Professional Documents

Culture Documents

Prarancangan Pabrik Mononitrotoluen Dari Toluen Dan Asam Nitrat Dengan Kapasitas 50.000 Ton / Tahun

Uploaded by

Teresa Finaa CanfieldOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Prarancangan Pabrik Mononitrotoluen Dari Toluen Dan Asam Nitrat Dengan Kapasitas 50.000 Ton / Tahun

Uploaded by

Teresa Finaa CanfieldCopyright:

Available Formats

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.

000 ton / Tahun

BAB IV UTILITAS DAN LABORATORIUM

4.1. Unit Pendukung Proses (Utilitas) Utilitas merupakan unit penunjang proses produksi yang merupakan bagian penting untuk menunjang berlangsungnya proses suatu pabrik. Utilitas di pabrik Mononitrotoluen yang dirancang antara lain meliputi unit pengadaaan air, unit pengadaan steam, unit pengadaan udara tekan, unit pengadaan N2, unit pengadaan listrik,unit pengadaan bahan baker dan unit pengolahan limbah. 1. Unit pengadaan air Unit ini bertugas menyediakan dan mengolah air untuk memenuhi kebutuhan air sebagai berikut : a. b. c. Air pendingin Air umpan boiler Air konsumsi umum dan sanitasi.

2. Unit pengadaan steam Unit ini bertugas untuk menyediakan kebutuhan steam sebagai media pemanas untuk alat alat perpindahan panas. 3. Unit pengadaan udara tekan Unit ini bertugas untuk menyediakan udara tekan untuk kebutuhan instrumentasi pneumatic, untuk penyediaan udara tekan di bengkel, untuk menyediakan udara umpan ke unit pengadaan nitrogen dan untuk kebutuhan umum yang lain.

Bab IV Utilitas dan Laboratorium 87

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

88

4. Unit pengadaan N2 Unit ini bertugas untuk keperluan purging alat proses saat shutdown, dan sebagai cadangan pengganti udara instrumentasi. 5. Unit pengadaan Listrik Unit ini bertugas menyediakan listrik sebagai tenaga penggerak untuk peralatan proses, keperluan pengolahan air, peralatan-peralatan elektronik atau listrik AC, maupun untuk penerangan. Listrik disuplai dari PLN setempat dan dari generator sebagai cadangan apabila listrik dari PLN mengalami gangguan. 6. Unit pengadaan bahan bakar Unit ini bertugas menyediakan bahan bakar untuk kebutuhan boiler dan generator.

4.1.1 Unit Pengadaan Air 4.1.1.1 Air Pendingin Air pendingin yang digunakan adalah air laut yang diperoleh dari laut yang tidak jauh dari lokasi pabrik. Alasan digunakannya air laut sebagai media pendingin adalah karena faktor- faktor sebagai berikut : a. Air laut dapat diperoleh dalam jumlah yang besar dengan biaya

murah. b. c. d. Mudah dalam pengaturan dan pengolahannya. Dapat menyerap sejumlah panas per satuan volume yang tinggi. Tidak terdekomposisi.

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

89

e.

Tidak dibutuhkan cooling tower, karena air laut langsung dibuang

lagi kelaut. Air pendingin ini digunakan sebagai pendingin pada kondensor, cooler dan reaktor. Hal- hal yang perlu diperhatikan dalam pengolahan air laut sebagai pendingin adalah: a. Partikel-partikel besar/ makroba (makhluk hidup laut dan

konstituen lain) b. Partikel-partikel kecil/ mikroba laut (ganggang dan

mikroorganisme laut) yang dapat menyebabkan fouling pada alat heat exchanger. Jumlah kebutuhan air laut sebagai media pendingin. Jumlah air laut yang dibutuhkan sebagai media pendingin untuk kondensor, koil pendingin maupun heat exchanger adalah sebesar = = = 742614,26865 kg/jam 745,83628 m3/jam 17900,07075 m3/hari

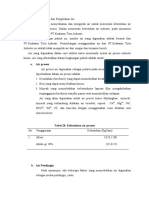

Pengolahan air laut Untuk menghindari fouling yang terjadi pada alat-alat penukar panas maka perlu diadakan pengolahan air laut. Pengolahan dilakukan secara fisis dan kimia. Pengolahan secara fisis adalah dengan screening dan secara kimia adalah dengan penambahan Chlorine. Tahapannya adalah sebagai berikut : Air laut dihisap dari kolam yang langsung berada di pinggir laut dengan menggunakan pompa, dalam pengoperasian digunakan enam buah pompa, tiga

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

90

service dan sisanya standby. Sebelum masuk pompa, air dilewatkan pada travelling screen untuk menyaring partikel dengan ukuran besar. Pencucian dilakukan secara kontinyu. Setelah dipompa kemudian dialirkan ke strainer yang mempunyai saringan stainless steel 0,4 mm dan mengalami pencucian balik secara periodik. Air laut kemudian dialirkan ke pabrik. Didalam kolam diinjeksikan Sodium hipoklorit untuk menjaga kandungan klorin minimum 1 ppm. Dalam perancangan ini diinjeksikan klorin sebanyak 1 ppm. Sodium hipoklorit dibuat didalam Chloropac dengan bahan baku air laut dengan cara elektrolisa. Klorin diinjeksikan secara kontinyu dalam kolam dan secara intermitten di pipa pengaliran. Skema pengolahan air laut dapat dilihat pada Gb.4-1 halaman berikutnya. Kebutuhan klorin Kebutuhan klorin untuk penggunaan air laut dengan jumlah diatas adalah : = 0,43683 kg/jam = 0,00044 m3/jam = 0,01044 m3/hari Pemompaan air laut Untuk memompakan air laut dengan jumlah diatas dan untuk mengatasi penurunan tekanan pada perpipaan dan di peralatan, maka diperlukan jenis pompa Single Stage Centrifugal dengan daya pompa 35 HP dan daya motor 39 HP, dengan bahan Stainless Steel SS 304 dengan spesifikasi sebagai berikut : 1. Tipe : Single Stage Centrifugal Pump

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

91

2. Jumlah 3. Kapasitas 4. Power pompa 5. Power motor 6. Efisiensi pompa 7. Efisiensi motor 8. NPSH required

: 6 buah : 1204,10 gpm : 35 HP : 39 HP : 80 % : 90 % : 12,7556 ft

9. NPSH available : 52,7812 ft 10. Bahan konstruksi : Stainless Steel SS 304 11. Pipa nominal 12. ID pipa 13. OD pipa : 10 in : 10,02 in : 10,75 in

14. luas alir per pipa : 0,5472 ft2 15. Schedule number : 40 4.1.1.2. Air Umpan Boiler Untuk kebutuhan umpan boiler sumber air yang digunakan adalah berasal dari dalam tanah. Beberapa hal yang perlu diperhatikan dalam penanganan air umpan boiler adalah sebagai berikut : a.Kandungan yang dapat menyebabkan korosi. Korosi yang terjadi di dalam boiler disebabkan karena air mengandung larutan- larutan asam dan gas- gas yang terlarut. b. Kandungan yang menyebabkan kerak ( scale forming).

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

92

Pembentukan kerak disebabkan karena adanya kesadahan dan suhu tinggi, yang biasanya berupa garam- garam karbonat dan silikat. c.Kandungan yang menyebabkan pembusaan ( foaming). Air yang diambil dari proses pemanasan bisa menyebabkan foaming pada boiler karena adanya zat- zat organik, anorganik, dan zat- zat yang tidak larut dalam jumlah besar. Efek pembusaan terjadi pada alkalinitas tinggi. Jumlah air tanah sebagai umpan boiler

Jumlah air yang digunakan adalah sebesar 37954,69285 kg/jam. Jumlah air ini hanya pada awal strat up pabrik, untuk kebutuhan selanjutnya hanya air make up saja yang diperlukan diambil dari tanah. Jumlah air untuk keperluan make up air umpan boiler adalah sebesar 8350,16174 kg/jam. Air umpan boiler biasanya digunakan lagi setelah digunakan dan terkondensasi. boiler. Air yang berasal dari dalam tanah atau alam (air baku) pada umumnya belum memenuhi persyaratan yang diperlukan, biasanya mengandung material penyebab foaming, oksigen bebas dan kadang mengandung asam, sehingga harus menjalani proses pengolahan terlebih dahulu. Tahapan pengolahan air baku menjadi air proses dan air umpan boiler meliputi : 1. Aerasi, merupakan proses mekanis penghembusan air Pengolahan air tanah sebagai air umpan

dengan udara. Proses ini bertujuan untuk menghilangkan gas-gas terlarut dan kadar besi yang terlarut dalam air. Terjadi proses oksidasi yang

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

93

menjadikan besi terlarut menjadi endapan besi yang tidak larut. Proses aerasi dilakukan dalam suatu unit yang disebut aerator. Untuk menaikkan pH air ditambahkan NaOH sehingga air pada keadaaan netral. 2. Penghilangan Besi, merupakan suatu unit saringan

bertekanan yang mengandung MgO2 untuk menyaring endapan besi yang tidak sempat mengendap di aerator. Alat yang digunakan biasa disebut Iron Removal Filter. 3. Demineralisasi, merupakan unit penukar ion untuk

menghilangkan mineral terlarut dalam air, seperti Ca2+, Mg2+, Na2+, HCO3-, SO4-, Cl-. Sebagai resin penukar kation dapat digunakan asam kuat dan resin penukar anion dapat digunakan basa kuat. 4. Deaerasi, merupakan proses penghilangan gas-gas terlarut, dengan cara pemanasan

terutama oksigen dan karbondioksida

menggunakan steam. Oksigen terlarut dapat merusak baja. Gas-gas ini kemudian dibuang ke atmosfer. Setelah mengalami proses deaerasi kemudian diinjeksikan oxygen scavanjing yaitu larutan hidroquinon untuk mengikat gas oksigen yang masih terbawa dan juga diinjeksikan larutan morpoline (C4H9NO) untuk pencegahan korosi pada pipa-pipa. Skema proses pengolahan air proses dan air umpan boiler dapat dilihat pada Gb.4-2 halaman berikutnya. 4.1.1.3. Air Konsumsi Umum dan Sanitasi Sumber air untuk keperluan konsumsi dan sanitasi berasal dari sumber air dalam tanah. Air ini digunakan untuk memenuhi kebutuhan air minum,

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

94

laboratorium, kantor, perumahan dan pertamanan. Air konsumsi dan sanitasi harus memenuhi beberapa syarat, yang meliputi syarat fisik, syarat kimia, dan syarat bakteriologis. Syarat fisik: a. suhu di bawah suhu udara luar b. warna jernih c. tidak mempunyai rasa dan tidak berbau. Syarat kimia: a. tidak mengandung zat organik maupun anorgaik b. tidak beracun Syarat bakteriologis : Tidak mengandung bakteri- bakteri, terutama bakteri yang patogen. sanitasi Jumlah yang dibutuhkan adalah sebesar = 1344,16800 kg/jam = 1,35000 m3/jam. Pengolahan air untuk konsumsi dan sanitasi. Jumlah air tanah untuk air konsumsi dan

Pengolahan air untuk kebutuhan konsumsi dan sanitasi merupakan suatu unit tersendiri di pabrik. Proses pengolahan yang dilakukan yaitu proses aerasi, filtrasi, dan klorinasi. Aerasi bertujuan untuk menghilangkan gas-gas terlarut dan mengoksidasi kandungan ion ferro untuk diubah menjadi ion ferri dalam bentuk ferri hidroksida yang tidak larut dalam air. Endapan ferri hidroksida dibuang dengan cara blowdown, dan sisanya yang tidak terendapkan disaring

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

95

di iron removal filter. Ke dalam air produk penyaringan selanjutnya diinjeksikan larutan kalsium hipoklorit untuk mematikan kandungan biologis air. Konsentrasi kalsium hipoklorit dijaga sekitar 0,8 1,0 ppm. Untuk menjaga pH air minimum, ditambah larutan Ca(OH)2 sehingga pH-nya sekitar 6,8 7,0. Selain penambahan senyawa diatas ditambahkan juga flouride. Skema pengolahan air tanah untuk kebutuhan konsumsi dan sanitasi dapat dilihat pada gambar 4.3 halaman berikutnya. Air umpan boiler Total kebutuhan air tanah = 45545,63142 kg/jam = 45,74324 m3/jam

Air konsumsi dan sanitasi = 1344,16800 kg/jam = 1,35000 m3/jam Total kebutuhan = 46889,79942 kg/jam = 47,09324 m3/jam

Untuk keamanan dipakai 10 % berlebih, maka : Total kebutuhan = 51578,77936 kg/jam = 51,80257 m3/jam Pemompaan air tanah.

Untuk memompakan air tanah dengan jumlah diatas dan untuk mengatasi perbedaan tekanan karena beda elevasi dan penurunan tekanan pada perpipaan, maka diperlukan jenis pompa Single Stage Centrifugal dengan daya pompa 19 HP dan daya motor 22 HP, dengan bahan Carbon Steel SA 283 grade C dengan spesifikasi sebagai berikut : 1. Tipe 2. Jumlah 3. Kapasitas 4. Power pompa : Single Stage Centrifugal Pump : 1 buah : 273,7034 gpm : 19 HP

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

96

5. Power motor 6. Efisiensi pompa 7. Efisiensi motor 8. NPSH required

: 22 HP : 70 % : 88 % : 4,7501 ft

9. NPSH available : 126,6258 ft 10. Bahan konstruksi : Carbon steel SA 283 grade C 11. Pipa nominal 12. ID pipa 13. OD pipa : 5 in : 5,047 in : 5,563 in

14. luas alir per pipa : 0,1390 ft2 15. Schedule number : 40 4.1.2. Unit Pengadaan Steam Steam yang diproduksi pada pabrik Mononitrotoluen ini digunakan untuk memenuhi kebutuhan panas pada evaporator, heat exchanger dan reboiler. Untuk memenuhi kebutuhan steam digunakan boiler. Jenis steam yang digunakan pada pabrik mononitrotoluen ini yaitu : Saturated steam Tekanan Suhu Jumlah = 18,14052 psi = 106 oC = 37954,69285 kg/jam

Untuk menjaga kemungkinan kebocoran steam pada saat distribusi, jumlah steam dilebihkan sebanyak 10%. Jadi jumlah steam yang dibutuhkan adalah : Saturated steam = 41750,16213 kg/jam

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

97

Boiler yang dibutuhkan. Spesifikasi Boiler 1. Kode 2. Tipe 3. Jumlah 4. Heating surface, ft2 : : : : B 01 Boiler pipa api 1 buah 308,99576 23010,95821 18,14052 Solar

5. Rate of steam, lb/jam : 6. Tekanan steam, psi 7. Bahan bakar : :

4.1.3. Unit Pengadaan Udara Tekan Kebutuhan udara tekan untuk prarancangan pabrik mononitrotoluen ini diperkirakan sebesar 200 m3/jam, tekanan 100 psi dan suhu 30 oC. Alat untuk menyediakan udara tekan berupa kompresor yang dilengkapi dengan dryer yang berisi silica gel untuk menyerap kandungan air sampai diperoleh kandungan air maksimal 84 ppm. Kompresor yang dibutuhkan Kapasitas : 200 m3/jam

Tekanan suction : 14,7 psia Tekanan discharge: 100 psia Suhu udara Jenis Efisiensi : 30 oC : Single Stage Reciprocating Compressor : 80 %

Daya kompresor : 18 HP

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

98

Jumlah

: 1 buah

4.1.4. Unit Pengadaan N2 Kebutuhan N2 untuk menjaga tekanan dalam tangki, keperluan purging saat shutdown dan sebagai cadangan udara instrumen diperkirakan sebesar 100 Nm3/jam (fase gas). Nitrogen yang diproduksi dalam fase cair hanya untuk persediaan saat shutdown saja untuk kebutuhan purging, selainnya itu nitrogen diproduksi dalam fase gas. Kemurnian produk nitrogen adalah sebagai berikut : - Kandungan air - Kandungan CO2 - Kandungan O2 : 0,1 ppm max. : 1 ppm max. : 0,02 % max.

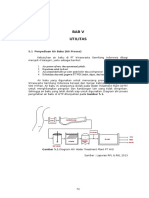

Tahapan penyediaan nitrogen adalah sebagai berikut : 1. Tahap pendinginan awal.

Pada tahapan ini udara dari unit penyedia udara tekan didinginkan dengan refrigerant freon sampai suhu 5 oC untuk mengkondensasikan uap air. Kondensat dipisahkan di separator. 2. Tahap Pemurnian

Uap yang keluar dari separator diadsorbsi di dalam adsorber untuk menyerap sisa uap air dan CO2. Bahan yang digunakan untuk menyerap uap air tersebut adalah Molecular Sieve. 3. Tahap Pendinginan/pencairan

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

99

Alat pada tahapan ini dikenal dengan Coldbox yang terdiri dari main heat exchanger, liquefier, kolom distilasi, turbin expander. Skema penyediaan udara tekan dan nitrogen dapat dilihat pada gambar 4.4 halaman berikutnya. 4.1.5. Unit Pengadaan Listrik Kebutuhan tenaga listrik di pabrik mononitrotoluen ini dipenuhi oleh PLN dan generator pabrik, hal ini bertujuan agar pasokan tenaga listrik dapat berlangsung kontinyu meskipun ada gangguan pasokan dari PLN. Generator yang digunakan adalah generator arus bolak-balik dengan pertimbangan : 4. 5. Tenaga listrik yang dihasilkan cukup besar. Tegangan dapat dinaikkan atau diturunkan

sesuai kebutuhan dengan transformer. Kebutuhan listrik di pabrik ini antara lain terdiri dari : 1. 165,32832 kW 2. Listrik untuk penerangan = 218,56465 kW 3. Listrik untuk AC = 15 kW 4. kW Jumlah kebutuhan listrik total = 408,89297 kW Listrik untuk laboratorium dan instrumentasi. = 10 Listrik untuk keperluan proses dan utilitas =

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

100

Jumlah kebutuhan listrik sebesar ini disuplai oleh PLN. Jika diasumsikan kapasitas generator = 75 % dari kapasitas total sehingga spesifikasi generator yang dibutuhkan untuk menyuplai kebutuhan listrik diatas jika terjadi gangguan listrik dari PLN adalah sebagai berikut : Tipe Kapasitas Tegangan Efisiensi Jumlah : AC generator : 307 kW : 220/360 volt : 80 % : 1 buah

Bahan bakar : Solar 4.1.6. Unit Pengadaan Bahan Bakar Unit pengadaan bahan bakar mempunyai tugas untuk memenuhi kebutuhan bahan bakar pada boiler dan generator. Jenis bahan bakar yang digunakan adalah solar yang diperoleh dari Pertamina dan distributornya . Pemilihan bahan bakar cair tersebut didasarkan pada alasan : 1. mudah didapat 2. kesetimbangan terjamin 3. mudah dalam penyimpanan Sifat fisik solar adalah sebagai berikut : Heating Value : 18800 Btu/lb Specific gravity : 0,95016 Efisiensi : 80 %

Kebutuhan bahan bakar 1. Untuk Boiler = 121,17571 L/jam

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

101

2. Untuk Generator Total kebutuhan

= 33,24865

L/jam

= 154,42436 L/jam = 3706,18471 L/hari

4.2.

Laboratorium Laboratorium merupakan bagian yang sangat penting dalam menunjang

kelancaran proses produksi dan menjaga mutu produk. Dengan data yang diperoleh dari laboratorium maka proses produksi akan selalu dapat dikontrol dan dijaga mutu produk sesuai dengan spesifikasi yang diharapkan. Disamping itu juga berperan dalam pengendalian pencemaran lingkungan. Laboratorium berada dibawah departemen produksi yang mempunyai tugas pokok antara lain : 1. Sebagai pengontrol kualitas bahan baku dan pengontrol kualitas produk. 2. Sebagai pengontrol terhadap proses produksi dengan melakukan analisa terhadap pencemaran lingkungan. 3. Sebagai pengontrol terhadap mutu air pendingin, air umpan boiler dan lain-lain yang berkaitan langsung dengan proses produksi. Laboratorium melaksanakan kerja 24 jam sehari dalam kelompok kerja shift dan non shift : 1. Kelompok shift Kelompok ini melaksanakan tugas pemantauan dan analisa analisa rutin terhadap proses produksi. Dalam melaksanakan tugasnya, kelompok ini menggunakan sistem bergilir, yaitu sistem kerja shift selama 24 jam dengan dibagi menjadi 3 shift. Masing-masing shift bekerja selama 8 jam.

Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

102

2. Kelompok non shift Kelompok ini mempunyai tugas melakukan analisa khusus yaitu analisa yang sifatnya tidak rutin dan menyediakan reagen kimia yang diperlukan di laboratorium. Dalam rangka membantu kelancaran pekerjaan kelompok shift, kelompok ini melaksanakan tugasnya di laboratorium utama antara lain : a. laboratorium b. polusi c. membantu kelancaran produksi. Dalam melaksanakan tugasnya, bagian laboratorium dibagi menjadi : a. b. c. Laboratorium fisik Laboratorium analitik Laboratorium penelitian dan pengembangan melakukan penelitian atau percobaan untuk melakukan analisa bahan buangan penyebab menyediakan reagen kimia untuk analisa

4.2.1. Laboratorium fisik Bagian ini bertugas mengadakan pemeriksaan atau pengamatan terhadap sifat-sifat bahan baku dan produk, antara lain : specific gravity viskositas kandungan air

4.2.2. Laboratorium analitik Bagian ini bertugas mengadakan pemeriksaan terhadap bahan baku dan produk mengenai sifat-sifat kimianya. Analisa yang dilakukan antara lain : kadar kandungan kimiawi dalam produk Bab IV Utilitas dan Laboratorium

Prarancangan Pabrik Mononitrotoluen Dari Toluen dan Asam Nitrat Dengan Kapasitas 50.000 ton / Tahun

103

kandungan logam

4.2.3. Laboratorium penelitian dan pengembangan Bagian ini bertujuan untuk mengadakan penelitian, misalnya : diversifikasi produk perlindungan terhadap lingkungan

Alat analisa penting yang digunakan antara lain : 1. Gas cromatography untuk mengukur komposisi gas keluar reaktor.. 2. Water content tester, untuk menganalisa kadar air. 3. Hidrometer, untuk mengukur specific gravity 4. Viscometer, untuk mengukur viskositas produk. 5. Infra Red Spectrofotometer (IRS), untuk menganalisa kandungan kimiawi dalam produk.

Bab IV Utilitas dan Laboratorium

You might also like

- Rancang Pabrik Gula Rafinasi Endang SutrianaDocument20 pagesRancang Pabrik Gula Rafinasi Endang SutrianaEndang SutrianaNo ratings yet

- Survey BoilerDocument12 pagesSurvey Boileriwan karunia siringoringo100% (1)

- Pertamina CilacapDocument16 pagesPertamina CilacapenviliaNo ratings yet

- Bab Iv FixDocument27 pagesBab Iv FixakvisfauziNo ratings yet

- Spesifikasi Alat TPPKDocument24 pagesSpesifikasi Alat TPPKCitra NurameliaNo ratings yet

- Bab VI Utilitas Dan Pengolahan LimbahDocument25 pagesBab VI Utilitas Dan Pengolahan LimbahRidwan ImaduddinNo ratings yet

- BAB LVDocument17 pagesBAB LVqoriainaNo ratings yet

- Bab Ix. Utilitas Prarancangan Pabrik Anilin Dari NitrobenzeneDocument33 pagesBab Ix. Utilitas Prarancangan Pabrik Anilin Dari NitrobenzeneSasqia Orina Safitri100% (2)

- Utilitas paraDocument30 pagesUtilitas paraakunjumNo ratings yet

- VI. Utilitas Dan Pengolahan LimbahDocument28 pagesVI. Utilitas Dan Pengolahan Limbahestu praNo ratings yet

- Jurnal Air PendinginDocument27 pagesJurnal Air PendinginyonatanNo ratings yet

- Tugas 1Document14 pagesTugas 1muhammad rahmanNo ratings yet

- Utilitas PDFDocument23 pagesUtilitas PDFRikkar Majola SiahaanNo ratings yet

- BAB 8 UtilitasDocument18 pagesBAB 8 UtilitasAhmadIrvanNo ratings yet

- Studi Kasus PetroleumDocument14 pagesStudi Kasus PetroleumauraNo ratings yet

- Bab IvDocument18 pagesBab IvIvandre Jonathan SianiparNo ratings yet

- Bab Iv 40 000 2Document30 pagesBab Iv 40 000 2Noviana Imamila MaratiNo ratings yet

- Bab IvDocument9 pagesBab IvEvaKholifatulZanahNo ratings yet

- Bab 4 Kerja Praktek PKS Asian AgriDocument21 pagesBab 4 Kerja Praktek PKS Asian AgriNurfaizi FaiziNo ratings yet

- Utilitas Kel 4 Kelas CDocument15 pagesUtilitas Kel 4 Kelas CNabila nurul aisyahNo ratings yet

- Bab Iv+Document26 pagesBab Iv+Nur PertiwiNo ratings yet

- Bab 6. Utilitas PDFDocument23 pagesBab 6. Utilitas PDFZulaikhaNo ratings yet

- Bab Iv Laporan KPDocument4 pagesBab Iv Laporan KPfuji lestariNo ratings yet

- UtilitasDocument9 pagesUtilitasAntonio Gomes100% (1)

- Bab 6. UtilitasDocument27 pagesBab 6. UtilitasTifany aulyaNo ratings yet

- Makalah BoilerDocument9 pagesMakalah BoilerAnugerah Dwi PutraNo ratings yet

- Mochammad Abdillah Zidan (21030116140170) Dan Neki Reilena (21030116130095) - BAB IVDocument30 pagesMochammad Abdillah Zidan (21030116140170) Dan Neki Reilena (21030116130095) - BAB IVaryuda hudaNo ratings yet

- Sistem Utilitas - Utilitas Air Pabrik SabunDocument4 pagesSistem Utilitas - Utilitas Air Pabrik SabunUlfah Naida MarbunNo ratings yet

- Asc Bab Viii UtilitasDocument8 pagesAsc Bab Viii UtilitasHalimahNo ratings yet

- Teknologi Pengolahan Air IndustriDocument9 pagesTeknologi Pengolahan Air IndustrihanifmfathurrahmanNo ratings yet

- Unit UtilitasDocument6 pagesUnit UtilitasMusdhalifa FitriaNo ratings yet

- Air Umpan Boiler (BFW)Document15 pagesAir Umpan Boiler (BFW)Rendhy Mahendra SimanjuntakNo ratings yet

- Sistem Utilitas Air Pabrik SabunDocument15 pagesSistem Utilitas Air Pabrik SabunNabilla Putri AndiniNo ratings yet

- Bab V Utilitas Dan Pengolahan LimbahDocument11 pagesBab V Utilitas Dan Pengolahan Limbahfatihah wilujengNo ratings yet

- Perancangan Instalasi Unit Utilitas Kebutuhan Air Pada Industri Dengan Bahan Baku Air SungaiDocument6 pagesPerancangan Instalasi Unit Utilitas Kebutuhan Air Pada Industri Dengan Bahan Baku Air SungaiagustinhidayahNo ratings yet

- Bab 6Document13 pagesBab 6Delvia RahmadaniNo ratings yet

- Utilitas Air LautDocument46 pagesUtilitas Air LautImananda FajarNo ratings yet

- Devya Nurul AmaliaDocument14 pagesDevya Nurul AmaliaenviliaNo ratings yet

- Bab VDocument12 pagesBab VAnonymous YQhemcUqNo ratings yet

- BOILERDocument25 pagesBOILERRomulus Situ MorankNo ratings yet

- Utilitas 3.4 B. Fix2Document26 pagesUtilitas 3.4 B. Fix2godeldar3No ratings yet

- LT Cooling TowerDocument26 pagesLT Cooling TowerKemas YusufNo ratings yet

- UTILITASDocument9 pagesUTILITASYuniar IsnaniNo ratings yet

- Bab IV UtilitasDocument12 pagesBab IV UtilitasEklesia Nainggolan100% (1)

- Bab 4Document26 pagesBab 4Ariestan SuhendraNo ratings yet

- 1-Alat Destilasi Pupuk Cair Untuk Kelompok Tani Binaan PT. Vale Di Desa Ledu-Ledu MaliliDocument17 pages1-Alat Destilasi Pupuk Cair Untuk Kelompok Tani Binaan PT. Vale Di Desa Ledu-Ledu MaliliFasya AzzahraNo ratings yet

- Tugas Kelompok SUDocument16 pagesTugas Kelompok SUNabila nurul aisyahNo ratings yet

- UtilitasDocument30 pagesUtilitasVirman100% (1)

- Laporan 3eDocument101 pagesLaporan 3eFadillatul NissaNo ratings yet

- Utility PDFDocument298 pagesUtility PDFintanNo ratings yet

- Makalah Ipal Industri Hno3Document14 pagesMakalah Ipal Industri Hno3PT. Global indo PowerNo ratings yet

- Bab IiiDocument105 pagesBab IiiMuliyawati GahiwuNo ratings yet

- Perancangan Pabrik Amonium Nitrat Dari Amonia Dan Asam Nitrat Dengan ProsesDocument10 pagesPerancangan Pabrik Amonium Nitrat Dari Amonia Dan Asam Nitrat Dengan ProsesVeronikaSantiMarbunNo ratings yet

- Sistem UtilitasDocument8 pagesSistem UtilitasBadria DaniaNo ratings yet

- Pabrik Dicalcium Phosphate DihydrateDocument7 pagesPabrik Dicalcium Phosphate DihydrateJihan AzizahNo ratings yet

- Pengolahan Air Umpan BoilerDocument28 pagesPengolahan Air Umpan BoilerAndi Ryan RinaldiNo ratings yet