Professional Documents

Culture Documents

Maintenance Maintenant 2

Uploaded by

Hichem RamiroCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Maintenance Maintenant 2

Uploaded by

Hichem RamiroCopyright:

Available Formats

Djameleddine FELIACHI Ingnieur en Mcanique Sonatrach, Branche Transport par Canalisations Base de Maintenance de Biskra

Et Said BENSAADA Matre Assistant Charg de cours Universit de Biskra

LA MAINTENANCE MAINTENANT

Sommaire

1. 2. 3. 4. 5. 6. 7.

Gnralits Politiques de maintenance La maintenance corrective La maintenance prventive systmatique La maintenance prventive conditionnelle La disponibilit et les concepts F.M.D. La fiabilit 7.1. Dfinition de la fiabilit 7.2. Aspects probabilistes 7.3. Dfinition thorique de la fiabilit 8. La maintenabilit 9. La disponibilit 10. Notions de FMD 11. Conclusion 12. Bibliographie

entretien priodique peu onreux pour viter un tel cueil quoique dompter les machines est une affaire srieuse. Cependant il faudrait veiller lapplication de ladage bien connu : Mieux vaut prvenir que gurir. Les cots de la maintenance peuvent avoir toutes les proportions ngatives possibles sans le souci et les efforts ncessaires pour palier un niveau optimal qui, lui mme est variable du fait que lusure est une fonction exponentielle dans le temps. La non valorisation des actions de maintenance entrane des cots anarchiques. A travers les notions lmentaires qui seront exposs ciaprs il sera mis laccent sur une mise au point pas mme une sensibilisation parce que les gestionnaires ne manquent pas de pr-requis dans ce domaine. Entretenir au jour le jour dune manire alatoire et loptique des constructeurs et ou fournisseurs dquipements industriels qui ne cessent davoir des relations commerciales troites avec les pays en voie de dveloppement jusqu' leur prconiser des plans de dveloppement et des achats dquipements et de pices selon un caractre purement commercial. A lpoque o la maintenance se formalise lors de la conception mme des quipements, les fournisseurs ne livrent que du matriel autre que spcial lexportation, ne rpondant guerre aux besoins et toutes les conditions spcifiques du client, do la vulnrabilit des quipements acquis avec des cahiers de charges peu renseigns. La pice de rechange et la gestion des stocks demeure un volet indissociable de la fonction maintenance surtout dans les pays environnement non industriel. Malgr que les techniques et les approches dans ce domaine sont trs connus par les gestionnaire, la matrise des dlais et cots de gestion des stocks restent alatoires. Cependant il est trs ambitieux darranger et harmoniser les outils de la maintenance souvent connus au sens de politiques, procdures, choix, analyses, cots, prises de dcisions, lesquels outils sont gnralement mal perus dont leffet se rpercute directement sur leur pratique. A titre de rappel, les moyens au sens large et notions des techniques et approches sont disponibles en sciences appliques sauf quil faudrait savoir les appliquer et les combiner au mieux dans lespace et les circonstances propres exigs. Linsistance sur le degr de savoir ou la gnration dune culture de maintenance pour ne pas profaner la fonction maintenance avec toutes les initiatives, formulations et analyses, dpend dun facteur des plus remarquables et prpondrant dans ce domaine qui est le gnie et lintuition humains qui mritent dtre orients.

1. Gnralits

Le concept maintenance, considr encore comme une fatalit prouve par les gestionnaires, est une approche ou plus une adquation dun ensemble dactivits visant maintenir un degr convenable les moyens de production un prix optimum pour satisfaire la disponibilit et la scurit des quipements. La maintenance simpose imprativement dans la fonction de la gestion de la production mme et exige des dcisions pour que ses objectifs, pralablement dfinis, soient atteints. La maintenance est lensemble des oprations (dpannage, graissage, visite, rparation, amlioration, ...) qui permettent de conserver le potentiel du matriel donc en tat de stabilit pour assurer la continuit du matriel et la qualit de la production dans les conditions de scurit. Bien maintenir, cest assurer ces oprations au cot global optimum. La tendance scientifique que les technologues sont contraints de pratiquer pour maintenir un degr apprciable et avanc la disponibilit quasi permanente des quipements industriels de production des prix toniques soriente vers le dfi zro panne et zro stock de pices de rechange. Gnralement les gestionnaires de la fonction maintenance ne se rendent pas compte de sa porte et ne stimulent pas sa vritable signification par des traditions techniques souvent dicts qui ncessitent au contraire des actions corriger avec un suivi rigoureux afin doptimiser la fonction et tendre vers une forme de gestion pour satisfaire les prestations ncessaires et apprhender ou viter un gouffre financier. La maintenance est beaucoup plus subie que gre proprement parler et ses cots, dans les meilleurs cas, sont grossirement calculs. Pourtant il suffit parfois dun

Gnraliser et banaliser loutil informatique aux techniciens de maintenance et les initier aux mthodes prdictives suffiraient pour raliser lexploit et relever le double dfi, li la notion de transfert de technologie et la dpendance, de savoir et appliquer au vue des potentiels et amples qualifications acquises. La notion importante qui se pose immdiatement est celle de ladoption ou pas de la spcialisation fine et pouss pour ce corps de mtier . Lassimilation unanime dans les pays expriments dans ce domaine prfrent une qualification polyvalente et pluridisciplinaire pour que les maintenanciers soient des technologues. Linvestissement dans le domaine de la formation se justifie largement tant donn la varit de nos quipements pour pouvoir capitaliser non seulement un transfert de technologie mais une matrise de la technologie. Le degr defficacit en maintenance nest apprciable et na de sens que si la succession des tches, ordres, excutions et retour (feed-back) est clairement dfinie dans lespace et le temps avec injection de procds scientifiques et dvaluation tant financire que technique dune manire systmatique et permanente. Lobjectif premier attendu est loptimisation de ses propres performances, cest dire quil faudrait essayer de corriger et rationaliser chaque priode ou exercice les rsultats antrieurs des priodes prcdentes jusqu' pouvoir dboucher ses propres normes que lon pourra par la suite les comparer aux standards reconnus. La rationalisation des cots de maintenance ne doit pas rechercher seulement une maximisation du profit court terme, mais la prservation de ce profit long terme. Pour ce faire il y a lieu dadopter une politique si non une stratgie dentretien pour pouvoir penser maintenance et le matriel sera suivi par priode de sa naissance et ses diffrentes maladies. Il est vital de prciser ici lessence de la notion maintenance tel que dfinie de nos jours dans les grandes coles et universits spcialises. Ces dernires prfrent le terme technologie en remplacement du vocable maintenance. Ds lors on appellera plus les instituts de maintenance mais les instituts de technologie en prservant toujours les mmes objectifs. Ceci est du ce que les techniques de maintenance ont volues et par ncessit lintroduction de loutil informatique (MAO : Maintenance Assiste par Ordinateur ou GMAO : Gestion Assiste par Ordinateur). De ce fait une grande capacit de traitement dinformations complexes qui aident aux analyses permettant en temps rel dindiquer le comportement rel des machines. Pour palier aux alas de fonctionnement, la maintenance sest dveloppe pour arriver rechercher un certain degr de disponibilit lequel a conduit rsoudre un grand nombre de

problmes quil a fallu dabord identifier, formuler et traiter grce lapplication du tissu scientifique. En outre les diagnostics dquipements industriels ncessitent des connaissances pousses des sciences fondamentales comme la mcanique, llectricit, la rgulation, lacoustique, la physique, la chimie et les mathmatiques appliques en technologie pour pouvoir tablir des modles pratiques et suivre leur comportement telles que les modes vibratoires, les rgimes de fonctionnement, les degrs dusure, les bilans nergtiques, les systmes thermodynamiques, les vieillissements et caractristiques de fiabilit, ... La pratique de la maintenance ne se limite pas uniquement lapprciation et lobservation traditionnelle par lacceptation dune maintenance classique mais des rgles scientifiques ou prcisment des systmes et comportements non alatoires bass sur des simulations et modlisations de diagnostics travers : les essais, test, mesures et contrle de paramtres et ou dquipements en fonctionnement lanalyse des comportements par comparaison et exprimentation en simulation et modlisation dynamiques lusage des commandes numriques et traitement par MAO Ce qui a donn naissance une variante de maintenance matrise et performante grce la technologie pour prtendre enfin vers le zro panne par la maintenance prdictive ou conditionnelle.

2. Politiques de maintenance

En dpit des diffrentes appellations et modes dentretien classiques prconiss par les uns et les autres, deux formes de maintenance retenir, celle curative et prventive pour pouvoir formuler les trois seuls types de maintenance que stipule la norme AFNOR NF X 60-010: A. la maintenance corrective B. la maintenance prventive systmatique C. la maintenance prventive conditionnelle Pratiquement tous les autres modes de maintenance ne seront que des sous classes de ces trois types principaux. Avant de donner les diffrentes dfinitions, lexemple simple dusure et de changement des plaquettes de frein dun vhicule illustre clairement la configuration spcifique de chaque type de maintenance.

A. Maintenance corrective

Le conducteur ne remplace pas ses patins jusqu' la perte totale de freinage par usure complte des garnitures de

frein. A ce moment alatoire, on est oblig de les remplacer sans pour autant savoir les consquences sur les autres organes du systme ou sur lincident.

B. Maintenance prventive systmatique

Selon lexprience pour ne pas dire les statistiques, les patins de frein du vhicule devront tre changs par exemple toutes les 20.000 kilomtres de fonctionnement avant darriver lusure complte et viter la panne. Les garnitures de frein ne sont pas consommes en totalit et lon tolre de rejeter un certain pourcentage qui aurait pu servir.

C. Maintenance prventive conditionnelle

Le systme de freinage et spcialement les garnitures de frein sont contrles priodiquement ou continuellement laide dun systme de mesure de ltat dusure de lpaisseur des garnitures en fonction du temps et des conditions de fonctionnement du vhicule, avec des seuils de tolrance ou dalarme. A chaque instant les paramtres de mesure et ou contrle montrent comment susent et se comportent les plaquettes. L le jugement du remplacement des patins est conditionn par ltat, en temps rel des garnitures, dict par les paramtres donns par le systme de mesure. La consommation de lpaisseur des garnitures est ni totale avec dgts, ni minime avec perte dpaisseur utilisable mais maximale tout en assurant la scurit de ne pas avoir la panne.

Pour en diminuer les consquences, on est conduit : procder lanalyse des modes de dfaillance de leurs effets et de leur criticit (AMDEC), mthode que nous exposons plus tard, permettant de mettre en vidence de faon prospective un certain nombre dorganes ou de machines critiques pour la scurit ou la fiabilit dun systme aprs linventaire des dfaillances possibles. Installer des lments de secours par redondance de matriels utiliser des technologies plus fiables rechercher des mthodes de surveillance les mieux adaptes aux points nvralgiques La maintenance corrective devra sappliquer automatiquement aux dfaillances compltes et soudaines dites catalectiques, comme par exemple la rupture brusque dune pice mcanique ou le court circuit dun systme lectrique. Hormis ce cas, ce type de maintenance sera rserv du matriel peu coteux, non stratgique pour la production et dont la panne aurait peu dinfluence sur la scurit. La panne est un mal quil faudrait de moins en moins subir.

Courbe caractristique des cots

Cots

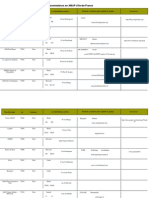

Tableau rcapitulatif

MAINTENANCE PREVENTIVE SYSTEMATIQUE CONDITIONNELLE Effectue inter- Effectue en fonction valle rgulier de de ltat du matriel faon ystmatique.

CORRECTIVE Effectue aprs la panne

3. La maintenance corrective

Elle est appele aussi maintenance fortuite, accidentelle ou curative. Cest laction dune maintenance conscutive une panne. On attend la panne pour agir et lentretien devient synonyme de dpannage ou de rparation. Il y a lieu dintervenir rapidement parce que le besoin de la machine est urgent du fait quelle se trouve subitement arrte et que cet arrt ntant pas programm. Il en rsulte des dtriorations profondes alors quun arrt pralable le plus souvent aurait limit la panne en importance do les cots sont consquents dautant plus que les cots augmentent rapidement et dune faon brutale avec lge des appareils. Cest une politique de maintenance (dpannage et rparation) qui correspond une attitude de raction des vnements alatoires et qui sapplique aprs la panne, donc quelle na pas t pense puisque effectue aprs dfaillance.

Temps Les cots augmentent de faon brutale avec lge des appareils.

4. La maintenance prventive systmatique

La maintenance prventive est effectue selon des critres prdtermins dans lintention de rduire la probabilit de dfaillance dun bien. On distingue deux cas de maintenance prventive, celle systmatique et celle conditionnelle.

En maintenance systmatique, la visite des quipements est dicte par des donnes statistiques intervalles rguliers et fixes. Les lments constitutifs des quipements tant renouvels avant lpuisement total de leur vie utile. Lintervention est provoque avant lavarie. Ces intervalles

sont souvent dtermins statistiquement comme tant la priode ( partir de ltat neuf ou rnov) la fin de laquelle le taux de pannes cumules nexcde pas les 2,5 % par prudence ou mconnaissance parfaite et prcise des effets dusure et comportement des machines. L on est conduit changer ou rparer des pices qui auraient trs bien pu fonctionner encore pendant un certain temps. Dans une politique prvisionnelle bien adapte, lon ne subit pas la panne car elle est prvue, et le budget est donc la consquence de prvisions calcules et prvues. Le contrle budgtaire reste un contrle normal. Une fois que les choix sont faits au dpart, donc rentabiliss, toute conomie devient une dpense ou correspond une mauvaise prvision. Cependant ce type de maintenance est dj mieux adapt pour les quipements vitaux de production que celle curative. Nanmoins le seuil de scurit exig est un seuil en dessous duquel on ne dsire pas descendre et la multiplication intolrable des indisponibilits.

Inconvnients

le cot des oprations est lev car la priodicit est cale sur la dure de vie dun composant lintervention est anticipe pour rester en phase avec dautres arrts le dmontage mme partiel dun appareil incite aux changements de pices par prcaution la multitude des oprations de dmontage accrot le risque dintroduction de nouvelles pannes dites de jeunesse ou de rodage. La fiabilit des machines aprs remontage se trouve rduite ou fragilise du fait derreurs humaines

Exemples 1. Vidange dhuile dun vhicule

Selon la courbe caractristique du nombre de vhicules identiques dun parc dont lhuile moteur atteint strictement (ni plus ni moins) un taux de dgradation ncessitant une vidange en fonction du nombre de kilomtres parcourus. Cette courbe est base sur lobservation de la moyenne et de lcart type qui servent le plus souvent de rfrence pour dterminer la priodicit des oprations en maintenance systmatique. Nombre de vhicules ncessitant au sens strict une vidange

Courbes caractristiques des cots

Cots CMS

CRE

CIP

Temps

CMS : Cot de Maintenance Systmatique CIP : Cot Intrinsque de la Prvention CRE : Cot des Rparations Evites CIP = CMS - CRE

Le tribut payer pour assurer la disponibilit de loutil de production diminue avec le temps lorsquon lui soustrait le cot des rparations vites.

Nombre de km parcourus Supposons que le constructeur fixe la vidange 7000 km alors quon constate bien que : seulement 2,5 % des vhicules en ont rellement besoin 7000 km. la plus part des vhicules auraient pu atteindre 12 000 km. Quelques uns mme auraient pu aller jusqu' 16 000 km.

7 000 12 0000

16 0000

Avantages

le cot de chaque opration est prdtermin et la gestion financire du service en est facilite les oprations et les arrts sont programms en accord avec la production

Et pourtant par scurit, dans ce type de maintenance, tous les vhicules seront vidangs 7000 km.

2. Le remplacement systmatique de roulement

De mme sur la courbe de probabilit des dfaillances dun roulement en fonction de la dure de fonctionnement selon la courbe ci-aprs : Probabilit de dfaillance

exigent lutilisation au maximum la vie utile des lments constitutifs. La recherche dun moyen pour parfaire un double dfi : augmenter la productivit par une disponibilit accrue des moyens de production ne pas entraner une inflation du budget de maintenance a conduit lapproche par la maintenance conditionnelle qui permet sans dmontage ou arrt de production de prvenir, den amoindrir les effets et den programmer la rparation en dehors des pointes de production. Tout lintrt est port la surveillance de paramtres et ses corollaires par lanalyse de tendance et dtection dvnements avec lutilisation indispensable et exige de linformatique ou la gestion de la maintenance assiste par ordinateur. Le fait de pouvoir dtecter rapidement les anomalies, sans mme dmonter lappareil, ainsi que pouvoir prvenir la panne et en prvoir la rparation le plus tard possible, en fonction des impratifs de production, ce qui fait de la maintenance conditionnelle une technique efficace permettant une augmentation perceptible de la productivit. En dautres termes, lintervention naura lieu que si ncessaire en tablissant au pralable un diagnostic avant de programmer la rparation. La pratique de la maintenance conditionnelle consiste ne changer llment que lorsque celui-ci prsente des signes de vieillissement ou dusure mettant en cause brve chance ses performances et comporte trois phases : 1. la dtection du dfaut qui se dveloppe 2. ltablissement dun diagnostic 3. lanalyse de la tendance

Dure de fonctionnement

1. Panne de jeunesse 2. Priodicit de remplacement 3. Vie moyenne On saperoit que la priodicit de remplacement tant dtermine pour que le risque de dfaillance soit trs faible. De nombreux roulements ou autres pices qui auraient pu tourner beaucoup plus longtemps sont gaspilles et lon jette en dfinitive du matriel en bon tat. Il est important de conclure que lintrt de la maintenance systmatique probant par rapport celle corrective sur les cots de production lui ont valu de belles annes mais aujourdhui : le remplacement systmatique du matriel doit disparatre progressivement sauf pour du petit matriel peu coteux (graissage, filtres, joints, petites pices dusure, ...). lauscultation priodique, aujourdhui encore trs rpandue, doit cder la place des mthodes de maintenance conditionnelle.

1. la dtection du dfaut qui se dveloppe

5. La maintenance prventive conditionnelle

La maintenance conditionnelle dite aussi prdictive est une maintenance prventive subordonne un type dvnement prdtermin par un auto-diagnostic, une information dun capteur, dune mesure dune usure ou un autre outil rvlateur de ltat de dgradation actuel et prmatur du bien. Lintervention est conditionne non pas par un chancier mais par la mesure dun paramtre de fonctionnement reprsentatif de lusure ou de la dgradation de diffrents composants. Somme toute il sagit ici de prvenir la dgradation mme par une auscultation continue, priodique ou programme. Les quipements vitaux dune installation

A la mise en route de chaque quipement, les principales caractristiques de base des appareils sont enregistres notamment la signature vibratoire (si le paramtre vibratoire savre tre un paramtre intressant de surveillance comme par exemple pour les machines tournantes) et les divers paramtres de fonctionnement (temprature, usure, performances, ...).

Ces caractristiques ou signatures, serviront de rfrence pour suivre, par comparaison, lvolution dventuels dfauts ultrieurs.

2. ltablissement dun diagnostic

Ds quune anomalie est dtecte par les outils caractristiques, au sens danalyse de paramtres, un diagnostic concernant lorigine et la gravit du dfaut constat sera tabli.

6 5 4

6 5 4 3

3. lanalyse de la tendance

Ltablissement du diagnostic permet de prjuger du temps dont on dispose avant la panne pour laisser lappareil fonctionner mais sous surveillance renforce et prvoir dores et dj la rparation. Evolution paramtre significatif Taux de panne, usure

3 2

6 5 4 1 2 3

Temps 5 2 : Signifie que la maintenance a t effectue et que la courbe a repris son allure de bon fonctionnement. La prochaine maintenance sera effectue probablement au point 5. Les cycles suivants sont similaires.

Bilan financier

Il faudrait valuer le rapport cot par rapport au bnfice des oprations ncessaires la mise en place dune politique de maintenance conditionnelle spcifiquement adapte son outil de production. Les propos ci-dessous mettent en lumire quelques uns des facteurs essentiels considrer notamment :

Cots

Temps recherches initiales, choix des points de surveillance et tablissement des limites choix et achat de linstrumentation formation du personnel pour les mesures et mthodes de suivi formation des ingnieurs pour lexploitation des mesures

1. Mise en marche de lquipement, machine neuve ou rpare 1 2 : Priode de jeunesse ou rodage 2 3 : Niveau normal de bon fonctionnement, partie linaire avec mesures priodiques normales 3. Le dfaut sannonce ou la dtection du dfaut donne le seuil minimum dalarme 3 4 : La dure entre les mesures diminue et le dfaut se dveloppe selon une courbe non linaire 4. Diagnostic du dfaut, lavertissement est donn, il y a lieu de programmer la rparation 4 5 : Surveillance accrue et dcision de procder la rparation 5. Maintenance effectue pour rtablir le niveau de tendance normal de la courbe de fonctionnement similaire la partie 2 3 et un nouveau cycle reprend 5 6 : Tendance extrapole viter 6. Panne invitable qui reprsente le seuil maximum

Economies

accroissement du temps moyen entre chaque rvision (augmentation de la longvit du matriel) cest dire productivit suprieure et cot de maintenance rduit limination de fait des pannes inattendues donc fiabilit et productivit suprieures limination des dommages drivs par simple dfaut limination de gaspillage de pices de rechange en exploitant au maximum les composant de leur vie utile rduction des stocks des pices de rechange en prvoyant les besoins rels rduction des arrts de production dure de rparation rduite puisque laction ncessaire est planifie une scurit accrue la crdibilit des services entretien par objectifs et la matrise de la technologie

Les outils de la maintenance conditionnelle

Evolution paramtre significatif Taux de panne, usure Les lments ou outils ncessaires lapprciation du degr dusure pour approcher la loi de survie des quipements en maintenance prdictive doivent faire lobjet dune

application mthodologique et prcise. Parmi ces outils nous numrons particulirement : la mesure et analyse des vibrations lanalyse des caractristiques des huiles lanalyse stroboscopique pour ltude des mouvements la dtection des ultrasons pour la localisation des fuites les examens endoscopiques pour les cylindres de compresseurs, ailettes et engrenages les mesures des dfauts de roulements et paliers la surveillance des niveaux de bruits acoustiques la dissipation dnergie par thermomtrie ou thermographie par infrarouge. Cette valuation est un auxiliaire prcieux dans les domaines aussi divers que lchauffement de pices mcaniques, ltat dusure, la mise en vidence de dfauts lectriques. Comme beaucoup dautres techniques dexamen des tats de surface ou de structure des matriaux, les techniques thermiques dressent plus un tat des lieux des dfauts ou de dgts que den donner une estimation quantitative. La maintenance prvisionnelle et spcialement celle conditionnelle a pour objectifs de prvoir, dclencher et ajuster les oprations de maintenance selon des critres prtablis selon la causalit diagnostic et pronostic. Cela ncessite forcment : lestimation de lvolution dans le temps du comportement dynamique des machines et de leurs ventuels dysfonctionnement la comparaison des modles ou tendances dusure lvaluation des esprances dutilisation avant rparation Il est remarquer qutablir le comportement type moyen dune machine et recenser ses dgradations les plus probables est un emploi difficile qui ne peut tre men bien quen associant les avis du constructeur, lexploitation systmatique des incidents et expertises et lusage des statistiques et normes relatives ce type de machine.

Non La panne a-telle une incidence sur la production ou sur la scurit ?

Le cot de panne est-il acceptable ? Non

Oui

Maintenance Corrective

Oui

Est-il possible Non Maintenance dutiliser des Systmatique techniques de surveillance ? Oui Lutilisation Non Maintenance de ces Systmatique techniques est-elle Oui Maintenance rentable ? Conditionnelle

Synoptique rcapitulatif

Corrective Systmatique Conditionnelle Fonctionnem Base sur intervention Condi- ent jusqu' la lestimation conditionne par la tions rupture de la dure de drive dun dintervie moyenne paramtre vention du composant significatif Les outils Ajuster les Analyse de Aide au utiliss ne chanciers en lvolution des diagnos- servent qu fonction des paramtres de tic dterminer la tats dusure fonctionnement et cause de la constats le diagnostic sur panne lorigine du dfaut Machines Graissage, Machines Applidoubles, petites pices stratgiques, cations panne et impossibi- problmes et risque acceptable et lit dobtenir panne dangereuse imprvisible des mesures fiables Dure de Dtection de vie dun Rupture Rempladfaut, analyse de organe cement tendance et rparation programme Optimise les cots Cote cher des matriels au en perte de Cote cher en plus prs de la Cots production et matriel rupture et augmenen scurit te la productivit par la programmation des arrts ncessaires Type

Limites de la maintenance conditionnelle

A. Techniques Lefficacit dun maintenance conditionnelle est subordonnes lefficacit et la fiabilit des paramtres de mesure qui la caractrisent. Elle sera donc rserve aux matriels dont lvolution dventuels dfaut est facilement dtectable et mesurables. B. Economiques Le choix du type de maintenance devra toujours rsulter dun compromis financier et technique qui est la recherche de plus de fiabilit possible au plus juste cot. Dans ce cas il va falloir quantifier en permanence les charges de la maintenance et nappliquer la maintenance couditionnelle Que si linquation suivante est respecte : Avantage de la maintenance conditionnelle > Cots de la maintenance systmatique ou corrective.

6. La disponibilit et les concepts F.M.D.

Le concepteur dquipement est frquemment une socit qui nexploite pas les installations quelle conoit. Elle aura de ce fait forcment des difficults tenir compte dans sa

Algorithme du choix du type de maintenance

conception des conditions dexploitation particulires dexploitation des clients. Gnralement le concepteur attache peu dattention la maintenabilit des installations. Les cahiers des charges ainsi que les contrats devraient imprativement mentionner outre les objectifs de production, les critres fondamentaux de la maintenance en partant du principe gnral que toute installation destine lexploitation doit tre forcment entretenue. La sret de fonctionnement dune machine en tenant compte de laspect scurit et les critres visant viter un entretien frquent, difficile et coteux se rsument en trois points connus sous la notion F.M.D. que le concepteur devrait tenir compte lors des tudes dengineering: A. Fiabilit B. Maintenabilit C. Disponibilit

C. Les conditions donnes

Les conditions sont les contraintes physiques, chimiques, lectriques et mcaniques subies par le dispositif du fait de son environnement.

D. Le temps

Cest le temps exprim au sens large. Ce sera bien souvent en fait un nombre de cycles ou caractristique qui exprime la dure de vie.

7.2. Aspects probabilistes

Le mot fiabilit recouvre deux concepts majeurs celui de scurit et celui de comptitivit. Attribuer une probabilit de bon fonctionnement un quipement ou un systme permet de choisir les meilleures solutions technologiques, les meilleures procdures dapprovision-nement, de fabrication, dutilisation et de maintenance. La fiabilit sest impose pour rpondre une question complexe lie au coefficient ou facteur de scurit. Traditionnellement, on surdimensionne les pices et lon arrive parfois des poids et encombrements exagrs avec des prix prohibitifs. Dans ce cas les apprciations et bornes du coefficient de scurit deviennent superflues. Alors que la fiabilit sait apprcier le comportement du composant parce quil possde une loi de mortalit ou loi de dgradation et peut donc le dimensionner en consquence. Les technologues assurent la solidit dune ralisation par le facteur de scurit dit parfois facteur dignorance S qui est dfinit comme tant le rapport de la rsistance la contrainte par rapport la contrainte applique :

7. La fiabilit

On ne saurait absorber lentretien des quipements et les questions qui lui sont lies sans voquer et clarifier le concept de fiabilit.

7.1. Dfinition de la fiabilit

Cest laptitude dun dispositif accomplir une fonction requise ou degr de confiance que lon accorde dans des conditions donnes pendant une dure donne. La confiance sexprime par une probabilit de succs. Inversement, on pourrait dire quelle vise connatre la probabilit dchecs et par voie de consquence, les prcautions et les scurits dont un matriel doit tre lobjet. La fiabilit est une caractristique dun dispositif exprim par la probabilit quil accomplisse une fonction dans des conditions donnes pendant un temps donn. Elle se caractrise donc par quatre concepts :

Rsistance la contrainte R S = -------------------------------- = -------Contrainte applique C R est prise gnralement comme la limite lastique

A. La probabilit

Une probabilit se dfinit par le rapport entre le nombre de cas favorables et le nombre de cas possibles concernant la ralisation dun vnement. Dans le cas de la fiabilit, la probabilit exprimant les chances de russite.

Cette technique peut gnrer des erreurs car en effet R est suppose une valeur moyenne (Figure 1), alors quen ralit du fait des htrognits de la matire, de limprcision sur les dimensions, des tats de surfaces, ...

B. Laccomplissement dune fonction

Le dispositif que lon tudie du point de vue de la fiabilit devra tre dans un tat tel quil lui permet daccomplir la fonction requise dune manire satisfaisante. Ceci implique un certain niveau de performances en de desquelles le dispositif est considr comme dfaillant.

La valeur de cette rsistance nest pas dterministe du fait des diffrents facteurs de variabilit et elle peut tre reprsente par une distribution statistique (Figure 2). Il en est de mme de la contrainte applique qui peut fluctuer aussi suivant la mission ou lenvironnement.

C C R Contraintes

Contraintes

Figure 3

Figure 1

C C R Contraintes

Contraintes

Figure 4

La figure 4 fait apparatre un recouvrement des distributions beaucoup plus sensible que sur la figure 3 car les dispersions des distributions sont plus importantes.

Figure 2

C et R reprsentent la moyenne de la contrainte et C et R leur cart type Le coefficient extrme de scurit devient : R min. S = ---------------C max. ou sous forme : R - K R S = ------------------C - K C o K est un facteur compris entre 3 et 6 suivant le type de matriel. Cependant pour une mme valeur du coefficient de scurit S correspondent toute une diversit de fiabilit que nous dfinirons comme suit : La probabilit pour que R soit suprieur C Etant donn un coefficient de scurit, il existe trois possibilits de le maintenir tout en faisant varier fortement la fiabilit.

B. Deuxime cas La moyenne de la contrainte et celle de la rsistance sont changes dans la mme proportion tout en maintenant les carts types. Ceci fait que le coefficient de scurit reste le mme : KR R R S = --------- = ------------ = ----------KC C C

Avec le mme coefficient de scurit avec K > 1, la probabilit de dfaillance est subtantiellement infrieure celle obtenue pour K < 1, tel que schmatis sur la figure 5.

A. Premier cas

Les moyennes de la distribution de la contrainte et de la rsistance peuvent tre figes et les carts types variables. Ceci est illustr par les figures 3 et 4 o le coefficient de scurit S est maintenu gal 2.

10

R (t) C C R R

N (t)

dt

C,R

Figure 5

C. Troisime cas Il est clair quil est possible de changer les deux moyennes et carts types tout en gardant constant le coefficient de scurit. La probabilit de dfaillance et en retour la fiabilit varieront dune valeur relativement faible sous leffet de ces variations tandis que le coefficient de scurit reste lui mme. Cest donc un calcul de probabilit qui permettra dassocier un facteur de scurit S une fiabilit, cest dire la probabilit pour que R soit suprieur C.

* Par dfinition, (t) est la probabilit conditionnelle de dfaillance dans lintervalle de temps (t, t + dt). La fonction (t) est la proportion de pices dfaillantes par unit de temps. d F (t) - d R (t) f (t) = ----------- = --------------dt dt d R (t) (t) dt = ------------R (t) En intgrant, on trouve finalement :

7.3. Dfinition thorique

La fiabilit reprsente au bout du temps est la proportion de pices dun lot donn encore en fonctionnement au temps t ou la probabilit quun quipement fonctionne encore t. N (t) R (t) = ----------N0

R (t) = e

() d

Soit :

o :

On utilise trs souvent en maintenance une autre notion la MTBF ou Moyenne de Temps de Bon Fonctionnement (Mean Time Between Failures) et on lexprime sous la forme : t MTBF = 0 R (t) dt ou temps moyen jusqu' la premire dfaillance Dans le cas o (t) est constant , quoique en technologie constant na pas de sens, la MTBF prend la forme : 1 MTBF = --------- Le taux de panne dsign par est donc gal linverse de la MTBF. Cest le nombre de pannes par heures de fonctionnement. Par exemple si = 10 -4 signifie quil y a une panne toutes les 10 4 heures. On inclus une autre notion de MTTR ou temps moyen pour rparer (Mean Time To Repair).

N(t) :nombre de pices en fonctionnement t N 0: nombre de pices en fonctionnement t 0

La probabilit de non fonctionnement F (t) sera de la forme : N (t) N 0 - N (t) F (t) = 1 - R (t) = 1 - --------- = ------------N0 N0 On dfinit aussi un paramtre de fiabilit que lon appelle taux de dfaillance. Si lon drive F (t) par rapport au temps, on obtient une fonction que lon dsigne par f (t) : -1 dN (t) ------- . ------------dt N0 ou vitesse instantane darrive des pannes

8. La maintenabilit

Elle peut se traduire comme tant une caractristique permettant dassurer la disposition et la facilit la maintenance dans les meilleures conditions possibles.

f (t) =

En divisant par R (t) la fonction f (t), on obtient : f (t) ---------- = R (t) f (t) ---------- = dN (t) -1 N0 ------- . ------------ . ----------N (t) dt N0 -1 dN (t) ------- . ------------ = (t) *

Dans des conditions donnes dutilisation pour lesquelles il a t conu, la maintenabilit est laptitude dun bien tre maintenu ou rtabli dans un tat dans lequel il peut accomplir une fonction requise lorsque la maintenance est accomplie dans des conditions donnes avec des procdures et des moyens prescrits.

11

Cest aussi la facult de rparabilit ou simplification des tches visant entretenir et rparer le matriel (accessibilit, encombrement, montage, dmontage, scurit, ...). Il existe aussi une dfinition probabiliste plus stricte de la maintenabilit : cest la probabilit de remettre un systme en tat de fonctionner en un temps donn avec des moyens donns et dans des conditions donnes en retrouvant la fiabilit initiale. Lindicateur privilgi de maintenabilit correspond aux temps dimmobilisation qui se dcomposent en : dlais dintervention dure dintervention Une approche dtude de maintenabilit doit tre dveloppe au stade de la conception des quipements pour rpondre aux aspects lis : lvidence des lments qui permettent daccrotre la maintenabilit tels que les critres lis au bien et aux moyens de la maintenance diminution de la dure de dtection des dfaillances (dispositifs de vrification) diminution de la dure du diagnostic (reprage, documentation, procdures) diminution de la dure de rparation (accessibilit, facilit de dmontage et remontage, interchangeabilit) diminution de la dure ncessaire au contrle (essais en exploitation, limites de tolrances)

FIABILITE

MAINTENABILITE

POLITIQUE MAINTENANCE Logistique Mainte-nance Diagnostic Surveillance

DISPONIBILITE INTRINSEQUE

DISPONIBILITE OPERATIONNELLE Cot dexploitation Cot de maintenance Cot de possession

Disponibilit oprationnelle dune machine selon la norme NF X60 503 Figure 6

Cependant la disponibilit absolue est tributaire de trois obstacles prpondrants :

A. Obstacles conomiques

Les rpercussions multiples et varis sont souvent masques et ou mal cernes et par consquent ne peuvent tre chiffres par les moyens de gestion comptable.

B. Obstacles humains

Une politique FMD suppose un effort de formation et dinformations pluridisciplinaires pour pouvoir : adopter une structuration spcifique et adapte dvelopper les mthodes danalyse de fiabilit qualitative (AMDEC ou FMECA) et quantitative (MTBF et MTTR)

9. La disponibilit

Cest laptitude dun bien sous les aspects combins de sa fiabilit, maintenabilit et de lorganisation de la maintenance tre en tat daccomplir une fonction requise dans des conditions de temps dtermines.

C. Obstacles techniques

Ils sont gnralement proches des limites de la recherche scientifique applique notamment : manque de donnes chiffres sur les taux de dfaillance parce que les lois statistiques utilises sont complexes mauvaise apprhension des systme manque de surveillance intelligente La disponibilit peut se mesurer : un instant donn (disponibilit instantane) sur un intervalle de temps (disponibilit moyenne)

Objectif conomique

Le but recherch dans le fonctionnement des machines qui tendent vers la complexit et les faramineux prix dacquisition nest autre que davoir raliser la notion du plus oprationnel possible. Ceci se traduit en maintenance par la disponibilit oprationnelle (Figure 6) dune machine qui est le double fruit de sa fiabilit labore par les services conception et installation du constructeur et de son utilisation optimale dont la charge revient au service maintenance de lutilisateur. CONSTRUCTEUR Conception au Bureau dEtudes Caractristiques du Systme UTILISATEUR Exploitation et Maintenance Caractristiques dExploitation

la limite, si elle existe, de la disponibilit instantanne lorsque t (disponibilit asymptotique)

Disponibilit moyenne si les temps sont cumuls: Temps de disponibilit

12

Dmoy = --------------------------------------------------------------Temps de disponibilit + Temps dindisponibilit

B. lanalyse

le cas particulier es la disponibilit intrinsque si lon considre la moyenne des temps : M.T.B.F. Dint. = -------------------------------------M.T.B.F. + M.T.T.R. Si lon ajoute la moyenne des temps logistiques (M.T.L.) la disponibilit intrinsque, on obtient la disponibilit oprationnelle : M.T.B.F. Doper. = ----------------------------------------------M.T.B.F. + M.T.T.R. + M.T.L.

qualitative des dfaillances possibles par FMEA C. lanalyse quantitative et ses dfaillances par AMDEC ou FMCEA

Premire tape : lanalyse mission

Cela ncessite linventaire complet imposes au systme telles que : des contraintes

modes et dures de fonctionnement spcifications fonctionnelles performances souhaites conditions de fonctionnement (thermiques, chimiques, vibratoires, ...)

10. Notions de F.M.D.

Les expressions Fiabilit, Maintenabilit et Disponibilit sont bien connues dans les domaines aronautiques, spatial, nuclaire et chimique o elles ont t imposes et dveloppes pour des raisons de scurit des personnes et des biens. Bien spcifier le niveau de disponibilit, bien le contrler, agir sur les facteurs permettant son optimisation sont des actions du ressort tout la fois des concepteurs de la machine et des hommes de la maintenance. Des outils et des mthodes leur assurent une dmarche rationnelle et structure comme : les moyens statistiques pour les modles de calcul de la fiabilit les moyens techniques comme linstrumentation et la mesure pour la collecte des donnes les outils mthodologiques comme lAnalyse de Modes de Dfaillance, de leur Effets et de leur Criticit dite AMDEC ou FMECA LAMDEC sera faite par un groupe de travail fonctionnant sur le principe des cercles de qualit et comprenant les concepteurs, les personnes des services aprs vente, des spcialistes de fiabilit et les personnes de maintenance de lutilisateur. Chaque sous systme remplira sa mission propre et constitue une composante de la mission globale de lensemble. Et partir de la fiabilit ri(t) de chacun deux, on pourra obtenir la fiabilit de lensemble Ri(t). Encore il faut dterminer les diffrents composants et pour cela, trois tapes successives sont ncessaires :

Le but est daboutir inventorier les causes possibles de dfaillance et en distinguer deux types de matriels : les systmes dits non rparables et rparables.

Deuxime tape : lanalyse qualitative

Il sagit deffectuer lanalyse de toutes les dfaillances possibles du systme et de leurs consquences sans prjuger leur probabilit dapparition. On dit en core faire une FMEA (Failure Modes and Effets). La marche suivre est la suivante : identification des sous-ensembles liste de leurs fonctions inventaire de tous les modes de dfaillance tude des consquences sur le fonctionnement recherche des moyens de dtection des effets

Une fois que cette tape est acheve, il va tre possible de quantifier les probabilits de pannes ri(t).

Troisime tape : lanalyse quantitative

Cest lanalyse des modes de dfaillances du point de vue de leur effet et de leur criticit dite AMDEC ou FMCEA. Elle a pour objet premier de dterminer la gravit de tous les modes significatifs de dfaillance sur le succs du systme. Il ne faudrait effectuer cette analyse que pour les sous ensembles ayant prsents des rsultats dfavorables lors de la deuxime tape par analyse FMEA.

La dtermination de la fiabilit dpend du systme rparable ou non rparable pour aboutir lexpression de la disponibilt. Les cahiers des charges fonctionnels doivent contenir les clauses F.M.D. compltes par la mise en uvre des ides pratiques issues de lexprience des techniciens du terrain.

A. lanalyse de la mission

13

Inclure les cots de maintenance dans les cots globaux dexploitation suppose que lon sait valuer : les taux de pannes autrement dit la fiabilit par la MTBF les temps pour rparer donc une matrise de la maintenabilit par la MTTR les stocks des pices de rechange par une logistique infaillible les modes des dfaillances par les diagnostics et les surveillances Lillustration ci-aprs (Figure 7) rsume les facteurs dont dpend la disponibilit dune machine selon la norme NFX60 513.

Avantages

conomie de mise au point de linstallation ( productivit gale) moins de modifications et meilleure identification de ces modifications atteinte plus rapide, mieux garantie, de lobjectif de production, avanant dautant le dbut de la priode damortissement. atteindre une productivit suprieure celle qui aurait t obtenue finalement sans tudes de fiabilit. meilleure optimisation des stocks des pices de rechange. meilleure planification de la maintenance et rduction des pannes. possession de donnes de base constituant de bons atouts pour la conception de linstallation suivante (nouvellement ou remplacement)

La Disponibilit dpend des quatre facteurs suivants :

1.CONTRAINTES DOPTIMISATION Cots dacquisition Cots dexploitation Cots dindisponibilit Volume Poids

12. Conclusion

La maintenance en tant que technologie mal mene gagne de jour en jour ses titres de noblesse et devient une fonction clef de lentreprise. Par son effet, elle agit comme facteur de productivit, lment de scurit, argument de promotion et rputation de la classe de lentreprise. Lexploitant pour la majorit de son parc de machines, a malheureusement peu dimpact sur la faisabilit et la maintenabilit. Il peut par contre sorganiser pour amliorer sa maintenance. La maintenance corrective nest srement pas la meilleure mthode pour viter la panne. La maintenance systmatique, faite intervalles rguliers diminue les risques mais est dun cot excessif cest pourquoi le remplacement systmatique du matriel doit disparatre progressivement sauf pour du petit matriel peu coteux et non stratgique pour la production. Cependant lauscultation priodique par dmontage et remontage partiel ou complet doit cder la place par des mesures de paramtres et leurs traitements, des mthodes de maintenance conditionnelle. Lorientation actuelle par la mthode dite T.P.M. (Total Productive Maintenance) dorigine Japonaise a pour objectif principal damliorer la disponibilit des matriels en responsabilisant tous les acteurs de la production la maintenance de leur quipement. Cette approche implique la participation, la motivation et ladhsion la plus large possible du personnel. Ce qui peut se faire par lintermdiaire des cercles de progrs et de qualit. Concrtement la premire mesure prendre sera de dcharger le service maintenance des tches lmentaires de maintenance courante et enrichir la tche de lexploitant par

2. LOGISTIQUE POLITIQUE MOYENS Entretien Maintenance Documentation Maintenance corrective Personnel et prventive Rapprovision-nement Formation des stocks Matriel de maintenance Niveau des stocks 3. MAINTENABILITE Testabilit (couverture de test, localisation de la panne) Accessibilit Dmontabilit 4. FIABILITE Architecture Profil de mission Taux de dfaillance et dure de vie des constituants

Figure 7 Cots et analyse dune politique F.M.D. Cots

Les supplments dtudes sont traduits par linvestissement dans un systme de recueil de donnes donc considrs comme charges supplmentaires lies au recueil et au traitement des donnes.

14

la maintenance de premier niveau (nettoyage, contrle du bon fonctionnement, lubrification, changements standards des pices, tablissement de prdiagnostics en cas de dfaillance). Outre les objectifs qui lui sont assignes de scurit, sret et continuit des outils de production, la maintenance reprsente un facteur dterminant dans les investissements. Il ne sagit pas de manipuler des ratios sans pour autant les expliquer pour essayer seulement de minimiser les cots, ni les surdimensionner mais tendre les optimiser pour que la fonction se rationalise et aura sa juste valeur, sa juste signification. Nous navons pas insist sur toutes les autres notions familires pour ne pas encombrer cet expos et parce que le potentiel existe et les techniques labores ncessitent vrai dire que des remaniements. Le sentiment de relever le dfi nest autre que positif dans ce domaine si lon dcide seulement de mieux faire. Modestement je sens que je nai pu synthtiser exactement ces notions parce que jestime que moi mme, je les ai exposs tant bien que mal dans un dsordre, avec des rptions dides et parfois superficielles encore et que la limitation de lespace du journal en influe aussi. Nanmoins le dessein premier est de capitaliser ces concepts prliminaires en les disposant au mieux et les adapter au service de lefficacit de notre environnement industriel. Je reste dispos recevoir toutes vos remarques sur ces rflexions o toutes les critiques seront les bienvenues.

3. La fiabilit en mcanique, J.C. Ligeron Edition Desforges 1979 4. Maintenance conditionnelle, mesures et analyses des vibrations, Jean Lois Feron Edition de lIUT de Saint Nazaire 1993 5. La gestion de la fonction maintenance, Djameleddine Feliachi, Edition 1988, INES de Biskra

Rdig par : Djameleddine FELIACHI Ingnieur en Mcanique Sonatrach, Branche Transport par Canalisations Base de Maintenance de Biskra

Et : Said BENSAADA Matre Assistant charg des cours Universit de biskra

12. Bibliographie

1. Guide de la maintenance, Daniel Boitel et Claude Hazard, Edition Nathan 1990 2. Vers le zro panne avec la maintenance conditionnelle, Alain Boulenger, Collection Guides de lutilisateur Edition AFNOR 1989

15

You might also like

- Maintenace Industrielle (Chapitre1)Document9 pagesMaintenace Industrielle (Chapitre1)abderrahim hafiedNo ratings yet

- Les carnets de construction et vol du cerf-volant: envie de voler plus hautFrom EverandLes carnets de construction et vol du cerf-volant: envie de voler plus hautRating: 5 out of 5 stars5/5 (1)

- La situation de la formation professionnelle pour les métiers de l'hôtellerie en Tunisie: Rapport final 2009 -2014 de l'expert intégré aux centres de formation de l'ATFPFrom EverandLa situation de la formation professionnelle pour les métiers de l'hôtellerie en Tunisie: Rapport final 2009 -2014 de l'expert intégré aux centres de formation de l'ATFPNo ratings yet

- Aile Conforme Adaptative: Plus de volets, la forme de l'aile de l'avion se transforme maintenantFrom EverandAile Conforme Adaptative: Plus de volets, la forme de l'aile de l'avion se transforme maintenantNo ratings yet

- Anglais Visuel 3 - Nourriture et Cuisine - 250 images, 250 mots et des exemples de phrases - L’Anglais facile a lire: Anglais Visuel, #3From EverandAnglais Visuel 3 - Nourriture et Cuisine - 250 images, 250 mots et des exemples de phrases - L’Anglais facile a lire: Anglais Visuel, #3No ratings yet

- Présentatoin Du Produit Café Importation Issam El-Asri 2Document19 pagesPrésentatoin Du Produit Café Importation Issam El-Asri 2Zaid Thami AlamiNo ratings yet

- Le financement des hopitaux et de l'activité médicale: Panorama international et principes méthodologiquesFrom EverandLe financement des hopitaux et de l'activité médicale: Panorama international et principes méthodologiquesNo ratings yet

- Mémento Technique de Maintenance Mécanique PDFDocument2 pagesMémento Technique de Maintenance Mécanique PDFbtkmouad100% (1)

- CV MalekDocument2 pagesCV Maleksassi soniaNo ratings yet

- Contribution A Lamelioration de La MaintDocument93 pagesContribution A Lamelioration de La MaintMohsaidBouamrene100% (1)

- La Loi de ParetoDocument6 pagesLa Loi de ParetoAYANo ratings yet

- 9 DTDocument38 pages9 DTAbdellah OUAHIDI100% (1)

- 40 - Diagrammes RTHM - ExempleDocument26 pages40 - Diagrammes RTHM - ExemplejugoNo ratings yet

- 2327 FRDocument67 pages2327 FRfatihamNo ratings yet

- Nacelles-Guide VGP PEMPS 2011Document0 pagesNacelles-Guide VGP PEMPS 2011jfejfeNo ratings yet

- PFE Version FinaleDocument112 pagesPFE Version FinaleBOULAHLIB ALDJIANo ratings yet

- Canevas Convention de StageDocument2 pagesCanevas Convention de StageImedooImedNo ratings yet

- Guide2 (CD) 2 PDFDocument76 pagesGuide2 (CD) 2 PDFNouhouMamadouNo ratings yet

- CS FRDocument57 pagesCS FRoussamaNo ratings yet

- PFE Finale .Bchir Abdelkrim.99666231Document65 pagesPFE Finale .Bchir Abdelkrim.99666231Karim BchirNo ratings yet

- Rapport Diagnostic Supply Chain SdciDocument29 pagesRapport Diagnostic Supply Chain SdciAno KOFFI KOUAME JEAN-KEVINNo ratings yet

- 2012 ReparationAutomobileDocument28 pages2012 ReparationAutomobileATMANE ZIDOUHNo ratings yet

- Implantation D Un Système de Gestion de Maintenance Assistée Par Ordinateur (GMAO)Document12 pagesImplantation D Un Système de Gestion de Maintenance Assistée Par Ordinateur (GMAO)chamissioNo ratings yet

- Lis 04 Liste Organismes Accredites MAJ 25 11 2019Document19 pagesLis 04 Liste Organismes Accredites MAJ 25 11 2019rezaNo ratings yet

- CH1 Position de La Reparation en Maintenance PDFDocument6 pagesCH1 Position de La Reparation en Maintenance PDFBen MahNo ratings yet

- 5S Et KAIZEN (ISO9001 PDFDocument57 pages5S Et KAIZEN (ISO9001 PDFFeriel FrikhaNo ratings yet

- Brapport de Stage de Fin D'etudesDocument69 pagesBrapport de Stage de Fin D'etudesELOTHMANI9350% (2)

- Job ShopDocument1 pageJob ShopChaimae EL MoussaouiNo ratings yet

- Fiche de Prospection YIRIWASEM (Unité de Fabrication D'alvéoles)Document6 pagesFiche de Prospection YIRIWASEM (Unité de Fabrication D'alvéoles)madsow100% (1)

- Exercices - Logistique Opérationnelle & Pilotage Des Supply Chain - Feuille 1Document2 pagesExercices - Logistique Opérationnelle & Pilotage Des Supply Chain - Feuille 1Youssef BerNo ratings yet

- Mémoire de Fin D'études Version FinaleDocument107 pagesMémoire de Fin D'études Version FinaleRayeXD100% (1)

- Mémoire SEHONOU M. Emile - CompressedDocument145 pagesMémoire SEHONOU M. Emile - CompressedHenry BatoumNo ratings yet

- Man. + TF Sertisseuse S1-S2 - FR - Print PDFDocument52 pagesMan. + TF Sertisseuse S1-S2 - FR - Print PDFMaman Moustapha HabibNo ratings yet

- Fiabilité, Maintenance Prédictive Et Vibration Des Machines PDF - Télécharger, LireDocument9 pagesFiabilité, Maintenance Prédictive Et Vibration Des Machines PDF - Télécharger, LireArmand EssNo ratings yet

- Integra 3et4m 9IN503F ADocument102 pagesIntegra 3et4m 9IN503F AAlain BersonnetNo ratings yet

- Catalogue MusculationDocument62 pagesCatalogue MusculationimangaNo ratings yet

- Chap3 ProjetDocument27 pagesChap3 ProjetColince TimeneNo ratings yet

- Outils QualitéDocument38 pagesOutils Qualitétaha ENo ratings yet

- L''ordonnancement Preventive D - ZGHIIMRII Achraff - 530 PDFDocument45 pagesL''ordonnancement Preventive D - ZGHIIMRII Achraff - 530 PDFSalmanNo ratings yet

- Boite de Vitesse 2Document16 pagesBoite de Vitesse 2quereurNo ratings yet

- Rapport de Stage Youness ElbraiDocument106 pagesRapport de Stage Youness Elbraiel brai100% (1)

- Liste Des AMAP en Ile de France.Document33 pagesListe Des AMAP en Ile de France.Meilleure-Alimentation.frNo ratings yet

- RapportDocument5 pagesRapportMohamed Ali Guirat0% (1)

- Catalogue Facom - Industrie - 2018Document68 pagesCatalogue Facom - Industrie - 2018ZorbanfrNo ratings yet

- Catalogue Inped 2012Document180 pagesCatalogue Inped 2012rmazighiNo ratings yet

- B - Institutionelle - ESITHDocument36 pagesB - Institutionelle - ESITHMeryem FaddalNo ratings yet

- Rapport de StageDocument29 pagesRapport de StageDhiia H.mNo ratings yet

- Tarifs Horaire - Main D'oeuvreDocument1 pageTarifs Horaire - Main D'oeuvreToyota EllipseNo ratings yet

- Tournage MastèreDocument47 pagesTournage MastèreLanjar RanimNo ratings yet

- AFRIQUIADocument6 pagesAFRIQUIAzahirNo ratings yet

- Defauts OPF1 Et OPF2 Pour ATV12 - ATV312 - ATV32 - ATV61 Et ATV71Document5 pagesDefauts OPF1 Et OPF2 Pour ATV12 - ATV312 - ATV32 - ATV61 Et ATV71rebbaj abdrrahmanNo ratings yet

- Nicolas-Robin 2016 DiffusionDocument354 pagesNicolas-Robin 2016 DiffusionProHack33No ratings yet

- Rapport de Stage Guerin Romain TerminalDocument18 pagesRapport de Stage Guerin Romain TerminalRomain GuerinNo ratings yet

- Quizz Entrée-Sortie Formation 5SDocument4 pagesQuizz Entrée-Sortie Formation 5Smariem outahmiditNo ratings yet

- Techniques D'entretien Pour NaviresDocument15 pagesTechniques D'entretien Pour Naviresebey_endunNo ratings yet

- Rapport PrettlDocument44 pagesRapport PrettlIkram AsaidiNo ratings yet

- Évaluation de La PerformanceDocument102 pagesÉvaluation de La PerformanceAbdessattar MihoubiNo ratings yet

- Projet Fin D'étude: Gestion Et Maintenance D'éclairage Dans Une VilleDocument57 pagesProjet Fin D'étude: Gestion Et Maintenance D'éclairage Dans Une VilleEL YâssirNo ratings yet

- Ch1 - Introduction À La Sureté de FonctionnementDocument11 pagesCh1 - Introduction À La Sureté de FonctionnementBella HoussinNo ratings yet

- Maintenance Et FiabilitéDocument100 pagesMaintenance Et FiabilitéMelhyas KPLENo ratings yet

- Sécurité Dans Les TransportsDocument158 pagesSécurité Dans Les TransportsBENYAHIA NESRINENo ratings yet

- FEM9.222 FRDocument12 pagesFEM9.222 FRforcefdbk2No ratings yet

- Sujet 1Document7 pagesSujet 1Abdel BenNo ratings yet

- Organisation de Maintenance Cours Etudiant A RemplirDocument149 pagesOrganisation de Maintenance Cours Etudiant A Remplirjqadjcn100% (1)

- Fiabilite en Mce-Etudiantss - Mse - Mei - Mip1 Déc19Document12 pagesFiabilite en Mce-Etudiantss - Mse - Mei - Mip1 Déc19TECHNOLOGIES MODERNES DU CAMEROUNNo ratings yet

- Ed 123Document0 pagesEd 123casaouis02No ratings yet

- Présentation TPM PDFDocument134 pagesPrésentation TPM PDFabir100% (1)

- CH 1Document20 pagesCH 1Ilyes kNo ratings yet

- Cours 4 - Notions de FiabilitéDocument20 pagesCours 4 - Notions de FiabilitéAyoubNo ratings yet

- SITOP KT10 1 Complete FrenchDocument252 pagesSITOP KT10 1 Complete FrenchAbdelali KhalilNo ratings yet

- Fiabilité PDFDocument20 pagesFiabilité PDFMohammed MEHREZNo ratings yet

- Memoire Daif 2020Document56 pagesMemoire Daif 2020Ralf WolwerineNo ratings yet

- Cours de FiabiliteDocument14 pagesCours de Fiabiliteالخماهو الاصيل صاحبيNo ratings yet

- 000102561Document155 pages000102561fares noureddineNo ratings yet

- Installation Et Programmation SIMPO FRDocument70 pagesInstallation Et Programmation SIMPO FRRacshid Ait BihiNo ratings yet

- 2016 1949 47f7eDocument108 pages2016 1949 47f7eyassinebouazziNo ratings yet

- Mei2 - Fond de La Mce2 - FIABILITÉ - ETUDE DU COMPORTEMENT DU MATÉRIELDocument10 pagesMei2 - Fond de La Mce2 - FIABILITÉ - ETUDE DU COMPORTEMENT DU MATÉRIELTECHNOLOGIES MODERNES DU CAMEROUNNo ratings yet

- HB Safety FR Adr Mi PDFDocument72 pagesHB Safety FR Adr Mi PDFBoualam BouNo ratings yet

- Analyse Des RisquesDocument59 pagesAnalyse Des RisquesNabil Souissi100% (2)

- 05 - Maintenance Basée Sur La FiabilitéDocument85 pages05 - Maintenance Basée Sur La Fiabiliténessaf100% (1)

- Cours 4 - Notions de FiabilitéDocument20 pagesCours 4 - Notions de FiabilitéAnasNo ratings yet

- Chapitre 3 Fiabilité-Maintenance M2 InstrumentationDocument7 pagesChapitre 3 Fiabilité-Maintenance M2 InstrumentationMoh DoudouNo ratings yet

- M27 Contrats Et Devis FGT-TSCG.869Document27 pagesM27 Contrats Et Devis FGT-TSCG.869Khalil Lasfer100% (1)

- Chapitre 2 Les Differentes Politiques de MaintenanceDocument29 pagesChapitre 2 Les Differentes Politiques de MaintenancebederinadmlNo ratings yet

- IMM Envoi2Document39 pagesIMM Envoi2amine milanoNo ratings yet

- ChapitreI Maintenance IndustrielDocument9 pagesChapitreI Maintenance IndustrielCiel BleuNo ratings yet