Professional Documents

Culture Documents

Mining&Construction - Spanish 2009 2

Uploaded by

Katyta Arista ParedesOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mining&Construction - Spanish 2009 2

Uploaded by

Katyta Arista ParedesCopyright:

Available Formats

EXCAVACIN MECANIZADA DE ROCA CON ATLAS COPCO N 2 2009

LOS ROSTRO

DEL MAANA

REDUCIENDO COSTOS

CON COP CARE

EL PIT VIPER EN EL

CARBN AUSTRALIANO

TNEL NORUEGO CON

EL SELLADO PERFECTO

2

MINING &

CONSTRUCTION

rea Ciudad (HQ) N de telfono

Angola Luanda +244 222-840165

Argentina Buenos Aires +54 (0)11-47172200

Australia Blacktown +61 (0)2-96219700

Austria Vienna +43 (0)1-760120

Blgica Bruselas +32 (0)2-6890511

Bolivia La Paz +591 (0)2-2112000

Brazil San Pablo +55 (11)-34788200

Bulgaria Sofa +359 (0)2-4893178

Canad Sudbury +1 (0)705-6736711

North Bay +1 (0)705-4723320

Chile Santiago +56 (0)2-4423600

Croatia Sarajevo +385 (0)1-6111288

China Ofcina Beijing +86 (0)10-65280517

Nanjing +86 (0)25-8575 7600

Colombia Bogot +57 (0)1-4199200

Chipre Nicosia +357 (0)22-480740

Rep. Checa Praga +420 225 434 002

Dinamarca Glostrup +45 43454611

Egipto Cairo +20 (0)2-6102057

Estonia Finlandia, Vantaa +358 (0)9-2964235

Finlandia Vantaa +358 (0)9-296442

Francia Saint Ouen l`Aumne +33 (0)1-39093222

Alemania Essen +49 (0)201-21770

Ghana Accra +233 (0)21-774512

Gran Bretaa Hemel Hempstead +44 (0)1442-222100

Grecia Rentis +30 (0)210-3499600

India Pune +91 (0)20-30722222

Indonesia Yakarta +62 (0)21-7801008

Irn Tehern +98 (0)21-66937711

Irlanda Dubln +353 (0)1-4505978

Italia Miln +39 (0)2-617991

Japn Tokio +81 (0)3-57657890

Kazajastn Almaty +7 (0)727-2588534

Kenya Nairobi +254 (0)20-6605000

Corea del Sur Sel +82 (0)2-21894000

Letonia Finlandia, Vantaa +358 (0)9-296442

Lituania Finlandia, Vantaa +358 (0)9-296442

Macedonia Skopje +389 (0)2-3112383

Malasia Selangor +60 (0)3-51238888

Mxico Tlalnepantla +52 55 2282 0600

Mongolia Ulan Bator +976 (0)11-344991

Marruecos Casablanca +212 (0)22-600040

Namibia Windhoek +264 (0)61-261396

Holanda Zwijndrecht +31 (0)78-6230230

Nueva Zelanda Auckland +64 (0)9-5794069

Nigeria Abuja +234 7069686223

Noruega Oslo +47 64860300

Paquistn Lahore +92 (0)51-8356075

Per Lima +51 (0)1-4116100

Filipinas Manila +63 (0)2-8430535 to 39

Polonia Raszyn +48 (0)22-5726800

Portugal Lisboa +351 214 168500

Rusia Mosc +7 (495)-9335552

Arabia Saud Yeddah +966 (0)2-6933357

Singapur Jurong +65 6210-8000

Eslovenia Ljubljana +386 (0)1-2342725

Sudfrica Witfeld +27 (0)11-8219000

Espaa Madrid +34 (0)916-279100

Suecia Estocolmo +46 (0)8-7439230

Suiza Studen/Biel +41 (0)32-3741581

Taiwn Taoyuan Hsien +886 (0)3-4796838

Tailandia Bangkok +66 (0)-38562900

Turqua Estambul +90 (0)216-5810581

Emiratos rabes Unidos Dubai +971 4-8861996

Ucrania Kiev +38 (044)4991871

USA Denver, Colorado +1 800-7326762

Venezuela Caracas +58 (0)212-2562311

Vietnam Ho Chi Minh +84 (0)8-38989638

Zambia Chingola +260 (0)2-311281

Zimbabwe Harare +263 (0)4-621761

Para ms informacin, por favor visite www.atlascopco.com o

contacte a Atlas Copco AB, SE 105 23 Estocolmo, Suecia,

Telfono: +46 (0)8 743 80 00 Telefax: +46 (0)8 702 21 29.

DNDE ESTAMOS

Para ms informacin, por favor,

contacte su Centro de Clientes de

Atlas Copco local o use la tarjeta de

respuesta.

Concentracin total en la

seguridad y el medioambiente

a mejora continua se puede medir de diferentes maneras, especialmen-

te en el aumento de la productividad de nuestros productos y sistemas.

Pero slo la productividad no basta a menos que sea acompaada por

niveles siempre crecientes de seguridad operacional, por la mejora del

ambiente de trabajo y una reduccin del impacto sobre el medio ambiente.

Hoy, en todo el mundo, esas exigencias crecen continuamente y son un

importante factor en el desarrollo de nuestros productos y procesos.

Este esfuerzo para mejorar la seguridad y el medioambiente se pone de

relieve de diferentes formas. Tomemos, por ejemplo, el nuevo ferrocarril cons-

truido en Noruega para unir Oslo con su aeropuerto. Los desafos en este pro-

yecto fueron enormes cuando Skanska, NCC y Veidekke abrieron los tneles

necesarios debajo de reas residenciales y cerca de aguas protegidas.

Como una mnima fltracin de agua pondra en peligro los fundamentos

de las viviendas, adems, se requera un sellado del 100%. En este nmero

de nuestra revista, podr leer cmo el sistema Atlas Copco Unigrout ayud a

crear este soporte invisible.

El ambiente subterrneo siempre implica un cierto riesgo si no se toman

precauciones, y es bien conocido el liderazgo de Atlas Copco en el desarrollo

de sistemas y productos innovadores con un foco especifco en la seguridad.

Un ejemplo es el sistema de empernado de roca Swellex que se ha conver-

tido en la eleccin mayoritaria en una amplia gama de operaciones de minera

subterrnea y tunelera. La necesidad de soporte de roca instantneo y com-

petente es el factor clave de esta eleccin. En la misma tradicin, Atlas Copco

lanz en 2008 el perno de roca Roofex, construido para soporte de roca en

condiciones de roca especialmente difciles y peligrosas.

Otro ejemplo es cmo el diseo innovador puede minimizar los riesgos es

el sistema de carga de Atlas Copco Minetruck, completamente automatizado.

Estos LHDs pueden ser operados por control remoto desde una posicin se-

gura, lo que signifca que no es necesaria la presencia de personal en el rea de

remocin de escombros. Lea ms, en la pgina 20, sobre cmo esta combina-

cin de seguridad y productividad puede mejorar el desempeo total.

Sin embargo, ningn progreso en la seguridad y la proteccin ambiental

puede ser completo sin un mantenimiento adecuado. Para ayudar a nuestros

clientes a manejar esto, hemos desarrollado un programa especial de manteni-

miento preventivo, Atlas Copco Care. Este programa asegura buen desempe-

o, seguridad y un mnimo impacto en el medio ambiente. Y tambin ayuda a

nuestros clientes a reducir sus costos.

An cuando el futuro cercano de nuestro negocio presenta desafos,

Atlas Copco cree frmemente en el futuro de

la industria de la minera y la construccin.

Estamos comprometidos con la bsqueda de

mejoras continuas teniendo siempre presente

tanto la productividad como la seguridad y el

medioambiente. Tambin estamos seguros de

que los resultados que esto producir benef-

ciarn a nuestros accionistas.

PETER SALDITT

Presidente, Divisin Geotechni-

cal Drilling de Atlas Copco.

P O R T A D A

Tres nios representa-

ron el rostro del opti-

mismo en la reciente

feria comercial de Vei

og Anlegg en Norue-

ga. Amund Midtlie,

Martin Pedersen y

Herman Dahl.

PGI NA 23

P O R T A D A

3

MINING &

CONSTRUCTION

es publicada por Atlas Copco.

La revista se concentra en el

know-how, los productos y los

mtodos de la compaa usa-

dos, en todo el mundo, para

perforacin, refuerzo de roca

y carga.

Publicada por

Atlas Copco Rock Drills AB,

SE-701 91 rebro,

Suecia

www.atlascopco.com

Telfono

+46 (0)19 670 70 00

Director

Ulf Linder

e-mail: ulf.linder@us.atlascopco.com

Editor Ejecutivo

Terry Greenwood

e-mail: terry@greenwood.se

Sub-Editor

Rob Naylor

e-mail: rob@greenwood.se

Concejo Editorial

Ulf Linder, Mathias Lewn,

P-G Larn, Gunnar Nord,

Hanna Hall, Sandra Lagerqvist

Produccin Editorial,

Diseo y Maquetado

Greenwood Communications AB,

Box 49021, SE-100 28

Estocolmo, Suecia Swe den

Telfono

+46 (0)8 411 85 11

Internet

www.greenwood.se

Impreso por

Alloffset AB,

Estocolmo, Suecia 2009

ISSN 0284-8201

La seguridad en primer lugar

Atlas Copco se compromete a cumplir con todas

las normas y regulaciones sobre seguridad perso-

nal, globales o locales, o superarlas.

Algunas fotos en esta revista, sin embargo, pue-

den mostrar circunstancias que escapan a nuestro

control. Todos los usuarios de equipos Atlas

Copco son exhortados a poner la seguridad en

primer lugar y usar siempre proteccin adecuada

para los odos, la vista, la cabeza, etc, requerida

para minimizar los riesgos de daos personales.

Artculos de reproduccin libre

Todos los nombres de productos como Bo-

omer, Boltec, ROC, Pit Viper, DRILLCare,

SmartRig y Swellex son marcas registradas

por Atlas Copco. Sin embargo, todo el ma-

terial publicado en esta revista, incluidos los

nombres de productos, pueden ser reproduci-

dos o comentados sin cargo. Sobre ilustracio-

nes o informacin adicional, por favor contac-

tar a Atlas Copco.

MINING & CONSTRUCTION

8

20

12

N D I C E

N 2 2009

18

PGI NA 4 PE RF E CCI N NORUE GA Los ingenieros de tunelera usan tecnologa de in-

yectado automtico de cemento en el sellado para responder a las estrictas especi-

fcaciones sobre fltraciones de agua y a las grandes exigencias medioambientales.

PGI NA 8 MODE RNI ZANDO UCRANI A Las canteras de Ucrania estn adoptando las

ltimas novedades en perforacin de superfcie para aumentar la efciencia y

acrecentar su produccin de agregados. Los equipos sobre orugas ROC, cons-

truidos en Suecia, son los elegidos.

PGI NA 1 0 COP CARE Signifca tranquilidad para el contratista que quiere concentrarse

en hacer su trabajo. M&C destaca los benefcios de los contratos de servicio y

mantenimiento en Gran Bretaa y Escandinavia.

PGI NA 1 2 ORO NE GRO En los yacimientos de carbn de Australia oriental, la tecnologa

necesaria para extraer el carbn progresa continuamente. El equipo de perfora-

cin rotativa Pit Viper es uno de los pioneros.

PGI NA 1 4 SI E MPRE DI AMANTE S La espectacular mina de diamantes Diavik de Ca-

nad est considerando la introduccin del acarreo de escombros automtico

cuando se prepara a cambiar de open pit a operaciones subterrneas.

PGI NA 1 6 T CNI CAME NTE HABL ANDO Una mirada a la perforacin single-pass con

perforadoras rotativas.

PGINA 18 NAVEGACIN TOTAL STATION El contratista Veidekke es el primero en probar el

nuevo sistema para un posicionamiento preciso de los equipos de perforacin y obtiene

prometedores resultados.

D E P A R T A M E N T O S D E P A R T A M E N T O S

PGI NAS 7, PRODUCTOS & PROGRESOS

20, 23

PGI NA22 E N E L ME RCADO

N D I C E

4

MINING &

CONSTRUCTION

MINING &

CONSTRUCTION

Con la ms moderna tecnologa de inyectado

automtico de cemento, los ingenieros no-

ruegos construyeron la nueva va r-

pida al aeropuerto internacio-

nal de Oslo, con un enorme

desafo, tener una ltra-

cin de agua de slo

3 l/min, por cada

100 m de tnel.

urante aos, el viaje en tren al ae-

ropuerto de Gardemoen, al norte

de Oslo, la capital de Noruega, ha

sido considerado demasiado lento y com-

plicado. Pero eso cambiar gracias a una

gran reforma que permitir transportar dia-

riamente ms pasajeros al aeropuerto, en

un tiempo menor.

La lnea actual atraviesa una zona den-

samente poblada, una de las razones de su

lentitud, pero Jernbaneverket, la Direccin

Noruega de Ferrocarriles, ha encargado

una nueva ruta que ser considerablemente

ms veloz.

Esta ruta, entre las ciudades de Sand-

vika y Lysaker, incluye ms de 10.000 m

de vas, adems de 5.500 m de tneles.

Cuatro proyectos

La obra se divide en cuatro proyectos, dos

en el norte (L-01 y L-02), a cargo de Veide-

kke, y dos en el sur (L-03 y L-04) a cargo

de Skanska y NCC, todos contratistas in-

ternacionales.

Con todos los tneles pasando junto o

debajo de reas urbanas, adems de correr

casi paralelos a vas existentes, las exigen-

cias a los contratistas han sido extremas.

Pero la seccin L-04, en el extremo sur de

la ruta, present el mayor desafo de todos.

Este tnel tena una conformacin geo-

lgica de poca consistencia, est ubicado

muy cerca de las viviendas y al final del

tnel haba un lago. Adems, se pidi a

Skanska que limitara el flujo de agua a un

mximo de 3 l/min cada 100 m de tnel.

'Si, este proyecto ha sido un gran de-

safo, dice Geir Kildemo, manager de

obra de Skanska, cuyo equipo termin su

seccin de excavacin a fines de Enero de

2009.

Pre-inyectando a la perfeccin

Para cumplir con las especificaciones re-

feridas al flujo de agua, la operacin de

EL SELLADO PERFECT

M&C VISITA EL TNEL QUE TIENE

D

5

Todos los tneles de va nica en la sec-

cin L-04 tienen largos que varan entre

200 a 400 metros con una seccin trans-

versal de 70 m

2

, mientras que hay 875 m

de va doble con una seccin de 112 m

2

.

Se usaron dos equipos de perforacin

de avance Atlas Copco modelo Boomer

XE3 C, equipados con perforadoras COP

3038, para realizar perforaciones de inyec-

tado y voladura. Trabajando en diferentes

frentes y en direcciones opuestas, con un

avance de 6 metros por voladura. Las per-

foraciones fueron cargadas con explosivo

de emulsin (mini SSE de Orica)

El ciclo completo, incluidos perfora-

cin, voladura, remocin de escombros,

empernado y la proyeccin de shocrete,

duro unas 6 horas.

Las perforaciones de inyectado fueron

de 24 m de longitud y 54 mm de dimetro

con un ngulo de de 5-6. Cada tres ciclos

se perfor un total de 75 perforaciones de

inyectado. El ciclo de inyeccin completo,

incluida perforacin de barrenos largos,

pre-inyeccin y sellado, tom slo 12-14

horas y se realiz mayormente de noche

para continuar con la perforacin y vola-

MINING &

CONSTRUCTION

pre-inyectado tena que ser perfecta. Para

lograrlo, Skanska decidi usar la ms nue-

va tecnologa de inyectado de Atlas Cop-

co, dos unidades de inyectado automtico

Unigrout MAX 233C y 244C una como la

plataforma operativa principal y la otra de

reserva. El nivel mximo de flujo requera

una precisin muy alta en el sellado de esta

gran seccin del tnel, recuerda Kildemo.

Ya tenamos mucha experiencia con los

equipos Unigrout y sabamos que respon-

dera a las especificaciones sobre el regis-

tro automtico de presiones y flujos, y al

control de los cambios rpidos de mezcla

cuando fuera necesario.

Conocamos el

Unigrout, y saba-

mos que cumplira

con las especifca-

ciones.

Geir Kildemo, Manager de

Obra, Skanska.

EL SELLADO PERFECTO

M&C viSiTA EL TnEL quE TiEnE

dura durante el da.

Techo, paredes y piso fueron inyecta-

dos con presiones que fueron de 20 a 80

bares, con la presin ms baja donde la

cobertura de roca era fina y ofreca menos

contrapresin. De acuerdo al tipo de roca,

el pre-inyectado se realizaba cada 6 metros

del avance.

Refuerzo primario

En las secciones con cobertura de roca fina,

se perforaron barrenos ms cortos para in-

yectado primario con micro-cemento (unos

600 Kg. por barreno), para crear una pa-

red de roca estable, que resistiera la presin

Perforando barrenos de inyeccin, en

el tnel LO-4 del nuevo ferrocarril al

aeropuerto, con equipos Atlas Copco

Boomer XE3 C.

t

El Unigrout en la obra de Skan-

ska: Esta avanzada tecnologa de

inyectado de cemento fue la clave

para responder a las duras exi-

gencias noruegas.

Un sistema Unigrout similar fue

usado por el contratista Veidekke

en su parte del proyecto.

SPMC209_Grouting in Norway_PP_4-7.indd 5 2009-08-10 13.23

6

MINING &

CONSTRUCTION

Al avanzar con las distintas etapas del sella-

do del tnel L-04, Skanska debi extremar

los cuidados para evitar cualquier molestia a

la poblacin local.

Entre otras medidas, la operacin de Skan-

ska contempl:

Monitoreo permanente de 1.000 a 2.000

casas para detectar posibles vibraciones.

Monitoreo permanente del nivel del

agua; cualquier cambio en el nivel del

agua era visto como un riesgo potencial

para el cumplimiento de las especifica-

ciones.

Bsqueda permanente en la superficie

de seales de filtraciones o perforacin

a travs de la cobertura de roca, donde

sta fuera extremadamente fina (que fue

el caso en ms de 80 m de la longitud

total del tnel).

Skanska tambin mantuvo informados a

los residentes locales del desarrollo del pro-

ceso. Por ejemplo, se estableci un servicio de

mensajes de texto, SMS, para enviar un aviso

a los celulares

de los residentes antes de la voladura de

cada ciclo. Adems, todos los trabajos de per-

foracin, voladura y excavacin fueron limi-

tados al horario de 07:00 AM a 10:00 PM.

Fuera del tnel, se debi remover otros

20.000 m

3

de roca y 20.000 m

3

de material

suelto para construir una nueva va hasta la

estacin final. Esto presentaba otro desafo

porque la va deba ser construida junto a una

ya existente, que segua en operacin, y muy

cerca de las viviendas.

Por lo que la voladura no era posible en

esta seccin. En cambio, la roca fue precor-

tada con una sierra de alambre de diamante,

y triturada luego con un quebrantador Atlas

Copco HB10000. Tambin se instal una

cortina de acero de 5 m para proteger a la va

existente del derrumbe de rocas. As, se remo-

vi todo el volumen sin ocasionar trastornos.

Tambin se tuvo muy en cuenta la protec-

cin del medio ambiente y no se permiti el

vertido de agua para proteger una reserva na-

tural cercana Engervattnet. Para cumplir con

esta exigencia, Skanska instal un avanzado

NO MOLESTAR!

M&C 2s09

de la inyeccin secundaria. Una vez lograda

la estabilidad necesaria, se segua con

la inyeccin secundaria, usando acele-

radores para aumentar la velocidad del

fraguado.

Skanska apuntaba a una presin de

inyectado de 80 bar, considerada sufi-

ciente para forzar la lechada dentro de

las fisuras pequeas y lograr un sellado

completo. El equipo de inyectado traba-

j en estrecha colaboracin con el pro-

pietario del proyecto, Jernbaneverket,

verificando constantemente que la mejor

solucin fuera elegida en cada etapa del

proceso, sin importar el tiempo y la ne-

cesidad de lechada. 'Lo ms importante

era lograr un sellado completo, comen-

ta Kildemo, 'y menos de eso era consi-

derado un fracaso.

Las estrictas exigencias requeran un

control total del flujo y la cantidad de

lechada inyectada y eso se logr con la

ayuda del avanzado sistema de registro

Logac del Unigrout.

Se usaron aditivos para dar a la mez-

cla mejor fluidez y estabilidad y tambin

para evitar la separacin o 'sangrado

del agua de la lechada. La nueva he-

rramienta de dosificacin del Unigrout,

Addit, permiti agregar los aditivos

usados para acelerar el fraguado direc-

tamente en los barrenos en lugar de la

mezcladora.

Geir Kildemo concluye: 'Un impor-

tante factor del xito en este proyecto ha

sido el uso de tecnologa de inyeccin

para garantizar el sellado. Toda nuestra

filosofa de excavacin se basaba en po-

der controlar el sellado, por el gran ries-

go de filtraciones, y el sistema Unigrout

nos ayud a lograrlo.

Cerca de la va existente fue necesario hacer

una cuidadosa excavacin de roca, con el que-

brantador Atlas Copco HB10000.

sistema de tratamiento de aguas que permita

reciclar el 90 % para ser usada en la opera-

cin.

Todas estas medidas y el cuidadoso enfo-

que del equipo de Skanska, fueron claramen-

te apreciados por los residentes locales. Como

uno de ellos dijo a Geir Kildemo 'Gracias

por su consideracin. Ustedes han sido

muy buenos vecinos!

Examinando la pared cortada con

diamante: La cercana de vivien-

das presentaba ms desafos en la

construccin del portal del tnel

LO-4.

7

Un segmento intermedio con un co-

nector en cada extremo (la longitud y

el nmero de estos segmentos deter-

mina la longitud fnal total).

Un segmento de infacin con un co-

nector en un extremo y un buje de

infacin en el otro donde se puede

conectar una boquilla Swellex (el

segmento de infacin puede ser co-

nectado directamente al segmento

ciego).

Se puede crear un perno largo conec-

tando simplemente dos, tres o ms seg-

mentos. El conector patentado conecta

y sella los pernos facilitando el paso del

agua a presin a travs de los segmen-

tos.

Bureau resume: 'Con estos pernos

Swellex Conectable, la instalacin es

mucho ms rpida y su calidad muy

alta. El perno queda siempre correc-

tamente instalado y genera un soporte

inmediato.

mite siempre una instalacin perfecta,

independientemente de las condiciones

de roca o la cantidad de fujo de agua.

Comparado con los anclajes profun-

dos, este nuevo sistema Swellex Conec-

table ofrece a los mineros ms fexibili-

dad para seguir la secuencia de voladura

y controlar la dilucin.

Por esta razn, explica Mario Bureau,

Manager de Producto de Swellex, esta

nueva versin ser bienvenida por to-

dos los ingenieros de refuerzo de roca.

'Creo que este nuevo perno Swellex

Pm24C ofrece exactamente lo que nues-

tros clientes han estado buscando. Con-

famos que contribuir sustancialmente a

mejorar la productividad y la seguridad.

Cmo trabaja

Un perno de roca Swellex Conectable

tiene tres componentes bsicos:

Un segmento ciego que gua al perno

dentro de la perforacin (un perno

Swellex estndar con un conector de

rosca).

os conocidos pernos de roca Swe-

llex Conectable de Atlas Copco han

sido perfeccionados, hacindolos

ms simples en su instalacin y ms segu-

ros que nunca.

Una mejora clave es el desarrollo de

la versin retn del segmento ciego del

perno que evita el deslizamiento del con-

junto del perno fuera del barreno cuando

se lo instala hacia arriba.

Adems, una nueva tcnica de solda-

dura y control de calidad ha dado como

resultado un conector mejorado total-

mente a prueba de fltraciones, que per-

L

PRODUCTOS

PROGRESOS

PRODUCTOS

PROGRESOS

Sin fltraciones: la

instalacin del Swellex

Conectable es rpida

y fcil con el conector

mejorado...

CONEXIN ROSCADA ENTRE LOS

SEGMENTOS

Este perno de roca de 200 kN consta

de tres partes, una inferior, una media

y una superior que pueden ser unidas

hasta casi cualquier longitud. Como

con todos los productos Swellex, los

pernos estn construidos con tubos

circulares de acero plegado, que se

insertan en el barreno, segmento por

segmento, y se expanden con agua us-

ando una bomba de alta presin.

M&C 2s09

El Swellex

Conectable

har una

contribucin

sustancial'.

Mario Bureau,

Manager de Producto,

Swellex, Atlas Copco.

...y este retn

de goma perfec-

cionado evita que

el perno se deslice

fuera durante la

instalacin hacia

arriba.

Pernos perfeccionados

para ms productividad

8

MINING &

CONSTRUCTION

Las canteras de Ucrania se moder-

nizan y expanden. En una reciente

visita a ese pas, M&C conrm que

la productividad crece, en la medi-

da que se incorporan modernas in-

genieras de perforacin.

Con ROC en Ucrania

Moderna tecnologa de perforacin expande la industria de canteras

pesar de las difcultades provocadas

por la crisis global, las canteras de

Ucrania confan en un futuro mucho

mejor.

Las privatizaciones y las nuevas estrategias

de administracin han contribuido a hacer

la industria ms competitiva. Pero gran

parte de este aumento del desempeo es

resultado directo de una marcada mejora

en el estndar de los equipos de perfora

cin 'en el lugar de trabajo.

La cantera Malinsky, 120 km al oeste de

Kiev, es un ejemplo tpico. Ha sido com

pletamente renovada y su produccin de

un milln de m3 anuales, hace 6 aos, se

ha duplicado.

La cantera, de 55 aos fue adquirida

por Unigran Ltd en 2002, uno de los pro

veedores lderes en el pas de piedra tritu

rada y servicios de perforacin y voladura,

cubriendo unas 20 canteras.

Mejora de la calidad

Grirory Koren, Manager General, dice:

'Producimos agregados usados en todo tipo

de aplicaciones de construccin, con usua

rios fnales en Ucrania y Rusia. Para noso

tros era importante mejorar la calidad de

nuestros equipos de perforacin y voladura

y estudiamos el mercado cuidadosamente.

'Atlas Copco estaba establecida aqu

cuando decidimos visitar su fbrica en Ore

bro, Suecia. Compramos un ROC L6 y fue

la eleccin correcta. Se adapt muy bien a

nuestras condiciones y nos permiti mejo

rar nuestros mtodos de trabajo y aumentar

la produccin. Por eso decidimos comprar

otros tres equipos Atlas Copco, dos ROC

L6 y un ROC L8.

Con la introduccin de una moderna

tecnologa de perforacin y voladura (dos

ROC L6 reemplazaron un equipo rotativo

de fabricacin rusa), para aumentar la pro

ductividad de la cantera, perforamos en un

dimetro menor con los ROC L6.

La cantera trabaja en dos turnos de 8

horas, 5 das por semana, 11.00 a 19.00 y

23.00 a 07.00, aprovechando el bajo precio

nocturno de la electricidad.

El perforista Vitaly Sivko ha operado

el ROC L8 durante 2 aos. 'La cabina es

muy confortable y el aire acondicionado y

el panel de control son muy buenos, dice.

Su colega Igor Prish, que opera el ROC L6,

coincide: 'Comparado con nuestros viejos

equipos, este es ms fcil y confortable de

operar.

Diferentes diagramas de perforacin

La cantera cubre 76 hectreas (0,76 km2)

y tiene 96 m de profundidad. Hay cuatro

bancos de produccin, de12-14 m de altura

con una capa de estril de arena de 7 m de

grosor.

Despus de remover el estril, los

equipos perforan hasta 15 m, incluido

1-1,5 m de sobre perforacin, usando

brocas de un dimetro de 146 o 149 mm.

Para la carga de cada barreno de voladu

ra se usa explosivo de emulsin y cada

voladura produce hasta 30.000 m3.

'Usamos diferentes diagramas de per

foracin dependiendo de las condiciones en

cada banco, explica Koren. 'Con brocas

de 146 mm, el diagrama es de 4,5 x 4,5 m, y

con brocas de 149 mm de 5x5 m. La mxi

ma penetracin en estas condiciones es de 1

m/min, y el promedio de 0,7 m/min y esta

mos satisfechos con eso.

Secoroc exclusivamente

Se usan herramientas de perforacin Atlas

Copco Secoroc exclusivamente. El supervi

sor de obra Sergey Belobrov comenta que

las brocas alcanzan un promedio de 1.000

m con cuatro reaflados mientras que la

vida normal de las barras es de 10.000 m. El

martillo DTH Secoroc COP 54 QHD usado

en los ROC L6, tiene una vida til promedio

de 3.500 a 4.000 metros.

Dos de los equipos aseguran la produc

cin anual de la cantera mientras que los

otros dos se usan en servicios de perfora

cin y voladura a terceros.

Un Contrato de Servicio de Atlas Copco

se hace cargo de la mantencin de la fota e

incluye apoyo de entrenamiento en la can

tera y capacitacin de personal de Unigran

en Suecia.

p

p

U A

Aumentando la productividad con el ROC L6: De la izquierda, Grigory Koren, Manager Ge-

neral de MSCE, Unigran Ltd., y Alexander Popereshniuk, Mecnico de Unigran Service Ltd.

M&C 2s09

9

MINING &

CONSTRUCTION

M&C 2s09

a organizacin de ventas y servici

os de Atlas Copco en Ucrania fue

establecida en Kiev en el 2002.

Dirigida por un sueco, Johan Kempe, la

compaa cuenta ahora con oficinas lo

cales en Krivoi Rog, Dnepropetrovsk y

Korosten.

Kempe dice: 'La reduccin del dimetro

de los barrenos, la introduccin de ex

plosivos de emulsin y el mejoramiento

de la calidad de la perforacin han sido

los factores ms notables en el desarrol

lo actual de la industria de canteras en

Ucrania.

' La extraccin de piedras de dimen

siones y agregados es muy importante

para este pas que posee depsitos prc

ticamente ilimitados de granito de alta

calidad, un material fuerte, resistente a

la intemperie, que tambin tiene buenas

caractersticas decorativas.

'Esperamos que la demanda de agre

gados para construccin y obras viales, en

Ucrania y pases vecinos, siga siendo alta.

Se espera que, adems de la demanda

para canteras, tambin aumentar la de

equipos para minera, principalmente en la

industria del mineral de hierro, a medida

que los productores de canteras y minas

subterrneas renueven sus flotas de equi

pos predominantemente rusos.

Alta exigencia a los agregados

L

M&C 2s09

El negocio de

los agregados es

vital en Ucrania.

Esperamos que

la demanda seg-

uir alta'.

Johan Kempe, Country

Manager, Atlas Copco

Ukraine.

Aumentando la produccin en la

cantera Malinksky: El ROC L6

trajo una dramtica mejora en

la fragmentacin y la producti-

vidad.

10

MINING &

CONSTRUCTION

Hoy, ms que nunca, los servicios innovadores que ahorran dinero y agregan

valor valen su peso en oro. La clave del xito es mantener una alta disponibi-

lidad y una muy baja inactividad.

OP Care, un contrato de servicio y

mantenimiento para perforadoras

hidrulicas de Atlas Copco, es una

necesidad concreta para mantener una alta

disponibilidad.

Asimismo, Atlas Copco desarroll otro

innovador sistema de contrato de mante-

nimiento, ROC Care, dedicado al mante-

nimiento de equipos de perforacin de su-

perfcie. Estas dos alternativas de servicio,

COP Care y ROC Care, estn contribuyen-

do a la productividad de propietarios y con-

tratistas de canteras.

COP Care permite a los perforistas pla-

nifcar con tiempo los intervalos de servi-

cio. Esto les permite mantener la mxima

disponibilidad de los equipos y los costos

de mantenimiento y reparacin lo ms bajo

posible. El resultado, es una operacin ef-

ciente y sin problemas.

Para todos los contratistas de perforacin,

las ganancias estn directamente relaciona-

das con los metros perforados en un tiempo

determinado. Y eso depende del desempeo

y la disponibilidad de los equipos.

Como COP Care se concentra en la pre-

vencin de averas en lugar de las reparacio-

nes no planeadas, garantiza un servicio re-

gular y optimizado del equipo para alcanzar

los mejores resultados en las condiciones de

suelo existentes. COP Care asegura meno-

res costos de mantencin, mayor producti-

vidad y confabilidad, y acceso a todos los

conocimientos de Atlas Copco.

El mensaje es claro y est llegando a ms

contratistas europeos, muchos de los cuales

confrman que, en un ao, COP Care les ha

reportado benefcios econmicos sustancia-

les. Ejemplos tpicos son Skanska Vg och

Anlggning de Suecia y BAM Richies de

Gran Bretaa.

Pionera sueca

Skanska Vg och Anlggning fue una de

las primeras compaas suecas en frmar

contratos de servicio COP Care y ROC

Care. Y cuando orden un nuevo equipo,

aclar que el contrato COP Care era im-

prescindible.

Con sede en Norrkping, 170 km al

sudoeste de Estocolmo, la compaa ex-

trae agregados para la construccin de

caminos y provee distintos tipos de servi-

cios de perforacin y voladura para pro-

yectos de construccin. Su fota incluye 7

equipos Atlas Copco ROC sobre orugas,

uno de ellos el ROC D7 incluye el RRC

(control remoto por radio), y como lti-

ma incorporacin, un nuevo ROC D7 C

SmartRig con GPS, entregado en Junio.

'Hemos estado operando con contra-

tos COP Care y ROC Care durante un ao

y medio, dice Sven-Inge Nilsson, Geren-

te de Perforacin y Voladura de Skanska

Vg och Anlggning. 'Conocemos muy

bien los costos de este tipo de trabajo, y

COP Care nos ha ayudado a mantenerlos

bajo control.

'Los protocolos de servicio nos permiten

seguir los costos de servicio de cada equipo

y ampliar los intervalos de servicio que an-

tes eran ms frecuentes. Pero pienso que, en

general, la mayor ventaja para nosotros es

la garanta ampliada que recibimos para los

componentes, 4 aos en lugar de 1, lo que es

muy bueno.

'No nos arrepentimos de haber adquirido

COP Care. Ha sido muy bueno para nosotros.

Ahorra tiempo y dinero y, sobre todo, nos da

C

EL BROCHE DE ORO DEL

COP CARE

Sven-Inge Nilsson, Gerente de Perforacin

y Voladura, Skanska Vg och Anlggning:

COP Care nos da tranquilidad.

11

MINING &

CONSTRUCTION

M&C 2s09

tranquilidad para hacer nuestro trabajo.

En Gan Bretaa, los servicios de BAM

Ritchies incluyen aspectos de ingeniera e

investigacin de suelos, tcnicas de con-

creto, perforacin y voladura. La compa-

a tiene clientes en todo el pas y en el

extranjero.

Ian Christie, Gerente de perforacin

y voladura, dice: 'nuestra fota de equi-

pos de perforacin Atlas Copco incluye 9

equipos con martillo en cabeza, utilizados

principalmente para perforacin de cons-

truccin.

'Es un mercado muy competitivo, por

lo que valorizamos mucho el resultado de

la produccin, la confabilidad, la efcien-

cia y el bajo costo de las operaciones. Por

lo cual, el servicio debe garantizar alta dis-

ponibilidad y mximo desempeo.

'Tenemos ingenieros de una capaci-

dad excepcional, pero Atlas Copco, con

su conocimiento especializado, nos da la

disponibilidad que necesitamos, aplicando

su experiencia en el mantenimiento plani-

fcado de nuestros equipos ROC.

'El uso de COP Care y ROC Care, nos

permite un mantenimiento planifcado

muy efciente. Con el programa de inter-

cambio de perforacin de roca, y monito-

reo remoto va satlite, logramos dispo-

nibilidad y capacidad de administracin

de fota mximas. Muy simple, yo se que

puedo confar que Atlas Copco mantendr

nuestros equipos trabajando, de manera

que me puedo concentrar en poner roca

sobre el suelo sin sorpresas desagradables

en los costos.

Puedo confar

que nuestros

equipos segui-

rn trabajan-

do.'

Ian Christie, Gerente de

Perforacin y Voladura,

BAM Ritchies.chies.

BENEFICIOS DE COP CARE

SERVICIO PLANIFICADO: Disponibilidad y e-

ciencia operativa son requisitos bsicos para

una mayor productividad. Un servicio proactivo

planicado para atender los requer-

imientos operativos del usuario y el

uso de piezas de repuesto origi-

nales, garantizan que el equipo de

perforacin trabaje siempre con

una eciencia ptima. Un equipo

de repuesto es provisto durante el

servicio de la unidad para mantener la

perforacin en su mxima capacidad.

Desempeo optimizado: Para obtener un

desempeo ptimo de una perforadora, sta

debe ser cuidadosamente adaptada al equipo de

perforacin. Los tcnicos de Atlas Copco contro-

lan y optimizan todos los parmetros del equipo

para garantizar un desempeo conable.

Protocolos de inspeccin: Los protocolos de

inspeccin y mantenimiento forman un registro

documentado del servicio que mejoran el valor de

reventa de la perforadora.

Garanta extendida: La garanta extendida cubre

4 aos o 5.000 horas motor /2.200 horas de im-

pacto. Los costos se basan en el uso real de la

perforadora y se distribuyen en el tiempo total del

contrato. Se factura al propietario del equipo el

mismo bajo costo por hora.

Monitoreo remoto: La supervisin remota va

satlite trasmite diariamente los datos del desem-

peo de la perforadora y el equipo de perforacin

al usuario y a Atlas Copco. Esto permite planicar

el servicio en los momentos ms apropiados. Los

datos trasmitidos dan tambin una base precisa

para los clculos de precios y planicacin del

trabajo con detalles de las horas de motor, de per-

cusin, posicin del equipo y metros perforados*.

*Vlido para el ROC D-RRC, ROC Serie F, ROC

Serie L y SmartRigs.

Pionero de COP Care trabajando: Skanska Vg och

Anlggning prueba su nuevo ROC D7 C SmartRig, el

ltimo en sumarse a su ota de 7 equipos

Atlas Copco, todos cubiertos por contratos de servi-

cio COP Care y ROC Care.

MINING &

CONSTRUCTION

a

12

l carbn es el rey en el este de Aus-

tralia. Alimenta las usinas elctricas

a carbn de la regin y es transpor-

tado diariamente a los mercados del mundo

desde Newcastle, el mayor puerto exporta-

dor de carbn del mundo.

Gran parte de esta produccin viene de

Coal & Allied Industries Ltd, propiedad de

Rio Tinto Coal Australia, y sus Hunter Va-

lley Operations en Nueva Gales del Sur.

Localizadas a 24 km de la ciudad de Sin-

gleton, las Hunter Valley Operations (HVO)

consisten en minas open pit multi-veta.

Estas incluyen parte de la mina Howick,

conocida ahora como el Pit Oeste, que co-

menz a operar en 1968; La mina Hunter

Valley N 1, donde la produccin comenz

en 1979, y la mina Lemington, que comen-

z en 1971. Adems, el portafolio de C&A

la nueva mina Bengalla, 4 km al oeste de

Muswellbrook y las minas Mount Thorley

Warkworth open cut mines, 15 km al su-

doeste de Singleton.

La compaa producir entre 10,5 y 13,5

millones de toneladas por ao y su equipo

de perforacin, un Atlas Copco Pit Viper

275, es un factor clave para mantener ese

nivel de produccin.

Eligiendo el Pit Viper

Las razones de C&A para elegir el Pit Vi-

per 275 fueron varias, explica Dale Rad-

nidge, Supervisor de Mantenimiento de

HVO. En parte, la compaa haba tenido

una buena experiencia con el antecesor de

este equipo, el DM-M2. El PV-275 fue

equipado con un motor Cummins QSK 19,

que cumple con la norma Tier 2, para res-

ponder a las regulaciones ambientales de

Australia, y que viene con garanta en un

rango de disponibilidad del 92% en el pri-

mer ao. Adems de eso, Atlas Copco tam-

bin ofreci un tcnico de mantenimiento

durante los primeros 12 meses, como parte

del paquete.

La orden fue hecha poco despus de la Fe-

ria de equipamiento para minera AIMEX

de Sydney a fines 2007, y el equipo lleg a

Hunter Valley a mediados de 2008.

Cabinas comunes

Otra razn para elegir el Pit Viper fue el de-

seo de HVO de construir una flota unifica-

da de equipos de perforacin de diferentes

aos con un diseo de cabina comn que

permitiera a los perforistas pasar fcilmente

de una a otra.

Se hicieron una cantidad de modifica-

ciones al equipo estndar para responder

a las regulaciones locales y cuando M&C

visit la obra en Enero de este ao estaba

trabajando a pleno, perforando pozos para

voladura de 54 m (usando 5 barras) en la so-

brecarga antes de excavar con gra de arras-

tre o con una pala desmontadora.

Los requerimientos de perforacin varia-

ron de 10 a 60 m de profundidad aunque la

mayor parte de los bancos son excavados con

pozos verticales de 30 a 40 m. con un dime-

tro de 200 mm (77/8) para carbn y lminas

de estril entre filones con un dimetro 270

mm (105/8) para sobrecarga.

Los pozos de precorte son perforados

con espacios de 10 a 80 m, con un ngulo

de 15 en ambos casos. Aproximadamente el

20-25% del tiempo de perforacin se emplea

en el precorte. En el Hunter Valley hay tra-

bajando un total de 9 equipos, todos usando

herramientas de perforacin Secoroc a travs

de un contrato de abastecimiento y servicio

que han estado en vigencia seis aos.

Dale Radnidge agrega: 'Hasta ahora, la

disponibilidad ha sido cumplida y el servicio

y el soporte han sido excelentes.

Reyes de Queensland

Yendo hacia el norte, hacia los vastos ya-

cimientos de Bowen Basin en el centro

de Queensland, las minas estn conecta-

das por ferrocarril a 5 grandes terminales

portuarias. All, Drillpro Services es uno

de los contratistas lderes en perforacin

y servicios. Drillpro compr su primer

equipo para contratos de perforacin en

2001 y su propietario John Andersson es

un defensor entusiasta.

La compaa tiene 2 Pit Viper trabajan-

do en minas separadas por 300 km. El

primero en la mina Curragh entre Blac-

kwater y Emerald, y el segundo, al nor-

te, en la mina Coppabella. La mina Cu-

rragh, operada por Wesfarmers Curragh

E

El carbn vuelve a ser una importante

fuente de energa, y las minas del este

de Australia estn bien ubicadas para

responder a la demanda. Los mtodos

de extraccin, y los equipos necesarios,

estn hoy ms avanzados que nunca.

GANANDO EL ORO

Tenemos bue-

na experiencia

con el prede-

cesor del Pit

Viper'.

Dale Radnidge, Super-

visor de Mantenimien-

to, C&A, Rio Tinto Coal.

MINING &

CONSTRUCTION

13

Pty Ltd, subsidiaria de Wesfarmers Ltd,

fue desarrollada para proveer carbn de ley

trmica a la usina Stanwell cerca de Roc-

khampton. Pero tambin produce carbn de

ley metalrgica, exportado con el excedente

de carbn trmico. Su meta de exportacin

para Julio 2008 - Junio 2009 era de 7,0 Mt y

4,0 Mt para la planta Stanwell.

En Curragh North, Drillpro hace el trabajo

de perforacin mientras que otras firmas

especializadas, incluida Orica, son respon-

sables de la voladura. All la sobrecarga es

principalmente arena y ripio. Anderson ex-

plica: 'Hemos trabajado en Curragh duran-

te 11 aos y durante el actual contrato de 3

aos operamos y mantenemos 2 equipos de

la mina, ms nuestro propio PV-275, que

trabaja en la extensin Curragh North, y un

DM-M3.

Durante un perodo de dos semanas en

Enero, Drillpro perfor 51.000 m, ms de

la meta de 25.000 m/semana. Esto requiri

una tasa de 850 metros por 10 horas de per-

foracin por turno. Sin embargo, Curragh

quera aumentar la tasa a 30.000 m/semana.

Segn Anderson, el PV-275 ha perforado

130.000 m entre principios de Agosto de

2008 y finales de Enero de 2009, usando

todava las barras originales y con una tasa

de disponibilidad del 98%.

Tanto este Pit Viper como el de Coppabella,

perfora pozos de 270 mm. El equipo de Cu-

rragh tiene un motor Cummins QSK y el PV-

275 de Coppabella tiene la opcin Cat C27.

Ms sensible

Normalmente Drillpro usa un DM-M3

para la perforacin de pozos de precor-

te con un ngulo de 25 y pozos de ban-

queo de 20 para voladura. El perforista

Phil Smith, con 17 aos de experiencia en

perforacin de exploracin y ms de tres

en perforacin de pozos para produccin,

perfora la mayor parte de los pozos hasta

47 m y 50 m.

Smith ha perforado antes con el DM45

y con un equipo de otra marca. 'Pienso

que el PV-275 es mejor que ambos, dice.

'Es ms fcil de usar y tiene ms sensibili-

dad con la roca. Y las persianas perforadas

fueron una gran ayuda en el fuerte sol de

Australia, eliminando el resplandor pero

dando suficiente visibilidad para mover el

equipo a la posicin siguiente.

La operacin en Coppabella es dirigida

por Macarthur Coal (C&M Management)

Pty Ltd. La planta de procesamiento y pre-

paracin del carbn tiene una capacidad

superior a los 6 Mt/ao de carbn crudo. El

primer carbn fue extrado all en Octubre

de 1998 y para Abril de 2007 Coppabella

ha producido 40 Mt. Ubicada a 140 km de

Mackay, Coppabella ha revisado reciente-

mente su plan de excavacin para extraer

carbn trmico y reducir la produccin de

carbn metalrgico.

La remocin de la sobre carga se hace

con gras de arrastre, y la del carbn con

grandes camiones de carga y excavacin.

Orica es responsable de la voladura. Ac-

tualmente hay tres niveles en produccin,

Este, Sur y Johnson.

Alli, Drillpro opera el PV-275 y otro

equipo. El PV-275 perfora pozos de pre-

corte de 18 m con un ngulo de 20 y po-

zos de banqueo de 12-18 m, algunos con

un ngulo de 20 pero en su mayora verti-

cales. El carbn tiene un espesor de 13-14

m en algunos lugares a una profundidad de

120 pies.

NEGRO DE AUSTRALIA

Vista de las minas de Hunter Valley Ope-

ration con el Pit Viper 275 trabajando en

la distancia. El equipo tiene una capaci-

dad mxima de profundidad de pozos de

59 m (195 pies).

M&C 2s09

El PV-275 de C&A, equipado con motor

Cummins QSK 19, norma Tier 2.

14

a mina Diavik de Ro Tinto es una de

las minas ms notables del mundo.

Ubicada a unos 200 Km

2

al sur del

Crculo Polar rtico en los remotos y es-

pectaculares Territorios del Noroeste en Ca-

nad, est literalmente en medio de la nada.

Construida en un puado de pequeas islas

solitarias, en medio de un lago gigantesco,

su nica conexin con la civilizacin es una

pista de aterrizaje y un camino de un solo

carril, utilizable slo en invierno, que va a

la ciudad de Yellowknife, 300 Km

2

hacia el

sur.

Pero es aqu, en estas tierras salvajes y

congeladas, donde se est realizando una

prueba con el fn de poner a la Mina Diavik

en una posicin competitiva favorable en

los prximos aos. El open pit de la mina de

diamantes Diavik es famoso, pero ahora la

atencin est puesta en el prximo cambio

a produccin subterrnea. Este tipo de pro-

duccin ser desarrollada en galeras por

hundimiento de bloques, un ambiente

difcil para operadores de LHD conven-

cionales. Para este tipo de explotacin lo

ms recomendable es usar un equipo con

control remoto LHD de Atlas Copco

modelo Scooptram ST14, que permi-

te realizar operaciones de traslado de

mineral en forma ms segura.

Diavik adquiri3 vehculos LHD

Scooptram ST14, uno de los cuales est equi-

pado con componentes Scooptram Automa-

tion para control remoto. En los prximos

meses, este equipo LHD de primer nivel ser

puesto a prueba en una seccin de la mina

con la intencin de introducir remocin y

carga de escombros en forma automtica.

Todos ganan

Trabajando en contacto con Atlas Copco,

se han defnido tres objetivos mayores. La

primera prioridad es la seguridad del ope-

rador. Despus, los socios quieren lograr

la misma o mejor productividad que hasta

ahora. Y tercero, buscan reducciones cuan-

tifcables en los costos generales para ope-

raciones de extraccin, limpieza y carga.

Casper Swart, Gerente de Automati-

zacin de Atlas Copco y lder de proyecto

en las pruebas de Diavik, dice: La idea es

aprovechar la crisis actual para instalar y

aceptar esta tecnologa que, si tiene xito,

ayudar a Diavik a ser ms efciente cuan-

do vuelva la tendencia positiva, como to-

dos sabemos que suceder.

Sin embargo, permtanme enfatizar

con frmeza que este es un esfuerzo de

La mina Diavik consiste en tres formaciones

verticales de kimberlita en el yacimiento de Lac

de Gras, en una isla de sl o 20 km

2

. Como las

paredes del open pit son extremadamente empi-

nadas, la mina se estp reparando para pasar a

operaciones subterrne as.

Preparndose

para la recuperacin

Mientras que la mayor parte de las minas del mundo enfrenta tiempos difciles, algunas hacen planes

para los buenos tiempos que vendrn. Uno de ellos es la mina de diamantes Diavik de Ro Tinto en

Canad que aprovecha el perodo de baja en la demanda para probar y adquirir tecnologa de carga y

transporte en forma automtica.

L

La Mina Diavik incorpora la carga automatizada durante la baja coyuntura

SPMC209_Automation Canada_s14-15.indd 14 2009-08-06 18.13

15

MINING &

CONSTRUCTION

todos estos equipos son atendidos por me-

cnicos de servicio de productos de Atlas

Copco.

Casper Swart concluye: El proyecto

Diavik est bien en lnea con la ambicin

general de Rio Tinto de estar siempre en

la vanguardia, desarrollando y adelantn-

Preparndose

para la recuperacin

Desarrollado para remocin

automtica de escombros: El

Atlas Copco Scooptram ST14

tiene un software avanzado y

sensores que interactan con

la red local de la Mina Diavik

Mine durante las pruebas.

dose, por lo que esperamos con inters ver

los resultados al concluir el proyecto en

Noviembre.

Nota: En www.atlascopco.com/cmt hay

un juego de computadora nico que pone

a prueba la habilidad de los operadores re-

motos.

Vehculos subterrneos Automatiza-

cin Scooptram.

Fuera de peligro: El operador est sentado confortablemente en un ambiente de trabajo limpio y seguro, controlando el proceso con la ayuda de video y datos de

las cmaras y lser del vehculo presentado en la pantalla de la computadora. Durante las pruebas, la estacin est ubicada temporalmente en un contenedor.

Este proyecto re-

fleja la intencin

de Rio Tinto de

estar siempre en

la vanguardia.

Casper Swart, Automa-

tion Manager de Auto-

matizacin, Atlas Copco.

M&C 209

equipo entre nosotros y la Mina Diavik,

y hemos acordado compartir sacrifcios y

ganancias. Si todo va bien ser una situa-

cin en que ambos ganaremos.

En trminos de seguridad, las ventajas

son obvias. La roca volada puede ser re-

movida de zonas peligrosas sin riesgos de

daos fsicos al operador. Todo el proceso

es dirigido y monitoreado desde una sala

de control a una prudente distancia de la

galera de explotacin. En la etapa inicial,

la sala de control estar ubicada en un con-

tenedor mvil que ser localizado despus

en un lugar fjo, en la superfcie.

El test de aceptacin se concentrar en

pocos factores clave, KPI (Key Performan-

ce Indicators) especfcos, para realizar las

mismas operaciones de carga de un LHD

manual pero con un aumento de la producti-

vidad calculada en un perodo largo de tiem-

po. Por ejemplo, el operador de un vehculo

manual puede trabajar 6 horas en un turno de

8, mientras que un vehculo autnomo puede

trabajar turnos de 24 horas si es necesario, sin

parar en pausas de t o caf.

Respecto a la reduccin de costos, los

vehculos autnomos, guiados por los sen-

sores de a bordo, y algoritmos de direccin,

conectados a la red local de la mina, no es-

tn sujetos a los mismos riesgos de daos

que los de operacin manual, lo que reduce

el costo por reparaciones frecuentes.

Soporte tcnico

Los dos equipos de perforacin Atlas Cop-

co Boomer M2 C de dos brazos son usa-

dos en la mina para desarrollar las nuevas

rampas y galeras y hay planes para usar

un equipo Atlas Copco Simba para perfo-

racin de produccin con barrenos largos.

Tambin hay all camiones de carga Atlas

Copco, Minetruck MT5010 y MT6020 y

La Mina Diavik incorpora la carga automatizada durante la baja coyuntura

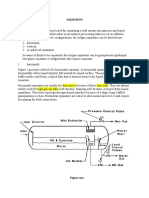

Refectores de Xenn

para excelentes

imgenes de video

Antenas delanteras y traseras

receptoras de la

comunicacin del vehculo.

La caja de control

recoge y procesa datos

de los sensores.

Portal de comunicacio-

nes de video (vCg) tras-

mite datos y videos entre

el vehculo y la estacin

de operaciones.

Sensores de ngulo proveen

datos para el control de direc-

cin y posicin de posicin de

la pala.

El odmetro mide la dis-

tancia recorrida.

Lser frontales y traseros

escanean el ambiente de

la mina.

Cmaras de a bordo

ofrecen al operador

video en vivo.

El sensor de la unidad de

medida de inercia (IMu)

permite detectar fuerzas

de aceleracin y desacel-

eracin.

Refectores de Xenn

para excelentes imgenes

de video

SPMC209_Automation Canada_s14-15.indd 15 2009-08-06 18.13

16

MINING &

CONSTRUCTION

a perforacin de barrenos de gran

dimetro, considerados general-

mente mayores de 9 de dimetro,

se realiza predominantemente con equi-

pos de perforacin rotativa. Una de las

razones es que las brocas tricnicas de

mayor dimetro permiten a los grandes

equipos aplicar altas fuerzas descendentes

para perforar rpidamente a travs de roca

dura. Para trasmitir estas altas cargas des-

cendentes a la broca se requiere una torre

de estructura pesada. Adems, esta gran

fuerza hacia abajo debe ser contrarrestada

por una masa capaz de evitar que el equipo

se levante del suelo. Por eso, el equipo re-

sultante es muy pesado.

Con un equipo pesado y duradero, re-

querido por los barrenos de gran dimetro,

los constructores de equipo sacan ventaja

de la gran plataforma para ofrecer torres

ms altas capaces de perforar los bancos

en una sola maniobra. Esto impone a veces

cambios en el diseo estructural y los com-

ponentes de soporte tales como los carros

de transporte, pero la envoltura bsica del

equipo no cambia. Perforar pozos en una

maniobra ofrece muchas ventajas.

Eliminando el tiempo de cambio de barras

Agregar una barra puede llevar 45 a 60 se-

gundos dependiendo del tamao del equi-

po, y volver a sacar la barra puede llevar 60

a 90 segundos. El tiempo extra para retirar

una barra se debe al ciclo extra requerido

para bajar la cabeza y recoger la siguiente

barra.

El efecto del cambio de barra es ms

dramtico en material blando, como se

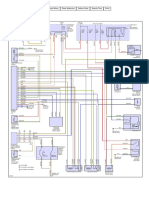

ve en la Fig. 1. Sorprendentemente, las

grandes minas de metales fueron pione-

ras en el uso de perforacin single-pass,

pese a ver pocos beneficios en la produc-

tividad. En roca muy dura, como la taco-

nita, el beneficio del single-pass puede

ser de slo el 3%. En el otro extremo se

encuentra la sobre carga de carbn muy

blando. Este material puede ser perfora-

do con brocas de tipo garra a 400 metros/

hora o ms. En esta situacin, un equipo

de single-pass podra lograr un aumento

de produccin del 25%.

Operacin simplicada

An cuando los beneficios en la producti-

vidad por eliminar el cambio de barra son

pequeos, hay beneficios. Los perforistas

no tienen que preocuparse por el cambio

de barras, que consiste en 10 acciones para

agregar una barra y 13 para retirar una. Eli-

minar estas tareas durante la perforacin

de cada barreno reduce las posibilidades

de errores tales como atascar las roscas de

las herramientas de unin en las barras o

dejar caer una barra. Tareas como cambiar

una broca en medio de una perforacin o

escariado para limpiarlo de esquirlas son

mucho ms simples cuando no hay que

agregar ni cambiar barras. Estos factores

pueden aumentar la productividad general

en algunos puntos porcentuales ms.

Menos mantenimiento

Los sistemas de carrusel y llaves usados

comnmente en operaciones de 'multiple-

pass sufren un gran desgaste por la natu-

raleza de sus operaciones. Aunque pueden

ser usadas en operaciones single-pass,

especialmente para cambiar brocas, sufre

un ciclo de trabajo mucho menor. Como

se dijo antes, herramientas de unin apre-

L

POR BRIAN FOX

LA MANERA FCIL DE PERFORAR MS POZOS POR DA

Durante aos se han usado grandes

equipos de perforacin rotativos en

aplicaciones de minera de todo el

mundo. En muchas operaciones open

pit, estos grandes equipos de per-

foracin estuvieron equipados con

energa elctrica y largas torres para

perforar bancos en una sola maniobra,

single pass. Hoy, Estas caracters-

ticas estn siendo introducidas en

equipos ms pequeos. Veamos cu-

les son los benecios del single-pass.

0

10

20

30

40

50

60

70

80

90

100

0 2 4 6 8 10 12 14

Profundidad de taladro

P

r

o

d

u

c

t

i

v

i

d

a

d

g

e

n

e

r

a

l

e

n

m

e

t

r

o

s

/

h

r

1

1

30 pis

30 pis

40 pis

40 pis

2

2

40' Single-pass,

50 MPa Rock*

30' Multi-pass,

100 MPa Rock*

40' Single-pass,

100 MPa Rock*

30' Multi-pass,

50 MPa Rock*

(12,2 m)

(12,2 m)

(9,1 m)

(9,1 m)

* Resistencia a la

compresin

Aprovechando las ventajas de la

Fig 2. Equipos single-pass Pit Viper

PV-235 PV-271 PV-351

Gama de barrenos 152-251 mm 171-270 mm 270-406 mm

6-9

7

/8" 6

3

/4-10

5

/8" 10

5

/8-16"

Single-pass 12,2 m 16,8 m 19,8 m

profundidad 40 pis 55 pis 65 pis

FIG 1. COMPARACIN ENTRE PERFORACIN SINGLE-PASS Y MULTI-PASS

17

MINING &

CONSTRUCTION

tadas pueden ser un problema. Las mejoras

en los sistemas de llaves para desmontar han

ayudado a encarar estos problemas, pero to-

dava puede verse uniones que no pueden ser

aflojadas con los sistemas de llave de abordo.

Dadas las anteriores ventajas, por qu no se

construyen todos los equipos de perforacin

para single-pass? Obviamente, no es prctico

construir una unidad para soportar un pozo

de 70 metros en sobre carga de carbn. Po-

dra ser posible, pero se termina con una uni-

dad con un mstil alto como la pluma de un

cable de arrastre. Lo invertido en tal unidad

no se recuperara nunca con los ahorros ope-

racionales.

Factores de seguridad

A medida que las torres crecen, debe cre-

cer la estructura de soporte y el carro de

transporte. Para mantener la vida estructu-

ral y la confiabilidad de nuestras unidades

mltiple-pass menores, hay que incorporar

factores de seguridad adecuados en el dise-

o. Esto produce una mquina mayor y ms

cara de lo que los clientes estn dispuestos a

aceptar. Un ejemplo sera nuestro paso de la

unidad DM-M2, mltiple-pass, con barras

de 35` y un peso neto de 57 toneladas, a un

Pit Viper 271 single-pass para barreno de un

largo de 16.7 m. El Pit Viper 271 pesa unas

80 toneladas.

Muchos equipos rotativos menores

operan en pendientes que no son conside-

radas ni firmes ni planas. Mientras que los

equipos single-pass pueden operar en pen-

dientes menores (menos del 10%), tendrn

generalmente un centro de gravedad ms

alto que el de su equivalente mltiple-pass,

reduciendo la estabilidad de la unidad. Esta

es normalmente la percepcin del perforista

aunque la unidad pueda operar en pendien-

tes sustancialmente mayores.

Sin embargo, hay que tener en cuenta

muchos factores al determinar si se opera

en una pendiente particular. Las condicio-

nes del suelo no son, en general, homog-

neas. Presentan diferentes ngulos con una

variedad de tipo y tamao de rocas. La ma-

yor parte de los perforistas se inclinan por

Brian Fox es Vicepresi-

dente, Marketing, de Atlas

Copco Drilling Solutions.

Es un miembro clave del

equipo responsable del

desarrollo de la serie Pit

Viper.

e-mail: brian.fox@

us.atlascopco.com

M&C 2s09

HABLANDO

HABLANDO

limitar la pendiente en la que van a despla-

zarse. Por lo que los equipos single-pass son

considerados aptos solamente para bancos

planos.

Como decimos en Atlas Copco, esta-

mos comprometidos con la productividad

superior de nuestros clientes. Seguiremos

desarrollando unidades single-pass para

operaciones de dimetros ms chicos. Si

bien tenemos unidades menores que ya

son capaces de perforacin single-pass (la

DM25SP y la DML-SP), son unidades de

transmisin de mesa. Utilizan torres livia-

nas sobre bases relativamente pequeas co-

locando los mecanismos de avance y rota-

cin hacia la base de la torre. La desventaja

de este diseo es que la rotacin se genera

con una transmisin de mesa rotativa que

acciona una barra cuadrada giratoria (kelly)

acanalada, impulsada mecnicamente por

pasadores de transmisin. Las barras kelly

son muy caras debido al estras fresadas en

ellas, y si el material es abrasivo, se gastan

rpido y elevan los costos operativos. Sin

embargo, en aplicaciones blandas, son una

gran opcin.

Como la mayora de nuestras aplicacio-

nes incluye material duro y abrasivo, que-

remos desarrollar unidades con transmisin

en el extremo superior con torres ms altas.

Agregndolo a nuestra flota de unidades

single-pass grandes, como se muestra en la

Fig. 2, estamos probando un nuevo Pit Viper

235. Est equipado con barras de 40` y pue-

de perforar pozos de 12,2 m en single-pass,

lo que es ideal para muchas operaciones de

metales. Al disear esta unidad, el equipo

de ingenieros se esforz por encarar el tema

de la sensacin de estabilidad que aleja a al-

gunas minas del single-pass. El resultado es

una unidad ms estable que nuestro DML

con barras de 35` y 9,5 m de capacidad.

Alentamos a nuestros clientes a que ten-

gan en cuenta la perforacin single-pass,

una de las maneras ms fciles de obtener

ms perforaciones por da.

perforacin single-pass

Fig 1.

= Tiempo perdido por agregado y cambio de barras

= Perdida de productividad por uso de perforacin multi-pass

Dedicados al aumento de la productividad: Equi-

pos single-pass Pit Viper como este en la Mina

Phoenix, Nevada, seguir siendo desarrollado

para perforacin de pequeas dimensiones.

1

2

18

MINING &

CONSTRUCTION

ualquier tiempo que pueda ahorrar-

se en el ciclo de perforacin, car-

ga, voladura y acarreo, adems de

tiempo ahorra dinero. Y en ninguna parte

es esto ms cierto que en los proyectos de

construccin.

En el proyecto de desvo Northern Link, en

Estocolmo, Suecia, el contratista noruego

Veidekke, es el primero en usar una nueva

tecnologa destinada a mejorar radicalmen-

te el posicionamiento y la precisin de los

equipos dentro del tnel.

Veidekke est trabajando en 11 frentes

del proyecto Northern Link (Ver M&C

1-2009). Tres, perforadores de avance Atlas

Copco Boomer XE3 C de tres brazos y un

Boomer E2 C de dos brazos trabajan en la

obra, as como un equipo de empernado At-

las Copco Boltec y dos plantas de inyeccin

de cemento Unigrout.

Los equipos Boomer XE3 C ya cuentan con

el sistema de manejo de barras RHS E, pero

es otra tecnologa pionera la que se destaca

hoy en esta compleja obra de construccin,

el sistema Total Station Navigation de Atlas

Copco.

Veidekke est probando el sistema en dos

de sus equipos, uno de sus Atlas Copco

Boomer XE3 C y en su Boltec. El sistema

Total Station Navigation automatiza el sis-

tema de navegacin, permitiendo al opera-

dor posicionar y navegar con un equipo sin

la presencia de un supervisor.

El Total Station est montado en un trpode

ubicado detrs del equipo, oprimiendo un

botn en el panel de control, la estacin lo-

caliza dos puntos de referencia fjos a travs

de prismas en la parte trasera del equipo. El

Total Station ubica entonces prismas de na-

vegacin colocados en las paredes del tnel

y se calcula la posicin exacta del equipo.

La confrmacin visual de la ubicacin es

presentada en la pantalla del panel de con-

trol que, al mismo tiempo presenta el plan

de perforacin/empernado.

Olle Sundmalm, supervisor de Veidekke en

la obra del Northern Link cree que el Siste-

ma Total Station Navigation es un gran paso

adelante en navegacin y dar grandes be-

nefcios a los perforistas y a los topgrafos.

'Normalmente navegamos usando un ins-

trumento de medicin y dos puntos posi-

Un nuevo sistema de navegacin subterrnea para equipos de perforacin, ms

veloz, fcil de usar y ms preciso que los mtodos anteriores, se abre camino.

SIMPLEMENTE

EXACTO

C

Un gran paso adelante en navegacin de equipo: Anders stberg, Manager de Planta y Ma-

quinaria de Veidekke (izquierda) y Olle Sundmalm, Supervisor.

cionados en un brazo del equipo para de-

terminar su ubicacin en relacin al tnel y

al plan de perforacin, explica Sundmalm.

'Esto signifca que un supervisor debe estar

presente cada vez que se debe posicionar el

equipo.

'El Total Station permite al perforista des-

empear slo todo el proceso y mucho

ms rpido, normalmente en 5 minutos.

Tambin signifca que no necesita esperar a

un supervisor para seguir perforando, y la

posicin relativa del equipo en relacin al

tnel es presentada en el monitor del equipo

en tiempo real.

'El benefcio del supervisor tambin es

claro, ahora tenemos ms tiempo para pla-

nifcacin y controlar que los datos de per-

foracin sean transmitidos al equipo sean

correctos.

2. El sistema establece

dos puntos de referencia

localizando (en un crculo

rojo) en la parte de atrs del

equipo.

19

El nuevo sistema ha sido usado durante tres

meses en el Northern Link. Veidekke infor-

ma que la complejidad del sistema de tne-

les subterrneos, con tneles curvos, ascen-

sos y descensos, ha hecho a veces difcil ver

los prismas de lser del tnel. Por lo que el

sistema ha sido utilizado en un 75% de la

construccin de tneles.

Ahorra tiempo y dinero

Anders stberg, Manager de Planta y Ma-

quinaria de Veidekke dice que el sistema ya

ha aumentado la precisin. 'Medimos la

precisin lograda el primer da que usa-

mos el Total Station y el resultado fue muy

bueno. El tiempo de montaje tambin es

mnimo comparado con el usual con un

supervisor. Pero fnalmente, pienso que el

mayor benefcio para nosotros ser reducir

la sub-excavacin cuando combinamos los

sistemas Total Station y Tunnel Profler.

Corregir la sub-excavacin es caro, por lo

que este sistema nos ahorrar mucho tiem-

MINING &

CONSTRUCTION

Tunelera de alta precisin

Total Station Navigation es parte del concepto

Tunelera de Alta Precisin (http en sus siglas

inglesas) de Atlas Copco.

Apunta ayudar a los usuarios de equipos de

perforacin de Atlas Copco niveles ms altos de

calidad y productividad en tunelera usando equi-

pamiento agregado. HPT presenta 5 innovaciones

para los equipos de Atlas Copco, basadas en la

ms reciente tecnologa y sus conocimientos so-

bre tunelera: el software Tunnel Manager, Mea-

surement While Drilling, Total Station Navigation,

Atlas Copco Tunnel Proler, Rig Remote Access y

Rig Remote Access Server. Para ms informacin

visite, por favor,atlascopco.com/hpt.

Leica Geosystems

El veloz y preciso sistema Total Station Navigation

es resultado de la cooperacin entre Atlas Copco

Rock Drills AB y Leica Geosystems AG. Atlas

Copco y Leica alcanzaron un acuerdo en 2008 de-

niendo a Atlas Copco como un socio OEM de los

productos Leica Red Line integrados con equipos

subterrneos y de supercie. El acuerdo permite

a Atlas Copco integrar los ltimos desarrollos de

Leica en sensores de navegacin y posiciona-

miento con equipos de perforacin subterrneos

y de supercie. Total Station Navigation para

Boomer y Boltec es la primera de una serie de

opciones para posicionamiento rpido y preciso

de los equipos.

po y dinero. Por la experiencia que tene-

mos hasta ahora con Total Station, pienso

que los contratistas escandinavos lo adop-

tarn pronto. M&C 2s09

1. Para establecer su

posicin correcta, el

sistema Total Station

Navigation mon-

tado en un trpode

determina primero

un punto fjo en el

equipo.

3. El sistema encuentra

despus la posicin del

equipo en el tnel loca-

lizando prismas de refe-

rencia montadas en las

paredes del tnel.

4. Las coordenadas son calculadas

instantneamente en la computadora

del equipo donde, oprimiendo un bo-

tn, el operador despliega la informa-

cin en la pantalla.

20

a carga y el transporte en minas sub-

terrneas con altura restringida plante

exigencias extraordinarias a los equi-

pos de minera. La altura, antes que la po-

tencia, la velocidad o el confort, se convierte

en el factor principal.

Atlas Copco es un gran impulsor de este

desarrollo y ha desarrollado con xito la mejor

tecnologa disponible en su gama de LHDs de

bajo perfil . El Scooptram ST600LP, lanzado

en 2000 permite operar en galeras subterr-

neas con una altura del techo de 1,8 m. Ahora

el lmite ha sido reducido an ms, a slo 1,6 m.

Adems de recortar 20 cm de la altura to-

tal, el nuevo Scooptram ST7LP es una unidad

ms compacta y robusta que ofrece mayor ca-

pacidad de desplazamiento, mayor fuerza de

maniobra, movimiento de brazo ms rpido y

mejor desempeo en pendientes.

Contribucin sudafricana

Muchas contribuciones al diseo del ST7LP

vinieron de experiencias en Sudfrica donde

una flota de unidades ST600LP han cargado

240.000 ton/mes en la mina Waterval de An-

glo Platinum. Personal de Anglo Platinum

tambin participo en el desarrollo del nuevo

modelo en Suecia.

Aparte de reducir la altura, los diseado-

res se han concentrado tambin en mejorar el

consumo de aceite, la vida de cubiertas y del

motor, el costo por hora y la ergonoma de la

cabina del operador.

'Hemos alcanzado todas esas metas, y

ms, dice Erik Svedlund, manager de pro-

ducto de Atlas Copco para equipos LHD. 'El

frente de las dos unidades es bastante similar

pero el ST7LP ha sido modificado para so-

portar el aumento de carga. El diseo de la

MANTEN

L

Atlas Copco ha recortado 20 centmetros de altura a su LHD

Scooptram ST600LP. Ahora, con una altura de 1,4 m, el Scooptram

ST7LP es uno de los ms notables LHDs de bajo perl del mercado.

Una sonrisa de satisfaccin:

El operador Citioza Buster

Mojo, de la mina Water-

val, Sudfrica. Personal de

Waterval participaron en el

desarrollo del nuevo Scoop-

tram ST7LP.

parte trasera del ST7LP es completamente

nuevo, construido especficamente para apli-

caciones en galeras reducidas, con una cota

baja y fuerte en la parte superior para sopor-

tar el contacto con el techo.

Con 8,4 m de longitud, el nuevo LHD es

ms corto que el ST600LP y tiene 2,6 m de

ancho. El peso total es de unos 19.100 kg lo

que supera en 1.060 Kg. al ST600LP. Pero,

con 9.300 Kg. adelante y 9.800 kg atrs, las

cargas sobre los ejes se distribuyen ms equi-

libradamente.

Nueva solucin para el motor

En gran medida, las dimensiones compac-

tas surgen de la instalacin de un nuevo

motor Cummins QSB de 6,7. Esta unidad

de 6 cilindros, norma Tier 3, produce 144

Kw. (193 hp) y un torque mximo de 931

Nm, comparado con los 136 kw y 667 Nm

del motor del ST600LP.

Para mantener el combustible tan limpio

como sea posible, el ST7LP tiene dos fil-

tros instalados en serie.

El filtro primario tiene una

gran superficie de filtrado y una tasa

de 2 micrones, que limpia el combustible

de agua y contaminantes. A medida que la

suciedad se junta en el filtro sube el nivel

de combustible. Esto se ve en el soporte

transparente del filtro. Cuando el nivel de

combustible ha llegado a la parte superior

del filtro, es momento de cambiarlo. Debi-

do a esta caracterstica especial, el filtro slo

necesita ser cambiado cuando su condicin

lo indica.

La unidad tiene 4 marchas hacia delante

y 4 hacia atrs, y un convertidor de torque

integrado. Una unidad de control de trans-

misin (TCU) controla los valores propor-

cionales para cambios de marcha totalmen-

te modulados. El operador puede conducir

en modo automtico o semiautomtico. En

modo automtico, el operador selecciona

la marcha ms alta deseada y la maquina

elegir la marcha ms adecuada al factor

PRODUCTOS

PROGRESOS

PRODUCTOS

PROGRESOS

MINING &

CONSTRUCTION

21

MINING &

CONSTRUCTION

de carga, velocidad, posicin del acele-

rador, etc. En modo semiautomtico, el

operador selecciona manualmente la

marcha preferida y limita los cambios

a marchas superiores. La TCU no

har un cambio que pueda daar la

transmisin o el motor, como altera-

ciones que pueden pasar el motor de

revoluciones. Tampoco sorprender al

operador subiendo a un cambio superior

al fijado, para eliminar un riesgo de segu-

ridad cuando se conduce cargado en una

rampa descendente. El estado de la transmi-

sin es monitoreado constantemente. Cual-

quier problema ser presentado al operador

y registrado en la mquina.

El nuevo tren de potencia da al ST7LP

una capacidad de desplazamiento de 6.800

Kg. (ST600LP = 6.000 kg) o 5.800 kg con

un balde con eyector EOD (Eject-O-Dump).

El control de traccin limita la potencia tras-

mitida a las ruedas durante la remocin de

escombros, aumentar el desempeo de car-

ga, minimizar el patinado de las ruedas y re-

ducir el desgaste de las cubiertas. Cuando se

activa la funcin, el torque transferido a las

ruedas es limitado electrnicamente. As, el

operador puede atacar la pila de escombros

con plena aceleracin y concentrarse en lle-

nar la pala, sin preocuparse por el patinado

de las cubiertas.