Professional Documents

Culture Documents

Distribución de La Planta

Uploaded by

shara beatrizOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Distribución de La Planta

Uploaded by

shara beatrizCopyright:

Available Formats

Una buena distribucin de la planta es la que proporciona condiciones de trabajo aceptables y permite la operacin mas econmica, a la vez que

mantiene las condiciones optimas de seguridad y bien estar para los trabajadores.

Antes de tomar decisiones sobre la distribucin en planta es conveniente responder a cuatro preguntas:

Objetivo de la distribucin de la planta.

Disminucin de la congestin. Supresin de reas ocupadas innecesariamente. Reduccin del trabajo administrativo e indirecto. Mejora de la supervisin y el control. Mayor facilidad de ajuste a los cambios de condiciones. Mayor y mejor utilizacin de la mano de obra, la maquinaria y los servicios. Reduccin de las manutenciones y del material en proceso. Disminucin del riesgo para el material o su calidad, para la salud y aumento de la seguridad de los trabajadores.

Principios bsicos de la distribucin de la planta.

Principio de la satisfaccin y de la seguridad. Principio de la integracin de conjunto. Principio de la mnima distancia recorrida. Principio de la circulacin o flujo de materiales. Principio del espacio cbico. Principio de la flexibilidad.

Tipos de distribucin.

Cualquiera que sea la manera en que este hecha una distribucin de la planta, afecta el manejo de los materiales, la utilizacin del equipo, los niveles de inventario, la productividad de los trabajadores, e inclusive la comunicacin de grupo y la moral de los empleados.

Distribucin en planta por producto.

es adoptada cuando la produccin est organizada, bien de

forma continua, bien repetitiva, siendo caracterstico el de las cadenas de montaje. el caso ms

VENTAJAS. Manejo de materiales reducido Escasa existencia de trabajos en curso Mnimos tiempos de fabricacin Simplificacin de los sistemas de planificacin y control de la produccin Simplificacin de tareas.

Ausencia de flexibilidad en

el proceso. Escasa flexibilidad en los tiempos de fabricacin Inversin muy elevada Todos dependen de todos Trabajos muy montonos.

DESVENTAJAS.

Distribucin en planta por proceso.

La distribucin en planta por proceso se adopta cuando la produccin se organiza por lotes.

El personal y los equipos que realizan una misma funcin general se agrupan en una misma rea, de ah que estas distribuciones tambin sean denominadas por funciones o por talleres.

Distribucin de la planta por componentes fijos.

Se trata de una distribucin en la que el material o el componente pertenecen a un lugar fijo, todas las herramientas, maquinarias, hombre y otras piezas del material concurrente a ella.

ventajas.

se logra una mejor utilizacin de la maquinaria. Se adapta a gran variedad de producto. Se adapta fcilmente a una demanda intermitente. Presenta un mejor incentivo al trabajador. Se mantiene ms fcil la continuidad en la produccin. No requiere una ingeniera de distribucin costosa.

Desventajas.

Escasa flexibilidad en los tiempos de fabricacin, el flujo de fabricacin no puede ser ms rpido que la actividad ms lenta. Inversin elevada en equipo especifico. Trabajos ms montonos que afecten la moral del personal.

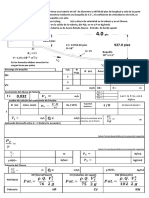

Mtodos de distribucin.

Una buena distribucin reduce al mnimo posible los costos no productivos, como el manejo de materiales y el almacenamiento, mientras que permite aprovechar al mximo la eficiencia de los trabajadores.

Mtodo de diagrama de recorrido.

Es un procedimiento de prueba y error que busca reducir al mnimo posible los flujos no adyacentes colocando en posicin central a los departamentos ms activos.

El mtodo SLP (Planeacin Sistemtica de la Distribucin en Planta).

Este mtodo fue desarrollado por un especialista reconocido

internacionalmente

en materia de planeacin de fbricas, quin ha recopilado los distintos elementos utilizados por los Ingenieros Industriales para preparar y

Para que el mtodo SLP tenga xito, se requieren una serie de datos sugeridos por Richard Muther. Los primeros datos que se deben conocer son

Cdigo

Significado Producto y sus especificaciones Cantidad de producto a elaborar Secuencia de la materia prima en el proceso productivo Insumos requeridos para producir

Q

R S

Tiempo de produccin

You might also like

- 2.3 Reactores de Lecho Fluidizado.Document27 pages2.3 Reactores de Lecho Fluidizado.shara beatrizNo ratings yet

- Entrenamiento BasicoDocument11 pagesEntrenamiento BasicoJhonatan OroNo ratings yet

- Microciclo PerfeccionamientoDocument2 pagesMicrociclo PerfeccionamientoJaume Ramis Claver50% (2)

- Manual Siscont1617 PDFDocument169 pagesManual Siscont1617 PDFRoCa DelMar100% (1)

- 2.9. Distribucion de La PlantaDocument14 pages2.9. Distribucion de La Plantashara beatrizNo ratings yet

- 2.1,2.1.1 y 2.1.2 Reactores Hete.Document11 pages2.1,2.1.1 y 2.1.2 Reactores Hete.shara beatrizNo ratings yet

- 2.3.4. Dos Fases PDFDocument17 pages2.3.4. Dos Fases PDFshara beatrizNo ratings yet

- 4.3 Capital de TrabjoDocument5 pages4.3 Capital de Trabjoshara beatrizNo ratings yet

- El Feminismo en México y El EcológicoDocument14 pagesEl Feminismo en México y El Ecológicoshara beatrizNo ratings yet

- Capitulo 1Document11 pagesCapitulo 1shara beatrizNo ratings yet

- CementacionDocument3 pagesCementacionGonzalo NeiraNo ratings yet

- Guía de Ejercicios Elasticidad 2010Document4 pagesGuía de Ejercicios Elasticidad 2010Rocio Becerra CastilloNo ratings yet

- Educacion Ambiental Unidad 3Document70 pagesEducacion Ambiental Unidad 3DIDIERMAITONo ratings yet

- Ejercicios Adicionales Flexión, Torsión y CorteDocument5 pagesEjercicios Adicionales Flexión, Torsión y Cortenico gNo ratings yet

- Guantes para RodamientosDocument2 pagesGuantes para Rodamientosalex magnaNo ratings yet

- Analisis de Las Cadenas Productivas AgroindustrialesDocument25 pagesAnalisis de Las Cadenas Productivas AgroindustrialesRudimar PetterNo ratings yet

- Guia Nº1 Ejercicios Mecanica de FluidosDocument1 pageGuia Nº1 Ejercicios Mecanica de FluidosA01312078No ratings yet

- Piso Fortaleza Blanco CuDocument2 pagesPiso Fortaleza Blanco CuAngie RodriguezNo ratings yet

- DibujoTecnico IDocument11 pagesDibujoTecnico IIES Valle de Aller100% (2)

- Exposicion Proyecto HuascaranDocument18 pagesExposicion Proyecto HuascaranAnonymous dwq4s8kGyE100% (1)

- NTC 5375-Segunda-ActualizacionDocument42 pagesNTC 5375-Segunda-ActualizacionJorge Luis PantojaNo ratings yet

- Plna de TesisDocument9 pagesPlna de TesisWilfredo Nina TiconaNo ratings yet

- Motor Diesel 2tiemposDocument3 pagesMotor Diesel 2tiemposAbraHam Cueto LoayZaNo ratings yet

- Informe de Pasantías AntonioDocument12 pagesInforme de Pasantías AntonioAntonio RojasNo ratings yet

- CurpDocument1 pageCurpSebastian GarbalenaNo ratings yet

- Causa RaizDocument11 pagesCausa RaizcarlosNo ratings yet

- Inglés Técnico en El IRSODocument164 pagesInglés Técnico en El IRSOandyvecNo ratings yet

- Plan de ExperimentosDocument4 pagesPlan de ExperimentosKaory Loza OchoaNo ratings yet

- Normas EléctricasDocument6 pagesNormas EléctricasCuc CucNo ratings yet

- Shopko y PamidaDocument11 pagesShopko y PamidaAntonio MoncayoNo ratings yet

- Anexo - Ficha de Accesibilidad en La EdificacionDocument26 pagesAnexo - Ficha de Accesibilidad en La EdificacionJean SparrowNo ratings yet

- Planeacion OperativaDocument7 pagesPlaneacion OperativaHugo TrejosNo ratings yet

- ENCOFRADOSDocument32 pagesENCOFRADOSMarcelo ValquiNo ratings yet

- Manual PD ScanDocument75 pagesManual PD ScanAndrés Husiel Cano HurtadoNo ratings yet

- Proyecto Final ManufacturaDocument31 pagesProyecto Final ManufacturaEdwin Javier Euceda RosadoNo ratings yet

- Plan de Trabajo - Pat TayacajaDocument48 pagesPlan de Trabajo - Pat TayacajaRoberto Vidal Ruiz SocualayaNo ratings yet

- Pregunta 02 - Presiones Gravedad y BoquillaDocument2 pagesPregunta 02 - Presiones Gravedad y BoquillaYENNS VLADIMIR RODRIGUEZ RUIZNo ratings yet