Professional Documents

Culture Documents

5.1. Nguyen Ly Lam Sach

Uploaded by

Nguyen Danh HuyOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

5.1. Nguyen Ly Lam Sach

Uploaded by

Nguyen Danh HuyCopyright:

Available Formats

Tổng công ty Dung dịch khoan và Hoá phẩm Dầu khí - CTCP

Website: www.pvdmc.com.vn

Hệ thống quản lý ISO 9000 - ISO 14000 - OHSAS 18000

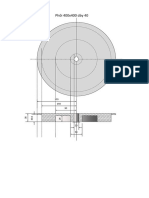

5.1. SƠ ĐỒ NGUYÊN LÝ LÀM SẠCH

BỒN TK6001A

Phương án làm sạch bồn TK6001A Trang 1/12

Tổng công ty Dung dịch khoan và Hoá phẩm Dầu khí - CTCP

Website: www.pvdmc.com.vn

Hệ thống quản lý ISO 9000 - ISO 14000 - OHSAS 18000

MỤC LỤC

PHẦN I: TỔNG QUAN VỀ DỰ ÁN ........................................................................... 3

5.1.1. Thông số bồn TK6001A ................................................................................3

5.1.1.1. Đặc điểm vật lý của bồn .................................................................................3

5.1.1.2. Sản phẩm, cặn trong bồn ................................................................................3

5.1.1.3. Khu vực quanh công trường...........................................................................4

5.1.1.4. Đánh giá .........................................................................................................5

5.1.2. Yêu cầu của nhà máy ......................................................................................5

5.1.2.1. Dầu .................................................................................................................5

5.1.2.2. Cặn .................................................................................................................6

5.1.2.3. Nước thải ........................................................................................................6

5.1.2.4. Tiến độ ...........................................................................................................6

5.1.2.5. Nhân sự ..........................................................................................................6

PHẦN II: QUY TRÌNH DỰ ÁN VÀ CÔNG NGHỆ LÀM SẠCH .............................. 7

5.1.3. Quy trình dự án ..............................................................................................7

5.1.4. Công nghệ được áp dụng trong dịch vụ làm sạch ..........................................8

5.1.4.1. Công nghệ làm sạch .......................................................................................8

5.1.4.2. Công nghệ phân tách cặn .............................................................................11

5.1.4.3. Công nghệ phân tách dầu nước ....................................................................12

Nguyên lý làm sạch bồn TK6001A Trang 2/12

Tổng công ty Dung dịch khoan và Hoá phẩm Dầu khí - CTCP

Website: www.pvdmc.com.vn

Hệ thống quản lý ISO 9000 - ISO 14000 - OHSAS 18000

PHẦN I: TỔNG QUAN VỀ DỰ ÁN

5.1.1. Thông số bồn TK6001A

TK 6001A

5.1.1.1. Đặc điểm vật lý của bồn

Đường kính: 69 m;

Chiều cao: 22,4 m;

Kiểu: mái nổi;

Đáy bồn:

o Đáy hình nón nổi ở trung tâm, góc nghiêng 1/120

o Có 4 rốn hút và đường ống hút đấy

o Có hệ thống đường ống gia nhiệt trên toàn bộ sàn, cách đáy khoảng

450mm

5.1.1.2. Sản phẩm, cặn trong bồn

Thành phần dầu, cặn còn chứa trong bồn:

Chiều cao hiện tại chứa (dầu, sediment, chất xúc tác…) là 2,55m.

Kết quả phân tích mẫu lấy từ bồn TK 6001A chi tiết theo bảng 1a và 1b dưới

đây:

Nguyên lý làm sạch bồn TK6001A Trang 3/12

Tổng công ty Dung dịch khoan và Hoá phẩm Dầu khí - CTCP

Website: www.pvdmc.com.vn

Hệ thống quản lý ISO 9000 - ISO 14000 - OHSAS 18000

Bảng 1a:Mẫu từ bồn TK 6001A được pha loãng với FRN sau đó thực hiện phân tách ly tâm:

No. Samples Diluted oil Water Sediment, undiluted oil

in the FRN, Content, %vol in the FRN,

%vol %vol %vol

01 TK 6001A, 2.2m 99.0 Nil Nil 1.0

02 TK 6001A, 1.7m 99.0 Nil Nil 1.0

03 TK 6001A, 1.2m 99.0 Nil Nil 1.0

04 TK 6001A, 0.8m 93.0 Nil Nil 7.0

05 TK 6001A, 0.4m 78.0 2.2 0.2 19.6

Bảng 1b:Mẫu từ bồn TK 6001A được pha loãng với LGO sau đó thực hiện phân tách ly tâm:

No. Samples Diluted oil Water Sediment, Undiluted oil

in LGO, Content, %vol in LGO,

%vol %vol %vol

01 TK 6001A, 2.2m 99.0 Nil Nil 1.0

02 TK 6001A, 1.7m 99.0 Nil Nil 1.0

03 TK 6001A, 1.2m 99.0 Nil Nil 1.0

04 TK 6001A, 0.8m 98.8 Nil 0.1 10.1

05 TK 6001A, 0.4m 72.8 2.7 0.5 24.0

5.1.1.3. Khu vực quanh công trường

Khu vực trong đê: 100m x 150m

Nguồn nước: cách bồn A khoảng 90m, lưu lượng khoảng 50m3/h

Nguồn hơi: cách bồn khoảng 5m (nằm trên vòng công nghệ)

Nguồn Nitơ: Cách bồn khoảng 50m

Đường ống hồi dầu: Cách bồn khoảng 5m (nằm trên vòng công nghệ)

Vị trí xả nước thải: Cách bồn khoảng 5m (nằm trên vòng công nghệ)

Vị trí nhận cặn rắn: Dự kiến đóng vào thùng phi lưu trữ ở trong công trường, rồi

đưa lên xe chở đến khu vực xử lý cặn thải của đối tác.

Nguyên lý làm sạch bồn TK6001A Trang 4/12

Tổng công ty Dung dịch khoan và Hoá phẩm Dầu khí - CTCP

Website: www.pvdmc.com.vn

Hệ thống quản lý ISO 9000 - ISO 14000 - OHSAS 18000

5.1.1.4. Đánh giá

Bồn cần làm sạch có kích thước lớn, cần có phương án làm sạch có vùng hiệu

quả rộng, và thời gian nhanh chóng, đồng thời hạn chế thời gian đưa người vào

làm việc bên trong bồn để giảm thiểu rủi ro.

Hệ thống đường ống gia nhiệt bên trong bồn có thể làm giảm hiệu quả của các

phương án làm sạch, đồng thời yêu cầu tốn nhiều thời gian cho việc làm sạch

thủ công sau cùng

Sản phẩm cặn trong bồn phức tạp hơn những bồn chứa dầu thô khác. Cần tính

đến những tình huống khó khăn khi lên phương án làm sạch bồn và phương án

phân tách, xử lý dầu và cặn thải.

Không gian quanh bồn đủ rộng để bố trí thiết bị cần thiết

Các nguồn utility đều ở gần bồn, tiện lợi cho việc thực hiện dịch vụ.

5.1.2. Yêu cầu của nhà máy

Nhà thầu có nhiệm vụ:

Hút toàn bộ dầu và cặn từ mức 0.8m trở xuống.

Làm sạch toàn bộ tường, sàn và các bộ phận bên trong bồn đạt yêu cầu có thể

kiểm tra bên trong bồn và làm các công việc không sinh nhiệt mà không cần

đeo đồ trợ thở.

Cặn bên trong bồn cần được phân tách thành:

Dầu để đưa về nhà máy xử lý

Nước được đưa về trạm xử lý nước

Cặn rắn

Sản phẩm phân tách cần đạt các yêu cầu dưới đây:

5.1.2.1. Dầu

Việc thu hồi dầu cần đạt các thông số sau:

Thông số Phương pháp Giá trị yêu cầu Đơnvị

BS&W <0.5 % vol

Size of solid contents <= 20 µm

Nguyên lý làm sạch bồn TK6001A Trang 5/12

Tổng công ty Dung dịch khoan và Hoá phẩm Dầu khí - CTCP

Website: www.pvdmc.com.vn

Hệ thống quản lý ISO 9000 - ISO 14000 - OHSAS 18000

5.1.2.2. Cặn

Các chất thải, cặn rắn cần đạt các yêu cầu dưới đây:

Thành phần cặn rắn yêu cầu phải cao hơn 60% trọng lượng theo phương pháp

kiểm tra ASTM D4807.

Hàm lượng dầu trong cặn rắn ít hơn 5% trọng lượng (theo phương pháp phân

tích được đề xuất bởi nhà thầu và được BSR chấp thuận).

5.1.2.3. Nước thải

Nước thải nhiễm dầu sau khi phân tách cần đạt các yêu cầu dưới đây trước khi hồi

về trạm xử lý nước của nhà máy:

Thông số Phương pháp Giá trị lớn nhất Đơn vị

Returned Flow rate 40 m3/h

Oil (Hydrocarbon) ASTM D3921 350 mg/l

Temperature 50 oC

pH ASTM D1293B 7-8

Total suspended solid APHA 2540 160 mg/l

COD ASTM D1252B 600 mg/l

Phenol ASTM D1783B 50 mg/l

5.1.2.4. Tiến độ

Việc làm sạch được thực hiện trong 50 ngày, tính từ ngày bàn giao bồn cho nhà

thầu tới ngày bồn được làm sạch với sự chấp nhận của BSR, và chịu tác động của các

điều khoản bất khả kháng sẽ nêu trong hợp đồng sau.

5.1.2.5. Nhân sự

Nhà thầu cần cung cấp nhân sự có đủ trình độ, kinh nghiệm, với yêu cầu tối thiểu

dưới đây:

Chỉ huy công trường: 5 năm kinh nghiệm

Giám sát chính: 3 năm kinh nghiệm

Chuyên gia an toàn: 3 năm kinh nghiệm, có chứng chỉ liên quan

Công nhân: 3 năm kinh nghiệm

Lái xe/ lái xe nâng (nếu cần)

Nguyên lý làm sạch bồn TK6001A Trang 6/12

Tổng công ty Dung dịch khoan và Hoá phẩm Dầu khí - CTCP

Website: www.pvdmc.com.vn

Hệ thống quản lý ISO 9000 - ISO 14000 - OHSAS 18000

PHẦN II: QUY TRÌNH DỰ ÁN VÀ CÔNG NGHỆ LÀM SẠCH

5.1.3. Quy trình dự án

Ghi chú:

Việc làm trơ khí bằng Nitơ cần được thực hiện trong suốt quá trình thiết bị vận

hành (Bơm hút dầu dư, tuần hoàn bằng dầu và nước).

Quá trình xử lý chất thải bao gồm xử lý dầu hồi về nhà máy, xử lý cặn rắn, và

xử lý nước thải

Cần thường xuyên lấy mẫu chất thải và phân tích để đánh giá hiệu quả việc xử

lý chất thải

Quá trình làm sạch thủ công (bơm nước áp lực cao) có thể được thay thế bằng

phương án dự phòng trong trường hợp cặn quá rắn.

Nguyên lý làm sạch bồn TK6001A Trang 7/12

Tổng công ty Dung dịch khoan và Hoá phẩm Dầu khí - CTCP

Website: www.pvdmc.com.vn

Hệ thống quản lý ISO 9000 - ISO 14000 - OHSAS 18000

5.1.4. Công nghệ được áp dụng trong dịch vụ làm sạch

Công nghệ được sử dụng trong quá trình thực hiện dịch vụ gồm các công nghệ như sau:

5.1.4.1. Công nghệ làm sạch

Công tác làm sạch bồn chứa dầu là công tác chuyển toàn bộ cặn dầu và dầu dư ra

khỏi bồn chứa dầu đến khi đạt tiêu chuẩn quy định (cold work).

Trong bồn dầu có chứa lượng dầu dư và cặn dầu (hydrocacbon bậc cao như alphalt,

nhựa đường… và cặn rắn như cát, sỏi, rỉ sắt, hạt xúc tác mịn…). Cặn dầu thường ở

dạng đặc sệt không tự chảy và rất khó bơm hút, một số trường hợp hình thành dạng

đống cặn cứng rất khó phá vỡ cấu trúc. Để làm sạch bồn bể chứa phải tiến hành các

biện pháp công nghệ sau:

Phá vỡ lớp cặn bởi dòng dầu thô hoặc nước với lưu lượng cao và áp suất thấp

(khoảng 12bar). Vòi phun có tác dụng phá vỡ và đẩy cặn về rốn dầu sau đó bơm

hút sẽ hút cặn ra ngoài.

Cấp nhiệt qua chính lưu chất phun qua vòi phun làm tan chảy các hydrocacbon

bậc cao và làm lỏng hóa cặn.

Trong một số trường hợp cặn quá rắn khó phá vỡ phải sử dụng vòi phun nước

áp lực cao (300-600 Bar) để phá vỡ lớp cặn.

Dùng nước nóng (50-60oC) phun bắn toàn bộ thành bồn để làm tan chảy toàn

bộ dầu bám dính trên thành bồn và trên đường ống trao đổi nhiệt, các góc khuất.

Để đảm bảo an toàn cháy nổ, biện pháp nạp khí trơ vào trong bồn được áp

dụng. Ngăn chặn hiện tượng cháy nổ do hơi hydrocacbon trong bồn thì phải

đảm bảo nồng độ oxy trong bồn duy trì nhỏ hơn 8% và các thiết bị được nối đất

tránh hiện tượng tích điện.

Các biện pháp công nghệ nêu trên được thể hiện trong sơ đồ công nghệ như

sau:

Nguyên lý làm sạch bồn TK6001A Trang 8/12

Tổng công ty Dung dịch khoan và Hoá phẩm Dầu khí - CTCP

Website: www.pvdmc.com.vn

Hệ thống quản lý ISO 9000 - ISO 14000 - OHSAS 18000

Nguyên lý làm sạch bồn TK6001A Trang 9/12

Tổng công ty Dung dịch khoan và Hoá phẩm Dầu khí - CTCP

Website: www.pvdmc.com.vn

Hệ thống quản lý ISO 9000 - ISO 14000 - OHSAS 18000

Thuyết minh quy trình công nghệ:

Nhìn chung, đối với bồn bể chứa dầu thô cần phải thực hiện qua 3 bước chính như sau:

Bước 1: Phun rửa tuần hoàn bằng chất pha loãng cặn dầu (diesel, condensat,

hoặc chính loại dầu thô trong bồn) ở 140oF (60oC) cho tới khi cặn rắn được lấy

hết ra ngoài.

Bước 2: Phun rửa tuần hoàn nước hoặc dung dịch hoá chất để hòa tan hết

hydrocarbon cho đến khi nước bơm hút ra khỏi bồn không có cặn.

Bước 3: Rửa sạch (tráng) bồn bể bằng nước sạch hoặc nước biển tới khi độ dẫn

đạt yêu cầu.

Trước khi tiến hành vận hành hệ thống phun rửa trong bồn bể, chúng ta phải nạp

khí N2 vào trong bồn bể để bể làm giảm nồng độ khí ôxy xuống dưới 8%, giúp ngăn

ngừa nguy cơ cháy nổ.

Sau đó chất pha loãng cặn dầu (diesel, condensat, hoặc chính dầu thô trong bồn…)

từ bồn T1 sẽ được bơm P1, 2, 3, 4 hút vào bồn bể cần làm sạch, trước khi vào bồn bể

cần làm sạch thì lượng chất pha loãng cặn dầu này đi qua thiết bị gia nhiệt và được gia

nhiệt lên khoảng 140°F (60oC).

Để gia nhiệt chúng ta sử dụng hơi từ nồi hơi hoặc hơi của nhà máy. Chất pha loãng

cặn dầu sau khi đã gia nhiệt được phun qua đầu phun làm sạch tự động để pha loãng cặn.

Với nhiệt độ khoảng 60oC, các cặn rắn trong bồn bể sẽ bị tan chảy dầu tạo điều kiện

thuận lợi để bơm hút P5, 6 hút hết cặn rắn ra ngoài bồn bể. Lượng chất pha loãng cặn dầu

tuần hoàn được tính toán tại công trường dựa trên chi tiết bồn bể được làm sạch.

Khi bơm chìm vận chuyển cặn rắn và chất pha loãng cặn dầu về các mô đun phân

tách cặn rắn, tại đây cặn rắn sẽ bị loại bỏ và chất pha loãng cặn dầu sẽ tuần hoàn lại bể

T1 để tiếp quá trình gia nhiệt, hút cặn rắn ra khỏi bồn bể. Bơm chìm phải là loại bơm

chạy bằng dầu thuỷ lực đáp ứng yêu cầu chống cháy nổ.Dầu thuỷ lực được bơm từ

bơm thuỷ lực PowerPAC sẽ được bơm đẩy với áp suất cao qua bơm chìm, chính dòng

dầu thuỷ lực này làm quay các quạt của bơm chìm.

Quá trình pha loãng và hút cặn dầu được tiến hành liên tục cho đến khi không thấy

cặn rắn được hút ra khỏi bồn bể qua bơm chìm và chỉ có pha lỏng được hút ra và tuần

hoàn lại. Khi quá trình hút cặn này kết thúc, chất pha loãng sẽ được bơm trở lại bể

chứa T2bơm trả lại khách hàng.

Nguyên lý làm sạch bồn TK6001A Trang 10/12

Tổng công ty Dung dịch khoan và Hoá phẩm Dầu khí - CTCP

Website: www.pvdmc.com.vn

Hệ thống quản lý ISO 9000 - ISO 14000 - OHSAS 18000

Tiến hành rửa tuần hoàn bằng nước nóng (50-60oC) thông qua bể T1 và hệ thống

bơm CIP.Nước sạch hoặc nước biển sẽ được nạp trong bể T2 sẽ được bơm hút P1, 2,

3, 4 hút vào bồn bể.Nước này cũng được gia nhiệt khoảng 60oC để cho quá trình hút

tách được hiệu quả.

Quá trình tuần hoàn này được thực hiện liên tục đến khi nước ra ngoài không thây

thay đổi về độ bẩn.

Sau đó bồn bể được tráng bằng nước sạch trong vòng 60-90 phút.

5.1.4.2. Công nghệ phân tách cặn

Cặn dầu được phân tách qua 03 công đoạn tương ứng với 3 công nghệ phân tách

khác nhau, cụ thể như sau:

Phân tách bằng lực trọng trường:

Hỗn hợp chất lỏng/rắn chảy qua bể lắng, do cặn rắn và dầu có khối lượng chênh

lệch nhau nên cặn rắn sẽ lắng xuống đáy bể và chất lỏng sẽ chảy lớp trên. Quá trình

lắng cặn rắn phụ thuộc vào sự chênh lệch khối lượng riêng, chế độ chảy của dòng và

đặc tính hóa lý của chất lỏng (dầu/nước). Quá trình sa lắng cặn rắn sẽ diễn ra rất

nhanh nếu sự chênh lệch khối lượng của cặn rắn và chất lỏng càng lớn và quá trình

lắng có hiệu quả nếu chế độ chảy là chảy dòng (chuẩn số Re<2100).

Công nghệ này chỉ tách cặn rắn ở mức thô và trong cặn rắn chứa nhiều dầu.Vì vậy

cặn rắn sau quá trình phân tách cần được xử lý tiếp để tách tiếp dầu trong cặn.

Phân tách bằng sàng rung

Quá trình phân tách nhờ sàng rung được thực hiện dựa trên sự khác nhau về kích

thước, hạt rắn có kích thước lớn sẽ được giữ trên mặt sàng còn chất lỏng và hạt rắn

kích thước nhỏ sẽ chảy qua mắt sàng xuống dưới sàng. Để quá trình lọc qua sàng có

hiệu quả cao nếu sàng được rung. Tác động rung sàng có 2 tác dụng thúc đẩy quá trình

phân tách: đẩy cặn rắn ra ngoài và hạt rắn sẽ nhảy trên sàng tránh tắc sàng và giúp cho

chất lỏng chảy qua sàng tốt hơn.

Quá trình sàng rung phụ thuộc vào cường độ rung, góc nghiêng của sàng, kích

thước của sàng và tính chất hóa lý của cặn rắn/chất lỏng.

Phân tách bằng ly tâm

Quá trình phân tách bằng lực li tâm được thực hiện dựa trên sự chênh lệch khối

lượng riêng và lực li tâm.Dưới tác dụng của lực li tâm chất có khối lượng riêng lớn

Nguyên lý làm sạch bồn TK6001A Trang 11/12

Tổng công ty Dung dịch khoan và Hoá phẩm Dầu khí - CTCP

Website: www.pvdmc.com.vn

Hệ thống quản lý ISO 9000 - ISO 14000 - OHSAS 18000

hơn sẽ văng xa hơn so với chất có khối lượng riêng nhỏ.Với hỗn hợp dầu/cặn, cặn sẽ

văng ra xa hơn so với dầu. Công nghệ tách bằng li tâm được thực hiện trên nhiều thiết

bị khác nhau như cyclone, decantor, li tâm 2 pha, li tâm 3 pha…

Cyclone: Hỗn hợp lỏng/rắn đi vào cyclone theo phương tiếp tuyến với tốc độ cao,

hỗn hợp chuyển động theo hình xoắn ốc, chất rắn có lực li tâm lớn hơn sẽ đi phía

ngoài và nhờ lực quán tính sẽ chuyển động xuống đáy của cyclone. Chất lỏng sẽ

chuyển động ra ngoài qua lỗ ở chính tâm cylone.Lực li tâm được tao ra nhờ dòng chất

lỏng chuyển động nên lực li tâm tạo ra là nhỏ vì vậy cyclone chỉ tách được với những

chất có khối lượng riêng chênh lệch đủ lớn.Quá trình tách nhờ cylone phụ thuộc vào

chênh lệch khối lượng riêng, tốc độ dòng chảy, độ mở của đáy xả cặn (độ mở lớn sẽ

làm giảm áp nhưng độ mở nhỏ sẽ làm tắc nghẽn cyclone).Chế độ chạy cyclone là rất

quan trọng, quyết định quá trình phân tách có hiệu quả hay không?

Thiết bị li tâm: thiết bị li tâm tạo ra lực li tâm nhờ động cơ quay lồng li tâm, nhờ lực li

tâm cặn rắn sẽ văng ra xa theo phương bán kính với trục li tâm tại đó có cơ cấu tháo cặn rắn

ra ngoài, chất lỏng sẽ được tháo ra theo hướng trục. Do lực li tâm tạo ra từ động cơ là rất

lớn vì vây quá trình phân tách nhờ ly tâm đạt hiệu quả rất cao ngay cả trường hợp chênh

lệch khối lượng riêng sai khác rất nhỏ như hạt xúc tác và dầu/nước.

5.1.4.3. Công nghệ phân tách dầu nước

Hỗn hợp dầu nước được phân tách nhờ tính chất không tan lẫn và sự chênh lệch

khối lượng riêng của nước và dầu. Hỗn hợp dầu nước được chảy qua ống dẫn/máng/bể

sẽ được phân ra làm 2 pha, pha dầu sẽ nổi lên trên và pha nước sẽ chìm xuống dưới.

Quá trình phân tách hiệu quả với chế độ chảy dòng (chuẩn số Re<2100). Ở chế độ

chảy dòng hỗn hợp dầu/nước không tạo ra chuyển động xoáy (chuyển động xoáy làm

khuấy trộn hỗn hợp dầu/nước) giúp dầu dễ dàng nổi lên trên, ngoài ra ở chế độ chảy

dòng làm các lớp dòng chảy trượt lên nhau giúp các hạt dầu nhỏ dễ dàng tích tụ tạo ra

hạt dầu lớn và nổi lên dễ dàng hơn.

Nguyên lý làm sạch bồn TK6001A Trang 12/12

You might also like

- CV.1271.2021 4953 QD BGDTDocument18 pagesCV.1271.2021 4953 QD BGDTNguyen Danh HuyNo ratings yet

- Banh Da 22-10-11Document1 pageBanh Da 22-10-11Nguyen Danh HuyNo ratings yet

- LyThuyetDothi-Seminar06 03 22-NTThoaDocument21 pagesLyThuyetDothi-Seminar06 03 22-NTThoaNguyen Danh HuyNo ratings yet

- Mẫu-3-213.-Nhận-xét-nơi-cư-trú 2020. ĐUKDocument2 pagesMẫu-3-213.-Nhận-xét-nơi-cư-trú 2020. ĐUKNguyen Danh HuyNo ratings yet

- Camera của hãng basler Toàn cảnh hệ thống Ứng dụng của robot cầu trụcDocument5 pagesCamera của hãng basler Toàn cảnh hệ thống Ứng dụng của robot cầu trụcNguyen Danh HuyNo ratings yet

- Kiem Tra Tu Khoi Dong Mem May NghienDocument6 pagesKiem Tra Tu Khoi Dong Mem May NghienNguyen Danh HuyNo ratings yet