Professional Documents

Culture Documents

Spears True Union Ball - Ball Check - Three Way Ball Valve Installation Instructions

Uploaded by

TrEnD SeT vicky rioOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Spears True Union Ball - Ball Check - Three Way Ball Valve Installation Instructions

Uploaded by

TrEnD SeT vicky rioCopyright:

Available Formats

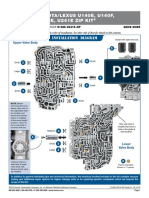

STEP 1 STEP 7 x4

True Union Ball, Ball Check & 3-Way PIPE

Ball Valve Installation Instructions x4 UNION NUT

U.S. Patent No. 6,899,127 & 6,260,819

TU-3A-1112

These instructions cover general ONE-WAY

MOTION

installation for all Spears® PVC & CPVC

True Union 2000 Industrial Ball, Ball

Check & 3-Way Ball Valves, True Union

3-Way Full Port Ball Valves & Regular

Style True Union Ball & Ball Check STEP

STE

EP 2

EP

Valves. All applicable instructions & STEP 8

procedures should be read thoroughly

before starting. Suitability of the intended

service application should be determined

prior to installation. Plastic piping

systems should be engineered, installed,

operated & maintained in accordance

with accepted standards & procedures.

SPECIAL INSTALLATION INFORMATION

True Union type ball valves use removable end connectors. To avoid problems,

NEVER ASSEMBLE THE JOINT TO THE END CONNECTORS WHILE THEY

ARE ATTACHED TO THE VALVE CARTRIDGE. STEP 3

Check Valves may be installed in either horizontal or vertical position with a

minimum of 10 pipe diameters from any pump or other source of turbulence.

Check valves MUST be installed with the valve’s “FLOW” arrow pointing in the

direction of flow. U.S. Patent No. 6,899,127 STEP 9

Vented Ball Valves: (special ordered “Bleach Valve”) Install valve with ball vent-

hole on the pressure (upstream) side when in closed position.

3-Way Ball Valves: Full port and diverter valve styles.

STEP 4

IMPORTANT: Read Precautions & Warnings for all Valve Installations at the

end of these instructions. It is absolutely necessary that all design, installation,

operation & maintenance personnel be trained in proper handling, installation

requirements and precautions for installation and use of plastic piping systems

before starting.

LUBRICATION WARNING: Some Lubricants, including vegetable oils, are

known to cause stress cracking in thermoplastic materials. Formulation

changes by lubricant manufacturers may alter compatibility of previously

acceptable materials and are beyond our control. Lubricants are not required

for installation of Spears® Valves. STEP

P5

FULL INTERFERENCE FIT

½

INSTALLATION INSTRUCTIONS FOR SOLVENT Socket

Depth

NET FIT

WELDING APPLICATIONS

STEP 10

End

Connector

PIPE End

Connector

Pressure test the system only after all solvent cement joints have fully

O-ring O-ring cured. If any leaks are found at End Connectors during pressure check,

tighten Union Nut 1/16 turn to stop the leak.

Socket Socket

Depth Depth

STEP 6 x4

PIPE

Choose Correct x4 UNION NUT

Primer & Applicater

ONE-WAY

MOTION

1 2 3

THREADED CONNECTIONS FLANGED CONNECTIONS STEP 3

BOLT TORQUES

WARNING: SOME PIPE JOINT COMPOUNDS OR PTFE PASTES MAY Valve Size Torque Value

CONTAIN SUBSTANCES THAT COULD CAUSE STRESS CRACKING

TO PLASTIC. TRANSITIONS TO METAL PIPE REQUIRE THOROUGH 1/2″ to 1-1/2″ 12 ft. lbs.

CLEANING AND DEGREASING TO REMOVE ANY PIPE THREAD

CUTTING OIL. 3 2″ to 4″ 25 ft. lbs.

1

STEP 1 RECOMENDED SEALANT 2 6″ Venturied 40 ft. lbs.

4

STEP 1

Tighten bolts

in 5 ft. lbs.

increments

TU 2000 Industrial BV Lockout Handle Operation

U.S. Patent No. 6,260,819

TAPE SEALANT

OR

2-3 Wraps

STEP 2

3.5 Mil Thick

PRECAUTIONS AND WARNINGS

STEP 2 APPLY THREAD

SEALANT

CAUTION: The system must be designed and installed so as not to pull the

components in any direction. Pipe system must be cut and installed in such a

manner as to avoid all stress loads associated with bending, pulling, or shifting.

All piping systems must be supported.

CAUTION: BEFORE THE VALVE IS CYCLED, all dirt, sand grit or other

material shall be flushed from the system. This is to prevent scarring of internal

components; e.g. ball, cup, wedge, seats, etc.

WARNING: System should not be operated or flushed out at flow velocities

greater than 5 feet per second.

STEP 3

WARNING: All air must be bled from the system during the initial fluid fill.

Pressure testing of the system must not be made until all solvent cement joints

have properly cured. Initial pressure testing must be made at approximately

10% of the system hydrostatic pressure rating to identify potential problems

prior to testing at higher pressures.

NOT FOR DISTRIBUTION OF COMPRESSED AIR OR GAS.

SPEARS® MANUFACTURING

COMPANY

CORPORATE OFFICE

15853 Olden Street, Sylmar, CA

91342

PO Box 9203, Sylmar, CA 91392

(818) 364-1611

www.spearsmfg.com

© Copyright 2017 Spears® Manufacturing Company. All Rights Reserved.

Printed in the United States of America 01/17. TU-3A-1112

4 5

PASO 1 PASO 7 x4

Instrucciones de Instalación de Tuberia

PIPE

Válvulas de Bola, Check y de 3-Vías x4

Tuerca de

UNION NUT

Union

Patente de EE. UU. No. 6,899,127 & 6,260,819

TU-3A-1112

Estas instrucciones cubren la instalación general

para todas las válvulas de bola de Spears® PVC Movimiento

ONE-WAY

y CPVC de estilos True Unión 2000 Industrial Unidireccional

MOTION

de Bola, de Retención de Bola y válvulas

de bola de 3-Vías y 3-Vías y 3-Vías de paso

completor las Válvulas de Bola y de Retención

de Bola de estilo True Union Regular. Todas

las instrucciones y procedimientos aplicables PASO

SO 2

deben ser leídos a fondo antes de comenzar. PASO 8

La conveniencia del uso previsto del servicio

se debe determinar antes de la instalación. Los

sistemas de tubería plásticos se deben dirigir,

instalar, funcionar y mantener de acuerdo con

estándares y procedimientos aceptados para

los sistemas de tuberías plásticos.

INFORMACIÓN DE LA INSTALACIÓN ESPECIAL Las válvulas de bola tipo True Unión

utilizan conectores finales desprendibles. Para evitar problemas, NUNCA MONTE

LA TUBERIA CON LOS CONECTORES FINALES MIENTRAS QUE SE UNEN AL

CARTUCHO DE LA VÁLVULA.

Las Válvulas de Retención de Bola: pueden ser instaladas en la posición horizontal o

vertical con un mínimo de distancia de diez (10) diámetros de tubería tomados desde PASO 3

cualquier bomba u otra fuente de turbulencia. Las válvulas de retención DEBEN ser

instaladas con las flechas de “FLUJO“ apuntando en dirección del flujo. Patente de

EE.UU. No. 6,899,127

Válvulas con Respiradero de Bola: (Ordenado Especial para uso con

hipoclorito del sodio “Decolorante”) Instale la válvula con el respiradero de la PASO 9

bola en el lado (por aguas arriba) de la presión en la posición cerrada.

Válvulas de 3-Vías: Válvulas de estilo de paso completo y desviador.

IMPORTANTE: Lea las precauciones y las advertencias para todas las

instalaciones de válvulas en el final de estas instrucciones. Es absolutamente PASO 4

necesario que todo el personal de diseño, instalación, operación y

mantenimiento se encuentre capacitado en el manejo adecuado, en

requerimientos de instalación y precauciones para la instalación y el uso de un

sistema de tuberías plásticas antes de empezar.

ADVERTENCIA DE LA LUBRICACIÓN:

Algunos lubricantes, incluyendo los aceites vegetales, se sabe que provocan la

formación de fisuras en los materiales termoplásticos. Los cambios en la formulación

por parte de los fabricantes del lubricante pueden alterar la compatibilidad de los

materiales previamente aceptables y están fuera de nuestro control. No se requieren los

lubricantes para la instalación de las válvulas de Spears®. PASO

SO 5

AJUSTE DE INTERFERENCÍA COMPLETA

INSTRUCCIONES DE INSTALACIÓN PARA USOS ½ Profundidad Ajuste Neto

CON CEMENTOS SOLVENTES de la Conexión

Las instrucciones se aplican a las válvulas de Bola, de Retención de Bola y de

P

PIPE PASO 10

Conector

TUBO

de extremo Conector

3 Vías.Todos los componentes se deben quitar de su empaquetado o envases y ex (o conexión Final

a la válvula)

Haga la prueba hidrostática del sistema solamente después de

poner al ambiente de la instalación para un mínimo de una hora para balancear

termal todos los componentes. Aro Tórico

que todas las juntas cementadas hayan curado completamente. Sí

Profundidad Profundidad

encuentra fugas en los conectores de extremo durante la prueba de

Aro Tórico

de la de la

Conexión Conexión

presión, apriete la tuerca 1/16 de vuelta para detener la fuga.

2. Conector Final

3. Cuerpo de Válvula PASO 6 x4

Ball Check

Tuberia

PIPE

Tuerca de

3. Cuerpo de Válvula Escoja el aplicador y x4 UNION NUT

Union

1. Tuerca de de bola

Unión primer correcto

5. Aro Tórico

3. Cuerpo de Movimiento

ONE-WAY

Válvulade Unidireccional

MOTION

de 3-Vias

4. Sósten Típica de la Válvula

1 2 3

CONEXONES ROSCADAS CONEXIONES BRIDADAS PASO 3 ESFUERZOS DE TORSIÓN DEL PERNO

ADVERTENCIA: ALGUNOS COMPUESTOS PARA LA UNION DE TUBERIAS O

GOMAS DE PTFE PUEDEN CONTENER SUSTANCIAS QUE PODRÍAN CAUSAR LA Tamaño De la Válvula Valor Par de Apriete

FORMACIÓN DE FISURAS EN MATERIALES TERMOPLÁSTICOS.

1/2″ a 1-1/2″ 12 ft. lbs.

3

2″ a 4″ 25 ft. lbs.

PASO 1 SELLANTE RECOMENDADO 1

2 6″ Venturied 40 ft. lbs.

4

PASO 1

Apriete los

pernos en

incrementos de

5 pies/libras

OPERACIÓN DE BLOQUEO DE MANIJA DE LA VÁLVULA

Ó

DE BOLA TU 2000 INDUSTRIAL

Patente de EE.UU. No. 6,260,819

SELLADOR DE CINTA

PASO 2

Grosor de 3.5 mil Envuelva de 2-3 vueltas

PASO 2 Aplique el Sellador PRECAUCIONES Y ADVERTENCIAS

de Roscas

PRECAUCIÓN: El sistema se debe diseñar e instalar para no estirar de los componentes

en cualquier dirección. El sistema de la tubería debe ser cortado e instalado en tal

manera en cuanto a evitar todas las cargas de la tensión asociadas a la flexión, a tirar, o

a cambiar de lugar. Todos los sistemas de tubería deben ser sostenidos.

PRECAUCIÓN: ANTES DE QUE SE COMPLETE UN CICLO LA VÁLVULA, toda la

suciedad, la arena o otro material serán limpiada con un chorro de Agua del sistema.

Éste debe prevenir marcar con una cicatriz de componentes internos; e.g. bola, copa,

cuña, asientos, etc.

ADVERTENCIA: El sistema no se debe operar o enjuagar en las velocidades del flujo

PASO 3 mayor de 5 pies por segundo.

ADVERTENCIA: Todo el aire debe ser sacado del sistema durante el relleno inicial de

liquido. La prueba de presión del sistema no debe ser hecha hasta que todas las juntas

del solvente del cemento han sido curadas correctamente. La prueba de presión inicial se

debe hacer en aproximadamente 10% del grado hidrostático de la presión del sistema

para identificar.

NO PARA DÌSTRIBUCÌÓN DE AIRE COMPRIMIDO O GASES.

RASANTES

SPEARS® MANUFACTURING

COMPANY

CORPORATE OFFICE

15853 Olden Street, Sylmar, CA

91342

PO Box 9203, Sylmar, CA 91392

(818) 364-1611

www.spearsmfg.com

© Copyright 2017 Spears® Manufacturing Company.

Derechos reservados. Impreso en EE. UU. 01/17 TU-3A-1112

4 5

You might also like

- U140e U241e Zip inDocument10 pagesU140e U241e Zip inAnonymous DNM4ZI100% (4)

- GM 4L60-E, 4L65-E, 4L70-E Sure Cure KIT: Installation DiagramDocument13 pagesGM 4L60-E, 4L65-E, 4L70-E Sure Cure KIT: Installation DiagramHola ValdeNo ratings yet

- 8L90 Valvule BodyDocument10 pages8L90 Valvule BodyJose Andres HuertaNo ratings yet

- 4r75 Transmision PDFDocument10 pages4r75 Transmision PDFCarlos Arturo de Dios100% (1)

- Aw5550SnZip 1580008475 PDFDocument10 pagesAw5550SnZip 1580008475 PDFyhovany100% (1)

- Aw60 40le Zip in PDFDocument10 pagesAw60 40le Zip in PDFJosé Monteiro100% (2)

- Spears Tru Union Ball Valve Installation InstructionsDocument2 pagesSpears Tru Union Ball Valve Installation InstructionsTrEnD SeT vicky rioNo ratings yet

- Flexible HoseDocument1 pageFlexible HoseHesti WulandariNo ratings yet

- Precision Plumbing Products: "Specify With Confidence - Install With Pride"Document2 pagesPrecision Plumbing Products: "Specify With Confidence - Install With Pride"SAURABH PRADHANNo ratings yet

- Service N ValveDocument30 pagesService N ValvemecambNo ratings yet

- Two Way ValveDocument4 pagesTwo Way ValveShakir AnsariNo ratings yet

- Time Flow Basin Pillar Tap - Push ButtonDocument6 pagesTime Flow Basin Pillar Tap - Push ButtonDota NgNo ratings yet

- Precision Plumbing Products: "Specify With Confidence - Install With Pride"Document2 pagesPrecision Plumbing Products: "Specify With Confidence - Install With Pride"Mai Tuan AnhNo ratings yet

- Wayne-Dresser 1V, 2V & 3V Retrofit For Healy Systems, Inc. MODEL VP1000 Vapor Recovery Assist SystemDocument17 pagesWayne-Dresser 1V, 2V & 3V Retrofit For Healy Systems, Inc. MODEL VP1000 Vapor Recovery Assist SystemRafatHatmNo ratings yet

- 2 / " Pressure, Vacuum & Turbo Gauges: Installation Instructions 1 16Document2 pages2 / " Pressure, Vacuum & Turbo Gauges: Installation Instructions 1 16Tânia RodriguesNo ratings yet

- LA Series Lateral Three-Way True Union Ball Valves: Key FeaturesDocument2 pagesLA Series Lateral Three-Way True Union Ball Valves: Key FeaturesChan Chi Wong PenNo ratings yet

- Boost Valve Kit: Toyota/Lexus U140E, U140F, U240E, U241EDocument1 pageBoost Valve Kit: Toyota/Lexus U140E, U140F, U240E, U241EossoskiNo ratings yet

- Effective Pump Swap Maximizing Production and Well Uptime: Through Tubing Conveyed ESPDocument14 pagesEffective Pump Swap Maximizing Production and Well Uptime: Through Tubing Conveyed ESPMustafa NaithelNo ratings yet

- Precision Plumbing Products: "Specify With Confidence - Install With Pride"Document2 pagesPrecision Plumbing Products: "Specify With Confidence - Install With Pride"Mohamed RaafatNo ratings yet

- In07 05Document2 pagesIn07 05medjebeurmoustafaNo ratings yet

- File 1448492388Document1 pageFile 1448492388Remy MendozaNo ratings yet

- Dynapak 2020Document36 pagesDynapak 2020Juan MeloNo ratings yet

- Hose AssemblyDocument1 pageHose AssemblyScott SepperNo ratings yet

- Spears Butterfly Valve InstallationDocument1 pageSpears Butterfly Valve Installationimmanuel izaniNo ratings yet

- Nissan Re4Fo4A, Ford 4F20E: Accumulator Valve KitDocument2 pagesNissan Re4Fo4A, Ford 4F20E: Accumulator Valve Kitflash_24014910No ratings yet

- Cosasco Side Tee Access Fittings PDFDocument2 pagesCosasco Side Tee Access Fittings PDFMonica EguanNo ratings yet

- VP 500 S - ManualDocument16 pagesVP 500 S - Manualapi-3731827No ratings yet

- 10-12si Brush Holder ReplacementDocument1 page10-12si Brush Holder Replacementrogerc1894No ratings yet

- PivsuexDocument7 pagesPivsuextthenryNo ratings yet

- AX-VAL-123+K-CP Installation Guides WEBDocument6 pagesAX-VAL-123+K-CP Installation Guides WEBChaaru PunianiNo ratings yet

- 巴尔顿 Bardon: Before You BeginDocument12 pages巴尔顿 Bardon: Before You BeginRudi PrasetyoNo ratings yet

- Imo-206en 1-07Document2 pagesImo-206en 1-07HASBUL AZIZI BIN MAHMUNNo ratings yet

- Read Instructions Before Installing: Losed YstemDocument2 pagesRead Instructions Before Installing: Losed YstemPuji NugrohoNo ratings yet

- H Series Valves-EN PDFDocument12 pagesH Series Valves-EN PDFMauricio GarciaNo ratings yet

- Solenoid Modulator Valve Kit: Toyota/Lexus U140E, U140F, U240E, U241EDocument1 pageSolenoid Modulator Valve Kit: Toyota/Lexus U140E, U140F, U240E, U241EossoskiNo ratings yet

- Inlet Regulating Valve (SD-01-3408)Document6 pagesInlet Regulating Valve (SD-01-3408)emmanuelNo ratings yet

- Slim Temp IOM109 ADocument1 pageSlim Temp IOM109 Aclaudiodicamillo0221No ratings yet

- Potter Air Relief Valve - 5401165 - PavDocument3 pagesPotter Air Relief Valve - 5401165 - PavFrancisco AlarconNo ratings yet

- 1601-6005 FLARESTACK 3in 2021 - PDFDocument1 page1601-6005 FLARESTACK 3in 2021 - PDFFranco Camacho CanchariNo ratings yet

- S SPS100 Silo Protection System User Guide Issue 4Document22 pagesS SPS100 Silo Protection System User Guide Issue 4aditya jangidNo ratings yet

- HD263Document8 pagesHD263Ahamed IbrahimNo ratings yet

- Installation Instructions & Owner's Manual: Autoflo Electronic Steam Unit - Power Humidifier MODELS S2000 AND S2020Document11 pagesInstallation Instructions & Owner's Manual: Autoflo Electronic Steam Unit - Power Humidifier MODELS S2000 AND S2020Dante TorresNo ratings yet

- FI/FE Base Mounted Pumps: Installation and Operation InstructionsDocument4 pagesFI/FE Base Mounted Pumps: Installation and Operation Instructionsh2odavidNo ratings yet

- FlowCon EVC Instr USDocument4 pagesFlowCon EVC Instr USb82monicaNo ratings yet

- Brilliant Wonders 4" Led Bubbler: Installation Instructions & Product ManualDocument16 pagesBrilliant Wonders 4" Led Bubbler: Installation Instructions & Product ManualEmanuel MurilloNo ratings yet

- Ap P04 04L 01e - XPRDDocument2 pagesAp P04 04L 01e - XPRDkjkljkljlkjljlkNo ratings yet

- Jandy Check Valve Installation GuideDocument2 pagesJandy Check Valve Installation GuidejupodeNo ratings yet

- FlowCon EVS Instruction 04 2012Document8 pagesFlowCon EVS Instruction 04 2012Jeff Anderson CollinsNo ratings yet

- Baumer 2VT DS 1208Document2 pagesBaumer 2VT DS 1208BillwallaNo ratings yet

- MODELS 202E/208E Differential Pressure Recorders Installation ManualDocument48 pagesMODELS 202E/208E Differential Pressure Recorders Installation Manualcami90_384375No ratings yet

- Scully Five-Wire Optic Overfill Prevention Sensor: Model Sp-Fu "Scul-Sense" Series / Installation Instructions (Atex)Document4 pagesScully Five-Wire Optic Overfill Prevention Sensor: Model Sp-Fu "Scul-Sense" Series / Installation Instructions (Atex)burhan feraNo ratings yet

- Air Conditioner: Installation ManualDocument21 pagesAir Conditioner: Installation ManualIlyas HabibiNo ratings yet

- Spears Y Strainer Installation InstructionsDocument2 pagesSpears Y Strainer Installation InstructionsTrEnD SeT vicky rioNo ratings yet

- 2.discharge Hose BendDocument1 page2.discharge Hose Bendabdelrahman shaalanNo ratings yet

- Ansul - CV98-CV90-AP-8 Valve Flexible Discharge Bend PDFDocument1 pageAnsul - CV98-CV90-AP-8 Valve Flexible Discharge Bend PDFElieser Júnio100% (1)

- Operator'S Manual Exxxxx-Xxx-X: E Series ValvesDocument24 pagesOperator'S Manual Exxxxx-Xxx-X: E Series ValvesMauricio GarciaNo ratings yet

- Stop Directional Valves 2.5in Thru 3in F 93 5140 PrintDocument1 pageStop Directional Valves 2.5in Thru 3in F 93 5140 PrintEmad SalamaNo ratings yet

- Delco Radio Owner's Manual Model 633; Delcotron Generator InstallationFrom EverandDelco Radio Owner's Manual Model 633; Delcotron Generator InstallationNo ratings yet

- Spears Y Strainer Installation InstructionsDocument2 pagesSpears Y Strainer Installation InstructionsTrEnD SeT vicky rioNo ratings yet

- Yokogawa Model ISC40G Inductive Conductivity Sensor Data SheetDocument12 pagesYokogawa Model ISC40G Inductive Conductivity Sensor Data SheetTrEnD SeT vicky rioNo ratings yet

- Square D PDC6HD6 Power Distribution Data SheetDocument2 pagesSquare D PDC6HD6 Power Distribution Data SheetTrEnD SeT vicky rioNo ratings yet

- Square D HGL36060C PowerPact H-Frame Molded Case Circuit Breakers Data SheetDocument2 pagesSquare D HGL36060C PowerPact H-Frame Molded Case Circuit Breakers Data SheetTrEnD SeT vicky rioNo ratings yet

- Squre D 60107 Circuit Breakers Data SheetDocument3 pagesSqure D 60107 Circuit Breakers Data SheetTrEnD SeT vicky rioNo ratings yet

- Square D QOM50VH Circuit Breakers Data SheetDocument2 pagesSquare D QOM50VH Circuit Breakers Data SheetTrEnD SeT vicky rioNo ratings yet

- Squre D 60127 Circuit Breakers Data SheetDocument2 pagesSqure D 60127 Circuit Breakers Data SheetTrEnD SeT vicky rioNo ratings yet

- Stubbe DHV-712 R Pressure Valve IOMDocument16 pagesStubbe DHV-712 R Pressure Valve IOMTrEnD SeT vicky rioNo ratings yet

- Stubbe DHV-712 Pressure Relief Valve Operating and Maintenace Instructions ManualDocument12 pagesStubbe DHV-712 Pressure Relief Valve Operating and Maintenace Instructions ManualTrEnD SeT vicky rioNo ratings yet

- Squre D 60101 Circuit Breakers Data SheetDocument3 pagesSqure D 60101 Circuit Breakers Data SheetTrEnD SeT vicky rioNo ratings yet

- Squre D 60103 Circuit Breakers Data SheetDocument2 pagesSqure D 60103 Circuit Breakers Data SheetTrEnD SeT vicky rioNo ratings yet

- A-B 700HA Relay Spec SheetDocument4 pagesA-B 700HA Relay Spec SheetTrEnD SeT vicky rioNo ratings yet

- A-B 800T & 800H PilotLight Push Buttons Data SheetDocument77 pagesA-B 800T & 800H PilotLight Push Buttons Data SheetTrEnD SeT vicky rioNo ratings yet

- Stubbe DHV-712 Pressure Relief Valve Data SheetDocument10 pagesStubbe DHV-712 Pressure Relief Valve Data SheetTrEnD SeT vicky rioNo ratings yet

- Straub Flex 1L Coupling Data SheetDocument1 pageStraub Flex 1L Coupling Data SheetTrEnD SeT vicky rioNo ratings yet

- A-B 1492 J IEC Terminal Blocks Data SheetDocument5 pagesA-B 1492 J IEC Terminal Blocks Data SheetTrEnD SeT vicky rioNo ratings yet