Professional Documents

Culture Documents

Guías de Laboratorio LOU II

Guías de Laboratorio LOU II

Uploaded by

Ljubenko Gagliuffi0 ratings0% found this document useful (0 votes)

64 views46 pagesCopyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

64 views46 pagesGuías de Laboratorio LOU II

Guías de Laboratorio LOU II

Uploaded by

Ljubenko GagliuffiCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 46

SIVUVVUUUVUUUYUUEUEVEVUUUEe ees eeuuvevevesereuveuvevey

Facultad de Ingenieria Quimica y Textil

Laboratorio N° 23 - Ingenieria Quimica

GUIAS DE

LABORATORIO

LOU I

aru N* 210 Rimac, Lima 25 Pert Central FIOT 3813849-3813867 Anexo 31, Fax 4817919

E mall: Iab23_figt@uni.edu.pe

Facultad de Ingenieria Quimica y Textil

Laboratorio N° 23 — Ingenieria Quimica

DELEDSRULUD ED DID EE DED ERE ED ODED

V4

a

DISPOSICIONES GENERALES A TOMARSE EN CUENTA DENTRO DEL

LABORATORIO

1. El profesor a cargo, debe estar presente durante toda la Practica de Laboratorio. Se

sugiere que los Profesores consideren dentro de las evaluaciones a los alumnos algunas

preguntas que tengan relacién con el tema de seguridad.

2. Es responsabilidad de los alumnos leer estas disposiciones y adicionalmente las Hojas de

seguridad de los reactivos 0 sustancias con los cuales va a trabajar en el

Laboratorio. Las hojas de seguridad de los reactivos que se usan en el Laboratorio

23/23A estan a su disposici6n, solicitarlas al personal técnico del Laboratorio y leer.

Las Hojas de seguridad deben contener entre otros, la siguiente informacién basica:

Ider

incendios, medidas en caso de escape accidental, manejo y almacenamiento, control de

icacién de los peligros, medidas de primeros auxilios, medidas para la extinci6n de

exposicién y proteccién personal, informacién toxicolégica,

3, Los integrantes del grupo solicitardn su material de trabajo. Sobre la mesa de trabajo

solamente debe encontrarse el material que se esté utilizando en ese momento. Cuide no

solamente el material recibido en su cajén de trabajo, sino toda la infraestructura de la

Universidad.

4, Considere que los ambientes del Laboratorio también son aulas de clase, por lo tanto

no esté permitido el ingreso no autorizado de alumnos 0 personas extrafas que no

yan a realizar la Practica de Laboratorio. No invite a pasar al Laboratorio a otras

personas, en sus horas de clase.

5. No ingrese al laboratorio con nifios, ellos no miden el peligro. Ellos estan expuestos a

los siguientes riesgos dentro del laboratorio: caidas, electrocucién, cortes, golpes,

quemaduras, ete.

6. Cuando se realicen Précticas de Laboratorio obligatoriamente se debe usar mandil de

laboratorio. El Laboratorio proveeré de guantes de cuero en la Practicas que

requieren el uso de vapor de agua procedente del Caldero,

7. Evite trabajar en el Laboratorio en condiciones inseguras.

8. Informe de cualquier condicién 0 acto inseguro observado mientras realiza la

Practica de Laboratorio.

9. Si tiene alguna duda, pregunte. No arriesgue su integridad y la de sus compaiieros.

10. Use bombillas de aspiracion. Evite pipetear con la boca,

SoEVVEEOSEEEESEEEEEEER ESSELTE eeeeeeeawweee”

11. Manipule correctamente todo material que puede ocasionar un accidente: no

caliente sustancias inflamables o peligrosas, nunca lo haga en un recipiente

completamente cerrado.

12. No efectiie experimentos no autorizados.

13, No esta permitido oler 0 probar sustancias desconocidas.

14. No est permitido ingerir alimentos dentro del laboratorio.

15. No est permitido fumar o hacer fuego en los ambientes del laboratorio.

16. Tomar en cuenta que una gran cantidad de sélidos pueden ser explosivos en

contacto con aire. Esto debe ser tomado en cuenta por ejemplo en Ia Priictica de

Secado por atomizacion. Es su responsabilidad proveerse de Ia informacion

necesaria (concentracién del polvo y tamafio de particula) que generan este tipo de

riesgo.

17. No apoyarse en equipos que trabajan a temperatura alta: Intercambiador de calor,

Columna de destilacién, Caldero, por ejemplo.

18. No transporte los balones de gas (O2, CO2, acetileno, etc) si no tiene la experiencia

necesaria. La parte mas fragil de un balén de gas es su valvula de regulacién de

flujo. Un balén Ieno con gas que se cae y a raiz de esto se rompe su valvula, sale

“disparado” como si fuera un gran proyectil causando daiio material o peor ain,

dafio personal, incluso la muerte.

19, Esté terminantemente prohibido el uso del celular, mientras realiza su Préctica de

Laboratorio.

20. Evitar el uso de collares, aretes, pulseras, mandiles desabotonados, cabello suelto,

especialmente cuando se est trabajando con piezas rotatorias, ejemplo: motores,

agitadores, compresores, molinos, fajas, poleas, ete. Se ha comprobado que esta

indumentaria o condicién es la causante de una gran cantidad de accidentes.

21. BI Laboratorio cuenta con un layaojos, una ducha de seguridad y una manta para

apagar llamas. En caso de que alguna persona ha sufrido un accidente que signifique

usar estos dispositivos, aytidela. Si fuera el caso, conduzea a la persona hasta el

Jayaojos, accione Ia palanca y deje que agua fluya sobre sus ojos de 15 a 20 minutos, lo

mismo debera hacer si a una persona le ha caido un dcido o base (no cometer el error de

agregar otro agente neutralizante), use la ducha en ese caso, hagalo de la misma manera

que se ha comentado para el lavaojos.

Si hay un amago de incendio, avise inmediatamente. Si Ud. es personal administrative

del Laboratorio, © Ayudante-alumno, Ud. ha sido capacitado en el uso de

Extinguidores, Recuerde que hay varios de ellos, ubicados en sitios estratégicos del

laboratorio, estén a la vista, selos solamente en el caso de que el fuego recién se ha

aided ddd

iniciado, Si Ud. considera que las lamas ya no se pueden extinguir con un

extinguidor, salga inmediatamente, péngase a buen recaudo.

23. Si hay presencia de llama sobre una persona o sobre un objeto y en éste diltimo caso Ud.

considera que las lamas deben extinguirse para que no se siga propagando, usar el

eextinguidor y en el caso que no se pudiera hacer eso, puede usar la manta contra llamas.

Para ello, jalar la correa (del estuche) que permite acceder a la manta. Cubra con la manta

a la persona (u objeto, en el otro caso) en llamas, a efecto de “ahogar” a las mismas, y

evitar que éstas se propaguen.

24, En el caso de accidente, éste debe ser reportado inmediatamente al Profesor.

el

accidentado ha sufrido una caida desde una altura apreciable, no mover al herido,

salvo que exista peligro de su integridad, por incendio, o por exposicién a productos

quimicos. Los movi

daiios adici

ientos innecesarios pueden agravar su estado u ocasionar

ales. Hablarle y abrigarlo, tratar de mantenerlo consciente en todo

momento.

25. Los integrantes del grupo deberén devolver limpio el material utilizado, a:

mismo

deberdin limpiar su mesa de trabajo y el area de trabajo utilizada,

26. No esté permitido retirarse del drea de trabajo sin antes haber apagado motores, bombas,

agitadores, tableros, con los cuales ha estado trabajando. No puede retirarse del

Laboratorio sin antes haberse asegurado cerrar el grifo de agua, la llave del gas y la

valvula de la linea de vacio.

27..No esti permitido botar al desagite: reactivos, soluciones, s

idos, pulpas, lodos, ete.

28. La no aplicacién de estas reglas conduce a que el alumno sea invitado a retirarse del

Laboratorio, no pudiendo evaluarse en dicho Laboratorio.

29. Sr. alumno: éstas son exactamente las mismas indicaciones que Ud. tendra que impartir a

su personal a su cargo, una vez que egresa de la Universidad, con el objeto de preservar

la integridad de su personal. Empiece a practicarlas desde ahora.

30. La Jefatura no se hace responsable de algan accidente, ocasionado por negligencia,

© por no aplicar estas regl

UNI, 20 de marzo del 2018

LA JEFATURA

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingenieria Quimica y Textil

os Laboratorio de Operaciones Unitarias I

GUiA DE PRACTICA:

DESORCION GASEOSA

1. OBJETIVOS:

Estudio de la operacién unitaria de desorcién gaseosa, a través de medidas experimentales de:

© Medidas de caida de presién en una columna empacada, en empaque seco, variando la

velocidad del gas.

© Medidas de la caida de presién en una columna empacada, con velocidad del liquido

constante, pero variando la velocidad del gas.

* Medidas del grado de separacién para una corrida de desorcién gaseosa para un

determinado flujo de gas y flujo de liquido,

2. FUNDAMENTO TEORICO:

DESORCION GASEOSA:

Es una operacién unitaria que implica la transferencia de masa de un componente (soluto) desde

Ja fase liquida hacia la fase gas.

DEFINICIONES BASICAS:

CAIDA DE PRESION DE UNA COLUMNA EMPACADA: CARGA E INUNDACION.

Para una columna empacada al azar y con los flujos trabajando en contracorriente, la caida de

presién que sufre el gas, es modificada por el flujo del mismo y el flujo de liquido, de acuerdo a

la grafica de la figura |. Notar que a flujo de liquido constante, un incremento en el flujo de gas

va acompaiiado por un incremento en la caida de presién hasta llegar a la condicién de

inundacién, De manera semejante, a flujo de gas constante, un ineremento en el flujo del

liquido, va también acompatado por un aumento en la caida de presién hasta alcanzar la

condicién de inundacin.

Las formas de las curvas de la fig. | es idéntica para todos los sistemas y empaques al azar.

Algunos investigadores llaman al punto de la curva donde empieza a aumentar la pendiente

como “punto de carga” y al punto donde la pendiente es infinita, como “punto de inundacién”.

a9)

SSPE

EEA,

esi

won SP

vere

Yo.

Rip

une 62

pene,

mn

Ni

vue

moe,

vee

-PPSOVVUSSSESESSSSSSEUEESSSSSEVESSSeeeeeeeeeeee,.

Se #~SeeveveeevreeeveeeeyvuyveeeeeeeyveyegeeeeyveveeveevpuvveeuF

Logt AP/2)

ZONA DE INUNDACION

Bek

Log (flujo masico del gas)

Fig. 1: Caida de presién del gas tipica en empaques al azar

En la fig. 1 se observa la existencia de tres zonas: (1) Zona donde se presenta

interferencia entre gas y liquido, lo cual ocurre a flujos bajos; (2) “Zona de carga”

(interferencia media), a flujos superiores y (3) “Zona de inundacién” (violenta

interferencia), a muy altos flujos,

No es muy prictico operar una torre inundada; la mayoria de las torres opera justamente

por debajo o en la parte inferior de la zona de carga.

CAIDA DE PRESION CON UNA SOLA FASE CIRCULANTE: Cuando solo un

fluido Mena los vacios en el lecho, la caida de presién debido a ese tinico fluido que

circula a través de un lecho de sélidos empacados esté razonablemente bien

correlacionada mediante la bien conocida ecuacién de Ergun, la cual se puede aplicar

con igual éxito al flujo de gases y liquidos. Para un tipo y tamaiio especifico de

empaque, la mencionada ecuacién puede simplificarse a:

OP CoG?

ae @M

Zz is

Donde Cp es un parémetro que depende del empaque y que se encuentra en tablas.

CAIDA DE PRESION CON LAS DOS FASES CIRCULANTES: Para el flujo

simultaneo de liquido y gas, correlaciones generalizadas de caida de presion han sido

publicadas por LEVA, ECKERT, NORTON CO. y un sinniimero de fabricantes de

empaque. AcIOmay

UU UU UOTE DOE ELE DEDEDE REEEEEEE LEER S

ALTURA DE UNA UNIDAD GLOBAL DE TRANSFERENCIA DEL LiQUIDO

(Hot):

Se puede calcular mediante:

L

Hrou = Rac xn @)

Desde esta ecuacién se puede calcular el coeficiente global de transferencia de masa de

la fase liquida multiplicada por su superficie interfacial especifica Ka.

ALTURA DE UNA UNIDAD DE TRANSFERENCIA DE LA FASE GAS (Hy):

Este Hyg se puede estimar empleando por ejemplo la correlacién de FELLINGER

Hyg = @.G8.15.Sc°S (3)

Donde el mimero de Schmidt (Sc) se debe utilizar también cuando se trabaje con

sistemas distintos al aire-amoniaco. Las constantes a, y 6 dependen del tipo de relleno

y de la velocidad del gas y del liquido. Estos valores se encuentran en la bibliogratia.

El coeficiente individual de la fase gaseosa Kea se puede calcular con la ecuacién:

G

M10 = RGF Dim i

ALTURA DE UNA UNIDAD DE TRANSFERENCIA DE LA FASE LIQUIDA

(Arp:

Vivian y Whitney sugirieron que:

Hr, = 0.0848 1°28 ()

NUMERO DE UNIDADES GLOBALES DE TRANSFERENCIA DEL LIQUIDO.

(row):

Por definicién:

eee eT U OU UOU OPUS EEE EEEEEEEEBD SS

3. EQUIPO

TORRES EMPACADAS: Son ampliamente usadas en absorcidn y desorcién gaseosa,

destilacién y extraccién liquido-liquido.

Los empaques son también usados como separadores de arrastre y para la remocién de

polvos.

Estas torres estan disponibles en una gran variedad de materiales de construccién, son

extremadamente versatiles y dan buenos rendimientos sobre amplias variaciones en

flujos de liquidos y gases; son usualmente menos costosos que otros tipos de aparatos de

transferencia de masa,

La mayoria de empaques son del tipo de anillos: Raschig, Pall y Hy-Pak; y de

monturas: Berl e Intalox,

APLICACION INDUSTRIAL,

Desorcién gaseosa es ampliamente usada en la remocién de hidrocarburos ligeros de

fracciones de petrdleo.

DESCRIPCIONES DEL EQUIPO A MANEJAR

El equipo consta principalmente (Anexo, fig. 2) de una torre de vidrio de 4 pulgadas de

didmetro interior, rellena con anillos Raschig de vidrio de % pulgada y una altura del

relleno de 48 pulgadas.

Como equipo auxiliar se cuenta con una bomba para el desalojo del liquido del fluido de

fondos de la columna, un compresor para insuflar aire, una valvula reductora de presion

y un sistema neumatico de control del nivel del liquido en el fondo de la columna. Se

cuenta ademas con medidores de flujo tanto del gas como del liquido. La alimentacién

del liquido a la columna es por gravedad.

4. PROCEDIMIENTO EXPERIMENTAL,

Se siguen los siguientes pasos:

Poner en funcionamiento el compresor de aire

2. Preparar una solucién diluida de NH,OH y agregarla en el depésito (1) que alimenta

de liquido a la columna (3). La concentracién deberd variar para cada grupo de

trabajo (guardar esta solucién para el segundo y tercer grupo de alumnos que

también hacen esta practica de laboratorio, en las semanas siguientes).

‘Tomar una muestra de la solucién y titularla con HCI

Purgar la linea de aire, para retirar el agua condensada Y

ey

Av

ris3iN3o

uw

s

x

os ODODE DEDEDE DD DDE LED DUDE ERD DDD DDD DODO ODODE REDS

Primera parte: Caida de presién en empaque seco

5. Mantener un nivel de liquido en los fondos de la columna.

6. Con la valvula de ingreso de liquido cerrada, abrir la vélvula de la linea de entrada

del gas. Anotar para varios flujos de gas, la caida de presién en el empaque leyendo

en el manémetro diferencial la diferencia de nivel en el liquido manomético.

Segunda parte: Ca‘da de presién con dos fases circulantes y flujo de liquido

constante.

7. Para un flujo de liquido constante, variar el flujo de gas. Anotar para varios flujos

de gas, la caida de presién en el empaque leyendo en el manémetro diferencial la

diferencia de nivel en el liquido manométrico.

8. Repetir el paso 7 para un flujo diferente de liquide.

Tercera parte: Corrida de desorcién gaseosa.

9. Fijar el flujo de liquido en un valor determinado con ayuda de la valvula de ingreso

y el rotémetro de liquido (2),

10, Fijar el flujo del gas en un valor determinado con ayuda de la valvula de ingreso y el

rotametro de gas (6). Mantener este flujo de gas con ayuda de la valvula durante toda

la corrida,

11. Tomar muestras del liquido de salida y titularlo con HCl.

12. Medir la temperatura a lo largo de todo el empaque

13. Cuando no varie la concentracién del liquido de salida, se habré legado al estado

estacionario y la corrida habré terminado.

. INFORME

De la primera y segunda parte de la experiencia

1. Obtener la grafica del Log (AP/Z) vs Log (G’), sefialando los puntos de carga y de

inundacién, Observaciones y conclusiones,

2. Usando la fig. 6.34 de la Referencia [1], calcular para cada flujo de liquide y cada

par de valores AP y G’, el valor de Cr. Observaciones y conclusiones.

De la tercera parte de Ia experiencia

3. Calcular el porcentaje de desorcién obtenido para Ja corrida realizada y el porcentaje

de desorcién obtenido si la columna fuera de altura infinita.

Sen SF

re

oo ROU R RRR RRR RRR DERE ORR D ORR REDD DDD ERE UR ROLE EL ODS

4, Para el flujo de liquido fijado, calcular el flujo minimo de gas gcuan mayor es el

flujo del gas, tomando como base el flujo minimo del gas?

5. Para cada fase calcular e! flujo de inundacién, fijando el flujo de la otra fase

6. Encontrar la ecuacién y graficar la curva de equilibrio y de la linea de operacién para

Ja comida realizada.

Calcular el Nro. de la forma rigurosa y simplificada

8. Calcular el K,a. Observaciones y conclusiones

6. BIBLIOGRAFIA

1. Treybal, Robert. "Operaciones de transferencia de masa", 2° Ede. Mc Graw Hill

2. Perry, John. "Chemical Engineering Handbook", 6° Ede. Mc Graw Hill

7. ANEXO

Leyenda:

a} 1, Tanque de solucién amoniacal inicial

2. Rotémetro de solucién amoniacal

3. Columna de relleno

4, Bomba de solucién de salida

3 5, Tanque solucién amoniacal final

6. Rotémetro de aire

2

Fig. 2: Representacién del equipo

UNI, marzo de 2017

Los Profesores del curso

P. UNIVERSIDAD NACIONAL DE INGENIERIA

*

oe Facultad de Ingenieria Quimica y Textil

; Laboratorio de Operaciones Unitarias II

GUIA DE PRACTICA: EXTRACCION

LIQUIDO - LiQUIDO

1. OBJETIVO

Determinar los valores del nimero de unidades de transferencia (Nor) y la altura de

la unidad de transferencia (Hor) en base a la transferencia referida a la fase de

refino (R) para el sistema Tolueno (T) ~ Acido Acético (S) ~ Agua (D) en la

columna de extraccién multietapa YORK-SCHEIBEL del Laboratorio.

2. FUNDAMENTO TEORICO

La extraccién liquido-liquido es una operacién unitaria en la que una mezela liquida

de dos componentes denominada alimentacién (es el caso mas simple, uno de ellos

es el soluto y el otro es el diluyente), se pone en contacto con una segunda fase

liquida, denominada disolvente (el caso mas simple es un solo componente), Ia cual

debe ser parcial 0 totalmente inmiscible en el diluyente, y parcial o totalmente

miscible con el soluto, que es el componente que se quiere extraer. Al mezclar las

fases se constituye un sistema ternario, el diluyente (T) y el soluto (S) que vienen

de la alimentacién y el disolvente (D). Al ser el diluyente y el disolvente poco

solubles se formas dos fases y el soluto se reparte entre las dos fases, asi el

disolvente gana soluto y el diluyente lo pierde, las composiciones en cada fase son

de equilibrio, asi se consigue separar el soluto del diluyente. Al no ser el diluyente

y disolvente completamente inmiscibles, también hay pequefas porciones de

diluyente y disolvente que se transfieren entre si,

Alimentacion F

finado R x

exacto Ey

Figura N° 1: Representacién simple de la Extraceién liquido-liquido

Las fases que resultan después de la mezela y de la transferencia de masa son:

Por la composicién de las fases

Extracto: es a fase rica en disolvente, aumenta la concentracién de soluto.

Refinado: es la fase rica en diluyente, disminuye la concentracién de soluto.

Por Ia densidad de las fases

Fase pesada: es la més densa se ubica en el fondo,

Fase ligera: es la menos densa, se ubica en la parte superior.

ac10

REIN 0,

Send g

UU UU UU OU UPPED

7 @eerereeeeeeeeeeeeeeeeeee eee eee eee eee eee aa

Por la dispersion de las fases

Fase dispersa: al mezclar se genera gotas que se dispersan en Ia otra fase (continua)

Fase continua: no forma gotas y se ve como una fase continua que soporta a la fase

dispersa.

Estos tres tipos de designacién de las fases son independientes. En columnas de

extraccién, la fase con la menor viscosidad (menor resistencia de flujo) .es

generalmente escogida como la fase continua

Se ha descrito el caso més simple pero hay que considerar que la mezcla de

alimentacién puede estar compuesta de varios solutos y el diluyente puede ser una

mezela de varios componentes, asimismo, el disolvente puede ser una mezcla de

varios solventes y como consecuencia tanto el extracto como el refinado son

mezclas multicomponentes.

La extraceién liquido-liquido es una alternativa de separacién de mezclas liquidas,

para recuperar solutos o eliminar solutos y para ello se aplica sistemas continuos y

por su rendimiento se aplica extraccién en contracorriente, los flujos de los

materiales son mostrados en las figuras siguientes:

EXTRACTO ALIMENTACION DISOLVENTE REFINO

oe oe

mo Jo

DISOLVENTE REFINO EXTRACTO ALIMENTACION

Figura N°2

3. EQUIPO Y MATERIALES

EQUIPO

La columna YORK-SCHEIBEL es una columna de extraccién agitada que contiene

interiormente y alternadamente secciones de empaque y agitadores. Los agi

son de palas rectas sostenidas a un eje vertical y conectada a un motor.

La columna es de vidrio con 2” de diémetro interior y separacién de empaque de

alambre de acero inoxidable de 1”. Considerar la fraccién vacia del empaque de

97% (Teérica)

Rot1 Rot 2

Mt

~ oo

E

———

Figura N° 3: Representacién del Equipo de extraccién liquido-liquido

MATERIALES

Los materiales a ser requeridos para la presente practica son los siguientes

‘ @OVUVUSSSSOSSSSSSSVYUUESS SSeS eeeeeeeeeeeeeeeer*

a) Bureta de 50 mL (2 unid.)

b) Pipeta de 1 mL (I unid.)

c) Pipeta de 5 mL (1 unid.)

4) Pipeta de 10 mL (1 unid.)

e) Erlenmeyer de 125 mL (8 unid.)

f) Erlenmeyer de 100 mL (4 unid.)

g) Piceta (1 unid.)

hh). Vaso de vidrio de 40 mL (1 unid.)

i) Vaso de vidrio de 600 mL (1 unid.)

4) Soporte con pinza y aro (2-unid.)

k) Probeta de 100 mL (1 unid.)

1) Probeta de $00 mL (1 unid.)

m) Pera de 500 mL (1 unid.)

n) Embudo grande (1 unid.)

0) Fiola de 1000 mL. (0.1 N de NaOH)

p) Fiola de 1000 mL (0.01 N de NaOH)

4g) Wincha (1 unid.)

1) Cronémetro (1 unid.)

s) Termémetro (1 unid.)

1) Probeta de 10 ml (I unid.)

u) Bombilla de Jebe (2 unid.)

¥) Gotero con indicador de Fenolfialeina.

4, PROCEDIMIENTO EXPERIMENTAL

4,1, OPERACION INICIAL

Los tanques que contienen ta alimentacién F (solucién tolueno-acido

acético) y el agua D, se encuentran arriba de la columna, ambos tanques

estan conectados a los rotémetros Rot 1 (F) y Rot 2 (D) respectivamente. Al

inicio verificar que las valvulas de los rotémetros estén cerradas,

« Preparar la carga de alimentacién consistente de 4 litros de tolueno mas 150

mL de Acido acético y colocarlo en el recipiente de vidrio que se encuentra

‘en el segundo piso del laboratorio.

© Llenar el recipiente de plistico ubicado en la parte superior del equipo con

el disolvente, que es agua

© Verificar que la valvula de descarga (v1), este cerrada.

‘+ Preparar soluciones de NaOH al 0,01 N y NaOH al 0,1 N y poner estas

soluciones en buretas. Rotular las soluciones.

+ Rotular los erlenmeyer que se utilizaran para recolectar las muestras de

refinado y extracto, todos los erlenmeyer inicialmente deben estar secos.

4.2. PROCEDIMIENTO OPERATIVO DE LA COLUMNA

43.

+ Abrir la vilvula de ingreso del rotémetro de disolvente (Rot 2) hasta llenar

la columna. El nivel que se aleanza es el nivel de la vlvula V2. Abrir la

valvula v2 para permitir que por fenémeno de vaso comunicante se

mantenga el nivel de agua, conseguido esto, fijar en el rotimetro Rot 2 el

flujo de agua indicado por el profesor.

* Poner en funcionamiento el motor de agitador

+ Abrir toda la valvula del rotimetro Rot 1 para que lene la linea de

alimentacién, luego fijar el flujo de alimentacién indicada por el profesor.

* Controlar los flujos indicados para cada rotémetro, que se mantengan

constantes a través de toda la practica,

* Después que se pongan en contacto las dos fases, esperar a que el flujo de

refino (R fase liviana, tolueno) llegue al nivel de descarga del mismo.

+A partir de la primera gota de refino descargado tomar el tiempo y

considerar este como tiempo cero.

+ Luego, tomar muestras de refino de la linea R, y extracto de la linea E, cada

5 w ocho minutos (segiin indique el profesor), hasta culminar la practica. Se

calcula que entre 40 a 0 minutos se termina toda la alimentacién, Para el

refinado tomer unos 20 mL y para extracto unos 10 mL.

* Las lineas de refinado R y extracto E se reciben en frascos diferentes.

* El nivel de interfase entre refinado y disolvente (en la parte superior de la

columna debe tener unos 6 em de fase tolueno, esto se mantiene controlando

el nivel de ubicacién de la valvulaV2 (arriba-abajo)

. PROCEDIMIENTO DE ANALISIS

+ Para la muestra de alimentacién, con una pipeta volumétrica tomar

muestras de | mL de esta, afladir 3 gotas de fenolftaleina, afiadir 15 mL de

agua y titularla con NaOH al 0,1 N.

* Para la muestra de extracto, con una pipeta volumétrica tomar muestras de

5 mL de esta, aftadir 3 gotas de fenolftaleina, afiadir 10mL de agua y

titularla con NaOH al 0,1 N.

+ Para la muestra de refinado, con una pipeta volumétrica tomar muestras de

10 mL de esta, afiadir 3 gotas de fenolftaleina, afadir 15 mL de agua y

titularla con NaOH al 0,01 N.

* Los residuos de las muestras de refinado deben echarlo a un embudo de

separacién, estos erlenmeyer desocupados (sin lavar) pueden ser utilizados

para recoger nuevas muestras.

* Los residuos de las muestras de refinado deben echarlo a un embudo de

separacién, estos erlenmeyer desocupados (sin lavar) pueden ser utilizados

para recoger nuevas muesiras.

+ Los residuos de las muestras de extracto deben echarlo a frasco de residuos

liquidos, estos erlenmeyer desocupados (sin lavar) pueden ser util

para recoger nuevas muestras.

* Al finalizar, recuperar el tolueno almacenado en el embudo de separacién, la

fase acuosa va al frasco de residuos.

Notas:

© Se recomienda no mezclar los erlenmeyer de toma de muestra de extracto y

refino.

© El erlenmeyer de titulacién no debe ser ninguno de los erlenmeyer de toma

de muestra, el erlenmeyer de titulacién si debe lavarse cada vez que se hace

una titulacién,

© Se recomienda que un estudiante haga la titulacién de muestras de extracto

y otro estudiante para la titulacién de muestras de refinado.

© Las pipetas de medicién de refinado no debe tener agua.

4.4. PROCEDIMIENTO DE PARADA.

* Después de verificar que ya no hay flujo de refino y constatar que el

recipiente de alimentacién ubicado en el segundo nivel, esta vacio, cerrar el

rotémetro de alimentacién Rot 1 y el rotémetro del solvente Rot 2.

* Permitir que el tolueno que aun esté en la columna ascienda y sea retirado

por la parte superior (linea R). se puede ayudar abriendo la valvula Rot 2 y

estrangulado la salida de extracto por linea E, cerca a la vélvula V2

+ Si ya se descargo el tolueno pero aun queda algo retenido en los empaques,

para descargar esto, abrir la valvula de descarga V1 y dejar que descargue el

agua lentamente, permitir que el tolueno en los empaques sea arrastrado

hacia abajo.

* Considere que el agua es fase pesada, sale primero, al llegar la interfase al

fondo cambiar de recipiente y recibir la mezcla agua - tolueno en un

recipiente, pasarlo a un embudo de separacién y medir el volumen de

tolueno, este volumen se llama volumen retenido.

5. PREPARATIVOS DEL ESTUDIANTE

Elestudiante debe revisar los fundamentos tedricos de la referencia bibliogrética [9]

Debe revisar las hojas de seguridad sobre el uso de los productos quimicos de la

practica,

BIBLIOGRAFiA

Carnegie Mellon University. Department of Chemical Engineering. Liquid-

Liquid Extraction. September 29, 2000.

Hanson, C. Recent Advance in liquid-liquid extraction. Pergamon Press. 1971

Judson King, C. Separation Process. 2° edition. McGraw-Hill. 1980.

Laddha. Transport phenomena in liquid extraction. 1978

sO eeetae .

ese ids Se

omen He

rx

ii

Avot

sy

by

TU UU UO DOD ED DESDE DP EDD EE EEE DDE REDD SDS

5. Manhatan College, Department of Chemical Engineering. Experiment 12 —

Liquid extraction. August 23, 1998.

6. Oldshue. Fluid Mixing Technology. McGraw-Hill. 1983,

7. Revista Ingenieria Quimica. Simulacién de una extraccién en cascada. Enero

1990,

8. Schweitzer, P.A. Handbook of Separation Techniques of Chemical Engineers.

2° edition. McGraw-Hill, 1988.

9. Treybal, R. Operaciones de transferencia de masa. 3° edicién. McGraw-Hill

1980.

10. Thornton, J. Science and Practice of Liquid-Liquid Extraction. Clarendon

Press. 1992.

UNI, febrero del 2017

Los profesores del curso

06

06

Figura N°4

04

o4

02

02

02

oa

08

os

02|

04

os

os

TCTALATLALC ALATA CCA aaa eee eae aaa eee ear eees

soodeEESEEEESSS SSS EEE DDS OOOOED DODD OOLUELELODEEELES

ERSE

Facultad de Ingenieria Quimica y Textil

CURSO: LABORATORIO DE OPERACIONES UNITARIAS II

GUIA DE LABORATORIO

SECADO POR ATOMIZACION

1, OBJETIVOS

> 1. Conocer el equipo de secado por atomizacién y su funcionamiento por

medio de una corrida de prueba en el equipo.

> 2.- Conocer las relaciones existentes entre las condiciones de operacién del

equipo de secado y las caracteristicas del producto final

2. DESCRIPCION DEL SECADOR

El equipo de secado por atomizacién es de procedencia danesa de la firma NIRO

ATOMIZER, modelo MINOR y TIPO 53. Este equipo consta de las siguientes

partes principales (Ver Fig.1 del Anexo 1):

La Camara de secado

El atomizador (Ver Fig. 2 del Anexo 1)

Calentador eléctrico del aire

Calentador a gas del aire

Ciclon separador

uae neater

Motor y aspirador de aire

2.1 Descripcién del recorrido de los flujos en el interior del equipo

El aire es tomado del ambiente y pasado por un filtro de polvo y luego por el

calentador de resistencia eléctrica, de donde sale a una alta temperatura. A esta

temperatura es ingresado a la camara de secado por la parte inferior. Por otro

lado, la alimentacién (material a secar) es ingresada a la camara de secado por

medio del atomizador de disco centrifugo (situado en una depresion de la parte

POUPRPSRSPAPESSE ESSA APES SADA ATE TAA aD

superior de la camara), el cual permite que la alimentacién salga dispersa en forma

apenas saliente del

de pequefias gotitas (rocio) al interior de la camara. Este ro

atomizador se pone en contacto directo con el aire caliente entrante a la camara,

yes enese instante en que ocurre la evaporacién del liquido (trasferencia de calor

y masa entre gas caliente y gotitas dispersadas). Luego el aire arrastra las

particulas secas, saliendo por el fondo de la camara de secado y llevandolo hasta

el ciclén en donde se reparan los sélidos en el frasco. E! aire sale por la parte

superior del ciclon aspirado por las hélices del ventilador y es impulsado hacia

afuera del equipo por un tubo lateral.

2.1 Procedimiento operativo del secador

a) Arranque de la operacién

i, Conectar el cable principal a la fuente de corriente alterna. Se encenderé una

luz verde en el panel de control.

|. Dar vuelta al interruptor situado en la parte central del panel de control pasando

a" y "5"

por "M" (encendido del motor) y por los numeros “1”, "2",

(calentamiento del aire) y dejarlo en esa posicién por 15 minutos.

ili, Llevando al interruptor entre las posiciones "1" y “6", controlar manualmente la

temperatura deseada en el dial que marca Ia temperatura de ingreso a la

camara de secado (T1) y luego esperar que se establezca la temperatura de

salida de la camara de secado (T2) observando el dial correspondiente.

iv. Abrir la valvula que controla el ingreso del aire a presién, llevandolo hasta la

presién necesaria (observar el dial celeste con unidades en Kg/ cm?) para

establecer la velocidad de giro deseada en el rodete. El atomizador acelera

répidamente con un fuerte sonido que poco a poco disminuira hasta casi

desaparecer al llegar a la velocidad maxima. Mantener esta presion durante

toda la operacién.

v. Alimentar con agua destilada la unidad hasta conseguir la temperatura deseada

del aire de salida. Cuando se haya conseguido esta temperatura, cierre el agua

y comience a alimentar la solucién o suspension a secar. También se puede

alimentar directamente la solucién, observando en este caso una caida inicial

de la temperatura de salida del aire.

UU UL LULU

b) Parada de la operacin

|. Cortar la alimentacién.

|. Devolver el interruptor principal a la posicién "M”

. Parar el giro del atomizador cortando el suministro de aire a presién cerrando

la vélvula correspondiente

iv. Cuando se ha detenido el movimiento en el atomizador, desconectar el tubo

de alimentacién y la manguera del aire a presién. A continuacién, sacar el

atomizador fuera del asiento de la cdmara y haciendo girar el rodete elimine

restos de sustancias que hubiesen quedado

v. Abrir la tapa de la camara de secado, por medio del aire comprimido y hacerlo

girar, Escobillar hacia abajo cualquier polvo cualquier polvo que quedaré en

la camara, polvo que sera aspirado por el ventilador hacia el ciclon y

finalmente al frasco.

vi. Dar vuelta al interruptor principal de la posicién “M" a ‘O”.

3. SERVICIOS Y MATERIALES NECESARIOS

3.1. Servicios

a) Aire comprimido: Utilizado para producir gir5o en el disco rotatorio

b) Corriente eléctrica trifasica de 220 AC, usado para el motor del

aspirador

3.2 Materiales necesarios

Un soporte metélico de base plana

Dos aros metalicos de sujecién

Una pera de decantacién de vidrio de 500 ml

Un embudo mediano de vidrio

Un frasco de vidrio con tapa de plastico

Un viscosimetro Ostwald

In picnémetro 0 densimetro

Un tubo capilar

Una balanza de 0.1 9 de precisién

Una probeta de 250 mi

Un cronémetro

3.3. Materiales de consumo

5. BIBLIOGRAFIA

1. Treybal Robert. Operaciones de Transferencia de Masa. Mc Graw Hill, México, 1980.

2. Feltzin Allen, Benton Dudley. Technical Paper, Number TP 91-02. Annual Meeting

Cooling Tower Institute, 1991

3. Kern Donald, Procesos de Transferencia de Calor. Compatiia editorial Continental,

S.A., México, 1999,

UNI, enero de 2017

Los Profesores del curso

‘one wes

"28 Se

Prean3

DOOHHHSSHSHSHSHHSHGHHHHHHSHSHSHSHSSHHHSSHHSHSSSSHSHHSHSSSSSSST

de 8 médulos de 0.325 m x 0.65 m x 0.30 m, Encima del relleno se encuentra un panel

atrapagotas, para evitar el arrastre de las gotas del agua liquida por el aire, también constituido

por laminas corrugadas de poliestireno de alto impacto.

Mediante un extractor centrifugo, se toma el aire de los alrededores de la base de la torre que

esta expuesta al ambiente y se hace circular por el relleno y atrapagotas para luego ser

expulsado a la salida del extractor.

El agua caliente que ingresa a la torre proviene del tanque de mezclado, donde se mezcla el agua

de la poza y el vapor de agua proveniente del caldero,

4. PROCEDIMIENTO EXPERIMENTAL

Condicion de operacion

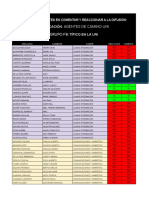

Pardmetros de operacién Primera | Segunda

(Flujo bajo) | (Flujo alto)

Flujo volumétrico del agua, Limin

Velocidad del aire, mis

Entrada

Salida

Temperatura del aire_| Entrada (Ty), °C

‘Temperatura del agua | Salida (T), °C

Temperatura del aire_| Salida (Ts), °C

‘Temperatura del agua | Entrada (Ty), °C

Temperatura del aire_| Salida (Ts). °C

Caida de presion __| Empaque, mca

Caida de presign | Empaque y atrapagotas, mmca.

Humedad relativa, %

Para realizar las pruebas de con el equipo de torre de enftiamiento a una determinada condicién

de operacién se debe:

Verificar el contenido de agua en la poza.

Hacer funcionar la bomba y verificar que funcione entre 20 psig y 25 psig.

Fijar flujo bajo de agua en el rotémetro y hacer ingresar en forma gradual el vapor de

‘agua ala cémara de mezcla hasta obtener un agua caliente de aproximadamente 40 °C.

4. Hacer funcionar el extractor centrifugo a una determinada velocidad y medir la

velocidad del aire.

5. Medir la caida de presién en el empaque y empaque-atrapagotas.

Esperar aproximadamente unos 10 minutos para tomar 04 set de lecturas.

Se recomienda que en el informe de la prictica de laboratorio detalle ta aplicacién de la

ecuacién de balance de energia en la torre de enftiamiento, el método de célculo para la

determinacién del Nimero de Unidades de Difusién para cada condicién de operacién, y

estudios de nuevos disenios de torres de enfriamiento

«El coeficiente de transferencia de masa es constante a lo largo del empaque de Ia torre

je enfriamiento.

3. EQUIPO Y MATERIALES

El laboratorio cuenta con un equipo de torre de enfriamiento. En la Fig. | se muestra su

‘esquema con sus componentes principales.

Vapor de agua Aire

Torre de

enfriamiento

Camara

de mexcla

®

Extractor

centrifugo

agua

Gin

Fig. 1. Esquema del equipo de torre de enfriamiento,

Partes principales el equipo de torre de enfriamiento:

© 01 Columna de enfriamiento (empaque y atrapagotas)

© 01 Cémara de mezela

© 01 Bomba de agua

© 01 Extractor centrifugo

* 01 Poza de agua

© 02 Vilvulas de compuerta

‘+05 Termocuplas

+ 01 Rotémetro para liquidos

‘+ 01 Medidor de flujo de aire

Materiales necesarios:

© 02 Termémetros de liquido en vidrio

+ 01 Higrémetro

© 01 Wincha

La torre de enftiamiento esté constituida por una columna de seccién de 0.65 m x 0.65 m y

altura 2.20 m. El relleno esté constituido por Kéminas corrugadas de poliestireno de alto impacto,

ing ws

Oa.

vaag3o™

SEs

UNIVERSIDAD NACIONAL DE INGENIERIA

» Facultad de Ingenieria Quimica y Textil

Laboratorio de Operaciones Unitarias II

GUIA DE PRACTICA:

TORRE DE ENFRIAMIENTO

1. OBJETIVO

Determinar el nimero de unidades de difusién para condiciones determinadas de operacién de

una torre de enfriamiento,

2. FUNDAMENTO TEORICO

Teoria de Merkel

Existen diversas teorias para explicar el proceso de transferencia en una torre de enfriamiento, la

més aceptada es Ia teoria de Merkel, cuyo principio bisico tiene soporte en la diferencia de

entalpias que presenta el agua y el aire. Segin Ia teoria de Merkel durante el proceso de

transferencia cada particula de agua est rodeada de una pelicula de aire, y es la diferencia de

entalpias entre estas que genera la fuerza impulsora para el proceso, la ecuacién base para el

cAlculo del Numero de Unidades de Difusién (NUD) es:

wu ak@Y ag, [neat

CT rae Fy ha

Donde:

k: Coeficiente de transferencia de masa

a: Area imterfacial del empaque por unidad de volumen

V: Volumen de contacto entre agua y el aire

L: Flujo mésico del agua

Gy: Capacidad calorifica del agua

hy: Entalpia del aire en la interfase (curva de saturacién)

hg: Entalpfa del aire en contacto con e! agua (recta de operacién)

Tenerada: ‘Temperatura del agua a la entrada

Teatida ‘Temperatura del agua a la salida

Merkel se bas6 en algunos supuestos para obtener la ecuacién anterior:

+ Larrelacién de Lewis es valida para cualquier sistema aire-agua,

+ El rea interfacial para la transferencia de calor es idéntica al area interfacial para la

transferencia de masa,

+ La capacidad calorifica agua, vapor de agua y del aire seco es independiente de la

temperatura,

+ La temperatura de referencia es igual a la temperatura de fase liquide,

+ El flujo masico del agua (L) permanece constante a lo largo de la torre de enfriamiento.

« Una lata de leche mediana

PROCEDIMIENTO DEL LABORATORIO

Medicién de las propiedades fisicas de la alimentacion

Medir de la densidad con ayuda de un densimetro o un picnémetro

Medir de la viscosidad con ayuda de un viscosimetro de Ostwald

Medir la tension superficial con ayuda de un tubo capilar

Calentamiento del equipo

+ Prender el equipo

+ Llevar el equipo a la temperatura de operacién

+ Alimentar el equipo con aire comprimido

+ Cargar la alimentacion

Corrida

Ingresar alimentacién al equipo

Controlar las condiciones de operacién

Pesar el producto obtenido

Llenar el formato de control de datos (Ver Tabla 1 del anexo 2)

5. INFORME

a) Determinar la eficiencia de secado

Peso del producto seco

POex0 de sélidos en la alimentacion

Eficiencia = x 100%

b) Hallar la distribucién de tamafio de particula usando la correlacion de

Friedman y la correlacién de Herring y Marshall

1c) Clculo del flujo de aire

+ Usando el balance de humedad y la carta psicrométrica

+ Usando el balance de humedad y el balance de energia

d) Calcular la Eficiencia térmica

Toh

* Eficiencia térmica global

tts

Te

«= Eficiencia térmica ideal =

+ Eficiencia térmica evaporativa =

TTs

tT UU UU TRL UROL OES

eT TT UU UU UU URE OOD S

6. BIBLIOGRAFIA

i, Master, K. “Spray Drying. An Introduction to Principles. Operational and

Applications” Leonard Hill Books. London. 1972

il. Treybal, R., “Operaciones de Transferencia de Masa’. Mc Graw Hill. 1980

iii, Perry, R.,Chilton, C. “Manual del Ingeniero Quimico” Mc GrawHill

Nee,

SOF,

vere

ANEXO 4

a?

Figura 1: Secador por atomizacion

TCTLATLALAEAAAAATATCECCAAAaAaSeSCCaaaaeeeeeeaaeaeaegeaeagaaagere

Ere

ANEXO 4

Figura 2: Vista de corte del atomizador

TCLAULAULUCTLLLL LICR ALATA CELL AAALALELALALALAEELLE®

ANEXO 2

TABLA 1

FORMATO DE DATOS PARA SECADO POR ATOMIZACION

FECHA:

| Volumen de alimentacién (ml):

Porcentaje de sdlidos en la alimentacion 1

Hora de inicio de la operaci6n th (min)

Fora final de fa operacion te (min)

Propiedades fisicas de la alimentaci6n |

Densidad (gr/mi): |

Tiempo en €l viscosimetro para una muestra de Ia alimentacion (s):

Tiempo en el viscosimetro para una muestra de agua (s)

Tiempo en el capilar para una muestra de la alimentaci6n (s)

Tiempo en el capilar para una muestra de agua (s)

Caracteristicas geométricas del rodete

Didmetro del rodete d (cm)

Numero de ventanas n’

‘Altura de ventana h (em)

Condiciones de operacion |

Temperaturas (°C) |

Temperatura del ambiente To (°C)

Temperatura de bulbo himedo del ambiente Th (°C):

Temperatura del aire de ingreso ala camara de secado Tr (°C)

Temperatura del aire de salida de la camara de secado Te (°C):

Presion del aire comprimido P (kg/cm?)

8a eee FF FFU FUT FUE EEE

£

@

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingenieria Quimica y Textil

Laboratorio de Operaciones Unitarias II

. GUIA DE PRACTICA:

DESTILACION CONTINUA EN COLUMNA DE RELLENO

1, OBJETIVOS

= Reconocer las partes de una columna de destilacién empacada

= Operar la columna a relacién de reflujo total. Observar el comportamiento de la

columna en el arranque, hasta Hlegar al estado estacionario.

- Operar la columna de relleno a una relacion de reflujo dada.

~ Calcular la altura equivalente a un plato teérico (HETP) y la caida de presion

= Calcular los coeficientes de transferencia de masa,

2, TEORIA

EQUIPO DE CONTACTO CONTINUO (TORRES EMPACADAS)

Las torre empacadas con diferentes tipos de relleno frecuentemente compiten en

costo con las torres de platos; son particularmente utiles cuando la caida de presion

debe ser pequefia, como en las destilaciones a baja presién, y cuando la retencién del

liquido debe ser pequefta, como en la destitacién de materiales sensibles al calor,

cuya exposicién a temperaturas elevadas se debe minimizar. También existen

empaques extremadamente efectivos que son capaces de producir el equivalente a

muchas etapas con alturas de empaque de solo unos cuantos pies.

CALCULOS DE DISENO

Los procedimientos iniciales de célculo para determinar el disefo, el rendimiento y

las caracteristicas operacionales de las columnas empacadas son iguales que las

descritas para las columnas de platos; o sea, las relaciones de la curva de equilibrio y

las lineas de operacidn se establecen primeramente.

En el caso de una columna empacada, la linea de operacion describe la relacién entre

X, y, las composiciones reales de liquido y vapor en una cierta altura de la columna,

CONCEPTO DE UNIDAD DE TRANSFERENCIA (Nroc) Puesto que las

composiciones del liquido y el vapor cambian diferencialmente en una columna

empacada, la dificultad de la separacién que se debe realizar se da en unidad de

transferencia, La importancia y la deduccién del concepto de unidad de transferencia

se describe en los textos de Transferencia de Masa (Treybal, Robert, pags. 472-478),

El niimero globales de unidades de transferencia Nroc se puede obtener mediante la

integracién grafica de la ecuacién:

f dy

Nroc = Q*-y)

El procedimiento implica graficar previamente la curva de equilibrio y las dos rectas

de operacién y luego encontrar el niimero global de unidades de transferencia (con la

formula dada) para la zona de enriquecimiento y luego hacer lo mismo para la zona

de empobrecimiento.

Soot R UU RUD R REDD DD OD ERED DDD DEDEDE EDD DEEDES S

Para calcular el niimero global de unidades de transferencia (Nroa) se debe trazar

valores de 1/(y* - y) en funcién de valores de y tomados en la recta de operacién, tal

como se muestra en la figura 1

Destilacién: Método Mc Cabe

Thiele

Se

< ts STO"

CON ROW a

re

0 020406 08 1

x, frace mol liquido

very + Cura de equilixio

Fig. 1: Diagrama de Operacién de una Columna de Destilacion de relleno

Cada valor de y* es la composicién de vapor en equilibrio que corresponde a un

valor de x, el cual se encuentra en operacién (en la recta de operacién) del valor y

escogido.

Aunque el uso de unidades de transferencia es frecuentemente mas exacto que el

empleo de la altura equivalente de un plato tedrico (ETP) para el diseto de

columnas empacadas, se puede decir que una columna empacada dada es equivalente

a una columna que tiene cierto niimero de platos tedricos. De hecho, si el término (m

VIL) (relacién de la pendiente de la curva de equilibrio a la pendiente de la recta de

operacién) es la unidad, el valor numérico del niimero del namero de unidades de

transferencia y de los platos teéricos se hacen iguales; si (m V/L) se encuentra entre

0,9 y 1,1, la diferencia entre las unidades de transferencia y Ia cantidad de platos

te6ricos es insignificante, Asi, para columnas empacadas altas, en donde las

separaciones son dificiles y las lineas de operacién son casi paralelas a la curva de

equilibrio, se puede usar el concepto de plato teérico equivalente para caracterizar la

separacién obtenida.

En trabajos de destilacién, el nimero de unidades de transferencia se suele calcular

como Nro, 0 sea, se basa en cambios en la composicién del gas, incluso cuando hay

resistencia considerable a la transferencia en la fase liquida

ok 88888888 F UU FFU FUE EEE

3.

ALTURA DE EMPAQUE. La altura necesaria del empaque para un diseno dado, se

obtiene multiplicando el niimero global de unidades de transferencia por la altura

global de una unidad de transferencia (Ec. 9.156, Treybal, Robert: Operaciones de

Transferencia de masa) 0 multiplicando el nimero de platos equivalente por la altura

equivalente a un plato tedrico. El aumento de flujo de liquido hace que disminuya los

valores de la altura de una unidad de transferencia. Cuanto menor sea el tamafio de!

empaque, tanto mayor serd el drea superficial; por lo tanto, pudiera esperarse valores

més bajos para la altura de una unidad de transferencia. La capacidad de

Procesamiento de los empaques muy pequefios es demasiado baja para que resulten

muy ttiles en operaciones en gran escala

Hay incertidumbre considerable en lo que se refiere al efecto del diémetro de la

columna, En general, se cree que, debido a la mala distribucién del liquido. los

valores de la altura de una unidad de transferencia se hacen menos favorables para un

‘empaque, cuanto mayor sea el didmetro de la columna,

SISTEMAS A DESTILAR

La columna opera basicamente a presién atmosférica y se puede trabajar con

cualquiera de los siguientes sistemas:

Sustancia A” | SustanciaB ] Temperatura ebullicion | Temperatura ebullicion

A (Tha), °C B (Tba,), °C

Etanol ‘Agua 78 100

Metanol ‘Agua 65 100

‘Acetona ‘Agua 36.1 100 |

Metilcetona | Agua 80 100 |

Metanol_—_| Isopropanol 65 82

DESCRIPCION DEL EQUIPO.

La columna de destilacién del Laboratorio 23 es una columna de acero inoxidable,

constituida por:

=Columna de relleno (anil

inoxidable,

Datos de la columna: Didmetro = 4 pulgadas. Altura del relleno: Zona de

enriquecimiento = 0,6 m, zona de empobrecimiento = 0,6 m.

~ Rehervidor: (denominacién del casco segin TEMA: K, también llamado kettle

reboiler), intercambiador de calor de coraza y tubos, de acero inoxidable, cuenta

con nivel de vidrio.

= Condensador: de coraza y tubos, de acero inoxidable.

- Tanque de alimentacién, con chaqueta de calentamiento, de acero inoxidable, de 60

L de capacidad.

~ Bomba de alimentacién

~ Bomba de reflujo.

~ Tanque de reflujo, de acero inoxidable, de 04 L de capacidad, cuenta con nivel de

vidrio.

La columna ha sido implementada con médidores para medir las variables del

proceso, por ejemplo, se puede registrar la temperatura en varios puntos de la

columna (Relleno, destilado, vapor de cabeza etc).

En la fig. 2 se muestra un esquema del equipo:

los Raschig 14"), totalmente construida en acero

Feet T UU UU UBS

CONDENSER,

REFLUX ORUM

ENRICHING Valvula 2

(RECTIFICATION =

SECTION key

DISTILLATE

FEED

STRIPPING

SECTION wearin

REBOILER,

io

==)

] HEAT OUT @

=

Fig 2: Representacion de una Columna de Destilacién de relleno.

BOTTOMS:

4. PROCEDIMIENTO EXPERIMENTAL

Preparar en el tanque de alimentacién aproximadamente 50 L de la mezcla alcohol

etilico-agua, al 8 % en volumen.

Verificar la posicién de todas las valvulas de la columna

Abrir el ingreso del agua de enfriamiento al condensador.

Alimentar agua a la columna la cual debe fluir también al reboiler. Cuando se

observe en el nivel de vidrio que el agua llena aproximadamente la tercera parte de!

volumen del reboiler, cerrar la valvula del agua y proceder al calentamiento de la

columna, abriendo ligeramente ta vilvula de ingreso del vapor a los tubos del

reboiler (vélvula 1, ver diagrama de la columna).

Una vez que el liquido del reboiler esta caliente y el vapor de esté ingresando al

fondo de la columna, bombear (poner en funcionamiento la bomba de alimentacién)

Ja mezcla alcohol-agua a la columna, a un flujo de 50 Ib/h.

El vapor producido en el reboiler asciende a través de la columna y sale por el tope

de ella. Cerrar la valvula del destilado (vélvula 2), abriendo totalmente la valvula de!

reflujo (vélvula 3). Poner en funcionamienio la bomba de reflujo. En esta posicion

deben permanecer ambas valvulas en esta parte de la experiencia, por un tiempo de

aproximadamente 10 minutos. La columna en este momento esta trabajando a reflujo

total. Apagar la bomba de alimentacién de la mezcla alcohol-agua, mientras se

trabaje a reflujo total

Después que la columna ha trabajado ese tiempo a reflujo total. empezar a sacar

quefias muestras de destilado y medir la concentracién de alcohol en el mismo,

FFU aR RU US

Utilizando un alcoholimetro. Seguir trabajando a reflujo total hasta que el destilado

tenga una concentracién minima igual a 50% en volumen, Cuando se haya alcanzado

ese valor se puede empezar a sacar destilado, abriendo ligeramente la valvula 2,

A partir de este momento y hasta el final de la experiencia, la vilvula 2 debe

permanecer ligeramente abierta, mientras que la valvula 3 debe permanecer

totalmente abierta,

Recibir el destilado en un recipiente limpio en el cual se mida la concentracién de

todo el liquido acumulado. Adicionalmente, hacer ediciones puntuales de la

concentracién del destilado,

Cuando esté a punto de agotarse el liquido en el tanque de alimentacién (no

permitir que las bombas trabajen en seco, existe el peligro de deterioro de las

bombas, si ocurre eso), detener la alimentacién, apagando la bomba de

alimentacion, detener también la bomba de reflujo y cerrar la valvula de ingreso de

vapor al reboiler.

. MEDICIONES A REALIZAR

1. Alimentacién:

Flujo volumétrico, Ib/h = 50

Composicién (% en volumen) =

‘Temperatura, °C =

Destilado:

Flujo volumétrico, mL/min: con la ayuda de un cronémetro y una probeta

Composicién (% en volumen): con la ayuda del alcoholimetro

Temperatura, °C =

%

3. Reflujo:

Flujo, Ib/h: en el rotametro

4. Residuo:

Flujo volumétrico, mL/min: con la ayuda de un cronémetro y una probeta.

Composicién (% volumen): con la ayuda del aleoholimetro

Temperatura, °C =

5. Agua de enfriamiento:

Flujo volumétrico, L/min: con la ayuda de un cronémetro y una probeta

Temperatura entrada, °C

‘Temperatura salida, °C =

6. Vapor de calefaccién:

Flujo volumétrico del condensado, mL/min: con la ayuda de un cronémetro y una

probeta.

‘Temperatura del vapor de calefaccién, °C

Temperatura del condensado, °C =

Presién del vapor de calefaccién, Ib/pulg’.

6. CALCULOS

- Verificar que se cumplan tanto el balance global como el balance por

‘components en toda la columna. Discutir los resultados

+ Realizar el balance de energia

~ Calcular la relacién de reflujo: R min, R

- Caleular la condicién térmica de la alimentacién (calcular q)

+ Calcular los coeficientes de transferencia de materia

+ Calcular la HETP (altura equivalente a un plato teérico)

bd

7,

- Comparar el valor HETP experimental con el valor predicho utilizando el método

de ONDA.

PRECAUCION

Tanto la bomba que alimenta a la columna, como la bomba de reflujo no

pueden trabajar en seco. Estar pendiente que en todo momento exista liquido en el

tanque de alimentacién y en el tanque que recibe el condensado del vapor aleohdlico

que sale por el tope de la columna. Si las bombas trabajan en seco, existe peligro

de deterioro

La columna trabaja basicamente a presién atmosférica. Evitar trabajar con

sobrepresidn. Un exceso de presién, originado por un calentamiento inadecuado

(mucho vapor de calefaccién en el reboiler), implica que puede salir expulsado

liquido por el respiradero, ubicado en el tanque de almacenamiento del vapor

alcohélico que sale por el tope de la columna,

MEDIDAS DE SEGURIDAD

Es necesario que se tenga en cuenta las normas de seguridad que se debe tener en

cuenta cuando se trabaje en cualquier laboratorio,

Se pide hacer una revision de la hoja de seguridad de los compuestos quimicos con

los cuales se va a trabajar. Averiguar: punto de inflamabilidad, grado de

toxicidad, peligro de explosién, etc.

Considerar que toda la columna de destilacién se encuentra a alta temperatura, no se

apoye en ella o en las tuberias del vapor de calefaccién. Tenga cuidado con las

quemaduras,

Se debe tener cerca un extinguidor con fecha de recarga vigente. Ademas todos los

alumnos deben estar familiarizados con el manejo del mismo.

Evitar probar muestras de destilado. Recuerde que en la columna se trabajan

diferentes sustancias y pueden haber quedado trazas de ellas y estar presentes en una

destilacién futura. Recuerde por ejemplo que al ingerir metanol Ud. puede perder

paulatinamente la visién e incluso la vida.

Fijar un nivel de liquido dentro del reboiler (el reboiler no debe estar

completamente leno de liquido). Recordar que en el mismo se produce vapor, el

cual requiere un espacio (volumen) en el reboiler (ver ta figura 2, en la cual se

muestra la manera correcta de operar el nivel de liquido dentro del mismo). Un

exceso de liquido en el reboiler, implica una.sobrepresién en el mismo, que podria

ocasionar incluso una explosion,

BIBLIOGRAFiA.

+ Treybal, Robert; Operaciones con Transferencia de Masa; 3° Ede.

+ Perry-Green; Perry’s Chemical Engineers Handbook; 6° Ed

- Henley, Seader; Equilibrium Stage Separation Operations in Chemical

Engineering, John Wiley & Sons, Inc, 1981

- Mass Transfer Coefficients between gas and liquid phases in Packed columns,

Kakusaburo Onda, Hiroshi Takeuchi and Yoshio Okumoto, Journal of Chemical

Engineering of Japan, Vol 1, N° 1, 1968, pp 56-62.

UNI, febrero de 2017

Los Profesores del curso

Ott U UU UU URL

TERIA

,ACIONAL DE ING

(pee =

5 ioe * Facultad de Ingenieria Quimica y Textil

"-° Laboratorio de Operaciones Unitarias II

“g's, UNIVERSIDAD }

£

GUIA DE PRACTICA:

EXTRACCION SOLIDO-LIQUIDO

1. OBJETIVO

Reconocer y aprender a utilizar el extractor Soxhlet. Estudiar el funcionamiento del

equipo y aprender la técnica de extraccién sélido-liquido por difusién. Los datos se

usardn en los célculos de factores propios del sistema yerbaluisa-agua como el

coeficiente de transferencia de masa utilizando un modelo matematico y métodos

graficos.

2. FUNDAMENTO TEORICO

Extraccién Sélido-liquido es una operacién unitaria de recuperacién de por lo

menos un componente (Soluto) desde un sdlido empleando como agente separador

un solvente. La transferencia de masa ocurre desde la fase sélida teniendo el soluto

la necesidad de difundirse desde la fase sdlida hacia la fase liquida. Por lo tanto, el

soluto tendré que vencer dos resistencias: en la fase sOlida y en la fase liquida,

El éxito de la extraccién y Ia técnica que se va a utilizar depende de cualquier

tratamiento anterior que se le puede realizar al sdlido. Al embeber el sdlido con el

liquido de extraccién se disuelven primero las sustancias a las que el disolvente

puede llegar sin obstaculos. Por ello, al cortar el slido se destruyen varias células

donde el grado de finura creciente favorece la disolucién inicialmente.

Las sustancias que estén contenidas en el sélido son lavadas y arrastradas de los

fragmentos celulares por los disolventes mediante un proceso llamado lavado

celular, simulténeamente transcurre el proceso de difusién molecular.

3. EQUIPO Y MATERIALES

EQUIPO

El equipo de extraccién Soxhlet II piloto es un equipo que consta de un

condensador, un hervidor, un balén concentrador y un percolador, todos ellos

fabricados por Quickfitde vidrio pyrex (visible flow) y conectados por tuberias del

mismo material unidos mediante valvulas. (Ver figura)

MATERIALES

Los materiales requeridos para este experimento son los siguientes:

+ Espectrofotémetro (Spectronic) con dos tubos de ensayos estindar para prueba.

* Tubos de ensayo (12 unid.)

+ Termémetro (2 unid,)

Fee aoe ooo F Fee UFO REE ELD

* Pisceta (1 unid.)

# Vaso de vidrio de 400 mL (1. unid.)

# Vaso de vidrio de 600 mL (1 unid.)

* Vaso de vidrio de 800 mL (1 unid.)

* Vaso de vidrio de 1000 mL (1 unid.)

# Probeta de 1000 mL (1 unid.)

© Cronémetro (2 unid.)

* Baldes de pléstico (2 unid.)

* Guantes de asbesto (1 par)

* Escobilla (1 unid.)

PROCEDIMIENTO EXPERIMENTAL

4.1, PROCEDIMIENTO PRELIMINAR

4.1.1 Preparar la carga de alimentacién consistente de 4 kg. de yerbaluisa

separando la raiz de las hojas mediante un instrumento de corte. Durante

el pesado deberd tararse el saco de plistico para evitar errores de medida.

4.1.2. Cerrar todas las valvulas excepto la N° 2. Ver grafico.

4.1.3. Cargar 35 litros de agua por la parte superior del percolador (extractor),

4.1.4, Cerrar la valvula N° 2 y abrir la valvula N° 4. Ver grafico.

4.1.5. Agregar nuevamente 35 litros de agua por el percolador (extractor).

4.2. PROCEDIMIENTO OPERATIVO

4.2.1, Una vez se haya cargado el solvente se procedera a alimentar el sistema

con vapor de calefaccién y con agua de enfriamiento por el rehervidor y

condensador respectivamente.

4.2.2. Esperar cerca de 20 minutos el calentamiento del solvente en el balén

hasta observar burbujas de ebullicién en el mismo.

4.2.3. Provisto de guantes, proceder a sacar el agua caliente del balén con los

baldes abriendo la valvula 1

4.2.4. Dejar caer agua del percolador al balén abriendo la valvula 2.

4.2.5. Trasladar el agua caliente de los baldes al percolador para apresurar el

equilibrio de temperatura del sistema.

Foot 8 tee FFU FU eee

Notas:

© Para la operacién de traslado de agua caliente del balén al percolador

usar guantes de proteccién resistentes al calor.

© Mantener la presién de vapor de ingreso al sistema en 20 psi.

4.2.6. Realizar la operacién de los puntos V.2.3. a V.2.5. hasta que la

temperatura del liquido en el percolador esté entre un rango de 55 a 60

Gr

4.2.7. Colocar en el percolador (extractor) el saco con la yerbaluisa

4.2.8. Con un vaso de vidrio sacar una muestra de la solucién (solvente +

soluto). En ese instante se considerara como tiempo cero,

4.2.9. Sacar muestras cada 10 minutos del balén y del percolador hasta la

cantidad de muestras que el Profesor indique.

Notas:

© Para evitar confusién de muestras es recomendable rotular los tubos

de ensayo en donde se depositardn las soluciones extraidas del balén y

percolador,

‘© Durante la toma de muestras es muy recomendable usar los guantes de

seguridad para evitar quemaduras en las manos.

© Mantener el flujo y la presién de vapor de ingreso al sistema en 20 psi

durante toda la prictica

Una vez tomado todas las muestras requeridas se procederé a determinar el

caudal del solvente de la siguiente manera

4.2.10. Cerrar la valvula 4 y colocar la probeta de 1000 mL en la salida de

valvula 3,

4.2.11, Abrir la vélvula 3 y medir con el uso de un cronémetro un volumen

constante de 300 mL o lo que indique el Profesor.

4.2.12, Realizar la operacién de 4.2.11 por lo menos cinco veces.

Nota:

© Para evitar quemaduras utilizar guantes resistentes al calor al

momento de realizar la medicién del caudal con la probeta,

4.3. PROCEDIMIENTO DE ANALISIS

Para determinar indirectamente la concentracién del soluto en las muestras se

usard un espectrofotémetro,

TERR RRREREEEEREERR RA

44.

4.3.1. Calibrar el equipo a una longitud de onda de 385 nm.

4.3.2. Con agua destilada en el tubo de ensayo estindar para este equipo,

regular el espectrofotmetro a un valor de 100 de tramitancia 0 0 de

absorbancia,

4.3.3. Enfriar las muestras hasta obtener una temperatura de 20 °C utilizando

para este caso hielo.

4.3.4, Agregar la solucién muestra en el tubo de ensayo esténdar provisto con

el equipo.

4.3.5. Determinar la absorbancia de la muestra y registrarlo en el cuadro de

datos.

4.3.6, Realizar la operacién de 4.3.2. a 4.3.5. para todas las muestras tomadas,

del percolador y del balén.

Notas:

© Las muestras del percolador y del balén deberan tomarse en

recipientes separados e identificados para evitar confusién.

© Lavar los instrumentos de vidrio con agua destilada antes de empezar

con los analisis.

© Secar exteriormente con papel filtro los tubos de ensayo antes de ser

ingresados al espectrofotémetto.

PROCEDIMIENTO DE PARADA

4.4.1. Cerrar la vélvula de ingreso de vapor.

4.4.2. Cerrar la valvula de ingreso de agua de enfriamiento.

4.4.3. Cerrar la valvula 4.

4.4.4, Colocar un tubo de plastico provisto por el asistente del laboratorio.

4.4.5. Abrir las valvulas uno y dos.

Notas:

© Solicitar ia asistencia del encargado del laboratorio para el

procedimiento de parada.

© Para evitar quemaduras siempre use guantes para realizar el

procedimiento de parada.

Fatt F FFF FFF FFU UFR E EEE EL DY

OTROS CALCULOS

Se puede determinar:

El consumo de vapor durante la prueba, los coeficientes globales de transferencia de

calor del condensador y del hervidor, costos de operacién de cada batch.

eo

ryan

Foo FFF FFF FFF UU T SFU UU UE OEE EES

BIBLIOGRAFIA

‘+ Cheremisinoff. Solid-liquid separation. Technomic Publising Co. 1995,

+ Costa E.-Ovejero G.-De Lucas A. Algunos modelos para la determinacién de

coeficientes de transferencia de masa, Sistemas Sélido Liquido. Revista

Ingenieria Quimica. Enero 1980.

* Coulsoné& Richardson. Chemical Engineering. Volume 1: Mass transfer chapter.

‘+ Foust. Principios de Operaciones Unitarias. Edit. Cecsa,

‘+ Judson King, C. Separation Process. 2°edition, McGraw-Hill. 1980.

‘+ McCabe Warren, Operaciones unitarias en Ingenieria Quimica, 4° edicién.

McGraw-Hill, 1993.

+ Treybal, R. Operaciones de transferencia de masa. 3° edicién. McGraw-Hill

1980.

UNI, Enero del 2017

Los profesores del curso

POMEREAEREREEAAERAARAAA RA

UNIVERSIDAD NACIONAL DE ING

Facultad de Ingenieria Quimica y Textil

Laboratorio de Operaciones Unitarias I

GUIA DE PRACTICA:

TORRE DE ENFRIAMIENTO

1. OBJETIVO

Determinar el niimero de unidades de difusi6n para condiciones determinadas de operacién de

una torre de enfriamiento,

2. FUNDAMENTO TEORICO.

Teoria de Merkel

Existen diversas teorias para explicar el proceso de transferencia en una torre de enfriamiento, la

mas aceptada es la teoria de Merkel, cuyo principio basico tiene soporte en la diferencia de

entalpias que presenta el agua y el aire. Segiin la teoria de Merkel durante el proceso de

transferencia cada particula de agua estd rodeada de una pelicula de aire, y es la diferencia de

entalpfas entre estas que genera la fuerza impulsora para el proceso, la ecuacién base para el

célculo del Numero de Unidades de Difusién (NUD) es:

kav [ aT

I,

ratte MY

Donde:

k: Coeficiente de transferencia de masa

a: Area interfacial del empaque por unidad de volumen

V: Volumen de contacto entre agua y el

L: Flujo mésico del agua

Gy: Capacidad calorifica del agua

hy: Entalpia del aire en la interfase (curva de saturacién)

hha: Entalpia del aire en contacto con el agua (recta de operacién)

Tenerada Temperatura del agua a la entrada

Teatida: ‘Temperatura del agua ala salida

Merkel se basé en algunos supuestos para obtener la ecuacién anterior:

+ Larelacién de Lewis es valida para cualquier sistema aire-agua,

‘El drea interfacial para la transferencia de calor es idéntica al area interfacial para la

transferencia de masa

+ La capacidad calorfica agua, vapor de agua y del aire seco es independiente de la

temperatura.

+ La temperatura de referencia es igual a la temperatura de fase liquida.

+ El flujo masico del agua (L) permanece constante alo largo de la torre de enfriamiento.

UU UU UU ESS SESEOEEIIFFFSSSESHESELGGUGD!

+ Elccoeficiente de transferencia de masa es constante a lo largo del empaque de la torre

de enfriamiento,

3. EQUIPO Y MATERIALES

El laboratorio cuenta con un equipo de torre de enffiamiento. En la Fig. 1 se muestra su

esquema con sus componentes principales.

Vapor de agua sire

(3)

Terre

AR | firemen

eect 7 sxractor

© ae i,

(Le ones

Fig. 1. Esquema del equipo de torre de enfriamiento.

Partes principales el equipo de torre de enfriamiento:

© 01 Columna de enfriamiento (empaque y atrapagotas)

© 01 Cémara de mezela

© 01 Bomba de agua

© 01 Extractor centrifugo

© 01 Poza de agua

‘© 02 Vilvulas de compuerta

© 05 Termocuplas

+ 01 Rotémetro para liquidos

© 01 Medidor de flujo de aire

Materiales necesarios:

© 02 Termémetros de liquido en vidrio

© 01 Higrémetro

© 01 Wincha

La torre de enfriamiento esta constituida por una columna de seccién de 0.65 m x 0.65 my

altura 2.20 m. El relleno esta constituido por laminas corrugadas de poliestireno de alto impacto,

F088 FFF FFF Fak FU FF UT FRU OE SII F SSS E EEE EEL

de 8 médulos de 0.325 m x 0.65 m x 0.30 m. Encima del relleno se encuentra un panel

atrapagotas, para evitar el arrastre de las gotas del agua liquida por el aire, también constituido

por léminas corrugadas de poliestireno de alto impacto,

Mediante un extractor centrifugo, se toma el aire de los alrededores de la base de la torre que

esta expuesta al ambiente y se hace circular por el relleno y atrapagotas para luego ser

expulsado a la salida del extractor.

El agua caliente que ingresa a la torre proviene del tanque de mezclado, donde se mezela el agua

de la poza y el vapor de agua proveniente del caldero.

PROCEDIMIENTO EXPERIMENTAL

Condicién de operacién

Pardmetros de operacién Primera | Segunda

(Flujo bajo) | (Flujo alto)

Flujo volumétrico del agua, Limin

Velocidad del aire, mis

Entrada

Salida

“Temperatura del aire _| Entrada (Ty), °C

Temperatura del agua | Salida (72), °C

Temperatura del aire | Salida (7), °C

Temperatura del agua | Entrada (T,),°C

Temperatura del aire | Salida (Ts), °C

Calida de presion | Empaque, mmca

Caida de presion | Empague y atrapagotas, mm.ca [

Humedad relativa, %

Para realizar las pruebas de con el equipo de torre de enfriamiento a una determinada condicién

de operacién se debe:

1. Verificar el contenido de agua en la poze

2. Hacer funcionar la bomba y verificar que funcione entre 20 psig y 25 psig.

3. Fijar flujo bajo de agua en ef rotémetro y hacer ingresar en forma gradual el vapor de

‘agua a la cdmara de mezcla hasta obtener un agua caliente de aproximadamente 40 °C.

4, Hacer funcionar el extractor centrifugo a una determinada velocidad y medir Ia

velocidad del aire.

5. Medir la caida de presién en el empaque y empaque-atrapagotas,

6, Esperar aproximadamente unos 10 minutos para tomar 04 set de lecturas.

Se recomienda que en el informe de la prictica de laboratorio detalle Ia aplicacién de la

ecuacién de balance de energia en la torre de enfriamiento, el método de célculo para la

determinacién del Nimero de Unidades de Difusién para cada condicién de operacién, y

estudios de nuevos diseiios de torres de enfriamiento.

5. BIBLIOGRAFIA

1, Treybal Robert. Operaciones de Transferencia de Masa. Mec Graw Hill, México, 1980.

2. Feltzin Allen, Benton Dudley. Technical Paper, Number TP 91-02. Annual Meeting

Cooling Tower Institute, 1991

Kern Donald. Procesos de Transferencia de Calor. Compaiia editorial Continental,

S.A., México, 199,

UNI, enero de 2017

Los Profesores del curso

—

==

=

==

==

=o

eo

"e

eo

0

od

ad

e

e

°°

od

eo

eo

e

a

eo

e

e

e

e

e

e

e

e

°

2

2

®

»

>

>

>

>

»

>

You might also like

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeFrom EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeRating: 4 out of 5 stars4/5 (5810)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreFrom EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreRating: 4 out of 5 stars4/5 (1092)

- Never Split the Difference: Negotiating As If Your Life Depended On ItFrom EverandNever Split the Difference: Negotiating As If Your Life Depended On ItRating: 4.5 out of 5 stars4.5/5 (844)

- Grit: The Power of Passion and PerseveranceFrom EverandGrit: The Power of Passion and PerseveranceRating: 4 out of 5 stars4/5 (590)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceFrom EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceRating: 4 out of 5 stars4/5 (897)

- Shoe Dog: A Memoir by the Creator of NikeFrom EverandShoe Dog: A Memoir by the Creator of NikeRating: 4.5 out of 5 stars4.5/5 (540)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersFrom EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersRating: 4.5 out of 5 stars4.5/5 (348)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureFrom EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureRating: 4.5 out of 5 stars4.5/5 (474)

- Her Body and Other Parties: StoriesFrom EverandHer Body and Other Parties: StoriesRating: 4 out of 5 stars4/5 (822)

- The Emperor of All Maladies: A Biography of CancerFrom EverandThe Emperor of All Maladies: A Biography of CancerRating: 4.5 out of 5 stars4.5/5 (271)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)From EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Rating: 4.5 out of 5 stars4.5/5 (122)

- The Little Book of Hygge: Danish Secrets to Happy LivingFrom EverandThe Little Book of Hygge: Danish Secrets to Happy LivingRating: 3.5 out of 5 stars3.5/5 (401)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyFrom EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyRating: 3.5 out of 5 stars3.5/5 (2259)

- The Yellow House: A Memoir (2019 National Book Award Winner)From EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Rating: 4 out of 5 stars4/5 (98)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaFrom EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaRating: 4.5 out of 5 stars4.5/5 (266)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryFrom EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryRating: 3.5 out of 5 stars3.5/5 (231)