Professional Documents

Culture Documents

ID Analisa Pengelasan Mild Steel St42 Denga

Uploaded by

Angga MujiasmokoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

ID Analisa Pengelasan Mild Steel St42 Denga

Uploaded by

Angga MujiasmokoCopyright:

Available Formats

ANALISA PENGELASAN MILD STEEL (ST.

42) DENGAN PROSES

SMAW, FCAW DAN SAW DITINJAU DARI SEGI KEKUATAN DAN

NILAI EKONOMIS

Eko Sasmito Hadi

Program Studi S1 Teknik Perkapalan Fakultas Teknik Universitas Diponegoro

ABSTRACT

In this era, the growth of welding technology is very fast, especially in newship building and

repairing ship construction. The welding work often rise the delaying which cause of lost of cost, time

and material consumables. Developing of speed and efficient welding work have to choose the welding

methode to be suitable with site condition.

This research will explain the differences of three welding methods consist of SMAW, FCAW

and SAW weld methode based on strengthening and economic value. The strengthening of welding

result are tested by dectructive test consist of tensile, bending and impact test. It carried out the

calculation of weld cost per kgs, weld speed per meter and electrode consumption to know the

differences of economic value for all that welding material.

The test result showed that no differences of tensile strength between SMAW, FCAW and SAW

welding methode, max. 1 %, but SMAW weld methode have yield strength 4 % better than FCAW weld

methode and 14 % better than SAW weld methode. FCAW weld methode ductility value 34 % mare

than SMAW weld methode and 37 % more than SAW weld methode. FCAW weld methode have

economic value 67 % more than SMAW weld methode and 42 % more than SAW weld methode. SAW

weld methode on horizontal weld position have speed 63 % more faster than FCAW weld methode and

72 % more faster than SMAW weld methode. SAW weld methode have electrode consumption 6 %

more efficient than FCAW weld methode and 50 % more efficient than SMAW weld methode.

Key word : SMAW, FCAW, SAW tensile strength, yield strength.

LATAR BELAKANG - Memberikan berat benda yang lebih ringan

bila dibandingkan dengan cara klem atau

Di era globalisasi ini kemajuan mur baut

teknologi berkembang sangat pesat sehingga - Dapat dipakai untuk menyambung sebgian

menyebabkan peningkatan intensitas besar logam komersiil

persaingan dalam dunia usaha dan industri - Dapat dipakai di segala tempat dan pada

untuk menguasai pasar. Industri maritim posisi manapun, mudah untuk mendesain

merupakan salah satu industri strategis yang sambungan dan sangat fleksibel

berkembang dengan banyak menyerap - Memberikan kekuatan yang relatip sama

berbagai basis teknologi. dengan logam asli.

Dalam industri maritim termasuk Pengelasan bukan tujuan utama dari

didalamnya adalah industri perkapalan, bahan konstruksi, tetapi hanya merupakan sarana

baku yang digunakan lebih dari 90% untuk mencapai ekonomi pembuatan yang

menggunakan plat baja, dengan konstruksi lebih baik, karena itu rancangan las dan cara

penyambungannya menggunakan metode pengelasan harus betul-betul memperhatikan

pengelasan. kesesuaian antara sifat-sifat las dengan

Penyambungan dua logam baja pada kegunaan konstruksi dan keadaan di sekitarnya

industri perkapalan dengan menggunakan cara serta efisiensinya.

pengelasan memberikan beberapa keuntungan Prosedur pengelasan sepertinya sangat

antara lain : sederhana, tetapi fakta didalamnya banyak

- Cara yang paling murah dibanding dengan masalah yang harus diatasi, yang

cara yang lain pemecahannya memerlukan bermacam-macam

KAPAL, Vol. 6, No.2, Juni 2009 107

bidang pengetahuan. Karena itu dalam PERUMUSAN MASALAH

pengelasan pengetahuan teknologi harus turut

serta mendampingi aplikasi di lapangan. Pekerjaan pengelasan terutama di

Secara terperinci dapat dikatakan bahwa dalam proyek pembangunan kapal baru sering terjadi

perancangan konstruksi dengan menggunakan penggunaan metode pengelasan yang kurang

metode sambungan las, harus direncanakan tepat sehingga mengakibatkan keterlambatan

pula metode pengelasan, bahan dasar dan jenis penyerahan kepada pemilik kapal dan kerugian

elektroda yang akan dipergunakan, biaya / cost, waktu maupun material, Oleh

berdasarkan fungsi dari bagian-bagian sebab itu perlu adanya penelitian perbedaan

konstruksi yang dirancang. pengelasan dengan beberapa metode

Pemilihan metode proses pengelasan pengelasan yang dapat meningkatkan

yang tepat diharapkan industri maritime kecepatan proses produksi dengan menekan

khususnya perkapalan dapat berproduksi lebih biaya produksi serta dapat mengurangi reworks

cepat dan efisien sehingga mampu bersaing di yang diakibatkan karena kesalahan dalam

pasar global. pengelasan

Perkembangan teknologi pengelasan

awalnya dilandaskan pada tantangan aplikasi, BATASAN MASALAH

pemikiran pengelasan yang didasarkan pada

prinsip-prinsip teknis saja. Saat ini telah lebih Batasan pada penulisan tugas akhir ini

ditujukan pada produktifitas dan efisiensi, adalah :

yaitu penggunaan sumber daya sekecil 1. Pengelasan terhadap plat kapal (mild

mungkin, kecepatan proses setinggi mungkin steel st 42 ) grade A sertifikat BV

dan penurunan kegagalan akibat faktor 2. Proses SMAW kawat las yang

operator sehingga meningkatkan profit digunakan AWS A5.1 E6013 dia 3,2

perusahaan. mm dan dia 4 mm.

Beberapa metode proses pengelasan 3. Proses FCAW kawat las yang

yang telah dikenal al : digunakan AWS A5.20 E 71T – 1 dia

- Proses SMAW ( Shielded Metal Arc 1,2 mm dengan pelindung gas CO2.

Welding ) 4. Proses SAW digunakan kawat las AWS

- Proses FCAW ( Flux Core Arc Welding ) A5 – 17 EM 12K dia 4 mm dengan

- Proses SAW ( Submerged Arc Welding ) pelindung Flux.

Dari ketiga jenis proses pengelasan 5 Posisi pengelasan dilakukan secara datar

tersebut masing-masing mempunyai kelebihan ( 1G) pada sambungan butt joint

dan kekurangan sendiri-sendiri baik dari segi 6 Menghitung kekuatan hasil pengelasan

kekuatan maupun nilai ekonomisnya. dengan pengujian merusak (destructive

Dalam penelitian ini penulis test) yang meliputi : uji tarik, bending

melakukan analisa perbedaan hasil sambungan dan impact.

las pada baja karbon rendah jenis St 42 dengan 7 Menghitung nilai ekonomis dari ketiga

menggunakan metode proses pengelasan metode pengelasan tersebut yang

SMAW, FCAW dan SAW ditinjau dari segi meliputi : kecepatan pengelasan,

kekuatan dan nilai ekonomisnya. Dengan besarnya konsumsi elektroda dan biaya

melakukan pengujian mekanis / destructive test pengelasan.

yaitu uji tarik, uji tekuk dan uji tumbuk serta

penghitungan efisisensi waktu pengelasan dan

banyaknya elektroda yang terdepositkan per TUJUAN PENELITIAN

meternya. Tujuan dari penelitian ini adalah :

Penelitian ini juga dimaksudkan untuk 1. Mengetahui perbedaan nilai kekuatan

mencari kondisi hasil sambungan las paduan tarik, bending dan impact pada sambungan

baja karbon rendah St 42 yang optimal secara las pada masing – masing metoda

mekanis dengan menentukan jenis proses las pengelasan

yang digunakan. 2. Mengetahui perbandingan nilai ekonomis

dari masing – masing metode pengelasan

KAPAL, Vol. 6, No.2, Juni 2009 108

Bahan Spesimen Uji

Pada pengujian ini specimen uji yang 3. Elektroda untuk proses las SAW

digunakan adalah baja carbon rendah jenis ST Yaitu ESAB OK 12.22 AWS A5-17 EM

42 dengan ketebalan 10 mm yang telah 12K dia 4 mm dengan pelindung Flux

disetujui penggunaannya oleh Bureu Veritas ESAB OK 10.71 dengan data elektroda

(lihat lampiran) dengan data sebagai berikut : sebagai berikut :

a) Mecanical properties a) Mecanical properties

TS YS E TS YS E

N/mm2 N/mm2 % N/mm2 N/mm2 %

462 327 27 520 425 29

b) Chemical Composition b) Chemical composition

C Si Mn P S C Si Mn

0,14 0,27 0,65 0,026 0,006 0,1 0,2 1,0

Elektroda untuk uji Pengelasan

Sedangkan kawat las yang digunakan Persiapan dan pelaksanaan pengelasan

dalam penelitian ini disesuaikan dengan dilakukan dibengkel tertutup galangan kapal

karakteristik material dasar yang akan dilas PT. Jasa Marina Indah Semarang dengan

dan metode proses pengelasan yang digunakan metode pengelasan SMAW, FCAW dan SAW.

yaitu proses las SMAW, FCAW dan SAW Dalam pengelasan ini menggunakan metode

dengan data sbb : dan peosedur pengelasan yang sudah ada dan

1. Elektroda untuk proses SMAW digunakan oleh pihak galangan dengan

Elektroda untuk proses SMAW yaitu personal / operator las galangan dengan

ESAB, E 6013 dia 3,2 mm dan 4 mm, sertifikat BV. Prosedur pengelasan dan

AWS. A5.1 (lihat lampiran ) dengan data sertifikat juru las dapat dilihat pada lampiran

sebagai berikut :

Visual Test

a) Mecanical properties Pemeriksaan visual mencakup

TS YS E pemeriksaan sambungan las terhadap

(MPa) (MPa) % kemulusan pengerjaan dan keseluruhan

N/mm2 N/mm2 dimensi. Lasan diperiksa untuk meyakinkan

510 400 28 bahwa lokasi dan ukuran sesuai dengan yang

dispesifikasikan pada gambar kerja.

b) Chemical Composition Pemeriksaan mudah dilakukan, cepat dan jurah

C Si Mn dengan menggunakan peralatan kaca

0,08 0,30 0,4 pembesar, jangka sorong, mistar, micrometer,

meteran. Pemeriksaan visual dilakukan

2 Elektroda untuk proses las FCAW sebelum pengelasan, pada waktu pengelasan

Elektroda untuk proses las FCAW yaitu dan setelah pengelasan.

KISWEL AWS A5.20 E71T-1 dia 1,2 mm

dengan pelindung gas CO2 dengan data Pemeriksaan sebelum pengelasan

sebagai berikut : Pemeriksaan dimulai dengan

pemeriksaan bahan sebelum dilakukan

a) Mecanical properties pengelasan. Pemeriksaan tersebut meliputi

TS YS E adalah :

N/mm2 N/mm2 % a) Persiapan pinggiran yang akan dilas (sudut

580 520 29 bevel / sudut kampuh, celah akar / gap,

tinggi leher), dimensi dan penyetelannya.

b) Ukuran backing strip, backing ring,

c) Chemical composition backing weld, fore plat (jika diperlukan)

C Si Mn P S c) Aligment dan penyetelan (fit up) dari

bagian – bagian yang akan dilas

0,04 0,45 1,30 0,015 0,012

d) Pembersihan (tidak boleh ada kotoran

seperti lemak, cat, minya, dan lainnya)

KAPAL, Vol. 6, No.2, Juni 2009 109

Semua plat hasil pengelasan dengan

Pemeriksaan pada waktu pengelasan proses SMAW, FCAW dan SAW dibuat

Pemeriksaan visual pada waktu sampel uji tarik masing – masing 3 (tiga) buah,

pengelasan yaitu memeriksa rincian pekerjaan ukuran sampel mengikuti standart JIS 2201

pada waktu berlangsungnya pengelasan yang dan disesuaikan dengan mesin tarik yang akan

meliputi : digunakan.

a) Proses las (mesin las, parameter

pengelasan) Ukuran specimen uji tarik berdasarkan

b) Logam pengisi (filter metal) JIS 2201

r

c) Gas pelindung (gas shielding)

b

d) Suhu pemanasan awal (preheating) dan

suhu antar alur las (interpass) Lo

Lc

e) Pembersihan Lt

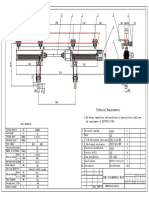

f) Penggerindaan atau gouging Gambar 1. Bentuk specimen uji tarik

Pemeriksaan setelah pengelasan Keterangan

Pemeriksaan setelah pengelasan Ukuran Specimen proporsional test

bertujuan untuk memverifikasi hasil las yang w 12,5 mm

telah selesai yang meliputi : Lo 50,0 mm

a) Tampak sambungan las Lc 57,0 mm

b) Discountinuitas structural r 12,5 mm

c) Tanda – tanda karena kesalahan b 20,0 mm

penanganan Lt 200,0 mm

d) Deformasi yang terjadi. Jenis deformasi ini t 10,0 mm

dibagi menjadi dua yaitu al :

- Penyusutan terhadap specimen. b = Width of grip section

Besarnya penyusutan yang terjadi t = Thickness plate

dipengaruhi oleh tebal plat, kecepatan Lo = Initial gauge length

pengelasan dan besarnya arus. W = Width

Penyusutan kearah memanjang sangat Lc = Test length

kecil bila dibandingkan terhadap Lt = Overall length

penyusutan arah melintang. Hal ini r = radius of filter

dikarenakan adanya perlawanan dari

logam induk a. Rumus yang digunakan dalam uji tarik

- Perubahan sudut Apabila sepasang gaya tarik aksial

Perubahan sudut terjadi karena adanya menarik suatu batang dan akibatnya batang

perbedaan temperature antara permukaan tersebut cenderung menjadi meregang atau

yang dilas dan permukaan sebaliknya. bertambah panjang, maka gaya tersebut

Setelah dilakukan penyambungan plat dinamakan gaya tarik, dan gaya tersebut

ST 42 dengan metode pengelasan SMAW, menghasilkan tegangan tarik dalam

FCAW dan SAW dan selesai proses (internal) aksial pada batang disuatu

penyambungannya kemudian masing – masing bidang yang terletak tegak lurus atau

plat dilakukan pembentukan benda uji yang normal terhadap sumbunya.

terdiri dari benda uji tarik, bending dan impact Rumus tegangan tarik adalah

dengan standart JIS. Pembentukan bahan uji

dan pengujian dilakukan di laboratorium

fakultas teknik Universitas Gajah Mada P

Yogyakarta σ = ── N/mm2

A

Pengujian Bahan

Bahan sampel hasil pengelasan Keterangan :

SMAW, FCAW dan SAW yang telah dilas dan σ = Tegangan tarik (N / mm2)

dibentuk specimen sesuai standart kemudian P = Gaya max. (N / mm2)

dilakukan pengujian yang meliputi : A = Luas penampang mula-mula

1. Pengujian Tarik (tensile test) (mm2)

KAPAL, Vol. 6, No.2, Juni 2009 110

Dimana Ls : Jarak antar dua tumpuan

b. Perubahan bentuk aksial (regangan) W : Moment inertia

Besar regangan adalah b : lebar specimen

perbandingan antara selisih panjang t : tebal spesimen

sesudah putus dan panjang mula-mula

dengan panjang mula-mula. 2. Pengujian Tumbuk (impack test)

Pengujian ini dilakukan untuk

Rumus besar regangan adalah : mengetahui energi tumbukan atau tegangan

Lu Lo Lo 100 %

keuletan yang dapat ditahan material tersebut

pada posisi daerah lasan (welding metal). Dari

ε = Regangan (%) hasil pengujian didapatkan data besarnya

Lo = Panjang mula-mula (mm) tenaga patah dalam Joule./mm2. Dari data

Lu = Panjang sesudah putus (mm) tersebut dapat dihitung tegangan maximum (σ

max) yang dapat ditahan oleh material tersebut

dengan membagi gaya max (Pmax) dengan luas

2. Pengujian Tekuk (bending test) penampang sample (A).

Pengujian dilakukan untuk mengetahui

sejauh mana sifat kelenturan dan kegetasan Pmax

dari bahan serta mengetahui mampu deformasi σmax = ───── Joule/mm2

dengan radius bengkok tertentu.. A

Sedangkan metode pengujian yang

dipakai adalah Triple Point yaitu benda uji

ditumpu dengan satu tumpuan dibagian atas

Pelat hasil pengelasan SMAW, FCAW dan

benda uji dan dua tumpuan dibagian bawah

SAW dibuat sampel uji impack masing –

benda uji.

masing 3 (tiga) buah dengan standar JIS 2202.

Plat hasil pengelasan dengan proses

SMAW,FCAW dan SAW sibuat 3 (tiga) buah

specimen uji tekuk dengan standart JIS 2204.

Gb.3. Bentuk specimen uji tumbuk

4. Perhitungan nilai ekonomis

Gambar 2. Bentuk specimen uji Tekuk Didalam pembangunan kapal pada

umunya biaya produksi dipengaruhi oleh biaya

Ukuran sampel uji adalah sebagai material, biaya tenaga kerja, biaya overhead.

berikut : Dari beberapa faktor tersebut diatas penulis

Pan jang = 150 mm hanya menganalisa faktor biaya yang berkaitan

Tebal = 20 mm dengan pengelasan. Dalam hal ini disebabkan

Lebar = 10 mm karena dalam pembangunan kapal diasumsikan

Dari hasil pengujian tekuk didapatkan bahwa penyambungan pelat baja menggunakan

data gaya tekan maximum (P max ). teknik pengelasan, hanya metode

Dari data tersebut dapat dihitung pengelasannya yang berbeda.

tegangan lentur maximumnya ( σ lentur) Secara umum diketahui data – data

dengan rumus sbb : teknik dalam proses pengelasan adalah sebagai

berikut :

P max x ls

- Operator factor adalah kerja

σ lentur = ───────── N / mm2 sesungguhnya dari seorang welder untuk

4W mendepositkan lasan kesambungan.

b . h2 Artinya kerja dihitung hanya ketika api las

menyala.

W = ──── mm3

- Effisiensi Consumables adalah kilogram

6 logam las yang dihasilkan dari kilogram

KAPAL, Vol. 6, No.2, Juni 2009 111

elektroda yang digunakan untuk - Flux Cost ( Rp./ kg. las ) =

mendapatkan effisiensi yang lebih besar. Jumlah hrga flux per kg las

- Deposition Rate adalah jumlah lasan yang b. Indirect Cost terdiri dari :

dihasilkan oleh welder dalam satuan - Weld Metal Required (kg consumables

waktu. Deposition rate berimplikasi / meter joint ) =

langsung pada kecepatan pengelasan. Weld per joint / Effisiency

- Groove Angle ( Joint ) adalah besarnya - Working speed (m/jam) = Deposition

sudut sambungan yang harus dipersiapkan. rate/weld per joint

Pengecilan sudut memperkecil pula jumlah

lasan untuk ketebalan plat tertentu. 6. Perbandingan Nilai Ekonomis

Fungsi – fungsi ekonomis yang harus

diperhitungkan dalam menilai suatu proses

Tabel 1. Perhitungan efisiensi pengelasan lebih efisien dibandingkan dengan

SMAW FCAW SAW proses pengelasan yang lain adalah dengan

(OF) 5 – 30 % 10 – 60 80 – 90% menghitung nilai – nilai fungsi direct cost yang

%

(EC) 50 – 65 % 85 – 90 85 – 90%

terdiri dari labor & overhead, weld metal cost,

% gas cost serta indirect cost yang terdiri dari :

(DR) 1- 1,5 2 – 5,2 6–15 Working Speed & Jumlah lasan yang

kg/jam kg/jam kg/jam dibutuhkan untuk pelat yang sama

(Joint) 600 600 600

Keterangan :

OF = Operator Factor HASIL PENELITIAN & PEMBAHASAN

EC = Effisiciency Consumables

DR = Deposition Rate Data dalam bab ini diambil

berdasarkan hasil pengujian yang kemudian

Sedangkan fungsi – fungsi ekonomis dikelompokkan berdasarkan jenis dari metode

yang harus diperhatikan dari pengelasan adalah atau proses pengelasan meliputi data dari

sebagai berikut : pengujian tarik, pengujian tekuk, pengujian

- Labor cost adalah biaya / upah yang tumbuk dan perhitungan nilai keekonomian.

dibayarkan selama jam kerja resmi yaitu

selama 8 jam.

- Overhead cost adalah biaya yang timbul Data Hasil Pengujian

diluar biaya upah dan material yang terdiri Dalam pengambilan data dari tiga

dari komponen – komponen : biaya listrik, macam pengujian tersebut digunakan tiga kali

biaya sewa alat, biaya pengujian dan percobaan yang kesemuanya divariasi dengan

lainnya. metode pengelasan yang berbeda

- Weld metal cost adalah biaya penggunaan 1. Data Hasil Pengujian Tarik

banyak elektroda las yang digunakan. ( Tensile Test )

- Gas cost adalah biaya penggunaan gas Pada data hasil pengujian tarik diambil

CO2 yang digunakan selama proses dari sample hasil pengujian yang hasilnya

pengelasan. berupa grafik yang menunjukkan besarnya

- Flux cost dalah biaya penggunaan flux harga gaya maksimal pada saat putus (P max )

yang digunakan selama proses pengelasan dan pertambahan panjang material saat putus (

Δ L ).

5. Perhitungan Direct Cost dan Indirect Dari hasil pengujian tarik yang

Cost dilakukan dengan variasi metode pengelasan

Perhitungan nilai direct cost dan indirect didapatkan harga tegangan maksimum (σ max),

cost menggunakan formula sbb : tegangan putus (σ putus), dan elongation ( ε ).

a. Direct Cost terdiri dari : Dari tiap variable percobaan terdapat tiga

- Labor & Overhead Cost (Rp. / kg) = sample spesimen.

Labor & OH / Dep. Rate x Op. Fac Berikut ini merupakan hasil dari

- Weld Metal Cost (Rp./kg las) perhitungan data yang didapat pada saat

= Electrode price / Efficiency. pengujian tarik yang dikelompokkan berdasar

- Gas Cost ( Rp. / kg. las ) metode pengelasan.

= Jumlah harga gas CO2 per kg las.

KAPAL, Vol. 6, No.2, Juni 2009 112

Tabel 2.Data hasil pengujian tarik dan

HASIL UJI TARIK

perhitungannya

No A Pmax σ max ε Lksi 490

485,7

mm2 N N/mm2 % Pts 485

Tegangan Tarik (N/mm2)

480

TM1 114 53.800 471,6 14,9 BM 475

471,6 472,3 468,9 TM

470

465,6 TC

TM2 116 53.400 460,6 16,32 BM 465

462,1

461,3

460 465,8 TA

460,6

455

TM3 116 54.000 465,8 19,3 BM 450

445

Rata - rata 466 1 2 3

No. Spesim en

TC1 112 54200 485,7 12,26 BM

Gambar 4. Grafik Hasil uji tarik

TC2 115 53200 461,3 14,83 BM

TC3 115 53400 465,6 14,83 BM Berdasarkan data tersebut diatas hasil

Rata - rata 470,87

lasan dengan proses SMAW, FCAW dan SAW

putusnya spesimen pada daerah Base Metal /

TA1 115 53.000 462,1 12,5 BM metal dasar yang menunjukkan bahwa

TA2 112 53.000 472,3 16,25 BM kekuatan hasil lasan ketiga proses las tersebut

memenuhi standart syarat keterterimaan dan

TA3 113 53.200 468,9 15,85 BM

dari hasil tegangan tarik max dari ketiga

Rata - rata 467,77 spesimen hasil proses las SMAW, FCAW dan

SAW menunjukkan hampir sama karena tidak

menunjukkan perbedaan yang signifikan,

Keterangan : perbedaan tersebut berkisar max 1% .

TM1 = Spesimen tarik no : 1 untuk proses

las SMAW 2. Data Hasil Pengujian Tekuk ( Bending

TM2 = Spesimen tarik no : 2 untuk proses Test )

las SMAW Pada data hasil pengujian tarik diambil

TM3 = Spesimen tarik no : 3 untuk proses dari sample hasil pengujian yang hasilnya

las SMAW berupa grafik yang menunjukkan besarnya

TC1 = Spesimen tarik no : 1 untuk proses harga gaya beban max saat menekuk.. Dan dari

las FCAW pengujian tekuk tersebut didapatkan harga

TC2 = Spesimen tarik no : 2 untuk proses gaya beban (P beban) dan tegangan lentur max

las FCAW (σ max ). Dari tiap variable pengujian terdapat

TC3 = Spesimen tarik no : 3 untuk proses tiga sample specimen.

las FCAW Berikut ini merupakan hasil dari

TA1 = Spesimen tarik no : 1 untuk proses perhitungan data yang didapat pada saat

las SAW pengujian tekuk yang dikelompokkan

TA2 = Spesimen tarik no : 2 untuk proses berdasarkan metode pengelasan.

las SAW

TA2 = Spesimen tarik no : 3 untuk proses Tabel 3.. Data hasil pengujian tekuk dan

las SAW perhitungannya

to = Tebal specimen No W Ls P σ lentur

b0 = Lebar specimen mm3 mm N N/mm2

BM1 602 120 10.200 508,69

ℓ0 = Panjang specimen mula-mula BM2 608 120 10.400 513,44

ℓ1 = Panjang specimen setelah uji tarik BM3 602 120 10.000 498,46

∆ℓ = Pertambahan panjang Rata - rata 511

ε = Elongation BC1

BC2

569

595

120

120

9.800

9.200

516,52

463,52

Pmax = Besar gaya pengujian BC3 598 120 9.600 481,36

σmax = Tegangan tarik maximum Rata - rata 490

σputus = Tegangan putus BA1

BA2

776

608

120

120

10.000

10.000

386,47

493,41

BM = Base Metal BA3 611 120 9,800 481,56

WM = Weld Metal Rata - rata 440

Keterangan :

t0 = Tebal spesimen

b0 = Lebar spesimen

KAPAL, Vol. 6, No.2, Juni 2009 113

W = Luas penampang specimen Berikut ini merupakan hasil dari

Ls = Jarak antara dua penumpu perhitungan data yang didapat saat

P max = Gaya beban max. saat pengujian tumbuk yang dikelompokkan

menekuk specimen berdasar metode pengelasan.

σ max = Tegangan lentur max

BM1 = Spesimen bending no : 1 Tabel 4 Data hasil pengujian tumbuk dan

untuk proses las SMAW perhitungannya

BM2 = Spesimen bending no : 2 No A P patah Nilai Ulet

mm2 Joule Joule/mm2

untuk proses las SMAW IM1 90,09 129 1,431

BM3 = Spesimen bending no : 3 IM2 92 63 0,684

untuk proses las SMAW IM3 93 61 0,655

Rata - rata 0,9233

IC1 90,78 149,5 1,646

BC1 = Spesimen bending no : 1 IC2 92,7 147,2 1,588

untuk proses las FCAW IC3 87,71 82 0,934

Rata - rata 1,389

BC2 = Spesimen bending no : 3

IA1 94 70 0,744

untuk proses las FCAW IA2 90 10,8 1,2

BC3 = Spesimen bending no : 3 IA3 95,5 6,5 0,68

untuk proses las FCAW Rata - rata 0,874

BA1 = Spesimen bending no : 1 Keterangan :

untuk proses las SAW Beban pukul = 8,5 Kg / 150

BA2 = Spesimen bending no : 3 Joule

untuk proses las SAW Radius beban pukul = 83 cm

Berdasarkan data hasil uji bending t0 = tebal specimen

menunjukkan bahwa setelah dibending pada b0 = lebar specimen

hasil lasan tidak adanya keretakan pada hasil A = Luas penampang specimen

lasan, baik pada proses las SMAW, FCAW P = Gaya saat patahkan

maupun SAW. Hasil tersebut memenuhi spesimen

standart keterterimaan hasil las. Tegangan IM1= Spesimen Impact no : 1

lentur yang diperlukan untuk menekuk untuk proses las SMAW

specimen hasil lasan metode pengelasan IM2= Spesimen Impact no : 2

SMAW lebih besar 4% dibanding dengan untuk proses las SMAW

metode FCAW dan lebih besar 14 % dibanding IM3= Spesimen Impact no : 3 untuk

dengan metode pengelasan SAW. proses las SMAW

IC1= Spesimen Impact no : 1 untuk

HASIL UJI BENDING proses las FCAW

550 IC2= Spesimen Impact no : 2 untuk proses

Tegangan lentur (N/mm2)

516,52 513,44

498,46

500

450

508,69

463,52

493,41

481,56

481,36 BM las FCAW

BC

400

386,47 BA IC3= Spesimen Impact no : 3 untuk proses

350

300 las FCAW

1 2 3

No. Spe sime n

IA1= Spesimen Impact no : 1 untuk proses

las SAW

Gambar 5. Grafik Hasil uji bending IA2 = Spesimen Impact no : 2 untuk proses

las SAW

IA3 = Spesimen Impact no : 3 untuk proses

3. Data Hasil Pengujian Tumbuk las SAW

( Impact Test )

Pada data hasil pengujian Berdasarkan data tersebut diatas harga

tumbuk diambil dari sampel hasil keuletan hasil lasan dengan proses FCAW

pengujian yang hasilnya berupa grafik lebih ulet sebesar 34 % dibandingkan

yang menunjukkan besarnya gaya patah dengan proses SMAW dan lebih ulet

pada saat beban pukul mematahkan sebesar 37% dibandingkan dengan proses

specimen. SAW

Dari hasil pengujian tumbuk

yang dilakukan dengan variasi metode

pengelasan didapatkan nilai keuletan.

KAPAL, Vol. 6, No.2, Juni 2009 114

HASIL UJI IMPACT - Pemakaian flux per kg las

1,8 1,646

- Biaya kebutuhan flux per kg las

1,588

1,6

f. Kebutuhan Kg electrode / meter joint

Nilai Keuletan (Joule / mm2)

1,431

1,4

1,2

1,2

1

IM ( weld metal required )

0,934

IC

0,8

0,744 0,68 IA

- Metode SMAW :

0,6

0,4

0,684 0,655

Kecepatan pengelasan

0,2

0 = 7,2 m / jam

1 2 3

No. Spesimen

( ref. WPS PT. JMI - Smg )

Pemakaian elektroda

Gambar 6. Grafik Harga keuletan hasil = 1,6 kg / jam

lasan ( ref. ESAB hal. 10 seventh

edition )

4. Analisa Perbandingan Harga Ekonomis

Analisa ini dibuat berdasarkan data Jadi kebutuhan elektroda

yang didapatkan dari sumber – sumber

langsung dan data aplikasi di lapangan di 1,6 kg / jam

galangan kapal PT. Jasa Marina Indah. = ───────

Komponen – komponen tersebut adalah : 7,2 m / jam

a. Biaya upah pekerja las (labor Cost) =

Rp. 45.000,-/hari = Rp.5.625,-/ jam = 0,222 kg / m

b. Biaya Overhead :

- Sewa alat perlengkapan las (mesin - Metode FCAW

las, selang dan handle las ) = 0,57 kg / m

= Rp. 40.000,- / hari ( ref. ESAB hal 139 fifth

= Rp. 5.000,- / jam edition ) .

- Pengujian ( NDT dan DT )

= Rp. 250.000,- / unit - Metode SAW

= Rp. 31.250,- / jam = 0,61 kg / m

- Konsumsi listrik : ( ref. ESAB hal 23 Quick reference )

Proses SMAW =

25 V x 150 A x 1 jam x Rp. 439,- /kwh Dari data tersebut diatas didapatkan biaya

= Rp. 1.646,25 / kwh overhead untuk setiap proses las / jam, yaitu

Proses FCAW = sebagai berikut :

30 V x 250 A x 1 jam x Rp. 439,- / a. Proses SMAW

kwh =Rp. 5.625,- + Rp. 5.000,- + Rp.31.250,- +

= Rp. 3.292,5,- / kwh Rp. 1.646,25

Proses SAW = = Rp. 43.521,25 ,-

30 V x 500 A x 1 jam x Rp. 439,- / b. Proses FCAW

kwh = Rp.5.625,- + Rp. 5.000,- + Rp. 31.250,-

= Rp. 6.585,- / kwh + Rp. 3.292,5,-

c. Harga Elektroda Las / Kg : = Rp. 45.167,5 ,-

- Elektroda SMAW merk ESAB E c. Proses SAW

6013 = Rp. 5.625,-

= Rp. + Rp./ kg

17.000,- 5.000,- + Rp. 31.250,-

- Elektroda FCAW merk KISWEL E + Rp. 6.585,-

71T-1 = Rp. 48.460,-

= Rp. 21.000,- / kg

- Elektroda SAW merk ESAB OK Tabel 5. Data Perbandingan Biaya Masing

12.22 = Rp. 23.000,- / kg – Masing Proses las

d. Biaya penggunaan Gas CO2 / kg las Jenis Biaya Proses Las

SMAW FCAW SAW

- Harga Gas CO2 = Rp. 5.060,-

Direct Cost : (Rp/kg

/ kg

(Rp./kg (Rp./k

- Pemakaian Gas CO2 per kg las 1 = . 0,29 las)kg las) g las)

- Biaya Gas CO2 per kg las a. Labor &=OHRp.1.500,-

Labor & / kg

OH las

/ Dep. Rate x

Cost Oper. Factor

e. Biaya penggunaan Flux OK 10.18 967.13 144.76 38,01

- Harga Flux OK 10.18 b. Weld Metal Electrode Price / Efficiency

= Rp. 16.500,-/kg Cost 261,53 233,33 255,5

KAPAL, Vol. 6, No.2, Juni 2009 115

5 dibandingkan dengan proses SMAW yaitu 67

c. Gas Cost Gas price / Efficiency

16,66

% dan dibandingkan dengan proses SAW lebih

d. Flux Cost Flux price / Efficiency kecil sebesar 42 %. Tetapi untuk kecepatan

416,6 proses SAW lebih cepat 63 % dibandingkan

Total Biaya 1.28,66 397,75 710,1

6

dengan metode FCAW dan lebih cepat 72 %

Indirect Cost : dibandingkan dengan metode SMAW.

2 Sedangkan kebutuhan elektroda per meter joint

a. a. Weld Metal Weld per Joint / Efficiency

Required 0,338 0,633 0,677

pengelasan dengan metode SAW lebih

(kg. ekonomis sebesar 6 % disbanding dengan

consum/m.joint) metode FCAW dan lebih ekonomis 50 %

b.Working Speed Deposition Rate / Weld per

(m/jam) Joint

dibanding dengan pengelasan metode SAW.

6,81 9,122 24,5

KESIMPULAN

Dari data – data yang didapatkan dalam

penelitian dan analisa disimpulkan bahwa

1400 BIAYA LAS PER KG 1.Perbedaan kekuatan mekanis yaitu :

1200

1228,66

a. Tegangan tarik rata-rata baik metode

SMAW, metode FCAW maupun

Harga (Rp / kg)

1000

710,16

800 metode SAW tidak ada perbedaan

600 Biaya Las per

Kg yang signifikan dan hanya berkisar 1

400

397,75 %. Kekuatan tarik metode SMAW

200

0

lebih baik 1 % dibanding metode

SMAW FCAW SAW SMAW dan lebih baik 0,6 %

Metode Las dibanding dengan metode SAW.

Kekuatan tarik metode SMAW sebesar

Gambar 7. Grafik Perbandingan biaya las 466 N/mm2, metode FCAW sebesar

per kg 470,87 N/mm2, dan metode SAW

sebesar 467,77 N/mm2.

b. Untuk perbedaan tegangan lentur rata-

KECEPATAN PENGELASAN

rata hasil pengelasan ketiga metode

30

24,5 tersebut berkisar antara 4 % - 14 %.

Kecepatan (m/jam)

25

20

Kecepatan

Tegangan lentur metode SMAW lebih

15

10 6,81

Pengelasan besar 4 % dibanding metode FCAW

9,122

5 dan lebih besar 14% dibanding dengan

0

SMAW FCAW SAW

metode SAW. Tegangan lentur rata-

Metode Las rata metode SMAW sebesar 511

N/mm2, metode FCAW sebesar 490

Gambar 8. Grafik Perbandingan Kecepatan N/mm2 dan metode SAW sebesar 440

Pengelasan N/mm2.

Hal tersebut menunjukkan bahwa hasil

Weld Deposit Required (kg / m)

pengelasan dengan metode SMAW

0,8 mempunyai tegangan lentur lebih baik

0,677

0,7

0,6

0,633

b. Sedangkan untuk perbedaan nilai

( kg / m )

0,5

0,4

0,338

Weld Deposit

keuletan rata-rata hasil pengelasan

0,3

0,2

Required

ketiga metode pengelasan tersebut

0,1 berkisar antara 34 % - 37 %. Keuletan

0

SMAW FCAW SAW hasil pengelasan FCAW lebih baik 34

Metode Las

% dibanding metode SMAW dan lebih

baik 37 % dibanding dengan metode

Gambar 9. Grafik Perbandingan Konsumsi SAW.

Elektrode per Meter Joint Nilai keuletan pengelasan dengan

metode FCAW sebesar 1,389

Berdasarkan data tersebut diatas secara Joule/mm2, metode SMAW 0,9233

ekonomis pengelasan dengan proses FCAW Joule/mm2 dan metode SAW sebesar

lebih murah atau kecil biaya per kg lasnya 0,874 Joule/mm2. Metode FCAW

KAPAL, Vol. 6, No.2, Juni 2009 116

mempunyai nilai keuletan lebih baik, SAW lebih ekonomis dibanding

hal ini dimungkinkan oleh adanya heat dengan metode FCAW dan metode

input pada saat proses las FCAW lebih SMAW.

stabil

DAFTAR PUSTAKA

2. Perbedaan nilai ekonomis, yaitu : 1. Wiryosumarto, Harsono Prof, DR, Ir dan

a. Perbedaan biaya pengelasan Okumura, Toshie, Prof, DR,

menggunakan ketiga metode Teknologi Pengelasan Logam, Pradnya

pengelasan tersebut berkisar antara 42 Paramita. Jakarta 2000.

% - 67 %. Biaya pengelasan dengan 2. ASME Sec. “ Qualification Standart for

metode FCAW lebih murah 42 % Welding and Brazing Procedures,

dibanding dengan metode SAW dan Welders, Brazers and Welding and

lebih murah 67 % dibanding dengan Brazing Operators”, ASME, New York,

metode SMAW. 1995.

Biaya pengelasan dengan metode 3. JETRO, (Japan External Trade

FCAW sebesar Rp. 397,75,-/ kg, Organization)

sedangkan dengan metode SAW 4. Van Vlack H, Lawrence; Djaprie, Sriati,

sebesar Rp. 710,16,-/ kg dan untuk “ Ilmu dan Teknologi Bahan”,

pengelasan dengan metode SMAW Erlangga, Jakarta 1995.

sebesar Rp. 1228,66,- / kg. . Hal

tersebut menunjukkan bahwan

pengelasan dengan metode FCAW

lebih ekonomis.

b. Untuk perbedaan kecepatan

pengelasan ketiga metode tersebut,

berkisar antara 63 % - 72 %.

Kecepatan pengelasan dengan metode

SAW lebih cepat 63 % dibanding

dengan metode FCAW dan lebih cepat

72 % dibanding dengan metode

SMAW. Kecepatan metode SAW

sebesar 24,5 m/jam, untuk metode

FCAW sebesar 9,122 m/jam dan

metode SMAW sebesar 6,81 m/jam.

Hal tersebut menunjukkan bahwa

untuk pencapaian target produksi

pengelasan dengan metode SAW lebih

cepat dibanding dengan metode

FCAW maupun dengan metode

SMAW.

c. Sedangkan untuk perbedaan efisiensi

pemakaian elektroda per meter joint,

(weld metal deposit required) ketiga

metode pengelasan tersebut berkisar

antara 6 % - 50 %. Pengelasan dengan

metode SAW lebih efisien 6 %

dibanding dengan metode FCAW dan

lebih efisien 50 % dibanding dengan

metode SMAW. Jumlah elektroda

yang didepositkan per meter joint

dengan metode SAW adalah 0,677

kg/m joint, metode FCAW 0,633 kg/m

joint dan metode SMAW 0,338 kg/m

joint. Hal tersebut menunjukkan

bahwa pengelasan dengan metode

KAPAL, Vol. 6, No.2, Juni 2009 117

You might also like

- 2719 5949 1 SMDocument11 pages2719 5949 1 SMMila KarmilaNo ratings yet

- Analysis of Mild Steel Welding Using SMAW, FCAW and SAW Methods Based on Strength and Economic ValueDocument13 pagesAnalysis of Mild Steel Welding Using SMAW, FCAW and SAW Methods Based on Strength and Economic ValueAyung bNo ratings yet

- Sinta 5Document7 pagesSinta 5Amelia AzzuraNo ratings yet

- Optimization of Submerged Arc WeldingDocument4 pagesOptimization of Submerged Arc WeldingricardoNo ratings yet

- Kurji Coniglio 2014Document18 pagesKurji Coniglio 2014xaxafagaNo ratings yet

- Increasing P91 Welding Productivity With FCAW: Page 1 of 40Document40 pagesIncreasing P91 Welding Productivity With FCAW: Page 1 of 40lewgne08No ratings yet

- Jater-5 5 1Document8 pagesJater-5 5 1ochatejenifer50No ratings yet

- Dual Beam Laser Welding Method for Galvanized SteelDocument6 pagesDual Beam Laser Welding Method for Galvanized SteeldomihaliNo ratings yet

- Ipc2012 90242Document8 pagesIpc2012 90242Marcelo Varejão CasarinNo ratings yet

- Quality Index For Friction Stir Welds in 7050 Aluminum PlatesDocument10 pagesQuality Index For Friction Stir Welds in 7050 Aluminum PlatesGabriel AguirreNo ratings yet

- Optimization of Shielded Metal Arc Welding (SMAW) Process For Mild SteelDocument9 pagesOptimization of Shielded Metal Arc Welding (SMAW) Process For Mild Steelzaki amNo ratings yet

- Soldadura de PernosDocument7 pagesSoldadura de PernosABRAHAM SILVA HERNANDEZNo ratings yet

- Chiong 2019 IOP Conf. Ser. Mater. Sci. Eng. 495 012093Document10 pagesChiong 2019 IOP Conf. Ser. Mater. Sci. Eng. 495 012093Plentys KWNo ratings yet

- AME-26 RevDocument42 pagesAME-26 RevGyanr BNo ratings yet

- Optimization of MIG Welding Parameters Improves Steel Welding StrengthDocument8 pagesOptimization of MIG Welding Parameters Improves Steel Welding StrengthRonald AranhaNo ratings yet

- Ijett V50P205 PDFDocument8 pagesIjett V50P205 PDFbeto bNo ratings yet

- Characteristics of The MAG Method of WeldingDocument7 pagesCharacteristics of The MAG Method of WeldingRaja PandiyanNo ratings yet

- Jurnaladm, 01 2 Pradipta Satrio Wibisono PANCASILA JakartaDocument10 pagesJurnaladm, 01 2 Pradipta Satrio Wibisono PANCASILA JakartaAlfaNo ratings yet

- Investigation of Arc Welding Joining Effects On MechanicalDocument6 pagesInvestigation of Arc Welding Joining Effects On MechanicalRafi ZhaffNo ratings yet

- Cost & Quality Analysis of WeldingDocument13 pagesCost & Quality Analysis of Weldingswapnil pandeNo ratings yet

- Selection of flux cored wires for repair welding of railsDocument10 pagesSelection of flux cored wires for repair welding of railsTeodora PopovicNo ratings yet

- Optimization of The Resistance Spot Welding ProcesDocument11 pagesOptimization of The Resistance Spot Welding ProcesMohamed FathyNo ratings yet

- The Effects of Welding Processes On Microstructure and Abrasive Wear Resistance For Hardfacing DepositsDocument7 pagesThe Effects of Welding Processes On Microstructure and Abrasive Wear Resistance For Hardfacing DepositsBONFRINGNo ratings yet

- Achieving Cost Savings With Inovative Welding and Examination TechniquesDocument8 pagesAchieving Cost Savings With Inovative Welding and Examination TechniquesRobert RežekNo ratings yet

- 90 61 546 1 10 20200531Document6 pages90 61 546 1 10 20200531Foto GrafiNo ratings yet

- The Effect of Groove Welding On Mechanical PropertDocument8 pagesThe Effect of Groove Welding On Mechanical PropertMuhammad Zuhairy jabarNo ratings yet

- Kegagalan Proses Manufaktur Dalam Pembuatan Gate Leaf Pintu Air Serta Upaya PenanggulanganDocument6 pagesKegagalan Proses Manufaktur Dalam Pembuatan Gate Leaf Pintu Air Serta Upaya Penanggulangangaggw wyywNo ratings yet

- Process Variable Optimization in The Cold Metal Transfer Weld Repair of Aerospace ZE41A-T5 Alloy Using Central Composite DesignDocument9 pagesProcess Variable Optimization in The Cold Metal Transfer Weld Repair of Aerospace ZE41A-T5 Alloy Using Central Composite DesignSREEJITH S NAIRNo ratings yet

- Get WRC Bulletin 506 Half Bead Temper BeadDocument1 pageGet WRC Bulletin 506 Half Bead Temper BeadMichael Sanders0% (1)

- Improved Inspection of Clad Pipe Girth WeldingDocument4 pagesImproved Inspection of Clad Pipe Girth WeldingKevin HuangNo ratings yet

- Job Knowledge 97Document3 pagesJob Knowledge 97Mehmet SoysalNo ratings yet

- A FEM Model To Study The Fiber Laser Welding of Ti6Al4V Thin SheetsDocument8 pagesA FEM Model To Study The Fiber Laser Welding of Ti6Al4V Thin SheetsАлександр Николаевич ПоляковNo ratings yet

- Machine Design, Vol.5 (2013) No.1, ISSN 1821-1259 Pp. 1-10Document10 pagesMachine Design, Vol.5 (2013) No.1, ISSN 1821-1259 Pp. 1-10Sirajuddin ANo ratings yet

- OMAE2017-61555: Corrosion Fatigue Mechanisms and Fracture Mechanics Based Modelling For Subsea Pipeline SteelsDocument11 pagesOMAE2017-61555: Corrosion Fatigue Mechanisms and Fracture Mechanics Based Modelling For Subsea Pipeline SteelsArab WeldersNo ratings yet

- Durability Assessment of Welded Structures Based On Welding Simulation With LS-DYNADocument13 pagesDurability Assessment of Welded Structures Based On Welding Simulation With LS-DYNAAmir IskandarNo ratings yet

- MAILAM INDIA LIMITED PONDICHERRY FCAW –MODERN TOOL FOR COST CONTROLDocument13 pagesMAILAM INDIA LIMITED PONDICHERRY FCAW –MODERN TOOL FOR COST CONTROLAsad Bin Ala QatariNo ratings yet

- Repair welding Cr-Mo steels without PWHT techniquesDocument3 pagesRepair welding Cr-Mo steels without PWHT techniquesAnonymous nw5AXJqjd25% (4)

- Dissimilar Steel WeldingDocument9 pagesDissimilar Steel Weldingbh hbNo ratings yet

- A FEM Model To Study The Fiber Laser Welding of Ti6Al4V - Casalino & Mortello 2016Document8 pagesA FEM Model To Study The Fiber Laser Welding of Ti6Al4V - Casalino & Mortello 2016615513No ratings yet

- Development of A Welding Procedure For Mil A 46100Document8 pagesDevelopment of A Welding Procedure For Mil A 46100Celty SturlusonNo ratings yet

- 3435124Document12 pages3435124rnd.spNo ratings yet

- Application of EbwDocument11 pagesApplication of Ebwsuman kumarNo ratings yet

- Welding Costs - Continued - TWIDocument6 pagesWelding Costs - Continued - TWISumantaNo ratings yet

- Researchpaper Microsegregation Studies On Pulsed Current Gas Tungsten Arc Welding of Alloy C 276Document6 pagesResearchpaper Microsegregation Studies On Pulsed Current Gas Tungsten Arc Welding of Alloy C 276Sayiram GNo ratings yet

- Effect of Welding SpeedDocument11 pagesEffect of Welding SpeedMohamed HassanNo ratings yet

- S690QL - Hemiska Analiza PDFDocument7 pagesS690QL - Hemiska Analiza PDFEmir MujićNo ratings yet

- 1662-Article Text-5730-1-10-20191017 PDFDocument9 pages1662-Article Text-5730-1-10-20191017 PDFMaulana HendraNo ratings yet

- Welding Procedures Specification For Flux Cored Arc Welding of Wind TowersDocument10 pagesWelding Procedures Specification For Flux Cored Arc Welding of Wind TowersMuhammad Nursalam ZulkifliNo ratings yet

- Experiment On Optimization of Robot Welding Process ParametersDocument4 pagesExperiment On Optimization of Robot Welding Process ParametersRaj SoniNo ratings yet

- 10 1016@j Matpr 2020 02 382Document4 pages10 1016@j Matpr 2020 02 382Desalegn DgaNo ratings yet

- Mig Welding Literature ReviewDocument8 pagesMig Welding Literature Reviewklbndecnd100% (1)

- Resistance Welding: Introduction and Recent Developments: S. Tripathy & Ajitav SahooDocument6 pagesResistance Welding: Introduction and Recent Developments: S. Tripathy & Ajitav SahooTJPRC PublicationsNo ratings yet

- Design-of-Experiments Study To Examine The Effect of Polarity On Stud WeldingDocument8 pagesDesign-of-Experiments Study To Examine The Effect of Polarity On Stud WeldingtazzorroNo ratings yet

- MT PPT Govind-1Document11 pagesMT PPT Govind-1NamanNo ratings yet

- Alief Muhammad, Dani Hari Tunggal Prasetiyo, Akbar Anugrah Ikhsani, Dan Setyo PambudiDocument5 pagesAlief Muhammad, Dani Hari Tunggal Prasetiyo, Akbar Anugrah Ikhsani, Dan Setyo PambudikontlNo ratings yet

- 1 s2.0 S2215098622001562 MainDocument9 pages1 s2.0 S2215098622001562 MainJUAN DAVID PRADO CORTESNo ratings yet

- SSRN Id4537352Document25 pagesSSRN Id4537352Varun ChaudharyNo ratings yet

- Enhanced Fatigue Performance of Tandem MIG 5083 Aluminium Alloy Weld Joints by Heat Sink and Static Thermal TensioningDocument13 pagesEnhanced Fatigue Performance of Tandem MIG 5083 Aluminium Alloy Weld Joints by Heat Sink and Static Thermal TensioningHarry Laksono NugrohoNo ratings yet

- Metals 12 00339 v2Document21 pagesMetals 12 00339 v2leh antNo ratings yet

- Absorbance at 405Nm: United States PatentDocument20 pagesAbsorbance at 405Nm: United States Patentfelipe_fismed4429No ratings yet

- Diesel Injector FailureDocument19 pagesDiesel Injector FailureWayne Mcmeekan100% (2)

- Ir 2101Document14 pagesIr 2101Willard DmpseyNo ratings yet

- BSW, BS,,AF, BA and Metric Tool SizeDocument4 pagesBSW, BS,,AF, BA and Metric Tool SizeUNES100% (1)

- SDSU PhD Research on Soil HealthDocument2 pagesSDSU PhD Research on Soil HealthTiruneh GA25% (4)

- Polity by LaxmikantDocument3 pagesPolity by LaxmikantJk S50% (6)

- More User Manuals OnDocument78 pagesMore User Manuals OnNicolae HincuNo ratings yet

- A Study On Consumer Changing Buying Behaviour From Gold Jewellery To Diamond JewelleryDocument9 pagesA Study On Consumer Changing Buying Behaviour From Gold Jewellery To Diamond JewellerynehaNo ratings yet

- Editable Classroom Officers TemplateDocument6 pagesEditable Classroom Officers TemplateRachelle AbalosNo ratings yet

- OCS Study Analyzes Instrument Performance for NC Oceanography ProgramDocument127 pagesOCS Study Analyzes Instrument Performance for NC Oceanography ProgramAniruddhNo ratings yet

- Manual Micro DNC 2dDocument31 pagesManual Micro DNC 2dDiego GarciaNo ratings yet

- ELEC 121 - Philippine Popular CultureDocument10 pagesELEC 121 - Philippine Popular CultureMARITONI MEDALLANo ratings yet

- Women Empowerment - Through Panchayat Raj System - Law Times Journal PDFDocument6 pagesWomen Empowerment - Through Panchayat Raj System - Law Times Journal PDFShivaraj ItagiNo ratings yet

- Unified Glare Rating As A Measure of Visual ComfortDocument4 pagesUnified Glare Rating As A Measure of Visual ComforthoangacNo ratings yet

- CHEM F313: Instrumental Methods of AnalysisDocument12 pagesCHEM F313: Instrumental Methods of AnalysisAYUSH SHARMANo ratings yet

- Abdulbasit MohammedDocument170 pagesAbdulbasit MohammedGooftilaaAniJiraachuunkooYesusiinNo ratings yet

- 2015 Idmp Employee Intentions Final PDFDocument19 pages2015 Idmp Employee Intentions Final PDFAstridNo ratings yet

- Altracs: A Superior Thread-Former For Light AlloysDocument8 pagesAltracs: A Superior Thread-Former For Light AlloysSquidwardNo ratings yet

- 2X16-24 Monorail Hoist-04 - 2Document1 page2X16-24 Monorail Hoist-04 - 2RafifNo ratings yet

- Welcome To All: Fundamental Analysis Economic AnalysisDocument11 pagesWelcome To All: Fundamental Analysis Economic AnalysisMD.RUMON BAKSHINo ratings yet

- Service Driven Logistics System - Basic Service CapabilityDocument12 pagesService Driven Logistics System - Basic Service CapabilityAnusha Sunkara80% (5)

- Oop Lab 1 MHDDocument13 pagesOop Lab 1 MHDMaahd JunaidNo ratings yet

- Aproximaciones Al Concepto de Grupos y Tipos de GruposDocument16 pagesAproximaciones Al Concepto de Grupos y Tipos de GruposM. CNo ratings yet

- Simple Problem On ABC: RequiredDocument3 pagesSimple Problem On ABC: RequiredShreshtha VermaNo ratings yet

- Azbil - SS2 DEO412 0010 02Document12 pagesAzbil - SS2 DEO412 0010 02Magoroku D. YudhoNo ratings yet

- AESO ENERGY TRADING SYSTEM TRAINING Course Net Settlement Instructions VersionDocument19 pagesAESO ENERGY TRADING SYSTEM TRAINING Course Net Settlement Instructions VersionJustyna LipskaNo ratings yet

- BPM Governance Platform Progress Business ProcessDocument22 pagesBPM Governance Platform Progress Business ProcessLando ReyesNo ratings yet

- DRW Questions 2Document16 pagesDRW Questions 2Natasha Elena TarunadjajaNo ratings yet

- Switches - Cisco Nexus 9000 - ArtDocument96 pagesSwitches - Cisco Nexus 9000 - ArtYasser OmarNo ratings yet

- RAN15.0 Feature ListDocument34 pagesRAN15.0 Feature ListmyososNo ratings yet