Professional Documents

Culture Documents

Optimasi Parameter Pemesinan Proses CNC Freis Terhadap Hasil Kekasaran Permukaan Dan Keausan Pahat Menggunakan Metode Taguchi Sunaryo

Uploaded by

Tec AwoneOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Optimasi Parameter Pemesinan Proses CNC Freis Terhadap Hasil Kekasaran Permukaan Dan Keausan Pahat Menggunakan Metode Taguchi Sunaryo

Uploaded by

Tec AwoneCopyright:

Available Formats

POLITEKNOSAINS VOL. IX NO.

1 Maret 2010

Optimasi Parameter 11

OPTIMASI PARAMETER PEMESINAN PROSES CNC FREIS

TERHADAP HASIL KEKASARAN PERMUKAAN DAN KEAUSAN

PAHAT MENGGUNAKAN METODE TAGUCHI

Sunaryo

Politeknik Pratama Mulia, Surakarta

Jl. Haryo Panular No 18a Surakarta 57149, Tlp 0271712637

Rusnaldy

Magister Teknik Mesin Universitas Diponegoro

Jl. Prof. Dr. Sudarto, SH, Tembalang Tlp. (024) 7460059 ext 111 /

70420846

Daniel

Mahasiswa Teknik Mesin - Universitas Diponegoro

Jl. Prof. Dr. Sudarto, SH, Tembalang Tlp. (024) 7460059 ext 111 /

70420846

ABSTRACT

Milling machining processes is one of many machining processes used to

manufacture a component. In the manufacture of a component is always followed

by the demands of production quality is good, one of them is a good surface quality

appropriate design drawings. Discharging machining parameters which will result

in a maximum surface roughness and tool wear. Therefore, milling machining

process parameters (spindle speed, feed, depth od cut, and cutting conditions) the

optimal need to know in order to obtain the surface quality of the optimal

machining results and optimal tool wear as well.

In this study would also like to note that the machining parameters affect

the surface roughness and tool wear. Optimization methods used in this study is the

Taguchi method, and ANOVA (Analysis of Variance) is used to determine the

performance characteristics of the machining parameters. From the results of the

optimization was done for the results obtained that the optimal roughness is 0.72

0.18 m with a spindle speed of 2500 rpm, feed 0.12 mm / rev, cutting depth of cut

1 mm, and with cooler palm oil. As for tool wear is 4.50 0.15 m with a spindle

500 rpm feed 0.12 mm / rev, depth of cut 1 mm, and with cooling dromus.

Key word: milling, cutting parameter, Taguchi method.

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 12

PENDAHULUAN

Dalam industri manufaktur,

proses produksi dilakukan dengan

sangat cepat. Penggunaan mesin

CNC sangat dianjurkan karena hasil

proses yang dilakukan sangat baik

dibandingkan dengan cara yang

konvensional. Kualitas barang

produksi yang dianggap baik

biasanya ditandai dengan kualitas

permukaan komponen yang baik.

Untuk mendapatkan hasil

kualitas permukaan yang sesuai

dengan tuntutan perancangan

bukanlah hal yang mudah, karena

banyak faktor yang harus

diperhatikan. Seorang operator

mesin harus memiliki pengetahuan

yang benar tentang penggunaan alat

ukur dan mesin supaya dapat

memenuhi permintaan penyelesaian

permukaan (surface finish) yang

sesuai dengan perancangan.

Permasalahan yang banyak dihadapi

di bengkel-bengkel mesin CNC

adalah bagaimana memenuhi tingkat

kekasaran permukaan (surface

roughness) yang sesuai tuntutan

rancangan gambar kerja karena

terbatasnya alat ukur dengan harga

yang mahal dan cara

penggunaannya yang sangat hati-

hati.

Cara konvensional untuk

mendapatkan tingkat kekasaran

permukaan yang baik adalah dengan

memperbesar kecepatan spindel,

memperkecil kedalaman pemakanan

dan laju pemakanan, tetapi utuk

hasilnya tergantung dari pengalaman

atau jam terbang seorang operator.

Oleh sebab itu, suatu analisis dari

parameter pemesinan perlu

dilakukan untuk mengetahui kondisi

optimal untuk tingkat kekasaran

permukaan benda yang dilakukan

proses pemesinan. Hal ini perlu

dilakukan karena pentingnya

mengetahui kekasaran permukaan

suatu komponen sangat berkaitan

terhadap ketahanan lelah (fatigue

strength), distribusi pelumasan,

keausan dan lain-lain (M.S. Lou,

J.C. Chen, C.M. Li: 1999). Selain

itu, optimasi parameter proses

pemesinan pada mesin CNC milling

perlu dilakukan agar kekasaran

permukaan yang diinginkan dapat

dicapai dan tentunya dalam waktu

yang singkat.

Dalam penelitian tentang

proses pemesinan ini, banyak

parameter dan hubungan antar

parameter yang mempengaruhi hasil

kualitas permukaan suatu

komponen. John L. Yang., et.al.

menganalisis pengaruh kedalaman

pemakanan, kecepatan potong,

kecepatan pemakanan, dan diameter

pahat terhadap kekasaran

permukaan ketika melakukan End

Milling pada aluminium 6061.

Hasilnya dengan menggunakan

metode Taguchi diketahui bahwa

parameter yang memiliki pengaruh

signifikan terhadap kekasaran

permukaan adalan kecepatan

potong, kedalaman pemakanan, dan

kecepatan pemakanan.

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 13

Wang M.Y., et.al. melakukan

analisis pengaruh kecepatan potong,

kecepatan pemakanan, kedalaman

pemakanan, dan geometri pahat

terhadap kekasaran permukaan

ketika melakukan slot end milling

pada Al 2014-T6. Selain itu Wang

M.Y et.al. juga menyelidiki

pengaruh pemberian cairan

pendingin pada kekasaran

permukaan. Hasil penelitian yang

dilakukan menunjukkan bahwa

untuk kondisi tanpa cairan

pendingin, kekasaran permukaan

sangat dipengaruhi oleh kecepatan

potong, kecepatan pemakanan, dan

geometri pahat. Sedangkan untuk

kondisi dengan cairan pendingin,

faktor yang sangat berpengaruh

terhadap kekasaran permukaan

adalah kecepatan pemakanan dan

geometri pahat. Lebih jauh lagi,

proses dengan menggunakan cairan

pendingin menghasilkan kekasaran

permukaan yang lebih halus

dibandingkan tanpa cairan

pendingin.

Sedangkan, Bernardos P.G

et.al., mencoba memprediksi

hubungan antara kedalaman

pemakanan, kecepatan makan per

gigi, kecepatan potong, pahat, cairan

pendingin dan dan gaya potong

dengan kekasaran permukaan pada

pemesinan milling paduan

aluminium. Berdasarkan Taguchi

design of experimental dan Artificial

Neural Networks didapatkan bahwa

faktor yang sangat berpengaruh

terhadap kekasaran permukaan

adalah, kecepatan pemakanan, gaya

potong, kedalaman pemakanan, dan

penggunaan cairan pendingin.

Dari beberapa literatur yang

telah disebutkan diatas, pada proses

pemesinan milling terdapat beberapa

parameter yang berpengaruh pada

kekasaran permukaan komponen

diantaranya adalah kecepatan

pemotongan atau kecepatan putaran

spindel, kedalaman pemakanan,

geometri pahat, kecepatan

pemakanan, dan penggunaan cairan

pendingin.

Pada penelitian ini sengaja

dipilih parameter pemesinan yang

terdiri dari kecepatan putaran

spindel (spindle speed), kecepatan

pemakanan (feed rate), kedalaman

pemakanan (depth of cut), dan

penggunaan cairan pendingin

(kondisi pemotongan), karena

parameter inilah yang bisa

dilakukan optimasi oleh bengkel-

bengkel mesin CNC dengan cara

melakukan kombinasi dari

parameter tersebut dan hal lain yang

menjadi pertimbangan adalah bisa

mengurangi biaya produksi.

Tujuan utama yang ingin

dicapai dari penelitian ini adalah

untuk mendapatkan kondisi optimal

dari parameter pemesinan terkait

dengan hasil kekasaran permukaan

komponen yang dilakukan

pemesinan dan juga keausan pahat.

Kondisi optimal yang dimaksud

dalam penelitian ini adalah

pemakaian parameter pemesinan

yang tepat dan membutuhkan waktu

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 14

yang cepat tetapi hasil kekasaran

permukaannya rendah dan keausan

pahat yang rendah pula.

Untuk proses optimasi,

metode eksperimen yang digunakan

adalah metode Taguchi. Metode

Taguchi adalah metode eksperimen

yang bertujuan untuk memperbaiki

kualitas produk dan proses dalam

waktu yang bersamaan menekan

biaya dan sumber daya seminimal

mungkin sehingga dicapai kondisi

yang optimal dan efisien (Soejanto,

Irwan:2009). Metode ini digunakan

untuk memberikan formulasi layout

pengujian, mengetahui kondisi

optimal dari parameter pemesinan,

dan mengetahui pengaruh

performansi dari parameter

pemesinan terhadap kekasaran

permukaan dan keausan pahat.

Ada beberapa macam tipe

parameter amplitudo kekasaran

permukaan yang dipakai di industri,

seperti roughness average (Ra),

root-mean-square roughness (Rq),

dan maximum peak-to-valley

roughness (Ry atau R

max

). Parameter

yang digunakan dalam penelitian ini

adalah Ra, karena parameter ini

dianggap lebih cocok untuk proses

pemesinan dan lebih sensitif

terhadap penyimpangan yang terjadi

pada proses pemesinan [10].

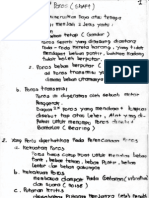

Kekasaran rata-rata (average

roughness) Ra, adalah nilai integral

absolut dari tinggi profil kekasaran

sepanjang pengamatan seperti

Gambar 1. Menurut Taufiq Rochim,

Ra adalah harga rata-rata aritmetik

dibagi harga absolutnya jarak antara

profil terukur dengan profil tengah

[10] dirumuskan sebagai berikut:

1

||

(1)

Dimana:

L = panjang sampling

Y = ordinat dari profil kurva

Metode pengukuran

kekasaran permukaan yang

digunakan dalam penelitian ini

adalah tipe stylus, alat ukur

kekasaran permukaan yang

digunakan adalah Surftest SJ201P

produksi Mitutoyo, Ltd.

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 15

Gambar 1. Profil kekasaran permukaan

METODE PENELITIAN

Telah dikemukakan diawal

bahwa metode ekperimen yang

digunakan adalah metode Taguchi.

Dua tujuan utama yang bisa dicapai

dengan desain eksperimen Taguchi

adalah (1) meminimalkan proses

atau produk yang beragam dan (2)

untuk mendapatkan desain yang

kokoh (robust) dan fleksibel

terhadap kondisi lingkungan.

Dua cara yang digunakan

dalam desain parameter ini adalah

Orthogonal array dan Signal to

Noise Ratio (S/N Rasio). Orthogonal

array (OA) didesain untuk

mempelajari beberapa desain

parameter secara bersamaan dan

bisa digunakan untuk

mengestimasikan pengaruh dari

setiap faktor independen terhadap

faktor yang lain. Fungsi orthogonal

array adalah untuk menyediakan

layout percobaan yang harus

dilakukan. Signal-to-Noise Ratio

adalah indikator kualitas sederhana,

dimana seorang peneliti atau

perancang dapat mengevaluasi efek

perubahan setiap bagian desain

parameter pada suatu proses atau

produk. S/N rasio dipakai dengan

tujuan untuk meminimalkan

sensitivitas karakteristik kualitas.

S/N rasio memiliki keuntungan

yaitu jika nilai taget diubah, maka

kondisi optimal yang diperoleh

dengan memaksimalkan S/N rasio

akan tetap valid. Gambar 2

menunjukkan langkah-langkah

eksperimen Taguchi.

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 16

Gambar 2. Prosedur desain

parameter Taguchi

Dalam penelitian ini

menggunakan mesin CNC Mill

Master ZK 7040. Pahat (insert) yang

dipakai adalah produksi Taegutec

jenis XOMT 060204 lengkap

dengan toolholder. Alat untuk

mengamati keausan pahat dengan

mikroskop Olympus BX-41 yang

dibantu dengan dial indikator untuk

mengukur pembentukan flankwear.

Langkah-langkah dalam penelitian

ini adalah sebagai berikut:

1. Pemilihan karakter kualitas

Terdapat tiga macam karakter

kualitas dalam metode

eksperimen Taguchi,

diantaranya adalah Smaller is

better, Nominal the better, dan

Larger the better. Tujuan dari

penelitian ini adalah untuk

mendapatkan kekasaran

permukaan (Ra) dan keausan

pahat yang minimum pada

proses pemesinan milling.

Kekasaran permukaan yang

rendah menandakan kualitas

permukaannya baik. Begitu

pula dengan keausan pahatnya,

jika rendah maka kualitas

permukaan benda kerja akan

menjadi lebih baik dan

kaitannya dengan umur pahat

akan menjadi lebih lama. Oleh

karena itu, karakter kualitas

yang dipilih adalah Smaller is

better.

2. Pemilihan faktor kontrol dan

faktor bebas

Dalam penelitian ini dipilih

faktor atau parameter bebas

diantaranya, kecepatan spindel

(spindle speed), kecepatan

pemakanan (feed rate),

kedalaman pemakanan (depth of

cut), dan kondisi pemotongan

(fluida pemotongan).

Untuk faktor kontrolnya adalah

kekasaran permukaan dan

keausan pahat, karena variabel

ini hasilnya dipengaruhi oleh

faktor bebas. Tabel 1

merupakan desain parameter

(faktor) level Taguchi.

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 17

Tabel 1. Desain Parameter dan Level Taguchi

Parameter

Level

Hasil

Penelitian

1

(Rendah)

2

(Sedang)

3

(Tinggi)

Kecepatan spindel

(rpm)

500 1500 2500

- Kekasaran

permukaan

- Keausan

pahat

Kecepatan

pemakanan (mm/rev)

0,07 0,12 0,17

Kedalaman

pemakanan (mm)

0,5 1 1,5

Kondisi Pemotongan

Dry /

kering

Minyak

nabati

Dromuss

3. Pemilihan Orthogonal Array

Ada empat parameter yang

diteliti dalam eksperimen ini,

masing-masing parameter

terdiri dari tiga level. Dengan

penghitungan derajat

kebebasan dari setiap faktor

sehingga didapatkan hasil yang

berjumlah 8 derajat kebebasan,

sehingga dipilih orthogonal

array yang nilai derajat

kebebasannya sama atau lebih

besar [13]. Dalam penelitian

ini dipilih orthogonal array L

9

(3

4

) seperti yang ditunjukkan

pada Tabel 2.

4. Pelaksanaan pengujian

Kebutuhan panjang spesimen

disesuaikan dengan kecepatan

pemakanan dan kecepatan

pemotongan dengan waktu

proses yang dilakukan 1 menit

(Tabel 3). Spesimen yang

digunakan adalah baja ST 40

dengan nilai kekerasan 44,70

HRA (142,50 BHN). Ada

sembilan eksperimen sehingga

dibutuhkan sembilan set

spesimen. Pada Gambar 3

menunjukkan persiapan

eksperimen milling.

Eksperimen milling dilakukan

sesuai daftar Tabel 2, setelah

semua eksperimen milling

dilakukan, selanjutnya adalah

melakukan pengukuran

kekasaran permukaan

spesimen dengan alat ukur

Surftest SJ201P. Begitu juga

dengan keausan pahat, setiap

pahat yang selesai dilakukan

pengujian diukur pembentukan

flankwear dengan mikroskop

dan dial indikator (Gambar 4).

Percobaan dilakukan dengan

pengulangan atau replikasi

sebanyak 3 kali. Setelah data

eksperimen terkumpul (Tabel

4), maka dilakukan pengolahan

data dengan ANOVA dan S/N

rasio dengan rumus:

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 18

/ 10 log 1

/

(2)

Dimana:

n = jumlah pengukuran

dalam setiap pengujian

(baris), dalam kasus ini

terdapat 3 kali.

y = nilai data.

Gambar 3. Persiapan eksperimen milling

Gambar 4. Pengukuran kekasaran permukaan dan keausan pahat.

HASIL DAN PEMBAHASAN

Analisis hasil untuk

penelitian ini terdiri dari tiga

macam yaitu analisis hasil data

rata-rata, analisis S/N rasio, dan

analisis variansi (ANOVA). Tujuan

dari analisis variansi (ANOVA)

adalah untuk menentukan

parameter pemesinan yang

signifikan berpengaruh terhadap

karakteristik kualitas.

Pada Tabel 5,6,7, dan 8

ditunjukkan hasil pengolahan data

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 19

kekasaran permukaan dan keausan

pahat serta ditunjukkan pula

tingkatan pengaruh parameter

pemesinan terhadap karakteristik

kualitas.

Berdasarkan grafik hasil

pengujian dan pengolahan data

serta pengaturan data yang telah

terkumpul bisa diketahui suatu

kondisi optimal kombinasi dari

parameter level seperti yang

ditunjukkan pada Gambar 1,2,3,dan

4.

Tabel 2. Orthogonal Array L

9

(3

4

) Taguchi

Tabel 3. Kebutuhan Spesimen Milling

Eksperimen

Faktor

Spindle

speed

Feedrate Depth of

Cut

Cutting

Condition

1. 1 1 1 1

2.

1 2 2 2

3.

1 3 3 3

4. 2 1 2 3

5.

2 2 3 1

6. 2 3 1 2

7. 3 1 3 2

8. 3 2 1 3

9. 3 3 2 1

Kecepatan

spindel (rpm)

Kecepatan pemakanan

(mm/rev)

Panjang spesimen (mm)

500

0,07 70

0,12 60

0,17 85

1500

0,07 52,5

0,12 90

0,17 85

2500

0.07 87,5

0,12 100

0,17 85

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 20

Tabel 4. Hasil Pengukuran Kekasaran Permukaan dan Keausan Pahat

Eksp

.

Kekasaran Permukaan Ra

(m)

Keausan Pahat (m)

S/N (db)

Ra Wear

1 2 3

Mea

n

1 2 3 Mean

1. 2,41 2,26 2,32 2,33 5 5 4,5 4,8 -7,4 -13,7

2. 0,48 0,54 0,53 0,52 2 3 3 2,7 5,7 -8,7

3. 1,36 1,39 1,35 1,37 4,5 4 4,5 4,3 -2,8 -12,8

4. 0,49 0,53 0,50 0,51 4 4 4 4,0 5,9 -12,0

5. 0,72 0,76 0,71 0,73 6,5 6 6 6,2 2,6 -15,8

6. 0,65 0,66 0,65 0,66 6 6 5,5 5,8 3,6 -15,3

7. 0,51 0,52 0,53 0,52 6,5 6 6,5 6,3 5,6 -16,0

8. 0,45 0,44 0,42 0,43 5,5 5 5 5,2 7,3 -14,3

9. 0,72 0,74 0,71 0,75 5 5,5 5,5 5,3 2,5 -14,6

Tabel 5. Respon Kekasaran Permukaan Rata-rata dan Keausan Pahat

Rata-rata

Parameter

Level

Selisih

(maks

min)

Ranking

1 2 3

Kekasaran

Permukaan

1. Spindle speed

(rpm)

2. Feedrate

(mm/rev)

3. Depth of Cut

(mm)

4. Cutting

Condition

1,41

1,12

1,14

1,27

0,63

0,56

0,59

0,56

0,57

0,92

0,87

0,77

0,84

0,56

0,55

0,71

1

3

4

2

Keausan Pahat

1. Spindle speed

(rpm)

2. Feedrate

(mm/rev)

3,94

5,06

5,28

5,44

5,33

4,67

4,00

4,94

5,61

5,17

5,61

4,50

1,67

0,50

1,61

0,94

1

4

2

3

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 21

3. Depth of cut

(mm)

4. Cutting

condition

Tabel 6. Respon S/N rasio Kekasaran Permukaan Dan Keausan Pahat

Parameter

Level

Selisih

(maks

min)

Ranking

1 2 3

Kekasaran

Permukaan

1. Spindle speed

(rpm)

2. Feedrate

(mm/rev)

3. Depth of

Cut(mm)

4. Cutting

Condition

-1,48

1,37

1,18

-0,75

4,05

5,22

3,62

5,00

5,13

1,12

1,84

3,46

6,61

4,10

2,44

5,74

1

3

4

2

Keausan Pahat

1. Spindle speed

(rpm)

2. Feedrate

(mm/rev)

3. Depth of cut

(mm)

4. Cutting

condition

-11,70

-13,93

-14,43

-14,68

-14,39

-12,91

-11,75

-13,34

-14,95

-14,21

-14,87

-13,02

3,25

1,30

3,12

1,66

1

4

2

3

Tabel 7. Analisis Variansi (ANOVA) Untuk Data Kekasaran Permukaan

Paramet

er

Jumla

h

kuadr

at

(sum

of

square

)

Derajat

kebebasa

n (degree

of

freedom)

Rata-

rata

kuadr

at total

(mean

square

)

F

hitun

g

F

tabe

l

SS

Kontribu

si

(%)

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 22

Spindle

speed

1,31 2 0,65 55,71

>3,5

5

1,2

9

39,23

Feed rate 0,48 2 0,24 20,57 3,55

0,4

5

13,87

Depth of

cut

0,45 2 0,23 19,71 3,55

0,4

2

12,95

Cutting

condition

0,80 2 0,40 34,29 3.55

0,7

7

23,65

Error 0,23 18 0,013 10,30

Total 10,06 26 100

Dari appendiks D-6 [11] diambil F

(0,05;2;18)

= 3,5

Tabel 8. Analisis Variansi (ANOVA) Untuk Data Keausan Pahat

Paramet

er

Jumla

h

kuadr

at

(sum

of

square

)

Derajat

kebebasa

n (degree

of

freedom)

Rata-

rata

kuadr

at total

(mean

square

)

F

hitun

g

F

tabe

l

SS

Kontribu

si

(%)

Spindle

speed

4,78 2 2,39 239

>3,5

5

4,7

5

42,68

Feed rate 0,41 2 0,21 21 3,55

0,3

8

3,45

Depth of

cut

4,34 2 2,17 217 3,55

4,3

1

38,69

Cutting

condition

1,34 2 0,67 67 3.55

1,3

1

11,76

Error 0,26 18 0.01 3,43

Total 232,56 26 100

Dari appendiks D-6 [11] diambil F

(0,05;2;18)

= 3,55

Prediksi performa optimal

Prediksi nilai optimal

diberikan untuk memberikan

pandangan tentang perbedaan

sebarapa jauh nilai yang bisa

prediksi dibandingkan dengan nilai

hasil pengujian. Dengan adanya

prediksi nilai optimal ini, bisa

diketahui apakah nilai yang

didapatkan dari hasil pengujian

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 23

masih berada dalam toleransi

(range) yang masih diijinkan.

Prediksi Kekasaran Permukaan

3 (3)

= 0,57 + 1,12+ 1,14 + 0,56

(3x0,88)

= 0,75 m

Interval kepercayaan

93

1 8

3

r = jumlah replika

,;;

3,550,013

1

3

= 0,13

Ra

prediksi

- CI Ra

prediksi

Ra

prediksi

+ CI

0,75 0,13 0,75 0,75 +

0,13

0,62 0,75 0,88

Ra prediksi = 0,750,13 m.

Prediksi Keausan Pahat

3 (4)

= 3,94 + 5,06+ 5,28 + 5,44

3x4,96

= 4,84 m

Interval kepercayaan

93

1 8

3

r = jumlah replika

,;;

3,550,01

1

3

= 0,11

Wear

prediksi

- CI Wear

prediksi

Wear

prediksi

+ CI

4,84 0,11 4,84 4,84 +

0,11

4,73 4,84 4,95

Wear prediksi = 4,840,11m

Konfirmasi desain eksperimen

Berdasarkan grafik respon

kekasaran permukaan hasil

eksperimen yang dilakukan

diketahui kondisi optimalnya yaitu

pada kecepatan putaran spindel

2500 rpm, kecepatan pemakanan

0,12 mm/rev, kedalaman

pemakanan 1 mm, dan

menggunakan pendingin minyak

dan diperoleh hasil pengujian

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 24

seperti yang ditunjukkan pada

Tabel 9.

Sedangkan untuk keausan

pahat diketahui kondisi optimalnya

yaitu pada kecepatan putaran 500

rpm, kecepatan pemakanan 0,12

mm/rev, kedalaman pemakanan 1

mm, dan menggunakan pendingin

dromus diperoleh hasil pengukuran

yang ditunjukkan pada Tabel 10.

Konfirmasi hasil

pengukuran optimal dari kekasaran

permukaan dan keausan pahat

ditunjukkan pada Tabel 11 dan 12.

Tabel 9. Hasil Pengukuran Ra Optimal

Pengukuran

Titik pengukuran

Ra

Rata-rata

Replikasi

Mean

Rasio

S/N

1 2 3 4 5

1. 0,75 0,70 0,65 0,78 0,76 0,73

0,72 2,84

2. 0,71 0,81 0,69 0,73 0,68 0,72

3. 0,72 0,75 0,72 0,65 0,72 0,71

Tabel 10. Hasil Pengukuran Keausan Pahat Optimal

Keausan Pahat (m)

Mean S/N

1 2 3

4,50 4,50 4,50 4,50 -13,10

- Interval Kepercayaan Ra

optimal

,;;

93

1 8

3

3,550,013

1

3

1

3

= 0,18 m

Ra

konfirmasi

- CI Ra

konfirmasi

Ra

konfirmasi

+ CI

0,72 0,18 Ra

konfirmasi

0,72

+ 0,18

0,54 Ra

konfirmasi

0,90

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 25

- Interval Kepercayaan

keausan pahat optimal

,;;

93

1 8

3

3,550,01

1

3

1

3

= 0,15 m

Wear

konf

- CI Wear

konf

Wear

konf

+ CI

4,5 0,15 Ra

konfirmasi

4,5 +

0,15

3,00 Ra

konfirmasi

6,00

KESIMPULAN

Dari eksperimen tentang

Optimasi Parameter Pemesinan

Proses CNC Freis Terhadap Hasil

Kekasaran Permukaan dan

Keausan Pahat Menggunakan

Metode Taguchi dapat disimpulkan

sebagai berikut:

1. Kondisi optimal dari parameter

pemesinan yang berpengaruh

terhadap kekasaran permukaan

adalah pada kecepatan putaran

spindel 2500 rpm, kecepatan

pemakanan sebesar 0,12

mm/rev, kedalaman

pemakanan 1 mm, dan kondisi

pemotongan dengan

menggunakan fluida

pemotongan jenis minyak.

2. Parameter pemesinan yang

memiliki pengaruh signifikan

terhadap kekasaran permukaan

adalah kecepatan putaran

spindel dan kondisi

pemotongan.

3. Kondisi optimal dari parameter

pemesinan yang berpengaruh

terhadap keausan pahat adalah

pada kecepatan putaran spindel

500 rpm, kecepatan

pemakanan sebesar 0,12

mm/rev, kedalaman

pemakanan 1 mm, dan kondisi

pemotongan dengan

menggunakan fluida

pemotongan jenis dromus.

4. Parameter pemesinan yang

memiliki pengaruh signifikan

terhadap keausan pahat adalah

kecepatan putaran spindel dan

kedalaman pemakanan (depth

of cut).

Tabel 11. Interpretasi Hasil Eksperimen Konfirmasi dan Eksperimen

Taguchi

Respon (kekasaran permukaan) Prediksi Optimasi

Eksperimen Rata-rata (m) 0,75 0,75 0,13

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 26

Taguchi S/N Rasio (db) 3,89 3,89 1,06

Eksperimen

konfirmasi

Rata-rata (m) 0,72 0,72 0,18

S/N Rasio (db) 2,84 2,84 1,45

Tabel 12. Interpretasi Hasil Eksperimen Konfirmasi dan Eksperimen

Taguchi

Respon (keausan Pahat) Prediksi Optimasi

Eksperimen

Taguchi

Rata-rata (m) 4,84 4,84 0,11

S/N Rasio (db) -13,70 -13,70 0,75

Eksperimen

konfirmasi

Rata-rata (m) 4,50 4,5 0,15

S/N Rasio (db) -13,06 -13,06 1,05

Gambar 1. Grafik prediksi nilai kekasaran permukaan

1.41

0.63

0.57

1.12

0.56

0.92

1.14

0.59

0.87

1.27

0.56

0.77

0,00

0,20

0,40

0,60

0,80

1,00

1,20

1,40

1,60

0 1 2 3 4 5 6 7 8 9 10 11 12

R

a

(

m

)

Axis Title

Grafik Perdiksi Nilai Kekasaran Permukaan

Cutting

speed

Feedrate

DOC

Cutting

condition

5

0

0

r

p

m

D

r

o

m

u

s

s

m

i

n

y

a

k

n

a

b

a

t

i

k

e

r

i

n

g

1

.

5

m

m

1

m

m

0

.

5

m

m

0

.

1

7

m

m

/

r

e

v

0

.

1

2

m

m

/

r

e

v

0

.

0

7

m

m

/

r

e

v

2

5

0

0

r

p

m

1

5

0

0

r

p

m

Nilai

Prediksi =

0,75m

Spindle

speed

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 27

Gambar 2. Grafik prediksi nilai S/N rasio kekasaran permukaan

-1.48

4.05

5.13

1.37

5.22

1.12

1.18

4.68

1.85

-0.75

5.00

3.46

-2,00

-1,00

0,00

1,00

2,00

3,00

4,00

5,00

6,00

0123456789

1

0

1

1

1

2

R

a

s

i

o

S

/

N

(

d

b

)

Grafik Respon S/N Rasio Kekasaran Permukaan

RPM

feedrate

DOC

Cutting

condition

1

5

0

0

r

p

m

D

r

o

m

u

s

s

M

i

n

y

a

k

N

a

b

a

t

i

k

e

r

i

n

g

1

.

5

m

m

1

m

m

0

.

5

m

m

0

.

1

7

m

m

/

r

e

v

0

.

1

2

m

m

/

r

e

v

0

.

0

7

m

m

/

r

e

v

2

5

0

0

r

p

m

5

0

0

r

p

m

Nilai Prediksi

= 3,89db

Spindle

speed

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 28

Gambar 3. Grafik prediksi nilai keausan pahat

3.94

5.33

5.61

5.06

4.67

5.17

5.28

4.00

5.61

5.44

4.94

4.50

3,00

3,50

4,00

4,50

5,00

5,50

6,00

0 1 2 3 4 5 6 7 8 9 10 11 12 13

W

e

a

r

(

m

)

Grafik Prediksi Respon Keausan Pahat

Cutting

Speed

Feedrate

DOC

Cutting

Condition

5

0

0

r

p

m

1

5

0

0

r

p

m

0

,

0

7

m

m

/

r

e

v

2

5

0

0

r

p

m

1

,

5

m

m

0

,

1

7

m

m

/

r

e

v

0

,

1

2

m

m

/

r

e

v

1

m

m

0

,

5

m

m

D

r

o

m

u

s

m

i

n

y

a

k

N

a

b

a

t

i

K

e

r

i

n

g

Nilai

Prediksi

=4,84 m

Spindle

speed

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 29

Gambar 4. Grafik prediksi nilai S/N rasio keausan pahat

-11.70

-14.39

-14.95

-13.93

-12.91

-14.21 -14.43

-11.75

-14.87

-14.68

-13.34

-13.02

-16,00

-15,00

-14,00

-13,00

-12,00

-11,00

-10,00

0 1 2 3 4 5 6 7 8 9 10 11 12 13

R

a

s

i

o

S

/

N

(

d

b

)

GrafikPrediksi Nilai S/N Rasio Keausan Pahat

Cutting

Speed

Feedrate

DOC

Cutting

Condition

5

0

0

r

p

m

1

5

0

0

r

p

m

0

,

0

7

m

m

/

r

e

v

2

5

0

0

r

p

m

1

,

5

m

m

0

,

1

7

m

m

/

r

e

v

0

,

1

2

m

m

/

r

e

v

1

m

m

0

,

5

m

m

D

r

o

m

u

s

m

i

n

y

a

k

N

a

b

a

t

i

K

e

r

i

n

g

Nilai

Prediksi =

-13,70 db

Spindle

speed

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 30

DAFTAR PUSTAKA

Brady, George. S. et al. Materials

handbook, McGraw-Hill

Handbook, New York.

Degarmo, E Paul. (1974), Material

and Processes in

Manufacturing 4

th

Edition,

Macmilian Publishing, New

York.

Harsokoesoemo, Darmawan. (2004),

Pengantar Perancangan

Teknik Edisi 2, ITB,

Bandung.

Holman, J.P. (1993), Perpindahan

Kalor Edisi 6, Erlangga,

Jakarta.

Iowa Waste Reduction Center.

(2003), Cutting Fluid

Management for Small

Machining Operation,

University of Northern Iowa.

Kalpakjian, S, Schmid. (1992),

Manufakturing Engineering

and Technology 2

nd

Edition,

Addison-Wesley Publishing,

USA.

M.S. Lou, J.C. Chen, C.M. Li,

(1998-1999), Surface

Roughness Prediction

Technique for CNC End-

Milling, Journal of Industrial

Technology.

Portable Surface Roughness

Tester Surftest SJ-201/301

(www.mitutoyo.com/surftest)

diakses tanggal 15 April

2009.

Rochim, Taufiq. (1982), Teori dan

Teknologi Proses

Permesinan, ITB, Bandung.

Rochim,Taufiq. (2001), Spesifikasi,

Metrologi dan Kontrol

Kualitas Geometrik, ITB,

Bandung.

Ross, J. Phillip. (1996), Taguchi

Techniques for Quality

Engineering 2

nd

Edition,

McGraw-Hill, New York.

Sales, Wesley, F. et al. (2007),

Evaluation of Cutting Fluids

Using Scratch Test and

Turning Process, ABCM

Journal, Brazil.

Soejanto, Irwan. (2009), Desain

Eksperimen Dengan Metode

Taguchi, Graha Ilmu,

Yogyakarta.

Sugiyono. (2006), Metode

Penelitian Kuantitatif

Kualitatif dan R&D,

Alfabeta, Bandung.

Suteja, Jaya. (2008), Optimasi

Proses Pemesinan Milling

Fitur Pocket Material Baja

Karbon Rendah

Menggunakan Response

Surface Methodology, Jurnal

Teknik Mesin, Universitas

Surabaya.

Thomas, T.R. (1999), Rough

Surface 2

nd

Edition, Imperial

College Press, London.

www.ctemag.com diakses tanggal 18

Maret 2009.

www.eod.gvsu.edu diakses tanggal

18 Maret 2009.

107

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 31

www.Ingersoll-Imc.com/taegutmill

diakses tanggal 9 Maret

2009.

www.Ingersoll-Imc.com/taeguturn

diakses tanggal 9 Maret

2009.

www.mfg.mtu.edu/cyberman/machini

ng/trad/milling/index.html

diakses tangal 30 Juni 2009.

www.olympus.com/BX41 Diakses

tanggal 11 April 2009.

www.armtoolingsystems.com diakses

tanggal 23 juni 2009

www.pokolm-

voha.com/extra/PDF/Kammriss

_Flyer_en.pdf diakses tanggal

23 Juni 2009.

Yang, John L. et al. (2001), A

Systematic Approach for

Identifying Optimum Surface

Roughness Performance in

End Milling Operations,

Journal Industrial

Technology, Iowa State

University.

Wang M. Y., Chang H. Y. (2004),

Experimental Study of

Surface Roughness in Slot

End Milling Al2014-T6,

International Journal of

Machine Tools &

Manufacturing, Vol. 8 No. 1,

Tatung University, Taiwan.

Bernardos P.G., Vosniakos G.C.

(2003), Predicting Surface

Roughness in Machining: a

Review, International Journal

of Machine Tools &

Manufacturing, National

Technical University of

Athens. Greece.

POLITEKNOSAINS VOL. IX NO. 1 Maret 2010

Optimasi Parameter 32

You might also like

- Effect of Process Parameters On Surface Roughness of Cylindrical Grinding Process On Ohns (Aisi 0-1) Steel Rounds Using ANOVADocument6 pagesEffect of Process Parameters On Surface Roughness of Cylindrical Grinding Process On Ohns (Aisi 0-1) Steel Rounds Using ANOVAsureshkumarNo ratings yet

- Review of Material TestedDocument14 pagesReview of Material Testedmanasha majhiNo ratings yet

- Optimization of Cutting Parameters in CNC Turning: Harish Kumar, Mohd. Abbas, Dr. Aas Mohammad, Hasan Zakir JafriDocument4 pagesOptimization of Cutting Parameters in CNC Turning: Harish Kumar, Mohd. Abbas, Dr. Aas Mohammad, Hasan Zakir JafriShakeel RanaNo ratings yet

- Analysis of Surface Roughness on Machining of Al-5Cu AlloyDocument4 pagesAnalysis of Surface Roughness on Machining of Al-5Cu AlloyPermadi YusufNo ratings yet

- Che Do Cat1Document7 pagesChe Do Cat1Giang Hoai VuNo ratings yet

- A Review On Multi Objective Optimization of Drilling Parameters Using Taguchi MethodsDocument11 pagesA Review On Multi Objective Optimization of Drilling Parameters Using Taguchi MethodsVikram KedambadiNo ratings yet

- Rugozitatea SuprafetelorDocument7 pagesRugozitatea SuprafetelorcristinaNo ratings yet

- MILLING OPTIMIZATIONDocument14 pagesMILLING OPTIMIZATIONIndra PratamaNo ratings yet

- Influence of Cutting Parameters in Face Milling Semi-Solid AA 7075 Using Carbide Tool Affected The Surface Roughness and Tool WearDocument10 pagesInfluence of Cutting Parameters in Face Milling Semi-Solid AA 7075 Using Carbide Tool Affected The Surface Roughness and Tool Wearionut condreaNo ratings yet

- Application of Taguchi Methods in The Optimization of Cutting Parameters For Surface Finish and Hole Diameter Accuracy in Dry Drilling ProcessesDocument12 pagesApplication of Taguchi Methods in The Optimization of Cutting Parameters For Surface Finish and Hole Diameter Accuracy in Dry Drilling ProcessesShun MugeshNo ratings yet

- Dry Milling Optimization for Surface RoughnessDocument11 pagesDry Milling Optimization for Surface RoughnessWAHYU DWI LESTARINo ratings yet

- Machinng MinitabDocument5 pagesMachinng MinitabParanjothi Rajasekar -PD-WINCNo ratings yet

- Surface Roughness Optimization in Al Alloy TurningDocument4 pagesSurface Roughness Optimization in Al Alloy TurningBaju BawonoNo ratings yet

- Optimization of Honing Parameters For Renewal of Cylinder Liners (#303377) - 290221Document9 pagesOptimization of Honing Parameters For Renewal of Cylinder Liners (#303377) - 290221PpsmmNo ratings yet

- International Journal of Industrial Engineering ComputationsDocument12 pagesInternational Journal of Industrial Engineering ComputationsKabil RajNo ratings yet

- Surface Roughness Analysis in Milling Machining Using Design of ExperimentDocument9 pagesSurface Roughness Analysis in Milling Machining Using Design of Experiment21P410 - VARUN MNo ratings yet

- Journal Européen Des Systèmes Automatisés: Received: 9 July 2019 Accepted: 13 September 2019Document9 pagesJournal Européen Des Systèmes Automatisés: Received: 9 July 2019 Accepted: 13 September 2019elie chaneNo ratings yet

- Term Paper: Investigation of The Interaction Between The Surface Quality and Rake Angle in Machining of Aisi 1040 SteelDocument9 pagesTerm Paper: Investigation of The Interaction Between The Surface Quality and Rake Angle in Machining of Aisi 1040 SteelSandeep NairNo ratings yet

- Penggunaan Pahat Ball End Mill Terhadap Kekasaran Permukaan Pada Material Baja ST 37 Noce Novi TeteleptaDocument11 pagesPenggunaan Pahat Ball End Mill Terhadap Kekasaran Permukaan Pada Material Baja ST 37 Noce Novi TeteleptaLukmanAlHakimNo ratings yet

- YoDocument6 pagesYoAkshay SharmaNo ratings yet

- UMIES Paper Nadia 2Document6 pagesUMIES Paper Nadia 2Izatul NadiaNo ratings yet

- Optimization of Process Parameters of CNC Milling: International Journal of Advance Research and InnovationDocument5 pagesOptimization of Process Parameters of CNC Milling: International Journal of Advance Research and InnovationAbdullah Raghib SiddiquiNo ratings yet

- Comparison of Dry and Flood Turning in Terms of Quality of Turned PartsDocument6 pagesComparison of Dry and Flood Turning in Terms of Quality of Turned PartsBainun AkmalNo ratings yet

- Effect of Drilling Parameters On Surface Roughness, Tool Wear, Material Removal Rate and Hole Diameter Error in Drilling of OhnsDocument6 pagesEffect of Drilling Parameters On Surface Roughness, Tool Wear, Material Removal Rate and Hole Diameter Error in Drilling of Ohnsistyawan priyahapsaraNo ratings yet

- Pembuatan Kekasaran Permukaan Material ST 37 Terhadap Kecepatan Pemakanan Pada Milling MachineDocument6 pagesPembuatan Kekasaran Permukaan Material ST 37 Terhadap Kecepatan Pemakanan Pada Milling MachineRagaKarismaAlamNo ratings yet

- An Investigation of Optimum Cutting Conditions in Face Milling Aluminum 7075-t6 Using Design of ExperimentDocument11 pagesAn Investigation of Optimum Cutting Conditions in Face Milling Aluminum 7075-t6 Using Design of ExperimentMukund PatelNo ratings yet

- Optimization of Cutting Parameters To Minimize The Surface Roughness in The End Milling Process Using The Taguchi MethodDocument6 pagesOptimization of Cutting Parameters To Minimize The Surface Roughness in The End Milling Process Using The Taguchi MethodpunggawaNo ratings yet

- A Review Paper On Latest Trend On Face Milling Tool-41282Document3 pagesA Review Paper On Latest Trend On Face Milling Tool-41282ajayNo ratings yet

- AdghDocument15 pagesAdghMgs Muhammad Wafa'a DarmawanNo ratings yet

- Interncionalparametros de CorteDocument7 pagesInterncionalparametros de CorteFernando Michelon MarquesNo ratings yet

- Litrature ReviewDocument9 pagesLitrature ReviewJyothendra Pavan DamarlaNo ratings yet

- Ijaiem 2014 03 15 042Document12 pagesIjaiem 2014 03 15 042International Journal of Application or Innovation in Engineering & ManagementNo ratings yet

- The Effect of Surface Roughness on Milling Speed for ST 37 MaterialDocument6 pagesThe Effect of Surface Roughness on Milling Speed for ST 37 MaterialRizky MaulanaNo ratings yet

- Analyses of Surface Roughness by Turning Process Using Taguchi MethodDocument4 pagesAnalyses of Surface Roughness by Turning Process Using Taguchi MethodmuralikonathamNo ratings yet

- FP FINAL-converted (2) - Merged-Pages-DeletedDocument18 pagesFP FINAL-converted (2) - Merged-Pages-DeletedAbdullah Raghib SiddiquiNo ratings yet

- Journal Paper 1Document6 pagesJournal Paper 1viswanand2203No ratings yet

- Experimentation and Prediction of Vibration Amplitude in End Milling With Reference To Radial Rake AngleDocument11 pagesExperimentation and Prediction of Vibration Amplitude in End Milling With Reference To Radial Rake AngleDr. Mahesh GopalNo ratings yet

- Measurement: Ashvin J. Makadia, J.I. NanavatiDocument9 pagesMeasurement: Ashvin J. Makadia, J.I. Nanavatiamalendu_biswas_1No ratings yet

- 152 S 851 PDFDocument7 pages152 S 851 PDFDarling RajNo ratings yet

- 031Document7 pages031Kapil VermaNo ratings yet

- Optimization of Cutting Parameters in High Speed TurningDocument8 pagesOptimization of Cutting Parameters in High Speed TurningcevherimNo ratings yet

- Experimental Investigation of Machining PDFDocument8 pagesExperimental Investigation of Machining PDFJeyapragash RNo ratings yet

- En 9paper1Document6 pagesEn 9paper1Stuart BroadNo ratings yet

- Research Article: Optimization of Surface Roughness in Drilling Medium-Density Fiberboard With A Parallel RobotDocument8 pagesResearch Article: Optimization of Surface Roughness in Drilling Medium-Density Fiberboard With A Parallel RobotyitayalNo ratings yet

- Surface Roughness Model For St37Document4 pagesSurface Roughness Model For St37fitraskaNo ratings yet

- A Study of The Effects of Machining Parameters On The Surface Roughness in The End-Milling ProcessDocument7 pagesA Study of The Effects of Machining Parameters On The Surface Roughness in The End-Milling ProcessDesalegn DgaNo ratings yet

- Ijmer 46064551 PDFDocument7 pagesIjmer 46064551 PDFIJMERNo ratings yet

- Minimizing Energy Consumption and Surface Roughness in Wet TurningDocument10 pagesMinimizing Energy Consumption and Surface Roughness in Wet TurningAtul ChauhanNo ratings yet

- Hamdan2011 PDFDocument11 pagesHamdan2011 PDFSivi KarudijanNo ratings yet

- Optimization of Process Parameters in Drilling of GFRP Composite Using Taguchi MethodDocument7 pagesOptimization of Process Parameters in Drilling of GFRP Composite Using Taguchi MethodMostafa AdilNo ratings yet

- Materials Today: Proceedings: J. Yadu Krishnan, S. Poorna Sundar, L. Karthikeyan, C. Veera Ajay, K. ManisekarDocument6 pagesMaterials Today: Proceedings: J. Yadu Krishnan, S. Poorna Sundar, L. Karthikeyan, C. Veera Ajay, K. ManisekarMat EnriqueNo ratings yet

- Basha 2Document6 pagesBasha 2girishchandraejjadaNo ratings yet

- Abrasive Waterjet Cutting Model for Granite DepthDocument5 pagesAbrasive Waterjet Cutting Model for Granite DepthcevherimNo ratings yet

- Optimization of Machining Parameters in CNC Turning Using Firefly AlgorithmDocument6 pagesOptimization of Machining Parameters in CNC Turning Using Firefly AlgorithmElakkiya KarthicNo ratings yet

- Jurnal Prospro 2Document6 pagesJurnal Prospro 2I Gede Nengah Wika GunawanNo ratings yet

- Final Thesis On CNCDocument56 pagesFinal Thesis On CNCSundeep Kumar100% (1)

- Correlation Among The Cutting Parameters, Surface Roughness and Cutting Forces in Turning Process by Experimental StudiesDocument6 pagesCorrelation Among The Cutting Parameters, Surface Roughness and Cutting Forces in Turning Process by Experimental StudiesSurendra ShekhawatNo ratings yet

- Geometrical Dimensioning and Tolerancing for Design, Manufacturing and Inspection: A Handbook for Geometrical Product Specification Using ISO and ASME StandardsFrom EverandGeometrical Dimensioning and Tolerancing for Design, Manufacturing and Inspection: A Handbook for Geometrical Product Specification Using ISO and ASME StandardsRating: 4.5 out of 5 stars4.5/5 (3)

- Pengaruh Parameter Proses Freis Terhadap Kekasaran Permukaan Baja PDFDocument11 pagesPengaruh Parameter Proses Freis Terhadap Kekasaran Permukaan Baja PDFfrill_t91213No ratings yet

- Sabuk (Belt)Document13 pagesSabuk (Belt)Tec AwoneNo ratings yet

- Some Studies On AJM ProcessDocument4 pagesSome Studies On AJM ProcessAshok KumarNo ratings yet

- Jurnal Milling 2Document7 pagesJurnal Milling 2Tec AwoneNo ratings yet

- Some Studies On AJM ProcessDocument4 pagesSome Studies On AJM ProcessAshok KumarNo ratings yet

- Some Studies On AJM ProcessDocument4 pagesSome Studies On AJM ProcessAshok KumarNo ratings yet

- PorosDocument17 pagesPorosTec AwoneNo ratings yet