Professional Documents

Culture Documents

7186 7334 1 PB PDF

Uploaded by

Jose ZubietaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

7186 7334 1 PB PDF

Uploaded by

Jose ZubietaCopyright:

Available Formats

See discussions, stats, and author profiles for this publication at: https://www.researchgate.

net/publication/269464266

Application of ISO 3685 in the evaluation of the machinability of steel SAE 1020

during the turning process

Conference Paper · December 2011

DOI: 10.13140/2.1.3948.7042

CITATION READS

1 324

3 authors:

R. Castellanos Díaz Daniel Martinez Krahmer

Universidad Politécnica Territorial del Estado Aragua Instituto Nacional de Tecnologia Industrial

3 PUBLICATIONS 2 CITATIONS 135 PUBLICATIONS 103 CITATIONS

SEE PROFILE SEE PROFILE

Ricardo Lorenzo Avila Rondon

Autonomous University of Coahuila

13 PUBLICATIONS 31 CITATIONS

SEE PROFILE

Some of the authors of this publication are also working on these related projects:

Primera Jornada sobre "Tecnologías de la Fundición" en INTI View project

Non conventional machining processes View project

All content following this page was uploaded by Daniel Martinez Krahmer on 13 December 2014.

The user has requested enhancement of the downloaded file.

Rev. Téc. Ing. Univ. Zulia. Vol. 34, Nº 3, 194 - 202, 2011

Application of ISO 3685 in the evaluation

of the machinability of steel SAE 1020 during

the turning process

1 2 3

R. Castellanos Díaz , D. Martínez Krahmer , R. Ávila Rondón

1

Instituto Universitario Experimental de Tecnología de La Victoria. Av. Universidad

(al lado del Comando de FANPeaje), municipio José F. Ribas, Aragua, Venezuela.

Teléf. 0058- 244- 3214620 - 3211856 Apartado 109 - Código Postal 2121 - IUET-LV.

castellanosr_di@yahoo.com

2

Centro de Investigación y Desarrollo en Mecánica, Instituto Nacional de Tecnología Industrial.

Avenida General Paz 5445, (1650) Miguelete, Provincia de Buenos Aires, Argentina,

TE: 0054-011- 4754-4072. mkrahmer@inti.gov.ar

3

Centro de Estudios - CAD/CAM, Facultad de Ingeniería. Universidad de Holguín “Oscar

Lucero Moya”. Ave. XX Aniv. Gaveta postal 57. CP. 80 100. Holguín, Cuba.

ricardo@cadcam.uho.edu.cu

Abstract

During the machining process there are some factors which determine cutting tool wear, among the

parameters most well known are cutting tool speed, feed, cutting deep, tool geometry, part’s material

structure to be machined. Due to the diversity of technological parameters involved in the machining pro-

cess, the machinability of the deferent material has been researched by a lot of researchers. In this paper it

is presented a new methodology to evaluate the machinability in turning steel marked as SAE 1020 pro-

duced in Venezuela. The procedure and material utilized are also described. The results were analyzed ac-

cording to: data sheets and evaluation of tool life data, which belong to ISO 3685:1993 standard. With the

experiments the tool wear was obtained just in time for three different speed values, and C’s Taylor for the

same time unit was calculated. Surface quality and chip type were also analyzed.

Key words: Tool wear, turning, machinability, ISO 3685.

Aplicación de la norma ISO 3685 en la evaluación

de la maquinabilidad del acero SAE 1020

durante el proceso de torneado

Resumen

En el proceso de mecanizado existen varios factores que intervienen en el desgaste de las herramien-

tas de corte: la velocidad de corte, el avance, la profundidad, la geometría de la herramienta y la estructura

del material de la pieza a maquinar. Debido a la variedad de parámetros tecnológicos involucrados en el

proceso de mecanizado, la maquinabilidad de los diferentes materiales metálicos ha sido investigada por

diferentes autores. Este artículo presenta una metodología para evaluar la maquinabilidad en el torneado

de un acero SAE 1020 fabricado en Venezuela. El procedimiento que se emplea se describe así como el ins-

trumental utilizado. Los datos obtenidos fueron analizados según: Data sheets y F: Evaluation of tool-life

data, de la Norma ISO 3685:1993. A partir de los ensayos se obtuvo el desgaste de la herramienta de corte

en el tiempo para tres valores de velocidades, además de la constante C de Taylor, correspondiente a una

Rev. Téc. Ing. Univ. Zulia. Vol. 34, No. 3, 2011

Aplicación de la norma ISO 3685 en la evaluación de la maquinabilidad del acero SAE 1020 195

duración de la herramienta de una unidad de tiempo. También se analizó la rugosidad y los tipos de viru-

tas obtenidos durante el ensayo.

Palabras clave: Desgaste de herramientas, torneado, maquinabilidad, ISO 3685.

1. Introducción lizar insertos de metal duro (constituye una he-

rramienta de simple implementación, dado que el

A diferencia de otras propiedades mecáni- inserto presenta geometría de corte terminada y

cas, la maquinabilidad de un material, es muy di- precisa, proveniente de su propio proceso de fa-

fícil de definir, dada su dependencia con muchas bricación), aunque expresa claramente que no

variables, a saber: el material a mecanizar y su deben poseer recubrimiento alguno.

estado (microestructura, dureza, composición

En el caso de emplear insertos recubiertos

química, método de conformación), el material de

en este tipo de ensayo, los trabajos de Godoy [6]

la herramienta a utilizar, si esta es recubierta o

muestran que, estando el inserto constituido por

no, la geometría de corte, el tipo de proceso de

dos materiales, cada uno de ellos posee una velo-

mecanizado, el estado de conservación de la má-

cidad de desgaste propia y muy diferentes entre

quina-herramienta empleada en el ensayo, la uti-

sí. A esta dificultad, se adiciona el hecho que el

lización o no de fluido de corte. López [1] se refiere

material del recubrimiento entorpece la medición

a aquellos “Factores que contribuyen a la variabi-

del desgaste, y por otro lado, como el recubri-

lidad en el análisis de la maquinabilidad”, asig-

miento posee una tasa de desgaste reducida,

nándole mayor importancia al desgaste de la he-

alarga la duración del ensayo, generando un au-

rramienta, a las variaciones en las propiedades

mento en el consumo de material y de las ho-

metalúrgicas del material a trabajar y de la herra-

ras-hombre de ensayo.

mienta, y la facilidad que tiene el material a me-

canizar para formar virutas cortas. A pesar de lo comentado, y debido a razones

más comerciales que técnicas, los principales fa-

A pesar de la resistencia que evidencian al-

bricantes de insertos intercambiables de metal

gunos autores como Trent [2] o Micheletti [3]

duro, han prácticamente discontinuado de su lí-

para precisar su definición, existen otros como

nea de fabricación los insertos sin recubrimiento,

López [1], que más allá de la falta de una defini-

de manera que, se torna muy dificultoso conse-

ción universal del término, se apoya en la ASM [4]

guirlos, o hay que hacerlos fabricar en forma es-

para expresar que se trata de “la cualidad o esta-

pecial, con el consiguiente costo adicional que

do de ser maquinable”. De nuestra parte, podría-

ello supone.

mos decir en forma sencilla que, es la capacidad

que posee el material para dejarse mecanizar. La Otro aspecto a mencionar, se relaciona con

simple intuición nos señala que un material de el tipo de desgaste a medir. En el caso de mecani-

“buena” maquinabilidad, gastará poco el filo de la zado de acero, es decir, un material que por su te-

herramienta de corte, producirá menores esfuer- nacidad tiene tendencia a originar viruta larga,

zos durante el mecanizado, consumirá menos esta clase de material, produce en la zona del filo

potencia y por supuesto generará menor canti- de corte, dos tipos de desgaste claramente dife-

dad de calor, que un material de “pobre” maqui- renciados, el primero de ellos, sobre el plano de in-

nabilidad. cidencia de la herramienta (aquella cara de la he-

rramienta que enfrenta la superficie mecanizada

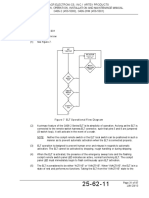

En relación con las evaluaciones de maqui-

sobre la pieza), y se denomina desgaste en inci-

nabilidad por torneado, el documento de referen-

dencia (VB), como se puede ver en la Figura 1.

cia es la Norma ISO 3685 [5], la cual establece los

Este desgaste se manifiesta por la progresiva pér-

requerimientos generales para este tipo de ensa-

dida de material, formando el labio de desgaste.

yo. La citada Norma contempla la posibilidad de

Este primer desgaste puede ser evaluado sencilla-

utilizar bits de acero rápido (herramienta de difí-

mente mediante el empleo de un instrumento óp-

cil implementación dada la forma compleja y pre-

tico de bajo aumento, aunque algunos autores

cisa de su afilado, requiriendo para efectuarlo, de

utilizan otros equipos como el microscopio elec-

un equipamiento especial y personal altamente

trónico, como Shao [7] que lo usó para estudiar la

calificado), así como también da la opción de uti-

Rev. Téc. Ing. Univ. Zulia. Vol. 34, No. 3, 2011

196 Castellanos Díaz y col.

maquinabilidad de un acero inoxidable con 2. Procedimiento experimental

3%Co-12%Cr durante el proceso de fresado, o Pe-

reira [8], que ha estudiado la influencia del azufre 2.1. Materiales y equipos

en la maquinabilidad de la fundición gris FC25, o

Paro [9], que hace referencia a un trabajo similar, 2.1.1. Material de trabajo

sobre el acero inoxidable X5 CrMnN 18 18. El material evaluado fueron barras de acero

trefilado-rectificado grado SAE 1020, de 38.1mm

El segundo tipo de desgaste, denominado

de diámetro por 1500mm de longitud, cuya com-

desgaste por craterización, se produce sobre el

posición química se muestra en la Tabla 1.

plano de ataque o desprendimiento de viruta, por

la acción que la viruta ejerce sobre esta zona de la Se prepararon probetas metalográficas,

herramienta. Este tipo de desgaste, se manifiesta conteniendo una sección longitudinal y otra

particularmente sobre materiales tenaces, que transversal de la barra. Las probetas fueron ata-

forman viruta larga, y la geometría del cráter es cadas empleando nital 2%. Las inclusiones se

más difícil de medir, debiendo emplearse técni- clasificaron de acuerdo con la Norma ASTM E

cas de medición especializadas. Una de las técni- 45-01, mientras que el tamaño de grano lo fue se-

cas de medición aplicadas para este caso, es el gún la Norma ASTM E 112-96 (04). Las observa-

análisis por perfilometría, usado por Godoy [6], o ciones, se hicieron con un microscopio óptico

la interferometría de luz blanca, aplicada por De- marca ZEISS, AXIOTECH, mientras que la mi-

villez [10], con el objeto de establecer la profundi- crodureza fue determinada con un microduró-

dad del cráter (KT), y las cotas que determinan su metro Vickers, marca Shimadzu HMV 2000.

posición con respecto al filo de corte (KF, KM y

2.1.2. Máquina y herramienta empleada

KB) (Figura 1). En el presente trabajo, y dada la

inexistencia de antecedentes en aquellos países Para efectuar los ensayos de evaluación de

al norte de Sudamérica sobre este tipo de evalua- maquinabilidad, se utilizó un torno CNC Prome-

ciones, se quiere dar un aporte sobre el proceso cor SMT-19, dotado de un alimentador de barra

de torneado cuando se trabaja con acero SAE hidráulico. La herramienta de corte usada, fue

1020, ampliando un poco más, los conocimien- un inserto Kennametal sin recubrimiento código

tos sobre cómo evaluar la maquinabilidad, to- CNMG 432 calidad K420 (equivalente a una cali-

mando en cuenta los recursos naturales de la ci- dad ISO P40), con montaje en portainserto

tada región, y los procesos productivos actuales. MCLNL-2525M12.

Figura 1. Tipos de desgaste del inserto (Norma ISO 3685).

Tabla 1

Composición química del acero SAE 1020

Material %C %Mn %P %S %Si %Ni %Cr %Mo %Cu %Sn %V

SAE 1020 0,20 0,55 0,02 0,02 0,23 0,08 0,15 0,02 0,19 0,02 0,001

Rev. Téc. Ing. Univ. Zulia. Vol. 34, No. 3, 2011

Aplicación de la norma ISO 3685 en la evaluación de la maquinabilidad del acero SAE 1020 197

2.2. Condiciones operativas 2.3. Medición de desgaste

del proceso de torneado El desgaste VB sobre la superficie de inci-

En primer lugar, se analizaron las propie- dencia del inserto, fue determinado usando un

dades mecánicas del material a ser maquinado, banco de medición óptico marca Dormer.

para que en base a ello manejar los rangos de

valores de los parámetros de corte. Luego se 2.4. Medición de rugosidad

realizaron pruebas preliminares donde se estu- Para cada velocidad de corte, se midió la ru-

dio la formación de virutas y además se tomo en gosidad media aritmética Ra de la superficie me-

cuenta la rigidez de la muestra a tornear de canizada, en dos ocasiones, al principio del ensa-

300mm de largo y 38,1mm de diámetro. De yo (Ra/1°), y una vez alcanzado el criterio de des-

acuerdo con todo lo anterior se utilizó una pro- gaste sobre el filo del inserto (Ra/u). En tal senti-

fundidad de corte de 1,25mm con un avance de do, se empleó un rugosímetro portátil marca Tay-

0,24mm/rev y se fijaron las velocidades de cor- lor Hobson modelo Surtonic 3+.

te en 200, 240 y 280 m/min (Tabla 2), estas ve-

locidades y revoluciones fueron controladas a

3. Resultados y discusión

través del programa ISO introducido al control

del torno. El ensayo consistió en mecanizar ba-

3.1. Material a mecanizar

rras de acero en seco, bajo las condiciones ya

especificadas durante distintos tiempo, finali- Sobre el material a ensayar, se realizaron

zado cada tiempo se procede a medir el desgas- mediciones de microdureza Vickers, según la

te que pudo haber ocurrido en la herramienta Norma ASTM E 384-08, empleando un aumento

de corte, así hasta que el desgaste medido al- de 500X y una carga de 1000 gf, sobre una sec-

cance el criterio tomado en la superficie de inci- ción transversal de la muestra, obteniéndose los

dencia, es decir VB: 0,3mm, según la Norma valores indicados en la Tabla 3.

ISO 3685. Cuando se llega a mínimo diámetro a El análisis metalográfico reveló que, el ma-

maquinar (Tabla 2), el alimentador de barras terial presenta una microestructura laminada en

del torno CNC utilizado, cambia la muestra por caliente, constituida por granos recristalizados

una nueva. El control de torno se programó de ferrita y perlita levemente orientada; corres-

bajo las condiciones del ensayo. Durante los pondiéndole un tamaño de grano equivalente al

ensayos se mantienen constantes el avance y la Nº 8.5 (Figura 2). Las inclusiones corresponden

profundidad de pasada al tipo A (sulfuro), serie fina; Nº 1 ½, y tipo D (óxi-

Tabla 2

Revoluciones para cada velocidad de corte y diámetro

Revoluciones

D(mm) Vc=280m/min Vc=240m/min Vc=200m/min

38,1 2340 2006 1672

35,6 2505 2147 1789

33,1 2694 2309 1924

30,6 2914 2498 2082

Tabla 3

Valores de microdureza Vickers

Lugar de la determinación Núcleo Borde

HV 1000 gf 166 167 163 201 209 205

Rev. Téc. Ing. Univ. Zulia. Vol. 34, No. 3, 2011

198 Castellanos Díaz y col.

do), serie fina; Nº 1. La microestructura del borde

correspondiente a la superficie exterior de la

muestra es similar a la del núcleo, observándose

granos deformados plásticamente (Figura 3),

proveniente del trabajo de deformación plástica

en frío (trefilado).

3.2. Resultados del mecanizado

En las Tablas 4, 5 y 6, se observan los valo-

res de desgaste VB, para las velocidades de 200,

240 y 280 m/min. Las mismas se acompañan

con las Figuras 4, 5 y 6, correspondientes a imá-

genes del área de desgaste, para cada velocidad,

obtenidas una vez que fue alcanzado el criterio de Figura 2. Microestructura (100x).

desgaste del flanco del inserto VB=0.3mm (según

la Norma ISO 3685). En las Figuras 7 (a), 7 (b) y 7

(c), se presentan los valores medidos para las

curvas de desgaste de duración de filo T versus

desgaste VB, así como las curvas de ajuste poli-

nómico y su ecuación correspondiente.

3.3. Rugosidad superficial

La rugosidad fue medida con una longitud

de referencia Lc = 0.8 mm y una longitud de eva-

luación Ln = 4mm. Los valores promedios obteni-

dos, según cada velocidad de corte, se presentan

en la Tabla 7, y en la Figura 8.

En la Figura 7 se observa que, la rugosi-

dad cambia sustancialmente cuando es medida Figura 3. Microestructura del borde (200x).

Tabla 4

Valores de desgaste VB para Vc = 200 m/min

VB 0 0,12 0,12 0,14 0,17 0,19 0,19 0,2 0,21 0,22 0,22 0,24 0,25 0,28 0,3

(mm)

T(min) 0 2,7 5,39 8,09 10,79 13,48 16,18 18,87 21,57 24,27 26,96 29,66 32,36 35,05 37,75

Tabla 5

Valores de desgaste VB para Vc = 240 m/min

VB(mm) 0 0,11 0,16 0,17 0,19 0,22 0,26 0,28

T(min) 0 2,25 4,50 6,75 9,00 11,25 13,50 15,75

Tabla 6

Valores de desgaste VB para Vc = 280 m/min

VB(mm) 0 0,15 0,19 0,26 0,30

T(min) 0 1,93 3,85 5,78 7,70

Rev. Téc. Ing. Univ. Zulia. Vol. 34, No. 3, 2011

Aplicación de la norma ISO 3685 en la evaluación de la maquinabilidad del acero SAE 1020 199

Figura 5. Desgaste de la herramienta

para Vc= 240m/min.

Figura 4. Desgaste de la herramienta

para Vc= 200m/min.

en la primera barra mecanizada respecto de la

última, como consecuencia del desgaste gra-

dual del inserto. También se aprecia que la va-

riación (inclinación de la curva), es más pro-

nunciada una vez alcanzado el criterio de inte-

rrupción del ensayo, esto es, con el filo del in-

serto desgastado.

Además, en ambos casos, a medida que au-

menta la velocidad de corte, disminuye la rugosi-

dad. Figura 6. Desgaste de la herramienta

para Vc= 280m/min.

2

Y =-1.65519+9.94021 X+451.79881 X

50 20

2

Y =-0.25881+9.7497 X+173.40422 X

40 16

30 12

T (min)

T (min)

20 8

10

Vc=200m/min 4 Vc=240m/min

0 0

0.0 0.1 0.2 0.3 0.4 0.5 0.00 0.05 0.10 0.15 0.20 0.25 0.30

Vb (mm) Vb (mm)

2

9 Y =-0.02834+4.95847 X+69.09845 X

5

T (min)

2

Vc=280m/min

1

0

0.0 0.1 0.2 0.3 0.4

Vc (m/min)

Figura 7. Curvas de desgaste T (min) vs VB (mm), (a)Vc=200m/min, (b)Vc=240m/min y

(c)Vc=280m/min.

Rev. Téc. Ing. Univ. Zulia. Vol. 34, No. 3, 2011

200 Castellanos Díaz y col.

Tabla 7 3.4. Tipo de viruta

Rugosidad superficial según la velocidad En lo que respecta a las virutas generadas

de corte durante las pruebas (Tabla 8), se puede apreciar

que las formas predominantes correspondieron a

Vc (m/min) Ra/1° (µm) Ra/u (µm)

los tipos 4.1 (helicoidal larga), y la 4.2 (helicoidal

200 2,69 6,23 corto), según el anexo G: Chip Characteristics,

240 2,49 4,96 Table G.1- Chip forms, de la Norma ISO 3685:

1993(E). También es interesante comentar que la

280 2,15 4,20 forma 6.2 (viruta en arco corto), se presentó en

las primeras barras mecanizadas para las tres

Rugosidad velocidades de corte, mientras que la viruta tipo

7

1.3 (viruta en forma de listón enredado), comen-

6.5 Ra promedio/1°

6 zaba a tomar preponderancia, cuando el rompe-

Ra promedio/u

5.5 viruta del inserto, veía modificada significativa-

5

4.5

mente su forma original. En las Figuras 9 y 10, se

4 presentan algunas de las formas obtenidas, para

Ra

3.5 las distintas velocidades de corte.

3

2.5

2 Tabla 8

1.5

1

Tipos de virutas obtenidas

0.5 para las distintas velocidades de corte

0

200 240 280 Vc (m/min) Tipo de viruta

Vc (m/min)

200 4.2 - 4.1 - 6.2 - 1.3

Figura 8. Rugosidad promedio Ra,

para las distintas velocidades de corte, 240 4.2 - 4.1- 2.3

al principio y fin de cada ensayo. 280 4.2 - 6.2 - 1.3

(a) (b)

Figura 9. Tipos de virutas obtenidas: (a) para 200 m/min. y (b) para 240 m/min.

(a) (b) (c)

Figura 10. Tipos de virutas obtenidas para Vc = 280 m/min: (a) para T = 1,3 min, (b) para T = 3,5 min

y (c) para T= 7,7 min.

Rev. Téc. Ing. Univ. Zulia. Vol. 34, No. 3, 2011

Aplicación de la norma ISO 3685 en la evaluación de la maquinabilidad del acero SAE 1020 201

3.5. Recta de Taylor Tabla 9

Como se observa en la Tabla 9, para la velo- Duración de filo para las distintas

cidad de 280 m/min, el tiempo de vida del inserto velocidades de corte

es de 7,7 min, lo que indica que resultaría poco

Vc (m/min) T (min)

económica su utilización, y se puede inferir que

es una velocidad alta para esta combinación ma- 200 42,0

terial de trabajo-inserto utilizada, en este caso se 240 18,3

puede hablar de baja maquinabilidad del acero

SAE 1020 con estas condiciones de trabajo. Las 280 7,7

otras velocidades de corte utilizadas tienen de-

sempeño diferente, presentando una mejor ma- to en función del tiempo de mecanizado. Cuando

quinabilidad bajo estas condiciones de corte, ver se utilizó en el ensayo la velocidad de corte igual

Tabla 9. En el ensayo como se dijo anteriormente a 200 m/min, la gráfica presentó un comporta-

se tomo el criterio de desgaste en la superficie de miento donde se pueden ver claramente las tres

incidencia VB=0,3 mm. zonas características del desgaste a saber [7]:

A partir del trazado de la recta de Taylor, y zona de desgaste inicial, zona de desgaste gra-

de su análisis correspondiente según la Norma dual y la zona desgaste acelerado. En las curvas

ISO 3685, se obtuvieron los parámetros calcula- para las velocidades de corte restantes se tiende

dos según los anexos D y F, de la citada Norma a confundir el desgaste inicial con el gradual.

(Tabla 10). Otro detalle es que la curva para Vc = 200m/min

en el rango de 0 a aproximadamente 2,5 min

3.6. Desgaste en la cara de incidencia está menos inclinada que la de 240 m/min, lo

que indica que el inserto se desgastó más en esa

En la Figura 11, se representa el comporta-

etapa.

miento del desgaste por incidencia VB del inser-

Tabla 10

Parámetros de la recta de Taylor

Material Exponente Constante V15´ V30´ Coeficiente de

(m/min) (m/min) (m/min) Correlación R2

Acero SAE 1020 0.2 422 247 215 0.998

Desgaste de la cara de incidencia

0.35

0.3

0.25

Vb (mm)

0.2 Vc=200m/min

Vc=240m/min

0.15 Vc=280m/min

0.1

0.05

0

0 3 5 8 11 13 16 19 22 24 27 30 32 35 38

T (min)

Figura 11. Desgaste en la cara de incidencia en función del tiempo de mecanizado.

Rev. Téc. Ing. Univ. Zulia. Vol. 34, No. 3, 2011

202 Castellanos Díaz y col.

4. Conclusiones Agradecimiento

– Existe una relación estrecha entre la forma Este trabajo se realizó en los talleres y labo-

de la viruta generada durante el mecaniza- ratorios de la Unidad Técnica de Máquinas y He-

do y la maquinabilidad del mismo, mien- rramientas del Instituto Nacional de Tecnología

tras más uniforme y regular sea las viru- industrial de Buenos Aires-Argentina. De mane-

tas, más facilidad brinda el material a ser ra especial se desea dejar constancia de la valiosa

mecanizado. colaboración recibida de todas las personas per-

– Los parámetros de la recta de Taylor, es de- tenecientes a esta unidad en la realización de

cir, una velocidad V15’ de 247m/min, una este trabajo.

V30’ de 215/min con una constante C de

422m/min, representan valores aceptables Referencias

para un acero SAE 1020.

1. López E., Estudio de Maquinabilidad para

– De las tres velocidades de corte utilizadas Aleaciones de Aluminio Al-MgSi 6063. Uni-

durante los ensayos, las velocidades de versidad Autónoma de Nuevo León. México.

200 y 240m/min presentaron el mejor Diciembre (2002).

comportamiento en términos de la dura-

2. Trent E. and Wright P., Metal Cutting, Fourth

ción de filo y por lo tanto una mejor maqui-

Edition, Butterworth Heinemann, USA

nabilidad para las condiciones de trabajo

(2000).

utilizadas.

3. Micheletti G., Mecanizado por Arranque de

– Las rugosidades superficiales encontradas

Viruta, Editorial Blume, Barcelona, España

disminuyeron a medida que se aumentó la

(1980).

velocidad de corte.

4. ASM, Metals Handbook 9th edition, Vol. 16

– Los tipos de viruta preponderantes fueron

“Machining”. ASM International, 1989.

del tipo 4.1 y 4.2 (helicoidal larga y corta

respectivamente). 5. ISO 3685:1993(E), International Standard,

Tool testing with single point turning tools.

– El desgaste de la herramienta de corte para

una velocidad de corte de 200m/min, pre- 6. Godoy C. and Avila R., Topographic Analysis

sentó un comportamiento dividido en 3 zo- of the Crater Wear on TiN, Ti (C, N) and (Ti,

nas: una inicial de desgaste lineal, una se- Al)N coated carbide tools. Wear 265 (2008)

gunda de desgaste gradual segunda y la 49-56.

tercera de desgaste acelerado. 7. Shao H., Machinability study on 3%

– Con la metodología para la aplicación de la Co-12%Cr stainless steel in milling. Wear

normas 3586, presentada en este trabajo 263 (2007) 736-744.

se pretende comprender mejor el compor- 8. Pereira A., The influence of Sulfur on the

tamiento de los aceros de la región con res- Maquinability of Gray Cast Iron FC25. Jour-

pecto al desgaste de los insertos, todo esto nal of Materials Processing Technology. 179

con la finalidad de producir piezas que (2006) 165-171.

cumplan con los especificaciones de dise- 9. Paro J., Tool Wear and Machinability of X5

ño y de una manera económica de mecani- CrMnN 18 18 Stainless Steels. Journal of

zado. Materials Processing Technology 119 (2001)

– Se recomienda realizar ensayos de maqui- 14-20.

nabilidad con otros tipos de aceros por 10. Devillez A., Cutting Tool Crater Wear Mea-

ejemplo AISI 4140. surement with White Light Inerferometry.

Wear 256 (2004) 56-65.

Recibido el 27 de Abril de 2010

En forma revisada el 11 de Julio de 2011

Rev. Téc. Ing. Univ. Zulia. Vol. 34, No. 3, 2011

View publication stats

You might also like

- FEA and Wear Rate Analysis of Nano Coated HSS Tools For Industrial ApplicationDocument6 pagesFEA and Wear Rate Analysis of Nano Coated HSS Tools For Industrial ApplicationpawanrajNo ratings yet

- Estimation of Tool Life by Industrial Method and TDocument8 pagesEstimation of Tool Life by Industrial Method and TKamesh JaiNo ratings yet

- 08 - Chapter 3Document6 pages08 - Chapter 3AashishNo ratings yet

- Design of Experiment Based Analysis For Sheet Metal Blanking Processes OptimisationDocument9 pagesDesign of Experiment Based Analysis For Sheet Metal Blanking Processes OptimisationMD Al-AminNo ratings yet

- Crossmark: Robotics and Computer - Integrated ManufacturingDocument11 pagesCrossmark: Robotics and Computer - Integrated ManufacturingJohn Crister CañeteNo ratings yet

- Material Selection For High Performance Moulds: November 2007Document8 pagesMaterial Selection For High Performance Moulds: November 2007cipet imphalNo ratings yet

- L16 Orthogonal Array For Tool Life, IRAQ Univ.Document13 pagesL16 Orthogonal Array For Tool Life, IRAQ Univ.Chris SmithNo ratings yet

- Materials Today: Proceedings: S. Nagendharan, R. Kishore, P. Gurusamy, P. SubashDocument6 pagesMaterials Today: Proceedings: S. Nagendharan, R. Kishore, P. Gurusamy, P. SubashKishore RaviNo ratings yet

- Classifications of Manufacturing Processes and Strategy Used in Selecting Suitable Processes For Suitable ApplicationsDocument18 pagesClassifications of Manufacturing Processes and Strategy Used in Selecting Suitable Processes For Suitable ApplicationsAhmad عfiaNo ratings yet

- V2i6 Ijertv2is60390Document6 pagesV2i6 Ijertv2is60390praveenNo ratings yet

- Quality Index For Friction Stir Welds in 7050 Aluminum PlatesDocument10 pagesQuality Index For Friction Stir Welds in 7050 Aluminum PlatesGabriel AguirreNo ratings yet

- Dry Machinability Analyses Between Free Cutting Resulfurized and Carbon SteelsDocument10 pagesDry Machinability Analyses Between Free Cutting Resulfurized and Carbon SteelsDaniel MartinNo ratings yet

- 2015 - Diogo Turbertin MarcielDocument14 pages2015 - Diogo Turbertin MarcielAnis SuissiNo ratings yet

- Metal Casting Defects and PreventionDocument11 pagesMetal Casting Defects and PreventionazizsultanNo ratings yet

- Simulation of High Pressure Die Casting Process For Identifying and Minimising DefectsDocument10 pagesSimulation of High Pressure Die Casting Process For Identifying and Minimising DefectsSrashmiNo ratings yet

- (Kekasaranpermukaan) IJESIT201301 51 PDFDocument7 pages(Kekasaranpermukaan) IJESIT201301 51 PDFMuhammad Tatma'inul QulubNo ratings yet

- Experimental Investigation On Spinning of Aluminum Alloy 19500 CupDocument7 pagesExperimental Investigation On Spinning of Aluminum Alloy 19500 CupArifat Ridho DionNo ratings yet

- Testing in Sheet Metals PDFDocument23 pagesTesting in Sheet Metals PDFshanthakumargcNo ratings yet

- 171226-An Overview of Forging Processes With Their DefectsDocument8 pages171226-An Overview of Forging Processes With Their DefectsNguyen Hoang DungNo ratings yet

- Initial Flank Wear in The First Seconds of Coated Carbide Tools in Turning OperationsDocument4 pagesInitial Flank Wear in The First Seconds of Coated Carbide Tools in Turning OperationsInternational Journal of Innovative Science and Research TechnologyNo ratings yet

- Evaluation of Abrasive Wear Measurement Devices of Mill LinersDocument19 pagesEvaluation of Abrasive Wear Measurement Devices of Mill LinersDiegoAlvarezHuguezNo ratings yet

- Friction Stir Welding of 2XXX Aluminum Alloys including Al-Li AlloysFrom EverandFriction Stir Welding of 2XXX Aluminum Alloys including Al-Li AlloysNo ratings yet

- 1285Document8 pages1285irinuca12No ratings yet

- Electrochemical DeburringDocument8 pagesElectrochemical DeburringraulNo ratings yet

- CryoEDM COPEN8Document7 pagesCryoEDM COPEN8Ravi VaghelaNo ratings yet

- KLOCKE Et Al, Capability Profile of Hard Cutting and Grinding ProcessesDocument24 pagesKLOCKE Et Al, Capability Profile of Hard Cutting and Grinding ProcessesLuis Fillipe Lopes TorresNo ratings yet

- Aluminium Alloy GDC & ProblemsDocument11 pagesAluminium Alloy GDC & ProblemsN.B.PNo ratings yet

- Drilling of Hardened Steel With Minimal Quantity of LubricantDocument6 pagesDrilling of Hardened Steel With Minimal Quantity of LubricantDiego C. CalzaNo ratings yet

- A Review On Abrasive Wear Mechanisms of Metallic MaterialsDocument13 pagesA Review On Abrasive Wear Mechanisms of Metallic MaterialsLoJi MaLoNo ratings yet

- Coatings 12 01553 v3Document22 pagesCoatings 12 01553 v31DA20ME449 Siddesh MSNo ratings yet

- 1 s2.0 S2212671612001813 MainDocument6 pages1 s2.0 S2212671612001813 MainMarcelo SantanaNo ratings yet

- Friction Stir Welding of AA6082-T6 T-Joints: Process Engineering and Performance MeasurementDocument9 pagesFriction Stir Welding of AA6082-T6 T-Joints: Process Engineering and Performance Measurementsensoham03No ratings yet

- 610 73 2918 1 10 20181130Document10 pages610 73 2918 1 10 20181130Pinni NursaeniNo ratings yet

- The Influence of Variation in Cutting Speed On Wear Rate of Uncoated and Coated Carbide Cutting ToolsDocument8 pagesThe Influence of Variation in Cutting Speed On Wear Rate of Uncoated and Coated Carbide Cutting ToolsInternational Journal of Innovative Science and Research TechnologyNo ratings yet

- Tool LifeDocument6 pagesTool LifePrashant SaxenaNo ratings yet

- A Study of The Effects of Machining Parameters On The Surface Roughness in The End-Milling ProcessDocument7 pagesA Study of The Effects of Machining Parameters On The Surface Roughness in The End-Milling ProcessDesalegn DgaNo ratings yet

- Crystals 12 00298 v2Document19 pagesCrystals 12 00298 v2JulioNo ratings yet

- Experimental Investigation of Surface Roughness and Tool Wear of Machining Rolled AA7075 Aluminium Alloy Using Advanced Cutting ToolsDocument5 pagesExperimental Investigation of Surface Roughness and Tool Wear of Machining Rolled AA7075 Aluminium Alloy Using Advanced Cutting ToolsInternational Journal of Innovative Science and Research TechnologyNo ratings yet

- YOUNAS, M - Performance Evaluation of Forging DiesDocument15 pagesYOUNAS, M - Performance Evaluation of Forging DiesSaulo RoseiraNo ratings yet

- Analysis of Wear Behaviour of Dual-2165Document6 pagesAnalysis of Wear Behaviour of Dual-2165Santiago Bonilla RiveraNo ratings yet

- Determination of Forming Limit Diagram For Aisi 1008 Steel Sheet by Theoratical, Experimental and Fea MethodDocument7 pagesDetermination of Forming Limit Diagram For Aisi 1008 Steel Sheet by Theoratical, Experimental and Fea Methodnsk143446No ratings yet

- Recent Development and Advancement in Coated Cutting Tools A ReviewDocument8 pagesRecent Development and Advancement in Coated Cutting Tools A ReviewKyi ZawNo ratings yet

- VERY GOOD - DesignandAnalysisofaHotForgingDiesDocument12 pagesVERY GOOD - DesignandAnalysisofaHotForgingDiesBelay AyalewNo ratings yet

- Optimization of Micro Milling of Hardened SteelDocument12 pagesOptimization of Micro Milling of Hardened SteelLincoln BrandãoNo ratings yet

- Effect of Welding Speed On Friction Stir Welds of GL E36 Shipbuilding SteelDocument11 pagesEffect of Welding Speed On Friction Stir Welds of GL E36 Shipbuilding Steelsuraj aherNo ratings yet

- Methods of Improving Cutting Tool Life - A ReviewDocument3 pagesMethods of Improving Cutting Tool Life - A ReviewShweta YadavNo ratings yet

- Effect of Lead On The Machinability of Brass Alloys Using Polycrystalline Diamond Cutting ToolsDocument15 pagesEffect of Lead On The Machinability of Brass Alloys Using Polycrystalline Diamond Cutting ToolsKevin LowenchrisNo ratings yet

- Cold Drawing Process - A Review: January 2013Document8 pagesCold Drawing Process - A Review: January 2013mohdfirdausNo ratings yet

- Détection D'un Défaut de Délaminage Lors de L'usinage D'un Matériau Composite Par Analyse VibratoireDocument9 pagesDétection D'un Défaut de Délaminage Lors de L'usinage D'un Matériau Composite Par Analyse VibratoireHá MìdNo ratings yet

- Success Story CuttingDocument13 pagesSuccess Story CuttingroziifachrurNo ratings yet

- Machines: A Comparative Study Between Regression and Neural Networks For Modeling Al6082-T6 Alloy DrillingDocument18 pagesMachines: A Comparative Study Between Regression and Neural Networks For Modeling Al6082-T6 Alloy DrillingFrancisco Jose Torres MedinaNo ratings yet

- Bending Machine ProcessDocument3 pagesBending Machine ProcessAmilin HatiaraNo ratings yet

- Warm and Hot Upsetting Sliding Test Tribology of Metal Processes at High TempertureDocument7 pagesWarm and Hot Upsetting Sliding Test Tribology of Metal Processes at High TempertureHa Linh PhanNo ratings yet

- 23 - Steel - 29 - IISTE Call For Paper, HTTP://WWW - Iiste.org/journalsDocument35 pages23 - Steel - 29 - IISTE Call For Paper, HTTP://WWW - Iiste.org/journalsiisteNo ratings yet

- Effect of Machining Parameters and Coating On Wear Mechanisms in Dry Drilling of Aluminium AlloysDocument7 pagesEffect of Machining Parameters and Coating On Wear Mechanisms in Dry Drilling of Aluminium AlloysgudukumarNo ratings yet

- Advances in The Control of Sheet Metal Forming: Ifac Proceedings Volumes (Ifac Papers-Online) July 2008Document10 pagesAdvances in The Control of Sheet Metal Forming: Ifac Proceedings Volumes (Ifac Papers-Online) July 2008Rui MatiasNo ratings yet

- 33 Fabrication of Pin On Disc Wear Testing Rig PDFDocument4 pages33 Fabrication of Pin On Disc Wear Testing Rig PDFEditor IJTSRDNo ratings yet

- Observation of Tool Life of Micro End Mills: Blair Martin, Justin Morrow, Patrick Heaney, and Frank E. PfefferkornDocument7 pagesObservation of Tool Life of Micro End Mills: Blair Martin, Justin Morrow, Patrick Heaney, and Frank E. PfefferkornDejan JovanovicNo ratings yet

- Assignment 1 (Total Marks: 70) EEE 323: Power System IIDocument2 pagesAssignment 1 (Total Marks: 70) EEE 323: Power System IIShahriar SauravNo ratings yet

- Pulsar220S PLANOS PDFDocument32 pagesPulsar220S PLANOS PDFJuan Jose MoralesNo ratings yet

- Ael Igniter CordsDocument1 pageAel Igniter CordsAlexander OpazoNo ratings yet

- The Task of 5-Axis Milling PDFDocument4 pagesThe Task of 5-Axis Milling PDFManikanda PrabhucNo ratings yet

- Manual: KFD2-UT-E 1Document20 pagesManual: KFD2-UT-E 1Kyrie AbayaNo ratings yet

- 1N4001S THRU 1N4007S: General Purpose Silicon RectifierDocument2 pages1N4001S THRU 1N4007S: General Purpose Silicon RectifierBhadreshkumar SharmaNo ratings yet

- Topic 1 - Textile Finishing - 2020 PDFDocument11 pagesTopic 1 - Textile Finishing - 2020 PDFSadaf SweetNo ratings yet

- SP18368 Automotive Radar Comparison 2018 Sample 2Document33 pagesSP18368 Automotive Radar Comparison 2018 Sample 2Chipisgood YuNo ratings yet

- PSPD Activity 3Document4 pagesPSPD Activity 3laurynnaNo ratings yet

- 02-A Guide To Chinese Classical MythologyDocument22 pages02-A Guide To Chinese Classical MythologyNguyen Pham Thien ThanhNo ratings yet

- 2004 Big Bay Dam Failure in MississippiDocument62 pages2004 Big Bay Dam Failure in MississippianaNo ratings yet

- AP Calculus AB 4.1A Worksheet Key ConceptsDocument44 pagesAP Calculus AB 4.1A Worksheet Key ConceptsDavid Joseph100% (1)

- Brazed Tool ArDocument5 pagesBrazed Tool ArRoni MustafiqNo ratings yet

- History of NanotechnologyDocument12 pagesHistory of NanotechnologyShubhangi RamtekeNo ratings yet

- B. Ingg Paket BDocument14 pagesB. Ingg Paket BAsep Fajar IrawanNo ratings yet

- SEO-Optimized Title for Quantitative Techniques for Business-II Exam DocumentDocument4 pagesSEO-Optimized Title for Quantitative Techniques for Business-II Exam DocumentEthan WillsNo ratings yet

- SignaLink USB Product Guide - 02.2018Document22 pagesSignaLink USB Product Guide - 02.2018Rafael D. B. AnellaNo ratings yet

- CIB 357th MeetingDocument49 pagesCIB 357th MeetingbarkhaNo ratings yet

- Asme Code Sec Ix Ma Appe 2004Document3 pagesAsme Code Sec Ix Ma Appe 2004Guillermo CamachoNo ratings yet

- Build a Homebrew Pre-Amplified MicrophoneDocument3 pagesBuild a Homebrew Pre-Amplified MicrophoneMacario Imbudo BukatotNo ratings yet

- Ajuste IAC and TPSDocument17 pagesAjuste IAC and TPSLuis Ignacio SilvaNo ratings yet

- Filtrair Filter Media VNF M1 Series ENDocument2 pagesFiltrair Filter Media VNF M1 Series ENThái Hòa GiangNo ratings yet

- Unit 1.Pptx Autosaved 5bf659481837fDocument39 pagesUnit 1.Pptx Autosaved 5bf659481837fBernadith Manaday BabaloNo ratings yet

- ABR College Mechanical Mid Exam Questions on MetrologyDocument1 pageABR College Mechanical Mid Exam Questions on MetrologySrinu ArnuriNo ratings yet

- The Efficient Way To Prevent Water Carryover and Keep Your Indoor Air HealthierDocument1 pageThe Efficient Way To Prevent Water Carryover and Keep Your Indoor Air HealthierAzrinshah Abu BakarNo ratings yet

- On K-Distance Degree Index of TreesDocument5 pagesOn K-Distance Degree Index of TreesVelumani sNo ratings yet

- Computer Education ModuleDocument22 pagesComputer Education ModuleJulia Melissa CzapNo ratings yet

- Acute Pain - Mastectomy - Breast CADocument2 pagesAcute Pain - Mastectomy - Breast CAAngie MandeoyaNo ratings yet

- GynecologyDocument24 pagesGynecologylovelots1234No ratings yet

- Attachment No 2 PDFDocument10 pagesAttachment No 2 PDFTusharRoyNo ratings yet