Professional Documents

Culture Documents

XA00152160 posters-NL

Uploaded by

Raja SarkarOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

XA00152160 posters-NL

Uploaded by

Raja SarkarCopyright:

Available Formats

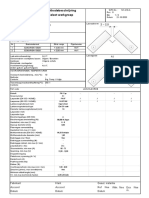

Aanbevolen lastoevoegmaterialen Lasproblemen en defecten – oorzaak en oplossing EN en ASME lasposities

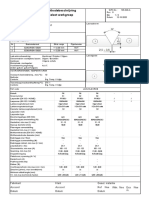

Basismateriaal MMA MIG/MAG FCAW FCAW TIG SAW

Stompe naden in plaat

OK OK AristoRod, OK Tubrod OK Tubrod OK Tigrod OK Autrod +

OK Autrod (metal-cored) (rutile) OK Flux

Ongelegeerd staal (EN 10025-2)

S235xxx, S275xxx, S355xxx 48.00, 53.05 12.50, 12.51 14.11, 14.13 15.14 12.64 12.10 or 12.20+10.71

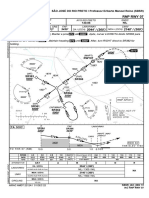

Spatten Vervorming Blaaswerking

Normaalgegloeid fijnkorrelstaal (EN 10025-3)

S275N, S355N, S420N 48.00, 53.05 12.50, 12.51 14.11, 14.13 15.14 12.64 12.22+10.71 Oorzaak Remedie

Oorzaak Remedie Oorzaak Remedie • Magnetische blaaswerking weg • Gebruik waar mogelijk een AC

S460N 55.00 12.63, 12.64 14.02 15.14 12.64 12.22+10.71 • Lasstroom te hoog • Verlaag de lasstroom • Verkeerde lasvolgorde. • Las afwisselend beide zijden van

S275NL, S355NL, S420NL 48.08, 55.00 13.28, (12.63, 12.64)* 14.04 15.11, (15.17)* 13.28 12.32+10.62 van de aardklem. elektrode. Probeer weg te lassen

• Boog te lang. • Verklein de booglengte. • Te veel en te dunne rupsen, de naad. Las vanuit het midden • Magnetische blaaswerking in de van de aardklem. Splits de

S460NL 48.08, 55.00 13.28, (12.63, 12.64)* 15.11, (15.17)* 13.28 12.32+10.62 • Verkeerde polariteit – • Controleer of de polariteit juist meestal omdat de electrode naar twee kanten.

*) -40 ºC *) -40 ºC richting van zwaardere delen van aardkabel en verbind hem aan

blaaswerking. is voor het gebruikte te dun is. • Gebruik een dikkere electrode; het werkstuk – vooral bij hoeken beide kanten van de naad.

• Onvoldoende gasbescherming. lastoevoegmateriaal. • Slecht passende naden voor wanneer mogelijk een en randen. • Gebruik waar mogelijk een AC

Thermo-mechanisch behandeld fijnkorrelstaal (EN 10025-4) • Controleer het type beschermgas het lassen hoogrendements type.

S275M, S355M, S420M 48.00, 53.05 12.50, 12.51 14.11, 14.13 15.14 12.64 12.22+10.71 elektrode. Positioneer de

en de uitstroomsnelheid. Maak • Onvoldoende ingeklemde • Compenseer voor krimp door de aardklem dusdanig dat het de

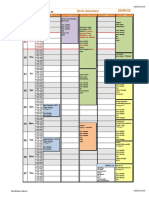

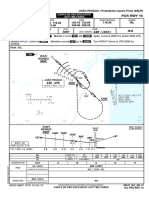

S460M 55.00 12.63, 12.64 14.02 15.14 13.28 12.32+10.71 de gasbuis schoon. Verhoog de platen platen met een voorbocht op te Onder de hand: PA/1G Uit de zij: PC/2G Boven het hoofd: PE/4G Verticaal opgaand: PF/3G Verticaal neergaand: PG/3G

S275ML, S355ML, S420ML 48.08, 55.00 13.28, (12.63, 12.64)* 14.04 15.11, (15.17)* 13.28 12.32, 13.27+10.62 invloed van zwaardere delen

hoek van het laspistool met de spannen. tegenwerkt. Gebruik een zo kort

S460ML 48.08, 55.00 13.28, (12.63, 12.64)* 15.11, (15.17)* 13.28 12.32, 13.27+10.62 plaat. • Beter inklemmen

*) -40 ºC *) -40 ºC mogelijke boog.

Weerbestendig staal (EN 10025-5)

S235J0W, S235J2W 73.08 13.26 14.01 15.17 13.26 13.36+10.71 Hoeklassen op plaat

S355J0WP (e.g. COR-TEN A), S355J2WP 73.08 13.26 14.01 15.17 13.26 13.36+10.71

S355J0W, S355J2W (e.g. COR-TEN B) 73.08 13.26 14.01 15.17 13.26 13.36+10.71

Hoge-sterkte staal (EN 10025-6)

S460Q, S460QL 48.08 12.63, 12.64 14.02 15.17 13.28 12.32, 13.27+10.62

S500Q, S500QL 74.70 55 14.02 15.11 13.13 13.24+10.62

S550Q, S550QL 74.78 55 14.03 Dual Shield 55 13.40+10.62 Langsscheuren in de warmtebeïnvloede zone

S620Q, S620QL 75.75 62 14.03 Dual Shield 62 13.40+10.62

S690Q, S690QL (e.g. WELDOX 700 D or E) 75.75 69 14.03 15.09 13.43+10.62

Oorzaak Remedie

• Het basismateriaal is gevoelig voor • Indien mogelijk, kies een

Startproblemen Warmscheuren

S890Q, S890QL (e.g. WELDOX 900 D or E) 75.78 89 Coreweld 89 harden (door een hoog C-gehalte materiaal met een betere Oorzaak Remedie

Oorzaak Remedie

en/of legeringselementen). lasbaarheid. Anders, gebruik • Vorming van laagsmeltende fasen • Kies een schoner basismateriaal

• Lasstroom te laag. • Verhoog de lasstroom.

Ultra hoge-sterkte staal (Rautaruukki) • De las koelt te snel af een voorwarm- en interpass • Boogspanning te laag. • Gebruik een stroombron met een

in het lasmetaal – meestal door P, of buffer de plaatkanten.

Optim 900 QC 75.78 89 Coreweld 89 • Waterstof in de las door natte temperatuur en vertraagde S en Cu uit het basismateriaal. • Vergroot de naadhoek, gebruik

• Aardklem is niet goed hogere leegloopspanning.

Optim 960 QC 75.78 * 89 * Coreweld 89 * laskanten, verkeerde of vochtige afkoeling. • Ongunstige naadgeometrie– een lagere stroomsterkte.

aangesloten. • Sluit klem goed aan.

Optim 1100 QC 75.78 * 89 * Coreweld 89 * elektroden of verkeerd • Pas een hogere breedte/diepte verhouding <1. • Gebruik een dunnere elektrode,

• Het elektrode-uiteinde is bedekt • Maak tip schoon.

* Onder-matching lasmetaal beschermgas. voorwarmtemperatuur toe. • Lasbad te breed. gebruik een lagere lasstroom.

met elektrodebekleding.

• Verwijder vocht uit de laszone. • Voortloopsnelheid te hoog (las Las met rupsen, niet zwaaien.

Kruipvast staal plaat (EN 10028-2) of pijp (EN 10216-2) Gebruik lastoevoegmaterialen stolt in pijlvorm) • Verlaag de voortloopsnelheid tot Onder de hand: PA/1F Horizontaal: PB/2F Boven het hoofd: PD/4F Verticaal opgaand: PF/3F Verticaal neergaand: PG/3F

P235GH...P355GH 48.00 12.50, 12.51 14.11, 14.13 15.14 12.64 12.22+10.71 met een laag waterstofgehalte • Hechtlassen of grondlaag zijn de las stolt in een elliptische vorm.

16Mo3 74.46 13.09 14.02 Dual Shield MoL 13.09 12.24+10.62 uit vochtwerende verpakking of niet sterk genoeg in het geval • Vergroot de hechtlassen en dikte

13CrMo4-5 76.18 13.12 Dual Shield CrMo1 13.12 13.10SC+10.62 bak de lastoevoegmaterialen na. van ingeklemde verbindingen. van grondlagen.

10CrMo9-10 76.28 13.22 Dual Shield CrMo2 13.22 13.20SC+10.62

X10CrMoVNb9-1 76.98 13.38 13.38

Stompe naden in pijp

Slijtvast staal

e.g. Hardox 400 ... 600

Als er geen eis is voor matching sterkte of hardheid,

gebruik ongelegeerde lastoevoegmaterialen: 48.00, 53.05 12.50, 12.51 14.11, 14.13 15.14 12.64 12.22+10.71

Als matching sterkte of hardheid vereist is: Hardheid: 83.53 13.91 15.50

Sterkte: 75.75 13.29 14.03 15.09 13.43+10.62

Plakfouten Kraterscheuren Randinkarteling

Austenitisch roestvaststaal Oorzaak Remedie

18Cr-8Ni steel Shield-Bright (positie lassen/onder de hand lassen) • Te lage warmteïnbreng. • Verhoog de lasstroom en Oorzaak Remedie Oorzaak Remedie

1.4404 (304L), 1.4307 (304L), 1.4301 (304) etc. 61.30 308LSi 15.30 308L, 308L X-tra 308LSi 308L+10.93 • Lasbad is te groot en loopt voor verlaag de voortloopsnelheid. • Te abrupt stoppen met lassen. • Voor het stoppen , even terug • Te hoge boogspanning. • Verlaag boogspanning.

1.4541 (321), 1.4550 (347) 61.30, 61.81 308LSi, 347 15.30 308L, 308L X-tra 308LSi, 347 308L, 347+10.93 op de lasboog • Verlaag de neersmeltsnelheid De scheur begint bij een gaan met de elektrode om krater • Te lange lasboog. • Verklein booglengte.

18Cr-12Ni-3Mo steel Shield-Bright • Naadopeningshoek te klein en/of verhoog de krimpholte in de eindkrater, op te vullen. • Incorrect elektrodegebruik of • Neem elektrodehoek van 30° tot

1.4404 och 1.4432 (316L), 1.4401 och 1.4436 (316) etc. 63.30 316LSi 15.31 316L, 316L X-tra 316LSi 316L+10.93 • Hoek van elektrode of laspistool voortloopsnelheid veroorzaakt door de • Bij lassen van grondlaag, de elektrode hoek. 45° met de staande kant. Las

met de naad is te klein. • Verhoog de naadopeningshoek stollingskrimp. boog snel wegbewegen vanuit • De elektrodediameter is te groot lichtjes trekkend.

het lasbad naar de plaatrand. voor de te lassen plaatdikte. • Gebruik kleinere

Hooggelegeerd austenitisch roestvaststaal • Ongunstige positie van de • Positioneer elektrode of pistool

Pijp draait rond horizontale as, Pijp vast met as verticaal, Pijp vast met as horizontaal, Pijp vast met as horizontaal, Pijp vast met as onder 45º,

lasrups zodanig dat de plaatkanten • Verhoog de kratervultijd op de • Te hoge voortloopsnelheid elektrodendiameter

1.4438 (317L) 64.30 317L 317L 317L+10.93

omgesmolten worden. stroombron. • Verminder voortloopsnelheid. onder de hand lassen: PA/1G uit de zij lassen: PC/2G opgaand lassen: PF/5G neergaand lassen: PG/5G opgaand lassen: H-LO45/6G

1.4539 (e.g. 904L) 69.33 385 385 385+10.93

1.4547 (e.g. 254SMO) 92.45 19.82 19.82 19.82+10.16 • Positioneer lasrupsen zodanig dat

1.4652 (e.g. 654SMO) 92.59 19.81 19.81 19.81+10.16 scherpe hoeken met andere rupsen

of plaatkanten vermeden worden.

Austenitisch-ferritisch duplex roestvaststaal

1.4162 (e.g. Outokumpu LDX2101) 67.56 *, 67.50 2307 *, 2209 15.37 14.27 2307 *, 2209 2307 *, 2209+10.93 Hoeklassen pijp op plaat

1.4462 (e.g. Avesta 2205) 67.50 2209 15.37 14.27 2209 2209+10.93

1.4410 (e.g. SAF 2507) 68.53 2509 14.28 2509 2509+10.94

* Matching samenstelling

Aluminium en aluminiumlegeringen

1050A (Al99,5), 1070A (Al99,7), 1200 (Al99,0) 1070 1070

4045 (AlSi10) 4043, 4047 4043, 4047

5019 (AlMg5), 5086 (AlMg4), 5454 (AlMg2,5) 5356 5356

5083 (AlMg4,5Mn0,7) 5183 5183 Poreusheid Remedie

• Herbak of gebruik nieuwe

Slakinsluitingen Onvoldoende doorlassing

6060 (AlMgSi), 6061 (AlMg1SiCu), 6063 (AlMg0,7Si) 4043, 5356 4043, 5356

6082 (AlSi1MgMn) 4043, 5356 4043, 5356 Oorzaak lastoevoegmaterialen, sluit een Oorzaak Remedie Oorzaak Remedie

7021 (AlZn5,5Mg1,5Si), 7029 (AlZn4,4Mg1Si) 5356 5356 • Vocht, bv vanwege niet correct nieuwe gasfles aan, controleer • Slak loopt voor op smeltbad • Verhoog de voortloopsnelheid of • Te smalle vooropening. • Gebruik een grotere vooropening.

opgeslagen elektroden of het laspistool op lekken. • Onvoldoende verwijderen van elektrodehoek. • Te grote elektrodediameter. • Gebruik elektroden met een

Gietijzer laspoeders, vochtig • Droog of reinig de plaatkanten slak tussen lasrupsen • Verwijder de slak zorgvuldig, slijp • Te hoge voortloopsnelheid. diameter die ongeveer de

Veschillende typen 92.18, 92.58 Nicore 55 beschermgas of lekken in • Controleer uitstroomsnelheid en • Convexe lasrupsen die indien nodig. • Incorrect elektrodegebruik. vooropening bedraagt.

watergekoelde laspistolen. type beschermgas. Maak de slakinsluitingen bevorderen • Vermijd scherpe hoeken of • Gebruik lagere voortloopsnelheid.

Ongelijksoortige verbindingen (zwart-wit) • Vocht, roest, vet of verf op de gascup schoon. Controleer of • Ongunstige laagverdeling. groeven tussen rupsen en lagen. • Pendel tussen de plaatranden.

plaatkanten de hoek tussen toorts en plaat Verhoog de boogspanning. Las op keramische onderlegstrip Pijp draait rond horizontale as, Pijp vast met as verticaal: PB/2F Piip vast met as verticaal, boven Pijp vast met as horizontaal, Pijp vast met as horizontaal,

Ongelegeerd en laaggelegeerd aan austenitisch roestvaststaal. Shield-Bright (positie lassen/onder de hand lassen)

• Onvoldoende gasbescherming. niet te klein is. • Verdeel de lagen zodanig dat met hoge stroomsterkte. onder de hand lassen: PB/2FR het hoofd lassen: PD/4F opgaand lassen: PF/5F neergaand lassen: PG/5F

Voor gebruikstemperaturen beneden 300oC zonder spanningsarmgloeien. 67.45, 67.60, 67.70 16.95, 309LSi, 309MoL 15.34 309L, 309L X-tra 309LSi, 309MoL 16.97, 309L+10.93

Voor gebruikstemperaturen boven 300oC zonder spanningsarmgloeien. 92.26 19.85 19.85 19.85+10.16 • Lassen op smalle voegen gevuld • Vergroot de lasvoegopening. scherpe hoeken vermeden

met lucht. Indien mogelijk, gebruik stompe worden. Las in rupsen, zonder te

lasnaden i.p.v. hoeklassen of zwaaien.

Reparatielassen overlapnaden.

Moeilijk te lassen staalsoorten, staal met een onbekende samenstelling

en staal met een hoge hardbaarheid.

68.82, 67.45

92.26

312, 16.95

19.85

OK Tubrodur 14.71 312, 16.95

19.85

312, 16.95+10.93

www.esab.com

www.esab.com

www.esab.com

XA00152160 XA00152160 XA00152160

STRENGTH THROUGH COOPERATION STRENGTH THROUGH COOPERATION STRENGTH THROUGH COOPERATION

You might also like

- Instalatie ParatrasnetDocument1 pageInstalatie ParatrasnetAdrian ZorlescuNo ratings yet

- Practicum Verbindingstechniek TIG LassenDocument40 pagesPracticum Verbindingstechniek TIG LassenboncretienNo ratings yet

- Solderen en LassenDocument8 pagesSolderen en Lassentino pawNo ratings yet

- Skills Borenset STDocument3 pagesSkills Borenset ST524zny6vypNo ratings yet

- Perhitungan Balok (Beams) SyuhadaDocument12 pagesPerhitungan Balok (Beams) SyuhadaBogembo LifeafterNo ratings yet

- 1858imguf schoolofcomputingTTevensem2020-21wef11.01.2021Document42 pages1858imguf schoolofcomputingTTevensem2020-21wef11.01.2021kartik VermaNo ratings yet

- ManualDocument1 pageManualmarius CARIGNYNo ratings yet

- 04 Voestalpine Oil Gas voestalpine-VABWDocument31 pages04 Voestalpine Oil Gas voestalpine-VABWITMA Materials TechnologyNo ratings yet

- EOL Lab3 - 09.11.2022Document3 pagesEOL Lab3 - 09.11.2022Petrica MunteanuNo ratings yet

- Manual wsg105Document1 pageManual wsg105administracion mqvNo ratings yet

- NIL MAG 2 STAAL 20.10.20202 WPS-en PDFDocument16 pagesNIL MAG 2 STAAL 20.10.20202 WPS-en PDFHJNo ratings yet

- 1382 Eigenschappen BetonstaalDocument1 page1382 Eigenschappen Betonstaalccc_wkkNo ratings yet

- L-CAM Theorie PlaatmetaalDocument9 pagesL-CAM Theorie PlaatmetaalQuinten HaegemanNo ratings yet

- Productietechnologie - Week 4 : Hoofdstuk 4Document37 pagesProductietechnologie - Week 4 : Hoofdstuk 4Musab KartalNo ratings yet

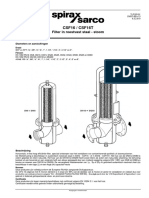

- CSF16 Ti P185 01 Be NLDocument6 pagesCSF16 Ti P185 01 Be NLAlexNo ratings yet

- NL Lasproces GaswijzerDocument2 pagesNL Lasproces GaswijzerKay SimonsNo ratings yet

- Informe Tecnico Adicional de Obra N 02 DDocument6 pagesInforme Tecnico Adicional de Obra N 02 DJesus Jimenez JuarezNo ratings yet

- Calculo Largo Dipolo Media Onda Punta A PuntaDocument7 pagesCalculo Largo Dipolo Media Onda Punta A PuntajosemaiglesiasNo ratings yet

- LasersnijdenDocument5 pagesLasersnijdenTosec B.V.No ratings yet

- Patroon Parkiet - OdtDocument4 pagesPatroon Parkiet - OdtKarinWijlaarsNo ratings yet

- Wyb6b - Detalii Electrozi Inox Limarosta E316 LDocument2 pagesWyb6b - Detalii Electrozi Inox Limarosta E316 LandrugrasuNo ratings yet

- GLY90AAa 220VDocument4 pagesGLY90AAa 220VSebaMastropieroNo ratings yet

- Samenvatting WerktuigonderdelenDocument53 pagesSamenvatting WerktuigonderdelenXandro Van de LaarNo ratings yet

- Sbms Rnp-Rwy-05 Iac 20220421Document1 pageSbms Rnp-Rwy-05 Iac 20220421CMDT MatheusNo ratings yet

- Handel StaalDocument39 pagesHandel StaalPieter LecluyseNo ratings yet

- VM81 TIG - en PlasmalassenDocument60 pagesVM81 TIG - en PlasmalassenbetinastevenNo ratings yet

- 5 Draadsnijdenmet TappenDocument22 pages5 Draadsnijdenmet Tappenalfa_75No ratings yet

- Tablero Td1-E2Document1 pageTablero Td1-E2Hipolito MBNo ratings yet

- Kleine Kabouters met Paddestoel Huisjes Amigurumi HaakpatroonFrom EverandKleine Kabouters met Paddestoel Huisjes Amigurumi HaakpatroonNo ratings yet

- 02.02.02 Leviat F NL Stonefix Windankers Technische Fiche v01 2020-08-10Document2 pages02.02.02 Leviat F NL Stonefix Windankers Technische Fiche v01 2020-08-10Maxime RaemaekersNo ratings yet

- Hoofdstuk 4Document11 pagesHoofdstuk 4DaniaNo ratings yet

- PlasmasnijdenDocument6 pagesPlasmasnijdenTosec B.V.No ratings yet

- Réf. LM P (W) W (KG) 6 614 50 6 614 51 6 614 52 6 614 53 6 614 54 6 614 55Document6 pagesRéf. LM P (W) W (KG) 6 614 50 6 614 51 6 614 52 6 614 53 6 614 54 6 614 55rscheuermannNo ratings yet

- Réf. LM P (W) W (KG) 6 614 50 6 614 51 6 614 52 6 614 53 6 614 54 6 614 55Document6 pagesRéf. LM P (W) W (KG) 6 614 50 6 614 51 6 614 52 6 614 53 6 614 54 6 614 55rscheuermannNo ratings yet

- Forcase ConsumebleDocument20 pagesForcase Consumeblepebi liveNo ratings yet

- Stirrups in Columns - Ec2 Prescriptions - BelgiumDocument1 pageStirrups in Columns - Ec2 Prescriptions - BelgiumdaddraNo ratings yet

- Toepassen Van Barriere Wartel PDFDocument1 pageToepassen Van Barriere Wartel PDFTomNo ratings yet

- Alle Hoorcolleges PDFDocument80 pagesAlle Hoorcolleges PDFAlmanak FavervutaNo ratings yet

- De KrimpDocument29 pagesDe Krimpkenji .drecqNo ratings yet

- Jabsco 50890Document3 pagesJabsco 50890RE GisterNo ratings yet

- BrochureDocument12 pagesBrochureconnectsoumyaNo ratings yet

- APMT Berth PlanningDocument1 pageAPMT Berth PlanningMaguli LagvilavaNo ratings yet

- Technical Sheet NL KettingenDocument3 pagesTechnical Sheet NL KettingenFolkwin LapNo ratings yet

- Taipei FIRDocument1 pageTaipei FIRMarco Antonio ValdiviesoNo ratings yet

- Bending and Axial Load ULS-NBN en 1992-1-1 Rev 18 B02Document8 pagesBending and Axial Load ULS-NBN en 1992-1-1 Rev 18 B02kstayroskNo ratings yet

- Sbms Rnp-Rwy-23 Iac 20210715Document1 pageSbms Rnp-Rwy-23 Iac 20210715CMDT MatheusNo ratings yet

- Lab Calor 1Document16 pagesLab Calor 1EliasSalvadorLopezNo ratings yet

- NIL TIG 1 STAAL 21.10.2020 WPS-en PDFDocument12 pagesNIL TIG 1 STAAL 21.10.2020 WPS-en PDFHJNo ratings yet

- G1e 005Document4 pagesG1e 005Phongsak SihanatNo ratings yet

- SBSR Rnp-Rwy-07 Iac 20221201Document1 pageSBSR Rnp-Rwy-07 Iac 20221201Davi Ernandes FantiniNo ratings yet

- SBJP Par-Rwy-16 Iac 20190718Document1 pageSBJP Par-Rwy-16 Iac 20190718Pedro HenriqueNo ratings yet

- Assembly Manual k4040Document32 pagesAssembly Manual k4040Tomislav JarmicNo ratings yet

- 3TF50 Siemens PDFDocument24 pages3TF50 Siemens PDFMaulana Ayahnya FarhanaNo ratings yet

- SBJP Par-Rwy-34 Iac 20190718Document1 pageSBJP Par-Rwy-34 Iac 20190718Pedro HenriqueNo ratings yet

- Riga TWDocument1 pageRiga TWHassan HamadNo ratings yet

- Jadwal Mengajar SMT 1 2023-2024Document2 pagesJadwal Mengajar SMT 1 2023-2024Ryska AnggriawanNo ratings yet

- OP 3strunjire de DegroșareDocument2 pagesOP 3strunjire de DegroșareCorbu Iulian OvidiuNo ratings yet

- Portfolio Verschillende LasprincipesDocument28 pagesPortfolio Verschillende LasprincipesDavy MommaertsNo ratings yet