Professional Documents

Culture Documents

Dişli Çark

Uploaded by

Kadir Koray BozyelOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Dişli Çark

Uploaded by

Kadir Koray BozyelCopyright:

Available Formats

Makale

D L ÇARKLARDA YENME HESABI YÖNTEMLER : B R

TARAMA

KISIM IIA: S cakl a Dayal Yöntemler

Talat TEVRÜZ

stanbul Teknik Üniversitesi

Özet

Çal man n I. K sm nda Bas nca Dayal Yöntemler verilmi ti. S cakl a Dayal yöntemler di

profilinin belli bir noktas ndaki s cakl a veya di profilinin ortalama s cakl na

dayanmaktad rlar. Ortalalama s cakl na dayal yöntemlerin noktasal s cakl a dayal

olanlara göre daha gerçekçi neticeler verdi i görülmü tür. Çal man n bu k sm nda noktasal

s cakl a dayal Blok yöntemi verilmi tir. Yöntem, sonraki baz ara t rmac lar taraf ndan

kendi metotlar na monte edilmi tir. Bu sebeple önemli olup, oldukça eski bir yöntem

olmas na ra men bu çal mada sunulmaktad r.

Abstract

In Part I of the study, the methods were based on pressure on the tooth profile. The methods

based on temperature are twofold: the methods taking into account the contact temperature

and the methods taking into account the mean temperature on the tooth profile. The methods

based on the mean temperature give much more realistic results than the methods based on the

contact temperature. In this part of the study, the method based on the contact temperature is

given and analyzed.

Anahtar kelimeler: Di li Çarklarda Yenme Hesab , Yenme.

4. S cakl a Dayal Yöntemler1

4.1. Noktasal S cakl a Dayal Yöntemler

4.1.1. Blok a Göre Yenme Hesab

Yöntem, 1937 y l nda Blok taraf ndan ortaya konulmu tur [1,2,3,4]. Metot, silindirik di li

çarklar içindir. Blok a göre, kat ks z mineral ya larla ya lanan mekanizmalarda, di

profillerinin herhangi bir temas noktas ndaki lokal ve anî s cakl k kritik bir de eri a arsa

1

Verilmeyen faktörler ilgili kaynaktan al nacakt r.

Mühendis ve Makina Cilt: 46 Say : 547 1

Makale

yenme meydana gelmektedir. Blok a göre, bu kritik s cakl k, i letme artlar ndan ve çark

datalar ndan ba ms z olup, sadece ya -malzeme çiftine ba l d r. Blok, di profillerinin

herhangi bir temas noktas ndaki lokal ve anî s cakl a a daki denklemle hesaplamaktad r:

t O t M t Fl t Okr

(23)

Burada

t O

, anî temas s cakl ,

t M

, di li çarklar n kütle s cakl ,

2

t Fl

, fla s cakl ,

t Okr

, kritik anî temas s cakl

d r.

0.75

0.877 Fn v 1 2 i4 E (24)

t Fl

b d14 c

Islah ve sementasyon çelikleri için a a daki ortalama malzeme de erleri denkleme konulacak

olursa

E = E de er elastiklik modülü=2,31.104 daN/mm2

= Is iletim katsay s =0,115 kal/(cm.s.C°)

= Yo unluk=7,85 g/cm3

c = Özgül s =0,115 kal/(gC°)

0.75

248.24 Fn v 1 2 i (25)

t Fl

b d14

elde edilir. Bu denklem, (24) denkleminin pratikte kullan lan ekli olmaktad r. Hesap al n

kesitinde yap lmaktad r.

2

Türkçe de, im ek s cakl k denebilir.

Mühendis ve Makina Cilt: 46 Say : 547 2

Makale

Blok a göre, t M

kütle s cakl olarak dald rmal ya lama yönteminde kutudaki ya s cakl ,

püskürtmeli ya lama yönteminde ise ya n püskürtme s cakl al nabilir. Di er taraftan,

Blok un sürtünme katsay s n n 0,06 al nabilece ini söylemesine ra men [1,5], bu de er

asl nda yüke, h za, yüzey pürüzlülü üne ve ya n cinsine göre de i mektedir. Daha sonra

yap lan çal malarla, sürtünme katsay s , bu faktörlerin etkisi dikkate al narak deneyle veya

hesapla elde edilebilmi tir [6,7,8,9]. Blok a göre, kavrama esnas nda en yüksek s cakl k d

tekil noktada meydana geldi inden hesab n bu noktada yap lmas gerekmektedir. Dolay s yla

(25) denklemindeki büyüklüklerin d tekil noktadaki de erleri söz konusu olmaktad r. Bir

örnek olarak, çarklar n malzemesi çelik olmak üzere SAE 90 s n f ya lar için kritik anî temas

s cakl t Okr

a a da verilmi tir [1]. Blok un, yöntemini saf mineral ya lar için ortaya

koymu olmas yla birlikte, çe itli kaynaklarda yöntemin, yetersizlikleri sakl kalmak art ile

kat kl ya lar için de kullan labilece i söylenmektedir [1,10,11].

Saf mineral ya lar için t Okr

=150-250 C°

Orta kat kl ya lar için =250-350 C°

Yüksek kat kl ya lar için >350 C°

Çe itli SAE ve AGMA viskozite s n f ndaki saf mineral ya lar için t0kr de erleri literatürlerde

verilmi bulunmaktad r [2,12].

Blok un hesap tarz , sürtünmeli kasnak mekanizmalar nda yük ve sürtünme de erinin sabit

olmas art ile iyi netice vermekle beraber [13,14] [6]; ana verinin birçok defa ilâveler dahi

yap larak iyile tirilmeye çal lm (meselâ [2,15,16,17,18,19,20,21,22,23,24]) olmas na

ra men, di li çark mekanizmalar na genel olarak uygulama kabiliyetine kavu turulamam t r.

Bunun en önemli sebebi, kanaatimce, Blok un yenme olay nda di profili üzerindeki

maksimum s cakl esas almas d r. Halbuki, saniyenin binde biri ikisi gibi çok k sa bir zaman

süresi içinde kavramaya girip ç kan bir di in profili üzerindeki her noktada ortaya ç kan

s cakl klar mutlaka birbirlerini ayarlamaktad rlar. Kanaatimce, sebeplerden biri de, Blok un

sürtünme katsay s için ortalama bir de er seçmesidir. Halbuki, yukar da da söylendi i gibi,

sürtünme katsay s yüke, h za, yüzey pürüzlülü üne ve ya n cinsine göre de i mektedir. Bir

di er sebep, kritik s cakl k t Okr

in sadece ya -malzeme çiftine ba l olmay p, ayn zamanda

h za, ya lama yöntemine, ya s cakl na v.s. ye de ba l olmas d r (bk. ekil 4 ve ekil 5).

Mühendis ve Makina Cilt: 46 Say : 547 3

Makale

Böylece, Blok un yöntemi, sadece kat ks z mineral ya larla ya lanan silindirik düz ve

sertle tirilmi silindirik helisel di li çarklar için, bilhassa silindirik düz di li çarklar için uygun

olmaktad r. Kat kl mineral ya lar kullan ld nda bu yöntemin tatmin edici olmaktan uzak

oldu u ekil 6 dan anla lmaktad r. ekilden, hemen daima gerçektekinden çok daha büyük

bir yenme yükünün hesapland , dolay s yla yöntemin yüksek bir emniyet katsay s

gerektirdi i görülmektedir.

Denklem (25) e daha sonra pürüzlülü ün dikkate al nmas için Kelley taraf ndan bir

pürüzlülük faktörü ilave edilmi tir [1,5,19]. Bu durumda (25) denkleminin ald yeni ekil

0.75

248.24 FTR Fn v 1 2 i (26)

t Fl

b d14

olmaktad r. Burada F TR

pürüzlülük faktörü olup,

1.4 1.4

F TR

1.4 R g 1.4 1.1 R a

(27)

eklinde ifade edilmektedir.

R g

, di profilinin geometrik ortalama pürüzlülü ü,

R a

, di profilinin aritmetik ortalama pürüzlülü üdür.

Kanaatimce, denklem (25) veya denklem (26) ya bir X e im aç s faktörünün ( ekil 7)

ilâvesi ile metot silindirik helisel çarklar için daha tatmin edici olacakt r (ancak böyle bir

çal ma taraf mdan yap lmam ve verece i netice -SF yenme emniyet katsay s e risi-

incelenmemi tir). Çünkü, silindirik helisel di li çark mekanizmalar nda di e imlerinden

dolay kavrama oran , silindirik düz dili çark mekanizmalar na göre

Mühendis ve Makina Cilt: 46 Say : 547 4

Makale

(C°) 280

Blok un teorisine göre

260

t Okr

Maksimum profil s cakl

240 Mekanizma A

L

M

220

N

200

Deneylere göre

0 10 20 30 40 50

Çevresel h z v (m/s)

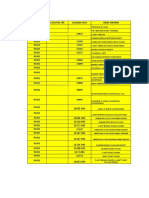

ekil 4. m13 saf mineral ya ile yap lan deney sonuçlar için Blok a göre hesaplanan

d tekil noktadaki kritik anî temas s cakl t Okr

[10].

atlama kavrama oran at kadar daha büyük olup, matematiksel olarak ifade edilecek olursa,

top at

d r. Burada

top

, - , toplam kavrama oran ,

, -, silindirik düz di li çark mekanizmas için hesaplanan kavrama oran ,

at

, - , atlama kavrama oran

d r.

Kavrama oran n n büyük olmas , netice olarak yük da l m n etkileyerek, helisel di li çark

mekanizmalar nda di profiline etki eden di kuvvetinin düz di li çark mekanizmalar ndakine

3

m1, Seitzinger in deneylerinde kulland saf mineral ya .

Mühendis ve Makina Cilt: 46 Say : 547 5

Makale

göre azalmas n sa lar. Di kuvvetindeki bu azalma, genelde toplam kavrama oran top

artt kça devam eder. Di kuvvetinin azalmas , di profili

420

380

(C°)

340

t Okr

h1

300

Kritik anî temas s cakl

260

220 g1+

m1

180

140

100

0

0 20 40 60 80 100 120 140 160

Ya s cakl t Ya

(Co)

ekil 5. Blok a göre hesaplanan d tekil noktadaki kritik anî temas s cakl . t Okr

in

ya s cakl ile de i imi (Hesaplar, Lechner in kaynak [1,25] de verdi i yenme deneylerinin

sonuçlar ile yap lm t r. ekil orijinaldir). m1: Saf mineral ya , g1+: Orta kat kl mineral ya ,

h1: Yüksek kat kl mineral ya [Y.B. (E.P.) ya ].

üzerindeki temas noktalar ndaki Hertz bas nçlar n dü ürecek, dolay s yla Hertz plakalar n n

geni li i azalacakt r. Bu ise, burada olu an s n n di gövdesine (daha

küçük s iletim yüzeyi sebebi-yle) daha az iletilmesi nedeni-yle, bu temas noktalar ndaki

s cakl n yükselmesine yol açacakt r [10]. Di er taraftan, helisel di li çark mekanizmalar nda

yük da l m , düz di li çark mekanizmalar nda oldu u gibi

sadece kavramadaki di ler aras nda de il; ayn zamanda di lerin temas çizgisi boyunca da

de i mektedir [6]. E im aç s faktörü X bu hususlar dikkate alan bir

Mühendis ve Makina Cilt: 46 Say : 547 6

Makale

faktör olup, kaynak [10] dan yararlan larak Winter [6] taraf ndan tespit edilmi tir. Böylece

denklem (25) in alaca yeni ekil

2.0

Yenme emniyet katsay s SF= Hesabî/gerçek yenme yükü

1.8

Mekanizma A

L

1.6 N

141

142

1.4 143

201

202

1.2 203

204

0.8

0.6

0.4

0.2

0 10 20 30 40 50

Çevresel h z v (m/s)

ekil 6. Blok un yöntemine göre hesaplanan yenme yükleri ile, deneylerden elde edilen

yenme yüklerinin kar la t r lmas (k14 ya için [10,11]).

0.75

248.24 X Fn v 1 2 i (28)

t Fl

b d14

4

Seitzinger in deneylerinde kulland orta kat kl mineral ya .

Mühendis ve Makina Cilt: 46 Say : 547 7

Makale

ve denklem (26) n n alaca yeni ekil

1.40

X 1. 35

1. 30

E im aç s faktörü

1.25

1.20

1.15

1.10

1.05

1.0

1.0 1.5 2 2.5 3 3.5 4

Toplam kavrama oran top

ekil 7. E im aç s faktörü X [6].

0.75

248.24 FTR X Fn v 1 2 i (29)

t Fl

b d14

olmaktad r.

4.1.2. Sonuç

Blok un yöntemi, büyük ölçüde di profilleri aras nda olu an s cakl a dayanmaktad r.

S cakl k ne kadar do ru hesaplan r ise, yöntem de o kadar gerçekçi sonuçlar verir. Söz konusu

s cakl n hesab ndaki yetersizliklere ra men, Blok un yönteminin, bas nca dayal yöntemlere

nispetle (K s m I: Bas nca Dayal Yöntemler) daha gerçekçi sonuçlar vermesi, s cakl n

yenmede bas nçtan daha etkili oldu undand r.

SEMBOLLER

b , mm, di geni li i

d1 , mm , pinyonun yuvarlanma dairesi çap

E, daN/mm2 , elastisite modülü

F n

, daN , di kuvveti (normal kuvvet)

i , - , çevrim oran

t O

, C°, anî temas s cakl

Mühendis ve Makina Cilt: 46 Say : 547 8

Makale

t M

, C°, di li çarklar n kütle s cakl

t Fl

, C°, fla s cakl

t Okr

, C°, kritik anî temas s cakl

v , m/s, yuvarlanma dairesindeki çevresel h z

, - , sürtünme kat say s

, mm , pinyon ve çark n di profillerinin e de er e rilik yar çap

ve , mm , s ras ile pinyon ve çark n di profillerinin e rilik yar çaplar .

1 2

Endisler ve Simgeler

1 pinyon

2 çark

Mekanizma A,L,M,N,141, De i ik ara t rmac lar n deneylerinde kulland klar çark

çiftlerine verdikleri isim.

KAYNAKLAR

[1] G. Lechner, Die Fress-Grenzlast bei Stirnrãdern aus Stahl, Ph. D. Thesis, Technischen

Hochschule, München, 1966.

[2] F.H. Theyse, Die Blitztemperaturhypothese nach Blok und ihre praktische Anwendung bei

Zahnrädern, Schmiertechnik, 14 (1967) 22-29.

[3] H. Blok, Theoretical study of temperature rise at surface of actual contact under oiliness

lubricating conditions, Proc. Gen. Disc. Lubrication and Lubricants, Inst. Mech. Engng.,

London, 2 (1937) s. 222-235.

[4] H. Blok, Lubrication as a gear design factor, Proc. Intern. Conf. Gearing, Inst. Mech.Eng.,

London, 1958, s. 144-158.

[5] Dudley, G. W., ve Winter, H., Zahnräder, Berlin, Springer-Verlag, 1961.

Mühendis ve Makina Cilt: 46 Say : 547 9

Makale

[6] H. Winter and K. Michaelis, Fresstragfãhigkeit von Stirnradgetrieben, Antriebstechnik, 14

(1975) 405-409, 461-465.

[7] H. Ohlendorf, Verlustleistung und Erwãrmung von Stirnrãdern, Ph. D. Thesis,

TH-München, 1959.

[8] Niemann, G. ve Stössel, K., Reibungszahlen bei elasto-hydrodynamischer Schmierung in

Reibrad-und Zahnradgetrieben, Konstrüktion, 23 (1971) 245-256.

[9] Eiselt, H., Verzahnungsgeometrische Bezieungen zur Berechnung der Reibungszahl,

Reibungsarbeit, Reibungleistung, Eingriffszeiten und Ausgangsgrössen zur Berechnung des

Verschleisses bei evolventischen Zahnrãdern, Maschinenbautechnik, 19 (1970) 11-17 ve 127-

130.

[10] K. Seitzinger, Die Erwãrmung einsatzgehãrteter Zahnrãder als Kennwert für ihre

Fresstragfãhigkeit, Ph.D. Thesis, Technischen Universität, München, 1971.

[11] G. Niemann and K. Seitzinger, Die Erwãrmung einsatzgehãrteter Zahnãrader als

Kennwert für ihre Fresstragfãhigkeit, VDI-Z, 113 (1971) 97-105.

[12] Blok, H., Blitztemperaturtheorie und Fresstemperaturen-Heute. Fressen an Zahnãradern

Heute. Fressen an Zahnãradern, Stand der Berechnungsmethoden. FZG-Colloquium,

München, 1973, s. 83-110.

[13] Carper, H. J., Ku, P. H. Ve Anderson, E. L., Effect of surface roughness and surface

texture on scuffing. ASME-AGMA-IFTOMM Symposium on Gearing and Transmissions,

San Francisco, California, 11-13 Ekim 1972. Mechanism and Machine Theory, 8 (1973) 197-

208.

[14] Carper, H. J., Ku, P. M. Ve Anderson, E. L., Effect of some materias and operating

veriables on scuffing. ASME-AGMA-IFTOMM Symposium on Gearing and Transmissions,

Mühendis ve Makina Cilt: 46 Say : 547 10

Makale

San Fransisco, California, 11-13 October 1972. Mechanism and Machine Theory, 8 (1973)

209-225.

[15] Dudley, D. W., Gear handbookNew York, Mc. Graw-Hill Company, 1962.

[16] Kelley, B. W., Kemansk , A. J., Lubrication of nvolute gearing, Inst. Mech. Eng., Conf.

On Lubrication and Wear, Session 3 No. 11, (1967-1968), s.173-184.

[17] J. C. Jaeger, mouving sources of heat and temperature at sliding contacts, Proceedings of

Royal Society of New South Wales, 56(1942) 203-224.

[18] T. B. Lane, J. R. Hughes, A practical Application of the flash-temperature hypothesis to

gear lubrication. 3th World Petroleum Congress, Proceedings, Section VII, 1951, 320-327.

[19] Kelley, B. W., A new look at the scoring phenomena of gears, Trans. Soc. Automat.

Engrs.,61 (1953) 175-185.

[20] Y. Terauchi, Scoring of spur gear teeth, Journal of the American Society of Lubrication

Engineers, 40 (1984) 13-20.

[21] D. K. Wilsdorf, Sample calculation of flash temperatures at a silver-graphite electric

contact sliding on copper, Wear, 107(1986) 71-90.

[22] G. Pahl and R. Wink, Reibungs- und Verschlei verhältnisse in oszillierenden Roll-

Gleitkontakten, Konstrüksiyon, 40 (1988) 293-299, 339-344.

[23] R. Wolff, The influence of surface roughness texture on the temperature and scuffing in

sliding contact, Wear, 143(1991) 99-118.

[24] A.M.M. El Bahloul, Flash temperature for Wildhaber-Nivokov circular-arc gears,

Wear, 156 (1992) 65-84.

Mühendis ve Makina Cilt: 46 Say : 547 11

Makale

[25] G. Niemann and G. Lechner, Die Fress-Grenzlast bei Stirnrãdern aus Stahl, Erdöl und

Kohle. Erdgas. Petrochemie, 20 (1967) 96-106.

Mühendis ve Makina Cilt: 46 Say : 547 12

You might also like

- TJ250PE TRDocument4 pagesTJ250PE TRKadir Koray BozyelNo ratings yet

- Dozer D8R BD2Document1 pageDozer D8R BD2Kadir Koray BozyelNo ratings yet

- Doosan Ekskavator Maliyet RaporDocument56 pagesDoosan Ekskavator Maliyet RaporKadir Koray BozyelNo ratings yet

- Tms 040223 WA430 - 3 001 - 3 050 - Kaab Kuoz Seka OkDocument50 pagesTms 040223 WA430 - 3 001 - 3 050 - Kaab Kuoz Seka OkKadir Koray BozyelNo ratings yet

- Komatsu R - JCB KarşılaştırmaDocument46 pagesKomatsu R - JCB KarşılaştırmaKadir Koray BozyelNo ratings yet

- Roller Compactor Maliyet AnaliziDocument31 pagesRoller Compactor Maliyet AnaliziKadir Koray BozyelNo ratings yet

- H Series GradersDocument65 pagesH Series GradersKadir Koray Bozyel100% (1)

- İris İnşaat: Ariza Bildirim Ve Makina Teslim TutanağiDocument1 pageİris İnşaat: Ariza Bildirim Ve Makina Teslim TutanağiKadir Koray BozyelNo ratings yet

- Hid Rolik YağDocument5 pagesHid Rolik YağKadir Koray BozyelNo ratings yet

- Forklift HidroliğiDocument7 pagesForklift HidroliğiKadir Koray BozyelNo ratings yet

- 03 - Kose - Gurultu IşmakDocument5 pages03 - Kose - Gurultu IşmakKadir Koray BozyelNo ratings yet

- Motor Eği̇ti̇mi̇.Document93 pagesMotor Eği̇ti̇mi̇.Kadir Koray BozyelNo ratings yet