Professional Documents

Culture Documents

Exhaust and Combustion

Uploaded by

Khoinguyen NguyenOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Exhaust and Combustion

Uploaded by

Khoinguyen NguyenCopyright:

Available Formats

9+ 1

How to make exhaustpipe an…

Luc Foekema published a note.

December 28, 2012 at 1:28 AM ·

How to make exhaustpipe and combution

chamber

Nederlandse tekst achter Engelse tekst

General information:

For tuning the cylinder keep attention to the

following aspects:

The exhaustport edges on the cylinder wall

should be rounded well for a good flow,

rounding counts in the timing, so before

rounding the timing should be slightly lower.

In the case of a 3 port exhaust, the auxilery

ports should be as close to in distance and

shape with the main gate and also have

rounded edges.

Tranferports edges must not be rounded at the

cylinder wall, leave it as sharp as possible, but

prevent burrs that can damage the piston.

The bottom of the tranfers ports sould be just

above the BDC and not below this point as

usually is the case. If the timing is not too high,

then it can be achieved with a footspacer

under the cylinder. If no good tools for the

machining transfer ports are available, then a

footspacer also is a good way to provide a

higher timing.

The optimal timing for transfers and exhaust

are not fixed information, but depends on the

capacity of the ports, so especially in width. If

there is insufficient width, the capacity can be

corrected in someway by a higher timing. The

calculations are taken this into account.

All edges of the intake duct should be well

rounded, sharp edges create turbulence and

slow down the throughput. This also applies to

all under the piston thus in the crankcase and

the cylinder edge to the transfer ports.

In the calculation is, depending the type of

exhaustport, to see a narrowing between the

cylinderwall and the connection of the

manifold. The constriction must be carried out

in the height of the passage. Reducing this

gives more emphasis on the lower end of the

rev range and also on total performance.

The calculated speed has been since mid-2010

and depending on the execution, 100%

optimally at the cylinder as specified. Only if

for some reason the emphasis on performance

should be at the lower part of the powerrange,

extentions could by supplyed between

cylinderflange en manifold. Also does a larger

diameter tailpipe contribute to an improvement

of lower engine speeds.

Combustion Chamber info:

The calculation shows the data of the engine

and chamber on the left and the dimensions to

create the chamber on the right side. The

outside dimensions and inside dimensions are

separate. For the inside dimensions there is a

choice of two types: Conical or Hemispheric.

The Conical is easier to perform, but some

prefer a hemispherical. I advise the conical

one, because the distances for the flamefront

are shorter. Read all about it in: Ignition-and-

combution-in-a-2-stroke

https://www.facebook.com/notes/luc-

foekema/ignition-and-combution-in-a-2-

stroke/4223470164094

Steps in the manufacture of a calculated

conical combustion chamber:

1. Take a piece around with the right diameter

with a minimum length of "Total material

length"

2. Turn on the angle of the chisel holder in the

position which mentioned under 1.

3. Mount a chisel with a radius mentioned

under 2.

4. Machine the room until the correct height

mentioned under 4.

5. Machine until the depth (height) and

diameter corresponding to memntioned under

5. (because of the radius of the tool, a check of

measure 3 is impossible, therefore size under 5

is required. Once 5 is true then also measure

under 3 is quite right.)

6. Now change the chisel position for the

squishband mentioned under 6.

7. Machine the squishband until the depth

which is called under C including the diameter

of the bore, or the bore head in the event

squisclearance is in the head.

8. If the combustion chamber entering a piece

in the cylinder see "chamber in head"

9. The other external dimensions can be made

then.

10. The contents of the chamber made in this

way need not be re-measured, because it is

correct for 100%

In manufacturing the chamber pay attention

to the following items:

The outside dimensions of the inner head are

fictitious and may differ for each brand.

Please note that the minimum thickness about

4 mm remains (between the corner of the room

and outside)

Material you can use aluminium 51st or 28st

the innerhead- better stabbing a piece from

the outside head, for any subsequent changes

Keep the distance between the inner and

outside head as tight as possible.

The innerhead committed itself through

expansion in the outside head

It is the best to make the innerhead fall a few

mm into the cylinder, thus reduces the risk of

detonation and ensures the best centering.

If this is not possible (at deckheight 0 ) than

the bore size should be kept slightly greater in

the head than the bore size of the cylinder,

otherwise there is a risk that the piston head is

going to hit on the edge.

The angle at the top of the combustion

chamber is in the drawing sharp, but the

calculation is based on a radius of a few

degrees, as shown in the calculation.

Squishruimte adjustment and compression

ratio:

The squishclearance, distance between piston

at TDC and squishband is in average about

1.4% of the stroke.

The better the crankshaft and the bearings,

how closely the squish could be, but do not go

much lower than indicated in the calculation

because the CR is adjust on these.

Controle takes place with solder through the

spark plug hole and by turning to TDC.

Correction of the squish distance is done using

the thickness of the gasket.

A small correction of the CR can also be made

by an extra sparkplugring.

The squishband should exactly be parallel to

the dome of the piston, if necessary machine

piston dome a little.

Exhaust info:

Exhaust calculation

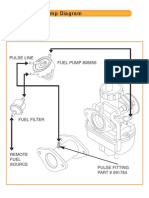

In the calculation you will find the data of the

engine and the dimensions of the exhaustpipe.

Please note that the exhaust length starts at

the cylinder wall. The first part is the cylinder

itself, this part is included in the list. Also

included is the first diffuser often entirely in the

exhaust header.

An exhaustpipe dictates the maximum speed

of the engine. For maximum power, the chosen

speeds has to match the tuning and set-up of

the engine. This match must be as accurately

as possible.

Hydro half slide

With these sizes, it is possible to make the

exhaust by hydro technique. Please note that

additional material needed for the weld is not

included in the calculation.

Instruction how to make an exhaustpipe by

hand in the best way (Template arcs):

The simplest way to make the templates, it is

to print these with the aid of the program

Cone1.3, read below.

If this is not possible, than it is also possible to

draw these by hand with the data under

"Template arcs".

First you have to draw the cones on paper.

Draw an arc with a big pair of siccors (or with

thread and pencil) with the radius (R) and a

straight line (B) between the corners as

described in the picture.

Handmade paper cones (no pinting)

Now draw the paper templates on metal and

cut it out. Please use handshoes to protect

your hands, cut off metalplate is very sharp.

To roll the plates to cones, use masive iron staf

or tubes of varioux diameters, in the bankscrew

and while shifting fold the plate piece by piece

slowly round the staf till the gap is closed

without any pressure.

Rolled cones, handmade NOT using HBM roller.

You can also use metal rolling like in the picture

below which I use to do.

HBM roller http://www.hbm-

machines.com/producten/plaatbewerking/plaat

walsen/hbm-1-x-305-mm-plaatwals

Tig- welding is the best welding system, but

autogenous welding, or copper welding is

alright too.

Hard soldier cones

Important is, to weld first on several points in

the length.

The cones has to be made flat on both sides,

till the cones fits perfect together.

Now the cones can put together, again first

weld on points and than finnish around.

The end of the baffle is a little bigger to weld it

over the stinger, to make the connection

stronger.

The tailpipe should be made sharp on the

inside to make a smooth transition with the

baffle.

Weld the tailpipe first in the bafflecone to

controle a smooth transition and than to the

belly.

The length of the tailpipe is not that important,

only the diameter of the tailpipe is very

important for the power and the heat in the

pipe en the engine. Make it interchangeable

like in the pictures.

Attention to the following matters:

Smooth transition between the exhaustparts, in

paticulair near cylindre and header. No bubbles

or or sharp corners.

Right behind the exhaustduct make the header

as straight as possible and make an angle as

smooth as possible.

Header you best can made of old headers

(from cars) and saw it open in the length to

make it taper.

The diametre of the connection between

cylindre and header should be egual or header

a little bigger.

The exhaust material should be as thin as

possible, most used for racing is about 0,8mm

for 125cc 1.0mm

Any adjustments to the speed can be done the

best with the length of the header. However, if

this is too much a new calculation would be

better.

Note that the extension of the outlet always

gives more torq, but ultimately it is torq x

speed, so it is all about power.

Muffler

The requirements of a muffler are as follows:

Make sure that the inside diameter of the

perforated pipe is at least about 20% greater

than the internal dimensions of the tail pipe

The tailpipe of the exhaust may be reduced to

about a few cm.

The length and the diameter of the outer

casing also determines the amount of

damping.

For the filling you can use the best steelwool or

polyester fiber, which must be renewed

periodically.

Explanation Cone 1.3

Printing the results is usually easier than

drawing. Especially if the exhaust is not

straight but has to be made in a rounded

shape, in which the cones has to be connected

with an angle together. The input data of begin

and end diameter use the sizes from the

calculation. Check the dimensions of the print

and correct it if necessary. If the cones have to

be connected in an angle, use for both parts

the half of it.

Imput of the sizes

Projection results

3d projection of the cone at the end. Now if

you input data that varies with more extreme

positive and negative values, you will see the

result in the projection.

In the lower part of the window you can change

the print position.

You can also determine the location of the

weld, in order to keep it off sight. Make sure

you do this for all parts same, then the

longitudinal weld in a line behind each other.

Always print in the same lay-out, there may be

differences in sizing on different printers, even

on the same printer.

If you doubt the print than make the exhaust

pre in whole paper.

The Cone program will be sent under the name

Cone.xxx After downloading it should be

changed in Cone.exe before open it.

If there are some questions, please let me

know.

Kind regards,

Luc

All my notes:

https://www.facebook.com/notes/luc-

foekema/all-my-notes/10201685659262335

-----------------------------------------------

-----------------------------------------------

---

Dutch language

Algemene info:

Voor de tuning van cilinder dient er gelet te

worden op de volgende aspecten:

De uitlaatpoort aan de cilinderwand dient voor

een goede flow aan de randen goed afgerond

te worden, deze afronding telt mee in de

timing, dus vlak voor het afronden moet de

timing iets lager zijn.

In geval van een 3 poorts uitlaat, dienen

hulppoorten zo dicht mogelijk en in de vorm

goed aan te sluiten bij de hoofdpoort ook

hiervan de randen afronden.

De uitlaat moet aan de bovenzijde niet over de

volle breedte op dezelfde hoogte staan. De

zijkanten moeten lager zijn, hoeveel is

afhankelijk van de breedte van de powerband

die nodig is, hoe meer hoe breder de

powerband.

De onderzijde van de uitlaat moet ook rond

lopen, de poort moet aan de bovenzijde

duidelijk breder zijn dan de onderste helft, dit

bepaald in sterke mate een goede flow,

rechthoekige hoeken geven een slechte flow.

Ook heeft een bolling aan de onderzijde van

het uitlaatkanaal een positieve invloed op de

flow.

Spoelpoorten moeten aan de cilinderwand juist

niet afgerond worden, zo scherp mogelijk laten

is het beste, maar wel bramen die de zuiger

kunnen beschadigen netjes wegwerken.

De onderzijde van de spoelpoorten moeten

voor het beste resultaat net (ca 0.1mm) boven

het ODP staan. Dus niet eronder zoals meestal

het geval is. Indien de timing niet te hoog

wordt, dan is dit te bereiken met een voetplaat

onder de cilinder. Indien geen goed

gereedschap voor de bewerking van de

spoelpoorten voorhanden is, dan is een

voetplaat ook een goede manier om de

spoelpoorten een hogere timing te geven.

De optimale timing voor zowel spoelpoorten als

uitlaat is geen vast gegeven, maar afhankelijk

van de capaciteit van de poorten, dus m.n. in

de breedte. Bij onvoldoende breedte kan de

capaciteit enigszins gecorrigeerd worden met

een hogere timing, dit kan soms tot boven de

140° oplopen. In de berekeningen wordt

hiermee al rekening gehouden.

Alle randen van het inlaattraject zeer goed

afronden, scherpe randen veroorzaken

turbulentie en remmen de doorvoer af. Dit

geldt ook voor alles onder de zuiger dus in het

carter en de cilinderrand naar de spoelpoorten.

In de berekening is afhankelijk van het type

uitlaatpoort een vernauwing te zien tussen de

cilinderwand en de aansluiting van de

uitlaatflens. De vernauwing moet in de hoogte

van de doorgang uitgevoerd worden.

Verkleining van deze opening geeft meer

nadruk op de onderkant van het toerenbereik

en ook op het totale vermogen.

Experimenteren hiermee kan zeker nog nut

hebben.

Het berekenende toerental is sinds medio 2010

en afhankelijk van de uitvoering optimaal bij de

cilinder zoals deze is opgegeven of zoals deze

nog gemaakt moet worden. Alleen wanneer om

bepaalde redenen de nadruk op het vermogen

op een iets lager toerental moet komen, dan

kan er een verlenging worden toegepast vlak

na de uitlaatflens. Ook een grotere diameter

tailpijp werkt, zij het in mindere mate mee aan

een verbetering van het vermogen op lagere

toerentallen.

Probeer altijd zuigers toe te passen met 1x

1mm zuigerveer. Indien een zuiger met 2 veren

als enige beschikbaar is, laat dan altijd de

onderste veer weg. De slotspeling mag 0,46%

van de boring zijn voor watergekoelde en

luchtgekoelde met gietijzeren wand. Voor

luchtgekoelde met nikasyl wand mag 0,28%

van de boring aangehouden worden.

De zuigerveer moet zo strak in de veergroef

passen, teveel ruimte kost vermogen, geld ook

voor de diepte van de veergroef, net passend

is het beste. De veer moet nog net kunnen

bewegen en mag natuurlijk nergens vastzitten.

Het slotje van de zuigerveer kan het beste

recht t.o. de uitlaat zitten en kan dus het beste

midden over een spoelpoort lopen, of als het 2

zijn net ertussen door.

Verder is het resultaat sterk afhankelijk hoe

netjes alle gemaakt wordt.

Verbrandingskamer info:

In het overzicht staan de gegevens van de kop

links en de maten voor het maken van een

binnenkop rechts.

Hiervan staan de buitenmaten en de

binnenmaten apart. Voor de binnenmaten is er

een keuze uit 2 soorten: Conisch of

Hemisferisch. Een conische met een radius

bovenin de kamer is niet alleen beter maar ook

eenvoudiger te maken. Maar voor degene die

een hemisferische prefereren is deze ook

vermeld. Ik adviseer de conical versie, omdat

de afstanden voor het vlamfront het kortste

zijn. Lees alles hierover in: Ignition-and-

combution-in-a-2-stroke

https://www.facebook.com/notes/luc-

foekema/ignition-and-combution-in-a-2-

stroke/4223470164094

Stappen bij het vervaardigen van de

conische verbrandingskamer:

1. Neem een stuk rond (zie materiaalsoort) met

de juiste diameter met een minimale lengte van

"Total material lenght"

2. Zet de hoek van de beitelhouder in de stand

welke genoemd onder 1.

3. Monteer een beitel met een radius genoemd

onder 2.

4. Draai de kamer tot de juiste hoogte

genoemd onder 4.

5. Draai net zolang tot in de diepte (hoogte) en

de diameter overeenkomt met genoemd onder

5. (omdat maat 3 door de radius aan de beitel

niet te controleren is, is maat onder 5. hiervoor

nodig. Zodra deze klopt dan is zonder te

hoeven meten ook de maat onder 3. helemaal

goed.)

6. Verander nu de beitelstand voor de

squishrand genoemd onder 6.

7. Draai de squishrand totdat in diepte de maat

bereikt is genoemd onder C incl. de diameter

van de boring genoemd onder bore, of bore

head ingeval de squisclearance geheel of

gedeeltelijk in de kop zit.

8. Indien de verbrandingskamer een stukje de

cilinder ingaat kunnen deze daarna

aangebracht worden, zie "chamber in head"

9. Daarna de overige buitenmaten er goed

indraaien.

10. De inhoud van de kamer hoeft op deze

manier niet te worden nagemeten, die klopt

voor 100%

Let bij vervaardiging van een binnenkop op

de volgende zaken:

de buitenmaten van de binnenkop zijn fictief en

kunnen voor ieder merk afwijken, deze zijn

mede afhankelijk van de afstanden van de

tapeindgaten.

let op dat de materiaal dikte minimaal ca 4 mm

blijft (tussen de hoek van de kamer en

buitenzijde)

als materiaalsoort is Alu st51 en st28 mogelijk.

de binnenkop kan beter een stukje uit de

buitenkop steken, voor eventuele achteraf

correcties,

na het uitdraaien verbrandingskamer ook het

pasvlak opnieuw netjes vlak draaien,

de tolerantie tussen de binnen- en buitenkop

zo strak mogelijk houden ca 0,03 mm

de binnenkop zet zich zelf door uitzetting vast

in de buitenkop,

Het beste is om de binnenkop een paar mm in

de cilinder te laten vallen, hiermee wordt de

kans op detonatie kleiner en is ook de afsluiting

beter.

Indien dat niet mogelijk is (bij deckheight 0)

dan moet de boringmaat in de kop iets groter

gehouden worden dan de boringmaat van de

cilinder, anders is er een risico dat de zuiger de

kop op de rand gaat raken.

vaak is het interessant om de cilinder op te

hogen om zodoende de spoelpoorten zonder

te frezen op de juiste hoogte te brengen en de

onderkant van de spoelpoorten gelijk of een

fractie hoger houden dan het onderste dode

punt van de zuiger. Bovendien ontstaat dan

meestal ook het voordeel om de kop iets in de

cilinder te laten zakken.

De hoek aan de bovenzijde van de

verbrandingskamer is op de tekening scherp,

maar de berekening is gebaseerd op een radius

van een aantal graden, zie onderstaande

afbeelding.

De binnenmaten worden verduidelijkt in boven-

en onderstaande afbeelding. Bij het draaien

van de binnenkop is één tijdelijke tussenmaat

noodzakelijk voor controle op de juiste

diameter van de kamer. Dat is de diameter vlak

voordat de squishrand erin gedraaid wordt.

Zodra de squish erin gedraaid is dan is deze

maat niet meer aanwezig.

De kleine kamerdiamer is door het toepassen

van de radius van 5mm (5R) niet te

controleren, vandaar dat de onder 12

genoemde tussenmaat voor controle zeer

belangrijk is

Afstelling squishruimte en compressie

verhouding:

de minimale squish afstand tot de zuiger

bedraagt gemiddeld ca 1.4% van de slag.

Let op dat de squish bij de eerste montage

altijd iets groter moet zijn, want de pakking

zakt meestal nog wat in. Een goede methode is

om de kop ca 24 uur zonder ermee te rijden op

een iets hoger spanning te zetten, daarna los

te draaien en op het juiste aantrek koppel van

ca 14Nm te zetten.

Hoe beter de krukas en de lagering is hoe

nauwer de squish mag worden, ga echter niet

veel lager dan in de berekening is vermeld,

want ook de CR is hierop afgestremd.

Afstelling vind plaats met een soldeerdraad

door het bougiegat en de zuiger door het

bovenste dode punt te draaien, Meet dit

rondom en ga in geval van verschillen uit van

het gemiddelde.

Correctie van de squish afstand wordt gedaan

mbv de dikte van de voetpakking,

Een kleine correctie van de CR kan ook mbv

een extra bougiering gedaan worden.

de squishrand moet zo parallel mogelijk aan de

zuiger moeten lopen en dient zo scherp

mogelijk te eindigen.

De radius van de zuigerkop ook aanhouden

voor de squisband, maar deze kan ook vlak

gehouden worden.

Bij het vlak houden kan het beste ook de zuiger

met dezelfde stand van de draaibijtel

gecorrigeerd worden, het gaat hier meestal om

een paar tienden van mm's, waarbij de zuiger

net tot aan de rand geraakt moet worden.

Uitlaat info:

Exhaust calculation

Hierbij de maten van de uitlaat op basis van de

beschikbare gegevens. In de bijlagen vindt je

de maten, tevens de maten van de uitslagen.

Houdt er rekening mee dat de uitlaatlengte

begint bij de cylinderwand. Het eerste stukje

van is dus de cylinder zelf. Dit stukje is

opgenomen in het overzicht. Ook zit de eerste

diffusor vaak geheel in de uitlaatbocht.

Met de uitlaat wordt in principe het toerental

van de motor en de powerband voor het

belangrijkste deel bepaald. De gekozen

toerentallen moeten wel aansluiten bij de

tuning en set-up van de motor. Voor een

maximaal vermogen dient deze match zo

nauwkeurig mogelijk te zijn. Deze staan

vermeld in de bijlage met de maten. Zodra de

tuning en set-up gewijzigd worden, heeft dit

invloed op de powerband en kan een nieuwe

berekening van belang zijn, maar hoeft niet

altijd het geval te zijn.

Hydro half dia

Met deze maten is het mogelijk om de uitlaat

via hydrotechniek te maken. Let op dat er extra

materiaal dat nodig is voor de las er nog extra

bij moet.

Werkinstructie hoe je met de hand het beste

een uitlaat kunt maken (Template arcs):

De eenvoudigste manier op de sjablonen te

maken is deze te printen met behulp van het

programma Cone1.3

Indien dit niet gaat, dan is het ook mogelijk om

deze met de hand te tekenen m.b.v. de maten

onder Template arcs.

Uitslagen tekenen op een vel papier. Een cirkel

(draad en potlood) met de aangegeven R

(radius) maat. Teken op de cirkelrand 2 punten

op een onderlinge recht gemeten afstand

volgens de maat B. (zie ook hiervoor

bijgeleverde afb.) Nummer de delen in de juiste

volgorde.

You might also like

- YAMAHA QY100 Service Manual PDFDocument80 pagesYAMAHA QY100 Service Manual PDFwerlesNo ratings yet

- RD400 Chassis ModsDocument3 pagesRD400 Chassis ModstalabachNo ratings yet

- RET Bellmouth SeptDocument4 pagesRET Bellmouth SeptPravin RajanNo ratings yet

- Megacycle Motorcycle Camshaft CatalogDocument64 pagesMegacycle Motorcycle Camshaft CatalogMike NixonNo ratings yet

- Merrill Lynch - How To Read A Financial ReportDocument53 pagesMerrill Lynch - How To Read A Financial Reportstephenspw92% (12)

- BS 919-4-2007 Screw Gauge Limits and TolerancesDocument70 pagesBS 919-4-2007 Screw Gauge Limits and TolerancesKhoinguyen NguyenNo ratings yet

- The Model Engineer and Amateur Electrici 1899 IIDocument281 pagesThe Model Engineer and Amateur Electrici 1899 IIAnonymous JKGHHgcSM100% (5)

- Cylinder Kreidler TuningDocument6 pagesCylinder Kreidler Tuningfzr67100% (1)

- Suzuki GSX-R1000 2005-2006Document6 pagesSuzuki GSX-R1000 2005-2006Mr. TNo ratings yet

- JSM Valvetronic Engine Report - Variable Valve Lift, Timing & TechnologyDocument21 pagesJSM Valvetronic Engine Report - Variable Valve Lift, Timing & TechnologyKiran Kumar100% (1)

- 675 Race Manual 2011 PDFDocument62 pages675 Race Manual 2011 PDFManuel Martinez CarranzaNo ratings yet

- Ohlins MC RTDocument16 pagesOhlins MC RTGyuriNo ratings yet

- Kawasaki ZX6R 16Document103 pagesKawasaki ZX6R 16OliverNo ratings yet

- GSXR600 wiring diagram pinout reference guideDocument5 pagesGSXR600 wiring diagram pinout reference guideErlan BurdaniNo ratings yet

- Honda x8rs Tuning GuideDocument2 pagesHonda x8rs Tuning GuideCarlos Garrido RegateroNo ratings yet

- 2000-01-3090 - Design of A Restricted Induction System For A High Speed Four Cylinder EngineDocument8 pages2000-01-3090 - Design of A Restricted Induction System For A High Speed Four Cylinder EngineCaio PaimNo ratings yet

- Set diagnostic mode on motorcycle ECUDocument6 pagesSet diagnostic mode on motorcycle ECUAdrian FernandezNo ratings yet

- Owners ManualDocument214 pagesOwners ManualGuest AkoNo ratings yet

- Cota 4rt Race ReplicaDocument168 pagesCota 4rt Race ReplicaMatthias BielickiNo ratings yet

- Powersports Battery Guide 2015Document40 pagesPowersports Battery Guide 2015Jehan IraniNo ratings yet

- Wiseco Piston LT250r Instruction SheetDocument2 pagesWiseco Piston LT250r Instruction SheetchristNo ratings yet

- Animal Carb TuningDocument5 pagesAnimal Carb TuningRusty100% (1)

- 2006 RM250 hop-up guideDocument17 pages2006 RM250 hop-up guideNikolas KarrerNo ratings yet

- Dyno BlairDocument10 pagesDyno BlairAntonino ScordatoNo ratings yet

- Model HistoryDocument3 pagesModel HistoryMario GooseNo ratings yet

- Öhlins Motorcycle Road & Track Recommendation List 2005Document16 pagesÖhlins Motorcycle Road & Track Recommendation List 2005GyuriNo ratings yet

- Piston-To-Wall Clearance Myths, Mysteries, and Misconceptions ExplainedDocument20 pagesPiston-To-Wall Clearance Myths, Mysteries, and Misconceptions ExplainedAnonymous SYwPALTNo ratings yet

- Higher - Compression Gordon JenningsDocument8 pagesHigher - Compression Gordon JenningscarmechanicNo ratings yet

- 08ZX10Rracing Kit ManualDocument80 pages08ZX10Rracing Kit ManualAriel MuñozNo ratings yet

- Kent Cams: Choose the Right Camshaft for Your EngineDocument60 pagesKent Cams: Choose the Right Camshaft for Your EngineVictor HernandezNo ratings yet

- Technical: Engine Blueprinting 101 - Part OneDocument4 pagesTechnical: Engine Blueprinting 101 - Part OneRussell GouldenNo ratings yet

- Yamaha Xjr1300 Parts CatalogueDocument75 pagesYamaha Xjr1300 Parts Cataloguesumeemtariq100% (1)

- 2022 Yamaha R7 Owners ManualDocument106 pages2022 Yamaha R7 Owners ManualRody De La RosaNo ratings yet

- rgv250 1989Document52 pagesrgv250 1989felipe baezaNo ratings yet

- Superbike Magazine 400cc Grey Import TestDocument9 pagesSuperbike Magazine 400cc Grey Import Testgk76aNo ratings yet

- E 994173 C 3 FDocument200 pagesE 994173 C 3 FDenis PetruhinNo ratings yet

- Suzuki GSX-R1000 2001-04Document6 pagesSuzuki GSX-R1000 2001-04Mr. TNo ratings yet

- Yoshimura SpecsGS1000Document14 pagesYoshimura SpecsGS1000Manuel Orlando Jr Sanchez Contreras0% (1)

- VFR400 Engine Mods-R OliverDocument5 pagesVFR400 Engine Mods-R OliverAndrés Nuñez0% (1)

- 2009 Yzf r1Document92 pages2009 Yzf r1samNo ratings yet

- 2015 Kawasaki kx450f 52462Document204 pages2015 Kawasaki kx450f 52462Armando ConstandaNo ratings yet

- Project Plan For Upgrading Motorcycle (Yamaha R15)Document4 pagesProject Plan For Upgrading Motorcycle (Yamaha R15)Ravi SinghNo ratings yet

- Carburetor Assembly Yamaha 1200 XLTDocument18 pagesCarburetor Assembly Yamaha 1200 XLTduduleNo ratings yet

- RUNNER DRAGSTER GuideDocument5 pagesRUNNER DRAGSTER GuideDario BlancatoNo ratings yet

- Puma Race Engines PDFDocument8 pagesPuma Race Engines PDFpichaidvNo ratings yet

- Suzuki GT380 Parts CatalogDocument323 pagesSuzuki GT380 Parts CatalogYoupNo ratings yet

- Suzuki Tuning GuideDocument7 pagesSuzuki Tuning GuideHazimNo ratings yet

- 2010 R6 Kit Manual English PDFDocument81 pages2010 R6 Kit Manual English PDFWilmer ContrerasNo ratings yet

- Hayabusa 2012Document2 pagesHayabusa 2012gosiamailNo ratings yet

- YEC Technical Letter PDFDocument163 pagesYEC Technical Letter PDFDang LinaNo ratings yet

- Honda Disassembly ManualDocument9 pagesHonda Disassembly ManualEmily KyriakouNo ratings yet

- White Brothers E-Series manual for offroad motorcyclesDocument9 pagesWhite Brothers E-Series manual for offroad motorcycleshackstamNo ratings yet

- Fork Servicing-Entretien Fourche AV en AnglaisDocument49 pagesFork Servicing-Entretien Fourche AV en AnglaismioltaNo ratings yet

- Catalogo Brembo RacingDocument118 pagesCatalogo Brembo RacingEmiliano Vighi100% (1)

- RIM APPLICATION GUIDE FOR HONDA AND KAWASAKI MOTORCYCLESDocument6 pagesRIM APPLICATION GUIDE FOR HONDA AND KAWASAKI MOTORCYCLESmohawxz357No ratings yet

- 2010 - CBR1000RR - HRC - Parts List PDFDocument45 pages2010 - CBR1000RR - HRC - Parts List PDFMartin DeyanovNo ratings yet

- Honda cb750fDocument112 pagesHonda cb750fDanyel LeonNo ratings yet

- Dellorto Manual A Guide 1.1Document22 pagesDellorto Manual A Guide 1.1viktormotoNo ratings yet

- Cam AnalysisDocument3 pagesCam AnalysisRahul AnamikaNo ratings yet

- Farm Engines and How to Run Them The Young Engineer's GuideFrom EverandFarm Engines and How to Run Them The Young Engineer's GuideNo ratings yet

- Tapered Roller Bearings, Single Row: Bearing Data Bearing InterfacesDocument4 pagesTapered Roller Bearings, Single Row: Bearing Data Bearing InterfacesKhoinguyen NguyenNo ratings yet

- Assembling The Wings: Next - Mistakes! Go BackDocument1 pageAssembling The Wings: Next - Mistakes! Go BackKhoinguyen NguyenNo ratings yet

- 2nd EBW CONTRACT (1改) -1 - 9819Document23 pages2nd EBW CONTRACT (1改) -1 - 9819Khoinguyen NguyenNo ratings yet

- HP Vs CCDocument1 pageHP Vs CCKhoinguyen NguyenNo ratings yet

- Wing Structure Design ProjectDocument132 pagesWing Structure Design ProjectKhoinguyen NguyenNo ratings yet

- Effect of Spar and Stringer Distribution On Weight of Aircraft Wing of AluminumDocument8 pagesEffect of Spar and Stringer Distribution On Weight of Aircraft Wing of AluminumKhoinguyen NguyenNo ratings yet

- Khoi Nguyen Invoice and Delivery NoteDocument2 pagesKhoi Nguyen Invoice and Delivery NoteKhoinguyen NguyenNo ratings yet

- Honda Vintage Race Part ListDocument37 pagesHonda Vintage Race Part ListKhoinguyen NguyenNo ratings yet

- PL YGP Edisi 17 (Oct 22)Document726 pagesPL YGP Edisi 17 (Oct 22)yafet indra tjoenediNo ratings yet

- Qsol2.cummins - Com qs2 Portal Parts Get Options ListDocument1 pageQsol2.cummins - Com qs2 Portal Parts Get Options ListBoBoMilovanovicNo ratings yet

- Brescia - Spareparts 1350 PS2Document29 pagesBrescia - Spareparts 1350 PS2Antonio RomanoNo ratings yet

- Electrical Design Manual For HospitalsDocument14 pagesElectrical Design Manual For HospitalsfisplNo ratings yet

- L45425en BDocument4 pagesL45425en BJerNo ratings yet

- Lecture 1 Drive SystemDocument20 pagesLecture 1 Drive Systemrabbi35_me10No ratings yet

- GRC 90 SWEEPS Submittal-SheetDocument2 pagesGRC 90 SWEEPS Submittal-SheetFredy Eloy Quispe CruzNo ratings yet

- Automobile L 5Document72 pagesAutomobile L 5MesipNo ratings yet

- Genesis 3.8L Section 7Document40 pagesGenesis 3.8L Section 7Nacho MowjiNo ratings yet

- Motor Giro Ex1100Document3 pagesMotor Giro Ex1100Angelo SolorzanoNo ratings yet

- Serp4630-07 CdmasterDocument885 pagesSerp4630-07 CdmasterLeo AlvesNo ratings yet

- DTC P0500 Vehicle Speed Sensor Malfunction: Circuit DescriptionDocument3 pagesDTC P0500 Vehicle Speed Sensor Malfunction: Circuit DescriptionJimmyNo ratings yet

- 4 - Sem Lab Manual: Spur Gear MillingDocument10 pages4 - Sem Lab Manual: Spur Gear MillingPRASSAN SHAHNo ratings yet

- SK 26139Document1 pageSK 26139eefutestNo ratings yet

- Cylinder Head Service ReportDocument5 pagesCylinder Head Service ReportPablo Cesar Martinez ArcosNo ratings yet

- Tundra Transmission Fluid Check and Flush InstructionsDocument7 pagesTundra Transmission Fluid Check and Flush InstructionsJason Lancaster100% (4)

- ADC Eco Dry ES-50 COIN SpecificationsDocument2 pagesADC Eco Dry ES-50 COIN Specificationsmairimsp2003No ratings yet

- Pipe, Valve, and Fitting Material Specification SheetDocument13 pagesPipe, Valve, and Fitting Material Specification SheetTien HaNo ratings yet

- Manual 601492Document298 pagesManual 601492Ronald RoblesNo ratings yet

- 2815 BG28 Doku enDocument212 pages2815 BG28 Doku enronald.1978No ratings yet

- T-SERIES BACKHOE LOADER: HIGH POWER, EASY ACCESSDocument16 pagesT-SERIES BACKHOE LOADER: HIGH POWER, EASY ACCESSDlamini Innocent ThulaniNo ratings yet

- Technical Description PR 716 G8 LitronicDocument8 pagesTechnical Description PR 716 G8 LitronicMárton SzőkeNo ratings yet

- Thermo King Parts Manual CF-II M30C (uPA) - P PDFDocument89 pagesThermo King Parts Manual CF-II M30C (uPA) - P PDFSerhiiNo ratings yet

- Plano Electrico ScoopDocument23 pagesPlano Electrico ScoopcrisNo ratings yet

- Assignment 01Document6 pagesAssignment 01Unknowen NumberNo ratings yet

- Interactive Schematic: This Document Is Best Viewed at A Screen Resolution of 1024 X 768Document30 pagesInteractive Schematic: This Document Is Best Viewed at A Screen Resolution of 1024 X 768Diego Orlando Santos BuitragoNo ratings yet

- Catalogo - Cameron N Type Lockscrew (PDS0070)Document2 pagesCatalogo - Cameron N Type Lockscrew (PDS0070)Carlos Alberto Aguilera MendezNo ratings yet

- PC - Print - 9-34-53 AmDocument3 pagesPC - Print - 9-34-53 AmandraNo ratings yet

- Report (May 2018)Document14 pagesReport (May 2018)MOHAMAD HAFIZNo ratings yet