Professional Documents

Culture Documents

Procesos de Fabricacion Alumno

Procesos de Fabricacion Alumno

Uploaded by

Sasa0 ratings0% found this document useful (0 votes)

55 views317 pagesOriginal Title

PROCESOS DE FABRICACION ALUMNO

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

0 ratings0% found this document useful (0 votes)

55 views317 pagesProcesos de Fabricacion Alumno

Procesos de Fabricacion Alumno

Uploaded by

SasaCopyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 317

Procesos

de

Fabricacion

E. Ortea

INDICE

Bloque 1: Reconocimiento de las prestaciones de las méquinas herramientas

Capitulo 1: Reconocimiento de las presta

nes de las méquinas herramientas

Intraduccién, :

Las maquina: herarriontas como genoradaras de supericiss

Tipologia de los maquinasheramientas

Capitulo 2: Tipologia de las méquinas

Inroduecion, o

Méquine-herrarniente.

Principios de las méquinos-herramiontos y los formas de mecanaor.

Sistemas de ejes para las méquinas hemamienta

Capitulo 3: Avlomatizacién de las méquinas herramientas

Introduccion

Estructura propia del equipo

Ejes principales.

Sitomas de tronsmisin.

Disposttivos de contol.

Medica de los desplazarnientos.

‘Arquitectura intema.

Copitulo 4: Programacién CNC

Infroduccién ol mundo CNC.

‘Coordenades cortesianas y potares vo

‘Sbtemas de eles paralos méquines hermit.

Estuctura de la programacién.

Capitulo 5:

Introduccion,

Conceptos previso,

Materiales de la pieza a mecanizar.

Materiales de la herramisnta de corte.

Formos comercioiny degnocion doles plaquits para elmecanizado

Evolucién de las ploauitas.

Incldencia de las maquinas y macios de mecanizado en el costo.

lerramientas y portaherramientas

Bloque 2: Determinacién de procesos de fabricacién

Capitulo 6:

Introduccion,

Documentacian Técnica del proceso, a

Formas de orgarizor el mecanizado 6 el canforenad

lanificacién metédica de los procesos de fabricacién

Bloque 3: Seleccién de materiales de mecanizado

Capitulo 7: Identificacién de materiales / Tratamientos térmicos / Formas comerciales

Identificacion de materiales...

Clasticacién de las aleaciones Fe = C sn

Clasticacién de los aceros

Fundiciones

Bronces y latones

‘Aleaciones ligeras

‘Aleaciones ulkligeras

Taro...

Materiales compuestos

Materiales plasticos

-Masterialessinterzadios

Designacién noimaizads de lo matarales empleades en la industria.

Tratamientos térmicos de los aceros

Formas comerciais

Maquinabilidad de los materiales

n

n

13

13

15

1s

1s

16

6

7

9

2

2

2

24

31

al

2

4

36

9

39

a

a

a

st

31

31

2

2

38

33

34

a

46

3

Bloque 4: Control de dimensiones, geometrias y superficies de productos

Capitulo 8: Control de dimensiones, geomettias y superficies de productos

Introduccion, .

Metrotogia y Metrotecria,

Mecdicién, nn

Lectura de nonios rectos y ckeuicres.

Medicién con Fie de rey

Medicién con diferentes fps de micrémettos.

Medicién con goniémeto.

Bloques Patrén,

Reloj Comparacor.

Proyector de perfles vo

Instumentos de medicién Indrocta de énguios

Insrumentos de veriicacién

Potrones de medic

Roseas

Meicién de roscas

Veriicaciin de roseos

Engrenojes .

Control de engrancies

Rugosidas.

Medicion de larugosicct

Vericacién de formas

Ficha de toma de datos en el laboratrio

Bloque 5: Mecanizado con herramientas manuales

Capitulo 9: Principales herramientas auxliares

Inroduceién,

Loves fas

Loves ajustabies, :

Herramientas para goipeor.

Destomiladores

Alicates, Tanazes y Morciozas

Granetes y marcodores. :

Riesqos generaies en la vilzacién de herramientas manuals,

Capitulo 10: EI Trazado

Introduccion, sen

Insitumentos empleados en el razado,

Técnicas de! trazado

Capitulo 11: Operaciones de mecanizade manual

Introduccion

Conceptos previes.

Ellimado

Chatlanado,

Boincelado,

Baserrad ..

FiRoscado cman

Uniones remachadas

Punzonade manual

Capitulo 12: Métodos de unién

Introduecién,

Uniones atomilacas..., ent

Forma de realizar el agujero pasante y el agujere rescade

73

3

73

m4

76

7

7

al

83

a

86

86

95

98

101

103

108

108

109

m

ne

121

121

122

12

123

126

125

126

127

127

128

129

129

130

134

135

138

138

139)

3

vs

us

7

Bloque 6: Mecanizado con méquinas herramientas

Capitulo 12: Aserrado y taladrado

Inroduccién,

‘Aserrado

Precauciones a seguir en el sewado aéquino

Sioras circulores

EB talaceado

Hlescariado,

Copitulo 14: Toneado y fresado

Infroduecién,

Tormesdo

‘Operaciones de tomeado

Herramientas del torn...

Ditintosfipos de operaciones de tomeado,

Mantenimiento del tome

Seguiidad en el tomo

Fresado,

Tipos de fresodoras.

E trabajo en le resader...

Fresos,

sujecion de ls esa

Sujecion de las piezas (utc)

Bloque 7: Soldadura en atmosfera natural y proyeccién

Capitulo 15: Soldadura

Uriones soldacias

Prevencién de tlesgos en la soldadura

Capitulo 16: Soldadura eléctrica con electrodo revestido

Introduccion,

Seldedura eléctrica con electrodo revestido

Prineipios del soldeo

Elelectrodo

Procedlimientos de soldadura

Posiciones de soldeo

Capitulo 17: Soldadura MIG - MAG

Introduccion,

Provencién de lesgos en Io soldadura MIG - MAG

Grupos de soldodura

‘Conceptos o tener presente: en a soldadura MIG -MAG.

Procedimiento de soideo

Posiciones de soldeo

Soldadura de matesales deigados

Soldadura por arco con alambre tubular

Capitulo 18: Soldadura con gas oxicombustible

Infroduccion,

Prevencién de rergor en la sides oiaceterics

Constitueién de los equipos oxiacetllénicos.

Monioje del equipo |

Funciamento de la soldadure oxiacetiénica,

Laflama .

Encendido del soplete

‘Apagado del sopiete,

Porticuleridades on el uso delsoplete.

LUmpiezo de las boaullas de! sopiete.

Soldadura Oxieceillénica

Posiciones de soldeo,

187

187

158

139

140

im

173

173

rd

180

181

196

196

198

198

201

210

210

214

2

208

233

233

237

237

22

288

251

251

251

257

259

261

265

265

27

267

268

4

275

275

a

278

28

2

280

282

Capitulo 19: Soldadura por resistencia

Infroduccién,

Soldaciura por puntos.

Soldocura por protuberancia,

Soldadura por costura

Capitulo 20: Veriticacién de plezas

Inrodueclén,

Ensayos :

Ensayos no destuctives.

Ensayos destuctivos

Bloque 8: Prevencién de riesgos laborales y proteccién ambiental

Capitulo 21: Prevencién de rlesgos laborales y proteccién ambiental

Introduccion, vost

Diferencia entre Prevencion y Protecclén..

Evaluacién de riesges

Identficacién de riesgo...

Prevencién de riesqos laborales en las operaciones de mecarizado por artanque de vinta,

Sislomas de seguridad aplicados a ios maquinas empleadas en los taleres wu.

Equipos de proteccién individual. -

‘Cumpimiento de la normativa de proteccién ambiental

23

294

295

6

297

298

298

308

an

312

312

312

313

315

317

318

iento de

Reconoci

las prestaciones de

ientas

las maqu

herram

Capitulo 1: Reconocimiento de las

prestaciones de las maquinas herramientas

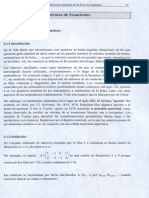

Introduccién

Comenzaremos hablando del témino de mecantzade, ya que podemes entendero como un proceso de

fabricacién que conlievard distintas operaciones en las que se eliminaré material mediante el arranque de vivio

© por abrasién.

Con esta forma de trabajo se logrardn generar gran canfidad de piezas esenciales para construir mecanismos y

éstos, a su vez, maquines complejas,

Las méquinas-herramientos eneradoras de superficies

Si pensamos en las diversas formas que tienen los objetes habituales que podemos encontror en nuestra vida

olidiana y que son elementos que forman parte de méquinas, podriamos concretar a dos tipos: superficies

Cilincricas y superficies planas. Con la combinacién de ambas es posible mecanizar infinidad de piezas 0

elementos.

Partimos de la base que el orranque de material se producira al ponerse en contacto una herramienta de corte,

con la pieza a mecanizer. Debido a la presién establecida enire ambos elementos se generan virutas al arrancar

el material de la pieza. Pero falta un factor fundamental para que se haga efectivo el corte y es la necesidad de

movimiento. Por ello vamos a poder diferenciar si el elemento que adguiere la velocidad de corte es la pieza 0

por el contrario es la herremient.

Cuando la pieza es la que gita para que exista la posibiidad de arancor viruta, se producirén superfcies

cliindricas (fig. 1). Si por el contrario es la herramienta la que adquiere Ia velocidad de corte se materializarén

superticies planas (fig 2).

Fig. 2

supeticie plan

pleza que se mecani

Tipolo mdquinas-her ntas

Ya hemos dicho que cada maquina generara un tipo de superficies, bien sean cilincricas 0 planas. Todo va a

depender de la constitucién del equipo y al fin para el que fue concebido.

‘ihablésemos de los tomas, la pieza @ mecanizar se hard gitar y, una cuchillairé generando las superficies (fig. 3).

Debide o esta disposicién, le maquina podié generar superticies cilincricas con diversas formas. En definitive, el

tomo generard superficies cilnaricas,

En las fresadoras sucede todo lo contrario, es decir, la pieza sélo se desplazara lentamente bajo Ia fresa, pero

seré Ic herramienta la que gire y presente el movimiento de corte, de forma que itd mecanizando la superficie

‘que toce (fig. 4), Por ello, se produciré una superficie plana. En definitive diremos que las fresadoras mecanizarén

piezas logrando superfcies planas.

Con este mismo ctiterio pedemes clasificar otras méquinas herramientas, por ejemplo las rectiticadoras, que

dependiende de su constitucién podran dar el acabaco a supetticies ciindricas o planas. La mortojadora,

debido al movimiento lineal aitemative de Ia cuchilla, generaré ranuras y por lo tanto superticies plans...

°

Como vemos, cada maquina serd capaz de generar un tipo concreto de superficies y esta es la base de los

procesos de mecanizado,

Capitulo 2: Tipologia de las maquinas

Introduccién

La oblencién de piezas en la industria se fundamenta en uno de los siguientes proces

= Cenformado sin arranque de vituta.

+ Cenformado con arranque de viruta.

Las piezas se pueden clasiicar segin el método de fabricacién:

- Moldear.

+ Trensformar.

+ Separer.

= Unit.

- Cub,

- Modificacién de propledades,

Moldear, unir, etc.... son ejemplos clave de produccién sin orranque de vi

procedimientos de separacién o arranque del material son ejemplos de fabricacién por arrangue de vituta {fg.3)

Por arrangue de viruta se enfiende la separacién de particulas de material {virutas) con ia ayuda de una

herramienta en maquinas disefiadas para tal efecto.

Fig. 3 Mecanizado por arranque de

viruta con fresa de disco en

‘mandrinadora.

Fig. 2 Proceso de soldadura.

Fig. 1 Piezas obtenidas por moldeo.

i-herramienta

Una méquine-herramienta tiene por objeto sustituir el trabajo manual por procedimientos mecénicos durante el

mecanizado. Llamamos mecanizado a a transtormacién geométrica y dimensional de una pieza mediante et

arrangue de viruia, es decir, Ia ejecucién de piezas de metal o de otros materiales.

La principal ventaja de las méquinas-heramienta es la considerable ayuda a Ic limitada capacidad de

fobricacién con métodes tradicionales; permite también una mayor velocidad de trabajo. Can elias, se consigue

‘aumentar la produccién y cbaratar los costes.

- Clasificacién:

_ES

a

Principios de las méqui umientas y las fori mecanizar

Fl piincipio basico de loda maquina herramienta es poder generar las superficies deseadas, suministrando los

movimientos aprapiados a la pieza y @ Ia herramienta.

Los movimientos fundamentales en una méquina-herramienta son:

= Movimiento de corte, también llamado principal: da lugar a la velocidad de corte. Se caracteriza por ser

el movimiento rapido de la maquina y. a la vez, el que absorbe la mayor parte de la potencia. Este

movimiento puede lievario la herramiente o la piezo y sus uniclades suelen ser m/min.

- Movimiento de avance: es el que presenta la seccién de corte ante la heramienta. De igual forme,

dicho movimiento lo puede llevar la méquina o la pleza, Sus unidades suelen estor dads en

mmyrevoluctén.

= Movimiento de penetracién 0 pasada: es el movimiento que realiza la herramienta ol desplazorse

tromsversolmente © longitudinalmente hacia Ia pieza. Se suele expresar en mm.

Uevando los téminos anteriores a la préctica, se puede decir que, para el tomo que fabrica piezas de

revolucién, el movimiento de corte Io lleva Ia pieza montada sobre el caberal de la maquina. La herramienia,

‘anclada en los carras protagoniza el movimiento de avance.

En la fresadora se realzan numerosos trabajos que comprenden desde el planeado hasta el tallado de

engrangjes. De forma contrapuesta el movimiento de corte lo leva asignado Ia herramienta que gira gracias al

movimiento del eje principal de la maquina; el de avance lo protaganiza la pieza sujeta sobre los carros de la

fresaciora,

Los méquinas més versétiles del mecanizado son el torn y fresadora: aiterndndolas pueden realizar casi

cualquier mecanizado elemental, De forma genérica, diferenciaremos los distintos fipos de ejes de las méauinas-

herramienta.

‘Sistemas de ejes para las méquinas herramienta

Para faciitar los diferentes movimientos de la maquina herramienta se asocian a los tres ejes coordenacios X, ¥ y Z

los movimientos rectilineas de las partes méviles de la méquina: los movimientos A, B y C se asocian a los posibles

gitos que pueden realizar cierlos componentes del equipo alrededor de esos ejes lineales, respectivamente fig.

4), E3108 ejes de rolacién reciben el nombre de ejes complementarios.

Fig. 5

Fig. 4

EjeZ

Es habitualmente el paralelo al eje del husllo de la mquina (eje principal) y proporciona el movimiento de corte

figs. 5 y 4); si existen varios husilos en una maquina se escoge el que cumpla alguna de las siguientes

condiciones:

= Eleje del husito permanece paralelo de forma constante a uno de los tres ojos del sistema normal.

= Eleje del husilo esté perpendicular a la superficie de fijacién de la pieza,

Diremos que, en el torno, el efe Z representa el movirriento lineal en el sentido del ele principal del equipo ffg, 5)

Ena fresadora vertical, corresponderd con el desplazamiento perpendicular de la herramienta (fg. 6)

El sentido positive para el movimiento lineal segtn el eje Z, es el que incrementa la distancia entre la pieza y le

hertamienta,

Efe x

Si es posible suele ser horizontal y poralelo a la

superficie de fjacién de la pieza.

En las_méquinas en tas que los piezas estén

dotadas de movimiento de fotacién, (como es el

caso del tomo}, el eje X es radial y paralelo a las

guios del carro transversal, siendo su_ sentido

Posiivo cuando la herramienta se cloja del eje de

rotacién de la pieza (fig. 5).

En las mdquinas en las que Ia heramienta esta

dotada de movimiento de rolacién, (como es el

case de la fresadora), consideramas él eje X al

paralelo a las guias del carro longitudinal, siendo su

sentido postive, de izquierda a derecha de la

superficie. a trabajar cuando el eje Z es

Perpendicular fig. 6) y de derecha a izquierda

‘cuando en eje Z es horizontal.

Fe Y

Se elige de tal manera que, con el eje Z y X, forme Un triedro directo (fig. 4). Este eje no es muy usual en fos foros

ya que normalmente no se desploza la herramienta de la altura del punto: en cambio, en la fresadora, al ser

ecasarios tres desplazamientos, este eje es de sum impartancia,

Para fresadoras, de forma genérica, comresponde con el desplazamiento de las guias del carro transversal siendo

positive cuando se acerca Glas guias de la ménsul (fig. 6).

Concretando lo comentade diremos que:

En los tomos, ol eje X hace referencia al desplazamiento del carro transversal y el eje Z cl movimiento del carro

principal. Enire ellos el desplazomiento es ortogonal.

En las fresadoras, estarén presentes como minimo tres ejes. Los ejes X e Y coiesponderén a los movimientos

horizontales de la mesa y por lo tanto de la pieza que vaya anciada a ella, El ele X seré el movimiento

longitudinal y el ¥ el transversal. Logicamente, el eje Z corresponderé al desplazamiento vertical.

“

Capitulo 3: Automatizacién de las maquinas

herramientas

Introduccién

Una gran evolucién dentro del mundo de Ia fabricacién ha sido la automatizacién de los equipos.

Probablemente, las méquinas herramientas han sido los equipos donde més se ha dejado ver el avance en el

Gmbito de la automatizacién, Asi, podremos hablar de los equipes por control numérico (CNC).

Pora hablar de la arquitecture de las MHCN, nos vemos obligados a mencionar las méquinas convencionales, Su

estructura basica es similar, s bien se han realizado ciertas mejoras que faciltaran el desplazamiento de las

distintas partes, Al comparar las maquinas convencionales con las de control numérico, podiamos decir que

‘ambos equipas mantienen el mismo "cuerpo"

La evolucién fundamental ha sido la aplicacién de un sistema de control por ordenador, pudiendo gobernar los

movimientos de la maquina mediante una programacién, siendo este avance 0! "cerebro" del equipo.

Un operador de una MHCN no sélo debe saber manejar la méquina 0 e! equipo, sino que ceberé poser unos

conocimientos integrales de todo lo que conileva un sistema productive.

En la actualidad pedemos encontrar cuaiguier maquina © equipo gabemade por contro! numérico; no sélo

tomos y fresos, sino que desde sierras hasta cortadoras de laser, plasma, owcorte..., sin olvidamos de las

rectificadoras, las mandrinadoras, etc., podrdn estar gobernadas mediante sistemas de control numérico,

Estructura propia del equipo

Seguidamente estudicremos las partes més importantes de las MHCN.

© Hes principales

Siempre que hablamos de maquinas herramientas, el concepto de eje se refiere a las direcciones de los

‘desplazamientos principales de las partes méviles de la maquina,

Todas las méquinas cuentan con un niimero de efes designados mediante las letras X.¥,2. Normaimente los

tomos cuentan con dos ejes de desplazamiento (XZ) y las tresadoras con tres (X.Y.2)

En definitiva, cada motor de Ia maquina generaré el movimiento de un husilo que se traducié en el

desplazamiento sobre un determinado eje. Asi, tendremos:

= Maquinas con dos ejes, tales como las de oxicorte (fig. 1), los taladros, los tomos, etc (fig. 2)

= Méquinas con tres eles, como pueden ser las fresas, los centros cle mecanizado convencionales (fig. 3),

eic.

— Maquinas con cucito o més ejes. A los movimientos principales se podré sumar, por ejemplo, el giro de

una mesa programable (3#1) (fig. 3,etc.

Bésicomenle, trabajaremos con méquinas que dispongan de dos y tres ejes. Ademés, Ia dlisposicién de los

mismos en los méquinas heramienta vendré dada por la forma de la trayectoria a realizar, las exigencias de

‘apriete, las propiedades de las superficies de contacto.

Fig. 1 Ejes Cortadora de Plasma. ‘Fig. 2 Ejes Rectificadora. Fig. 3 Ejes Centro de Mecanizado.

Husillos de bolas

Los sistemas de transmisién son los encargados de generar los desplazamientos rectiineas en los ejes principales

mediante el giro generado por un grupo llamado "motor-eductor’

Partienclo del movimiento proporcionado por motores, capaces de acelerarse 0 cambiar el sentido de rotacién

@ voluntad, se logrard el giro de jos husilos, que mediante unos mecanismos fransformardn el movimiento circulor

en desplazamientos lineaios.

& interesante lograr movimientos tépidos y precisos de los caros, con buenos rencimientos de Hrabojo. Para

lograrlo se emplean husilos con un perfl de rosca redonda, dende se acopla un blogue con recitculacién de

bolas (fg. 4). Se logra as! susitvir el rozamiento por deslzamiento que presenta una tueiea convencional, en un

movimiento por rodadura, donde el coeficiente de rozamiento es muy inferior.

Be sistema de reciculacién de bolas consiste en husilo acanalado y un acoplamiento, al cue se fie el cuerpo

que deseamos desplazor. Cuando el grupo del motor gia, este movimiento se transite al husil, produciendo

el desplazomiento longitudinal del cuerpo del acoplamiento, y arrostrande consigo la mesa de trabajo en el

sentido deseado (tig. 5)

Gracias al sistema de transmision empleado, las pérdides por ficcién son minimas; ademés, las dos partes del

cuerpo se encuentran ajystadas con una precarga, que permite reducir el juego transversal al minima,

mejorando asia exactitud de los desplazcmientos.

Fig.4 Detalle de tuerca de bolas con recirculacion. Fig.5. Husillos de bolas con sus respectivas tuercas.

EI grupo motriz cuenta con un embrague, el cual permite desconectar Ia transmisién cuando se produce una

sobrecarga 0 una colsién en la mesa de trabajo.

« Dispositives de contro!

‘Motores

Los motores eléciticos son los elementos que generan el movimiento de los ejes, pudiendo variar su aceleracién

y sentido de giro. Ademés, este movimiento deberd responder ai las circunstancias que a situacién requiera,

siendo capaces de variar de movimientos suaves y Ientos a reaccionar con grandes aceleraciones produciendo

movimientos rapids,

En olgunas ocasiones jos motores pueden verse sometidos a sobrecargas, las cuales son debidas a: herramientas

inadecuades, velocidades de trabojo inadecuadas, excesivas inercias en el frenado 0 aceleracién, o anomalias

en el movimiento debido a resticciones.

‘Aconlinuacién se muestran los cistintos fipos de motores empleados: Fig. 6 Servomotor.

© Mofores con encoder 0 también famados servomotares.-

Estos motores son los més empleados, yo que podemes aplicarlos para

trabajos “profesionales”. Suelen estar formados por un motor de corente

alierna unido a un recuctor de velocidad; ademés, incluyen sensores de

Posicionamiento, llamacos encoder, pudiendo de esta forma controlar en

fodo momento la posicién que ocupa el eje del motor (fig. 6).

Légicamente, el CNC serd el encargado de gobernar los movimientos del

motor, combinando la velocidad y aceleracién del motor, asf como los

osibles erores de posicién. Las potencias y las velocidades que

proporcionan eslos motores son superiores i los de paso a paso, pero

16

también su precio es superior; no obstante se logra una suavidad y precisién de movimientos que los hacen

Ideales para gobernar maquinas de control numérico,

© Motores paso a paso Fig. 7 Motor eléctrico paso a paso.

Estos motores se emplean cuando se requieren trabajos precisos en el

mecanizado. Consisten en un dispositivo mecanico capaz de transformar

los impulses eléctricos en desplazamientos angulares fijos, finallzando Ia

secuencia de impulsos une vez alcanzada la posicién deseade (fig. 7).

Su ventajas son: la alta precisién que tienen a la hora de alcanzar una

posicién; son muy féciles de controlar, ya que su velocidad se camibia con

Solo variar la frecuencia de los impusos de mando, teniendo un ampli

rango de variacién de la velocidad; son muy sencillos de fabricar, por lo

‘ue tienen un bajo coste.

Sin embargo, también presentan algin inconveriente. El par disminuye al

‘aumentar Ia velocidad de gito por encima del valor nominal, y presentan,

una alta inercia en aceleraciones y deceleraciones.

© Motores de comriente continua (DC)

Son los motores més empleados para el control de los movimientos, ya que tienen una gran flexibiidac a la hora

de poder controlar el par y Ia velocidad. simplemente variando el voltaje y ia intensidad, podremos controlar su

funcionamiento a diferencia de los motores de cortiente alterna que son mucho mas dificiles de regular.

Debido a su rotacién uniforme, obtenemos una buena calidad en el mecanizado, teniendo una ampiia gama

de velacidades y pudiendo realizar mecanizados a cltas revoluciones. Ademds, debido a la baja inercia de!

motor, podremos realizar arranaues y paradas con gran rapidez.

Sin embargo, éste tipo de motores requiere un gran mantenimiento, come puede ser la sustitucién de fas

escobillas, ademds de la necesidad de disponer de corriente continua.

» Motores asincrono o de induccién aa ogee,

Actualmente son los més empleados en las industias. Son simples,

no requieren mantenimiento y tienen un bajo coste (fig. 8).

Sin embargo, tienen un inconveniente con respecto a los anteriores:

a dificuitad a Ia hora de regular la velocidad, ya que ésta

depende de Ia frecuencia de la aimentacién, no pudiendo

controlarse independientemente como sucedia con los motores de

corfiente continua.

Como solucién a este problema se han desartollado los variadores

de frecuencia, que permilen un control muy preciso de la

velocidad y la posicién.

lazar

En las méquinas ser4 tremendamente importante controlar el posicionamiento de las partes méviles del equipo,

como pueden ser los carros © las mesos, Para determinar a posicién en Ia que se encuentran, se emplean

sensores que reciben el nombre de encoders,

= Sensores

Los sensores nos permiten detector la posicién y la velocidad, produciendo una sefial eléctrica relacionada con

Ja. de entrada. Pueden ser de dos ties: digitales y analégicos.

© Sensores digitales

Mediante ellos obtenemos sefiales en forma de impulsos de tensién o conriente, Estos puedes ser de dos tipos:

1. Uneaies, Para determinar Ia posicién se emplea una regleta de medida, instalada en el elemento a

controlar (fig. 9), es decir, en la mesa de la maquina. Se realza mediante un sistema éptico, basacio

en un resolver que contabiliza la posicién de una rela graduada, y transforma esta informacion en

sefiales eléclricas que son enviadas al control para que las analice y valore.

Fig. 9 Sensores lineales.

2. Rotatives, También vamos a poder controlar el posicionamiento mediante un resolver rotativo,

situado en los husilos de los carros (fig. 10], de forma que controle los pasos de giro y con ellos se

puedan determinar los desplazamientos,

Fig. 10 Sensores rotativos.

Para poder conocer Ia posicién el resolver lee la escola, Dependiendo de la forma de la escala y del método de

lectura, podemos encontrar dos fipos de medicién de la posicién:

©. Absoluta. En todo momento podemos conocer Ic posicién del elemento @ controlar, ya que esté

referida a un punto invariable llamado origen absolvto 0 cere maquina,

b. Por incrementos. La posicién del elemento no esta referida al origen absoluto como en el caso

‘anterior, sino que esta referida a cualquier otro punto. El control realiza el conteo del nimero de

divisiones con respecto a la posicién anterior.

© Sensores analégicos

La salida varia de forma proporcional a la posicién del elemento a controlar. Dentro de este tipo de sensores

podemos destacar los potenciémetros, el ransformader diferencial de veriacién lineal, el transformador

diferencial de variacién angular y fos sincros y resolvers.

Arquitectura interna

Légicamente, en las maquinas de control numérico se puede diferenciar claramente enire la estructura propia

del equipo y el control que lo gabiema, incluso una misma méquina podré presentar dislintos controles,

Si-nos cenframos puramente en [os elementos que gobieman los dislintos mecanismos que configuran las

madquinas, podemos decir que la estructura bésica de contol es similar a la de un ordenador convencional. Es

decir, tencremos un microprocesador constituide por varias tarjetas enclavadas en unos terminales, por donde:

se intercambia la informacion, y que reciben el nombre de bus.

Asi,

una arquitecture tipiea de un control numérico podria presentar:

- Mictoprocesadores,

= Memoria RAM,

= Unidad de clmacenamiento de datos.

= Conexiones para periféricos.

+ Interfaces de control y petiféricos,

+ Memoria: ROM, donde estard el software, con las funciones y comandos que marca el fabricante.

+ Ete,

EI conjunto de feclos estos elementos conslituye lo que cominmente conocemos con el nombre de UPC, es

decir, unidad central de procesos, que sin ninguna duda es el cerebro de la maquina,

Este contol suele diferenciar dos niveles de funciones:

Fig. 11 Panel de mandos.

1. De alto nivel, encargadas de la deteminacion de las

trayectorias, de su visvalzacién y simulacién, ast

como de Ia realzacién de calculos mateméticos y

geométticos,

2. De bajo nivel, que serén las encorgadas de activor,

desaciivar_y conirolar los servomecanismos que

determinan la velocidad y posicién de los elementos,

méviles del equipo.

Al igual que sucede en os o¥denadores, las maquinas

Presentan unos periféricos con los que podremos introducir

datos (periféricos de entrada), o mediante los cuales

naiizaremos las tareas que realic el equipo (pettéicos de

salida).

Entre los periéricos de entrada més destacados podriamos

citar el panel de mands (fig. 11). Mediante su feclado y sus botones nos interrelacionaremes con el control,

indicéindole todos los datos que necesita,

También mencionaremos las conexiones con ordenador fig. 12). Normaimente, la capacidad de

cimacenamiento de datos es pequeria y, ademés, cada dia son mas empleadios los programas CAM, que

reaiizan autométicamente la programacién partiendo de un dibujo, siendo necesario transmitir estos datos al

equipo.

Sobre los periféricos de salida debemos nombrar, sin ningiin lugar a dude, el monitor ifig. 11), gracias al cual

podremos visualizar infinidad de datos necesarios para el mecanzado,

También debemos mencionar, dentro de este aparlade, el conocido como PLC (Control Légico Programabie},

Una vez que todos los datos han sido analizados y procesades por el control, esta informacién se debe traducir

‘en movimientos de los ejes o acciones concretas, Para hacerio efectivo, un autémata programable asimila esa

informacién (fig. 13) y es el que controla los distintos motores, cambios de herramientas, ete.

Fig. 13 Autématas (PLC) que presenta un centro de

‘mecanizado; (Uno por cada eje y otro para el cabezal..)

Fig. 12 Puertos para conectarse

a sistemas externos.

Capitulo 4: Programacién CNC

Introduccién al mundo CNC

El control numérico computerizado 0 CNC es un sistema automético que utlizames pora gobernar las méquinas

herramientas, Este sistema controla todos los movimientos de éstas por medio de un programa. En dicho

programa se encuentran todas las ordenes e informacién necesoria para la fabricacién de Ia piezo. Es

imprescindible que el operario conozca la programacién, ya que tendré que generar, interpretar y _modificar

todo tipo de programas,

Hoy dic existen programas de CAM (mecanizado asistido por ordenador) que generan el programa para el CNC

i partir del dibujo de ia pieza. Este programa se transmite a ia méquina directamente desde Ia oficina técnica, y

el operario sélo tendré que modificar pequefios aspectos para comenzar la fabricacién de [a piezo.

Existen en el mercado varios controles como Fagor, Fanuc, Heidenhain, etc. Comenzaremos estudiando en

profundidad el modelo Fagor 8055, completéndolo con la version 8070.

Coordenadas cartesianas y polares

La definicién de los cistintos puntos por los que discumié Ia herramienta, se podrén programar mediante

coordenadas cartesianas 0 polates. Explicaremos cada sistema,

Coordenadas cartesianas, Si partimos de un plano definido por los ejes de aibscisas {Kk} y ordenadas (Y),

odtemos determinar la posicién de puntos concretos mediante la distancia existente entre el origen de

‘coordenadas y el punto a designar en ambos ejes; se representaria mediante las coordenadas X e Y.

Si queremos detinir puntos en el espacio, es decir, respecto a tres ejes de coordenadas, deberemos ahadir fa

dimensién Z pora concretar exactamente la posicion (fig. 1).

Fig. 1

Podemos deci que la definicién de puntos en un.

tomo se realizaré como si de un plano se tratase, al

presentar dos ejes de movimiento: por el contrario, la

fresadora realizaré movimientos en sus tres ees, por lo

que se definiran los puntos espaciaimente.

Ademés, los valores podrén ser introducides de forma

absoluta o incremental; es decir, respecto a un origen

de coordenadas 0 respecto al sitimo punto indicado.

En la figura 2 se expone un ejomplo de la defiricion

del contomno de una pieza mediante coordenadas

cartesionas. ~

PayPe esti en el plano XZ

PoyPe estan an el trad XYZ

Fig. 2

ed

x 1z

0 [86

50 [82

P, | 50 | 72

20 [67

20 | 62

i Ps | 50 | 87,

sss Pe | 50! 37

m P, | 40 | 37

20 P, | 40 | 30

1 P, | 60 | 30

|

>

a

0

[sip]

|

loco

650

|

WW

>|

|

I

i

2

[62

>

62 En eltono, las

61 ‘coordenadas

carteslanas se dan en

D cgmatios.

Coorelenadas polares. En ocasione nos serd de ulliclad defini un punto empleando una distancia y un éngulo,

or ejemplo, pare determinar ia posicién de elementos sobre una circunferencia (fig. 3). Estos valores aportades

se deberén referenciar a un punto al que se llama “origen polar”, y es desde donde se tendrén en cuenta las

longitudes y anguios para la determinacién de los puntos.

Como estamos diciendo, las coordenadas se inroducirin con

dos parémetros figs. 3 4)

~ R. que serd ol radio 0 distancia desde el origen polar y

el punto a determinar.

+ @, que indicara, en grados, el éngule existente entre el

@je X y la linea que une el ofigen polar con el punto a

Geterminar.

Al igual que en Ia coordenadas cartesianas, estos valores se

podrén expresar_en forma _absoluia 0 incremental

depenciendo de la programacién empleada, tal y como

posteriommente veremes.

Fig. 4 Determinacién de los puntos de

mecanizado mediante coordenadas polares.

Py | 40 | 30

P, | 40 | 90

P, | 40 | 150

P; | 40 | 210

Py | 40 | 270

P| 40 | 330

one

Normalmente, pora determinar las coordenadas de los puntos de mecanizado, nos auxliaremos de algin

sistema de dibujo asistico por ordenader, como por ejemplo AuloCAD, que nos faciltard en los planos los valores

dleseados.

No obstante, en algunas ocasiones nos encontraremos en ia Fig. 5b Orientacién de los ejes. EI triedro

necesidad de obtener el valor de las coordenadas de forma —_directo se formard colocando el pulgar en

cnalitica. Parc ello emplearemos fundamentalmente las funciones la direccién del eje "X”, asi el dedo indice

trigonométricas, ampliamente utiizadas en célculos tecnicos. marcara el eje Y+ y el dedo corazén el Z+.

mas de ej las méquin amienta y

Para faciltor el control _y posicionamiento de los diferentes

movimientos de la maquina heramienta de control numérico, es

ecesario asociar a los tres ejes coordenados (x, Y y Z} los

movimientos rectilineos de las partes méviles de la maquina: los

movimientos A, B y C se osocian a los posibies gitos que pueden

realizar ciettos componentes del equipo alrededor

lineales, respectivamente fig. 5a). Estos ejes de rotax

ombre de ejes complementatios. Ademés, también existe la

Romenclatura UV y W, cottespondiendo con ejes auxlicres 0

secundarios, paralelos a X, Y y Z respectivamente.

Le ofientacién de los eles dependeré del tipo de maquina que se

emplee, pero siempre vendran determinades por la "Regia de la

mano derecha" ig. Sb).

2

Fig. 5a

De la figura Sc podemos decir que seré una maquina de 3 ejes principales, 3 ejes circulares y 3 ejes secundarios.

En definitiva, se tratarla de una maquina de 9 ejes.

Para entender lo que son los ejes secundarios, ponemos el ejemplo de una cafia de pescar, donde podemos

maver fod la catia (eje principal), o desplazar la parte telescépica de la cana (ele secundario}

fez

Es habitualmente el paralelo al ele del husilo de la maquina (ele principal) y, Iégicamente, perpendicular ol

plane principal XY; ademés, suele proporcionar el movimiento de corte (figs. 6 y 7). Si existen varios husilos en

Una maquina, se escoge el que cumpla alguna de ls siguientes condiciones:

= Boje dol husilo permanece paralele de forma conslante a uno de los tres ejes del sistema nome

= Bele del husilo esté perpendicular cla superficie de fjacién de la pieza,

Diremos que, en el tomo, el eje Z representa el movimiento lineal en el sentido del eje principal del equipo (fig. 4)

En la fresadora vertical, comresponderd con el desplazamiento perpendicular de Ia herramienta (fig. 7).

Fig. 6

El sentido positive parc el movimiento lineal segin el eje Z, es el que incrementa la cistancia entre la pieza y la

herramiental

Fie X

Sis posible suele ser horizontal y paralelo a la superticie de fiacién de Ia piezo.

En las méquinas en las que las plezas estan dotadas de movimiento de rotacién, (como es 61 caso del torno}. el

@je X es radial y paralelo a las guias del carro transversal, siendlo su sentido positive cuando la herramienta se

Gleja del je de rotacién de Ia pieza fig. 6). Podremos encontrar tomos CNC, con la herrcmianta situada a un,

23

lado de Ia pieze 0 al otro, por fo que el signo del ele

"x" cambiord segin la posicién de la hetramienta (fg.

4).

En las maquinas en las que la herramienta esta dotada

de movimiento de rotacién (como es el caso de Ia

fresadora}, consideramos el eje X al paraielo a las

guias del carro longitudinal, siendo su sentido positvo,

de izquierda a derecha de la superficie a trabojar

cuando el eje Z es perpendicular (fig. 7), y de derecha

a izauierda cuando en ele Z es horizontal.

ley

Se elige de tal manera que, con el eje Z y X, forme un.

‘riedro clrecto (fig. Sb). Este eje no es muy usual en los

toms, ya que normaimente la herramienta no se

desplaza de la altura del punto; en cambio, en la

fresadora, al ser necesarios tres desplazamientos, este

Je es de suma importancia,

Para fresacioras, de forma genérica, corresponde con el desplazamiento de las guias del carro transversal siencio

positive cuando se acerca a las guias de le ménsula (fg. 7)

Concretando lo comentado diremos que X @ Y serdinlos movimientos principales de avance dentro del plano de

‘rabojo principal de la maquina,

En los tomes. el eje X hace referencia al desplozamiento de! carro transversal y el eje Z al movimiento del carro

principal. Entre ellos el desplazamiento es ortogonal.

En las fresadoras, estarén presentes como minimo ties ejes. Los ejes X © Y corresponcierdn a los movimientos

horzentales de la mesa; el eje X sera el movimiento longitudinal y el Y el transversal. Lagicamente, el eje Z

corresponderd al desplazamiento verlical.. Seremos conscientes de que para reaiizaria programacién en el CNC,

siempre vamos a suponer que el movimiento lo reaiiza Ia hertamienta, aunque sea la pieza, anclada a la mesa

la. que se mueva: por lo tanto, los signes comentados en las figuras serdn interpretados como el movimiento de

Io heramienta.

Estructura de Ia programacion

Un programa es una setie de érdenes correlativas que el CNC ejecuta en un orden establecid, para que la

piezo sea fabricada correctamente.

Los programas CNC constan de dos clases de datos, los GEOMETRICOS y los TECNOLOGICOS, Los datos

geométicos nos proporcionan informacién sobre la pieza y los movimientas que la maquina lleva a cabo en el

meconizaco; mediante ellos controlaremos el perfil de la pieza {iineas, arcos, etc). Los datos tecnolégicos nos

proporcionan informacién de la herramienta y las condiciones de corte como la velocidad de corte, avances,

profundidades de pasada, etc.

Hay varios formas de programacién: esténdar, conversacional y mixto.

Programacién estindar

Es la més usada; conociéndola en profundidad podemes programar todo tipo de piezas, Se realiza mediante el

lenguaje que marca la Norma ISO. Esta norma trata de estandorizar el lenguoje para que sea més cémodo ala

hora de su estudio; de otro modo, cade fabricante tendrfa un lenguaje particular y seria una locura para el

usuatio, De aqui nace el LENGUAJE ISO, que es el uilizado por varios fabricantes y, aunque varia Ia

programacién segin qué control usemos, con este lenguaje es bastante facil adaptarse a otros controles.

Programacién conversacional Fig. 8 Teclas empleadas en of

lenguaje conversacional.

Es la més sencilla. Cualquier persona con minimos conocimientos de

meconizado puede hacer programas de este modo fig. 8). Es

intuitivo y directo, ya que la maquina te guia y te ayuda en io

programacién. El problema de este modo es que nos|imita mucho la

Programacién, pues no podemos programar a nuestro gusto en

todas las ocasiones, y tenemos que amoldamos o la: caracteristicas

que nos marque el equipo.

24

Fig. 9 Programacién mixta.

Programacién mixta

5 una de las més usadas hoy en dia. Perite programar

de las dos formas anteriores segun las necesdades:

proporciona gran versatilidad y rapidez, pudiendo usar

tuna manere U ora, 0 las dos juntas, en el mismo programa,

(fig. 9).

Funciones preparatorias (G)

Laletra que las define "G", proviene de “Geometria’. Las funciones preparatoris G deteminan completamente

la. geometria de las piezas, las condiciones de trabajo, Ia forma en que la herramienta o pieza se desplaza...

también controla los roscades, taladrados, etc. Son las més importantes para la programacién CNC, y se

programan mediante sv letra representativa, G, seguida de dos cifras,

El control numérico emplea datos alfanumérices para peder hacer discumirla herramienta bajo unas condiciones

controladas, y de una forma determinada sobre pianos cartesianos. Cada comancic estara formade por ia letra.

Gy dos valores numéricos, por ejemplo G01, G03, G16, etc., ndicando de esta forma una funcién determinada.

En las funclones G que tengan un cero delante de un némero, como por ejemplo G01 6 G03, se pedra omit el

cero y programarias ast: G1, G3, elc. Las Funciones G se programan siempre al comienzo del bloque. En las

tablas 10 se indican las funciones G empleadas en ol CNC, Muchas de ellas son comunes, tante para torno:

‘como fresa: sin embargo, oiras funciones son espectficas de cada maquine, quedando detallads en dichas

tablas.

‘Ademés, las funciones podran ser modales (M}; es decir, una vez que se han programado, pemanecerin

activadas hasta aue se dé la orden contraria. Gras funciones preparatorias las apiica la maquina por defecto

{0}: es decir, en el momento de encender la maquina ya serén asumidas, pudiendo personalizar alguna de ellas

{). Finalmente, hay funciones que se pueden visualizer en la pantalla {V), tanto en modo simulacin como

durante Ic ejecucién del mecanizado. Las caractersticos que presentaré cada funcién quedan determinadas

en las tabblas.

La versién 8070 presenta un mayor nimero de funciones preparatorias, liegando hasta la G297. Pere muchas de

ellas son comunes con las version 8055; por e50, a medida que las vayamos estudiando, iremos comentando las

diferencias entre ambas versiones,

Funciones tecnolégicas

Debemos hacer referencia ¢ las funciones que controlordn los datos tecnolégicos del mecanirado, como

podran ser las velocidades de corte, los avances, el tipo de herramienta, eic. Cada funcién teneré una letra

caracteristica. Asi, podrén ser:

T+ fool + herramienta; $ —+ speed — velocidad: F + forward + avance; D - H > corectores

Funciones auxiliares (M,

Las funciones auxliores M no dependen del control, sino del fabricante de la maquina, teniendo cada une fas

suyas. Ordenan diferentes acciones como: el sentido de giro, el cambo de herramienta, la activacién del

refrigerante, la finalizacién del programa, etc. En defnitiva nos permiten goberar los dispositives de la maquina,

como el giro del husilo del cabeza, el exlractor de virulas, Ia taladrina, Ic luneta programable (subir 0 bojar el

brazo), el contrapunto automatice... (tabla 1).

Dentro de un mismo bioque se pueden programar hasta 7 funciones auxiliares, siendo ejecutadas por la

‘méquina en el mismo orden en que han sido programadas.

‘Como hemos dicho, el significado de fas funciones auxiliares M pueden variar segtn el fabricante; pero las hay

‘comunes para todos los coniroles, quedando algunas a eleccién del fabricante del CNC. En este caso

recomendamos consuitar el manual del fabricante,

Hay funciones M asociados a una subrutina de la maquina, como por ejemplo la MOé 0 M6, que se utlizan pare

el cambio de herramienta y que siempre deberdn ir programadas solas en un biogve,

Tablas 10 Funciones Preparatorias versién 8055,

‘M=modal; D=por defecto; V=visualizacién

FUNCIONES PREPARATORIAS COMUNES PARA FRESA Y TORNO

Funcién

‘G00

ot

soz

603

cos

os

0s,

cor

0s,

cog

G10

Git

oz

es

ei

cis

oi

1B

19

20

@2t

zz

628

wa

G20

ow

3s

cat

cas

a7

a8

639

G40

Gat

cain

Gaz

‘Ga2n

G45

G50

st

sz

5s,

5a

55.

G86.

car

58.

G58

G70

ri

72

74

G75

G76

or

crs

7s

Gres.

cao

cat

oa

a3

a4

695

696

cor

7

Vv

Signticado

Posicionamiento répido

Inerpolacién ingal

Interpolacin circular (nelcoidal) derectos

Intorpolacién circular (hetioidalizquiordes

‘TomporizacivDeteneion ce la proparacien de

bloques

Avista matade

Contto crcunferencia en coordenadas absolutes

‘risa viva

CCircunferencia tangente a rayectora anterior

‘Gircunfereneia por tres puntos

“Anulacion de imagen espelo

Imagen espeyo on X

Imagen espejo en Y

Imagen espero en Z

Imagen espejo en ls drecciones programadas

‘Seleccion plane principal por dos direccicnes

Pano principal X-Yy longitudinal 2

Plano principal 2X y longitudinal Y

Plano principal ¥-Zy longitudinal X

Defnicién limites inferores zonas de tratajo

Defincion imies superiores zonas de trabajo

Hablltacion fdeshabiltacion zonas de trabajo

Selecciona al Segundo cabezal

Selecciona el Cabeza principal

‘Sinoronizacion de cabezales (destaset

‘Avance F como funcioninversa del ema0

Roscado olectinico

Roscado de paso variable

Redondeo de aristas

Entrada tangoncial

Salida tangoncial

‘Achaflanado

‘Anulacion de compensacin racial

Compensacion racial herramienta ala izquersa

Deteocién de caisiones

Compensacién racial herramianta ala derecha

Delaecion de coisiones.

Conia tangencial (G45)

‘Arista matada contolada

Look-Ahead

Movimiento contra tone

Programacisn respecto al cera maquina

‘Traslad de orgen absolto 1

Traslad de orgen absoluto 2

Treslado de origen absolut 3

Trasiado de origen absolato 4

‘Traslado de orgen advo 1

“Traslado de orgen aditvo 2

Programacion en pulgadas

Programacién en milimetros

Factor de escala goneral y articularos

Biisqueda de referencia maquina

Moviniento con palpador hasta tocar

‘Movimiento con palpador hasta cojar de tocar

‘Acoplo electrénco de ojos

Sinoranizacion de cabezales

‘Anulacion del acopo elecrdnico

[Anulacién de la sincronizacion de cabezales

Programacion absoluta

Programacion incremental

Preseleccion do colas/ Lmitacian velocidad del

cabezal

Presoleccion del orgen polar

Avance en milimettos (pulgadas) por minuto

‘Avance en milimetros (pulgadas) por revokciin

Velocidad dol punto de core constants

\Velocidad contro de la herramionta ~cabezal

Constante on rm

FUNCIONES PREPARATORIAS PARA FRESA

Funciin MD V Significado

Gis * + Seleccibn de je longitudinal

623 : Aatvaion dol copado

G24 . Actvacion dol digital zado

G25 Desacvacon del copia /egfaizado

26 + ‘Caltracién ds la sonda de copiaco

oor + Defnicén del cantorne do copado

en

oa ‘Conmutacion de ejes

Gis + 7% Compensacion longitudinal

oo ‘Anulacien de compansacion

‘onghainal

1 Desplazarhertamients sagin sistema

ou Ge coor, de herram

ow rt ‘Transformacin TCP

G49 * + einiidn det pana ncinado

Ga + Mecanizado mip en ina rcta

+ Mscanizado mille formando un

ost

araelogramo

one + Mecanizado matpi en maa

ea + Mecarizade aie emendo tna

84 + Hecanizade mip formando un aro

1 Macenizado progfemado mediante una

ce erda de arco

88 + ilo Ro de cojras con istas

+ Operacion do dsbase de caer con

a iss

88 + Spracn de saat ce cars con

os ++ Coo etna goin con

G73 * + Giro del ststoma de coocdonadas

en odiieacon de parimetos de un to

fio

oo tt Anulecin de ct fo

ot ico fio do tladrado

a? Ciclo fo de talarado con

one temperizacion

+4 Ciel fe de tala profundo con

oa paso constanla

Get + + Cllr doroscado con macho

om st Ch fede esceriad

+ Gil fo de mandinaso con retroceso

ae ‘on G00

687 +t Ceo fo de caer rectangu

oe tt Ciclo odo caja cuter

++ Olle fo de mandinado con revoceso

- oncot

G98 * + usta plano de para a! nal cic lo

cos ++ Wieplano de referencia anal ello

fie

6

Funcién

ais

eso

ai

sz

983

86

ss

sa

Gat

sz

Gea

oes

986

car

G3

G20

FUNCIONES PREPARATORIAS PARA TORNO

mov

Signiticado

Elec

+ Ciclo fp de taladrado! roscado on la

cara de Retrantade

+ Ciel de taladrades roscado en la

‘cara de Clindrado

+ Ciclo fo de chavetoro en la cara do

Clindrado

+ Ciclo jo de chavetero en la cara do

Refrentedo

Cet to de seguimiento del por

Ciclo fo de desbastado en ol ee X

Ciclo fj de desbastado en el oe Z

Ciclo fjo de torneado on tramos recios

Ciclo fo de rfrentado en tramos rectos

Ciclo fo de taladrado

Ciclo to de tomeade en ramos curves

Ciclo fio de refrentado en tras

+ Cele jo de roscado longtatina

Go Ciclo fo de roscad frontal

+ Ciel de ranurado ent oe X

ict flo de rarurado onl oo 2

Tabla 11 Funciones auxiliares version 8056.

FUNCIONES AUXILIARES

Funcién Signiticado Explicacién

‘Moo Pataca de proorama Tnterrumpe el programa; para reanudar hay que volver a dar la ordan ‘marcha

wot Parada condiional del programa Idéntca a MOD, pero solo se ejecuard si dicha funcin esta actvaca en ol PLC,

| wn |) Finaliza el programa y realiza un ‘reset genera" del CNC. Aluusarlo, se ecomienda que Se

ee Final de programa fjecule al final el bloque donde se uiiice

wos neta eee Con esta funcién haremos que el cabezal ie a derechas; ol CNC ejecutaré

‘automaticamente este cédigo on los cicls fos. Al usaro, se recomianda que ce ojocute al

comienzo del bloque donde so utlce.

| El cabezal grad a lequierdas: el CNC ejecutard autométicamente este osdigo en los ccios

|” fos. A usaro, se recomienda que se ejecte al comienzo del bloque donde se ute.

(sentido noraio)

[Arenas dal cabeza a

| Tequecdas (sentido

ant-horaro)

ks ap Resizer de parade del cabrsl. Se recomionda ae 9 elec all cl Blog donde

‘Céeigs de cambio de ETENC gestion el eambiedor de herramientasy actualizaré ia tabla conespondionte al

heramienta ‘almackn de herramientas

Wins esta fonién 66 cantrolarén los momentos donde él veigerante debe estar

unelonanco.

‘Anal a orden anterior.

Activacion del refigerante

‘Anuiacién dal igerante

‘Abr puerta {iiande se dispone de apertura automdiioa

Cerrar puerta Cuando s2 cispone de clerre automatico

plato {Cuando se dispone de apertura automata,

Cerrar plato Cuando dispone de clrre automatico.

Parada orientada dei cabezalEs necesario dsponer de un captadorrotavo (encéder) acoplado al cabezal dela maquina,

WEL Te eT Es igual que la MO2, pero el CNC vuelve al primer bloque del programa.

‘comienzo

EEVGNC dispone do 4 gama do cabozal El eambie da ia gama de voisidades podrd sor

| ‘automatic ivoduciendo el paramett“AUTOGEAR" on cICNC.

Si por l contrario no e selacions ol cambio de gamas automatic, ser lprogramador el

a |_ghe doba slag la gama corresponsiene, mecianta las fanclones et M2, We Md

ie cab aia aa Es necasalo personalize uno de los ees dela maquina

nt motorzada como Cabezal aviarherramienta molorzada

Cambio de gamas del cabezal

De forma general podemos decir que. para realizar un programa, se intreducen lineas o bloques. &i contro! lee I

primera linea y la maquina la ejecuta; sequidamente, lee el segundo bloque y lo ejecuta, realizando esta

secvencia hasta que conciuye la programacién. Segin lo comentado, entendemos que sdlo ajecutaré un

bloque en el momento que termind con el anterior.

En definitiva, cualquier programa de contra! numérico esté formado por un conjunte de instucciones que

‘ransmiten al control ia informacién necesaria para realizar una determinada opcién de mecanizado.

Todos los programas presentan una determinada estructura, que recibe el nombre de “cuerpo del programa” y,

de forma genérica, podemos decir que consta de tres partes:

+ Cabecere del programa. Come su propio nombre indica, seré el comienzo del programe, sienclo muy

parecido en todas las programaiciones, independientemente de la posterior programacién,

= Bloques de programacién.- Es la parte esencial de la progromacién, y seré propia de cada tipo de

mecanizodo: es la zona donde se especificarén los movimientos de lai herramienta, las operaciones, etc.

= Finalizacién det programa.- Con él terminamos fa programacién y, al igual que kai cabecera, serd similar

€en los distintos programas que se realicen.

Seguidamente veremos en profundidad cada uno de estos apartades.

Cabecera de los programas

Todos los programas en mecanizado suelen empezar del mismo

modo. Esto no es una norma, pero aconsejamos hacerlo asi

cuando estamos empezando a conocer el CNC. Reallzaremos una

distincién entre los programas de tresa y los de tomo.

Cabecera para fresado

Seguidamente exponemos un modelo de cabecera empleada

para el fresado, Esto no quiere decir que tengames que cefimos

a

obligatoriamente a este formato, ya que en diversas ocasiones la programacién nos exigiré otros parametros ©

funciones, © incluso aiguna de elias vendré definida por defecto por el fabricante. No obstanie, Ia que

mostrames podré ser emplecda en un sinfin de mecanizados,

Esta cobecera Ia usaremos para el Fresado:

Movimiento répido G00.

rogramacion absoluta G8Oincremental G81

Funcion CCompensacion de longitud G43,

‘ausiiar X, ¥,Z coordenadas cel punto de destino,

cambio Avance F

herramienia Velocidad horramienta S

Gio del cabezal a derechas MOS.

Retigerante M08

Estructura do

tun bloaue

TI- Tdesigna Ia herramienta que vamos a usar.

Cuando la maquina lee TI, automdticamente sabe cue tiene que coger la herramienta 1

IMPORTANTE: al realizar series de piezos, y dependendo de! cambiador de la méquina, aconsejamos que.

cuando se deban emplear varias hertamientas, se coloquen en e! orden de uilizacién en el proceso de

mecanizado, De esta monera se agiliza el cambio dela herramienta, pues el carrusel no tendré que realizar giros

indiiles al estor las herramientas ordenadas una detrds de oira. Por ejemplo, si tenemos que emplear tres

herramientas, una para planear, oira para escuactar y ofr para pasada de acabado, seria conveniente

programarias en orden corelativo. es deci, Ia de plcneado en T, la de escuadrado en T2 y la de acabade en

73,

DI- D Corrector de herramienta,

Este dato proporciona a la méauina los datos tecnolégicos de la hertamienta, como el didmetro, la longitud,

etc

Debemos tener presente que, cuando programamos un bloque ¢ indicamos punto y coma (i, todo lo escrito a

continuacién no sett leldo por el CNC. Esto es realmente dil, ya que se suele uflizar para aclaraciones dentro de

la programacién. Después del bloque T1 DI aconssjamos inroducie un punto y coma ('). y, seguidamente,

indicer los datos tecnolégices de la herramienta: diémetros, longitudes o cualquier dato de inierés que debamos

tener presente. Esto nos serviré para recordar los parmettos a infroducir en e! CNC cuando debamos volver

fobricar une pieza que ha sido hecha con anterioridad.

Por ejemplo, 111; Fresa frontal de diémetto 10

[M6 Funcién auxliar de cambio de herromienta,

Esta funcién auxiiar da la orden del cambio a la méauina. Si la méquina tiene cambiador de heramientas,

cuando el control lee Mé, se pone en movimiento y coge fa herramienta asignada con antefioridad, en nuestro

caso a TI. Si la méquina no tiene cambiador, se mueve a un lugar de cambio de herramienta marcado.por el

fabricanie, y se detiene para que el operario cambie manualmente la herramienta y vuelva a darie marcha.

Cabecera para torneado

La estructura es similar al fresado, sin embargo suele indicarse

a velocidad de corte a emplear en el mecanizado, esi como

{a limitacién de la velocidad que puede acquit el cabercl

Ademés, no es necesario indicer la funcién ausllior de

cambio de herramienta Mé, ya que el equipo Ia adepta por

efecto al Indica la herramienta a emplear,

A continuacién estudiaremos los bloques de programacién.

2B

|

|

|

LUmitaclon velocidad

‘dl cabezal

‘Avanca en mevolucion G85,

+ Velocidad del punto de corte constante G96,

\olocidad herramienta S.

Gio del eabezal a derechas MOS

|

Estructura de

un bloaue

Es importante tener presente que en el torno, al programar en ISO, el control reaiiza el cambio de herremienta en

el punto donde se encuentra la torreta, Por eso, tendremos la precaucién de separamos lo suticiente de la piezo

antes de ordenar un cambio de herramienta, evitendo de esta forma posibies colsiones. Este inconveniente no

existe en fresa, ya que ol cambio de hetramienta se produce en el conusel, alejado de la zona de trabajo.

del programa

Estructuracién de un bloque

La parte esencial del programa estaré formada por los distintos bloques, que ordenarén al control realizar ciertas

‘operaciones.

Los bloques, y en general toda la programacién, se suelen definir mediante una serie de comandos ISO. Es decir,

emplearemos una programacién normalizada {ISO} para ordenar el desplazamiento de los ejes de la maquina,

las velocidades y avances que deban adquitir los Cabezales, asi come todos los parametros necesarios para

realizar un corecto mecanizado. Este cédigo ISO es alfanumérico, empleando bésicamente [os siguientes

coracteres: N, G. F, S, T, D, M, H, NR. En [aversion 8055 y anteriores, a Ia hora de programar, es importante

respetar el orden especificado, Ademés, se emplearéin los digitos del 0 al 9, los signos "+", "~" y el punto decimal

Es necesario puntualizar que, en la versién 8070, los parémetros de programacién no tienen un orden

eslablecido, exceptuando, légicamente, la identificacién de los bloques con etiquetas N y el salto de bloave |,

Este Ultimo, al colocatlo al inicio del bloque, el control no lo ejecutaré, saltando ai bloque siguiente.

Como estames viendo, los bloques se suelen estructurar de una forma conerel

veremos cémo se conslituye un bloque esténclor; para ello citamos un ejemplo real

por lo que seguidamente

Goondenedes ) Funcion |

Etiqueta | desplazamiento Velocidsd | auxiiar

Fain ius)

auxtor_|

Ni0~Etiqueta ae

AIG N se le denomina etiqueta y sive, como su propio nombre indica, para etiquelar y ponerle nombre a un

bloque.

Se programa con [a letra N seguida de un némero. Notmaimente, cuando tenemos que efiquetar un bloaue,

siempre comenzamos con |G efigqueta N10. Segin fengamos que seguir etiquetando bloques, iremos

eliquetando de decena en decena N20,N30, etc. Esio lo hacemos as! por si més adelante en la programacién

necesitamos efiquetar un bloque infermedio entre NIO y N20, tener niimeros suficientes pare hacerlo. En la tabla

12 vemos un ejemplo de su programacién,

Tabla 12

N10 GOT XO Yo | N10 GOT x0 YO

G00 Z50 | N15G00Z50

G01 ZO | N16. Got Zo

N20G012-5 _| N20.G01Z-5

En controles anteriores como el FAGOR 8025 estdibames obligados a etiquetar todos los bloques. Hoy dia no es

necesatio, s6lo pondremos efiqueta a aquellos bloques que necesitemos tener localizades por requisitos de la

programacién, como veremos més adelante.

Se puede etiquetar desde la NO hasta la N9999

G01 -- Funcién preparatoria G.

Las estudiaremos una a una y en profuncidad més adelante.

X0Y5 220 ~ X.Y.

Son las coordenadas que indican al punto dénde tienen que moverse los carros y el cabezal de la maquina, Los

valores de éstas van desc el -99999.99999 al +99999.99999. EL valor de estas coordenadas es modal, si éste no

‘cambia, en el siguiente blogue no hard falta programarlo. Siempre se programan en el orden establecido X.V 2

#500 -- Avance F

Indica la velocidad de avance de trabajo 0 velocidad a la que se mueven los corros mientras mecanizamos. En

1 ejemplo F500 = $00mm/min.

Hay dos formas de programar el avance F:

1. En mm/min. Se suele usar este modo en el fresado; casi todas las maguinas por defecto adoptardn el

vance en mm/min,

2. En mm/rev. Este avance se usa muy poco en el fresado y mucho més en el tomo. Pare programar uno u

oro tendremos que hacerlo con la funcién preparaloria G, que ya veremos con detalle més adelante.

$1000 — Velocidad de la herremienta S. Nos indica el nimero de revoluciones a los que gira la herramienta por

minuto. El ejemplo $1000 = 1000 rpm.

Se puede programar también la velocidad del punto de corte constante en mm/min; la méquina pasaria este

dato a r.p.m. automaticamente. Esto, como ya hemos comentadio con antetioridad, se oplice mds en tomo,

‘M03 ~- Funcién auxiliar M03. Es Ia que da [a orden de poner ai girar la herramienta en sentido horatio, Se suele

programar siempre en Ia linea donde programamos Fy S. La maquina giraré c las R.P.M. indicadas por S.

‘M08 — Funcién auxiiar MOB. Arranca el refrigerante o taladtina.

Finalizacién del programa

E final del programa estard formado por las funciones M30 6 M02, mediante las cuales infomaremos al CNC de

la finalizacién del mecanizado programado y deteniendo el giro del cabezal.

Particularidades

‘Como veremos posteriormente, seré muy interesante introducir anotaciones en la programacién que nos aclaren

© inciquen cierlos parametros necesarios para mecanizar correctamente la pieza. Estos comentarios se podran

introducir al final de los blogues. indicando un punto y coma [ij antes de citarlos; asi el control sabré que no

debe leer esos apartades.

En a version 8070, para afiadir comentarios en la programacién, se deben introducir entre paréntesis

ao

Capitulo 5: Herramientas y portaherramientas

Introduccién

Para ponemos en situacién, resumiremos brevemente la evolucisn histérica que han sutrido los materiales pore

herramientas,

Sobre al ao 1900, las herramientas empleadas estaban realizadas en acero, con altos porcentajes de

manganese, cromo y vanacio. Se reatilaban cuando el flo de corte perdi sus propiedades,

En el aio 1926, Ostam descubre el carburo de tungsteno y se empiezan a fabricar herramientas con este

materiel, ya que las propiedades que offeca eran muy superiores al acero empleado hasta entonces. En aquella,

Gpoca se acufo el término de "Widia", debido a la empresa que promacioné e implanté este nuevo material y

que lega hasta nuestros dias. Cuando hablamas de “Widia” queremos decir que el material es carburo de

tungsteno. Este material se soldabe: en la punta de las herramientos (fig. 1), para reducir asi costes. Ademés, al

igual que sus antecesores, también se reatflaban. Se observé que esta operacién de aflaco era una perdida de

tiempo, por lo que el sistema de anclado de la “Widia" fue variando, y se pasé a los denominadas “plaguitas

perdidas", Este avance supuso una mejora considerable en las herramientas,

Fig. 1 Fig. 2

Herramientas antiguas

" Rompevirutas

(112 42

Sobre al afi 1970 se comenzaron ¢ aplicar los recubrimientos, con los que se lograba mayor resistencia ol

Gesgaste. Si nos imaginasemos cémo serian las herramientos ideales, diamos que presentarian una enorme

duteza y la vez una gron tenacidad. En definiiva, estamos hablande de dos propiedades que en cierta

monera se contraponen, ya que lo dureza suele Ir unida a la fragilidad. Esto se logra con un alma tener y un

recubrimiento que aporta dureza.

Posteriormente aporecen los rompevirutas (fg. 2). que hoy en dia todos empieamos.

Como resumen y conclusién, podemos decir que si en el aio 1900 se faricaba una pieza en un tiempo

delerminaido, pasades 100 aos y gracias a la evolucién de los materiales y de Ia tecnologia, se logran hacer 100,

piezas en el mismo tiempo,

Conceptos previos

Todos sabemos que el tiempo es coste. Por ello, para conseguir un buen rendimiento en el trabajo tendremos que

naiizar de forma conjunta y camo punto de paride el material de fa herramienta de corte, su geometria y el

material de la pieza a mecanizar, No debemos olvidamos de que existen también otros parémetros de vital

Importancia, como son los datos de corte.

Previamente a las operaciones de mecanizado debemos tener cierlas consideraciones inicioles. Podremos

hablar de la operacién a desarrolar, de [a pieza a mecanizar y de la maquina a empleor.

31

Estamos valorando:

Sise trata de tomeado, fresado, mandrinade, taladrado, etc.

El material de la pieza (dureza, resistencia...)

£1 material de Io herramienta de corte, teniendo en cuenta también su geometta.

Las condiciones de corte que se aplicarén con el equipo.

Las calidades superiiciales que necesitamos obtener.

Efe.

Fig. 3

‘Como estamos viendo, es muy importante el conocimiento y la a

relacién de los materiales que se van a emplear en el corte.

Un factor muy importante en el mecanizado es el control de la viruta;

esia no deberia salir de forma amoria, pues produciria peores

acabacios superficiales, asi como aificultades en la propia operacién

de mecanizado. Por ello, siempre ha de ser lo més corta posible y

encontrarse bajo control (fig. 3)

Materiales de la pieza a mecanizar

En la actualidad existe una gran cantidad de materiales susceptibles de ser mecanizades y cada uno de ellos

presentaré unas propiedades y una maquinabilidad determinada. Logicamente, el tipo de material a mecanizar

serd el punto de parfida pare la eleccién de la herramienta, asf como las condiciones de corte a emplear.

Grupos principales de los materiales en funcién de su maquinabilidad.

azul I] _ Peacille Bh _leie

‘Acero = Acero inoxtable Funtlicion

DED ster no treo Bl-, perleaciones temmoresstontes LH] Materiales endurecidos

Verd Neves Onis

La norma ISO ha establecido una divisién de los materiales en funcién de su maquinabilidad, creando seis grupos

principales; cada uno de ellos se define mediante una letra y también por un cédige de colores, Asi tendremos

fig. 9):

- Grupo principal ISO P fig. 4). - 1 color distintivo es el azul y representa a los aceros. Engloba tanto a los

aieados como a les no aleados y también ai los aceros inoxdables ferriico y martensitico, Sin ninguna:

duda, es el grupo mas empleado dentro de! mecanizado.

- Grupo principal ISO M (fig. 5}.- £1 color distintivo es el amarllo y representa a los aceros inoxidables, como

pueden ser los austeniticos, austenitico ~ feriico (duplex), etc.

~ Grupo principal ISO K (fig. 6). - &1 color cistintivo es el rojo y representa a las fundiciones. Dentro de este

grupo podremos hablar de la fundicién gris (GCI), de la maleable (MCI), la austemperizada (AD!) 0 la

compactada {CGI}.

Fig. 6

Fig. 4 Eje de acero.

32

- Grupo principal ISO N (fig. 7). - El color distintive es el verde y representa a los metales ne férreos, tales

como el aluminio, cobre, latén.

= Grupo principal ISO § fig. 8). - € color distinivo es el naranja y comprende ai las superaleaciones

termoresistentes, que son las aleaciones que presentan diversos materiales de alta cleacién con base de

hierto, cobalt, niquel y fitanio.

Grupo principal ISO H (fig. 9}. E color distintivo es el gris y comprende ailos aceros que presentan durezas

entre los 45 y los 85 HRe. También engloda a las fundiciones de coguilla con durezas comprendidas entre:

los 400 y los 600HB,

Fig. 7 Aluminio Fig. 8 Superaleacién Fig. 9 Acero templado

Dentro de cada grupo principal existe oir subclasiicacién en funcién de las coracteristicas del material. Por

ejemplo, dentro del grupo ISO P, padremos diferenciar ios no aleados, los de baja aleacién, los de alta aleacion y

el acero fundido. Ademés se tendrén en cuenta las exigencias que va a presentar el mecanizade, ya que el tipo

de trabojo a realizar puede ser muy diveso, desde el desbaste hasta el acabado: Ia pieza podré también

presentar iregularidades que hacen més complicadas las operaciones (fig. 10}

Esta dltima caracteristica se representa por dos némeros (10, 20, 30, 40, etc.) ¢ indican la relacién entre la dureza

y la tenacidad que presentaré la plaquita. Cuanto menor sea el nero, mayor serd la dureza. Alincrementar el

valor, aumentaré Ia tenacidad de la plaguita empleada (fig. 11).

Fig. 10 je nervado cuyo mecanizado seré més Fig. 11 En esta imagen observamos la designacién de

i ‘ol corte durante I jon, 8 plaquitas, 6! material que van a poder trabajar y la

exigente al interrumpise el corte durante la operecion. —" racién entre dureza y tenacidad que presentaran

I

)

|

TAM 6408

< sus

aso (ool ISC_

if

|

Por tode lo comentado, tendremos presente que para elegir una plaquita empezaremos definiendo una letra,

que identificard el material a mecanizar, y dos numeros que marcardn la resistencia - tenacidad necesaria en la

herramienta, Posteriormente, determincremos las condiciones de corte segun el tipo concreto de material a

‘rabajar y las particularidades de! mecanizado.

ss

Materiales de Ia herramienta de corte

Las propiededes que pueden tener las hetramientas de corte son muy amplias y variadas, ya que se podrén

combinar entre si la dureze, la resistencia al desgaste, la tenacidad... Por ello, para clasificarias se dividen por

calidades, que presentaran cierlas propiedades especiticas. Anteriormente ya comentamos como deberia ser la

herramienta ideal, pero si profundizamos un poco més en este aspecto diriamos que el material deberd ser:

+ Duro; capaz de resis, sin deformarse, el desgaste producide por la triccién y por las fuerza de corte

generadas.

= Tenaz; capaz de absorber las solicitaciones sin romperse prematuramente.

- Bstable y no reectivo: capar de interaccionar con el matericl que va @ trabajar sin transformarse u

oxidarse.

+ También deberd ser capar de soportar cambios bruscos de lemperatura,

En un primer momento vames a divicir los materiales de corte en tres closes, que a su vez se van a designar por

nas letras. Asi tendremos:

Metales duros - Como su propio nombre indica, estén formades por particules duras. Coneretando més

diremos que el metal duro es un producto cuyo origen principalmente es un palva de parficulas de carburo de:

tungsteno. en un porcentaje superior al 80%, que aporia dureza: el cobalto metalico proporciona tenacidad. Este

segundo componente hace las funciones cle aglutinante, por lo que después de un proceso de pulvimetalurgia.

(prensando del polvo y aplicancién de un sinterizado}, se obtiene el compuesto final con las propiedades

deseadas (fig. 12). Podemos mencionar varios lipos:

+ "HW" — Metal duro sin recubrimiento (fig. 12).- Le aplicacién de este tipo de material no es muy grande,

ya que la velocidad de desgaste es rapida; presenta cierto accién autoatilante, Se suelen utlzar en el

forneado de materiales templados, empleando bojas velocidades. También se aplica en el mecanizado

de aleaciones termoresistentes o de titanio,

+ *HT" — Cermet, metal duro sin recubrimiento. - Su nombre proviene de las palabras cerémica y metal. Su

Consiitucién presenta parficulas de titanio muy duras. En la actualidad estan compuestos por varias fases

que le proporcionan unas propiedades espectficas, tales como resislencia al desgaste, resistencia a la

deformacién y tenacidad, Suelen emplearse en operaciones de acabade, en acero inoxidable,

fundicién nodular 0 aceros duices.

+ "HC" Metal duro con recubrimiento (fig. 12). Sin ninguna dude, es la plaquita que mas se emplea. Su

so aberca aproximadamente el 90% de todas las herramientas de corte. Combina de forma asombrosa

dureza con tenacidad, pudiendo adquirir gran diversidad de formas, Puedien ser varios los recubrimientos

que se aplican. Asi hablaremos del CVD que puede emplearse en el tomeado convencional o en el

mandrinado de acero. También mencionaremos el recubrimiento PVD, que presenta mayor aplicacién,

ues se suelen utilzar en brocas y fresas enterizas, asi como en herramientas de roscar, de ranurar 0 de

‘acabado. Le razén de esta aplicacién es que este recubrimiento conflere gran dureza y tenacidad al flo

de corte.

Fig. 12 Distintas plaquitas de metal duro con y sin recubrimiento.

SAAo &

34

Cerdémicas - sus principales coracteristicas son la resistencia al desgaste y las elevadas velocidades de corte

que son copaces de desarraliar, Dependiendo de Ia aplicacién a las que van a ser destinades existen varias

calidades fig. 13)