Professional Documents

Culture Documents

Poster de Dureza - 80 Anos

Uploaded by

Miguel Ramon Aragon BrialesOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Poster de Dureza - 80 Anos

Uploaded by

Miguel Ramon Aragon BrialesCopyright:

Available Formats

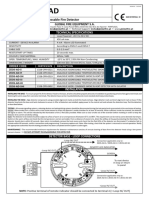

No.

17006

Hardness Testing ISO 6508-1 Rockwell Hardness Test -- Test Method

ISO 6507-1 Vickers Hardness Test -- Test Method

ISO 6506-1 Brinell Hardness Test --Test Method

Rockwell Hardness Test ISO6508-1 JIS Z 2245 Hardness Test Methods and Applications Brinell Hardness Test ISO6506-1 JIS Z 2243

Calculation Formulae Rockwell Hardness Scales Rockwell Superficial Hardness Scales Calculation Formulae Minimum Allowable Indentation Spacing

h Hardness Test Method Special heat treatment, thin coating, surface-

F 2F

Rockwell scales HR = 100 − HBW = k = 0.102

A/C/D 0 .002 Preliminary test force 98.07N Preliminary test force 29.42N modification layer, elastic material, etc.

S π D(D − D 2 − d 2 )

h Often-used range (example: titanium system coating, DLC treatment,

Rockwell scales HR = 130 −

■

B/E/F/G/H/K 0 .002 Scale Indenter Test force (N) Application Scale Indenter Test force (N) Application semiconductor-field material) k = Constant. F = Test force (N). S = Surface area of indentation.

D = Diameter of the ball (mm).

Rockwell Superficial scales h A 588.4 HRA: Tungsten carbide and thin 15N 147.1 Instrumented Indentation Test (IIT) d = Arithmetic mean (mm) of the indentation diameters 3d or more 2.5d or more

HR = 100 −

Micro-Vickers

0 .001 (Commonly known as "Nanoindentation" - measured at 90°(d1, d2). D

N/T

D Diamond **

980.7 age-hardening steel or thinner 30N Diamond** 294.2 h = Depth of indentation. h = (1− 1 − d 2 / D 2 )

IIT

Rockwell

specimen thickness: approx. 10µm or less)

h = Permanent indentation depth (mm). surface layer than is HRC testable. 2

Vickers

A relatively new method based on recording indenter force

Brinell

h1 = Indentation depth produced by the preliminary test force. C 1471 Less stress and damage than with 45N 441.3 d1

h2 = Indentation depth produced by the test force. against penetration depth throughout the load-dwell-unload Indentation d

h3 = Depth of indentation after unloading the test force. F Ball with a 588.4 HRC. Tungsten carbide. 15T Ball with a 147.1 0.0001

cycle, and calculating hardness and stiffness directly from

Shape

d = Indentation diameter. HRB: Soft mild steel (sheet metal), this data. Distances and forces are very small and

B diameter of 980.7 non-ferrous metals. 30T diameter of 294.2 HR15N, HR30N, HR45N: Steels 0.0005 resolutions are in the nanometer and micronewton ranges. Indentation center-to-center distance: 3d or more

d2

Indentation Shape d G 1.5875mm 1471 HRC: Tungsten carbide and 45T 1.5875mm 441.3 according to HRA, HRD and HRC 0.001 Specimen-edge to indentation-center distance: 2.5d

or more

H Ball with a 588.4 age-hardening steel *15W Ball with a 147.1 for thin parts or thin hardened 0.01 Standardized evaluation method of heat treatment

Test force ( 10N)

(tools, high-strength mild steel). layers. including carburizing, decarburizing and nitriding.

h

E diameter of 980.7 HRD: Surface-hardened parts of *30W diameter of 294.2 0.05

HR15T, HR30T, HR45T: Soft Frequently used for various applications including small parts and

0.1

K 3.175mm 1471 average hardness. *45W 3.175mm 441.3 0.3 topical assessment. Thickness of Specimen or Plating

steel and non-ferrous metals like

588.4 HRE: Cast iron, aluminum alloys, 1

h2

h3

h1

*L Ball with a *15X 147.1 1 1 Notation Method

h

h

magnesium alloys, bearing metals. Ball with a HRF and HRB, in case of thin parts 2 Integrity assessment of high-frequency quenching,

*M diameter of 980.7 HRF: Cold rolled sheet metal, annealed *30X 294.2 (e.g. deep-drawn sheet metal) 5 600 HBW 1 / 30 / 20

diameter of 10 15 flame quenching and welded parts.

*P 6.35mm 1471 bronze and copper. *45X 6.35mm 441.3 30 Dwell time of the test force (20s).

8h or more

60

Notation Method HRG: Phosphor bronze, beryllium 100 150 100 Macroscopic assessment from material to If not within the specified range (10s to 15s)

*R Ball with a 588.4 copper, soft malleable cast iron. *15Y Ball with a 147.1 deeply-heat-treated objects Approximate kgf equivalent value of applied

64 HRB W *S diameter of 980.7 HRH: Aluminum, zinc, lead. 1000 750 test force where (30 kgf = 294.2N).

*30Y diameter of 294.2 Frequently used for various applications.

Ball material identifier (when a ball indenter is used). 3000 Diameter of the ball (mm).

Steel ball indenter: S / Tungsten carbide indenter: W

*V 12.7mm 1471 HRK: Bearing metals and similar. *45Y 12.7mm 441.3 10000 Referring to the material of the indenter.

Intensity assessment of metallic casting and foundry Steel indenter: S / Tungsten carbide indenter: W Thickness: 8h or more

Hardness scale identifier (scale "B" in this case). * Not part of ISO6508-1

pieces. Hardness scale identifier (scale "B" in this case).

Value of Rockwell hardness. ** Cone angle of the tip: 120°, Radius of curvature of the tip: 0.2mm Value of Brinell hardness.

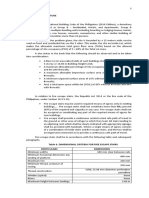

Rockwell Hardness Test ISO6508-1 JIS Z 2245 Hardness Conversion Table ISO18265 (excerpted)

Table for unalloyed and low alloy steels and cast iron Table for Cartridge brass (70 % Copper 30 % Zinc Alloy)

Indentation Center-to-Center Distance Relationship between Rockwell / RockwellSuperficial Hardness and the Minimum Thickness of a Specimen Tensile Vickers Rockwell hardness Rockwell Hardness Number HB

Specimen-Edge to Indentation-Center Distance strength hardness hardnessBrinell HV 30

HB HRB HRF HRC HRA HRD HR15N HR30N HR45N HRB HRF HR15T HR30T HR45T HBS10/500

Minimum thickness of specimen (mm)

MPa HV10

Minimum thickness of specimen (mm)

575 180 171 87,1 107,2 196 93,5 110,0 90,0 77,5 66,0 169

Minimum thickness of specimen (mm)

610 190 181 89,5 108,7 194 — 109,5 — — 65,5 167

4d or more 2.5d or more 640 200 190 91,5 110,1 192 93,0 — — 77,0 65,0 166

675 210 199 93,5 111,3 190 92,5 109,0 — 76,5 64,5 164

705 220 209 95,0 112,4 188 92,0 — 89,5 — 64,0 162

740 230 219 96,7 113,4 186 91,5 108,5 — 76,0 63,5 161

d 770 240 228 98,1 114,3 20,3 60,7 40,3 69,6 41,7 19,9 184 91,0 — — 75,5 63,0 159

800 250 238 99,5 115,1 22,2 61,6 41,7 70,6 43,4 22,2 182 90,5 108,0 89,0 — 62,5 157

Indentation center-to-center distance: 835 260 247 (101) 24,0 62,4 43,1 71,6 45,0 24,3

865 270 257 (102) 25,6 63,1 44,3 72,6 46,4 26,2 180 90,0 107,5 — 74,5 62,0 156

4d or more (has to be 2mm or more) 900 280 266 (104) 27,1 63,8 45,3 73,4 47,8 27,9 178 89,0 — — — 61,5 154

Specimen-edge to indentation-center distance: 930 290 276 (105) 28,5 64,5 46,5 74,2 49,0 29,5 176 88,5 107,0 — — 61,0 152

2.5d or more (has to be 1mm or more) 965 300 285 29,8 65,2 47,5 74,9 50,2 31,1 174 88,0 — 88,5 74,0 60,5 150

995 310 295 31,0 65,8 48,4 75,6 51,3 32,5 172 87,5 106,5 — 73,5 60,0 149

Thickness of Specimen or Plating 1 030 320 304 32,2 66,4 49,4 76,2 52,3 33,9 170 87,0 — — — 59,5 147

1 060 330 314 33,3 67,0 50,2 76,8 53,6 35,2

h

168 86,0 106,0 88,0 73,0 59,0 146

1 095 340 323 34,4 67,6 51,1 77,4 54,4 36,5 166 85,5 — — 72,5 58,5 144

1 125 350 333 35,5 68,1 51,9 78,0 55,4 37,8 164 85,0 105,5 — 72,0 58,0 142

(15h or more)

1 155 360 342 36,6 68,7 52,8 78,6 56,4 39,1

10h or more

162 84,0 105,0 87,5 — 57,5 141

1 190 370 352 37,7 69,2 53,6 79,2 57,4 40,4

1 220 380 361 38,8 69,8 54,4 79,8 58,4 41,7 160 83,5 — — 71,5 56,5 139

1 255 390 371 39,8 70,3 55,3 80,3 59,3 42,9 158 83,0 104,5 — 71,0 56,0 138

Rockwell hardness 1 290 400 380 40,8 70,8 56,0 80,8 60,2 44,1 156 82,0 104,0 87,0 70,5 55,5 136

1 320 410 390 41,8 71,4 56,8 81,4 61,1 45,3 154 81,5 103,5 — 70,0 54,5 135

1 350 420 399 42,7 71,8 57,5 81,8 61,9 46,4 152 80,5 103,0 — — 54,0 133

Thickness Rockwell Superficial hardness 1 385 430 409 43,6 72,3 58,2 82,3 62,7 47,4 150 80,0 — 86,5 69,5 53,5 131

Diamond indenter: 10h or more Rockwell hardness 1 420 440 418 44,5 72,8 58,8 82,8 63,5 48,4 148 79,0 102,5 — 69,0 53,0 129

Ball indenter: 15h or more 1 455 450 428 45,3 73,3 59,4 83,2 64,3 49,4 146 78,0 102,0 — 68,5 52,5 128

1 485 460 437 46,1 73,6 60,1 83,6 64,9 50,4 144 77,5 101,5 86,0 68,0 51,5 126

1 520 470 447 46,9 74,1 60,7 83,9 65,7 51,3

1 555 480 456 47,7 74,5 61,3 84,3 66,4 52,2 142 77,0 101,0 — 67,5 51,0 124

Vickers Hardness Test ISO6507-1 JIS Z 2244 1 595

1 630

490

500

466

475

48,4

49,1

74,9

75,3

61,6

62,2

84,7

85,0

67,1

67,7

53,1

53,9

140

138

76,0

75,0

100,5

100,0

85,5

—

67,0

66,5

50,0

49,0

122

121

1 665 510 485 49,8 75,7 62,9 85,4 68,3 54,7 136 74,5 99,5 85,0 66,0 48,0 120

1 700 520 494 50,5 76,1 63,5 85,7 69,0 55,6 134 73,5 99,0 — 65,5 47,5 118

Calculation Formula Minimum Allowable Indentation Spacing Relationship between Vickers Hardness and the Minimum Allowable Thickness of a Specimen 1 740 530 504 51,1 76,4 63,9 86,0 69,5 56,2 132 73,0 98,5 84,5 65,0 46,5 116

2 F sin θ

F

HV = k = 0.102 2 = 0.1891 F 1 775 540 513 51,7 76,7 64,4 86,3 70,0 57,0 130 72,0 98,0 84,0 64,5 45,5 114

S

3d or more Hardness symbol Test force 1 810 550 523 52,3 77,0 64,8 86,6 70,5 57,8

d2 d2 128 71,0 97,5 — 63,5 45,0 113

(6d or more) F:N 1 845 560 532 53,0 77,4 65,4 86,9 71,2 58,6

k = Constant. F = Test force (N). S = Surface area of indentation. HV0.0005 4.903×10-3 126 70,0 97,0 83,5 63,0 44,0 112

d = Arithmetic mean (mm) of the two diagonal length d1 and d2. Minimum thickness Diagonal length 1 880 570 542 53,6 77,8 65,8 87,2 71,7 59,3

d 1 920 580 551 54,1 78,0 66,2 87,5 72,1 59,9

124 69,0 96,5 — 62,5 43,0 110

θ= Angle between the opposite forces at the vertex 3d or more 2.5d or more of specimen of indentation 0.001 9.807×10-3 122 68,0 96,0 83,0 62,0 42,0 108

1 955 590 561 54,7 78,4 66,7 87,8 72,7 60,5

of the pyramidal indenter (136°). (6d or more) (3d or more) t : mm d : mm 0.002 19.61×10-3 1 995 600 570 55,2 78,6 67,0 88,0 73,2 61,2 120 67,0 95,5 — 61,0 41,0 106

h = Depth of indentation ( h = d/7). 0.001 0.003 29.42×10-3 118 66,0 95,0 82,5 60,5 40,0 105

0.005 49.03×10-3 2 030 610 580 55,7 78,9 67,5 88,2 73,7 61,7

Indentation d1 d 0.002 0.001 2 070 620 589 56,3 79,2 67,9 88,5 74,2 62,4 116 65,0 94,5 82,0 60,0 39,0 103

d d Vickers hardness 0.003 0.002 0.01 98.07×10-3 2 105 630 599 56,8 79,5 68,3 88,8 74,6 63,0 114 64,0 94,0 81,5 59,5 38,0 101

Shape HV 0.005 0.003 0.02 0.1961 2 145 640 608 57,3 79,8 68,7 89,0 75,1 63,5 112 63,0 93,0 81,0 58,5 37,0 99

Indentation center-to-center distance 2000 0.005 0.03 0.2942 2 180 650 618 57,8 80,0 69,0 89,2 75,5 64,1

0.01 0.05 0.4903 110 62,0 92,6 80,5 58,0 35,5 97

Steel, nickel alloy, titanium alloy, copper and copper alloy: 3d or more 1000 0.01 660 58,3 80,3 69,4 89,5 75,9 64,7

d2

0.02 108 61,0 92,0 — 57,0 34,5 95

h

Light alloys, lead, tin and alloys of the previously listed 500 0.03 0.02 0.1 0.9807 670 58,8 80,6 69,8 89,7 76,4 65,3 106 59,5 91,2 80,0 56,0 33,0 94

materials excluding titanium alloy: 6d or more 300 0.05 0.03 0.2 1.961 680 59,2 80,8 70,1 89,8 76,8 65,7

0.05 690 59,7 81,1 70,5 90,1 77,2 66,2 104 58,0 90,5 79,5 55,0 32,0 92

When two neighboring indentations have different sizes, F 200 0.1 0.1 0.3 2.942 102 57,0 89,8 79,0 54,5 30,5 90

HV=0.1891 2 0.5 4.903 700 60,1 81,3 70,8 90,3 77,6 66,7

'd' is taken to be that of the larger indentation. d 100 0.2 100 56,0 89,0 78,5 53,5 29,5 88

t >1.5d

h

9.807 720 61,0 81,8 71,5 90,7 78,4 67,7

Specimen-edge to indentation-center distance h d/7 50 0.3 0.2 1 740 61,8 82,2 72,1 91,0 79,1 68,6 98 54,0 88,0 78,0 52,5 28,0 86

Steel, nickel alloy, titanium alloy, copper and copper alloy: 2.5d 30 0.5 0.3 2 19.61 760 62,5 82,6 72,6 91,2 79,7 69,4 96 53,0 87,2 77,5 51,5 26,5 85

Notation Method or more. Light alloys, lead, tin and alloys of the previously t: Thickness of specimen (mm) 20 1

0.5 3 29.42 780 63,3 83,0 73,3 91,5 80,4 70,2 94 51,0 86,3 77,0 50,5 24,5 83

5 49.03

640 HV 30 / 20 listed materials excluding titanium alloy: 3d or more d: Diagonal length (mm) 2 1 800 64,0 83,4 73,8 91,8 81,1 71,0 92 49,5 85,4 76,5 49,0 23,0 82

Duration time of the test force (20s). h: Depth of indentation (mm) 3 2 10 98.07 820 64,7 83,8 74,3 92,1 81,7 71,8 90 47,5 84,4 75,5 48,0 21,0 80

If not within the specified range (10s to 15s). Minimum Allowable Thickness of Specimen or Plating [Example] 20 196.1 840 65,3 84,1 74,8 92,3 82,2 72,2 88 46,0 83,5 75,0 47,0 19,0 79

Specimen thickness t: 0.15mm 30 294.2 860 65,9 84,4 75,3 92,5 82,7 73,1

86 44,0 82,3 74,5 45,5 17,0 77

Approximate kgf equivalent value of applied 50 490.3 880 66,4 84,7 75,7 92,7 83,1 73,6

1.5d or

test force where (30 kgf = 294.2N). d Specimen hardness: 185HV1 84 42,0 81,2 73,5 44,0 14,5 76

more

900 67,0 85,0 76,1 92,9 83,6 74,2

Test force F: 9.807N (1kgf) 920 67,5 85,3 76,5 93,0 84,0 74,8 82 40,0 80,0 73,0 43,0 12,5 74

Hardness symbol. Diagonal length d: 0.1mm 80 37,5 78,6 72,0 41,0 10,0 72

940 68,0 85,6 76,9 93,2 84,4 75,4

Value of Vickers hardness. Thickness: 1.5d or more • Brinell hardness values up to 450 HB were determined using a steel ball indenter, those above this value were determined with a hardmetal ball.

500 1403 (1) c-(PA) KO

No.17006

測定機器 解説掛図 JIS Z 2245 / ISO 4506-1 ロックウェル硬さ試験−試験方法

JIS Z 2244 / ISO 6507-1 ビッカース硬さ試験−試験方法

JIS Z 2243 / ISO 6505-1 ブリネル硬さ試験−試験方法

ロックウェル硬さ試験 ISO4506-01 JIS Z 2245 硬さの種類と用途 ブリネル硬さ試験 ISO6505-1 JIS Z 2243

計算式 くぼみの中心間の距離 計算式 くぼみの中心間の距離

h ロックウェル硬さの種類 ロックウェルスーパーフィシャル硬さの種類

ロックウェル HR = 100 − くぼみの中心から試料の縁までの距離 硬さ種類 特殊熱処理、 メッキ、

コーティング、表面改質層、弾性材料etc. F 2F くぼみの中心から試料の縁までの距離

A,C,Dスケール 0 .002 初試験力 98.07N 初試験力 29.42N HBW = k = 0.102

(例、Ti系コーティング、DLC処理、半導体分野材料) S π D(D − D 2 − d 2 )

ロックウェル h スケール 圧子 試験力(N) 用途 スケール 圧子 試験力(N) 用途

HR = 130 −

マイクロビッカース

■良く利用される範囲 k = 定数 F = 試験力 (N) S = くぼみの表面積

B,E,F,G,H,Kスケール 0 .002 計装化押込み試験(IIT)のマイクロ∼ナノレンジ

A 588.4 超硬合金、薄鋼板 15N 147.1 D= 圧子の直径 (mm)

D

ロックウェルスーパーフィシャル h 4d以上 2.5d以上 浸炭、窒化等の鋼の (通称:ナノインデンテーション) d = くぼみの直径d1とd2の平均値(mm) h = (1− 1 − d 2 / D 2 ) 3d以上 2.5d以上

HR = 100 − D 980.7 30N ダイヤモンド※ 294.2 2

ロックウェル

ダイヤモンド※ 肌焼鋼 h = くぼみの深さ

0 .001

ビッカース

N,Tスケール 薄い表面硬化層 (試料厚さ およそ10μm以下)

IIT

鋼(100HRB以上∼70HRC以下)

ブリネル

C 1471 45N 441.3

h = 永久くぼみ深さ(mm) 押込み試験の侵入量、試験力等のプロセスデータより くぼみの形状 d1

h1 = 初試験力によるくぼみ深さ h2 = 全試験力によるくぼみ深さ d F 588.4 軸受けメタル、焼鈍銅 15T 147.1 算出する硬さ試験。

h3 = 全試験力除荷後のくぼみ深さ d = くぼみ直径 直径 直径 軟鋼、黄銅、青銅等の d

B 980.7 黄銅 30T 294.2

1.5875mm球 硬アルミ合金、ベリリウム銅、

リン青銅

1.5875mm球 薄板 0.0001

くぼみの形状 中心間距離は4d以上、但し2mm以上 G 1471 45T 441.3

d 0.0005 中心間距離は3d以上

d2

試料の縁までの距離は2.5d以上、但し1mm以上 H 588.4 軸受けメタル、砥石 15W 147.1 0.001

直径 試料の縁までの距離は2.5d以上

E 980.7 軸受けメタル 30W 直径 294.2 プラスチック、亜鉛、

3.175mm球 軸受けメタル

3.175mm球 軸受け合金 0.01 規格化された浸炭、脱炭、窒化等の熱処理評価法

試料又は試験対象層の厚さ K 1471 45W 441.3 0.05 試料又は試験対象層の厚さ

h

L 588.4 15X 147.1 小形部品、局所評価など多種多様な用途に数多く利用

直径 直径 プラスチック、亜鉛、 0.1

h

h

試験力(kgf)

M 6.35mm球 980.7 プラスチック、鉛 30X 6.35mm球 294.2 軸受け合金

0.3

h2

h3

h1

1

h

P 1471 45X 441.3 1 1

2 高周波焼入れ、火炎焼入れ、溶接部強度評価

(15h以上) R 588.4 15Y 147.1 5 表記方法

直径 直径 プラスチック、亜鉛、 10 15

10h以上 30Y 12.7mm球 600 HBW 1 / 30 / 20

8h以上

S 12.7mm球 980.7 プラスチック 294.2 軸受け合金

30

100 60 100 試験力の保持時間(20s)。

表記方法 V 1471 45Y 441.3 150 素材評価から深く熱処理されるような物等マクロ的な評価。

ただし、規定の保持時間範囲(10~15s)

多種多様な用途に数多く利用

64 HRB W ※ 先端の円錐角120°

、先端の曲率半径0.2mm 1000 750 と異なる場合に記載する。

球圧子の場合、材質を示す 3000 試験力を表す数字。

ここでは、30kgf = 294.2N 厚さは8h以上

鋼球圧子:S 超硬圧子:W 10000

厚さは 主に鋳造、鍛造品の強度評価。 圧子の直径(mm)

硬さ記号。ここでは"B"スケール ダイヤモンド圧子:10h以上 硬さ記号

ロックウェル硬さの値 球圧子:15h以上 ブリネル硬さの値

ロックウェル硬さ試験 ISO4506-01 JIS Z 2245 硬さ関係表

金属に関しては、様々な工業規格により異なる硬さ値間で換算がおこなえるテーブルが示されています。なお、正確な結果は、あくまでも各試験機によるものを基準として考えてください。

試料の硬さと最小厚みの関係図 ●鉄鋼 ●黄銅

ビッカース ロックウェル ロックウェル ショア ビッカース ロックウェル ロックウェル

スーパーフィシャル スーパーフィシャル

試料の最小厚さt

試料の最小厚さt

試料の最小厚さt

HV HRA HRB HRC HRD 15N 30N 45N HS HV HRB HRF 30T 45T

940 85.6 ̶ 68.0 76.9 93.2 84.4 75.4 98.0 196 93.5 110.0 77.5 66.0

920 85.3 ̶ 67.5 76.5 93.0 84.0 74.8 96.8 194 ̶ 109.5 ̶ 65.5

900 85.0 ̶ 67.0 76.1 92.9 83.6 74.2 95.6 192 93.0 ̶ 77.0 65.0

880 84.7 ̶ 66.4 75.7 92.7 83.1 73.6 94.3 190 92.5 109.0 76.5 64.5

860 84.4 ̶ 65.9 75.3 92.5 82.7 73.1 93.1 188 92.0 ̶ ̶ 64.0

840 84.1 ̶ 65.3 74.8 92.3 82.2 72.2 91.7 186 91.5 108.5 76.0 63.5

820 83.8 ̶ 64.7 74.3 92.1 81.7 71.8 90.4 184 91.0 ̶ 75.5 63.0

800 83.4 ̶ 64.0 73.8 91.8 81.1 71.0 89.0 182 90.5 108.0 ̶ 62.5

780 83.0 ̶ 63.3 73.3 91.5 80.4 70.2 87.6 180 90.0 107.5 75.0 62.0

760 82.6 ̶ 62.5 72.6 91.2 79.7 69.4 86.2 178 89.0 ̶ 74.5 61.5

(mm) (mm) 740 82.2 ̶ 61.8 72.1 91.0 79.1 68.6 84.8 176 88.5 107.0 ̶ 61.0

(mm) 720 81.8 ̶ 61.0 71.5 90.7 78.4 67.7 83.3 174 88.0 ̶ 74.0 60.5

700 81.3 ̶ 60.1 70.8 90.3 77.6 66.7 81.8 172 87.5 106.5 73.5 60.0

690 81.1 ̶ 59.7 70.5 90.1 77.2 66.2 81.0 170 87.0 ̶ ̶ 59.5

680 80.8 ̶ 59.2 70.1 89.8 76.8 65.7 80.2 168 86.0 106.0 73.0 59.0

670 80.6 ̶ 58.8 69.8 89.7 78.4 65.3 79.4 166 85.5 ̶ 72.5 58.5

660 80.3 ̶ 58.3 69.4 89.5 75.9 64.7 78.6 164 85.0 105.5 72.0 58.0

650 80.0 ̶ 57.8 69.0 89.2 75.5 64.1 77.8 162 84.0 105.0 ̶ 57.5

640 79.8 ̶ 57.3 68.7 89.0 75.1 63.5 77.0 160 83.5 ̶ 71.5 56.5

630 79.5 ̶ 56.8 68.3 88.8 74.6 63.0 76.2 158 83.0 104.5 71.0 56.0

620 79.2 ̶ 56.3 67.9 88.5 74.2 62.4 75.4 156 82.0 104.0 70.5 55.5

610 78.9 ̶ 55.7 67.5 88.2 73.6 61.7 74.5 154 81.5 103.5 70.0 54.5

600 78.6 ̶ 55.2 67.0 88.0 73.2 61.2 73.7 152 80.5 103.0 ̶ 54.0

590 78.4 ̶ 54.7 66.7 87.8 72.7 60.5 72.8 150 80.0 ̶ 69.5 53.5

ロックウェル硬さ 580 78.0 ̶ 54.1 66.2 87.5 72.1 59.9 72.0 148 79.0 102.5 69.0 53.0

570 77.8 ̶ 53.6 65.8 87.2 71.7 59.3 71.1 146 78.0 102.0 68.5 52.5

560 77.4 ̶ 53.0 65.4 86.9 71.2 58.6 70.2 144 77.5 101.5 68.0 51.5

550 77.0 ̶ 52.3 64.8 86.6 70.5 57.8 69.3 142 77.0 101.0 67.5 51.0

ロックウェルスーパーフィシャル硬さ 540 76.7 ̶ 51.7 64.4 86.3 70.0 57.0 68.4 140 76.0 100.5 67.0 50.0

530 76.4 ̶ 51.1 63.9 86.0 69.5 56.2 67.5 138 75.0 100.0 66.5 49.0

ロックウェル硬さ 520 76.1 ̶ 50.5 63.5 85.7 69.0 55.6 66.6 136 74.5 99.5 66.0 48.0

510 75.7 ̶ 49.8 62.9 85.4 68.3 54.7 65.6 134 73.5 99.0 65.5 47.5

500 75.3 ̶ 49.1 62.2 85.0 67.7 53.9 64.7 132 73.0 98.5 65.0 46.5

490 74.9 ̶ 48.4 61.6 84.7 67.1 53.1 63.7 130 72.0 98.0 64.5 45.5

480 74.5 ̶ 47.7 61.3 84.3 66.4 52.2 62.8 128 71.0 97.5 63.5 45.0

ビッカース硬さ試験 ISO6507-1 JIS Z 2244

470

460

450

74.1

73.6

73.3

̶

̶

̶

46.9

46.1

45.3

60.7

60.1

59.4

83.9

83.6

83.2

65.7

64.9

64.3

51.3

50.4

49.4

61.8

60.8

59.8

126

124

122

70.0

69.0

68.0

97.0

96.5

96.0

63.0

62.5

62.0

44.0

43.0

42.0

440 72.8 ̶ 44.5 58.8 82.8 63.5 48.4 58.8 120 67.0 95.5 61.0 41.0

430 72.3 ̶ 43.6 58.2 82.3 62.7 47.4 57.8 118 66.0 95.0 60.5 40.0

計算式 くぼみの中心間の距離 試料の硬さと最小厚みの関係図 420 71.8 ̶ 42.7 57.5 81.8 61.9 46.4 56.7 116 65.0 94.5 60.0 39.0

2 F sin θ 410 71.4 ̶ 41.8 56.8 81.4 61.1 45.3 55.7 114 64.0 94.0 59.5 38.0

HV = k F = 0.102 2 = 0.1891 F くぼみの中心から試料の縁までの距離 400 70.8 ̶ 40.8 56.0 81.0 60.2 44.1 54.6 112 63.0 93.0 58.5 37.0

S d2 d2 硬さ記号 試験力

390 70.3 ̶ 39.8 55.2 80.3 59.3 42.9 53.6 110 62.0 92.6 58.0 35.5

3d以上 380 69.8 (110.0) 38.8 54.4 79.8 58.4 41.7 52.5 108 61.0 92.0 57.0 34.5

k = 定数 F = 試験力(N) S = くぼみの表面積 F:N 370 69.2 ̶ 37.7 53.6 79.2 57.4 40.4 51.4 106 59.0 91.2 56.0 33.0

(6d以上) HV0.0005 4.903×10−3 360 68.7 (109.0) 36.6 52.8 78.6 56.4 39.1 50.3 104 58.0 90.5 55.0 32.0

d = くぼみの対角線長さ(mm) θ =136( °圧子の対面角)

350 68.1 ̶ 35.5 51.9 78.0 55.4 37.8 49.2 102 57.0 89.8 54.5 30.5

d1とd2の平均値 d 0.001 9.807×10−3 340 67.6 (108.0) 34.4 51.1 77.4 54.4 36.5 48.1 100 56.0 89.0 53.5 29.5

試料の最小厚さ くぼみの対角線長さ 330 67.0 ̶ 33.3 50.2 76.8 53.6 35.2 46.9 98 54.0 88.0 52.5 28.0

h = くぼみの深さ(h = d/7) 3d以上 2.5d以上 t : mm d : mm 0.002 19.61×10−3 320 66.4 (107.0) 32.2 49.4 76.2 52.3 33.9 45.7 96 53.0 87.2 51.5 26.5

( 6d以上) 0.003 29.42×10−3 310 65.8 ̶ 31.0 48.4 75.6 51.3 32.5 44.6 94 51.0 86.3 50.5 24.5

くぼみの形状 d1 0.001

0.005 49.03×10−3 300 65.2 (105.5) 29.8 47.5 74.9 50.2 31.1 43.4 92 49.5 85.4 49.0 23.0

0.001

0.002 295 64.8 ̶ 29.2 47.1 74.6 49.7 30.4 42.8 90 47.5 84.4 48.0 21.0

d ビッカース硬さ 0.003 0.002 0.01 98.07×10−3 290 64.5 (104.5) 28.5 46.5 74.2 49.0 29.5 42.2 88 46.0 83.5 47.0 19.0

d d Hv 0.005 0.003 0.02 0.1961 285 64.2 ̶ 27.8 46.0 73.8 48.4 28.7 41.6 86 44.0 82.3 45.5 17.0

0.005 280 63.8 (103.5) 27.1 45.3 73.4 47.8 27.9 41.0 84 42.0 81.2 44.0 14.5

2000 0.03 0.2942 275 63.5 ̶ 26.4 44.9 73.0 47.2 27.1 40.4 82 40.0 80.0 43.0 12.5

0.01

h

d2

中心間距離は 1000 0.01 0.05 0.4903 270 63.1 (102.0) 25.6 44.3 72.6 46.4 26.2 39.7 80 37.5 78.6 41.0 10.0

鋼、ニッケル合金、チタン合金、銅及び銅合金の場合は3d以上 0.02 265 62.7 ̶ 24.8 43.7 72.1 45.7 25.2 39.1 78 35.0 77.4 39.5 7.5

t

500 0.03 0.02 0.1 0.9807 260 62.4 (101.0) 24.0 43.1 71.6 45.0 24.3 38.5 76 32.5 76.0 38.0 4.5

軽金属、鉛すず及びそれらの合金の場合(チタン合金を除く)6d以上 0.03

300 0.05 0.2 1.961 255 62.0 ̶ 23.1 42.2 71.1 44.2 23.2 37.9 74 30.0 74.8 36.0 1.0

F 200 0.05 0.3 2.942 250 61.6 99.5 22.2 41.7 70.6 43.4 22.2 37.2 72 27.5 73.2 34.0 ̶

但し、

となりあう二つのくぼみの大きさが異なる場合には、 HV=0.1891 d2 0.1 245 61.2 ̶ 21.3 41.1 70.1 42.5 21.1 36.6 70 24.5 71.8 32.0 ̶

0.1 0.5 4.903

大きい方のくぼみのdとする。 100 240 60.7 98.1 20.3 40.3 69.6 41.7 19.9 36.0 68 21.5 70.0 30.0 ̶

h

t >1.5d 0.2

試料の縁までの距離は2.5d以上 h≒ d 7 0.3 0.2 9.807 230 ̶ 96.7 (18.0) ̶ ̶ ̶ ̶ 34.7 66 18.5 68.5 28.0 ̶

50 1 220 ̶ 95.0 (15.7) ̶ ̶ ̶ ̶ 33.4 64 15.5 66.8 25.5 ̶

0.5 0.3 210 ̶ 93.4 (13.4) ̶ ̶ ̶ ̶ 32.0 62 12.5 65.0 23.0 ̶

表記方法 試料又は試験対象層の厚さ t :試料の厚さ mm

30

20 0.5

2

3

19.61

29.42 200 ̶ 91.5 (11.0) ̶ ̶ ̶ ̶ 30.7 60 10.0 63.0 20.5 ̶

d :対角線の長さ mm 1 190 ̶ 89.5 (8.5) ̶ ̶ ̶ ̶ 29.4 58 ̶ 61.0 18.0 ̶

640 HV 30 / 20 1 5 49.03

〔例〕 2 180 ̶ 87.1 (6.0) ̶ ̶ ̶ ̶ 28.0 56 ̶ 58.8 15.0 ̶

試験力の保持時間(20s)。

d h :くぼみの深さ mm

3 2 10 98.07 170 ̶ 85.0 (3.0) ̶ ̶ ̶ ̶ 26.6 54 ̶ 56.5 12.0 ̶

t : 試料厚さ:0.15mm (0.0)

ただし、規定の保持時間範囲(10~15s)

160 ̶ 81.7 ̶ ̶ ̶ ̶ 25.2 52 ̶ 53.5 ̶ ̶

1.5d以上

試料硬さ:185HV1 20 196.1 150 ̶ 78.7 ̶ ̶ ̶ ̶ ̶ 23.8 50 ̶ 50.5 ̶ ̶

と異なる場合に記載する。 30 294.2 140 ̶ 75.0 ̶ ̶ ̶ ̶ ̶ 22.3 49 ̶ 49.0 ̶ ̶

F: 試験力:9.807N(1kgf) 130 ̶ 71.2 ̶ ̶ ̶ ̶ ̶ 20.8 48 ̶ 47.0 ̶ ̶

試験力を表す数字。 50 490.3

d: 対角線長さ:0.1mm 120 ̶ 66.7 ̶ ̶ ̶ ̶ ̶ 19.4 47 ̶ 45.0 ̶ ̶

ここでは、30kgf = 294.2N 110 ̶ 62.3 ̶ ̶ ̶ ̶ ̶ 17.9 46 ̶ 43.0 ̶ ̶

硬さ記号 100 ̶ 56.2 ̶ ̶ ̶ ̶ ̶ 16.3 45 ̶ 40.0 ̶ ̶

ビッカース硬さの値 厚さは1.5d以上 ●この変換表は規格SAE J 417に基づいて編集しました。●ショア硬さはJIS B 7731によります。

弊社からお客様・お取 引先様に提供させていただく技術資料は、外為令別表 の1 ∼15 項又は16項に掲げる技術に該当します。外為令別表 の1 ∼ 15 項に該当する技術を日本国非居住者へ提供する際には、経済産業大臣の許可が必要です。

また、外為令別表 の16 項に該当する技術を日本国非居住者へ提供する際は、同項に掲げる仕向け地域およびキャッチオール規制の要件によっては、経済産業大臣の許可が必要な場合があります。本資料を日本国非居住者へ提供する際は、以上の点にご留意をお願い致します。

500 1403 (1) c-(PA) KO

You might also like

- Drilling and Workover - (LEM) Lifting Equipment Matrix - January 14th 2020 Final RevisionDocument2 pagesDrilling and Workover - (LEM) Lifting Equipment Matrix - January 14th 2020 Final RevisionAfzaalUmairNo ratings yet

- Structural GilbaneDocument11 pagesStructural Gilbanejh50000No ratings yet

- Instant Assessments for Data Tracking, Grade 4: Language ArtsFrom EverandInstant Assessments for Data Tracking, Grade 4: Language ArtsRating: 5 out of 5 stars5/5 (1)

- Instant Assessments for Data Tracking, Grade 2: MathFrom EverandInstant Assessments for Data Tracking, Grade 2: MathNo ratings yet

- Instant Assessments for Data Tracking, Grade 1: MathFrom EverandInstant Assessments for Data Tracking, Grade 1: MathRating: 4 out of 5 stars4/5 (1)

- Instant Assessments for Data Tracking, Grade 1: Language ArtsFrom EverandInstant Assessments for Data Tracking, Grade 1: Language ArtsNo ratings yet

- Burning Wheel Procedural Guide 2.2Document3 pagesBurning Wheel Procedural Guide 2.2Mohammed LordNo ratings yet

- Chapter 5 Assessment, Solution Manual, Electrons in Atoms, Glencoe, ChemistryDocument9 pagesChapter 5 Assessment, Solution Manual, Electrons in Atoms, Glencoe, Chemistrypumeananda100% (3)

- The Burning Wheel Tests: Procedure GuideDocument3 pagesThe Burning Wheel Tests: Procedure GuideillithidsquidNo ratings yet

- En OGC Catalogue MaxsealDocument32 pagesEn OGC Catalogue MaxsealHai Pham VanNo ratings yet

- Student Exploration: Electron Configuration: 8-27-2005 Joshua Perez-LunaDocument14 pagesStudent Exploration: Electron Configuration: 8-27-2005 Joshua Perez-LunaJoshua Perez-Luna67% (3)

- A Research Paper On DormitoriesDocument5 pagesA Research Paper On DormitoriesNicholas Ivy EscaloNo ratings yet

- Mitutoyo Hardness Tester-Symbols and ChartDocument1 pageMitutoyo Hardness Tester-Symbols and ChartAdithya PrabhasNo ratings yet

- DESBLOQUEADO Synesis Erik Hollnagel 2022Document81 pagesDESBLOQUEADO Synesis Erik Hollnagel 2022Tribu de SSONo ratings yet

- Interior Plains Unit PlanDocument6 pagesInterior Plains Unit Planapi-256482747No ratings yet

- BH05 LB Si JPS SG GalingDocument1 pageBH05 LB Si JPS SG GalingFNo ratings yet

- VS3120 Hardness Comparison Chart 12 2018Document1 pageVS3120 Hardness Comparison Chart 12 2018Emmanuel BonillaNo ratings yet

- Result Sheet 69Document13 pagesResult Sheet 69SM ConsultantsNo ratings yet

- Brinell en Iso 6506 Vickers en Iso 6507 Rockwell en Iso 6508 Knoop en Iso 4545Document1 pageBrinell en Iso 6506 Vickers en Iso 6507 Rockwell en Iso 6508 Knoop en Iso 4545Son NguyenNo ratings yet

- Lifting - Equipment - Matrix1 (Under Constrution)Document1 pageLifting - Equipment - Matrix1 (Under Constrution)PradeepNo ratings yet

- Material Comparison ChartDocument2 pagesMaterial Comparison Chartg_sanchetiNo ratings yet

- Material Comparison ListDocument1 pageMaterial Comparison ListaliextomaNo ratings yet

- Space, Avionics & Defense: CapacitorsDocument5 pagesSpace, Avionics & Defense: CapacitorsChen Chun-LiNo ratings yet

- QAS - ERE 0.09 Bolt Torque Inspection ReportDocument1 pageQAS - ERE 0.09 Bolt Torque Inspection ReportJoanne InciongNo ratings yet

- Welding LOG / Dziennik SpawaniaDocument1 pageWelding LOG / Dziennik SpawaniaarissaNo ratings yet

- Bearing Elements: Series LEL, With Ground RacewaysDocument12 pagesBearing Elements: Series LEL, With Ground RacewaysJezB1234No ratings yet

- 2220 1990 Reff2020Document7 pages2220 1990 Reff2020Anirban DasNo ratings yet

- Telford Test HouseDocument1 pageTelford Test HouseUmesh MishraNo ratings yet

- P843 GEM Poster - JK CiDocument1 pageP843 GEM Poster - JK CiTsubasa OozoraNo ratings yet

- Telford Test HouseDocument1 pageTelford Test HouseUmesh MishraNo ratings yet

- Laboratory Testing Program - CW Sampling UDSDocument2 pagesLaboratory Testing Program - CW Sampling UDSHanif Audina RahmawatiNo ratings yet

- Rs Series: Two Stage Progressive Gas BurnersDocument16 pagesRs Series: Two Stage Progressive Gas Burnersjorge_people891931No ratings yet

- Triaxial Test CoggleDocument1 pageTriaxial Test CoggleAndika PerbawaNo ratings yet

- Chemical Requirments: BilletDocument3 pagesChemical Requirments: BilletRohit VishwakarmaNo ratings yet

- PQR's Material & Planning 27.04.2022 - CopieDocument2 pagesPQR's Material & Planning 27.04.2022 - Copiecsc EXPERTISENo ratings yet

- PipelineDocument1 pagePipelinesebas_vNo ratings yet

- Setting Standards - : The Small Angle GrindersDocument2 pagesSetting Standards - : The Small Angle GrindersPower gamingNo ratings yet

- Axess - Global Reference List - 2021Document8 pagesAxess - Global Reference List - 2021RicardoNo ratings yet

- As Shown: Client: SI ContractorDocument6 pagesAs Shown: Client: SI ContractornurNo ratings yet

- Indicadores Caratula NigataSeikiDocument26 pagesIndicadores Caratula NigataSeikiJuan Pablo Chumba LaraNo ratings yet

- Is 2220-1990 (R.a. 2020)Document7 pagesIs 2220-1990 (R.a. 2020)HARIOM INSTRU-LABSNo ratings yet

- Scorereport 13 1Document2 pagesScorereport 13 1api-663477329No ratings yet

- Piping & Instrumentation DiagramDocument1 pagePiping & Instrumentation DiagramSearch45No ratings yet

- Hardness Conversion Chart 10-20 EUDocument1 pageHardness Conversion Chart 10-20 EUflsin1234No ratings yet

- Reaffirmed 2004Document11 pagesReaffirmed 2004krixotNo ratings yet

- FGHS2655PF Ref FrigidaireDocument2 pagesFGHS2655PF Ref FrigidaireVasti Diaz AguilarNo ratings yet

- Bridge No Bearing Capacity Calculation As Per IS: 6403 and 8009 Bore Hole No P3BH-4 Chaninage: Section-Budhwal-Sitapur 104Document3 pagesBridge No Bearing Capacity Calculation As Per IS: 6403 and 8009 Bore Hole No P3BH-4 Chaninage: Section-Budhwal-Sitapur 104Dileep singhNo ratings yet

- PraxisscoresDocument1 pagePraxisscoresapi-301440975No ratings yet

- Vol-I Part-II Section 5.B.3 1 Technical Investigation Report 487Document1 pageVol-I Part-II Section 5.B.3 1 Technical Investigation Report 487mayank dixitNo ratings yet

- SLD For CPP Metering SystemDocument1 pageSLD For CPP Metering SystemJagadeesh rNo ratings yet

- YSI 44902 ThermistorDocument3 pagesYSI 44902 Thermistoranish_1No ratings yet

- Tmpe2 Ev Er20Document1 pageTmpe2 Ev Er20Marko BradvicaNo ratings yet

- RCC Slab Bridge Reconstruction 1X8.0 at 14+495-GADDocument1 pageRCC Slab Bridge Reconstruction 1X8.0 at 14+495-GADShivam SharmaNo ratings yet

- 003 LGF Roof Plan A0 Unit 6 Rev CDocument1 page003 LGF Roof Plan A0 Unit 6 Rev CGeorge K'OpiyoNo ratings yet

- XLP Pre L15 WL15P51Document2 pagesXLP Pre L15 WL15P51Aria NickbakhtNo ratings yet

- QAS - ERE 0.08 Beam Erection Daily ReportDocument1 pageQAS - ERE 0.08 Beam Erection Daily ReportJoanne InciongNo ratings yet

- Renr6449renr6449-06 SisDocument6 pagesRenr6449renr6449-06 SisAntonioNo ratings yet

- Form Tagihan Trisula.Document41 pagesForm Tagihan Trisula.tomy ramaNo ratings yet

- 9946Z - 0657-SP-SL-DE-C-G77-451-P3 - Private Construction Details (Sheet 2 of 2)Document1 page9946Z - 0657-SP-SL-DE-C-G77-451-P3 - Private Construction Details (Sheet 2 of 2)jmdavies.isNo ratings yet

- Projective Geometric Algebra: Norms Binary Operations Transformation GroupsDocument1 pageProjective Geometric Algebra: Norms Binary Operations Transformation GroupsKrutarth PatelNo ratings yet

- QAS - ERE 0.04 Pedestal Inspection ReportDocument1 pageQAS - ERE 0.04 Pedestal Inspection ReportJoanne InciongNo ratings yet

- SucsDocument1 pageSucsErick Nahum Vasquez AlemanNo ratings yet

- Level, M S.P.T, N Rock Cores Grain Size Analysis Atterberg Limits Shear ParameterDocument1 pageLevel, M S.P.T, N Rock Cores Grain Size Analysis Atterberg Limits Shear Parameternandu523No ratings yet

- Praxis Scores-2-2Document2 pagesPraxis Scores-2-2api-488497401No ratings yet

- Self Awareness and Self Management: NSTP 1Document7 pagesSelf Awareness and Self Management: NSTP 1Fritzgerald LanguidoNo ratings yet

- Example of Presentation Planning Document 1uf6cq0Document2 pagesExample of Presentation Planning Document 1uf6cq0Wilson MorenoNo ratings yet

- CS221 - Artificial Intelligence - Search - 4 Dynamic ProgrammingDocument23 pagesCS221 - Artificial Intelligence - Search - 4 Dynamic ProgrammingArdiansyah Mochamad NugrahaNo ratings yet

- Definition, Scope and Nature of EconomicsDocument29 pagesDefinition, Scope and Nature of EconomicsShyam Sunder BudhwarNo ratings yet

- Question 1: As Shown in Figure 1. A 6-Pole, Long-Shunt Lap-Wound CompoundDocument4 pagesQuestion 1: As Shown in Figure 1. A 6-Pole, Long-Shunt Lap-Wound Compoundالموعظة الحسنه chanelNo ratings yet

- Guide For H Nmr-60 MHZ Anasazi Analysis: Preparation of SampleDocument7 pagesGuide For H Nmr-60 MHZ Anasazi Analysis: Preparation of Sampleconker4No ratings yet

- 107 01 Covers and Side Doors A SideDocument38 pages107 01 Covers and Side Doors A Sideben vervuurtNo ratings yet

- JMPGuitars 18 Watt Tremolo TMB Reverb LayoutDocument1 pageJMPGuitars 18 Watt Tremolo TMB Reverb LayoutRenan Franzon GoettenNo ratings yet

- MS Y7 Spelling Bee Memo & List 21 22Document9 pagesMS Y7 Spelling Bee Memo & List 21 22Muhammad Akbar SaniNo ratings yet

- Entrepreneurial BehaviourDocument16 pagesEntrepreneurial Behaviournonalyn tomboconNo ratings yet

- El Nido RW 33 Headwind 1120 + CLWDocument2 pagesEl Nido RW 33 Headwind 1120 + CLWRanny LomibaoNo ratings yet

- Labnet MultiGene Manual PDFDocument42 pagesLabnet MultiGene Manual PDFcuma mencobaNo ratings yet

- Adsa Ka SyllabusDocument3 pagesAdsa Ka SyllabusHacker RanjanNo ratings yet

- Engineering Properties (Al O) : 94% Aluminum Oxide Mechanical Units of Measure SI/Metric (Imperial)Document7 pagesEngineering Properties (Al O) : 94% Aluminum Oxide Mechanical Units of Measure SI/Metric (Imperial)Hendy SetiawanNo ratings yet

- Science 8: Learning Activity SheetDocument9 pagesScience 8: Learning Activity SheetVan Amiel CovitaNo ratings yet

- 1 final-LESSON-1-U1-Humanities-and-Arts-in-the-Western-Concept-dallyDocument10 pages1 final-LESSON-1-U1-Humanities-and-Arts-in-the-Western-Concept-dallyVilla JibbNo ratings yet

- Mechatronics Course PlanDocument3 pagesMechatronics Course PlanMohammad Faraz AkhterNo ratings yet

- A Presentation On Organizational Change ModelDocument4 pagesA Presentation On Organizational Change ModelSandeepHacksNo ratings yet

- ZEOS-AS ManualDocument2 pagesZEOS-AS Manualrss1311No ratings yet

- Recruitment and SelectionDocument50 pagesRecruitment and SelectionAmrita BhatNo ratings yet

- En 10143-1993Document7 pagesEn 10143-1993Eduardo TeixeiraNo ratings yet

- M 02 0001Document3 pagesM 02 0001Miguel ruizNo ratings yet

- Lesson 2 Principles of Cooperative ConversationDocument9 pagesLesson 2 Principles of Cooperative Conversationdelilah o balladNo ratings yet

- ECON 304 Course ContentDocument2 pagesECON 304 Course ContentAanand JhaNo ratings yet

- Strain GaugeDocument7 pagesStrain GaugefahadarizkiNo ratings yet