Professional Documents

Culture Documents

Find Sources:) : Rotary Steerable System

Uploaded by

Patou PatriceOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Find Sources:) : Rotary Steerable System

Uploaded by

Patou PatriceCopyright:

Available Formats

Rotary steerable system

From Wikipedia, the free encyclopedia

Jump to navigation Jump to search

This article needs additional citations for verification. Please help improve this

article by adding citations to reliable sources. Unsourced material may be challenged

and removed.

Find sources: "Rotary steerable system" – news · newspapers · books · scholar ·

JSTOR (December 2013) (Learn how and when to remove this template message)

A rotary steerable system (RSS) is a form of drilling technology used in directional drilling.

It employs the use of specialized downhole equipment to replace conventional directional

tools such as mud motors. They are generally programmed by the measurement while drilling

(MWD) engineer or directional driller who transmits commands using surface equipment

(typically using either pressure fluctuations in the mud column or variations in the drill string

rotation) which the tool responds to, and gradually steers into the desired direction. In other

words, a tool designed to drill directionally with continuous rotation from the surface,

eliminating the need to "slide" a mud motor.

The first known patent application is from Christopher G. Cross in 1873 for "Drills for Boring

Artesian Wells",[1] followed in 1884 by the brothers Morris and Clarence Baker for a

"Machine for Operating Drills"[2]

The methods used to direct the well path fall into two broad categories, these being “push-the-

bit” or “point-the-bit”. Push-the-bit tools use pads on the outside of the tool which press

against the well bore thereby causing the bit to press on the opposite side causing a direction

change. Point-the-bit technologies cause the direction of the bit to change relative to the rest

of the tool by bending the main shaft running through it. The latter require some kind of non-

rotating housing or reference housing in order to create this deflection within the shaft.

The advantages of this technology are many for both main groups of users: geoscientists and

drillers. Continuous rotation of the drill string allows for improved transportation of drilled

cuttings to the surface resulting in better hydraulic performance, better weight transfer for the

same reason allows a more complex bore to be drilled, and reduced well bore tortuosity due to

utilizing a more steady steering model. The well geometry therefore is less aggressive and the

wellbore (wall of the well) is smoother than those drilled with a motor. This last benefit

concerns geoscientists, because better measurements of the properties of the formation can be

obtained, and the drillers, because the well casing or production string can be more easily run

to the bottom of the hole.

Système rotatif orientable

Un article de Wikipédia, l'encyclopédie libre

Aller à la navigation Aller à la recherche

Cet article nécessite des sources supplémentaires. Aidez-nous à améliorer cet article en

ajoutant des citations à des sources fiables. Le matériel non sourcé peut être contesté et

supprimé.

Rechercher des sources: "Système rotatif orientable" - actualités • journaux • livres •

universitaire • JSTOR (décembre 2013) (découvrez comment et quand supprimer ce modèle

de message)

Un système rotatif orientable (RSS) est une forme de technologie de forage utilisée dans le

forage directionnel. Il utilise des équipements de fond de puits spécialisés pour remplacer les

outils directionnels conventionnels tels que les moteurs à boue. Ils sont généralement

programmés par l'ingénieur de mesure pendant le forage (MWD) ou le foreur directionnel qui

transmet les commandes à l'aide d'un équipement de surface (généralement en utilisant soit

des fluctuations de pression dans la colonne de boue soit des variations de la rotation du train

de tiges) auxquelles l'outil réagit et se dirige progressivement vers la direction souhaitée. En

d'autres termes, un outil conçu pour forer directionnellement avec une rotation continue à

partir de la surface, éliminant le besoin de "faire glisser" un moteur à boue.

La première demande de brevet connue est de Christopher G. Cross en 1873 pour "Forages

pour forer des puits artésiens", [1] suivie en 1884 par les frères Morris et Clarence Baker pour

une "Machine for Operating Drills" [2]

Les méthodes utilisées pour diriger le chemin du puits se divisent en deux grandes catégories,

à savoir «pousser le bit» ou «pointer le bit». Les outils à pousser utilisent des tampons à

l'extérieur de l'outil qui s'appuient contre le puits de forage, ce qui oblige le foret à appuyer

sur le côté opposé, provoquant un changement de direction. Les technologies de pointe

entraînent un changement de direction du trépan par rapport au reste de l'outil en courbant

l'arbre principal qui le traverse. Ces derniers nécessitent une sorte de boîtier non rotatif ou de

référence afin de créer cette déviation à l'intérieur de l'arbre.

Les avantages de cette technologie sont nombreux pour les deux principaux groupes

d'utilisateurs: géoscientifiques et foreurs. La rotation continue du train de tiges permet un

meilleur transport des déblais forés vers la surface, ce qui se traduit par de meilleures

performances hydrauliques, un meilleur transfert de poids pour la même raison permet de

forer un alésage plus complexe et de réduire la tortuosité des alésages grâce à l'utilisation

d'une direction plus stable modèle. La géométrie du puits est donc moins agressive et le puits

de forage (paroi du puits) est plus lisse que ceux forés avec un moteur. Ce dernier avantage

concerne les géoscientifiques, car de meilleures mesures des propriétés de la formation

peuvent être obtenues, et les foreurs, car le tubage du puits ou la chaîne de production peut

être plus facilement acheminé jusqu'au fond du trou.

You might also like

- Turning and Boring A specialized treatise for machinists, students in the industrial and engineering schools, and apprentices, on turning and boring methods, etc.From EverandTurning and Boring A specialized treatise for machinists, students in the industrial and engineering schools, and apprentices, on turning and boring methods, etc.No ratings yet

- Coiled Tubing Operations at a Glance: What Do You Know About Coiled Tubing Operations!From EverandCoiled Tubing Operations at a Glance: What Do You Know About Coiled Tubing Operations!Rating: 5 out of 5 stars5/5 (2)

- Defining Dir Drill - DesbloqueadoDocument2 pagesDefining Dir Drill - DesbloqueadoArturo OlivaNo ratings yet

- The Art of Controlling Wellbore Trajectory: Kate MantleDocument2 pagesThe Art of Controlling Wellbore Trajectory: Kate MantleMonica Tarqui ChuraNo ratings yet

- Prospects For The Use of Technology of Rotary Steerable Systems For The Directional DrillingDocument7 pagesProspects For The Use of Technology of Rotary Steerable Systems For The Directional DrillingAl-Shargabi MohaNo ratings yet

- Project Report 360 Degree Drilling MachineDocument11 pagesProject Report 360 Degree Drilling MachineSumit Bijwe80% (5)

- Lecture 5 Rotary Steeering MotorsDocument11 pagesLecture 5 Rotary Steeering MotorsAKSHAY SHEKHAWATNo ratings yet

- A Drill Is A Tool Fitted With A Cutting Tool Attachment or Driving Tool AttachmentDocument5 pagesA Drill Is A Tool Fitted With A Cutting Tool Attachment or Driving Tool Attachmentsujit_ranjanNo ratings yet

- Directional Drilling HistoryDocument7 pagesDirectional Drilling Historyhjdb2014100% (2)

- Mechanised Shaft SinkingDocument12 pagesMechanised Shaft Sinkingsauravsuman100% (2)

- Assignment-2 Topic: Rotary Steerable System (RSS) Name: Dhrumil Savalia Roll No: 17BPE025Document4 pagesAssignment-2 Topic: Rotary Steerable System (RSS) Name: Dhrumil Savalia Roll No: 17BPE025dhrumil savaliaNo ratings yet

- Machine Tools Lab ManualDocument32 pagesMachine Tools Lab ManualPhani Gurijala100% (2)

- Torque PDFDocument7 pagesTorque PDFSumanth Reddy100% (1)

- Introduction of Directional Drilling in Oil & Gas Indutry - WikipediaDocument5 pagesIntroduction of Directional Drilling in Oil & Gas Indutry - WikipediaFaiz AhmadNo ratings yet

- The Best of Both Worlds-A Hybrid Rotary Steerable System: Oklahoma City, Oklahoma, USADocument9 pagesThe Best of Both Worlds-A Hybrid Rotary Steerable System: Oklahoma City, Oklahoma, USAStefany Jimenez MendozaNo ratings yet

- Cbe-241rev Quad Processing MachineDocument12 pagesCbe-241rev Quad Processing MachineVigneshMurugesh ANo ratings yet

- Analysis of Distortion Mechanisms Used in Rotary Steerable SystemsDocument16 pagesAnalysis of Distortion Mechanisms Used in Rotary Steerable SystemsEclipse ShuNo ratings yet

- A Dissertation Report On "Hydraulic System"Document15 pagesA Dissertation Report On "Hydraulic System"hunny280889No ratings yet

- Drilling MachineDocument28 pagesDrilling Machineultimatestar1571No ratings yet

- 3 - Drilling EngineeringDocument118 pages3 - Drilling EngineeringNelson Frendika Yudha100% (4)

- 04 Hybrid RotaryDocument9 pages04 Hybrid RotaryElizabethMnsgNo ratings yet

- Ijeta V5i2p53 PDFDocument6 pagesIjeta V5i2p53 PDFRaj TysonNo ratings yet

- Dual Acting ShaperDocument30 pagesDual Acting ShaperAbhijeet NaikNo ratings yet

- Multi Spindle Drilling Machine Project File - CompressDocument28 pagesMulti Spindle Drilling Machine Project File - CompressSidhesh KalangutkarNo ratings yet

- General Purpose Machine Tools: Version 2 ME, IIT KharagpurDocument16 pagesGeneral Purpose Machine Tools: Version 2 ME, IIT KharagpurkdsahooNo ratings yet

- Bucket Wheel ExcavatorDocument2 pagesBucket Wheel ExcavatorRezaNo ratings yet

- Horizontal Directional Drilling New EraDocument8 pagesHorizontal Directional Drilling New EraMauricio CarestiaNo ratings yet

- Ijett V10P331 PDFDocument6 pagesIjett V10P331 PDFkalaiNo ratings yet

- Drilling Lectures BU 1Document32 pagesDrilling Lectures BU 1Talha Butt100% (1)

- Well InterventionDocument21 pagesWell InterventionCito Ali100% (1)

- Turning - Wikipedia, The Free EncyclopediaDocument6 pagesTurning - Wikipedia, The Free EncyclopediaKhateeb Ul Islam QadriNo ratings yet

- Semana 3 Ingeniería de PozosDocument40 pagesSemana 3 Ingeniería de PozospepeNo ratings yet

- Construction: Lathes Machining Metals Plastics Jargon Machine Tools Rotating Linear Tool Bits Drill BitsDocument8 pagesConstruction: Lathes Machining Metals Plastics Jargon Machine Tools Rotating Linear Tool Bits Drill Bitsviruz2_09No ratings yet

- I Sem Time TableDocument12 pagesI Sem Time TablepriyankarNo ratings yet

- MSJF Mod-1Document20 pagesMSJF Mod-1abithek03No ratings yet

- Drilling RigsDocument18 pagesDrilling RigsegyinspectoryahooNo ratings yet

- TurningDocument6 pagesTurningShivshankar Singh0% (1)

- 360 Degree Flexible Drilling Machine Ed Project ReviewDocument15 pages360 Degree Flexible Drilling Machine Ed Project ReviewAbdul mujeeb25% (4)

- Power Point PersentationDocument16 pagesPower Point PersentationMD AFSHANNo ratings yet

- Double Acting Shapper Too LDocument22 pagesDouble Acting Shapper Too LGopuNo ratings yet

- DV09PUB1 Study GuideDocument5 pagesDV09PUB1 Study Guidesbbu agraNo ratings yet

- An Operational Comparison of Push-The-Bit Rotary Steerable ToolsDocument12 pagesAn Operational Comparison of Push-The-Bit Rotary Steerable ToolsJosh SabimanNo ratings yet

- ALL Experiments MT-2Document16 pagesALL Experiments MT-2rahulyadav9944No ratings yet

- LatheDocument76 pagesLathebmm16957No ratings yet

- Design and Fabrication Mini Lathe MachineDocument17 pagesDesign and Fabrication Mini Lathe MachineBrij Bhushan Monu86% (7)

- Basic Drilling EngineeringDocument26 pagesBasic Drilling EngineeringBinh ChuNo ratings yet

- Cte Unit-5 NotesDocument34 pagesCte Unit-5 NotesLokesh MeenaNo ratings yet

- Basic Drilling EngineeringDocument26 pagesBasic Drilling EngineeringbhuvanchaudhariNo ratings yet

- Basics of Milling Machine and Its RigidityDocument9 pagesBasics of Milling Machine and Its RigidityshubhamNo ratings yet

- Design and Fabrication of 360 Degree Flexible Drilling MachineDocument6 pagesDesign and Fabrication of 360 Degree Flexible Drilling MachineMark RoyNo ratings yet

- Lathe, Drilling MachineDocument42 pagesLathe, Drilling MachineSaroj100% (1)

- Performance Comparison Analysis Between RSS and Conventional Mud Motor in Mavvar FieldDocument5 pagesPerformance Comparison Analysis Between RSS and Conventional Mud Motor in Mavvar FieldM. Fadhli Cesar KNo ratings yet

- Heavy Earth Moving MachinaryDocument34 pagesHeavy Earth Moving MachinaryMAZHAR ALAMNo ratings yet

- 18 Kinematic System and Operations of Drilling MachinesDocument16 pages18 Kinematic System and Operations of Drilling MachinesPRASAD326100% (4)

- Milling (Machining) - WikipediaDocument102 pagesMilling (Machining) - WikipediaQuelton NgulubeNo ratings yet

- How to Run a Lathe - Volume I (Edition 43) The Care and Operation of a Screw-Cutting LatheFrom EverandHow to Run a Lathe - Volume I (Edition 43) The Care and Operation of a Screw-Cutting LatheRating: 4.5 out of 5 stars4.5/5 (2)

- Steam Turbines A Book of Instruction for the Adjustment and Operation of the Principal Types of this Class of Prime MoversFrom EverandSteam Turbines A Book of Instruction for the Adjustment and Operation of the Principal Types of this Class of Prime MoversRating: 5 out of 5 stars5/5 (2)

- Fundamentals of Horizontal Wellbore Cleanout: Theory and Applications of Rotary Jetting TechnologyFrom EverandFundamentals of Horizontal Wellbore Cleanout: Theory and Applications of Rotary Jetting TechnologyNo ratings yet

- Wood Turning - The Lathe and Its Accessories, Tools, Turning Between Centres Face-Plate Work, Boring, PolishingFrom EverandWood Turning - The Lathe and Its Accessories, Tools, Turning Between Centres Face-Plate Work, Boring, PolishingNo ratings yet

- Traditional Toolmaking: The Classic Treatise on Lapping, Threading, Precision Measurements, and General ToolmakingFrom EverandTraditional Toolmaking: The Classic Treatise on Lapping, Threading, Precision Measurements, and General ToolmakingRating: 5 out of 5 stars5/5 (2)

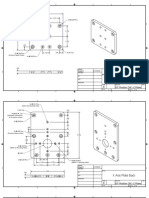

- Multi Technical Features DrawingsDocument2 pagesMulti Technical Features DrawingsPatou PatriceNo ratings yet

- Slim Technical Features DrawingsDocument2 pagesSlim Technical Features DrawingsPatou PatriceNo ratings yet

- Cc15-24Xxsxx-E, Cc30-24Xxsxx-E Series Instruction Manual: Tdk-LambdaDocument11 pagesCc15-24Xxsxx-E, Cc30-24Xxsxx-E Series Instruction Manual: Tdk-LambdaPatou PatriceNo ratings yet

- Enclosure - CR 30-X - Drawer UnitDocument11 pagesEnclosure - CR 30-X - Drawer UnitPatou PatriceNo ratings yet

- Reference and Diagrams - All MotorsDocument1 pageReference and Diagrams - All MotorsPatou PatriceNo ratings yet

- General Schematic - CR30-XDocument9 pagesGeneral Schematic - CR30-XPatou PatriceNo ratings yet

- Enclosure - CR 30-X - Drawer Adjustment ToolDocument11 pagesEnclosure - CR 30-X - Drawer Adjustment ToolPatou PatriceNo ratings yet

- Digital X-Ray Imaging System User Manual - V4.1Document35 pagesDigital X-Ray Imaging System User Manual - V4.1Patou PatriceNo ratings yet

- X-Ray Tube Assembly Installation Manual 133228-000Document64 pagesX-Ray Tube Assembly Installation Manual 133228-000Patou PatriceNo ratings yet

- E-Com Droc User ManualDocument91 pagesE-Com Droc User ManualPatou PatriceNo ratings yet

- Drillstring & BHA Design: Habiburrohman AbdullahDocument36 pagesDrillstring & BHA Design: Habiburrohman AbdullahPatou PatriceNo ratings yet

- Telescope: More Data, Delivered FasterDocument3 pagesTelescope: More Data, Delivered FasterPatou PatriceNo ratings yet

- Drilling Jar: General FeaturesDocument2 pagesDrilling Jar: General FeaturesPatou PatriceNo ratings yet

- X Axis Plate Front: DIY Modular CNC v2 Plates BDocument5 pagesX Axis Plate Front: DIY Modular CNC v2 Plates BDani Hp100% (1)

- The Complete Guide To Polyurethane PUR Hot Melt AdhesivesDocument3 pagesThe Complete Guide To Polyurethane PUR Hot Melt AdhesivesCarlotaNo ratings yet

- Johnnie Coats USADocument2 pagesJohnnie Coats USAPhong AnhNo ratings yet

- Tube Hone Tooling and Accessories Selection Guide: Heavy-Duty Push-Tools CatalogDocument50 pagesTube Hone Tooling and Accessories Selection Guide: Heavy-Duty Push-Tools CatalogEduardoCastilloNo ratings yet

- Total Tools and EquipmentDocument5 pagesTotal Tools and EquipmentFaisalNo ratings yet

- Quantity Survey Methods in Buildings: by V.R.K.MurtyDocument101 pagesQuantity Survey Methods in Buildings: by V.R.K.MurtyRatnesh PatelNo ratings yet

- By Guido Henn: (Translation by Brian Anderson)Document102 pagesBy Guido Henn: (Translation by Brian Anderson)jose cuauhtemoc mendoza torresNo ratings yet

- Daftar PustakaDocument3 pagesDaftar PustakaAnonymous UXu3EGRNo ratings yet

- BLADERev.0-2020!09!14 - KOR Orthopaedic Saw BladesDocument20 pagesBLADERev.0-2020!09!14 - KOR Orthopaedic Saw Blades오세운No ratings yet

- CNC Bits Buying Guide: C08 C15 SS17 SF17 SB17Document9 pagesCNC Bits Buying Guide: C08 C15 SS17 SF17 SB17Sandro AlcantaraNo ratings yet

- Ecpn 3 111Document135 pagesEcpn 3 111Sitotaw Alemu100% (2)

- Module 3Document22 pagesModule 3Krizel WardeNo ratings yet

- Un Shaft Drawing - Final PDFDocument1 pageUn Shaft Drawing - Final PDFMark Paul EsguerraNo ratings yet

- Catalogue Polishing AbrasivesDocument12 pagesCatalogue Polishing AbrasivesMuhammad ShafiqueNo ratings yet

- Ghorahi Material Purchase DetailsDocument9 pagesGhorahi Material Purchase Detailsbooks2horizonNo ratings yet

- Itemstockcost ItemstockcostDocument12 pagesItemstockcost ItemstockcostVignesh SNo ratings yet

- Machine Tools WorkshopDocument4 pagesMachine Tools WorkshopJuan RuizNo ratings yet

- Coconut Husk Particle BoardDocument1 pageCoconut Husk Particle BoardKiran KumarNo ratings yet

- Milling Machine Definition Parts Types Operations With PDFDocument11 pagesMilling Machine Definition Parts Types Operations With PDFDark AceNo ratings yet

- MP Tools Professional Bench GrinderDocument2 pagesMP Tools Professional Bench GrinderJulian CadenaNo ratings yet

- Call/Wa 0811-30-8797 Harga Mesin CNC Router Mini YogyakartaDocument9 pagesCall/Wa 0811-30-8797 Harga Mesin CNC Router Mini Yogyakartaharga mesin cnc terbaru malangNo ratings yet

- DJJ40142. Grinding ReportDocument14 pagesDJJ40142. Grinding ReportMira Amira100% (1)

- Brother BAS-311F-0, - 311F-L, - 326F-0Document148 pagesBrother BAS-311F-0, - 311F-L, - 326F-0Nabil ElrhalmiNo ratings yet

- CAPO & CAPO Lite TDS-01Document6 pagesCAPO & CAPO Lite TDS-01HAMZA RASHEEDNo ratings yet

- UOW - Lecture 1-Safety in WorkshopDocument5 pagesUOW - Lecture 1-Safety in WorkshopVinnoth SrikumarNo ratings yet

- SSC SA-7374 Idle Gear B Engine WARRANTYDocument1 pageSSC SA-7374 Idle Gear B Engine WARRANTYEngineering ProductionNo ratings yet

- LAB REPORT of Filling OperationDocument4 pagesLAB REPORT of Filling OperationAhtisham AmjadNo ratings yet

- Tic Tac Toe: Step 1: Skill 1 - Mark The Lines Using A Ruler and PencilDocument4 pagesTic Tac Toe: Step 1: Skill 1 - Mark The Lines Using A Ruler and PencilRod HyattNo ratings yet

- Beam Engine Mechanism Powered Circular Sawing Machine ReportDocument34 pagesBeam Engine Mechanism Powered Circular Sawing Machine ReportSanjay CrNo ratings yet

- Esr 1040 Boise CascadeDocument8 pagesEsr 1040 Boise CascademurdicksNo ratings yet