Professional Documents

Culture Documents

Ontwerpen Van Schroefverbindingen

Uploaded by

ricktmg0 ratings0% found this document useful (0 votes)

10 views17 pagesOntwerpen Van Schroefverbindingen

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentOntwerpen Van Schroefverbindingen

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

10 views17 pagesOntwerpen Van Schroefverbindingen

Uploaded by

ricktmgOntwerpen Van Schroefverbindingen

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 17

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

Ontwerpen op Bedrijfszekerheid

Dr.ir. Anton van Beek

Versie: dec 2004

1.0 INTRODUCTIE

Schroeven, bouten en draadeinden zijn de meest toegepaste machine

onderdelen in de werktuigbouw. Schroeven worden anders dan bouten, in

het hart van de kop aangedraaid. Denk aan de cilinderkopschroef met

sleufkop, kruiskop en de schroef met binnenzeskant. Afhankelijk van de

toepassing wordt verder onderscheid gemaakt tussen

bevestigingsschroeven, bewegingsschroeven en stelschroeven. Omdat in

elke machine zeer veel schroefverbindingen worden toegepast en het falen

van een enkele schroefverbinding tot uitval en grote schade kan leiden

worden hoge eisen gesteld aan de kwaliteit van de schroefverbinding.

Dit hoofdstuk is beperkt tot het ontwerpen van betrouwbare

schroefverbindingen. Bekende faalmechanismen van schroeverbindingen

zijn: loswerken tijdens bedrijf, taaie geweldbreuk, brosse breuk,

vermoeiingsbreuk en afschuiving van de schroefdraad.

2 Hoofdstuk 1 Ontwerpen van schroefverbindingen

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

Trefwoordenlijst:

Aanduiding schroefdraad . . . . . . . . . . . . . . 3

Aanhaalmoment . . . . . . . . . . . . . . . . . . . . . 5

Afschuifsterkte . . . . . . . . . . . . . . . . . . . . . 14

anti-vreet additieven . . . . . . . . . . . . . . . . . 15

basisprofiel . . . . . . . . . . . . . . . . . . . . . . . . . 3

Bedrijfslast . . . . . . . . . . . . . . . . . . . . . . . . . 9

bevestigingsschroeven . . . . . . . . . . . . . . . . 1

Diameter spanningsdoorsnede . . . . . . . . . . 3

Draagvlakwrijvingsmoment . . . . . . . . . . . 5

ductiele materialen . . . . . . . . . . . . . . . . . . . 6

Dynamische belasting . . . . . . . . . . . . . . . 11

equivalente trekspanning . . . . . . . . . . . . . . 6

faalmechanismen . . . . . . . . . . . . . . . . . . . . 1

falen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

fijn schroefdraad . . . . . . . . . . . . . . . . . . . . 6

Flankdiameter . . . . . . . . . . . . . . . . . . . . . . 3

galling . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

geweldbreuk . . . . . . . . . . . . . . . . . . . . . . . 11

inzetdraad . . . . . . . . . . . . . . . . . . . . . . . . . 15

Kerndiameter . . . . . . . . . . . . . . . . . . . . . . . 3

Koud vreten . . . . . . . . . . . . . . . . . . . . . . . 15

losdraaien . . . . . . . . . . . . . . . . . . . . . . . . . . 6

Maximum aanhaalmoment . . . . . . . . . . . . . 6

maximum voorspankracht . . . . . . . . . . . . . 6

Mechanische eigenschappen . . . . . . . . . . . 4

metrisch fijn schroefdraad . . . . . . . . . . . . . 6

moerhoogte . . . . . . . . . . . . . . . . . . . . . . . 14

Optimale voorspankracht . . . . . . . . . . . . . . 9

plastische deformatie . . . . . . . . . . . . . . . . . 6

roestvrijstaal . . . . . . . . . . . . . . . . . . . . . . . 15

Schroefdraadafschuifsterkte . . . . . . . . . . . 14

schroefdraadlengte . . . . . . . . . . . . . . . . . . 14

Schroefmoment . . . . . . . . . . . . . . . . . . . . . 5

Schroeven . . . . . . . . . . . . . . . . . . . . . . . . . . 1

seizure . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Smith diagram . . . . . . . . . . . . . . . . . . . . . 12

Spanningsdoorsnede . . . . . . . . . . . . . . . . . 3

Spoedhoek . . . . . . . . . . . . . . . . . . . . . . . . . 3

tapgaten . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Toelaatbare schuifspanning . . . . . . . . . . . 14

torsiespanning . . . . . . . . . . . . . . . . . . . . . . 6

Vermoeiingssterkte . . . . . . . . . . . . . . . . . 11

Vermoeiingstrerktediagrammen . . . . . . . . 12

vlaktedruk . . . . . . . . . . . . . . . . . . . . . . . . 15

vormveranderingsenergie (VEH) . . . . . 6, 14

VSD volgens Smith . . . . . . . . . . . . . . . . . 12

weerstandsmoment . . . . . . . . . . . . . . . . . . . 6

Whlerkromme . . . . . . . . . . . . . . . . . . . . 11

wrijvingscofficint . . . . . . . . . . . . . . . . . . 7

wrijvingshoek . . . . . . . . . . . . . . . . . . . . . . . 5

zelf remmend . . . . . . . . . . . . . . . . . . . . . . . 6

Hoofdstuk 1 Ontwerpen op bedrijfszekerheid 3

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

Figuur 1.2 Profiel metrische schroefdraad (ISO 68-1)

1.1 ONTWERPEN VAN SCHROEFVERBINDINGEN

1.1.1 Metrische schroefdraad

Aanduiding schroefdraad: De notatie ISO 4014 - M12 x 80 - 8.8 geeft aan dat dit een schroef

betreft met een metrische schroefdraad, met een buitendiameter d=12mm, een lengte onder de

schroefkop van 80mm en een staalkwaliteit met een minimale treksterkte van 8@100 = 800MPa en

eL

een onderste vloeigrens R of 0.2%-rekgrens 0.8@800=640MPa. Indien de spoed niet wordt

vermeld dan geld de grove spoed, in dit geval P=1.75mm (Tabel 2). Voor een metrische

fijnschroefdraad is de aanduiding M12 x 1.25 x 80 waarin de spoed P=1.25mm bedraagt. De

andere nominale maten van de schroefdraad kunnen volgens ISO 68 van de spoed P en de

diameter d, D worden afgeleid (Tabel 1).

De staalkwaliteit staat ook altijd op de kop van de bout of schroef aangegeven (Calculator 1.1).

Bij moeren wordt alleen de minimale treksterkte aangegeven, M12 - 8. Een schroef in combinatie

met een standaard moer (moerhoogte 0.8d) met dezelfde minimale treksterkte is, gemeten volgens

ISO 898-2, is belastbaar tot de treksterkte van de schroef.

Tabel 1: Nominale maten metrische schroefdraad.

D

d

2

D

2

d

1

D

1

d

H

P

3

d

0

d

s

A

n

Buitendiameter binnendraad basisprofiel

Buitendiameter buitendraad basisprofiel

Flankdiameter binnendraad basisprofiel

Flankdiameter buitendraad basisprofiel

Kerndiameter binnendraad basisprofiel

Kerndiameter buitendraad basisprofiel

Hoogte profieldriehoek

Spoed

Kerndiameter buitendraad

Diameter spanningsdoorsnede

Spanningsdoorsnede

Spoedhoek

D = d

d = D

2

D = D - 2 x 3/8 H = D - 0.64952 P

2

d = d - 2 x 3/8 H = d - 0.64952 P

1

D = D - 2 x 5/8 H = D - 1.08253 P

1

d = d - 2 x 5/8 H = d - 1.08253 P

H = %3 P = 0.86603 P

3 1

d = d - H/6 = d - 1.22687 P

0 2 3

d =(d +d )/2

s 0

A =(B/4)d

2

2

n=atan(P/Bd )

4 Hoofdstuk 1 Ontwerpen van schroefverbindingen

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

Tabel 2: Spoed van metrische grof en metrisch fijn schoefdraad volgens ISO 262

Grof P Grof P Fijn Fijn

M1

M1.2

M1.6

M2

M2.5

M3

M4

M5

M6

M8

M10

0.25

0.25

0.35

0.4

0.45

0.5

0.7

0.8

1

1.25

1.5

M12

M16

M20

M24

M30

M36

M42

M48

M56

M64

1.75

2

2.5

3

3.5

4

4.5

5

5.5

6

M8x1

M10x1

M10x1.25

M12x1.25

M12x1.5

M16x1.5

M20x1.5

M20x2

M24x2

M30x2

M36x3

M42x3

M48x3

M56x4

M64x4

Mechanische eigenschappen: De mechanische eigenschappen van bouten, schoeven en

tapeinden vervaardigd van koolstofstaal en gelegeerd staal zijn beschreven in ISO 898-1, voor

moeren in ISO 898-2, voor roestvaststaal ISO 3506. In deze normen staan ook de

proefbelastingen, de hardheid en de mechanische eigenschappen bij verhoogde temperatuur

beschreven.

Tabel 3: Selectie van mechanische eigenschappen volgens ISO 891-1

strekteklasse 3.6 4.6 4.8 5.6 5.8 6.8 8.8 9.8 10.9 12.9

Rm nom

min

max

300

330

400

400

400

500

400

420

600

500

500

700

500

520

700

600

600

800

800

800

1000

900

900

1000

1000

1040

1200

1200

1220

1400

eL

R

p0.2

R

min

min

190

-

240

-

340

-

300

-

420

-

480

-

-

640

-

720

-

940

-

1100

breukrek % 25 22 - 20 - - 12 10 9 8

HB

HRB

HRC

min

min

min

90

52

-

114

67

-

124

71

-

147

79

-

152

82

-

181

89

-

238

-

22

276

-

28

304

-

32

366

-

39

eL

De sterkteklasse 8.8 en hoger vertonen geen duidelijke vloeigrens R zodat de 0.2%-rekgrens is

p0.2

gemeten. In het vervolg wordt als algemene notatie R gehanteerd.

In de werktuigbouw is de sterkteklasse 8.8 en hoger het meest toegepast. De effectieve treksterkte

van een schroef met sterkteklasse 8.8 mag volgens ISO 891 liggen tussen de 800 en 1000 MPa.

Hierdoor zal de 0.2%-rekgrens wanneer deze 80% van de treksterkte bedraagt liggen tussen 640

en 800 MPa.

Hoofdstuk 1 Ontwerpen op bedrijfszekerheid 5

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

Figuur 1.3 Krachten die op de schroefdraad werken.

(1.1)

A G

Aanhaalmoment: Het aanhaalmoment (M ) is de som van het schroefmoment (M ) en het

WD

wrijvingsmoment in het draagvlak van de moer (M ).

WD k

Draagvlakwrijvingsmoment (M ): De effectieve diameter d waarop het draagvlak-

WD k w h w h

wrijvingsmoment M aangrijpt kan worden benaderd door d =(d +d )/2 waarin d en d de

buitendiameter respectievelijk de binnendiameter is van het draagvlak. Voor zeskantbouten en

k

cilinderschroeven wordt deze benaderd met d =1.3d waarin d de buitendiameter van de

V

schroefdraad is. Met de voorspankracht F volgt voor het draagvlakwrijvingsmoment:

G

Schroefmoment (M ): Tijdens het aanhalen van de schroefverbinding werkt er op de

V H G H 2

schroefdraadflank naast de voorspankracht F een omtrekskracht F volgens M =F d /2 (Figuur

1.3

H V

a). De resultante van de omtrekskracht F en de voorspankracht F maken evenwicht met de

W

normaalkracht F en de wrijvingskracht F .

H V

Uit de krachtendriehoek volgt voor de benodigde omtrekskracht tijdens het aanhalen F =F

@tan(n+D). Hierin is n de spoedhoek van de schroefdraad en D is de wrijvingshoek die

samenhangt met de wrijvingscoefficient : volgens :=tanD.

Uit figuur 1.3

V

b blijkt dat de voorspankracht F als gevolg van de tophoek van de schroefdraad

V W

resulteert in een normaalkracht F /cos($/2). De wrijvingskracht F die volgt uit het product van

V W V

de wrijvingscofficint : en de normaalkracht F /cos($/2) kan geschreven worden als F = :! F

waarin :!=:/cos($/2)=tan D!. Met de standaard tophoek van metrische schroefdraad $=60 volgt

:!/:=1/cos($/2).1.15. Hieruit blijkt dat de effectieve wrijvingskracht door de tophoek van

60circa 15% hoger is dan met een rechthoekige schroefdraad het geval zou zijn.

6 Hoofdstuk 1 Ontwerpen van schroefverbindingen

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

(1.2)

(1.3)

(1.4)

H V G H 2

Invullen van F =F @tan(n+D!) en D!=arctan(:/cos($/2)) in M =F d /2 levert het benodigde

aanhaalmoment in de schroefdraad:

Bij het losdraaien keert de wrijvingskracht van richting om zodat

G

De schroefdraad is zelf remmend als D!>n. Het moment M is dan negatief wat betekent dat deze

in tegengestelde richting moet worden aangebracht om de schroefverbinding los te draaien. Uit

(1.3) blijkt dat metrisch fijn schroefdraad als gevolg van een kleinere spoedhoek n meer zelf

remmend is. Dit is vooral van belang in autos, vliegtuigen en andere toepassingen waarbij het

lostrillen van de schroefverbinding moet worden voorkomen. Verder wordt metrisch fijn

schroefdraad toegepast wanneer de wanddikte of de dragende schroefdraadlengte kritisch is.

Maximum aanhaalmoment: Bij het aanhalen van de schroefverbinding ontstaat als gevolg van

G

de voorspankracht Fv en het aanhaalmoment M een gecombineerde trek- en torsiespanning in de

spanningsdoorsnede van de schroefdraad. Deze gecombineerde spanning is in een

e

(gelijkwaardige) equivalente trekspanning om te zetten. De equivalente spanning F mag de

p0.2

rekgrens R niet overschrijden. Afhankelijk van de wrijvingscofficint en de daarmee

VM

samenhangende torsiespanning is de maximum voorspankracht F circa 15% beperkt

VM 0.2

(F <0.85F ). De torsiespanning blijkt na het aanhalen van de schroefverbinding door zetting te

relaxeren waardoor deze volledig beschikbaar komt voor de externe bedrijfsbelasting.

In de hypothese voor vormveranderingsenergie (VEH) wordt gesteld dat voor ductiele (taaie)

materialen zoals staal de equivalente trekspanning volgt uit de gecombineerde trek- en

e V s A W

torsiespanning volgens F =F +3J . Invullen van F=F /A en J=M /W resulteert in:

2 2 2

W W 3 G V

Hierin is W het weerstandsmoment tegen wringing W =(B/16)d en M is een functie van F

3

volgens (1.3

V

). Omdat F in beide termen onder het wortelteken in het kwadraat voorkomt kan

deze eenvoudig buiten het wortelteken worden gebracht. Om plastische deformatie tijdens het

aanhalen te voorkomen mag de equivalente spanning de rekgrens niet overschrijden. Voor

V

statische belaste schroefverbindingen wordt de voorspanning F vaak zo gekozen dat tijdens het

e e p0.2

aanhalen de spanning F maximaal 90% van de rekgrens bedraagt, ofwel F =0.9 R .

Hoofdstuk 1 Ontwerpen op bedrijfszekerheid 7

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

CASE 1.1: Ontwerp van een statisch belaste schroefverbinding.

Berekening van het aanhaalmoment om een schroefverbinding voor te spannen.

Probleem: Een M12-8.8 schroefverbinding moet worden aangehaald met een voorspankracht

s

van 0.6 A Rp0.2 = 32 kN. Bereken het benodigde aanhaalmoment en controleer of

de optredende gecombineerde trek- torsiespanning tijdens aanhalen toelaatbaar is.

Gegeven: Voor een geoliede schroefverbinding wordt een wrijvingscofficint aangenomen

van :=0.150.05 (met speciaalsmeermiddelen 0.120.02, droog 0.350.15).

s 0 0 2 3 2

Oplossing: De spanningsdoorsnede volgt uit: A =(B/4)d waarin d =(d +d )/2, d =d-

2

3

0.649519P, d =d-1.226869P en P=1.75mm. Dit levert As=84.26mm . De rekgrens

2

V p0.2 s

bedraagt 0.8 800=640MPa. De voorspankracht bedraagt F =0.6@R @A = 32kN.

Invullen van $=60, :=0.15 levert voor het aanhaalmoment in de schroefdraad

G WD

M =40Nm. Met :=0.15 volgt voor het draagvlakwrijvingsmoment M =38Nm.

A G WD

Voor het aanhaalmoment volgt M =M + M = 78Nm.

G G w

Het schroefmoment M resulteert in een torsiespanning J=M /W =212MPa. Met

de trekspanning 0.6Rp0.2=384MPa volgt voor de gecombineerde trek en torsie

e t

spanning F =(F +3J ) =531MPa. Aangezien de equivalente spanning lager is dan

2

p0.2

R zal er tijdens het aanhalen nog geen plastische deformatie optreden.

e p0.2

Invullen van F =R in (1.4) resulteert in de maximum voorspankracht van

VM A

F =39kN en een maximum aanhaalmoment van M =94Nm. Dit is het

aanhaalmoment waarbij nog net geen plastische deformatie optreedt. De maximum

voorspankracht die met de schroefverbinding kan worden ingesteld blijkt als

gevolg van de torsiespanning circa 17% lager uit te komen.

G G H

Zonder wrijving (:=0) blijkt het schroefmoment M =9Nm, berekend met M =F

2 H V

d /2 waarin F =F @tan(n). Dit betekent dat 88% van het aanhaalmoment een

gevolg is van wrijving. Een variatie in de wrijvingscofficint van 0.150.05 kan

hierdoor in een 30% hogere of lagere voorspanning resulteren dan bedoeld! Met de

lagere wrijvingscofficint, lager dan in de berekening aangenomen, zal tijdens het

aanhalen overwacht plastische deformatie of breuk kunnen ontstaan. Andersom,

met de hogere wrijvingscofficint, zal de gerealiseerde voorspankracht lager zijn

dan verwacht waardoor de schroefverbinding tijdens bedrijf los kan raken, vaak

veroorzaakt door trillingen. Een constante gecontroleerde wrijvingscofficint

gedurende het aanhalen blijkt zeer essentieel om een betrouwbare

schroefverbinding te realiseren.

8 Hoofdstuk 1 Ontwerpen van schroefverbindingen

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

CALCULATOR 1.1

Hoofdstuk 1 Ontwerpen op bedrijfszekerheid 9

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

V

Figuur 1.4 Kracht-rek relatie van een bout en een ingeklemd deel voorgespannen met kracht F

(1.5)

Bedrijfslast: In de schroefverbinding weergegeven in Figuur 1.4 links ontstaat tijdens bedrijf een

B

hogere belasting op de bouten als gevolg van een bedrijfslast F . De bouten en de ingeklemde

B

delen zijn op te vatten als elastische veren. Als gevolg van de bedrijfsbelasting F zal de rek in de

bouten toenemen waarbij de kracht op de ingeklemde delen afneemt.

s

De lijn met helling dF/d* representeert de stijfheid van de bout die rekt als gevolg van de

V m

voorspankracht F . De helling -dF/d* representeert de stijfheid van de ingeklemde delen die

V

worden samengedrukt door de voorspankracht F . Een door de bedrijfslast additionele trekkracht

s

in de bouten )F en de daarbij optredende boutrek )* wordt direct gevolgd door een even grote

relaxatie van de ingeklemde delen waarbij de voorspankracht op de ingeklemde delen afneemt

m B m s m

met )F . De bedrijfslast F is de som van )F en )F , F is de resterende voorspankracht op de

B

ingeklemde delen. Merk op dat slechts een klein deel van de bedrijfslast F wordt opgenomen

door de bout. Met een veel voorkomende axiale stijfheid van de ingeklemde delen drie maal zo

groot als de stijfheid van de bout volgt dat slechts een vierde deel van de bedrijfslast door de bout

m

wordt opgenomen. Deze relatie blijft gehandhaafd zolang er een voorspankracht F op de

ingeklemde delen overblijft. Vandaar dat in het algemeen hoge voorspankrachten worden

toegepast die vrijkomen wanneer tijdens bedrijf de kracht op de bout toeneemt.

Optimale voorspankracht: De optimale voorspankracht waarbij de boutspanning de 0.2%-

rekgrens bereikt op het moment dat de klemkracht verloren gaat wordt bereikt wanneer

B m s 0.2

F =)F +)F =F . Uit gelijkvormigheidbeschouwingen van de driehoeken in Figuur 1.4 volgt dat

aan deze voorwaarde wordt voldaan wanneer:

Hierin is c! de stijfheidsverhouding tussen die van het ingeklemde materiaal en de schroef. Met

een veel voorkomende stijfheidverhouding van c!=3 resulteert dit in een optimale voorspankracht

V 0.2

van F /F =0.75. Bij een hogere voorspankracht zal de bout eerder plastisch deformeren dan dat

de klemkracht verloren gaat terwijl bij een lagere voorspankracht de klemkracht eerder verloren

zal gaan dan dat de boutspanning hoger wordt dan de 0.2%-rekgrens.

10 Hoofdstuk 1 Ontwerpen van schroefverbindingen

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

CASE 1.2: Ontwerp van een statisch belaste schroefverbinding.

Berekening van de maximale bedrijfslast.

s

Probleem: Een M12-8.8 schroefverbinding is aangehaald met een voorspankracht van 0.6 A

Rp0.2 = 32 kN. Bereken de stijfheid van de bout, het ingeklemde staal en tenslotte

de maximale bedrijfsbelasting die na montage kan worden opgenomen.

Gegeven: De hoogte van het ingeklemde staal bedraagt 2d. Ga uit van een veel voorkomende

stijfheid van het ingeklemde materiaal van een doorsteekschroefverbinding die drie

maal zo groot is als de stijfheid van de bout.

Oplossing: De rek van de bout volgt uit de wet van Hooke, die voor een lineair elastisch

materiaal de relatie beschrijft tussen de trekspanning F, de rek ,=)L/L en de

elasticiteitsmodulus E volgens F=E,. Invullen van F=F/A levert )L=FL/(AE). De

stijfheid wordt beschreven met c=F/)L. Hieruit volgt voor de stijfheid van de bout

c=AE/L. Invullen van A=As=84.26mm , E=210 GPa en L=2d resulteert in een

2

V

stijfheid van de bout van c=0.74 10 N/m. Bij de nominale voorspanning F is de

9

V

verlenging van de bout )L=F /c=0.04 mm, de relatieve rek )L/L=0.17%.

s s

De maximale waarde van )F = 0.4 A Rp0.2 = 21 kN terwijl de maximale waarde

m V

van )F = F =32kN. Uit de stijfheidverhouding volgt dat de afname van de

m

klemspanning )F drie maal zo groot is als de toename van de kracht in de bout.

m s

Aangezien )F <3F zal de klemkracht eerder verloren gaan dan dat de

trekspanning in de bout de 0.2%-rekgrens bereikt. Indien de schroefverbinding niet

m B s m

los mag komen (F >0) dan volgt de maximum bedrijfslast uit F =)F +)F waarin

s m B m

)F beperkt blijft tot )F /3 zodat F = 4/3 F = 43 kN.

CALCULATOR 1.2

Hoofdstuk 1 Ontwerpen op bedrijfszekerheid 11

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

Figuur 1.5 Een zwelbelasting f(t) op de schroefverbinding resulteert in een sterk lagere zwelbelasting op

de voorgespannen bouten.

Figuur 1.6 Vermoeiingsbreuk versus geweldbreuk.

Dynamische belasting: Een zuivere zwelbelasting tijdens bedrijf op de schroefverbinding

B

uitgeoefend varirende tussen 0 en F resulteert in een zwelbelasting op de bouten die varieert

V V s m

tussen F en F +)F . De gemiddelde belasting op de bouten F en de amplitude van de belasting

A m V s A s

op de bouten F bedraagt dan F =F +)F /2 respectievelijk F =)F /2. De statische sterkte moet

voldoende zijn om de piekwaarde van de maximale belasting op te nemen zodanig dat de

maximale spanning beneden de 0.2%-rekgrens blijft. Daarnaast moet de vermoeiingsterkte

voldoende moet zijn om de belastingamplitude duurzaam op te nemen.

Vermoeiingssterkte: Een bout dynamisch belast op trek kan na een aantal belastingwisselingen

plotseling breken ondanks dat de optredende spanningen lager zijn dan de 0.2%-rekgrens van het

materiaal.

De relatie tussen het aantal belastingwisselingen dat kan worden weerstaan afhankelijk van het

spanningsniveau volgt uit experimenteel onderzoek uitgevoerd onder genormaliseerde

omstandigheden en wordt beschreven door een zogenaamde Whlerkromme. Bij voldoende lage

spanning bereikt de Whlerkromme een asymptotische waarde voor de spanning waarbij geen

12 Hoofdstuk 1 Ontwerpen van schroefverbindingen

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

Figuur 1.7 Smith-diagram van dynamisch belaste bouten

volgens Bauwer en Schaurte, 1983.

vermoeiingsbreuk meer te verwachten is. Deze asymptotische waarde van de spanning waarbij

geen vermoeiingsbreuk meer optreedt wordt aangeduid met de vermoeiingssterkte van een

materiaal. Voor staal ligt deze bij circa 10 belastingwisselingen.

7

Vermoeiingstrerktediagrammen (VSD): Een Whlerkromme kan worden gebruikt indien de

belasting condities waaronder deze is bepaald overeen komt met de bedrijfscondities. Denk

hierbij aan de gemiddelde belasting en de amplitude. Uit grote verzamelingen Whlerkrommen

zijn meer algemeen bruikbare VSDs ontwikkeld waaruit de vermoeiingssterkte kan worden

afgeleid, met andere woorden de gemiddelde spanning en de daarbij toelaatbare

spanningsamplitude die duurzaam kan worden opgenomen.

VSD volgens Smith: In figuur 2.40 is het zogenaamde Smith diagram gegeven van op trek

belaste bouten. In het Smith diagram is langs de horizontale as de gemiddelde spanning uitgezet,

langs de verticale as is de maximum en minimum waarde van de spanning uitgezet. De

horizontale lijn waarmee de maximum spanning wordt begrensd is de 0.2 rekgrens van het

min

materiaal. Ter plaatse van het snijpunt van de F lijn met de x-as kan de maximum toelaatbare

zuivere zwelspanning van circa 150MPa worden afgelezen. De spanningsamplitude blijkt

begrensd tot circa 75MPa, onafhankelijk van de sterkte klasse van de bout.

Hoofdstuk 1 Ontwerpen op bedrijfszekerheid 13

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

CASE 1.3: Ontwerp van een dynamisch belaste schroefverbinding.

Berekening van de vermoeiingssterkte.

s

Probleem: Een M12-8.8 schroefverbinding is aangehaald met een voorspankracht van 0.6 A

p0.2

R = 32.4 kN. Controleer de toelaatbare dynamische bedrijfsbelasting.

Gegeven: Ga uit van een veel voorkomende stijfheid van het ingeklemde materiaal van een

doorsteekschroefverbinding die drie maal zo groot is als de stijfheid van de bout.

Oplossing: Uit het Smith-diagram voor schroefverbindingen volgt dat de spanningsamplitude

A

die duurzaam kan worden opgenomen F =75 MPa bedraagt. Dit komt overeen met

s A

een zwelbelasting die door de bouten kunnen worden opgenomen van )F = 2F

s s

A =12.6 kN. Bij voldoende klemkracht zou als gevolg van )F de klemkracht

m

afnemen met )F =3)Fs=37.8kN. Aangezien de klemkracht slechts 32.4 kN

bedraagt levert deze een beperking aan de toelaatbare bedrijfslast. Dit betekent dat

de vermoeiingssterkte geen beperking oplevert voor de belastbaarheid. De

bedrijfslast die duurzaam kan worden opgenomen is in dit geval gelijk aan die bij

B s m V

een statisch belaste schroefverbinding F =)F +)F = 4/3 F = 43 kN.

CALCULATOR 1.3

14 Hoofdstuk 1 Ontwerpen van schroefverbindingen

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

Figuur 1.8 Schroefdraadafschuiving opgetreden bij een belasting boven de

proefbelasting waaraan de schroefverbinding moet voldoen.

(1.6)

Schroefdraadafschuifsterkte: Een betrouwbare schroefverbinding wordt in het algemeen

zodanig ontworpen dat de schroef eerder breekt dan dat de schroefdraad zal afschuiven. In een

ontwerpberekening wordt daarom in eerste instantie de grootte van de schroef berekend en

vervolgens de afschuifsterkte gecontroleerd. Wanneer de schroefverbinding bestaat uit een

schroef en een moer van dezelfde sterkteklasse dan is controle van de afschuifsterkte overbodig

e

omdat de moerhoogte (L =0.8d) zodanig gestandaardiseerd is dat de schroef zal bezwijken

voordat de schroefdraad afgeschoven wordt. Bij een schroef in combinatie met een lage moer

(0.5d) zal de uitwendige draad eerder afschuiven dan de schroef zal breken.

Toelaatbare schuifspanning: In de hypothese voor vormveranderingsenergie (VEH) wordt

gesteld dat voor ductiele (taaie) materialen zoals staal de afschuifsterkte kan worden herleid uit de

m

trekstrkte volgens J/R =0.58. Dit betekent dat het schroefdraadoppervlak dat afgeschoven wordt

th s th

moet voldoen aan A /A >1/0.58. Hierin is A het afschuifoppervlak van de schroefdraad. In de

normaalspanningshypothese wordt gesteld dat voor brosse materialen de toelaatbare

schuifspanning gelijk is aan de treksterkte Rm van het materiaal.

Benodigde schroefdraadlengte: Een goede benadering van het afschuifoppervlak van de

th 1 e e

buitendraad zou zijn A =B d L . Hierin is L de dragende schroefdraadlengte. Zonder rekening

te houden met buiging, zetting (radiale verplaatsing binnen de schroefdraadspeling) en de altijd

aanwezig toleranties op de schroefdraadafmetingen wordt hiermee echter een te optimistische

afschuifsterkte berekend. Een veel gebruikte praktische berekeningsmethode voor de

schroefdraadafschuifsterkte wordt beschreven door:

e

Berekening van de benodigde moerhoogte levert hiermee L /d=0.74, iets kleiner dan de standaard

e

L /d=0.8. Wanneer rekening wordt gehouden met een zeer kleine afschuining van de draad dan

blijkt deze benaderingsformule zeer goed overeen te komen met de proefondervindelijk

vastgestelde en gestandaardiseerde moerhoogte. Een nauwkeurig gefabriceerd tapgat zal door de

Hoofdstuk 1 Ontwerpen op bedrijfszekerheid 15

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

betere maatvoering van de schroefdraad en de grotere afschuifdiameter (interne draad) in een

hogere afschuifsterkte resulteren waardoor een hogere veiligheidsfactor wordt verkregen.

Wanneer de afschuifsterkte van een afwijkend materiaal bekend is kan een voldoende

nauwkeurige waarde van de benodigde schroefdraadlengte worden afgeleid van de

gestandaardiseerde moerhoogte. Een materiaal met een tweemaal lagere afschuifsterkte vereist

dan een effectieve schroefdraadlengte van 2x(0.8d). De afschuifsterkte is dan gelijk aan het

m s

product van de treksterke R en de spanningsdoorsnede A van de schroef.

Maximale schroefdraadlengte: In tapgaten aangebracht in een materiaal met een relatief lage

sterkte, waarbij de benodigde schroefdraadlengte groter is dan 2d, bestaat de kans dat de eerste

gang van de schroefdraad het eerst zal afschuiven en na elkaar de volgende gangen zullen

afschuiven. Dit kan soms uren duren voordat de volledige draad afschuift waardoor de

schroefverbinding in orde lijkt na het aanhalen maar tijdens bedrijf alsnog faalt. Dit probleem kan

worden ondervangen door het toepassen van een inzetdraad (helicoil).

Koud vreten: Bij gebruik van een relatief zacht materiaal in combinatie met een hoge vlaktedruk

bestaat de kans op koud vreten. In het Engels aangeduid met seizure of galling. De oppervlakken

lassen onder de heersende hoge vlaktedruk als het ware aan elkaar. Door het toepassen van een

helicoil kan een hogere vlaktedruk worden opgenomen voordat vreten ontstaat.

Schroeven van roestvrijstaal hebben een zeer dunne gesloten oxidehuid die tijdens het aandraaien

makkelijk beschadigd. De oxidehuid voorkomt zuiver metaal-metaal contact. Bij het beschadigen

van de oxidehuid ontstaat metaal - metaal contact met eveneens koud vreten tot gevolg. Speciale

smeermidddelen met anti-vreet additieven kunnen galling voorkomen.

CASE 1.4: Ontwerp van een schroefverbinding.

Berekening van de schroefdraadafschuifsterkte

Probleem: Bereken de benodigde schroefdraadlengte van een draadgat in een gietstuk van een

nodulair gietijzer. De schroefdraadsterkte moet in staat zijn de volledig belasting

door te leiden waarbij een M12-10.9 bout bezwijkt.

Gegeven: De tolerantie klasse van de schroefdraadafmetingen van een standaard moer

worden verondersteld representatief te zijn voor die van het tapgat. De verhouding

tussen de schuifsterkte en de treksterkte van het gietijzer wordt gesteld op t/s=0.9,

waarin de treksterkte gegeven wordt door s=500 MPa.

Oplossing: De verhouding tussen de afschuifsterkte van de bout en het tapgat is 0.58 1000 / 0.9

500 = 1.3. Voor de benodigde effectieve schroefdraadlengte volgt 1.3 0.8d = 12.4

mm. Toepassing van de vuistformule resulteert in een effectieve schroefdraadlengte

0

van L =11.5mm.

16 Hoofdstuk 1 Ontwerpen van schroefverbindingen

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

CALCULATOR 1.4

Hoofdstuk 1 Ontwerpen op bedrijfszekerheid 17

Dit document is onderdeel van het ebook Ontwerpen op bedrijfszekerheid.

De meest recente versie is vrij beschikbaar via www.werktuigbouw.nl

Woordenlijst Nederlands - Engels

Nederlands Engels Nederlands Engels

aanhaalmoment

afschuifsterkte

afschuiving draad

afstandsbus

basis profiel

bedrijfslast

bevestigingsdraad

bewegingsdraad

bout

buitendiameter

contramoer

dopsleutel

elasticiteitsgrens

flankdiameter

hellingshoek

kerndiameter d1

kerndiameter d3

klemkracht

kop

metrische draad

moer

moerhoogte

momentsleutel

tightening torque

shear strength

stripping

distance tube

basic profile

external load

fixing thread

power thread

bolt

major diameter

lock nut

socket wrench

elastic limit

pitch diameter

helix angle

minor diameter

root diameter

clamping force

head

metric thread

nut

nut height

automatic tension

wrench

overlaplengte draad

pasbout

schroefdraad

schroevendraaier

sleutel

spanningsdoorsnede

spoed

steel

stelschroef

tapeind

trapezium draad

treksterkte

vermoeiing

vleugelmoer

vloeigrens

voorspankracht

zeskante kop

engagement length

reamed bolt

screw thread

screw driver

wrench

stress area

pitch

shank of the bolt

set screw

stud bolt

Acme thread

tensile strength

fatigue

fly nut

yield strength

preload

hexagon head

You might also like

- CT4145Dictaat Versie8Document86 pagesCT4145Dictaat Versie8Mirjam PruijssersNo ratings yet

- Artikel - Rekenregels Voor HoeklassenDocument3 pagesArtikel - Rekenregels Voor HoeklassenAnand JadoenathmisierNo ratings yet

- Stappenplan-Knik 4Document13 pagesStappenplan-Knik 4ricktmgNo ratings yet

- Artikel Nieuwe Ontwerpregels HoeklassenDocument3 pagesArtikel Nieuwe Ontwerpregels HoeklassenJelmer GerbrandyNo ratings yet

- Docent en Hand Lei Ding Cons Truer en Werkboek 2 NieuwDocument54 pagesDocent en Hand Lei Ding Cons Truer en Werkboek 2 Nieuwapi-3815084No ratings yet

- Chap. 6-PbsDocument41 pagesChap. 6-PbsJihad AllamNo ratings yet

- Voorlichtingspublicatie Constructiestaalsoorten Met Hoge SterkteDocument52 pagesVoorlichtingspublicatie Constructiestaalsoorten Met Hoge Sterktewilly20111977No ratings yet

- College Sheets 5 Lijnvormig Ondersteunde Platen en Vloeren in Geschoorde ConstructiesDocument44 pagesCollege Sheets 5 Lijnvormig Ondersteunde Platen en Vloeren in Geschoorde Constructiesp_meulendijks10867% (3)

- VM129 ReparatielassenDocument28 pagesVM129 ReparatielassendunacoNo ratings yet

- 5 Hout H Verbindingen EC D NL NLDocument3 pages5 Hout H Verbindingen EC D NL NLNone nomeNo ratings yet

- CTB2210 Constructiemechanica 3 - Module - Stabiliteit Van Het Evenwicht - Deel 1 - Theorie - 2016Document431 pagesCTB2210 Constructiemechanica 3 - Module - Stabiliteit Van Het Evenwicht - Deel 1 - Theorie - 2016Pieter MeulendijksNo ratings yet

- Torsie Op Staven DictaatDocument71 pagesTorsie Op Staven Dictaatbelkin87No ratings yet

- NBD10005 - 2005 (02-02-2005)Document11 pagesNBD10005 - 2005 (02-02-2005)Marcelle PollNo ratings yet

- Les 1 Mec7 - 8Document23 pagesLes 1 Mec7 - 8Teun van TeeffelenNo ratings yet

- Soorten VerzinkenDocument5 pagesSoorten VerzinkenVincent KlattNo ratings yet

- Constructief Ontwerpen Materialen (Tue) PDFDocument52 pagesConstructief Ontwerpen Materialen (Tue) PDF66apenlullenNo ratings yet

- Dictaat - Hout RotterdamDocument29 pagesDictaat - Hout RotterdamElio Cantafio100% (1)

- Plan Van AanpakDocument7 pagesPlan Van Aanpakapi-348084831No ratings yet

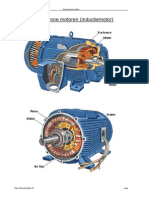

- Driefasige Asynchrone MotorDocument94 pagesDriefasige Asynchrone Motorjelluz20% (1)

- Van Swaay Waterbouwboek PDFDocument32 pagesVan Swaay Waterbouwboek PDFai_toch3685No ratings yet

- Hijsgereedschappen PDFDocument67 pagesHijsgereedschappen PDF66apenlullenNo ratings yet

- BMS Portalen VoorbeeldDocument15 pagesBMS Portalen Voorbeeldccc_wkkNo ratings yet

- HVA Metselwerk - 2.1.7 StabilityDocument44 pagesHVA Metselwerk - 2.1.7 Stabilityp_meulendijks108No ratings yet

- Docent en Hand Lei Ding Cons Truer en Werkboek 3 NieuwDocument48 pagesDocent en Hand Lei Ding Cons Truer en Werkboek 3 Nieuwapi-3815084No ratings yet

- TV 193 Dekvloeren. 2de Deel UitvoeringDocument65 pagesTV 193 Dekvloeren. 2de Deel UitvoeringBenoit Framhout100% (1)

- Damwand 73 Kademuur Vanbelen 2009 WWW Geonet NLDocument118 pagesDamwand 73 Kademuur Vanbelen 2009 WWW Geonet NLNone nomeNo ratings yet

- Constructief Ontwerpen Met Material en BDocument81 pagesConstructief Ontwerpen Met Material en Bbart_dordrechtNo ratings yet

- Oppervlaktebescherming Van Staal in de BouwDocument4 pagesOppervlaktebescherming Van Staal in de BouwDanie-ElsNo ratings yet

- Cedar Wall Garden HandleidingDocument16 pagesCedar Wall Garden HandleidingroyalwellNo ratings yet

- Technische Omschrijving DDocument18 pagesTechnische Omschrijving DToeterNo ratings yet

- Standaardbestek 260 Kunstwerken WaterbouwDocument1,131 pagesStandaardbestek 260 Kunstwerken WaterbouwvioreliacNo ratings yet

- Berekening en Constructie BrugontwerpDocument11 pagesBerekening en Constructie BrugontwerpBoreirNo ratings yet

- Relatie Tussen Architect en Constructeur Construeren in PrefabDocument33 pagesRelatie Tussen Architect en Constructeur Construeren in PrefabDelftdigitalpressNo ratings yet

- Technisch Adviesboek Okt 10 LR 1Document60 pagesTechnisch Adviesboek Okt 10 LR 1Gert GoossensNo ratings yet

- Artikel - Rekenregels Voor HoeklassenDocument3 pagesArtikel - Rekenregels Voor Hoeklassenjihu1170No ratings yet

- Diktaat EC Definities en SymbolenDocument35 pagesDiktaat EC Definities en Symbolenp_meulendijks108No ratings yet

- VM118 Niet Destructief OnderzoekDocument84 pagesVM118 Niet Destructief OnderzoekdunacoNo ratings yet

- BETON DEEL 1 OplossingenbundelDocument121 pagesBETON DEEL 1 OplossingenbundelBertNo ratings yet

- Ontwerp Van Een VakwerkDocument17 pagesOntwerp Van Een Vakwerkdroessaert_stijnNo ratings yet

- Konstrueren in HOUT Apr2010 PDFDocument9 pagesKonstrueren in HOUT Apr2010 PDFdinesh ramratanNo ratings yet

- Samenvatting Bouwkunde PDFDocument72 pagesSamenvatting Bouwkunde PDFRomero van damNo ratings yet

- Rekenvoorbeelden Staalbouw PDFDocument35 pagesRekenvoorbeelden Staalbouw PDFFruitNo ratings yet

- TING1017 SignedDocument5 pagesTING1017 SignedRuben PulgarNo ratings yet

- Tabellen en Formules NEN-EN 1993 StaalDocument29 pagesTabellen en Formules NEN-EN 1993 Staalp_meulendijks108No ratings yet

- Stoot PlatenDocument42 pagesStoot PlatenGert-Jan RoelevinkNo ratings yet

- Goten en Afvoerbuizen BerekenenDocument32 pagesGoten en Afvoerbuizen BerekenenGust De RyckeNo ratings yet

- DEEL 1.2 - Introductie Atmosferische Opslagtanks - BLZ 29-50Document22 pagesDEEL 1.2 - Introductie Atmosferische Opslagtanks - BLZ 29-50CRISTIAN SILVIU IANUCNo ratings yet

- InertiemomentenDocument16 pagesInertiemomentenLanderNo ratings yet

- TF FunderingenDocument5 pagesTF FunderingenMortaza HusseinNo ratings yet

- Bestrating Regels PDFDocument88 pagesBestrating Regels PDFErmin JagurdzijaNo ratings yet

- Stabiliteit KeerwandDocument41 pagesStabiliteit KeerwandLex PelkmanNo ratings yet

- WTCB Tijdschrift 2003 4Document56 pagesWTCB Tijdschrift 2003 4KennethGhNo ratings yet

- Elektriciteit BartDocument36 pagesElektriciteit BarttomdegoedeNo ratings yet

- KMS MD35 Aansluitschema V1.02Document28 pagesKMS MD35 Aansluitschema V1.02Aurimas BendinskasNo ratings yet

- 4.2-Test-Sleutels & SchroevendraaiersDocument4 pages4.2-Test-Sleutels & SchroevendraaiersBart Van DroogenbroeckNo ratings yet

- Samenvatting WerktuigonderdelenDocument53 pagesSamenvatting WerktuigonderdelenXandro Van de LaarNo ratings yet

- Met Fis EjDocument249 pagesMet Fis Ejkhadir acuna cayojaNo ratings yet

- Techniek Van Veren en VeerberekeningDocument8 pagesTechniek Van Veren en VeerberekeningbladieboeNo ratings yet

- МАN М2000Document206 pagesМАN М2000g.ciprian82No ratings yet

- Rekennota Bruggen 1Document14 pagesRekennota Bruggen 1Yannick WillemsNo ratings yet