Professional Documents

Culture Documents

GAZALTI KAYNAK TEKNİĞİ Library - 10

GAZALTI KAYNAK TEKNİĞİ Library - 10

Uploaded by

Metin GünüşenOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

GAZALTI KAYNAK TEKNİĞİ Library - 10

GAZALTI KAYNAK TEKNİĞİ Library - 10

Uploaded by

Metin GünüşenCopyright:

Available Formats

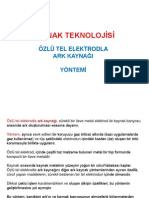

KAYNAK TEKNOLOJ S III

GAZALTI KAYNAK TEKN #

Prof. Selahattin ANIK Do. Kutsal TLBENT

GED K KAYNAK SAN. T C. A.# Ankara Cad. No:306 #eyhli Pendik STANBUL Tel: (0216) 378 50 00 (pbx)

GAZALTI KAYNA#I (KORUYUCU GAZLA KAYNAK)

1-Giri& Gazalt& yahut da koruyucu gazla kaynakta, genellikle yeri bir gazla korunan zel bir ark kayna'& usul hat&ra gelir. Koruyucu bir gaz&n kullan&lmas& fikri olduka eskidir. lk defa 1926 y&l&nda ortaya at&lan Alexander usulnde geli*mi*tir. Arcogen usulnde hem bir elektrot hem de oksiasetilen alevi birlikte kullan&lm&*t&r. Burada fle alevi diki*i havan&n etkisinden korumu*tur. Her iki usulde bugn art&k terkedilmi*tir. Di'er taraftan, kaynak esnas&nda erimi* metalin, atmosferin tesirlerinden korunmas& sistemli bir *ekilde incelenmi* ve yine 1926 y&l&nda A.B.D.'de Weinmann ve Langmuir taraf &ndan hidrojenin koruyucu gaz olarak kullan&lmas&yla, ark atom (atomik hidrojen) kaynak usul uygulama alan&na girmi*tir. Koruyucu gaz olarak soy bir gaz&n kullan&lmas&, ancak 1930 y&l&nda A.B.D.'de Hobart ve Devers taraf &ndan patent olarak al&nm&* ve 1940 y&l&nda da uak in*as&nda magnezyum ala*&mlar&n&n kayna'&nda kullan&lm&*t&r. Kaynak yerinde aktif bir gaz&n kullan&lmas& konusundaki ilk al&*malara 1952 y&l&nda ba*lanm&*t&r. Bugn e*itli soy gaz kar&*&mlar& ile aktif gazlar&n kullan&ld&'& donan&mlar& ayn&, fakat gaz kar&*&mlar& farkl& olan e*itli koruyucu gaz (gazalt&) kayna'& usulleri vard&r (Tablo 1)

Not: X= Kullan & labilir (X) = #artl& kullan&labilir.

Tablo-1: Koruyucu gazlar ve ba&l)ca kullanma yerleri

Ba*l&ca koruyucu gaz kayna'& usullerini *yle s&n&fland&rabiliriz: 1- Erimeyen elektrotla (Tungsten) yap&lan koruyucu gaz kayna'&: a- Erimeyen iki elektrotla yap&lan kaynak usul (arkkatom veya atomik hidrojen) b- Erimeyen bir elektrotla yap&lan kaynak usul (TIG/WIG) 2- Eriyen metal elektrotla yap&lan koruyucu gaz kayna'&: a- Soy gaz atmosferi alt&nda yap&lan kaynak usul (MIG) b- Aktif gaz atmosferi alt&nda yap&lan kaynak usul (MAG) 2- Arkatom veya atomik hidrojen kayna'& Arkatom kayna'& bugn en eski koruyucu gaz kayna'& usullerinden biridir. Ark&n te*ekkl s&ras&nda kaynak yerine gelen diatomik (molekl halindeki) hidrojen, a*a'&daki denkleme gre ark s&cakl&'&nda &s& alarak atomlar&na ayr&l&r (dissosiasyona u'rar):

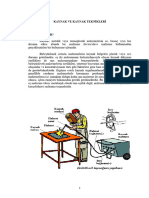

Kaynak yerinden ayr&lan ve dissosiasyona u'rayan hidrojen gaz&, d*k s&cakl&kta yeniden birle*ir ve bylece alman &s& tekrar geri verilmi* olur. Bu olayda kaynak i*lemini kolayla*t&r&r (*ekil 1).

*ekil1: Arkatom kayna,)nda kullan)lan hamlac)n &ematik grn& a- Hamla kafas& b- Meme c- Tungsten elektrotlar Kaynak s&ras&nda hidrojen gaz&n&n kullan&lmas&, hidrojenin dissosiasyona u'rayarak kaynak yerine verdi'i &s&dan ba*ka, btn kaynak yerini ve tavl& haldeki tungsten elektrotlar& bir redkleyici atmosferle sar&p oksidasyona kar*& koruma faydas& da vard&r. Kaynak yerinde bir soy gaz kullan&lmas& fikrinin geli*ip endstriye uygulanmas&na kadar, ark atom kayna'& alminyum, magnezyum ve ala*&mlar& ile yksek ala*&m-eliklerin kayna'&nda uzun sre kullanma alan& bulmu*tur. Argon ve helyum gibi soy gazlar&n uygulama alan&na girmesiyle bu usul yerini TIG ve MIG kaynaklar&na terk etmi *tir. 3-TIG/WIG- Kayna,)

Bu usul, 19401944 senelerinde A.B.D.'de magnezyum ve di'er hafif metal ala*&mlar&n&n kayna'& iin geli*tirilmi* ve koruyucu gaz olarak da o zamanlar helyum gaz& kullan&lm&*t&r (Heliark) TIG- 'Tungsten nert Gas"/WIG-"Wolfram nert Gas" usulnde kaynak ark& erimeyen bir tungsten elektrot ile i* paras& aras&nda te*ekkl etmekte; ark, elektrot ve erimi* banyo havan&n tesirinden bir argon veya helyum atmosferi ile korunmaktad& r (#ekil2). Koruyucu gaz& n soy bir gaz olmas& dolay&s&yla oksidasyon ve di'er istenmeyen haller nlenmektedir. Kaynak *lemi iinde oksiasetilen kayna'&nda oldu'u gibi, ayr&ca bir kaynak ilave metaline (teline) ihtiya vard&r.

*ek I-2-TIG-Kayna,m)n yap)l)& &ekli (&ematik) 1. Kaynak tabancas& veya hamlac& 2. Tungsten elektrot 3. Kaynak ark& 4. 5. lave metal (kaynak teli) * paras&

6. Elektrik ak&m& 7. Argon veya helyum gaz&n&n giri*i 8. So'utma suyu 9. Erimi* kaynak banyosu Basit bir TIG/WIG kaynak donan&m&, hava veya su ile so'utulan bir kaynak fleyici (hamlac&), bir ak&m memba& ve birde koruyucu gaz donan&m&ndan olu*ur. e*itli sanayi kollar&nda kullan&lan donan&mlarda, ayr&ca bir otomatik kumanda cihaz& da vard&r. Bu kumanda tertibat&, so'utma suyu iin bir su sigortas&, koruyucu gaz in bir ayar ventili, ak&m iin otomatik *alter ve bir yksek frekans jeneratrn ihtiva eder. Bylece koruyucu gaz sarfiyat&n&n ihtiyaca gre s&n&rland&r&lmas& sa'lan&r ve ayr&ca i*letmede emniyet de artar. 3-1: Koruyucu gazlar TIG/WIG kayna'&nda koruyucu gaz olarak nceleri yaln&zca helyum kullan&lm&*t&r. Fakat helyum yerini ok k&sa bir zamanda argona terk etmi*tir. Bugn her iki gaz&n kar&*&mlar&n&n kullan&ld&'& hallerde vard&r. Mesela % 70 He+-% 30Ar gibi. Her iki gaz da monoatomik olup, soy gazd&r. Bunlar kimyasal olarak ntr bir karakter ta*&r ve

di'er elemanlarla birle*mez, her ikisi de renksiz ve kokusuz birer gaz olup, yanmazlar. Hafif metal ve ala*&mlar&n&n kayna'&nda bulunan argonun ok saf olmas& istenir. Mesela, / 99.99 gibi ierisinde bulman gayet az miktardaki su buhar&, oksijen ve azot kayna'&n&n kalitesine tesir eder. Paslanmaz elikler, bak&r, ve ala*&mlar&n&n kaynac&nda da en ok % 0.1 Oksijen ve % 0.5-1.5 azot bulunabilir. Hafif metallerin kayna'&nda ise, oksijenin % 0.01 ve azotun da % 0.02'nin alt&nda olmas& gerekir. Oksijen ve azotu az olan argon temiz ve parlak bir kaynak diki* yzeyi verir. E'er azot ve oksijen miktar& s&n&r zerinde bulunursa, yap&lan kaynakta diki*in yzeyi ve gei* blgeleri gri kahverengi veya mat bir durum al&r. Argon gaz& 150-180 atmosfer bas&n alt&nda tplere doldurularak nakledilir. Tpn muhtevas&, tpn bykl'ne gre 6-9 m3'drArgon, oksijen gibi kaynak bas&nc&na zel bas&n d*rme monometreleriyle d*rlr. Argon miktar&, yine tp zerinde bulunan ve bas&n d*rme monometresiyle birlikte tak&lan zel aletlerle llr. Bu da ayr&ca otomatik kumanda cihaz&na ba'l&d&r. 3-2: Elektrotlar TIG/WIG Kayna'&nda kullan&lan elektrotlar ya saf tungsten ya da toryum veya zirkonyumla ala*&mland&r&lm&* elektrotlard&r. Tungsten elektrotlar toz halindeki tungstenin yksek s&cakl&kta sinterlenmesiyle elde edilir. Toryumla ala*&mland&r&lm&* elektrotlarda se, sinterleme i*lemi s&ras&nda % 1-4 kadar toryumoksit verilir ve bylece btn kesite muntazam bir *ekilde yay&l&r. Ala*&mland&r&lm&* tungsten elektrotlar a*a'&daki stnleri sa'lar (Tablo-2). a- yi bir elektron emizyonu meydana getirir. b- Ala*&ms&z elektrotlara nazaran ala*&ml& elektrotlar& % 25 daha yksek bir ak&m *iddeti ile yklemek mmkndr. c- Ala*&ml& elektrotlar&n mrleri daha uzundur ve sarfiyatlar& da ala*&ms&z elektrotlara nazaran % 50 kadar daha azd&r. d- Elektrodun tesadfen kaynak yeri ile temas etmesi halinde kaynak banyosunda husule gelen s&rama ve buharla*ma saf elektrotlara nispeten daha azd&r. Toryum ile ala*&mland&r&lm&* elektrotlar, k&sa bir kullanmay& mteakip ular&nda meydana gelen t&rt&llarla tan&n&r. Elektrotlar&n aplar&na uygun olarak imalat&s& taraf&ndan verilen ak&m *iddetleri bilaistina korunmal&d&r. A*&r& ykleme kuvvetli bir &s&nmaya sebebiyet verdi'inden, elektrodun ucu erimeye ba*lar. Elektrodun ucunda olu*an s&v & tungsten damlas&n&n titre*imi karars&z bir ark&n te*ekklne sebep olur. Di'er taraftan az ak&m *iddetiyle yklenen elektrotlarda, elektrodun ucundaki katodikleke btn yzeyi doldurmaz.

Tablo2:DlN 32528'e gre tungsten elektrotlar ve kullanma yerleri:

Elektrodun ucunun s&cakl&'& ak&m yo'unlu'u, ak&m&n cinsi, kutup durumu ve elektrodun ap&na ba'l&d&r. Di'er taraftan elektrot ucunun formu da arka ve paraya verilen &s&ya tesir eder. Ucu yar&m yuvarlak *ekillendirilmi* bir silindirik elektrotla yap&lan kaynakta geni* fakat derinli'i az bir nfuziyet sa'lan&r. Di'er taraftan ucu konik olan bir elektrotla ayn& ak&m *iddetinde yap&lan kaynakta ise, dar ve derinli'i fazla bir nfuziyet meydana gelir (#ekil3).

*ekil3: Ayn) ak)m &iddetiyle yap)lan TIG/WIG- kayna,)nda elektrot ucu formunun nfuziyete tesiri. Bir tungsten elektrodun, kaynak esnas&nda uygun a! *iddetiyle yklenip, yklenmedi'i ucunun *eklinden anla*&l&r (#ekil4).

*ekil4 TIG/WIG kayna,)nda ak)m &iddetine gre elektrot ucunun formu Ya'l& ve kirli elektrotlar, diki*in safiyetini bozdu'undan, bunlar&n temizlenmesi gerekir. Kaynak i*lemi bitince argonun ak&*& hemen kesilmez ve bir mddet daha akmaya devam ederek k&zg&n elektrodun oksitlenmesini nler. E'er koruyucu gaz erken kesilirse, elektrot oksitlenerek koyu kahverengini al&r. Standart elektrot aplar& ve boylar& *yledir (mm): Elektrot aplar&: 03-1.0-1.6 (2.0) -2.4(3.0) -3.24.0 (5.0)-6.0-6.4-8.0 Elektrot boylar&: 50-75-150-175 3.3- Kaynak hamlalar) Tatbikatta kullan&laca'& yere uygun olarak TIG/WIG kaynak hamlalar& e*itli *ekil ve byklklerde bulunur. Kaide olarak bir kaynak i*letmesinde birok tipte hamlalar&n bulunmas& gerekir. Hamlalar belirli bir ak&m *iddeti alan& iin in*a edilir. Bu alan&n a*&lmamas& gerekir. Ak&m *iddetine gre elektrotlar ve gaz memeleri e*itli byklklerde olmak zere kullan&l&r. Mesel, 200 A ak&m *iddetine kadar hamlalar su ile so'utulmaz. Meme ve elektrodun so'utulmas& koruyucu gaz ak&m& ve etraf &ndaki hava ile so'utulur. Yksek ak&m *iddetlerin de hamlalar su ile so'utulmaktad&r. Gaz memeleri ya metalden ya da seramikten yap&l&r. Metal memeler ark&n tesiriyle erimesin diye su ile so'utulur. Sunun iin de yksek ak& m *iddetlerinde kullan& lan hamlalar& n memeleri metaldir. Ak& m *iddetinin kk oldu'u i*lerde kullan&lan hamlalar&n memeleri de seramiktir. Burada su ile so'utma sz konusu de'ildir. Elektrot ve kaynak yeri iin emin bir gaz korunmas& arzu edildi'i takdirde, elektrot ucunun memeden d&*ar&da kalan k& sm& 5-8 mm'den fazla olmamal&d&r. Di'er taraftan gaz memesi kaynak banyosunu rtt'nden, kaynak& n& n, kaynak banyosuna yaln& z yandan bakabilmesi imkn&n& verir. Bunun in hem elektrodun memeden d&*ar&da kalan k&sm&n&n 8 mm.den fazla olmas&n& ve kaynak&m& da kaynak yerini iyice kontrol alt&na alabilmesini sa'lamak gayesiyle hamlalar iin zel tertibatlar geli*tirilmi*tir. Bunlara gaz merce'i denir. Bylece gaz&n ak&*&n&n daha uzun bir boy iin laminer olmas& sa'lan&r. Bu gaz mercekleriyle elektrodu 20 mm.ye kadar memeden d&*ar& &karmak

mmkndr. Ayr&ca bu gaz merce'iyle kaynak&n&n al&*mas& daha kolayla*&r ve kaynak banyosu da istenen *ekilde korunmu* olur. 3.4-Ak) m membalar) Genel olarak TIG/WIG kayna'&nda hem do'ru hem de alternatif ak&m kullan&l& r. Fakat pratikte her iki ak&m cins ile yap&lan kaynak farkl& neticeler vermektedir. Ekseri malzemeler do'ru ak&mla kaynak yap&lmas&na ra'men, alminyum ve magnezyum ile ala*&mlar&n&n alternatif ak&m ile kaynak yap&lmas& zorunlulu'u vard&r. Do'ru ak&mda, elektrot negatif kutupta ba'lanarak yap&lan kaynakta, direkt kutuplama bahis konusudur. Elektrotlar& n yay& nlad&'& katodik leke, elektrodun ucunda bulunur ve pozitif kutbun ba'land&'& paraya yap&lan elektron bombard&man& ile derin bir nfuziyet sa'lan&r (#ekil4), fakat ark& n erimi * banyoda elektriki bir temizleme tesiri yoktur. Yzeyde meydana gelen tabii oksit tabakas& dolay& s& yla, hafif metallerin kayna'& iin byle bir kutuplama tarz& uygun de'ildir- Buna ra'men bak&r ve paslanmaz elik gibi malzemenin kayna'& iin gayet elveri*lidir.

*ekil5: Do,ru ak) mda elektrodun negatif ve pozitif kutba ba,lanmas)nda gaz iyonlar)n)n ak)&) (*ematik) Elektrot pozitif kutba ba'land&'& zaman ters kutuplama sz konusu olur. Bu durumda ark, erimi* banyoda byk bir elektriki temizleme kabiliyetine sahiptir ve olu*an katodik leke oksit tabakas&n& paralar. Elektrot a*&r& & s& n&r. Byle bir kutu, lama hafif metallerde, ince saclar& n kayna'& nda kullan&l (#ekil5). Alternatif ak&mla yap&lan kaynakta do'ru ak&ma nazaran bir uzla*ma vard&r. Negatif yar&m dalga esnas&nda anot olan kaynak banyosu & s& n&r ve bunu takip eden pozitif dalga ile de bir temizleme tesiri elde edilir. Bylece oksit tabakas& paralan&r. Elektrotta a*&r& bir &s&nma bahis konusu de'ildir. Fakat do'ru yani direkt kutupla-maya nazaran &s&nma daha fazlad&r. Bylece elektron emizyonu s&cakl&'& n fonksiyonu olarak artar (#ekil6)

*ekil6 Do,ru ak) mda negatif ve pozitif kutba ba,lan)&) ile alternatif ak)mdaki nfuziyet miktarlar)

Herhangi bir aptaki elektrot le do'ru ak&mda negatif kutba ba'l& ark, pozitif kutba ba'l& arka nazaran drt il sekiz defa daha fazla, alternatif ak&m ark&na nazaran da iki defa daha fazla ak&m& ok fazla &s&nmadan ta*&yabilir. Elektrot toryum veya zikronyumoksit ile ala*&mland& r&ld&'& takdirde ark& n ak&m ta*&ma kapasitesi daha da artar; al&*ma &s&s& d*er ve ark&n tutu*mas& da kolayla*&r. ok d*k ak&m *iddetiyle al&*&rken bilhassa bu son zellik nem arz eder. Birbirine benzeyen yap& ve bile*imdeki malzemeler aras&nda ark&n yan&*&, ba'lama *ekillerine gre de'i*ik karakteristikler gsterir. Mesela, de'i *ik kutuplar& n kullan&lmalar& ile ark gerilimi de de'i *ir. E*it uzunluktaki arklar iin negatif kutba ba 'lama halinde ark gerilimi 11 il 13 V, pozitif kutba ba'lama halinde ise, 8 il 20 V aras&ndad&r (#ekil7).

*ekil7 E&it boydaki arklar) n ba, lama durumuna gre orta lama ark gerilimi Bir kutuptan di 'er kutba de'i *tirme yap&lmas& , halinde Volt/Amper de de'i *ir. Negatif kutup ark gerilimi ile f kutup ark gerilimi aras& ndaki fark 6 Volt kadar yksek olabilir veya ortalama ark gerilimlerinin % 25'inden fazla olabilir. Negatif kutup ark, esnas&nda ark ak&m iinde buna uygun bir yzde de ak&m art&*, vard&r; pozitif kutup ark& esnas&nda ise ak&m d*kl' olur. Alternatif ak&m ark& nda Volt/Amper de'i *meleri 50 periyotluk frekansta saniyede 100 defa olur. Negatif yar&m periyotlar esnas&ndaki ak&m&n ak&*&, pozitif yar&m periyotlar& nkinden daha fazlad&r. Bu fazlal&k do'ru ak&m bile*eni olarak bilinir. Yksek frekans cihazlar, nceleri baz& zel hallerde normal metal ark kayna'& nda kullan&lm&* ise de bunlar&n geli*meleri TIG/WIG kaynak usulnn uygulanmas&ndan sonra olmu*tur. TIG/WIG kayna'&nda bu cihazlar&n ba*l&ca iki faydas& vard&r. a-Tungsten elektrot ile kaynak yap&lan para aras&nda temas teminine gerek kalmadan ark&n otomatik olarak tutu*mas&n& sa'lar. b- zellikle pozitif yar&m periyotlar& n ba*lang& c& nda, s&f &r periyotlar&n da ark&n tutu*mas&na yard&m eder ve bylece bo*ta al&*ma gerilimi ihtiyac& n& ortadan kald&r&r. Yksek frekans cihaz& tak&lm&* tesisatlar kararl & bir ark ile al&*ma sa'lad&'& gibi, demir ve demir olmayan metallerin kayna'&nda byk bir mkemmeliyet sa'lar. Yksek frekans cihaz& ile takviyeli kaynakta ak&m ok zay&f oldu'u iin, bu yksek frekansl & gerilim mutlak olarak tehlike arz etmez. Tak&lan yksek frekansl& osilatrlerden iyonizasyonun devam&nda istifade edilmektedir. Kaynak ak&m& getikten ve ark olu*tuktan sonra, osilatr otomatik olarak devreyi aar. 3.5- Darbeli (Pulslu) TIGAVIG Kayna,)

Darbeli TIG Kayna'& nda, kaynak ak&m& periyodik ve k&sa sreli olmak zere, farkl& iki yksek de'er (1 ve 1 ) aras& nda de'i *ir. (#ekil8) Bu de'i *imin darbe frekans& saniyede 1 il 5 aras&ndad&r.

*ekil-8 Darbeli TIG/WIG Kayna,) nda ak) m)n de, i &imi (*ematik) Yksek ak& m darbelerinde 1 1 kaynak yerine fazla & s& verilmi * olur ve bylece malzeme erir. D*k ak& m darbelerinde ise, kaynak yerine az miktarda & s& verilir. Bylece kaynak banyosu yava* bir *ekilde so'ur ve k&smen de kat&la*&r (#ekil 1-9) Paraya, daha do'rusu kaynak yerine, verilen & s& miktar, (t 1 ) ve (t 2 ) zaman aral& klar& ile (11 ve (12) ak&m *iddetlerini de'i *tirmek suretiyle istenen *ekilde ayarlanabilir:

*ekil9 Darbeli TIG Kayna,)nda )s) ak)&) Darbeli TIG Kayna'& ba*l&ca a*a'&daki avantajlar& sa'lar: 1. nce saclar, kaynak a'&zlan fena haz&rlanm&* olsa bile asgari distorsyonla kaynak yap&l&r. 2. Kal& n kalar& n zor kaynak pozisyonlar& na kolayl& kla uygulanabilir. Esas ak&m sresindeki so'uma faz&, kaynak banyosunun zor pozisyonlardaki akmas&n& nler. 3. Boru kaynaklar&nda, borular aras&ndaki aral&k toleranslar& kenar kaymalar& dolay&s&yla de'i*se bile, kk pasosunun kayna'& rahatl&kla yap&labilir. 4. Farkl& kal&nl&klardaki paralar& n birbirleriyle kayna'&nda, bir zorluk sz konusu de'ildir. 5. Kk paralar&n kaynak diki *lerinin sonlar& nda olu*an &s& yo'unla*mas&, bu usulle nlenmi* olur. 6. Kaynak yerindeki & s& miktar&n& n ayarlanabilmesi; kaynak banyosuna hakimiyeti daha kolay sa'lad&'&ndan, fena birle*tirme *ekillerinde paralar aras&ndaki kpr kurabilme imkn&n& sa'lar. 7. Kur*un gibi, erime derecesi d*k metallerin el le tavan kaynaklar&n&n yap&lmas& imkn dhiline girer. 8. Kaynak metalindeki kristalizasyon i *lemine uygun bir etki yapar. Bylece atlama

meyline sahip ala*&ml& eliklerin, bu meyli azalt&lm&* olur. Is&ya dayan&kl& eliklerin kaynak diki *lerinin mekanik zellikleri iyile*tirilir. Titanyumun kayna'& nda porozite olu*unu azalt&r. 3.6-Kullan)lan ak)m reteleri TIG/WIG Kayna'&nda mesel, alminyum ve magnezyum gibi metal ve ala*&mlar&n kayna'&nda genellikle alternatif ak&m ve bak&r&n kayna'&nda da do'ru ak&m kullan&lmaktad&r. Paslanmaz elikler ve di'er malzemeler iin ak&m *eklinin, kayna'& n kalitesi zerine byk bir tesiri yoktur. Prensip bak&m&ndan ak&m reteci olarak elektrik ark kayna'&ndan bilinen kaynak jeneratrleri, redresrleri ve transformatrleri kullan&labilir. Fakat gnmzde genellikle redresrler tercih edilmektedir. Bunun ba*l&ca sebebi de, bilindi'i gibi, bir redresr elemanlar&ndan olu*mas&d&r. Kaynak yap&lan malzemeye gre baz& hallerde alternatif ak&ma ihtiya oldu'undan, bu gibi durumlarda, redresr devreden &kart&larak kaynak ak&m& yaln&z transformatrden al&nmakta; do'ru ak&m&n gerekli oldu'u hallerde ise, redresr devreye sokulmaktad&r. Bu nemli stnl'nden ba*ka, redresrler di 'er ak&m retelerine nazaran a*a'&daki avantajlar& sa'lar: a- al&*ma sessizdir. b- So'utma gayesi He kullan&lan vantilatrler hari dner aksamlar& yoktur. c- Is&nma dolay&s& ile ak&m d*mesi azd&r. d- Yk de'i*melerine sratle cevap verirler. 3.7- TIG/WIG Kaynak tekni,i Yksek kaliteli birle*tirmelerin elde edilmesinde, kaynak a'&zlar&n&n ve ilave metalinin iyi bir *ekilde temizlenmesi gerekir. Mevcut kir ve pislikler bir tel f &ra ile veya benzeri bir vas&ta le yice temizlenmelidir. Kaynak masas&ndan i* paras&na ak&m&n gei*i iyice mkemmel olmal&d&r. Byk paralar do'rudan do'ruya ak&m memba&na ba'lanmal&d&r. Uzun diki*ler kaynak i *leminden nce ba'lanmal& (puntalanmal&) ve ark&n etraf &ndaki argon zarf &n&n hava ak&m taraf &ndan paralanmamas&na dikkat edilmelidir. Kayna'a ba*larken elektrot paraya yakla*t&r&l&r ve yksek frekans k&v&lc&mlar& ile ark&n tutu*mas& sa'lan&r. Hafif metallerin kayna'&nda hibir zaman elektrodun paraya de'mesine msaade edilmez. Aksi takdirde kaynak yeri ala*&mlan&r ve elektrot da kirlenir Kaynak i*lemi kaide olarak sa'dan sola do'ru yap&l&r. Hamlac& n paraya takriben 75'lik bir a& ile tutulmas& gerekir. Ba'lant&lar, kayna'&n iyi nfuz edecek *ekilde yap&lmas& gerekir. Kaynak h&z&, ak&m *iddetinin bykl'ne, malzemenin zelliklerine ve paran&n boyutuna ba'l& d&r. Bu h&z, iyi bir kk nfuziyeti elde edilecek *ekilde seilir.

Hamla ve kaynak telinin hareketi, oksiasetilen kayna'&n&n ayn& d&r (#ekil 9). Kaynak teli ark alan&na eri*meden, erimi* banyonun erisinde hafif hareketler yapar. Normal *artlarda sola kaynak usul kullan&l&r. Sa' kaynakta nfuziyet iyi de'ildir. al&*maya ba*larken ark paslanmaz elik, tungsten, alminyum veya bak&r bir para zerinde tutu*turulduktan sonra, do'rudan do'ruya kaynak yap&lacak paraya geilir. Ark mmkn mertebe paraya temas etmeyecek *ekilde k&sa tutulur. lave metal, birle*tirilecek kenarlar erimeye ba*lay& nca kaynak yerine verilir. (#ekil 10)

*ekil10 Alminyum ve ala&)mlar)n)n TIG/WIG Kayna,)nda hamlac)n durumlar) yukar)dan a&a,)ya do,ru: 1. Do'ru al&*ma *ekli 2. Hamlac&n fazla meyilli tutulmu* *ekli. 3. Hamlac&n ne do'ru fazla e'ilmi* *ekli TIG/WIG kayna'& genel olarak hafif metal ve ala*&mlar&, paslanmaz elikler ile bak&r&n kayna'&nda geni* apta kullan&lan bir birle*tirme usul olarak uygulamada byk bir nem kazanm&*t&r. Di'er taraftan, yksek miktarda, inko ihtiva eden bronzlar, titanyum ve ala*&mlar&, zirkonyum, uranyum gibi kaynak kabiliyeti zor metal ve ala*&mlar& TIG/WIG usul ile gzeneksiz olarak kaynak yapmak mmkndr. TIG/WIG kayna'&n&n ba*l&ca stnlklerini *yle s&ralayabiliriz: a) Yksek bir kaynak h&z&n&n sa'lanmas& b) Verilen & s&n& n belirli bir blgeye yo'unla*t&r&lmas& c) Is&l distorsyonlar& n azl&'& d) Mekanik zelliklerin iyi bir *ekilde korunmas& e) Temiz kaynak diki*lerinin elde edilmesi

f)

Kayna '& mteakip temizleme i *lemine ihtiya gstermemesi

g) Kolay bir *ekilde mekanize edilmesi 3.8- Plazma TIG Kayna,) Bu kavramdan, molekllerden, atomlardan ve elektrotlardan olu*an k&zd&r&lm&* gaz anla*&l&r. Tamam&, fiziksel olarak ntrdr. Plazma usulnde esas olarak iki farkl& ark dzeni kullan&l&r. Ta*&y&c& olmayan ark, erimeyen tungsten elektrot ve su ile so'utulan bak&r meme aras&nda yanar. Bak&r meme, ark& odaklay& c&, g yo'unlu'unu artt & r& c& ve buna ba'l& olarak plazma demetinin s&cakl&'&n& ykseltici bir etki yapar. Tungsten elektrot negatif ve bak&r memede pozitif olarak kutuplanm&*t& r. Bu *ekildeki bir tertip, plazma le yap&lan pskrtmede kullan&l&r. Buna kar*&l&k arkl& sistemde, tungsten elektrodun katot memenin anot olarak ba'land&'&, toryumoksitle ala*&m (and& r&lm&* tungsten elektrot ile &*&n& (demeti) odaklayan ve suyla so'utulan bak&r memenin ierisinden geerek i* paras& aras&nda yanar. Plazma gaz& elektrotla meme aras&ndaki silindirik hac&ma pskrtlr. Bu sistem birle*tirme kayna'&nda ve plazma ile yap&lan kesmede kullan&l&r. Ta*&y&c& ark, yksek frekans zerinden geirilen yard&mc& ark ile elektrot ve meme aras&nda yak&l&r. Ta*&y&c& ark tutu*tu'unda yard&mc& ark sner. Yaln&z mikro plazma kayna'&nda, kaynak i*lemi esnas&nda yard&mc& ark muhafaza edilir. Bir diren vas&tas&yla yard&mc& ark zerinden akan ak&m&n de'eri s&n&rlan&r. Plazma birle*tirme kayna'&nda, plazma gaz&na ilaveten, kaynak banyosunu atmosferin tesirlerine kar*& koruyan ikinci bir gaz ak&m& (% 99,95 argon) kullan&l &r. Plazma kayna'& cihazlar&n& n byk bir o'unlu'unda nc bir gaz ak&m&, plazma demetini odaklay&c& meme d&*& nda daraltmak iin odaklay&c& gaz (Argon + He, Ar+H2, Ar+N2) olarak kullan&lmaktad&r. 3 mm. kal&nl&ktan itibaren saclar& n plazma birle*tirme kayna'& nda plazma demeti i* paras& na nfuz edip, bir anahtar deli'i olu*turur. lerleyen kaynakla birlikte bu delik birle*tirilecek saclar&n kaynak al&nlar& boyunca hareket eder. Kaynak banyosunun ve delikteki buhar bas&nc&n&n yzey gerilimi nedeni ile erimi* malzeme deli'in hemen ard& ndan birle*ir ve kaynak diki *ini olu*turur. Plazma doldurma kayna'&nda her iki ark&n kombinasyonu kullan&l& r. Bu usulde d*en karakteristikli ak&m memba& kullan&lmaktad& r. Birinci ak&m memba& elektrot ile para aras&nda ve ikinci ak&m memba& da elektrot ile para aras&na ba'lanm&*t&r. Elektrot negatif, meme ve i* paras& pozitif olarak kutuplanm&*t&r. Ta*&y& c& olmayan ark yksek frekans zerinden tutu*turulur ve tungsten elektrot ile i * paras& aras& ndaki ta*& y&c& ark& iletir. Her iki ark kaynak i*lemi s&ras&nda yanar. Ta*&y&c& ark&n ayar& ile nfuziyet miktar& ve onunla birlikte esas malzeme vas&tas&yla doldurma blgesinin bile*imi etkilenir. Genellikle toz halindeki doldurma malzemesi bir gaz ak& m & (% 99,95 Argon) zerinden kaynak cihaz& na iletilir; plazma demetinde eritilir ve ta*&y&c& arkla esas malzemeye kaynak edilir. nc bir gaz ak&m& da (%99,95 Argon) kaynak banyosunu atmosferin etkilerinden korur.

Plazma kaynak donan&mlar& kal&n saclar&n birle*tirilmesinde, folye ve mikro elemanlar&n kayna'&nda kullan&l&r. Kaynak cihazlar& su ile so'utulur. Bir plazma birle*tirme kayna'& donan&m&, hortum grubu, ak&m memba& (d*en karakteristikli), ate*leme cihaz&, kumanda cihaz& ve e*itli gazlar iin bas& nl& gaz tplerinden olu*ur. Plazma doldurma kayna'&nda kaynak cihaz&, ate*leme ve kumanda birbirlerinin yan&nda olmak zere iki tane do'ru ak& m memba& kullan& l& r. Kaynak cihazlar& 10 il 15 kw g ekimi iin haz& rlanm&*t& r. Plazma birle*tirme kayna'& byk sa kal& nl &'& na sahip malzemelerin kt al& n birle*tirmesinde (I) ilave metal kullan&lmadan uygulan& r. Ostenitik eliklerde al& n kayna'& yap&labilecek maksimum sac kal&nl&'& yakla*&k 8 l 10 mm kadard& r. Burada kaynak h&z& TIG usul ile ula*&labilenden % 100 kadar fazlad&r. 4-MIG KAYNA# I MIG Kayna'&nda "Metal Inert Gas", genel olarak argon veya helyum atmosferi alt& nda yap& lmaktad& r. lk defa 1948 y&l&nda A.B.D.'de nce alminyum ve ala*&mlar&n&n sonra da s&ras&yla yksek ala*&ml& eliklerin, bak&r ve ala*&mlar& n&n ve karbonlu eliklerin kayna'& nda kullan&lm&*t& r. MIG Kaynak usul, TIG usulnden ark&n, kaynak yerine otomatik olarak gelen ilave metal ile * paras& aras&nda te*ekkl etmesiyle ayr&l&r. (#ekil 11)

*ekil 11-MIG Kaynak usulnn prensibi Bir Mig Kaynak donan&m& a*a'&daki k&s&mlardan olu*ur: a. Bir do'ru ak&m memba& b. Bir kaynak tabancas& c. & plak elektrot teli, argon, kaynak ak&m&, suyun giri* ve &k&*&n& sa'layan hortum *eklinde iletkenler. d. Kaynak telinin hareketini sa'layan tertibat e. Kaynak ak&m&n&n gei*ini, so'uma suyunun devreye giri*ini, argon gaz&n&n ak&*&n& ve telin hareketini sa'layan kumanda tertibat& f. Bas& n d*rme monometresi ve l aleti ile tehiz edilmi* bir adet argon tp

Kaynakta mkemmel bir erime zelli'ine ancak yksek ak&m yo'unlu'u ile al &*&ld&'& zaman eri *ilir. Bu ak& m yo ' unlu ' unda ark & n durumuna ba ' l & olarak 60-150 A/mm aras& nda de'i *ir.

2

Kuvvetli bir ultraviyole &*&n& emizyonu meydana geldi'inden, bilhassa gz rahats& zl&klar&na ve cilt yanmalar&na dikkat edilmelidir. Yksek ak&m *iddeti derin bir nfuziyet sa'lar. 4.1-Koruyucu gazlar Alminyum ve ala*&mlar& iin genel olarak yksek derecedeki safl&kta bulunan (% 99,99) ekstra saf argona ihtiya vard&r. Argona hidrojen, karbondioksit, azot ve oksijen gibi gazlar&n ilavesi, hafif metallerin kayna'&nda diki*in kalitesinin bozulmas&na sebep olmaktad&r. eli'in MIG Kayna'&nda argon gaz&na oksijen ve karbondioksit kar&*t&r&lmaktad&r. Bylece kolay eriyen kk miktardaki oksitlerin te*ekkln h& zland& rarak, eriyen elektrot telinden d*en damlalar&n yzey gerili mini zay&flatmakta ve ince taneli bir metal gei *i sa'lamaktad& r. A*a'& da, pratikte kullan&lan byle ki kar&*&m gaz& bile*imleri verilmi*tir. Gaz Kar&*&m& Kar&*&m Gaz I Kar&*&m II Argon (%) 89 84 CO2 5 13 O2 6 3 (%)

#ekil 12'de e*itli gazlara ba'l& olarak metallerdeki nfuziyet durumlar& verilmi*tir. Oksijenin ilavesi ark& n kararl&l&'&n& ve d*en damlalar&n yzeyde iyi tutunabilmelerini sa'lamas& yan&nda, erimi* banyoda ala*&m elemanlar& zerinde kuvvetli bir yanma tesiri meydana getirmektedir. Fakat argon gaz&na % 5 nispetindeki oksijen gaz&n&n ilavesi, gei* ak&m *iddetini % 50 kadar d*rmesine ra'men, nfuziyeti derinle*tirmekte ve gzenek te*ekkln de azaltmaktad&r.

*ekil 12-e&itli gazlara ba,l) olarak metallerdeki nfuziyet durumlar). eli 'in kayna'& nda diki * formu ile nfuziyeti, e*itli gaz kar&*&mlar&n& n durumu #ekil-12'de verilmi*tir.

*ekil-13 Diki& formu ile nfuzyetin, e&itli gaz kar)&)mlar)ndaki durumu 4.2-Ak)m memba) MIG Kayna'&nda do'ru ak&m kullan&l&r ve genellikle elektrot pozitif kutba ba'lan&r (ters kutuplama) Ark kararl& bir *ekilde yanarak, derin bir nfuziyet sa'lar. Baz& zel hallerde do'ru kutuplama ile de kaynak yap& labilir. Hafif metallerin kayna'&nda, paran& n yzeyinde meydana gelen oksit tabakas&n&n paralanmas&, ancak elektrodun pozitif kutba ba'lanmas&yla mmkndr. Elektrodun do'ru ak&mda negatif kutba ba'lanmas&yla oksidin paralanma tesiri ortadan kalkt&'& gibi, ark& n kararl&l&'& ve di'er taraftan da nfuziyet derinli'i azal&r. Mesela, paslanmaz eliklerin k*e kaynaklar&nda yksek erime gc ve doldurma kayna'&nda da nfuziyetin azl&'& dolay& s&yla elektrot negatif kutba ba'lanarak kullan&labilir. Kaynak esnas&nda damlalar&n gei* frekans&n&n de'i*imi, elektrodun kaynak yerine gelme h&z&yla de'i*ir. Alminyum-Argon atmosferi alt&nda yap&lan MIG Kayna'&nda, normal olarak saniyede 100 ila 200 damla geer. Ark boyu uzay& nca damlalar bir k& sa devre meydana getirmez ve bylece damlalar& n gei *i ufak taneli olur. Bu ufak taneli gei * iinde kullan& lan elektrot ap& na gre belirli bir ak&m yo'unlu'unun zerine &kmak gerekir. E'er ak&m *iddeti bu gei * ak&m *iddetinin alt&nda bulunursa, kritik blgenin alt&na d*t'mzden, damlalar& n gei *inde daima bu kritik blgeye dikkat etmek gerekir (#ekil 14).

*ekil 14-Elektrot telinin h) z)na ba,l ) olarak damlalar)n gei& frekans)n)n de,i&imi MIG Kaynak usulnde ark boyu daima de'i*ti'inden, ark gerilimi de de'i*ir. Bylece ak&m memba&n&n karakteristi'ine gre az veya ok miktarda bir ak&m dalgalanmas& meydana gelir. D*en (alalan) karakteristikli jeneratr veya redresrler byk miktardaki ak&m dalgalanmalar& na kar*& tepki gsterirler. Bunun iin btn ak& m membalar& nda sabit (yatay) tip karakteristikli kaynak ak&m &

membalar& geli *tirilmi *tir. Bu makineler her ne suretle olursa olsun, ok k&sa sreli ark tutu*malar&nda ok yksek k&sa devre ak&m& has&l ederler. Bu k&sa sre zarf &nda elektrodun ucu buharla*&r ve ark tutu*ur. D*en tip statik karakteristikli kaynak makinelerinde, ak&m *iddeti ayar alan& vard&r (#ekil 15). Buna mukabil, sabit tip karakteristikli makinelerde ise, ak&m ayar skalas& yerine ark gerilimi ayar skalas& mevcuttur. Sabit tip statik karakteristikli ak&m membalar&, MIG Kayna'& gibi, yar& ve tam otomatik kaynak usullerinde kullan&lmaktad&r. (#ekil 16)

*ekil 15-Bir ak)m memba)na ait d&en tip statik karakteristik: E: Ak&m ayar alan& Lk : Ark& n karakteristi 'i

*ekil 16-Sabit gerilimli kaynak makinelerinde statik karakteristik E: Ak&m memba&n&n ayar alan& Lk : Ark& n karakteristi 'i Sabit gerilimli tip kaynak makinelerinde gerekli ak& m *iddeti, elektrodun, ilerleme h& z& yla ayarlan& r. Bunun iin kayna'a ba*lamadan nce gerekli ayarlar istenen kaynak gerilimi ve tel h&z& ile ayarlanarak, kaynak ak&m& hemen tespit edilmi* olur. Kaynak yaparken kaynak karakteristiklerini do'rudan do'ruya telin ilerleme h& z& na tesir ederek byk bir alan ierisinde de'i*tirmek mmkndr. #ekil 16'da (A) ile gsterilen nokta (Lk ) ark karakteristi 'i ile (Kg) sabit gerili karakteristi 'inin kesi *ti 'i al&*ma noktas&d&r. Elektrot, yine ayn& *eklin sa' taraf &nda bulunan (M) motoru taraf &ndan sabit bir h&z ile paraya do'ru sevk edilmektedir. E'er ark boyu sabit kal&rsa, daima (A) al&*ma noktas&nda kal&r&z.

Herhangi bir *ekilde ark boyu aniden byrse, (Lk ) ark karakteristi 'i paralel olarak kay& p (Lk ) konumuna geer ve yeni al&*ma noktas& (A)ye gelir. Bunun neticesinde de byk l fark& hs&l olur ve bu an iin erime gc azal& r, l fark& na mukabil fark& gayet azd& r. Telin sabit bir h&zla *evki neticesinde ark boyu otomatikman eski haline geer. Bu tip kaynak makinelerine sabit gerilimli (Cp = Constant Potential) ak&m memba& ad& verilir. 4.3-al)&ma tekni,i Prensip olarak bilinen diki * *ekilleri MIG usul le kaynak yap&labilir. Yatay pozisyondaki diki *ler hem el hem de otomatik olarak kaynak edilebilir. Buna mukabil zor pozisyonlarda yaln&z el kayna'& kullan&l&r. Genel anlamda MIG usulnn tekni'i, kaynak yap&lacak malzemenin cinsine, kaynak ve &s& iletme kabiliyetine, a'&z *ekline ve kaynak pozisyonuna ba'l&d&r. Kaynak diki *inin yksekli'i, geni *li'i ve nfuziyet miktar& , ayn& hamla tutulu*unda kaynak gerilimini, kaynak ak&m *iddetini ve kaynak h&z&n& de'i*tirerek ayarlanabilir. Ak&m *iddeti ykseldike nfuziyet artar, buna mukabil diki* geni *li'i ve yksekli'i azal&r. Kaynak geriliminin ve h&z&n& n yksel de, diki *in geni *li'ine ters istikamette en fazla 30'lik bir e'imli tutularak kaynak yap&l & rsa (*ekil 16), bu halde daha ok, k& smen mekanize edilmi* MIG usulnn btn pozisyonlara uygulama tarz& hat&ra gelir. Bylece kaynak&, kaynak banyosuna ve elektrodun erime i *lemine kolayca bakabilir. E'er bu meyil fazlala*&rsa, nfuziyet azal&r ve diki*te incelir. Bu takdirde de kaynak h&z& n& n ykseltilmesi gerekir. Aksi takdirde, kaynak banyosunun nnde bir y&'&lma olur ve ayn& zamanda diki*te kal&nt& ve gzenekleri te*ekklne sebebiyet verir. Fazla e'im di'er taraftan koruyucu gaz ak&m&na da tesir etti'inden gaz&n koruma kabiliyeti de azal&r. Byle bir al&*ma, bilhassa ince diki *lerin ve kk pasolar&n kaynak edilmesinde kullan&l&r.

*ekil 17-Hamlac) n kaynak ynne ters istikamette bir e,ime sahip olmas) hali

*ekil 18-Hamlac)n kaynak ynnde bir meyle sahip olmas) hali E'er derin bir nfuziyet ve kal&n bir kaynak pasosunun sa'lanmas& bahis konusu ise, bu

takdirde hamlaca kaynak ynne do'ru en fazla 30 'lik bir e'im verilir (#ekil. 8). Byle bir al&*man&n en fazla uyguland&'& hal, oluk pozisyonundaki tam metanize MIG usul kaynaklard&r. Yksek ak&m *iddeti le yap&lan kaynakta gei* direncinin kk olmas& bir mahzur te*kil eder. Bunun iin paran& n dikkatli bir *ekilde kutupland&r&lmas& gerekir. Kaynak yap&lacak paran& n kutuplanm&* masaya geli*igzel b&rak&lmas& yeterli de'ildir. flemenin artmas&na kutup ba'lant & s& n& n yerini de'i *tirerek mani olunmal&d&r. 5-MAG KAYNA# I C02 atmosfer alt&nda yap&lan MAG kayna'& n&n "Metal Activ Gas", normal MIG kayna'& ndan fark&, yaln& z kullan&lan gazdad& r. Yani karbondioksit atmosferi alt& nda kaynak yaparken ayr& bir kaynak donan&m&na ihtiya yoktur. TIG/WIG ve MIG kaynaklar&nda kullan&lan argon gaz&n&n pahal& olmas& dolay&s&yla, daha ucuza elde edilen gazlar&n kullan&lmas& iin yap&lan ara*t& rmalar sonunda en uygun gaz&n karbondioksit oldu'u grlm*tr. Alminyum, magnezyum ve ala*&mlar& gibi kolay oksitle*en malzemelerin kayna'&nda, karbondioksitin koruyucu gaz olarak kullan&lmas& sz konusu de'ildir. Gnmzde bu usul, bilhassa eli'in kayna'&nda byk stnlkler sa'lad&'& ndan, geni* apta kullan&lmaktad&r. Piyasada bulunan e*itli donan&mlar& , tel ve koruyucu gaz& de'i*tirerek hem MIG, hem de MAG kaynaklar&nda kullanmak mmkndr. 5.1-Karbondioksit kaynak atmosferi Karbondioksit, argon gaz&n&n aksine monoatomik bir gaz olmad&'& iin, yksek ark s&cakl&'&nda a*a'&daki denkleme gre karbonmonoksit ve oksijene ayr&*&r:

6500 K s&cakl&'&nda karbondioksit tamamen (CO ve O ) dissosiasyona u'rar. Serbest oksijen erimi* banyodaki elemanlarla birle*ir, Karbondioksitin yksek s&cakl&ktaki dissosiasyonu endotermik bir reaksiyondur. Hemen iyonize olan gaz ak&m&, kaynak paras& n& n metalik demiri taraf &ndan al&n&r ve tekrar atomlar&n molekl halinde birle*mesini sa'lar. Burada serbest hale geen dissosiasyon & s& s& , derin bir nfuziyet meydana getirir. S&v& haldeki demir a*a'&daki denkleme gre karbondioksit taraf &ndan oksidasyona u'rar: Fe (s)v)) + CO2 (gaz halinde) Fe O(s)v)) + CO (gaz halinde) Demiroksit di'er taraftan manganez ve silisyumla birle*erek, neticede manganez ve silisyum yanmas&na sebep olur. Manganez ve silisyumun yanma dolay&s&yla yksek miktardaki kayb& n& n kaynak telinin bile*imi veya kullan&lan ilave bir tozla kar*&lanmas& gerekir.

C +CO2.2 CO ve 2 CO.CO2 + C Bu denkleme gre ya bir karbon azalmas& ya da karbon fazlala*mas& meydana gelir. Tecrbeler, e'er kullan&lan kaynak telinin karbon miktar& % 0.09'un alt&nda ise, bir karbon fazlala*mas& ve stnde ise, karbon azalmas&n&n meydana geldi'ini gstermi*tir. MAG Kayna'& nda kullan&lan karbondioksitin saf ve kuru olmas& nemlidir. Karbondioksitte bulunan rutubet ba'lant&ya gevreklik verir ve kaynak yerinde bal&k gzlerinin olu*mas&na neden olur. Di'er taraftan karbondioksitin bile*iminde bulunan oksijen ve azotun da d*k olmas& gerekir. Fazla miktarda azot ve oksijen mekanik zellikleri fenala*t&r&r. MAG kayna'& nda kullan&lan karbondioksitin safiyet derecesi % 99,7 civar&nda bulunur. Ayn& cins kaynak teli ve de'i *ik kaliteli karbondioksitin kullan&lmas& halinde, farkl& zellikleri haiz kaynak diki*leri elde edilir. Karbondioksit s&v & halinde ve e*itli byklkteki elik tpler iinde piyasaya ar/edilir. Kullanma s& ras& nda s&v& halindeki karbondioksit gaz haline geer. Byk miktarlardaki gaz sarfiyatlar&nda, yani gaz ekilmesinde, gerek s&v&n&n gerekse gaz&n geti'i ayar organlar&n&n s&cakl&'& ekilen gaz miktar& na ba'l& olarak gayet abuk d*er. Bylece gaz, asit karboni'e dn*r ve ayar organlar& al&*amaz hale gelir. Bu sebepten tr fazla miktardaki gaz ekilmelerinde birka tpn paralel ba'lanmas& veya elektrikli bir 5n &s&t&c&n&n kullan&lmas& icabeder. Argon ve karbondioksit gaz& iin ayn& l aleti kullan&l&r; yaln&z karbondioksit, argon ve helyumdan daha yo'un oldu'undan, l aletinin karbondioksit iin yeniden ayarlanmas& gerekir. 1 Kg. s&v & karbondioksit = 540 litre (0.540 m 3) gaz C02 1.85 Kg. S&v& karbondioksit =1000 litre (1.0 m3) gaz CO2 5.2-Kaynak donan)m) ve telin erimesi MAG Kaynak donan&m&, daha evvel de belirtti'imiz zere, argon gaz& ile al&*an MIG kaynak donan&m&n&n ayn&d&r. Bu donan&m bir tel makas&, tel hareket mekanizmas&, karbondioksit tp, ayar cihaz&, birok hortum ve kaynak tabancas&ndan ibarettir. MIG usulnde kullan&lan kaynak tabancalar&n& (hamlalar&n&) -MAG-kayna'&nda da kullanabiliriz. Burada bilhassa gaz ak&*& n&n laminer olmas&na dikkat edilmelidir. Her ne kadar karbondioksitin kritik h& z& , hafif olan argondan takriben yar& m kat daha byk ise de, umumiyetle argon memesinin bykl' yeterlidir. MAG Kayna'& nda, ak& m *ekli o.arak yaln&z do'ru ak&m sz konusudur. Bu da kaynak jeneratrne ya da kaynak redresrne ihtiya gsterir. Pratikte ekseriya ters kutuplama ile kaynak yap&l &r. yi bir netice almak iin ak&m memba& n& n &k&* geriliminin ak&ma ba'l& olmamas& gerekir. Bu *art& da sabit gerilimli kaynak makineleri yerine getirmektedir.

Erime gc ak&m *iddetinin bir fonksiyonudur. Ayn& ak&m *iddetinde ve 1.6 mm.lik tel zerinde MIG usul ile mukayese edildi'i zaman, MAG kayna'&n& n argon gaz&na nazaran daha yksek bir erime gcne sahip oldu'u grlr. Aradaki fark takriben 1 Kg/saat'a eri*mektedir. &plak elektrotla yap&lan MAG kayna'& nda a*a'&daki neticeler elde edilmi *tir: a) Kaynak esnas&nda elektrot, sivri bir *ekilde erimez. Erime meyilli olur. b) Damlalar elektrodun e'ri taraf &nda olu*ur. c) MAG Kayna'&nda, damlalar MIG kayna'&na nazaran daha byktr. d) S&rama kayb&, MIG kayna'&na gre daha azd&r. e) Ark boyu, MIG kayna'&na nazaran daha k&sad&r. 5.3-Darbeli MIG ya da MAG Kayna,) Darbeli (impuls'lu) MIG veya MAG kayna'& nda damla gei*i ayarl&d&r. Bu usulde kaynak ak&m&n&n ak&*& zamana ba'l& olarak bir minimum ile bir maksimum aras&nda de'i*ir. (#ekil18) Bylece damlalar&n gei*ine kumanda edilmi * olur. Bugn saniyede 25,33,50 veya 100 darbeli kaynak ak&m& kullan&lmaktad&r.

*ekil 19- Darbeli MIG/MAG kayna,)nda ak)m)n zamana ba,l) olarak ak)&) 5.4- Kaynak tekni,i ve kaynak telleri MAG Kaynak usulnde al&*& rken, MIG kayna'& na nazaran ark daha k& sa tutulur. Kaynak teli ile para aras& ndaki mesafe takriben 1 l 2 mm.dir. Kaynak tabancas& mmkn mertebe -paraya dik bir *ekilde tutulur. Ark boyu byrse, kaynak diki*inin ierisinde faz kabarc& klar& kal&r. Yani gzenekli bir kaynak diki *i elde edilir. Kayna'&n yap&l&* *ekli tamamen MIG Kayna'& n& n ayn& d&r. Kk pasosu ileri-geri hareketle ekilir. El ile yap&lan MAG Kayna'& n& btn pozisyonlara uygulamak mmkndr. a. Ala*&ms&z elik teller Bunlar&n yaln&z manganez ve silisyum miktarlar& biraz fazlad& r. b. Ala*&ml& teller: Bunlar zel i*lerde kullan&l&r. Zikronyum ve titanyum gibi deoksidan maddelerle ala*&mland& r&lm&* kaynak telleridir. c. Kenetli teller: Bu teller ince bandlar&n aralar&nda bir toz ile birlikte sar&lmas&yla elde edilir. Sonra bunlar normal tel ap& nda ekilir (#ekil 20).

d. Toz ilaveli elik teller: Ark te*ekkl etmeden k& sa bir sre nce toz halindeki dekapan magnetik olarak elik tele yap&*&r ve sonra olu*an arka geer. (#ekil 21).

*ekil 20- MAG Kayna,)nda kenetli tel kullanarak yap)lan kaynak usulnn &ematik grn & (koruyucu gaz cruf kombinezonu) 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. Kenetli kaynak teli Telin geti'i kovan Karbondioksit memesi Karbondioksit gaz& atmosferi Kat & cruf Snek cruf S&v & cruf Kat&la*m&* metal S&v& metal Esas metal Kenetli telin kesiti

*ekil 21- MAG kayna,)nda toz ilaveli-elik tel kullanarak yap) lan kaynak usulnn &ematik grn & (koruyucu gaz cruf kombinezonu) 1. 2. 3. 4. 5. 6. 7. Kaynak teli Koruyucu gaz ve toz halindeki cruf yap&c& maddeler Meme Kaynak teline yap&*m&* cruf yap&c& tozlar Koruyucu gaz (CO2) Cruf Kaynak diki*i

eli'in kayna'&nda MAG usulnn, MIG usulne nazaran ba*l&ca stnlklerini *yle s&ralayabiliriz: a. Karbondioksit, argon gaz&na nazaran daha ucuz oldu'u iin; gaz masraf & ok azd&r.

b. Ayn& hacimli tplere, argon gaz&na nispeten takriben misli daha fazla karbonmonoksit konur. (CO2 s&v& halinde nakledildi'i zaman) c. MAG kayna'& nda, MIG kayna'& na nazaran daha derin bir nfuziyet sa'lan&r. d. Daha yksek kaynak h&z& ile al&*&l&r. e. MAG kayna'&nda hs&l olan ultraviyole &*&nlar, MIG kayna'&na nazaran daha zay&ft&r. Bundan tr de daha a&k renkli kaynak maske camlar& ile al&*&l&r. 6- KISA ARK BOYU LE MAG KAYNA# I Prensip itibariyle MIG veya MAG kayna'&na benzeyen bu usulde, ark boyu normal MAG kayna'&ndaki ark boyundan daha k& sa ve kullan&lan kaynak telinin ap& da daha incedir. Bunun neticesinde de kaynak telinden eriyerek esas metale geen damlalar daha iri olmakta ve bylece esas metale verilen &s& miktar& azald&'&ndan, bilhassa ince saclar&n kayna'&nda stnlk sa'lamaktad&r. Burada, karbonlu eli 'in, % 3 oksijen kar&*t & r& lm &* argon gaz& kullanarak yap& lan MIG kayna '& ile argon, karbondioksit ve oksijen gaz kar&*&m&n& n kullan&ld&'& MAG kayna'&ndaki damla gei*i say& s&n&, ak&m *iddetine ba'l& olarak inceleyelim. Normal MIG kayna'& nda damla gei *i, suyun bir du*tan ak&*& gibi du * *eklindedir. Di ' er bir deyimle damlalar ok ince taneli olup, ak& m & n geti 'i telin ucundan do'ru *eklinde (yani izgisel olarak) kaynak yap&lan paraya geer. Normal bir ak&m *iddetiyle telin yklenmesinde 6 mm.lik ark boyu iin, damlalar& n (partikllerin) gei * h& z& da 2 ila 4 m/san.d&r. Bu h&z ayn& kalmaz artar. Paraya arpt&'& zamanki h& z&, telin ucundan &kan h&z&n % 50 la 100' kadar daha fazlad& r. 1.6 mm ap& ndaki tel ve normal ak& m *iddetiyle yap&lan kaynakta bir damlac&'&n a'&rl&'& takriben 7/1000 gramd& r. Bu da 5 kg/saat'lik bir erime gcne tekabl edip, saniyede geen damlalar say& s&n& n da 200 civar& nda oldu'unu gsterir. E'er ak&m *iddeti artarsa, *ekil 22de oldu'u gibi, geen damla say& s& da artar ve damla bykl' de de 'i *ir. Bu halde art & k damlalar& n takip etti 'i yol tam izgisel de'ildir ve f &rlayarak gidece'i yere arpar.

*ekil 22- Karbonlu eli,in M G kayna,)nda damla say)s)n)n ak)m &iddetiyle de,i&mesi I: % 3 oksijen kar&*t&r&lm&* argon atmosferinde yap&lan kaynak II: argon, karbondioksit ve oksijen atmosferinde yap&lan kaynak

#ekil 22, kaynak ak&m *iddetinin 260 Amperden 280 Ampere &kmas& halinde, saniyede geen damla say&s&n&n da takriben 15'den 240'a kadar ykseldi'ini gstermektedir. (l) numaral& e'ri manganez ve silisyumla hafif ala*&mland&r&lm&* bir karbonlu elik telin % 3 oksijen kar&*t&r&lm&* argon atmosferi alt&nda yap&lan kayna'&na ait hali; (II) numaral & e'ri de ayn& telin argon, karbondioksit ve oksijen kar&*&m&ndan ibaret bir gaz atmosferi alt&nda yap&lan kaynaktaki durumunu gstermektedir. Burada koruyucu gaz& n karbondioksit ihtiva etmesiyle gei * noktas& yksek ak&m *iddetine do'ru kuvvetle kaymakta ve bylece iri taneli metal gei*ine faydal& olmaktad&r. Gei * noktas& n&n yeri, koruyucu gaz& n bile*iminin yan&nda, telin serbest ucunun uzunlu'u ile bunun & s&nmas& ve telin ihtiva eni'i ala*&m eleman&na da ba'l&d&r. K&sa ark boyu ile yap&lan kaynak ta metal gei*i iri tanelidir. (#ekil 23).

*ekil 23- Du& &eklindeki bir metal gei&i ile k)sa ark boyunda yap)lan kaynaktaki durum K&sa ark boyu ile yap&lan kaynakta elektrodun ucunda olu*an damla yandan d*er ve paraya gemek zere yolunu arar. Bu da, k& sa ark boy ile yap&lan kayna'&n tipik zellikleridir. Bu usul, genellikle ark boyunun k& sal&'& , metal gei *inin iri taneli olu*u, kullan&lan kaynak telini inceli'i (0.60.8-1.0 ve 1.2 mm. aplar&nda), ark geriliminin ve ak&m *iddetinin d*kl' ile normal MIG ve MAG kayna'&ndan ayr&l&r. #ekil 23'de grlen i*lem saniyede 2- ila 140 defa tekrarlanmakta ve buna a*a'&daki faktrler tesir etmektedir: a- Kullan&lan koruyucu gaz&n cinsi (gaz kar&*&m&, argon veya CO2 gibi) b- Telin zgr yklenmesi c- Ark boyu d- Telin memenin d&*&nda kalan serbest k&sm&n&n uzunlu'u e- Ak&m memba&n& n statik ve dinamik zellikleri Koruyucu gaz&n, damlalar&n gei* frekans& (yani saniyede geen damla say&s&) zerine olan tesiri *ekil 24'de grlmektedir. Burada de'i*ebilen di'er faktrler sabit tutulmu*tur. % 60-80 Argon ile % 20-40 karbondioksit kar&*&m& en yksek damla gei* frekans&n& vermektedir

*ekil 24- Damlalar)n gei& frekans) zerine karbondioksit ile argon kar)&)m)n)n tesiri 6.1- Kaynak donan)m) ve ak)m memba) Normal MAG ve MIG kaynak usullerinde kullan&lan ayn& kaynak donan&mlar& gibi, k&sa ark boyu ile yap&lan MAG kayna'& donan&m&nda da a*a'&daki k&s&mlar bulunur: a- Ak&m memba& b-Tel hareket mekanizmas& c- Kumanda cihaz& d- Kaynak hamlac& (tabancas&) ve kablolar K&sa ark boyu ile yap&lan MAG kayna'& nda kullan&lacak ak&m memba&n&n yaln&z statik de'il, dinamik zelliklerinin de ince tellerle yap&lan MAG kayna'& tekni'ine cevap vermesi istenir. Ak&m memba&n&n #ekil 25'de grlen ark i *lemini yerine getirmesi ve buna uymas& gerekir. Ak&m memba& n& n ayr& ca ark boyunun durumundan da mesul oldu'unu unutmamak gerekir.

*ekil 25- Karbondioksit atmosferi alt)nda ve k) sa ark boyu ile yap)lan kaynakta, ak) m &iddeti ve ark geriliminin damlalar)n gei& s)ras)ndaki de,i&iminin &ematik olarak gsterili&i K&sa ark boyu ve kaynak telleriyle yap&lan MAG kayna'& tekni'inde, piyasada rastlanan ak&m memba&lar&n& n statik karakteristikleri ok hafif d*en tiptir (sabit gerilim karakteristi'ine yak& n). #ekil 26'da durumu yak&ndan inceleyelim.

*ekil 26-D &en, alalan ve ok hafif d&en (sabit gerilime yak)n) statik karakteristikli ak)m membalar) l: D*en (alalan) statik karakteristik II, ok hafif d *en (sabit gerilimliye yak& n) statik karakteristikli Lk: Ark& n karakteristi 'i (A 1) noktas& ark karakteristi 'inin d *en (alalan) tip karakteristik ile (I) ok hafif d*en tip karakteristi 'in kesim noktas&d&r. (A ) noktas&na tekabl eden ark gerilimi (U1) ve ak&m *iddeti de (Jj)dir. Yandaki *ematik *ekil zerinde grlen tel hareket motoru ile kaynak yerine tel sabit h&zla otomatik olarak gelecek ve bu sre zarf &nda da ark boyu sabit kalacakt&r. Fakat herhangi bir *ekilde ark boyu biraz artarsa (Lk ) ark karakteristi 'inin (I) ve (II) numaral& karakteristiklerle kesim noktas& (A2) ve (A'2) olacakt&r. Bylece (I) numaral& karakteristikte (AJ) ve (II) numaral& karakteristikte de (AJ) kadar ak&m *iddetinin de'i*mesi ister stemez ok k&sa sre ierisinde gcn azaltacakt&r. Bunun neticesi olarak da, sabit h&zl& tel hareket mekanizmas&yla ark boyu otomatikman ilk haline gelecektir. Alalan tip karakteristikli makinedeki (AJ) kadar ak&m&n azalmas& ok k&sa sre erisinde erime gcn d*remedi'inden ark boyu lk haline hemen gelemez. Bunun iin, bu halde telin lerleme h& z& n& bizatihi ok ykseltmek gerekir ki, ark eski boyuna gelebilsin. K&sa ark boyu ile yap&lan kaynakta, periyodik olarak arkta meydana gelen k&sa devrelerle ark uzunlu'u de'i*mekte ve hemen de ark ile ba*lang&taki boyuna ok abuk eri *mektedir. Bu da, ancak ok hafif alalan statik karakteristikli ak&m memba& ile sa'lanmaktad&r. Bu tip makinelerde ark boyu ile tel ilerletme motoru aras& nda iyi bir ayar devresi mevcuttur. K& sa ark boyu ile yap&lan MAG kayna'&nda kullan&lan kaynak tellerinin ince olmas& dolay isiyle, bunlar&n hamlalar& ayr& bir zellik ta*&r. Baz& kaynak hamlalar&nda tel hareket mekanizmas& hamlac&n ierisinde bulunur ve kangalda hamlaca tak&l&r. Bylece gayet ince aplardaki tel de ilerlerken herhangi bir k&vr&lma olmaz. 6.2-Kullanma yerleri K&sa ark boyu ile yap&lan MAG kayna'& bilhassa karbonlu ince elik salar& n birle*tirilmesinde geni * bir kullanma alan&na sahiptir. Aral&k doldurma kabiliyeti iyi oldu'undan, muntazam olarak haz& rlanamayan a'&zlar&n birle*tirilmesinde kolayl&k sa'lar. Mesel, 1.8 mm. kal&nl&'&ndaki iki

karbonlu elik sac& n birle*tirilmesinde aradaki mesafe 6 mm olmas&na ra'men, kolayl&kla kpr kurulabilmektedir. 7- ift koruyucu gazla yap)lan kaynak usulleri Koruyucu gazla kaynak yapma tekni'i daima geli *me halinde olan bir usuldr. Ba*lang&ta yaln&z hidrojen ve sonralar& da helyum ile argon gazlar& n& n koruyucu gaz olarak kullan&lmas&na ra'men, daha sonralar& da karbondioksit ve bunun e*itli alternatifleriyle MAG usul byk apta geli*me gstermi*tir. Di'er gazlar&n kullan&lmas& iin son al&*malarda azot ve klor gazlar& da teklif edilmi *tir. Erimi* banyonun tam olarak korunmas& gerekti 'i hallerde, birbirinin zerini rten iki koruyucu gaz atmosferinin kullan&lmas& leri srlm*tr. Mesel, titanyum ala*&mlar&n&n kayna'&nda i k&sm&n argon d&* k&sm&nda helyum veya tersi atmosferinde korunmas& bahis konusudur. Ayn& zamanda kaynak diki *inin ters taraf & da ilave bir tertibatla korunur. MIG usul le kaynak yap&lan hafif metallerdeki poroziyeteye, asgari miktarda bulunan hidrojen muhtevas&n&n sebep oldu'u, yap&lan geni* ara*t&rmalar sonucu 'renilmi*tir. Bu hidrojen, koruyucu gaza mesela, kaynak telinin zerinde bulunan oksit tabakas&ndan veya yine tel zerindeki gayet nce bir ya' veyahut kirden geebilir. Argon veya helyuma az miktarda klor gaz& n& n ilavesi hidrojenin sebep oldu'u btn tesirleri yok eder. Bu gaye iin geli*tirilen yeni usul *unlard&r: a-"Oualiweld" Usul Oualiweld usulnde, normal MIG kayna'& ndan farkl& olarak, tabancan&n telinin sevk edildi'i kanaldan ayr& bir koruyucu gaz sevk edilir. Bu da helyum veya argonla kar&*& k klor gaz& d& r. Normal koruyucu gaz memesinden de argon veya helyum gaz& gnderilir. Bu usulde, cihaz&n i k&s&mlar& nikel kapl&d&r ve kaynak diki*i de gzeneksizdir. b-"Econoweld" Usul Bu usul, MIG kayna'&n& n hafif metallere uygulamas&n& ucuzlatmak gayesiyle, ekonomiklik noktay& nazar&ndan geli *tirilmi *tir. Kaynak telinin sevk edildi 'i kanaldan argon veya helyum gaz& geirilir. Normal koruyucu gaz kanal&nda da azot sevk edilir. Bylece normal MIG usulne gre elde edilen gaz tasarrufu % 34 kadard&r. Econoweld usuln, yksek kaliteli diki *lerin istenmedi 'i hafif metallerin normal kaynak i *lerinde kullan&l& r. c- "Chlorecon" Usul Bu usul, ucuz fakat yatay pozisyonda yksek kaliteli kaynak diki *leri elde etmek iin geli *tirilmi *tir. Telin sevk edildi'i kanaldan klor gaz& ile kar&*&k argon veya helyum gaz& gnderilmektedir. Normal gaz kanal&ndan da argon veya argon-helyum kar&*&m& veyahutta helyum gaz&

kullan&lmaktad&r. Oualiweld usul ile aras&ndaki fark, kullan&lan koruyucu gazda de'il d&* gaz zarf &ndaki &k&* h&z&n&n ok kk olmas&ndad&r. Argon gaz& ile yap&lan MIG kayna'&na nazaran elde edilen tasarruf takriben % 10 kadard&r. 7.1-"MAGCI USUL MAGCI Usulnde de ift koruyucu gaz kullan&lmaktad&r. Fakat burada ift gaz memesi vard&r. Birinci yani i memeden de karbondioksit gaz& sevk edilir. MAG'&n sonundaki "C" harfi "CO 2" ve "l" harfi de "lnert"i ifade etmektedir. Bu bir patent usuldr. 11.10.1979 "Kohlensaurewerke C.G. Rommenhller GmbH. -3490 Bac Drilew&g-Herste" firmas& taraf &ndan patenti al&nm&*t&r (#ekil 27).

*ekil 17- MAGCI Usul (*ematik) MAGCI usulnde kullan&lan gaz&n % 15-20i Argon veya helyum % 80-85i de karbondioksittir. 4,8, 10,12 ve 15 mm. kal&nl&klarda tam otomatik olarak kullan&labilir. Bilhassa yap& eliklerinin s&ramas&z gazalt& kayna'&nda gayet uygun mekanik de'erler vermi*tir. ift koruyucu gazl& yap& eliklerinin kayna'&nda s&rama asgariye indirilmi*tir.

You might also like

- Kaynak TeknigiDocument36 pagesKaynak Teknigicengizarda1979No ratings yet

- Kaynak ProblemleriDocument17 pagesKaynak ProblemleriHakan GüngörNo ratings yet

- Celik Yapi Uygulamalarinda Kullanilacak Kaynak YontemleriDocument10 pagesCelik Yapi Uygulamalarinda Kullanilacak Kaynak YontemleriyusamengNo ratings yet

- Kaynak YöntemleriDocument18 pagesKaynak Yöntemleribull39No ratings yet

- CH 31 - Kaynak YöntemleriDocument34 pagesCH 31 - Kaynak YöntemlerimadconnerNo ratings yet

- Gazalti Kaynak Yöntemleri̇ Gi̇ri̇ş Ve DonanimlariDocument76 pagesGazalti Kaynak Yöntemleri̇ Gi̇ri̇ş Ve DonanimlariMurat CKNo ratings yet

- Kaynak YöntemleriDocument197 pagesKaynak YöntemleriKaan CanNo ratings yet

- Kaynak ElektrotlariDocument14 pagesKaynak ElektrotlariasturemNo ratings yet

- Kaynak Agizlarinin Hazirlanmasi-2Document18 pagesKaynak Agizlarinin Hazirlanmasi-2Ömer TAŞNo ratings yet

- Tozaltı Kaynağı-Submerged Arc WeldingDocument37 pagesTozaltı Kaynağı-Submerged Arc WeldingOrhan BAYLAN100% (3)

- Kaynak Tekni I Ders NotlarDocument71 pagesKaynak Tekni I Ders NotlarMarian Gabriel VasilescuNo ratings yet

- Mig Mag Gazalti KaynağiDocument93 pagesMig Mag Gazalti KaynağiAnonymous nKOyHb100% (2)

- Paslanmaz CeliklerDocument83 pagesPaslanmaz CeliklerEymen KulNo ratings yet

- ÇELİK YAPILAR DERS NOTU 4-BİRL ARAÇLARI KaynakDocument73 pagesÇELİK YAPILAR DERS NOTU 4-BİRL ARAÇLARI KaynakVeysel YUSUFOĞLUNo ratings yet

- Gerilim Giderme Normalizasyon Ve TavlamaDocument4 pagesGerilim Giderme Normalizasyon Ve TavlamaMurat ÖzdilNo ratings yet

- Kaynak Ders NotuDocument11 pagesKaynak Ders NotuUgur SenNo ratings yet

- Kaynaklı BirleştirmelerDocument21 pagesKaynaklı BirleştirmelerArif AkbasNo ratings yet

- 13.2.kaynak Yöntemleri 2Document8 pages13.2.kaynak Yöntemleri 2Erdem AkçayNo ratings yet

- KM Gaz Altı Ark YurtisikDocument36 pagesKM Gaz Altı Ark YurtisikErsin AydınNo ratings yet

- Kaynak 6Document56 pagesKaynak 6Erdem AkçayNo ratings yet

- Gazalti Kaynak YontemleriDocument78 pagesGazalti Kaynak YontemleriYiğit ÇolakNo ratings yet

- Kaynak Hataları, Nedenleri Ve Çözüm ÖnerileriDocument6 pagesKaynak Hataları, Nedenleri Ve Çözüm Önerileriunalal17No ratings yet

- Çelik Proje Tasarımı - Steel Plan DesingDocument88 pagesÇelik Proje Tasarımı - Steel Plan DesingErcan Güdü100% (1)

- Kaynak Türleri Kaynak Bağlantıları PDFDocument89 pagesKaynak Türleri Kaynak Bağlantıları PDFKadirOzturkNo ratings yet

- Yorulma ÇeşitleriDocument14 pagesYorulma ÇeşitleriEnes BayramNo ratings yet

- Mak351 KaynakDocument58 pagesMak351 KaynakCelalettin YüceNo ratings yet

- 12.kaynak Teknolojisinin EsaslarıDocument12 pages12.kaynak Teknolojisinin EsaslarıGokhan TurhanNo ratings yet

- Gazaltı Ark KaynağıDocument74 pagesGazaltı Ark KaynağıCemal NergizNo ratings yet

- Kaynak Yapımında Hatalar PDFDocument28 pagesKaynak Yapımında Hatalar PDFali akayNo ratings yet

- Kaynak MetalurjisiDocument23 pagesKaynak Metalurjisinolofinwe85No ratings yet

- 6-Çelikler Sınıflandırma Ve Standartlar PDFDocument29 pages6-Çelikler Sınıflandırma Ve Standartlar PDFmehran yyu100% (1)

- 13.2.kaynak Yöntemleri 2Document8 pages13.2.kaynak Yöntemleri 2blgndllNo ratings yet

- Kaynak SembolleriDocument7 pagesKaynak Sembolleriwelding163893No ratings yet

- Yatayda Köşe KaynağıDocument26 pagesYatayda Köşe KaynağıKadirOzturkNo ratings yet

- Kaynak Perçin CivataDocument46 pagesKaynak Perçin CivataMüslüm KOÇNo ratings yet

- Kaynak Metali Ve Ana Malzeme SüreksizlikleriDocument69 pagesKaynak Metali Ve Ana Malzeme SüreksizlikleriKadirOzturkNo ratings yet

- Çeli̇k Yapi İmalat KontrolüDocument49 pagesÇeli̇k Yapi İmalat Kontrolüqality01No ratings yet

- Demir Karbon Denge DiyagramiDocument20 pagesDemir Karbon Denge Diyagramiberatkuralay100% (1)

- Paslanmaz Çeliklerde Kaynak Problemleri-8Document21 pagesPaslanmaz Çeliklerde Kaynak Problemleri-8Samet BelliNo ratings yet

- Çelik Yapı İmalatı PDFDocument65 pagesÇelik Yapı İmalatı PDFgkutNo ratings yet

- Isıl İşlemlerDocument29 pagesIsıl İşlemlerahmat Sa50% (2)

- 1 Fe-C AlaşımlarıDocument47 pages1 Fe-C AlaşımlarıerenbasaraNo ratings yet

- Kaynak Mukavemet HesaplarıDocument14 pagesKaynak Mukavemet HesaplarıMehmet ısıkNo ratings yet

- Carpilma Ve Sekil Degistirmelerin DuzeltilmesiDocument11 pagesCarpilma Ve Sekil Degistirmelerin DuzeltilmesipcstorecenterNo ratings yet

- GAZALTI ARK KAYNAĞI TIG MIG MAGlibrary - 1Document308 pagesGAZALTI ARK KAYNAĞI TIG MIG MAGlibrary - 1Metin GünüşenNo ratings yet

- Metal Köpük: Arabanızın tamponundaysa, saatte otuz millik bir çarpışma, daha çok saatte beş millik bir çamurluk bükücü gibi olur.From EverandMetal Köpük: Arabanızın tamponundaysa, saatte otuz millik bir çarpışma, daha çok saatte beş millik bir çamurluk bükücü gibi olur.No ratings yet

- Gazalti Ark Kaynaği: Kaynak BölgesininDocument35 pagesGazalti Ark Kaynaği: Kaynak BölgesininAyberk AydogumuNo ratings yet

- Adsız 1Document4 pagesAdsız 1vNo ratings yet

- Şekil 2 Kaynak YonuDocument2 pagesŞekil 2 Kaynak YonuSemih KardaşNo ratings yet

- Bölüm 2-Kaynaklı - BirleşimlerDocument32 pagesBölüm 2-Kaynaklı - Birleşimlersergen serinNo ratings yet

- Kaynak Ve Kaynak Tekni̇kleri̇Document45 pagesKaynak Ve Kaynak Tekni̇kleri̇AHMET DURAN CEYHANNo ratings yet

- Kay TekDocument45 pagesKay TekKaan çelikoğluNo ratings yet

- Ozlu Telle Ark KaynagiDocument24 pagesOzlu Telle Ark KaynagiSuphi YükselNo ratings yet

- Bazik Elektrodlarin Kaynakcilikta OnemiDocument10 pagesBazik Elektrodlarin Kaynakcilikta OnemiGokberk ÖzlüNo ratings yet

- Kaynak Teorisi HakkındaDocument3 pagesKaynak Teorisi HakkındaSemih KardaşNo ratings yet

- Kaynak Teorisi HakkındaDocument3 pagesKaynak Teorisi HakkındaSemih KardaşNo ratings yet

- 22-Kaynak İşlerinde İş Sağlığı Ve GüvenliğiDocument68 pages22-Kaynak İşlerinde İş Sağlığı Ve GüvenliğiXozanNo ratings yet

- Elektroslag (Elektrocuruf) KaynagiDocument15 pagesElektroslag (Elektrocuruf) KaynagisinanicikNo ratings yet

- Aluminyum Ve Alasimlarinin Mig KaynagiDocument13 pagesAluminyum Ve Alasimlarinin Mig KaynagiGökhan TaştanNo ratings yet