Professional Documents

Culture Documents

0001

Uploaded by

Jhohan Franklin Meza LimaymantaOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

0001

Uploaded by

Jhohan Franklin Meza LimaymantaCopyright:

Available Formats

History The idea for the B-200 rocket motor (Fig.

1) was conceived in 1973 (originally as the B-III motor), with the intent of developing a motor utilizing KN-Sucrose propellant that would be used for powering rockets suitable for testing parachute deployment methods. The aim was to boost the rocket to a sufficient height to provide a reliable test of the parachute system, yet not so high that a failure to deploy the parachute would mean total loss of the rocket. A reasonable height was considered to be between 1000 - 2000 feet (300 - 600 metres). It was decided that the motor would be of steel construction, for strength and durability. The nozzle was machined to produce a lightweight and efficient design. The casing was made from readily available conduit tubing (EMT). The first static test of this motor occurred in January 1973, firing successfully, and was subsequently given its first flight test a few days later. Proving its reliability over several flights, this motor design went on to became the standard, being utilized in 21 static tests and 36 flight tests over a period of 11 years. Design improvements of this motor over the original version include shortening of the divergent portion of the nozzle, weight reduction of the head, machining a groove in the nozzle for engaging the retention pins, and roll-sealing of the nozzle to the casing to reduce leakage. Only a single operating failure of this motor ever occurred (Flight Test C-18, Sept 1980). The failure was due to an experimental "burst diaphragm" placed at the entrance of the convergent section of the nozzle, with the intent of allowing the motor to build up pressure before the diaphragm would rupture, in order to provide for more efficient burning. Evidently, the pressure buildup was too great, causing the safety shear pin (retaining the head) to sever. The eventual development of a pyrotechnic igniter provided a better solution to obtain efficient burning by providing rapid initial pressurization of the motor. Although the B-200 was originally designed for the KN-Sucrose propellant, the substitution of KN-Dextrose propellant has recently been investigated and proven by a successful static test firing and subsequent rocket flight.

Total number of static firings: 22 (21 KNSU/ 1 KNDX) Total number of flights: 37 (36 KNSU/ 1 KNDX) Total firings: 59 Successful firings: 58 B-200 Performance record: 98%

Figure 1 -- B-200 Rocket motor components

Performance The thrust function for this motor powered by KN-Sucrose is shown in Figure 2a below, achieving a maximum thrust of 260 pounds (1157 Newtons), and a total thrust time of 0.38 seconds. This performance graph was based on results from a static test of the motor (AST-17). The total impulse is 65 lb-sec (288 N-s), which fits it into an "H" class designation. The high thrust combined with a short burn time provides for very quick acceleration of the rocket, which is beneficial for providing rapid aerodynamic stability of the rocket vehicle after departing the launch guide-rod. The propellant grain is "freestanding", which means that it fits loosely within the casing (not casebonded). Burning is completely unrestricted, such that the grain burns on both inner and outer diametrical surfaces, as well as both ends. This burning characteristic was chosen to avoid structural loading of the grain, as would be the scenario with a case-bonded grain, a particularly important consideration considering the high modulus (stress / strain), brittle nature of the propellant. The performance of the motor is significantly influenced by the igniter. The performance is optimized by using a pyrotechnic igniter as described in the Igniter Systems web page. Non-pyrotechnic ignition would result in lower delivered impulse, lower maximum thrust, and an extended burn time (longer thrust build up duration). Figure 2b shows the ideal Kn (ratio of burning area-to-throat area) as a function of grain web regression. Figure 2c provides a comparison of theoretical performance between the original KN-Sucrose and the more recently employed KN-Dextrose propellant.

This motor is capable of boosting a 3 inch (7.6 cm) diameter rocket, with a mass of 4.5 lbs (2 kg), to an altitude approaching 2000 feet (600 metre) (this was typical of the rockets which I launched). If the rocket diameter is reduced to 2 inch (5 cm), the same rocket powered by the B-200 motor would achieve a peak altitude of close to 1/2 mile (0.8 km).

Figure 2a -- B-200 delivered performance graph

Figure 2b -- Graph of Kn and propellant web thickness as a function of web regression

Figure 2c -- Comparison of theoretical performance for the Sucrose v.s. Dextrose propellant

Nozzle The B-200 nozzle is a conical profile, convergent-divergent, supersonic type. It has a 30 degree convergence half-angle, and a 12 degree divergence halfangle, and has an area expansion ratio of 8.0. It is machined from a single piece of hot-rolled (HR) or cold-rolled (CR) mild steel bar stock (typically C1018), with polished inside flow surfaces. Of particular importance is the throat region, being the most critical with regard to motor performance. The nozzle contour is rounded at the throat to avoid sharp discontinuities * in profile. The nozzle has a groove machined around the outer perimeter of the convergent section, to provide a recess for the nozzle retention screws. Six 1/4 inch hi-strength set screws, which engage into threaded holes in the casing, retain the nozzle. The nozzle is not normally removed once installed (propellant is loaded at the head end). To reduce leakage between the nozzle and casing, the casing is rolledaround its circumference (after insertion of the nozzle) utilizing a customized tool which effectively reduces the casing diameter locally, providing a nearly gas-tight seal. This tool is essentially the same as a constictor tool, as used in HVAC applications. More recently, coating the nozzle and filling the groove with silicone RTV has been used to further minimize gas leakage. The nozzle is shown in detail in Figure 3. * to reduce shock losses, as well as to provide a more gradual acceleration of the exhaust gases, important to prevent particle velocity lag associated with two-phase flow.

Figure 3 -- Details of B-200 nozzle

Casing The casing is made from seam welded steel tubing, specifically, 11/4" Electrical Metallic Tubing (EMT), also referred to as "thin-walled conduit". This particular tubing has the minor disadvantage of being zinc coated, which would tend to blister when the motor is fired, as the exterior casing surface briefly reaches a temperature of about 800 deg.F. (430 C.) at some locations. I generally would turn down the casing (using a metal lathe) to remove the zinc coating, and to reduce the wall thickness to 0.060 inches. This thickness still provides for a safety factor of 1.5 based on hoop stress at MEOP (Maximum Expected Operating Pressure, 1600 psi) compared with the ultimate strength of the material. This wall thickness also ensures no permanent deformation (yielding) of the casing under operating pressure. The B-200 motor casing is detailed in Figure 4.

Figure 4 -- B-200 Motor casing dimensions

Motor Head The motor head (Fig. 5) is basically a pressure bulkhead which, together with the gaskets, serves as a closure to seal the combustion gases within the motor to generate the pressure required to produce thrust. The head is not directly attached to the casing, rather, it is retained by the safety shear pin assembly. It is subjected to the full force associated with the combustion chamber pressure acting over its area., and since the shear pin spans across the middle of the head, the head is subjected to bending stresses. To reduce weight, the head is hollowed out at the centre, yet around the perimeter, it is sufficiently thick to act as a piston, and to provide bending stiffness. The head is machined from a piece of cold-rolled (CR) steel bar.

Figure 5 -- Details of B-200 head

Gaskets The gaskets, which are installed directly behind the head, serve the important function of sealing the front of motor to prevent excessive gas seepage. The gaskets, of which there are typically four installed, are discs cut from asbestos laden heat-resistant gasket material, of the type used for sealing high pressure, high temperature water pumps. The gasket material has a thickness of 1/16 inch (1.6 mm). These are cut to size of a diameter slightly greater than the inside diameter of the casing, and are carefully installed after insertion of the grain. The gaskets are installed by dishing the middle portion (concave downward) into the casing. The head is then installed, pushing the gaskets down such that they butt against the head in the final installed position. In this manner, when the motor pressurizes upon firing, the pressure forces the gaskets flat against the head, subsequently forcing the perimeter edges of the gasket tightly against the casing wall. More recently, coating the gasket perimeter with silicone RTV has been used to further minimize gas leakage. Safety Shear Pin Assembly The purpose of the shear pin assembly is to retain the motor head. The safety shear pins are designed to shear at a motor pressure below that required to burst the motor casing. This is to allow for a controlled release of the high pressure combustion gases through the front of the motor if for some reason

the pressure gets abnormally high (such a scenario may be a cracked propellant grain or obstructed flow at the nozzle). The pins consist of two Grade 5 (70 ksi shear strength) 3/16 inch diameter machine screws which connect at a threaded coupler. The B-200 Safety Shear Pin Assembly is detailed in Figure 6.

Figure 6 -- Details of B-200 Safety Shear Pin assembly

Propellant grain The B-200 motor was originally designed to be powered by KNSucrose propellant. More recently, however, KN-Dextrosepropellant has been successfully used instead. The grain is cast as a hollow cylindrical free-standing grain, with unrestricted burning (ie all surfaces of the grain burn). The hollow core is normally 9/16 inch (1.43 cm) diameter. The maximum grain capacity is 225 grams. The grain is cast to size such that it is a slightly loose fit, and is loaded into the motor from the head end. Typical grain diameter is 1.33 inch (3.38 cm), and typical length of the cylindrical portion is 6.25 inch (15.9 cm). The steadystate burn profile is slightly regressive, with the (ideal) burning surface area initially 42 in2 decaying to 37 in2 prior to web burnthrough. This gives a Kn range of about 400 (initial) and 350 (final).

Propellant grain shown with an earlier B-200 Motor

Life expectancy Due to the short burn time, and owing to the combustion temperature of the propellant (at 65/35 O/F ratio) being tolerably less than the melting point of mild steel, no erosion of the B-200 nozzle occurs, even though the throat region gets red hot during firing. As such, the B-200 motor nozzle is indefinitely reusable. The motor casing also fares well, with the wall stress being sufficiently below the yield point of the material to avert permanent deformation. Generally, some bearing related damage occurs, over time, at the nozzle retention screws, or at the shear pin holes. As such, Ive found that the casings needed to be replaced after about ten firings. Due to the highly water soluble nature of the propellant combustion residue, cleaning of the motor is simple, requiring merely a bath in hot water and a brush to scrub away the combustion residue.

TRADUCCION: Historia

La idea para el B-200 motor del cohete (Fig. 1) fue concebido en 1973 (originalmente como el motor B-III), con la intencin de desarrollar un motor que utiliza propelente KN-sacarosa que se utiliza para la alimentacin de cohetes adecuados para probar paracadas mtodos de implementacin. El objetivo consista en reforzar el cohete a una altura suficiente para proporcionar una prueba confiable del sistema de paracadas, pero no tan alta que un fracaso para desplegar el paracadas significara la prdida total del cohete. Una altura razonable se considera estar entre 1000 - 2000 pies (300 a 600 metros). Se decidi que el motor podra ser de acero, para mayor resistencia y durabilidad. La boquilla fue mecanizada para producir un diseo ligero y eficiente. La cubierta fue hecha de tubos para la conduccin disponibles (EMT). La primera prueba esttica de este motor se produjo en

enero de 1973, disparando con xito, y posteriormente se le dio su primer vuelo de prueba a los pocos das. Demostrando su fiabilidad en varios tramos, el diseo del motor pas a se convirti en el "estndar", que se utiliza en 21 ensayos estticos y 36 pruebas de vuelo durante un perodo de 11 aos. Mejoras en el diseo de este motor ms de la versin original incluyen acortamiento de la porcin divergente de la boquilla, la reduccin de peso de la cabeza, el mecanizado de una ranura en la boquilla para acoplarse a los pasadores de retencin, y el rodillo de sellado de la boquilla a la carcasa para reducir las fugas . Slo un fallo de funcionamiento de este motor nunca ocurri (Flight Test C-18, septiembre 1980). El fracaso se debi a un "diafragma rfaga" experimental colocado a la entrada de la seccin convergente de la boquilla, con la intencin de permitir que el motor a la acumulacin de presin antes de que el diafragma se rompera, con el fin de proporcionar para la quema ms eficiente. Evidentemente, el aumento de la presin era demasiado grande, haciendo que el pasador de seguridad de seguridad (mantener la cabeza) para cortar. El desarrollo eventual de un encendedor pirotcnico proporciona una mejor solucin para obtener quema eficiente, proporcionando una rpida presurizacin inicial del motor.

Aunque el B-200 fue diseado originalmente para el propulsor KN-sacarosa, la sustitucin de KN-Dextrosa propelente recientemente se ha investigado y probado con xito por un disparo de prueba esttica y el vuelo del cohete posterior.

Nmero total de pruebas estticas: 22 (21 KNSU / 1 KNDX) Nmero total de vuelos: 37 (36 KNSU / 1 KNDX) Total de quemados: 59 Disparos exitosos: 58 B-200 record de rendimiento: 98%

Figura 1 - B-200 componentes de motores de cohetes,

Rendimiento

La funcin de empuje para este motor alimentado por KN-sacarosa se muestra en la figura 2a a continuacin, el logro de un empuje mximo de 260 libras (1.157 Newtons), y un tiempo total de empuje de 0,38 segundos. Este grfico de rendimiento se basa en los resultados de una prueba esttica del motor (AST-17). El impulso total es de 65 libras-sec (288 Ns), que encaja en

una "H" designacin de la clase. El alto empuje combinado con un corto tiempo de combustin proporciona para una aceleracin muy rpida del cohete, lo cual es beneficioso para proporcionar una rpida estabilidad aerodinmica del vehculo cohete despus de salir de la puesta en marcha gua-varilla. El propelente es "independiente", lo que significa que queda suelto dentro de la carcasa (no distingue maysculas de servidumbre). La quema es completamente sin restricciones, de tal manera que el grano se quema en ambas superficies diametrales interior y exterior, as como en ambos extremos. Esta caracterstica quema se eligi para evitar la carga estructural del grano, como sera el escenario con un grano caso-en condiciones de servidumbre, una consideracin particularmente importante teniendo en cuenta el alto mdulo (tensin / deformacin), la naturaleza frgil del propelente. El rendimiento del motor se ve influida de manera significativa por el encendedor. El rendimiento se optimiza mediante el uso de un encendedor pirotcnico como se describe en la pgina web Sistemas de encendedor. Ignicin no pirotcnicos se traducira en menor impulso entregado, menor empuje mximo, y un tiempo de combustin prolongada (ms empuje acumulacin duracin). La Figura 2b muestra el Kn ideal (relacin de rea de la quema de rea-a-garganta) como una funcin de regresin de web grano. Figura 2c proporciona una comparacin del rendimiento terico entre el original KN-sacarosa y la ms recientemente empleado KN-Dextrosa propelente.

Este motor es capaz de impulsar a 3 pulgadas (7,6 cm) de dimetro del cohete, con un peso de 4,5 libras (2 kg), a una altitud de 2.000 pies (acercndose 600 metros) (esto era tpico de los cohetes que puse en marcha). Si el dimetro del cohete se reduce a 2 pulgadas (5 cm), el mismo cohete accionado por el B-200 del motor sera alcanzar una altura mxima de cerca de 1/2 milla (0,8 km).

Figura 2a - 200 B-grfico de rendimiento entregado

Figura 2b - Grfica de Kn y espesor de la banda propelente como una funcin de regresin de web

Figura 2c - Comparacin del rendimiento terico para la vs Sacarosa Dextrosa propelente

Boquilla

El B-200 es una boquilla de perfil convergente-divergente, tipo supersnico cnica. Se tiene una convergencia de 30 grados medio-ngulo, y un grado de divergencia media de ngulo 12, y tiene una relacin de expansin de la superficie de 8,0. Est a mquina de una sola pieza de acero laminado en caliente (HR) o en fro (CR) de acero dulce en barra (normalmente C1018), con pulido las superficies interiores de flujo. De particular importancia es la regin de la garganta, siendo los ms crticos con respecto al rendimiento del motor. El contorno de la boquilla se redondea a la garganta para evitar discontinuidades fuerte * de perfil. La boquilla tiene una ranura mecanizada en todo el permetro exterior de la seccin convergente, para proporcionar un rebaje para los tornillos de sujecin de la tobera. Seis cuarto tornillos de fijacin de alta resistencia pulgadas, que se acoplan en orificios roscados en la carcasa, retienen la boquilla. La boquilla no se elimina normalmente una vez instalado (propelente se carga en el extremo de la cabeza). Para reducir las fugas entre la boquilla y la carcasa, la carcasa se enrolla alrededor de su circunferencia (despus de la insercin de la boquilla) la utilizacin de una herramienta personalizada que reduce efectivamente el dimetro carcasa localmente, proporcionando un sellado casi hermtico al gas. Esta herramienta es esencialmente la misma que una herramienta Constictor, tal como se utiliza en aplicaciones de HVAC. Ms recientemente, revestimiento de la boquilla de llenado y la ranura con silicona RTV se ha utilizado para reducir an ms la fuga de gas. La boquilla se muestra en detalle en la Figura 3.

* Para reducir las prdidas de choque, as como para proporcionar una aceleracin ms gradual de los gases de escape, importante para evitar que las partculas retraso de la velocidad asociada con el flujo de dos fases.

Figura 3 - Detalles de B-200 boquilla

Cubierta

La carcasa est hecha de un tubo de acero soldado de costura, especficamente, 1-1/4 "Tubo metlico elctrico (EMT), tambin referido como" conducto de paredes delgadas ". Este tubo particular, tiene la desventaja de menor importancia de ser revestido de zinc, lo que hara tienden a la ampolla cuando se dispara el motor, como la carcasa exterior brevemente superficie alcanza una temperatura de aproximadamente 800 deg.f. (430 C) en algunos

lugares. por lo general rechazara la carcasa (usando un torno de metal) para eliminar el recubrimiento de zinc, y para reducir el espesor de la pared de 0,060 pulgadas. Este espesor todava proporciona un factor de seguridad de 1,5 sobre la base de la tensin circunferencial en MEOP (presin de funcionamiento mxima esperada, 1600 psi) en comparacin con la resistencia a la rotura del material. Este espesor de pared Tambin asegura que no haya deformacin permanente (rendimiento) de la carcasa bajo la presin de funcionamiento. La carcasa del motor B-200 se detalla en la Figura 4.

Figura 4-200 B-dimensiones carcasa del motor

Motor Head

La cabeza del motor (Fig. 5) es, bsicamente, un mamparo de presin que, junto con las juntas, sirve como un cierre para sellar los gases de combustin dentro del motor para generar la presin requerida para producir empuje. La cabeza no est unido directamente a la carcasa, sino que es retenida por el conjunto de pasador de cizallamiento de seguridad. Se somete a la fuerza asociada con la presin de la cmara de combustin que acta sobre el mismo de la zona., Y puesto que los tramos pasador de seguridad a travs del centro de la cabeza, la cabeza se somete a esfuerzos de flexin. Para reducir el peso, la cabeza est ahuecado en el centro, sin embargo, alrededor del permetro, que es lo suficientemente gruesa como para actuar como un pistn, y para proporcionar rigidez a la flexin. La cabeza est fabricada en una pieza de laminado en fro de barras de acero (CR).

Figura 5 - Detalles de la B-200 cabezas

Juntas

Las juntas de estanqueidad, que se instalan directamente detrs de la cabeza, cumplen la funcin importante de sellado de la parte delantera del motor para prevenir la filtracin de gas excesiva. Las juntas de estanqueidad, de los cuales hay tpicamente cuatro instalada, son cortadas a partir de discos de material de junta resistente al calor cargado de amianto, del tipo utilizado para el sellado de alta presin, bombas de agua de alta temperatura. El material de la junta tiene un espesor de 1/16 de pulgada (1,6 mm). Estos se cortan a la medida de un

dimetro ligeramente mayor que el dimetro interior de la carcasa, y se instalan con cuidado despus de la insercin del grano. Las juntas se instalan de "repartir" la porcin media (cncava hacia abajo) en la carcasa. La cabeza es entonces instalado, empujando las juntas hacia abajo de tal manera que tope contra la cabeza en la posicin instalada final. De esta manera, cuando el motor se presuriza a la coccin, la presin fuerza las juntas de plano contra la cabeza, posteriormente forzando los bordes del permetro de la junta firmemente contra la pared de la carcasa. Ms recientemente, revestimiento de la junta perimetral con silicona RTV se ha utilizado para reducir an ms la fuga de gas.

Seguridad Asamblea pasador de seguridad

El propsito del conjunto de pasador de seguridad es para retener la cabeza del motor. Los pasadores de cuchilla de seguridad estn diseados para corte a una presin del motor por debajo de la requerida para reventar la carcasa del motor. Esto es para permitir una liberacin controlada de los gases de combustin de alta presin a travs de la parte delantera del motor si por alguna razn la presin es anormalmente alta (tal escenario puede ser un grano propulsor agrietada o flujo obstruido en la boquilla). Las clavijas se componen de dos Grade 5 (70 ksi resistencia al corte) 3/16 tornillos de mquina pulgadas de dimetro que se conectan a un acoplador roscado. El B-200 de seguridad Asamblea pasador de seguridad se detalla en la Figura 6.

Figura 6 - Datos de B-200 de Seguridad Conjunto de pasador de cizallamiento

Grano propelente

El motor B-200 fue diseado originalmente para ser accionado por propelente KN-sacarosa. Ms recientemente, sin embargo, KN-Dextrosa propelente ha sido utilizado con xito en su lugar. El grano se presenta como un grano de pie cilndrico hueco, con la quema sin restricciones (es decir, todas las superficies de la quemadura de grano). El ncleo hueco es normalmente de 9/16 pulgadas (1,43 cm) de dimetro. La capacidad mxima de grano es de 225 gramos. El grano se convierte en tamao de tal manera que es un ajuste ligeramente flojo, y se carga en el motor desde el extremo de la cabeza. Dimetro de grano tpico es de 1,33 pulgadas (3,38 cm), y la longitud tpica de la parte cilndrica es de 6,25 pulgadas (15,9 cm). El perfil de quemadura en estado estacionario es ligeramente regresivo, con el rea de superficie de la

quema (ideal), inicialmente 42 in2 descomposicin de 37 in2 antes burnthrough web. Esto le da un rango de alrededor de 400 Kn (inicial) y 350 (final).

Grano propulsor se muestra con una anterior B-200 Motor

Esperanza de vida

Debido a la corta duracin de la combustin, y debido a la temperatura de combustin del propelente (a 65/35 S / F ratio) ser tolerablemente menor que el punto de fusin de acero suave, sin erosin de la B-200 de boquilla se produce, a pesar de que el regin de la garganta se calienta rojo durante la coccin. Como tal, la tobera del motor B-200 es reutilizable indefinidamente. La carcasa del motor tambin va bien, con la tensin de la pared sea lo suficientemente por debajo del punto del material para evitar la deformacin permanente rendimiento. En general, se produce algn dao relacionado con cojinete, con el tiempo, en los tornillos de sujecin de la tobera, o en los orificios de pasador de cizallamiento. Como tal, me he dado cuenta que las cajas necesitan ser reemplazados despus de unos diez disparos. Debido a la naturaleza altamente soluble en agua, de los residuos de combustin propulsor, la limpieza del motor es simple, requiere ms que un bao en agua caliente y un cepillo para depurar los residuos de combustin.

You might also like

- Study On Design of Casing of Steam TurbineDocument3 pagesStudy On Design of Casing of Steam Turbinesevero97No ratings yet

- Shaft Diameter PDFDocument8 pagesShaft Diameter PDFrusruleti100% (1)

- Chapter - 3 Study of The Components of The EngineDocument14 pagesChapter - 3 Study of The Components of The EngineKenmoe T DonasNo ratings yet

- Air Gap Piston Design and AnalysisDocument56 pagesAir Gap Piston Design and AnalysisSireeshNo ratings yet

- Design and Analysis of Piston Using Catia and Ansys (Software)Document23 pagesDesign and Analysis of Piston Using Catia and Ansys (Software)satwik reddyNo ratings yet

- Design & Optimization Gudgeon Pin For C.I. EngineDocument12 pagesDesign & Optimization Gudgeon Pin For C.I. EngineIJRASETPublicationsNo ratings yet

- IJRET ManuscriptTemplateDocument9 pagesIJRET ManuscriptTemplateGopal krishnaNo ratings yet

- NSK Cat E728g 13 (1) LDocument0 pagesNSK Cat E728g 13 (1) LIvana StevanićNo ratings yet

- Specification of Bulb Turbine(结构说明)- PL1Document8 pagesSpecification of Bulb Turbine(结构说明)- PL1An Nguyen0% (1)

- FEA Analysis and Experimental Investigation of The Ceramic Coating On Aluminum PistonDocument14 pagesFEA Analysis and Experimental Investigation of The Ceramic Coating On Aluminum PistonIJRASETPublicationsNo ratings yet

- Crankshaft ConstructionDocument24 pagesCrankshaft ConstructionBharatiyulam100% (2)

- Dynamic Load Analysis and Optimization of A Fracture-Split Connecting RodDocument11 pagesDynamic Load Analysis and Optimization of A Fracture-Split Connecting RodRahul BadgujarNo ratings yet

- High Torque Nozzle MK66Document12 pagesHigh Torque Nozzle MK66Sergio SacristanNo ratings yet

- Fig. 1 Comparison of BS IV & BS VI Emission ElementsDocument27 pagesFig. 1 Comparison of BS IV & BS VI Emission Elementsp1dnd_628915447No ratings yet

- Fem Simulation of Connecting Rod For Minimal Distortion Using Aluminum AlloyDocument11 pagesFem Simulation of Connecting Rod For Minimal Distortion Using Aluminum AlloyInternational Journal of Innovative Science and Research TechnologyNo ratings yet

- Experimental Investigation of Coasting On Piston by Thermal Torch MethodDocument31 pagesExperimental Investigation of Coasting On Piston by Thermal Torch MethodĐįñêśh ĎkNo ratings yet

- Overall Arrangement: Description of The Salient PartsDocument6 pagesOverall Arrangement: Description of The Salient PartsJitendra KumarNo ratings yet

- Diesel Engine ConstructionDocument53 pagesDiesel Engine ConstructionLasse HansenNo ratings yet

- Piston WordDocument17 pagesPiston Wordhi_mayank1No ratings yet

- Design and Shop Testing of A 165KW Cryogenic Expander Generator On Magnetic BearingsDocument6 pagesDesign and Shop Testing of A 165KW Cryogenic Expander Generator On Magnetic BearingsCalnetix TechnologiesNo ratings yet

- BearingsDocument4 pagesBearingsaloordominicNo ratings yet

- Design and Testing of A Universal Motor Using A Soft Magnetic Composite StatorDocument5 pagesDesign and Testing of A Universal Motor Using A Soft Magnetic Composite StatorGagandeepSinghWaliaNo ratings yet

- Design Structural and Thermal Analysis oDocument10 pagesDesign Structural and Thermal Analysis oseid negashNo ratings yet

- IcatDocument122 pagesIcatViraj ParmarNo ratings yet

- Hoag 2015Document30 pagesHoag 2015tahreem hussainNo ratings yet

- Analysis of Process Fan Failure & Bearing Housing Case - StudyDocument16 pagesAnalysis of Process Fan Failure & Bearing Housing Case - Studytylerdurdane100% (1)

- Failure Analysis of Gas Turbine Blade Using Finite Element AnalysisDocument8 pagesFailure Analysis of Gas Turbine Blade Using Finite Element AnalysisG.R.AzhaguvelSaranya Professor MechanicalNo ratings yet

- CMB Foundation RepairDocument15 pagesCMB Foundation RepairTrúc NguyễnNo ratings yet

- Patent Disclosure Write-UpDocument7 pagesPatent Disclosure Write-UpNajam Ul QadirNo ratings yet

- Development of Advanced Cores and Castings For Improved Gas Turbine PerformanceDocument12 pagesDevelopment of Advanced Cores and Castings For Improved Gas Turbine PerformanceMoco DocoNo ratings yet

- PMR v39 I3 117 126Document10 pagesPMR v39 I3 117 126rezaeibehrouzNo ratings yet

- Design and Analysis of Rocket Motor Casing by Using Fem TechniqueDocument5 pagesDesign and Analysis of Rocket Motor Casing by Using Fem TechniqueRudra Sai SandeepNo ratings yet

- Hydrogen Compressor Flange Bolts FailureDocument8 pagesHydrogen Compressor Flange Bolts FailurePablo ScottNo ratings yet

- Ijaerv14n9 25 PDFDocument6 pagesIjaerv14n9 25 PDFRomiel CaballeroNo ratings yet

- Of Cage - Of.: Effect Design On. Characteristics High-Speedget-Lubricated 35-Millimeter-Bore BearingDocument14 pagesOf Cage - Of.: Effect Design On. Characteristics High-Speedget-Lubricated 35-Millimeter-Bore BearingankitsarvaiyaNo ratings yet

- Ahmad Shahril Ashraf MohamedDocument24 pagesAhmad Shahril Ashraf MohamedManoj BallaNo ratings yet

- Articl2 PDFDocument18 pagesArticl2 PDFAnonymous 80p9OVNo ratings yet

- BT3528882893 PDFDocument6 pagesBT3528882893 PDFshashank sharmaNo ratings yet

- Improvement in Mechanical Efficiency inDocument4 pagesImprovement in Mechanical Efficiency inangelog.ambiental3792No ratings yet

- Stress and Design Analysis of Triple Reduction Gearbox CasingDocument6 pagesStress and Design Analysis of Triple Reduction Gearbox CasingIJIRSTNo ratings yet

- Dorobat - Moca - Presura - Vol - 10 - Iss - 1 - Turboprop Engine Nacelle Optimization For Flight Increased Safety and Pollution Reduction PDFDocument12 pagesDorobat - Moca - Presura - Vol - 10 - Iss - 1 - Turboprop Engine Nacelle Optimization For Flight Increased Safety and Pollution Reduction PDFDinesh BhandariNo ratings yet

- Design of Crush Height For Reliable Press Fit of High Performance BearingsDocument9 pagesDesign of Crush Height For Reliable Press Fit of High Performance Bearingsstefan.vince536No ratings yet

- Casing and TubingDocument13 pagesCasing and TubingHany AhmedNo ratings yet

- Unique Online Leak Repair TechniquesDocument8 pagesUnique Online Leak Repair TechniquesMario Alfredo MunafóNo ratings yet

- 73 ThermalDocument10 pages73 ThermalShashank DubeyNo ratings yet

- SPE/IADC 85338 New Performance Motors Set New Benchmarks in Drilling PerformanceDocument6 pagesSPE/IADC 85338 New Performance Motors Set New Benchmarks in Drilling PerformanceJohnSmithNo ratings yet

- Unit 3.hot Section 16112019Document65 pagesUnit 3.hot Section 16112019motores4297No ratings yet

- Sinter Diffusion Bonded Idler Sprocket of Automotive EngineDocument10 pagesSinter Diffusion Bonded Idler Sprocket of Automotive Engineمحمد تانزيم ابراهيمNo ratings yet

- TDBFP ManulDocument266 pagesTDBFP ManulJackSparrow8678% (9)

- The Paton Welding JournalDocument9 pagesThe Paton Welding JournalpewinataliyaNo ratings yet

- 3.a New Tool For Combustion ResearchDocument7 pages3.a New Tool For Combustion ResearchRaviVelugulaNo ratings yet

- Design & Shape Optimization of Connecting Rod Using FEA: A ReviewDocument6 pagesDesign & Shape Optimization of Connecting Rod Using FEA: A ReviewerpublicationNo ratings yet

- United Patent: StatesDocument11 pagesUnited Patent: Statesmick.pride81No ratings yet

- An Sys PaperDocument13 pagesAn Sys PaperHitesh Kumar PrajapatiNo ratings yet

- Engine AssemblyDocument34 pagesEngine Assemblyvinu198500100% (3)

- Sabin's TheoryDocument7 pagesSabin's Theorycatherinepriya100% (3)

- Steam Turbines A Book of Instruction for the Adjustment and Operation of the Principal Types of this Class of Prime MoversFrom EverandSteam Turbines A Book of Instruction for the Adjustment and Operation of the Principal Types of this Class of Prime MoversRating: 5 out of 5 stars5/5 (2)

- Internal Combustion Engine Bearings Lubrication in Hydrodynamic BearingsFrom EverandInternal Combustion Engine Bearings Lubrication in Hydrodynamic BearingsNo ratings yet

- Plymouth and Chrysler-built cars Complete Owner's Handbook of Repair and MaintenanceFrom EverandPlymouth and Chrysler-built cars Complete Owner's Handbook of Repair and MaintenanceNo ratings yet

- Stainless Steel Solutions For The Aerospace Industry: UgitechDocument4 pagesStainless Steel Solutions For The Aerospace Industry: UgitechMarkNo ratings yet

- Satellite Communication Jan 2018 (2010 Scheme)Document1 pageSatellite Communication Jan 2018 (2010 Scheme)Rohit ChandranNo ratings yet

- Maximum Boost - Corky BellDocument247 pagesMaximum Boost - Corky BellRussell GouldenNo ratings yet

- La 5 InstructionsDocument10 pagesLa 5 InstructionsAbel MongelosNo ratings yet

- Etihad Airways AUH ISB: Akhtar/Shahzadi MsDocument3 pagesEtihad Airways AUH ISB: Akhtar/Shahzadi MsMalikNo ratings yet

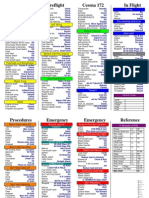

- John Peck N98JG Piper PA-28R ChecklistDocument1 pageJohn Peck N98JG Piper PA-28R ChecklistGustavo Avila RodriguezNo ratings yet

- Belapur CC OCDocument78 pagesBelapur CC OCSunita NairNo ratings yet

- Weight and Balance Manual: Including Saab-Fairchild 340A Saab SF 340A Saab 340BDocument328 pagesWeight and Balance Manual: Including Saab-Fairchild 340A Saab SF 340A Saab 340BOleh Dmitriiev100% (4)

- AAMA 501 .1-05: Standard Test Method For Water Penetration of Windows, Curtain Walls and Doors Using Dynamic PressureDocument7 pagesAAMA 501 .1-05: Standard Test Method For Water Penetration of Windows, Curtain Walls and Doors Using Dynamic PressureNadhira0% (3)

- Noti1236 CompDocument16 pagesNoti1236 CompdAUNo ratings yet

- My Life A.P.J ABDUL KALAMDocument79 pagesMy Life A.P.J ABDUL KALAMChetana PatilNo ratings yet

- Old SyllabusDocument2 pagesOld Syllabusajd.nanthakumarNo ratings yet

- MCRP 4-11.3E Vol. I Sling Load HelicopterDocument164 pagesMCRP 4-11.3E Vol. I Sling Load HelicopterRizki DarmawanNo ratings yet

- Academia Virtual de Entrenamiento Aeronautico: AIRBUS 320Document2 pagesAcademia Virtual de Entrenamiento Aeronautico: AIRBUS 320Tomas LanderecheNo ratings yet

- Bpo 1Document35 pagesBpo 1Munshad RanaNo ratings yet

- AirfoilDocument9 pagesAirfoilvisitabhinavNo ratings yet

- Commodity Manager Supplier Procurement in Los Angeles CA Resume Diane MorrisDocument2 pagesCommodity Manager Supplier Procurement in Los Angeles CA Resume Diane MorrisDianeMorris2No ratings yet

- PDF 2 BearingDocument1 pagePDF 2 BearingPankaj PandeyNo ratings yet

- Cessna 172 Skyhawk ChecklistDocument2 pagesCessna 172 Skyhawk Checklistfedor andres81% (31)

- Staubli RX170Document3 pagesStaubli RX170JorgeValdzNo ratings yet

- LHD 241 CameDocument17 pagesLHD 241 CameManisha Yuuki100% (1)

- Vintage Airplane - Nov 1983Document20 pagesVintage Airplane - Nov 1983Aviation/Space History LibraryNo ratings yet

- 1982-2018 AIP SUP 20 Tahun 2018 MTA PKUDocument4 pages1982-2018 AIP SUP 20 Tahun 2018 MTA PKUBilly SilaenNo ratings yet

- United States Court of Appeals, Eleventh CircuitDocument15 pagesUnited States Court of Appeals, Eleventh CircuitScribd Government DocsNo ratings yet

- Ground Handling Servicing CKLSTDocument105 pagesGround Handling Servicing CKLSTapi-38036130% (1)

- ANYNDocument7 pagesANYNFenice FeniceNo ratings yet

- Airbus A320 SystemsDocument41 pagesAirbus A320 SystemsmonawarNo ratings yet

- Tekna Titanium Alloy Powder Ti 6al 4V 25 5Document2 pagesTekna Titanium Alloy Powder Ti 6al 4V 25 5AdrianoNo ratings yet

- Solid Rivet - MS20470Document2 pagesSolid Rivet - MS20470Manoj ManoharanNo ratings yet