Professional Documents

Culture Documents

ĐỒ ÁN TỐT NGHIỆP

Uploaded by

Trần Mạnh HoàngCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

ĐỒ ÁN TỐT NGHIỆP

Uploaded by

Trần Mạnh HoàngCopyright:

Available Formats

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

MỤC LỤC

LỜI MỞ ĐẦU ...................................................................................................................... 3

CHƯƠNG I: GIỚI THIỆU VỀ NHÀ MÁY THỦY ĐIỆN HỦA NA–CÔNG NGHỆ NHÀ

MÁY THỦY ĐIỆN. ............................................................................................................. 5

1.1. Giới thiệu nhà máy thủy điện Hủa Na. ................................................................. 5

1.2. Giới thiệu chung hệ thống sản xuất điện năng...................................................... 5

1.2.1. Nguồn năng lượng sơ cấp. .............................................................................. 6

1.2.2. Tubin. .............................................................................................................. 6

1.2.3. Máy phát ......................................................................................................... 7

1.2.4. Bộ phận kích từ. .............................................................................................. 7

1.2.5. Bộ phận truyền tải. ......................................................................................... 7

1.3. Công nghệ nhà máy thủy điện. .............................................................................. 8

1.3.1. Vấn đề tự động hóa nhà máy thủy điện. ........................................................ 8

1.3.2. Hệ thống điều khiển tốc độ máy phát............................................................. 9

1.3.3. Hệ thống điều khiển kích từ. ........................................................................ 10

CHƯƠNG II: TỔNG QUAN HỆ THỐNG DCS CHO NHÀ MÁY THỦY ĐIỆN TRÊN

NỀN TẢNG OPC ............................................................................................................... 11

2.1. Hệ thống điều khiển phân tán (DCS) nói chung ................................................. 11

2.1.1. Khái niệm chung. .......................................................................................... 11

2.1.2. Yêu cầu chung của hệ thống DCS. ............................................................... 11

2.1.3. Yêu cầu hệ DCS với công nghệ sản xuất. ..................................................... 12

2.1.4. Cấu hình của hệ DCS.................................................................................... 12

2.1.5. Chức năng của hệ DCS. ................................................................................ 15

2.2. Hệ điều khiển phân tán (DCS) trên nền tảng OPC. ........................................... 18

CHƯƠNG III: THIẾT KẾ PHẦN CỨNG CHO HỆ THỐNG DCS NHÀ MÁY THỦY

ĐIỆN HỦA NA. .................................................................................................................. 22

3.1. Lựa chọn thiết bị cho hệ DCS nhà máy thủy điện Hủa Na. ............................... 22

3.1.1. Yêu cầu hệ thống và lựa chọn thiết bị. ......................................................... 22

3.1.2. Lựa chọn thiết bị điều khiển. ........................................................................ 24

3.1.3. OPC-Server Freelance. ................................................................................. 29

3.1.4. Lựa chọn Transducer. .................................................................................. 30

3.2. Tính toán số lượng I/O ở LCU/PLC. ................................................................... 36

3.2.1. Sơ đồ một sợi nhà máy thủy điện Hủa Na. ....................................................... 36

ĐK&TĐH7- K56 Page 1

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

3.2.2. Danh mục dữ liệu nhà máy thủy điện Hủa Na. ................................................ 37

CHƯƠNG IV: THIẾT KẾ PHẦN MỀM VÀ LẬP TRÌNH ĐIỀU KHIỂN PLC ............ 40

4.1. Quá trình thiết kế................................................................................................. 40

4.1.1. Xử lý các loại dữ liệu và tín hiệu. ...................................................................... 40

4.1.2. Thiết kế giao diện điều khiển giám sát (HMI). ................................................. 41

4.2. Lập trình điều khiển hệ thống bằng PLC. .............................................................. 41

4.2.1. Khái quát chung điều khiển hệ thống. .............................................................. 41

4.2.2. Điều khiển từ xa. ............................................................................................... 42

4.2.3. Điều khiển các thiết bị nhà máy. ....................................................................... 42

4.3. Thiết kế màn hình điều khiển giám sát (HMI) cho nhà máy. ................................ 42

4.3.1. Tìm hiểu về phần mềm SCADA/HMI iFIX. ..................................................... 43

4.3.2. Thiết kế giao diện hiển thị điều khiển giám sát (HMI). ................................... 46

4.4. Thống kê cơ sở dữ liệu. ............................................................................................ 53

KẾT LUẬN ........................................................................................................................ 54

TÀI LIỆU THAM KHẢO ................................................................................................. 55

ĐK&TĐH7- K56 Page 2

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

LỜI MỞ ĐẦU

Sản xuất điện năng là quá trình phức tạp liên quan tới nhiều lĩnh vực khoa học

công nghệ khác nhau. Mỗi nhà máy điện có nhiều tổ máy, các nhà máy được gắn kết

với lưới điện tạo thành một hệ thống điện quốc gia. Vì vậy hệ thống điều khiển nhà

máy điện là hệ thống lớn, cơ sở dữ liệu phải thống nhất, đảm bảo tính ổn định bền

vững, độ tin cậy cao.

Trong những năm gần đây, hệ thống tự động hóa nhà máy điện được thừa hưởng

thành tựu khoa học công nghệ điện tử, tin học và kỹ thuật điều khiển đã có sự phát

triển vượt bậc. Hệ thống tự động hóa nhà máy điện được hiện đại được ứng dụng gần

đây được đặt tên chung là hệ DCS. Hệ được xây dựng trên môi trường số, có cơ sở dữ

liệu toàn cục giám sát vận hành và điều khiển được tập trung. Những chức năng điều

khiển được phân bố cho các bộ điều khiển với khả năng điều khiển lớn có đầu vào/ra

phân tán để kết nối với các thiết bị chấp hành và đo lường thông minh. Tất cả hệ thống

được tích hợp và kết nối với nhau bởi các mạng truyền thông chuẩn công nghiệp.

Hệ thống này cung cấp cho người vận hành những thông tin quan trọng của đối

tượng cần quan tâm và cho phép thực hiện các lệnh điều khiển cần thiết về phía đối

tượng để đảm bảo cho hệ thống hoạt động an toàn và hiệu quả.

Theo yêu cầu của Tập đoàn điện lực Việt Nam (EVN), các nhà máy điện đấu nối

trực tiếp vào lưới từ 110kV trở lên, công suất lớn hơn 30MW phải có ít nhất hai cổng

ghép nối, một cổng nối với Trung tâm điều độ hệ thống điện Quốc Gia, một cổng nối

với Trung tâm điều độ hệ thống điện Miền tương ứng. Do đó việc đầu tư nâng cấp hệ

thống DCS/SCADA là cấp thiết.

Hiện nay các hệ thống DCS/SCADA đều sử dụng phần cứng (rơ le bảo vệ, thiết

bị đo lường…) kết nối với phần mềm trong hệ thống phải tích hợp của cùng một hãng

sản xuất. Bởi vậy dẫn đến bị động trong việc lắp đặt, vận hành, sửa chữa, thay thế thiết

bị và chịu sức ép từ nhà sản xuất khi muốn mở rộng hệ thống. Điều đó dẫn đến chi phí

tốn kém, không tận dụng được những thiết bị sẵn có. Vì vậy, công nghệ OPC ra đời

cung cấp một giao diện truyền thông chung giữa thiết bị của các hãng sản xuất.

Vì các lý do ở trên, em đã chọn đề tài: “Xây dựng hệ thống DCS cho nhà

máy thủy điện Hủa Na trên nền tảng OPC”.

Trong phạm vi của đồ án này, em đã cố gắng thiết kế mô hình DCS/SCADA

bám sát những yêu cầu đề ra. Do trình độ và khả năng còn hạn chế nên đồ án này

không tránh khỏi những thiếu sót, em rất mong nhận được những ý kiến góp ý của

thầy cô cũng như các bạn để đồ án được hoàn chỉnh hơn.

Em xin chân thành cảm ơn gia đình, bạn bè, thầy cô trong bộ môn Kỹ thuật đo

và Tin học công nghiệp đặc biệt là sự hướng dẫn chỉ bảo tận tình của thầy: “Th.S

Nguyễn Tuấn Ninh” đã giúp đỡ và tạo điều kiện để em có thể hoàn thành đồ án này.

Em xin chân thành cảm ơn!

ĐK&TĐH7- K56 Page 3

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Nội dung đồ án:

Chương I: Giới thiệu về nhà máy thủy điện Hủa Na- Công nghệ nhà máy thủy điện.

Chương II: Tổng quan hệ thống DCS cho nhà máy thủy điện trên nền tảng OPC.

Chương III: Thiết kế phần cứng cho hệ thống DCS nhà máy thủy điện Hủa Na.

Chương IV: Thiết kế phần mềm và lập trình điều khiển PLC.

ĐK&TĐH7- K56 Page 4

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

CHƯƠNG I: GIỚI THIỆU VỀ NHÀ MÁY THỦY ĐIỆN

HỦA NA– CÔNG NGHỆ NHÀ MÁY THỦY ĐIỆN.

1.1. Giới thiệu nhà máy thủy điện Hủa Na.

Dự án nhà máy Thủy điện Hủa Na được Thủ tướng Chính phủ cho phép đầu tư

xây dựng tại xã Đồng Văn, huyện Quế Phong, tỉnh Nghệ An và thuộc Tổng sơ đồ điện

VII. Nhà máy thủy điện Hủa Na là dự án bao gồm 2 tổ máy với tổng công suất lắp máy

là 180MW, với tổng mức đầu tư 7.000 tỷ đồng, sản lượng điện trung bình hằng năm là

717,7 triệu kWh. Hiện nay, cả hai tổ máy đã phát điện an toàn và hòa lưới điện quốc

gia, trung bình mỗi ngày phát lên lưới điện quốc gia hơn 2 triệu kWh.

Để truyền tải công suất tới nơi tiêu thụ, nhà máy sử dụng trạm phân phối 220/13.8

kV cung cấp cho hệ thống lưới điện miền Bắc A1. Hệ thống trạm phân phối bao gồm:

- Hệ thống hai thanh cái 220kV làm việc song song C21 và C22 (đảm bảo tính

linh hoạt, an toàn cung cấp điện).

- Hai máy biến áp tự dùng 13.8/0.4kV, cung cấp điện tự dùng cho toàn bộ nhà

máy.

Ngoài nhiệm vụ cung cấp điện cho lưới điện Quốc gia, Thủy điện Hủa Na còn có

vai trò làm tăng điện lượng và công suất đảm bảo cho công trình Thủy điện Cửa Đạt,

phòng chống lũ cắt lũ cho hạ du và cung cấp nước đông xuân cho các huyện miền Tây

tỉnh Thanh Hóa. Nhà máy còn đảm bảo nhiệm vụ chiến lược quốc gia, góp phần cải

thiện đời sống nhân dân huyện Quế Phong, đảm bảo an ninh biên giới Việt Nam- Lào.

1.2. Giới thiệu chung hệ thống sản xuất điện năng.

Điện năng được sản xuất được cách chuyển các dạng năng lượng sơ cấp như

năng lượng (thủy năng), nhiệt năng, sức gió, năng lượng mặt trời, năng lượng hạt

nhân… thành năng lượng điện. Tùy vào loại năng lượng sơ cấp mà người ta chia ra

các loại nhà máy điện chính: Nhà máy thủy điện (NTĐ), nhà máy nhiệu điện (MNĐ),

nhà máy điện nguyên tử (NNT).

Ngoại trừ một số nhà máy biến đổi trực tiếp năng lượng sơ cấp thành điện năng

(nhà máy điện sử dụng năng lượng mặt trời (NMT)), còn phần nhiều đều biến cơ năng

thành điện năng qua trung gian của từ trường. Cơ năng được cung cấp cho máy phát

gọi là sức kéo, sức kéo này dùng để làm quay tubin máy phát.

Do đó quá trình sản xuất điện năng hiên nay được mô tả như trong hình sau:

ĐK&TĐH7- K56 Page 5

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Hình 1.1: Hệ thống sản xuất điện năng.

1.2.1. Nguồn năng lượng sơ cấp.

Nguồn năng lượng sơ cấp: Là nguồn năng lượng có sẵn trong tự nhiên như

than, dầu năng lượng gió, năng lượng dòng nước. Nguồn năng lượng này sơ cấp này

dùng để quay tuabin được gắn với máy phát, do đó sẽ làm quay máy phát và phát ra

điện ở đầu cực máy phát. Ở nhà máy thủy điện thì ta dử dụng năng lượng dòng nước

để làm quay tuabin máy phát. Muốn vậy phải đắp đập chắn nước để tạo nguồn thế

năng từ nước, sau đó người ta tháo nước một cách chủ động để dòng nước chảy qua

cánh tuabin làm quay tuabin.

Hình 1.2: Sơ đồ bố trí đập tràn, đập dâng nước, của nhận nước của thủy điện Hủa Na.

1.2.2. Tubin.

Tuabin: Là bộ phận biến năng lượng sơ cấp thành cơ năng trên trục quay tubin.

Do trục quay tuabin nối với trục máy phát nên làm quay roto máy phát để phát ra điện.

ĐK&TĐH7- K56 Page 6

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Nguyên lý hoạt động của tuabin: Năng lượng nước làm quay Tuabin được lấy

từ hồ chứa nước có cột áp làm việc theo tính toán từ trước. Qua cửa nhận nước, nước

được dẫn vào Tuabin theo tuyến năng lượng bằng bê tong ngầm trong núi. Tới buồng

xoắn (BX) bằng thép tấm đươc liên kết với nhau bằng 20 khâu theo phương pháp hàn,

BX có dạng hình xoắn ốc, nhằm phân phối điều dòng chảy vào bánh xe công tác

(BXCT), BX là nơi chuyển hóa năng lượng, biến thế năng thành động năng làm quay

Tuabin. BX được đặt trong khối đổ bê tông, có cá trụ đỡ phía dưới, phía trên có đặt

lớp phân cách mềm nhằm giảm mọi chấn động từ BX truyền vào bê tông phần nền

móng phía trên. Trước khi vào BXCT dòng chảy được phân phối một lần nữa qua

cánh hướng tĩnh được đúc liền với vánh đỡ trên và dưới, cánh hướng tĩnh có dạng

cong hình khí động học, đồng thời cánh hướng tĩnh còn có các trụ đỡ cho nắp Tuabin

và tổ máy. Dòng chảy vừa ra khỏi cánh hướng tĩnh là tới cánh hướng động, hệ thống

cánh hướng động có dạng khí động học nhằm nâng cao hiệu suất và giảm tổn thất

dòng chảy. Cánh hướng có chắc năng phân phối lưu lượng nước vào BXCT qua đó

điều chỉnh công suất tác dụng của tổ máy, ngoài ra cánh hướng còn có tác dụng dừng

tổ máy , đóng kín cách ly giữa thượng lưu và hạ lưu. Khi nước chảy qua cánh hướng,

dòng nước được tang động năng trước khi vào BXCT. Tới BXCT dòng chảy lúc này

có động năng lớn nhất, thế năng đã được chuyển hóa hoàn toàn thành động năng, dòng

chày tác động trực tiếp đến BXCT theo phương vuông góc làm quay Tuabin kéo máy

phát. BXCT có cấu tạo cơ khí đặc biệt làm cho dòng chảy chuyển hướng từ hướng

kính sang hướng trục,và giảm tổn thất dòng chảy. Nước công tác sau khi ra khỏi

BXCT động năng bị suy giảm đột ngột và hướng dòng chảy cũng bị thay đổi đột ngột

từ hướng kính sang hướng trục. Năng lượng mất đi này đã chuyển hóa thành cơ năng

làm quay Tuabin kéo máy phát.

1.2.3. Máy phát

Máy phát: là bộ phận trực tiếp sản xuất điện, có nhiệm vụ biến cơ năng từ

tuabin thành điện năng ở đầu cực máy phát. Hiện nay máy phát dùng trong các nhà

máy điện là máy phát đồng bộ, nghĩa là sức điện động do máy phát phát ra phụ thuộc

hai yếu tố, tốc độ quay của máy phát và từ trường kích từ của máy phát. Bộ phận kích

từ có nhiệm vụ tạo ra từ trường một chiều trên cuộn dây kích thích của máy điện đồng

bộ, khi có sự chuyển động tương đối giữa từ trường kích thích và các vòng dây phần

ứng sẽ sinh ra một sức điện động cảm ứng do đó tạo ra ở đầu cực máy phát một điện

áp ra của máy phát.

1.2.4. Bộ phận kích từ.

1.2.5. Bộ phận truyền tải.

Bộ phận truyền tải: Có nhiệm vụ vận chuyển điện năng phát ra từ đầu cực máy

phát tới nơi tiêu thụ.

ĐK&TĐH7- K56 Page 7

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Thủy điện Hủa Na bao gồm 2 tổ máy với công suất 180MW. Để truyền tải công

suât tới nơi tiêu thụ nhà máy sử dụng trạm phân phối 220/13.8kV cung cấp cho hệ

thống lưới điện miền Bắc A1.

Hệ thống trạm phân phối bao gồm:

Hệ thống hai thanh cái 220kV làm việc song song C21 và C22 (đảm

bảo linh hoạt, an toàn cung cấp điện).

Hai máy biến áp tự dùng 13.8/0.4kV, cung cấp điện tự dùng cho toàn

bộ nhà máy.

1.3. Công nghệ nhà máy thủy điện.

1.3.1. Vấn đề tự động hóa nhà máy thủy điện.

Hình 1.3: Sơ đồ điều khiển nhà máy thủy điện.

Cấu trúc toàn bộ hệ thống có các bộ điều khiển vận hành trực tiếp trên các bộ

phận riêng rẽ. Trong mỗi tổ máy phát gồm các bộ phận điều khiển động lực đầu tiên

và các bộ điều khiển kích từ. Phần động lực đầu tiên bao gồm tuabin và hệ thống thủy

lực, do vậy các bộ phận điều khiển động lực đầu tiên liên quan đến việc điều khiển tốc

độ và điều khiển các biến số của hệ thống cung cấp năng lượng. Chức năng của điều

khiển kích từ là điều chỉnh điện áp và công suất phản kháng. Công suất phản kháng

mong muốn của các tổ máy phát đơn lẻ được xác định bởi quá trình điều khiển phát

điện của hệ thống.

ĐK&TĐH7- K56 Page 8

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Mục đích đầu tiên của điều khiển phát điện hệ thống là cân bằng tổng công suất

phát của hệ thống với phụ tải của hệ thống và các tổn thất, vì vậy tần số và công suất

trao đổi đối với các hệ xung quanh được duy trì.

Điều khiển truyền tải bao gồm các thiết bị điều khiển điện áp và công suất, như

các bộ bù phản kháng tĩnh, các bộ bù đồng bộ, các cuộn cảm và điện dung chuyển

mạch. Điều khiển các máy biến áp dịch pha và truyền tải dòng một chiều điện áp cao

(HVDC).

Các quá trình điều khiển mô tả ở trên góp phần đảm bảo vận hành hệ thống bằng

cách duy trì điện áp, tần số hệ thống và các biến hệ thống khác trong giới hạn cho

phép của chúng.

Các đối tượng điều khiển phụ thuộc vào trạng thái vận hành của hệ thống. Với

các trạng thái bình thường, đối tượng điều khiển vận hành có hiệu quả khi tần số và

điện áp gần giá trị danh định.

1.3.2. Hệ thống điều khiển tốc độ máy phát.

Bộ điều chỉnh tốc độ quay tuabin có nhiệm vụ tự động thay đổi momen quay của

tuabin bằng cách điều tiết lượng nước vào tuabin. Để điều tiết lượng nước vào tuabin

người ta dùng hệ thống cánh hướng nước.

Trong hệ thống điều tốc của nhà máy, các máy điều tốc sơ cấp của tubin ngoài

nhiệm vụ điều chỉnh tốc độ quay của tuabin còn có nhiệm vụ tham gia vào quá trình

phân bổ công suất tác dụng giữa các tổ máy trong hệ thống điện.

Máy điều chỉnh tốc độ trong nhà máy được chế tạo theo nguyên lý điều chỉnh

gián tiếp thông qua khâu khuếch đại thủy lực có cấu tạo đa dạng và phức tạp nhưng

gồm những thành phần chính sau:

Hình 1.4: Cấu trúc và sơ đồ chức năng bộ điều tốc tuabin.

Trong đó:

Phần tử đo lường: Có chức năng đo độ lệch tần số, độ lệch điện áp, độc lệch

tốc độ quay của tổ máy với giá trị đặt, gia tốc của tuabin.

2- Phần tử khuếch đại: Thường là bộ khuếch đại từ hay khuếch đại thủy lực.

3- Cơ cấu thừa hành thủy lực (Xecvomoto): Làm nhiệm vụ tác động trực tiếp

vào bộ phần điều tiết để thay đổi năng lượng vào tubin.

4- Phần tử điều chỉnh: Thực hiện chức năng phản hồi cứng hoặc mềm theo vị

trí của cơ cấu thừa hành thủy lực 3.

ĐK&TĐH7- K56 Page 9

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

5- Phần tử đặt (chỉnh định): Cơ cấu đặt và hiệu chỉnh tốc độ quay.

Ngoài ra, còn có các thiết bị phụ khác như cơ cấu hạn chế độ mở cánh hướng

nước, cơ cấu giới hạn cột nước…

1.3.3. Hệ thống điều khiển kích từ.

Một bộ điều khiển kích từ có cấu trúc cơ bản như sau:

Hình 1.5: Sơ đồ cấu trúc hệ thống điều khiển kích từ.

Trong đó:

1- Mạch kích từ.

2- Bộ điều chỉnh (Regulator): Xử lý và khuếch đại tín hiệu điều khiển đầu

vào tới mức và dạng tín hiệu thích hợp cho điều khiển kích từ. Nó bao gồm

cả chức năng điều chỉnh và ổn định hệ thống kích từ.

3- Bộ biến đổi điện áp đầu cực máy phát: Bao gồm cảm biến điện ra cực

máy phát, chỉnh lưu và lọc để thành tín hiệu một chiều, sau đó so sánh với

giá trị đặt ứng với điện áp yêu cầu ở đầu cực máy phát.

4- Bộ ổn định công suất hệ thống: Cung cấp tín hiệu để cộng vào bộ điều

khiển nhằm làm giảm dao động của hệ thống. Thông thường dùng tín hiệu

đầu vào là độ lệch tốc độ quay roto, tốc độ biến thiên công suất, độ lệch tần

số.

5- Bộ giới hạn và bảo vệ: Nhằm đảm bảo thông số hệ thống không vượt

quá giới hạn khả năng của hệ thống kích từ và máy phát đồng bộ. Thông

thường là giới hạn dòng kích từ, giới hạn trên của nó ứng với giới hạn điện

áp ra.

ĐK&TĐH7- K56 Page 10

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

CHƯƠNG II: TỔNG QUAN HỆ THỐNG DCS CHO

NHÀ MÁY THỦY ĐIỆN TRÊN NỀN TẢNG OPC

2.1. Hệ thống điều khiển phân tán (DCS) nói chung

2.1.1. Khái niệm chung.

DCS là viết tắt của Distributed Control System– hệ thống điều khiển phân tán–

và nó được dùng để chỉ lớp các hệ thống điều khiển sử dụng phương pháp điều khiển

phân tán. Khác với PLC, DCS là giải pháp tổng thể kể cả phần cứng và phần mềm cho

toàn hệ thống được phát triển từ các ứng dụng điều khiển của ngành hóa chất với các

bộ điều khiển ban đầu sử dụng kỹ thuật tương tự. Giải pháp thiết kế của hệ DCS là

hướng vào các ứng dụng điều khiển phân tán nên nó thường thiết kế theo hệ thống mở,

khả năng tích hợp cao, tích hợp với các PLC khác nhau điều khiển máy công đoạn sản

xuất độc lập. Mục tiêu tạo thuân lợi cao nhất cho người kỹ sư thiết kế và tích hợp hệ

thống điều khiển.

Thế mạnh của DCS là khả năng xử lý các tín hiệu tương tự và thực hiện các

chuỗi quá trình phức tạp, khả năng tích hợp dễ dàng. Có độ tin cậy cao nhờ khả năng

dự phòng kép ở tất cả các thành phần trong hệ, khả năng thay đổi chương trình, thay

đổi cấu trúc của hệ, thêm bớt các thành phần mà không làm gián đoạn, không cần khởi

động lại quá trình (thay đổi online).

2.1.2. Yêu cầu chung của hệ thống DCS.

Bộ xử lý chủ: Bộ xử lý chủ phải dựa trên các chuẩn công nghiệp và khả năng

liên kết mạng mạnh như Ethernet, TCP/IP, UNIX, Windows 2000 hoặc XP, Linux…

Nó cũng phải hỗ trợ cấu trúc mở, không có những giao tiếp hoặc sản phẩm độc quyền.

Cơ sở dữ liệu quan hệ (relational database - RDB) được công nghiệp tiếp nhận với khả

năng truy vấn ngôn ngữ (structured query language - SQL) và tính toán trong toàn

doanh nghiệp phải được hỗ trợ. Nhà cung cấp RDB phải có khả năng tái tạo để hỗ trợ

cơ sở dữ liệu dư thừa hoặc dự phòng.

Mạng LAN: Mạng LAN trạm biến áp phải đáp ứng các chuẩn công nghiệp để

cho phép thao tác giữa các phần và sử dụng thiết bị plug-and-play (cắm vào là chạy).

Cần tuân theo các nguyên lý cấu trúc mở bao gồm việc sử dụng các giao thức chuẩn

(ví dụ IEEE 802.x (Ethernet)). Công nghệ mạng LAN sử dụng phải áp dụng được

trong môi trường trạm biến áp và tạo điều kiện dễ dàng cho việc giao tiếp với thiết bị

IED, PLC, đồng thời phải miễn nhiễm và cách ly với tiếng ồn của trạm.

Giao diện người sử dụng. Giao diện người sử dụng trong hệ thống DCS phải là

thiết kế trực giác để đảm bảo sử dụng hiệu quả và giảm thiểu nhầm lẫn. Phân cấp hiển

thị hiệu quả sẽ cho phép thực hiện tất cả các hoạt động chủ yếu từ một số không nhiều

các hiển thị. Tất cả các hiển thị nên có hình thức và cảm nhận chung.

Tủ điều khiển: Các tủ điều khiển có nhiệm vụ thu thập các thông tin về hệ

thống điện và gửi về trung tâm điều khiển CC (Control Center) qua kênh truyền theo

yêu cầu từ CC & Nhận các thông tin điều khiển, đồng bộ thời gian từ CC, thực hiện

ĐK&TĐH7- K56 Page 11

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

chúng và gửi kết quả về CC. Đối với các quá trình công nghiệp sử dụng hệ DCS

(Distributed Control System – Hệ thống điều khiển phân tán) người ta thường sử dụng

PLC (Programmable Logic Controller) kết hợp với một PC để điều khiển thông qua

mạng LAN và các chuẩn kết nối như Profibus, Fieldbus Foundation…

2.1.3. Yêu cầu hệ DCS với công nghệ sản xuất.

Dưới góc độ điều khiển có thể phân chia các công nghệ sản xuất thành ba dạng

sau:

Các nhà máy có công nghệ liên tục từ đầu đến cuối quá trình sản xuất.

Các nhà máy mà quá trình công nghệ có thể chia thành các công đoạn

gián đoạn, độc lập với nhau.

Các nhà máy trong đó tồn tại cả hai loại quá trình liên tục và gián đoạn.

Dựa vào góc độ điều khiển nhà máy thủy điện là máy có quá trình công nghệ

liên tục . Đầu vào là năng lượng cơ năng, đầu ra là điện năng. Nhà máy thủy điện có

độ phức tạp cao, số lượng các thiết bị và tín hiệu phục vụ điều khiển lớn. Quá trình

khởi động hay dừng là thực hiện cho cả nhà máy. Nếu một khâu nào đó dừng sẽ dẫn

đến phải dừng cả nhà máy hoặc khi một khâu nào đó mất ổn định thì chất lượng điện

năng sản xuất ra sẽ bị ảnh hưởng.

Hệ thống điều khiển nhà máy thủy điện có những đặc điểm sau:

Là hệ đa thông số, nhiều đầu vào/ra (MIMO), nhiều mạch vòng điều

chỉnh.

Là hệ thông số rải, các thông số biến thiên lớn với phần lớn các đối

tượng điều khiển là phi tuyến.

Từ những đặc điểm trên ta thấy hệ điều khiển cho nhà máy thủy điện phải có khả

năng thực hiện các chức năng:

Điều khiển tối ưu, thích nghi, điều khiển theo mô hình dự báo, điều khiển

thông minh.

Điều khiển bền vững.

Điều khiển chất lượng.

Hệ thống điều khiển cho nhà máy thủy điện phải đảm bảo được các yêu cầu rất

cao tính an toàn và tin cậy. Trong nhà máy nhà điện cũng có các khâu điều khiển gián

đoạn để điều khiển logic liên động (khâu điều khiển máy cắt, dao cách ly phải có tính

liên động).

2.1.4. Cấu hình của hệ DCS.

Một hệ DCS thông thường có 3 cấp và thực hiện việc liên kết với một phần của

cấp quản lý và hệ điều hành sãn xuất thông qua hệ thống quản lý thông tin của cấp này

ĐK&TĐH7- K56 Page 12

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

để tích hợp vào hệ thống quản lý sản xuất, quản lý thông tín và phối hợp quản lý trên

diện rộng như SAP, PRM,…

Đăc điểm của một cấu trúc điều khiển phân tán là việc phân bố lại thiết bị xuống

các vị trí gần kề với quá trình kỹ thuật, sử dụng các mạng truyền thông công nghiệp để

kết nối trao đổi thông tin.

Hình 2.1: Cấu trúc tiêu biểu của hệ thống DCS.

Cấp hiện trường.

Cấp hiện trường bao gồm các bộ vào/ra phân tán để ghép nối với các sensor, các

cơ cấu chấp hành có chức năng kết nối với các tín hiệu vào/ra và xử lý sơ bộ trước khi

chuyển lên cấp điều khiển.

Ngày nay các thiết bị cảm biến chấp hành có sự phát triển mạnh mẽ và xuát hiện

các sensor thông minh, các cơ cấu chấp hành thông mình có thể kết nối trực tiếp vời

các cấp điều khiển mà không cần qua các bộ vào/ra phân tán.

Sensor thông minh có các chức năng chính là thu thấp dứ liệu quá trình, có khả

năng truyền thông và được cài các thuật toán hiệu chỉnh, tự kiểm tra, chẩn đoán lỗi.

Tương tự như các sensor thông minh, các cơ cấu chấp hành thông minh ngoài chức

năng chính là thực hiện các tác động theo lệnh điều khiển còn được trang bị them các

chắc năng tự chuẩn đoán lỗi, mã hóa/giải mã thông tin và truyền thông.

Các thiết bị cơ bản trong nhà máy thủy điện:

Máy biến áp: Là một thiết bị điện từ đứng yên, làm việc trên nguyên tắc

cảm ứng điện từ, biến đổi một hệ thống dòng điện xoay chiều ở điện áp

máy phát lên cấp điện áp truyền tải 110kV, 220kV, 500kV… với tần số

ĐK&TĐH7- K56 Page 13

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

không thay đổi. Công suất của máy biến áp được tính toán sao cho đáp

ứng được công suất tối đa của máy phát.

Máy biến áp sử dụng ở nhà máy thủy điện Hủa Na kiểu SF-

106000/220TH tổ đấu dây YND11, kiểu SCB10-1000/13.8-0.4kV tổ

đấu dây DYN11.

Máy cắt (CB): Máy cắt là một thiết bị đóng cắt cơ khí, có khả năng tải

và cắt đông trong trường hợp làm việc bình thường cũng như không bình

thường (ví dụ trường hợp tự động đóng cắt khi có ngắn mạch xảy ra.

Tại nhà máy thủy điện Hủa Na, hệ thống máy cắt là hệ thống máy cắt

SF6, sử dụng khí trơ SF6 để dập tắt hồ quang, sử dụng năng lượng nén lò

xo để đóng cắt.

Kháng điện: Chức năng chính của kháng điện là hạn chế dòng điện khi

có sự cố xảy ra như ngắn mạch, quá điện áp khí quyển (sét đánh).

Dao cách ly, dao nối đất: Chức năng tạo sự an toàn khi có nhu cầu kiểm

tra, bảo dưỡng và sửa chữa phần mạng điện của hệ thống. Tùy thuộc vào

vị trí dao cách ly mà nó có chức năng nhất định. Như dao cách ly cặt nối

đất cảu đường dây có tác dụng giải phóng các điện áp dư trên mạng điện

mà đã ngắt ra khỏi nguồn điện nhằm đảm bảo an toàn khi kiểm tra sửa

chữa.

Hệ thống chống sét: Có tác dụng bảo vệ đường dây, các thiết bị động

lực khác khi có hiện tượng quá điện áp hệ thống hoặc quá điện áp khí

quyển sinh ra.

Thanh cái: Là nơi tập trung chuyển suất điện áp từ hệ thống nhà máy

phát lên lưới điện đến các hộ tiêu thụ

Biến điện áp (TU) và biến dòng điện (TI): Biến điện áp va biến dòng

điện thuộc khâu sensor. Có tác dụng biến các điện áp siêu cao, cao trung

và hạ thế về các cấp điện áp nhỏ có thể tiếp xúc và đo lưởng.

Cấp điều khiển.

Cấp điều khiển bao gồm các bộ điều khiển là nơi thực hiện mọi chức năng điều

khiển của toàn bộ nhà máy.

Bên cạnh đó cấp điều khiển còn phải thực hiện chức năng truyền thông với cảm

biến và các cơ cấu chấp hành để lấy dữ liệu từ đầu vào sau đó sử lý tín hiệu, thực hiện

các thuật toán điều khiển và gửi tín hiệu điều khiển ra các đầu ra và đến các thiết bị

chấp hành ở cấp cảm biến chấp hành. Các bộ điều khiển có thể đọc, trao đổi dữ liệu

với nhau thông qua mạng truyền thông ở cấp điều khiển.

Cấp vận hành, giám sát chỉ huy.

Cấp vận hành giám sát chỉ huy bao gồm các trạm vận hành, cung cấp giao diện

cho người vận hành với quá trinh.

ĐK&TĐH7- K56 Page 14

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Cung cấp giao diện với các hình ảnh đồ họa mô tả hoạt động của toàn bộ quá

trình một cách sinh động và trực quan.

2.1.5. Chức năng của hệ DCS.

Chức năng điều khiển.

Chức năng chính và là chức năng quan trọng nhất của DCS là điều khiển toàn bộ

quá trình công nghệ nhà máy.

Chức năng điều khiển do các bộ điều khiển đảm nhận, được đặt tại phòng điều

khiển trung tâm hoặc trong các trạm điều khiển.

a. Chức năng điều khiển cơ bản.

DCS thực hiện tất cả các chức năng điều khiển cơ bản của một nhà máy. Các

thành phần thực hiện các chức năng điều khiển cơ bản trong DCS gọi là các “khối

hàm”.

Mỗi khối hàm đại diện cho một bộ phận nhỏ nhất trong bài toán điều khiển. Việc

thực hiện thiết kế chức năng điều khiển thực chất là cách kết họp các khối hàm với

nhau sao cho phù hợp.

Chức năng thực hiện các thuật toán điều chỉnh tự động: Chức năng điều

chỉnh tự động thực hiện cho các vòng điều khiển phản hồi của các quá

trình liên tục.

Chức năng thực hiện thuật toán điều khiển tuần tự: Thuật toán điều

khiển tuần tự được thực hiện cho một số công đoạn làm việc theo sự

kiện nối tiếp trong nhà máy. Vừa điều khiển từng công đoạn độc lập

vừa quản lý toàn bộ chuỗi sự kiện xảy ra trong hệ thống.

Chức năng thực hiện các thuật toán phức tạp: DCS là hệ thống điều

khiển ứng dụng cho nhà máy có quy mô lớn, công nghệ liên tục và

phức tạp, đòi hỏi phải sử dụng nhiều thuật toán để giải quyết bài toán

đề ra một cách tối ưu. Các thuật toán thường được ứng dụng trong nhà

máy bao gồm: thuật toán điều khiển nối tầng, thuật toán điều khiển tiền

định, thích nghi, noron…

b. Chức năng truyền thông trao đổi thông tin với các hệ thống phụ-

Subsystem.

Trong các nhà máy lớn bên cạnh hệ DCS luôn có các hệ PLC đảm nhận các

công việc điều khiển cho từng công đoạn nhỏ. Và tất cả các tham số này cũng phải

đưa vào hệ thống DCS chung của toàn nhà máy để tập trung cơ sở dữ liệu phục vụ

giám sát và quản lý.

Hầu hết các hệ DCS đều không tích hợp sẵn các chương trình điều khiển truyền

thông cũng như các module truyền thông với các PLC. Thay vào đó, DCS cung cấp

các tùy chọn để liên kết với các hệ thống PLC, tuy nhiên không phải là có thể kết nối

được tất cả các PLC.

ĐK&TĐH7- K56 Page 15

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Chức năng vận hành và giám sát hệ thống.

a. Hiển thị trạng thái hoạt động của toàn bộ nhà máy.

Bằng các thư viện hình ảnh và các công cụ xây dựng đồ họa, DCS cho phép

chúng ta biểu diễn toàn bộ quá trình, thiết bị trong nhà máy lên màn hình một cách

trực quan và sinh động, cung cấp giao diện vận hành giám sát.

Từ đó ta có thể nhận biết được trạng thái hoạt động của nhà máy thông qua các

đối tượng đồ họa và các giao diện điều khiển.

Hình 2.2: Đối tượng đồ họa và màn hình giao diện.

b. Chức năng hiển thị các biến quá trình dưới dạng đồ thị.

Để vận hành và giám sát được toàn bộ nhà máy với nhiều thiết bị, tham số và

trạng thái, DCS phân chia và sắp xếp và biểu diễn các tham số trạng thái dưới nhiều

hình thức khác nhau nhằm tạo thuận lợi tối đa cho người vận hành.

Các biến quá trình người có thể xem trực tiếp qua các tagname của nó, hoặc

giám sát qua đồ thị cho phép ta so sánh đánh giá chất lượng điều khiển và ra quyết

định.

ĐK&TĐH7- K56 Page 16

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Hình 2.3: Chức năng giám sát dạng đồ thị.

c. Chức năng cảnh báo quá trình.

Bên cạnh các chức năng điều khiển giám sát trạng thái, việc đưa ra các cảnh báo

cho người vận hành và các gợi ý xử lý cũng là một yêu cầu không thể thiếu đối với bất

kỳ một hệ DCS nào.

Các cảnh báo trong hệ thống được chia thành nhiều cấp độ khác nhau:

Cảnh báo nguy cơ (Warrning): Với các cảnh báo loại này, chỉ ra cho

người vận hành biết rằng họ cần quan tâm đến tham số quá trình tương

ứng và chưa cần phải can thiệp vào hệ thống.

Báo động (Alarm): Với các cảnh bảo lạo này, người vận hành phải

thực hiện một vài gợi ý hoặc can thiệp nhỏ nhằm đưa hệ thống ra khỏi

khu vực nguy hiểm.

Báo lỗi (Failure): Đây là tình trạng nguy hiểm phải thực hiện ngay các

tác động để ngăn các rủi ro và tổn thất cho hệ thống. Thông thường khi

xảy ra lỗi, hệ thống cũng đã thực hiện trước một số action để ngăn chặn

hiểm họa có thể xảy ra.

d. Chức năng lập báo cáo.

Để hỗ trợ cho công tác giám sát quản lý, DCS cung cấp báo cáo cho từng biến

quá trình, các khu vực quan trọng theo định kỳ hoặc theo yêu cầu. Ngoài ra luôn có

các báo cáo thực hiện thường xuyên nhằm mục đích thu thập, hiển thị và in ra thông

tin về trạng thái hoạt động của hệ thống. Báo cáo về các cảnh báo, thông điệp liên

quan đến thiết bị, tín hiệu vào/ra và cả trạng thái cảu các khối hàm.

e. Chức năng an toàn hệ thống.

Để ngăn chặn các lỗi trong quá trình vận hành và đảm bảo an toàn cho hệ thống,

DCS cung cấp khả năng phân chia quyền truy cập hệ thộng cụ thể đến từng thiết bị và

từng khối hàm. Mỗi người vận hành chỉ có quyền hạn và trách nhiệm trong một khu

ĐK&TĐH7- K56 Page 17

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

vực nhất định. Có thể đặt nhiều mức độ bảo mật an toàn khác nhau từ cấp các khu vực,

đến từng thiết bị trong nhà máy. Mỗi người vận hành sẽ có một tên một mất khảu

riêng và chỉ có quyền truy cập hệ thống trong một khu vực đã được định nghĩa từ

trước và phải chịu trách nhiệm hoàn toàn với khu vực đó. Điều này sẽ ngăn chặn lỗi

vận hành.

2.2. Hệ điều khiển phân tán (DCS) trên nền tảng OPC.

2.2.1. Giới thiệu về OPC.

Trong quá khứ mỗi nhà cung cấp giải pháp điều khiển có một chuẩn giao thức

truyền thông riêng phục vụ việc trao đổi dữ liệu với các bộ điều khiển. Điều này nảy

sinh việc độc quyền của các hãng cung cấp hệ thống điều khiển, khách hàng có ít sự

lụa chọn và nếu đã chọn sản phẩm của nhà cung cấp nào thì khi cần nâng cấp mở rộng,

khách hàng vẫn phải sử dụng sản phẩm của hãng đó.

Chuẩn truyền thông OPC (Object-Linking and Embedding (OLE) for Process

Control) ra đời cung cấp một phương thức chung cho các ứng dụng để truy cập dữ liệu

từ nhiều nguồn khác nhau có thể là từ một thiết bị hay cơ sở dữ liệu. OPC giúp các

doanh nghiệp thoát khỏi tính bó hẹp và độc quyền từ nhà sản xuất thiết bị. OPC cung

cấp một giải pháp mở giúp doanh nghiệp có nhiều lựa chọn hơn cho những ứng dụng

tự động hóa của mình có.

OPC cung cấp một chuẩn giao diện công nghiệp mở, đơn giản và phù hợp, cho

phép các nhà cung cấp phần mềm tập trung vào việc phát triển them các đặc tính mới

cho gói phần mềm của mình thay vì phát triển một loạt các driver độc quyền cho thiết

bị phần cứng.

Nguồn gốc của OPC là dựa trên công nghệ COM (Component Object Model) và

DCOM (Distributed Component Object Model) của Microsoft, định nghĩa một tập hợp

chuẩn các đối tượng, giao diện, phương thức sử dụng trong các ứng dụng điều khiển

quá trình và sản xuất tự động hóa tạo thuận lợi cho giao tiếp giữa các thành phần.

OPC là công nghệ client/server,trong đó OPC server là một ứng dụng đóng vai

trò máy chủ cung cấp dữ liệu,còn OPC client là một ứng dụng đóng vai trò một máy

khách sử dụng dữ liệu,chẳng hạn như các ứng dụng HMI (giao diện người máy) , ERP

(Enterprise resource plainning: Phần mềm hoạch địch tài nguyên doanh nghiệp) hay

chỉ là một file Excel…Các máy chủ OPC được cung cấp bởi các hãng khác nhau. Mỗi

một hãng thiết bị có thể đưa ra các sản phẩm OPC server của riêng mình.

2.2.2. Kiến trúc OPC.

OPC thực chất là một giao diện lập trình ứng dụng. Nó ở mức trừu tượng hóa

cao hơn các giao thức truyền thông như Ethernet,TCP/IP hoặc ngay cả giao thức ứng

dụng Modbus. Hình dưới đây chỉ ra nền tảng của OPC là 3 giao thức truyền thông

then chốt: COM,DCOM và RPC( Remote Procedure Call: Phương thức gọi thủ tục từ

xa)

ĐK&TĐH7- K56 Page 18

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Giao diện lập trình ứng dụng OPC

Tầng ứng dụng : DCOM

Tầng phiên RPC

Tầng vận tải : TCP hoặc UDP

Tầng mạng : IP

Tâng liên kết dữ liệu : Ethernet framing

Tầng vật lý : Ethernet

Hình 2.4 : Mối quan hệ giữa OPC, DCOM, COM và RPC

Mô hình đối tượng thành phần(COM) là sự kế thừa từ thư viện lien kết động

(DLL:Dynamic-link library) và là một kiến trúc phần mềm được phát triển bởi

Microsoft để xây dựng các ứng dụng dựa trên thành phần.Nó cho phép người lập trình

có thể sử dụng lại các đoạn mã theo cách mà các ứng dụng khác có thể sử dụng chúng

mà không cần lo lắng về chi tiết thực hiện bên trong. Bằng cách này, các đối tương

COM được thay thế bởi version mới hơn mà không phải viết lại những ứng dụng sử

dụng chúng.

DCOM(mô hình đối tượng thành phần phân tán) là một version hỗ trợ mạng của

COM. DCOM cố gắng giấu đi sự khác biệt giữa lời gọi cục bộ( trên cùng một máy

tính) và lời gọi từ xa (giữa hai máy tính khác nhau) từ các nhà phát triển phần mềm.

DCOM sử dụng phương thức gọi thủ tục từ xa RPC( Remote proceduce call) để

gửi và nhận thông tin một cách trong suốt giữa các thành phần COM trên cùng một

mạng. RPC cho phép các nhà phát triển hệ thống điều khiển thực thi từ xa của các

chương trình mà không cần chỉ rõ các thủ tục cho Server. Chương trình phía khách gửi

một thông điệp tới máy chủ và các tham số phù hợp và máy chủ trả lại thông điệp

chứa kết quả của chương trình đã thực thi.

2.2.3. Các chuẩn giao diện và ứng dụng của OPC.

OPC bao gồm các cộng cụ sau:

OPC Data Access: Là công cụ trao đổi dữ liệu thời gian thực từ PLC,

DCS và các bộ điều khiển khác với các trạm HMI.

OPC Alarms & Events: Thiết lập và cung cấp các thông điệp cảnh báo,

báo động và các sự kiện xảy ra trong hệ thống theo yêu cầu.

OPC Batch: Công cụ này ứng dụng triết lý của OPC và quá trình ứng

dụng cụ thể có tính chất theo mẻ.

OPC Data Exchange: Công cụ này cho phép trao đổi thông tin giữa các

server với nhau, mở ra khả năng trao đổi thông tin giữa các máy chủ của

nhiều nhà cung cấp khác nhau thông qua mạng truyền thông Ethernet.

Công cụ này cũng cho phép ta them các chức năng định cấu hình, chẩn

đoán và giám sát/quản lý hệ thống từ xa.

OPC Hystorical Data Access: Khác với OPC Data Access cho phép ta

truy cập dữ liệu thời gian thực, OPC Hystorical Data Access cho phép ta

truy cập sữ liệu được lưu trữ.

ĐK&TĐH7- K56 Page 19

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

OPC Security: Tất cả các máy chủ OPC đều cung cấp dữ liệu có giá trị

của nhà máy mà nếu không được quản lý chặt chẽ co thể mang lại hậu

quả đáng tiếc. OPC Security sẽ định nghĩa cách thức truy cập của các

client vào máy chủ theo một phương thức nhằm bảo vệ các dữ liệu đó và

ngăn cản mọi hành động không được phép.

2.2.4. Sơ đồ cấu trúc hệ thống DSC sử dụng nền tảng OPC

Hình 2.5: Sơ đồ cấu trúc hệ thống DCS sử dụng nền tảng OPC

Đề xuất thiết bị trong hệ DCS :

Digital Tranducer: Là các thiết bị tranducer có thể lập trình được qua các

cổng giao tiếp. Có khả năng truyền dữ liệu trực tiếp tới các máy tính chủ hay server dữ

liệu mà không cần thông qua PLC/LCU.

Tranducer Thường( 4-20mA ): Là các thiết bị chuyển đổi các đại lượng ở

lối ra TU, TI sang dòng thang chuẩn hóa: 0-10mA, 4-20mA… tương ứng các đại

lượng cần đo.

Thiết bị IED : Là các thiết bị điện tử thông minh để điều khiển bộ vi xử lý

điều khiển. IED nhận dữ liệu từ các cảm biến và thiết bị điện để đưa ra các lệnh điều

ĐK&TĐH7- K56 Page 20

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

khiển. Các IED có các chức năng như: Bảo vệ, kiểm soát, giám sát, đo lường và điều

khiển.

LCU/PLC: Các bộ điều khiển logic quá trình/ các thiết bị đầu cuối thu thập

giá trị dữ liệu giám sát và điều khiển quá trình trong hệ SCADA.

Thị trường LCU/PLC rất đa dạng và phong phú, các nhà sản xuất luôn cải tiến

và đưa ra những giải pháp, thiết bị LCU/PLC tiên tiến, có tốc độ xử lý mạnh mẽ,phù

hợp với nhu cầu ngày càng nâng cao trong tự động hóa.

Một số LCU/PLC của các hãng lớn trên thị trường như:

Hãng sản xuất Thiết bị LCU/PLC

ABB Bộ điều khiển AC700F/800F

Simens PLC S7 200/300/400 , PLC S7

1200/1500

Mitsubishi Alpha, PLC mitsubishi FX series

Omrom Sysmac-M1R, C1PE , C1PL,..

Server – OPC: Là một server chứa các thông tin dữ liệu :

Hiện nay, có nhiều hãng sản xuất Server- OPC trên thị trường như: Matrikon,

Kepserver,….Ngoài ra, các phần mềm lập trình PLC của các hãng sản xuất thiết bị

cũng tích hợp sẵn OPC server.

Các phần mềm OPC server đều hỗ trợ tốt việc lưu giữ và truyền dữ liệu thông

qua nền tảng OPC giữa các thiết bị mà không phụ thuộc vào thiết bị phần cứng và

phần mềm của hãng sản xuất.

HMI: Phần mềm giao diện người máy HMI cung cấp một giao diện hiển thị trực

quan, giúp người dùng thực hiện thao tác điều khiển, giám sát, thu thập dữ liệu một

cách hiệu quả và chính xác.

Một số phần mềm HMI của các hãng sản xuất:

Hãng sản xuất Phần mềm

ABB Digivis

Simens WinCC

Mitsubishi softGOT

GE Ifix

Chuẩn truyền thông OPC ra đời, đã giúp các doanh nghiệp có nhiều lựa chọn

trong việc mở rộng thiết bị phần cứng, phần mềm hệ thống không bị phụ thuộc vào

nhà cung cấp. Chính vì vậy em chọn đề tài: “Thiết kế hệ thống DCS cho nhà máy

Thủy điện Hủa Na trên nền tảng OPC.”

ĐK&TĐH7- K56 Page 21

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

CHƯƠNG III: THIẾT KẾ PHẦN CỨNG CHO HỆ THỐNG

DCS NHÀ MÁY THỦY ĐIỆN HỦA NA.

3.1. Lựa chọn thiết bị cho hệ DCS nhà máy thủy điện Hủa Na.

3.1.1. Yêu cầu hệ thống và lựa chọn thiết bị.

Dựa theo yêu cầu của Tập đoàn điện lực Việt Nam (EVN) đối với các thiết

bị và xử lý tín hiệu trong hệ thống DCS:

Yêu cầu chung:

- Thời gian đáp ứng của tín hiệu

- Đối với tín hiệu trạng thái 2 bitsvà 1 bit: 10ms

- Đối với giá trị đo lường : 2s

- Sai số đo lường của hệ thống DCS/SCADA ≤ 1% trên toàn giải đo

- Độ trễ của tín hiệu không vượt quá 4s

- Các thay đổi trạng thái đều phải được truyền kèm theo nhãn thời gian

đầy đủ năm- tháng-ngày-giờ-phút-giây-mili giây, phản ánh chính xác

thời gian diễn ra thay đổi trạng thái.

- Phải có bộ nhớ trung gian đủ lớn để duy trì các thông tin thay đổi trạng

thái trong trường hợp mất kết nối với Trung tâm điều độ trong thời gian

ít nhất là 10 ngày. Các thông tin này sẽ được truyền sau khi kết nối được

phục hồi.

- Bộ nhớ dữ liệu của LCU/PLC phải đảm bảo duy trì được tối thiểu 30

ngày trong điều kiện chúng không được cung cấp điện. Nếu mất điện

trong khoảng thời gian 30 ngày LCU/PLC phải khởi động lại mà không

cần nạp lại cơ sở dữ liệu

- Các mạch đo lường của hệ thống DCS/SCADA phải dùng chung mạch

TU, TI với mạch đo lường tại trạm.

Yêu cầu đối với LCU/PLC:

- Bao gồm nhiều khối hoạt động độc lập, mỗi khối có CPU riêng , tối thiểu

là 16 bits.

- Độ phân giải ADC tối thiểu 11 bit và 1 bit dấu.

- Đồng bộ thời gian với máy tính chủ tại Trung tâm điều độ theo giao thức

truyền tin.

- Mức độ dự phòng cho tín hiệu vào/ra: Ít nhất là 20% cho mỗi loại tín

hiệu.

- Phải có tính năng bảo trì từ xa: Giám sát, chẩn đoán sự cố, nạp cơ sở dữ

liệu...

- Nguồn điện cấp cho PLC phải đảm bảo ngay cả khi mất điện tự dùng của

trạm.

- Phù hợp với điều kiện khí hậu nơi lắp đặt.

ĐK&TĐH7- K56 Page 22

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

- Đối với loại PLC tập trung yêu cầu phải có tủ giao diện SIC

(Supervisory Substation Interface Cubicle) để phục vụ ghép nối các thiết

bị liên quan đến việc thu thập dữ liệu cho tủ PLC. Dung lượng tủ giao

diện tùy thuộc qui mô mỗi trạm.

- Đối với loại PLC phân tán lắp tại tủ điều khiển thì không cần lắp đặt tủ

SIC. Trong mọi trường hợp phải có hàng kẹp giao diện với thiết bị điện

tại trạm và phải gán nhãn tương ứng với sơ đồ nhất thứ của trạm.

- Phần cứng cũng như phần mềm của PLC được thiết kế theo tiêu chuẩn

quốc tế thông dụng. PLC sẽ được dễ dàng mở rộng đến dung lượng tối

đa.

- Tất cả các sự kiện xảy ra tại PLC sẽ được ghi lại cùng thời gian xảy ra,

sau đó sẽ được truyền về trung tâm. Thời gian của PLC tại các trạm phải

được đồng bộ với thời gian của trung tâm điều độ.

Yêu cầu đối với bộ biến đổi ( Transducer):

- Nếu là loại không lập trình được: các giá trị thiết lập sẵn phải tương thích

với các giá trị đo lường TU, TI và các đầu vào /ra của PLC.

- Nếu là loại lập trình được, nhà cung cấp phải đảm bảo việc thiết lập lại

cấu hình theo yêu cầu thực tế hoặc cung cấp phần mềm giao diện để

thực hiện việc lập trình.

- Khuyến nghị nên sử dụng các loại transducer lập trình được để có thể

thay đổi tương thích với các thay đổi giá trị của TU và TI tại trạm.

- Cấp chính xác ≤ 0,2%.

Với những đề xuất đã đưa ra, kết hợp với yêu cầu kỹ thuật đối với thiết bị

trong hệ thống DCS theo yêu cầu của EVN, em sẽ lựa chọn thiết bị để thiết kế hệ

DCS cho nhà máy thủy điện Hủa Na dựa trên nền tảng OPC như sau:

LCU/PLC: Do điều kiện học tập tại trường, em đã được làm quen và học về bộ

điều khiển AC700F/AC800F của hãng ABB. Nên trong đồ án này, em chọn bộ điều

khiển AC700F/AC800F để thiết kế hệ thống.

Tranducer: Do giá thành của Tranducer số khá cao nên em chọn loại Tranducer

thường không lập trình đưuọc dùng để chuyển đổi đại lượng ở lối ra TU,TI sang thang

chuẩn hóa 0-10mA, 4-20mA. Tranducer sẽ được ghép nối với các đầu I/O của

LCU/PLC.

Server OPC: Phần mềm CBF của hãng ABB dùng để lập trình cho bộ điều

khiển AC700F/AC800F đã tích hợp sẵn OPC server Freelance. Do đó để tiết kiệm chi

phí và tận dụng những phần mềm đã có. Em sử dụng OPC server Freelance để làm

server lưu trữ và truyền dữ liệu.

Phần mềm HMI: Trên thị trường có rất nhiều phần mêm HMI của các hãng

khác nhau như ABB, Siemens… Mối sản phẩm đều có tính năng và giao diện thiết kế

riêng. Tuy nhiên, yếu tố giá thành sản phẩm luôn được đặt lên hàng đầu. Chính vì vây,

ĐK&TĐH7- K56 Page 23

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

trong đồ án này, em chon phần mêm Proficy HMI/SCADA của hãng GE. Đây chính là

một phần mềm được sử dụng rộng rãi trong các hệ thống DCS, thích hớp cho nhiều

loại ứng dụng, giao diện thiết kế trực quan, dễ tiếp cận và giá thành rẻ hơn rất nhiều so

với các phần mềm giao diện khác như Digivis (ABB), WinCC (Siemens)…

Lưu trữ thông tin: Hiện nay có rất nhiều phần mềm quản trị cơ sở dữ liệu khác

nhau của nhiều hãng như: Oracle, MySQL, SQLServer… Mỗi sản phẩm đều có những

ưu điểm riêng. Tuy nhiên để thuận tiện cho việc thực hiện đồ án này em chọn sử dụng

phần mềm quản trị cơ sở dữ liệu SQLServer 2008.

3.1.2. Lựa chọn thiết bị điều khiển.

Tìm hiểu về bộ điều khiển AC700F/AC800F của hãng ABB.

Hình 3.1: Hình ảnh bộ điều khiển AC700F/AC800F.

Freelance là hệ thống điều khiển phân tán của ABB cho các ứng dụng về điều

khiển quá trình, kết hợp những ưu điểm tốt nhất của SCADA và PLC. Freelance mang

sức mạnh của một hệ thống điều khiển lai – hybrid control system - có giá thành và

cấu trúc của PLC kết hợp các chức năng ưu việt của một hệ SCADA tân tiến.

Hai bộ điều khiển AC 700F và AC 800F là thành phần cốt lõi của hệ Freelance.

AC 700F là bộ điều khiển chiếm không gian lắp đặt nhỏ gọn, sử dụng dòng

module S700 I/O ghép trực tiếp lên rack có hỗ trợ chuẩn Profibus Master.

AC 700F là một phần nằm trong hệ thống điều khiển nhỏ gọn Freelance của

ABB. Bộ điều khiển nhỏ gọn, mạnh mẽ này đem đến công suất quá trình chấp nhận

được đối với các ứng dụng nhỏ, có giá thành tương đương với các PLC công suất thấp

và tính năng ít hơn.

AC 700F cung cấp cho khách hàng lựa chọn điều khiển mạnh mẽ, có thể mở

rộng đối với các ứng dụng nhỏ hơn, tại đó giải pháp DCS cần để thực hiện tác vụ điều

khiển, PLC không thể cung cấp đủ tính năng. AC 700F là giải pháp phù hợp đối với

ĐK&TĐH7- K56 Page 24

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

các ứng dụng này, do nó cung cấp tính năng ưu việt và dễ sử dụng, với lựa chọn mở

rộng sang hệ thống lớn hơn, giá thành chỉ ngang bằng với PLC truyền thống.

Bộ điều khiển AC700F.

Hình 3.2: Bộ điều khiển AC700F với các module I/O gắn trực tiếp.

Bộ điều khiển AC700F gồm các module chính sau: CPU (PM 783F), Profibus

Module CM 772F, thiết bị đầu cuối cơ sở Terminal Base TB 711F (cho CPU PM

783F), Analog Input Module AI 723F, Analog Input/Output Module AX 722F, Digital

Input/Output Module DC 732F, I/O Terminal Unit TU 715F(24V DC, Screw-type

Terminals).

Bộ điều khiển AC800F.

Bộ điều khiển AC 800F có cấu trúc module. CPU được thiết kế như một bảng

nối đa năng với các module khác nhau như: Module nguồn cung cấp, module Lan

Ethernet và module fieldbus được gắn phù hợp với các ứng dụng trong thực tế. Trên

module fieldbus, module Profibus DP-V1, Foundation fieldbus HSE, Modbus

(master/slave,LCU hay ASCII) và CAN cho các rack I/O được tích hợp sẵn.

ĐK&TĐH7- K56 Page 25

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Các bộ điều khiển AC 800F còn cung cấp nhiều cấp độ dự phòng. Điều khiển dự

phòng với hai khối điều khiển AC 800F. Đảm bảo nhanh chóng khi AC 800F không

hoạt động thì AC 800F thứ cấp có thể làm việc chuyên dụng bằng cách chuyển thông

tin liên lạc liên kết thông qua các module Ethernet thứ 2 để đảm bảo cả hai AC 800F

luôn luôn đồng bộ. Tất cả các yếu tố đầu vào và đầu ra đều được thiết kế để hỗ trợ

hoạt động dự phòng.

Hình 3.3: Bộ điều khiển AC800F

Hệ thống I/O S800:

Hình 3.4: Hệ thống I/O S800.

S800 là hệ thống toàn diện, phân phối, module I/O xử lý vào ra trong hệ thống

và được giao tiếp với bộ điều khiển thông qua Bus tiêu chuẩn. Nhờ kết nối rộng của

nó phù hợp với một loạt các bộ điều khiển quá trình từ ABB. Ngoài ra S800 I/O còn

ĐK&TĐH7- K56 Page 26

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

tiết kiệm chi phí cài đặt, và tính năng trao đổi nóng của các module, trực tiếp có thể

cấu hình lại trạm cũng như trạm dự phòng.

Hệ I/O S800 còn có khả năng mở rộng các module với 7 module I/O theo chiều

dọc và 24 I/O trạm cá nhân đơn lẻ trên một phân đoạn. Chính vì vậy từ trạm I/O S800

ban đầu có thể mở rộng lên tới 192 trạm I/O S800 đơn lẻ. Khoảng cách từ I/O cụm đầu

đến cụm số 8 là 1000m.

Hệ thống I/O vào ra từ xa S900:

Hình 3.5: Hệ thống I/O S900.

Hệ thống vào ra từ xa S900 chia làm 3 dạng tương ứng với 3 khu vực. Bao gồm

khu vực nguy hiểm 1, 2 và khu vực an toàn. Tương ứng với nó là I/O S900 dạng S, B,

N. Sử dụng Profibus DP để truyền thông giao tiếp với các thiết bị trường.

Thành phần S900 dựa trên một Backplance (bảng nối đa năng) thích hợp cho

việc lắp ráp trong phòng kiểm soát hoặc lắp ráp trong một hộp thích hợp. Các

Backplance có hai khe cắm cho nguồn cung cấp và hai khe cắm cho bộ nối Bus và 16

khe cắm cho module khác.

Khi sử dụng một bảng nối dự phòng có thể lên đến tối đa 128 kênh kĩ thuật số và

64 kênh tương tự có thể được kết nối tới trạm.

S900 cung cấp các module I/O cần thiết cho kết nối an toàn thực tế của các tín

hiệu trường. Các tín hiệu trường được số hoá và sau đó sử dụng bộ nối bus có sẵn. Bộ

nối bus biến đổi các tín hiệu tuân thủ theo chuẩn Profibus DV1(giao thức bus trường).

S900 có thể kết nối trực tiếp hai dây thiết bị trường và ưu điểm: hệ thống có thể

được tích hợp trong thực tế và hệ thống điều khiển quá trình, với 4 module I/O tương

tự và 8 module I/O số, trong đó mỗi I/O module được thiết kế để kết nối 2, 4, 6 hoặc 8

thiết bị trường tùy thuộc vào mô hình tương ứng. Chính vì vậy 64 thiệt bị trường

tương tự và 128 thiết bị số có thể kết nối mỗi trạm S900.

Module chức năng số được thiết kế có 8 kênh đầu vào và đầu ra, trong khi

module tương tự có 4 kênh. Thêm vào đó có 128 kênh số và 64 kênh tương tự được

ĐK&TĐH7- K56 Page 27

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

liên kết với node bus trường khi sử dụng thêm thiết bị đầu cuối dự phòng, 125 node

fieldbus có thể kết nối tới mạng fieldbus đơn lẻ. Điều này có nghĩa là có hơn 10000

I/O có thể kết nối tới trạm I/O S900 khi mở rộng.

Hình 3.6: Khả năng mở rộng S900.

Cả hai bộ điều khiển có thể sử dụng cùng nhau trong cùng một hệ điều khiển và

đều phù hợp để lắp đặt trong phòng điều khiển hay sử dụng kết hợp trong tủ điều

khiển lắp tại hiện trường.

Từ những tìm hiểu về bộ điều khiển AC700F và AC800F, em lựa chọn thiết

bị cho bộ điều khiển và kênh I/O để thiết kế hệ thống như sau.

Hệ AC800F được kết nối với PC thông qua giao thức LAN và nối với các

thiết bị, module vào ra thông qua chuẩn PROFIBUS và FF HSE. Các thiết bị

được lựa chọn trong hệ thống bao gồm:

PM 803F: Đơn vị cơ bản với 8 Mb Flash EPROM và 16 Mb Ram. Hơn

nữa PM 803F yêu cầu công suất Pin cao để cấp cho Ram chứa trong trường hợp

mất điện.

AM 811F: Module Pin dự phòng của PM 803F.

Nguồn cung cấp: SA 811F điện áp vào từ 115V- 230V AC cho PM

803F.

Module Ethernet:

EI 813F: Mô đun AUI để kết nối thu phát cho 10 base 5, 10 base 2, 10

base T, 10 base FL hoặc đơn vị kết nối cho PM 803F.

Module Fieldbus:

ĐK&TĐH7- K56 Page 28

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

FI 830F - Module Profibus DPV1 cho điều hành trực tiếp các thiết bị

trường Profibus.

Kênh I/O S800: Các module kèm theo là :

CI 810: Module truyền thông giao tiếp giành cho Profibus - DPV1 bao

gồm: 1x Power Supply Connector và 1x TB807 ModuleBus Terminator.

DI 810: Module đầu vào số, nguồn 24V DC, ta lấy các tín hiệu này thông

qua tủ rơle bảo vệ, do vậy ta không cần dùng các module có đầu vào rơle mà ta

sẽ dùng khối đầu vào DI810 của S800 với 2x8 kênh đầu vào, hoạt động ổn định

với led màu xanh và báo lỗi trạng thái khi led chuyển sang màu đỏ.

DO 810: Module đầu ra số, nguồn 24V DC, 0.5A, để có thể điều khiển

các thiết bị ta cần chút các module có đầu ra rơle (Relay output) đảm bảo cách

ly điện áp để điều khiển đóng/cắt các thiết bị này ở điện áp 110-220VDC &

AC. Vậy module ta chọn ở đây là DO810 của S800 với 2x8 đầu ra rơle riêng

biệt kiểu thường mở (NO).

Hình 3.7: Cấu hình DO 801

AI 810: Module vào tương tự 12bit, 8 kênh đầu vào tương tự, 0(4)…20

mA, 0…10 V, 0.1%, Rated isolation 50 V, dùng cho thu nhận tín hiệu truyền về

từ Transducer…

Riêng đối với điểm đo nhiệt độ dầu máy biến áp, ta sử dụng module

AI893 của S800 để nhận tín hiệu vào thông qua đầu vào Pt50- 1000 của

module. Ngoài ra ta cũng có thể dùng transducer để chuyển từ nhiệt độ sang

dạng dòng 4 ÷ 20 mA để vào module AI810. Tuy nhiên trong trường hợp

này ta sẽ chọn module AI893 để phòng trường hợp cần mở rộng sau này.

3.1.3. OPC-Server Freelance.

OPC server là một ứng dụng đóng vai trò máy chủ cung cấp dữ liệu.

Các thiết bị PLC kết nối tới một máy tính chạy một nhiều OPC server chứa các

thông tin đã được nhóm. PLC và máy chủ OPC truyền thông với nhau sử dụng giao

ĐK&TĐH7- K56 Page 29

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

thức PLC trong khi các OPC client chạy trên các máy tính khác truy cập dữ liệu OPC

server thông qua giao thức DCOM.

Các ứng dụng client có thể truy cập vào server để đọc hoặc ghi giá trị lên các

item,OPC server sẽ làm nhiệm vụ trao đổi những giá trị này với các thiết bị phần cứng.

OPC server Freelance của ABB được tích hợp trong phần mềm CBF của

Freelance.Mang đầy đủ tính năng và khả năng truyền thông của một OPC server trong

hệ SCADA.

Hình 3.7: OPC-Server Freelance trong phần mềm CBF của ABB.

3.1.4. Lựa chọn Transducer.

Transducer là các thiết bị chuyển đổi các đại lượng ở lối ra TU và TI sang dòng

điện có thang chuẩn hóa: 0-10mA, 4mA-20mA,...tương ứng với đại lượng cần đo.Tồn

tại các Transducer dòng, áp, công suất vô công, hữu công ...Các dòng điện ở lối ra các

Transducer được dẫn tới lối vào AI của PLC .Việc sử dụng nguồn dòng cho phép nối

lối ra Transducer với lối vào đo lường LCU với độ dài cáp khác nhau mà vẫn không

ảnh hưởng tới độ chính xác.Việc sử dụng nguồn dòng cũng làm tăng khả năng chống

nhiễu. Ngoài ra nếu có điều kiện có thể sử dụng các Transducer công suất đa năng.

AC Current & Voltage Transducer.

ĐK&TĐH7- K56 Page 30

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Hình 3.8: AC current & Voltage Transducer.

Đặc tính:

Sơ đồ đấu nối:

Frequency Tranducer.

ĐK&TĐH7- K56 Page 31

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Hình 3.9: Frequency Transducer.

Đặc tính:

Sơ đồ đầu nối:

ĐK&TĐH7- K56 Page 32

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Watt & Var Transducer.

Hình 3.10: Watt & Var Transducer.

Đặc tính:

Sơ đồ đấu nối:

Ghép nối tín hiệu với LCU/PLC

ĐK&TĐH7- K56 Page 33

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Ghép nối tín hiệu tương tự (AI).

Đối với tín hiệu P, Q, U, I, F sử dụng Tranducer để biến các tín hiệu này thành

tín hiệu dòng điện tủ lện tương ứng. Sơ đồ nguyên lý như hình vẽ:

Hình 3.11: Cách ghép nối tín hiệu AI.

Ghép nối đầu vào tín hiệu số (DI).

Đối với tín hiệu số, sử dụng rơ le trung gian để ghép nối với LCU/PLC. Sơ đồ

nguyên lý như hình vẽ:

Hình 3.12: Cách ghép nối tín hiệu DI.

Ghép nối tín hiệu đầu ra số (DO).

Đối với tín hiệu số, sử dụng rơ le trung gian để ghép nối với LCU/PLC. Sơ đồ

nguyên lý như hình vẽ:

ĐK&TĐH7- K56 Page 34

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Hình 3.13: Cách ghép nối tín hiệu đầu ra số DO.

Ghép nối tín hiệu đầu ra tương tự (AO).

ĐK&TĐH7- K56 Page 35

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

3.2. Tính toán số lượng I/O ở LCU/PLC.

3.2.1. Sơ đồ một sợi nhà máy thủy điện Hủa Na.

ĐK&TĐH7- K56 Page 36

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

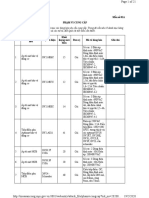

3.2.2. Danh mục dữ liệu nhà máy thủy điện Hủa Na.

ĐK&TĐH7- K56 Page 37

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Từ danh mục dữ liệu (Datalist) và đặc tính của các module vảo ra ở trên, em có

kết quả số lượng các kệnh I/O ở LCU như sau:

DI DO AI AO

Số I/O sử dụng 201 44 52 2

Số I/O dự 43 9 11 2

phòng

Số module sử 16 x DI 810 4 x DO 810 4 x AI 810 1 x AO 810

dụng

3.2.3. Sơ đồ kết nối hệ thống.

Main Computer

Server Freelance

OPC

Lan

Controller AC700F/800F

Tổ máy số một

DI 810 AI810 DO 810

AO810

Giá trị đặt P, Tín hiệu Alarm,Trip,Trạng thái đóng cắt của CB và máy biến áp.

Các tín hiệu đo lường U, I , P, Q, F…

Tổ máy số hai

PROFIBUS DI 810 AI810 DO 810

AO810

Tín hiệu Alarm,Trip,Trạng thái đóng cắt của CB và máy biến áp. Các tín hiệu

đo lường U, I , P, Q, F…

Hệ thống điện tự dùng

DI 810 AI810 DO 810

Tín hiệu Alarm, Trip, Trạng thái đóng cắt dao cách ly, Các tín hiệu đo

ĐK&TĐH7- K56 Page 38

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

ĐK&TĐH7- K56 Page 39

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

CHƯƠNG IV: THIẾT KẾ PHẦN MỀM VÀ LẬP TRÌNH

ĐIỀU KHIỂN PLC

4.1. Quá trình thiết kế.

4.1.1. Xử lý các loại dữ liệu và tín hiệu.

Các loại dữ liệu:

Đối với hệ thống DCS/SCADA của trung tâm điều độ quốc gia có 4 loại dữ liệu

cơ bản.

Dữ liệu đầu vào tương tự (Analog Input-AI).

Mỗi kênh AI được mã hóa bằng 16 bit để đo các đại lượng vật lý như: Công

suất, dòng điện, điện áp, vị trí chuyển nấc máy biến áp...

Các đại lượng này được biến đổi thành một đại lượng điện trung gian như U, I,

sau đó sẽ được đưa vào LCU/PLC qua card Analog.

Trong hệ thống SCADA đang sử dụng tại trung tâm điều độ quốc gia, đại lượng

trung gian được sử dụng là dòng điện. Vì có ưu điểm lớn là không bị suy hao trên

mạch đo khi bộ biến đổi đặt cách xa LCU/PLC do đó kết quả đo được tại LCU/PLC

phản ánh đúng giá trị thực tế.

Dữ liệu đầu vào số (Digital Input-DI).

Được mã hóa bằng 1 hoặc 2 bit để hiển thị các loại cảnh báo, trạng thái các thiết

bị như: Tín hiệu cảnh báo của các bảo vệ so lệch, khoảng cách, quá dòng...; Tín

hiệu trạng thái máy cắt, dao cách ly, nối đất...

Để ghép nối và cách ly điện giữa LCU/PLC và hệ thống điều khiển Trạm, nhà

máy điện, người ta sử dụng Rơle trung gian có điện áp phù hợp với điện áp tín hiệu

tương ứng.

Dữ liệu đầu ra tương tự (Analog Output-AO).

Tương tự như dữ liệu đầu vào tương tự, AO được mã hóa bằng 16 bit để điều

chỉnh các đại lượng biến đổi liên tục. Lệnh điều chỉnh gửi từ các trung tâm điều độ tới

LCU/PLC biến đổi D/A thành tín hiệu dòng điện (mA) và đi tác động tới cơ cấu chấp

hành.

Đối với hệ thống DCS/ SCADA đang sử dụng tại điều độ quốc gia, dữ liệu AO

được sử dụng để điều chỉnh P, Q của các tổ máy phát.

Dữ liệu đầu Ra số (Digital Output-DO).

Tương tự như dữ liệu đầu vào số, sử dụng 1 hoặc 2 bit để điều khiển vị trí các

thiết bị trong hệ thống điện như: Vị trí máy cắt, dao cách ly, tiếp địa...

ĐK&TĐH7- K56 Page 40

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Để ghép và cách ly giữa LCU/PLC với hệ thống điều khiển của trạm người ta sử

dụng Rơle trung gian có điện áp phù hợp với điện áp ra của Card DO, dòng điện của

tiếp điểm phụ Rơle phải đủ lớn theo yêu cầu của cơ cấu chấp hành.

4.1.2. Thiết kế giao diện điều khiển giám sát (HMI).

Việc thiết kế giao diện điều khiển giám sát HMI phải đảm bảo yêu cầu đặt ra

như trực quan, thuận tiện, dễ quản lý giám sát, điều khiển, an toàn, độ tin cậy cao…

Được chia thành các bước sau:

Thiết kế các phần tử trong nhà máy như đường dây, máy cắt, dao cách ly, dao

tiếp địa, máy biến áp, chống sét..

- Hình dạng, ký hiệu, kích thước…

- Tương đồng với các chế độ làm việc của các thiết bị như đóng mở, làm

việc lỗi thông qua màu sắc, trạng thái…

- Xử lý các tín hiệu vào ra (số, tương tự) theo đúng datalist qua những đèn

báo trạng thái, text hiển thị, giá trị đo được… và link đến những đầu vào

ra của các module I/O đã chọn ở trên.

- Cài đặt những chức năng cần có cho nhà máy như các chể độ hiển thị,

cảnh báo, đồ thị, cơ sở dữ liệu…

4.2. Lập trình điều khiển hệ thống bằng PLC.

4.2.1. Khái quát chung điều khiển hệ thống.

Các chức năng điều khiển được sử dụng cho vận hành hang ngày của nhà máy,

được thực thông qua giao diện người máy, được đặt tại hiện trường tại từng bộ phận

của nhà máy hoặc tại trung tâm vận hành từ xa. Giao diện người máy thể hiện trạng

tháu thiết bị xử lý và cho phép người vận hành điều khiển các thiết bị xử lý.

Các lệnh có thể điều khiển trực tiếp đến thiết bị xử lý có thể gây nguy hiểm, do

đó để tránh những rủi ro, chức năng điều khiển phải được bảo vệ chống lại những truy

cập không được phép và các lệnh khi được phát ra an toàn không nguy hiểm, không

cần thiết và không được cân nhắc. Để thực hiện chức năng này, phần mềm thiết kế

phải có các chức năng:

Nhận dạng người vận hành và truy cập điều khiển.

Điều khiển chế độ vận hành.

Điều khiển các thiết bị đóng cắt (bao gồm các lệnh và tín hiệu phản hồi).

Điều khiển máy biến áp.

Quản lý những thay đổi tự nhiên của các vị trí .

Các chức năng điều khiển được sử dụng cho định hướng trào lưu công suất

trong điều kiện vận hành bình thường của nhà máy, hoặc cho bảo dưỡng thiết bị nhất

thứ. Chức năng cho phép người vận hành hoặc tự động điều khiển đối tượng như thiết

bị đóng cắt hoặc máy biến áp và bất cứ thiết bị phụ nào để thực hiện việc:

ĐK&TĐH7- K56 Page 41

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

- Mở hoặc đóng máy cắt, dao cách ly hoặc dao tiếp địa.

- Điều khiển nấc phân áp của máy biến áp.

- Cài đặt thiết bị hạ thế sang vị trí làm việc hoặc không làm việc.

Vì những lý do an toàn, các chức năng điều khiển thông thường bao gồm bước

“Chọn lựa” trước khi “Thực hiện”, chức năng này để kiểm tra thao tác điều khiển và

đối tượng được chọn lựa là chính xác.

Thiết bị điều khiển làm việc chính xác: Chức năng tự giám sát của thiết bị điều

khiển sẽ tách những hỏng hóc và khóa chức năng điều khiển nếu thấy cần thiết.

Khóa liên động: Khóa liên động là chức năng song song để chuyển một trạng

thái sang cho phép hoặc không cho phép một hoat động điều khiển. Mạch điều khiển

có thể bao gồm khóa điều khiển (nối cứng hoặc trong phần mềm) để điều khiển

bằng tay trong điều kiện đã khóa liên động.

Kiểm tra hòa đồng bộ: Khi đóng máy cắt, chức năng kiểm tra hòa đồng bộ sẽ

xem xét đồng bộ điện áp trước khi máy cắt bị đóng. Chức năng này cũng có thể bị

chèn trong những trường hợp nào đó.

Trạng thái bị khóa: Đối tượng điều khiển có thể bị khóa nếu có phần nào liên

quan đến đối tượng đã được đưa vào chế độ bảo dưỡng.

Quyền điều khiển: Người vận hành sẽ được kiểm tra nếu họ muốn điều khiển

thiết bị.

Lệnh điều khiển từ hệ thống DCS/SCADA của trung tâm điều độ thông qua

kênh truyền gửi đến PLC , các lệnh điều khiển có thể là:

- Lệnh đóng cắt máy cắt, dao cách ly, dao tiếp địa (open/close).

- Lệnh điều khiển tăng giảm (Raise/Lower)

4.2.2. Điều khiển từ xa.

Qua chế độ điều khiển Local/Remote cho phép người vận hành có thể điều khiển

từ xa (cấp điều độ cao hơn) hoặc chỉ điều khiển tại hiện trường

4.2.3. Điều khiển các thiết bị nhà máy.

Điều khiển máy cắt, dao cách ly, dao tiếp địa, máy biến áp…

Theo dõi các thông số liên quan đến nhà máy (P, Q, U, I,…).

4.3. Thiết kế màn hình điều khiển giám sát (HMI) cho nhà máy.

Theo yêu cầu của tập đoàn điện lực Việt Nam (EVN), việc thiết kế màn hình

giao diện điều khiển giám sát (HMI) phải trực quan, thuận tiện, dễ quản lý, giám sát,

điều khiển dễ dàng, an toàn, độ tin cậy cao. Và một yếu tố luôn được quan tâm là vấn

đề giá thành phần mềm. Hiện nay, trên thị trường có rất nhiều phần mềm đáp ứng

được những yêu cầu đặt ra như Digivis (ABB), WinCC (Siemens)… Tuy nhiên mức

gias cũng có sự chênh lệch đáng kể. Chính vì vậy, em đã chọn phần mềm

SCADA/HMI IFIX của hãng GE FANUC để thực hiện thiết kế giao diện HMI cho nhà

máy thủy điện Hủa Na.

ĐK&TĐH7- K56 Page 42

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

4.3.1. Tìm hiểu về phần mềm SCADA/HMI iFIX.

Giới thiệu tổng quan về phần mềm HMI iFIX

Hình 4.1: Cửa sổ iFIX.

Proficy HMI/SCADA – iFIX là một hệ SCADA mạnh mẽ, với các kết nối phong

phú cấu trúc mở, mềm dẻo và khả năng mở rộng cao. iFIX được sử dụng rộng rãi

trong công nghiệp và thích hợp cho nhiều loại ứng dụng, từ những ứng dụng thông

thường đơn giản nhất theo dõi vài luồng dữ liệu, cho đến những hệ DCS/SCADA rất

phức tạp như quản lý cảnh báo, sự kiện… cho một hệ thống lớn.

Các chức năng cơ bản của iFIX gồm:

- Thu thập từ xa các số liệu về sản xuất và tổ chức việc lưu giữ nhiều loại cơ sở

(số liệu lịch sử sản xuất, sự kiện thao tác, báo động…)

- Cung cấp các dịch vụ về điều khiển giám sát hệ sản xuất.

- Hiển thị các báo cáo tổng kết về quá trình sản xuất (trang màn hình, trang đồ

thị, trang sự kiện, trang báo động, trang báo cáo sản xuất…)

- Điều khiển từ xa quá trình sản xuất (đóng, cắt các máy móc thiết bị…).

- Thực hiện các dịch vụ truyền số liệu trong hệ và ra ngoài (đọc viết số liệu từ

LCU/PLC gửi trả lời các bản tin yêu cầu cung cấp về số liệu, về thao tác hệ).

Cấu trúc của iFIX:

- Giới thiệu về đồ họa (Graphics)

Không gian làm việc Intellution gồm: Intellution Workspace, cây hệ thống, vùng

làm việc, thanh menu, thanh công cụ.

ĐK&TĐH7- K56 Page 43

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Hình 4.2: Giao diện đồ họa.

- Thẻ (Tags)

Thẻ cơ sở dữ liệu số gồm:

- Digital Input Tag (DI): Được dùng để đọc dữ liệu số vào cơ sở dữ liệu như

van, motor, bơm, bất kỳ trị nào mà có hai trạng thái.

- Digital Output Tag (DO): Được dùng để ghi dữ liệu số từ cơ sở dữ liệu đến các

địa chỉ I/O.

- Digital Register (DR): Đọc và ghi giá trị số đến phần cứng xử lý, cung cấp cả

hai khả năng nhập xuất trong một khối đơn mà chỉ sử dụng rất ít bộ nhớ.

Thẻ cơ sở dữ liệu tương tự gồm:

- Analog Input Tag (AI): Được dùng để đọc giá trị xử lý vào cơ sở dữ liệu, như

nhiệt độ, áp suất, lưu lượng.

- Analog Alarm Tag (AA): Cũng được dùng để đọc giá trị xử lý vào cơ sở dữ

liệu nhưng AA có khả năng báo động lớn hơn AI.

- Analod Output Tag (AO): Được dùng để ghi các giá trị đặt từ cơ sở dữ liệu.

ĐK&TĐH7- K56 Page 44

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

- Trình quản lý cơ sở dữ liệu (Database Manager)

Hình 4.3. Trình quản lý dữ liệu.

Database Manager dùng để thiết lập và biên soạn các khối dữ liệu. Trình quản lý

giúp ta tác động đến các biến hệ thống trực tiếp. Các khối chức năng AI, AO, DI, DO

trong Database được kết nối với OPC Client iFIX. Việc đọc và ghi dữ liệu của PLC

và iFIX đều được thông qua, hiển thị trên Database. Ta có thể điều khiển trực tiếp và

giám sát thông qua Database.

- Sự kiện, báo động (alarming, event).

Hình 4.4. Chức năng báo động.

ĐK&TĐH7- K56 Page 45

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Khối điều kiện chỉ ra giá trị đã vượt qua giới hạn định trước: Thông báo hệ

thống, thông báo của trình ứng dụng, thông báo sự kiện – Các khối dữ liệu

- Đối tượng đồ thị (Chart Object)

Hình 4.5. Đồ thị đối tượng giám sát.

Đồ thị được dùng để hiển thị thời gian thực và dữ liệu trong quá khứ cho người

dùng quan sát.

4.3.2. Thiết kế giao diện hiển thị điều khiển giám sát (HMI).

Dữ liệu thu thập từ các trạm về trung tâm điều khiển sẽ được máy tính xử lý:

- Hiển thị trên các sơ đồ, bảng biểu và các dạng đồ thị xu hướng.

- Đối với dữ liệu trạng thái (máy cắt, dao cách ly, cảnh báo v.v...) khi phát

hiện ra có sự thay đổi trạng thái hệ thống SCADA sẽ phát cảnh báo bằng

màu sắc, âm thanh và dòng thông báo để lôi kéo sự chú ý của người vận

hành.

- Đối với dữ liệu giá trị đo xa, dữ liệu nhận đư c sẽ được kiểm tra so sánh

với các ngưỡng dưới và ngưỡng trên (đã được định trước), nếu giá trị đo

được bị vi phạm thì hệ thống sẽ phát cảnh báo cho người vận hành.

Hiển thị cấu hình phần cứng hệ thống.

Chức năng này cho phép hiển thị trạng thái làm việc của các thiết bị trong hệ

thống, cũng như sơ đồ kết nối giữa các thiết bị, cho phép người vận hành và người bảo

dưỡng hệ thống có cái nhìn tổng quan về kết cấu hệ thống.

Trong trường hợp bị lỗi dữ liệu người vận hành có thể tìm ra nguyên nhân

sự cố, thiết bị nhị thứ nào bị hỏng, hay lỗi đường truyền thông tin. Màn hình hiển thị

này cho phép hiển thị cảnh báo trên thiết bị và cho phép truy cập vào sâu hơn trong

thiết bịđể xác định cảnh báo chi tiết. Cho phép hiệu chỉnh trạng thái nóng của hệ thống

điều khiển, ví dụ cho mục đích bảo dưỡng, lấy các thông tin chẩn đoán từ các thiết bị.

ĐK&TĐH7- K56 Page 46

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Tại đây ta có thể nhìn thấy hệ thống phần cứng : gồm các PLC ( CPU và các

module I/O ) kết nối với các máy tính để giám sát và điều khiển và các trạng thái của

chúng.

Hình 4.6: Cấu hình phần cứng hệ thống.

Hiển thị giao diện thiết kế.

Hiển thị giao diện tổng quan cùng các giao diện riêng rẽ của từng tổ máy, từng

ngăn lộ của nhà máy mà ta quan tâm và có thể chuyển đổi qua lại giữa các giao diện

một cách dễ dàng.

Hiện thị trạng thái của nhà máy: trạng thái có điện, không điện của các đường

dây, trạng thái đóng, mở của các thiết bị trong nhà máy thông qua ký hiệu, màu sắc.

Hiển thị những thông báo, chú thích…

Hiển thị trạng thái (qua các đèn, text) và giá trị các tham số (như công suất tác

dụng, công suất phản kháng, điện áp, dòng điện,…)

ĐK&TĐH7- K56 Page 47

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Hình 4.7: Giao diện điều khiển giám sát toàn nhà máy

Đồ thị giám sát.

Hiển thị trực quan giá trị của các tham số theo thời gian thực (giá trị hiện tại và

giá trị tại vị trí con trỏ). Hiển thị đồ thị của từng tham số theo màu sắc riêng biệt. Các

chế độ hỗ trợ hiển thị: thang đo, màu sắc, trục tọa độ, dịch chuyển, ẩn hiện, xem lại…

Hình 4.8: Đồ thị giám sát

Để hiển thị một cách trực quan, và chi tiết nhất có thể em đã thiết kế các

giao diện sau.

ĐK&TĐH7- K56 Page 48

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Giao diện điều khiển giám sát tổng quan của toàn nhà máy.

Tại trang giao diện này có thể giám sát:

- Trạng thái của các thiết bị như máy cắt, dao cách ly, dao tiếp địa, dao

chống sét trong toàn nhà máy thông qua màu sắc.

- Hiển thị trạng thái có điện hay không điện của các đường dây.

- Hiển thị các thông số đo lường (P, Q, U, I, F).

Hình 4.9: Giao diện tổng quan toàn nhà máy

Giao diện điều khiển giám sát tổ máy số một.

Tại trang giao diện này có thể giám sát:

- Trạng thái của các thiết bị như máy cắt, dao cách ly, dao tiếp địa , chống

sét trong hệ thống điều khiển của tổ máy số một.

- Hiển thị trạng thái có điện hoặc không có điện của các đường dây, thanh

cái.

- Hiện thị giá trị đo lường của nhánh 271, nhánh 272, hệ thống điện tự

dùng, máy biến áp T1, máy phát H1

- Theo dõi các tín hiệu trip, alarm, nhiệt độ của máy biến áp T1, giám sát

và điều khiển máy cắt 271, 272, 901…

ĐK&TĐH7- K56 Page 49

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Giao diện điều khiển giám sát tổ máy số hai.

Tại trang giao diện này có thể giám sát:

- Trạng thái của các thiết bị như máy cắt, dao cách ly, dao tiếp địa , chống

sét trong hệ thống điều khiển của tổ máy số một.

- Hiển thị trạng thái có điện hoặc không có điện của các đường dây, thanh

cái.

- Hiện thị giá trị đo lường của nhánh 273, nhánh 274, hệ thống điện tự

dùng, máy biến áp T2, máy phát H2

- Theo dõi các tín hiệu trip, alarm, nhiệt độ của máy biến áp T2, giám sát

và điều khiển máy cắt 273, 274, 902…

Giao diện cảnh báo tổ máy số một.

Tại trang giao diện này cho ta theo dõi chi tiết các tín hiệu trip, alarm của

toàn bộ các thiết bị đi liền với máy phát H1.

Hình 4.12: Giao diện cảnh báo tổ máy số một.

Giao diện cảnh báo tổ máy số hai.

Tại trang giao diện này cho ta theo dõi chi tiết các tín hiệu trip, alarm của

toàn bộ các thiết bị đi liền với máy phát H2.

ĐK&TĐH7- K56 Page 50

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Hình 4.13: Giao diện cảnh báo tổ máy số 2

Giao diện ghi lại các sự kiện trong nhà máy.

Tại trang giao diện này ghi lại các sự kiện trong nhà máy như các sự kiện

đóng cắt các thiết bị, các cảnh báo về mức công suất phát, tần số phát của

nhà máy …

Hình 4.14: Giao diện Event.

Đồ thị giám sát các thông số của tổ máy số một.

ĐK&TĐH7- K56 Page 51

Xây dựng hệ thống DCS cho nhà máy thủy điện Hủa Na

Hiển thị trực quan các giá trị của các tham số theo thời gian thực. Hiện thị đồ

thị của từng tham số tổ máy số một theo màu sắc riêng biệt. Các chế độ hiển

thị: Thang đo, màu sắc, trục tọa độ, dịch chuyển, ẩn hiển, xem lại…

Hình 4.15: Đồ thị giám sát tổ máy số một

Đồ thị giám sát các thông số của tổ máy số hai

Hiển thị trực quan các giá trị của các tham số theo thời gian thực. Hiện thị đồ