Professional Documents

Culture Documents

Characteristics of Cellulose Nanofibers From Cassava Pulp and Its Use As Tapioca-Film Reinforcement

Uploaded by

asdaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Characteristics of Cellulose Nanofibers From Cassava Pulp and Its Use As Tapioca-Film Reinforcement

Uploaded by

asdaCopyright:

Available Formats

Jurnal Teknologi

Karakteristik IndustriSelulosa

Nanoserat dari Ampas …………………………

Pertanian

23 (1):38-45 (2013)

KARAKTERISTIK NANOSERAT SELULOSA DARI AMPAS TAPIOKA DAN APLIKASINYA

SEBAGAI PENGUAT FILM TAPIOKA

CHARACTERISTICS OF CELLULOSE NANOFIBERS FROM CASSAVA PULP AND ITS USE AS

TAPIOCA-FILM REINFORCEMENT

Rumpoko Wicaksono1)*, Khaswar Syamsu2), Indah Yuliasih2), Muhamad Nasir3)

1JurusanTeknologi Pertanian, Fakultas Pertanian, Universitas Jenderal Soedirman

E-mail: rumpoko@unsoed.net

2Program Studi Teknologi Industri Pertanian, Institut Pertanian Bogor

3Pusat Penelitian Kimia LIPI, Bandung

ABSTRACT

Cellulose nanofibers were isolated from cassava pulp. The objectives of this study were to study the

physical properties of cellulose nanofibers and to determine the effect of its application as filler on mechanical

properties of tapioca-film produced. Cellulose nanofibres from cassava pulp were obtained through a series of

chemical treatments (alkali treatment and bleaching) and mechanical treatment (high velocity mixer). The

cassava pulp cellulose nanofibers were treated to have diameters in the range of 20-30 nm and estimated lengths

of several micrometers. Zeta potential measurement indicated that cellulose nanofibers suspension had good

stability. Fourier Transform Infrared (FTIR) spectroscopic of cellulose nanofibers demonstrated that the

chemical treatment led to partial removal of hemicelluloses and lignin from the structure of fibers. XRD results

revealed that chemical treatment also improved crystallinity of fibers to 33.25% . It was observed that the

addition of fiber improved of tensile strength of films. The highest tensile strength of film was achieved by the

addition of 3% cellulose nanofibers (22.41 MPa). The addition of cellulose nanofibers up to 3% had no effect on

elongation at break of the film.

Keywords: cellulose nanofibers, cassava pulp, tapioca-film

ABSTRAK

Nanoserat selulosa telah diisolasi dari ampas tapioka dengan tujuan untuk mempelajari sifat fisiknya

dan untuk mengetahui pengaruh aplikasinya sebagai bahan pengisi terhadap sifat mekanis film tapioka yang

dihasilkan. Nanoserat selulosa diperoleh melalui serangkaian metode kimiawi (perlakuan alkali dan pemucatan)

dan mekanis (mixer berkecepatan tinggi). Diameter nanoserat selulosa yang diperoleh berukuran 20-30 nm dan

panjangnya diperkirakan beberapa mikrometer. Pengukuran zeta potential menunjukkan bahwa suspensi

nanoserat selulosa memiliki kestabilan yang baik. Pengamatan menggunakan spektroskopi Fourier Transform

Infrared (FTIR) menunjukkan bahwa perlakuan kimia menyebabkan penghilangan sebagian hemiselulosa dan

lignin dari struktur serat. Hasil XRD mengungkapkan bahwa perlakuan kimia juga meningkatkan kristalinitas

serat, yaitu menjadi 33,25%. Penambahan nanoserat selulosa dapat meningkatkan kuat tarik film tapioka. Kuat

tarik tertinggi film dicapai pada penambahan nanoserat selulosa 3% (22,41 MPa). Penggunaan nanoserat selulosa

sampai 3% tidak berpengaruh terhadap pemanjangan putus film.

Kata kunci: nanoserat selulosa, ampas tapioka, film tapioka

PENDAHULUAN Tapioka (pati ubi kayu) merupakan salah

satu jenis pati yang dapat digunakan sebagai bahan

Film plastik merupakan salah satu jenis baku kemasan ramah lingkungan. Film berbahan

kemasan yang banyak digunakan. Penggunaan dasar pati merupakan salah satu jenis bioplastik yang

plastik jenis tersebut umumnya hanya dalam waktu memiliki kelemahan yang mendasar, antara lain

singkat dan jarang digunakan kembali. Peningkatan bersifat higroskopis dan sifat mekanisnya lebih

kepedulian terhadap lingkungan mendorong buruk dibandingkan dengan plastik konvensional.

pengembangan kemasan ramah lingkungan. Salah Pemanfaatan serat sebagai bahan pengisi diharapkan

satu bahan yang banyak digunakan sebagai bahan dapat berperan untuk memperbaiki sifat fisik dan

baku maupun sebagai bahan campuran dalam mekanis film berbasis pati. Hal ini didasarkan dari

pembuatan film ramah lingkungan adalah pati. Pati hasil penelitian yang menunjukkan bahwa serat

mudah diperoleh, murah, dapat diperbarui, dan dapat selulosa dapat digunakan sebagai penguat pada

terbiodegradasi, sehingga berpotensi sebagai berbagai polimer antara lain polietilen

alternatif pengganti plastik sintetis untuk aplikasi (Prachayawarakorn et al., 2010), karet alam

pengemasan. (Pasquini et al., 2010), dan polipropilen (Reddy dan

Yang, 2009).

*Penulis untuk korespondensi

38 J Tek Ind Pert. 23 (1): 38-45

Rumpoko Wicaksono, Khaswar Syamsu, Indah Yuliasih, Muhamad Nasir

Penggunaan serat asal limbah pertanian hot plate stirrer, termometer, cetakan film, dan

selain menjadi alternatif pemanfaatan limbah, juga cabinet dryer.

diharapkan dapat mengurangi eksploitasi hutan

untuk memenuhi kebutuhan serat alam bagi industri. Isolasi Nanoserat Selulosa

Selain itu, limbah pengolahan hasil pertanian pada Sebanyak 10 g ampas tapioka lolos ayak

umumnya juga mengandung sedikit lignin karena 100 mesh direndam dan diaduk dalam larutan KOH

sudah terbuang pada proses pengolahan, sehingga 4% pada suhu 80oC satu jam. Selanjutnya bahan

memudahkan dalam mengekstraksi serat. Salah satu dipucatkan (bleaching) sebanyak dua kali dengan

sumber serat yang berasal dari limbah industri NaClO2 5% pada suhu 70oC masing-masing selama

pertanian adalah ampas tapioka (onggok). 1 jam sambil diaduk. Bahan setelah dicuci kembali

Ampas tapioka merupakan sisa ekstraksi diberi perlakuan alkali dengan KOH 4% pada suhu

industri tapioka. Ekstraksi tapioka dari 100 kg ubi 80oC selama selama satu jam, kemudian dicuci

kayu menghasilkan tapioka kasar sekitar 22 kg dan untuk menghilangkan residu alkali. Tahap akhir

limbah padat berupa ampas sebanyak 54,5 kg (Fauzi berupa perlakuan mekanis, bahan dihomogenisasi

et al., 2010). Ampas tapioka hasil samping industri menggunakan mixer dengan kecepatan 22.000 rpm

tapioka di Indonesia di tahun 2011 mencapai selama 10 menit.

11.328.986 kg (BPS, 2013). Komponen utama Pembuatan Film

ampas tapioka adalah pati sisa ekstraksi (± 60% Film dibuat dengan metode casting, yaitu

basis kering) dan serat (±18 % basis kering) pencetakan pada pelat cetakan dan dikeringkan,

(Rattanachomsri et al., 2009). Berdasarkan data sehingga terbentuk lembaran film. Tapioka sebanyak

tersebut, maka serat yang berasal dari ampas tapioka 5% (basis kering) dipanaskan dalam akuades pada

berpotensi untuk dimanfaatkan sebagai bahan baku suhu 80oC sambil diaduk selama 15 menit.

industri untuk produk tertentu, misalnya sebagai Nanoserat selulosa ditambahkan sebanyak 0%, 1%,

bahan penguat plastik. 2%, dan 3% dari berat kering tapioka. Sorbitol

Perkembangan aplikasi nanoteknologi di ditambahkan sebanyak 1% dari total larutan film.

berbagai bidang, menarik peneliti untuk mengisolasi Larutan film dituangkan ke permukaan cetakan

serat berukuran nano. Penggunaan nanoserat dengan ketebalan ± 5 mm. Pengeringan dilakukan

selulosa dalam film tapioka diharapkan dapat pada suhu 50oC selama 12 jam menggunakan

meningkatkan efisiensi penguatan akibat perubahan cabinet dryer. Film yang terbentuk selanjutnya

sifat fungsional bahan, terkait dengan perubahan dilepas dari cetakan dan disimpan dalam wadah

sifat dispersinya (Lin et al., 2009) dan peningkatan kedap udara. Film dengan bahan pengisi ampas

luas permukaan total bahan pengisi yang dapat tapioka juga dibuat sebagai pembanding. Ampas

memfasilitasi terbentuknya interaksi yang lebih tapioka lolos ayak 100 mesh digunakan sebanyak

besar dengan bahan lain (Liang dan Pearson, 2009). 1%, 2%, dan 3% dari berat kering tapioka.

Oleh karena itu, penelitian tentang aplikasi nanoserat

selulosa dari ampas tapioka sebagai bahan pengisi Karakterisasi Nanoserat Selulosa dan Film

film berbasis tapioka menarik untuk dilakukan. Tapioka

Penelitian ini bertujuan untuk mempelajari sifat fisik Sifat fisik ampas tapioka dan nanoserat

nanoserat selulosa dari ampas tapioka dan untuk selulosa yang diamati meliputi morfologi serat, nilai

mengetahui pengaruh aplikasinya sebagai bahan zeta potential, spektra inframerah, dan difraksi sinar

pengisi terhadap sifat mekanis film tapioka yang X. Sifat mekanis film yang diamati meliputi kuat

dihasilkan. tarik dan pemanjangan putus film.

METODE PENELITIAN Pengamatan Mikroskopis

Morfologi ampas tapioka diamati

Bahan dan Alat menggunakan SEM dengan voltase akselerasi

Bahan yang digunakan meliputi tapioka dan elektron 1 kV, sedangkan morfologi nanoserat

ampas tapioka yang diperoleh dari industri tapioka di selulosa diamati dengan menggunakan TEM dengan

Kabupaten Purbalingga, Jawa Tengah, natrium klorit voltase akselerasi elektron 100 kV. Larutan

(NaClO2), kalium hidroksida (KOH), sorbitol, dan amonium molibdat 1% ditambahkan pada sampel

akuades. Instrumen pengujian yang digunakan pengamatan menggunakan TEM untuk memperjelas

meliputi Scanning Electron Microscope (SEM) gambar yang dihasilkan.

Zeiss EVO® 50, Transmission Electron Microscope

(TEM) JEOL JEM-1400, Delsa Nano C Beckman Pengukuran Zeta Potential

Coulter, Fourier Transform Infrared (FTIR) Sampel berupa suspensi nanoserat selulosa

spectrometer Bruker Tensor 37, X-ray diffractometer diukur dalam wadah berupa flow cell. Instrumen

XRD-7000 Shimadzu, dan Zwick Instrument. Alat mengukur mobilitas nanoserat selulosa dalam medan

pembantu yang digunakan dalam isolasi nanoserat listrik dan dikonversi menjadi nilai zeta potential.

selulosa dan pembuatan film meliputi beaker glass,

J Tek Ind Pert. 23 (1): 38-45 39

Karakteristik Nanoserat Selulosa dari Ampas …………………………

Spektroskopi FTIR HASIL DAN PEMBAHASAN

Sampel dibentuk pellet dengan penambahan

KBr. Pemindaian dilakukan pada bilangan Sifat Fisik Nanoserat Selulosa

gelombang 4000-400 cm-1. Metode isolasi dengan perlakuan kimiawi

dan mekanis yang diterapkan pada ampas tapioka

Difraksi sinar X diarahkan untuk membentuk serat berukuran nano

Pola difraksi sinar-X sampel diamati pada atau nanoserat selulosa. Pengamatan sifat fisik

posisi statis menggunakan radiasi Cu Kα (λ = 1,5418 nanoserat selulosa dilakukan dengan menggunakan

Å) pada 40 kV, 30 mA. Pemindaian dilakukan pada SEM dan TEM untuk melihat morfologi nanoserat

kisaran 2θ = 5-40o dengan kecepatan 2o/menit. selulosa, pengukuran zeta potential untuk

Derajat kristalisasi diperoleh dengan mengetahui kestabilan suspensi nanoserat selulosa,

membandingkan luas puncak kristal terhadap luas pemindaian spektra inframerah untuk

kurva total. mengidentifikasi gugus fungsi pada nanoserat

selulosa, dan difraksi sinar X untuk mengetahui

Kuat Tarik dan Pemanjangan Putus kristalinitas nanoserat selulosa.

Pengujian dilakukan pada sampel berbentuk

dayung (dumbbell) dengan kecepatan penarikan 10 Morfologi Nanoserat Selulosa

mm/menit. Nilai kuat tarik dihitung dengan Pengamatan morfologi ampas tapioka

membagi gaya maksimum saat bahan uji putus dengan menggunakan mikroskop elektron sebelum

(Newton) dibagi dengan luas penampang bahan uji dan setelah perlakuan pembentukan nanoserat

(mm2), yaitu : selulosa dapat dilihat pada Gambar 1. Diameter serat

ampas tapioka tampak sekitar 50 µm dan tampak

F maksimum (Newton) granula yang berasal dari umbi ubi kayu dengan

Kuat tarik (MPa) = diameter sekitar 270-290 µm.

Luas section area (mm2) Perlakuan kimiawi dan mekanis yang

diterapkan pada ampas tapioka menghasilkan serat

Pemanjangan putus dihitung dengan rumus (Davis, berskala nanometer yang relatif homogen dengan

2004): diameter 20-30 nm. Panjang serat sulit diukur karena

serat saling berbelit. Oleh karena itu, panjang serat

panjang akhir saat putus – diperkirakan sampai >1.000 nm. Granula yang

panjang mula-mula berasal dari umbi sudah tidak tampak lagi. Diameter

Pemanjangan putus (%) = x 100% nanoserat yang dihasilkan pada penelitian ini lebih

panjang mula-mula

besar daripada nanoserat yang diperoleh Teixeira et

al. (2009).

A B C

Gambar 1. Pengamatan morfologi ampas tapioka perbesaran 100 x dengan menggunakan SEM (A), nanoserat

selulosa perbesaran 20.000 x (B), dan 100.000 x (C) dengan menggunakan TEM

Diameter nanoserat selulosa yang diperoleh Teixeira et al. (2009) menggunakan hidrolisis asam

Teixeira et al. (2009) sebesar 2–11 nm, dengan untuk menghasilkan nanoserat selulosa. Perlakuan

panjang 360-1.700 nm. Perbedaan perlakuan asam menyebabkan serat lebih terdisintegrasi

hidrolisis menghasilkan bentuk serat yang berbeda. (Cherian et al., 2010). Berdasarkan bentuknya,

40 J Tek Ind Pert. 23 (1): 38-45

Rumpoko Wicaksono, Khaswar Syamsu, Indah Yuliasih, Muhamad Nasir

nanoserat selulosa yang dihasilkan dari penelitian ini nanoserat selulosa memiliki kestabilan yang baik (Si

dapat digolongkan sebagai nanofibrils, pada dan Samulski, 2008; Silva et al., 2012). Suspensi

umumnya berdiameter 10-40 dengan panjang >1.000 nanoserat selulosa yang diperoleh tidak mudah

nm (Siró dan Plackett, 2010). mengendap. Keadaan ini jauh berbeda dengan ampas

Perlakuan alkali dan suhu tinggi tapioka yang sangat mudah mengendap jika

menyebabkan hemiselulosa terhidrolisis dan larut disuspensikan dalam air. Kondisi yang mudah

dalam air. Perlakuan bleaching membantu mengendap ini terkait dengan ukuran partikel ampas

menghilangkan sebagian besar lignin. Lignin tapioka yang masih relatif besar. Partikel berukuran

teroksidasi oleh klorin menyebabkan terdegradasi besar memiliki muatan permukaan partikel yang

dan terbentuk gugus hidroksil, karbonil, dan rendah, menyebabkan partikel lebih mudah

karboksilat, sehingga mudah larut dalam medium berinteraksi dengan partikel lain, sehingga mudah

alkali (Cherian et al., 2010). Hilangnya hemiselulosa mengendap (Elanthikkal et al., 2010).

dan lignin yang mengikat serat, menyebabkan serat

berukuran nano terlepas dari berkas serat yang besar. Spektra Inframerah Nanoserat Selulosa

Perlakuan mekanis digunakan untuk membelah serat Analisis inframerah dilakukan untuk

hingga diameternya lebih kecil dan pendek serta mengetahui keberadaan gugus fungsional tertentu

dapat meningkatkan pemisahan kumpulan nanoserat dalam bahan terkait dengan senyawa lignin,

selulosa (Cao et al., 2012). hemiselulosa, dan selulosa, serta perubahannya

setelah perlakuan yang diberikan. Hasil pengamatan

Zeta Potential Nanoserat Selulosa spektroskopi inframerah menggunakan spektrometer

Zeta potential (ZP) merupakan parameter FTIR dapat dilihat pada Gambar 2.

penting untuk mengetahui kestabilan dispersi Spektrum FT-IR ampas tapioka

partikel dalam suatu suspensi. Suspensi yang stabil memperlihatkan adanya absorpsi inframerah pada

ditunjukkan oleh nilai ZP yang besar, menunjukkan bilangan gelombang 1734,75 cm-1yang diduga

adanya gaya tolak-menolak yang besar antara berasal dari vibrasi regangan C=O. Daerah 1765-

partikel yang satu dan partikel lain dalam suatu 1715 cm-1 pada spektrum FT-IR merupakan daerah

sistem suspensi. Nilai ZP yang tinggi juga vibrasi regangan C=O dari gugus asetil dan gugus

menunjukkan kapasitas dispersi yang tinggi (Tonoli ester uronat dari pektin, hemiselulosa atau ikatan

et al., 2012). ester gugus karboksilat asam ferulat (ferulic) dan p-

Hasil pengukuran memperlihatkan bahwa kumarat (p-coumaric) dari lignin dan/atau

ZP nanoserat selulosa sebesar 46,47 mV. Nilai ZP hemiselulosa (Abraham et al., 2011; Mandal dan

lebih dari ± 40 mV menunjukkan bahwa suspensi Chakrabarty, 2011; Sundari dan Ramesh, 2012).

Gambar 2. Spektrum FT-IR ampas tapioka sebelum perlakuan (A) dan setelah perlakuan kimiawi (B)

Ampas tapioka juga menunjukkan absorpsi khususnya berasal dari gugus aryl (Abraham et al.,

inframerah pada bilangan gelombang 1423,65 cm-1 2011; Mandal dan Chakrabarty, 2011; Rosa et al.,

yang diduga berasal dari vibrasi regangan C=C pada 2012). Pita absopsi tersebut tampak melemah

cincin aromatik lignin (Alemdar dan Sain, 2008) dan bahkan ada yang tidak muncul lagi pada spektrum

pada bilangan gelombang 1244,56 cm-1 yang diduga nanoserat selulosa. Kondisi tersebut menunjukkan

berasal dari vibrasi cincin aromatik pada lignin bahwa terdapat deformasi struktur lignin dan

J Tek Ind Pert. 23 (1): 38-45 41

Karakteristik Nanoserat Selulosa dari Ampas …………………………

hemiselulosa akibat perlakuan kimiawi yang yang berdekatan (Sheltami et al., 2012). Kristalinitas

diberikan. ampas tapioka sebelum dan setelah perlakuan yang

Keberadaan selulosa juga dapat diduga dari diperoleh dalam penelitian ini adalah 14,52% dan

munculnya sinyal pada bilangan gelombang sekitar 33,25%. Peningkatan kristalinitas ini disebabkan

895,86 cm-1. Peningkatan intensitas sinyal pada oleh penurunan komposisi serat yang bersifat amorf

bilangan gelombang tersebut merupakan pola khas akibat perlakuan kimiawi.

adanya struktur selulosa (Alemdar dan Sain, 2008). Perlakuan kimiawi diarahkan untuk

Absorpsi inframerah pada bilangan gelombang menghilangkan hemiselulosa, lignin, pektin, yang

sekitar 900 cm-1 menunjukkan adanya vibrasi ikatan merupakan komponen serat yang berkontribusi

β glikosida di antara unit glukosa dalam selulosa terhadap bagian amorf serat (Morán et al., 2008).

(Adel et al., 2010; Mandal dan Chakrabarty, 2011). Bagian amorf lebih mudah terhidrolisis

Pola difraksi sinar X ampas tapioka dibandingkan dengan bagian kristalin, sehingga

sebelum proses kimiawi dan setelah proses kimiawi perlakuan hidrolisis menyebabkan serat menjadi

untuk menghasilkan nanoserat selulosa dapat dilihat lebih kristalin (Elanthikkal et al., 2010). Perlakuan

pada Gambar 3. Difraktogram ampas tapioka dengan alkali, dalam hal ini KOH, dapat

memperlihatkan dua puncak utama pada 2θ = 17 o menghilangkan residu pati, hemiselulosa, dan pektin,

dan 2θ = 22,9o, sedangkan pada ampas tapioka sedangkan bleaching dengan NaClO2 dapat

setelah perlakuan kimiawi memperlihatkan puncak mereduksi lignin, sehingga lebih mudah larut dalam

utama pada 2θ = 15o dan 2θ = 22o. Difraktogram larutan alkali (Abe dan Yano, 2009).

memperlihatkan puncak difraksi sinar-X selulosa

alami yang tajam pada daerah sekitar 2θ = 22o (Adel Sifat Mekanis Film Tapioka

et al., 2011; Cherian et al., 2011). Nanoserat selulosa yang dihasilkan

Perubahan pada intensitas puncak difraksi diaplikasikan sebagai bahan pengisi film tapioka

menunjukkan terjadi perubahan pada struktur Kristal dengan tujuan untuk memperbaiki sifat mekanis film

atau keteraturan rantai molekul selulosa (Chen et al., yang dihasilkan. Hasil pengukuran terhadap sifat

2011; Elanthikkal et al., 2010). Intensitas puncak mekanis film, meliputi kuat tarik dan pemanjangan

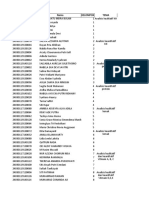

difraksi ampas tapioka yang telah diberi perlakuan putus disajikan pada Gambar 4. Penambahan ampas

tampak lebih tinggi dibandingkan tanpa perlakuan, tapioka dan nanoserat selulosa menunjukkan

menunjukkan bahwa kristalinitasnya lebih tinggi. pengaruh yang sangat nyata berdasarkan analisis

Kristalinitas yang tinggi mencirikan susunan rantai sidik ragam. Mekanisme penguatan terkait

polimer dalam bahan tersusun secara teratur atau kemampuan serat dalam membentuk struktur

kisi-kisi kristal lebih sempurna (Lu dan Hsieh, jaringan penguat dalam matriks film, sehingga

2010). Struktur kristal terbentuk akibat adanya memungkinkan terjadi peralihan beban dari matriks

interaksi ikatan hidrogen melalui gugus hidroksil ke serat, apabila film terkena gaya mekanis (Bilbao-

intramolekuler dan ekstramolekuler pada selulosa Sainz et al., 2011).

Gambar 3. Difraktogram ampas tapioka sebelum (A) dan setelah perlakuan kimiawi (B)

42 J Tek Ind Pert. 23 (1): 38-45

Rumpoko Wicaksono, Khaswar Syamsu, Indah Yuliasih, Muhamad Nasir

25

22,41 a

3.00

19,55 b

20

16,69 c Ampas 2.50 2,22 2,19 2,16

Ampas

Pemanjangan Putus (%)

Tapioka

Kuat Tarik (MPa)

2,57 Tapioka

15 Serat 2.00

Nanoselulosa

14,73 c 2,07 Serat

1.50 1,81 Nanoselulos

12,65 d

10 11,93 d12,54 d 1,63 a

1.00

5

0.50

0 0.00

0 1 2 3 0 1 2 3

Penambahan Serat (%) Penambahan Serat (%)

A B

Keterangan: Angka yang diikuti oleh huruf yang sama menunjukkan tidak berbeda nyata menurut uji DMRT 5%

Gambar 4. Pengaruh penambahan ampas tapioka dan nanoserat selulosa terhadap kuat tarik (A) dan

pemanjangan putus film tapioka (B)

Penambahan nanoserat selulosa Kemudahan dalam distribusi serat

menghasilkan peningkatan kuat tarik film tapioka dipengaruhi pula oleh sifat adhesinya. Kemiripan

yang lebih besar dibandingkan dengan ampas struktur kimia antara serat selulosa dan matriks dari

tapioka. Penambahan serat dari ampas tapioka pati menghasilkan sifat adhesi yang baik dan

sebanyak 3% baru dapat menyamai penambahan berpengaruh positif terhadap sifat mekanis film

nanoserat selulosa 1%. Sifat penguatan tersebut (Chang et al., 2010; Prachayawarakorn et al., 2010).

dipengaruhi oleh sifat distribusi dan kristalinitas Penghilangan bahan non-selulosa dapat

serat yang digunakan. meningkatkan adhesi antara serat dan matriks film

Nanoserat selulosa yang jauh lebih kecil (Abraham et al., 2011). Penghilangan bahan non-

dibandingkan serat ampas tapioka, seperti yang selulosa dapat terdeteksi dari hasil pengamatan FT-

ditunjukkan dari hasil pengamatan TEM, dapat IR. Lignin merupakan bahan yang relatif hidrofob.

meningkatkan luas permukaan totalnya, sehingga Penghilangan lignin dapat meningkatkan interaksi

memperbesar kontak permukaan antara serat dan antara serat dan matriks film berbasis pati. Interaksi

matriks film. Peningkatan kontak permukaan yang baik antara serat selulosa dan matriks film dari

memungkinkan peningkatan ikatan hidrogen antara pati, memungkinkan serat untuk terdistribusi dengan

matriks dan serat, sehingga memudahkan peralihan baik dalam matriks film (Guimarães et al., 2010).

beban dari matriks ke serat (Bilbao-Sainz et al., Kristalinitas selulosa merupakan faktor

2011). penting yang menentukan sifat mekanisnya (Abe dan

Kuat tarik yang lebih rendah pada ampas Yano, 2009). Kristalinitas yang tinggi diasosiasikan

tapioka juga disebabkan oleh sifatnya yang lebih dengan nilai kuat tarik serat yang tinggi, sehingga

mudah mengalami aglomerasi dibandingkan dalam ideal untuk dijadikan bahan penguat (Alemdar dan

bentuk nanoserat selulosa, sehingga mengurangi Sain, 2008). Sifat kristal film turut meningkat

keefektifan penguatan. Pencampuran bahan pengisi dengan penambahan nanoserat selulosa,

yang tidak rata dapat menghasilkan matriks film menghasilkan matriks film yang lebih kaku dan

yang tidak sinambung, sehingga menurunkan sifat keras (Müller et al., 2009b). Penghilangan bahan

mekanisnya atau mengurangi keefektifan non-selulosa pada serat ampas tapioka dan

penguatannya (Attarian et al., 2006; Bahri dan pengecilan ukuran serat dapat meningkatkan

Rashidi, 2009; Kengkhetkit dan Amornsakchai, kristalinitasnya. Kristalinitas ampas tapioka tampak

2012; Savadekar dan Mhaske, 2012). Distribusi lebih rendah dibandingkan kristalinitas nanoserat

nanoserat selulosa diduga lebih baik daripada serat selulosa, seperti yang ditunjukkan dari hasil XRD,

dalam ampas tapioka, tercermin pada nilai ZP-nya yaitu masing-masing 14,52% dan 33,25%. Hal ini

yaitu 46,47 mV yang tergolong stabil. Distribusi menyebabkan kristalinitas film tapioka dengan

serat yang baik menyebabkan peralihan beban dari nanoserat selulosa diduga lebih tinggi daripada

matriks ke serat berlangsung efektif (Bilbao-Sainz et kristalinitas film dengan ampas tapioka.

al., 2011).

J Tek Ind Pert. 23 (1): 38-45 43

Karakteristik Nanoserat Selulosa dari Ampas …………………………

Penambahan serat pada umumnya physicochemical properties. Carbohyd Polym

meningkatkan kuat tarik, namun menurunkan 83: 676-687.

kapasitas pemanjangan (Müller et al., 2009a), akibat Alemdar A dan Sain M. 2008. Isolation and

penghalangan mobilitas rantai molekul polimer characterization of nanofibers from

sejalan dengan penambahan serat (Kaushik et al., agricultural residues. Wheat straw and soy

2010). Namun, penambahan serat dari ampas tapioka hulls. Bioresource Technol 99: 1664-1671.

dan nanoserat selulosa tidak menunjukkan pengaruh Attarian ACL, Kechichian V, Veiga-Santos P,

yang nyata terhadap sifat pemanjangan putus film. Ditchfield C, Tadini CC. 2006. Effect of

Hal ini menunjukkan bahwa jumlah serat yang antimicrobial edible additives on cassava

ditambahkan sampai 3%, belum mencapai tingkat starch biobased films characterization.

yang dapat mengganggu mobilitas rantai polimer. Proceedings of the 2nd CIGR Section VI

International Symposium on Future of Food

KESIMPULAN DAN SARAN Engineering, Warsaw, Poland. 26-28 April

2006.

Kesimpulan Bahri MH dan Rashidi M. 2009. Effect of coating

Metode isolasi nanoserat selulosa dengan methods and storage periods on some

perlakuan kimiawi dan mekanis dalam penelitian ini qualitative characteristics of carrot during

yang diterapkan pada ampas tapioka dapat ambient storage. Int J Agric Biol 11: 443-

menghasilkan nanoserat selulosa dengan diameter 20 447.

– 30 nm dan dengan panjang >1.000 nm. Suspensi Bilbao-Sainz C, Bras J, Williams T, Senéchal T,

nanoserat selulosa memiliki kestabilan baik dengan Orts W. 2011. HPMC reinforced with

nilai zeta potential 46,47 mV. Penghilangan bahan different cellulose nano-particles. Carbohyd

non-selulosa, seperti hemiselulosa dan lignin dapat Polym 86: 1549-1557.

meningkatkan kristalinitas serat. Kristalinitas [BPS] Badan Pusat Statistik. 2013. Statistik Industri

nanoserat selulosa sebesar 33,25%. Penggunaan Manufaktur Indonesia 2011. Badan Pusat

nanoserat selulosa dapat meningkatkan sifat kuat Statistik, Jakarta.

tarik film tapioka. Kuat tarik tertinggi dalam Cao X, Ding B, Yu J, Al-Deyab SS. 2012. Cellulose

penelitian ini dicapai pada penambahan nanoserat nanowhiskers extracted from TEMPO-

selulosa 3% (22,41 MPa). Penggunaan nanoserat oxidized jute fibers. Carbohyd Polym

selulosa sampai 3% tidak berpengaruh terhadap 90:1075-1080.

pemanjangan putus film. Chang PR, Jian R, Zheng P, Yu J, Ma X. 2010.

Preparation and properties of glycerol

Saran plasticized-starch (GPS)/cellulose

Perlu dicoba penambahan nanoserat nanoparticle (CN) composites. Carbohyd

selulosa lebih dari 3%, mengingat belum tercapai Polym 79: 301-305.

kuat tarik maksimumnya. Film yang dihasilkan Chen W, Yu H, Liu Y, Chen P, Zhang M, Hai Y.

masih kurang lentur, sehingga perlu penambahan 2011. Individualization of cellulose

konsentrasi bahan pemlastis. nanofibers from wood using high-intensity

ultrasonication combined with chemical

DAFTAR PUSTAKA pretreatments. Carbohyd Polym 83: 1804–

1811.

Abe K dan Yano H. 2009. Comparison of the Cherian BM, Leão AL, de Souza SF, Costa LMM,

characteristics of cellulose microfibril de Olyveria GM, Kottaisamy M, Nagarajan

aggregates of wood, rice straw and potato ER, Thomas S. 2011. Cellulose

tuber. Cellulose 16: 1017-1023. nanocomposites with nanofibers isolated

Abraham E, Deepa B, Pothan LA, Jacob M, Thomas from pineaple life fibers for medical

S, Cvelbar U, Anandjiwala R. 2011. application. Carbohyd Polym 86: 1790-1798.

Extraction of nanocellulose fibrils from Cherian BM, Leão AL, de Souza SF, Thomas S,

lignocellulosic fibres: a novel approach. Pothan LA, Kottaisamy M. 2010. Isolation of

Carbohyd Polym 86: 1468-1475. nanocellulose from pineapple leaf fibres by

Adel AM, El-Wahab ZHA, Ibrahim AA, Al-Shemy steam explosion. Carbohyd Polym 81: 720–

MT. 2010. Characterization of 725.

microcrystalline cellulose prepared from Davis JR. 2004. Tensile Strength. 2nd Edition. Ohio:

lignocellulosic materials. Part I. Acid ASM International.

catalyzed hydrolysis. Bioresource Technol Elanthikkal S, Gopalakrishnapanicker U, Varghese

101: 4446-4455. S, Guthrie JT. 2010. Cellulose microfibres

Adel AM, El-Wahab ZHA, Ibrahim AA, Al-Shemy produced from banana plant wastes: isolation

MT. 2011. Characterization of and characterization. Carbohyd Polym 80:

microcrystalline cellulose prepared from 852–859.

lignocellulosic materials. Part II:

44 J Tek Ind Pert. 23 (1): 38-45

Rumpoko Wicaksono, Khaswar Syamsu, Indah Yuliasih, Muhamad Nasir

Fauzi AM, Rahmawakhida A, dan Hidetoshi Y. their applications as reinforcing agent in

2010. Kajian produksi bersih di industri kecil natural rubber. Ind Crop Prod 32: 486–490.

tapioka: kasus Kelurahan Ciluar, Kecamatan Prachayawarakorn J, Sangnitidej P, dan Boonpasith

Bogor Utara. J Tek Ind Pert 18(2): 60-65. P. 2010. Properties of thermoplastic rice

Guimarães JL, Wypych F, Saul CK, Ramos LP, starch composites reinforced by cotton fiber

Satyanarayana KG. 2010. Studies of the or low-density polyethylene. Carbohyd

processing and characterization of corn starch Polym 81: 425-433.

and its composites with banana and sugarcane Rattanachomsri U, Tanapongpipat S, Eurwilaichitr

fibers from Brazil. Carbohyd Polym 80: 130- L, Champreda V. 2009. Simultaneous non-

138. thermal saccharification of cassava pulp by

Kaushik A, Singh M, dan Verma G. 2010. Green multi-enzyme activity and ethanol

nanocomposites based on thermoplastic fermentation by Candida tropicalis. J Biosci

starch and steam exploded cellulose Bioeng 107: 488-493.

nanofibrils from wheat straw. Carbohyd Reddy N dan Yang Y. 2009. Properties and

Polym 82:337-345. potential applications of natural cellulose

Kengkhetkit N dan Amornsakchai T. 2012. fibers from the bark of cotton stalks.

Utilisation of pineapple leaf waste for plastic Bioresource Technol 100: 3563-3569.

reinforcement: 1. A novel extraction method Rosa SML, Rehman N, Miranda MIG, Nachtigall

for short pineapple leaf fiber. Ind Crop Prod SMB, Bica CID. 2012. Chlorine-free

40:55-61. extraction of cellulose from rice husk and

Liang YL dan Pearson RA. 2009. Toughening whisker isolation. Carbohyd Polym 87:1131-

mechanisms in epoxy-silica nano-composites 1138.

(ESNs). Polymer 50: 4895–4905. Savadekar NR dan Mhaske ST. 2012. Synthesis of

Lin OH, Ishak ZAM, dan Akil HM. 2009. nano cellulose fibers and effect on

Preparation and properties of nanosilica-filled thermoplastics starch based films. Carbohyd

polypropylene composites with PP-methyl Polym 89:146–151.

POSS as compatibiliser. Mater Design 30: Sheltami RM, Abdullah I, Ahmad I, Dufresne A,

748–751. Kargarzadeh H. 2012. Extraction of cellulose

Lu P dan Hsieh YL. 2010. Preparation and nanocrystals from mengkuang leaves

properties of cellulose nanocrystals: rods, (Pandanus tectorius). Carbohyd Polym

spheres, and network. Carbohyd Polym 82: 88:772-779.

329-336. Si Y dan Samulski ET. 2008. Synthesis of water

Mandal A dan Chakrabarty D. 2011. Isolation of soluble graphene. Nano Lett 8(6): 1679-1682.

nanocellulose from waste sugarcane bagasse Silva HD, Cerqueira MA, dan Vicente AA. 2012.

(SCB) and its characterization. Carbohyd Nanoemulsions for food applications:

Polym 86: 1291-1299. developmentand characterization. Food

Morán JI, Alvarez VA, Cyraz VP, Vázquez A. 2008. Bioprocess Technol 5:854–867.

Extraction of cellulose and preparation of Siró I dan Plackett D. 2010. Microfibrillated

nanocellulose from sisal fibers. Cellulose 15: cellulose and new nanocomposite materials: a

149-159. review. Cellulose 17: 459–494.

Müller CMO, Laurindo JB, dan Yamashita F. 2009a. Sundari MT dan Ramesh A. 2012. Isolation and

Effect of cellulose fibers addition on the characterization of cellulose nanofibers from

mechanical properties and water vapor barrier the aquatic weed water hyacinth-Eichhornia

of starch-based films. Food Hydrocolloid 23: crassipes. Carbohyd Polym 87:1701-1705.

1328-1333. Teixeira EM, Pasquini D, Curvelo AAS, Corradini

Müller CMO, Laurindo JB, dan Yamashita F. 2009b. E, Belgacem MN, Dufresne A. 2009. Cassava

Effect of cellulose fibers on the crystallinity bagasse cellulose nanofibrils reinforced

and mechanical properties of starch-based thermoplastic cassava starch. Carbohyd

films at different relative humidity values. Polym 78: 422–431.

Carbohyd Polym 77: 293-299. Tonoli GHD, Teixeira EM, Corrêa AC, Marconcini

Pasquini D, Teixeira EM, Curvelo AAS, Belgacem JM, Caixeta LA. 2012. Cellulose

MN, Dufresne A. 2010. Extraction of micro/nanofibres from Eucalyptus kraft pulp:

cellulose whiskers from cassava bagasse and preparation and properties. Carbohyd Polym

89:80-88.

J Tek Ind Pert. 23 (1): 38-45 45

You might also like

- Pulp and Paper Industry: Nanotechnology in Forest IndustryFrom EverandPulp and Paper Industry: Nanotechnology in Forest IndustryRating: 5 out of 5 stars5/5 (1)

- 459 896 1 SMDocument8 pages459 896 1 SMTxc LeaderNo ratings yet

- 21 Synthesis of NC From BagasseDocument13 pages21 Synthesis of NC From BagasseVịt Siêu Ngu DốtNo ratings yet

- Analisa Kekuatan Tarik Dan Bentuk Patahan Komposit Serat Sabuk Kelapa Bermatriks Epoxyterhadap Variasi Fraksi Volume SeratDocument7 pagesAnalisa Kekuatan Tarik Dan Bentuk Patahan Komposit Serat Sabuk Kelapa Bermatriks Epoxyterhadap Variasi Fraksi Volume SeratRahmat Hidayat D'nsl ManiaNo ratings yet

- 143 485 1 SMDocument9 pages143 485 1 SMHarits FirmansyahNo ratings yet

- Karakterisasi Kekuatan Bending Dan Hidrofobisitas Komposit Serat Kulit Waru (Hibiscus Tiliaceus) Kontinyu Bermatrik Pati Ubi KayuDocument7 pagesKarakterisasi Kekuatan Bending Dan Hidrofobisitas Komposit Serat Kulit Waru (Hibiscus Tiliaceus) Kontinyu Bermatrik Pati Ubi KayuJoko PurnomoNo ratings yet

- Analisa Kekuatan Tarik Dan Bentuk Patahan Komposit Serat Sabuk Kelapa Bermatriks Epoxyterhadap Variasi Fraksi Volume SeratDocument6 pagesAnalisa Kekuatan Tarik Dan Bentuk Patahan Komposit Serat Sabuk Kelapa Bermatriks Epoxyterhadap Variasi Fraksi Volume SeratChartens PratamaNo ratings yet

- Edhy SST Journal Manager Hal 202 207 Vol 11 No 2 Lidi Wilaha UnsaDocument6 pagesEdhy SST Journal Manager Hal 202 207 Vol 11 No 2 Lidi Wilaha UnsaLidi WilahaNo ratings yet

- FTQ PH CTWZ YZq STD 8 QSG MYztDocument11 pagesFTQ PH CTWZ YZq STD 8 QSG MYztDavi CostaNo ratings yet

- Pengaruh Fraksi Volume Serat Dan Lama Perendaman Alkali Terhadap Kekuatan Impak Komposit Serat Aren-PolyesterDocument7 pagesPengaruh Fraksi Volume Serat Dan Lama Perendaman Alkali Terhadap Kekuatan Impak Komposit Serat Aren-Polyesterjihad22ajaNo ratings yet

- Kelompok 13 - Tugas PaperDocument9 pagesKelompok 13 - Tugas PaperTep B 21083 Luki LoviandiNo ratings yet

- Characteristic of Composite Bioplastics From Tapioca Starch and Sugarcane Bagasse Fiber: Effect of Time Duration of Ultrasonication (Bath-Type)Document5 pagesCharacteristic of Composite Bioplastics From Tapioca Starch and Sugarcane Bagasse Fiber: Effect of Time Duration of Ultrasonication (Bath-Type)Yury Marleidy Tavera GomezNo ratings yet

- A Comparative Study On UV and Gamma Radiation On Jute FabricsDocument10 pagesA Comparative Study On UV and Gamma Radiation On Jute FabricsNasrin AkterNo ratings yet

- Maulana 2018Document6 pagesMaulana 2018ajengpuspita10No ratings yet

- Studi Pengaruh Perlakuan Alkali Dan Panas Terhadap Sifat Mekanik Serat Kenaf Untuk Bahan KompositDocument11 pagesStudi Pengaruh Perlakuan Alkali Dan Panas Terhadap Sifat Mekanik Serat Kenaf Untuk Bahan KompositNurhadyatiNo ratings yet

- (Claramunt, Et Al. 2022) - Nanofibrillated Cellulose (NFC) As A Potential Reinforcement For High Performance Cement Mortar CompositesDocument12 pages(Claramunt, Et Al. 2022) - Nanofibrillated Cellulose (NFC) As A Potential Reinforcement For High Performance Cement Mortar CompositesPaloma GuardeziNo ratings yet

- BIOPLASTIKDocument8 pagesBIOPLASTIKChristine Ulina Tarigan SilangitNo ratings yet

- ISSN 2277 - 7164 Original Article: Advances in Polymer Science and Technology: An International JournalDocument7 pagesISSN 2277 - 7164 Original Article: Advances in Polymer Science and Technology: An International JournalNarasimha Murthy InampudiNo ratings yet

- Técnicas de Secagem de Nanofibras de Celulose PDFDocument16 pagesTécnicas de Secagem de Nanofibras de Celulose PDFAlfredoNo ratings yet

- PEMANFAATAN LIMBAH DAUN NANAS Ananas Comosus SEBAG PDFDocument8 pagesPEMANFAATAN LIMBAH DAUN NANAS Ananas Comosus SEBAG PDFNoviana SarianaNo ratings yet

- Development of Cotton Straw Reinforced TPU Composite and Investigation of Its Mechanical PropertiesDocument11 pagesDevelopment of Cotton Straw Reinforced TPU Composite and Investigation of Its Mechanical PropertiesIJRASETPublicationsNo ratings yet

- Pengaruh Konsentrasi Gliserol Dan Tapioka Terhadap Karakteristik Biodegradable Film Berbasis Ampas Rumput LautDocument17 pagesPengaruh Konsentrasi Gliserol Dan Tapioka Terhadap Karakteristik Biodegradable Film Berbasis Ampas Rumput LautrissciNo ratings yet

- Sifat-Sifat Lentur Papan Partikel Komposit Kulit Kacang Tanah/Epoksi (Flexural Properties of Peanut Cell/epoxy Particle Board CompositesDocument8 pagesSifat-Sifat Lentur Papan Partikel Komposit Kulit Kacang Tanah/Epoksi (Flexural Properties of Peanut Cell/epoxy Particle Board CompositesRisman SudarismanNo ratings yet

- JURNALDocument12 pagesJURNALSasha BlouseNo ratings yet

- 711 2435 1 PBDocument9 pages711 2435 1 PBPavitaSalsabilaNo ratings yet

- Achmad Kusairi Samlawi LB2017Document6 pagesAchmad Kusairi Samlawi LB2017SangPendekarGarudaNo ratings yet

- A Comparative Study On Characteristics o PDFDocument5 pagesA Comparative Study On Characteristics o PDFyasin AhmedNo ratings yet

- Analisa Pengaruh Variasi Komposisi Bahan 58f69545Document9 pagesAnalisa Pengaruh Variasi Komposisi Bahan 58f69545Putrika 02No ratings yet

- Green Composites From Woven Flax Fiber and Bio-Copolyester: Previous Paper Next PaperDocument10 pagesGreen Composites From Woven Flax Fiber and Bio-Copolyester: Previous Paper Next PaperAtik KaziNo ratings yet

- 45-Article Text-219-1-10-20190930 PDFDocument8 pages45-Article Text-219-1-10-20190930 PDFAgus MahendraNo ratings yet

- 2022.01.31 Herbert's ArticleDocument11 pages2022.01.31 Herbert's ArticleRamon RazalNo ratings yet

- Structure and Properties of High Quality Natural Cellulose Nano Fibrils From A Novel Material Ficus Natalensis BarkclothDocument17 pagesStructure and Properties of High Quality Natural Cellulose Nano Fibrils From A Novel Material Ficus Natalensis BarkclothamjadNo ratings yet

- Bioresources: Utilization of Cellulose Micro/Nanofibrils As Paper Additive For The Manufacturing of Security PaperDocument12 pagesBioresources: Utilization of Cellulose Micro/Nanofibrils As Paper Additive For The Manufacturing of Security PaperWinnifer Atuncar VilelaNo ratings yet

- A New Bio-Based Nanocomposite: Fibrillated TEMPO-oxidized Celluloses in Hydroxypropylcellulose MatrixDocument12 pagesA New Bio-Based Nanocomposite: Fibrillated TEMPO-oxidized Celluloses in Hydroxypropylcellulose Matrixdhy182No ratings yet

- IJCS 18 36 - GhorbaniDocument13 pagesIJCS 18 36 - GhorbaniRajesh PuniaNo ratings yet

- A Comparison of Mechanical Properties Between Kenaf Core Fiber and Kenaf Bast Fiber Reinforced Polyester CompositeDocument27 pagesA Comparison of Mechanical Properties Between Kenaf Core Fiber and Kenaf Bast Fiber Reinforced Polyester CompositeNa'im AbdullahNo ratings yet

- Pengaruh Perlakuan Alkali (Naoh) Pada Serat Agave Cantula Terhadap Kekuatan Tarik Komposit PolyesterDocument10 pagesPengaruh Perlakuan Alkali (Naoh) Pada Serat Agave Cantula Terhadap Kekuatan Tarik Komposit PolyesterYusuf RanyNo ratings yet

- Suitability of Natural Fibres in Geotextile Applications: IGC 2009, Guntur, INDIADocument5 pagesSuitability of Natural Fibres in Geotextile Applications: IGC 2009, Guntur, INDIASandipNo ratings yet

- A Simple Approach For The Isolation of Cellulose Nanofibers From BananaDocument22 pagesA Simple Approach For The Isolation of Cellulose Nanofibers From BananaVŨ NGUYỄN TRẦNNo ratings yet

- Alkaline Delignification of Cactus Fibres For PulpDocument10 pagesAlkaline Delignification of Cactus Fibres For PulpIsna NurhidayatiNo ratings yet

- Agar Bioplastic 2016Document5 pagesAgar Bioplastic 2016lleiNo ratings yet

- 95-Article Text-204-1-10-20210319Document8 pages95-Article Text-204-1-10-20210319natoymahal188No ratings yet

- Development of Fiber Board From Banana (Musa Sapientum) Stalk FibersDocument17 pagesDevelopment of Fiber Board From Banana (Musa Sapientum) Stalk FibersReachel TambasacanNo ratings yet

- 10 RKL v9n3 Komposit PDFDocument7 pages10 RKL v9n3 Komposit PDFTeuku AndyNo ratings yet

- Admin Journal Manager 128 133 WijoyoDocument6 pagesAdmin Journal Manager 128 133 WijoyoFeyza Igra Harda PutraNo ratings yet

- Prasad 2018 IOP Conf. Ser. Mater. Sci. Eng. 402 012103 PDFDocument7 pagesPrasad 2018 IOP Conf. Ser. Mater. Sci. Eng. 402 012103 PDFlekNo ratings yet

- Chapter 2 DraftDocument12 pagesChapter 2 Draftquirante.ezekiel24No ratings yet

- 1 s2.0 S2666893921001419 Main1Document9 pages1 s2.0 S2666893921001419 Main1jadeshades12No ratings yet

- Influence of Stacking Sequence On The Mechanical and Dynamic Mechanical Properties of Cotton/Glass Fiber Reinforced Polyester CompositesDocument6 pagesInfluence of Stacking Sequence On The Mechanical and Dynamic Mechanical Properties of Cotton/Glass Fiber Reinforced Polyester CompositesRodrigo Lara MarrugoNo ratings yet

- Cementitious Composites Reinforced With Vegetable FibersDocument27 pagesCementitious Composites Reinforced With Vegetable FibersDaniel GomesNo ratings yet

- 1 s2.0 S1359835X20301895 MainDocument10 pages1 s2.0 S1359835X20301895 Maintony ynca berrospiNo ratings yet

- Mechanical and Physical Behaviour of Short and Randomly Oriented Banana Pseudo-Stem Fiber Reinforced Epoxy CompositeDocument8 pagesMechanical and Physical Behaviour of Short and Randomly Oriented Banana Pseudo-Stem Fiber Reinforced Epoxy CompositeVenugopal kulkarniNo ratings yet

- Effect of Fiber Length On The Physical and Mechanical Properties of Random Oreinted, Nonwoven Short Banana (Musa Balbisiana) Fibre /epoxy CompositeDocument11 pagesEffect of Fiber Length On The Physical and Mechanical Properties of Random Oreinted, Nonwoven Short Banana (Musa Balbisiana) Fibre /epoxy CompositeBilal RajputNo ratings yet

- Comparative Study of Areca Fiber Reinforced Polyester Composites and PlywoodDocument15 pagesComparative Study of Areca Fiber Reinforced Polyester Composites and PlywoodMasudur RahmanNo ratings yet

- Suitability of Nigerian Corn Husk and Plantain Stalk For Pulp and Paper ProductionDocument7 pagesSuitability of Nigerian Corn Husk and Plantain Stalk For Pulp and Paper ProductionVoulen joy SarenoNo ratings yet

- Material Komposit Dari Serat AlamDocument2 pagesMaterial Komposit Dari Serat Alamdiarto trisnoyuwonoNo ratings yet

- Gilberto GarciaF Del Pino Et Al - ICME - 2019 - Monastir - Final VersionDocument7 pagesGilberto GarciaF Del Pino Et Al - ICME - 2019 - Monastir - Final VersionAristidesNo ratings yet

- 1 s2.0 S2214785323027499 MainDocument5 pages1 s2.0 S2214785323027499 MaindvktrichyNo ratings yet

- Polymers: Natural Rubber Latex Foam Reinforced With Micro-And Nanofibrillated Cellulose Via Dunlop MethodDocument16 pagesPolymers: Natural Rubber Latex Foam Reinforced With Micro-And Nanofibrillated Cellulose Via Dunlop MethodRini Ananda SiagianNo ratings yet

- Nanoselulosa PengaruhDocument28 pagesNanoselulosa PengaruhTina Anggreani LestariNo ratings yet

- Synthesis and Characterization of Sno2-Tio2 Nanocomposites PhotocatalystsDocument10 pagesSynthesis and Characterization of Sno2-Tio2 Nanocomposites PhotocatalystsasdaNo ratings yet

- Photocatalytic Degradation of Methyl Orange Using Tio2/Sno2 Binary Nano CompositeDocument7 pagesPhotocatalytic Degradation of Methyl Orange Using Tio2/Sno2 Binary Nano CompositeasdaNo ratings yet

- Preparing of Alumina From Aluminum Waste: March 2019Document7 pagesPreparing of Alumina From Aluminum Waste: March 2019asdaNo ratings yet

- Titaniumdioxide SSP.283.167Document7 pagesTitaniumdioxide SSP.283.167asdaNo ratings yet

- Metals: Tio - Sno Nanocomposites For Photocatalytic Environmental Remediation Under Uv-LightDocument12 pagesMetals: Tio - Sno Nanocomposites For Photocatalytic Environmental Remediation Under Uv-LightasdaNo ratings yet

- Use of Prepared Nano Cuo /tio2 in Photocatalytic Process For Remove Organic Waste From GroundwaterDocument15 pagesUse of Prepared Nano Cuo /tio2 in Photocatalytic Process For Remove Organic Waste From GroundwaterasdaNo ratings yet

- Processes: Low-Cost Synthesis of Alumina Nanoparticles and Their Usage For Bisphenol-A Removal From Aqueous SolutionsDocument22 pagesProcesses: Low-Cost Synthesis of Alumina Nanoparticles and Their Usage For Bisphenol-A Removal From Aqueous SolutionsasdaNo ratings yet

- Coatings: Facile Route To Effective Antimicrobial Aluminum Oxide Layer Realized by Co-Deposition With Silver NitrateDocument17 pagesCoatings: Facile Route To Effective Antimicrobial Aluminum Oxide Layer Realized by Co-Deposition With Silver NitrateasdaNo ratings yet

- Synthesize and Characterization of Aluminum Oxide (Al O) Nanoparticle From Aluminum Waste For Nano Fluid ApplicationDocument6 pagesSynthesize and Characterization of Aluminum Oxide (Al O) Nanoparticle From Aluminum Waste For Nano Fluid ApplicationasdaNo ratings yet

- Pembagian Kelompok Tugas KLS BDocument2 pagesPembagian Kelompok Tugas KLS BasdaNo ratings yet

- Deciphering SARS-CoV-2 Virologic and Imunologic FeaturesDocument40 pagesDeciphering SARS-CoV-2 Virologic and Imunologic FeaturesAna-Maria DuMiNo ratings yet

- Polymers 11 01130Document14 pagesPolymers 11 01130asdaNo ratings yet

- Simple Present Tense: By: Pujiana RahayuDocument56 pagesSimple Present Tense: By: Pujiana RahayuasdaNo ratings yet

- An Experimental Investigation On Measures To Control EvaporationDocument4 pagesAn Experimental Investigation On Measures To Control EvaporationasdaNo ratings yet

- Comparison of Plaque Removal and Wear Between Charcoal Infused Bristle and Nylon Bristle Toothbrushes: A Randomized Clinical Crossover StudyDocument9 pagesComparison of Plaque Removal and Wear Between Charcoal Infused Bristle and Nylon Bristle Toothbrushes: A Randomized Clinical Crossover StudyasdaNo ratings yet

- Cell Ulos A Springer 2008Document12 pagesCell Ulos A Springer 2008yanelaNo ratings yet

- 1 s2.0 S0022286020309467 MainDocument8 pages1 s2.0 S0022286020309467 MainasdaNo ratings yet

- European Journal of Medicinal ChemistryDocument16 pagesEuropean Journal of Medicinal ChemistryasdaNo ratings yet

- Efektifitas Ekstrak Etanol KULIT NANAS (Ananas Comosus L. Merr) Terhadap TrichophytonDocument9 pagesEfektifitas Ekstrak Etanol KULIT NANAS (Ananas Comosus L. Merr) Terhadap TrichophytonMilawati U.No ratings yet

- Ecotoxicology: Common Environmental ToxicantsDocument2 pagesEcotoxicology: Common Environmental ToxicantsasdaNo ratings yet

- 449 Ijar-6244Document7 pages449 Ijar-6244asdaNo ratings yet

- 1 s2.0 S0022286020309467 MainDocument8 pages1 s2.0 S0022286020309467 MainasdaNo ratings yet

- P Block2012 457Document143 pagesP Block2012 457Abhishek Bansal100% (1)

- Assignment Week 10Document5 pagesAssignment Week 10Shikha SinghNo ratings yet

- Characterization of Indigenous Steel Bars For Use in Hydroelectric Projects in BhutanDocument10 pagesCharacterization of Indigenous Steel Bars For Use in Hydroelectric Projects in BhutanInternational Journal of Application or Innovation in Engineering & ManagementNo ratings yet

- Warranty Book FullDocument28 pagesWarranty Book Fullrajanikant_singhNo ratings yet

- Flame MomentumDocument30 pagesFlame MomentumSanth Raul100% (7)

- Performance Report: Critical Deepwater Frac-Pack Recovery and Successful Workover Attributed To DIPRO SystemDocument2 pagesPerformance Report: Critical Deepwater Frac-Pack Recovery and Successful Workover Attributed To DIPRO SystemRuben Waldir Segarra MoralesNo ratings yet

- 1 - 2023-01-23T020157.850Document110 pages1 - 2023-01-23T020157.850Ria CanteroNo ratings yet

- Hydrogen Production by Catalytic Decomposition of Methane: Naresh Shah, Devadas Panjala, and Gerald P. HuffmanDocument7 pagesHydrogen Production by Catalytic Decomposition of Methane: Naresh Shah, Devadas Panjala, and Gerald P. HuffmanMuhammad HarisNo ratings yet

- Crystal Being TherapyDocument12 pagesCrystal Being TherapyAnonymous 7R6n0f9BYNo ratings yet

- Boiler AUTOTREAT - 25 LTRDocument2 pagesBoiler AUTOTREAT - 25 LTRBINIT SINGHNo ratings yet

- Tech D (048-069)Document22 pagesTech D (048-069)Alejandro CouceiroNo ratings yet

- Steel Sheet, Zinc-Coated (Galvanized) or Zinc-Iron Alloy-Coated (Galvannealed) by The Hot-Dip ProcessDocument13 pagesSteel Sheet, Zinc-Coated (Galvanized) or Zinc-Iron Alloy-Coated (Galvannealed) by The Hot-Dip ProcessNirmalNo ratings yet

- Protease ELU Activity AssayDocument2 pagesProtease ELU Activity AssayYunita KurniatiNo ratings yet

- Suturing TechniquesDocument32 pagesSuturing TechniquesRez QNo ratings yet

- Unit2 - Producing Pharmaceutical BiopharmaceuticalDocument27 pagesUnit2 - Producing Pharmaceutical BiopharmaceuticalBrigitte ReyesNo ratings yet

- L1050222 - In-Service Lubricants Analyzer User's Guide (001-049)Document49 pagesL1050222 - In-Service Lubricants Analyzer User's Guide (001-049)Luis Alberto Ramirez PerezNo ratings yet

- Book of Abstracts - IV EEDAA-2019Document84 pagesBook of Abstracts - IV EEDAA-2019MartaLaranjoNo ratings yet

- Crystals 10 00909 PDFDocument12 pagesCrystals 10 00909 PDFDimas Agung SetiajiNo ratings yet

- Practical 01 (Emergency and Laboratory Safety)Document28 pagesPractical 01 (Emergency and Laboratory Safety)Mr. GoogleNo ratings yet

- CE215 GeoLab Manual - Determination of Specific GravityDocument2 pagesCE215 GeoLab Manual - Determination of Specific GravityJoy MondalNo ratings yet

- OledDocument3 pagesOledRicha GargNo ratings yet

- Comparative Study of Natural and Synthetic IndicatorsDocument4 pagesComparative Study of Natural and Synthetic IndicatorsJeff BEzosNo ratings yet

- Sop Subarashi - Us-1 (MSDS)Document5 pagesSop Subarashi - Us-1 (MSDS)Daniel ChristianNo ratings yet

- How Substances Dissolve KEYDocument6 pagesHow Substances Dissolve KEYPiscean YangNo ratings yet

- Phytostabilization of Nickel by The Zinc and Cadmium Hyperaccumulator SolanumDocument7 pagesPhytostabilization of Nickel by The Zinc and Cadmium Hyperaccumulator SolanumYogi PernandaNo ratings yet

- Copper-Brazed Steel Tubing: Standard Specification ForDocument4 pagesCopper-Brazed Steel Tubing: Standard Specification ForSofiaJabadanEspulgar100% (1)

- Fisher Vee-Ball v150, v200 and v300 PDFDocument48 pagesFisher Vee-Ball v150, v200 and v300 PDFARMANDONo ratings yet

- Final-Report-On-Internship Namuna-ThapaliyaDocument20 pagesFinal-Report-On-Internship Namuna-ThapaliyaMorning KalalNo ratings yet

- 1 s2.0 S0147651321012720 MainDocument17 pages1 s2.0 S0147651321012720 Mainardiani putriNo ratings yet

- 2 Presentation India Base-Seal Final For 11-04-2016 KLDocument56 pages2 Presentation India Base-Seal Final For 11-04-2016 KLSivaneswaran SabaratnamNo ratings yet