Professional Documents

Culture Documents

1.SOP For CORE (R)

Uploaded by

Ganesh MalekarOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

1.SOP For CORE (R)

Uploaded by

Ganesh MalekarCopyright:

Available Formats

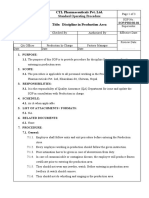

SOP WI/FDY-P4/2.3.

Title SOP of Core Making

Scope The area covers Core shop area.

Process Name : Core Making

RESPONSIBILITY Operator , Supervisor & Maintainence

REF.DOCUMENTS Control Plan,Control Point

Sr. No Picture What How Why Reaction Plan

Standard Operating Proceedure of Core Making

Take Releving Taking oral For Better If shift relieving not proper

From Previous feedback from understanding of then by taking instructions

Operator Previous shift Previous shift from supervisor start the

Operator Issues . work.or

CORE Inform To Supervisor

1 PRODUCTION

LOG BOOK रिलीवर से पहले शिफ्ट की अगर रिलीवर न मिले तो शिफ्ट की सभी जानकारी

आँखों से,लोग बुक से अच्छे संवाद के लिए

जानकारी जाने सुपरवाइजर से लेकर प्रोडक्शन चालू करे

Check Raw See the demarked To avoid mixup

Material storage area for proper of raw material

Area with storage of raw

Identification material.

demarkation

2 मार्किं ग एरिया को देखे

रॉ मटेरियल की मोजुदगी को ताकि मिक्साप न होने के

अच्छे रॉ मटेरियल स्टोरेज

चेक करे लिए

Check sand Visually To start the If sand not available then fill

avalibility in sand production the sand

hooper

4

सैंड को चेक करे सैंड होपर में आँखों से प्रोडक्शन चालू करने के लिए अगर सैंड न हो तो उसमे सैंड डाले

Check all the See the control To avoid If any parameter out of

parameter for point and rejection or specification stop the

Coremaking compare with rework of core machine - inform to

process as per actual timers. due to process supervisor

CPT parameters out of

5 specifications.

प्रोसेस पैरामीटर की वजह से अगर कोई पैरामीटर नोट ओके हो तो मशीन बंद करे

कोर मेकिं ग के सभी पैरामीटर कं ट्रोल पॉइंट से एक्चुअल

रिजेक्शन और रिवर्क न होने और सुपरवाइजर को बताये

को चेक करे टाईमर को मिलाये

के लिए

Core box opening Operate button in To start the If not opening -Inform to

manual mode production supervisor

बटन को ऑपरेट करे मैन्युअल

कोर बोक्स ओपन करे प्रोड्क्शन चालू करने के लिए अगर न खुले तो सुपरवाइजर को बताये

6 मोड़ में

Prepared by : Approved by :

Sign: Sign:

Date : Date :

Origin date : 19/01/2013 Page : 1 of 3

Revision No.: 01 Revision date : 13.9.13

SOP WI/FDY-P4/2.3.1

Title SOP of Core Making

Scope The area covers Core shop area.

Process Name : Core Making

RESPONSIBILITY Operator , Supervisor & Maintainence

REF.DOCUMENTS Control Plan,Control Point

Sr. N Picture What How Why Reaction Plan

Standard Operating Proceedure of Core Making

Air cleaning in Manually with air To remove carbon

core box gun & excess sand in

core box

6 तक्की एक्स्ट्रा सैंड और कार्बन

कोर बोक्स को साफ़ करे एयर गन की मदत से निकलने के लिए

Press the cycle with both hands To start the cycle If unable to start -Inform to

start button supervisor

साईकल स्टार्ट के बटन को

7 दोनों हाथो से साईकल चालू करने के लिए अगर चालू न हो तो सुपरवाइजर को बताये

दबाये

Core box closing To start the cycle If core box not closing -

Inform to supervisor

कोर बोक्स को बंद करे ऑटो मोड़ साईकल चालू करने के लिए अगर बंद न हो तो सुपरवाइजर को बताये

8

Remove sand in Manually To avoid gas in

shooting gate area core

9 सैंड को निकाले शूटिंग प्लेट से हाथ से कोर में गैस न होने के लिए

After cycle Auto mode To remove the If core box not open in auto

complete, Core core mode then inform to supervisor

box opening

साईकल खत्म होने के बाद अगर कोर बोक्स ऑटो मोड़ में ओपन न हो तो

10 ऑटो मोड़ कोर को निकालने के लिए

कोर बोक्स ओपन करे सुपरवाइजर को बताये

Prepared by : Approved by :

Sign: Sign:

Date : Date :

Origin date : 19/01/2013 Page : 2 of 3

Revision No.: 01 Revision date : 13.9.13

SOP WI/FDY-P4/2.3.1

Title SOP of Core Making

Scope The area covers Core shop area.

Process Name : Core Making

RESPONSIBILITY Operator , Supervisor & Maintainence

REF.DOCUMENTS Control Plan,Control Point

Sr. N Picture What How Why Reaction Plan

Standard Operating Proceedure of Core Making

Remove the core Manually To start the next If unable to removeor core

cycle breaking then stop machine -

Inform to supervisor

हाथ से दूसरी साईकल को चालू करने अगर चालू न हो तो सुपरवाइजर को बताये

11 कोर को निकाले

के लिए

check core for any Visually by To avoid rejection If core not ok put in rejection

defect comparing core & rework core to bucke and if problem

with core defect next process continue -Inform to

control point. supervisor

12

कोर को चक करे डिफे क्ट के कोर को मिलाये कोर डिफे क्ट रिजेक्शन और रिवर्क दूसरी अगर चालू न हो तो सुपरवाइजर को बताये

लिए कं ट्रोल पॉइंट प्रोसेस में न जाने के लिए

Check core weight put the core on To avoid rejection if core weight not as per

as per CPT & weight balance and of casting due to standard then stop the

write it on core write weight with core weight not ok. production.- inform to

chalk. supervisor.

13 कोर के वजन को चेक करके कोर को वजन काटे पर रखे

और उसका वजन चोक से रिजेक्शन और रिवर्क दूसरी अगर कोर का वजन स्टैण्डर्ड के मुताबिक न हो तो

कोर पे उसका वजन लिखे प्रोसेस में न जाने के लिए मशीन बंद करे और सुपरवाइजर को बताये

लिखे

After checking the Manually or on To use the core for

core wt forward it conveyor casting production.

to GDC

14

कोर का वजन चेक होने क कोर को कास्टिंग प्रोड्क्शन के

बाद उसे जी डी सी को सोपे हाथ से / कन्वेयर से

लिए ले

Fill the hourly log Manually For better

book communication

CORE

15 PRODUCTION लोग बुक हर घंटे में भरे हाथ से अच्छे वार्तालाब के लिए

LOG BOOK

Prepared by : Approved by :

Sign: Sign:

Date : Date :

Origin date : 19/01/2013 Page : 3 of 3

Revision No.: 01 Revision date : 13.9.13

SOP SOP/FDY/CORE/1

Title SOP of Core Making

Scope The area covers Core shop area.

Process Name : Core Making

RESPONSIBILITY Operator , Supervisor & Maintainence

REF.DOCUMENTS Control Plan,Control Point

Sr. No Picture What How Why Reaction Plan

Standard Operating Procedure of Core Making

Take Releving Taking oral For Better If shift relieving not proper

From Previous feedback from understanding of then by taking instructions

Operator Previous shift Previous shift from supervisor start the

Operator Issues . work.or

CORE Inform To Supervisor

1 PRODUCTION

LOG BOOK

Check Raw See the demarked To avoid mixup

Material storage area for proper of raw material

Area with storage of raw

Identification material.

demarkation

2

Check sand Visually To start the If sand not available then fill

avalibility in sand production the sand

hooper

Check all the See the control To avoid If any parameter out of

parameter for point and rejection or specification stop the

Coremaking compare with rework of core machine - inform to

process as per actual timers. due to process supervisor

CPT parameters out of

5 specifications.

Core box opening Operate button in To start the If not opening -Inform to

manual mode production supervisor

Prepared by : Approved by :

Sign: Sign:

Date : Date :

Origin date : 19/01/2013 Page : 1 of 3

Revision No.: 01 Revision date : 13.9.13

SOP SOP/FDY/CORE/1

Title SOP of Core Making

Scope The area covers Core shop area.

Process Name : Core Making

RESPONSIBILITY Operator , Supervisor & Maintainence

REF.DOCUMENTS Control Plan,Control Point

Sr. N Picture What How Why Reaction Plan

Standard Operating Procedure of Core Making

Air cleaning in Manually with air To remove carbon

core box gun & excess sand in

core box

Press the cycle with both hands To start the cycle If unable to start -Inform to

start button supervisor

Core box closing Auto mode To start the cycle If core box not closing -

Inform to supervisor

Remove sand in Manually To avoid gas in

shooting gate area core

After cycle Auto mode To remove the If core box not open in auto

complete, Core core mode then inform to supervisor

box opening

10

Prepared by : Approved by :

Sign: Sign:

Date : Date :

Origin date : 19/01/2013 Page : 2 of 3

Revision No.: 01 Revision date : 13.9.13

SOP SOP/FDY/CORE/1

Title SOP of Core Making

Scope The area covers Core shop area.

Process Name : Core Making

RESPONSIBILITY Operator , Supervisor & Maintainence

REF.DOCUMENTS Control Plan,Control Point

Sr. N Picture What How Why Reaction Plan

Standard Operating Procedure of Core Making

Remove the core Manually To start the next If unable to removeor core

cycle breaking then stop machine -

Inform to supervisor

11

check core for any Visually by To avoid rejection If core not ok put in rejection

defect comparing core & rework core to bucke and if problem

with core defect next process continue -Inform to

control point. supervisor

12

Check core weight put the core on To avoid rejection if core weight not as per

as per CPT & weight balance and of casting due to standard then stop the

write it on core write weight with core weight not ok. production.- inform to

chalk. supervisor.

13

After checking the Manually or on To use the core for

core wt forward it conveyor casting production.

to GDC

14

Fill the hourly log Manually For better

book communication

CORE

15 PRODUCTION

LOG BOOK

Prepared by : Approved by :

Sign: Sign:

Date : Date :

Origin date : 19/01/2013 Page : 3 of 3

Revision No.: 01 Revision date : 13.9.13

You might also like

- Establishing A CGMP Laboratory Audit System: A Practical GuideFrom EverandEstablishing A CGMP Laboratory Audit System: A Practical GuideNo ratings yet

- Anicon Flowcontrols LLP Procedure: Procedure Name Department Responsibility Clause NO Target DateDocument9 pagesAnicon Flowcontrols LLP Procedure: Procedure Name Department Responsibility Clause NO Target DateAnicon Flowcontols llpNo ratings yet

- 14-QSP - 59 Procedure For Temporary Change of Process Controls PDFDocument1 page14-QSP - 59 Procedure For Temporary Change of Process Controls PDFsahyadri engineersNo ratings yet

- Trainingmodule 4mchange 180507063451Document13 pagesTrainingmodule 4mchange 180507063451Ali YudiNo ratings yet

- 18 WHStoring&PVDocument13 pages18 WHStoring&PVvijay aditya kNo ratings yet

- Forklift Maintenance Records: Document Owner Warehouse Operations Pre-Use Equipment Inspection Form Number REV Start DateDocument2 pagesForklift Maintenance Records: Document Owner Warehouse Operations Pre-Use Equipment Inspection Form Number REV Start DategilNo ratings yet

- Operator Observation SheetDocument1 pageOperator Observation Sheet25aprilNo ratings yet

- Product Non Conformance ReportDocument2 pagesProduct Non Conformance ReportAlaa100% (1)

- Operator Observance SheetDocument5 pagesOperator Observance SheetEr Avinash Kumar100% (2)

- dịch 24 đến 29Document42 pagesdịch 24 đến 29Dzung PhanNo ratings yet

- Reverse FMEADocument27 pagesReverse FMEAJobs Steve100% (2)

- Work Instruction For Handling Abnormal Situations: Impact On Product Impact-ProcessDocument1 pageWork Instruction For Handling Abnormal Situations: Impact On Product Impact-Processhow2belive100% (2)

- Training Module 4M ChangeDocument13 pagesTraining Module 4M ChangebhawnaNo ratings yet

- W.I - Abnormal SituationDocument1 pageW.I - Abnormal Situation25april100% (2)

- IQB 01 OK To Run 20110214Document7 pagesIQB 01 OK To Run 20110214Uday SharmaNo ratings yet

- P4 Strategi Implementasi Poka YokeDocument7 pagesP4 Strategi Implementasi Poka Yokeabu yazid BusthomiNo ratings yet

- F MR 20B 4M Criteria NewDocument4 pagesF MR 20B 4M Criteria NewBangali Singh100% (1)

- Role MappingDocument15 pagesRole MappingSrihari Babu PeddiNo ratings yet

- Process Fmea Work Instructions0Document11 pagesProcess Fmea Work Instructions0Muniyappan TNo ratings yet

- Day - 1 Part-2 Version 1Document38 pagesDay - 1 Part-2 Version 1amansharma78No ratings yet

- PFDPFMEACP Linkages PDFDocument1 pagePFDPFMEACP Linkages PDFsateeshkoriNo ratings yet

- Upper Cavite RevalidaDocument18 pagesUpper Cavite RevalidaKrischelle BatiaoNo ratings yet

- An Overview:: COSO's Guidance On Monitoring Internal ControlsDocument21 pagesAn Overview:: COSO's Guidance On Monitoring Internal ControlsArsalan Ahmad KhanNo ratings yet

- ESP Pro Active MonitoringDocument50 pagesESP Pro Active MonitoringvenkeekuNo ratings yet

- AM Pillar Governance Training MaterialDocument10 pagesAM Pillar Governance Training MaterialSydney DodooNo ratings yet

- QA-SQA-003 Supplier Quality System Audit CAPA by SupplierDocument11 pagesQA-SQA-003 Supplier Quality System Audit CAPA by SupplierAbhishek AllenNo ratings yet

- SOP On Discipline in Production AreaDocument3 pagesSOP On Discipline in Production AreaRakesh Rauniyar100% (1)

- Breakdown Training WorkshopDocument49 pagesBreakdown Training WorkshopOsinachukwu NwosuNo ratings yet

- Join Venture Plan For Laundry BarDocument10 pagesJoin Venture Plan For Laundry BarfuadhassanarNo ratings yet

- Automotive FMEADocument5 pagesAutomotive FMEAAshish GuptaNo ratings yet

- Reverse PFMEA Training MaterialDocument11 pagesReverse PFMEA Training MaterialThe PhongNo ratings yet

- Operator's Training Program and Certification SchemeDocument7 pagesOperator's Training Program and Certification SchemeAJAY SRIVASTAVANo ratings yet

- 5.2.7 Aqueous Wash Reference PFMEA - v2Document7 pages5.2.7 Aqueous Wash Reference PFMEA - v2RangaNo ratings yet

- DAPA FormatDocument13 pagesDAPA FormatTezender singhNo ratings yet

- Annual ReviewDocument16 pagesAnnual ReviewSanjay AnbarasanNo ratings yet

- Atac 113 Pfmea R10 IatfDocument50 pagesAtac 113 Pfmea R10 IatfAzlan MustaphaNo ratings yet

- 001 - ITP Clearing - Revision 0Document3 pages001 - ITP Clearing - Revision 0randyNo ratings yet

- Quality Records: Neptune OrthopaedicsDocument1 pageQuality Records: Neptune Orthopaedicsdhir.ankurNo ratings yet

- Process Audit - Sheet New ......Document1 pageProcess Audit - Sheet New ......MUKESH KUMARNo ratings yet

- Module 42. Visual ManagementDocument30 pagesModule 42. Visual Managementtaghavi1347No ratings yet

- ExecutiveDocument1 pageExecutiveAnbuNo ratings yet

- Quality Control ProcedureDocument5 pagesQuality Control ProcedureJoseph Emmanuel ParedesNo ratings yet

- Brawn Laboratories Limited: Standard Operating ProcedureDocument4 pagesBrawn Laboratories Limited: Standard Operating ProcedureAshok LenkaNo ratings yet

- BIQS Training For AuditDocument115 pagesBIQS Training For AuditCarlos Muñoz50% (2)

- Bench DrillingDocument1 pageBench DrillingPiyush VyasNo ratings yet

- A&D High Tech - Team 2Document9 pagesA&D High Tech - Team 2Alexis ParedesNo ratings yet

- A&D High Tech - Team 2Document9 pagesA&D High Tech - Team 2Pradnya SalveNo ratings yet

- Layered Process Audit ChecklistDocument1 pageLayered Process Audit ChecklistMuniyappan TNo ratings yet

- 4M WiDocument4 pages4M WiR.BALASUBRAMANINo ratings yet

- 5S Audit Check List Know Industrial EngineeringDocument3 pages5S Audit Check List Know Industrial EngineeringFarid MousaviNo ratings yet

- Etech Automation Mr. Varun Dev FMEA / 26221839 05.10.2012 Mr. Sethupathi Terminal BendingDocument4 pagesEtech Automation Mr. Varun Dev FMEA / 26221839 05.10.2012 Mr. Sethupathi Terminal BendingMadan PrakashNo ratings yet

- Plant & System ObservationDocument4 pagesPlant & System ObservationZeeshan Pathan0% (1)

- Mts13defectmanagement 150702104000 Lva1 App6891 PDFDocument26 pagesMts13defectmanagement 150702104000 Lva1 App6891 PDFKrishna AnilNo ratings yet

- What Are The Benefits and Shortcomings of Using Fmea?: Section IntroductionDocument3 pagesWhat Are The Benefits and Shortcomings of Using Fmea?: Section IntroductionSegu PratheekNo ratings yet

- Activity 09Document1 pageActivity 09r3hadxNo ratings yet

- Risk Assessment For Testing and Commissioning of Electrical SystemDocument7 pagesRisk Assessment For Testing and Commissioning of Electrical Systemvo100% (3)

- Risk Reduction Strategy QSB-PlusDocument19 pagesRisk Reduction Strategy QSB-PlusAhmed HassanNo ratings yet

- (QSP-MR-04) MRMDocument2 pages(QSP-MR-04) MRMBASAVA ENGINEERINGNo ratings yet

- UEM9736 - 627 8813 2.2 KLIP EMS SOP 02 (Scheduled Waste Management)Document4 pagesUEM9736 - 627 8813 2.2 KLIP EMS SOP 02 (Scheduled Waste Management)najihahNo ratings yet

- Standard Operating Procedure Ref 162Document3 pagesStandard Operating Procedure Ref 162RilySabanaNo ratings yet