Professional Documents

Culture Documents

GAZALTI ARK KAYNAĞI TIG MIG MAGlibrary - 1

GAZALTI ARK KAYNAĞI TIG MIG MAGlibrary - 1

Uploaded by

Metin GünüşenOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

GAZALTI ARK KAYNAĞI TIG MIG MAGlibrary - 1

GAZALTI ARK KAYNAĞI TIG MIG MAGlibrary - 1

Uploaded by

Metin GünüşenCopyright:

Available Formats

I

GEV

Gedik E itim Vakf#

Kaynak Teknolojisi E itim Ara#t&rma ve Muayene Enstits

Yay#n No: 3

GAZALTI ARK KAYNA I (TIG MIG MAG)

Prof. Dr. Selhaddin ANIK Doc. Dr. Murat Vural

II

NSZ

Gnmzde kaynak teknolojisi, son derece yayg&nla#m&#, kaynak yntemlerinden birini veya birka&n& kullanmayan herhangi bir atlye, fabrika, #antiye vs. grmek hemen hemen imkns&z hale gelmi#tir. Gazalt& ark kayna & ise, eritme esasl& kaynak yntemleri aras&nda en ok kullan&lan kaynak yntemi haline gelmi# ve kullan&m oran& gn getike artmaktad&r. Bu kitap, gazalt& ark kayna & konusunda ihtiya duyulan teorik ve pratik bilgileri ierecek tarzda haz&rlanm&# oldu undan, endstriyel i#letmelerde hem mhendis kademesinde hem de kaynak& kademesinde kullan&labilecek bir yap&ya sahiptir. Ayr&ca kaynak teknolojisi ile ilgili derslerin mevcut oldu u her kademeden e itim kurumunda ve kaynak kurs merkezlerinde de ba#vurulacak bir ders ve kurs kitab& niteli indedir. Gedik E itim Vakf&'n&n yay&nlad& & nc kitap olan "Gazalt& Ark Kayna & - TIG -MIG - MAG" adl& bu eserin konu ile u ra#anlara faydal& olmas&n& dileriz.

S. ANIK - M. VURAL

III

$$NDEK$LER

1. BLM - GAZALTI ARK KAYNAK YNTEMLER$

1.1. 1.2.

1.3.

Giri# Yntemlerin Tarihesi Yntemlerin S&n&fland&r&lmas&

1 1

2. BLM - $LAVE (DOLGU) METALLER VE KORUYUCU GAZLAR

2.1. 2.2. 2.3. 2.4. 2.4.1 Elektrodlar TIG Kayna &nda Kullan&lan Kaynak Telleri ve ubuklar& TIG Kaynak ubuklar& Hakk&nda 'pular& Tel Elektrodlar retim 6 6 7 9 9 9 13 15 15 15 15 24 31 32 32 37 37 39 41 41 43 43 44 45 46 46 47

2.4.1.1. Masif Tel Elektrodlar&n retimi 2.4.1.2. zlTel Elektrodlar&n retimi 2.4.2. Ala#&ms&z ve D#k Ala#&ml& Yap& elikleri 'in Tel Elektrodlar

2.4.2.1 Masif Tel Elektrodlar 2.4.2.1. zl Tel Elektrodlar 2.4.2.2. e#itli Standartlara Gre Masif ve zl Tel Elektrodlar 2.4.3. 2.4.4. 2.4.5. Yksek Ala#&ml& elikler 'in Tel Elektrodlar Dkme Demirlerin Gazalt& Kayna & 'in Kaynak ubuklar& Demird&#& Metal ve Ala#&mlar&n&n Gazalt& Kayna & 'in Kaynak Telleri ve ubuklar& Uygun Tel Elektrodun Seimi 'in Kriterler Koruyucu Gazlar TIG Kayna &nda Kullan&lan Koruyucu Gazlar TIG kayna &nda Kkn Korunmas& iin Gazlar MIG Kayna &nda Kullan&lan Koruyucu Gazlar MAG Kayna &nda Kullan&lan Koruyucu Gazlar

2.4.5.1. Alminyum ve Ala#&mlar& 'in 2.4.6. 2.5. 2.5.1. 2.5.2. 2.5.3. 2.5.4.

2.5.4.1. Geleneksel Yntemlerde 2.5.4.2. T.I.M.E. Proses 2.5.4.3. Di er Yntemlerde 2.6. 2.6.1 Tel - Koruyucu Gaz Bile#imi Kaynak Metalinin Kimyasal Bile#imi

2.6.2. Mekanik-Teknolojik zellikler

IV

3. BLM - GAZALTI TUNGSTEN ARK (TIG) KAYNA'I 3.1

3.2 3.2.1.

Giri#

Elle TIG Kayna &nda Kullan&lan Ekipman TIG Torcu

50

52 52 52 54 56 57 60 62 65 65 69 73 73 73 73 74 75 78 78 80 84 84 85 86 95 95 95 95 97 98

3.2.1.1. Tungsten Elektrodlar 3.2.1.2. Su So utmal& TIG Kaynak Torcu 3.2.1.3. Gaz Merce i 3.2.2 TIG Kayna &nda Kullan&lan Kaynak Makinalar&

3.2.2.1 Kontrol niteleri 3.2.2.1.1. TIG Kayna &nda Elektrodun Tutu#turulmas& 3.2.2.1.2. Krater Doldurma Tertibatlar& 3.2.2.2. Ak&m Tr ve Kutuplama *ekli 3.3. 3.4. 3.4.1. 3.4.2. 3.4.3. 3.4.4. 3.4.5. 3.5. 3.5.1. 3.5.2. 3.5.3. 3.5.4. 3.5.5. 3.6. 3.7. 3.7.1. 3.7.2. TIG Kayna &nda Kaynak A &z *ekilleri ve A &z Haz&rl& & TIG Kayna &nda al&#ma Tekni i Puntalama Ark&n Tutu#turulmas& Torcun Tutulu#u ve 'lerletili#i Kaynak 'lave Telinin Grevleri Kkn Korunmas& Kaynak Parametrelerinin Etkileri Koruyucu Gaz Ak&# Debisi Elektrodun Durumu Ak&m Tr ve Kutuplaman&n Etkisi Ak&m *iddeti, Ark Gerilimi ve Kaynak H&z&n& Etkisi Ak&m 'mpulslar&yla Kaynak TIG Kayna &ndaki Hatalar TIG Orbital - Kayna & Yntemin Esas& Orbital Kaynak Donan&m&

3.7.2.1. Kaynak Kafas& 3.7.2.2. Ak&m reteleri 3.7.2.3. Tel 'lerletme nitesi

3.7.2.4. Kaynak '#lemi 3.7.2.5. '#lemin Ekonomikli i

98 98

4. BLM - GAZALTI METAL ARK (MIG/MAG) KAYNA'I

4.1. 4.2. 4.3. 4.3.1. 4.3.2. 4.3.3. 4.3.4. Giri# Yntemin Prensibi MIG/MAG Kayna &nda Kullan&lan Kaynak Ak&m reteleri Ark Karakteristi i MIG/MAG Kaynak Makinalar&n&n Karakteristi i MIG/MAG Kaynak Donan&m Trleri MAG-CP veya Transpuls Kaynak Makinalar& 99 99 102 102 103 106 115 115 116 116 116 117 119 120 126 128 130 131 131 134 139 142 146 150 151 151 151 152 152 153

4.3.4.1. Giri# 4.3.4.2. MAG-CP ve Transpuls Kaynak Makinalar&n&n Kar#&la#t&r&lmas& 4.3.4.2.1. CP-Ak&m reteleri 4.3.4.2.2. Transpuls Ayar Elemanlar& 4.3.4.3. Tek Anahtardan Kontrol 4.3.5. 4.4. 4.5. 4.6. 4.7. 4.7.1. Uygun Gte Kaynak Makinas& Seimi Tel ilerletme Cihazlar& Kontrol nitesi Hortum Paketi MIG/MAG Kaynak Torlar& Torlar&n Yap&lar&

4.7.1.1. Kontak Borusu 4.7.1.2. Koruyucu Gaz Memesi 4.7.1.3. S&ramalar&n Yap&#mas&n& nleyen Ay&r&c& Maddeler 4.7.2. 4.8. 4.9. 4.9.1. 4.9.2. 4.9.3. 4.9.4. 4.9.5. Torlar&n Trleri Bas&n D#rme Manometresi ve Debimetre Arkta Malzeme Gei#i K&sa Ark-Orta (Ara) Ark Blgesi Orta (Ara) Ark Blgesi Orta (Ara) Ark - Sprey Ark (MAGM) S&n&r Blgesi Orta (Ara) Ark - Uzun Ark (MAGC) Blgesi 'mpuls Ark Blgesi

4.9.6. Kar&#&m Gazlarda Kritik S&n&rlar&n A#&lmas&

VI

4.9.7. 4.9.8. 4.10.

al&#ma Blgeleri Arac&l& &yla E itim zet Pinch-Effekt

153 153 154 154 155 156 156 157 157

4.10.1. Pinch Kuvveti ve Pinch Etkisi 4.10.2. Ara (Orta) Ark Durumunda Pinch Kuvveti 4.10.3. Sprey Ark Durumunda Pinch Kuvveti 4.10.4. 'mpuls Ark Durumunda Pinch Kuvveti 4.10.5. Geri Darbe Durumunda Pinch Kuvveti 4.10.6. De erlendirme

5. BLM - MIG/MAG KAYNA'INDA ALI)MA TEKN$'$

5.1. 5.2. 5.3. 5.4. 5.5. 5.6. 5.7. 5.8. 5.9. 5.10. 5.11. 5.12. 5.13. 5.14. 5.15. 5.16. MIG/MAG Kaynak Donan&m&n&n Ayarlanmas& Kaynak Parametreleri 'in Do ru De erler Tel Elektrod ap& Elektrod 'lerleme H&z& ve Kaynak Ak&m& Bo#ta al&#ma Gerilimi ve Kaynak Gerilimi al&#ma Tekni i Elle Kaynak Torcun Tutulu#u Puntalama Yukar&dan A#a &ya ve A#a &dan Yukar&ya Kaynak Tavan ve Korni# (Ufki) Pozisyonunda Kaynak Boru Birle#tirmelerinde Pozisyon Kayna & Tam Mekanize Kaynak Kal&n Salar&n Kayna & Banyo Emniyeti ve Para Kenarlar&n&n Birbirine Uyumu MIG/MAG Kayna &nda Kaynak Diki#lerinde Grlen Hatalar 158 159 159 160 166 167 167 172 180 181 184 185 185 190 193 195 196 196 196 197 198 198 198 198

5.16.1. Gzenek Olu#umu 5.16.1.1. Azot Nedeniyle Gzenek Olu#umu 5.16.1.2. Hidrojen Nedeniyle Gzenek Olu#umu 5.16.1.3. Karbonmonooksit Nedeniyle Gzenek Olu#umu 5.16.2. atlak Olu#umu 5.16.2.1. Kaynak Metalindeki atlaklar 5.16.2.2. Is&n&n Tesiri Alt&ndaki Blgedeki (ITAB'daki) atlaklar 5.16.3. Yetersiz Nfuziyet

VII

5.16.4. Birle#me Hatas& 5.16.5. Cruf Kal&nt&lar& 5.16.6. Yanma Oluklar& (Yanma entikleri) 5.16.7. S&rama 5.16.8. Dzensiz Diki# Profili 5.16.9. Diki#in Grn# 5.17. e#itli Malzemelerin Gazalt& Kayna & 5.17.1. 'nce Taneli Yap& eliklerinin Kayna & 5.17.1.1. Is&n&n Tesiri Alt&ndaki Blge - ITAB 5.17.1.2. izgisel Enerji E (J/cm) 5.17.2. Paslanmaz ve Yksek Ala#&ml& eliklerin MIG/MAG Kayna & 5.17.3. Alminyum ve Ala#&mlar&n&n TIG - MIG Kayna & 5.17.4. Titanyum esasl& malzemelerin TIG kayna &

200 201 202 204 206 209 209 209 210 210 214 218 222

6. BLM - ZL TEL ELEKTRODLA ARK KAYNA'I

6.1. 6.2. 6.3. 6.3.1. 6.3.2. 6.4. 6.4.1. 6.4.2. 6.5. 6.6. 6.7. Giri# Yntemin Temel Prensipleri Kaynak Donan&m & Yar& Mekanize Kaynak Donan&m & Tam Mekanize Kaynak Donan&m & Koruyucu Gazlar Karbondioksit Kar&#&m Gazlar Kaynak Yap&labilen Malzemeler zl Tel Elektrodlar Yntem Karakteristikleri 224 224 226 227 230 232 232 232 233 233 235 235 235 235 236 236 236 237 241 242

6.7.1. Kaynak Ak&m & 6.7.2. Ark Gerilimi 6.7.3. 6.7.4. Serbest Elektrod Boyu (Kontak Borusu Mesafesi) Kaynak H&z&

6.7.5. Koruyucu Gaz Ak&#& 6.7.6. Elektrod A&s& 6.8. 6.9. 6.10. Ba lant& Tasar&m & ve Kaynak Prosedr Kaynak Hatalar& ve Nedenleri zl Telle Ark Kayna &n&n Avantaj ve Dezavantajlar &

VIII

7. BLM - MIG/MAG KAYNA'INDA EKONOM$KL$K

7.1. 7.2. 7.3. 7.4. 7.5. 7.6. 7.7. 7.8. 7.9. 7.10. Giri# Tam Mekanizasyona ve Otomatizasyona Uygunluk Eritme Gc Yan Sreler ve Devrede Kalma Sresi Distorsiyon (ekme ve arp&lma) G Kar#&la#t&rmas& Kaynak Metali Miktar& Malzeme Maliyetleri Uygulanabilirlik MIG/MAG Kayna &nda Maliyet Hesab&

Giri,

244 244 245 245 246 247 247 249 250 251

8. BLM - GAZALTI ARK KAYNA'INDA SA'LIK VE GVENL$K

8.1. 254 265

9. BLM - GAZALTI ARK KAYNA'I $$N AYAR DE'ERLER$ FAYDALANILAN ESERLER

284

1. BLM

GAZALTI ARK KAYNAK YNTEMLER$

1.1. Giri,

Bugn bir konstrksiyon eleman&n&n kayna &nda - rne in bir elik kpr, boru hatt&, bierdver, otomobil veya mobil kren -, bilinen eritme kaynak yntemlerini kullanmaktay&z. Bu yntemler a#a &daki #ekilde grupland&r&labilir: - geleneksel yntemler; gnmzde, belirli talepleri kar#&lamak amac&yla halen yayg&n #ekilde uygulanan gaz eritme kayna &, - yine gnmzde, belirli uygulama alanlar&nda ncelikle kullan&lan, bilinen rtl ubuk elektrodlarla yap&lan elektrik ark kayna &, birle#tirme yntemlerinin nispeten yeni bireyi olan koruyucu gaz alt&nda ark kayna &; k&saca gazalt& ark kayna &. Koruyucu gaz, "&plak tel" ile kaynak yapt& &m &zda, eriyik halindeki kaynak banyosu ile evresindeki hava atmosferinin temas&n& keser. Kaynak banyosunun bu #ekilde rtlmesi, gaz eritme kayna &nda ntr oksi-asetilen aleviyle, elektrik ark kayna &nda ise ubuk elektrodun gaz haline geen rtsyle sa lan&r. Do al olarak #u soru akla gelebilir: Gazalt& ark kayna &, eski kaynak uygulamalar& aras&nda hangi oranda uygulanmaktad&r? Gnmzde eritme kaynak yntemleriyle birle#tirilmi# yap& eliklerinin en az % 60'& "gazalt& ark kaynakl&" d&r. Yakla#&k % 10'u tozalt& ark kaynakl&d&r ve kalan& da rtl ubuk elektrodlarla kaynak yap&lmaktad&r- bu grupland&rmada gaz eritme kayna &n& ihmal edebiliriz .

1.2.

Yntemlerin Tarihesi

Eriyik halindeki kaynak banyosunun bir gazla korunmas& fikri olduka eskidir. 'lk defa 1926 y&l&nda ortaya at&lan Alexander usulnde kaynak diki#i metanol gaz& ile korunmu# ve daha sonralar& 1928'de de Arcogen usul geli#tirilmi#tir. Bu usulde hem bir elektrod hem de oksi-asetilen alevi birlikte kullan&lm &#t&r. Burada fle alevi, diki#i havan&n etkisinden korumaktayd&. Bugn bu usullerin her ikisi de terkedilmi#tir. Di er taraftan, kaynak metalinin atmosferin etkilerine kar#& korunmas&, sistemli bir #ekilde incelenmi# ve yine 1926 y&l&nda Amerika Birle#ik Devletlerinde Weinmann ve Langmuir taraf&ndan hidrojen'in bir koruyucu gaz olarak kullan&lmas&yla arkatom usul uygulama alan&na girmi#tir.

Koruyucu gaz olarak inert bir gaz&n kullan&lmas&, ancak 1930 y&l&nda Amerika Birle#ik Devletlerinde Hobart ve Devers taraf&ndan patent olarak al&nm&# ve 1940 y&l&nda da Nortrop Aircraft Company Inc. firmas& taraf&ndan, uak in#aat&nda magnezyum ve ala#&mlar&n&n kayna &nda kullan&lm&#t&r. Burada nce helyum gaz& kullan&lm&# ve daha sonra da 1942 y&l&nda Linde Air Product Company ve Union Carbide and Carbon Corporation taraf&ndan hem helyum ve hem de argon gazlar& kullan&larak hafif metal ve ala#&mlar&n&n kayna & yap &lm &#t&r. Inert gazlardan ba#ka kaynak yerinde karbondioksit gibi aktif bir gaz&n kullan&lmas& konusundaki ilk al&#malara 1952 y&l&nda ba#lanm&#t&r. Bugn e#itli inert gaz ve aktif gazlar&n kullan&ld& &, donan&m& ayn& ancak gaz kar&#&mlar& farkl& olan e#itli gazalt& ark kaynak yntemleri mevcuttur.

1.3. Yntemlerin S#n#fland#r#lmas#

Gazalt& ark kaynak yntemleri, elektrod, koruyucu gaz ve ark trne gre s&n&fland&r&labilir. Tablo 1.1, bu prensiplere gre gazalt& ark kaynak yntemlerinin s&n&fland&r&lmas&n& gstermektedir. 'lk byk s&n&fland&rma, elektrod trne gre yap & lm &# t & r. Burada yntemler, erimeyen ve eriyen elektrod olarak grupland&r&labilir. Erimeyen elektrodlar tungsten'den mamuldr ve yntem gruplar& bu nedenle Gazalt# Tungsten Ark Kayna # (GTAK) olarak adland&r&lm&#t&r. Eriyen elektrodlar ise hem ark ta#&y&c& hem de ilave metal grevi yapt& &ndan ve genellikle kaynak yap&lan metalle ayn& kimyasal bile#ime sahip oldu undan, bu yntem Gazalt# Metal Ark Kayna # (GMAK) olarak adland&r&l&r. Bu iki ana grubun alt gruplar&, kullan&lan koruyucu gaz trne gre yap&labilir. Gazalt& Tungsten Ark Kayna &nda baz& durumlarda Argon-Hidrojen kar&#&mlar&, ancak o u uygulamada da inert (soy) gazlar kullan&l&r. 'nert, eski greke bir kelimedir ve "reaksiyona isteksiz" anlam &na gelmektedir. Btn soy gazlar bu gruba dhildir. Yksek s&cakl&kta di er maddelerle bile#ik olu#turmazlar; ayr&ca, kaynak s&ras&nda da ntr zelliklerini korurlar. Sz edilen inert gazlar&n tm, Plazma Kayna &nda (PK) kullan&l&rken, Tungsten Inert Gaz kayna &nda (TIG) bunlardan sadece argon, helyum veya ikisinin kar&#&m& kullan&lmaktad&r. Tungsten hidrojen kayna &nda (THK) ise kaynak s&ras&nda evre atmosferi hidrojen gaz& ile uzakla#t&r&lmaktad&r. Ark trne gre plazma ark kayna &, plazma huzme kayna & (PHK), plazma ark kayna & (PAK) ve plazma huzme-plazma ark kayna & (PHAK) olarak alt gruplara ayr&labilir. Gazalt& metal ark kayna &nda hem inert hem de aktif gazlar kullan&labilmektedir. Bu nedenle gazalt& metal ark kayna &, Metal Inert Gaz (MIG) kayna & ve Metal Aktif Gaz (MAG) kayna & olarak ayr&l&r. Nfuziyet formu, diki#in grn# ve s&rama olu#umu, kullan&lan aktif gaz trnn eritme gcne ba l& olan Metal Aktif Gaz kayna &, koruyucu gaz trne gre, e er aktif gaz (CO2 ve O2) bile#enleri olan argon esasl& bir koruyucu gaz kullan&l&yorsa MAG-M kayna & ve kaynak karbondioksiti (CO2) kullan&l&yorsa MAG-C kayna & olarak alt gruplara ayr&l&r.

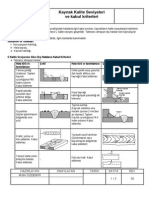

Tablo 1.1. Gazalt ark kaynak yntemlerinin s n fland r lmas

Ark trne gre ba#ka bir s&n&fland&rma yapmak da mmkndr. Ark&n olu#um #ekli, k&sa devre yapma e ilimine ve malzeme gei# moduna gre belirlenir. e#itli ark trlerinin karakteristik zellikleri Tablo 1.2'de verilmi#tir. Tablo 1.2, Ark trlerinin s n fland r lmas

Ancak ark trleri, ancak belirli #artlar alt&nda mmkn olabilece inden, bunlar&n kaynak ynteminden ba &ms&z olarak seilebilece i d#nlmemelidir. Bu malzeme gei# formlar&, tm gazalt& metal ark kaynak yntemlerinde, uygun ak&m #iddeti ve buna ba l& ark gerilimi ile ayarlan&r ve do al olarak kullan&lan koruyucu gaz trne gre k&sa devre frekans& ve damla bykl taraf&ndan belirlenir. Tablo 1.2'de verilen ok ince ila iri damla byklkleri, tel elektrodun ap&na gre a#a &daki #ekilde s&n&fland&r&l&r: - ok ince damla < tel ap& - ince damla , tel ap& - iri damla > tel ap& 'mpuls ark, uygun bir impuls kaynak makinas& olmas& halinde, impuls yksekli i ve impuls frekans& ile ayarlanabilir; ancak istenen etki sadece belirli koruyucu gazlarla sa lanabilir. Bu nedenle impuls ark,

sadece MIG kayna &nda ve argonca zengin kar &#&m gazlar &n kullan&ld& & gazalt& metal ark kayna &nda mmkndr. Ak&m impulsu tamamen ayr& bir olayd&r ve TIG kayna &nda ve baz& zel durumlarda plazma ark kayna &nda da uygulanabilir. Sprey ark veya uzun ark ayar&, sadece kullan&lan koruyucu gaza ba l&d&r. MIG kayna &nda ve argonca zengin kar&#&m gazlar&n kullan&ld& & kaynakta, yksek ak&m #iddetinde uygun bir sprey ark elde edilebilirken, karbondioksit veya yksek oranda karbondioksit ieren kar&#&m gazlar&n kullan&lmas& halinde uzun ark olu#ur. Tablo 1.2.'de verildi i gibi, bu standart ark trlerinin yan&nda, pratikte kar&#&k ark veya ara ark da denilen, ilave bir ark tr daha mevcuttur. Orta boy ark olarak adland&r&lan bu ark, esas olarak ayar parametrelerine ba l&d&r ve damla bykl olarak k&sa devre e ilimli olup k&sa ark ile sprey veya uzun ark aras&ndad&r.

2. BLM $LAVE (DOLGU) METALLER VE KORUYUCU GAZLAR

2.1. Elektrodlar

Gazalt& ark kayna &nda ak&m ileten teller veya ubuk elektrodlar kullan&l&r. Srekli elektrod olarak da adland&r&lan, erimeyen ve sadece ark ta#&y&c& olarak grev yapan elektrodlar, kaynak ilave malzemesi olarak adland&r&lmaz. Bu nedenle gazalt& tungsten ark kayna &nda (TIG) tungsten elektrodlar S.Blm'de ele al&nm &#t&r. Gazalt& metal ark kayna &nda (MIG/MAG) ise tel elektrodlar kullan&lmaktad&r.

2.2.

TIG Kayna #nda Kullan#lan Kaynak Telleri ve ubuklar#

Gazalt& tungsten ark kaynak yntemlerinde (TIG-, THK-, PK-, PHK-, PAK- ve PHAK-kaynak yntemleri), ak&m ta#&madan eriyen kaynak telleri veya ubuklar& formunda kullan&lan kaynak ubuklar&, a#a &daki standartlarda verilmi#tir. TS EN 1668 TS 5671 TS 6204 TS 6206 TS 7708 - ala#&ms&z ve d#k ala#&ml& elikler iin - bak&r ve bak&r ala#&mlar& iin - alminyum ve alminyum ala#&mlar& iin - nikel ve nikel ala#&mlar& iin - titanyum ve titanyum ala#&mlar& iin paslanmaz ve yksek s&cakl& a dayan&kl& elikler iin

TS 11197 -

kaynak telleri ve ubuklar&. Tablo 2.1'de, TS EN 1668'e gre kaynak ubuklar&n&n aplar& ve boylar& verilmi#tir. 7 Tablo 2.1. TS EN 1668'e gre kaynak ubuklar n n ap ve boylar

2.3. TIG Kaynak ubuklar# Hakk#nda $pular#

Doldurma kayna & iin sert metal ala#&mlar&ndan dkm yoluyla da 4 ila 12 mm ap&nda ve 350 ila 1000 mm boyunda ubuklar retilebilir. Kaynak telleri ve ubuklar&, tel elektrodlarla ayn& #ekilde (Madde 2.4.1'e bak&n&z) retilir ancak ap toleranslar& ve yzey kaliteleri, ak&m iletmeleri gerekmedi inden yksek talepleri kar#&lamaz.

D$KKAT: Kaynak teli olarak, esas metal sac&ndan kesilmi# #eritleri de il, piyasada sat&lan kaynak tellerini kullan&n&z. NK:

Satan kesilen #eritlerin temizlenmemi# kenarlar oksit ierir ve kaynak metaline safiyetsizlikleri ta#&r. Bundan ba#ka sa #eritler, arktaki yanman&n dengelenmesi bak&m&ndan genellikle gerekli olan, k& smen yksek ala#&m ieri ine sahip de ildir. (Stabilize CrNi-eliklerinde rne in kaynak ubu unda stabilizasyon elemanlar& olarak kullan&lan tantal/niyobyum bulunur; oysa salarda genellikle sadece titanyum bulunur ve. bu da ark iinde k&smen yanar). Sa #eritler kaynak metalini metalrjik olarak etkileme gcne sahip de ildir.

D$KKAT ED$LMEZSE:

Kaynak metalinde oksit olu#ur. Kt kalite de erinde kaynak metali elde edilir ve bu t&p hata giderilemez.

GSTER$M:

Yanl&#

D$KKAT:

Do ru

Alminyum ve ala#&mlar& n& n TIG ve MIG kayna &nda do ru kaynak ilave telini seim/,. Esas metalin alminyum ala#&m& ile ayn& (tir ilave metalin uyumlu olup olmayaca &na dikkat ediniz. NK: Saf alminyum -rne in g&da endstrisindeki uygulamalar iin- ayn& tr ilave metalle kaynak edilmelidir. Ancak tm ala#&mlarda, Mg veya Si veya her ikisinin de bulunmas& halinde, atlak olu#umundan ka& nmak ve kaynak telinin diki #teki dayan&m &n& srdrebilmek iin ilave metal zenle seilmelidir. Bu durumda, kaynak ilave telinin daha yksek ala#&m ierikli seilmesi zorunlulu u da ihtimal dahilindedir. Gerekti inde esas metali veya ilave metali sa layan sat&c&ya sorulmal&d&r. rne in yksek yap&larda ta#&y&c& elemanlar&n kayna & gibi

durumlarda, esas metal ile ilave metalin birbirine uygunlu u test edilmelidir. D$KKAT ED$LMEZSE: Kaynak diki#inde atlak olu#ur ve kaynakl& ba lant& dayan&m veya #ekillendirilebilme bak&m&ndan zay& flar. Bu hatan& n giderilmesi iin kaynak ilave metalinin ba#tan yanl &# seilmemesi sa lanmal&d&r. Veya tm kaynak diki#leri sklmeli ve yeniden kaynak edilmelidir (??).

GSTER$M:

D$KKAT: TIG kaynak ilave malzemesi olarak hibir zaman gaz (oksi-asetilen) kaynak telini kullanmay&n&z. Sadece TIG kayna & iin retilmi# kaynak tellerini kullan&n&z. Sakin dklmemi# (kaynar dklm#) elikler mutlaka sadece kaynak ilave teli kullanarak kaynak edilmelidir. NK: Gaz kaynak ubuklar&, argon ark& iinde erimeye uygun de ildir. Kaynak diki#inde gzenek olu#tururlar. Bu nedenle reticiler, ala#&m ieri i (zellikle mangan ve silisyum) argon ark&na uygun olan ala#&ms&z ve d#k ala#&ml& eliklerden TIG kaynak ubuklar& satar. Sakin dklm# elik kalitesinde ince salar, genel olarak ilave metal olmadan da kaynak edilebilir (bu dununda kaynak banyosu kk tutulmal&d&r). Sakin dklm# eliklerden salarda, ilave telsiz kaynak s&ras&nda daima gzenek olu#ma tehlikesi mevcuttur. D$KKAT ED$LMEZSE: Gzenek olu#ur. Bu nedenle gerekirse oksi-asetilen kayna & ve TIG-kayna & ilave tellerini ayr& ayr& depolay&n&z.

10

GSTER$M:

2.4. Tel Elektrodlar 2.4.1. retim 2.4.1.1. Masif Tel Elektrodlar#n retimi

Gazalt& Metal Ark (MlG/MAG) Kayna &nda kullan&lan tel elektrodlar, kural olarak kaynak yap&lan metalle ayn& tr veya benzer kimyasal bile#ime sahip olup so uk ekme i#lemiyle imal edilirler. Bu i#lem iin ba#lang& rn, 5,5 ila 6,0 mm ap&nda s&cak haddelenmi# tellerdir. ekme i#lemi ba#lamadan nce, s&cak haddelemeden kalan yzey oksitlerinin temizlenmesi iin bir da lama veya mekanik temizleme i#lemi yap&l&r. 'malat i#leminin ak&#& s&ras&nda bir bak&r kaplama yap&lmas& gerekir. Bir kademede byk bir kesit klmesi sa lamak mmkn olmad& &ndan ekme i#lemi ok kademeli olarak gerekle#tirilir. Bu s&rada telin i yap&s&nda deformasyon sertle#mesi olu#ur ve dayan&m artar; bu nedenle tele ara tavlamalar uygulan&r. Ara tavlamalar, 600 ila 650C aras&nda bir yeniden kristalle#me tav&ndan olu#ur. Bu i#lem s&ras&nda tellerin yzeyinde yeniden oksit olu#umunu nlemek iin tavlama i#lemi f&r&nda vakum ortam &nda veya koruyucu gaz alt&nda yap&l&r. Bylece yumu#ayan teller son llerine getirilmek amac&yla bir "bitirme ekmesi" i#lemine tabi tutulur. Son ekmeden nce tellerin bak&r kaplanmas& gerekir. Bu i#lem, elektrolitik yntemle veya galvanik bak&r kaplama yntemiyle gerekle#tirilir. Her iki durumda da tel, bak&r ieren bir banyoya, rne in bir bak&rvitriol / slfrik asit zeltisine dald&r&l&r. Bu banyo iinde asit, yzeyden demir atomlar&n& zer, yerine zeltiden bak&r iyonlar& geer.

11

Elektrolitik bak&r kaplamada, yzey tabakas&n&n kal&nl& & uygulanan gerilimden etkilenirken, galvanik kaplamada bu kal&nl& &, zeltide tutma sresi belirler. Her iki yntemde de olu#an bak&r tabakas& przl ve gzeneklidir. Bu nedenle sonradan bir "bitirme ekmesi" ile przszle#tirilir ve daha yo un hale getirilir. Bak&r tabakas&, kontak borusundaki (= kontak llesindeki = kontak memesindeki) gei# direncini ve tel ilerletme mekanizmas&ndaki srtnmeyi azalt&r ve yeterli yo unlukta ise, elik teli atmosferik korozyona kar#& korur. Yksek ala#&ml& tel elektrodlar ve metal telleri de yukar &da a&klanan yntemle imal edilir. Ancak bunlarda herhangi bir bak&r vs. kaplama yap&lmaz ve yeniden kristalle#me tav & yerine malzemenin yap &s&na uygun ba#ka tavlama i#lemleri uygulan&r. Bitirme ekmesinden sonra teller ya do rudan makaralara sar &l&r veya, daha sonradan makaralara sar &lmak zere yakla#&k 300 kg'l &k ara sar &mlar haline getirilir. *ekil 2.1.'de TS 5618'de verilen makara trleri ve Tablo 2.1'de gbekli ve gbeksiz makaralar&n l ve a &rl&klar&, Tablo 2.2'de ise yanaks&z makara lleri verilmi#tir. *ekil 2.2 en ok rastlanan gazalt& kaynak tel makara ve f&&lar& gstermektedir.

12

!ekil 2.1. TS 5618'e gre gazalt kaynak telleri iin makara trleri. Tablo 2.1. TS 5618'e gre gbekli ve gbeksiz makaralar n l ve a$ rl klar .

13

Tablo 2.2. TS 5618'e gre yanaks z makara lleri

ller mmdir

14

!ekil 2.2. Gazalt kaynak tellerinin piyasaya arz 'ekilleri stte: 15 kg'l k makara sar mlar ; altta: 250 kg'l k gazalt kaynak tel f s Bir gazalt& telinin bkm, makaradan sa &ld&ktan sonra olu#turdu u e riliktir. Sa &lan tel sar&m&n&n serbest halde olu#turdu u dairenin ap&, telin bkmnn lsdr. Pek ok kaynak makinas&nda tel ilerletme makaralar&, teli nominal lsne kadar do rultamad& &ndan, bu bkm, ilerletme elemanlar&nda telin srtnme miktar&n& etkiler. Ayr&ca bkmn az ya da oklu u, tel ilerletme kovan&nda bir dalgal&l&k hali de olu#turur. Telin bkm bydke ve kontak borusu uzunlu u azald&ka, bu srtnme de azalmaktad&r. zellikle sert tel elektrodlarda kontak memesi ve tel kovan& a#&nmas&n&n artmas&ndan ka&nmak iin, bkm yar&ap& byk de erde olmal&d&r. Byk bir bkm yar&ap&n&n dezavantaj&, kayna &n sonuna do ru baz& sar&mlar&n makaradan yaylanarak a&lmas& veya makara freni gev#ek ayarlanm&#sa, a&lan telin tel ilerletme mekanizmas&n& koruyan kapa a temas etmesidir. Bu durum sadece, genelde ok k&sa diki#ler kaynak edilen yerlerde olu#ur. Farkl& tel reticileri, gnmzde tel elektrodlar&n& yakla#&k 800 ila 1000 mm'lik bir bkm de erinde retmektedir. K&sa diki#lerin ekildi i yerlerde veya dz torlar&n kullan&ld& & tam mekanize kaynakta teller 300 mm'lik bir bkm de erinde sar&l&r. Ayr&ca tellerin sa &l&rken olu#an di er bir problem de telin helezon yapmas&d&r. 'yi sar&lm&# bir telin helezon yapmamas& gerekir. Helezon yapan tel de tel ilerletme kovan&nda ve kontak borusunda yzey

15

hasar&na neden olur ve zellikle kontak borusunda a#&r& &s&nd& & takdirde boru i cidar&na yap&#abilir. Bir tel elektrodun pek dikkat edilmeyen ba#ka bir problemi de, sar&mlar&n bo#almas&d&r. Tel elektrodlar makaraya e# ll sar&lm &# olmal&d&r. apraz sar&mlar daima d mlenme tehlikesi yarat&r. Nispeten daha pahal& olan tabaka-tabaka sar&m her zaman gerekli de ildir. Paralel sar&m o u kez ayn& grevi yapar. Ancak genellikle alminyum gibi yumu#ak tellerde, apraz gei#ler daima d mlenme yapar. Burada teknik olarak tabaka tabaka sar&m zorunludur. Tellerin ucunun sar&m iinde ekli (kaynakl&) olmas&, daha ok torta problem yarat&r. rne in tel elektrodun ap ls, alt tolerans s&n&r&ndaysa veya kontak memesi a#&nm&# veya gere inden byk seilmi#se, tel memeye sadece memenin alt ucunda temas etmekle kalmaz, ayn& zamanda ak&m borusunun arkas&nda da temas eder; bylece diren &s&s& nedeniyle yksek s&cakl&klara &kar.

2.4.1.2. zl Tel Elektrodlar#n retimi

zl tel elektrodlar & n retimi bir kenetli boru rne i iin *ekil 2.3'de gsterilmektedir. Burada elik #erit ilk a#amada haddelenerek bir U-enkesitine sahip hale getirilir. Daha sonra iine mineral ve metalik z doldurulur. Boylamas&na e#it ll bir dolgu sa lamak iin bir dozaj cihaz&n&n kullan&lmas& gerekir. Sonra U-enkesitine sahip #erit, kenetli borunun kapat&lmas& iin tekrar ekilerek kapat&l&r ve so uk ekme veya haddeleme ile istenen son apa d#rlr. A&k enkesitli zl teller, metal ta#&yan kaplama banyolar& rtye nfuz edebilece inden ve dolay&s&yla rtnn bile#imini bozabilece inden bak&r kaplanmayabilir. Kapal& bir boru enkesitine sahip di er zl tel trleri bak&r kapl& olarak sat&labilir. Ayr&ca mantolu tel elektrodlar mevcuttur ve bu tr kaynak ilave malzemeleri "usuz" rtl elektrodlar olarak adland&r&l&r.

!ekil 2.3. Bir zl tel imalat n n ak ' 'emas

16

D$KKAT:

Kaynak ilave malzemelerini kuru bir odada depolay&n&z. Paketleri gnlk ihtiya kadar a&n&z. Gerekmeyen miktar& orijinal paketinde saklay&n&z. Kaynak ilave malzemelerini kirlenmeye kar#& koruyunuz. Bu nedenle MIG/MAG kayna &ndaki tel kangallar&n& yerine takt&ktan sonra, kaynak s&ras&nda kapa &n& kapat&n&z.

NK:

Nemli ortamlarda, zellikle nem olu#turan maddelerin bulundu u ortamda, hava s& zd& rmaz paketleme kullan&lmad& & zaman, elik teller paslanabilir; alminyum tellerin zerindeki oksit tabakas&n&n nemlilik oran& artabilir. Nem veya pas&n hangisi mevcutsa, kirlenme tr de buna ba l& olu#ur; bu maddeler ark & s&s& ile ayr&#arak koruyucu gaz rtsn bozar ve kaynak melali ile istenmeyen reaksiyonlara girer. Dikkat edilmezse gzenek olu#ur. Hatan&n giderilmesi iin hatal& diki#ler sklmeli (rne in ta#lanarak, termik yntemlerle oyularak) ve yeniden kaynak edilmelidir. Bu durumda yeniden &s& girdisi etkisine dikkat edilmelidir (igerilmeler, arp&lma, &s& n&n tesiri alt&ndaki blgede iyap& de i#imleri bak&m&ndan).

GSTER$M:

Yanl&#

Do ru

2.4.2. Ala,#ms#z ve D,k Ala,#ml# Yap# elikleri $in Tel Elektrodlar 2.4.2.1. Masif Tel Elektrodlar

Yap& eliklerinin gazalt& ark kayna &nda kullan&lan tel elektrodlar, MAG Kayna &nda kullan&lan koruyucu gazla iyi bir #ekilde dezokside olmu#, gzeneksiz kaynak metali olu#turacak esasta, ala#&m ieriklerine gre grupland&r&l&r.

Dezoksidasyon: Kaynak banyosundan bir elementin (rne in manganez, silisyum) oksit olu#turmak zere oksijenle birle#erek crufa gemesidir. Oksijen kaynak metalinde gzenek olu#umuna neden oldu undan kaynak metali kat&la#madan bu reaksiyonlar&n olu#mas& son derece nemlidir.

Tel elektrodlar&n kimyasal bile#imleriyle, zellikle farkl& koruyucu gazlar&n farkl& oksitleyici etkilerine dikkat edilmelidir.

2.4.2.2.

zl Tel Elektrodlar

Masif tel elektrodlara ek olarak, son y&llarda kaynakta zl tel elektrodlar da kullan&lmaya ba#lanm &#t&r. zl tel elektrodlarda farkl& retim trleri, cruf olu#umu, ark enerjisi, damla gei#i ve

17

erime #ekli gibi bak&mlardan farkl& etkilere sahiptir. Bu elektrodlar, rtde bulunan metalik olmayan bile#enler bak&m&ndan rtl ubuk elektrodlardan ayr&l&r. Ayr&ca zl tel elektrodlarda metalik d&# kabuk, ak&m ta#&yabilir. Doldurulu# #ekli retim tarz&na ba l& olan z maddesi toz formundad&r. z, dezoksidasyon ve denitrrasyon maddelerinden, cruf yap&c& maddelerden, iyonize olan maddelerden ve talebe ba l& olarak ala#&m yap&c& maddelerden olu#ur. zl tel elektrodlar&n kaynak karakteristikleri, cruf tipine ok ba l&d&r ve kar#&la#t&r&labildikleri ubuk elektrodlarla kuvvetli bir analog olu#tururlar: Cruf yap&c& zl tel elektrodlar, kaynak ynne do ru e ilmi# tutularak (t&pk& oksi-asetilen kayna &ndaki sola kaynak tekni i gibi) kaynak edilir. Bu #ekilde s&v& haldeki cruf, d#en damlan&n etraf&n& ku#at&r ve damla reaksiyonunun tam gerekle#mesini sa layarak kaynak metalinin mekanik-teknolojik zellikleri zerine olumlu etki yapar. Damla gei#inin tr, cruf trne ve ak&m #iddetine ba l&d&r. Rutil cruf bazik crufa oranla daha ince taneli bir gei# gsterir ve daha h&zl& kat&la#&r. Bu #ekilde zor pozisyonlarda kaynak diki#inin zellikleri ve yzey formu iyile#ir. Artan baziklik derecesiyle damlalar irile#ir ve artan ak&m #iddetiyle incelir. Kaynak i#leminin otomatikle#tirilmesi amac&yla gnmzde cruf yap&c& madde iermeyen ve sadece metal tozlar&yla doldurulmu# zl teller retilmektedir. Bu tr zl tellerde, hem sa a hem de sola kaynak tekni ini kullanmak mmkndr. Kar&#&m gaz kullan&ld& &nda genellikle sprey ark gei#i meydana gelir.

2.4.2.3.

e,itli Standartlara Gre Masif ve zl Tel Elektrodlar

EN 758 standard#, en d#k akma s&n&r& 500 N/mm2'ye kadar olan ala#&ms&z ve d#k ala#&ml& elikler iin zl tel elektrodlar&n #artlar&n& ve s&n&fland&r&lmas&n& vermektedir. S&n&fland&rma, kaynak metalinin, zl tel elektrodun ve uygun koruyucu gaz bile#iminin zelliklerini vermektedir. Bu standart, farkl& zl tel elektrod trlerini, tane bile#imlerine ve cruf zelliklerine ba l& olarak iermektedir (Tablo 2.3). Tablo 2.3. EN 758'e gre zl tel elektrodlar n z'lerinin gsterimi

i#a ret

R P B M V W Y

Curuf zellikleri Rutil esasl&, yava# kat&la#an Rutil esasl&, h&zl& kat&la#an cruf

Tek pasolu (S);

Koruyucu gaz CveM2 CveM2 CveM2 CveM2 yok yok yok

ok pasolu (M) kaynak S ve M S ve M Bazik cruf S ve M Metal tozu-zl S ve M Rutil veya bazik/florid S Bazik/florid, yava# kat&la#an S ve M Bazik/florid, h&zl& kat&la#an cruf S ve M

18

S Di er tipler A#a &da EN 758'e gre bir gsterim rne i verilmi#tir:

EN 440 standard#, en d#k akma s& n&r& 500 N/mm2'ye kadar olan karbon, karbon-mangan ve d#k ala#& ml& eliklerin gazalt & ark kayna & nda kaynak metalinin ve masif tel elektrodlar& n i#aretlenmeleri iin #artlar& tespit etmektedir (Tablo 2.4). A#a &da bir gsterim rne i verilmi#tir:

Uygulamada kullan&lan di er nemli bir standart da Amerikan ANSI-AVVS (American National Standard Institution-American Welding Society) standartlar&d&r. AWS A5.18, ala #& ms& z eliklerin ve AWS A5.28 d #k ala #& ml & eliklerin MIG/MAG kayna &ndaki kaynak tellerini vermektedir (Tablo 2.5).

19

Tablo 2.4. Tel elektrodlar n kimyasal bile'imleri (EN 440a gre)

20

Tablo 2.5. AWS A5.18 ve AWS A5.28'e gre elik tel elektronlar n kimyasal bile'imleri ile zl elektrotlardaki kaynak metalinin bile'imi

Tabloda gsterilen tek de erler en st de erlerdir.

Gsterim rne i: E R 80 S - B2L E : elektrod MIG/MAG kayna &nda kullan&labilir R : ayn& elektrod TIG kayna &nda da kullan&labilir 80 : kaynak telinin anma ekme dayan&m&n& gsterir S : standart masif tel (C oldu unda zl tel anlam&na gelir) B2L

D$KKAT:

Ala#&ms&z elikten mamul ve kaynaktan sonra s&cak dald&rma ile galvanizlenecek paralan&l MAG kayna &nda ilave tel olarak, ala#&ms&z elikler iin kullan&lan standart tel elektrotlara k&yasla daha pahal& olsalar bile, silisyum ieri i mmkn oldu u kadar d#k olan tel elektrotlar& seiniz.

: telin zel bile#imini gsterir.

NK:

inko tabakas& n&n kal&nl& &, esas metalin ala#&m ieri inden etkilenir. Geleneksel MAG-tel elektrotlar& nda, silisyum ierinin yksekli i bir avantaj olarak sunulur. Bunun anlam & #udur: Kaynak diki #i sonradan esas metal kal & nl& & na kadar ta#lansa bile, bu blgede diki #in yan k&s&mlar&na oranla daha kal&n bir inko tabakas&

21

olu#ur. Bu durum korozyon tekni i bak&m &ndan zarars&z olsa bile, hasarl& bir grnt verir ve m#teri tarar&ndan istenmeyebilir.

D$KKAT ED$LMEZSE:

Diki#ler grnt bak&m&ndan kusurlu olur. Hatan&n giderilmesi pratikte mmkn de ildir.

GSTER$M:

Tablo 2.6 ila Tablo 2.16, TS 5618'e gre gazalt& ark kayna &nda kullan&lan masif ve zl tel elektrodlar&n e#itli zelliklerini gstermektedir. Tablo 2.6. TS 5618'e gre ala' ms z ve d'k ala' ml eliklerin kayna$ nda kullan lan tel elektrodlar n kimyasal bile'imleri

Tablo 2.7. TS 5618'e gre zl elektrotlarla yap lm ' kaynak diki'lerinin kimyasal bile'imleri.

22

Tablo 2.8. zl elektrotlar n ap ve toleranslar

ller mm.dir.

Tablo 2.9. Masif tel elektrotlar n ap ve toleranslar

APLAR Anma Boyutu Toleranslar

ller mm.dir.

(0,6) 0,8 0,9 1,0 1,2 1,6 2,0 2,4 (3,2)

+ 0,01 - 0,02

+ 0,01 - 0,03 + 0,01 + 0,04 0,01 - 0,05 + 0,01 - 0,06

Parantez iindeki de erler zorunluluk olmad&ka kullan&lmamal&d&r.

Tablo 2.10. Tel elektrotlar n ekme dayan mlar

0 ,8 ,9

0 ,0

1 ,2 9 50 00

1 9 00

Tel ap& (mm.) En az ekme mukavemeti 1)

1 ,6 2,0

7 00

2, 4 3,2

6

,6

(N/mm*) 100 100 000 1) D100 kod numaral& makaralara sar&lan tel elektrotlar&n ekme mukavemetleri yukar&da belirtilenlerin % 50-70'i olarak al&nabilir.

23

Tablo 2.11. Deney kayna$ iin kaynak ko'ullar

Elektrot Tr ap (mm) A V

*

Kaynak H#z# cm/dak 45 35 45 50

Serbest tel uzunlu u 20 25 30 30

Tel Elektrot 1,2 28010 zl Elektrot 1,6 30010 281 zl Elektrot 2,4 42010 291 zl Elektrot 3,2 47010 301 O Tel elektrot halinde gerilimi seilen koruyucu gaz belirlemektedir.

Tablo 2. 12. Kaynak metalinin dayan m de$erleri iin i'aretlerin rakamlar

Tablo 2.13. Kaynak metalinin dayan m de$erleri iin semboller

Tablo 2.14. Kaynak metalinin entik darbe de$erleri iin i'aret rakamlar

24

Tablo 2.15. Tel-gaz kar ' m ve kaynak metalinin mekanik zellikleri

Tablo 2.16. e'itli elikler ve tel-gaz bile'imi arac l $ yla olu'turulan kaynak metalleri aras ndaki ili'ki.

25

2.4.3. Yksek Ala,#ml# elikler $in Tel Elektrodlar

A#a &daki tablolarda e#itli yksek ala#&ml& eliklerin gazalt& ark kayna & iin kaynak telleri verilmi#tir. Tablo 2.17. EN 1600'e gre kaynak tellerinin kimyasal bile'imleri:

Tablo 2.18. DIN 8575 K s m 1'e gre s ya dayan kl eliklerin gazalt kayna$ iin teller.

26

Tablo 2.19. DIN 8556ya gre paslanmaz ve s ya dayan kl elikler iin kaynak teller.

27

TS EN 12070'e gre srnme direnli eliklerin ark kayna # iin tel elektrodlar teller ve ubuklar- s#n#fland#rma

Bu standart, srnme direnli eliklerin gazalt& tungsten ark (TIG) kayna &, gazalt& metal ark (MIG/MAG) kayna &, tozalt& ark kayna &nda kullan&lan tel elektrodlar&n, tellerin ve ubuklar&n s&n&fland&r&lmas& iin gerekli #artlar& belirler. Tel elektrodlar, teller ve ubuklar&n s&n&fland&r&lmas& kimyasal bile#imlerine gre yap&l&r. Ark kayna &nda kullan&lan tel elektrod, tel veya ubuk iin sembol, k&sa gsterili#in ba#lang&c&na yerle#tirilen gazalt& metal ark kayna & iin G, tozalt& ark kaynak iin S ve/veya gazalt& tungsten ark kayna & iin W harfleridir. Tablo 2.20. Tel elektrodlar n, tellerin ve ubuklar n kimyasal bile'imi iin ala' m sembolleri.

28

TS EN 12071 "Srnme dayan#ml# eliklerin gazalt# metal ark kayna # iin boru biiminde zl elektrodlar-s#n#fland#rma"

Bu standart, srnme dayan&ml& ve d#k ala#&ml& yksek s&cakl&k eliklerinin gazalt& metal ark kayna &nda kullan&lan boru biimindeki zl elektrodlar&n s&n&fland&r&lmas& iin gerekli #artlar& kapsar. S&n&fland&rma, saf kaynak metalinin kimyasal bile#imine dayan&r ve alt& k&sma ayr&l&r: a. Birinci k&s&m tan&mlanan mamul/i#lem'i gsteren sembol verir. b. 'kinci k&s&m, saf kaynak metalinin kimyasal bile#imini gsteren sembol verir. c. nc k&s&m, elektrod znn tipini gsteren sembol verir. d. Drdnc k&s&m, koruyucu gaz& gsteren sembol verir. e. Be#inci k&s&m, kaynak konumunu gsteren sembol verir. f. Alt&nc& k&s&m, saf kaynak metalinin hidrojen ieri ini gsteren sembol verir.

rnek:

EN 12071 - T Cr Mo 1 B M 4 H5 Burada: EN 12071 T CrMo1 B M 4 H5 : Standard&n numaras& : Boru biiminde zl elektrod/gazalt& metal ark kayna & : Saf kaynak metalinin kimyasal bile#imi : Elektrod z tipi : Koruyucu gaz : Kaynak konumu : Saf kaynak metalinin hidrojen ieri i

TS EN 12072 "Paslanmaz ve #s#ya direnli eliklerin ark kayna # iin tel elektrodlar, teller ve ubuklar-s#n#fland#rma"

Bu standart, paslanmaz ve &s&ya direnli eliklerin, gazalt& metal ark kayna &, gazalt& tungsten ark kayna &, plazma ark kayna & ve tozalt& ark kayna & iin tel elektrodlar&n, tellerin ve ubuklar&n s&n&fland&r&lmas& iin gerekli #artlar& kapsar. Tel elektrodlar teller ve ubuklar, kimyasal bile#imlerine gre s&n&fland&r&l&r. Gazalt& metal ark kayna & iin kullan&lan ve tozalt& ark kayna &nda da kullan&labilen tel elektrod, a#a &daki tablo 2.21'de gsterilen ala#&m sembol iin verilen limitler ierisinde kimyasal bile#ime sahiptir. K&sa gsterili# a#a &daki #ekilde olmal&d&r.

EN - G 20 10 3 ve/veya S 20 10 3 a) TIG kayna # iin kullan&lan bir ubu un k&sa gsterili#i a#a &daki #ekildedir. EN-W 20 10 3

29

b) Silisyum > % 0,65 - 1,2 olan 19 12 3 L kimyasal bile#imine sahip gazalt# metal ark kayna # iin kullan&lan tel elektrodun k&sa gsterili#i: EN-G 19 12 3 L Si EN G : standard&n numaras&; : mamul/i#lem sembol, G sembol MIG/MAG kayna & iindir. : tel elektrodun kimyasal bile#imidir.

19 12 3 L Si

Tablo 2.21. TS EN 12072'de verilen gre tel elektrodlar, teller ve ubuklar n kimyasal bile'imleri iin semboller.

1. Belirtilmedi inde Mo < % 0,75, Cu < % 0,75 ve Ni < % 0,60 olmal&d&r.

30

2. izelgede gsterilen tek de erler en byk de erlerdir. , 3. izelgede listelenmemi# tel elektrodlar, benzer #ekilde sembolize edilmeli ve n ek olarak Z harfi konmal&d&r. 4. Neticeler ISO 31-0 Ek B, kural A'ya uygun kaideler kullan&larak belirlenmi# de erlerdeki gibi, nemli rakamlar&n ayn& say& de erlerine yuvarlat&lmal&d&r. 5. 25 72, 1816 5 L, 20 16 3 Mn L, 18 8 Mn ve 29 9 hari olmak zere P ve S'nin toplam& % 0,050'yi a#mayabilir. 6. Si > % 0,65 -1,2 olmas& halinde, Si ala#&m sembolne ilve edilmelidir. 7. Nb en az 10 x % C, en fazla % 1,0; Nb miktar&n&n % 20 sine kadar olan Nb, Ta ile yer de i#tirebilir. 8. Bu sembol alt&ndaki tel elektrodlar, genellikle belirli zellikler iin seilir ve birbirleriyle do rudan de i#tirilemeyebilir. 9. Saf kaynak metali o u hallerde tamam&yla astenitik ve bu nedenle mikro yar&lmaya veya s&cak atlamaya hassas olabilir. Kaynak metali mangan seviyesini art&rarak yar&lma/atlaman&n meydana gelmesi ihtimali azalt&l&r ve bu hususu kabul ederek mangan aral& & bir ka seviye geni#letilir. 10. N, % 0,10- 0,20 olarak ilve edildi inde N, ala#&m sembolne eklenmelidir.

TS EN 12073 - Paslanmaz ve #s#ya direnli eliklerin gaz korumal# veya gaz korumas#z metal ark kayna # iin boru biiminde zl elektrodlar S#n#fland#rma

Bu standart, paslanmaz ve &s&ya direnli elikler gibi eliklerin gazalt& metal ark kayna &nda kullan&lan gaz korumal& veya gaz korumas&z boru biiminde zl elektrodlar&n k&sa gsterili#leri iin saf kaynak metalinin kimyasal bile#imine gre s&n&fland&r&lmas&n& belirtir. Boru biimindeki zl elektrod, gerekti inde a#a &da gsterilen uygun koruyucu gaz ile saf kaynak metalinin kimyasal bile#imine gre s&n&fland&r&lmal&d&r: S&n&fland&rma be# blme ayr&l&r: a) birinci blm, tan&mlanacak mamul/i#lem'i gsteren sembol, b) ikinci sembol c) nc blm, elektrodun z tipini gsteren sembol d) drdnc blm koruyucu gaz& gsteren sembol e) be#inci blm, kaynak konumunu gsteren sembol ierir. Bu tan&t&m, kullan&#&n& yayg&nla#t&rmak iin zorunlu ve semeli olmak zere iki k&sma ayr&l&r. blm, saf kaynak metalinin kaynak metali kimyasal bile#imini gsteren

31

Zorunlu k&s&m, mamul tipi, kimyasal bile#im, zn ve koruyucu gaz&n bile#imi ve zelliklerinin sembollerini, semeli k&s&m ise elektroda uygun olan kaynak konumu sembollerini kapsar. Bu standartta elektrodun z tipi Tablo 2.22'de belirtilmi#tir.

Tablo 2.22. TS EN12073'e gre zl elektrodlar n z tipleri Sembol R P M U Z zellikler Rutil esasl&, yava# kat&la#an cruf Rutil esasl&, h&zl& kat&la#an cruf Metal toz z Koruyucu gazs&z Di er tipler Koruyucu gaz EN 439 M2 veya C EN 439 M2 veya C EN 439 M1 yok

Gaz korumas&z boru biimindeki zl elektrodlar iin N sembol kullan&l&r. K#sa Gsterili, rne i:

EN - T 19 12 3 L R M4 Zorunlu Blm: EN-T19 12 3 L R M EN T 19 12 3L R M 4 : standard&n numaras& : boru biimindeki zl elektrod/MIG/MAG kayna & : saf kaynak metalinin kimyasal bile#imi : elektrodun z tipi : koruyucu gaz : kaynak konumu

AWS A5.9a gre elik Teller A#a &da AWS A5.9a gre ilave malzemeler verilmi#tir.

32

Tablo 2.23. AWS A5.9a gre paslanmaz ve korozyona dayan&kl& elik tellerin kimyasal bile#imleri.

33

2.4.4. Dkme Demirlerin Gazalt# Kayna # $in Kaynak ubuklar#

Tablo 2.24. DN 8573 K s m 1' e gre dkme demir iin kullan lan gazalt (TIG-MIG-MAG)kaynak ubuklar

$lave malzeme Teslim ,ekli Uygulama

Ni

zl tel elektrod

Karma#&k #ekilli dkme paralarda n tavlama olmadan kaynak

Nikel esasl&

N'Fe1

Masif tel ve zl tel

Kresel grafitli ve siyah temper dkme demir, dkme demir ile eli in birle#tirilmesi

NiFe-2 CuAI-1

Masif tel elektrod Masif ve zl tel elektrod

Kresel grafitli dkme demir ve siyah temper dkme demirin pasolu kaynademirin & Dkme demir ve ok temper dkme d#k zellikte birle#tirme ve doldurma kayna &

Bak&r esasl&

CuAI-2 CuSn

Masif ve zl tel elektrod K&r dkme demirden mamul yatak, kaymal& Masif ve zl tel elektrod yatak ve s&zd&rmazl&k elemanlar& zerine

Tablo 2.25. DIN 8573'e gre ala' ms z ve d'k ala' ml dkme demir malzemelerin kayna$ iin farkl tr ilave metaller.

34

2.4.5. Demird#,# Metal ve Ala,#mlar#n#n Gazalt# Kayna # $in Kaynak Telleri ve ubuklar# 2.4.5.1. Alminyum ve Ala,#mlar# $in

Tablo 2.26. DIN 1732'ye gre Al ve Al ala' mlar iin kaynak telleri

35

Tablo 2.27. AWS A5.10'a gre alminyum ve ala' mlar iin kaynak telleri

Tablo 2.28. AWS A5.7'ye gre bak r ve ala' mlar iin kaynak telleri.

a b c d

Minimum % Bunlardan biri veya hepsi beraberce bulunabilir. Maksimum kkrt (S) ieri i % 0.01. Di er elementlerin toplam& verilmi# olan de eri gememelidir.

36

Tablo 2.29. DN 1733'e gre bak r ve ala' mlar iin kaynak telleri.

37

Tablo 2.30. DIN 1736'ya gre nikel ve ala' mlar iin kaynak telleri.

38

Tablo 2.31. AWS A5.14'e gre nikel ve ala' mlar iin MIG kaynak telleri

a. b. c. d.

Kobalt ieri i dahildir. Belirtildi i haller iin Kobalt maksimum 0.12. Min Belirtildi i haller iin Tantal maksimum 0.30.

Tablo 2.32. AWS A5.19'a gre magnezyum ve ala' mlar iin kaynak telleri.

a. b. c.

Minimum %. Maksimum %. Di er elementlerin toplam & maksimum %0.30.

39

2.4.6. Uygun Tel Elektrodun Seimi $in Kriterler

Gazalt& ark kayna &nda kaynak i#leminin ba#ar&s&, byk lde tel elektrodun do ru seilmesine ba l&d&r. zellikle elektrodun eriyerek kaynak metaline kar&#t& & gazalt& metal (MlG/MAG) ark kayna &nda bu husus daha da nem kazan&r. Elektrod seiminde gznne al&nmas& gereken ba#l&ca hususlar, esas metalin kimyasal bile#imi ve mekanik zellikleri (ekme dayan&m&, akma s&n&r&, k&r&lma toklu u), esas metalin kal&nl& &, birle#tirme tipi ve koruyucu gaz&n trdr. Esas metalin kimyasal bile#imi, tel elektrodla birlikte eriyerek kat&la#t&ktan sonra olu#acak kaynak metalinin kimyasal bile#imini etkiledi inden, ayr&ca kaynak diki#inin &s&l ve elektriksel zelliklerini belirledi inden nemlidir. Ala#&ml& elikler halinde, kaynak metalinin &s&s&n&n tesiri alt&nda kalan blgede (ITAB) olu#acak iyap&lar&n ve sertlik de erlerinin tahmini a&s&ndan da esas metalin kimyasal bile#iminin bilinmesi ayr&ca nemlidir. Korozyon dayan&m& bak&m&ndan da esas metalin kimyasal bile#iminin bilinmesi gerekir. Kaynak metalinden istenen ekme ve akma dayan&mlar&n&n elde edilmesinde esas metalin dayan&m de erleri de belirleyici oldu undan bu kritere gre bir tel elektrodun seiminde esas metalin mekanik zelliklerinin bilinmesi gerekir. Ayr&ca zellikle ferritik eliklerin kayna &nda malzemenin snek-gevrek gei# s&cakl& &n&n da bilinmesi gerekir. Kullan&lan koruyucu gaz tr de uygun tel elektrod seiminde etkilidir. Kaynakta inert gaz kullan&lmas& halinde yanma nedeniyle bile#en kayb& olu#mazken, karbondioksit veya kar&#&m gaz kullan&lan yntemlerde, erimi# haldeki esas metalden ve ilave telden yanma nedeniyle bile#en kayb& ortaya &kar. rne in MAG kayna &nda, demirin oksijenle oksitlenmesi ve olu#an demiroksitin mangan ve silisyum taraf&ndan redklenmesi szkonusudur. Burada mangan ve silisyum kayb&n&n ilave telden kar#&lanmas& zorunlulu u do ar. Bu nedenle bir kaynak telinin veya ubu unun semeden nce, kaynak s&ras&nda kullan&lacak olan koruyucu gaz trnn de bilinmesi gerekir. Kaynak yap&lan esas metalin kal&nl& &, formunun kar&#&kl& &, paran&n h&zl& veya yava# so umas&na yol aar. H&zl& so uma durumunda atlama riski ortaya &kt& &ndan, baz& uygulamalarda kaynak metalinin esas metale gre daha snek olmas& arzu edilir. Ayr &ca baz& szle#me veya spesifikasyonlarda kaynak metalinden farkl& baz& zellikler sa lamas& istenebilir. Bu gibi durumlarda da ilave telin dikkatli seilmesi gerekir.

2.5. Koruyucu Gazlar

Gazalt& ark kayna &nda koruyucu gazlar&n yerine getirmesi gereken fonksiyonlar #unlard&r: a) erimi# metalden ve yksek s&cakl& a &kan evre k&s&mdan olu#an kaynak

blgesini tamamen rtmelidir. b) kaynak metalinin so uma h&z&n&n ayarlanmas&na katk&da bulunmal&

40

c) kaynak yap&lan metal veya ala#&mla reaksiyonu uygun olmal& d) istenen ark karakteristi ini ve damla gei#ini sa lamal& e) kaynak h&z&na uygun olmal& f) kolay bulunabilmen ve ucuz olmal& g) kaynak diki#inden beklenen mekanik zelliklerin olu#umuna katk&da bulunmal& Koruyucu gazlar inert, aktif veya bu iki tr gaz&n kar&#&m & olabilir. Genel olarak inert gazlar demird&#& metal ve ala#&mlar&n kayna &nda, aktif gazlar veya kar&#&m gazlar farkl& kimyasal bile#imde ve zellikteki eliklerin kayna &nda kullan&lmaktad&r. Gazalt& ark kayna &nda kullan&lan tm koruyucu gazlar, TS EN 439 'da standartla#t&r&lm &#t&r. Tablo 2.33, bu standarda gre koruyucu gazlar&n s&n&fland&r&lmas&n& vermektedir. Tablo 2.33. TS EN 439'a gre koruyucu gazlar n s n fland r lmas

41

da kullanabildi i gibi, zel durumlarda, rne in nikel'in TIG kayna &nda, kk korumada #ekillendirici gaz olarak da kullan&l&r.

2.5.1. TIG Kayna #nda Kullan#lan Koruyucu Gazlar

TIG kayna &nda ba#lang&ta helyum daha sonra argon gaz& kullan&lm&#t&r. Her iki gaz da tek atomlu ve inert gazd&r. Bu nedenle di er elementlerle birle#mezler; renksiz ve kokusuz olup yanmazlar. Helyum gaz& havadan hafifken argon havadan a &rd&r. Dolay&s&yla helyum uucudur ve koruma kabiliyeti d#ktr. Ancak argon, havadan a &r olmas& nedeniyle erimi# metali daha iyi korur. Yksek ak&m #iddetinin kullan&lmas& gereken hallerde, daha yksek ark gerilimi sa layan helyum gaz& kullan&l&r. Hafif metal ve ala#&mlar&n&n kayna &nda kullan&lan argon gaz&n&n ok saf olmas& gerekir (%99,995). 'erisinde bulunabilecek su buhar&, oksijen ve azot gibi safiyetsizlikler kayna &n kalitesini d#rr. Bu nedenle paslanmaz elik, bak&r ve ala#&mlar&n&n kayna &nda oksijen ve azotun oranlar& s&ras&yla % 0,1 ve 1,5'un alt&nda olmas& gerekir. Argon gaz& 150-180 atmosfer bas&nta ve ierisinde 6 ila 9 m3 gaz ieren tplerde ta#&n&r. Tpteki bas&n, bas&n d#rme manometresiyle kullanma bas&nc&na d#rlp. Helyumun iyonizasyon enerjisi olduka yksektir (24,5 eV) dolay&s&yla da uzun bir ark boyuna gerek gsterir. Bu da ark gerilimini ykseltir. Sonuta Q=U.I forml uyar&nca kaynak enerjisi yani &s& girdisi artar. Kaynak yerine verilen &s& miktar&n&n ykselmesi diki#in olu#umuna ve kaynak s&ras&ndaki davran&#&na a#a &daki #ekilde etki eder: a) Nfuziyet, tipik argon parma & formunu kaybeder ve diki# geni#ler b) ntavlamaya gerek kalmaz veya ok az miktarda uygulan&r c) Kaynak h&z& ykselir d) S&cak ve iyi #ekilde gaz& al&nm&# bir kaynak banyosu elde edilir. e) Kaynak ark& sakin de ildir; TIG kayna &nda alternatif ak&mda ark&n tutu#mas& zordur. MIG kayna &nda da damlan&n gei#i dzensiz olup iri tanelidir. Argon helyuma gre daha d#k bir iyonizasyon enerjisine sahiptir (15,7 eV). Bunun iin kolayca plazma meydana getirir. Ark kararl& ve sakin yanar. 'yi bir elektrik iletkenli ine sahiptir. Is&l iletkenli i ktdr. Kaynak banyosunun yzey gerilimi yksektir; s&rama yapar ve tipik argon parma & #eklinde nfuziyet sa lar. Ark gerilimi d#k oldu undan &s& girdisi azal&r. Argon helyuma gre 10 kat daha a &rd&r (Ar: 1,7840 kg/Nm3, He: 0,1785 kg/Nm3). Di er taraftan argon havadan da a &r oldu u iin kaynak yerini daha iyi korur ve sarfiyat& da helyumdan ok daha azd&r. *yle ki: Ar / He = -O,1785 / -1,7840 = 0,422 /1,336 = 1/3,16

42

Helyum ve argon kar&#&m& alt& nda yap&lan kaynakta, olu#an yksek kaynak s&cakl& & ndan tr esas metal iyi bir #ekilde erir ve tam bir birle#me sa lan& r. Yksek kaynak banyosu s&cakl& &, d#k yzey geriliminin olu#mas&na yol aar. Uygulamada ok defa iki gaz & n iyi zelliklerinden faydalan& larak gazalt & kayna & nda koruyucu gaz olarak Ar / He kar&#&mlar& kullan&l&r. Bylece kaynak yerinde olu#an & s&, iste e ba l& He miktar&n&n fazlala#t&r&lmas& veya azalt&lmas& ile sa lan& r. Helyum miktar& artt & ka viskozite azal& r. Nfuziyet iyile#ir; rahat bir degazaj sa lan&r ve kaynak h&z& ykselir. Tablo 2.34'de e#itli uygulamalar iin koruyucu gazlar verilmi#tir.

Tablo 2.34. e'itli uygulamalar iin koruyucu gazlar

Tablo 2.35'de ise TIG kayna &nda koruyucu gaz&n etkileri verilmi#tir. Tablo 2.35. TIG kayna$ nda koruyucu gaz n etkileri

43

Yap&lan al&#malar saf argon veya saf helyum yerine, her iki gaz&n faydal& zelliklerinin bir araya getiren kar&#&mlar&n kullan&lmas&n&n yerinde olaca &n& gstermi#tir. Tablo 2.36'da saf helyum'un yan&nda pratikte en fazla kullan&lan gaz kar&#&m& grlmektedir. Bu kar&#&mlar MIG ve TIG kayna & iin farkl&d&r. Tablo 2.36. Pratikte en ok kullan lan gazlar ve uygulama alan

2.5.2.

TIG kayna #nda Kkn Korunmas# iin Gazlar

'k#e diki#lerinde ve al&n diki#lerinin dolgu (ara) ve kapak pasolar&nda TIG kaynak torcunun sa lad& & koruyucu gaz ak&#&, oksidasyondan korumada yeterli bir atmosfer olu#turur. Ancak rne in boru hatlar&n&n ve bas&nl& kaplar&n kayna & gibi uygulamalarda, paslanmaz eliklerde, kkn korozyon dayan&m&n&n sa lanmas& gereken durumlarda, kkn bir banyo emniyeti olmadan (altl&ks&z) kayna & halinde bu koruma yeterli gelmez. Bu gibi durumlarda kaynak a z&n&n kk taraf&ndan da bir gaz korumas& gerekir. Genellikle ara ve kapak pasolar&n&n ekilmesi s&ras&nda, kk paso yksek s&cakl& a &kt4 &ndan ve oksitlendi inden, alt yzeyden koruman&n srdrlmesi gerekir. Kk taraf&ndan koruma, ya gaz korumas&yla (argon, N2 veya bu iki gaz&n H2 ile kar&#&m &) veya her iki taraftan ik tor ile ayn& anda kaynak yaparak sa lan&r. En ok kullan&lan kk koruma gaz&, TS EN 439'a gre F2 grubunu olu#turan ve #ekillendirici gaz olarak

44

adland&r&lan N2-H2 kar&#&m&d&r (% 90-92 N2, kalan& H2).

2.5.3.

MIG Kayna #nda Kullan#lan Koruyucu Gazlar

M&g kayna & ile olu#turulan ba lant&lar&n zellikleri, oksit veya nitrr olu#umundan olumsuz ynde etkilendi inden, kaynak banyosunun hava ile temas etmesi istenmez. Alminyum veya krom gibi metaller kaynak edilece i zaman ortaya &kan bir ba#ka zorluk da, yksek erime s&cakl& &na sahip oksitlerin olu#mas&d&r (Alminyum oksit 2050C; krom oksit 2275C). Demir d&#& metallerin ve yksek ala#&ml& eliklerin MIG kayna & iin o u kez argon bazen de helyum kullan&l&r. Ala#&ms&z ve d#k ala#&ml& eliklerin MAG kayna & iin ise karbondioksit, oksijen veya karbondioksitle kar&#t&r&lm&# argon veya oksijenle kar&#t&r&lm&# karbondioksit kullan&l&r. Koruyucu gaz mmkn oldu u kadar kuru olmal&d&r. TS EN 439, kaynak metaline hidrojen girmemesi iin gaz safl& & iin kurallar& ve gazlar&n kurulu unu, i lenme s&cakl& & ile verir (Tablo 2.37). Tablo 2. 37. TS EN 439'a gre koruyucu gazlar n zellikleri

Gaz % Argon Helyum Hidroje CO2 99,99 99,99 99,5 99,7 Safl&k me s&cakl& & -50 -50 -50 -35 i len Havaya Kaynakta 1,013 bar'da Erime

(=1) gre izafi reaksiyon yo unlu u 1,37 0,14 0,06 1,44

davran&#& s&cakl& & C inert -185,9 inert - 268,9 redkleyi - 252,9 oksitleyic -78,5

Koruyucu gazlar&n nemli fiziksel zellikleri, iyonizasyon ve dissosiasyon olu#turabilmeleri, &s&l iletkenlikleri, yo unluklar & ve kaynak banyosunun viskozitesini etkileyebilmeleridir. Bu zellikler, diki#in grnmn nemli oranda de i#tirir. Bir gaz&n iyonizasyon olu#turabilmesi, yksek s&cakl&kta elektrik iletkenli ini belirler. Gaz&n iyonizasyon enerjisinin d#k olmas& halinde, ark ortam&nda kararl& bir ak&m gei#ini garanti eden pekok yk ta#&y&c&s& olu#ur. Di er yandan, yksek iyonizasyon enerjili bir gaz, d#k iyonizasyon enerjili bir gaz ile ayn& ak&m gei#ini sa lamak amac&yla, daha yksek bir ark gerilimine ihtiya gsterir. Bu durumda arktan &kan enerji nedeniyle erimi# banyo byr ve nfuziyet daha derin olur. Kaynak i#lemi iin dissosiasyon enerjisinin anlam&, rne in o u kez koruyucu gaz iinde yer alan hidrojen gaz& ile a&klanabilir. Hidrojen gaz&, ark iinde atomlar&na ayr&#&r. Bu atomlar, kaynak banyosu zerinde diki# geni#li i zerine e#it olarak yay&lm&# olan molekler gaz olu#turmak zere yeniden birle#tiklerinde, yeniden birle#me &s&lar&n& serbest b&rak&rlar. Bu durum, nfuziyetin artmas&na

45

yolaar. Ancak ayn& zamanda dik# kenarlar&nda yanma da meydana gelir. Koruyucu gaz&n &s&l iletkenli inin yksekli i, etkiyen &s&y& da artt&r&r ve daha derin bir nfuziyet olu#ur. Ayn& zamanda, d#k &s&l iletkenlikli bir koruyucu gaz, ark&n d&# evresinde daha yksek s&cakl&klar olu#turdu undan, diki# kenar&ndaki yanma da byr. Yksek &s&l iletkenlik halinde ak&m ileten ark enkesitinin redkleyici etkisine de dikkat edilmelidir. Enkesitin klmesi, elektrik direncinin ve dolay&s&yla &s&nman&n artmas&na yol aar. Bylelikle yksek &s&l iletkenli e sahip bir gaz&n d#k ak&m #iddetinde kullan&lmas& halinde, belirli bir &s& miktar& olu#aca & hesaba kat&lmal&d&r Bu #ekilde, redkleyici ak&m gerekti inde diki# daral&r. Koruyucu gaz&n yo unlu u, koruyucu gaz&n rtme kabiliyetine do rudan etki yapar. Havadan a &r bir gaz (argon) daha hafif bir gaza (helyum) oranla daha iyi bir koruma olu#turur ve hava ak&m&ma kar#& hassasiyeti belirli miktarda azalt&r. Kullan&lan koruyucu gaz, erimi# kaynak banyosunun viskozitesini de etkiler. Pozisyon kayna &nda veya kk diki#lerinde eriyi in yzey geriliminin, yerekimi kuvvetini yenmeye yetecek kadar byk olmas& gerekir; yani, yksek bir erimi# banyo viskozitesi istenir. Tersine olarak, hafife d&#bkey bir diki#i olu#turan ince damlal& bir malzeme gei#i istendi inde, viskozite d#k olmal&d&r. Ayr&ca ince salar&n ilave tel olmadan kayna & iin nem ta#&yan k&vr&k al&n kayna &nda, erimi# kenarlar&n birlikte diki# olu#turmas& iin d#k bir viskozite gerekir. Ve nihayet, gaz kreciklerinin banyo kat&la#madan nce banyo yzeyine h&zla ula#malar&n& sa lamak iin d#k ak&#kan srtnmesini uzatarak banyodan iyi bir degazaj sa lan&r. MIG kayna & TIG kayna &na gre nemli derecede yksek bir eritme gc sa lar. Ancak di er taraftan, sadece uygun bir koruyucu gaz seimi ile azalt&labilecek #ekilde, gzenek olu#umuna kar#& da ok hassast&r. Al 99,5'in kayna &nda argon iine % 25 He kat&lmas&yla gzenek yzeyleri % 80 azalt&l&r. Daha yksek He ieri i ise, gzeneklili i tekrar artt&r&r. Ayn& zamanda yanmay& ve kaynak h&z&n& da artt&r&r. Nikel ve bak&r ala#&mlar&n&n kayna &nda da % 25 ila % 75 oran&nda He ieren Ar / He kar&#&mlar& kullan&l&r. n tavlama yap&lamayan bak&r malzeme kayna &nda saf helyum kullan&lmal&d&r. Helyum kullan&lmadan nce, gaz maliyetinin argon'a k&yasla birka kat fazla oldu unun gznne al&nmas& tavsiye edilir.

2.5.4. MAG Kayna #nda Kullan#lan Koruyucu Gazlar 2.5.4.1. Geleneksel Yntemlerde

MAG kayna &nda koruyucu gaz olarak ya karbondioksit (CO2, MAGC-Yntemi) ya da TS EN 439'a gre bir kar&#&m gaz (MAGM-Yntemi) kullan&l&r. CO2'nin eldesi, k&smen karbondioksit bak&m&ndan zengin gaz yataklar&ndan (safl&k derecesi en yksek karbondioksit bu #ekilde elde edilir) ve karbondioksit'in bas&n alt&nda serbest halde bulundu u maden suyu kaynaklar &ndan yap &lmaktad&r. Fermantasyon karbondioksiti, fermantasyon i#lemi (Bira, melas'tan alkol, ni#asta'dan

46

aseton veya butanol eldesi) s&ras&nda elde edilir. Ancak safiyetsizliklerden ve kokulardan ar&nd&r&lmas& gerekir. Ve nihayet, ba#ta kok olmak zere yan&c& maddelerin yanmas& s&ras&nda ve sentez gazlar&n&n retimi s&ras&nda elde edilir. Elde edilen gaz o unlukla azot, hidrojen ve kkrt ierir. Bu nedenle karbondioksitin bunlardan ayr&lmas& ve safla#t&r&lmas& gerekir. Safl&k en az % 99,7 olmal&d&r ve azot ve hidrojen k&sm& % 0,15'l a#mamal&d&r. Gazda bulunan nemlilik, en iyi #ekilde i lenme noktas&n&n llmesiyle belirlenir (i lenme noktas&: iinde su buhar& bulunan bir gaz&n yo u#tu u s&cakl&k). Kaynakl& ba lant&n&n dayan&m&, akma s&n&r& ve sertli i, koruyucu gazda bulunan nemden etkilenmez. Ancak bzlme ve uzama de erleri azal&r. Kaynakta kullan&lan karbondioksitin i lenme noktas&, TS EN 439'a gre -35C veya daha d#k olmal&d&r. Nfuziyet ve s&ramalar (para zerinde ve torcun gaz memesi &k&# a z&nda binken s&v& haldeki malzeme damlac&klar&) olu#umu, kaynak makinesine ve koruyucu gaz&n bile#imine ba l&d&r. Saf CO2 alt&nda, di er koruyucu gazlara k&yasla daha yo un olmas& sonucu, diki# zerine yo unla#m&# ark ve bu nedenle de daha derin bir nfuziyet elde edilir. Sonuta diki#in grnm daha ktdr. Nfuziyet davran&#&n& biraz azaltacak ve ancak s&rama kay&plar&n& d#recek ve diki#in grnmn iyile#tirecek #ekilde, M1, M2 ve M3 koruyucu gazlar& kullan&lmaktad&r. zellikle s&raman&n azalt&ld& & diki#ler, argonca zengin koruyucu gazlarla ( > % 90 Ar) olu#turulmaktad&r. Artan CO2 oran&yla, s&rama kay&plar& artar. Saf CO2 alt&nda ok yksek ak&m ve gerilimde (uzun ark blgesi) tekrar azal&r. Argon-Oksijen kar&#&mlar& (M23, M33) daha kk bir ark gerilimi gerektirir ve Argon-CO2 kar&#&mlar&na gre daha d#k k&sa devre frekans&yla k&sa ark blgesinde bulunur. Argon-CO2 kar&#&mlar&nda ark gerilimi, artan CO2 ieri iyle artar ve gei# blgesi ile sprey ark blgesi aras&ndaki s&n&r, daha yksek ak&mlara telenir. K&sa ark blgesindeki k&sa devre frekans& da artar. ArgonOksijen kar&#&mlar&na gre s&rama artar; hata olu#umuna hassasiyet biraz byr ve ELC-eliklerinde (ELC:Extra Low Carbon: Son derece d#k karbon) istenmeyen bir karbon art&#& meydana gelir. Kar&#&m gazlara k&yasla saf CO2 alt&nda k&sa ark blgesinde en yksek k&sa devre frekans& olu#ur; k&sa devre sresi ve dolay&s&yla k&sa ark blgesinin kullan&labilir alan& klr.

2.5.4.2. T.I.M.E. Proses

Argon-CO2-O2 kar&#&mlar& (M22, M32), Argon-CO2 kar&#&mlar&na benzer #ekilde davran&r. ABD'de bunlar&n d&#&nda Helyum'lu kar&#&m gazlar (Ar-He-CO2-O2) da kullan&lmaktad&r. 1992 y&l&ndan itibaren geli#tirilen ve T.I.M.E. (Transferred lonized Molten Energy) ad& verilen bu gaz kar&#&m& Avrupa k&tas&nda yksek maliyeti nedeniyle pek yayg&n #ekilde kullan&lmamaktad&r. Yntemin bir di er ad&

47

da "Yksek Gl MAGM kayna &" d&r. Yksek gl MAGM kayna &nda tel ilerleme h&z& 15 m/dak'dan, ak&m de eri de 350 Amper'den ve tel ap& da 1,2 mm'den ba#lamaktad&r. Dolay&s&yla kullan&lan ak&m retecinin de yksek gl olmas& gerekmektedir. 4 bile#eni! kar&#&m gaz 1987 y&l&nda J.G.Church taraf&ndan geli#tirilmi# ve Kuzey Amerika pazar & na sunulmu#tur. Ba#l& ca zellikleri, kaynak metalinin oksidasyonunun d#kl , birle#me hatas&na kar#& yksek emniyet ve iyi bir diki# grnmdr. T.I.M.E. gaz& a#a &daki bile#ime sahiptir: Helyum : Karbondioksit : Oksijen : Argon : ve kalan& % 26,5 % 0,8 % 0,5

Yksek gl MAGM kayna &nda tel ilerleme h&z&n&n da ok yksek olmas&, telin yzeyinin optimum dzgnlkte olmas&n& ve problemsiz bir tel besleme i#lemini gerektirmektedir. Bu yntemde nfuziyet, geleneksel MAGM yntemine gre daha derin ve daha geni# olmakta ve daha emniyetli bir kaynakl& ba lant& elde edilmektedir. Koruyucu gaz&n daha d#k oksijen iermesi nedeniyle kaynak metalinin yzey gerilimi daha byk olmakta ve dolay&s & yla zor pozisyonlarda daha kolay kaynak yap&labilmektedir. T.I.M.E. prosesiyle yatay ik#e kayna &nda 7 mm'lik kal&nl&k ve tavan ik#e pozisyonunda 5 mm'lik kal&nl&k tek pasoda olu#turulabilmektedir. Tel besleme h&z&n&n ortalama 12 m/dak'dan 23 m/dak'ya &kmas&, isilik maliyetlerinin a#a &ya ekilmesini sa lam&#t&r. Dolay&s&yla gaz maliyeti bir miktar daha pahal& olmas&na ra men toplam maliyet geleneksel MAGM yntemine gre daha d#k olmaktad&r.

2.5.4.3. Di er Yntemlerde

Ar-He-CO2-H2 kar&#&m&nda H2'nin % 3 oran&nda bulunmas&, damla frekans&n& artt&rmakta ve k&sa ark blgesinde dzgn bir damla gei#ini mmkn hale getirmektedir. Koruyucu gaz tketimi, 10 ila 18 l/dak aras&nda de i#ir ve en yayg&n de er yakla#&k 16 l/dak'd&r. Tablo 2.38'de MIG/MAG kayna &nda e#itli metaller ve ala#&mlar& iin kullan&lan en yayg&n koruyucu gazlar verilmi#tir.

48

Tablo 2.38. MIG/MAG kayna$ nda kullan lan koruyucu gazlar

2.6. Tel - Koruyucu Gaz Bile#imi 2.6.1 Kaynak Metalinin Kimyasal Bile#imi

Kaynak metalinin kimyasal bile#imi, hibir zaman kullan&lan kaynak teli veya ubu u ile ayn& olmaz. Gazalt& ark kayna &nda, rne in gaz iindeki aktif bile#enlerin yol at& & oksidasyon nedeniyle ala#&m elemanlar&n&n yanmas& sz konusudur. 'nert gazlar&n kullan&m & s&ras&nda bile hafif miktarda yanma reaksiyonlar& gerekle#ir. Bunun nedeni, koruyucu gaz rtsnn, havan&n oksijeninin tamam &n&n ark atmosferine giri#ini tam olarak engelleyememesidir. *ekil 2.4, koruyucu gaz&n oksijen ieri ine ba l& olarak karbon, silisyum ve mangan'&n yanmas&n& gstermektedir.

49

ekil 2.4. Gazalt# ark kayna$#nda ala'#m elemanlar#n#n yanmas#

Ala#&m elemanlar&n&n kayb&, artan O2 ieri iyle artar. *ekil 2.4, ayr&ca yksek silisyum ieren tellerde, mangan'm yanmas&n&n, d#k silisyum ieren tellere gre daha d#k kald& &n& gstermektedir. Kaynak parametreleri de koruyucu gaz&n yanma davran&#& zerine etki eder; rne in d#k ak&m #iddeti ve yksek ark gerilimi halinde yanma daha fazla olmaktad&r. Oksitleyici bile#enler sadece koruyucu gazdaki oksijenden de il, karbondioksitin yksek s&cakl&klarda a#a &daki reaksiyona gre dissosiasyonu sonucu da olu#ur:

2CO 2 -> 2CO + O 2

Arktaki oksijen, daha nce de a& kland& & gibi, oksitleyici etkiyi artt &r&r. Ancak CO2'nin paralanmas&yla olu#an karbonmonoksit (CO) de kaynak metalinde a#a &daki forml uyar&nca etki eder.

Bu #ekilde yksek miktarda karbon yanmas& olu#urken, teldeki d#k C ieri i bile kaynak metalinin karbrizasyonuna yol aar. Bu durum, korozyon dayan&m&n& ok d#k karbon ieri ine borlu olan paslanmaz eliklerin MAGM kayna &nda daha da nemlidir. Tablo 2.39'da gsterildi i gibi, O2 ieren

50

kar&#&m gazlar&n kullan&m& halinde karbon yanmas& meydana gelirken, d#k CO2 ieri i bile karbon art&#&na yol amaktad&r. Bu nedenle korozyona dayan&kl& eliklerin kayna &nda d#k CO2 ierikli koruyucu gazlar (rne in % 2,5) kullan&lmal&d&r.

Tablo 2.39. Koruyucu gaz n bile'imi ve saf kaynak metalinin karbon ieri$i aras ndaki ili'ki

D#k ve yksek ala#&ml& eliklerde oksidasyon nedeniyle, Ni ve Mo kaynak s&ras& nda yanmazken Cr ve Nb kayb& hesaba kat&lmal&d&r. Bu nedenle kullan&lan kaynak teli, esas metale gre daha yksek ala#&ml& olmal&d&r. Kaynak metalinin kimyasal bile#imi, ekilen pasolarla esas metalin kar&#&m derecesine de ba l & d& r. Bu kar&#&m baz& yntemlerde ok daha belirgindir. Bu de er, d#k ak&m #iddetli k&sa arkla kaynakta % 20 iken ilave tel kullan&lmadan yap&lan plazma kayna &nda % 100'e &kar.

2.6.2. Mekanik-Teknolojik zellikler

Kaynak metalinin kimyasal bile#imi, &s& girdisi, kaynaktan sonraki so uma h&z& ve kaynak metalinin mekanik-teknolojik zellikleri gibi ba#ka faktrlerle birlikte belirlenir.

Yeni standartlar,

kaynak metalinin gsterimi iin kaynak metalinin mekanik-teknolojik

zellikleri zerine bilgileri de tespit etmektedir. rne in EN 440'a gre gsterim sistemi a#a &daki gibidir:

Tablo 2.40'a gre akma s#n#r#, dayan#m# ve i,areti G 46 Gsterimde TS EN 439'a gre Kayn ynte Tablo TS EN EN 440'a gre gre tel zelli i koruyucu i,areti 3 M G2 tel elektrod iin G2, kullan&lan koruyucu gaz iin M harfi

51

kullan&lm&#t&r. Gsterimde ekme dayan&m& ve entik darbe i#i iin kullan&lan tan&t&m rakamlar&, TS EN 439'a gre ancak birtel-gaz kombinasyonu iin kullan&lmaktad&r. Kaynak metalinin akma s&n&r &, ekme dayan&m & ve % uzamas& iin be# grup olu#turulmu#tur ( 35'den 50'ye kadar olan i#aret rakamlar&) (Tablo 2.40). Tablo 2.40. Akma s n r , ekme dayan m ve uzama iin i'aretler

'#aret rakam& 35 38 42 46 50 En d#k

2

akma

ekme dayan&m& N/mm 440 ... 570 470... 600 500 ... 640 530 ... 680 560 ... 720

2 1)

En d#k uzama 22 20 20 20 18

dayan&m& N/mm 355 380 420 460 500

Kaynak metalinin entik darbe i#i 47 J'lk en d#k entik darbe i#inin garanti edilebildi i s&cakl&k ile belirtilmektedir (Tablo 2.41). Tablo 2.41. Tokluk zellikleri iin i'aretler

'#aret harfi / rakam& X A 0 2 3 4 5 6 En d#k entik darbe i#i 47 J C talep yok + 20 0 -20 -30 -40 -50 -60

Seilen rnekte kaynak metalinin mekanik-teknolojik zellikleri iin #unlar belirtilmektedir:

En d#k akma s&n&r& ekme dayan&m& En d#k % uzama 47 J'n garanti edilebildi i en d#k s&cakl&k

460 N/mm2 530 ... 680 N/mm2 20

-30C

Mekanik-teknolojik zellikler, saf kaynak metalinde llmektedir. Kaynak metalinin mekanik kalite de erlerini gsteren rakamlar, esas metalin zelliklerine gre uygun bir tel / koruyucu gaz bile#imi bulabilmesini sa lamak iin tketiciye verilir.

52

3. BLM

GAZALTI TUNGSTEN ARK (TIG) KAYNA'I

3.1. Giri,

TIG kayna &, esas olarak bir ark kayna & #eklidir. zellikle alminyum, magnezyum, titanyum gibi hafif metallerin kayna &na uygundur. 1940 - 1960 dneminde geli#tirilen bu yntem, gnmzde nemli bir kaynak yntemi olarak geerli hale gelmi#tir. TIG kaynak yntemi iin elektrik ak&m&, su ve gaz'&n her an sa lanmas& ve kontrol edilmesi gerekti inden, bu yntemde kullan&lan ekipman, ark kayna &nda kullan&lanlara gre daha karma#&k ve pahal&d&r. Yntem yayg &n olarak TIG ad&yla an&l&r. TIG kayna &, elektrik ark kaynak ynteminin daha ileri bir a#amas&d&r. Bu prosesin tam ad&nda Tungsten kelimesi, arka elektrik ak&m&n& iletmeyi sa layan, erimeyen elektrodu, Inert kelimesi, di er elementlerle kimyasal olarak birle#meyen bir gaz& ve Gaz kelimesi de, erimi# banyo ve ark& rten, kaynak blgesini evreleyen havay& uzak tutan malzemeyi simgeler. Bu kaynak yntemi, Heliarc veya Argonarc olarak da an&lmaktad&r. TIG yntemiyle, genellikle di er kaynak yntemleriyle olu#turulan kaynaklara gre daha stn zellikte diki#ler elde edilir. TIG kayna &nda ark, tungsten elektrod ile para aras&nda serbeste yanar. Koruyucu gaz, argon, helyum veya bunlar&n kar&#&m&ndan olu#ur. *ekil 3.1, TIG kayna &n&n prensip #emas&n& gstermektedir. Enerji retecinin bir kutbu tungsten elektroda di eri paraya ba l&d&r. Ark, sadece bir elektrik iletkeni ye ark ta#&y&c&s& olan tungsten elektrod (srekli elektrod) ile para aras&nda yanar. 'lave malzeme, kural olarak ak&m yklenmemi#tir; kaynak blgesine yandan veya nden, ya elle sevkedilen ubuk veya ayr& bir sevk aparat&ndan sevkedilen tel formundad&r. Tungsten elektrod ile erimi# banyo ve ilave metalin erimi# haldeki ucu, atmosferden, elektrodun bulundu u bir koruyucu gaz memesinden elektrodla e#eksenli olarak beslenen bir inert koruyucu gaz ile korunur.

53

!ekil 3.1. TIG kayna$ n n prensip 'emas TIG kayna &nda en yayg&n koruyucu gaz olarak Argon kullan&l&r. Elektrodun tatminkar #ekilde korunabilmesi iin koruyucu gaz&n safl&k derecesi en az % 99,95 olmal&d&r. Kural olarak 200 bar bas&n alt&ndaki 10 Nm3 'lk elik tplerde sat&l&r. Hafif metallerde geni# ve derin nfuziyet nedeniyle son y&llarda Argon/Helyum kar&#&mlar&n&n kullan&lmas&na do ru bir e ilim mevcuttur. *ekil 3.2'de su so utmal& bir TIG kaynak ekipman&n temel elemanlar & gsterilmi#tir.

!ekil 3.2. Su so$utmal bir TIG kaynak ekipman n temel elemanlar

A#a &da TIG kayna & ile elektrik ark ve oksi-asetilen kayna & aras&ndaki farkl&l&klar verilmi#tir: Bir dekapan (rtl elektrodlar&n rts, tozalt& kayna &ndaki tz vs.)gerektirmez; bitmi# kaynaklardan korozif art&klar&n temizlenmesine gerek duyulmaz.

54

Kimyasal bile#im bak&m &ndan kaynak metalinin bile#imi, kaynak edilen esas metal ile hemen hemen ayn&d&r. Di er yntemlerle olu#turulan kaynaklara gre genellikle daha yksek dayan &ml &, korozyona kar #& daha direnli ve daha snektir. Inert gaz, di er maddelerle birle#mez ve kaynak metalinin bu tip maddelerle kirlenmesine msaade etmez. Kaynak tm pozisyonlarda kolayl&kla yap&labilir. Kaynak i#lemi kolayl&kla gzlenebilir. Gr# engelleyen herhangi bir duman veya sis olu#maz ve kaynak banyosu temizdir. Kayna a biti#ik esas metaldeki distorsiyon miktar & minimumdur. Is&, kk bir alanda yo unla#&r ve dolay& s & yla Is & n& n Tesiri Alt & ndaki Blge daha kk boyuttad&r. Is&n&n Tesiri Alt&ndaki Blge (ITAB): Esas metalin, erimi# kaynak metalinin &s&s&ndan etkilenerek iyap&s& ve zellikleri de i#mi# blge) Metal temizleme problerine yol aan s&rama olay& yoktur. Ark s&ras&nda herhangi bir metal ta#&nmad& &ndan bu problemden ka&n&lmaktad&r.

3.2. Elle TIG Kayna #nda Kullan#lan Ekipman

TIG kayna & iin gerekli ekipman ve malzeme, iinden gaz geen ve koruyucu gaz& ark evresine ynlendiren bir meme ile erimeyen bir tungsten elektrod ieren bir elektrod tutucusu veya tor; bir koruyucu gaz tp, bir bas&n d#rme manometresi (bas&n reglatr) ve ak&# ler (debimetre); bir elektrik ak&m & reteci ve baz& makinelerde da bir so utma suyu devresinden olu#ur.

3.2.1. TIG Torcu

Bir TIG torcu, zel olarak tasarlanm &# bir elektrod tutucusudur. Tor, e#itli boyutlarda tungsten elektrodlar& kolayl&kla kullanabilecek tarzda imal edilmi# olup koruyucu gaz &n ak &#& n& ynlendirecek, de i#tirilebilen bir gaz memesi ile donat&lm &#t&r. Torlar&n baz&lar& hava so utmal&d&r ancak su so utmal& torlar daha yayg&n #ekilde kullan&lmaktad&r.

3.2.1.1. Tungsten Elektrodlar

TIG kayna & veya plazma kayna & iin kullan&lan srekli elektrodlar, TS EN 26848 'de standartla#t&r&lm &#t&r. Bu elektrodlar, genellikle silindirik ubuklar olup, tungsten metalinin yksek erime s&cakl& & (3390C) nedeniyle dkm yntemiyle de il sinterlenerek ve ba lay&c& ile birle#tirilerek imal edilir. Standartla#t&r &lm &# aplar 0,5; 1,0; 1,6; (2,0); 2,4; (3,0), 3,2; 4,0; (5-0); (6,0); 6,4; 8,0 mm dir. E riliklerden mmkn oldu unca ka &n &lmal&d&r. Yuvarlak enkesitli elektrodlar & n haricinde, dikdrtgen enkesitli elektrodlar da mevcuttur. Bu elektrodlar zel elektrod olarak standartla#t&r&lm&#t&r. Bu elektrodlar&n standart boylar& 50; 75; 150 ve 175 mm'dir.

55

D$KKAT:

e#itli tungsten elektrod trlerini inceleyiniz (saf tungsten elektrodlar, toryum oksitli tungsten elektrodlar, zirkonyum oksitli tungsten elektrodlar) ve kaynak i#lemini/, iin do ru e#idi seiniz. NK: Tungsten elektrod malzemesine toryum oksit ilavesi, tutu#ma emniyetini artt&r&r ve yklenebilirli i iyile#tirir (zellikle do ru ak&mla kaynakta sivri ulu elektrodun ark s&ras&nda yksek &s&l dayan&ma sahip olmas& gerekti inden). Ancak alminyumun yksek ak&m #iddetiyle alternatif ak&mla kayna &nda dzgn bir kresel elektrod ucu istenir. Tam mekanize kaynakta ve nkleer reaktr yap&m&nda zellikle tabloda verilen trler kullan&lmal&d&r. Yanl&# elektrod seimi halinde tutu#ma zorluklan ve uygun olmayan dayanma sreleri veya sakin olmayan ark olu#ur. Nkleer reaktr yap&m&nda kaynak diki#inde istenmeyen toryum oksit kal&nt&lar& olu#ur. GSTER$M:

56

3.2.1.2. Su So utmal# TIG Kaynak Torcu

*ekil 3.3'te, ok amal& bir TIG torcunun ba lant&lar& gsterilmi#tir. Byle bir tor, bir tutamak, bir elektrod tutucusu, koruyucu gaz& ark'a ileten bir ortam, elektrik ak&m &n& ark'a ileten bir iletken ve so utma suyunu tor kafas&na ileten bir hortumdan olu#ur.

!ekil 3.3. Bir kaynak torcunun ba$lant lar *ekil 3.4'te ise su so utmal& bir TIG torcunun kesiti ve elemanlar& gsterilmi#tir.

57

Su so utmal& torta su, tor kafas&n&, kontak borusunu ve elektrodu so utur. Ayr&ca di er yntemlere gre daha hafif olan kaynak ak&m kablosunu da so utur (*ekil 3.5). E er kaynak ak&m kablosu, srekli bir so utma suyu ak&#& ile so utulmazsa, ak&m ta#&yorken &s&n&r ve hatta yanabilir

!ekil 3.5. Tor iinde so$utma suyunun ak ' *ekil 3.6, koruyucu gaz tpnn &k&#&na tak&l& olan bas&n reglatrnden geen koruyucu gaz&n bir hortumdan sonra tor kafas&na ve kontak borusuna gelene kadar izledi i yolu gstermektedir. Gaz daha sonra, kendisini tungsten elektrodun evresinden seramik memeye ve oradan da al&#ma blgesine ileten kontak borusu tutucusu evresindeki bir seri delikten akar. Bu memenin ap& ve boyu, kullan&lan elektrodun boyutlar&na, ak&m tipine, kaynak edilen malzemeye ve kullan&lan koruyucu gaz trne ba l& olarak de i#ir.

!ekil 3.6. Tor iinde koruyucu gaz n ak '

58

Elektrik ak&m&, su so utmal& kaynak kablosu iinden tor kafas&na, kontak borusu tutucusuna, kontak borusuna ve nihayet tungsten elektroda ula#&r (*ekil 3.7). Elektrod ucunda ark olu#turulur, paraya geer ve para zerindeki kutuplama aparat& zerinden kaynak makinas&na dner.

!ekil 3.7. Tor iinde elektrik ak m n n ak ' . Elektri in tortan paraya ak&#& #eklindeki tan&mlama, elektrodun negatif veya do ru kutuplanmas& halinde (Do ru Ak&m Elektrod Negatif = DAEN) geerlidir. E er ters kutuplama kullan&l&rsa (Do ru Ak&m Elektrod Pozitif = DAEP) elektrod bunun tersi ynde akar.

3.2.1.3. Gaz Merce i

*ekil 3.8'de gsterilen gaz merce i, koruyucu gaz&n kararl&l& &n& artt&r&r. Gaz merce i ile donat&lan bir tor, koruyucu gaz& daha uzak mesafelere kadar sa&lmadan iletebilir.

!ekil 3.8. Bir TIG torcu iinde gaz merce$inin konumu.

59

D$KKAT:

Mmknse- gaz memesinden argonun girdaps&z &k&#&n& sa layan ve gaz ak&#&n& byk miktarda kararl& hale getiren bir "gaz merce i" veya benzeri dzenekleri kullan&n&z.

NK:

TIG torcunda bir gaz merce i ile argon'un gaz memesinden girdaps&z ak&#& sa lan&r. Bu ak&# byk bir mesafe boyunca kararl& kal& r. Ayr&ca tungsten elektrodun gaz memesi d&#& na daha uzun &kar&lmas& da mmkn hale gelir. F3ylelikle kaynak&n&n emniyetle al&#abilmesi iyile#tirilir ve zor ula#&labilen yerlerde daha yksek emniyetle al&#&labilinir.

D$KKAT ED$LMEZSE:

Gzenek olu#ur.

GSTER$M:

3.2.2. TIG Kayna #nda Kullan#lan Kaynak Makineleri

TIG kayna &nda d#en statik karakteristikli kaynak makinalar& (ak&m reteleri) kullan&l&r. Bu nedenle prensip bak&m&ndan, elektrik ark kayna &nda kullan&lan makinelar TIG kayna &nda da kullan&labilir. TIG kayna &nda, elektrik ark kayna &na k&yasla devrede kalma sresindeki kesiklikler ok daha az say&da oldu undan, uygun kuvvette ak&m retelerinin seimi ok nemlidir. TIG kayna & hem alternatif hem de do ru ak&mla yap&labildi inden, ya kaynak transformatrleri ya da redresrleri kullan&l&r. Hem do ru hem de alternatif ak&m veren bile,ik makinalar da mevcuttur. Gnmzde TIG kayna &nda, ok d#k ak&mlarla al&#&labildi inden, ak&m retelerinin hassas #ekilde ayarlanabilmesi (ince ayar) gerekir.

60

*ekil 3.9'da modern bir TIG kaynak makinas& grlmektedir.

!ekil 3.9. Modem bir TIG kaynak makinas .

D#ey karakteristikli kaynak makinalar&nda ak&m #iddeti, makina zerinde ba#ka bir karakteristik e risi seilerek ayarlan&r. Bu #ekilde ayn& ark boyunda ark gerilimi de bir miktar ykselmi# olur; ancak kaynak& bunu, elektrod ile para aras&ndaki mesafeyi de i#tirerek daha iyi etkileyebilir. *ekil 3.10, d#en tip bir statik karakteristi e sahip kaynak makinas&nda ayar blgelerini ve al&#ma noktalar&n& gstermektedir.

!ekil 3.10. D'en tip karakteristi$e sahip bir kaynak makinas nda ayar blgeleri ve al 'ma noktas

al&#ma noktas&, ayarlanan makina karakteristik e risi ile ark&n karakteristik e risinin kesi#me noktas&d&r. Bir kaynak makinan&n ayar blgesi makinan&n ayarlanabilen en d#k ve en yksek ayar

61

e rileriyle ark&n karakteristik e risinin kesi#im noktas&nda elde edilir. Modern transistorlu kaynak makinalar&nda her bir uygulama iin kademesiz ayarlama ve kaynak datalar&n&n nprogramlanmas& da mmkndr. Ayr&ca ak&m impulslu olarak da ayarlanabilmektedir. *ekil 3.11'de bir TIG kaynak transformatrnn temel elemanlar & ve bu elemanlar&n fonksiyonlar& gsterilmektedir.

I. II.

retir.

Transformatr (tek ve fazl & ): * ebekenin ak& m & n& kaynak ak& m & na evirir: yani # ebekenin gerilimini Bo#ta al&#ma /

Kaynak gerilimine d#rr ve #ebekenin ak&m #iddetini kaynak ak&m #iddetine ykseltir. Yksek gerilim impuls reteci: Kaynak s& ras& nda ark& n temass& z tutu#turulmas& iin gereklidir ve yksek frekansl& impulslar&

III. IV. V. VI.

Koruyucu reglatr ve kondansatr Transformatrn, sar&mlar& na zarar verebilecek yksek gerilim impulslar& ndan

korunmas&n& sa lar. Filtre kondansatr: Kaynak s& ras& nda olu#abilecek farkl& ak&m yar& dalgalar& n& e#itler (do rultma etkisi) Koruyucu gaz magnet ventili: Koruyucu gaz ak&#& n& elektromanyetik olarak aar ve kapat& r. Kontrol birimi: Kaynak ak& m & n& aar ve kapat & r; kaynak ak & m #iddetini ayarlar; koruyucu gaz& n ayarlanabilen n ve art

ak&# sreleri sa layan magnet ventili kontrol eder; filtre kondansatr ayarlar; di er kontrol fonksiyonlar& n& sa lar.

!ekil 3.11. Bir TIG kaynak transformatr-temel elemanlar ve fonksiyonlar (alternatif ak mla kaynak)

62

3.2.2.1. Kontrol niteleri