Professional Documents

Culture Documents

Modern Kay Nak 2008

Uploaded by

kıvanç_bayramCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Modern Kay Nak 2008

Uploaded by

kıvanç_bayramCopyright:

Available Formats

KARABK NVERSTES TEKNK ETM FAKLTES METAL ETM BLM

MET 342 MODERN KAYNAK TEKNOLOJS DERS NOTLARI

retim Eleman: Do. Dr. Nizamettin KAHRAMAN

Eyll 2007

KARABK

1. GR Kaynak teknii, pek ok bilimsel ve teknik disiplinleri ierisine alan orijinal bir dnce zerine kurulmutur. Gelimesi, uygulayclarn edindikleri yeni bilgileri, karlatklar yeni problemlere uygulamalar sonucu olumutur. Geen yllar srecinde, kaynak tekniinin nasl deitiini gsteren en iyi belirtilerden biri, metal endstrisinin kaynak yntemlerine kar tutumu olmutur. nceleri metaller nasl kaynak edilir veya edilmez diye snflandrlrken, bugn metallerin kaynak kabiliyeti zerinde durulmaktadr. Gnmzde metal ve alamlar piyasaya karlmadan nce, kaynak edilebilme kabiliyetleri gelitirilmektedir. Gnmzdeki kostrksiyonlar i verimi ve gvenliini arttrmaya, boyutlar ve arl kltmeye, ayn zamanda malzeme ve retim masraflarn azaltmaya yneliktir. Buna paralel olarak birletirme teknolojisi de gelimesine ramen srekli bir ekilde yeni problemlerle kar karya kalmaktadr. Gelien gnmz endstrisinde ihtiya duyulan malzeme zelliklerinin ok eitli olmas da farkl zelliklere sahip bu metalsel malzemelerin en uygun biimde nasl birletirilebilecei sorusunu ortaya karmaktadr. Bu soruya, gelimekte olan kaynak teknolojisi en iyi cevab verebilmektedir. Gnmzde kathal kaynak teknikleri farkl metalsel malzemelerin birletirilmesinde baar ile kullanlabilmektedir. Bugn ok sayda birletirme teknii vardr ve gnmzdeki sorun birletirmenin nasl yaplaca deil, en iyi birletirme ynteminin nasl seileceidir. Bronz a insan birletirme yntemi olarak sadece kama kullanma veya deri eritle balama arasnda seim yapmak zorunda iken, gnmzde bir tasarm mhendisi, ayn derecede uygun drt veya be deiik birletirme tekniinin olduu durumlarla kolaylkla karlalabilir. Her yntemin kendine has zellikleri vardr ve en uygun seim iin birok hususun deerlendirilmesi gerekir. Mukavemet, retim kolayl, maliyet, mr, korozyon dayanm ve grn gibi faktrlerin greceli nemi byk lde gz nne alnan uygulamaya baldr. Birletirme teknolojisinin tarihesi, gerekte bir grup insan ktlesinin tarihidir. Bunlarn byk bir ksm ufak tamircilik yapan, bir ksm da hayal kuranlardr desek daha uygun olur. Btn bunlarn hepsi de kendilerine gre bir katkda bulunmulardr. Bu insanlar, sk sk kazanl olmayan aratrmalarla, arkadalarnn alaylarna bile maruz kalmlardr. Fakat btn bunlara ramen neye inanmlar ise, onun iin savaan bu insanlar, ufak katklar ile dnyamza iyi bir metal birletirme usuln armaan etmilerdir. Bunlarn balcalar ise, lehimleme veyahut da demirci kayna ile yaplan birletirmelerdir. Gnmzde demirci kayna, pratikte her ne kadar unutulmu ise de, orijinal bir metal birletirme ilemi olarak nazari itibara alnabilir. Birinci Dnya Savandan sonra kaynak teknolojisi ilerlemelerini salamlatrm ve tamir yntemi olarak kullanlmasnn yannda, retim arac haline de gelmitir. Kaynak endstrisinde nceleri az, sonralar da daha ok bir talep grnmeye baland 1941 ila 1942 yllar arasnda kaynak endstrisi % 350 nispetinde fazla bir kapasiteye eriti. Bu ise, gelecein ancak bir ksm idi. Trkiyede kaynan gelimesi 1950li yllarn ortasndan itibaren olmutur. stanbul Teknik niversitesi eitim planna kayna 1951de almtr. Makine Malzeme ve mal Usulleri Enstits, endstriye ilk kaynak kurslarn 1955 ylnda amtr. Ayrca, Ankarada nceleri Yksek Teknik retmen Okulunda daha sonralar Teknik Eitim Fakltesi bnyesinde kaynak eitimi ile ilgili eitli dersler verilmi ve 2000 ylnda kaynak alanndaki gelimeleri duyurmak ve iletiimi salamak zere Gazi niversitesi Teknik Eitim Fakltesinde Kaynak Teknolojisi Dernei kurulmutur. Endstride kullanlan imalat yntemleri arasnda kaynak, en ok kullanlan birletirme tekniklerinden birisidir. Teknolojinin ilerlemesiyle yeni kaynak yntemleri gelitirilmi ve klasik

kaynak yntemleri ilerletilmitir. Yaplan aratrmalar sonucu elde edilen malzeme gruplarn ileme ve birletirmeye ynelik almalarda buna paralel olarak gelimi ve bu dorultuda metallerin zelliklerini kaybetmeden birbirleriyle birletirme gereksinimi ortaya kmtr. Bilindii gibi, gnmzde metal ve metal olmayan birok malzemenin birletirilmesinde deiik kaynak yntemleri uygulanmaktadr. Ayrca, kaynak teknolojisi konusundaki gelimeler elektronik ve bilgisayar alanndaki gelimelerle daha da hzlanmtr. Bu gnk teknikte kaynak yntemlerinin yaygn uygulanabilmesi, mikro birletirmelerden, yksek nfuziyet derinlii isteklerine kadar ihtiyalar giderebilmesi nedenine dayand gibi, balangta ortaya kan problemlerin byk apta zmlenmi olmasna da borlu bulunmaktadr. Modern Kaynak Yntemleri olarak da tanmlanan bu yeni uygulamalar bir yandan birletirilmelerde n grlen koullara bal olarak seilip kullanlmakta, dier yandan yeni isteklere gre gelimelerini srdrmektedirler. Ancak, bu derece hayati neme sahip kaynak ilemleri iin kaynak yntemi seimi teknik beceri ve bilgisi yeterli olmayan vasfsz kiilerce yaplmakta ve sonuta telafisi olmayan kazalar meydana gelmektedir. Hazrlanan bu notlarda, konstrksiyona uygun kaynak ynteminin seimi ve bu kaynaklarn tantlmas amalanmtr.

2. TIG KAYNAK YNTEM TIG kayna; kaynak iin gerekli s enerjisi bir tungsten elektrod ve i paras arasnda oluturulan ark tarafndan salanan ve kaynak blgesi de elektrodu evreleyen bir nozuldan gnderilen asal gaz tarafndan korunan kaynak yntemidir (ekil 2.1). Koruyucu bir asal gaz atmosferi altnda kaynak yntemi uygulamas ilk defa kinci Dnya savanda uaklarda kullanlan baz magnezyum alaml paralarn birletirilmesiyle balamtr. ok ksa bir sre iinde bu yntemin eitli sahalarda kullanlabilmesi ve dier yntemlerle kaynatlmas zor metal ve alamlarn kayna iin uygunluu anlalm ve bugn en ok aranlan yntemlerden birisi haline gelmitir.

Nozul Koruma gaz Dolgu metali

Ark

Kaynak yn

Esas metal Kaynak metali Kaynak havuzu

ekil 2.1. TIG kaynann prensibi. Bu yntemde kaynak edilen para ile erimeyen elektrod (Tungusten ve / veya alamlar) arasnda oluturulan bir elektrik ark kaynak iin gerekli scakl salar. Atmosferin kaynak blgesine olan olumsuz etkilerine mani olabilmek iin banyo ve elektrod kaynak esnasnda bir asal gaz akm ile rtlr. lave TIG kaynanda balangta helyum daha sonralar ise argon gaz kullanlmaya balamtr. Hafif metal ve alamlarnn kaynanda kullanlan argon gaznn ok saf olmas gerekir. Aksi taktirde gaz ierisinde bulunabilecek su buhar, oksijen ve azot gibi safiyetsizlikler kaynan kalitesini drr. TIG kayna paslanmaz elik, alminyum, magnezyum, bakr ve dier demir d metaller gibi kaynak ilemi zor olan metallerin birletirilmesinde yaygn olarak kullanlmaktadr. Tel kullanld hallerde, tel kaynak blgesine ayn oksi asetilen kaynanda olduu gibi verilir. ekil 2.2de TIG kayna ile elde edilmi bir kaynak dikii grlmektedir.

ekil 2.2 Kaynak dikii fotoraf

TIG Kaynak Donanm Bir TIG kaynak donanm u ksmlardan oluur: Kaynak hamlac diye de adlandrlan bir kaynak torcu. Kaynak akm ve kumanda alter kablosunu, gaz hortumunu ve gerektiinde soutma suyu giri ve k hortumlarn bir arada tutan metal spiral takviyeli, tor balant paketi. Kaynak akmnn, gaz aknn ve gerektiinde soutma suyunun devreye giri ve kn, arkn tutumasn ve alternatif akm ile alma halinde arkn srekliliini salayan devreleri de bnyesinde toplayan kumanda dolab. Kaynak akm reteci. zerinde basn drme ventili ve gaz debisi lme tertibat bulunan koruyucu gaz tp. TIG Kaynak Torcu TIG kaynak ynteminde tor, i paras ile ucundaki tungsten elektrot arasnda kaynak iin gerekli olan elektrik arkn oluturabilmek iin, akm kablosundan ald akm elektroda iletmek, koruyucu gaz kaynak banyosunun zerini rtecek biimde sevk etmek grevlerini yerine getirmek iin gelitirilmi bir elemandr.

(a)

Kaynak yn Elektrikli dme Gaz geii Dolgu metali Tungsten elektrod Koruma gaz Ark Katlam kaynak metali

(b)

Soutma su girii Dolgu metali paras Ayak pedal (semeli) Tor Atk su

Koruyucu gaz tp

AC veya DC Akm reteci

Ergimi kaynak metali

ekil 2.3.(a) TIG kaynak torcu ematik, (b) TIG kaynak donanm Bir TIG torcunun ekirdek ksmn erimeyen tungsten elektrodun tutucusu oluturur. Bu para genel olarak zerinde boylamasna yarklar bulunan ve bir taraf konik bir kovandr ve elektrod yks ad ile de anlr. Her byklk ve trdeki torlar iin kullanlan eitli boyutlardaki tungsten elektrodlarn boyutlarna uygun farkl i delik aplarnda, d boyutlar ayn olan elektrod tutucular retilmitir, dier bir anlatmla her aptaki elektrod iin ayr bir elektrot tutucusu vardr. Elektrot tutucusu, elektrot tutucusu kovan diye adlandrlan bir parann iine girer ve bu para da zel bir somun ile tor gvdesine tespit edilir. Tor gvdesinin u ksmna taklan koruyucu gaz nozulu eitli aplarda retilir, ayn torca gaz gereksinimine ve kaynak ilemine gre eitli byklklerde gaz nozulu taklabilir. Genel olarak koruyucu gaz debisi arttka, gaz nozulu ap da byr. Uygulama yerine ve kullanlan akm iddetine gre eitli tip torlar gelitirilmitir; su ve hava ile soutulan tipleri mevcuttur, genellikle 100 A kadar olanlar hava, daha yksek akm iddetine alanlar ise su ile soutulurlar.

TIG Kayna Akm reteleri Gnmzde TIG kaynak ynteminde akm reteci olarak transformatr ve redressr trleri jeneratr ve alternatrlere nazaran ok daha yaygn bir kullanma alanna sahiptir. Redresrler, akm kaynak gerilimine ayarlayan bir transformatr ve bu akm dorultan bir redresrden olumulardr, bu neden ile hem doru akm hem de alternatif akm reten bu tr reteler ile her tr metal ve alamn kaynan yapmak mmkn olabilmektedir. Cihaz zerindeki bir alter yardm ile kaynak akm ister transformatr kndan, istenir ise de redresr kndan alnabilir; redresr kndan akm ekme halinde, bir baka alter yardm ile dz kutuplama (tor negatif kutupta) veya ters kutuplama (tor pozitif kutupta) balantlarndan bir tanesi seilebilir; bu seimi kaynak kaynak yapaca metal ve alamn trne gre belirler. Gnmzde gelimi TIG kaynak redresrleri bir de darbeli akm retecek biimde dizayn edilmilerdir. Darbeli akm doru akmn iddetinin iki snr deer arsnda ngrlen frekansta deimesidir. Bu ekilde akmn st snr deerinin nfuziyeti ele edilebilmekte ve ayn zamanda ortalama akm iddetinin s girdisi paraya uygulanmaktadr bu bakmdan daha ok D.A.E.N. ile almada tercih edilen darbeli akm pozisyon kaynaklarnda ok iyi sonular vermektedir. Kural olarak TIG kaynak usulnde alminyum, magnezyum gibi alamlarn kaynanda alternatif akm (AC), bakrn kaynanda ise sadece doru akm (DC) kullanlr, dier malzemelerin kaynanda akm cinsinin hissedilir bir tesiri olmamakla birlikte genelde DC akm kullanlr. Negatif kutup souk kutuptur ve bu nedenle kaynak srasnda tunsten elektrodun akm yklenebilirlii ve dayankl pozitif kutuplamasna gre negatif kutuplanmas halinde ok daha yksektir. Alternatif akmda kullanm halinde tungsten elektrodun akm yklenebilirlii, doru akmda negatif kutuplamadaki deerine eriemez ancak pozitif kutuplamaya gre birka kat daha yksektir. Yksek scaklkta ergiyen oksit tabakas ieren malzemelerde kat oksit tabakas, kaynak banyosunun akmasn ve damlalarn zerine dt paso ile birlemesini engeller. Yaklak 2050 oClik ergime scaklyla alminyumoksit, ergitme kaynanda ok zor paralanan oksitlerden biridir. TIG kaynanda bu oksit tabakasnn uzaklatrlmas arktaki yk tayclarla salanr. Yk tayclar, elektronlardan ve elektronlarn ayrlmasyla oluan pozitif ykl gaz iyonlarndan oluur. Elektronlar byk bir hzla hareket eder ancak, ktlelerinin kkl nedeniyle kinetik enerjileri azdr. Bu nedenle sadece iyonlar, esas malzeme yzeyine arptklarnda oksit tabakasn paralamak iin yeterli enerjiye sahiptir.

DA elektrod negatif

El ek

DA elektrod pozitif

AA (dengeli)

El

El

ek

ek

yo

yo

tro

tro

tro

yo

n

Kaynak havuzu

Derin ve dar nfuziyet Yzeydeki oksit temizlenmez

S ve geni nfuziyet Yzeydeki oksit temizlenir

Orta nfuziyet Yzeydeki oksit temizlenir

ekil 2. 4. TIG kaynanda arkta yk tayclarn farkl hareketi

ekil 2.4de arktaki yk tayclarn hareketleri ematik olarak verilmitir. Elektronlar katottan anoda doru yer deitirir ve burada arpma sonucu s retilir. yonlar ise ters ynde hareket eder. Ancak iyonlarn kinetik enerjisi, sadece elektrod anod ve para da katod olduunda kaynak banyosunun yzeyi zerine uygulanabilir. Fakat bu ekilde temizleme etkisi nemli oranda dk olur. nk pozitif kutuplanm elektrodun kuvvetli bir ekilde snmas, akm iddetini zayflatr. Alternatif akm kullanlmas ile bu durumun iyi bir ortalamas elde edilebilir. TIG Kaynak Ynteminde Kullanlan Kaynak Makineleri Tm ark kaynak yntemlerinde, kaliteli bir kaynak dikii eldesi ancak kararl bir ark ile gerekleebildiinden, kaynak makinesinin seimine zen gstermek gereklidir, TIG kaynak ynteminde, arkn kararll, kutuplama ve akm tr dier ark kaynak yntemlerinden daha etkin bir biimde kaynak dikiinin kalitesini etkilediinden bu konuda daha byk zen gstermek gereklidir. TIG kaynak ynteminde, kaynatlan malzemenin trne gre hem alternatif akm hem de doru akm kullanldndan, modern kaynak makineleri her iki tr akm da gerektiinde salayabilecek trde tasarlanmlardr. TIG kaynanda kullanlan redresrler, akm kaynak gerilimine ayarlayan bir transformatr ve bu akm dorultan bir dorultmatan olumulardr. Son yllarda inverterler TIG kaynak ynteminde yaygn bir uygulama alan bulmutur; bu akm reteleri daha hafif oluklar gibi daha stabil bir ark oluturduklarndan pek ok kullanc tarafndan tercih edilmektedirler. TIG Kaynanda Yardmc Elektrik Donanmlar: 1-Yksek Frekans niteleri: Yksek frekans cihazlarnn TIG kaynak usulnde u faydalar vardr: a) Alternatif akmda, bilhassa pozitif yarm saykllarn balangcnda, sfr peryodlarnda arkn atelenmesine yardm eder ve bu suretle yksek bota alma gerilimi ihtiyacn ortadan kaldrr. b) Tungsten elektrod ile para arasnda fiziksel temasa lzum kalmadan arkn atelenmesini salar. 2) Kaynak Kontaktrleri: Kontaktrler kaynak yaplmad anlarda torda bota alma gerilimi bulunmasn nleyerek operatr kaynak akmna kar tedric ederler. 3) Otomatik Argon Ekomsr: Bu cihazlar bir otomatik zaman rlesi gibidir; Kzl derecede tavl tungsten elektrodun havada oksitlenmesini nlemek iin kaynaktan sonra asal gaz gnderme sresin hassas olarak ayarlamaya yararlar. TIG Kaynak Elektrodlar TIG kaynak yntemi ile dier elektrik ark kayna yntemleri arasndaki en nemli fark, ek kaynak metalinin elektrod tarafndan salanmamas ve elektrodun sadece ark oluturma grevini stlenmi olmasdr; bu bakmdan burada, erime scakl 3500C civarnda olan Tungsten, elektrod malzemesi olarak seilmitir. Yksek erime scaklnn yan sra tungsten ok kuvvetli bir elektron yaycdr ve yaynan elektronlar ark stunu iinde kuvvetli bir elektron akm oluturur ve ark stunundaki atomlar iyonize ederek, arkn kararlln salar. Gnmz endstrisinde ticari saflktaki tungsten (% 99.5 W) ile toryum, zirkonyum ve lantanyum ile alamlandrlm elektrodlar kullanlmaktadr. Uygulamada karlalan TIG kaynak

elektrodlarn, saf tungsten elektrodlar, alaml elektrodlar ve izgili elektrodlar olmak zere grup altnda toplamak mmkndr. TIG kaynak elektrodlar, AWS A5.12 ile DIN 32528'de bileimlerine gre snflandrlm ve bunlar birbirlerinden kolaylkla ayrt edebilmek iin de renk kodlar kullanlmtr. izelge 2.1. Tungsten elektrodlarn kimyasal bileimleri ve renk kodlar (DIN 32528)

areti Malzeme No. W WT 10 WT 20 WT 30 WT 40 WZ 4 WZ 8 WL 10 2.6005 2.6022 2.6026 2.6030 2.6036 2.6050 2.6062 2.6010 Oksit erii 0.901.20 ThO2 1.802.20 ThO2 2.803.20 ThO2 3.804.20 ThO2 0.300.50 ZrO2 0.700.90 ZrO2 0.901.20 LaO2 Katklar % <0.20 <0.20 <0.20 <0.20 <0.20 <0.20 <0.20 <0.20 Renk Kodu Yeil Sar Krmz Leylak Portakal Kahverengi Beyaz Siyah

DIN 32528 de TIG kaynak elektrodlarnn aplar 0.5, 1.0, 1.6, (2.0), 2.4, (3.0), 3.2, 4.0, (5.0), (6.0), 6.4 ve 8.0 mm boylar ise 50, 75, 150, 175 mm olarak belirlenmitir. AWS A5.12 de ise elektrodlarn aplan 0.01, 0.02, 0.04, 1/16, 3/32, 1/8, 5/32, 3/16, 1/4 in boylar ise 3, 6, 7, 12, 18 ve 24 in olarak saptanmtr, 7 inten daha uzun olanlar sadece mekanize ve otomatik kaynak yntemlerinde kullanlrlar. Uygulamada elektrod ap, elektrodun maksimum akm yklenebilme kapasitesi gz nne alnarak seilmelidir, bu deere yaklaldnda arkn s younluu artmakta, daha stabil bir ark ile nfuziyeti fazla, diki ykseklii az bir diki elde edilebilmektedir. TIG kaynak ynteminde kullanlan elektrodlarn akm yklenebilme kapasitesi ok saydaki etkene bal olarak olduka geni bir aralk iinde deimektedir. Bu etkenleri u ekilde sralayabiliriz; Elektrodun bileimi, Koruyucu gazn tr, Elektrodun, elektrod tutucusunun d ksmnda kalan boyu, Elektroda uygulanan soutma sisteminin etkinlii, Akm tr ve kutuplama, Kaynak pozisyonu.

TIG kaynanda kullanlan tungsten elektrodlar kural olarak boylamasna talanmaldr (ekil 2.5). Aksi halde dnel talama izleri arkn sapmasna ve akmn snrlanmasna neden olur. Gerekli durumlarda talama tozlarnn parlatlarak uzaklatrlmas gereklidir. TIG kaynak elektrodunun u formunu uzun sre koruyabilmek iin kaynak parametrelerinin uygun seilmesi gereklidir. Kaynak esnasnda (elektrod ularn koruyabilmek iin) akmn doru ayarland elektrod ucunun ald ekilden kolayca anlalabilir. ekil 2. 6da alternatif akmda elektrod aplarna gre elektrod u formlar grlmektedir.

D ~30o

ekil 2.5 TIG kaynak elektrodlarnn talanmas (Doru akmla kaynakta elektrod ucu)

~2D

~90o

D < 1,6 mm

D 1,6 mm

ekil 2.6. Elektrod apna gre elektrod ular (Alternatif akmla kaynakta elektrod ucu) Elektrod Tutucular Elektrod tutucular, TIG kaynak ynteminde elektrodu torca balayan ve ayn zamanda da elektroda kaynak akmn ileten bir paradr. Bunlar genellikle bakrdan yaplr ve i delikleri kullanlan elektrodun apna uygun olarak hassas bir ekilde ilenmitir. Otomatik kaynak uygulamalarnda scakla dayankl olabilmeleri asndan nikel-krom alamlar da kullanlmaktadr. Elektrod tutucular yarkl veya srmeli trde retilmektedir ve elektrod ile temas eden i ksm elektrod ile tam temas salayacak bir yzey dzgnlne sahiptir d ksm da elektrod tutucu yz diye adlandrlan parann i ksmna yerletiinden hassas bir ekilde ilenmitir. Elektrod tutucularnn her kullanmdan nce zellikle i ksmlar kontrol edilmeli, kir, ya artklar temizlenmeli, i ksm derin bir biimde izilmi veya tungsten elektrodun uygun apta olmamas nedeni ile ark olumas sonucu iinde kraterler olumular kullanlmamaldr. Tor Balant Paketi TIG kaynak donanmlarn byk bir ksmnda, tor kaynak akm retecine, iinde akm kablosunu, koruyucu gaz hortumunu, kumanda kablolarn ve gerektiinde de soutma suyu geli ve gidi hortumlarn bir arada tutan, tor balant paketi diye adlandrlan bir metal spiral takviyeli kaln bir hortum ile balanmtr. Burada saf bakrdan yaplm olan akm kablosu makina veya torcun en st akm deerini tayabilecek bir kesite sahiptir. Bu kesiti mmkn olduu kadar ufaltabilmek amac ile su soutmann var olduu hallerde akm kablosu su hortumu iinden geirilerek snmamas salanr. Koruyucu gaz olarak helyum'un kullanlmas halinde, kauuk helyumun diffzyonuna mani olamadndan zel bir plastikten imal edilirler.

Koruyucu Gaz Donanm TIG kaynak ynteminde koruyucu gaz olarak sadece asal gazlar kullanlmaktadr, bu yntemde koruyucu gaz iinde az miktarda dahi aktif bir gazn varlna msaade edilemez, zira kaynak srasnda kzgn durumda bulunan tungsten elektrod bu olaydan etkilenir. Koruyucu gaz basnl tplerden veya stasyoner bir byk basnl kaptan borular yardm ile datlarak kullanm alanna sevkedilir. lkemizde TIG kayna iin gerekli gaz basnl tplerden salanr, iletme ii merkezi gaz datm ebekeleri henz uygulama alan bulamamtr. Koruyucu Gazlar TIG kaynak ynteminde koruyucu gaz kullanmann tek amac kaynak srasnda, kaynak banyosunu ve erimeyen tungsten elektrodu havann olumsuz etkilerinden korumaktr. TIG kaynak ynteminde kullanlan koruyucu gazlar, Helyum ve argon veya bunlarn karm gibi asal gazlar olup, kimyasal bakmdan ntr karakterde, kokusuz ve renksiz monoatomik gazlardr. Kaynak srasnda koruyucu gazlar kaynak blgesine bir s katksnda bulunmasalar da, s girdisini bir dereceye kadar etkilerler. TIG kaynak ynteminde koruyucu gaz olarak kullanlan asal gazlar veya bunlarn karm kaynak srasnda kzgn durumda bulunan tungsten elektrod ve erimi kaynak banyosu ile bir reaksiyon oluturmazlar, kaynak metalinin kalitesine olumsuz bir etkide bulunmamalarna karn, kaynak hzna ve kaynakl balantnn kalitesine nemli etkide bulunurlar. Argon ve helyumun kaynak karakteristiklerinin farkll bu gazlar ile yaplan uygulamalarda, baz metal ve alamlar iin biri dierine nazaran daha iyi sonular vermektedir. Argon sat fiyatnn daha ucuz olmas ve kolay tedarik edilebilmesinin de etkisi ile TIG ynteminde en ok kullanlan gazdr. Helyum doada hidrojenden sonra en hafif gaz olup, zgl arl 0,179 kg/m3 olup havadan yaklak 7 kat daha hafiftir; argonun zgl arl ise 1,784 kg/m3 tr ve havadan 1,4 kere daha ardr. Bu farkllk her iki gazn kaynakta kullanmnda gaz sarfiyatn etkilemektedir, tavan kaynak pozisyonu haricinde, kaynak ilemende ayn korumay gerekletirebilmek iin daha fazla helyuma gerek vardr. Ayrca kapal yerlerde yaplan kaynak ilerinde, rnei bir kazan veya basnl kap iinde, havadan ar olan argonun yere kmesine karn, helyum st ksmlarda biriktiinden gerekli nlemin alnmad hallerde kaynaknn boulmasna neden olabilmektedir. Ayn akm iddetinde helyum atmosferi iinde oluan ark, argon atmosferinde oluandan daha yksek bir ark gerilimine sahiptir bu da kaynak s girdisini ve dolays ile de nfuziyeti arttrmaktadr. Bu olay zellikle ince kesitli paralarda argonun, kaln kesitli ve s iletkenlii yksek olan malzemelerin kayna ile otomatik kaynak uygulamalarnda helyumun tercih edilmesine neden olmaktadr. Argon atmosferinde oluturulan kaynak ark, helyuma nazaran daha yumuak ve daha sakindir, arkn sakinlii ve s girdisinin da kaynaky rahatsz etmeyecek mertebede olmasndan tr manuel kaynak uygulamalarnda argon gaz tercih edilir.

10

izelge 2.2. Argon ve Helyum gazlarnn TIG ynteminde davranlarnn karlatrlmas

Argon

Dk ark gerilimi sonucu s girdisinin azalmas, 1.5 mm'den ince paralarn el ile kaynanda byk bir stnlk salar. Alminyum ve alamlar gibi yzeyleri refrakter bir oksit tabakas ile kapl malzemelerin kaynanda temizleme etkisi daha iddetlidir. Arkn tutumas daha kolaydr. Ark daha sakin ve daha stabil yanar. Havadan ar olmas nedeni ile daha az koruyucu gaz ile daha etkin bir koruma salar. Dik ve tavan kaynaklarnda, gaz sarfiyatnn fazla olmasna karn, s girdisinin azl sonucu oluan, daha ufak kaynak banyosuna kaynaknn kolaylkla hakim olabilmesine olanak salar. Otomatik kaynak ilerinde hzn ykselmesi, gzenek oluumuna neden olur. Farkl metallerin kaynanda daha iyi sonular alnr.

Helyum

Yksek ark gerimi sonucu oluan daha scak ark, s iletkenlii yksek malzemeler ile kaln paralarn kaynanda daha stn sonular verir. Yksek s girdisi ve yksek kaynak hz daha dar bir ITAB oluturur ve bunun sonucu kaynak balantsnn mekanik zelikleri iyileir ve arplmas ve kendini ekmeler azalr. Havadan ok daha hafif olmas sonucu koruyucu gaz sarfiyat yksektir ve torcun memesinden kan gaz akm hava hareketlerine hassastr. Otomatik kaynak ilemlerinde yksek kaynak hzlarnda karlalan gzenek ve yanma entikleri oluumu kontrol altna alnabilir. Havadan daha hafif olmas sonucu tavan kaynaklarnda daha iyi koruma salar.

izelge 2.3. eitli metallerin TIG kayna iin nerilen koruyucu gazlar ve elektrodlar

Metalin tr Alminyum Bakr ve Bakr Alamlar Magnezyum Alamlar Nikel ve alamlar Yaln karbonlu ve az alaml elik Paslanmaz elik Titanyum Kalnl Tm Kalnlklar Kaln Paralar nce Paralar Tm Kalnlklar nce Paralar Tm Kalnlklar nce Paralar Tm Kalnlklar Tm kalnlklar l klar Tm Kalnl nce Paralar Tm Kalnlklar Akm Tr AA DAEN DAEP DAEN. AA AA DAEP DAEN DAEN AA DAEN AA DAEN Elektrod Tr W veya WT WT WT veya WZ WT W veya WZ W veya WZ WZ veya WT WT WT W veya WZ WT W veya WZ WT Koruyucu Gaz Ar veya Ar-He Ar-He veya Ar Ar Ar veya Ar-He Ar Ar Ar Ar Ar veya Ar-He Ar Ar veya Ar-He Ar Ar

TIG Kaynak Ynteminin Uygulama Alanlar Bu yntem genellikle hafif metallerin birletirilmesinde kullanlr. eitli byklkteki torlarla 15 mm ye kadar kalnlktaki paralar kaynatmak mmkndr. Bu yntemde yukardan aaya doru dikey ve tavan kaynaklarnn da uygulanmas mmkndr. Yksek miktarda inko ihtiva eden bronzlar, titanyum alamlar, zirkonyum, uranyum gibi kaynak kabiliyetleri zayf metaller de bu yntemle gzeneksiz olarak kaynatlabilir.

11

TIG kaynak ynteminin kullanld nemli alanlar unlardr: 1. Her eit alminyum konstrksiyonlar; Mutfak takmlar, st gmleri, bira flar, boru tesisatlar tanklar, tat imalat, hayal hatlar, teleferik kabinleri, gemi inaat v.s. 2. Dme magnezyum paralar. 3. Paslanmaz elikler; Kimya ve gda sanayiinde kullanlan cihazlar, buzdolab, boru tesisat, tbbi aletler, s eanjrleri, tanklar, gaz ve buhar trbinleri, meme donanmlar, uak motorlar, kaynatma kazanlar, amar makineleri v.s. 4. Dezokside edilmi bakr ve alamlar; Kimya endstrisinde ve elektro-teknikte kullanlan bakr donanmlar v.s. 5. Sert tabaka doldurma kayna; Supaplarn oturma yzeyleri, anan paralarn doldurulmas v.s. 6. DKP elik saclar; karoseri ileri, ok ince saclarla yaplan konstrksiyonlar, uak inaat v.s. 7. zel iler; transformatr saclar, inko kapl saclar, atom reaktrlerini inasnda kullanlan eitli paralarn imalat v.s. TIG kaynak usul memleketimizde son senelerde paslanmaz elik eya reticileri tarafndan kullanlmaya balanm ve argon kayna ad altnda tannmtr. TIG Kaynak Makinelerinde ve Yntemin Uygulanmasnda Ortaya kan Problemler Ar Tunsten elektrod tketimi Doru akmda ark gezinmesi Alternatif akmda ark gezinmesi Doru akmda ark balamyor veya zor balayabilir. Doru akmda kararl olmayan ark oluumu Alternatif akmda kararl olmayan ark oluumu paras zerinde Tunsten kalnts Kaynak dikiinde gzeneklilik

TIG Kaynak Ynteminin Avantajlar 1. Btn metal ve alamlar kaynatlabilir. Paslanmaz elikler, sya mukavim elikler dkme demir ve elik, alminyum, magnezyum bakr ve alamlar, titanyum, nikel, molibden, niobyum, tungsten gibi. Bu yntemle yaplan kaynaklarda mukavemet ve kalite bakmndan mkemmel dikiler elde edilir. Dekapana ihtiya yoktur. Kaynak dikileri genellikle kaynaktan sonra olduu gibi kullanlr. ok kk alann stlmas ve snn srekli transferi dolaysyla dier yntemlere gre arplmalar daha azdr. Tungsten elektrodla dikite ok az bir karbr ayrmas meydana gelir. Her eit birletirme ekli uygulanabilir; yatay, dik ve tavan pozisyonlarnda kaynak yaplabilir. Kaynak torcu hafiftir ve dolaysyla rahat bir alma olana salar. Bu yntem sayesinde ayr cins metalleri ve alamlar birbirleriyle kaynatmak mmkndr. TIG kaynak ynteminde genellikle koruyucu gaz olarak Argon kullanlr.

2. 3. 4. 5. 6. 7. 8. 9. 10.

12

3. MIG-MAG ARK KAYNAI Gazalt kaynanda kaynak iin gerekli s eriyen ve srekli beslenen bir tel elektrodla, i paras arasnda oluturulan ark yoluyla ve elektroddan geen kaynak akmnn elektrodda oluturduu diren ile stmas yoluyla retilir. Kaynak yaplacak blge havann olumsuz etkilerinden bir gaz ortam ile korunduundan bu yntem Gazalt ark kaynak yntemi olarak adlandrlr.

Tel elektrod Tel Elektrod Ak m kablosu Akm Kablosu

Kaynak Kaynak Yn yn Koruyucu Koruyucu Gaz gaz girii Girii

Kat la m Kat la m Kaynak kaynak metali Metali Ark Ark

Tel klavuzu ve Tel Klavuzu Ve temas tp Temas Tp

Gazmemesi Memesi Gaz

Koruyucu gaz Koruyucu Gaz paras Paras Ergimi kaynak Ergimi Kaynak metali Metali

ekil 3.1 Gazalt Kaynann Prensibi. Bu kaynak usul, koruyucu gazn zelliine bal olarak iki ayr isimle adlandrlr. Kaynak ileminde asal gaz kullanlyor ise MIG (Metal Inert Gas), aktif gaz kullanlyor ise MAG (Metal Aktif Gas) olarak adlandrlr. Sonu itibariyle iki ayr isimle adlandrlan kaynak eitlerinde ekipmanlar ayndr. Sadece CO2 korumal kaynakta tp kna bir stc eklenir. MIG MAG kaynak tekniklerinin ok geni bir uygulama alanna sahiptir. Bu yntem ile ok ince levhalar dahil olmamakla beraber, her kalnlkta demir esasl ve demir d metallerin veya alamlarnn kaynak ilemi mmkndr. MIG MAG kaynak ynteminin uygulanmas, kolay olduundan kaynak hibir glkle karlamaz, toprak kablosunu kaynatlacak malzemeye balayp torcun ucundaki elektrodu da i parasna dedirmesi yeterli olacaktr. Kaynak tarafndan ilk ayarlar yapldktan sonra arkn elektriksel karakteristiinin kendi kendine ayarn otomatik olarak kaynak makinas salar. Bu nedenle yar otomatik kaynakta kaynaknn gerekletirdii elle kontroller, kaynak hz, dorultusu ve torcun pozisyonundan ibarettir. Uygun donanm seilip, uygun ayarlar yapldnda ark boyu ve akm iddeti (elektrod besleme hz) kaynak makinas tarafndan otomatik olarak sabit deerde tutulur. Gazalt kayna iin gerekli donanm ekil 3. 2de verilmitir. Kaynak donanm 4 temel gruptan olumutur: a) b) c) d) Kaynak torcu ve kablo grubu Elektrod besleme nitesi G nitesi Koruyucu gaz nitesi

13

Tor ve kablo grubu grevi yerine getirir. Koruyucu gaz ark blgesine tar. Elektrodu temas tpne iletir ve g nitesinden gelen akm kablosunu temas tpne iletir. Kaynak torcunun tetiine basld zaman, i parasnn ayn anda gaz, g ve elektrod iletir ve bir ark oluur. Ark boyunu kendi kendisini ayarlamasn salamak iin tel besleme nitesi ile g nitesi arasnda iliki salayan iki trl zm mevcuttur. Bunlardan en fazla bilineninde sabit gerilimli bir g nitesi (yatay gerilim-akm karakteristii salayan g nitesi) ile sabit hzl elektrod besleme nitesi kullanmaktadr. kinci zm ise azalan bir gerilim-akm karakteristii salar ve elektrod besleme nitesinin besleme hz ark gerilimi yoluyla kontrol edilir. Sabit gerilim / sabit besleme hz zmnde torcun pozisyonundaki deime kaynak akmnda deimeye neden olur. Kaynak akmndaki deime ise derhal serbest elektrod uzunluunu deitirerek (elektrod erime hz deitiinden) ark boyunun sabit kalmasn salar. Torcu i parasndan uzaklatrma nedeniyle serbest elektrod uzunluunda meydana gelen artma kaynak akmnda azalmaya neden olarak elektrodda diren stmasnn da ayn deerde kalmasn salar. Dier zmde ise, ark geriliminde meydana gelen deimeler elektrod besleme sisteminin kontrol devrelerini yeniden ayarlar ve bu sayede elektrod besleme hz uygun bir ekilde deitirilir.

Tel srme kontrol nitesi Tel elektrod bobini

Gaz tp Kaynak torcu

Toprak hatt paras

Akm reteci

ekil 3. 2 MIG - MAG kaynak donanm emas. MIG MAG kaynak tekniinde kullanlan elektrotlarn aplarnn ince olmas nedeniyle akm younluu yksektir (100 300 A/mm2). Akm younluunun ykseklii; metal transfer formunu, kaynak hzn ve nfuziyet profilini olumlu ynde etkilemektedir. MIG MAG kayna akm reteleri Kaynak g niteleri ark oluturmak iin elektrik gcn elektroda ve i parasna iletilir. Gazalt kaynann byk bir ksmnda elektrodun pozitif kutupta olduu doru akm kullanlr. Bu nedenle g nitelerinin pozitif ucu torca, negatif ucu ise i parasna balanr. Doru akm g nitelerinin balca tipleri motor tahrikli jeneratrler (dnen ve hareketli tip) ve transformatr redresrlerdir (statik veya hareketsizdir). Bir g kaynann yatay karakteristii sahip olup olmadna u ekilde karar verilir; akm retecinin karakteristiinin eimi her 100 amperde 1 5 volt arasnda bir deiim gsteriyor ise

14

bu makine yatay karakteristie sahiptir. ekil 3.3de grld zere gerilimdeki kk deimelere karlk akmdaki deimeler olduka byktr.

40

Volt

30 20 10 0 0 50

100

150 Amper

200

250

300

ekil 3. 3. Yatay karakteristie sahip bir makinenin I - V ilikisi. MIG MAG kayna akm retelerinde iten ayar diye adlandrlan ark boyu ayar vardr. Bu makinelerde ark gerilimi, tel ilerleme hz ve buna bal olarak da akm iddeti ayarlanr. Tel ilerleme motorunun hz seilen bir devirde dneceinden tel ilerleme hz sabittir. Kaynak ilemi esnasnda herhangi bir sebeple ark boyu uzad zaman akm iddeti byk miktarda azalr. Bu olay ematik olarak ekil 3.4de gsterilmitir. Ark boyunun artmas akm iddetinin dmesine, dolaysyla tel ergime miktarnn azalmasna neden olur. Bu srada sabit hzla gelen tel, ark normal konumuna dndrr. Ark boyu ksaldnda akm iddeti ykselir, tel ergime miktar artar, sabit gelen tel hz ark normal boyuna dndrd iinde akm ve gerilim deerleri uygun deerlere seyreder.

5 4

4 5

DDET

AKIM

SRE

GER LM

2 2

5 5 1 1

4 4

SRE

ekil 3.4 Ark uzunluunu iten ayar yardm ile ayarlanmas.

15

nverter tr kaynak makineleri Kaynak teknolojisindeki en son gelimelerden bir tanesi hatta en nemlisi inverter tr akm retelerinin uygulamaya girmi olmasdr. nverterler daha nceleri uak endstrisinde, kontrol devrelerinde doru akm retiminde kullanlmaya balanm ve kazanlan deneyimler bunlarn kaynak endstrisinde de g kayna olarak kullanlmasna olanak salamtr. Allm kaynak akm retelerinde, ebekeden ekilen alternatif akm (A.A) direkt olarak bir transformatre girer, burada akmn frekans deimez sadece gerilimi ayarlanr ve bu akm redresrde dorultulur ve filtre edilerek kaynak iin gerekli koullarda doru akm elde edilir ve kontrol devreleri de k akmndan aldklar sinyalleri (akm rete deerleri) ile karlatrarak redresr kn ayar eder. nverterler de ise, ebekeden ekilen A.A. nce bir redresre girer ve doru akm haline dntrlr ve bu akm Chooper diye adlandrlan zel bir cihazda yksek frekansl A.A. haline dntrlr. Kaynak ilerinde kullanlan inverterlerde bu frekans 20.000 Hz mertebesindedir. Bu yksek frekansl A.A. transformatr gerilimi kaynak iin uygun deere indirilir ve buradan kan akm aynen allm redresrlerde olduu gibi bir redresrde dorultulur ve bir filtreden geirilerek kaynak iin gerekli koullarda doru akm elde edilir. Sonu olarak, gerek allm akm retelerinde ve gerekse de inverterlerde ebeke akm kaynak iin gerekli koullardaki doru akma dntrlm olur, ama burada inverterin salad ok nemli stnlkler vardr. Transformatrlerin bykl A.A.n frekans ile ters oranldr; frekans byke transformatr klr. Ayn akm gcndeki bir normal redresr ile inverter karlatrldnda, inverterin arlk olarak % 25 ve boyut olarak ta % 33 daha kk olduu grlr. nverterler daha yksek bir verim ve daha kk bir g faktrne sahiptirler ve dolays ile inverter kullanm halinde elektrik giderlerin nemli bir azalma ortaya kmaktadr ve zellikle 200 Ain altndaki akm iddetleri ile alma halinde bu verimlilik daha da bymektedir. nverterlerin en nemli avantaj kaynak arknn stabilizesinin, performansnn ve kontrol kabiliyetinin artmasdr. Kontrol devresi inverterin kn saniyede 20.000 kez deitirebilme ve ark kontrolnn ok hassas bir biimde gereklemesine yardmc olmaktadr. Kk transformatrler deiimlere alm makinelerde kullanlan byk transformatrlerden daha az diren gstermekte ve daha hzl bir uyum salayabilmektedir. Bu iki husus inverterlerin en nemli stnldr. nverterlerin, endktans (akmn inme ve kma hz ) zerinde daha etkin bir kontrol salamas kaynakya kaynak arkn ok yumuak bir ark halinden daha delici ve derin nufuziyet salayan bir ark haline kadar ayarlama olana salar. Bu olay ise, ksa ark ile alma halinde karlalan yanma oluu, souk kalm blgeler oluumu tehlikesini ortadan kaldrd gibi bu tr almada grlen byk miktarda sramann azalmasn da salar. nventerlerin bu stnlkleri darbeli ark sistemiyle birletirildiinde, saf CO2nin koruyucu gaz olarak kullanlmas halinde bile srama grlmez. Darbeli akm ile alan inverterlerin stnlkleri u ekilde sralanabilir: Is girdisinin daha etkin bir biimde kontrol, Ksa ark boyu ortalama akm iddetlerinde dahi her pozisyonda sprey transfer uygulamasna olanak salar ve srama yok denecek kadar azalr, Ayn akm iddetinde bir byk boy tel elektrod kullanabilme olana salar.

16

Tel srme tertibat Tel elektrod srme tertibat, teli makaradan sap, ergiyen tel miktarn karlayacak bir hzla ark blgesine sevk eden bir mekanizmadr. Elektrod besleme nitesi (tel besleyici) bir elektrik motoru, elektrod makaralar ve elektrod dorultusunu ve basnc ayarlayan aksesuarlardan meydana gelmitir. Elektrod besleme motoru genellikle doru akmla alr. Elektrodu tor yoluyla i parasna doru iter. Motor hzn geni bir aralkta deitiren bir kontrol devresinin mevcut olmas gerekir. Sabit hzl elektrod besleyicileri normal olarak sabit gerilimli g niteleri ile birlikte kullanlrlar. Bunlar, gerekli devreler eklendii takdirde sabit akml g nitelerinde de kullanlabilir. Sabit akml g nitesi kullanldnda, bir otomatik gerilim alglama kontrolu gereklidir. Bu kontrol ark gerilimindeki deimeleri alglar ve ark boyunu sabit tutmak iin elektrod besleme hzn deitirir. Deiken hzl elektrod besleme tertibat ve sabit akml g nitesinden meydana gelen bu sistem, besleme hzlarnn dk olduu byk apl elektrodlarda (1.6 mmden byk) kullanlabilir. Yksek besleme hzlarnda, motor hznn ayar arkn kararlln salamaya yetecek kadar hzl bir ekilde yaplamaz. Beseleme motoru elektrod besleme makaralarn tahrik eder. Bu makaralar, elektrod menbandan elektrodu ekme ve kaynak torcu iinde itme yoluyla elektroda kuvvet iletir. Tel besleme nitelerinde iki makaral veya drt makaral dzenler kullanlabilir. Tipik bir drt makaral elektrod besleme nitesi ekil 3.5de gsterilmitir.

3 4 3

1- Tel giri memesi 2- Tahrikli tel srme makaralar 3- Tahrikli basn ayarlama makaralar 4&5- Tel klavuz memeleri

1 2 2

ekil 3.5. Tm tahrikli drt makaral bir tel srme tertibat (ematik) MIG MAG kaynanda kullanlan koruyucu gazlar Btn gazalt kaynak yntemlerinde olduu gibi MIGMAG ynteminde de koruyucu gazn ark blgesini tamamen rtmesi ve kaynak metalini atmosferik artlardan korumas gerekmektedir. MIGMAG kaynanda inert ve aktif gazlar veya bunlarn eitli oranlarda karmlar kullanlr. Genel olarak asal gazlar reaksiyona girmediklerinden dolay demird metallerin kaynanda, aktif gazlar veya aktif asal gaz karmlar da eitli tr eliklerin kaynanda kullanlmaktadr. MIG MAG kaynanda ticari olarak kullanlan gazlar veya gaz karmlarndan asal olanlar argon ve helyum, aktif olanlar ise karbondioksit, azot, oksijen ve hidrojen gazlardr.

17

Karbondioksit Gazalt kaynanda kullanlan Karbondioksit gaz renksiz, kokusuz ve havadan takriben 1.5 kat daha ar bir gazdr. CO2 gaznn zgl arl 1.997 Kg/cm3tr ve her CO2 molekl bir Karbon (C) atomu ile iki Oksijen (O2) atomunun birlemesinden meydana gelmektedir. Koruyucu gazlardan olan Argon ve Helyum gibi asal gazlarn pahal ve temin edilmelerinin zor olmas nedeniyle bunlara gre daha kolay bulunan ve ucuz olan CO2 gaznn koruyucu gaz olarak kullanm artmtr. CO2 gaz zellikle alamsz ve dk alaml elik malzemelerin kaynanda ucuzluk, derin nfuziyet, yksek kaynak hz ve iyi mekanik zellikler vermesi nedeniyle lkemizde geni bir kullanm alan bulmaktadr. Karbondioksit i yerlerine genellikle tp ierisinde getirilir. Tpn iindeki Karbondioksitin byk bir blm sv haldedir ve bu svnn st ksmnda, buharlam Karbondioksit gaz halinde bulunur. Kaynak ilemi annda karbondioksit gaz kullanldka bu gazn basnc der ve sv halden buharlaarak basnc normal hale dnr. Bu buharlama esnasnda Karbondioksit tp srekli olarak buharlama ssna ihtiya gsterir, bu bakmdan bir tpten srekli olarak ok fazla gaz ekme imkan yoktur. Buharlama ssnn ekilmesi sonucunda scaklk der ve tp iindeki sv Karbondioksit zerrecikleri Karbondioksit karna dnp, tpn k borusunu ve dedantr tkar. Bu sebepten dolay, bir tpten devaml olarak 12 lt/dak.dan daha yksek debilerde ekilmemesi gerekmektedir, devaml olmamak kouluyla bu deer 17 lt/dak.ya kadar kabilir. Bu debiden daha fazla gazn gerekli olduu durumlarda birden fazla Karbondioksit tp manifolt yardm ile balanarak kullanlmas gerekmektedir. Souk ortamlarda ise Karbondioksit gaz k yerine bir elektrikli stc ilave edilmesi tavsiye edilir. Karbondiksit gaz ile ksa devre ya da kresel gei salanabilir. Ancak Karbondioksit tek bana Sprey Ark Geii salayamaz. Kresel geite, ark oluumu sert, ypratc ve yksek apak oluumu sz konusudur. apak oluumunu azaltmak iin, torcun ucu alma yzeyinden bir miktar derine gmlmesi gereklidir. Eer Argonca zengin bir karmla Karbondioksit karlatrlrsa;

ekil 3.6 Karbondioksit gaznn metal gei formuna etkisi Karbondioksit, daha yksek nfuziyet salar. Ancak kaynak dikii yzeyi son derece kaba bir grnme sahip olur. Karbondioksit kaynanda yksek metal yma oran elde edilir. Ancak gazn oksitleyici zelliklerinden dolay, oluan kaynak dikiinin mekanik zellikleri Argonca zengin karma oranla dktr. Yksek apak oluumu nedeni ile dk hz elde edilir.

18

Argon ve Helyum Argon ve Helyum, asal gazlar olup kaynak ilemi srasnda kaynak banyosu ile reaksiyona girmezler. Bu gazlar alamsz, yaln karbonlu, paslanmaz elik ve demir d metallerin kaynak ilemlerinde kullanlr. Bu iki gaz arasndaki temel farklar, younluk, sl iletkenlik ve ark karakteristikleridir. Argon, havadan yaklak olarak 1.4 defa youndur, buna karlk helyum ise, havann younluunun 0.14 katdr. Helyuma ve havaya oranla daha youn olan Argon dz kaynak pozisyonlarnda en etkili, ark sabitleyen ve rtc etkisi olan gazdr. Helyum, tek bana kullanld zaman ayn oranda koruma yapabilmesi iin Argona oranla 2-3 kat fazla debi gerektirir. Helyum, Argona oranla ok daha yksek sl iletkenlie sahiptir ve ark enerjisi ok daha homojen dalml ark plazmas oluturur. Argon plazmas ise, merkezde ok yksek, d konisinde ise daha az enerjiye sahiptir. Bu fark, kaynak diki profilini gl bir ekilde etkiler. Helyum, kaynak srasnda daha derin ve geni bir diki oluturur. Argon ise "arap kadehi" eklinde bir penetrasyon yaratr. Balca Argon, Helyum, Argon-Helyum karmlar ve Karbondioksit gazlar diki profilleri aadaki ekilde gsterilmitir. Helyum, Argona gre daha yksek bir iyonlama potansiyeli ve dolays ile daha yksek ark voltaj oluturur. Ancak saf Helyum, ark balangcnda problem gsterebilir. Saf Helyumla oluturulan Ark rts dk voltajlarda Sprey Transfer etkisi gstermez. Bunun sonucu olarak, saf helyum, koruyucu gaz olarak kullanld zaman Argona gre daha yksek apak ve przl kaynak dikii elde edilir. Argon ise, akm gei snrnn zerinde (Kresel-Sprey Ark) olduu zaman Sprey Ark etkisi gsterir. Argon-helyum karmlar saf argon, elik ve demir d malzemelerin kaynanda yaygn olarak kullanlr. Helyumun saf olarak kullanlmas ise yukarda anlatlan nedenlerden dolay snrldr. Ancak, daha derin ve daha geni kaynak dikii istendii zaman, Argon ve Helyum belli oranlarda karm oluturularak kullanlrlar. Sonu ekil 3.7 de grld gibi, daha gelimi kaynak dikii zellikleri ve sprey ark transferi salanr. Ksa devre geiinde, argon ve helyum gazlar, %60 - %90 helyum oranna kadar eitli oranlarda kartrlarak kullanlrlar. Paslanmaz, dk alaml elik kaynaklarnda Argona Karbondioksit eklemek yerine Helyum eklenir ve Karbondioksitin kaynak dikiindeki olumsuz mekanik etkileri minimuma indirilir. Argona %50 ve %75 orannda Helyum eklenmesi, saf Argonun oluturduu ark voltajndan daha yksek ark voltaj oluturur. Bu karmlar, Aluminyum, Magnezyum ve bakrn kaynanda kullanlrlar. nk karmn verdii yksek s, bu malzemelerin yksek s iletkenliklerinden dolay istenen s miktarn karlar (Helishield 2 : %75 He+ %25 Ar).

Argon

Argon-Helyum

Helyum

ekil 3.7 Argon ve helyum gazlarnn kaynak diki ekilleri.

19

Argon-Helyum-Karbondioksit- Oksijen Karmlar Bu karm, 4' l (quadropole mix) karm adn alr ve MIG kaynanda, yksek amper/yksek metal yma oran iin optimum artlar salar. Karm, optimum mekanik zellikler ve geni yma orannda allabilme asndan avantajlar salar. Ana kullanm alan, dk alaml ve yksek dayanml malzemelerdir. Ancak, yksek retim istenen dk alaml eliklerin kaynaklarnda da kullanlr. Saf Argona eklenen Helyum, demir-d malzemelerin kaynanda mkemmel sonu verir. Saf Argon ise demir-d malzemelerin kaynanda (undercut) (diki alt atla) hatasna neden olabilir. Saf argona %1-%5 orannda eklenen Oksijen ya da %3 ten %25' e kadar oranlarda eklenen karbondioksit, ark kararllnda belirgin bir dzelme salar. Asal gazlara eklenecek optimum karbondioksit ya da oksijen miktar, yzey artlar (pasl vb.) diki geometrisi, kaynak teknii ve ana metal kompozisyonuna baldr. Genellikle, %2 oksijen ya da %8-10 orannda karbondioksit eklenmesi optimum sonular oluturur. Argona karbondioksit eklenmesi, kaynak dikii profilini "eftali ekli" oluturarak iyiletirir. Argona %1 ile %9 oksijen eklenmesi, kaynak banyosunun akkanln, nfuziyeti ve ark kararlln artrr. Oksijen ayn zamanda gei akmn azaltc etki gsterir. Yedirme eilimi azalr, ancak, manganez ve silisyum kaybndan dolay kaynak metalinde yksek oksitlenme eilimi belirir (Silisyum ve Manganez, kaynak ileminde deoksidan malzeme olarak kullanlrlar). Yaln, dk alaml ve paslanmaz eliklerde, az da olsa, argon-karbondioksit karm kullanlr. %25 Oranna kadar eklenen karbondioksit en az gei akmn drr, apak oluumunu azaltr, nfuziyeti artrr ve ark kararlln azaltr. Argon-karbondioksit karmlar genellikle ksa devre kaynaklarnda kullanlr. Ancak, sprey ark ve darbeli ark kaynanda da kullanlr. Argon %5 karbondioksit karm, darbeli ark kaynanda kullanlr. Argon-helyum ve karbondioksit karm, darbeli ark kaynanda da yaygn olarak kullanlr. Paslanmaz elik kaynanda %85 helyum + %13,5 Argon + %1,5 CO2 ieren (HELISHIELD/1) karm ksa devre geii ve korozyon direnci salar. Gnmzde gelitirilen bir baka karm %60 Argon + %38 helyum + %2 CO2 ierir (HELISHIELD/101) ve paslanmaz elik kayna iin kullanlr. Bu karm ergimi metale optimum akkanlk, iyi yzey slatma, iyi bir ark kararll ve dk apak oluumu salar. Buna ilaveten, hidrojen atla ve birikme yoktur. Ayn zamanda bu karm darbeli ark kayna ve sprey ark geii iin kullanlr. Argon-Oksijen Karmlar Argona kk oranlarda eklenen (% 1-2) oksijen apa optimize eder ve sprey ark geiinde ark kararlln arttrr. Oksijen, daha geni nfuziyet salar ve yedirme etkisini azaltr. Ar+%1 ya da Ar+%2 oksijen eklenmesi paslanmaz eliklerin kaynaklar iin uygundur. Oksijeni alnm bakr, dk karbonlu ve alaml eliklerde kullanlr. Argon-Oksijen-Karbondioksit Karmlar Argona eklenen %3-%5 orannda oksijen ve %20 ye kadar karbondioksit, metal sektrnde yaygn olarak kullanlr. Bu gazlar, optimum koruma ve sprey ark, ksa devre ve darbeli ark geii iin uygun ark karakteristii salar.

20

Ar-O2

Ar-CO2

CO2

ekil 3. 8 Argon, Oksijen ve Karbondioksit Gazlarnn Kaynak Dikiine Etkileri. Argon-Hidrojen Karmlar Argon ve Hidrojen karmlar, paslanmaz elikten retilmi boru ve ince plaka kaynaklarnda kullanlr. Karmn kullanm iin en nemli art, paslanmaz eliin Hidrojen krlganlna duyarl olmamas gerektiidir. stenitik Paslanmaz elikler (3xx serisi) rahatlkla kaynak yaplabilir. Ancak martensitik (4xx serisi ) elikler hidrojene kar duyarl olduu iin kullanlmas sakncaldr. Uygulanan kaynak hz, Argona eklenen Hidrojen miktarna gre deiir; nk ark voltaj hidrojen miktar arttka artar. Ancak eklenecek Hidrojen miktar, malzeme kalnlna ve diki trne gre deiir. Kullanlan Hidrojen miktar 1% ile 5% arasndadr. Argon-Hidrojen karmlar, TIG kayna ileminde kullanlr. Koruyucu gazn grevleri Koruyucu gazn grevi en ok bilinen ekli ile sadece kaynak banyosunu korumak deildir. Endstri uygulamalarnda veya maliyet hesaplamalarnda genellikle en son dnlen koruyucu gaz seimi olmaktadr. Halbuki bilinenin aksine koruyucu gazlar sadece kaynak banyosunu korumakla kalmayp bunun yannda arkn kararllna, dikiin mekanik zelliklerine, dolgu biimine, ilemin verimliliine, duman oluumuna ve bunun gibi birok kaynak parametrelerine de etki etmektedirler. Koruyucu gazlarn kaynak ilemlerindeki etkileri balca u ekilde sralanabilir. a) Kaynak banyosunu atmosferden koruma b) Arkn kararll c) Metal transfer formu d) Nfuziyet, slatma ve kaynak diki geometrisi e) Is girdisi f) Kaynak ilerleme hz g) Kaynak metali kimyasal bileimi h) Duman oluumu ) Kaynak metalinin mekanik zellikleri Maddeler halinde verilen koruyucu gazn etkileri ksaca u ekilde aklanabilir. Kaynak banyosunu atmosferden koruma: kaynak esnasnda dikii, atmosferin olumsuz etkilerinden korumak gereklidir. Koruyucu gaz, erimi kaynak banyosu ile onu evreleyen atmosfer arasndaki istenmeyen reaksiyonlar engeller. Arkn kararll: MIG-MAG kaynanda arkn kararll geni lde metal transferinin gei ekli ile kontrol edilir. Bu olay da koruyucu gazn bileimine baldr. Koruyucu gazn bileimi, transferde yer alan yzey gerilimi glerini deitirir ve ark kk davrann etkileyebilir. elik

21

malzemelerin kaynanda Ar + O2 ve Ar + CO2 karmlar dzgn bir pskrtme transferi elde edilmesini salarlar. Koruyucu gaz olarak CO2 gaz kullanldnda yalnzca damla transferi sz konusu olur. Metal transfer formu: kaynak ilemi esnasnda ergiyen telden kaynak banyosuna aktarlan metalin davrandr. Metal transferinin ekli geni bir oranda koruyucu gazn terkibine, kaynak telinin bileimine ve dier kaynak parametrelerine baldr. Nufuziyet, slatma ve kaynak diki geometrisi: bir kaynak dikiinin kalitesi yeterli nufuziyet, yksek slatma oran ve dzgn bir kaynak profili ile belirlenir. Koruyucu gazn kaynak dikii zerindeki etkisi byktr. Saf argon atmosferi altnda kaynak dikiinin ekli arap kadehi tipinde bir nufuziyettir ve karbondioksit atmosferi altnda ise yksek derecede nufuziyetin yannda olduka ikin bir diki elde edilir. Buna sebep olarak Karbondioksit arknn dzensiz oluu gsterilir. Is girdisi: birim uzunluktaki kayna gerekletirmek iin harcanan sy gstermektedir. Is girdisi deeri dk olursa az enerji harcanm olur. Is girdisini etkileyen faktrlerden nemli birisi de gaz bileimidir. Ark tarafndan oluturulan s, gaz tarafndan en iyi ekilde iletilmelidir. Her gazn kendine zg bir termal iletkenlii vardr. Is girdisinin etkilerine kaynak metali blmnde ayrntl bir ekilde yer verilecektir. Kaynak ilerleme hz: arkn kaynak ynnde ald yolun zamana bal olarak ifadesidir. Kaynak ilemlerinde btn parametreler sabitlendiinde, maksimum nufuziyet orta ilerleme hzndadr. Koruyucu gazn s girdisi de kaynak hzna etkileyen faktrler arasndadr. Kaynak metali kimyasal bileimi: Alam elemanlarnn telden banyoya maksimum verimle tanm koruyucu gazn oksitlenme gcne baldr. Oksitlenme potansiyeli ayarlanm gazlarla yaplan kaynak ilemlerinde oksit kalntlar mikroyapya en az biimde aktarlr. Duman oluumu: kaynak ileminde arkla birlikte, alma evresini etkileyen duman ve gazlar oluur. Arktan kan ultraviyole radyasyonu, ozon (O3) gaznn ortaya kmasna sebep olur. Ozon gzlerde, burunda ve boazda yanma gibi salk problemleri oluturur. Mekanik zellikler: gazalt kaynanda gazn oksitlenme durumuna gre bir miktar alam elementi kayb olur. Bu kayplar, temel bileenler olan Mn ve Si gibi elementler olduundan kaynak telinde bu elementlerin yksek derecede olmas gerekir. Koruyucu gazn kaynak metalinin mekanik zelliklere etkisi, gzeneklilik ve oksitlenme eklinde olmaktadr. Damla letim Mekanizmalar Gazalt kaynanda metal damlalar elektroddan i parasna temel iletim mekanizmasyla geer: a) Ksa devre iletimi (ksa ark) b) ri damla iletimi (uzun ark) c) Sprey iletimi

22

Damla iletim tipi ok sayda faktr tarafndan etkilenir. Bunlar iinde en etkili olanlar unlardr: a) Kaynak akmnn tipi ve iddeti b) Elektrod ap c) Elektrodun bileimi d) Serbest elektrod uzunluu e) Koruyucu gaz Ksa devre iletim (ksa ark) Ksa devre iletimi, gazalt kaynandaki en dk kaynak akm aralnda ve en kk elektrod aplarnda gerekletirilir. Bu tip bir iletim ince kesitlerin birletirilmesi iin, pozisyon kayna iin ve byk kk aklklarn birletirmeye uygun olan kk ve hzla katlaan bir kaynak banyosu oluturmak iin kullanlr. Metal, elektroddan i parasna, sadece elektrod kaynak banyosu ile temas halinde olduu srada iletilir. Ark aral boyunca herhangi bir metal iletimi olmaz. Elektrod i parasna saniyede 20 ila 200 kez temas eder. ri damla iletimi (uzun ark) Doru akm elektrod pozitif kutuplamada kaynak akm greceli olarak dk ise koruyucu gazn cinsine bal olmakszn iri damla iletimi meydana gelir. Ancak CO2 ve helyumla bu tip iletim tm kullanlabilen kaynak akm deerlerinde oluur. ri damla iletiminin en nemli zellii damla apnn elektrod apndan daha byk oluudur. ri damla yerekimi etkisiyle kolaylkla hareket eder. Bu nedenle iri damla iletimi baarl bir biimde ancak oluk pozisyonunda gerekleir. Ksa devre damla iletiminde kullanlan akmlardan biraz daha yksek akm deerlerinde, tam asal gaz korumas altnda eksenel olarak ynlenmi iri damla iletimi elde edilebilir. Eer ark boyu ok ksa (dk gerilim) ise tel ucunda byyen damla i parasna temas edip ar snabilir ve paralanarak ar sramaya neden olabilir. Bu nedenle ark, damla kaynak banyosuna demeden nce elektroddan ayrlma imkan bulacak kadar uzun olmaldr. Ancak daha yksek gerilim kullanarak yaplan kaynaklarn yetersiz erime, yetersiz nfuziyet ve ar diki tamas nedeniyle reddedilme olasl yksektir. Bu ise iri damla iletiminin kullanmn byk lde snrlar. Kaynak akm ksa devre iletimi iin kullanlan akm aralndan olduka yksekse, karbondioksitle koruma tesadf ekilde ynlenmi iri damla iletimine neden olur. Sprey iletimi Argonca zengin gaz korumasnda kararl, sramasz "eksenel sprey" tipi bir iletim elde etmek mmkndr. Bunun iin elektrod pozitif kutupta doru akm kullanlmas ve akm iddetinin gei akm ad verilen kritik bir deerinin zerinde olmas gerekir. Bu akmn altnda iletim daha nce aklanan iri damla iletimi yoluyla olur ve damla iletiminin hz saniyede birka damladr. Gei akmnn zerindeki deerlerde ise iletim, kk apl (elektrod apndan daha kk apa sahip) damlalarn oluumu ve bunlarn saniyede yzlerce damla iletim hznda ayrlmasyla oluur. Bunlar ark aral boyunca eksenel olarak hzlanrlar. Sv metalin yzey gerilimine bal olan metal "gei akm" elektrod apyla ve bir dereceye kadar da serbest elektrod uzunluu ile ters orantl olarak deiir. Elektrodun erime scakl ve koruyucu gazn bileimi de gei akmn etkiler.

23

Sprey damla iletimi kuvvetle ynlenmi damlalar demetinden ibaret olup damlalar ark kuvvetleri tarafndan ivmelendirilerek yerekimi etkisini yenen hzlara ularlar. Bu nedenle belirli artlar altnda yntem her pozisyonda kullanlr. Damlalarn ap ark boyundan daha kk olduu iin ksa devre meydana gelmez ve bu nedenle de srama, tamamen yok olmasa bile ihmal edilecek mertebeye der. MIG-MAG kayna tel elektrodlar Tel elektrodlar, kaynak esnasnda zerinden akm geerek ergiyen, otomatik olarak beslenen (MIG-MAG, tozalt) ark kayna yntemlerinde ilave kaynak metali olarak kullanlan ve bir kangala sarl halde bulunan tellerdir. MIG - MAG kaynanda tel elektrodlardan baka zl elektrodlar da kullanlr, bu elektrodlarn orta ksmnda rutil veya bazik zler bulunur. zsz olarak kullanlan tel elektrodlar bileimlerine gre SG1, SG2 ve SG3 olmak zere gruba ayrlrlar. MIG-MAG kaynanda kullanlan tel elektrodlarn yzeyi przsz ve gayet hassas olmaldr. Kaynak ilemi esnasnda tel elektrodda, ark kabiliyetini engelleyecek apak, ukurluk, katmer gibi yzey kusurlar veya yabanc maddeler bulunmamaldr. Ergiyen elektrod ile ark kaynanda en nemli problemlerden bir tanesi de tel elektrodun seimidir. Bu kaynak ynteminde tel ve gaz kombinasyonu sonucunda ortaya kan kaynak metalinin bileimi, gereken mekanik ve fiziksel zellikleri karlamak zorundadr, bu bakmdan elektrod seimi aada belirtilmi olan kriterler gz nnde bulundurularak yaplr. Esas metalin mekanik zellikleri Esas metalin kimyasal bileimi Koruyucu gazn tr Esas metalin kalnl ve geometrisi alma ortamnn koullar MIG-MAG kayna kaynak parametreleri Kaynak parametreleri kaynak ileminin ve daha sonra oluan kaynakl balantnn kalitesini belirleyen nemli unsurlardan birisidir. Kaynak parametreleri; kaynaklanan metal veya alam ile kaynak metalinin tr, kalnl, kaynak az tr ve geometrisi, kaynak pozisyonu ve kaynakl balantdan beklenen mekanik zellikler gz nnde bulundurularak belirlenir. Bu parametrelerin seimi, kaynaknn alma artlarn da kolaylatrr. Kaynaknn, kaynak arknn ve parametrelerinin kaynak banyosunu nasl etkilediini ve hangi parametrelerin hangi artlarda deitirileceini ok iyi bilmesi gerekmektedir. Kaynak ilemi iin seilen parametreler, birbirlerine uyum gsterdikleri zaman yumuak, kararl ve olduka rahat bir ark meydana getirirler. Kaynak parametreleri, kaynak ncesi belirlenen ve kaynak sresince deitirilmesi mmkn olmayan parametreler, birinci dereceden ayarlanabilir ve ikinci derecede ayarlanabilir parametreler olmak zere ayr grupta incelenir. lk gruba giren parametreler kaynan uygulanmasndan nce belirlenen koruyucu gaz tr, elektrod ap ve tr gibi etmenlerdir. Bu ilk gruba giren etmenlerin kaynak ilemi esnasnda deitirilmesi mmkn deildir. Bu parametreler, kaynaklarda kullanlan malzemelerin tr, kalnl, kaynak pozisyonu ve balantdan beklenen mekanik zelliklere gre belirlenir.

24

kinci gruba giren ve birinci derecede ayarlanabilen kaynak parametreleri, kaynak dikiini kontrol altnda tutan akm iddeti (tel hz), ark gerilimi ve kaynak hz gibi etkenlerdir. Bu parametreler arasndaki uyum iyi bir kaynak ile zayf bir kaynak arasndaki fark belirgin bir ekilde ortaya koyar. nc gruba giren ikinci derecede ayarlanabilir kaynak parametreleri, kaynak ilemi sresince srekli deien ve kaynak dikiinin biimini olduka etkili bir ekilde deitiren parametrelerdir. Bu gruba giren parametrelerin nceden seilip deerlendirilmeleri bir hayli zordur ve baz durumlarda ak bir ekilde grlemez. Kaynak dikiinin biimini etkileyen bu parametreler tor eimi, serbest tel uzunluu, nozul mesafesi, kaynak yn, koruyucu gaz miktar ve kaynak pozisyonu olarak sralanabilir. Yntemin stnlkleri Yntemin yaygn olarak kullanlma nedeni, doal olarak salad stnlklerden kaynaklanmaktadr. Bu stnlkler aada sralanmtr: a) Ticari metal ve alamlarnn tmnn kaynanda kullanlabilen yegane eriyen elektrodla kaynak yntemidir. b) Elektrik ark kaynanda karlalan snrl uzunlukta elektrod kullanma problemini ortadan kaldrmtr. c) Kaynak her pozisyonda yaplabilir. Bu tozalt kaynanda mmkn deildir. d) Metal yma hz elektrik ark kaynana nazaran olduka yksektir. e) Srekli elektrodla beslenmesi ve yksek metal yma hz nedeniyle, kaynak hzlar elektrik ark kaynana nazaran yksektir. f) Elektrod beslenmesinin srekli olmas nedeniyle hi durmadan uzun kaynak dikileri ekilebilir. g) Sprey iletim kullanldnda, ark kaynana nazaran daha derin nfuziyet elde edilir. Bylece i ke kaynaklarnda ayn mukavemeti salayan daha kk kaynak dikii ekmek mmkn olur. h) Youn bir crufun mevcut olmay nedeniyle pasolar aras temizlik iin sarf edilen zaman ok azdr. Bu stnlkleri yntemi yksek retime ve otomatik kaynak uygulamalarna zellikle uygun hale getirilmitir. Yntemin snrlamalar Dier kaynak yntemlerinde olduu gibi gazalt kaynann kullanlmasn zorlatran baz snrlamalar da mevcuttur. Bu snrlamalar aada sralanmtr: a) Kaynak donanm, elektrik ark kaynana nazaran, daha karmak, daha pahal ve bir yerden baka bir yere tanmas daha zordur. b) Kaynak torcunun elektrik ark kayna pensesinden daha byk olmas nedeniyle ve kaynak metalinin koruyucu gazla etkin bir ekilde korunmas amacyla torcun balantya 10 ila 19 mm. arasnda deiken yakn bir mesafeden tutulmas gerektii iin, bu yntemin ulalmas g olan yerlerde kullanlmas pek mmkn deildir. c) Kaynak ark koruyucu gaz bulunduu yerden uzaklatran hava akmlarndan korunmaldr. Bu nedenle, kaynak alannn etraf hava akmna kar muhafaza altna alnmadka, yntemin ak alanlarda kullanlmas mmkn deildir. d) Greceli olarak yksek iddete s yaylmas ve ark younluu nedeniyle, kaynaklar bu yntemi kullanmaktan kanmaldr.

25

4. TOZALTI ARK KAYNAI Tozalt ark kayna yntemi ilk olarak Mc Keesport, Pensilvanyada kurulan bir boru fabrikas iin National Tube firmas tarafndan gelitirilmitir. Bu yntem borulardaki boyuna dikilerin kaynan yapmak amacyla tasarlanmtr. Bu yntemin patenti 1930da Robinoff tarafndan alnm ve daha sonra Linde Air Products firmasna satlmtr. Tozalt ark kayna yntemi l930larn sonlarnda ve 1940larn balarnda savunma yaplanmas sresince tersanelerde ve savunma sanayinde kullanlmtr. Bu yntem en verimli kaynak yntemlerinden birisidir ve gnmzde gncelliini korumaktadr. Tozalt kayna, 1933 ylndan itibaren Amerikada yaylmaya balam. 1937den itibaren de Avrupada uygulama alan bulmu ve zellikle kinci Dnya Savandan sonra gelierek endstride byk nem kazanmtr. Trkiyede ise likit (svlatrlm) petrol gazlarnn kullanlmaya balanmasyla ok miktardaki LPG tpn imal etmek iin 1960 yllarnda uygulanmaya balanmtr. Tozalt kayna, kaynak iin gerekli snn, tkenen elektrod (veya elektrodlar) ile i paras arasnda oluan ark (veya arklar) sayesinde ortaya kt bir ark kaynak yntemidir. Ark blgesi kaynak tozu tabakas ile kaynak metali ve kaynaa yakn ana metal de ergiyen kaynak tozu (cruf) ve kaynak dikii tarafndan korunur. Tozalt kaynanda elektrik arktan ve ergimi metal ile ergimi cruftan oluan kaynak banyosundan geer. Ark ss elektrodu, kaynak tozunu ve ana metali ergiterek kaynak azn dolduran kaynak banyosunu oluturur. Koruyucu grevi yapan kaynak tozu ayrca kaynak banyosu ile reaksiyona girerek kaynak metalini deokside eder. Alaml elikleri kaynak yaparken kullanlan kaynak tozlarnda, kaynak metalinin kimyasal kompozisyonunu dengeleyen alam elementleri bulunabilir. Tozalt kayna otomatik bir kaynak yntemidir. Baz tozalt kaynak uygulamalarnda iki veya daha fazla elektrod ayn anda kaynak azna srlebilir. Elektrodlar yan yana (twin arc) kaynak banyosuna srlebilir veya kaynak banyolarnn birbirinden bamsz katlamasn salayacak kadar uzaklkta, arka arkaya srlerek yksek kaynak hz ve yksek metal yma hzna ulalabilir. Bu kaynak eidi temel olarak, bir elektrik ark kayna eididir. Bu kaynak trnde ark, bir mekanizma tarafndan otomatik olarak kaynak blgesine gnderilen plak tel ile i paras arasnda kaynak blgesine devaml gelen toz yn altnda oluur. Bu sebepten dolay bu kaynak eidine tozalt ark kayna denilmitir. ekil 4.1de tozalt kaynak donanm grlmektedir.

Tel Elektrod Tel Srme Mekanizmas Toz haznesi

Tel Elektrod Bobini . Tel Srme Motoru Kumanda Dolab

.Akm reteci Tor Kaynak

Kaynak yn paras

ekil 4.1. Tozalt ark kayna

26

Tozalt ark kayna teknii ancak yatay durumdaki kaynak dikileri iin uygundur. Her ne kadar gnmzde bir takm zel tedbirler alnarak dik kaynak yapabilme imkan elde edildiyse de bu metod ile tavan kayna yapma ihtimali yoktur. Tozalt ark kayna metodunun esas uygulama alanlar yap elikleri, basnl kap elikleri ve paslanmaz elikler zerinde younluk kazanmaktadr. Bu metodun temel zelliklerini u maddeler halinde sralayabiliriz. a) Yksek kaynak hz ve kaynak gc b) Yksek metal yma oran c) Derin nufuziyet d) Yksek kaliteli ve dzgn kaynak dikii e) Kolay temizlenebilir curuf f) Kaln malzemelere uygulanabilirlik g) zel koruyucu emniyet tedbirlerine gereksinim olmamas Kaynak metodunda birleme yzeyleri iyi temizlenir, kaynak malzemeleri ve parametreler uygun seilirse kaliteli bir kaynak metali elde edilir. Bu kaynak metodunda genellikle yksek akm deerleri kullanldndan n stmaya ihtiya duyulmaz. Tozalt ark kaynann prensibi Toz alt ark kaynak ynteminde, rtsz ve srekli bir tel elektrod ve ark kaynak ile ergimi metal banyosunun havann olumsuz etkilerinde koruyan bir kaynak tozu (Flux) kullanlr. Ark kaynak teli i paras arasnda meydana gelir ve bir toz rts ile korunduundan grlmez. Kaynak tozu, kaynak balna tutturulmu bir toz nitesi ierisinde i paras zerine kaynak hatt boyunca dklr. Toz miktar ark rterek atmosferik etkilerden kayna koruyacak ve srama oluturmayacak ekilde ayarlanmaldr. Kaynak teli besleme nitesi araclyla ark blgesine sevk edilir. Tel besleme hz sabit tutularak ark boyunun kararll salanr. Kaynak ark, teli ve kaynak tozunun belli bir miktarn ergitir. Ergimi kaynak tozu curuf oluturmak zere sv metal banyosunun zerine ykselir ve onu tmyle rterek havann olumsuz etkilerden korur. Kaynak ilerledike katlaan curuf kendiliinden kaynak metalinin zerinden ayrlr. Ergimi olan kaynak tozu ise tekrar kullanlmak zere toz toplama nitesi iine aktarlr. Toz alt ark kaynak yntemi ile yzey kaplama ilerinde zaman zaman zl tellerden de yararlanlmaktadr. Toz alt ark kayna otomatik ve yar-otomatik olmak zere iki ekilde uygulanr. Bu sistemlerde tel besleme makaralar ve kaynak bal ark kaynak bal ark blgesi yaknlarnda birlikte altklarndan byk apl teller ile kaynak yapmak mmkndr. Yar-otomatik toz alt ark kaynak sistemlerinde ise MIG sistemlerinde olduu gibi tel besleme makaralar ile kaynak bal arasnda byk bir mesafe bulunduundan tel ap nispeten daha dk tutularak esneklik salanr. Hem otomatik hem de yar-otomatik toz alt ark kaynak sistemlerinde ark kaynak tozu ile rtl olduundan ergimi metal banyosuna kaynak esnasnda grmek olanakszdr. Otomatik sistemlerde birden daha fazla ( genellikle iki ve baz durumlarda ) tel elektrodu bir hat zerinde ard arda sralayarak almak mmkndr.(Tandem sistemleri)

27

Toz alt ark kaynanda kaynak tozunun fonksiyonu, rtl elektrodlarla yaplan kaynakta elektrod rtsnn stlendii fonksiyondur. Arkn atmosferik etkilerden korunmas diki eklinin dzenlenmesi, kontroll soumann temini ve kaynak metaline gerekli baz alam elemanlarnn kazandrlmas vb. Toz alt ark kaynanda ark tmyle kaynak tozunun altnda gml olduundan ok yksek kaynak akmlarnn uygulanmas sramaya neden olmaz. Kaynak azlar zenle hazrlanmal ve eer azn iki yan arasnda boluk bulunacaksa bunun deeri 1 mm.yi amamaldr. Yntemin btn ekonomik avantajlarnn kullanlabilmesi iin kaynak azlar uygun ekilde seilmeli ve hassas olarak hazrlanmaldr. Bu yapld takdirde kk hatalar ve yanklar iermeyen dzgn ve kaliteli dikiler ede edilir. Toz alt ark kayna, elekrod kaynana oranla ok daha yksek az hazrlama masraf gerektirir. Ancak kaynak hzlarnn yksek oluu bu masraflar fazlasyla kompanse eder. Kaynaa balamadan nce kaynak azlarnn temizliinden iyice emin olunmaldr. Su, ya, boya ve pas kalntlar kaynak dikilerinin gzenekli olu riskini artrr. Toz alt ark kayna genellikle 500-1500 amper akm blgesinde ve ou zaman 1000 amperlik akmla gerekletirilmesine karn 150 ampere kadar den ya da 4000 ampere kadar kan akm deerlerinin kullanld durumlarda vardr. ok yksek akm deerleri kullanldnda geni ve yava souyan ergimi metal banyolar elde edilir. Hem kaynak metalinin hem de s tesiri altndaki blgenin entik darbe tokluu dk olacandan diki atlama eilimi gsterir. Bu nedenle ok yksek akm deerlerinin kullanld durumlarda olduka azdr. Genel olarak telin her mm ap iin 100/120 amper akm kullanlr. Yani 5 mm apnda teli akm deeri 500/600 amperdir. Toz alt ark kaynanda hem alternatif akm (AC) hem de doru akm (DC Pozitif yada negatif kutup DCEP-DCEN) elde edilir. Alternatif akm (AC) ile ulalan yma oranlar da doru akm pozitif kutupta elde edilenlere oranla daha yksektir. Yksek akm deerlerinin kullanlmas neticesinde ark flemesi olay belirginlik kazanr. Topraklama balantlarn i parasnn bir ucundan dier ucuna doru yaplan kaynak esnasnda ark flemesinin nne geilebilir.

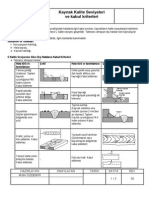

Tozalt kaynanda dikiin formuna tesir eden faktrler Kaynak diki formu denilince, diki genilii, diki ykseklii ve derinlii anlalr. Diki formu incelendiinde i ve d diki formu olmak zere iki form gzlenir ( ekil 4.2 ). Her diki formu nfuziyet derinlii, erime genilii ve diki ykseklii olmak zere ekilde karakterize edilir.

b b h b=Diki genilii h=Diki ykseklii t=Diki derinlii t

ekil 4.2. ve d diki formunun ematik gsterilii

28

Diki formu, kaynakl balantdan beklenen zellikler bakmndan olduka nemlidir. Diki formuna etki eden faktrler u ekilde sralanabilir. a) Akm iddeti: Akm iddetinin artmasyla beraber zellikle i diki formu deimekte ve nfuziyet artmaktadr. b) Akm younluu: Akm younluunun artmasyla (amper/mm2) nfuziyet ve diki ykseklii artmaktadr. c) Kaynak hz: Kaynak hznn optimum deerinde nfuziyet en fazladr. Kaynak hz arttka nfuziyet ve diki genilii azalr. d) Kaynak az ekli: Kaynak az asndaki deimelere gre diki formu etkilenmektedir. Az as arttka nfuziyet artmakta, diki ykseklii azalmaktadr. e) Ark gerilimi: Ark geriliminin artmasyla beraber diki genilii artarken diki ykseklii ve nfuziyeti azalr. f) parasnn bulunduu dzlemdeki eimi: paras, bulunduu yatay dzlemde 6oye kadar bir eime sahip olmas pek nemli deildir. Bu eim artar ise nufuziyette ve diki yksekliinde deimeler sz konusudur. g) Akm cinsi ve kutup durumu: Doru akm ile yaplan kaynakta elektrodun negatif kutba balanmas durumunda, pozitif kutba balanmaya nazaran daha yksek erime ve nufuziyet derinlii salanmaktadr. Alternatif akm kullanlarak yaplan kaynakta ise nfuziyet ve erime, doru akmda her iki kutupta yaplan kaynaktakinin ortalamasdr. h) Koruyucu kaynak tozunun tane bykl: Koruyucu kaynak tozu iriletike nufuziyet ve diki yksekliinde dme, diki geniliinde de artma grlr. ) Serbest tel uzunluu: Kaynak telinin memeden darda kalan ksmnn artmasyla diki ykseklii artarken nfuziyette azalma grlr. izelge 4.1de gazalt ve tozalt kaynanda kaynak diki formunu etkileyen faktrler verilmitir. izelge 4.1. Kaynak diki formunu etkileyen faktrler

TOZALTI KAYNAI GAZALTI KAYNAI Diki Ykseklii h (mm) artar artar azalr artar azalr azalr artar artar azalr

Nfuziyet t (mm)

Diki Genilii b (mm)

Toz Tketimi

Akm iddeti I (A) Tel Srme Hz v (m/dak) Ark Gerilimi U (V) Elektrod ap (mm) Kaynak Hz (m/dak) Akm Cinsi/Kutuplama Serbest tel boyu (mm) Toz tane boyu

arttka arttka arttka arttka arttka D.C. (+) D.C. (-) arttka arttka

artar artar azalr azalr azalr artar azalr azalr azalr

artar artar artar artar azalr azalr artar artar artar

deimez deimez artar artar azalr azalr artar artar artar

29

Tozalt ark kaynanda ark tututurma yntemleri Tozalt ark kaynanda kaynaa balandnda kaynak makinesi reticisinin ngrd bir yntem ile arkn tutumas salanr. Arkn daha kolay ve etkin bir biimde tutumasn salayan baz tertibatlar retici tarafndan makine zerine monte edilmi olabildii gibi bunlar sonradan kullanc tarafndan da elde edilerek makinelere eklenebilir. Uygulamada arkn tutumasn nleyen en nemli etken; durup kalkmalarda tel elektrodun u ksmnda ergimi ve kre biiminde katlam curuf olumasdr; bu curuf yeterli derecede iletken olmadndan arkn tutumasna engel olur. Gnmz endstrisinde tozalt ark kaynak tekniinde arkn tutumasn salamak iin eitli yntem ve dzenekler gelitirilmitir, bunlarn en nemlileri unlardr: Elektrod ucunun sivriltilmesi ile arkn balatlmas: Kaynak elektrodunun ucu sivriltilerek i paras ile temas ettiinde bu noktadaki akm younluu ok yksek olduundan ark kolay oluur. elik yn ile arkn balatlmas: 10-12 mm apnda elik ynden (bulak teli) yaplm ufak krecikler elektrod ucu ile i paras arasna yerletirilir. Akm devresi kapannca akm bu topu kat ederek krecik hemen ergir ve ark oluur. Srtme ile arkn balatlmas: Tel elektrodun ucu i parasna deecek kadar indirilir ve bu arada kaynak ilemi hareket mekanizmas hareketlendirilir ve hemen kaynak akm devreye verilir. paras ve elektrod ucu arasndaki hareket nedeni ile elektrodun ucu paraya srtnr ve devre kapandnda ark oluur. zel tel srme tertibat ile arkn oluturulmas: Bu sistemde zel olarak gelitirilmi bir tel srme tertibatna gerek vardr. Tel srme tertibat teli i parasna deecek kadar ilerletir ve bu anda kaynak akm devresi kapanr ve ksa devreden kumanda alan tel ergimeye balamadan tel srme tertibat teli hafife geri eker ve ark oluur. Bundan sonra tel srme tekrar normal ilevini srdrmeye devam eder. Yksek frekans jeneratr yardm ile arkn balatlmas: Bu yntemde TIG kaynak ynteminde olduu gibi, kaynaa balandnda otomatik olarak bir yksek frekans akm devreye girer ve kaynak ark oluunca yksek frekans akm devreden kar. Sabit gerilimli akm reteci halinde arkn balatlmas: 600 A akm iddeti ve 3,2 mm tel apnn altndaki alma koullar iin nerilen sabit gerilimli akm reteleri ve yatay karakteristikli kaynak makinesi ile arkn balamas hi problem oluturmaz. Yksek akm iddeti ve kaln tel elektrodlar durumunda uygulamada kullanlan sabit akm karakteristikli akm reteleri zellikle arkn tutumasnda baz durumlarda, yani kaynan balangcnda problem karmaktadr. Tel srme tertibatnn komutlara cevap sresinin daha uzun olmas dikite daha fazla elektrod ergimesini ve sonuta dikiin ikin olumasn salamaktadr. Gnmzde, baz tozalt kaynak makinesi reticileri g elektronii yardm ile sabit gerilimli karakteristie sahip akm retelerinin snrlarn geniletmeye, bazlar da tel srme tertibatlarn ve ark tututurma sistemlerini gelitirme ynnde almalarn srdrmektedir.

30

Tozalt kaynanda kullanlan kaynak telleri Tozalt ark kaynanda kaynak metali ierisine katlacak olan alam elemanlar kaynak telinden veya kaynak tozundan alnabilir. Ancak kaynak metali bileiminin kontrolnn salanabilmesi amacyla alam elemanlarnn kaynak telinden alnmas tercih edilir. Tozalt kaynanda kullanlan kaynak telleri yksek kaliteli elik tellerdir. Bu tellerin aplar 1.2 ile 12 mm arasnda deiir. Tozalt kaynak tellerinin yzeyleri tamamen dz, ya, pislik ve pastan temizlenmi olmalar gerekmektedir. Tellerin paslanmasn nlemek ve kaynak esnasnda kontakt lle sinden tele akm geiini kolaylatrmak iin bu teller, zerleri bakr veya bronz kapl olarak piyasaya arzedilir. Tozalt ark kaynanda kullanlan kaynak telleri ierdikleri manganez miktarlarna gre snflandrlrlar. Kaynak tellerindeki manganez oranlar aadaki miktarlardadr. Dk manganezli % 0.30 - 0.60 Mn Orta manganezli % 0.90 - 1.25 Mn Yksek manganezli % 1.75 - 2.25 Mn Tozalt kaynanda kullanlan kaynak tozlar Tozalt kaynanda kullanlan kaynak tozlar, rtl elektrodlardaki rtnn fonksiyonunu yerine getirir. Kaynak ilemine fiziksel ve metalurjik bakmdan tesir eder. Kaynak tozlar fiziksel olarak kaynak banyosunu atmosferden korur, kaynak dikiine uygun bir form verir ve abuk soumasna mani olur. Kaynak tozlar, tozalt ark kaynanda kaynak metalinin alamlandrlmasna, dikiin gzeneksiz olmasna ve kaynak metalinin i yapsnn hatalardan arndrlm olmasna etki eder. Kaynak tozu tanelerinin boyutu tozun performansn etkiler. Tozalt ark kaynandaki kaynak tozu, kaynak esnasnda oluan gazlarn dikii terk etmesine izin verecek nitelikte olmaldr. Tozu oluturan tanelerin boyutu kldke, oluan gazlarn dar kmas zorlamaktadr. Kaynak hzlarnn yksek olduu durumlarda orta ve iri taneli tozlarn, yksek akm iddetleri ile alrken ince taneli tozlarn kullanlmas yararldr. Toz rts yksekliinin fazla olmas gazlarn dar kamayarak gzenek oluturmasna neden olur. rt yksekliinin gerektiinden az olmas da tozun koruyuculuk grevini yerine getirememesine sebep olur. Kaynak tozlarnn snflandrlmas Tozalt kaynanda kullanlan tozlar muhtelif ekillerde snflandrlabilir. Bu snflandrma aadaki ekilde yaplabilir. A - Kaynan amacna gre a) Hzl kaynak tozlar b) Derin nfuziyet kaynak tozlar c) nce sac kayna tozlar d) Aralk doldurma kaynak tozlar B - mal ekline gre a) Erimi kaynak tozlar b) Sinterlenmi kaynak tozlar c) Aglomere kaynak tozalar C - Kimyasal karakterine gre a) Asit karakterli tozlar b) Bazik karakterli tozlar c) Ntr karakterli tozlar D - Manganez miktarna gre a) Yksek manganezli tozlar b) Orta manganezli tozlar c) Manganezsiz tozlar

31

Kaynak tozundan beklenen zellikler yi bir kaynak tozunun bir takm zelliklere sahip olmas gerekmektedir. Bu zellikler u ekilde sralanabilmektedir. a) b) c) d) e) f) Kaynak ilemi srasnda arkn kararlln salamaldr. Bilhassa alternatif akm ile kaynak yaplrken, akmn yn deitirmesi annda arkn snmesini nlemelidir. stenilen kimyasal bileim ve mekanik zelliklere sahip bir kaynak dikii salamaldr. Kaynak dikiinde, herhangi bir gzenek ve atlak oluumuna sebep olmamaldr. Kk pasolarn ve dar aralklarn kaynanda curufu kolay temizlenebilmelidir. Tozlar, eitli kaynak hatalarna sebep olabilecek organik maddeleri ihtiva etmemelidir. Tozlarn nem ekme miktar mmkn mertebe dk olmaldr.

Tozalt kaynann balca uygulama alanlar Toz alt ark kayna dk karbonlu elik (< % 0.3 C) varil ve pervazlarn kayna iin ok uygundur. n stma ve kaynak sonras sl ilem uygulamalar ile orta karbonlu elikler, alaml elikler, baz dkme demirler, bakr alamlar ve nikel alamlar kaynaklanabilirler. Bu proses yksek karbonlu elikler, takm elikleri, alminyum, magnezyum, titanyum, kurun veya inko kayna iin uygun deildir. Yntemin kullanld baz alanlar; elik konstrksiyonlar Gemi inaat Kazan, depo, tank (iten ve dtan kaynaklar) imalat Ak ve kapal profillerin imalat Ar makine imalat Boru kaynaklar (yuvarlak, boyuna, iten, dtan, spiral boru kaynaklar) Kpr ve vin imalat Metal kaplama ilemleri Dolgu kaynaklar

Tozalt kaynann avantajlar: 1. Dz ve silindirik paralarn kaynanda, her kalnlk ve boyuttaki borularn kaynaklarnda kullanlabilen yksek kaynak hzna ve yksek metal yma hzna sahip bir yntemdir. 2. Hatasz ve yksek mekanik dayanml kaynak dikileri verir. 3. Kaynak esnasnda srama olmaz ve ark snlar grnmez bu nedenle kaynak operatr iin gereken koruma daha azdr. 4. Dier yntemlere gre kk kaynak az alarn kaynak yapmak mmkndr. 5. Tozalt kayna kapal ve ak alanlarda uygulanabilir. 6. Sert yzey dolgu kaynaklarnda rahatlkla kullanlabilir. 7. Dzgn ve apaksz bir kaynak dikii elde edilir. 8. Kaynan yapmnda el becerisinin nemli bir fonksiyonu yoktur. 9. rtl elektrod ile yaplan elektrik ark kaynanda, elektrik enerjisinin % 25inden, tozalt kaynanda ise % 68inden dorudan kaynak iin yararlanlmaktadr. Bu da enerjinin ekonomik kullanldn gsterir.

32

Tozalt kaynann Dezavantajlar: 1. Yntemin ilk yatrm maliyeti yksektir. 2. Tozalt kaynak tozlar havadan nem almaya eilimlidir, bu da kaynakta gzenee neden olur. 3. Yksek kalitede kaynaklar elde edebilmek iin ana metal dzgn olmal, yzeyinde ya, pas ve dier kirlilikler olmamaldr. 4. Cruf kaynak dikii zerinden temizlenmelidir, bu baz uygulamalarda zor bir ilem olabilir. ok pasolu kaynaklarda, kaynak dikiine crf kalnts olmamas iin cruf her paso sonras temizlenmelidir. 5. Tozalt kayna 5 mmden ince malzemelerde yanma yapabilecei iin genellikle uygun deildir. 6. Yntem zel baz uygulamalar hari, dz, yatay pozisyondaki aln kaynaklar ve ke kaynaklar iin uygundur. 7. Her metal ve alam iin uygulanabilen bir yntem deildir.

33

Ark Kaynaklarnn Karlatrlmas Yntem Avantaj

MANUEL rtl Elektrik Ark Kayna -Kirlilie hassas deildir -lk yatrm maliyeti dk -Ak havada kullanlabilir -Geni bir seim alan -Kimyasal dzenleme mmkn -Gaz sarfiyat yok -Curuf yok -Yksek kaynak kabiliyeti -Her pozisyonda uygulanr -Btn metallere uygulanr -nce paralar mkemmel kaynatr -lave gerekmeyebilir -Is kontrol edilebilir -Curuf yok -Hareket hz yksek -Her pozisyonda kullanm -Az deformasyon -Az sratma -Yeniden tutuma kolayl -Etkin koruma -Dk s girdisi -Depozito yksek (16 kg/h) -Yksek ilerleme -Kullanm rahat -Derin nfuziyet -Mkemmel diki grnm -Duman k yok -Sratma yok -Deformasyon kk -Kimyasal bileim deiebilir -Depozito yksek (60 kg/h)

Dezavantaj

-Srama -Curuf kalnts -Tecrbeli eleman -Balama ve bitirmede hata ihtimali -Snrl amperaj (mm2 basna) -Son ilem gerekir -Depozite dk -Koruyucu gaz gerekir -Kirlilie hassas (yzey temizlii) -Yma hz dk -Ak havada zor kullanlr -Is girdisi yksek -Kimyasal yap dzeltilemez -Depozite dk (2-3 kg/h) -Tanabilirliin snrl olmas -Ak havada ilem zor -Gaz ihtiyac -Temiz yzey gerekir -Kimyasal yap dzelmez -Azami dikkat gerekir -lk yatrm fazladr

MIG-MAG Kayna

TIG Kayna

Tozalt Ark Kayna

-Elektrod deiim zaman uzun -lk yatrm yksek -Yalnz yatay pozisyonda kullanlabilir -yi bir kaynak az hazrl -Artk toz toplanmas -Yalnz kaln paralarda avantajl -Banyo grlmez

34