Professional Documents

Culture Documents

Kaynak Teknolojisi Salim Aslanlar

Uploaded by

bulentuygullCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Kaynak Teknolojisi Salim Aslanlar

Uploaded by

bulentuygullCopyright:

Available Formats

T.C.

SAKARYA NVERSTES

TEKNK ETM FAKLTES

METAL ETM BLM

KAYNAK TEKNOLOJS ve

UYGULAMALARI

(ELEKTRK ARK KAYNAK ve GAZ ERTME KAYNAK TEKNOLOJS

DERS NOTU)

Dr. Salim ASLANLAR

ubat 2009

Dr. Salim ASLANLAR

NDEKLER

1.

1.1.

1.2.

1.2.1.

1.2.2.

1.3.

1.3.1.

1.3.2.

1.3.3.

1.4.

1.4.1.

1.4.2.

1.4.3.

1.4.4.

1.4.5.

1.5.

1.6.

2.

2.1.

2.2.

2.2.1.

2.2.1.1.

2.2.1.1.1.

2.2.1.1.2.

2.2.1.2.

2.2.1.2.1.

2.2.1.3.

2.2.1.4.

2.2.1.4.1.

2.2.1.5.

2.2.1.5.1.

2.2.1.5.2.

2.2.1.5.2.1

2.2.1.5.2.2

2.2.1.5.2.3

2.2.1.5.2.4

2.2.1.5.3

2.2.1.5.3.1

2.2.1.5.3.3

2.2.1.5.3.3

2.2.1.5.3.4

2.2.2.

2.2.2.1

2.2.2.1.1

2.2.2.1.2

2.3

2.3.1

GR

Kaynan Tarihesi

1

Kaynan tanm

6

Metal Malzeme kayna

6

Plastik Malzeme kayna

6

Birletirme yntemleri

6

Mekanik Birletirme

7

Termal Birletirme

7

Kimyasal Birletirme

7

Kaynan Dier mal Usulleri ile Mukayese edilmesi

8

Kaynak le Perinli Balantlarn Mukayese Edilmesi

8

Kaynak le Dkml malatn Mukayese Edilmesi

8

Kaynak le Yaptrma Balantlarn Mukayese Edilmesi

8

Kaynak, Dkm, Dvme Arasndaki Temel Farklar

9

Kaynak, Lehimleme, Yaptrma, Perinleme Arasndaki Temel Farklar 9

Kaynak Yntemlerinin Snflandrlmas

10

deal Kaynak Ve deal Kaynak

12

GAZ ERTME KAYNAK TEKN

Gaz Eritme kaynann Tarihesi

Gaz Eritme Kaynanda Kullanlan Gazlar

Yanc Gazlar

Hidrojen

Hidrojenin Elde edilmesi

Hidrojen zellikleri

Metan

Metann zellikleri

Havagaz

Propan-Btan

Propan Btann zellikleri

Asetilen

Asetilenin zellikleri

Asetilen Gaznn retilmesi

Karpitin Elde edilii

Karpitin Korunmas

Asetilen retimi

Asetilen htihsal Cihazlar

Asetilen Kazanlarnda Emniyet Aygtlar

Sulu Emniyet Cihazlar

Emniyet sbab

Gaz Manometresi ( Burdan Manometresi )

Basn Reglatr

Yakc Gazlar

Oksijen Gaz

Oksijen Gaznn Linde Cihaznda elde edilmesi

Oksijen Gaznn zellikleri

Tpler

Tpler retimi

I

14

14

14

16

16

17

18

19

19

19

19

20

20

20

21

22

23

23

23

26

26

27

28

28

29

29

29

30

30

30

Dr. Salim ASLANLAR

2.3.1.1

2.3.1.2

2.3.1.2.1

2.3.1.2.2

2.3.1.3

2.3.1.4

2.3.1.4.1

2.3.1.4.2

2.3.1.5

2.3.1.5.1.

2.3.1.5.2.

2.3.1.5.3.

2.3.1.5.4.

2.3.2

2.3.2.1.

2.3.2.2.

2.3.2.3.

2.3.2.4.

2.3.2.5.

2.3.2.6.

2.3.3

2.3.3.1

2.3.3.2

2.3.3.3

2.3.3.3.1

2.3.3.3.2.

2.3.3.3.3

2.3.3.3.4

2.3.3.3.4.1

2.3.4

2.3.4.1

2.3.4.1.1

2.3.4.1.2

2.3.4.1.3

2.3.4.1.4

2.3.4.1.5

2.3.4.2

2.4

2.4.1

2.4.2

2.4.2.1

2.4.2.2

2.4.2.3

2.4.2.4

2.4.3

2.4.3.1

2.4.3.2

2.4.3.3

2.4.4

2.4.5

Tplerin teknik zellikleri

Tplerin aretlenmesi

Renkler ile iaretleme

Yaz ile iaretleme

Gaz Tplerinin Bakm

Asetilen Tpleri

Tplerin Bakm

Tp Asetilenin stnlkleri

Oksijen Tpleri

Oksijen Tpnn zellikleri

Tplerin Kullanm ve Bakmlar

Gaz Kullanm

Emniyet Kurallar

Basnl Tpler

Basnl Tplerin Gruplara Ayrlmas

Basnl Tpleri Depolama

Basnl Gaz Tplerinin Depolanmasnda Uyulmas Gereken Kurallar

Tp Depo Alanlar Yerleim Trleri

Gaz Dolu Tplerin Kullanm

Tplerin Depolamas

Tplerde Kullanlan Emniyet Cihazlar

Basn Regltrleri, Manometre

Tp Ventili

Alev Kesiciler ( Kuru Emniyet Cihazlar )

Geri Yanma

Srekli geri yanma:

Gaz Geri Tepmesi:

Alev Geri Tepmesi

Alev Geri Tepmesini nleme Aralar

Gaz Eritme Kaynanda Kullanlan Alet Ve Avadanlklar

Kaynak Hamlalar ( fleleri, alomalar )

Enjektrde Basn Hz Diyagram

Hamla eitleri

Beklerin Gaz Gc Hesab

Kaynak Hz

Kaynak Hamlalarnda Dikkat Edilecek Hususlar

Kaynak Hortumlar

Gaz Eritme Kaynanda Yanma Olay

Yanma Olay ve Alev Blgeleri

Kaynak alevinin Karakteristikleri

Kaynak alevinin s, karakteristii

Kaynak alevinin kimyasal karakteristii

Kaynak alevinin endstriyel karakteristii

Kaynak alevinin ekonomik karakteristii

Alev ( Oksi-Asetilen Alevi ) ve Alev Trleri

Normal Alev ( Ntr alev )

Karbrl Alev ( Redkleyici alev )

Oksitli Alev (Oksitleyici Alev)

Hacim Oranlarna Gre Alev Iss ve Tr

Alev seiminde para iin nemli olan faktrler

II

32

32

32

34

35

38

39

42

43

43

43

44

44

44

45

45

46

46

48

49

50

50

53

54

54

55

55

55

55

61

61

61

61

64

66

68

69

71

71

72

72

72

73

73

73

73

74

74

76

77

Dr. Salim ASLANLAR

2.4.5.1

2.4.5.2

2.4.5.3

2.4.5.4

2.7.1

2.7.2

2.8

2.9

2.9.1

2.9.2.

2.9.3.

2.9.4.

2.9.4.1.

2.9.4.2.

2.9.4.3.

Ergime Noktas

Is Geirgenlii

Isnma Genlemesi

Paralar Yzey Durumu

Gaz Eritme Kaynanda Kullanlan alma Teknikleri

Gaz Eritme Kaynanda alma Teknii

Sola Kaynak

Saa Kaynak

Gaz eritme kaynanda Uygulanan Kaynak pozisyonlar ve uygulan

Dz (Yatay)

Dey (Korni) Kayna

Dik Kaynak Konumu

Tavan ( bast ) Kaynak

Borularn Kayna

Dkme Demir ve Demir D Malzemelerin Gaz Eritme Kayna

Dkme demir (Pik) Kayna

Alminyum Kayna

Bakr kayna

Pirin kayna

Bronz (tun ) kayna

inko kayna

Nikel, altn ve gm kayna

Monel metal kayna

Kurun kayna

Dz Kaynak

Bkme Kaynak

Dik Kaynak

Lengotiyer Metodu ile Kaynak

Sert lehim (sar kayna)

Oksijen Kaynak Atlyelerindeki Muhtemel Kazalar ve Korunma

Tedbirleri

Kesici takmlarnn kullanma talimat

Kaynak Hamlalarnn kullanma talimat

Gaz Eritme Kaynanda Dikkat Edilecek Dier Hususlar

Tplere Gaz Dolumu

Srekli Gazlarn Dolumu

Svlaan Gazlarn dolumu

znm Gazlarn Dolumu

Sanayi Tplerin Kullanmnda Dikkat Edilmesi Gerekli Konular

Depolama

Tplerin letme iinde Nakli

Kullanm

93

94

95

96

97

97

98

99

100

100

100

100

3.1

3.1.1

3.1.1.1

3.1.2.

3.1.2.1

3.1.2.1.1

ELEKTRK ARK KAYNAI

Elektrik Ark Kayna le lgili Elektriki Bilgiler

Elektrik Akm

Elektrik Akmnn Etkileri

Kaynak Akm

Doru akm -Alternatif akmn etkileri

Doru Akm

101

102

102

103

104

104

105

2.5

2.5.1

2.5.1.1

2.5.1.2

2.5.2

2.5.2.1

2.5.2.2

2.5.2.3

2.5.2.4

2.5.3.

2.6.

2.6.1.

2.6.2.

2.6.3.

2.6.4.

2.6.5.

2.6.6.

2.6.7.

2.6.8.

2.6.9.

2.6.9.1

2.6.9.2

2.6.9.3

2.6.9.4

2.6.10.

2.7

III

77

78

78

78

78

78

78

79

81

81

83

83

84

85

87

87

88

89

90

90

90

90

91

91

91

91

92

92

92

Dr. Salim ASLANLAR

3.1.2.1.2

3.1.2.2

3.1.3

3.1.3.1.

3.1.3.1.1

3.1.3.1.2

3.1.3.1.3

3.1.4

3.1.5

3.1.6

3.1.7

3.1.8

3.1.9

3.1.10

3.2

3.2.1

3.2.2

3.2.3

3.2.4.

3.2.4.1.

3.2.4.2.

3.2.4.3

3.3

3.3.1

3.3.2

3.3.3

3.3.4

3.3.5.

3.3.6

3.3.6.1.

3.3.6.2

3.4

3.4.1

3.4.2

3.4.3

3.5

3.5.1

3.5.2

3.5.3

3.5.4

3.5.4.1

3.5.4.2

3.5.4.3

3.6

3.6.1

3.6.1.1

3.6.1.1.1

3.6.1.1.2

3.6.1.2

Alternatif Akm

106

Ayarlama Alan

106

Gerilim

106

Bota alma Gerilimi

107

Yksek Bota alma gerilimi

107

Dk Bota alma Gerilimi

107

Normal Bota alma Gerilimi

108

Tututurma Gerilimi

108

alma Gerilimi

108

Ark Gerilimi

108

Elektrik G

108

Diren

108

Elektrik Devresi

109

Kaynak Akm Devresi

109

Ark

110

Arkta Meydana Gelen Olaylar

110

Arkta Meydana Gelen Scaklk

111

Arkn zellikleri

112

Kaynak Ark eitleri

112

Karbon Elektrot Ark

112

plak Elektrot Ark

112

rtl Elektrot Ark

113

Arkn Balatlmas

113

Kaynak Makinesinin ebekeye Balanmas

113

Kaynak akm iddeti ayarnn yaplmas

115

Elektrik Ark Kaynanda Ark Boyunun Ayarlanmas

116

Elektrik Ark Kaynanda Eim Alarnn Ayarlanmas

116

Elektrik Ark Kaynanda Elektrot Hareketleri

117

Kaynak arknn oluturulmas

119

Vurma Yntemi ile Ark Oluturma

119

Srtme (Kaydrma) Yntemi ile Ark Oluturma

120

Ark flemesi

121

Ark flemesini Meydana Getiren Nedenler

122

Ark flemesinin Zararl Etkileri

123

Ark flemesinin nlenmesi in nerilen Yntemler

123

Elektrik Ark Kaynanda Kullanlan Alet Ve Avadanlklar

125

Elektrik Ark Kaynanda Kaynaklarn kulland El Aletleri

125

Elektrik Ark Kaynanda Kaynaklarn kulland Markalama aletleri ve

lme Cihazlar

126

Elektrik Ark Kaynanda Kullanlan Gvenlii Tehizatlar

129

Elektrik Ark Kaynanda Kullanlan Donanmlar

133

Elektrik Ark Kaynanda kullanlan Penseler

134

Elektrik Ark Kaynanda kullanlan aseler

134

Elektrik Ark Kaynanda kullanlan havalandrma

135

Kaynak Makineleri (Akm reteleri)

137

Kaynak Makinelerinin Snflandrlmas

138

Doru akm kaynak makineleri

138

Kaynak Jeneratrleri

139

Kaynak Redresrleri

142

Alternatif Akm Kaynak Makineleri

143

IV

Dr. Salim ASLANLAR

3.6.1.3

3.6.1.3.1

3.6.2

3.6.3

3.7

3.7.1

3.7.2

3.7.2.1

3.7.2.2

3.7.2.3

3.7.2.4

3.7.2.5

3.7.3

3.7.3.1

3.7.3.2

3.8

3.8.1

3.8.1.1

3.8.1.2

3.8.1.3

3.8.2

3.8.2.1

3.8.2.2

3.8.2.3

3.8.3

3.8.3.1

3.9

3.10

3.11

3.12

3.13

nverterler

nverterlerin zellikleri

Kaynak Akm reteci Seimi

Ykte Kalma Oran

Kaynak Elektrotlar

Kaynak Elektrotlarnn Snflandrlmas

rt Karakterlerine Gre Elektrotlar

Rutil rtl Elektrotlar

Bazik rtl Elektrotlar

Sellozik rtl Elektrotlar

Asid rtl Elektrotlar

Demir Tozlu Elektrotlar

Elektrotlarn Muhafazas

Elektrotlarn Kurutulmas

Elektrot Standartlar

rtl Elektrot le Ark Kaynanda Kaynak Parametrelerinin Seimi

Kaynak ncesi Saptanan Parametreler

Elektrot Tr

Elektrot ap

Akm Tr

Birinci Derecede Ayarlanabilir Parametreler

Kaynak Akm iddeti

Ark Gerilimi (Ark Boyu)

Kaynak Hz

kinci Derecede Ayarlanabilir Parametreler

Elektrot Alar

Ark Kaynandaki Akm ve Hza Bal Kaynak Hatalar

Elektrik Ark Kaynanda Gvenlii

Kaynak Az ekilleri

Puntalama

Uygulamalar

KAYNAKLAR

145

145

148

148

149

149

152

152

153

155

156

156

158

159

160

165

165

165

166

166

167

167

167

168

168

168

171

173

180

182

184

198

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

1.

GR

1.1

KAYNAIN TARHES

Smerler: kaynatlm paralar Takriben

(Altn - Altn)

M

4000.

Msr: Altn kaplamada, ziynet Takriben

eyas imalatnda, bakr ana su M

boru hatlarnda ate kaynann 2700.

kullanm.

Delhi: Kutup- stn, kayna Takriben

yaplm Dkme demirden 16m M 700.

den oluan obelisk

Pompej: Boru hatlarnn ate Takriben

kayna

M 79

Leonardo da Vinci: Borularn Takriben

ve ubuklarn ate kayna.

MS1500

Kutup stn, Delhi

Bir ok ard ardna kaynatlm demir Takriben

paralardan oluan toplarn imalat..

MS 1500

Gttingenli Fiziki Christoph Lichtenberg 1782

tesadf olarak iki metali srtnmeden elde

ettii elektrik yardm ile kaynatmtr. Bu

buluu uygun bir akm kaynann eksik

olmasndan dolay endstride kullanm alan

bulamamtr.

Petrow Petersburgda Ark aratrmalar 1802

yapmaktadr.

16.Yzylda kullanlan Top.

Mknats tarafndan arkn

sapmas tespit edilmitir

W.E. Staite ngilterede ark

metal kayna iin patent

ald. Ama bulmu olduu

yntem

hibir

zaman

kullanlmamtr.

E. Thomson elektrik diren

kaynan bulmutur.

Knaudt und Blass Havagaz

kaynan gelitirmitir..

Dr. Salim ASLANLAR

1821

1849

1877

ARK

1881

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Ark kaynann mucidi olarak bilinen Rus 1887

Bilgin Nikolai Nikolaijewitsch Bernados 1885

tarihinde Metal para ile karbon elektrotlar

arasnda oluturduu elektrik arknn yardm

ile metal paralarnn kaynan yapmtr.

13.01.1887 tarihinde Bernados bu yntemin

patentini Alman makamlarndan almtr. O

tarihlerde bulmu olduu yntem elik

yaplarda perinli birletirmenin yerine

kullanlmaya balanmtr.

Alman Mhendis Zerener deiik bir metot 1889

kullanarak kaynak yapmtr. O Ark iki

karbon elektrot arasnda oluturup mknatslar

yardm ile kaynak blgesine ynlendirmitir.

Is kaynann iletimi ile kendisine avantaj

salamasna ramen bu yntem fazla

kullanlmamtr.

Bernados kazan kayna yaparken

u anda gnmzde kullanlan

elektrik ark kaynann temelini

oluturan yntemin tekniini

Rus

Mhendis

Nikolai

Gawrilowitsch

Slawjanow

gelitirmitir.

1890

N.G. Slawjanow

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Slawjanow ilave elektrot yerine 1890

eriyerek

kaynak

metalini

dolduran (ilave malzeme grevi

gren)metal elektrot kullanarak

ark para ile metal elektrot

arasnda oluturarak kayna

gerekletirmitir. Bu metot

hlihazrda

19

yzyln

sonlarnda birok byk irket

tarafndan

kullanlmaya

balamlardr.

Goldschmidt Termit kaynan

buldu.

Hidrojen oksijen kesme

hamlacnn bulunuu.

Fouche

Asetilen

ile

gaz

kaynan gelitirmitir.

lk defa Oksijen kaynann

Demiryolu raylarnda kullanm.

Otojen Kayna

1895

1900

1902

1907

Buhar kazanlarnn tamirinde ilk defa

kaynan kullanm

Kaynak dikileri kalitesinin dklnden

dolay sveli Mhendis Oscar Kjellberg ilk

defa rtl elektrodu hasar meydana getiren

havann etkilerinden kaynak banyosunu

korumak iin gelitirmitir. Bu elektrotlar 20

yy balarndan itibaren kullanma balanm

ve

ark

kaynann

genilemesi

hz

kazanmtr. Takip eden yllarda piyasada yeni

bulular yaplmtr(rnek olarak zl

elektrotlar).

Ark kaynandaki bir dier iyiletirmede

Robert ve von Nuys tarafndan koruyucu

gazlarn

kullanmyla

salanmtr.

Alminyumun, yksek alaml eliklerin ve

zel malzemelerin kullanmnn ve imalatnn

yaygnlamas bu gelimeyi desteklemitir.

nk bu malzemeler hava etkilerine kar

kaynak esnasnda hassastrlar

1908

1908

1919

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Gaz boru hatlarnda kaynatlm

boazl gemelerin kullanm.

Fiziki Langmuir Wolframhidrojen kaynan(Ark atom

kayna olarakta adlandrlr )

gelitirmitir. En eski koruyucu

gazalt kaynak yntemidir. Son

yllara kadar sanayide bu yntem

kullanlmaktayd. Zamanla TIG

(WIG) kayna ark atom

kaynann yerini almtr.

Robinoff, Paine ve Quillen

Tozaltkayna zerine ilk patenti

almlardr..

lk defa komple kaynakl olarak

yaplm demiryolu kprs.

(Mnster- Rheda yolu).

Elektrot deitirme aparat

Dr. Salim ASLANLAR

1923

1925

1930

Kaynakl demiryolu kprs

1930

Kaynan mekanikletirilmesi ilk olarak

Kjellbergin gelitirdii elektrot deitirme

aparat ile balam ve 60 larda hz

kazanmtr.

lk kaynakl yolcu vagonu(Alman kraliyet

demiryollar)

Karbon ark kaynann gelitirilmi bir

yntemi olan Tungsten (Wolfram) nert Gaz

kayna (TIG-WIG) ABD de bulunmutur ve

irket ismi olan Argonarc kayna olarak

anlmtr. Bu kaynak yntemi gnmzde

ksm

veya

tam

otomatik

olarak

kullanlmaktadr.

Amerika Birleik Devletlerinde ilk defa

S.I.G.M.A.-Metodu

olarak

adlandrlan

(shielded inert gas metal arc) , bugn MIG

kayna olarak bilinen Kaynak yntemi

kullanlmtr. Koruyucu gaz olarak ilk nce

saf argon veya Argon ve ok az miktarda

oksijen karm kullanlmtr. Bu Teknik

bugn ksm veya tam otomatik olarak

kullanlmaktadr ve 50li yllardan itibaren

Avrupann

her

yerinde

kullanlmaya

balanmtr.

30 lu

Yllar

1931

1932

1936

1948

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Koruyucu gaz kayna olarak 1951

kendine has zelikleri olan Plazma

kayna gelitirilmitir. Termik

plazma terimi 1928 senesinde

fiziki

Langmuir

tarafndan

kullanlmtr.

Paton enstits tarafndan elektro 1951

cruf kayna gelitirilmitir.

Endstride koruyucu gaz alt 1953

kaynann (MIG/WIG-TIG )

kullanm.

Dr. Salim ASLANLAR

elik yaplarda MAG kayna

Rusyada ilk defa eriyen elektrot 1953

ile

Gaz

alt

kaynanda

Karbondioksit gaznn endstriyel

kullanm gerekletirilmitir. Bu

yntem MAGC-Kayna olarak

adlandrlm ve bugnk MAGKaynann temelini oluturmutur.

60 l yllarn balarnda koruyucu

gaz olarak Karbondioksit yerine

Argonca zengin karm gazlar

kullanlmaya balanmtr.

Gaz eritme kayna

Kaynak robotu

Uzayda ilk Kaynak denemeleri.

Ark

kaynanda

mpuls

deikenlerinin oluturulmas

Endstride

ilk

kez

kaynak

robotunun kullanm.

Son yllarda MAG Kaynandan

yksek verimin elde edilmesi.

rnein T.I.M.E veya "Rapid

Melt" yntemi gibi. 70 li yllarda

gelitirilen

"High

Deposition

Welding" yntemi bu tekniklerin

balangcdr.

Srtnme kayna Amerika Birleik Devletleri ile

Rusyada ayn anda gelitirilmitir.

Ultrasonik kaynan bulunmas.

Endstride ilk Elektron Bombardman kaynak

cihaz.

lk Kaynak Robotunun sergilenmesi (Halle/Saale).

Lazer kayna gelitirildi.

1969

70 l

yllar

1980

90 l

yllar

T.I.M.E.-Prosesinde dnel ark yntemi

1956

1957

1957

1960

1961

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

1.2

Dr. Salim ASLANLAR

KAYNAIN TANIMI

Kaynak tatbik edilecek malzemenin cinsine gre metal malzeme kayna ve plastik malzeme

kayna olmak zere iki farkl tanm yaplabilir.

1.2.1

Metal malzeme kayna

Metalik malzemeyi s veya basn veya her ikisini birden kullanarak ayn cinsten ve erime

aral ayn olan veya yaklak bir malzeme katarak veya katmadan yaplan sklemez

ekildeki birletirmeye Metal Malzeme Kayna ad verilir.

1.2.2

Plastik Malzeme Kayna

Ayn veya farkl cinsten termoplastik (sertlemeyen plastik) malzemeyi s ve basn

kullanarak ve ayn cins bir plastik ilave malzeme katarak veya katmadan yaplan sklemez

ekildeki birletirmeye plastik malzeme kayna denir.

1.3

BRLETRME YNTEMLER

Genel olarak birletirme yntemlerini uygulama ekline gre e ayrabiliriz.

Mekanik Birletirme Yntemleri: civata, vida ve perin ile

Termal Birletirme Yntemleri: kaynak, pirin lehimi ve lehim ile

Kimyasal Birletirme Yntemleri: yaptrc ile

ekil 1.3.: Kaynakl, perinli ve yaptrma balantlarda gerilim dalm.

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

1.3.1

Dr. Salim ASLANLAR

Mekanik birletirme

Sk ve kolay sklme gerekiyorsa, cvata kullanm ideal ve genellikle de ok gvenilir bir

birletirme yntemidir. Fakat baz durumlarda cvatalar geveyebilir ve uygun bir ekilde

emniyete alnmalar gerekir.

Cvata veya perin kullanmak iin delik almas gerekir, bu da paralar zayflatr. Birleim

yk altna girdiinde, alan deliklerin etrafnda gerilim younlamas meydana gelir. Bu

durum erken malzeme yorgunluuna neden olabilir (ekil 1.3.). Dolaysyla, bu tr balant

elemanlar kullanldnda salamln salanabilmesi iin malzeme kalnlnn artrlmas

gerekir. Ayrca, cvata veya perin delikleri korozyon tehlikesini artrr. Bu sebepten

ounlukla karmak ve pahal olan yaltm veya yzey koruma ilemlerine gerek duyulur.

Eer farkl metaller birletiriliyorsa, galvanik korozyon ve farkl genleme grlebilir.

1.3.2 Termal birletirme

Kaynak ve lehim normalde yalnzca benzer malzemelerde mmkndr. Skme mmkn

deildir veya ok zordur. Kaynak ve lehim ilemi srasnda oluan yksek scaklk istenmeyen

gerilmelere neden olur, bunun sonucunda para yorgunluu (ekil 1.3), ve paralarn metal

yapsnda bozulma meydana gelebilir.

ekil 1.3.1: Galvanik korozyon.

1.3.3 Kimyasal birletirme

Yaptrma, salad birok avantajla imalat alanlarn geniletir:

Dzgn gerilim dalm: Alan delikler nedeniyle meydana gelen gerilim

younlamalar engellenir ( ekil 1.3).

Yapsal deiim olmamas: Kaynak ynteminde olduu gibi malzemelerin zellikleri

bozulmaz.

ekil bozukluu olmamas: Kaynak ynteminde olduu gibi paralar stlmad iin

farkl ktle ve boyuttaki paralar kolaylkla birletirilebilir.

7

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Farkl malzemelerin birletirilmesi: Farkl malzemelerin stnlklerinden en iyi

ekilde faydalanacak ekilde malzeme seimi ve birletirilmesine imkn verir.

Szdrmazlk: Yaptrclar ayn zamanda conta vazifesi grr. Cvata ve perinli

balantlar ise genellikle szdrmazlk salamak iin ilave iilik ve maliyet gerektirir.

Elektriksel Yaltm: Farkl elektro-kimyasal zellikteki metaller birletirilebilir.

Korozyon ve srtnme nedeniyle anma ortadan kalkar (bkz. ekil 1.3.1).

Para adedinde azalma: Pim, cvata, perin, kelepe vs. gereksiz hale gelir.

rn grnmnde iyileme: Yaptrlm balantlar daha dzgndr. Birletirme

sonrasnda, kaynakta olduu gibi ek yeri grnmez. Bu avantaj, tasarmclara rn

grnmnn iyiletirilmesi iin birok olanak salar.

Bunlardan da anlalaca gibi birletirme yntemlerini basit olarak sklebilir ve sklemez

birletirmeler diye ikiye ayrabiliriz.

Sklebilir birletirmeler: Gerek birletirilen parada ve gerekse birletirme elemannda bir

hasar, bozulma olmadan istenildii kadar sklp tekrar montaj yaplabilen birletirmelerdir.

Cvatalar ve somunlar, pimler, konik gemeler, kamalar, pernolar, vidalar, saplamalar,

rondel ve emniyet salar, gupilyalar, bu guruba girerler.

Sklemez birletirmeler: Ancak para veya balant blgesi bozularak balant sklebilir

ve balantnn tekrar yaplmas mmkn olamaz. Basit olarak balant sklme esnasnda

hasara urar. Perin, lehim, kaynak, yaptrma, scak gemeler bu guruba girerler.

1.4

KAYNAIN DER MAL USULLER LE MUKAYASE EDLMES

1.4.1

Kaynak le Perinli Balantlarn Mukayese Edilmesi

9

9

9

9

1.4.2

Kaynak arlk ve iilikten tasarruf salar

Kaynak ile perine gre daha iyi bir szdrmazlk elde edilir

Kaynakl balantlarn mukavemeti, perinli birletirmelerden daha yksektir

Kaynak ile perine gre daha kolay ve ucuz balantlar elde edilir.

Kaynak le Dkml malatn Mukayese Edilmesi

9 Kaynakta model masraf yoktur

9 Cidar (et) kalnlklar 6mm den az olan paralarn dkm glk arz ederken

kaynakl imalatnda bir zorluk yoktur

9 elik malzemeden dkmle para yapmnda baz zorluklar ortaya karken ayn

parann kaynakl imalat kolaydr

9 Kaynak dkme gre arlk tasarrufu salar

9 ok sayda retimde dkm az saydaki retimde kaynak ekonomiktir.

1.4.3

Kaynak le Yaptrma Balantlarn Mukayese Edilmesi

Nokta kayna ile yaptrma balantlarnn avantaj ve dezavantajlar asndan

karlatrlmas

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

NOKTA KAYNAI

YAPITIRMA BALANTISI

Avantajlar

Avantajlar

9 Ksa kaynak sresi

9 Dzgn gerilme dalm

9 stn

mekanizasyon

ve

9 Gaz ve sv szdrmazl

otomatizasyon zellikleri

9 Kontak eleman oluturma (yaltkan)

9 Mukavemet zelliklerinin scaklk ve

9 Yksek dinamik mukavemet

zamandan bamsz olmas

9 Is gerektirmemesi

9 Yalnz yaptrmaya nazaran daha iyi

9 Titreim snmleme

darbe mukavemeti

9 Elastik zellikleri

Dezavantajlar

Dezavantajlar

9 Noktasal yk tama

9 zellikle oda scaklnda uzun

9 Yzeyde elektrot basncnn tesiri

sertleme sreleri

9 Korozyon tehlikesi

9 Sertleme esnasnda tespit ve

9 Termik gerilmelerin varl

presleme donanmlar gerektirmesi

9 ok titiz bir yzey n ilemi ve

yaptrc uygulamas gerektirmesi

9 Tek bileenli yaptrclarda, yksek

scaklkta sertleme

9 Baz kimyasal maddelere ve scakla

hassasiyet, yalanma zellii

9 Hzl yklemelere hassasiyet

9 Neme kar hassasiyet

1.4.4

Kaynak, Dkm, Dvme Arasndaki Temel Farklar

ZELLKLER

Dayanm

Darbeli zorlama

Distorsiyon

ekillendirilebilme

Az say ile ekonomiklik

ok say ile ekonomiklik

1.4.5

KAYNAK

Orta

Orta

Kt

yi

yi

Kt

DVME

yi

yi

Orta

Kt

Orta

Orta

DKM

Kt

Kt

yi

Orta

Kt

yi

Kaynak, Lehimleme, Yaptrma, Perinleme Arasndaki Temel Farklar

ZELLKLER

Dayanm

Scaklkta Dayanm

Szdrmazlk

Tolerans

Kontrol Olana

Malzeme Seimi

Para Hazrlama

alma Hz

Yatrm

KAYNAK

yi

yi

yi

Kt

Orta

Kt

yi

yi

Orta

LEHMLEME

Orta

Orta

yi

Orta

Orta

Orta

Kt

yi

Orta

YAPITIRMA

Orta

Kt

yi

yi

Kt

yi

Kt

Orta

Orta

PERNLEME

Orta

yi

Kt

yi

yi

yi

Orta

Orta

yi

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

1.5

Dr. Salim ASLANLAR

KAYNAK YNTEMLERNN SINIFLANDIRILMASI

Temel olarak kaynaklanan malzemenin cinsine gre, kaynak srasnda tatbik edilen ilemlere

ve kaynak ileminin maksadna gre snflandrma yaplr.

Kaynak uyguland malzeme cinsine gre ikiye ayrlr;

9 Metal malzeme kayna: Metalik malzemeyi s veya basn veya her ikisini birden

kullanarak ayn cinsten ve erime aral ayn olan veya yaklak bir malzeme katarak

veya katmadan yaplan sklemez ekildeki birletirmeye Metal Malzeme Kayna

ad verilir.

9 Plastik malzeme kayna: Ayn veya farkl cinsten termoplastik (sertlemeyen plastik)

malzemeyi s ve basn kullanarak ve ayn cins bir plastik ilave malzeme katarak veya

katmadan yaplan sklemez ekildeki birletirmeye plastik malzeme kayna

denir.

Kaynak yapl gayesine gre ikiye ayrlr;

9 Birletirme kayna: iki veya daha fazla malzemeyi sklemez bir btn haline

getirmek iin yaplan kaynaa birletirme kayna denir.

9 Dolgu kayna: Bir i parasnn hacmindeki eksiklii tamamlamak veya hacmini

bytmek, ayrca korozyona veya andrc tesirlere kar korumak maksadyla

zerine snrl bir alan dhilinde malzeme kaynak etmektir. Kaplama, zrhlama,

tampon tabaka kaplama rnek olarak verilebilir.

Kaynak uygulan ekline gre drde ayrlr;

9 El kayna: Kaynak, yalnz el ile sevk edilen bir kaynak aleti vastas ile yaplr.

9 Yar mekanize kaynak: Kaynak aleti el yerine ksmen mekanize edilmi bir vasta ile

sevk edilir.

9 Tam mekanize kaynak: Kaynak aleti el yerine tamamen mekanize edilmi bir makine

ile sevk edilir.

9 Otomatik kaynak: Gerek kaynak ilemi gerekse i parasnn deitirilmesi gibi btn

ana ve yardmc ilemler tam olarak mekanize edilmitir.

Kaynak, ilemin cinsine gre ikiye ayrlr;

9 Eritme kayna: Malzemeyi yalnz scakln tesiri ile blgesel olarak eritip, bir ilave

metal katarak veya katmadan sklemeyecek ekilde birletirmektir.

9 Basn kayna: Malzemeyi genellikle ilave metal katmadan basn altnda blgesel

olarak stp sklemeyecek ekilde birletirmektir.

Metallerin eritme kaynanda kullanlan enerjinin elde ediliine gre eritme kaynan bee

ayrabiliriz.

9

9

9

9

9

Yanc gaz ve yakc gaz karm(asetilen/oksijen)

Bir akm devresinin kutuplar arasnda meydana gelen ark

Elektrik akm (ohm direnci)

Sv (yksek scaklktaki metal erii, ohm direnci)

Enerji zengini snlar (Lazer, elektronlar)

10

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Herhangi bir kaynak yntemi, drt gereksinime cevap vermelidir.

Bunlar;

9 Ergime ya da basnla birletirmeyi meydana getirecek enerjiyi salamas,

9 Birleme yzeylerinden yzeysel bulamalar (pislikleri, kirlenmeleri) atacak bir tertip,

9 Atmosferik bulamalar veya bunlarn etkilerinden kanma,

9 Kaynak metalrjisinin kontrol.

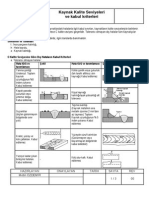

KAYNAK

MALZEME CNSNE

METALK MALZEME KAYNAI

PLASTK MALZEME KAYNAI

LEMN CNSNE

ERTME KAYNAI

BASIN KAYNAI

UYGULANI EKLNE

EL LE KAYNAK

YARI MEKANZE KAYNAK

TAM MEKANZE KAYNAK

OTOMATK KAYNAK

KAYNAIN AMACINA

BRLETRME KAYNAI

DOLGU KAYNAI

11

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

1.6.

Dr. Salim ASLANLAR

deal Kaynak Ve deal Kaynak

Kaynak, dtan grnte perin, cvata balantlarnn aksine, ekil sreklilii gsteren bir

birletirme yntemidir. Kaynakta bir ergime olay vardr. Bu sebepten dolay gzle

gremediimiz bir takm metalrjik olaylar devreye girmektedir.

deal kaynak birletirilmi paralar arasnda tam srekliliin bulunduu, kaynak yerinin,

birletirilmi metalin dier yerlerinden ayrt edilmez durumda olduu kaynaktr.

Her kaynak yntemi her metale, birleme ekli ve uygulamaya ayn ekilde uygun olmaz.

Kaynak uzmannn becerisi, bir kaynan yerine getirebilecei balca gereksinimlerin doru

saptanmasnda ve uygun kaynak ynteminin seilmesidir.

Ergime, genellikle birbiriyle kaynama ile e anlaml olarak dnlmektedir. Ancak kaynak

balam iinde daha batan bu iki szck arasndaki fark belirtmek lazm. Kaynama szc

daha sonra meydana gelecek olan birleme ile, ergimeyi iine alr. Birlemeyi meydana

getiren iki para eriyebilir, ama kaynama meydana gelmeyebilir.

Kaynak tekniinin temel kaidesi iyi bir hazrlk, kaynak ileminin baarsnn balca

etmenidir. ki yzey ancak oksit ve dier pisliklerden arndrlm olmas koulu ile istenen

biimde birletirilebilir. Her ne kadar kaynaktan nce yzeylerin temizlenmesi yararl ise de,

ou zaman byk boyutlu ilerde pratik olarak temizleme imkn yoktur. Her tr kaynak

ynteminin ortak ilevi, kirlenmi yzey filminin eritilmi veya datlm olmasdr. Bu bir

fluks (dekapan) un kimyasal etkisi ya da bir elektrik arknn etrafa sac basnc veya

mekanik olarak kopartlma ve silme olabilir.

Yzeyden temizlenmesi gereken pislikler tiptir. Organik filmler, zmlenmi gazlar ve

ana metalin kimyasal bileikleri (oksitler) gibi. Is, etkin olarak ince organik filmleri ve

zmlenmi gazlar, snn kullanld kaynak yntemlerinin ounluunda en nemli olann

geri kalann oksit filmi olacak ekilde yok eder. Bu kez yok edilmi yzeysel filmleri ve

zelikle nitrrlerin kaynak sreci srasnda yeniden olumas nlenecektir. Az ok btn

kaynak yntemlerinde, kaynak esnasnda atmosferin etkisini azaltmann yollar vardr.

Birleme yerinin ergime yzeylerinin temizlenmesi iin bir fluksun kullanlmas halinde bu,

ayn zamanda koruyuculuk ilevini de yklenir. Bir Fluksun kullanlmamas halinde koruma

asal veya ana metalle ergimez, bir bileik oluturmayan gazla salanabilir.

Kaynak kaynak esnasnda elinin altndaki malzemenin (kaynan yapaca malzemenin)

tabiatna gre pense flecini kullanacaktr(rnek verecek olursak snek olmayan

malzemelerde dkme demir- s younlamasndan kanmak, austenitik manganezli

eliklerde para ssnn 250 C i gememesine byk zen gstermek, kaynak hz ve yn

gibi). Bir baka gereksinim de, kaynak yntemiyle meydana getirilmi birlemenin, talebe

uygun metalrjik zellikler arz edilmesidir. Kaynak sonras bakm, kaynak sonras souma

dzeyinin saptanmas, kaynak sonras l ilemlerin uygulanmasna ihtiya olabilir..

Bundan da anlalaca gibi kaynak inci gibi dikiin tesinde bilgi ve beceriyi gerektiren bir

ilemdir.

Bir kaynak ileminin malzeme zerindeki balca olumsuz etkisi, onun bir sl darbe

oluturmasdr. Kaynak cevre scaklnda, ya da kaynak scakl ile kyaslanamayacak kadar

dk bir scaklkta stlm parann bir snrl yerine ok yksek bir snn ani olarak

12

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

ynetilmesi olaydr. Bunu o sya ilk maruz olan tabakalar, arkasndan ait tabakalar ve

kaynak yerinin sann ve solunun farkl genilemesi izler. Bunlar trl gerilme, arplma ve

atlamalara sebebiyet verir ki bunlarda kaynak ileminin olumsuz yanlarn olutururlar.

Kaynak gerekte fizik, kimya, metalurji, mekanik gibi birok disiplini ve birok yntemi

kendi iinde birletirip ok eitli malzeme trlerine uygulanmas itibariyle bir kaynak plan

ve ancak n boyutlu bir plan olabilir. Bunun balca ngrebilecei esaslar;

9 Kaynak yntemlerinin fiziksel yn

9 Kaynak metalrjisi

9 Kaynakl birletirmelerin davranlar

9 Malzemeler

9 Tahribatsz muayene olarak toplayabiliriz.

te ideal bir kaynak btn bu olgularn bilincinde olan kiidir, yani ideal kaynak inci

gibi diki eken deildir.

13

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

2.

Dr. Salim ASLANLAR

GAZ ERTME KAYNAK TEKN

Bu Kaynak ynteminde yanc gaz ile yakc gaz zel aparatlar yardm ile kartrlp yanmas

sonucu meydana gelen s ile metallerin kaynak yaplacak blgeleri eritilip kayna yaplr. Bu

kaynak yntemi pratikte Oksi-gaz kayna veya Oksijen kayna olarak olarak adlandrlr.

2.1

Gaz Eritme Kaynann Tarihesi

Oksi - asetilen kayna ve kesme ilemleri tekniklerinde bugn varlan aamaya birok

glkler alarak ulalmtr. Kaynan, ticari amala kullanlmas ancak 20. yzyln

balarnda gerekletirilmitir. Oksi - asetilen kayna, ergitme kaynak trlerinden biridir.

Oksi - asetilen kayna kullanma alanlarnda gaz kayna veya oksi - gaz olarak anlmaktadr.

Asetilenin ekonomik olarak retilmesi salanana kadar, oksi - asetilen kaynann yaplmas

verimli olmamtr. Asetilen, 1895 ylnda Fransz kimyacs LeChatelier (Shaltr) tarafndan

bulunmutur. Asetilen ve oksijen gaznn ticari olarak retilmesi salanmtr. Oksi - asetilen

kayna bu iki gazn rn olarak gelimitir.

Oksijen ve asetilenin oranl olarak kullanlmas 1901 ylnda fle ile saland. fle iki yl

iinde gelitirildi ve 1903 ylnda endstride kullanlmaya balanld. Bu tarihten itibaren

kaynatma tekniinde hzl bir gelime balad. Oksijen ilk nce kimyasal olarak retildi.

retim gelitirildi ve oksijenin tplere doldurulmas saland. Bu sralarda asetilen, sokak ve

evlerin aydnlatlmas iin kullanlyordu. Oksijenin basnl olarak retilmesine paralel

olarak, asetilenin de kaynak iin yeterli basnta retilmesi saland. Ancak asetilen

2.5 Kg/cm2 nin stnde bir basnla sktrlamaz. nk kimyasal zellii nedeni ile

2.5 Kg/cm2 nin stnde bir basn altnda bileenlerine ayrlr. Bu ayrmada oluan s

patlama deerinde ok tehlikelidir.

Asetilen, bu zelliinden dolay tplere basnl olarak doldurulamaz. Ancak, asetonun etkisi

ve emici maddeler yardm ile asetilenin tplere basnl olarak doldurulmas salanmtr.

Bylece tp asetilenin bugn endstride kullanlmas baarlmtr. Oksi-asetilen'in alev

scakl, yaklak 3000 C olup birok metallerin ergime scaklklarnn stndedir. Bu

zellik kaynan hzla gelimesini salad, zellikle, metallerin ergimesinde, alevin dokusal

bir deiiklik yapmamas, oksi-asetilen kaynann ok kullanlmasnn nedeni oldu. Ek

yerinde, ergitme ile oluturulan birleme yapsal olarak ok salam olmaktadr. Oksi-asetilen

kayna ile en ok elik ve trleri kaynatlmakta ve salam bir birleme olumaktadr.

eliklerin kaynatlmasndan ksa sre sonra dier metallerin kaynatlmasna balanld.

elik ve dier metallerde kaln paralarn kaynann yaplabilmesi iin paralara kaynak

azlan ald. Birletirme yerinde ek teli kullanlmasna balanld. Ek tellerin gelitirilmesi

ile kaynan kalitesi ve trleri daha ok geniledi. Bu gelimeler kaynak tekniinde yeni

aratrmalar gerektirdi. Endstride kullanlacak metallerde kaynatlabilme yetenei aranmaya

baland.

Oksi-asetilen kayna balangta onarm ilerinde kullanld. yi sonu alnmas zerine

kullanlma alan daha da geniletildi. retim endstrisinde, zellikle ince sa ilerinde, boru

ve salarda kullanlmaya balanld. Oksi-asetilen kayna, birinci dnya sava srasnda

(19141918) en hzl gelime olanan buldu. Oksijenle kesme ileminde baarld ve kaynak

ile beraber yrtld. Sava ara ve gerelerinin yapmnda zellikle, oksi-asetilen kayna

mekaniksel deerleri ieren endstri dalnda daha ok kullanlmaya balanld. Kaynan

14

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

yapm teknii ayr bir bilgi ve beceri istediinden kaynaklk meslek olarak geerlilik

kazand.

elik ve trlerinin oksijenle kesilme teknii de byk bir gelime gsterdi. 1905 ylnda

endstride kesme ilemi kullanlmaya baland. zellikle asetilenin seri retilmesinin

kesmeye byk etkisi oldu. Kaynak ve kesme flelerinin gelitirilmesi ile yanc gaz olarak

asetilen gaz dnda dier gazlarn da kullanlmas byk yarar salad. rnein Likit gazla

kesme ilemlerinde hem ekonomik hem de daha basnl gaz kullanlmas gerekleti.

Bylece oksi-gaz kayna, zellikle borularn birletirilmesinde ince para ve farkl gerelerin

kaynanda, sert lehim tr ilemlerin yapmnda geni bir kullanma alanna sahiptir.

2.2

Gaz Eritme Kaynanda Kullanlan Gazlar

Faz Durumuna Gre gazlarn Snflandrma :

Srekli Gaz:

Dolum basn ve scaklklarnda svlamayan gaz (Oksijen, Azot, Argon, Hidrojen

v.b.). Bu gazlar dolum artlarnda gaz fazdadrlar. Bu artlarda hi bir ekilde tekrar

sv faza dnmeleri sz konusu deildir.

Svlaan Gaz:

Dolum basn ve scaklklarnda svlaan gaz (Karbondioksit, Azot, Protoksit DAzot,

Propan v.b.) Bu gazlar, atmosferik basnta gaz fazdadrlar, ancak dolum artlarnda

tp ierisinde basn altnda svlarlar. Kullanm srasnda gaz fazdan gaz ekildike

alt ksmdaki svdan gaz faza gei olur.

znm Gaz:

Tp ierisinde yer alan gzenekli porz maddeye emdirilmi zc ierisinde

znen gaz (Asetilen). Kuru ortamda sktrlmas tehlikeli olan gaz, uygun bir

zc sv (aseton v.b.) ierisinde emniyetle sktrlarak kullanma uygun

miktarlarda tpe depolanabilir.

Gazlar kullanmna gre:

Yanc:

Korozif:

Kat, sv ve gaz hallerinde havada ( atmosferik

artlarda ) yanabilen maddeler. Hava ile kartrlan

yanc bir gaz atelendiinde patlama meydana

gelebilir.

Kat maddeler ile reaksiyona girerek bu maddelerin

yzeyinde oksit veya tuz olumasna neden olan

maddeler. Cilde veya gze bulatnda kalc tahribat

yapabilir.

15

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Toksik:

Hangi fiziksel zellie sahip olursa olsun cilde

bulama, yutma veya solunum yoluyla canllarn

bnyesi zerinde zehirleyici etki yapan maddeler.

Kendiliinden tutuan ( Pirofirik ) :

Kendi kendine tutuma zelliine sahip maddeler

Yakc ( Oksitleyici ) :

Yanmay iddetle hzlandrc maddeler

Gaz Eritme Kaynanda kullanlan gazlar ikiye ayrlr;

Yanc Gazlar

Yakc Gazlar

Kaynak Tekniinde kullanlan gazlarda u zellikler Aranr:

Yksek bir sl deere sahip olmal

Yksek alev scaklna sahip olmal

Yksek tutuma scaklna sahip olmal

Kaynak banyosunu havann tesirinde korumal

Artksz bir yanma meydana getirmeli

Ucuz ve kolay temin edilmeli.

Emniyetli olmal

GAZLAR

ISI DEER

K cal /m3

ALEV

Scakl C

TUTUMA

Srati cm/sn

ALEV Gc

K cal/cm2 san

13850

3200

1350

10,7

Asetilen

4005

2000

705

3

Hava Gaz

2810

2100

890

3,5

hidrojen

22300

2150

390

2,5

Propan

Cetvelden de anlald gibi alev scakl yksek tutuma hz fazla asetilen daha fazla

kaynak (eritme) ileminde kullanlr.

2.2.1

Yanc Gazlar

16

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

2.2.1.1 Hidrojen

Periyodik sistemin ilk yesi olan Hidrojen evrenin en bol bulunan elementidir. Her 100

atomdan 92 tanesi hidrojendir. Dnyadaki bolluu biraz daha dk olup 100 atom dan 15

tanesini Hidrojen tekil eder. Ktlesi hafif olduundan bu say ktleye evrildiinde ok daha

kk bir miktarla karlalr. Ktle bakmndan yeryznn % 1 den azn oluturur ve

dokuzuncu sray alr. Dnyada Hidrojen nin byk ksm bileikleri eklinde bulunur. Bu

bileiklerin en nemlileri su ile petrol, doal gaz, bitki ve hayvanlarn yapsnda bulunan

eitli organik maddelerdir.

Koruyucu kaynak gaz olarakta kullanlan Hidrojen gaz ark scaklnda s olarak

H2 2H + 102 Cal/Mol

denklemine gre atomsal hale geer. Atomsal hale geen Hidrojen daha sonra birleerek

molekl halini alr ve ald sy geri verir. Hidrojen gaz kaynak yerine 0,3 atmosfer basnta

sevk edilir.

Hidrojen kimyada H ile gsterilir, s gc 2100 C olup 40 litrelik tplere 150 Atm, basnta

doldurulur. Hafif bir gazdr, zel hamlac ile O2 ile kartrlrsa ince alminyum paralarn

kaynanda, kurun kayna ve lehim ilerinde kullanlr. Hidrojenin en belirgin zellii

Oksijenle abuk reaksiyona girmesidir. Bu zellii ile hidrojen doal bir reaktiftir. Dz cam

retiminde, elektronik mikroip retiminde de olduu gibi Oksijenin temizlenmesi iin azot

atmosferlerine Hidrojen verilir.

Hidrojen birincil olarak petrokimya sektrnde ham petroln deslfirizasyon ve hidrokraking

ilemleriyle rafine edilerek daha hafif trevlerinin elde edilmesinde kullanlr. Ayrca, kimya

endstrisinde byk miktarlarda retim ilemlerinde aktif bileen olarak tketilmektedir. Dz

cam retiminde ve metallerin sl ilemlerinde koruyucu ve reaktif atmosfer bileeni olarak,

enerji santralleri ekipmanlarnn soutulmasnda, yenebilir bitkisel yalarnn katlatrlmas

amalaryla ve roket yakt karmlarnda Hidrojen kullanm alan bulmaktadr.

2.2.1.1.1

Hidrojenin Elde edilmesi

Hidrojen ticari amala elde edili yollarndan biri

kzgn kok zerinden su buhar geirmektir.

C(k) + H2O(g) CO (g) +H2(g)

Bu metotla elde edilen CO + H2 karm su gaz ad altnda kullanlabilecei, meydana gelen

karbon monoksitin daha fazla su buhar ile reaksiyona girmesinden CO2 ve H2oluur.

CO(g) + H2O(g) CO 2(g) +H2(g)

Birinci reaksiyonda meydana gelen karbon monoksiti Hidrojenden meydana gelen karbon

monoksiti hidrojenden ayrmak g olduu halde karbon dioksit ayrlabilir. Bu amala

CO2+H2 karm basn altnda suya gnderilir, CO2 suda znr, H2 gaz olduka saf halde

elde edilir. Bu yntem Bosch Yntemi olarak bilir.

Dier bir endstriyel yntem kzgn demir zerinden su buhar geirmektir.

3Fe(k) + 4 H2O(g) Fe3O4(k)+4H2(g)

17

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Fe3O4 su gaz ile ileme sokularak demir tekrar geri kazanlr.

Hidrojen elde etmekte kullanlan dier bir yntem de metanla su buharnn reaksiyona

girmesidir.

CH4(g) + H2O(g) CO (g) +3H2(g)

CO(g) + H2O(g) CO 2(g) +H2(g)

Bunlarn dnda;

Sodyum klorr zeltisinin elektrolizinde yan rn olarak Hidrojen elde edilir.

Laboratuarlarda az miktarda h baz metallerin suya veya aside etkisinden elde edilir.

Alminyumun kuvvetli bazik zeltide znmesi de H verir.

Metal hidrrlerin su ile reaksiyonu da kk miktarda H elde etmek iin uygun bir

yntemdir.

2.2.1.1.2

Hidrojen zellikleri

Renksiz, yanc bir gazdr. Zehirli deildir. Dier kimyasallarla abuk reaksiyona girer.

Molekler Arlk

Kaynama Noktas (1 atm)

Younluk,sv (b.pt)

Spesifik Is (b.pt)

Younluk,gaz (b.pt.,1 atm)(15 C, 1 atm)

Isl kapasite

Spesifik arlk,gaz (Hava:1)

Kritik Scaklk

Kritik Basn

2,016

-252.87 oC

0.071 kg/l

3.41 J/gm oC

0.0852 kg/m3

14.32 Joule/kg K

0.07

-239.9 oC

12.8 atm

Tp Tipi Tp basnc (bar) Gaz miktar

K

200

8.2

Saf Hidrojen

K

200

8.2

Yksek saflkta Hidrojen

MTP(K)

175

109.2

Saf Hidrojen, MTP

Kullanm Alanlar

Rafineride deslfirizasyon ve hidrokraking ilemlerinde

Dz cam retiminde

Il ilemlerde koruyucu ve reaktif atmosfer bileeni olarak

Enerji santral ekipmanlarnn soutulmasnda

Bitkisel yalarn katlatrlmasnda

Roket yakt karmlarnda

Kaynak Tekniinde

18

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

2.2.1.2 Metan

Kimyada bu gaz CH4 olarak gsterilir ve alev s gc dk olduu iin hava ile %6 ve %13

karm patlaycdr Bunun iin emniyetli gaz deildir Petrolden veya kmrden retilir.

Metan yer gazlarnda ve petrol kuyularndan elde edilen gazlarda bol miktarda bulunur.

Fermantasyondan dolay bataklklarda serbest hale geen bir gazdr ve bu gaza

Bataklk gaz

Marsh gaz adda verilmektedir.

Kmrlerin koklamas esnasndada metan meydana gelir.

Kullanm Alanlar

Doal gaz ile alan cihazlarn sistem testlerinde test gaz olarak

Amonyak, asetilen, etanol, metil klorit ve metilen klorit' in retim prosesinde

kullanlr.

2.2.1.2.1

Metann zellikleri

Renksiz, kokusuz bir gazdr.

Parlak sar bir alevle yanar,

Sudaki znrl azdr.

Alkol ve eterde ok znr.

Hava ile kartnda iddetle patlar (grizu patlamas) .

Saflk

Molekl arl

Gaz younluu

Kaynama noktas

Kritik Scaklk

Kritik basn

Isl kapasite

Havada yanclk Oran

Zehirlilik - Bouculuk

(%)

(kg/m3)

(C)

(C)

(atm)

(J/kgK)

(%)

99.0

16.04

0.68

-161.5

-82.62

45.96

2224

5-15

Boucu

2.2.1.3 Havagaz

Kok kmr imali esnasnda yarm yanm kmrden scak hava getii zaman retilen

gazdr. Sert lehimde, kesme ilerinde, yzey sertletirme ileminde kullanlr.

2.2.1.4 Propan-Btan

19

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Petrol buhardr Kesme, tavlama, lehimleme ileminde

kullanlr. Tplere sv doldurulur mutfak gazdr.

zerinden basn kalknca sv halden gaz haline dnr.

2.2.1.4.1

Propan Btann zellikleri

Saflk

Molekl arl

Gaz younluu

Kaynama noktas

Kritik Scaklk

Kritik basn

Isl kapasite

Havada yanclk Oran

Zehirlilik - Bouculuk

Propan (C3H8)

99.0

44.09

1.88

-42.1

96.8

42.0

1678

2.2-9.5

Boucu

(%)

(kg/m3)

(C)

(C)

(atm)

(J/kgK)

(%)

Btan (C4H10)

0.995

58.12

2.5

-0.5

152 C

37.96

1727

1.9 - 8.5

Boucu

2.2.1.5 Asetilen

1892 yllarnda Gney Amerika da Spray ehrinde

Wilson adnda bir kimyager asetilen gazn buldu.

Bu gaz oksijenle kartrlp yakldnda yksek s

elde edildi.

1900 yllarnda ngiltere'de ilk hamla aparat

yapld.

Asetilen, Oksijen-yakt gaz kaynanda ve alevle kesme ilemlerinde en ok kullanlan yanc

gazlardan birisidir. Asetilen alevinin ss, kullanlan Oksijen miktarna baldr. HavaAsetilen karmnn alev scakl 2200 oC civarndadr. Asetilen, saf Oksijen ile yakld

zaman alev scakl 3166 oC ye kadar ykselir ancak alev scakl ve retilen s miktar

oksijen miktarna baldr. Asetilen karbrleyici, redkleyici, ntr ve oksitleyici alev trleri

retir.

2.2.1.5.1

Asetilenin zellikleri

erisinde fosforlu hidrojen bulunduu iin rk sarmsak kokusunu andrr.

Renksizdir, havadan hafiftir.

Atmosferik basnta 80 0C de sv ve -83 0C de kat hale geer.

tutuma

cakl 2.4 %

max. tutuma hz 130cm/sn

80 %

hava

2.4 %

1310 cm/s

max.C

yanma

scakl 100%

2325

3180

93 %

20

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Kimyasal kalitede saf Asetilen, kokusuz, renksizdir ancak ticari Asetilen karpitten dolay

sarmsaa benzer kokar. Yanc ve boucudur. Hava ile parlak, youn ve isli bir alevle yanar.

Molekler Arlk

Kaynama Noktas (1 atm)

Younluk (Sv, 1 atm)

Spesifik Is (Cp)

Younluk,gaz

Hacimsel Genleme

Spesifik arlk (Gaz, Hava:1)

Kritik Scaklk

Kritik Basn

Kimyasal Gaz Younluu

Sembol

C2H2

1.16 g/I(20C,1013 mbar)

26.04

-83.3 oC

1.09 kg/l

1.65 kJoule/kg K

1.1747 kg/m3

928

0.96

36.3 oC

6250 Kpa

zgl Arlk Hava inde Yanc Hacimsel

Karm Oranlar

0.91(Hava=1)

%2.5 - %80 Aras

Oksijenle %3 ila %93 aras karm patlaycdr.

Hava ile%1,5 ile %82 aras karm patlaycdr.

Kararsz (dengesiz) bir karbon hidrojen bileii olduu iin her an ayrp infilak edebilir.

1,5 Atmosferden fazla serbest cihazlarda depo edilemez. Scaklk artarda soutulmazsa

ayrarak patlar. Bu esnada ani basn art olur, bu ayrma da ilk basncn ki kat kadar

ykselir. Karbon ve hidrojen ayrm sonucu patlar. Asetilen kazanlarnda gazn scakl 80

0

C yi gememesi gerekir. Normal snr 60 0C dir.

Asetilen basnc 15 psi den daha fazla olan regltrlerde kullanlmaz. Bu gaz, darbelere ok

hassastr ve yksek debili reglatr basnlarnda patlayabilir. Gvenlik nedeniyle Asetilen

sv olarak saklanmaz. Tp iinde gvenlik nedeni ile gzenekli bir malzeme ve sv aseton

vardr. Bu sv iinde zndrlen asetilen vardr. Asetilen ayrca baka svlarda rnein

suda dahi znebilir.

Hava ya da Oksijen ile karan veya karmadan asetilen gaz stld zaman patlar veya

dekompoze olur. Asetilen gaz 1.5 barn zerinde bir basnla hatta verilirse ya da mekanik

olarak sktrld zaman kolaylkla patlar. Bakr, gm, civa ile patlayc karmlar yapar.

Borulamada yumuak elik boru ve fitinglerin kullanlmas gerekir. Eer bakr kullanlacaksa,

bakr oran %65i gememelidir. Asetilen, hava iinde %2.581 orannda kullanld zaman

yanc ve patlaycdr. Ayrca dk enerjili kvlcmlar (rnein statik elektrik) dahi

patlamaya neden olabilir. Asetilen tpleri bina dnda ya da iyi havalandrlm ortamalarda,

dik pozisyonda ve scak yzeylerden uzak bir blgede depolanmaldr. Asetilen kullanmnda,

zellikle asetilen iin retilmi tpler ve ekipmanlarla kullanlmaldr. Sznt durumunda

hasarl tpler derhal ortamdan uzaklatrlmal ve uzmanlarca mhadele edilmelidir.

Kullanlan elektrik ekipmanlar, patlamaya kar yaltlm olmaldr. Asetilen ile kullanlan

ekipmanlar kvlcm yaratmamaldr. Statik elektrik reten ve depolayan elbiseler ile asetilen

kullanlmamaldr. alma yaplan alanlar ok iyi havalandrlmaldr. Asetilen zehirleyici

21

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

deildir, ancak kaaklar havadaki oksijen seviyesini %19.5'n altna indirirse uur kayb ve

hatta lme kadar gidebilen sonular yaratr.

2.2.1.5.2

Asetilen Gaznn retilmesi

Asetilen karpitin su ile temas neticesinde retilen bir gazdr.

2.2.1.5.2.1

Karpitin Elde edilii:

Yanm kire ta ile kok kmrnn zel elektrik ark frnlarnda kavrulmas sonucu

elde edilir.

Kmr + s

Kok kmr

CaCO3 + Is CaO + CO2

Kireta

Yanm Kire Ta

I00= 56 + 440

CaO + 3C CaC2 + CO

56 + 36 64+ 28

Bir ton karpit imali iin

3000 Kw/h ile 3500 Kw/h elektrik. I=40000 - 50000 Amper ve gerilim 100 - 200 Volt gerekli

zel frnlarda retilen kok kmr karpit, ark frnna yanm kire ta ile kartrlarak

doldurulur. zel elektrodlarn meydana getirdii ark ile 2000 C scaklkta kavrulur. Elde

edilen karpit ta zel deirmenlerde tlr ve eleklerden elenir Eleklerin gz llerine

gre karpite numara verilir, 80 kg bidonlara doldurularak sevk edilir. Karpit ta kl ve

kahverengini andran renklerdedir.

Karpit tann snflandrlmas.

a.Tane Bykl (mm)

2- 4 mm

4-7 mm

ince taneli

7-15 mm

15-25 mm

orta taneli

25 - 50 mm

50 -80 mm

b. Tane Bykl

iri taneli

retilen Asetilen Litre ( 1 kg karpit)

22

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

4-15 mm

15-25 mm

25-80 mm

Dr. Salim ASLANLAR

260 litre

280 litre

300 litre

c. Tane Bykl

4-7 mm

15-25 mm

25-50 mm

50-80 mm

Gaz Haline Gelme Zaman Dak. ( 1 kg karpit)

10 dakika

13 dakika

15 dakika

25 dakika

Bir Kg. karpit ta 372 lt. Asetilen gaz retilir. Yukardaki listelerde a. eleklerden geiine

gre tane numara ve snf, b. deki listede bir kg. Karpitin tane byklne gre rettii gaz

miktar, c. deki listede tane byklne gre gaz haline gei miktar belirtilmektedir.

2.2.1.5.2.2

Karpitin Korunmas

Karpit kuru ve rutubetsiz yerlerde saklanmal.

Karpit flar kvlcm karan aletlerle almamal.

Yeterinden fazla karpit darya karlmamal. Ak havada kalan karpit rutubetle

zlr. Asetilen kararak tehlikeli olabilir

Karpitin bulunduu yerler havalandrlmal atele girilmemeli

2.2.1.5.2.3

Asetilen retimi

CaC2 + 2H2O C2H2 (OH)2 + s

64 +36 26+74 + 400 kcal s

l kg. karpit 36 /64 = 0,562 kg, suya ihtiya vardr.

74 / 64 1,15 kg. Karpit amuru, 26 , 64 = 0,406 kg. (3501t.) asetilen gaz verir.

Asetilen gaz havadan %10 daha hatif bir gazdr. Asetilen reten cihazlarda su belli hacimde

bulunur. Bunun bir ksm karpiti zmekte kullanrken byk bir hacmide gaz soutmak iin

kullanlr. Gazn ss 80C yi suyun ssda 60C gememelidir. Asetilen gaz suyun scakl ne

kadar dk olursa o nispette emniyetlidir.

2.2.1.5.2.4

Asetilen retim Cihazlar

Karpitin zerine suyu belli oranda aktmak retilen gaz emniyetli ekilde depo etmek bu

cihazlarn bata gelen grevleridir. Bu maksadn gereklemesi iin bu cihazlar kullanma,

alma sistemi bakmndan eitlere ayrlr.

Karpitin su ile temasna gre

Daldrma Sistemi ile alan kazanlar

Aktma Sistemi ile alan kazanlar

Drme sistemi ile alan kazanlar

Pskrtme sistemi ile alan kazanlar

23

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Karpitin Suya Daldrlmas ile alan Kazanlar

alma Sistemi:

Karpit kazanna su seviyesine kadar su doldurulur. Sepete yeteri kadar karpit konur kapaklar

kapatlr. Mandal kolu kademe kademe aa indirilerek karpit suya daldrlr. retilen gaz

sulu emniyet cihazndan getikten sonra hortumla hamlaca gelir.

Aktma Sistemi ile alan Kazanlar:

Kazann almas:

Kazann su seviyesi hizalarna kadar su ilavesi yaplr, kapaklar kapatlr. Karpit ekmecesine

yeten karpit konur ve kapak kapatlr. ekmece su musluu alarak suyun karpite akmas

salanr. retilen gaz odasnda birikir sulu emniyet cihazndan getikten sonra hamlaca gider.

Drme ve su pskrtme sistemi ile alan kazanlar asetilen tp dolduran ve toz karpit

kullanan otomatik sabit cihazlardr. Karpitin suya drlmesi ve suyun karpit zerine

pskrtlmesi tamamen otomatik gaz basncna baldr.

24

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Karpit Kapasitesine gre

Montaj tipi kazanlar:

Bu kazanlar ancak 2,5 kg. karpit alabilen kazanlardr. Azami gc saate 2500 lt. Asetilen

retilir.

Atelye tipi istihsal cihazlar:

2 ila 10 kg. karpit ta alr en fazla 6000 lt saat gaz retirler. Bu kazanlarn her biri iin

atlyede 20 m2 alana 60 m3 hacme ihtiya vardr. Bir atlyede iki cihaz yan yana alyorsa

iki kazan aras 6 m olmaldr. Kazanlar kaynak yaplan yere 3 m uzakta olmal ve hamla

hortumlar 5 m olmaldr.

Sabit tip kazanlar:

Bu kazanlar 10 kg. karpitten karpit alrlar. Genellikle otomatik olarak alp asetilen tp

doldurmakta kullanlr. Birim zamanda rettikleri asetilen gaz fazla olduu iin cihazlar son

derece emniyet tertibatldr.

Gaz Basncna Gre

Alak basnl kazanlar

Gaz basnl 0,03 Atm. Kadar gaz reten kazanlardr.

Orta basnl kazanlar;

0,2 Atm. Gaz reten kazanlardr.

Yksek basnl kazanlar

retilen gaz basnc en fazla 1,5 Atm. olan kazanlardr.

Kullanlan Karpitin Cinsine Gre

Toz Karpit cihazlar:

Tamamen sabit ve otomat kazanlarda zel maksat iin kullanlr.

nce taneli karpit kullanan cihazlar:

Bu cihazlarda 24 ve 47 nolu karpitler kullanlr.

Kle karpit kullanan cihazlar;

Karpit ls 2550 ve 5080 mm dir,

Briket karpit kullanan cihazlar:

Toz karpitin bir yaptrc madde ile preslenerek elde edilen briketi kullanan kazanlardr.

Bilhassa fazla debide gaz istihsali istenen cihazlarda kullanlr. Toz karpit ksa zamanda gaz

haline dnd gibi ani s ykselmesi de gaz iin tehlikelidir. Bunun iin toz karpit

cihazlarda tehlikelidir.

Asetilen Kazanlarnn Kullanmnda Dikkat edilecek Hususlar

25

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Kazan dairesi duvarlar atee dayankl cinsten olmal.

ats hafif ve havalandrlmal olmal

Elektrik lambas takmay gerektirmeyecek aydnlk olmal

Elektrik dmeleri, artel, sigorta oda dnda olmal

ok iyi havalandrlmal

Kn donmaya kar tedbir alnmal

Kap ve pencereler darya almal

Karpit flan yerden 20 cm. yukarda tahta stne konmal.

Akta karpit bulunmamal.

Odaya ate ve kvlcm ile girilmez yazlmal.

Oda yanc maddelerden kvlcm ve ateten uzak olup ayr bir blm olarak yaplmal.

Kazann gaz gc kullanlan basntan byk olmaldr. rnein. Kazan saatte 6000 lt

gaz retiyorsa buna bal hamlalar bu deerin altnda gaz ekmelidir. Aks halde

fazla gaz ekiminde gaz ile kark su gelir.

Kazann altrmas bilinmeden hazrlanmamaldr.

Kazanlarda skme takma annda kvlcm karc herhangi bir durum

yaratlmamaldr.

Kazana atele ve kvlcm ile asla yaklalmaz.

Cihazn bulunduu yer havalandrlmaldr.

Donan cihazlar buharla almaldr.

Donmay nlemek iin besleme suyuna yemek tuzu - alkol - gliserin katlmaldr.

Kazan teknolojiye uygun hazrlanp bakm yaplmaldr.

2.2.1.5.3

Asetilen Kazanlarnda Emniyet Aygtlar

2.2.1.5.3.1

Sulu Emniyet Cihazlar

Normal alma Hali

Sulu emniyet cihazlarnda temel prensip paskal kanunlarna gre svya yaplan basncn sv

tarafndan her dorultuda aynen iletilmesidir. emada da grld gibi kazandan gelen gaz

sbab basnc ile kaldrarak su ierisinden gaz boluuna geerken hem sour, hemde

yabanc maddelerini brakr. Gaz odasndaki gaz hortum yardm ile hamlaca gnderilir.

Sbabn stndeki muhafaza evresel deliklidir. Buradan gaz ak salanr. st taraftan su

seviye musluuna kadar doldurulur.

26

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Geri Tepme Hali

Kaynaknn hatasndan doar yangnla alev sulu emniyet cihazna gelir. Emniyet cihaz gaz

odasndaki gaz yakar. Bu yanma annda aniden ykselen basn sv tarafndan her

dorultuya aynen iletildii iin bu basnla sbap kapanr. Bu anda gaz gelmesi kesilmitir ve

alevde snecektir.

Emniyet cihazlarnn kullanmnda dikkat edilecek hususlar:

Her kaynak aparatnda sulu emniyet cihaz bulunmal ve alr durumda olmal.

Emniyet cihaz kazan hazrlanrken kontrol edilmeli, suyu varm, yokmu yoksa su

ilavesi yaplmal.

En az bir ayda bir temizlenmelidir.

Sulu emniyet cihaznn zerinde

Saatte geen gaz miktar m2 saat

mal eden firmann ad

malat yl

malat numaras yazmaldr.

Emniyet Cihaznn Grevi

fleten gen tepen oksijenin kazana gitmesine mani olur.

Geri tepen alevi sndrr.

Gaz szer ve soutur.

2.2.1.5.3.2

Emniyet sbab

Emniyet sbabnn grevi kazan basncn sabit deerin altnda tutup infilak nlemektir.

Asetilen kazanlarnda depo edilen gaz l.5 atmosferi anca gaz snr. Kendi kendine infilak

eder. Buda kazann patlamas demektir.

27

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Kazann manometresi 1.5 atmosfere krmz izgi le izilmitir. Manometrenin 1.5 atm.

basncna gre de emniyet sbab yay basks ayarlanmtr. Kazanda depo edilen gaz 1,5 atm.

anca emniyet sbab pistonu yukar kalkarak fazla gaz dar atar. Basn normal olunca yay

pistonu iterek gaz yolunu kapatr.

Emniyet sbab gvenilir firmann olmas gerekir. Tamir cihetine gidilmez. Emniyet sbab

2 senede bir bakm yaplarak denenmelidir.

2.2.1.5.3.3

Gaz Manometresi ( Burdan Manometresi )

Kazanda retilen gaz belli deere geldiinde manometre borusunun iine dolduu iin onu

merkezden evreye doru iter. Bu itme tesiri ile boru alnca ucundaki ibre hareket ederek

taksimat zerindeki birimleri gsterir.

Arzalar:

Balant lehimin ve borunun yrtlmas

Hassas yaylarn bozulmas

Camn ve ibrenin krlmas

Zamanla boru elastikiyetini kaybederek bozulursa ibre hareket etmez. Borunun alp

kapanmas devaml olduu iin malzeme aan yorulur elastikiyetini kaybeder. Bu anda

manometre bozulmutur.

2.2.1.5.3.4

Basn Regltr

Yksek basnl asetilen reten kazanlarda gaz basnc devaml olarak deiir. Bu deime

annda kaynak hamlacnda alev ayar bozulur. Alev ayarnn bozulmamas iin gazn sabit

debide gelmesi gerekir. Bu debi gaz geliinin sabit basnla olmas ile mmkn olur. te bu

gayenin gereklemesi iin gaz geli yoluna basn ayarlayan dzenleyici konur. emada da

28

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

grld gibi kazandan gelen gaz pistona etkiyerek onu snrl olarak kaldrr. Gazn

hamlaca gidi yolu sabit kalr. Bylece kazan basnlarnda hamlaca giden gazn debisi ayn

kalr. Hamlacn alev ayar sk sk bozulmaz. Pistona bal yay pistonu aa iterken kazandan

gelen gaz bu yayn yukar iletildii kadar kendine gei yolu aar. Bylece gaz hamlaca ayn

basnta gelir.

Kazan yksek basn tuttuunda hamlaca yksek basn gelmez. nk gaz yolunu aan

piston belli deere kadar ykselir ve durur. Bylece basn sabit kalr.

2.2.2

Yakc Gazlar

2.2.2.1

Oksijen Gaz

Yaamn destekisi olan Oksijen, reaktif zelliinden dolay endstride eitli alanlarda

kullanlmaktadr. Oksijenin ticari amal ilk kullanm sahne aydnlatmasdr. Yzyln

bandan itibaren kaynak ve tp alannda kullanlmaya balanmtr. 1950'li yllardan sonra da

elik retiminde youn miktarlarda tketilir hale gelmitir. Oksijen demir ve elik retiminde

ergitmenin hzlandrlmasnda, enerji optimizasyonunda kullanlr. Ayrca dier birok

endstri uygulamasnda oksidasyon ilemlerinde kullanlmaktadr. Yanc gazlar ile

kartrldnda, kaynak, kesme ve metal ileme iin gerekli s kaynan salar. Demir-d

metal retim tesislerinde, dner frnlarda, kat fabrikalarnda ve cam retiminde frn veya

brlrle kullanm sayesinde retim ve verim art yan sra, evreyi kirletici yanma yan

rnlerinde nemli azalmalar salanmaktadr.

Oksijen linde cihazndan havann sv hale getirilmesi sonucu azottan ayrtrlarak elde edilir.

nk -183 C oksijen - 196 C azot sv hale gelir. Bu s bu gazlarn birbirinden ayrmasn

salar. Bu yntemin dnda oksijen laboratuar ortamnda suyun elektrolizinden elde

edilebilir. Ama bu yntem pahal bir yntem olduundan dolay kullanlmamaktadr.

2.2.2.1.1

Oksijen Gaznn Linde Cihaznda elde edilmesi

Oksijen gaz teneffs ettiimiz hava ierisinde %21 orannda azotla fiziki karm halindedir.

linde cihazna emilen hava temizleyici yardm ile yabanclardan arnr,

29

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Bu gaz piston yardm ile emilip basn 200 atm, karken sda ykselerek sktrlr. Bu

yksek basnl scak gaz aniden geni hacme atlarak basn 1 atm altna drldnde gaz

an s kayb ile souyarak sv hale gelir bu sv ayrma apareyinde s farkndan dolay

-183 C 0 2 azotu terk ederek ayrlr. Gazometreye gnderilir. Ara yerde pistonlarda

sktrlarak ss artp sv halden gaz haline gelir. Gazometreden pistonla emilen gaz 150 ila

200 atm basnta tplere doldurulur Bylece %99 saflkta oksijen elde edilmi olur.

2.2.2.1.2

Oksijenin zellikleri

Havadan 1,1 gr. daha ardr, Yakc gaz olup yanmaya yardmc olur. Renksiz, kokusuz bir

gazdr. Gaz halinde bir lt. hacme 150 lt oksijen der. Tp hacmi 40 lt olduuna gre gaz

miktar 150 atm. Basnl tpte 150 x 40= 6000 lt gaz vardr,. Dier kimyasallarla abuk

reaksiyona girer.

Molekler Arlk

31.9988

Kaynama Noktas (1 atm)

-182.962 C

Younluk (likit, -183 C , 1 atm)

1.14 kg/l

Spesifik Is

0.219 J/gm C

Buharlama Iss

50.9 cal/g

Younluk (gaz,15 C , 1 atm)

1.355 kg/m3

Hacimsel Genleme (likitten gaza,1 atm)

860

zgl arlk (gaz, hava=1)

1.11

Kritik Scaklk

-118.574 C

Kritik Basn

49.77 atm

30

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Kullanm Alanlar

Yaam destekleme

Demir elik retimi

Kaynak kesme ve metal ileme

Oksi yakt brlrlerinde

Atk su artm ve su oksijenasyonu

Anestezi srasnda yaam destekleyici gaz olarak

Kt beyazlatma

Koku kontrol

Fermantasyon

Kmr gazlatrma

Roket yakt karmlar

2.3

Tpler

2.3.1

Tplerin retimi

TS 11169 ve TS 1519'da akland zere;

Tpler imal edili yntemlerine gre 2'ye ayrlrlar:

9 Dikisiz tpler: Scak haddelenmi ham demirin dvlmesi veya uygun fiziksel ve

kimyasal zelliklere sahip borularn scak ekillendirilmesi ile imal edilir. Bugn

dikisiz tplerin taban ve boyun ekillendirilmesinde gelimi lkelerde kullanlan en

ada ve modern teknik svama yntemi dir. Bu yntemle dvme ve ekileme

yntemlerine nazaran son derece gvenilir daha iyi yzey kaliteli ve en kat ebat

toleranslarnda tp imali yaplmaktadr. lgili Standardlar TS11169/ISO4705 ( TS EN

1964-1, TS EN 1964-2, TS EN 1964-3)

9 Dikili Tpler: Uygun fiziksel ve kimyasal zelliklere haiz salardan ekillendirilerek

iki veya paral halde kaynak ile birletirilerek imal edilir. lgili Standartlar, TS

1519/ISO4706, TS11170.

31

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

2.3.1.1 Tplerin teknik zellikleri

Tplerin kalitesini, kullanlan eliin tr uygulanan ilemler ve teknii belirler. Tp imalat

iin seilecek elikte;

akma mukavemeti,

kopma mukavemeti,

ekme mukavemeti,

uzama katsays nemlidir,

imal edilen tpler mutlaka sl ilemden geirilir.

Bu suretle tplere alma artlarna uygun mukavemet ve zellikler kazandrlr. Hatal

yaplan bir sl ilem sonucunda tp de imeler, deformasyon, arpma direncinde dklk

grlebilir

2.3.1.2 Tplerin aretlenmesi

Tplerin iaretlenmesi TS 11169'a gre olmaldr. Bu standarda gre tpler hem renklerle ve

hem de yaz ile iaretlenmelidir. Ayrca tplere taklacak vanalar zerinde de TS 1520'ye

32

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

uygun olduuna dair iaret bulunmaldr. Tpler TS 7450'ye gre periyodik olarak muayeneye

tabi tutulmal ve bu muayene tarihi tp zerine iaretlenmelidir.

2.3.1.2.1

Renkler ile iaretleme

Tpler aada belirtilen renkler ile boyanmal, tpn iindeki gaz cinsinin ad evresel olarak

kontras renkli bir boya ile tp tabanndan 2/3 ykseklie, tp zerine yazlmaldr.

Asetilen tpler :

Oksijen tpleri:

Argon tpleri:

Azot tpleri:

Yanc gaz tpleri:

Dier gazlara ait tpler:

Sar RAL 1018

Mavi RAL 5002

Ak Mavi RAL 5012

Yeil RAL 6029

Krmz RAL 3020

Gri RAL 7000

33

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

34

Dr. Salim ASLANLAR

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

2.3.1.2.2

Dr. Salim ASLANLAR

Yaz ile iaretleme:

Tplerin boyun ksmna derinlii 0,5 mm.yi gemeyecek ekilde oyma yaz ile aadaki

bilgilerin yazlm olmas lazmdr.

Tp bann bir yanal yzeyindeki iaretler

Firmann ticari unvan, ksa ad, adresi veya tescilli markas,

TS 11169'un iareti ve numaras,

malat seri no.

Isl ilemi,

eliin akma snr (N/mm2),

En kk et kalnl (mm).

Tpn bos ktlesi (valf ve kapak hari) (kg).

Muayene yapan firma veya kurulusun tescilli damgas.

Tpn bann kart yanal yzeyindeki iaretler

Tp sahibi firma ad veya markas,

Tp sahibi firmaya ait tp numaras,

Deney basnc (DB) (Bar),

sletme basnc (B) (Pascal),

Tp bos ktlesi (kg) (valf ve kapak dahil),

Gazn eidi,

lk muayene yapld yl ve ay.

Muayene yapan firma veya kurulusun tescilli markas,

Sonraki muayeneleri yl/ay

Muayene yapan firma veya kurulusun tescilli damgas

35

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

2.3.1.3 Gaz Tplerinin Bakm

TS 1519a gre imal edilmi Dikili elik Tpler ve TS 11169a gre imal edilmi Dikisiz

elik tplerin periyodik test, muayene ve bakmlar TS 7450 standardnda belirtilmitir. TS

7450 standardna uygun olarak muayene deney ve bakm ilemi, sadece Sanayi ve Ticaret

Bakanl tarafndan Yeterlilik Belgesi verilmi dolum tesisleri bnyesindeki tp test

istasyonlar tarafndan gerekletirilebilir. Tplerin test periyotlar depolad gaz cinsine gre

5 veya 10 yl olarak TS 7450de belirtilmektedir.

Periyodik kontroln amac:

TS 1519 ve TS 11169a gre imal edilen tplerin, dolumu yaplan gaz cinslerine gre bir

kullanm sresi vardr. Bu sre sonunda tekrar tp kullanabilmek iin TS 7450de belirtilen

kurallar dhilinde testten geirilmesi gerekmektedir. Yetkili atlyenin kontrolleri yapp ve

bunu onaylamasyla dolum iin bu tpler tekrar kullanlabilir. Hem kullancnn ve hem de

dolumu gerekletirilen firmann can ve mal gvenliini asndan TS 7450 de belirtilen

kullanm sreleri sonunda tplerin testlerinin yaplmas zorunludur.

Yksek basnl tplerin bakm:

Tplerin bakm iin TS 7450de belirtilen farkl kontrol safhalar aada zetlenmitir.

Tpler ierisinde gaz olup olmadnn kontrol:

Vanann ak olmas kesinlikle tp ierisinde gaz olmadn ifade etmez, vana kirlenme

ve/veya kilitlenme suretiyle kapal olabilir. Tpte gaz var ise, tespit edilip boaltlmaldr.

Tp koruma balnn ve vanann sklmesi:

Tpn zerindeki koruma bal karldktan ve tp ierisinde gaz olmadndan emin

olduktan sonra, vana dnme momenti kontroll torkmetre ile sklr.

Tp boynunda markalam bilgilerin okunmas ve tespiti:

malat firma tarafndan yazlan bilgiler, malat adnn, malat tarihinin, malatya ait

tp numarasnn letme basnc ( B ) ve test basncnn ( TB ),Bo arlnn ( vana ve

kapak dhil ), tespit edilmesi gerekmektedir.

Aada belirtilen durumlarda tpler hurdaya ayrlmak suretiyle imha edilirler.

malat firmas bilinmeyen, Arlnn belirli miktar kaybeden, Tp zerindeki

bilgilerde deiiklik yaplm olan, Arl, test basnc, tarihi, tp numaras v.s.den

herhangi biri belirtilmeyen tpler.

Tpn Fiziksel kontrol:

Tpn d yzey muayenesi:

Tpn boyun ve gvde ksm aada belirtilen hususlar ynnden

incelenir.

arpma, kme olup olmad,

Tp yzeyinde derin izik, ezik ve atlak olup olmad,

Metalde ve kaynakta (dikili tpler iin) kopma olup olmad,

Metal, ilavesinin olup olmad,

36

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Tp ayak balant yerinin kmesi,

Kalibrasyonlu bir kantar yardm ile arlk lm yaplarak tp zerinde

yazl dara bilgisi ile karlatrlmas sureti ile genel korozyon tespiti,

Ultrasonik kalnlk lme cihaz vastas ile et kalnlndaki deiimin

tespiti,

Yangn izi belirtisinin bulunup bulunmadnn tespiti, amacyla ayrntl

olarak muayeneden geirilir.

Yukarda belirtilenlerden herhangi birinde veya birilerinde TS7450 standardnda

belirtilen artlar ve toleranslar karlayamayan tpler, bir daha kullanlmayacak

ekilde tahrip edilerek hurdaya ayrlr.

Tpn i ksmnn muayenesi:

zellikle dip ksmndaki korozyon izlerinin ve atlaklarn meydana karlmas iin

tpn i ksm fralandktan sonra ayrntl olarak muayeneden geirilir. Bu muayene

sadece souk k lambas ile yaplabilir.

Hidrostatik test:

Hidrostatik test, tplerin tehlike yaratmadan kullanlabilmesi iin, dolum basncnn 1,5

kat basnca tabi tutulmas ilemidir. Standarda uygun olarak imal edilen ve iaretlemeleri

yaplan tp zerinde tplerin iletme ve test basnlar belirtilmitir. malat firma bu

standarda gre tpleri imal eder. sminden de, anlalaca gibi hidrostatik test su ile

yaplan testtir. Tpn hava ve gaz ile ani basnlandrlmas sonucu tehlikeli boyutta

patlamasnn nne geebilmek iin tpn su ile doldurulmas ve su basncna tabi

tutulmas sureti ile gerekletirilir. Tpn kopma ve deformasyona uramadan,

TS7450de belirtilen esneme toleranslar ile bu testten olumlu netice almas halinde,

boyun ksmna damga baslr ve test tarihi yazlr.

Tpn i ksmnn kurutulmas:

Tp ierisindeki hidrostatik test suyunun boaltlmasndan sonra, daha sonradan

oluabilecek her trl korozyonun nne geebilmek iin, i ksm Kuru Hava veya Azot

ile kurutulur.

znm gaz (Asetilen) tplerinin bakm:

Asetilen tpleri, imalat srasnda iyapya porz madde konulmadan nce hidrostatik testten

geirilmi olup, kullanmdaki tplere hidrostatik test yaplamaz. malat ve dolum

ilemlerindeki bu zel durumlar nedeniyle sktrlm veya svlatrlm gazlardan farkl

bir kontrol ileminden geerler. Asetilen tplerine ynelik periyodik muayene ve bakm

yntemleri, kabul kriterleri TS11791/ISO10462 standardnda belirtilmitir. Bu kontrol

ilemleri aada ksaca zetlenmitir.

37

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

Vanann sklmesi:

Vana skme ilemine balamadan nce tpn bo olduundan emin olunmaldr.

erisinde gaz olan ancak vana arzas veya tkanklk nedeniyle boaltlamayan tpler iin

gerekirse TS11791/ISO10462 standardnda tarif edilen aparat kullanlarak gazn emniyetle

boaltlmas ve vanann sklmesi salanmaldr. Asetilen tpleri hi bir suretle ak

havada temizlenmez. nk hava+asetilen karm bir anda alevlenebilir. Tpn

ierisindeki gaz boaltlaca zaman reglatr kullanlmal ve k basnc 2 bar

gememelidir.

Gzenekli maddenin kontrol:

Derinlik gstergesi ile yaplan bu kontrol, gzenekli maddenin ezilmi olduundan emin

olmamz salar. Bylece dolum srasnda saf asetilen skaca boluk yaratlmam olur.

D kontrol:

Tpn ii gzenekli madde ile dolu olduundan hidrostatik teste tabi tutulmas mmkn

deildir. Bunun iin grsel kontrol ayrntl olarak yaplr. Aadaki durumda bulunan

tpler hurdaya ayrlr:

Yzeyde ezikler olan,

Markalar korozyona urayan,

Kaaklar bulunan (zellikle kaynak ileminden gemi tplerde),

Ak ve belirgin biimde markalamas bulunmayan (arlk, basn, hacim, dara)

38

GAZ ERTME KAYNAK TEKNOLOJS VE UYGULAMALARI

Dr. Salim ASLANLAR

2.3.1.4 Asetilen Tpleri

Asetilen gaz karpit kazanlarnda,1,5atm kadar muhafaza edilir. Bu basntan yukar basnta

C2 H2,artan s ve basn tesiri ile kendi kendine infilak eder. Asetilen zel tplerde

1520 Atm. Basn altnda tplere doldurulur. Asetilen tpleri ierisinde aseton emdirilmi

petekler vardr.

Asetilen bu tplere basld zaman asetonla karlanca asetonda ekerin suda erimesi gibi

erir. Bu erime annda gaz halindeki asetilen sv hale gelir. Bylece 1520 atmosfere tadar

tpe doldurulur. Gaz tpten alndnda basn deceinden sv haldeki asetilen gaz haline

dnr. Bu durum tpteki gaz bitene kadar devam eder.

Tpler oksijen tpleri gibi i hacmi 40 litredir. Ksa ve uzun boyda olan tpleri vardr,

renkleri krmzdr