Professional Documents

Culture Documents

10 精益生产项目计划(咨询项目大计划)

10 精益生产项目计划(咨询项目大计划)

Uploaded by

Jack Yang0 ratings0% found this document useful (0 votes)

5 views8 pagesOriginal Title

10.精益生产项目计划(咨询项目大计划)

Copyright

© © All Rights Reserved

Available Formats

XLSX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as XLSX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

5 views8 pages10 精益生产项目计划(咨询项目大计划)

10 精益生产项目计划(咨询项目大计划)

Uploaded by

Jack YangCopyright:

© All Rights Reserved

Available Formats

Download as XLSX, PDF, TXT or read online from Scribd

You are on page 1of 8

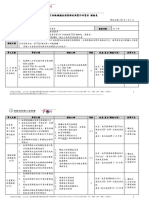

精益咨询项目实施大计划

项目区分 推进目的 推进工作事项 主要内容

7月 8月

1)精益基础培训

1.精益理念宣贯

2)精益氛围营造

1.全体人

员掌握精 1)精益推进组织建立

益理念 2)各级推进组织职责制定

2.形成精 2.构筑精益推进运

营及管理模式 3)精益会议运营管理(周例会、月总结会

益推进运

营及管理 )

启动阶段 机制 4)精益推进管理制度制定

3.确定精 1)评价指标设计

益推进目

标 3、精益推进目标 2)指标现状调查

4.详细方 制定 3)指标统计渠道梳理

案及计划 4)制定总体目标及阶段性目标

确定

4、项目实施方案 1)推进方案及计划初稿审核

及实施大计划确定 2)推进方案及计划修改定稿

1)5S推进方式与方法培训

2)5S推进委员会成立及相关制度建立

3)设计5S推进管理看板

4)5S推进方案策划、达成

1、5S推进准备

5)5S整改所需物资准备与采购(标识、标

牌、画线等)

6)员工宣导(开会、贯彻),实施责任分

工

1)初期大整理活动

1、打造 2)定期整理活动(清洁理念的导入)

一目了然 2、整理活动

的生产现 3)随时整理活动的开展(素养理念的导入

场 )

2、提高 4)按照时间整理活动的开展

5S与目视 基础管理 1)整改点实施定责、定时

化推进 水平

3、为实 2)整改点实施,现场标识张贴

物和信息 3)现场画线、涂漆、喷漆(机器.工作台.

的“流动 物料区)

化”奠定 3、整顿活动

基础 4)标识张贴制作完成

5)现场三定工作(工具 材料 垃圾筐等)

,标明数量

1)初期大清扫活动策划及开展

4、清扫活动 2)清扫区域的划分

3)清扫标准及检查表的制定

1)目视化管理标准培训

2)目视化活动策划

5、目视化管理

3)目视化标准制定

4)目视化实施

1)初级TPM培训

2)建立清扫的评价标准

3)确定清扫的人员

1、自主保全初步 4)清扫标准下发并实施

导入 5)自主点检基准书模板的建立

1、自主保全初步

导入

6)自主点检基准书填写标准的培训

7)自主点检基准书进行实施

8)微缺陷的查找与改善

1)建立定期定量保全计划书板式

1、设备 2)培训定期定量保全计划书的编写方法

机能恢复 3)收集设备相关使用说明书和保养说明及

TPM初期

2、设备

导入

可动率提 设备管理记录

升 4)编制定期定量保全计划书

5)定期定量保全计划书的培训与实施

6)设备润滑系统的排查

2、专业保全启动

7)设备润滑装置及功能恢复

8)设备润滑点注油及点检标准建立

9)注油及点检机制的建立与运行

10)建立点检基准卡的板式

11)培训点检基准卡的编写方法

12)编写点检基准卡

13)点检基准卡的培训与目视化管理

1)班组的重新定位与划分

1、班组基础管理 2)班组管理制度修正完善

3)班组长选拔聘用

1)班组长精益理念的培训

2)班组长一日工作内容讨论、制定

2、班组长标准作 3)班组长标准作业编写

1、现场 业编制

基础管理 4)班组长标准作业实施培训

班组建设 水平提升 5)班组长标准作业试运行及完善

2、班组

长能力提 1)班组活动看板设计

升 2)班组会议运营(早会、例会)

3、班组日常管理

3)班组现场活动(安全、品质、生产、人事

、保全、成本、环境)

1)班组绩效指标制定

4、班组业绩提升 2)班组绩效指标目标设定

3)班组绩效指标推移管理

1)PMC系统理念与管理方式的培训、宣贯

2)目前公司PMC职能的系统调研

1、PMC部门组建 3)PMC部门组建、岗位设置、人员配备

4)PMC部门职责及业务流程确定

5)岗位职责及绩效考核确定

1、生产 1)计划管理体系讨论确定

资源的合 2)计划管理程序确定

理组织调 2、生产计划 3)计划评审、制定、传递、分解及变更流

PMC初步

配

规范

2、实现 程和标准确定

生产流畅 1)生产协调会机制建立

化 3、生产控制 2)生产进度管控模式确定

3)异常问题快速响应机制建立

1)仓储5S活动

2)产品BOM清单梳理完善

4、物料管控

3)仓储业务流程规范

4)配送制方案确定实施

1)PQ、PR分析

2)基础数据收集

3)各工序能力核定及客户需求把握

4)新布局设备选型

5)新布局方案设计

6)沙盘演练

7)方案可行性及投入产出比分析

8)方案选择决策

8)不同产品的生产组织模式确定

1、板簧车间

9)物流系统设计

1、效率 10)方案细化及最终确认

提升 11)设备搬迁方案及计划确定

布局优化 2、周期

缩短 12)线平衡及标准作业分析改善

13)设备改造及搬迁

14)新产线试运行,问题解决

15)产线改善效果确认

16)新产线运行管理机制及绩效体系建立

运行

1)现状调查

2)方案设计、讨论、决策

2、圆簧车间 3)方案实施

4)效果验证及固化

5)持续改善

1)各工序换型时间统计

2)瓶颈工序确认

1、快速换型 3)瓶颈工序快速换型改善

4)效果确认及标准化

1、劳动

5)复制及持续改善

1)现场问题点梳理归纳

作业改善 强度减轻

2、人员 2)以消除人和设备等待为目的的人机作业

效率提高 分析改善

2、IE改善 3)以减轻作业强度为目的的人因工程分析

改善

4)以消除多余动作为目的的动作研究与改

善

1)现场观察培训

2)7大浪费培训

1、理念宣贯、知

1、困难 识培训、技能培养 3)问题解决的意识和方法培训

及瓶颈工 4)QC工具培训

序的消除 5)A3报告、头脑风暴等工具培训

2、全员

1)问题点的发现及归纳

课题改善 参与氛围

营造 2)课题池建立

3、分析

问题解决 3)第一轮改善课题的选择

问题的能 2、课题改善 4)课题实施

力提高 5)第一轮课题改善成果的总结表彰及第二

轮课题改善启动

6)定期总结表彰机制的建立

1)根据项目方案和推进内容,确定培训内

容和计划

1、内部 1、顾问组培训

精益团队

培养

2、各层

人才育成 级精益理

念、工具

1、内部 1、顾问组培训

精益团队 2)根据项目实施进度,结合培训计划开展

培养 相关培训

人才育成 2、各层 1)内部讲师TTT培训

级精益理

念、工具 2)转训内容的选择及分工

、方法提 2、推进办内部转训3)课件的转化与制作

升

4)推进办内部试讲计划制定与实施

5)转训计划制定与实施

实施大计划

进度

9月 10月 11月 12月 1月 2月 3月 4月

You might also like

- TTQS訓練機構版指標課程大綱Document3 pagesTTQS訓練機構版指標課程大綱Ekiane WangNo ratings yet

- 109.04.27-監造計畫與品質計畫 1090730Document76 pages109.04.27-監造計畫與品質計畫 1090730shoufu hungNo ratings yet

- 實務TTQS個案解析與實作研習班訓練機構版課程表Document3 pages實務TTQS個案解析與實作研習班訓練機構版課程表Ekiane WangNo ratings yet

- TTQS企業機構版指標課程大綱Document3 pagesTTQS企業機構版指標課程大綱Ekiane WangNo ratings yet

- 實務TTQS個案解析與實作研習班企業機構版課程表Document4 pages實務TTQS個案解析與實作研習班企業機構版課程表Ekiane WangNo ratings yet

- 4 ITTO助记leon整理傅冰补充Document23 pages4 ITTO助记leon整理傅冰补充cong daNo ratings yet

- ITTO(高级)2021Document48 pagesITTO(高级)2021qiwei yinNo ratings yet

- 质量经理意识培训Document67 pages质量经理意识培训sklim ericNo ratings yet

- 02 人才培訓計畫 - 1071030Document24 pages02 人才培訓計畫 - 1071030吳薇筠No ratings yet

- 1通用型项目管理培训课件 - 胡甜甜 (自动保存的)Document28 pages1通用型项目管理培训课件 - 胡甜甜 (自动保存的)Li QiNo ratings yet

- 全面解读项目管理知识体系Document259 pages全面解读项目管理知识体系wzf811003No ratings yet

- 1 113年度訓練規劃班招生簡章Document19 pages1 113年度訓練規劃班招生簡章emmy.kuoNo ratings yet

- 201112HM内审查檢表Document18 pages201112HM内审查檢表sam HuangNo ratings yet

- 8工程项目管理Document50 pages8工程项目管理紫外线过敏(Ultravioletrays)No ratings yet

- QC制作模板培训Document41 pagesQC制作模板培训gasi34237654No ratings yet

- FES手册Document26 pagesFES手册cong daNo ratings yet

- 5919 - P201707 ISO17025 & Org StructureDocument10 pages5919 - P201707 ISO17025 & Org StructureChi Jui HanNo ratings yet

- 技術研討會講義 (一) PDFDocument46 pages技術研討會講義 (一) PDFSuperQOOOONo ratings yet

- ISO 9001 2015 IS TWDocument47 pagesISO 9001 2015 IS TWSeven FungNo ratings yet

- 學校品質手冊Document13 pages學校品質手冊TheBeast0515No ratings yet

- PMP 知识点总结Document17 pagesPMP 知识点总结Seng CyanNo ratings yet

- UntitledDocument95 pagesUntitled秋萌仔No ratings yet

- 【绩效】HR如何在最短的时间内,有效地构建KPI体系Document28 pages【绩效】HR如何在最短的时间内,有效地构建KPI体系tau lauNo ratings yet

- 109.04.27-監造計畫與品質計畫 1090730Document83 pages109.04.27-監造計畫與品質計畫 1090730Yui ChouNo ratings yet

- TTQS人才發展品質管理評核表 辦訓能力檢核表Document5 pagesTTQS人才發展品質管理評核表 辦訓能力檢核表Ekiane WangNo ratings yet

- May 7Document47 pagesMay 7agneslslNo ratings yet

- 5 决策的实施与调整Document64 pages5 决策的实施与调整wuyang254029No ratings yet

- 02 品質管理課程 (一) 南區、北區、東區-張國昌顧問Document118 pages02 品質管理課程 (一) 南區、北區、東區-張國昌顧問leven1110No ratings yet

- 摘要作業Document9 pages摘要作業propupilsest22No ratings yet

- 研发经理的领导力与执行力Document6 pages研发经理的领导力与执行力Nguyễn Văn ThiệuNo ratings yet

- 如何提升品質Document9 pages如何提升品質billNo ratings yet

- 项目管理学全书Document320 pages项目管理学全书钟天月No ratings yet

- 第1章計畫作業Document12 pages第1章計畫作業Weichiann YangNo ratings yet

- 第一章-監造計畫與品質計畫指導 10906 PDFDocument76 pages第一章-監造計畫與品質計畫指導 10906 PDFHsiao YoyoNo ratings yet

- Iso 9004:2018《质量管理 组织质量 对实现持续成功的指南》Document43 pagesIso 9004:2018《质量管理 组织质量 对实现持续成功的指南》VagrantNo ratings yet

- 美世咨询 人力资源管理咨询项目建议书Document67 pages美世咨询 人力资源管理咨询项目建议书gengxuefei3968No ratings yet

- 人才發展品質管理系統作業要點 PDFDocument36 pages人才發展品質管理系統作業要點 PDFyou ttNo ratings yet

- TTQS人才發展品質管理評核表 外訓版Document5 pagesTTQS人才發展品質管理評核表 外訓版寶皇No ratings yet

- TTQS人才發展品質管理評核表 訓練機構版Document6 pagesTTQS人才發展品質管理評核表 訓練機構版Ekiane WangNo ratings yet

- TTQS人才發展品質管理評核表 企業機構版Document6 pagesTTQS人才發展品質管理評核表 企業機構版Ekiane WangNo ratings yet

- PMP备考九阴真经. 项目管理 10 大知识领域输入输出,工具和技术暨知识点汇总 (有范管理美学)Document48 pagesPMP备考九阴真经. 项目管理 10 大知识领域输入输出,工具和技术暨知识点汇总 (有范管理美学)RB HNNo ratings yet

- TTQS人才發展品質管理評核表 訓練機構版Document7 pagesTTQS人才發展品質管理評核表 訓練機構版寶皇No ratings yet

- 5 計畫書習作規定-OKDocument13 pages5 計畫書習作規定-OKRoger KuoNo ratings yet

- 檢驗室管理Document19 pages檢驗室管理TheBeast0515No ratings yet

- 软件工程监理任务Document7 pages软件工程监理任务peterzhangNo ratings yet

- TTQS人才發展品質管理評核表 外訓版Document4 pagesTTQS人才發展品質管理評核表 外訓版Ekiane WangNo ratings yet

- 榮民醫療體系品質提升活動醫品圈 (二) 講授版Document121 pages榮民醫療體系品質提升活動醫品圈 (二) 講授版林繁枝No ratings yet

- F4 D 总经办 015 V1.0 部门管理评审输入报告Document1 pageF4 D 总经办 015 V1.0 部门管理评审输入报告yalinwang2No ratings yet

- DCMM能力项表Document53 pagesDCMM能力项表Jack HooNo ratings yet

- 01.5.Gbt 28449-2018 信息安全技术 网络安全等级保护 测评过程指南Document60 pages01.5.Gbt 28449-2018 信息安全技术 网络安全等级保护 测评过程指南hanfNo ratings yet

- 快速理解TQM架構與ISO 9000家族之關聯 簡易圖示法Document6 pages快速理解TQM架構與ISO 9000家族之關聯 簡易圖示法Casey Jen100% (1)

- 205 OK管理评审程序Document7 pages205 OK管理评审程序Dean ReinNo ratings yet

- 監理大綱Document40 pages監理大綱YEEHONG WUNo ratings yet

- 落實公共工程三層級之品質督導管理 (林教授志棟) PDFDocument119 pages落實公共工程三層級之品質督導管理 (林教授志棟) PDFAnonymous 0aWKnSNo ratings yet

- 资源与培训管理程序(D5) (修订)Document11 pages资源与培训管理程序(D5) (修订)laivenNo ratings yet

- 人才發展品質管理系統指引手冊 (智庫全書) 以職能為導向人才管理實務 詹翔霖老師Document98 pages人才發展品質管理系統指引手冊 (智庫全書) 以職能為導向人才管理實務 詹翔霖老師詹翔霖0955268997No ratings yet

- 目标管理与绩效考核 培训教材Document91 pages目标管理与绩效考核 培训教材shenshiqiNo ratings yet

- 第一章Document5 pages第一章ye850226No ratings yet

- 全球化背景下的语言景观研究 多语研究的新路径 - 段袁冰Document4 pages全球化背景下的语言景观研究 多语研究的新路径 - 段袁冰anon_782600150No ratings yet

- 手机成瘾与抑郁 社交焦虑和负性情绪信息注意偏向的多重中介作用Document12 pages手机成瘾与抑郁 社交焦虑和负性情绪信息注意偏向的多重中介作用ARK LNo ratings yet

- 長期照顧服務機構設立許可及管理辦法 全國法規資料庫Document11 pages長期照顧服務機構設立許可及管理辦法 全國法規資料庫阿信No ratings yet

![Be a Wise Entrepreneur (Revised Edition): 做一个有智慧的企业家[新版]](https://imgv2-1-f.scribdassets.com/img/word_document/501873537/149x198/2f623459a3/1638632558?v=1)