Professional Documents

Culture Documents

zIMBA MALZEME SeÇİMİ

zIMBA MALZEME SeÇİMİ

Uploaded by

orhanalkanCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

zIMBA MALZEME SeÇİMİ

zIMBA MALZEME SeÇİMİ

Uploaded by

orhanalkanCopyright:

Available Formats

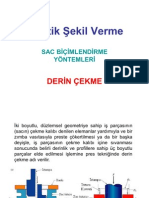

YÜKSEK MUKAVEMETLİ ÇELİKLER (HSS)

SERTLİK (HARDNESS)

Sertlik bir çeliğin deformasyona dayanıklığını, direncini gösterir. Takım çeliklerinde sertlik genellikle

Rockwell C testi ile belirlenir. Serleştirilmiş soğuk takım çelikleri sınıfına bağlı olarak genellikle 58/64

aralığında sertliği haizdir. Çoğu tipik olarak 60/62 aralığındadır.

BASKIDA ESNEKLİK MUKAVEMETİ

SERTLİK(HRC)

Sertlik chazlarının çalışma sistemi standart bir yük kullanarak test parçası üzerinde bir ezme, girinti

oluşturmak ve oluşan girintinin boyutunu ölçme şeklindedir. Geniş bir girinti veya ezme malzeme

sertliğinin az olduğunu ( malzeme kolaylıkla ezilmektedir) gösterir. Küçük bir girinti ezme veya girinti

ise malzeme sertliğinin yüksekliğini (malzeme ezilmeye dayanaklıdır) gösterir. Değişik tip(grade) çelikler

aynı sertlik değerlerini veriyorsa bunun nedeni sertlik ölçüm cihazının oluşturduğu girintinin boyunun

aynı olmasıdır. Diğer bir deyişle aynı sertliğe sahip birçok çelik tipi olabilir. Sertlik temel olarak

çeliklerin tipine(grade) bağlı bir değişken değildir.

Yukarıdaki şekilde malzemenin sertlik ve esneklik sınırı (yılma noktası, plastik deformasyon alt limiti)

arasındaki ilişkiyi göstermektedir. Sertliği yüksek takım çeliklerinin plastik deformasyona uğraması için

daha yüksek bir yük gerekir.

Takım çeliklerinde yüksek sertlik oranları yüksek karbon içeriği ve birlikte uygun oranlarda tungsten

ve/veya molibden katkısıyla sağlanır. Çoğu takım çelikleri küçük oranlarda tungsten ve molibden içerir.

bileşimden Tungstenin iptal edilmesi için yaklaşık bir buçuk katı kadar Molibden kullanılması gerekir.

ASTM standardına göre M2 tipi (grade) takım çeliği (DIN HS 6-5-2) %5 Tungsten, %6 Molibden ihtiva

eder. (Tungsten eşleniği %16) ( DIN standardında HS’ten sonra gelen rakamlar sırasıyla Tungsten,

Molibden, vanadyum ve Kobalt içeriğini gösterir. M2’de Kobalt yoktur.)

Kesme, delme kalıplarında zımba uçlarında eğilme, mantarlaşma veya zımba yüzeylerinde ezilmeler,

vuruklar zımba sertliğinin, delme esnasında ortaya çıkan değişik baskı, sıkıştırma kuvvetlerini

yenemediğini ve plastik deformasyon meydana geldiğini gösterir.

TEKNİK Bülten sayı 2 26 Ekim 2007

Zımba ucu eğilmesi Mantarlaşma

Şayet kesme, delme işleminde ortaya çıkan kuvvet (bkz bülten1) puntanın yapıldığı malzemenin

mukavemetinin ( baskı mukavemeti-kg/mm2) %60’ını aşıyorsa kullanılan zımbada rasgele

kırılmalar meydana gelebilir.

Zımbanın özellikle uç kısımlarında eğilme, ezikler, ve deformasyon (mantarlaşma) meydana geliyorsa

çözüm zımba malzemesini tipini sertliği daha fazla olan tiplerle (grade) değiştirmek veya işletme

yüklerini (kesme ve sıyırma kuvvetleri) azaltmak gerekir. Kesme ve sıyırma kuvvetlerinin nasıl

azaltılabileceği sonraki bültenlerde ele alınacaktır. Aşaağıdaki tablo ASTM 6XX sınıflamasına göre

değişik tip HSS çeliklerinin minumum ve maksimum sertliklerini göstermektedir.

SERTLİK HRC

ÇELİK TİPLERİ

DARBE MUKAVEMETİ (TOUGHNESS)

Darbe mukavemeti malzemenin kırılma, yongalanma (chipping-ufak parça kopması), ve çatlamaya karşı

direncini ifade eder. Diğer bir deyişle şok veya ani darbelere karşı dayanıklılığıdır. Darbe mukavemeti

krılganlık (brittleness-gevrekli) zıttı olarakta yorumlanabilir. Darbe mukavemetini ölçen çeşitli testler

mevcuttur.

Darbe testinde malzeme numunesi bir fikstür yardımıyla sabitlenir ve hareketli kalibre edilmiş ağırlık

veya sarkaç marifetiyle darbeye maruz bırakılır. Darbe mukavemeti, malzemenin kırılmadan önce

absorbe (soğurduğu-emdiği) enerji miktarı olarak (joule) olarak ölçülür. Kırılgan ve gerek malzemeler

kırılma öncesi çok az enerji absorbe ederler. Aşağıda değişik darbe testleri ile ilgili şematik bilgi

verilmiştir.

TEKNİK Bülten sayı 2 26 Ekim 2007

Çoğu takım çelikleri kertik veya çentik etkisine karşı hassastır. Diğer bir deyişle zımba imalatı sırasında

sıkça görülen, kertik, çentik, dalma, geometri değişiklikleri, aşırı yüzey pürüzlülüğü takım çeliğinin darbe

mukavemetini önemli şekilde azaltan hatalardır. Yine örneğin zımbalar malzemeyi deldikten hemen sonra

kesme kuvvetinin zımba üzerinden kalkmasından, diğer bir deyişle zımbanın boşalması nedeniyle şoka

uğrarlar.

Kırılma Yongalaşma

Zımbalarda darbe mukavemetinden dolayı hatalar, zımba ucundan üst gövdeye kadar kısımlarda

radyüslerde, zımba ucunda ve zımba kafasında, zımba sabitleyici bilya yuvalarında vb meydana gelir.

Pratikte zımba aşınmaları, darbeden dolayı kırılmalara tercih edilir. Zira kırılmalar öngörülemez, birden

olurlar ve çoğu kez üretimin kesintiye uğramasına ve bazı hallerde de kalıbın zarar görmesine ve hatta

işçi emniyeti ile ilgili sorunlara yuol açarlar. Doğal zımba aşınmaları ise zaman içinde oluşur,

öngörülebilir ve planlanabilir.

Darbeden dolayı kırılmalar bir çok faktörden meydana gelebilir. Bunlar takım çeliğinin darbe

mukavemetinin arzulanan düzeyde olmaması, zımba üretin hataları, ısıl işlem hataları ve operatör hataları

(hizalama, dayama ve saç malzemenin kalıba beslenmesi gibi) gibi faktörlerdir.

Zımba malzemesinin seçiminde darbe mukavemet değerlerinin irdelenmesi, hangi çeliklerin darbeye

direncinin (charpy C kertik testi) yetersiz olduğu konusunda fikir verecektir.

TEKNİK Bülten sayı 2 26 Ekim 2007

SERTLİK

Çeliklerde darbe mukavemetinin arttırılması alaşım içeriklerinin azaltılması, fakat daha çok partikül

metallürji teknikleri, Çeliğin çift ergitmeye tabi tutulması ve CPM üretim teknolojisi kullanımı gibi

yollarla sağlanır. Böylelikle çelik yapısı daha üniform hale getirilir, iç gerilimler azaltılır ve darbe

mukavemeti iyileşir.

AŞINMA DİRENCİ (WEAR RESİSTANCE)

Aşınma direnci takım çeliğinin kesilen delinen malzeme ile sürtünmesi, diğer kalıp elemanları ile teması

ile ortaya çıkabilecek aşınmalara dayanımını ifade eder.

Takım çeliklerinde aşınma iki türlü olur. Sürtünme yoluyla (abrasion) veya yapışma (adhesion)(sarma)

yoluyla. Sürtünme yoluyla aşınma sürtünen malzemeler üzerindeki kalıntılar, depositler veya

oksitlenmeler neticesinde kütleşmeler, yuvarlaklaşmalar (örneğin kesici ağızlarda radyüs

oluşması)şeklinde ortaya çıkar. Bu türden aşınma direncini test etmek için zımpara, veya kum veya

benzeri malzemeler kullanılır. Çelik çelik arasındaki değmeler neticesinde (yapışma) ortaya çıkan

aşınmalar ise yüksek basınçda sürtünen malzemelerden malzeme yırtılması, kalkması şeklinde olur.

Normal olarak sertliği yüksek takım çeliklerinin sertliği az olan takım çeliklerine göre daha az

aşınmalarını bekleriz. Ancak aynı sertlikteki çelik tipleri aşınmaya karşı değişik dirençler gösterebilirler.

Örneğin O1, A2; D2 ve M2 çelikleri her birisi 60 HRC sertlikte kullanıldıklarında değişik aşınma

karakteristikleri gösteririler.

Takım çeliklerinin aşınma karakteristiklerini iyileştirmek amacıyla Vanadyum ilave edilir.

HSS ÇELİKLERİ KİMYASAL KOMPOZİSYONLARI

TEKNİK Bülten sayı 2 26 Ekim 2007

HSS ÇELİKLERİ ÖZELLİKLERİ

AŞINMA DİRENCİ

DARBE KIRMIZI TAŞLAMA

MUKAVEMETİ SERTLİK KOLAYLIĞI

HSS ÇELİKLERİ ISIL İŞLEMLERİ

TEKNİK Bülten sayı 2 26 Ekim 2007

HSS ÇELİKLERİ RENK KODLAMASI

HSS ÇELİKLERİ DIN MUADİLLERİ

ASTM DIN

M2 HS 6-5-2

M3 HS 6-5-3

M4 HS 6-5-4

M35 HS 6-5-2-5

M48 HS 10-5-3-

T15 HS-12-1-5-

TEKNİK Bülten sayı 2 26 Ekim 2007

You might also like

- Celik Secim RehberiDocument8 pagesCelik Secim Rehberimech79No ratings yet

- Döküm Alaşımında T6 Işıl İşlem Parametrelerinin Mekanik Değerlere Etkisinin İncelenmesiDocument35 pagesDöküm Alaşımında T6 Işıl İşlem Parametrelerinin Mekanik Değerlere Etkisinin İncelenmesiferhat aydogan100% (1)

- Carpilma Ve Sekil Degistirmelerin DuzeltilmesiDocument11 pagesCarpilma Ve Sekil Degistirmelerin DuzeltilmesipcstorecenterNo ratings yet

- Sicak Dovme Prof YurdiciDocument69 pagesSicak Dovme Prof YurdicicztlakNo ratings yet

- 11.06.2018 BoruDocument4 pages11.06.2018 BoruburakNo ratings yet

- ENJEKSİYON KALIP TASARIMI VE MUKAVEMET - DoneDocument109 pagesENJEKSİYON KALIP TASARIMI VE MUKAVEMET - DoneOnur Özgelen100% (1)

- Talaşli İmalatta Kullanilan Kesi̇ci̇ TakimlarDocument75 pagesTalaşli İmalatta Kullanilan Kesi̇ci̇ TakimlarOğuz KurtNo ratings yet

- Kesme KaliplariDocument30 pagesKesme KaliplariMaRCoS8666No ratings yet

- 3-Talaşli İmalata Gi̇ri̇ş - 2Document34 pages3-Talaşli İmalata Gi̇ri̇ş - 2Hakan DüzelNo ratings yet

- Gerilmeli Korozyon Çatlaması (Stainless Steel Cracking)Document31 pagesGerilmeli Korozyon Çatlaması (Stainless Steel Cracking)Zeki EnesNo ratings yet

- Sicak DövmeDocument10 pagesSicak Dövmemehmetozer1905100% (1)

- 93 Deri̇n ÇekmeDocument31 pages93 Deri̇n ÇekmeMümin MutluNo ratings yet

- Demirdışı MetallerDocument8 pagesDemirdışı MetallerMustafa gündoğarNo ratings yet

- Sac Kalip Tasarimi Uzerine TezDocument121 pagesSac Kalip Tasarimi Uzerine TezBüşra GirişNo ratings yet

- Sac Şeki̇llendi̇rme Ve İmalatDocument16 pagesSac Şeki̇llendi̇rme Ve İmalatSelim CakmakNo ratings yet

- Imalat Islemleri II PDFDocument82 pagesImalat Islemleri II PDFakingultekNo ratings yet

- Yan Çakılı Delme Kesme Kalıpları 1Document98 pagesYan Çakılı Delme Kesme Kalıpları 1ugurugur1982No ratings yet

- 50 04 Kalip Termin KitabiDocument158 pages50 04 Kalip Termin KitabiBerfin SeydanNo ratings yet

- Talalimalat PDFDocument91 pagesTalalimalat PDFferroburakNo ratings yet

- Bias Yorulma Egitimi TeoriDocument58 pagesBias Yorulma Egitimi TeoriufukNo ratings yet

- Hadde Merdanelerinde Karşılaşılan HasarlarDocument10 pagesHadde Merdanelerinde Karşılaşılan HasarlarKamil KocaNo ratings yet

- HSS Matkap Devi̇r İlerleme PDFDocument1 pageHSS Matkap Devi̇r İlerleme PDFemre akhanNo ratings yet

- Alüminyum EsaslI Toz Metal Parçaların Yaşlandırma Davranışının İncelenmesiDocument25 pagesAlüminyum EsaslI Toz Metal Parçaların Yaşlandırma Davranışının İncelenmesiulvi0553472207100% (1)

- Metal Form KalıpçılığıDocument73 pagesMetal Form KalıpçılığıOnur Kaplan100% (3)

- Zımba Kırılma Aşınma Nedenleri2Document5 pagesZımba Kırılma Aşınma Nedenleri2orhanalkanNo ratings yet

- Zımba Kırılma Aşınma Nedenleri 1Document6 pagesZımba Kırılma Aşınma Nedenleri 1orhanalkanNo ratings yet

- Bolum 07 - DovmeDocument60 pagesBolum 07 - DovmeBurla KasimNo ratings yet

- Dövme Kubi̇lay Aslantaş Pow - PointDocument26 pagesDövme Kubi̇lay Aslantaş Pow - PointErdem AkçayNo ratings yet

- Bölüm 2 Gerilme Ve Şekil Değiştirme Eksenel YüklemeDocument129 pagesBölüm 2 Gerilme Ve Şekil Değiştirme Eksenel YüklemeEmin KorkmazNo ratings yet

- U Bükme Ve U KalıplarDocument30 pagesU Bükme Ve U KalıplarSinan AslanNo ratings yet

- Bukmevecapak Alma KaliplariDocument44 pagesBukmevecapak Alma Kaliplarimya_1No ratings yet

- Zırh Çelikleri SunumuDocument24 pagesZırh Çelikleri SunumuNecdet AydemirNo ratings yet

- MEGEP SAC METAL KALIP Ve MEKANİZMALAR RESMİ 521MMI186Document80 pagesMEGEP SAC METAL KALIP Ve MEKANİZMALAR RESMİ 521MMI186Murat KayaNo ratings yet

- Sac Metal KesmeDocument185 pagesSac Metal Kesmeemreali1No ratings yet

- Metalografi̇k Numune HazirlamaDocument15 pagesMetalografi̇k Numune HazirlamaNilüferKarayelNo ratings yet

- Erdoğan Tekin Çelik PDFDocument60 pagesErdoğan Tekin Çelik PDFMahmutNo ratings yet

- En KöşeDocument2 pagesEn KöşeBurakhan YerlikayaNo ratings yet

- Punta Kaynaği - 135 KöşeDocument1 pagePunta Kaynaği - 135 KöşeNazım YıldırımNo ratings yet

- Bölüm 3 Burulma PDFDocument100 pagesBölüm 3 Burulma PDFKaanNo ratings yet

- 03.metal Döküm Yöntemleri PDFDocument27 pages03.metal Döküm Yöntemleri PDFhurcanvyazgin6323No ratings yet

- Teknik Egitim El KitabiDocument55 pagesTeknik Egitim El KitabiHuseyin HamurcuNo ratings yet

- Yatayda Kalın Parçaların KaynağıDocument70 pagesYatayda Kalın Parçaların KaynağıDamla KaymakçıNo ratings yet

- iMALAT mÜHENDİSLİĞİ PDFDocument77 pagesiMALAT mÜHENDİSLİĞİ PDFandemirNo ratings yet

- Yatayda Boru Ve Profil KaynağıDocument43 pagesYatayda Boru Ve Profil Kaynağıugurugur1982No ratings yet

- Nitrasyon Ve NitorkarburizasyonDocument5 pagesNitrasyon Ve NitorkarburizasyonAytaç Demirhan100% (1)

- Oyal MetalDocument1 pageOyal MetalUfuk KıvançNo ratings yet

- Metali̇k Profi̇lleri̇n Haddeleme İşlemi̇Document10 pagesMetali̇k Profi̇lleri̇n Haddeleme İşlemi̇Cihan AskinNo ratings yet

- 05 - Statik Mukavemet Icin TasarimDocument17 pages05 - Statik Mukavemet Icin TasarimIrfan Ilbey TurediNo ratings yet

- Çağlayan, 2006, MSC, Betonarme Çerçevelerin Yatay Yüklere Göre Analizinde Dolgu Duvar Etkisinin IncelenmesiDocument57 pagesÇağlayan, 2006, MSC, Betonarme Çerçevelerin Yatay Yüklere Göre Analizinde Dolgu Duvar Etkisinin IncelenmesiSedaNo ratings yet

- Seramik Kesici Takımların İşlenebilirliğe EtkisiDocument35 pagesSeramik Kesici Takımların İşlenebilirliğe Etkisigoksu1No ratings yet

- CNC Kesici Takim KaplamalariDocument36 pagesCNC Kesici Takim KaplamalariSedat Durgut100% (1)

- 3 Ve 4 Kes Tak Bil - Toz MetDocument11 pages3 Ve 4 Kes Tak Bil - Toz MetonurNo ratings yet

- Kesici Uçların ISO Kodlama SistemleriDocument5 pagesKesici Uçların ISO Kodlama SistemleriomertiryakimakineNo ratings yet

- Celik Halatlar TeknikDocument20 pagesCelik Halatlar TeknikONUR ÇELİKNo ratings yet

- Çelik ÇeşitleriDocument11 pagesÇelik Çeşitlerihittaf_05No ratings yet

- ACY I Hafta 3 PDFDocument13 pagesACY I Hafta 3 PDFMehmet ÇeriNo ratings yet

- Takım Çelikleri El KitabıDocument96 pagesTakım Çelikleri El KitabıMehmet Sadettin TurhanNo ratings yet

- 09 DÖKMDEMİRdDocument19 pages09 DÖKMDEMİRdErsan BulbulNo ratings yet