Professional Documents

Culture Documents

Đ Án Ô Tô Word

Đ Án Ô Tô Word

Uploaded by

Chiêu AnhOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Đ Án Ô Tô Word

Đ Án Ô Tô Word

Uploaded by

Chiêu AnhCopyright:

Available Formats

CHƯƠNG 1

PHƯƠNG ÁN THIẾT KẾ CHUNG

. Mục đích

Thay đổi moment quay từ động cơ đến bánh chủ động cho phù hợp với

mômen cản, tốc độ chuyển động của ô tô. Đổi chiều chuyển động của ô tô.

Ngắt truyền lực tới bánh răng chủ động trong thời gian dài.

. Chọn sơ đồ động học:

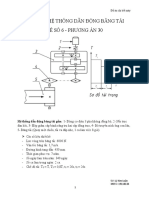

Hộp số cơ khí 3 trục 4 số tiến và 1 số lùi:

Hình 1.1 Sơ đồ hộp số 3 trục 4 cấp số

. Phân tích ưu nhược điểm:

Ưu điểm:

Tăng hệ số truyền thẳng

Kết cấu đơn giản gọn nhỏ

Cho phép tăng tốc độ cực đại mà không cần tăng công suất động cơ

Tăng tính kinh tế nhiên liệu

Nhược điểm:

Ổ bi đầu trục thứ cấp thường có kích thước nhỏ, do được đặt trong trục sơ cấp,

và làm việc với trạng thái căng thẳng khi gài các số truyền trung gian.

GVHD: Trần Thanh Tâm 1 SVTH: Nguyễn Chiêu Anh

. Chọn hộp số

Hợp số thiết kế theo kiểu: hộp số cơ khí có cấp điều kiển bằng tay, sử dụng bộ

đồng tốc.

Ưu điểm

Giá thành rẽ, chế tạo và kết cấu đơn giản.

Quá trình gài số êm dịu dễ dàng, tránh va đập và gây vỡ bánh răng (so với hộp

số không có bộ đồng tốc).

Hiệu suất truyền động cao, làm việc với độ tin cậy tốt.

Dễ sửa chữa.

Nhược điểm:

Do phải điều khiển cơ cấu sang số bằng tay nên hơi tốn sức lực lái.

Tốn thời gian sang số, hợp số làm việc không êm dịu như hộp số tự động.

Khi cần nhiều tỷ số truyền thì kết cấu hộp số sẽ cồng kềnh phức tạp.

. Hoạt động của hộp số

Xe chuyển động với số 1: Động lực từ động cơ => trục sơ => Za’ => Za =>

trục trung gian => Z1 => Z1’ =>trục thứ.

Xe chuyển động với số 2: Động lực từ động cơ => trục sơ => Za’ => Za =>

trục trung gian => Z2 => Z2’ =>trục thứ.

Xe chuyển động với số 3: Động lực từ động cơ => trục sơ => Za’ => Za =>

trục trung gian => Z3 => Z3’ =>trục thứ.

Xe chuyển động với số 4: Động lực từ động cơ => trục sơ => Za’=>trục thứ.

Xe chuyển động với số lùi: Động lực từ động cơ => trục sơ => Za’ => Za =>

trục trung gian => Z5 => ZL=> Z5’ =>trục thứ.

. Bảng thông số của xe

Ô tô khách 10 chỗ.

Tải trọng:1100kg

Trọng lượng xe dự kiến: 1500kg

Sử dụng lớp 195/70 R15

Chiều dài cơ sở: 2540mm

Chiều rộng cơ sở: 1650mm

Tỷ số truyền lực dự kiến: 4

Động cơ xăng 4 xylanh:

GVHD: Trần Thanh Tâm 2 SVTH: Nguyễn Chiêu Anh

Nemax= 160 Hp/4800 v/ph

Memax= 260Nm/3600 v/ph

Tỷ số truyền của các tay số:

ψ max Ga . r bx

ih1 = 0,39 .25506 . 0,304

M e max . i 0 . ηtl = 260. 4 . 0,85 = 3,42

i h 4=1

i h 3=√3 i h1 =√3 3,42=1,51

3 3

i h 2=√ i h12= √ 3,422= 2,27

i L =3,42lấy bằng i h 1

CHƯƠNG 2

TÍNH TOÁN THIẾT KẾ HỆ TRỤC VÀ Ổ HỘP SỐ 3 TRỤC 4 CẤP SỐ

2.1. Kết cấu trục

Yêu cầu trục phải có độ cứng vững tốt (kích thước, vật liệu chế tạo), để không

làm sai lệch sự ăn khớp của bánh răng, ảnh hưởng lớn đến độ bền lâu của chúng

và ổ bi.

- Trục sơ cấp: được đỡ bằng hai ổ bi, một ổ nằm trên bánh đà, một ổ (thường là

bi hướng kính) nằm trong vỏ hộp số và được định vị dọc trục.

- Trục trung gian: chế tạo liền với bánh răng là bánh răng nghiêng (trừ bánh

răng số lùi), được đỡ trên hai ổ bi đặt ở vỏ hộp số.

- Trục thứ cấp: ổ bi thứ nhất là ổ bi kim được đặt ngay trong trục sơ cấp, ổ bi

đuôi trục thường là bi hướng kính có chặn dọc trục đặt ở vỏ hộp số.

Các bánh răng quay trơn trên trục qua bạc trượt hoặc bi kim và được bôi trơn.

Các bánh răng trượt trục trên then hoa, nếu là bánh răng nghiêng thì trục then

hoa phải xoắn với bước rãnh then bằng bước răng.

Trong các xe thường lắp hộp đo tốc độ ở đuôi trục thứ cấp.

2.2. Tính sơ bộ trục và chọn vật liệu chế tạo trục

Khoảng cách trục: 80mm

Đường kính trục sơ cấp:

d1 = 5,3.√3 M emax = 5,3.√3 260 = 34 mm

GVHD: Trần Thanh Tâm 3 SVTH: Nguyễn Chiêu Anh

Đường kính trục trung gian:

d2 = 0,45.A = 0,45.80 = 36 mm

Đường kính trục thứ cấp:

d3 = 0,45.A = 0,45. 80 = 36 mm

Quan hệ giữa đường kính trục và chiều dài trục được tính sơ bộ như sau:

d1 d1

=0,16 ÷0,18 ⇒ l 1= = 212,5 ÷ 188,8 = 200 mm

l1 0,16 ÷ 0,18

d3 d3

=0,18 ÷0,21 ⇒ l 3= = 200 ÷ 171,4 = 300 mm

l3 0,18 ÷ 0,21

Chiều dài trục chọn sơ bộ theo công thức này cần phải phù hợp theo sơ

đồ tính theo tổng chiều dài các chi tiết lắp trên trục được minh họa trên sơ đồ

tính toán trên hình 1.1 Tổng chiều dài trục l2 có thể được xác định bằng:

l2 = b1 + b2 + b3 + ba + H1 + H2 + 2.B + δb + 2. δt

Thay vào công thức, ta tính được: l2 = 281 (mm).

Chọn vật liệu chế tạo là thép 45XA thường hóa. Ứng suất cho phép: 70 MN/m2 (trang

35,[1]).

Đặc điểm: độ cứng cao, cơ tính tốt.

Sau khi nhiệt luyện, tôi bề mặt bằng dòng điện cao tầng để nâng cao độ cứng, tính

chống mài mòn bề mặt và chịu được tải trọng thay đổi.

2.3. Tính bền trục

Tính trục sơ cấp hộp số ta dựa vào các tải trọng tác dụng lên trục. Các

tải trọng này bao gồm các thành phần sau: lực hướng kính tác dụng

theo phương vuông góc với đường tâm trục, lực chiều trục sinh ra do

góc nghiêng của răng, lực vòng.

Mx

Lực vòng P = , rc là bán kính vòng chia

rc

M x . tan α c

Lực hướng tâm R = , α =20 °

r c . cos β c

M x . tan β c

Lực dọc trục Q =

rc

Mômen xoắn Mx tại trục sơ cấp:

Mx = Memax (vì là số truyền thẳng).

Mômen xoắn Mx tại trục trung gian:

Mx = Memax.ia (trong đó ia là tỉ số truyền của cặp bánh răng Za, Za’).

GVHD: Trần Thanh Tâm 4 SVTH: Nguyễn Chiêu Anh

Mômen xoắn Mx tại trục thứ cấp:

Mx = Memax.ia.ii (trong đó ii là tỉ số truyền tại số tương ứng, i = 1,2,3)

2.3.1. Tính bền trục trung gian

Tính phản lực tại các gối đỡ, ta vẽ được biểu đô moment và chọn:

-Đường kính trục chỗ lắp bánh răng Za là 50mm

-Đường kính trục chỗ lắp bánh răng Z1 là 50mm

-Đường kính trục chỗ lắp bánh răng Z2 là 55mm

-Đường kính trục chỗ lắp bánh răng Z3 là 55mm

-Đường kính trục chỗ lắp bánh răng số lùi trên trục trung gian là 50mm

2.3.2. Tính bền trục thứ cấp

Tương tự như trục trung gian, ta chọn được:

-Đường kính trục chỗ lắp bánh răng Z1' là 50mm

-Đường kính trục chỗ lắp bánh răng Z2' là 55mm

-Đường kính trục chỗ lắp bánh răng Z3' là 50mm

-Đường kính trục chỗ lắp bánh răng số lùi trên trục thứ cấp là 55mm

Tính bền trục số lùi, ta chọn được đường kính trục số lùi chỗ lắp bánh

răng là 45mm

2.4. Kiểm tra đô võng, góc xoay của trục

2.4.1. Kiểm tra độ võng trên trục trung gian tại tiết diện bánh răng Z2

Độ võng do lực gây ra:

- Độ võng do lực R2 gây nên:

R 2 . a2 . b2

y R 2=

3. E . j .l

- Độ võng do lực Ra gây nên:

R a .a .(l−x)

y Ra= [2.l.b - b 2−(l− x)2 ¿

6. E . j .l

Độ võng do moment gây nên:

- Độ võng do moment uốn bánh răng Z2 gây nên:

−M 2 . a 2. a2

y 'Z 2= (−3 a+ +l)

3. E . j l

- Độ võng do moment uốn bánh răng Za gây nên:

Ma 3.a 2

y 'Za = ¿ - 3 x 2 + (2.l + ).x - 3.a 2]

6. E . j l

GVHD: Trần Thanh Tâm 5 SVTH: Nguyễn Chiêu Anh

Trong đó:

R2, Ra là lực hướng tâm tại bánh răng tương ứng

a là khoảng cách từ tâm ổ bi A tới bánh răng

b là khoảng cách từ tâm ổ bi B tới bánh răng

E là modun đàn hồi 2,1.105 MN/m2

π .D4

J là momen quán tính trục, J= ; D là đường kính trục

64

l là khoảng cách giữa 2 ổ bi

x là khoảng cách từ tiết diện đang xét đến tâm ổ bi A

M2, Ma lần lượt là momen do lực dọc trục tại bánh răng sinh ra

Độ võng phải thỏa điều kiện: y R 2+ y Ra + y 'Z 2 + y 'Za ≤ 0,2 mm

y R 2=¿0.0202

y Ra = 0.0047

y 'Z 2 = 0.0003

y 'Za = 0.0063

¿> y R 2 + y Ra + y 'Z 2 + y 'Za

¿ 0.0202+¿0.0047 + 0.0003 + 0.0063 = 0,0315 ≤ 0,2 mm (thỏa)

2.4.2. Kiểm tra góc xoay trên trục trung gian tại tiết diện bánh răng Z1

Góc xoay do lực gây ra:

- Góc xoay do lực R1 gây nên:

R 1 . a . b .(b−a)

δ R 1=

3. E . j. l

- Góc xoay do lực Ra gây nên:

Ra. a

δ Ra =

6. E . j . l

[3.(l - x)2 + b 2−2.l . b ¿

Góc xoay do moment gây nên:

- Góc xoay do moment uốn bánh răng Z1 gây nên:

−M 1 a2 l

δ 'Z 1= (−a+ + )

E. j l 3

- Góc xoay do moment uốn bánh răng Za gây nên:

Ma 3.a 2

δ 'Za= ¿ - 6x + 2.l + )

6. E . j l

Trong đó:

R1, Ra là lực hướng tâm tại bánh răng tương ứng

GVHD: Trần Thanh Tâm 6 SVTH: Nguyễn Chiêu Anh

a là khoảng cách từ tâm ổ bi A tới bánh răng

b là khoảng cách từ tâm ổ bi B tới bánh răng

E là modun đàn hồi 2,1.105 MN/m2

π .D4

J là momen quán tính trục, J= ; D là đường kính trục

64

l là khoảng cách giữa 2 ổ bi

x là khoảng cách từ tiết diện đang xét đến tâm ổ bi A

M1, Ma lần lượt là momen do lực dọc trục tại bánh răng sinh ra

Góc xoay phải thỏa điều kiện: δ R 1 + δ Ra +δ 'Z 1 +δ 'Za ≤ 0,002rad

δ R 1 = -0,000195

δ Ra= -6,75.10-5

δ 'Z 1 = -0,00013

δ 'Za = -9,18.10-5

=> δ R 1 + δ Ra +δ Z 1 +δ Za ¿-0,000195 + (-6,75.10-5) + (-0,00013) + (-9,18.10-5)

' '

= -0,000487 ≤ 0,002rad (thỏa)

2.5. Chọn ổ bi cho trục (chọn theo hệ số làm việc C)

Để chọn ổ cần xác định hệ số khả năng làm việc C ứng với chế độ tải trọng thay đổi

trên ô tô:

C = Qtd.K1.K2.K3.(ntt.h)0,3 ≤ Cbảng

Trong đó:

Qtđ: là lực tương đương tác dụng lên ổ

3,33

Q td = √δ 1 . t 1 .Q 3,33 3,33 3,33

1 + δ 2 .t 2 . Q 2 +…+ δ x . t x . Q x

nx

δ x : là hệ số vòng quay tại số truyền x, δ x =

ntt

nx: là số vòng quay tại số truyền x

ntt: là số vòng quay tính toán với ih = 1 và vận tốc trung bình 9,7 m/s.

v tb . i 0 30 9,7.4 .30

ntt = . = = 1219 vòng/phút

rb π π .0,304

tx: là tỷ lệ thời gian làm việc ở số truyền x với thời gian làm việc của ô tô (tra

bảng trang 38,[1]).

Q x :là lực hướng kính qui dẫn tác dụng lên ổ bi tại số truyền x (công thức

trang 39,[1]) Qx = Rx + m(Ax ± S1 ± S2)

GVHD: Trần Thanh Tâm 7 SVTH: Nguyễn Chiêu Anh

Trong đó:

m: là hệ số qui dẫn lực dọc trục ra hướng kính, m = 1,5

Ax: là lực dọc trục.

S: là lực chiều trục sinh ra bởi tác dụng của lực hướng kính

S1 = 1,3.R1.tanβ

S2 = 1,3.R2.tanβ

R1= √ R2Ax + R2Ay

R2= √ R2Bx + R2By

K1: vòng trong quay, K1 = 1

K2: hệ số tính chất tải trọng, K2 = 1 (đối với ô tô)

K3: hệ số tính đến chế độ làm việc của ổ lăn, với ổ lăn hộp số ô tô máy kéo,

nhiệt độ làm việc thường dưới 3980K, nên K3 = 1

h: là thời gian yêu cầu làm việc của ổ (vận tải 160000km),

160000

h= =4581,9 h.

9,7.3,6

2.5.1. Chọn ổ cho trục trung gian

C = 675,9.1.1.1.(1219.4581,9)0,3 = 36449,2 ≤ Cbảng = 37500

Ta chọn ổ bi côn đỡ chặn cỡ đặc biệt nhẹ ký hiệu 2007108, d = 40 mm, D = 68 mm, B

= 19,2 mm.

2.5.2. Chọn ổ cho trục thứ cấp

C = 955,3.1.1.1.(1219.4581,9)0,3 = 36984 ≤ Cbảng = 37500

Ta chọn ổ bi côn đỡ chặn cỡ đặc biệt nhẹ ký hiệu 2007108, d = 40 mm, D = 68 mm, B

= 19,2 mm.

Đối với đầu A của trục thứ cấp sử dụng bi kim:

d: là đường kính vòng ngoài của ổ bi kim, d = 41 mm

dk: là đường kính kim, chọn dk = 3mm.

l là chiều dài làm việc của kim, l = (0,5 ÷ 1).d = 20mm

C = 2453.410,7.20 = 660201,1

Nhận xét: do sự hạn chế về thời gian và chưa có nhiều kinh nghiệm nên đồ án không

tránh khỏi mắc phải những thiếu sót, mong được sự góp ý của thầy và các bạn để đồ án

được hoàn thiện thêm.

Sáng tạo: do công suất lớn, khoảng cách trục khá nhỏ nên chọn bạc đỡ thay ổ lăn để

hộp số gọn, nhẹ và bớt ồn ở các số truyền cao.

GVHD: Trần Thanh Tâm 8 SVTH: Nguyễn Chiêu Anh

GVHD: Trần Thanh Tâm 9 SVTH: Nguyễn Chiêu Anh

You might also like

- (123doc) - Do-An-Hop-Giam-Toc-Banh-Rang-Con-1-Cap-Kem-Ban-VeDocument52 pages(123doc) - Do-An-Hop-Giam-Toc-Banh-Rang-Con-1-Cap-Kem-Ban-VeNguyễn Nam ViệtNo ratings yet

- Truc VitDocument14 pagesTruc VitCương Phạm NgọcNo ratings yet

- Truc Hop So Xe TaiDocument8 pagesTruc Hop So Xe TaiNguyễn NhânNo ratings yet

- Chương 3Document29 pagesChương 3Đỗ ViệtNo ratings yet

- Tính ToánDocument8 pagesTính ToánNguyên Trần ĐìnhNo ratings yet

- THIẾT KẾ MÔN HỌC 12Document29 pagesTHIẾT KẾ MÔN HỌC 12letuanthanh3011No ratings yet

- Bai Tap Truyen Dong Banh RangDocument20 pagesBai Tap Truyen Dong Banh RangTấn ThànhNo ratings yet

- Chương I: Phương án thiết kế SVTH: Nguyễn Nhựt Hào - 2Document46 pagesChương I: Phương án thiết kế SVTH: Nguyễn Nhựt Hào - 2Le Huu DatNo ratings yet

- Vũ Quang Huy TKMHDocument28 pagesVũ Quang Huy TKMHnaruto7a2002No ratings yet

- CKUD Chuong 5 Chi Tiet May P2Document117 pagesCKUD Chuong 5 Chi Tiet May P2Nguyễn TiếnNo ratings yet

- Chuong 5 - Chi Tiet May 2Document96 pagesChuong 5 - Chi Tiet May 2Điệp TrầnNo ratings yet

- Quy Dinh Tinh Diem HKII 20-21Document8 pagesQuy Dinh Tinh Diem HKII 20-21hoan thanhNo ratings yet

- Thuyết Minh Trá C Khuá U Bánh Ä ÃDocument10 pagesThuyết Minh Trá C Khuá U Bánh Ä ÃKhôi NguyễnNo ratings yet

- đề 31Document12 pagesđề 31Nam HoàngNo ratings yet

- Bai Tap Truyen Dong Banh RangDocument20 pagesBai Tap Truyen Dong Banh RangĐậu Xuân KhoaNo ratings yet

- Chương 12Document16 pagesChương 12leduc24092004No ratings yet

- Giáo Trình HTTL - Thầy ViệtDocument238 pagesGiáo Trình HTTL - Thầy Việttruongdinhphuctan227No ratings yet

- Hộp số 3 trụcDocument43 pagesHộp số 3 trụcMinh Hiếu VũNo ratings yet

- Chuong 10Document20 pagesChuong 10Thiên PhạmNo ratings yet

- Bài 5 Đ Án CTMDocument14 pagesBài 5 Đ Án CTML & NNo ratings yet

- Wip Đ Án 2Document36 pagesWip Đ Án 2st1541100No ratings yet

- De Thi Olympic Chi Tiet May NewsDocument2 pagesDe Thi Olympic Chi Tiet May NewsHải XuânNo ratings yet

- Viện Khoa Học & Kỹ Thuật Vật LiệuDocument19 pagesViện Khoa Học & Kỹ Thuật Vật LiệuTwo ZeroNo ratings yet

- Chữa Đề Thi Cuối Kỳ Chi Tiết MáyDocument33 pagesChữa Đề Thi Cuối Kỳ Chi Tiết MáyHuy Hoàng PhạmNo ratings yet

- Bài tập MÁY XÂY DỰNG - Nhóm 1Document15 pagesBài tập MÁY XÂY DỰNG - Nhóm 1Body 4 múiNo ratings yet

- BÀI TẬP CÔNG NGHỆ CƠ KHÍ 1Document32 pagesBÀI TẬP CÔNG NGHỆ CƠ KHÍ 1Quân ĐìnhNo ratings yet

- Chuong 5 Truc ThenDocument16 pagesChuong 5 Truc ThenTrọng Nguyễn Bá100% (1)

- Chuong 03 - Truyen Dong XichDocument35 pagesChuong 03 - Truyen Dong Xichhoanboy2610No ratings yet

- tính bền trục khuỷu bánh đàDocument9 pagestính bền trục khuỷu bánh đàTuấn TrungNo ratings yet

- bTrục truyền - - Hướng dẫn thiết kế bằng InventorDocument15 pagesbTrục truyền - - Hướng dẫn thiết kế bằng InventorTiến Đỗ VănNo ratings yet

- 8pa2 2022Document45 pages8pa2 2022Quang Trần MinhNo ratings yet

- Do An1 - 2Document38 pagesDo An1 - 2Hoàng ĐứcNo ratings yet

- Chương 4Document28 pagesChương 4phuongNo ratings yet

- VÍ Dụ BTLDocument19 pagesVÍ Dụ BTLphamsonhtdNo ratings yet

- 3-BTAD-Chuong 4-TDBR-TDCK (2TC) 9 - 2021Document1 page3-BTAD-Chuong 4-TDBR-TDCK (2TC) 9 - 2021Thành BùiNo ratings yet

- Thuyết Minh Đồ Án CSTKMDocument68 pagesThuyết Minh Đồ Án CSTKMThành PhạmNo ratings yet

- Tinh Toan, Thiet Ke Truc Vit Me-Dai Oc BiDocument7 pagesTinh Toan, Thiet Ke Truc Vit Me-Dai Oc BiĐình HạnhNo ratings yet

- thuyết minh HTHDocument51 pagesthuyết minh HTHHuỳnh Tấn HuyNo ratings yet

- Chương 3 (tiếp) - Truyền động xíchDocument38 pagesChương 3 (tiếp) - Truyền động xíchToan NguyenhuuNo ratings yet

- Bài tập Chương 5 - bộ truyền bánh răng côn, trục vit - banh vítDocument15 pagesBài tập Chương 5 - bộ truyền bánh răng côn, trục vit - banh vítToan NguyenhuuNo ratings yet

- A. Phân Tích Lựa Chọn Phương ÁnDocument19 pagesA. Phân Tích Lựa Chọn Phương ÁnAnh Tuấn NguyễnNo ratings yet

- Thiết Kế Hệ Thống Dẫn Động Băng Tải (Kèm Bản Vẽ Autocad)Document34 pagesThiết Kế Hệ Thống Dẫn Động Băng Tải (Kèm Bản Vẽ Autocad)Tieu Ngoc LyNo ratings yet

- Bai Tap 1Document12 pagesBai Tap 1thanhhang020918No ratings yet

- Thuyet Mainh pbl1 TDCKDocument75 pagesThuyet Mainh pbl1 TDCKHuỳnh Tấn HuyNo ratings yet

- Chương 5 NhápDocument11 pagesChương 5 NhápJin EarlNo ratings yet

- 202782382chuong 6. Truyen Dong Truc VitDocument28 pages202782382chuong 6. Truyen Dong Truc Vitnguyenhai24tamNo ratings yet

- Chương 3Document26 pagesChương 3Buii PhongNo ratings yet

- bt chi tiết máyDocument9 pagesbt chi tiết máyĐào Văn Yên0% (1)

- THIẾT KẾ HỆ DẪN ĐỘNG CƠ KHÍDocument8 pagesTHIẾT KẾ HỆ DẪN ĐỘNG CƠ KHÍNam Lê ĐìnhNo ratings yet

- Bộ Truyền Ma Sát Bi CầuDocument7 pagesBộ Truyền Ma Sát Bi CầuLê Diên HùngNo ratings yet

- 5.truc Dai-Kn (Hai)Document25 pages5.truc Dai-Kn (Hai)truongle158369No ratings yet

- BTL 41Document14 pagesBTL 41du.tran05No ratings yet

- file thuyết minh trục khuỷu bánh ffafDocument8 pagesfile thuyết minh trục khuỷu bánh ffafHuỳnh Tấn HuyNo ratings yet

- Lựa chọn động cơDocument3 pagesLựa chọn động cơPhan Dương KhiemNo ratings yet

- Nguyên Lý Chi Tiết MáyDocument9 pagesNguyên Lý Chi Tiết Máytrinh phạmNo ratings yet

- CHƯƠNG 2 THIẾT KẾ LY HỢPDocument26 pagesCHƯƠNG 2 THIẾT KẾ LY HỢPPhương TrungNo ratings yet

- Chuong 3 Truyen Dong DaiDocument12 pagesChuong 3 Truyen Dong DaiLê Bá Thành100% (1)

- Module 5Document18 pagesModule 5Bắc HoàngNo ratings yet

- BT Truc Va Goi yDocument3 pagesBT Truc Va Goi yDư Trọng LâmNo ratings yet