Professional Documents

Culture Documents

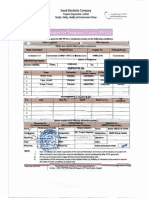

Audit Report (380kv Ohtl in Qiddyia, Alhaider) August 2020

Audit Report (380kv Ohtl in Qiddyia, Alhaider) August 2020

Uploaded by

Shafie Zubier0 ratings0% found this document useful (0 votes)

16 views8 pagesOriginal Title

Audit Report (380kv Ohtl in Qiddyia , Alhaider ) August 2020

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

16 views8 pagesAudit Report (380kv Ohtl in Qiddyia, Alhaider) August 2020

Audit Report (380kv Ohtl in Qiddyia, Alhaider) August 2020

Uploaded by

Shafie ZubierCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 8

5‐STAR

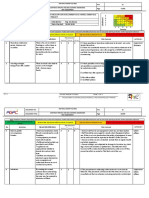

SAFETY MANAGEMENT SYSTEM OPERATING AREA: COA DATE: 18‐Aug‐19

AUDITABLE UNIT

ELEMENTS AUDIT NAME:

380KV OHTL IN QIDDYIA , AHAIDER

Max. POSSIBLE ACTUAL

NO. ELEMENT LEADER MEMBER 1 Ranking PERCENT

points POINTS POINTS

Obvious unrepaired damage to buildings 5 4 15 12 3 80%

Unsafe condition of floors, Carpets, Roadways, Walkways, Elevated platforms 5 4 15 12 3 80%

Have these deviations been reported? 5 4 15 12 3 80%

Correction actions taken in timely manner (quick response) 5 4 15 12 3 80%

Premises divided into areas and delegated to Safety Representatives/Supervisions/HSE's (on plan or in

writing)

5 4 15 12 3 80%

1.1 Building and floors 25 0 75 60 3 80%

Sample of “lights out” 5 4 10 8 2 80%

Poorly lit areas 5 3 10 6 2 60%

Reporting of lights out by safety reps/supervisions/HSE's monthly 5 3 10 6 2 60%

Lighting survey and monitoring of light intensities 5 3 10 6 2 60%

Have survey results and recommendations been actioned / applied? 5 3 10 6 2 60%

1.2 Lighting: natural and artificial 25 0 50 32 2 64%

Study done for ventilation problems 5 5 15 15 3 100%

Have study results and recommendations been actioned / applied? 5 3 15 9 3 60%

Ventilation/extractions provided and maintained 5 3 15 9 3 60%

Confined space area identified, study done? 0 NA 0 0 3 na

Environmental monitoring/ heat stress/ sampling. 5 3 15 9 3 60%

1.3 Ventilation: natural and artificial 20 0 60 42 3 70%

Facilities in a clean hygienic state 5 4 10 8 2 80%

No food in unauthorized areas e.g. lockers, tool‐boxes 5 3 10 6 2 60%

Regular inspections 5 3 10 6 2 60%

Checklist used, signed, monitored & kept 5 3 10 6 2 60%

1.4 Plant Hygiene Facilities 20 0 40 26 2 65%

Floors demarcated as per standard 5 3 20 12 4 60%

Uniform demarcation code used 5 3 20 12 4 60%

Demarcation adhered to 5 3 20 12 4 60%

Demarcation under electrical/mechanical equipment 5 3 20 12 4 60%

Fire Equipment location uniformly marked ‘Keep Clear’ areas demarcated and maintained 5 4 20 16 4 80%

Equipment unobstructed 5 4 20 16 4 80%

1.6&3.2 Aisles and storage demarcated 30 0 120 80 4 67%

Stacking: neat, stable & controlled 0 na 0 0 3 na

Storage in cupboards, on shelves neat and tidy 5 3 15 9 3 60%

Unsafe conditions related to stacking an storage is reported & Action taken 0 na 0 0 3 na

No stacking on top of windowsills, cabinets, etc. 0 na 0 0 3 na

1.7 Good stacking and storage practices 5 0 15 9 3 60%

Under roof areas free of junk and materials 5 4 15 12 3 80%

Outside areas free of junk and materials 5 4 15 12 3 80%

Safety representatives/appointees/HSE's controlling areas by reporting (general good housekeeping) 5 3 15 9 3 60%

Correction actions taken 5 3 15 9 3 60%

1.8 Housekeeping ‐ Factory and yard 20 0 60 42 3 70%

Scrap bins provided/color coded or labeled 5 3 10 6 2 60%

Regular, controlled removal 5 3 10 6 2 60%

Separate bins for rags, oily materials, scrap, etc. 5 3 10 6 2 60%

Bin locations demarcated 5 4 10 8 2 80%

1.9 Scrap and Refuse Bins Removal System 20 0 40 26 2 65%

Uniform color code applied throughout 0 NA 0 0 3 na

Color keyboard (legend) displayed 0 NA 0 0 3 na

Knowledge of colors (AU's own code is acceptable) 0 NA 0 0 3 na

1.10 Color coding: plant and pipelines 0 0 0 0 3 na

Section 1: Premises and Housekeeping 460 317 69%

All hazardous moving machine/electrical parts within normal reach completely guarded/fenced/enclosed 5 4 50 40 10 80%

All guards installed are listed, checked and maintained 5 4 50 40 10 80%

Inspection of guards/front/back/back of panels 5 4 50 40 10 80%

2.1 Machine/Hazardous Equipment Guarding 15 0 150 120 10 80%

Color coding of locks and tags are as per standard 0 NA 0 0 10 na

Procedure of breaking Locks is implemented 0 NA 0 0 10 na

LOTO station available and well arranged 0 NA 0 0 10 na

Spare locks kept in safe none handy place, No master keys 0 NA 0 0 10 na

Are tags and locks being used correctly? 0 NA 0 0 10 na

Are there specific procedures available for equipment that cannot be locked? 0 NA 0 0 10 na

Are all affected staff trained on the developed LOTO Written procedure 0 NA 0 0 10 na

Locks numbered and all use locks are recorded on permit 0 NA 0 0 10 na

LOTO is monitored, supervised and controlled by competent and authorized person/ LOTO station available and

well arranged

0 NA 0 0 10 na

Do field activities match AU policy and procedures? 0 NA 0 0 10 na

Type, Quality and condition of LOTO tools and parts 0 NA 0 0 10 na

Removal of all locks and tags after job is finished is controlled and monitored 0 NA 0 0 10 na

2.2 Lock‐out System & Usage "LOTO" 0 0 0 0 10 na

All isolators/switches/circuits/cables and contact breakers labeled/standardized system used 0 NA 0 0 8 na

Are there emergency stop buttons? Red colored? 5 3 40 24 8 60%

Arc Flash labelling done? 0 NA 0 0 8 na

Are all critical isolators/valves identified (natural gas, main water supply, process emergency shut off,

etc.)?

0 NA 0 0 8 na

2.3 Labeling of switches, isolators and Valves 5 0 40 24 8 60%

‐ Condition of ladders, stairs, walkways, scaffolds, etc. 5 NA 0 0 7 na

Ladders (portable/fixed)and scaffolds numbered, on register 0 NA 0 0 7 na

Are ladders inspected periodically for deficiencies and does supervisors ensure corrective actions are

taken?

0 NA 0 0 7 na

Stairway landings, open‐end platforms, etc. toe‐boards. 0 NA 0 0 7 na

Stairways: four or more risers require handrail. 0 NA 0 0 7 na

2.4 Ladders( Registers ), stairs, walkways and scaffolding 5 0 0 0 7 na

Condition of cranes/man baskets/hook/chains/slings etc. 5 4 25 20 5 80%

Lifting gear identified and recorded in register 5 4 25 20 5 80%

Safe Work Load marked 5 4 25 20 5 80%

Operator/driver trained and licensed 5 5 25 25 5 100%

∙ Annual test of all lifting machines such as all hoists cranes pull lifts 5 4 25 20 5 80%

Storage and inspection of lifting tackle 5 3 25 15 5 60%

2.5 Lifting gear and records 30 0 150 120 5 80%

Pressure vessels on register, tests and inspections carried out (Test pressure 1,3 (not 1,5) x MSWP) 4 4 24 24 6 100%

Relief valves locked or sealed Red line on pressure gauge 5 4 30 24 6 80%

Are all gas cylinder stored properly? and used in a safe manner? 5 3 30 18 6 60%

2.6 Compressed Gas Cylinders: Pressure Vessels & Records 14 0 84 66 6 79%

Alphabetical list of all substances (Hazardous material could be liquid, gasses, or powder) 5 4 25 20 5 80%

Has a hazardous substance risk assessment & analysis been conducted based on an alphabetical list? 5 4 25 20 5 80%

Person designated to coordinate the list of MSD's 5 5 25 25 5 100%

MSDS sheets available in dept., by buyer and First Aider 5 2 25 10 5 40%

Provide comprehensive and effective training for coordinator / information about physical and health hazards of

hazardous material(s) & Emergency Procedures (Spills and Leaks).

5 4 25 20 5 80%

All hazardous material containers are labeled including temporary 5 0 25 0 5 0%

2.7 Hazardous substances control 30 0 150 95 5 63%

Assessors have attended Risk assessment workshops 5 5 50 50 10 100%

Hazard Identification done covering all possible hazards 5 3 50 30 10 60%

Risk Register for all workplace activities kept equipment & materials 5 3 50 30 10 60%

Risk assessments completed as per standard 5 3 50 30 10 60%

Probability, severity and frequency considered 5 3 50 30 10 60%

All risks associated with the hazard considered 5 4 50 40 10 80%

Action plans and follow up compiled 5 3 50 30 10 60%

All hazards and risks have been dealt with (Treated, Tolerated, Terminated, or Transferred) 5 3 50 30 10 60%

Re‐assessment of the risks after correction actions applied 5 3 50 30 10 60%

Hazard Identification and Risk Assessment awareness (Tool Box Talks, Training, knowledge share and publicity) 5 3 50 30 10 60%

RA was done for every site/workplace 5 3 50 30 10 60%

RA was done for every activity 5 4 50 40 10 80%

Are all RA for activities has SWP completed (5.19) 5 5 50 50 10 100%

RA was done for every equipment 5 2 50 20 10 40%

Sufficient existing controls considered? 5 4 50 40 10 80%

All existing Controls are implemented 5 3 50 30 10 60%

Probability and severity were measured logically 5 3 50 30 10 60%

Additional controls considered 5 3 50 30 10 60%

RA reviewed annually 0 na 0 0 10 na

Div Managers are aware of the RA related to their activities 5 3 50 30 10 60%

RA attached to PTW at site 5 5 50 50 10 100%

Employees aware of RA 5 3 50 30 10 60%

2.8 Hazard identification and Risk Assessment (HIRA) 105 0 1050 710 10 68%

Condition of vehicles/ equipment/ seatbelt use 5 4 50 40 10 80%

Daily checklist completed by driver/operator 5 3 50 30 10 60%

Driving cab / load area clean and tidy 5 3 50 30 10 60%

Employees attended & passed defensive driving course 5 2 50 20 10 40%

Driver/operator training‐syllabus 5 2 50 20 10 40%

Identification of drivers/operators 5 4 50 40 10 80%

The measures control taken by the Department towards those who have been recorded to traffic

violations or vehicle accident.

5 2 50 20 10 40%

2.9 Motorized equipment: checklist, licensing 35 0 350 200 10 57%

Condition of all cords, plugs, switches, etc. 5 3 10 6 2 60%

All portable equipment identified, checked and register kept (All equipment fed through a flexible cable from a

plug point – 110, 220, 380 or 500V)

5 3 10 6 2 60%

Are faulty items marked/tagged & removed from use? 5 0 10 0 2 0%

2.10 Portable electrical equipment 15 0 30 12 2 40%

List of all high risk electrical equipment (identification and calssification) according to RA 5 2 50 20 10 40%

Records of maintenance available 5 2 50 20 10 40%

Report to management on completed maintenance 5 0 50 0 10 0%

2.11 Electrical Equipment Maintenance 15 0 150 40 10 27%

Electrical installations safe/ Earth Leakage, GFCI 5 3 50 30 10 60%

Substations/ panels/ DB's/ faceplates locked or closed 5 3 50 30 10 60%

Is there any unsafe temporary wiring? or any damaged or faulty switches, plugs, joints, fuse boxes or

distribution boards, etc.?

5 3 50 30 10 60%

• Flameproof equipment – annual checks by a person competent to carry out such checks and

record of checks, e.g. log‐book

0 NA 0 0 10 na

2.12 General Electrical Installation and Flameproof 15 0 150 90 10 60%

Condition of hand tools 5 3 10 6 2 60%

Regular checks by supervisor 5 3 10 6 2 60%

Storage of tools (Includes hammers, chisels, files brooms, mops, spades, wheelbarrows, handcarts, etc.) 5 2 10 4 2 40%

Are damaged items marked/tagged & removed? 5 2 10 4 2 40%

2.13 Hand tools 20 0 40 20 2 50%

Survey carried out using a checklist covering all premises, furniture and jobs. 5 4 35 28 7 80%

Developed checklists as per standard, Identifying ergonomic high risk area, job and tasks 5 3 35 21 7 60%

Follow‐up action/surveys as required 5 0 35 0 7 0%

Ergonomics Committee formed and top 10 hazards in current year identified 5 0 35 0 7 0%

Operators comfortable, Work tools and workplace Design: ‐ Seating/computer & work stations, ‐

Workplace buildings, working platform, tools, surrounding environment, ‐ Noise, vibrations, full body 5 2 35 14 7 40%

movement, weather air, height, depth, and vacuum available.

2.14 Ergonomics 25 0 175 63 7 36%

• PPE Risk assessment done (according to Risk Assessment and/or Critical Task Risk Assessment) 5 4 50 40 10 80%

• PPE Risk assessment's Results signed & posted 5 5 50 50 10 100%

** PPE Risk Assessment 10 0 100 90 10 90%

Provided and worn where necessary 5 5 25 25 5 100%

2.15 Head protectors 5 0 25 25 5 100%

Eye protection provided and worn 5 5 25 25 5 100%

2.16 Eye and face protection 5 0 25 25 5 100%

Safety footwear provided 5 5 30 30 6 100%

‘Safe’ footwear being worn and in good condition 5 5 30 30 6 100%

2.17 Footwear 10 0 60 60 6 100%

Protective clothing provided and maintained 5 4 20 16 4 80%

Arc Flash PPE/levels defined/worn 0 NA 0 0 4 na

All clothing worn: adequate, clean and in good repair 0 NA 0 0 4 na

2.18 Protective clothing 5 0 20 16 4 80%

Correct types provided, used checked and controlled 0 NA 0 0 7 na

Personnel trained in use of respiratory equipment 0 NA 0 0 7 na

2.19 Respiratory equipment 0 0 0 0 7 na

Noise survey conducted and areas/ Task Identified 5 4 40 32 8 80%

Reduction of noise at source 5 2 40 16 8 40%

Hearing acuity testing 6‐monthly 5 0 40 0 8 0%

Approved hearing protectors provided and worn 5 3 40 24 8 60%

2.20 Hearing conservation 20 0 160 72 8 45%

Safety harnesses provided and used 5 4 50 40 10 80%

Condition and regular checks 5 4 50 40 10 80%

Training in use of safety harness given 5 3 50 30 10 60%

2.21 Safety harness 15 0 150 110 10 73%

Gloves, barrier creams, etc. provided and worn/used 5 5 10 10 2 100%

2.22 Hand protection 5 0 10 10 2 100%

Commitment obtained from wearer accepting conditions & requirement to wear PPE/Arc Flash PPE 5 3 15 9 3 60%

Regular checks by supervisor 5 3 15 9 3 60%

Are damaged items marked, listed & removed immediately from service? 5 3 15 9 3 60%

Record of equipment issued 5 4 15 12 3 80%

2.23 Control over personal protective equipment 20 0 60 39 3 65%

Standardized and internationally acceptable signs posted where required ‐ in good condition and

applicable for the workplace

5 3 15 9 3 60%

Display of signs for information and awareness posted based on the risks exist in the areas. 5 3 15 9 3 60%

Electrical warming notices /live conductors and sub‐stations 5 3 15 9 3 60%

Notices and signs: electrical , mechanical, protective' equipment, traffic signs, symbolic

2.24

safety signs

15 0 45 27 3 60%

● Did the managers insure that all resources and requirements needed for WAH is available. 0 NA 0 0 10 na

● A specific fall protec on plan was developed and approved by a competent person for any ac vity

where there is a risk of a fall.

0 NA 0 0 10 na

● Fall protec on plan include a task-/job-specific risk assessment and SWP recorded and communicated. 0 NA 0 0 10 na

● Fall protec on plan include the training program for employees working from a fall risk posi on, and

physically fit to work at heights.

0 NA 0 0 10 na

● Fall protec on plan include the Process for communica on between persons working at heights and

ground supervision.

0 NA 0 0 10 na

● The requirement for an emergency and rescue plan for working at height rescue. 0 NA 0 0 10 na

● A Fall Preven on Systems (Primary and secondary if need) is provide onsite as per standard (5.4, 5.5). 0 NA 0 0 10 na

● Lifeline systems for fall protec on lanyards and harnesses is provided. 0 NA 0 0 10 na

● Safety net systems used as a secondary fall protec on when it is unfeasible or impossible to use other

forms.

0 NA 0 0 10 na

2.25 Working at Heights (WAH) 0 0 0 0 10 na

● A CSE program (contain a safety system of work) developed, documented and communicated by the

manager to all employees that work at identified confined spaces.

0 NA 0 0 10 na

● A risk assessment and JSA developed to ensure that all CSE poten al hazards are adequately controlled. 0 NA 0 0 10 na

● Supervisors appointed to oversee all confined space work. 0 NA 0 0 10 na

● The atmosphere is free from both toxic and flammable vapors and that there is an adequate

concentration of oxygen prior to entry.

0 NA 0 0 10 na

● All energy sources such as electrical, mechanical, hydraulic, pneuma c, chemical, or thermal are de-

energized and locked out.

0 NA 0 0 10 na

● Emergency plans developed contain the CSE. 0 NA 0 0 10 na

● Each authorized entrant wear a full body harness with a retrieval line. 0 NA 0 0 10 na

● Portable electric equipment and ligh ng used in confined spaces shall be operated at 18 volts or less 0 NA 0 0 10 na

● GFCI is used for 110-volt equipment and lights 0 NA 0 0 10 na

● Mechanical ven la on provided for Hot work inside the Confined Space. 0 NA 0 0 10 na

● Training provided to all employees directly affected with working in confined spaces. 0 NA 0 0 10 na

2.26 Confined Space Entry (CSE) 0 0 0 0 10 na

● A supervisor and competent person are appointed to oversee all excava on and trenching

activities.

5 5 50 50 10 100%

● Excava on and trenching plan developed, and implemented and available at point of work. 5 4 50 40 10 80%

● An excava on risk assessment, Pre- task Risk assessments and SWP is conducted and safe

systems of work contain control measures is developed and communicated.

5 4 50 40 10 80%

● Excava on and Trenching ac vi es conducted in accordance with plan. 5 4 50 40 10 80%

● Emergency plans developed to manage all excava on and trenching ac vity emergencies. 5 3 50 30 10 60%

● Training provided to all employees directly affected with working in excava on and trenching

activities.

5 3 50 30 10 60%

● Periodic (monthly) sample audits on excava ons and inspec ons to ensure compliance with

requirements.

5 3 50 30 10 60%

2.27 Excavation 35 26 0 350 260 10 74%

Section 2: Mechanical, Electrical, and Personal Safeguarding 3524 2294 65%

Fire risks identified and assessed for all areas 5 3 50 30 10 60%

Action plans to correct deviations? 5 3 50 30 10 60%

Adequate number of correct types of fire extinguishing equipment provided and correctly located 5 4 50 40 10 80%

3.1 Fire Extinguishing Equipment 15 0 150 100 10 67%

All fire extinguishing equipment numbered/ identified on register and checked monthly 5 4 45 36 9 80%

Maintenance at least annually 0 na 0 0 9 na

3.3 Maintenance of Equipment 5 0 45 36 9 80%

Storage provided with suitable doors, windows (if any), ventilation, bund, etc. 5 3 50 30 10 60%

Store/magazine neat, tidy and clean/bonding 5 3 50 30 10 60%

List of all flammables, precautions & storage capacity displayed? 5 3 50 30 10 60%

Spill control/secondary containment 5 2 50 20 10 40%

3.4 Storage of flammable and explosive material 20 0 200 110 7 55%

Independent alarm 5 4 45 36 9 80%

Back‐up alarm 5 4 45 36 9 80%

Is there test alarm? 5 2 45 18 9 40%

Employees know sound of alarm 5 4 45 36 9 80%

3.5 Alarm system 20 0 180 126 9 70%

Fire teams adequate to risk as determined by fire RA 5 4 50 40 10 80%

Team available on all shifts 5 4 50 40 10 80%

Fire drills – minimum once a year 5 4 50 40 10 80%

At least one evacuation drill per year (where not possible, at least publicized plan) 5 4 50 40 10 80%

Trained volunteer in each department, other than fire team, trained in the use of fire extinguishers 5 3 50 30 10 60%

3.6 Fire Fighting Drill and Instruction 25 0 250 190 10 76%

Control of entry and exit of persons, vehicles, etc. 5 3 5 3 1 60%

Security staff reporting unsafe practices/conditions for site Manager 5 3 5 3 1 60%

One person per shift trained on 5‐Star Safety workshop 5 0 5 0 1 0%

3.7 Security system 15 0 15 6 1 40%

Emergency plans available, updated, & Signed 5 2 25 10 5 40%

Separate first‐aid and services teams trained and included in emergency drills 5 4 25 20 5 80%

Fire Coordinator trained to take control, ensured that fire team well trained and their contribution in the

fire drills.

5 4 25 20 5 80%

Employee training on site emergency plans 5 3 25 15 5 60%

Control Centre/Emergency equipment 5 3 25 15 5 60%

3.8 Emergency planning 25 0 125 80 5 64%

Appointed in writing, duties defined 5 5 15 15 3 100%

The site manager determine the necessary competencies of the Coordinator and ensure that the person is

suitably trained.

5 3 15 9 3 60%

3.9 Fire Prevention and Protection Coordinator 10 8 0 30 24 3 80%

Section 3: Fire Protection and Prevention 995 672 68%

Official record/register/record of injuries as required by legislation or claimed from GOSI (Workmen’s Comp) 5 4 15 12 3 80%

Description of accident in register 0 na 0 0 3 na

Reportable accidents being reported to authorities 0 na 0 0 3 na

Minor injuries being recorded 5 4 15 12 3 80%

4.1 Occupation Injury/Disease Record 10 0 30 24 3 80%

Internal report of all injuries/diseases/near miss incidents. 10 8 100 80 10 80%

Investigation by designated investigator Appointment. 10 10 100 100 10 100%

Identified basic/immediate Causes. 10 8 100 80 10 80%

Effective recommendations/ Tracking System 10 7 100 70 10 70%

Action taken/Signed by manager 10 7 100 70 10 70%

Internal Accident/Near Miss Reporting & Investigation (Occupational injury, Damage

4.2&4.4

and/or disease)

50 0 500 400 10 80%

Progressive statistical data: monthly and 12 months 5 4 10 8 2 80%

Graphic display of experience/graph/bar chart 5 4 10 8 2 80%

Analysis of injuries, part of body, department, etc. 5 4 10 8 2 80%

Statistics circulated to top managers and discussed at safety committee meetings 5 4 10 8 2 80%

Statistics displayed on notice boards 5 4 10 8 2 80%

4.3 Injury/Disease/Near Miss Statistics 25 0 50 40 2 80%

Monthly and progressive 12 months 5 4 10 8 2 80%

Estimated and/or actual costs 5 4 10 8 2 80%

Statistics circulated to top managers 5 4 10 8 2 80%

4.5 Accident (Damage) Statistics Kept 15 0 30 24 2 80%

Talks by foreman/supervisors used in conjunction with safety talks, meetings 5 4 10 8 2 80%

Review of previous events/ accidents – “black book” 5 5 10 10 2 100%

4.7 Near Miss Incident and Accident Recall 10 0 20 18 2 90%

Section 4: Incident ( Accident) Recording and Investigation 630 506 80%

Designation of Chief Executive (AU) Manager 5 5 50 50 10 100%

Designation of subordinate mgr.(s) 5 4 50 40 10 80%

All managers and employees signed authority, responsibility and accountability for OSH commitment 5 3 50 30 10 60%

Endorsement of pertinent program documents (e.g. inspection reports, committee minutes and accident

investigations) visible Felt Leadership?

5 2 50 20 10 40%

5.1 Chief Executive Officer Responsible for Safety 20 0 200 140 10 70%

Appointed in writing from the AU Manager (whether full or part time) 5 5 45 45 9 100%

Duties and responsibilities defined 5 5 45 45 9 100%

Safety Training: 5‐Star System Training workshops? 5 2 45 18 9 40%

Safety System Inspecting & Auditing Course. 5 3 45 27 9 60%

Person(s) Appointed for Safety and/or Occupational Hygiene

5.2

Coordina on

20 0 180 135 9 75%

Written appointment of Safety Representatives (10%) 5 4 40 32 8 80%

Routine discussion of duties 5 1 40 8 8 20%

Monthly inspections by safety representatives of work areas using a checklist for reporting back 5 3 40 24 8 60%

Training: Safety Rep. Course/Acc. Investigation / other Workshops 5 0 40 0 8 0%

Designation of Safety Representatives in Accordance With

5.3

SEC Requirements

20 0 160 64 8 40%

Safety committees established as per standard 5 5 35 35 7 100%

Are all departments/divisions/sections represented? 5 5 35 35 7 100%

Meetings once a month is a standard agenda being followed 5 3 35 21 7 60%

• Action taken are outstanding items tract via the minutes 5 3 35 21 7 60%

Minutes kept, detailing action to be taken and responsibility for the action 5 3 35 21 7 60%

Endorsed by Management and chairman of the safety committee 5 3 35 21 7 60%

5.4 Health & safety committees 30 0 210 154 7 73%

Toolbox talks related to possible hazards applicable to task in hand 5 3 30 18 6 60%

• Small Group Activity Systems (Productivity/Quality Control Circles Action Groups established to action

items identified at safety meetings)

5 3 30 18 6 60%

5.5 On‐the‐job health and safety communication 10 0 60 36 6 60%

Facilities to meets SEC requirements (Full time first aider employed with first‐aid Tools and requirements) 5 0 40 0 8 0%

5.6 First‐Aider and facilities 5 5 40 0 8 0%

Five percent of complete staff to be trained or retrained to at least general level of first‐aid pa. (Points

allocated proportionally to % trained, e.g. 5%=5, 4%=4, etc.

5 5 40 40 8 100%

5.7 First‐aid training 5 0 40 40 8 100%

Posters displayed at specified display points rotated at least once weekly and explained 5 3 15 9 3 60%

Safety newsletter/bulletin – 3 monthly 5 2 15 6 3 40%

Safety videos/DVD's screened – all to see 5 3 15 9 3 60%

Internal Safety Competition 5 2 15 6 3 40%

5.8 Posters, bulletins, newsletters, health & safety videos, internal competitions, etc. 20 0 60 30 3 50%

Up‐to‐date Safety Notice board policy / standards, etc. 5 4 5 4 1 80%

Star grading board and display of stars 5 5 5 5 1 100%

Board promoting Road Safety 5 3 5 3 1 60%

5.9 Injury and diseases experience and star grading board 15 0 15 12 1 80%

Formal / through safety committees 5 4 10 8 2 80%

Record of suggestions and acknowledgements 5 3 10 6 2 60%

5.10 Suggestion scheme 10 0 20 14 2 70%

Safety Manual, Health & Safety System booklet, “black book, " Material Safety Data Sheets, 5‐Star

Standards, etc.

5 3 5 3 1 60%

5.11 Health and safety reference library 5 0 5 3 1 60%

A Training Need Analysis conducted periodically by Managers and Supervisors to ensure that all

employees are provided with appropriate training.

5 3 45 27 9 60%

Specific training and competency requirements complied for Managers, HSE Professionals, All AU’s

Employee and under SEC umbrella contractors .

5 3 45 27 9 60%

New employee and contractor attend all mandatory Health and Safety Induction Training 5 3 45 27 9 60%

Awareness training provided to increase employee awareness of particular Health and Safety issues. 5 2 45 18 9 40%

Refresher training provided to assure that the employee understands and adheres to the current

procedures.

5 2 45 18 9 40%

All contractors engaged for construction work received and completed the required training 5 3 45 27 9 60%

AU Manager and Supervisors ensure that the new employees hold the required and current qualifications. 5 2 45 18 9 40%

5.13 TRAINING AND COMPETENCY 35 0 315 162 9 51%

Five 5% of staff, incl. mgmt., trained each year (Points to be allocated proportionately to percentage of staff

trained)

5 4 50 40 10 80%

5.14 Formal health and safety training annually 5 0 50 40 10 80%

● Man Job specification available to medico. 5 4 35 28 7 80%

● Regular medical, eg., schedule substance food

handlers, senior managers, equipment operators.

5 4 35 28 7 80%

5.15 Medical Examinations 10 70 56 14 80%

Monthly inspections by managers, supervisors, safety coordinators & contractors or appointees

submitting reports

5 3 40 24 8 60%

Checklist based on the 5‐Star system being used 5 3 40 24 8 60%

Correction actions taken ‐ follow up and monitoring of un corrected / uncompleted observations 5 3 40 24 8 60%

Reports considered and actioned/signed by Management 5 3 40 24 8 60%

5.16 Plant inspection ‐ health and safety representatives 20 0 160 96 8 60%

Audit by team including Management 5 2 50 20 10 40%

Each element of the 5‐Star Safety System given consideration 5 3 50 30 10 60%

At least 6‐monthly self‐audits 5 3 50 30 10 60%

Follow‐up action taken 5 3 50 30 10 60%

5.17 Management Self‐Audits 20 0 200 110 10 55%

The AU create the Pre‐contract award as one of SEC responsibility towards the contractors. 0 na 0 0 10 na

The AU create the Post‐contract award as one of SEC responsibility towards the contractors. 0 na 0 0 10 na

The AU’s representative is nominate to verify the contractor’s overall effectiveness of the HSE

management.

0 na 0 0 10 na

The AU’s interact with SEC HSE engineer about Review/ audit services. 0 na 0 0 10 na

The AU’s contractors Assure the quality of its HSE plan 0 na 0 0 10 na

The AU’s contractors assign appropriate personnel to HSE critical positions. 0 na 0 0 10 na

The AU’s contractors Provide resources to implement remedial actions following audits in an expeditious

manner.

0 na 0 0 10 na

5.18 CONTRACTOR HSE & CONTRACT CONTROL 0 0 0 0 9 na

Critical Tasks identified and listed as per standard 5 4 50 40 10 80%

CT identification carried by group of Trained persons in each section(s) 5 2 50 20 10 40%

Critical Task safety analysis completed 5 3 50 30 10 60%

Have all departments / divisions / sections within the AU been covered? 5 3 50 30 10 60%

Have all CT been discussed with the subject / job experts to get input before being finalized? 5 2 50 20 10 40%

All CT analysis documents kept for future revisions 5 3 50 30 10 60%

Safe work procedures written as per standard and JSP available, simple, easy to read and understandable

format? Reviewed Annually

5 5 50 50 10 100%

Do the SWP include the tools, equipment and PPE/clothing needed to perform the task? 5 4 50 40 10 80%

Adoption of AU manager/Sector Manager/Business line VP 5 3 50 30 10 60%

SWP is used, shared and readily accessible 5 4 50 40 10 80%

SWP checklists developed, used and monitored 5 4 50 40 10 80%

Are all steps detailed to acceptable level 5 4 50 40 10 80%

Are all hazards correctly specified for every step 5 4 50 40 10 80%

Are all controls correctly specified for every step/hazard 5 4 50 40 10 80%

SWP attached with PTW in site 5 5 50 50 10 100%

Are all SWP has risk assessment completed (2.8) 5 5 50 50 10 100%

5.19 Written safe work procedures: Issued and used 80 0 800 590 10 74%

All PJ observations have been planned 5 3 50 30 10 60%

Are all supervisors in possession of the JSP's for their sections? 5 3 50 30 10 60%

Planned job observations carried out as per schedule 5 3 50 30 10 60%

Planned job observations carried out by trained supervisor or senior personnel 5 3 50 30 10 60%

All task safe work procedures have been covered 5 3 50 30 10 60%

Quality of schedule and observations reports 5 3 50 30 10 60%

History of corrections made to SWPs 5 3 50 30 10 60%

Action taken to correct deviations/ update job procedures 5 3 50 30 10 60%

Changes shared and updated SWPs used 5 3 50 30 10 60%

5.20 Planned task observations 45 0 450 270 10 60%

Permit To Work Procedure is developed to identify Areas / jobs where permits required, Responsibilities, 5 5 50 50 10 100%

Types of PTW are developed based on risk assessment and CT. 5 4 50 40 10 80%

Types of PTW cover all high risk activities. 5 4 50 40 10 80%

Issuers Identified 5 5 50 50 10 100%

Receivers Identified 5 5 50 50 10 100%

Permits used and displayed where required 5 5 50 50 10 100%

Isolation points clearly written on / attached with WP 5 4 50 40 10 80%

Locks numbers used in task clearly written on WP 5 5 50 50 10 100%

Permits system quality, completed and fully filled 5 4 50 40 10 80%

Risk assessment is attached to PTW 5 4 50 40 10 80%

SWP is attached with PTW 5 4 50 40 10 80%

Finished Jobs & equipment release are covered by issuers, forms signed and site checked 5 4 50 40 10 80%

Permits issued/received/signed off by responsible persons 5 5 50 50 10 100%

5.21 Work Permits 65 0 650 580 10 89%

Off‐the‐job safety propaganda used 5 3 30 18 6 60%

Off‐the‐job (road or other) accidents reported 5 3 30 18 6 60%

Propaganda, training and education directed at the identified causes 5 3 30 18 6 60%

Families & Friends safety competitions 5 0 30 0 6 0%

5.22 Off‐the‐job safety 20 0 120 54 6 45%

Policy signed and publicized 5 5 50 50 10 100%

Employees familiar with policy 5 2 50 20 10 40%

AU management involved, e.g. attending evaluation/grading, make presentations, acc. inv. etc. 5 2 50 20 10 40%

5.23 Health and safety policy 15 9 0 150 90 10 60%

Section 5: Safety and Health Organization 3955 2676 68%

POSSIBLE ACTUAL

PERCENT

POINTS POINTS

STAR GRADING Section 1 460 317 69%

5 STARS = 91%+ Section 2 3524 2294 65%

4 STARS = 74%+ Section 3 995 672 68%

3 STARS = 60%+ Section 4 630 506 80%

2 STARS = 50%+ Section 5 3955 2676 68%

1 STAR = 40%+ TOTAL 9564 6465 68%

You might also like

- 5 Star ImpelementationDocument37 pages5 Star ImpelementationAhmed Hassan Sabry70% (10)

- Electrical Maintenance Check List Jan 19Document37 pagesElectrical Maintenance Check List Jan 19Ashish Mishra100% (1)

- Accelerating Defect ReductionDocument16 pagesAccelerating Defect ReductionFrankNo ratings yet

- TOS Final Exam in Introduction To ComputingDocument1 pageTOS Final Exam in Introduction To ComputingRustom ClementeNo ratings yet

- Supplier Audit FormDocument3 pagesSupplier Audit FormrameshqapcbaNo ratings yet

- With Postcon-The Alcoves Transmittal To APMC-Ops Team - 02072023Document24 pagesWith Postcon-The Alcoves Transmittal To APMC-Ops Team - 02072023Bonnevie LimNo ratings yet

- Firewall Report: Score EvolutionDocument5 pagesFirewall Report: Score Evolutionshobha shelarNo ratings yet

- With Postcon-The Alcoves Transmittal To APMC-Ops Team - 02072023Document24 pagesWith Postcon-The Alcoves Transmittal To APMC-Ops Team - 02072023Bonnevie LimNo ratings yet

- Performance Analysis - 2024 First Year (VAT) Assessment-10Document52 pagesPerformance Analysis - 2024 First Year (VAT) Assessment-10Anith Kumar ReddyNo ratings yet

- Audit Report - Final (002) (1) MaricoDocument24 pagesAudit Report - Final (002) (1) MaricoSwaminath VishwakarmaNo ratings yet

- A9R5836 Robust QOS - TMPDocument10 pagesA9R5836 Robust QOS - TMPkoalaboiNo ratings yet

- Housekeeping & Environmental Inspection ReportDocument5 pagesHousekeeping & Environmental Inspection ReportGue SyuhadNo ratings yet

- CERT. CARETA ANTIARCO Ergos Power 26 CalDocument3 pagesCERT. CARETA ANTIARCO Ergos Power 26 CalEdwin Villegas JimenezNo ratings yet

- 2018 Cadmus QA StudyDocument61 pages2018 Cadmus QA StudythomaswangkoroNo ratings yet

- Presentation 2Document20 pagesPresentation 2preferredcustomerNo ratings yet

- Problem SolvingDocument9 pagesProblem SolvingAlex Nico JhoentaxsNo ratings yet

- Smartrak: The Cable and Pipeline Survey ToolDocument2 pagesSmartrak: The Cable and Pipeline Survey ToolDon SheensNo ratings yet

- Title:: WYE - Delta Starting of A Single MotorDocument1 pageTitle:: WYE - Delta Starting of A Single MotorEllyn Marie PerezNo ratings yet

- HSVC1 PP4-QA, QC Equipment Status Report - 20190904Document39 pagesHSVC1 PP4-QA, QC Equipment Status Report - 20190904nkvonNo ratings yet

- TOS NEW 2023 TLE10 To ShareDocument3 pagesTOS NEW 2023 TLE10 To ShareROMEO JR RAMIREZNo ratings yet

- MEP Work StatusDocument44 pagesMEP Work StatusHamayet RaselNo ratings yet

- Implementation of FMEA in Injection Moulding ProcessDocument7 pagesImplementation of FMEA in Injection Moulding ProcessHugoSpktNo ratings yet

- Weekly Progress Presentation - 02 June 2023Document37 pagesWeekly Progress Presentation - 02 June 2023Ishamel Macaan MontudNo ratings yet

- AGP-DNL-ANOGP-F12-0001 Contract Specific HSSE Risk Control MeasuresDocument4 pagesAGP-DNL-ANOGP-F12-0001 Contract Specific HSSE Risk Control MeasuresOkeymanNo ratings yet

- Faculty of Science & TechnologyDocument1 pageFaculty of Science & TechnologyMuzaffar HussainNo ratings yet

- Faculty of Science & TechnologyDocument1 pageFaculty of Science & TechnologyMuzaffar HussainNo ratings yet

- HSVC1 PP4-QA, QC Equipment Status Report - 20190830Document39 pagesHSVC1 PP4-QA, QC Equipment Status Report - 20190830nkvonNo ratings yet

- Certificado de ATPV 20 A 26 Cal - Careta Antiarco Paulson AMP1-20HT-ECDocument4 pagesCertificado de ATPV 20 A 26 Cal - Careta Antiarco Paulson AMP1-20HT-ECinsalazarcNo ratings yet

- GNM Evaluation CriteriaDocument4 pagesGNM Evaluation Criteriaruchikakaushal1910No ratings yet

- Dr. King Harold A. Recto: Course Title Course CodeDocument2 pagesDr. King Harold A. Recto: Course Title Course Codedanilyn joy AquinoNo ratings yet

- S. Musenyi - Effectiveness of Risk Assessment As Accident Prevention Tool in Engineering ProjectsDocument20 pagesS. Musenyi - Effectiveness of Risk Assessment As Accident Prevention Tool in Engineering ProjectsEmperorr Tau MtetwaNo ratings yet

- 9 2021 APP - OHSMS - FM - 023 Contractor Monthly HSE Rev 04Document2 pages9 2021 APP - OHSMS - FM - 023 Contractor Monthly HSE Rev 04zonanet perawangNo ratings yet

- Task Name % Complete Task Mode Predeces SorsDocument21 pagesTask Name % Complete Task Mode Predeces SorsChristine Joy Castillo-MagsinoNo ratings yet

- Equipment System Equipment Tag / Name Working Contents Planned Date Progress Avaliable ScheduleDocument1 pageEquipment System Equipment Tag / Name Working Contents Planned Date Progress Avaliable ScheduleLim ChsNo ratings yet

- Campus Piping and Mechanical System NDT - Inspection Presentation To Adn...Document12 pagesCampus Piping and Mechanical System NDT - Inspection Presentation To Adn...Osama LariNo ratings yet

- Problem Definition TemplateDocument31 pagesProblem Definition TemplateVIPIN YADAVNo ratings yet

- Vendor System Audit Check SheetDocument6 pagesVendor System Audit Check SheetOm Prakash - AIPL(QC)No ratings yet

- TosDocument2 pagesTosROJANE F. BERNAS, PhD.100% (2)

- Pareto Chart ExampleDocument1 pagePareto Chart ExamplePritam MagarNo ratings yet

- Raken QPA Checklist For PCBADocument135 pagesRaken QPA Checklist For PCBAphamtienkhang100% (1)

- GD016-0028A Monitoring Cutting Edge AllmakesDocument1 pageGD016-0028A Monitoring Cutting Edge AllmakesRio aji RiyantoNo ratings yet

- DT Corporate ProfileDocument37 pagesDT Corporate ProfileMazenNo ratings yet

- Project Planner: 1 Plan Duration Actual Start % Complete % Complete (Beyond Plan)Document1 pageProject Planner: 1 Plan Duration Actual Start % Complete % Complete (Beyond Plan)nkooNo ratings yet

- Basis For Mock Exam QuestionsDocument4 pagesBasis For Mock Exam QuestionsHuma BashirNo ratings yet

- Review KPI Maret Week 1 Plant SHEDocument15 pagesReview KPI Maret Week 1 Plant SHEumar syarifudinNo ratings yet

- AIMS Sharing - Pipeline Integrity-NatalieDocument13 pagesAIMS Sharing - Pipeline Integrity-NatalieeankiboNo ratings yet

- TSG Solutions Holding Sa (Group) 59: Sustainability Performance OverviewDocument16 pagesTSG Solutions Holding Sa (Group) 59: Sustainability Performance OverviewRadu BibireNo ratings yet

- QE Monthly Status Report - Oct - 2021 AutosavedDocument20 pagesQE Monthly Status Report - Oct - 2021 AutosavedMahadeva BogegowdaNo ratings yet

- JNTUA ResultsDocument3 pagesJNTUA ResultsUday KumarNo ratings yet

- Action Tracker - HAZOP Study: Example TitleDocument5 pagesAction Tracker - HAZOP Study: Example TitleHoằng Phạm ĐứcNo ratings yet

- Incomplete - WO-06449384 - CombiDiagnost R90 - SN18000029 - EN - Test and Verification 2022-08-08 12 - 18 GSTDocument5 pagesIncomplete - WO-06449384 - CombiDiagnost R90 - SN18000029 - EN - Test and Verification 2022-08-08 12 - 18 GSTMuhammed RaufNo ratings yet

- Discipline Weight Discipline Weight CP6CC 六建施工权重 Bugdet 概算权重 VarianceDocument4 pagesDiscipline Weight Discipline Weight CP6CC 六建施工权重 Bugdet 概算权重 VarianceBoinboin HadratNo ratings yet

- LWG-1052 Parte1Document50 pagesLWG-1052 Parte1Gcs11 AmericaNo ratings yet

- IAEA Activities On Research Reactor SafetyDocument26 pagesIAEA Activities On Research Reactor SafetyMohd Zulhairi Mohd NoorNo ratings yet

- Review Mingguan Teknik SAI April 2019 6 April + WorsopDocument16 pagesReview Mingguan Teknik SAI April 2019 6 April + Worsopfattih19diwa_fdhNo ratings yet

- Integral Institute of Agriculture Science and Technology-B. Sc. Agri - Sem VIII PDFDocument31 pagesIntegral Institute of Agriculture Science and Technology-B. Sc. Agri - Sem VIII PDFDheeraj GuptaNo ratings yet

- RCA PPT FinalDocument21 pagesRCA PPT FinalKranthi KumarNo ratings yet

- Exce11 GradesDocument1 pageExce11 Gradesapi-667247243No ratings yet

- COVID-19 SOP Check Sheet Final Npil-OgmDocument12 pagesCOVID-19 SOP Check Sheet Final Npil-OgmAjith AKNo ratings yet

- The Display of Technical Arts: HotlineDocument2 pagesThe Display of Technical Arts: HotlinebabuerNo ratings yet

- Ulo - DJ: L.Jioc - iJIDocument3 pagesUlo - DJ: L.Jioc - iJIShafie ZubierNo ratings yet

- PR-PDC-9029-01 - Rev.00 Scaffolding Work Procedure - FinalDocument64 pagesPR-PDC-9029-01 - Rev.00 Scaffolding Work Procedure - FinalShafie ZubierNo ratings yet

- W 13 Daily, Weekly Observation RegisterDocument424 pagesW 13 Daily, Weekly Observation RegisterShafie ZubierNo ratings yet

- Contractors' Top Management Contact Details (2022)Document3 pagesContractors' Top Management Contact Details (2022)Shafie ZubierNo ratings yet

- 3 Daily, Weekly Observation RegisterDocument424 pages3 Daily, Weekly Observation RegisterShafie ZubierNo ratings yet

- Dangers of Oxygen-Deficient Atmospheres: Safetygram 17Document4 pagesDangers of Oxygen-Deficient Atmospheres: Safetygram 17Shafie ZubierNo ratings yet

- Prequalification Checklist - (Coastline Geophysical Saudi Arabia) 2nd ReviewDocument9 pagesPrequalification Checklist - (Coastline Geophysical Saudi Arabia) 2nd ReviewShafie ZubierNo ratings yet

- 3 March 2022 Week 13 SAFETY OBSERVATION FormDocument4 pages3 March 2022 Week 13 SAFETY OBSERVATION FormShafie ZubierNo ratings yet

- Scorpion Bite Report - 25-06-2020 - 4400012358Document6 pagesScorpion Bite Report - 25-06-2020 - 4400012358Shafie ZubierNo ratings yet

- 2.8c Risk Assessment Rev.02 - BlankDocument3 pages2.8c Risk Assessment Rev.02 - BlankShafie ZubierNo ratings yet

- 2.8c Risk Assessment Rev.02 - BlankDocument3 pages2.8c Risk Assessment Rev.02 - BlankShafie ZubierNo ratings yet

- 5.19.3 Job Safety Practices Rev 02-BlankDocument4 pages5.19.3 Job Safety Practices Rev 02-BlankShafie ZubierNo ratings yet

- Drilling & Workover Services Department: Coastline Geophysical Saudi Arabia Limited. Man Power DetailsDocument3 pagesDrilling & Workover Services Department: Coastline Geophysical Saudi Arabia Limited. Man Power DetailsShafie ZubierNo ratings yet

- Ohs-Pr-09-26-F01 (A) Initial Incident Notification 26.1Document2 pagesOhs-Pr-09-26-F01 (A) Initial Incident Notification 26.1Shafie ZubierNo ratings yet

- MEEDCO Daily Wind Speed RecordDocument1 pageMEEDCO Daily Wind Speed RecordShafie ZubierNo ratings yet

- Reasonable Adjustments Request Form - New (2) (2) (3262)Document2 pagesReasonable Adjustments Request Form - New (2) (2) (3262)Shafie ZubierNo ratings yet

- Environmental Audit Protocol 2019.. (Updated Protocol 2019)Document56 pagesEnvironmental Audit Protocol 2019.. (Updated Protocol 2019)Shafie ZubierNo ratings yet

- Environmental Inspection ChecklistDocument6 pagesEnvironmental Inspection ChecklistShafie Zubier100% (1)

- Sec Comments List Rectification 1Document4 pagesSec Comments List Rectification 1Shafie ZubierNo ratings yet

- Health, Safety & Environment: Night Work Safety Plan Page 1 of 6Document6 pagesHealth, Safety & Environment: Night Work Safety Plan Page 1 of 6Shafie ZubierNo ratings yet

- Quality, Safety, Health and Environment Group: Saudi Electricity Company Projects Department-CentralDocument3 pagesQuality, Safety, Health and Environment Group: Saudi Electricity Company Projects Department-CentralShafie ZubierNo ratings yet

- Ohs-Pr-09-03-F10 (A) Planned Job Observation ReportDocument1 pageOhs-Pr-09-03-F10 (A) Planned Job Observation ReportShafie ZubierNo ratings yet

- Ohs-Pr-09-03-F11 (A) Ra & JSP Daily Briefing - TBT RecordDocument1 pageOhs-Pr-09-03-F11 (A) Ra & JSP Daily Briefing - TBT RecordShafie ZubierNo ratings yet

- Ohs-Pr-09-03-F10 (A) Planned Job Observation ReportDocument2 pagesOhs-Pr-09-03-F10 (A) Planned Job Observation ReportShafie Zubier100% (1)

- Governing of Pelton WheelDocument3 pagesGoverning of Pelton WheelErica100% (1)

- Curso MP 6054Document245 pagesCurso MP 6054godzilla20142000No ratings yet

- E-Book - Cutting Tools For CNC RouterDocument11 pagesE-Book - Cutting Tools For CNC RouterVictor ParvanNo ratings yet

- Adithya G P - Structural Engineer - Portfolio-2Document28 pagesAdithya G P - Structural Engineer - Portfolio-2vigneshNo ratings yet

- Special Committee On Creative Industry and Performing Arts Regular Meeting Via ZoomDocument2 pagesSpecial Committee On Creative Industry and Performing Arts Regular Meeting Via Zoomsteth16No ratings yet

- Open - Channel - Hydraulics by V T ChoWDocument350 pagesOpen - Channel - Hydraulics by V T ChoWGaurav Pahuja100% (1)

- Itp352881 2018071209425055Document24 pagesItp352881 2018071209425055Mohamed ElhadaryNo ratings yet

- Format For Accredited Checker'S Report: Title PageDocument2 pagesFormat For Accredited Checker'S Report: Title PagerowatersNo ratings yet

- Anton Ber Ce PresentationDocument24 pagesAnton Ber Ce Presentationarcher183No ratings yet

- BSNL Civil Wing Org Study Synopsis1Document3 pagesBSNL Civil Wing Org Study Synopsis1jayavasu89594No ratings yet

- Acct Statement XX5203 16122023Document3 pagesAcct Statement XX5203 16122023sa6307756No ratings yet

- Nearpod Lesson PlanDocument1 pageNearpod Lesson Planapi-497506182No ratings yet

- Ocean Thermal Energy ConversionDocument14 pagesOcean Thermal Energy ConversionRahul Kumar YadavNo ratings yet

- 1 2 5 A Sim MechanicalsystemefficiencyDocument4 pages1 2 5 A Sim Mechanicalsystemefficiencyapi-325609547No ratings yet

- Brosur REVCO WPA GEAR REDUCER PDFDocument52 pagesBrosur REVCO WPA GEAR REDUCER PDFtisna drafterNo ratings yet

- Python Qazaqsha Sabak 1Document15 pagesPython Qazaqsha Sabak 1Damir MuratbaevNo ratings yet

- DexConnect Opportunity Update December 2023.01Document13 pagesDexConnect Opportunity Update December 2023.01Ashutosh RanjanNo ratings yet

- CoolFire Trainer ManualDocument24 pagesCoolFire Trainer ManualKeyne AugustoNo ratings yet

- Chapter 1 - Intro - Lecture SlideDocument29 pagesChapter 1 - Intro - Lecture Slidesir isaNo ratings yet

- Trimegah FN 20170911 Digital - E-Commerce PerformanceDocument13 pagesTrimegah FN 20170911 Digital - E-Commerce PerformanceAnonymous XoUqrqyuNo ratings yet

- Excel FN SQRT SQRT (Number) Round ROUND (Number, Num - Digits)Document12 pagesExcel FN SQRT SQRT (Number) Round ROUND (Number, Num - Digits)sitti.aNo ratings yet

- Kathrein AntennaDocument2 pagesKathrein AntennaMani_3ipNo ratings yet

- Predicting Winner of NFL Games Using Deep LearningDocument20 pagesPredicting Winner of NFL Games Using Deep LearningErick101497No ratings yet

- 2008 f250f350f450Document80 pages2008 f250f350f450perkinsaustinw50% (4)

- Comparing UPS System Design ConfigurationDocument51 pagesComparing UPS System Design ConfigurationYouwan LeeNo ratings yet

- BA VX - VE Serie 1 - 3 EN CompletelyDocument161 pagesBA VX - VE Serie 1 - 3 EN Completelyamor kermaya100% (1)

- FM 300Document5 pagesFM 300Happy DealNo ratings yet

- 1 List of Testing Equipment: 1. General Data and InformationDocument3 pages1 List of Testing Equipment: 1. General Data and Informationnandhagopal2010No ratings yet

- Axiom AIR Mini 32 - User Guide - V1.2Document56 pagesAxiom AIR Mini 32 - User Guide - V1.2Juan JaramilloNo ratings yet