Professional Documents

Culture Documents

1707-Dd-Pi-3-Spe-3002 - Dac Tinh Ky Thuat Son

Uploaded by

Nguyễn DuyOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

1707-Dd-Pi-3-Spe-3002 - Dac Tinh Ky Thuat Son

Uploaded by

Nguyễn DuyCopyright:

Available Formats

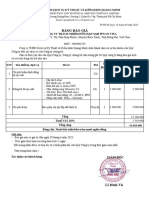

HTTEK XNNT

XÂY DỰNG HỆ THỐNG PCCC VÀ CÁC HẠNG MỤC PHỤ TRỢ CHO TRẠM

DỰ ÁN:

LGDS NHƠN TRẠCH VÀ LGDS NHƠN TRẠCH MỞ RỘNG

ĐỊA ĐIỂM: KCN VINATEX - TÂN TẠO, HUYỆN NHƠN TRẠCH, TỈNH ĐỒNG NAI

CHỦ ĐẦU TƯ: XÍ NGHIỆP PHÂN PHỐI KHÍ THẤP ÁP NHƠN TRẠCH

NHÀ THẦU: CÔNG TY CỔ PHẦN TƯ VẤN VÀ DỊCH VỤ KỸ THUẬT HƯNG THỊNH

GIAI ĐOẠN: THIẾT KẾ BẢN VẼ THI CÔNG

PHÂN PHỐI

Công ty S.L

XNNT 06

HTTEK 01

….….

(Chấp thuận)

ĐẶC TÍNH KỸ THUẬT SƠN

XNNT

(Phê duyệt)

0 08/ 2017 Xuất bản cho phê duyệt Đ.T.V N.T.H N.T.H

1 07/ 2017 Xuất bản cho xem xét Đ.T.V N.T.H N.T.H

LXB Ngày Mô tả Thực hiện Kiểm tra CNTK HTTEK

Số tài liệu:

CÔNG TY CỔ PHẦN TƯ VẤN VÀ DỊCH VỤ KỸ THUẬT

1707-DD-PI-3-SPE-3002

HƯNG THỊNH

Đ/C: Số 96, Đường Trần Thái Tông, P.15, Q.Tân Bình, TPHCM

11 Trang

Phone: 84-28 62 816 575; Fax: 84-28 62 816 574

Email: info@httek.com.vn; Website: http//:www.httek.com.vn (Bao gồm cả trang này)

XÂY DỰNG HỆ THỐNG PCCC VÀ CÁC HẠNG MỤC PHỤ TRỢ CHO TRẠM LGDS NHƠN TRẠCH VÀ

LGDS NHƠN TRẠCH MỞ RỘNG

ĐẶC TÍNH KỸ THUẬT SƠN

MỤC LỤC

1.0 GIỚI THIỆU CHUNG....................................................................................................3

Mục đích tài liệu.........................................................................................................................3

2.0 CÁC TIÊU CHUẨN VÀ QUI PHẠM...........................................................................3

2.1 Hiệp hội sơn kết cấu thép................................................................................................3

2.2 Tổ chức tiêu chuẩn Quốc tế............................................................................................3

2.3 Tiêu chuẩn kiểm tra vật liệu của Mỹ..............................................................................4

2.4 Tiêu chuẩn Quốc tế về chống ăn mòn............................................................................4

3.0 PHẠM VI CÔNG VIỆC.................................................................................................4

3.1 Các bề mặt cần sơn.........................................................................................................4

3.2 Các bề mặt không sơn.....................................................................................................4

4.0 CẤT GIỮ VÀ BẢO QUẢN...........................................................................................4

4.1 Cất giữ và bảo quản........................................................................................................4

4.2 An toàn............................................................................................................................5

5.0 VẬT LIỆU......................................................................................................................5

5.1 Vật liệu sơn.....................................................................................................................5

5.2 Lô sản xuất......................................................................................................................5

5.3 Vật liệu mài mòn.............................................................................................................6

6.0 CHUẨN BỊ BỀ MẶT.....................................................................................................6

7.0 TRỘN VÀ PHA LOÃNG SƠN......................................................................................6

8.0 QUI TRÌNH SƠN...........................................................................................................7

8.1 Hệ sơn.............................................................................................................................7

8.2 Thời tiết...........................................................................................................................7

8.3 Phương pháp sơn.............................................................................................................7

8.4 Sử dụng sơn....................................................................................................................7

9.0 SỬA CHỮA SƠN...........................................................................................................8

10.0 KIỂM TRA.....................................................................................................................8

10.1 Độ nhám bề mặt..............................................................................................................9

10.2 Các điều kiện về thời tiết................................................................................................9

10.3 Chiều dày lớp sơn khô....................................................................................................9

10.4 Kiểm tra độ bám dính.....................................................................................................9

11.0 ĐÁNH DẤU ĐƯỜNG ỐNG..........................................................................................9

12.0 HỆ SƠN........................................................................................................................11

Số tài liệu: 1707-DD-PI-3-SPE-3002 Trang 2/11

XÂY DỰNG HỆ THỐNG PCCC VÀ CÁC HẠNG MỤC PHỤ TRỢ CHO TRẠM LGDS NHƠN TRẠCH VÀ

LGDS NHƠN TRẠCH MỞ RỘNG

ĐẶC TÍNH KỸ THUẬT SƠN

1.0 GIỚI THIỆU CHUNG

Mục đích tài liệu

Tài liệu này bao gồm các yêu cầu tối thiểu về việc chọn, chuẩn bị bề mặt và sử dụng hệ

thống sơn, cho các đường ống thép và các kết cấu thép ở trên mặt đất, lớp bọc Cold Wrape

Tape cho ống đi ngầm của dự án: “Xây dựng hệ thống PCCC và các hạng mục phụ trợ

cho trạm LGDS Nhơn Trạch và LGDS Nhơn Trạch mở rộng.”.

Viết tắt

DỰ ÁN Xây dựng hệ thống PCCC và các hạng mục phụ trợ cho

trạm LGDS Nhơn Trạch và LGDS Nhơn Trạch mở rộng.

CHỦ ĐẦU TƯ Xí Nghiệp Phân Phối Khí Thấp Áp Nhơn Trạch

NHÀ THẦU Nhà thầu thi công

ASTM Tiêu chuẩn kiểm tra vật liệu của Mỹ

HSE Sức khỏe, an toàn và môi trường

ISO Tổ chức tiêu chuẩn Quốc tế

SI Hệ đơn vị Quốc tế

SSPC Hiệp hội sơn kết cấu thép

NACE Tiêu chuẩn Quốc tế về chống ăn mòn

NFPA Tiêu chuẩn Quốc tế về phòng chống cháy

OSHA Tiêu chuẩn về sức khỏe và an toàn nghề nghiệp

2.0 CÁC TIÊU CHUẨN VÀ QUI PHẠM

Tất cả các công việc phải phù hợp với hướng dẫn của Nhà sản xuất, tiêu chuẩn và

yêu cầu kỹ thuật sau:

2.1 Hiệp hội sơn kết cấu thép

SSPC SP-01 Làm sạch bằng dung môi

SSPC SP-02 Làm sạch bằng thiết bị cầm tay

SSPC SP-10 Làm sạch bằng thổi cát tới kim loại gần trắng

SSPC SP-03 Làm sạch bằng máy mài

SSPC SP-05 Làm sạch bằng thổi cát tới kim loại trắng

SSPC SP-11 Làm sạch bằng máy mài tới kim loại trắng

SSPC VIS-1-89 Tiêu chuẩn kiểm tra bề mặt bằng hình ảnh

SSPC VOL.1 Tiêu chuẩn ứng dụng các hệ sơn trong thực tế

SSPC VOL.2 Lựa chọn vật liệu mài mòn để làm sạch bề mặt.

2.2 Tổ chức tiêu chuẩn Quốc tế

ISO 8501-1 Kiểm tra bề mặt bằng hình ảnh.

Số tài liệu: 1707-DD-PI-3-SPE-3002 Trang 3/11

XÂY DỰNG HỆ THỐNG PCCC VÀ CÁC HẠNG MỤC PHỤ TRỢ CHO TRẠM LGDS NHƠN TRẠCH VÀ

LGDS NHƠN TRẠCH MỞ RỘNG

ĐẶC TÍNH KỸ THUẬT SƠN

2.3 Tiêu chuẩn kiểm tra vật liệu của Mỹ

ASTM D4541 Kiểm tra độ bám dính của sơn

ASTM D1000 Tiêu chuẩn lớp bọc

ASTM D 6959 Standard Test Method for Compressive Properties of Rigid

Plastics.

ASTM D5 Standard Test Method for Penetration of Bituminous Materials.

ASTM G6 Standard Test Method for Abrasion Resistance of Pipeline

Coatings.

ASTM G8 Standard Test Methods for Cathodic Disbonding of Pipeline

Coatings.

ASTM G14 Standard Test Method for Impact Resistance of Pipeline

Coatings (Falling Weight Test).

ASTM D 36 Standard Test Method for Softening Point of Bitumen (Ring and

Ball Apparatus).

ASTM D1002 Standard Test Method for Apparent Shear Strength of Single

Lap Joint Adhesively Bonded Metal Specimens by Tension

Loading (Metal to Metal).

ASTM G17 Standard Test Method for Penetration Resistance of Pipeline

Coatings (Blunt Rod).

2.4 Tiêu chuẩn Quốc tế về chống ăn mòn

NACE RP 0287 Đo độ nhám bề mặt của các bề mặt đã được thổi chất mài mòn

ISO 21809 Tiêu chuẩn kiểm tra lớp bọc

EN 10204 Metallic Products: Types of Inspection Documents.

3.0 PHẠM VI CÔNG VIỆC

3.1 Các bề mặt cần sơn

Các kết cấu thép và gối đỡ.

Đường ống thép các bon trên mặt đất.

3.2 Các bề mặt không sơn

Các hạng mục không thuộc mục 3.1 sẽ không được sơn theo qui trình sơn trừ khi có

các yêu cầu khác.

4.0 CẤT GIỮ VÀ BẢO QUẢN

4.1 Cất giữ và bảo quản

4.1.1 Không được cất giữ vật liệu sơn ở nơi có ánh nắng. Vật liệu phải còn nguyên nắp

cho đến khi sử dụng.

4.1.2 Sơn, chất pha loãng, dung môi làm sạch và các vật liệu dễ cháy khác phải được cất

giữ ở xa các nguồn bắt cháy và được cất trong các thùng chứa kim loại đáp ứng các

tiêu chuẩn NFPA và OSHA. Các chất pha loãng và các dung môi sẽ được vận chuyển

tới nơi sử dụng trong các thùng chứa an toàn đã được chấp thuận đáp ứng tiêu chuẩn

OSHA.

Số tài liệu: 1707-DD-PI-3-SPE-3002 Trang 4/11

XÂY DỰNG HỆ THỐNG PCCC VÀ CÁC HẠNG MỤC PHỤ TRỢ CHO TRẠM LGDS NHƠN TRẠCH VÀ

LGDS NHƠN TRẠCH MỞ RỘNG

ĐẶC TÍNH KỸ THUẬT SƠN

4.1.3 Nhà sản xuất sơn sẽ cung cấp vật liệu trong các thùng chứa gốc còn nguyên nắp. Mỗi

thùng chứa sẽ được đánh dấu rõ ràng với tên của nhà sản xuất, tên sản phẩm, số seri,

ngày sản xuất và ngày hết hạn.

4.1.4 Vật liệu sơn sẽ được đặt ở nơi khô thoáng, tránh sự chiếu sáng trực tiếp của ánh nắng

mặt trời và tránh nhiệt độ dưới 5oC hoặc trên 40oC.

4.1.5 Vật liệu sơn để quá 12 tháng kể từ ngày sản xuất hoặc quá hạn sẽ không được sử

dụng và phải được di chuyển khỏi hiện trường.

4.1.6 Thùng chứa vật liệu sơn ở những nơi kín gió mà bị vỡ hoặc bị thất thoát hàm lượng

sẽ không được sử dụng và phải được di chuyển khỏi hiện trường.

4.1.7 Không được mở nắp thùng chứa vật liệu sơn ngoại trừ khi cần sử dụng ngay.

4.1.8 Vật liệu sơn không được sử dụng sẽ được đem trở lại nơi cất giữ càng sớm càng tốt

vào cuối mỗi ngày làm việc. Vật liệu sơn được lấy ra để ở nơi không được kiểm tra,

quá 8 giờ sẽ không được sử dụng và phải được di chuyển khỏi hiện trường.

4.1.9 Tất cả các chứng chỉ cho mỗi đợt vật liệu đã cung cấp tới hiện trường phải phù hợp

với thời gian nhận vật liệu. Các vật liệu sơn đã cung cấp tới phân xưởng hoặc ngoài

hiện trường mà không có văn bản yêu cầu sẽ không được sử dụng và nhà thầu sẽ bịt

kín và đặt các vật liệu đó trong vùng cấm, tách biệt hoàn toàn với các vật liệu đã

được chấp thuận. Khi nhận được văn bản chấp thuận, các vật liệu sơn này có thể

được mang ra khỏi vùng cấm và được sử dụng.

4.2 An toàn

Cần phải đưa ra sự cảnh báo để đảm bảo an toàn về con người và tài sản. Trong

trường hợp sử dụng sơn kẽm phải tránh làm bẩn sơn lên các vật liệu sạch. Phải thật

cẩn thận khi làm việc với dầu hoặc sơn pha dầu, chất lỏng làm sạch...đặc biệt ở gần

đường ống hoặc thiết bị chứa oxy. Cần phải tránh nồng độ bay hơi cao của các khí

độc và trong các vùng giới hạn phải sử dụng quạt thông gió. Nếu sơn tại hiện trường

thì khu vực sơn phải sạch và nếu sơn trong phân xưởng thì phải sử dụng biện pháp

thông gió.

5.0 VẬT LIỆU

5.1 Vật liệu sơn

Chỉ có các vật liệu liệt kê trong mục 12 mới được sử dụng. Sơn và vật liệu dùng để

sửa chữa phải được cất giữ và bảo quản nghiêm ngặt, phù hợp với hướng dẫn của nhà

sản xuất.

5.2 Lô sản xuất

Mỗi thùng chứa sơn do nhà thầu cung cấp phải được dán nhãn hiệu với các thông tin

sau:

Tên của nhà sản xuất.

Tên của sản phẩm.

Lô sản xuất.

Ngày sản xuất.

Thời gian sử dụng và giới hạn nhiệt độ bảo quản.

Số tài liệu: 1707-DD-PI-3-SPE-3002 Trang 5/11

XÂY DỰNG HỆ THỐNG PCCC VÀ CÁC HẠNG MỤC PHỤ TRỢ CHO TRẠM LGDS NHƠN TRẠCH VÀ

LGDS NHƠN TRẠCH MỞ RỘNG

ĐẶC TÍNH KỸ THUẬT SƠN

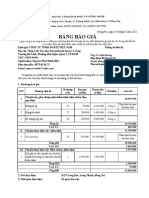

5.3 Vật liệu mài mòn

Vật liệu mài mòn để làm sạch bề mặt thép là cát thạch anh (Silicone Sand). Yêu cầu

kỹ thuật của loại cát này như sau:

Mô tả Yêu cầu kỹ thuật

Loại: Cát thạch anh

Khối lượng riêng 1500 kg/m3

Kích thước hạt:

0.5 - 2.5mm 80%

< 0.5mm 5%

Độ pH > 6.2

Độ hòa tan của muối < 250s/cm

Hàm lượng ẩm <0.5%

Dầu, mỡ và các chất khác Không

Độ cứng > 6moh

6.0 CHUẨN BỊ BỀ MẶT

Tất cả các vẩy hàn, các mối hàn thô, các gờ cạnh sắc nhọn... sẽ được mài phẳng

trước khi thổi cát.

Sau khi đã làm sạch sơ bộ, bề mặt thép sẽ được thổi cát đạt tới tiêu chuẩn ISO

8501-1, Sa 2.5, độ nhám bề mặt từ 30-50 m. Chỉ được tiến hành thổi cát trong

điều kiện nhiệt độ bề mặt thép cao hơn nhiệt độ điểm sương của không khí 3oC và

độ ẩm môi trường < 85%.

Không được thổi cát trong trường hợp trời mưa, có tuyết, sương mù...

Chỉ có cát thạch anh đáp ứng đầy đủ các tiêu chuẩn ở mục 5.3 mới được sử dụng.

Cát đã dùng một lần không được sử dụng lại.

Trong mọi trường hợp, phải sơn bề mặt đã chuẩn bị trước khi có bất kỳ sự hư hại

bề mặt nào xuất hiện. Phải sơn các bề mặt trong vòng 6 giờ sau khi đã thổi cát.

Bề mặt đã thổi cát không được để qua đêm.

Cần có sự giữ gìn và bảo dưỡng bề mặt đã được thổi cát không bị hư hỏng trước

khi sử dụng sơn.

Tránh thổi cát ở những nơi sẽ lắp đặt máy móc.

Ngoài ra các chỉ dẫn của Nhà sản xuất sơn cũng là một phần của yêu cầu kỹ thuật

này.

7.0 TRỘN VÀ PHA LOÃNG SƠN

Vật liệu sơn sẽ được trộn trong kho chứa tạm tại công trường. Nói chung, không

quá 9 lít sơn /người lao động sẽ được đưa vào khu vực làm việc, ngoại trừ khi

phun.

Trước khi sử dụng, sơn sẽ được khuấy trộn đều cho tới khi các thành phần trộn

vào nhau hoàn toàn.

Số tài liệu: 1707-DD-PI-3-SPE-3002 Trang 6/11

XÂY DỰNG HỆ THỐNG PCCC VÀ CÁC HẠNG MỤC PHỤ TRỢ CHO TRẠM LGDS NHƠN TRẠCH VÀ

LGDS NHƠN TRẠCH MỞ RỘNG

ĐẶC TÍNH KỸ THUẬT SƠN

Loại sơn có khả năng lắng đọng nhanh phải được khuấy trộn thường xuyên trong

thời gian sử dụng.

Loại sơn bị đặc quánh do sự phân ly của chất màu và không thể trộn thành một

dung dịch đồng nhất sẽ được xem như không đạt tiêu chuẩn để sử dụng.

Loại sơn gồm hai thành phần chỉ được trộn với nhau ngay khi sử dụng, tuân theo

các yêu cầu về tỉ lệ pha trộn của nhà sản xuất.

Ở những nơi dùng sơn kẽm, sơn sẽ được trộn cẩn thận trước khi sử dụng và

khuấy liên tục trong thời gian sử dụng để đảm bảo độ đồng nhất.

Tỷ lệ pha trộn các thành phần sẽ được tuân thủ một cách nghiêm khắc ở những

nơi sử dụng sơn nhiều thành phần.

Ở những chỗ sử dụng chất pha loãng để pha loãng sơn, thể tích của nó sẽ được

giới hạn trong một phạm vi nhất định theo tiêu chuẩn của nhà sản xuất sơn.

8.0 QUI TRÌNH SƠN

8.1 Hệ sơn

Loại sơn, số lớp sơn, màu và chiều dày lớp sơn sẽ tuân theo hệ thống sơn

trong mục 12 - Hệ sơn.

Các hướng dẫn của nhà sản xuất bao gồm cả sự an toàn là một phần của yêu

cầu kỹ thuật này.

8.2 Thời tiết

Công việc sơn chỉ được tiến hành trong điều kiện nhiệt độ bề mặt thép lớn hơn

5oC và cao hơn nhiệt độ điểm sương 3oC và độ ẩm môi trường < 85%.

Sơn sẽ không được sử dụng ở ngoài trời khi gió mang bụi và bẩn có thể dính vào

sơn gây ra sự lỗ chỗ hoặc gây trở ngại cho việc phun sơn.

Sơn sẽ không được sử dụng ở ngoài trời khi có mưa, tuyết, mưa đá, sương mù

vv... hoặc khi sắp có mưa. Mưa có thể làm cho sơn bám dính kém, rửa sạch lớp

sơn vừa mới sử dụng hoặc làm lắng các chất bẩn hóa học.

8.3 Phương pháp sơn

Sơn sẽ được thực hiện bằng cách phun, quét, cọ lăn vv...tùy thuộc vào

loại sơn, diện tích bề mặt vật liệu được sơn hoặc hoàn cảnh của nơi làm việc.

Ở những chỗ làm sạch bề mặt theo SSPC-SP3 hoặc SSPC-SP2, lớp sơn

đầu tiên sẽ được sơn bằng cọ lăn hoặc chổi quét.

Trên thực tế sơn sẽ được sử dụng bằng phương pháp phun.

8.4 Sử dụng sơn

Lớp sơn lót sẽ được tiến hành ngay sau khi thổi cát xong.

Lớp sơn kế tiếp sẽ được tiến hành sau khi đã kiểm tra độ khô và chiều dày của

lớp sơn trước đó. Thời gian sơn giữa 2 lớp phải tuân theo yêu cầu kỹ thuật của

nhà sản xuất.

Số tài liệu: 1707-DD-PI-3-SPE-3002 Trang 7/11

XÂY DỰNG HỆ THỐNG PCCC VÀ CÁC HẠNG MỤC PHỤ TRỢ CHO TRẠM LGDS NHƠN TRẠCH VÀ

LGDS NHƠN TRẠCH MỞ RỘNG

ĐẶC TÍNH KỸ THUẬT SƠN

Tất cả các mối hàn tại công trường và các vùng trong phạm vi 100mm của mối

hàn sẽ được làm sạch trước khi sơn bằng cách dùng phương pháp chuẩn bị bề mặt

SSPC-SP3 "Power Tool Cleaning" và SSPC-SP1 "Solvent Cleaning".

Khi tiến hành sơn ở những nơi có nhiều thiết bị, phải có biện pháp che chắn để

đảm bảo không bắn sơn sang các thiết bị khác.

Các lớp sơn kế tiếp phải có màu khác nhau.

Sơn sẽ được phun cẩn thận để lớp sơn không bị gồ ghề, không mất độ bám dính,

không mất màu và có chiều dày đồng nhất.

Phải sơn cẩn thận ở tất cả các góc, cạnh, khe hở, đinh tán, bu lông, mối hàn và

những chỗ phức tạp khác bởi vì những chỗ này dễ bị gỉ.

Di chuyển tất cả các tấm chắn sau khi sơn xong và trước khi vận chuyển.

9.0 SỬA CHỮA SƠN

Nhà thầu thực hiện sơn phải làm sạch các vết bẩn và sơn lại các vùng bị trầy hoặc

bị hư hỏng trong thời gian vận chuyển và/hoặc lắp ráp. Vật liệu sơn dùng để sửa

phải giống hoặc tương đương với loại sơn đã dùng và phải được sự chấp thuận

bằng văn bản của Chủ đầu tư trước khi sử dụng.

Việc sửa chữa sơn sẽ được tiến hành khi thấy sơn không đồng đều, không đạt đủ

chiều dày, sơn bị nứt, bị bong, không kết dính hoặc đổi màu. Làm sạch với kích

thước khoảng 50mm từ vùng bị hư hỏng về tất cả mọi hướng hoặc cho tới phần

sơn bám dính chặt.

Các vùng sử dụng sơn kẽm bị hỏng sẽ được làm sạch bằng cách thổi chân không

hoặc tương đương và sau đó sơn lại bằng sơn kẽm.

Việc sửa chữa sơn có thể được thực hiện bằng cách phun, dùng chổi quét hoặc cọ

lăn tùy thuộc vào diên tích bề mặt sửa chữa lớn hay nhỏ và tùy thuộc vào điều

kiện nơi sử dụng.

10.0 KIỂM TRA.

Công tác kiểm tra sẽ được tiến hành trong thời gian sơn. Tất cả các thiết bị cần thiết

như máy đo độ ẩm, nhiệt độ không khí, nhiệt độ bề mặt, máy đo chiều dày lớp sơn

khô vv...sẽ được sử dụng để kiểm tra các điều kiện trong quá trình phun cát và sơn.

Các kết quả kiểm tra sẽ được ghi lại trong biên bản hàng ngày. Tất cả các thiết bị

kiểm tra sẽ được cân chỉnh và bảo dưỡng phù hợp với hướng dẫn của nhà sản xuất.

Công tác kiểm tra sẽ tuân theo các yêu cầu sau đây

10.1 Độ nhám bề mặt

Độ nhám của bề mặt đã thổi cát sẽ được xác định bằng màu hình ảnh so sánh phù

hợp với ISO 8501-1:1989. Việc kiểm tra độ nhám sẽ được thực hiện sau khi phun cát

xong. Nếu bề mặt đã thổi cát chưa đạt yêu cầu thì phải thổi cát lại.

Số tài liệu: 1707-DD-PI-3-SPE-3002 Trang 8/11

XÂY DỰNG HỆ THỐNG PCCC VÀ CÁC HẠNG MỤC PHỤ TRỢ CHO TRẠM LGDS NHƠN TRẠCH VÀ

LGDS NHƠN TRẠCH MỞ RỘNG

ĐẶC TÍNH KỸ THUẬT SƠN

10.2 Các điều kiện về thời tiết

Độ ẩm và nhiệt độ môi trường sẽ được đo bằng thiết bị đo độ ẩm và nhiệt độ. Nhiệt

độ bề mặt của thép sẽ được đo bằng thiết bị đo nhiệt độ bề mặt điện tử. Việc đo các

thông số này sẽ được thực hiện ít nhất 3 lần trong 1 ngày.

10.3 Chiều dày lớp sơn khô

Chiều dày lớp sơn khô sẽ được kiểm tra bằng máy đo chiều dày phù hợp với tiêu

chuẩn SSPC-PA2.

Máy đo chiều dày lớp sơn khô sẽ được cân chỉnh thường xuyên bằng cách dùng

miếng kim loại và các miếng nhựa cân chỉnh đi kèm theo thiết bị.

Khi đo chiều dày, tại mỗi vị trí ta sẽ đo 3 giá trị sau đó lấy giá trị trung bình. Với

diện tích bề mặt khoảng 9m2, sẽ đo tối thiểu 5 gíá trị chiều dày. Nếu diện tích bề mặt

nhỏ hơn 9m2, sẽ đo tối thiểu 3 giá trị. Các vị trí kiểm tra sẽ được chọn ngẫu nhiên và

cách đều nhau.

Tất cả các giá trị đo chiều dày của các hạng mục sẽ được ghi lại trong biên bản hàng

ngày (bao gồm các giá trị cao nhất, thấp nhất và trung bình).

Chiều dày trung bình tối thiểu có thể chấp thuận ở bất kỳ vị trí nào sẽ bằng 80% của

chiều dày lớp sơn khô đã qui định.

10.4 Kiểm tra độ bám dính

Việc kiểm tra độ bám dính của sơn sẽ được thực hiện sau khi sơn hoàn thiện. Thời

gian tiến hành kiểm tra phải tuân theo chỉ dẫn của nhà sản xuất sơn. Có thể kiểm tra

độ bám dính của sơn bằng phương pháp dùng dao cắt hoặc bằng thiết bị kéo (giật).

Nếu dùng thiết bị kéo thì phải sử dụng loại keo do nhà cung cấp sơn qui định. Các

mẫu kiểm tra sẽ được gắn ngẫu nhiên trên bề mặt ống.

Giá trị của độ bám dính sẽ do nhà thầu cung cấp sơn đưa ra (thông thường là

3.5MPa.)

11.0 ĐÁNH DẤU ĐƯỜNG ỐNG

Việc nhận biết đường ống sẽ được đánh dấu bằng cách ghi tên đầy đủ hoặc viết tắt

tên của các sản phẩm chứa trong đường ống bằng màu phù hợp được mô tả và chỉ ra

ở dưới đây. Dùng mũi tên để chỉ hướng của dòng chảy. Trong trường hợp đường ống

thay đổi hướng hoặc ở những nơi đường ống xuyên qua tường hoặc sàn vv...thì các

mũi tên sẽ được đặt ở các vị trí dễ nhìn thấy.

Đối với tuyến ống dài sẽ đánh dấu ở các vĩ trí dễ nhìn. Tuy nhiên các khoảng cách

đánh dấu sẽ được Nhà thầu thực hiện sơn xác định.

Đường ống sẽ được ghi tên bằng tiếng Anh của sản phẩm chứa trong đó tại vị trí đầu

ra và đầu vào của sản phẩm. Tên càng ngắn càng tốt nhưng phải súc tích, dễ hiểu.

Ở bất kỳ địa thế nào, kích thước chi tiết, số và vị trí để đánh dấu cũng phải dựa trên

hệ thống ống thực tế như đã chỉ ra ở dưới. Đối với các hệ thống ống khác không

được mô tả, nguyên tắc để xác định chúng sẽ được dựa trên tiêu chuẩn ANSI A.13.1:

"Scheme for Identification of Piping systems"

Số tài liệu: 1707-DD-PI-3-SPE-3002 Trang 9/11

XÂY DỰNG HỆ THỐNG PCCC VÀ CÁC HẠNG MỤC PHỤ TRỢ CHO TRẠM LGDS NHƠN TRẠCH VÀ

LGDS NHƠN TRẠCH MỞ RỘNG

ĐẶC TÍNH KỸ THUẬT SƠN

ỐNG CHỮA CHÁY

GHI CHÚ CÙNG MÀU CỦA CHỮ VÀ TIÊU CHUẨN

SẢN PHẨM

VỚI MŨI TÊN MŨI TÊN / CHẤT NỀN (BS 4800)

Firewater Fire H2O White/Osha Red BS 4800: 00-E-55

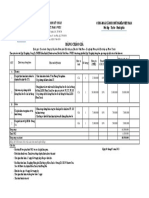

ĐÁNH DẤU ĐƯỜNG ỐNG

( Theo ANSI A 13.1)

FIRE H2O A B

E

Ở bất kỳ địa thế nào, kích thước chi tiết, số và vị trí để đánh dấu cũng phải dựa trên

hệ thống ống thực tế như đã chỉ ra ở dưới. Đối với các hệ thống ống khác không

được mô tả, nguyên tắc để xác định chúng sẽ được dựa trên tiêu chuẩn ANSI A.13.1:

"Scheme for Identification of Piping systems"

ĐƯỜNG KÍNH

GHI CHÚ ĐỂ NHẬN MŨI TÊN CHỈ HƯỚNG

STT NGOÀI ỐNG

DẠNG (INCHES) DÒNG CHẢY (INCHES)

(INCHES)

A B C D E

1 0.75 - 1.25 0.50 0.75 8.00 0.75 4.00

2 1.50 - 2.00 0.75 1.00 8.00 1.00 5.00

3 2.50 - 6.00 1.25 2.25 12.00 2.25 8.00

4 8.00 - 10.00 2.25 4.00 24.00 4.00 12.00

5 OVER 10.00 3.75 5.00 32.00 5.00 16.00

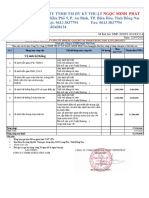

12.0 HỆ SƠN

SƠN ĐƯỜNG ỐNG VÀ KẾT CẤU THÉP TRÊN MẶT ĐẤT

Thổi cát làm sạch bề mặt ống và kết cấu thép tới Sa 2.5 theo tiêu chuẩn ISO 8501-1. Độ

nhám bề mặt: 30 - 50 m.

Lớp 1 Sơn lót chống gỉ, Zinc Epoxy Primer, Grey 75 μm DFT

Số tài liệu: 1707-DD-PI-3-SPE-3002 Trang 10/11

XÂY DỰNG HỆ THỐNG PCCC VÀ CÁC HẠNG MỤC PHỤ TRỢ CHO TRẠM LGDS NHƠN TRẠCH VÀ

LGDS NHƠN TRẠCH MỞ RỘNG

ĐẶC TÍNH KỸ THUẬT SƠN

Lớp 2 Sơn lót, Epoxy Coating, Grey 150 μm DFT

Lớp 3 Sơn phủ, Topcoat, Red Color 50 μm DFT

Tổng 275 μm DFT

Số tài liệu: 1707-DD-PI-3-SPE-3002 Trang 11/11

You might also like

- 2022.03.02 - II.9 Thuyết Minh Xin Điều Chỉnh Thiết Kế PCCCDocument59 pages2022.03.02 - II.9 Thuyết Minh Xin Điều Chỉnh Thiết Kế PCCCĐặng TrungNo ratings yet

- TT - Design GuidelineDocument15 pagesTT - Design GuidelineQuoc Nguyen DuyNo ratings yet

- Thuyết Minh Thiết Kế Cơ Sở Khu Đô Thị Du Lịch Và Bến Cảng Cao Cấp Ao TiênDocument35 pagesThuyết Minh Thiết Kế Cơ Sở Khu Đô Thị Du Lịch Và Bến Cảng Cao Cấp Ao TiênNguyễn Quốc ThanhNo ratings yet

- KC 1Document14 pagesKC 1DUY DONG VONo ratings yet

- Thuyết Minh Thiết Kế Cơ SởDocument383 pagesThuyết Minh Thiết Kế Cơ SởNguyễn Quốc ThanhNo ratings yet

- Thuyết Minh Thiết Kế Cơ Sở Khu Đô Thị Du Lịch Và Bến Cảng Cao Cấp Ao TiênDocument32 pagesThuyết Minh Thiết Kế Cơ Sở Khu Đô Thị Du Lịch Và Bến Cảng Cao Cấp Ao TiênNguyễn Quốc ThanhNo ratings yet

- THKII-Tieu Chi Thiet Ke Ket Cau - 181107Document13 pagesTHKII-Tieu Chi Thiet Ke Ket Cau - 181107Nguyễn Quốc ThanhNo ratings yet

- FreeDocument17 pagesFreehungNo ratings yet

- Radiographic Testing Procedure Song NguDocument47 pagesRadiographic Testing Procedure Song NguTrung Tinh HoNo ratings yet

- Thuyet Minh Xuong Intimex Long Thanh XinDocument78 pagesThuyet Minh Xuong Intimex Long Thanh Xintantq-1No ratings yet

- 1707-Dd-Pi-3-Spe-3001-Dac Tinh Ky Thuat Ong, Van Va Phu Kien - Sua 1 - 8 - 2017Document14 pages1707-Dd-Pi-3-Spe-3001-Dac Tinh Ky Thuat Ong, Van Va Phu Kien - Sua 1 - 8 - 2017Nguyễn DuyNo ratings yet

- Quy Trinh Son ONG KEM VA THEP TRANG LPG-rev1Document10 pagesQuy Trinh Son ONG KEM VA THEP TRANG LPG-rev1long phamNo ratings yet

- 7 - Thu Nghiem An Mon Trong Moi Truong Nhan TaoDocument26 pages7 - Thu Nghiem An Mon Trong Moi Truong Nhan TaolymacsausarangNo ratings yet

- TM Vinacomin - Rev1Document64 pagesTM Vinacomin - Rev1Duy Phạm VănNo ratings yet

- Phiếu Yêu Cầu Thực Hiện Thí Nghiệm: ĐD Chủ đầu tư: - ÔngDocument4 pagesPhiếu Yêu Cầu Thực Hiện Thí Nghiệm: ĐD Chủ đầu tư: - ÔngTrung ThaoNo ratings yet

- ILTech - TCVN 8791 - 2018 - Son Vach Duong He Nhiet DeoDocument61 pagesILTech - TCVN 8791 - 2018 - Son Vach Duong He Nhiet DeoNguyễn Khắc HoàngNo ratings yet

- Thuyết Minh Thiết Kế Cơ SởDocument33 pagesThuyết Minh Thiết Kế Cơ SởNguyễn Quốc ThanhNo ratings yet

- Tinh Toan Be Day Thanh Ong - CoverDocument3 pagesTinh Toan Be Day Thanh Ong - CoverNguyễn DuyNo ratings yet

- QCVN 04.2020.BCTDocument10 pagesQCVN 04.2020.BCTPhuong DamNo ratings yet

- TCVN 5687 2010 - THIET KE DHKK Ko Loi FontDocument111 pagesTCVN 5687 2010 - THIET KE DHKK Ko Loi FontVăn DũngNo ratings yet

- 2.nư C - TCVN 10799 2015Document17 pages2.nư C - TCVN 10799 2015Nguyễn HoàngNo ratings yet

- 1707-Dd-Pi-3-Bom-3001 - Bang Tong Hop Khoi Luong OngDocument2 pages1707-Dd-Pi-3-Bom-3001 - Bang Tong Hop Khoi Luong OngNguyễn DuyNo ratings yet

- Bien Phap Thi Cong Lap Dat He Thong Ong Di Am Dat Ree MeDocument17 pagesBien Phap Thi Cong Lap Dat He Thong Ong Di Am Dat Ree Mehv23datarevitNo ratings yet

- TCCS-74 2016 IbstDocument22 pagesTCCS-74 2016 IbstSMT VIETNAMNo ratings yet

- Quy Chuẩn 06-2020Document212 pagesQuy Chuẩn 06-2020Pin NgNo ratings yet

- Kế hoạch thi côngDocument48 pagesKế hoạch thi côngsaikocompany1977No ratings yet

- Quy trình vận hành và bảo dưỡng hạ tầng Headend - 30-11Document63 pagesQuy trình vận hành và bảo dưỡng hạ tầng Headend - 30-11Bear BrickNo ratings yet

- TCVN 12792-2020 - CBR Trong PhongDocument23 pagesTCVN 12792-2020 - CBR Trong Phongđức anh cao100% (2)

- TCVN 5687 2010 - Thiet Ke DHKK Ko LoiDocument104 pagesTCVN 5687 2010 - Thiet Ke DHKK Ko Loingocdhxd92No ratings yet

- TCXD 102 - Curtain Wall - v18 - 10 Mar 2015Document97 pagesTCXD 102 - Curtain Wall - v18 - 10 Mar 2015myduythanhNo ratings yet

- NTVL - Chong Tham QuicsealDocument5 pagesNTVL - Chong Tham QuicsealTrần ChâuNo ratings yet

- TCVN 8615-3-2010 (En 14620-3-2006)Document26 pagesTCVN 8615-3-2010 (En 14620-3-2006)Quynh NguyenNo ratings yet

- Sow Lap Bo Sung Tie-In Tuyen 6'' Rev.01Document20 pagesSow Lap Bo Sung Tie-In Tuyen 6'' Rev.01Duy NguyenNo ratings yet

- 02 Chương Cách NhiệtDocument12 pages02 Chương Cách NhiệtHồ Quốc LượngNo ratings yet

- Đồ Án DTM - Nhà Máy Hard Coat Việt NamDocument37 pagesĐồ Án DTM - Nhà Máy Hard Coat Việt NamVaylKyRie Akeno SentynalNo ratings yet

- TONGHOPDocument68 pagesTONGHOPduong nguyenNo ratings yet

- Thép 10.08.2019Document8 pagesThép 10.08.2019Thằng Kỹ SưNo ratings yet

- TCCS Xac - Dinh - Mat - Do - Lop - Phu - Kem - Tren - Nen - Thep PDFDocument13 pagesTCCS Xac - Dinh - Mat - Do - Lop - Phu - Kem - Tren - Nen - Thep PDFdung nguyen tienNo ratings yet

- TCVN 11859-2017 (Final) - Thi Cong Va Nghiem ThuDocument203 pagesTCVN 11859-2017 (Final) - Thi Cong Va Nghiem ThuHiep Hoang100% (4)

- Báo Cáo Kết Quả Thí Nghiệm Siêu Âm Cọc Khoan NhồiDocument11 pagesBáo Cáo Kết Quả Thí Nghiệm Siêu Âm Cọc Khoan NhồiTieu Ngoc LyNo ratings yet

- Bai Word Hoan ThienDocument86 pagesBai Word Hoan ThienNguyên TrầnNo ratings yet

- KTXD - BPTC Tay Gi ThepDocument8 pagesKTXD - BPTC Tay Gi ThepViet LeNo ratings yet

- Hồ Sơ Môi Trường Anycar Thảo ĐiềnDocument24 pagesHồ Sơ Môi Trường Anycar Thảo ĐiềnHon Nguyen VietNo ratings yet

- Muc 070100 - He Thong Cap Thoat NuocDocument28 pagesMuc 070100 - He Thong Cap Thoat NuocTa Hung50% (2)

- TCVN 8863 2011 Mat Duong Lang Nhua Nong Thi Cong Va Nghiem Thu PDFDocument19 pagesTCVN 8863 2011 Mat Duong Lang Nhua Nong Thi Cong Va Nghiem Thu PDFhoangNo ratings yet

- Thiết Kế Hệ Thống Giám Sát Liên Tục Nồng Độ Khí Thải Của Nhà Máy Xi MăngDocument74 pagesThiết Kế Hệ Thống Giám Sát Liên Tục Nồng Độ Khí Thải Của Nhà Máy Xi MăngMan EbookNo ratings yet

- TM - ĐỀ 19Document55 pagesTM - ĐỀ 19Bùi Đức HuyNo ratings yet

- tcvn5741 1993Document2 pagestcvn5741 1993Nhật NguyễnNo ratings yet

- TCCS 012020NLG Flora 20200713Document63 pagesTCCS 012020NLG Flora 20200713Ngọc Khánh NguyễnNo ratings yet

- CKUD Chuong 6 Thiet Bi Vo MongDocument56 pagesCKUD Chuong 6 Thiet Bi Vo MongNguyễn TiếnNo ratings yet

- tcvn10798-2015Document16 pagestcvn10798-2015khanhNo ratings yet

- TCVN 5687 2010-Thông Gió - Điểu Hòa Không Khí - Tiêu Chuẩn Thiết KếDocument104 pagesTCVN 5687 2010-Thông Gió - Điểu Hòa Không Khí - Tiêu Chuẩn Thiết KếSon Cao ThanhNo ratings yet

- Mẫu nhật ký thi công goi 1Document10 pagesMẫu nhật ký thi công goi 1Gia Kiên LongNo ratings yet

- 2. Thuyết minh PCCCDocument21 pages2. Thuyết minh PCCCChung Nguyễn100% (1)

- Huong Dan Xay Dung Va Cong Bo TCCSDocument11 pagesHuong Dan Xay Dung Va Cong Bo TCCSQuyen HoangNo ratings yet

- NCKT-Chuong 10-Rev04Document9 pagesNCKT-Chuong 10-Rev04TRƯƠNG GIA HuyNo ratings yet

- Thuyet Minh Giao Dien STMDocument62 pagesThuyet Minh Giao Dien STMBộLạcNo ratings yet

- Danh Muc TCVN Ban Hanh NM 2012Document30 pagesDanh Muc TCVN Ban Hanh NM 2012meeng2014No ratings yet

- Báo Giá S A CH A Máy Nén Khí Adekom Phú M - NguyennguyendungDocument1 pageBáo Giá S A CH A Máy Nén Khí Adekom Phú M - NguyennguyendungNguyễn DuyNo ratings yet

- BG 06 PPKTA Nhơn TR CHDocument3 pagesBG 06 PPKTA Nhơn TR CHNguyễn DuyNo ratings yet

- Biên bản giao nhận AustdoorDocument3 pagesBiên bản giao nhận AustdoorNguyễn DuyNo ratings yet

- Khang Anh QuanDocument2 pagesKhang Anh QuanNguyễn DuyNo ratings yet

- BG SHVN-Chị VânDocument1 pageBG SHVN-Chị VânNguyễn DuyNo ratings yet

- Ban Danh Gia QT Làm Viec Cua Nguoi LDDocument3 pagesBan Danh Gia QT Làm Viec Cua Nguoi LDNguyễn DuyNo ratings yet

- 02-4 Biểu mẫu chào giá Do chinh xacDocument1 page02-4 Biểu mẫu chào giá Do chinh xacNguyễn DuyNo ratings yet

- PM3-QT08-BM07 Kiểm Tra Hệ Thống Chống Ăn Mòn Tháng 09.2020Document3 pagesPM3-QT08-BM07 Kiểm Tra Hệ Thống Chống Ăn Mòn Tháng 09.2020Nguyễn DuyNo ratings yet

- Hình ảnh chốt số - Trạm Marubeni Paper 12.7.2020 PDFDocument2 pagesHình ảnh chốt số - Trạm Marubeni Paper 12.7.2020 PDFNguyễn DuyNo ratings yet

- Hình ảnh chốt số - Trạm Marubeni Paper 8.7.2020Document2 pagesHình ảnh chốt số - Trạm Marubeni Paper 8.7.2020Nguyễn DuyNo ratings yet

- PM3-QT08-BM07 KIỂM TRA ĐIỆN TRỞ HỆ THỐNG TIẾP ĐỊA - CHỐNG SÉT THÁNG 92020Document7 pagesPM3-QT08-BM07 KIỂM TRA ĐIỆN TRỞ HỆ THỐNG TIẾP ĐỊA - CHỐNG SÉT THÁNG 92020Nguyễn DuyNo ratings yet

- Attachment 1-4Document2 pagesAttachment 1-4Nguyễn DuyNo ratings yet

- PM3-QT08-BM07 KIỂM TRA ĐIỆN TRỞ HỆ THỐNG TIẾP ĐỊA - CHỐNG SÉT THÁNG 92020Document7 pagesPM3-QT08-BM07 KIỂM TRA ĐIỆN TRỞ HỆ THỐNG TIẾP ĐỊA - CHỐNG SÉT THÁNG 92020Nguyễn DuyNo ratings yet

- Attachment 1-1Document4 pagesAttachment 1-1Nguyễn DuyNo ratings yet

- Pipeline - 3LPE CoatingDocument269 pagesPipeline - 3LPE CoatingNguyễn DuyNo ratings yet

- Tinh Toan Be Day Thanh Ong - CoverDocument3 pagesTinh Toan Be Day Thanh Ong - CoverNguyễn DuyNo ratings yet

- Hang Muc Xay DungDocument155 pagesHang Muc Xay DungNguyễn DuyNo ratings yet

- KTA - QL.15 - Rev.05 - BM01Document1 pageKTA - QL.15 - Rev.05 - BM01Nguyễn DuyNo ratings yet

- He Thong Dieu KhienDocument151 pagesHe Thong Dieu KhienNguyễn DuyNo ratings yet

- He Thong Duong Ong Cong NgheDocument181 pagesHe Thong Duong Ong Cong NgheNguyễn DuyNo ratings yet

- He Thong DienDocument145 pagesHe Thong DienNguyễn DuyNo ratings yet

- KTA - QL.15 - Rev.05 - BM02Document1 pageKTA - QL.15 - Rev.05 - BM02Nguyễn DuyNo ratings yet

- Quy - Chuan - 022020 - BCA TR M Bơm Nư C CH A CháyDocument33 pagesQuy - Chuan - 022020 - BCA TR M Bơm Nư C CH A CháyPhan LuanNo ratings yet

- 1707-Dd-Pi-3-Bom-3001 - Bang Tong Hop Khoi Luong OngDocument2 pages1707-Dd-Pi-3-Bom-3001 - Bang Tong Hop Khoi Luong OngNguyễn DuyNo ratings yet

- Rà soát phương tiện PCCCDocument4 pagesRà soát phương tiện PCCCNguyễn DuyNo ratings yet

- 1quy Trình Phối Hợp Thi Công Dự Án Tại Kcn Pm3xlsxDocument5 pages1quy Trình Phối Hợp Thi Công Dự Án Tại Kcn Pm3xlsxNguyễn DuyNo ratings yet

- Báo Cáo N I Dung Đã Đư C Đào T oDocument2 pagesBáo Cáo N I Dung Đã Đư C Đào T oNguyễn DuyNo ratings yet

- EC - QT05.BM05 Huong Dan Nha Thau Vao Lam Viec Cho SJZDocument2 pagesEC - QT05.BM05 Huong Dan Nha Thau Vao Lam Viec Cho SJZNguyễn DuyNo ratings yet