Professional Documents

Culture Documents

File 3

Uploaded by

Lê Đăng Khoa0 ratings0% found this document useful (0 votes)

3 views5 pagesOriginal Title

file 3

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

3 views5 pagesFile 3

Uploaded by

Lê Đăng KhoaCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 5

I.

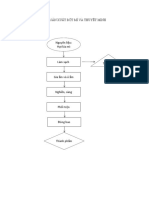

Sơ đồ quy trình sản xuất Gạo

II. Thuyết minh quy trình sản xuất gạo từ lúa

1. Nguyên liệu:

+ Mục đích: Cung cấp nguyên liệu, đảm bảo cho các công đoạn sản xuất được liên tục.

+ Yêu cầu: Nguyên liệu phải có chất lượng cao, độ ẩm thích hợp, kích thước hạt đồng

đều, ít sâu bệnh, màu sắc tự nhiên, giống lúa đúng với chủng loại phục vụ xây dựng

thương hiệu gạo An Giang và được canh tác theo Chương trình quy định.

+ Cách thực hiện: Sau khi đã đạt các yêu cầu cần thiết, nguyên liệu được đưa vào hộc

nạp liệu. Nhờ hệ thống bù đài để đưa lúa đến các công đoạn xử lý trong dây chuyền sản

xuất.

2. Tách tạp chất:

+ Mục đích: Loại bỏ các tạp chất lẫn trong nguyên liệu để tránh làm hư hỏng thiết bị và

làm giảm chất lượng sản phẩm.

+ Yêu cầu: Loại bỏ được các tạp chất lẫn trong nguyên liệu trước khi đi vào chế biến.

+ Cách thực hiện: Lúa từ bù đài chuyển đến sàng tạp chất. Sau khi qua lớp sàng thứ nhất

với đường kính lỗ sàng khoảng 7 ÷ 10 mm có thể loại bỏ tạp chất có kích thước lớn như:

dây may, đất đá, rác... Còn các tạp chất có kích thước nhỏ như: bụi, hạt cỏ dại… sẽ được

tiếp tục loại bỏ khi qua lớp sàng thứ hai với kích thước lỗ sàng 2.2 mm. Khi qua lớp sàng

thứ hai do lúa có kích thước lớn hơn lưới sàng nên nó chuyển động về phía đầu ra của

sàng rồi được bù đài chuyển đến công đoạn xử lý tiếp theo.

Bên cạnh đó, trên sàng còn có gắn một nam châm vĩnh cửu để hút các tạp chất bằng kim

loại ra khỏi dòng nguyên liệu.

3. Sấy lúa

+ Mục đích: Hạ độ ẩm lúa để tiến hành bảo quản.

+ Yêu cầu: Nhiệt độ sấy không vượt quá quy định. Độ ẩm lúa sau khi sấy đạt từ 14% ÷

15% và có độ đồng đều. Màu sắc và mùi vị không bị biến đổi hoặc biến đổi không đáng

kể.

+ Cách thực hiện: Lúa từ hệ thống sàn được bù đài chuyển qua công đoạn sấy. Lúa được

sấy bằng các hình thức như: Sấy tháp, sấy vĩ ngang,…

4. Lưu kho, bảo quản lúa (Bán thành phẩm)

+ Mục đích: Dự trữ nguyên liệu để đưa vào quy trình chế biến.

+ Yêu cầu: Đảm bảo độ ẩm được giữ ổn định, tránh các loại côn trùng gây hại.

+ Cách thực hiện: Lúa sau khi sấy đạt độ ẩm tiêu chuẩn, được đưa vào kho bảo quản (bảo

quản bằng cách vô bao hoặc bằng silo).

5. Bóc vỏ

+ Mục đích: Tách vỏ trấu ra khỏi hạt lúa trước khi đem đi xử lý ở các công đoạn tiếp

theo.

+ Yêu cầu: Thường xuyên theo dõi hiệu suất bóc vỏ của thiết bị. Hiệu chỉnh thiết bị sao

cho tỉ lệ hạt gãy thêm khi qua bóc vỏ là thấp nhất.

+ Cách thực hiện: Lúa được bóc vỏ thông qua lực ma sát giữa các hạt lúa, giữa hạt lúa và

trục cao su. Ngoài ra, nó còn chịu tác dụng của lực đối lưu và ngược chiều của hai trục

cao su. Kết quả là vỏ trấu bị tách ra khỏi hạt.

6. Xát trắng

+ Mục đích: Nhằm tách lớp vỏ cám ra khỏi hạt gạo, làm tăng độ trắng và giá trị cảm

quan của hạt gạo.

+ Yêu cầu: Gạo sau khi xát phải trắng đều tất cả các mặt của hạt.

+ Cách thực hiện: Gạo lức thu hồi sau quá trình bóc vỏ sẽ được đưa qua cối xát trắng.

Dưới tác dụng của lực ma sát giữa cối đá và gạo, giữa gạo với gạo, giữa gạo với lưới và

thanh cao su gạo sẽ được tách lớp vỏ cám và sẽ trắng hơn. Phần cám (Phần cám ở công

đoạn này được gọi là cám y) sẽ thoát ra qua các lỗ lưới và được quạt hút đặt ở bên dưới

hút theo đường ống và thu hồi ở cyclon.

Quá trình xát trắng có thể tiến hành một lần hoặc hai lần tùy thuộc vào nguyên liệu và

yêu cầu của khách hàng.

Gạo trắng nguyên liệu hoặc gạo lức sau khi xát trắng nếu tỉ lệ thóc sót cao hơn mức cho

phép sẽ được chuyển đến gằn pakit để tách phần thóc sót lẫn trong gạo. Sau khi tách thóc,

gạo sẽ được đưa qua máy lau bóng để tiến hành lau bóng, phần thóc sót sẽ được trả về cối

bóc vỏ.

7. Lau bóng

+ Mục đích: Lấy đi các hạt cám còn bám trên bề mặt gạo, giúp thuận lợi hơn cho quá

trình bảo quản. Đồng thời, lau bóng sẽ tạo cho bề mặt gạo nhẵn, bóng, đẹp làm tăng giá

trị cảm quan cho gạo thành phẩm.

+ Yêu cầu: Phải thường xuyên kiểm tra độ bóng bề mặt gạo đã đạt yêu cầu chưa nhằm

điều chỉnh thiết bị sao cho gạo ít gãy vỡ nhất mà vẫn đảm bảo độ trắng bóng. Có thể kiểm

tra bằng phương pháp cảm quan hoặc bằng máy.

+ Cách thực hiện: Sau khi xát trắng, gạo được đưa qua hệ thống máy đánh bóng ướt kiểu

phun sương: gạo được phun ẩm làm mềm nhanh lớp cám bên ngoài. Nhờ sự cọ xát giữa

các hạt gạo với nhau, giữa hạt gạo với dao ngang và lưới thiết bị làm cho lớp cám bị tách

ra, từ đó làm cho bề mặt gạo trở nên nhẵn bóng. Lau bóng xong, gạo thoát ra ngoài nhờ

vít tải và được chuyển đến công đoạn chế biến tiếp theo.

Tùy theo mức độ trắng của gạo sau khi xát trắng và yêu cầu của khách hàng về độ bóng

của thành phẩm mà tiến hành lau bóng một lần hoặc hai lần.

Phụ phẩm của quá trình này là cám lau thoát ra ngoài nhờ áp lực buồng hút và được thu

hồi ở cyclon. Trong quá trình lau bóng phải điều chỉnh lượng nước cho phù hợp vì nếu

quá ít sẽ làm gạo bị sần, nếu quá nhiều sẽ bị áo cám là giảm hiệu suất thu hồi.

8. Tách tấm

+ Mục đích: Tách bớt một phần tấm ra khỏi gạo thành phẩm, đảm bảo chất lượng gạo

theo đúng yêu cầu của khách hàng.

+ Yêu cầu: Phân loại tấm đúng kích thước từng loại tấm. Hiệu chỉnh sao cho tỉ lệ tấm còn

lại trong gạo đúng theo yêu cầu sản xuất.

+ Cách thực hiện: Gạo sau quá trình lau bóng nếu độ ẩm đạt yêu cầu thì không cần sấy

mà có thể chuyển ngay đến trống phân loại để tách tấm.

Trống phân loại có nhiều bộ trống. Trên thân trống có nhiều hốc lõm nhỏ với kích thước

lõm trống ở từng bộ khác nhau tùy vào kích thước tấm cần tách ra ở bộ trống đó.

Lượng tấm và kích thước tấm còn lại sau công đoạn tách tấm tùy vào yêu cầu của khách

hàng.

9. Tách màu

+ Mục đích: Nhằm làm tăng giá trị cảm quan cũng như tăng giá trị thương phẩm cho sản

phẩm. Đáp ứng với nhu cầu của các thị trường xuất khẩu.

+ Yêu cầu: Khối hạt gạo đồng nhất về màu sắc.

+ Cách thực hiện: Sau khi đã qua trống phân loại, gạo được hệ thống bù đài đưa qua máy

tách màu để loại bỏ hạt gạo có màu sắc kém, hạt không đạt chất lượng, hạt thóc, hạt sâu

bệnh, hạt vàng, hạt đỏ, bạc bụng...sẽ được đưa ra khỏi hỗn hợp gạo.

10. Hun trùng

+ Mục đích: Diệt vi sinh vật, côn trùng gây hại.

+ Yêu cầu: Tiêu diệt hoàn toàn vi sinh vật, côn trùng gây hại, đảm bảo thời gian bảo

quản gạo theo yêu cầu.

+ Cách thực hiện: Sàn, khu vực xung quanh lô hàng phải được dọn sạch sẽ, sau đó sẽ

làm kín không gian khử trùng, và tiến hành hun trùng theo quy định.

11. Cân, đóng gói:

+ Mục đích: Hoàn chỉnh sản phẩm trước khi xuất ra thị trường.

Đóng bao giúp cách ly gạo thành phẩm khỏi nguy cơ xâm nhập và phá hoại của mối mọt,

nấm mốc và các yếu tố có thể gây ảnh hưởng xấu đến chất lượng sản phẩm. Giúp cho quá

trình bảo quản, phân phối, vận chuyển sản phẩm được dễ dàng, tiện lợi khi sử dụng.

+ Yêu cầu: Cân đúng khối lượng.

Sau khi đóng bao, phải may kín miệng bao ngay tránh để sản phẩm tiếp xúc với không

khí và các yếu tố có hại.

+ Cách thực hiện: Gạo sau khi tách tấm, tách màu, hun trùng sẽ được bù đài vận chuyển

đến thùng chứa. Gạo được cân nhờ hệ thống cân tự động được lắp đặt dưới thùng chứa

thành phẩm. Cân hoạt động dựa vào cơ cấu cảm biến. Khi đủ khối lượng đã được định

trước, cơ cấu này sẽ chặn không cho nguyên liệu xuống nữa và ngược lại.

Sau khi đóng bao, thành phẩm phải được may miệng bao ngay để tránh sự xâm nhập của

côn trùng.

12. Dò kim loại

+ Mục đích: Phát hiện kim loại lẫn trong sản phẩm.

+ Yêu cầu: Loại bỏ hoàn toàn kim loại trong sản phẩm

+ Cách thực hiện: Cho túi, bao gạo lưu chuyển qua thiết bị dò kim loại.

13. Lưu kho, xuất hàng

+ Mục đích: Đảm bảo lượng gạo đáp ứng nhu cầu khách hàng.

+ Yêu cầu: Gạo thành phẩm được bảo quản nguyên vẹn, tránh các yếu tố gây hại như côn

trùng, cách ẩm,..

+ Cách thực hiện: Bao, túi gạo được sắp xếp ngăn nắp trong kho, thuận tiện xuất hàng.

You might also like

- Quy trình công nghệ sản xuất bánh gạoDocument7 pagesQuy trình công nghệ sản xuất bánh gạoThảo LinhNo ratings yet

- Xay Dung HACCP Cho Phan Xuong San Xuat Mi An LienDocument48 pagesXay Dung HACCP Cho Phan Xuong San Xuat Mi An LienThảo Phương Trần100% (9)

- Xay Dung HACCP Cho Phan Xuong San Xuat Mi An LienDocument48 pagesXay Dung HACCP Cho Phan Xuong San Xuat Mi An Lienminh1507No ratings yet

- Sản xuất gạo trắngDocument14 pagesSản xuất gạo trắngkaiNo ratings yet

- Chuỗi cung ứng lúa gạo Ấn Độ.Document7 pagesChuỗi cung ứng lúa gạo Ấn Độ.Trần TrungNo ratings yet

- T NG Hơp N I Dung Lúa MìDocument6 pagesT NG Hơp N I Dung Lúa Mìthanhhien01120109No ratings yet

- Các quá trình cơ bản trong chế biến thực phẩmDocument35 pagesCác quá trình cơ bản trong chế biến thực phẩmThúy Quỳnh Nguyễn ThịNo ratings yet

- CÂN BẰNG VẬT CHẤTDocument20 pagesCÂN BẰNG VẬT CHẤTquangminh03051999No ratings yet

- B Công ThươngDocument20 pagesB Công ThươngNguyễn Thị PhụngNo ratings yet

- Qui trình sản xuất bột mìDocument50 pagesQui trình sản xuất bột mìAnh QuỳnhNo ratings yet

- Quy trình công nghệ sản xuất bột mì - Sao chépDocument6 pagesQuy trình công nghệ sản xuất bột mì - Sao chépAnh QuỳnhNo ratings yet

- QTCN BiscuitDocument11 pagesQTCN BiscuitHữu ĐàoNo ratings yet

- Báo Cáo Đề tài Mì Ăn LiềnDocument19 pagesBáo Cáo Đề tài Mì Ăn Liềnphanvanthehao1675No ratings yet

- Máy Ép ViênDocument21 pagesMáy Ép ViênĐạt phạmNo ratings yet

- Quy Trinh CB Tinh B T Khoai MìDocument8 pagesQuy Trinh CB Tinh B T Khoai Mìnqz2rrdgzdNo ratings yet

- Báo cáo biên bản học tuần 16Document8 pagesBáo cáo biên bản học tuần 16Khánh Ngọc 23-No ratings yet

- Quy Trình Sản Xuất Bột MìDocument3 pagesQuy Trình Sản Xuất Bột MìUyenNo ratings yet

- Báo Cáo TT Tràng An (3) K52Document40 pagesBáo Cáo TT Tràng An (3) K52phuongchi53No ratings yet

- Quy Trình Sản Xuất BiaDocument42 pagesQuy Trình Sản Xuất BiaPhạm NgọcNo ratings yet

- Công nghệ chế biến gạoDocument19 pagesCông nghệ chế biến gạoPhương LâmNo ratings yet

- Quy Trình SX BiaDocument18 pagesQuy Trình SX BiaChi Lan Tôn NữNo ratings yet

- Quy Trình CB B T MìDocument11 pagesQuy Trình CB B T Mìnqz2rrdgzdNo ratings yet

- bánh mỳ - pp bảo quản khoaiDocument7 pagesbánh mỳ - pp bảo quản khoaiTHN NOU C 1109No ratings yet

- Hđbm Trong Kỹ Thuật NhuộmDocument42 pagesHđbm Trong Kỹ Thuật NhuộmĐương VũNo ratings yet

- BÁO CÁO THỰC TẬP KỸ THUẬTDocument16 pagesBÁO CÁO THỰC TẬP KỸ THUẬTNguyễn Đình DươngNo ratings yet

- Nhóm 11-Báo Cáo BT GHPDocument17 pagesNhóm 11-Báo Cáo BT GHPBảo HânNo ratings yet

- Quá Trình Từ Xơ Lên VảiDocument2 pagesQuá Trình Từ Xơ Lên Vảinayeon22092003No ratings yet

- Tiểu luận Lương thựcDocument4 pagesTiểu luận Lương thựcDang Thi Phuong TrinhNo ratings yet

- Thuyết Minh Dây Chuyền Công NghệDocument23 pagesThuyết Minh Dây Chuyền Công NghệLê MinhNo ratings yet

- Quy Trình CB B T G oDocument5 pagesQuy Trình CB B T G onqz2rrdgzdNo ratings yet

- CNSX Cơm Ăn LiềnDocument34 pagesCNSX Cơm Ăn Liềntngocmai666No ratings yet

- Bánh Tráng Xanh DươngDocument7 pagesBánh Tráng Xanh DươngHiếu Nguyễn TrọngNo ratings yet

- Quy trình sản xuất cà phêDocument9 pagesQuy trình sản xuất cà phêviet nguyenNo ratings yet

- Quy trình sản xuất nước tươngDocument6 pagesQuy trình sản xuất nước tươngminh thuNo ratings yet

- CÔNG NGHỆ SẢN XUẤT BÁNH GẠODocument3 pagesCÔNG NGHỆ SẢN XUẤT BÁNH GẠOKika NguyenNo ratings yet

- QUY TRÌNH VÀ THUYẾT MINH QUY TRÌNH SẢN XUẤT NECTARDocument10 pagesQUY TRÌNH VÀ THUYẾT MINH QUY TRÌNH SẢN XUẤT NECTARski097No ratings yet

- Báo Cáo Thực Tập Nhà Máy Đường An Khê - Sĩ HùngDocument12 pagesBáo Cáo Thực Tập Nhà Máy Đường An Khê - Sĩ HùngMint PepperNo ratings yet

- N I Dung 1Document6 pagesN I Dung 1thuhien280604No ratings yet

- Quy trình sản xuất hạt điều rang muốiDocument1 pageQuy trình sản xuất hạt điều rang muốiCộc CộcNo ratings yet

- Nhóm MGT Bài tập nhóm số 2Document6 pagesNhóm MGT Bài tập nhóm số 2Quỳnh Trang ĐoànNo ratings yet

- sản xuất mì ăn liềnDocument25 pagessản xuất mì ăn liềnnguyenpham140901No ratings yet

- Thiết kế hệ thống sấy tinh bột sắn sử dụng hệ thống sấy khí độngDocument28 pagesThiết kế hệ thống sấy tinh bột sắn sử dụng hệ thống sấy khí độngthehoang12310No ratings yet

- Sản phẩmDocument52 pagesSản phẩmNguyen Son TungNo ratings yet

- SodoDocument8 pagesSodoppthao1100No ratings yet

- Say Ngo Thung Quay 619Document4 pagesSay Ngo Thung Quay 619nguyentantrucNo ratings yet

- QUY TRÌNH SẢN XUẤT BÁNH QUYDocument3 pagesQUY TRÌNH SẢN XUẤT BÁNH QUYLeoLynk100% (1)

- Khu ÉpDocument14 pagesKhu ÉpMint PepperNo ratings yet

- ĐỒ ÁN Thiết kế hệ thống sấy thóc sử dụng tháp sấyDocument45 pagesĐỒ ÁN Thiết kế hệ thống sấy thóc sử dụng tháp sấyAn Táo MèooNo ratings yet

- THAM KHAO HACCP-mi-an-lienDocument41 pagesTHAM KHAO HACCP-mi-an-lienChuong PhamNo ratings yet

- CHỦ ĐỀ 3Document7 pagesCHỦ ĐỀ 3Minh CôngNo ratings yet

- Câu 7 - CNSX Bánh Cookie Và CrackerDocument9 pagesCâu 7 - CNSX Bánh Cookie Và CrackerNgân ChâuNo ratings yet

- PBL 2Document4 pagesPBL 2Thị Huyền NguyễnNo ratings yet

- Bài Giảng Môn Công Nghệ Đồ Hộp Thực PhẩmDocument160 pagesBài Giảng Môn Công Nghệ Đồ Hộp Thực PhẩmLong Vũ NguyễnNo ratings yet

- BreadDocument21 pagesBreadPhạm Phú ĐạiNo ratings yet

- HG02-01 Quy Trình Sản Xuất Cây Dưa Chuột NếpDocument4 pagesHG02-01 Quy Trình Sản Xuất Cây Dưa Chuột NếpZero KanataNo ratings yet

- thiết kế phân xưởng sản xuất rau quảDocument31 pagesthiết kế phân xưởng sản xuất rau quảDuy TrầnNo ratings yet

- Quy trình sản xuất khoai lang sấy dẻoDocument8 pagesQuy trình sản xuất khoai lang sấy dẻoNguyễn PhượngNo ratings yet

- TTTN-SỐT-MAYONNAISEDocument169 pagesTTTN-SỐT-MAYONNAISELê Đăng KhoaNo ratings yet

- Quy Trình Công Nghệ Sản Xuất Dứa Khoanh Nước Đường Đóng HộpDocument38 pagesQuy Trình Công Nghệ Sản Xuất Dứa Khoanh Nước Đường Đóng HộpLê Đăng KhoaNo ratings yet

- pizza cuối cùngDocument35 pagespizza cuối cùngLê Đăng KhoaNo ratings yet

- 12-ĐAPTSP18DTP-BỘT-CÀ-RỐT-ĐẾ-BÁNH-PIZZA-CÀ-RỐTDocument104 pages12-ĐAPTSP18DTP-BỘT-CÀ-RỐT-ĐẾ-BÁNH-PIZZA-CÀ-RỐTLê Đăng KhoaNo ratings yet

- BT2 - Minh Tiến - Quế PhươngDocument5 pagesBT2 - Minh Tiến - Quế PhươngLê Đăng KhoaNo ratings yet

- Iso 22000-2018Document2 pagesIso 22000-2018Lê Đăng KhoaNo ratings yet

- File 1Document29 pagesFile 1Lê Đăng KhoaNo ratings yet

- Bài 1 - nhóm chiều t2Document11 pagesBài 1 - nhóm chiều t2Lê Đăng KhoaNo ratings yet

- File 2Document4 pagesFile 2Lê Đăng KhoaNo ratings yet

- câu hỏi ôn tập thịt thủy sảnDocument8 pagescâu hỏi ôn tập thịt thủy sảnLê Đăng KhoaNo ratings yet

- Bài 3Document6 pagesBài 3Lê Đăng KhoaNo ratings yet

- Báo Cáo Lương TH C Nhóm 1 Sáng TH 7Document45 pagesBáo Cáo Lương TH C Nhóm 1 Sáng TH 7Lê Đăng KhoaNo ratings yet

- 20DTP-ĐAQLCL-01 - SX Bánh MìDocument149 pages20DTP-ĐAQLCL-01 - SX Bánh MìLê Đăng KhoaNo ratings yet

- 20DTP Đaqlcl 06Document198 pages20DTP Đaqlcl 06Lê Đăng KhoaNo ratings yet

- Đồ Án Phát Triển Sản Phẩm - Trà Lá ỔiDocument71 pagesĐồ Án Phát Triển Sản Phẩm - Trà Lá ỔiLê Đăng KhoaNo ratings yet

- Báo Cáo Phát Triển Sản PhẩmDocument14 pagesBáo Cáo Phát Triển Sản PhẩmLê Đăng KhoaNo ratings yet