Professional Documents

Culture Documents

Termicka Obrada

Uploaded by

Semsudin HabibovicOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Termicka Obrada

Uploaded by

Semsudin HabibovicCopyright:

Available Formats

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

22. TERMIKA OBRADA

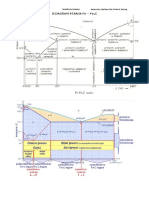

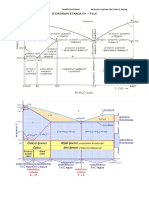

Termika obrada je skup operacija koje se sastoje od zagrijavanja, zadravanja na dostignutoj temperaturi radi potrebnih preobraaja, a zatim hlaenja sa odreenom brzinom, koja zavisi od toga kakve osobine elimo dati predmetu obrade. Cilj termike obrade je da se poboljaju mehanike osobine: vrstoa, tvrdoa, ilavost, otpornost protiv habanja, ali i da se smanje unutranji naponi nastali prethodnom obradom. Proces termike obrade moemo predstaviti grafiki u koordinatnom sistemu: vrijeme () i temperatura (t) (slika 22.1). Ovaj dijagram je, u principu, karakteristian za bilo koju vrstu termike obrade. Iz dijagrama se vidi da proces termike obrade karakteriu sljedei parametri: temperatura zagrijavanja (tt), vrijeme zagrijavanja (1), vrijeme zadravanja na dostignutoj temperaturi tt (2) i vrijeme hlaenja (1). Slika 22.1: Grafiki prikaz termike obrade

22.1 Struktura elika i gvoa u ravnotenom dijagramu stanja eljezo ugljik

Metali i legure imaju kristalnu strukturu. U kristalnoj strukturi atomi su pravilno rasporeeni prostorni i meusobno povezani u sistemu kristalnih reetki. Atomi osciluju oko svojih ravnotenih poloaja u hladnom ili toplom stanju. U procesu hlaenje ili zagrijavanja moe doi do pomjeranja atoma u kristalnoj reetki. Zagrijavanjem se poveava amplituda oscilovanja do temperature topljenja, a kada postane toliko visoka da se atomi udalje od svojih ravnotenih poloaja, gubi se metalna reetka i metal se topi. eljezo (Fe) se u praksi ne koristi kao ist element, ve kao legura sa ugljikom i drugim elementima. Legure eljeza dijele se na elik i gvoe. elik je legura eljeza i ugljika sa sadrajem ugljika od 0,02% do 2,14%. Gvoe sadri od 2,27% do 6,67% ugljika i izvjestan procenat silicija, mangana i drugih elemenata. Ugljik se u eljezu moe pojaviti u dva oblika: u obliku elementarnog ugljika C (grafita) i u obliku hemijskog jedinjenja Fe3C, eljeznog karbida, koji se naziva cementit. Strukturne promjene, nastale u procesu zagrijavanja i hlaenja metala i legura, mogu se predstaviti u dijagramu stanja. Na slici 22.2 prikazana je kriva hlaenja istog eljeza. Vidimo da hemijski isto eljezo ima vie razliitih kristalnih reetki. Sposobnost metala da mijenja oblik kristalne reetke sa promjenom temperature naziva se alotropija. Kristalne strukture dobijene na ovaj nain nazivaju se alotropske modifikacije. eljezo (Fe) ima tri alotropske modifikacije: Fe, Fe i Fe. Do temperature 1539 C imamo lagano hlaenje i opadanje temperature. Na toj temperaturi dolazi do kristalizacije eljeza. Prvi izdvojeni kristali su kristali Fe sa

185

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

prostorno centriranom kubnom reetkom. Po zavretku kristalizacijetemperatura ravnomjerno opada do 1401 C, kada se ponovo pojavljuje zastoj, iako odvodimo toplotu. Na toj temperaturi dolazi do prekristalizacije. Prekristalizacija se obavlja uz oslobaanje toplote i nastaje tzv. Fekoje ima povrinski centriranu kubnu reetku. Po zavretku prekristalizacije temperatura ponovo opada sve do 900 C, kada se ponovo pojavljuje zastoj. Odvodimo toplotu, a temperatura ostaje ista. Ponovo dolazi do prekristalizacije Fe u Fe koje ima prostorno centriranu kubnu reetku. Daljim hlaenjem dolazi do jo jednog zastoja na temperaturi 768 C. Na toj temperaturi nema promjene kristalne reetke i metalnih zrna. Na temperaturi 900 C 768 C eljezo dobija magnetne osobine i ispod te temperature je magnetino, a iznad te temperature je nemagnetino. Ponegdje se namagnetino Fe naziva i Fe. Slika 22.2: Kriva hlaenja istog eljeza Pri termikoj obradi elika neophodno je da se u procesu zagrijavanja formira struktura oblika Fe, u kojoj se moe rastvoriti do 2,14% ugljika (C). Kao to je ve reeno, u legurama eljeza ugljik se nalazi u elementarnom obliku kao grafit ili kao hemijsko jedinjenje Fe3C, eljezni karbid, koje se naziva cementit. Cementit se sastoji od 93,33% eljeza i 6,67% ugljika. On je veoma tvrd, ali takoe i krt, a na sobnoj temperaturi je magnetian. Magnetne osobine potpuno gubi na temperaturi 210 C. Temperatura topljenja mu se kree od 1550 C do 1840 C. Na dijagramu stanja eljezo ugljik (slika 22.3) usvojena je temperatura topljenja cementita 1600 C. Ako se u leguri eljezo ugljik, pri sporom hlaenju, ugljik izdvoji kao grafit, takva se struktura naziva stabilna sistem legure eljezo ugljik. U leguri eljezo eljezni karbid (FeFe3C) nema slobodnog ugljika, ve je on hemijski vezan sa eljezom. Ova struktura nastaje brzim hlaenjem i naziva se metastabilni (nestabilni) sistem legure eljezo ugljik. Pune izvuene linije na dijagramu odnose se na metastabilni dijagram FeFe3C, a isprekidane linije na stabilni dijagram FeC. Ovaj dijagram ne obuhvata sve legure od 0 do 100% C, nego samo dio od 0 do 6,67% C, zbog toga to legure sa veim sadrajem ugljika nemaju praktinu primjenu. U dijagramu ravnotenih stanja legura eljeza i ugljika na apscisu je nanaen postotak ugljika u eljezu i sadraj cementita u postocima, dok je na ordinatu naneena temperatura u C. Zbog toga se ovaj dijagram esto naziva C-T dijagram (C = ugljik, T = temperatura). Iznad linije ABCD sve legure se nalaze u tenom stanju. Ova linija se naziva likvidus linija (likvidus tean) i ona razgraniava rastop od poetka izdvajanja prvih kristala. Linija AHJECF se naziva soliduslinija (solidus vrst) i ona predstavlja zavretak kristalizacije, pa su ispod nje sve legure u vrstom stanju. U podruju izmeu likvidus i solidus linije legure se nalaze u tjestastom stanju. Dijagram stanja eljezo ugljik je jako sloen i ima dosta linija koje razgraniavaju razliita podruja. Sloenost dijagrama potie od alotropskih modifikacija eljeza.

186

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

Slika 22.3: Ravnoteni dijagram eljezo ugljik Lijeva granica dijagrama FeFe3C predstavlja isto eljezo, a desna granica isto hemijsko jedinjenje eljeza i ugljika Fe3C (cementit). eljezo i ugljik, kao to je reeno, grade tri razliita vrsta rastvora, koje oznaavamo sa , i . vrsti rastvor nastaje na 1493 C i ima maksimalni sadraj 0,10% C, a metalografska oznaka mu je ferit. Istu ovu oiznaku ima i vrsti rastvor, koji nastaje na 723 C pri 0,02% C. i vrsti rastvor imaju prostorno centriranu kubnu reetku, koja ima veoma malu mogunost rastvaranja ugljika. Ugljik se nalazi u prazninama reetke izmeu atoma eljeza. Dakle, ferit je skoro isto eljezo, s neznatnim sadrajem ugljika. Njegovi kristali su svijetli, krupni, mehki i rastegljivi, pa se lahko plastino oblikuje. Iz tog razloga se feritni elici najvie upotrebljavaju za graevinske svrhe, mainske dijelove, limove, cijevi i profile, jer se od njega ti proizvodi lagano izrauju u valjaonicama. vrsti rastvor nastaje na 1147 C i ima maksimalni sadraj od 2,14% C, a metalografska oznaka mu je austenit. vrsti rastvor ima povrinski centriranu kubnu reetku koja ima slobodan prostor na presjeku prostornih dijagonala, gdje se smjetaju atomi ugljika, zbog ega je maksimalna rastvorljivost u ovoj reetki jako velika (2,14% C). Sniavanjam temperature rastvorljivost ugljika opada. Osim vrstih rastvora u leguri eljezo ugljik pojavljuju se dvije vrste kristala (faza) koje imaju sloenu heterogenu strukturu. To su perlit i ledeburit. Perlit je eutektoidna smjesa ferita i cementita i nastaje razlaganjem austenita sa sadrajem 0,8% C na temperaturi od 723 C. Na toj temperaturi ima 86,5% ferita i 13,5% cementita. Oblast postojanosti perlita je od 0,02 do 6,67% C. Perlitna struktura je potpuna kada elik ima 0,8% C: Kristali perlita su tvri od feritnih, oni su sitni, ilavi i sjajni. elici s 187

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

isto perlitnom strukturom se upotrebljavaju za izradu kvalitetnih mainskih dijelova, kao to su osovine i zupanici, a moe se izraivati i runi alat. Ledeburit je eutektika smjesa austenita i cementita i nastaje ovravanjem legure eljeza i ugljika sa sadrajem 4,3% C na temperaturi od 1147 C. Na toj temperaturi ledeburit se sastoji od 48% austenita i 52% cementita, a oblast postojanosti mu je od 2,14 do 6,67% C. Ime ledeburit ova struktura je dobila po njemakom metalurgu Ledeburu. Hemijsko jedinjenje eljezni karbid cementit (Fe3C) pojavljuje se u tri razliita oblika istog sastava. Primarni cementit se pojavljuje kod legura sa sadrajem od 4,3 do 6,67% C i izluuje se direktno iz rastopa du linije CD do temperature 1147 C. On se izluuje iz rastopa u obliku dugih iglica. Sekundarni cementit se izluuje iz vrstih kristala austenita du linije ES. Rastvorljivost ugljika u vrstom rastvoru opada sa temperaturom sve do 723 C, kada se preostali austenit sa sadrajem 0,8% C preobraava u perlit. Tercijalni cementit se izluuje iz vrstih kristala ferita du linije PQ. Rastvorljivost ugljika u feritu sa 0,02% C pri temperaturi od 723 C uz izdvajanje tercijalnog cementita, pada na oko 10-5% C, pri sobnoj temperaturi (taka Q). Prema tome, ako se cementit izdvaja direktno iz rastopa, onda se zove primarni cementit. Ako se izdvaja iz mijeanih kristala, onda se zove sekundarni cementit, a ako se izdvaja iz mijeanih kristala, onda se zove tercijalni cementit. Pojedine faze u dijagramu stanja FeFe3C jasno su predstavljene na slici 22.4.

1539

Rastop

910

0,8

2,14

Slika 22.4: FeFe3C dijagram strukture u odnosu na temperaturu tehnikog eljeza 188

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

Pomenute strukture uglavnom nastaju pri normalnim uslovima hlaenja do sobne temperature. Meutim, ako se elik zagrije do temperature koja omoguava nastajanje austenita, a zatim naglo ohladi, nastae strukture elika ije se osobine znatno razlikuju od prethodnih. Te osobine se ogledaju u znatno poveanoj tvrdoi i vrstoi elika. Najpoznatiji predstavnici novonastalih struktura su: sorbit, trustit, bainit i martenzit. Sorbit je vrlo fini perlit, a stvara se u svim vrstama elika. Transformacija sorbitne strukture se vri u intervalu temperatura 600700 C. Sorbit se dobija hlaenjem zagrijanog elika u struji vazduha. On ima dobru kombinaciju mehanikih osobina, dobru ilavost, veliko izduenje, dobre dinamike osobine i sposobnost plastinih deformacija. Trustit je fini perlit bez zrna. Sivomrke je boje, a dobija se sa poveanjem brzine hlaenja (hlaenjem u ulju). Takoe se stvara u svim elicima, a transformie se u intervalu 500600 C. ilavost i plastinost trustita u odnosu na sorbit je manja, ali je tvrdoa i vrstoa vee. Poveanim brzinama hlaenja esto se, pored perlita, pojavljuje sasvim nova struktura koja se naziva bainit. Struktura bainit se sastoji od disperznog cementita u masi ferita. Ova struktura pod mikroskopom ima igliastu strukturu i sastoji se od ferita i eljeznog karbida.Ovdje se transformacija vri u dva razdoblja i to u intervalu 400500 C i u intervalu 300400 C. Pri hlaenju elika austenitne strukture, brzinom preko 300 C/s, austenit se transformie u martenzit, u temperaturnom intervalu ispod 200 C. Transformacija austenita u martenzit odvija se trenutno, njegovim naglim hlaenjem. Transformacija nastaje samo pri niskoj temperaturi, kad je toplotna pokretljivost atoma umanjena, a difuziono pomjeranje iskljueno. Dakle, moemo rei da martenzitna struktura nastaje zarobljavanjem ugljika u kristalnoj reetki, da je nestabilni eljezni karbid i da se kod martenzita izluuju sitni kristali eljeznog karbida u granicama kristala, to poveava tvrdou. Strukture svrstane prema tvrdoi, idui od vee ka manjoj, izgledaju ovako: martenzit, bainit, trustit, sorbit i perlit. Na slici 22.5 prikazana je S krivulja, tj. dijagram izotermikog preobraaja eutektoidnog elika. U dijagramu je na apscisnoj osi naneseno vrijeme u sekundama, u logaritamskom mjerilu, a na ordinati temperatura u C. Temperature transformacije prikazane su na slici 22.6 i one su ovisne od brzine hlaenja.

Slika 22.5: Dijagram izotermikog preobraaja eutektoidnog elika

Slika 22.6: Dijagram brzine hlaenja i transformacije

189

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

22.2 Vrste termike obrade, sredstva za zagrijavanje i hlaenje

Svi postupci termike obrade elika mogu se podijeliti u dvije osnovne grupe: postupci koji strukturu elika pribliavaju ravnotenom stanju (arenje i poboljanje) i postupci koji strukturu elika udaljavaju od ravnotenog stanja (kaljenje).

Prva faza termike obrade elika je zagrijavanje elika na propisanu temperaturu. Za zagrijavanje metala upotrebljavaju se pei razliitih sistema i konstrukcija. Na njihov oblik i veliinu utiu veliina komada, vrsta metala, temperatura zagrijavanja, traeni kapacitet pei itd. Ove pei, prema nainu punjenja, mogu biti sa periodinim i kontinuiranim punjenjem. U zavisnosti od naina kretanja obratka kroz pe sa kontinuiranim punjenjem razlikujemo: potisne pei, pei sa pokretnim gredama (korane pei), pei sa valjkastim transporterima i pei sa obrtnim ognjitem. Kod svih ovih pei plamen se kree u suprotnom smjeru u odnosu na materijal, to obrzbjruje dobar prenos toplote, ravnomjerno zagrijavanje i meprekidan rad. Po nainu zagrijavanja pei za zagrijavanje elika mogu biti loene vrstim, tenim ili gasovitim gorivom. Pri tome, treba paziti da se metal zagrijava pravilnom brzinom i ravnomjerno. Ureaji za zagrijavanje elika pri termikoj obradi moraju biti snabdjeveni sa kontrolnim i regulacionim ureajima koji omoguavaju dranje odreene temperature u uskim granicama ( 5 C do 10 C). Danas postoje potpuno automatizovana postrojenja za termiku obradu elika, tzv. vienamjenski automati. Ovi ureaji se upotrebljavaju samo u serijskoj proizvodnji. Pored ureaja za zagrijavanje kod termike obrade elika veliku ulogu igraju i sredstva za hlaenje pri kaljenju, jer od tih sredstava zavisi i brziba hlaenja pri kaljenju. Odgovarajue sredstvo za hlaenje odreuje se na osnovu kritine brzine hlaenja tog elika. Kritina brzina hlaenja je ona brzina koja je potrebna da se austenitna struktura pretvori u martenzitnu. Kritina brzina zavisi od sastava legure, veliine predmeta, temperature kaljenja, sadraja ugljika u eliku i drugih faktora. Idealno sredstvo za hlaenje moralo bi omoguiti polahko hlaenje u podruju A1 (723 C) do 650 C, zatim veliku brzinu hlaenja radi maksimalne brzine transformacije austenita i na kraju minimalnu brzinu hlaenja u martenzitnom podruju. Ovakvo hlaenje se ne moe postii postojeim rashladnim sredstvima. Najvanija realna sredstva za hlaenje su: voda, vodeni rastvori soli i baza, ulja, rastopi metala i soli, vazduh i druge gasne sredine.

22.3 arenje

U ovu grupu postupaka svrstavaju se oni postupci termike obrade za koje je karakteristino to da se hlaenje zagrijanih dijelova obavlja polahko, kako bi se struktura pribliila ravnotenom stanju. U zavisnosti od cilja koji se eli postii, sve postupke arenja moemo podijeliti u nekoliko grupa: arenje za uklanjanje ili smanjenje neravnomjernosti strukture (difuziono arenje i normalizacija), arenje u cilju poboljanja obradivosti (mehko, visoko i rekristalizaciono arenje) i arenje za smanjenje ili uklanjanje naprezanja.

190

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

arenjem se nakon hladne i tople obrade poboljava eliku vrstoa i olakava dalja mehanika obrada. arenjem elik dobija finozrnastu i ravnomjernu strukturu, pa mu se na taj nain poveava ilavost, a smanjuje mu se vrstoa i omoguava dalja obrada. Kod arenja elika potrebno se je drati nekih pravila: prebrzo zagrijavanje moe dovesti do stvaranja pukotina. One nastaju na taj nain, to je podruje jae zagrijano, pa se vie iri nego jezgro (djelovanje pritisak zatezanje); predugo zagrijavanje i previsoka temperatura arenja moe prouzrokovati grubozrnastu strukturu. Ponovnim arenjem ona se moe pretvoriti u sitnozrnastu strukturu.

U atmosferi arenja, tj. u arnim peima ne smije biti suvinog kisika, jer bi se on povezao s ugljikom, koji se nalazi u povrinskom sloju elika, to bi dovelo do slabljenja povrinskog sloja. Na slici 22.7 dijagramski je prikazano podruje arenja elika.

Slika 22.7: Podruja arenja elika arenjem dobijamo sitnozrnastu strukturu, obradivost materijala se poboljava, dolazi do izjednaavanja hemijske strukture, poveava se ilavost i plastinost, a smanjuju se i unutranja naprezanja u materijalu nastala usljed raznih obrada.

191

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

22.3.1 Difuziono arenje (homogenizacija)

Difuzionim arenjem uklanjaju se hemijske neravnomjernosti u strukturi, odnosno postie se ujednaen hemijski sastav materijala po cijeloj zapremini. Difuziono arenje se vri zagrijavanjem elinih odlivaka i blokova u temperaturnom intervalu 11001300 C. Zagrijavanjem na vrlo visokim temperaturama dolazi do vee pokretljivosti atoma u kristalnim reetkama i do njihove difuzije od mjesta vee koncentracije ka mjestima manje koncentracije, tako da se sastav ujednaava i homogenizuje. Zbog toga se difuziono arenje jo naziva i homogenizacija. Izvodi se tako da se materijal zagrijava u pei do temperature ispod solidus linije, zadrava na toj temperaturi izvjesno (due ) vrijeme, a nakon toga slijedi lagano hlaenje skupa sa pei do sobne temperature (slika 22.8).

Slika 22.8: Reim difuzionog arenja homogenizacije Inae, zbod zagrijavanja do tako visokih temperatura dolazi do poveanja kristalnog zrna, a time i do smanjenja mehanikih osobina, te je nakon difuzionog arenja najee potrebno izvesti onaj postupak termike obrade koji dovodi do usitnjavanja kristalnog zrna. To je normalizaciono arenje ili normalizacija.

22.3.2 Normalizacija

Normalizacija je postupak termike obrade koji ima za cilj da nepovoljnu strukturu, grubu, krupnozrnastu, igliastu i drugu, nastalu pri livenju, valjanju, presovanju ili kaljenju prevede u normalnu, sitnozrnastu strukturu po cijeloj zapremini. Dakle, iz nekog nenormalnog stanja elik se dovodi u normalno stanje. Da bi dolo do usitnjavanja strukture, zagrijavanje vrimo do promjene reetke, kod podeutektoidnih elika (do 0,8% C) 3050 C iznad A3 (GS) linije, a kod nadeutektoidnih elika (preko 0,8% C) iznad A1 (723 C) linije, zadravanja na toj temperaturi izvjesno vrijeme (zavisno od debljine) i lagano hlaenje na mirnom vazduhu (slika 22.9). Vrijeme hlaenja na dostignutoj temperaturi obino iznosi 3060 minuta. Ovaj postupak se jo naziva i prekristalizaciono arenje. Postupak se primjenjuje uglavnom na ugljenine elike sa niim sadrajem ugljika (do 0,3%).

192

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

Slika 22.9: Reim prekristalizacionog arenja (normalizacije) Usitnjavanje kristalnog zrna bazira se na alotropskim modifikacijama, poto dvostrukim prelaskom iz podruja jedne reetke u drugu ( podruje) dolazi do znatnog usitnjavanja zrna, to prouzrokuje poveanje mehanikih osobina elika. Ovaj efekat usitnjavanja je vei ukoliko je brzina zagrijavanja vea, temperatura zagrijavanja nia i vrijeme zadravanja na dostignutoj temperaturi arenja krae.

22.3.3 Mehko arenje

Mehko arenja ili sferoidizacija je postupak termike obrade koji se jo naziva i arenje na zrnasti perlit, a izvodi se u cilju postizanja zrnastog, a ne lamelarnog perlita. Zrnasti perlit ima manju tvrdou, ali poveanu ilavost i plastinost. Ovakva struktura je pogodna za obradu rezanjem, jer se rezni alat znatno bre tupi od lamele cementita u perlitu, ukoliko se on izluuje u lamelarnom obliku. Mehkim arenjem obrauju se elici sa sadrajem 0,50,9% C. Kod podeutektoidnih elika ovaj postupak se izvodi zagrijavanjem neposredno do A1 linije (723 C) i dugotrajnim zadravanjem na toj temperaturi, to zavisi od dimenzija predmeta, kako bi se izvrila sferoidizacija perlita. Kod nadeutektoidnih elika ovo arenje se izvodi kolebanjem temperature arenja neznatno iznad i ispod granice A1, to ima za posljedicu pretvaranje lamelarnog cementita u zrnasti (slika 22.10).

Slika 22.10: Reim mehkog arenja 193

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

Nakon dovoljno dugog zadravanja na dostignutoj temperaturi, dijelovi koji se are podvrgavaju se sporom hlaenju u pei do 600 C (oko 20 C/h), a onda se sporo hlade na vazduhu. Mehko arenje se vri nakon kovanja ili valjanja, da bi predmeti postali mahki, jer su prilikom obrade nastala tvrda mjesta i napetosti. Nakon mehkog arenja predmeti se lahko obrauju. Ovo arenje se izvodi u tzv. arnim peima.

22.3.4 Visoko arenje (arenje na krupno zrno)

Ovaj postupak termike obrade izvodi se u svrhu namjernog pogrubljavanja kristalnog zrna, a primjenjuje se kod podeutektoidnih elika sa niskim sadrajem ugljika. Takvi elici su mehki, ali ilavi, pa im je i strugotina ilava, te stvara izvjesne probleme pri obradi rezanjem. Strugotina je dugaka i znatno oteava rad. Da bi se to izbjeglo, vri se ugrubljavanje zrna zagrijavanjem neto iznad temperature normalizacije, zadravanja na toj temperaturi 12 sata, zavisno od debljine, nakon ega slijedi vrlo lagano hlaenje (slika 22.11). Dobijanjem krupnijih kristala, dobijamo i loiju ilavost, pa se i strugotina lake lomi i ne zamotava se oko noa za rezanje.

Slika 22.11: Reim arenja na grubo zrno Da bi se dobila krupnija struktura, treba postii visoku temperaturu. Dijelovi se u peima zagrijavaju do visokih temperatura, iznad A3 linije u podruju. Temperature zagrijavanja se kreu u intervalu 9501 000 C. Hlaenje mora biti sporo sve do A1 temperature, te se obino izvodi skupa sa pei, a daljnje hlaenje izvodi se na mirnom vazduhu. Visoko arenje se ne praktikuje kod elika sa visokim sadrajem ugljika, jer su oni sami po sebi dovoljno tvrdi i krti. Sadraj ugljika je orijentaciono ispod 0,2% C.

194

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

22.3.5 Rekristalizaciono arenje

Rekristalizaciono arenje predstavlja zagrijavanje dijelova radi dobijanja odgovarajue strukture. Vri se da bismo hladno deformisane kristale, koji imaju izduen oblik, vratili na stanje prije deformisanja, tj. da bismo poboljali dalju obradivost elika. Naime, pri obradi elika hladnom deformacijom poveavaju se tvrdoa i vrstoa, a smanjuju sposobnost deformisanja i ilavost. Da bi se promijenila struktura i vratile mehanike osobine, primjenjuje se rekristalizaciono arenje. Dijelovi se nakon hladne plastine deformacije zagrijavaju do odreene temperature, zadravaju due vrijeme na toj temperaturi, nakon ega slijedi lagano hlaenje. Zagrijavanje se moe vriti na temperaturu 300900 C, a najee 600700 C, pri emu se javljaju novi centri kristalizacije i dobija nova, sitnija struktura (slika 22.12). Tvrdoa i vrstoa se smanjuju, a poveava plastinost. Vrijeme zagrijavanja zavisi od temperature. Ako je temperatura nia, vrijeme je due i obrnuto.

Slika 22.12: Shematski prikaz rekristalizacije (Geleji) Rekristalizaciono erenje se pri,mjenjuje poslije obrade lima hladnim valjanjem i poslije izvlaenja ice.

22.3.6 arenje u cilju smanjenja ili uklanjanja unutranjih naprezanja

arenje u cilju smanjenja ili uklanjanja unutranjih naprezanja izvodi se kod onih proizvoda kod kojih nakon livenja, zavarivanja, kovanja, valjanja i sl. dolazi do neravnomjernog hlaenja, a time i do pojave unutranjih napona. Takvi proizvodi se moraju termiki obraditi tako da se zagriju do temperature 450650 C, zagrijavaju na dostignutoj temperaturi zavisno od debljine predmeta (iskustveno pravilo je da je to vrijeme zadravanja 24 min/mm), nakon ega slijedi lagano hlaenje skupa sa pei (slika 22.13). Kod ovog arenja ne mijenja se struktura, niti se dobijaju nove osobine, nego se otklanjaju unutranja naprezanja, koja mogu izazvati tetno dejstvo u materijalu.

Slika 22.13: Reim arenja radi uklanjanja unutranjih naprezanja 195

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

22.4 Kaljenje

Kaljenje je postupak termike obrade dijelova od elika, koji se izvodi tako da se dijelovi zagriju na temperaturu 3050 C iznad linije GSK, zadravaju na toj temperaturi izvjesno vrijeme, a zatim naglo ohlade do sobne temperature (slika 22.14). Zagrijavanje se vri da bi se dobila austenitna struktura, koja se brzim hlaenjem prevodi u martenzitnu, pri emu se poveava tvrdoa elika i mijenjaju druge mehanike osobine. Podeutektoidni elici se zagrijavaju 3050 C iznad linije A3, a nadeutektoidni elici 3050 C iznad A1 linije. Kaljenjem se struktura elika udaljava od ravnotenog stanja, a poto pri kaljenju dolazi do poveanja tvrdoe, onda se ovaj postupak termike obrade naziva jo i otvrdnjavanje. Zagrijavanjem elika iznad A3, odnosno A1 temperature dolazi do preobraaja perlita u austenit. Naglim hlaenjem austenita obezbjeuje se ponovni preobraaj austenita, ali ovoga puta ne u perlit, nego u neku od struktura vee tvrdoe, kao to su sorbit, trustit, bainit ili martenzit. Kaljenje ima efekta kod elika kod kojih je sadraj ugljika C 0,4%.

2 14

Slika 22.14: Reim obinog kaljenja Zagrijavanje u svrhu kaljenja vri se po posebnom reimu i u razliitim sredinama: u gasovitoj, u rastopljenim solima ili metalima, dakle, u zranim peima ili solnim, odnosno metalnim kupkama. Zagrijavanje zavisi od vrste elika, oblika dijela, vrste pei i rashladnog sredstva. Pri tome se najprije zagrije pe ili kupatilo, a zatim se u pe unesu isti dijelovi i pravilno rasporede kako bi se ravnomjerno zagrijali po cijelom presjeku. Vrijeme zadravanja na temperaturi zagrijavanja treba da je dovoljno da se izvri preobraaj perlita u austenit. Razliito je za razliite kvalitete elika, a odreuje se prema preporukama proizvoaa. Ako se elik zagrijava veoma brzo, moe doi, zbog slabe provodljivosti toplote, do pojave unutranjih napona i deformacija. Poslije sporog zagrijavanja do jedne polovine visine temperature zagrijavanja, dijelovi se zagrijavaju mnogo bre do temperature austenizacije. Pri kaljenju elika hlaenjem u vodi dijelovi se zagrijavaju na temperaturi nioj za oko 30 C nego kada se hlade u ulju. Temperatura zagrijavanja ne smije biti visoka, jer bi dolo do formiranja krupnozrnaste strukture i do pojave deformacija pri hlaenju. Zagrijavanje podeutektoidnih elika vri se na temperaturi 3050 C iznad linije GS (A3) u austenitnom podruju. Ako bi se i nadeutektoidni elici zagrijavali do stvaranja iste austenitne strukture iznad linije SE (Acm), formirala bi se krupnozrnasta struktura i elik bi

196

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

poslije hlaenja bio veoma krt. Zbog toga se zagrijavanje nadeutektoidnih elika vri na oko 50 C iznad linije SK (723 C). Austenitna struktura prevodi se u martenzitnu hlaenjem brzinim veom od kritine brzine (slika 22.15). Poslije hlaenja elik ima osnovu martenzitne strukture sa zaostalim austenitom, velike je tvrdoe i vrstoe i sa smanjenom ilavou.

Perlit + ferit Perlit

Bainit

Slika 22.15: Dijagram kontinuiranog hlaenja (KH) elika Prema nainu praktine izvedbe kaljenje se moe podijeliti u nekoliko vrsta: kaljenje u jednom rashladnom sredstvu (obino direktno kaljenje), slika 22.16, kriva 1 kaljenje u dva rashladna sredstva (obino slomljeno kaljenje, stepenasto kaljenje, izotermalno kaljenje), slika 22.16. krive 2, 3 i 4. Zavisno od dubine prokaljivanja do koje se odvijaju promjene razlikujemo: kaljenje kroz cijeli presjek i povrinskop kaljenje.

Slika 22.16: Krive hlaenja za razliite vrste kaljenja 197

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

22.4.1 Obino direktno kaljenje

Obino direktno kaljenje (slika 22.16, kriva 1) se primjenjuje na elike vee kritine brzine hlaenja.Kritina brzina hlaenja je najmanja brzina hlaenja pri kojoj dolazi do transformacije austenita u martenzit. Predmet se najee uranja u vodu, ija je temperatura 2080 C, gdje se dri do potpunog ohlaenja. Radi efikasnijeg zakaljivanja potrebno je obezbijediti dovoljnu cirkulaciju vode. Zbog toga se, veoma esto primjenjuje i hlaenje tuiranjem, koje ima za cilj intenzivnije odvoenje toplote mlazom vode. Hlaenje se moe vriti i u mineralnom ulju ija je temperatura 20200 C. Pri direktnom kaljenju javlja se temperaturna razlika izmeu jezgra i povrine komada, a time dolazi i do unutranjih naprezanja, koja mogu dostii toliki intenzitet da budu vea od zatezne vrstoe elika i dolazi do loma. Zbog toga treba voditi rauna o tim temperaturnim naprezanjima, koja se uvijek javljaju poslije ovakve obrade. Dolo je i do promjene strukture, pa dolazi i do strukturnih naprezanja. Ovo je loa strana ovog naina obrade. Ako bismo smanjivali unutranja naprezanja, ponitili bismo ono to smo dobili kaljenjem. Zbog toga se, nakon kaljenja izvodi poputanje do vrlo niskih temperatura (ispod 200 C), tek da smanjimo naponske vrhove.

22.4.2 Slomljeno kaljenje

Unutranja naprezanja moemo smanjiti i na taj nain da hlaenje vrimo u dva rashladna sredstva. Slomljeno kaljenje (slika 22.16, kriva 2) se vri da bi se postiglo intenzivno hlaenje u podruu viih, a sporo hlaenje u podruju niih temperatura. elik se ohladi u vodi do 400 C, a zatim se odmah nastavi hlaenje u ulju. Intenzivnim hlaenjem u vodi sprjeava se mogunost transformacije austenita u perlitnu strukturu, a zatim se dio prenese u ulje gdje se hlaenje zavrava u podruju Ms do Mf i formira se struktura martenzita sa zaostalim austenitom. Ovim se smanjuju temperaturne razlike na povrini i u jezgru, pa je dolo do smanjenja unutranjih temperaturnih naprezanja. Strukturna naprezanja uglavnom ostaju. Ovaj nain kaljenja se primjenjuje na elike kod kojih je kriva transformacije na KH dijagramu pomaknuta vie udesno.

22.4.3 Stepenasto kaljenje

Stepenasto kaljenje se vri u cilju daljeg smanjenja unutranjih naprezanja, a primjenjuje se za kaljenje dijelova debljine do 40 mm. Ovo kaljenje se izvodi najprije brzim hlaenjem u jednom rashladnom sredstvu (rastopljena so) sve do temperature neto vie od temperature poetka martenzitne transformacije Ms, zatim zadravanjem na toj temperaturi krae vrijeme radi izjednaavanja temperature povrine i jezgra, a onda hlaenjem na vazduhu ili u vodi (slika 22.16, kriva 3). Ovakav nain kaljenja je mogue primjeniti na elike kod kojih su krive transformacije u KH dijagramu pomjerene vie udesno, tako da im je kritina brzina hlaenja jo uvijek manja od brzine hlaenja u blaem (drugom) rashladnom sredstvu. Konana struktura je opet martenzitna, tako da strukturna naprezanja jo uvijek ostaju, ali se smanjuju temperaturna naprezanja.

198

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

22.4.4 Izotermalno kaljenje

Izotermalnim kaljenjem (slika 22.16, kriva 4) se utie na smanjenje i temperaturnih i strukturnih naprezanja, ime se smanjuje mogunost pojave naprslina. Za razliku od stepenastog kaljenja, kod izotermalnog kaljenja se predmet, nakon hlaenja u jednom rashladnom sredstvu, dri na temperaturi dostignutoj tim hlaenjem sve dok se ne zavri izotermalna reakcija. U ovom rashladnom sredstvu predmet se dri toliko da ne pone transformacija u bainit i onda hladimo u drugom rashladnom sredstvu. Ovo se moe primjeniti kod elika kod kojih su krive poetka i zavretka transformacije na KH dijagramu pomaknute vie udesno. Na ovaj nain smanjujemo i strukturna i temperaturna naprezanja, a konana struktura je i dalje martenzit. Ovdje razlikujemo dvije varijante: bainitnu i martenzitnu, u zavisnosti od toga da li se hlaenjem u prvom rashladnom sredstvu dostie temperatura iz podruja donjeg bainita (austempering), ili neto ispod Ms temperature (martempering). U prvom sluaju (austempering), dijelove zagrijemo iznad A3 linije, ohladimo ih u jednom rashladnom sredstvu do iznad Ms linije i zadravamo ih na toj temperaturi izvjesno vrijeme, dok ne doe do izjednaavanja temperatura. Nakon dostizanja krive transformacije, dobili smo tzv. donji bainit (ZW), koji je po tvrdoi vrlo blizu martenzitu, pa se na taj nain, transformacijom austenita u bainit, dobije struktura koja je i dalje visoke tvrdoe, mada ne ba kao martenzit. Meutim, strukturna i temperaturna naprezanja znatno su nia, pa prema tome, i ukupna unutranja naprezanja. Ako bismo, ipak, htjeli martenzitnu strukturu, a da naprezanja budu manja, onda bismo izveli hlaenje tako to u jednom rashladnom sredstvu hladimo do temperature poetka transformacije u martenzit, drimo izvjesno vrijeme na toj temperaturi i kasnije lagano hladimo na vazduhu. Dobili smo tvrdu martenzitnu strukturu, ali sa najpovoljnijim naponskim stanjem. Ova vrsta stepenastog kaljenja se naziva martempering.

22.4.5 Povrinsko kaljenje

Povrinsko kaljenje se primjenjuje na dijelovima maina i konstrukcija od kojih se u toku rada zahtijeva da imaju tvrdu povrinu, a da jezgro ostane ilavo i vrsto. Povrinsko kaljenje se sastoji od zagrijavanja povrinskog sloja predmeta iznad kritine temperature A3 (radi dobijanja austenita), a zatim brzog hlaenja. Da bismo dobili dobre osobine povrine i jezgra, potrebno je prije povrinskog kaljenja jezgru dati eljenu strukturu. Ovim postupkom termike obrade postie se otpornost protiv habanja, poveava dinamika vrstoa i vijek trajanja. Najee se kale klizne povrine, rukavci vratila i osovina, osovinice, zupanici, razni alati, koljenasta vratila, prstenovi, cilindri itd. Povrinski se mogu kaliti ugljenini elici sa sadrajem ugljika veim od 0,4%, legirani elici, sivi liv i elini liv. Postupkom povrinskog kaljenja dobijamo veoma kvalitetne mainske dijelove od relativno jeftinog materijala, ime se zamjenjuju skupi legirani elici. Osim toga, postupak traje veoma kratko vrijeme, to mu daje veliku ekonominost. Ovaj postupak prvenstveno zahtijeva specifinu tehniku zagrijavanja same povrine dijela koji se kali. U praksi postoje tri naina povrinskog zagrijavanja: plameno, indukciono i kontaktno zagrijavanje (zagrijavanje potapanjem). Koji emo izvor toplote odabrati zavisi od: dimenzija i oblika predmeta, uslova pod kojima e predmet da radi, vrste materijala i dubine kaljenja. Plameno zagrijavanje (slika 22.17) primjenjuje se za krupnije dijelove, kao to su zubi velikih zupanika, veliki valjci za hladno valjanje itd. Zagrijavanje se vri gasnim plamenom koji nastaje sagorijevanjem kisika i gorivog gasa (acetilena, prirodnog gasa, svijetleeg gasa

199

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

itd.). Najveu primjenu ima acetilen, koji, pomijean sa kisikom, sagorijevajui u gorioniku (1), razvija temperaturu od oko 3200 C. Plamen acetilena zagrijava dio povrine (5), koja se hladi vodom koja struji kroz mlaznicu (2). Zbog velike brzine hlaenja stvara se zakaljeni sloj (3), ija dubina zavisi od gorionika, sastava materijala, brzine kretanja gorionika i rastojanja izmeu gorionika (1) i mlaznice (2). Smanjenjem brzine kretanja gorionika poveava se vrijeme zagrijavanja povrine, pa je dubina okaljenog sloja vea. Ovim postupkom moemo postii dubinu kaljenja do 6 mm, pri emu se dobija zakaljeni sloj koji nije homogen. Zbog toga to zagrijavanjem acetilenskim plamenom nismo u mogunosti ostvariti zadanu dubinu kaljenja, zbog pregrijavanja povrinskog sloja i nehomogenosti zakaljenog sloja, ova vrsta povrinskog kaljenja ima ogranienu primjenu. Slika 22.17: Shema povrinskog kaljenja pri zagrijavanju plamenom Indukciono kaljenje je u sutini postupak povrinskog kaljenja, pri emu se predmet zagrijava u polju induktora, strujom malog napona i visoke frekvencije (103000 kHz). Induktor se izrauje od bakarne cijevi krunog ili kvadratnog presjeka. Kroz cijev struji voda koja hladi induktor, jer se i on u toku rada jako zagrijava. Induktor se sastoji od jednog ili vie navoja. Shema ureaja za indukciono povrinsko kaljenje data je na slici 22.18. Predmet (5), smjeten u specijalnom induktoru (4), zagrijava se pomou struje visoke frekvencije. Struju visoke frekvencije induktor dobija od generatora (1) preko kondenzatora (2) i transformatora (3). Proticanjem struje kroz induktor, u njemu se pojavljuje brzo promjenljivo elektromagnetno polje. Predmet koji se nalazi unutar ovog polja zagrijava se po povrini zbog pojave tzv. skin efekta. Skin efekat je pojava koja nastaje potiskivanjem indukcionih struja od sredine prema povrini predmeta, tako da povrina predmeta dobija veliku koncentraciju indukcionih struja. Predmet se brzo zagrijava po povrini do temperature iznad A3 linije, dok sredina predmeta ostaje nezagrijana. Kada se postigne potrebna temperatura, hlaenje se obavlja najee vodom. Slika 22.18: Shema ureaja za indukciono kaljenje Dubina zagrijanog, a time i zakaljenog sloja, zavisi od frekvencije, vremena zagrijavanja i vrste materijala. Sa poveanjem frekvencije opada dubina zagrijavanja, dok sa poveanjem vremena raste dubina zagrijavanja. Regulisanjem frekvencije i vremena moemo dobiti eljenu dubinu zakaljenog sloja, koja se kree u granicama 0,510 mm. Potapanjem u rastopljene soli, zagrijane za 100200 C iznad temperature kaljenja, zagrijavaju se predmeti jednostavnijeg oblika, malih dimenzija i koji su slabo optereeni u radu. Zbog intenzivnog prijelaza toplote sa tene soli na povrinu predmeta, dolazi do vrlo brzog zagrijavanja i preobraaja strukture (nastanak austenita samo u povrinskom sloju). Poslije toga, hlaenjem u vodi, dobijamo martenzitnu strukturu povrinskog sloja, dok jezgro ostaje nepromijenjeno. 200

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

22.4.6 Greke pri kaljenju

Greke pri kaljenju mogu se javiti u procesu zagrijavanja i u procesu hlaenja. Mogue greke su oksidacija, razugljenjiavanje, unutranji naponi, naprsline, krutost, mala tvrdoa, vitoperenje i druge. Do oksidacije moe doi u povrinskom sloju, to zavisi od vrste elika i naina zagrijavanja. Oksidi se moraju ukloniti sa povrine dijela da se ne bi smanjila brzina hlaenja. Da bi se sprijeila oksidacija, dijelovi se zagrijavaju u neutralnoj atmosferi ili u kupatilu sa rastopljenom soli. Razugljeniavanje povrine elinih dijelova moe nastati pri zagrijavanju na visokoj temperaturi usljed sagorijevanja ugljika sa kisikom u komornim peima. Da bi se to izbjeglo, elik treba zagrijavati na odreenoj temperaturi u to kraem vremenu. Naponi i naprsline mogu se javiti i pri zagrijavanju i pri hlaenjuzbog nepravilnog konstrukcionog oblika dijela ili zbog nepravilnosti reima termike obrade. Naponi se javljaju zbog nepravilnih oblika i naglih promjena presjeka dijela. Ako se izvri prebrzo hlaenje, mogu se javiti naponi i naprsline, tako da pri upotrebi dijela dolazi do ljutenja povrinskog sloja. Pri obradi dijela otrice alata pucaju. Ove greke se otklanjaju otputanjem poslije kaljenja. Ako je temperatura zagrijavanja elika niska, a brzina hlaenja mala, formirae se struktura male tvrdoe, pa se kaljenje mora ponoviti. Deformacije tankih dijelova mogu nastati pri zagrijavanju, pri iznoenju iz pei i pri hlaenju. Zato ih treba zagrijavati i hladiti u snopu paketu.

22.4.7 Osnovna pravila o potapanju dijelova u rashladno sredstvo

Da bi rezultati kaljenja bili dobri, pored pravilnog zagrijavanja i izbora sredstva za hlaenje, moramo voditi rauna i o nainu potapanja predmeta u rashladno sredstvo i njegovom pokretanju. Nepravilno potapanje predmeta u rashladno sredstvo moe dovesti do takvih unutranjih naprezanja koja izazivaju vitoperenje, a u izvjesnim sluajevima i do stvaranja pukotine i predmet postaje neupotrebljiv. Pravilan poloaj predmeta prilikom potapanja za neke karakteristine oblike dat je na slici 22.19.

Slika 22.19: Potapanje predmeta u rashladno sredstvo Osim pravilnog potapanja predmeta, veoma je vano i njegovo pokretanje po rashladnom sredstvu. Ako predmet miruje, ubrzo se oko njega rashladno sredstvo jako ugrije, a formira se i tanki omota pare, to jako usporava hlaenje. Kao posljedica toga javljaju se veoma loi rezultati kaljenja. Da bismo odstranili parni omota i doveli povrinu predmeta u

201

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

neposredni dodir sa hladnim rashladnim sredstvom, vrimo pokretanje predmeta ili rashladnog sredstva. Kod predmeta male mase vrimo pokretanje predmeta, a kod predmeta velike mase pokree se rashladno sredstvo.

22.5 Otputanje

Otputanje je postupak termike obrade koji se redovno izvodi nakon kaljenja, po ijem zavretku predmeti imaju vrlo veliku tvrdou i vrstou, ali su veoma krti i neotporni na dinamika optereenja. Da bi se predmetu smanjila krtost, a poveala ilavost i otpornost na dinamika optereenja i smanjila tvrdoa i jaina na kidanje, vrimo otputanje (poputanje). Izvodi se zagrijavanjem zakaljenog elika do temperature ispod A1 linije, zatim kratkotrajnim dranjem na toj temperaturi, nakon ega slijedi lagano hlaenje na mirnom vazduhu, ulju, olovnom kupatilu ili u nekom drugom rashladnom sredstvu. Pri tome dolazi do promjene strukture dobijene kaljenjem. Dok se kod normalnog ili ubrzanog hlaenja cementit javlja u obliku dugih lamela, kod otputanja on se javlja u obliku zrna. U zavisnosti od stepena otputanja, odnosno od temperature zagrijavanja razlikujemo nisko (NO), srednje (SO) i visoko (VO) otputanje (slika 22.20). Nisko otputanje se izvodi zagrijavanjem do temperature na kojoj ne dolazi do osjetnog smanjenja tvrdoe. Kod ugljeninih alatnih elika to je temperatura 100300 C, najee 220 C. Pri zagrijavanja dolazi do pomjeranja atoma i do smanjenja unutranjih napona, male promjene tvrdoe i neznatnog poveanja ilavosti, odnosno smanjenja krtosti. Srednje otputanje vri se zagrijavanjam elika na temperaturu 300450 C. Cilj ovog otputanja je da se smanji tvrdoa, a poveaju ilavost i elestinost. Primjenjuje se pri termikoj obradi opruga i alata za kovanje i presovanje. Visoko otputanje izvodi se zagrijavanjem elika na temperaturu iznad 450 C, ali ne vie od A1 linije, jer bi se tada prelo u podruje arenja, ime se ukida svaki efekat kaljenja. Cilj je da se martenzitna struktura sa zaostalim austenitom, koji je dobijen pri kaljenju, prevedeu meku sorbitnu strukturu. Pri tome se smanjuje tvrdoa, a poveava ilavost. Visoko otputanje primjenjuje se pri termikoj obradi alata za rad u toplom stanju i za dijelove od konstrukcionog elika. Otputanje treba sprovesti odmah poslije kaljenja.

Slika 22.20: Temperature otputanja elika 202

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

22.6 Poboljanje

Poboljanje (oplemenjivanje) postupak termike obrade koji se sastoji od kaljenja i naknadnog visokog otputanja (slika 22.21). elike koji se podvrgavaju poboljanju, sa sadrajem ugljika 0,20,6%, poslije kaljenja treba zagrijati do temperature visokog otputanja (do 700 C) da bi se dobila ujednaena, pravilna sitnozrnasta struktura. Poboljane se primjenjuje na one mainske dijelove kod kojih ilavost ima naroiti znaaj. Pored ilavosti, poboljanjem se poveavaju i granica razvlaenja, zatezna vrstoa i plastinost, a smanjuje tvrdoa. Pri poboljanju dolazi do transformacije martenzita u strukture manje tvrdoe , sorbit ili trustit. Nova struktura se obrazuje po cijelom presjeku zagrijavanjem do odreene temperature i postepenim hlaenjem u pei ili na vazduhu. Poboljavaju se visoko optereeni dijelovi kao to su klipnjae, vratila, osovine i drugo. Poseban vid poboljanja je tzv. patentiranje. Koristi se pri izvlaenju elinih ica za opruge, uad i za instrumente. ica se prije posljednjeg izvlaenja zagrije na temperaturi 8501 000 C, zatim se naglo ohladi u rastopljenom olovu do 500 C i onda nastavi hlaenje u struji vazduha do sobne temperature. Pri ovakvom postupku hlaenja formira se sorbitna struktura koja omoguava naknadno izvlaenje i dobijanje ice velike zatezne vrstoe.

Slika 22.21: Shematski prikaz poboljanja elika

22.7 Termohemijska obrada

Termohemijska obrada u osnovi ima isti cilj kao povrinsko kaljenje. U sutini predstavlja proces promjene hemijskog sastava povrinskog sloja dijelova kojim se postie poboljanje mehanikih osobina materijala. Postupak se sastoji u tome da se povrine dijelova obogauju ugljikom ili azotom, elementima koji jako poveavaju tvrdou elika. Ovo obogaivanje se vri putem difuzionih procesa pri viim temperaturama i ograniava se na plitki povrinski sloj od nekoliko desetina mikrona do nekoliko milimetara. Dubina prodiranja pomenutih elemenata u povrinu elika zavisi od niza faktora, od kojih su najvaniji: temperatura, vrijeme i sposobnost difuzije aktivne komponente u odreeni metal.

Za razliku od termike obrade, kod koje postoje samo dvije promjenljive veliine: vrijeme i temperatura, kod termohemijske obrade elika postoje tri promjenljive veliine: vrijeme, temperatura i atmosfera.

203

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

U zavisnosti od vrste atmosfere i elementa sa kojim se vri obogaivanje povrine, razlikuju se sljedei vidovi termohemijske obrade: cementacija obogaivanje ugljikom, nitriranje obogaivanje azotom, karbonitriranje obogaivanje ugljikom i azotom, difuziona metalizacija, koja se prema elementima zasienja dijeli na: hromiranje zasienje sa hromom (Cr), alitriranje zasienje sa aluminijumom (Al), siliciranje zasienje sa silicijumoj (Si), boriranje zasienje sa borom (B) itd.

22.7.1 Cementacija

Cementacija je postupak termohemijske obrade koji se sastoji u obogaivanju povrinskog sloja elika ugljikom putem difuzije, uz naknadnu termiku obradu kaljenjem i otputanjem. Cementacijom se obrauju ugljenini i niskolegirani elici male vrstoe i ilavosti, sa sadrajem ugljika do 0,25%. Cilj ovakvog postupka termohemijske obrade je dobijanje tvrde povrine, otporne na habanje, pri vie ili manje ilavom jezgru. Obogaivanje ugljikom povrinskih slojeva mogue je ostvariti jedino ako je ugljik u atomarnom stanju, da bi aktivni atomi mogli difundirati u povrinski sloj. Poto je difuzija atoma ugljika efikasnija ako elik ima povrinski centriranu kubnu reetku, to je potrebno izvesti zagrijavanje elika do temperature austenizacije ( podruje) u sredini bogatoj atomarnim ugljikom. Ugljik iz te sredine difundira u povrinske slojeve tako da se u njima sadraj ugljika poveava do iznosa 0,951,1%. To je faza naugljiavanja. Nakon naugljiavanja slijedi kaljenje, ime se u povrinskim slojevima postie tvrda martenzitna struktura, dok jezgro ostaje mehko, feritnoperlitne strukture. U zavisnosti od toga u kakvom se sredstvu vri naugljiavanje, razlikujemo: vrstu cementaciju (cementaciju u vrstom sredstvu), tenu cementaciju (cementaciju u tenom sredstvu) i gasovitu cementaciju (cementaciju u gasovitom sredstvu).

22.7.1.1 vrsta cementacija

Cementacija u vrstom sredstvu se izvodi najee u ugljenoj praini kojoj se dodaje sredstvo za aktivaciju ugljika (barijev karbonat BaCO3 ili natrijev karbonat Na2CO3), jer utiu na prodiranje ugljika u povrinu. elini dijelovi se najprije dobro odmaste, a zatim zapakuju u kutije sa prahom za cementaciju (drveni ugalj 60% i barijum karbonat 40%). Nakon to se oblijepe glinom, kutije se unose u komornu pe, koja je zagrijana na oko 700 C i zagrijavaju do odreene temperature. Najee je to temperatura od oko 1 000 C. Vrijeme zadravanja na toj temperaturi zavisi od zahtijevane dubine cementiranog sloja. Nakon toga slijedi postupak kaljenja, gdje se i javljaju najvei problemi. Naime, potrebno je sanduke izvaditi iz pei, raspakovati, oistiti i izvriti hlaenje. Poslije ienja i laganog hlaenja, dijelove ponovo zagrijemo za 3050 C iznad A3 linije, zadravamo krae vrijeme (da bi se povrinski sloj ponovo zagrijao) i tek sada vrimo gaenje (naglo hlaenje). Na ovaj nain dolazi do zakaljivanja samo povrinskog sloja, dok je jezgro ostalo nepromijenjeno. Da bi se rijeili unutranjih naprezanja, vrimo poputanje na temperaturu 150170 C i onda slijedi lagano hlaenje. Shematski prikaz cementacije u vrstom sredstvu dat je na slici 22.22. Dijelovi koje ne treba cementirati se premazuju zatitnim pastama, koje efikasno sprjeavaju prodiranje ugljika u povrinski sloj (najee je to mjeavina azbesta, gline, talka i slino). 204

Habibovi emsudin, dipl.ing.ma.

3050 C

TEHNOLOGIJA OBRADE II, skripta

Tnauglj.

T [C] LAGANO HLAENJE

A3

NAUGLJENIENJE

KALJENJE

GAENJE

150170 C

POPUTANJE

Slika 22.22: Shematski prikaz cementacije u vrstom sredstvu

22.7.1.2 Tena cementacija

Cementacija u tenim sredinama vri se zagrijavanjem dijelova u rastopljenim solima sa bogatim sadrajem ugljika. Pripremljeni dijelovi unose se u elinim korpama (sitniji) ili objeeni o icu (krupniji) u toplo kupatilo (solna kupka) koje se prethodno pripremi, napuni u odreenom odnosu sa kalcinisanom sodom (oko 80%), kuhinjskom soli (oko 10%) i silicijum karbida (oko 10%). Kao sredstvo za naugljeniavanje najee se koristi natrijum cijanid (NaCN) sa dodatkom sredstva za aktivizaciju ugljika (BaCO3). Kupatilo se zagrijava na 850900 C. Zbog tako visokih temperatura dijelovi se najee prije potapanja predgriju na 300400 C. Kada uronjeni dijelovi dostignu temperaturu rastopljene soli, ugljik iz natrijum cijanida difundira u povrinske slojeve radnih predmeta, nakon ega se, poslije izvjesnog vremena, predmeti vade i prenose u rashladno sredstvo, gdje se vri kaljenje. I ovdje se nakon kaljenja vri poputanje na temperaturi 150170 C. Dubina sloja je veoma mala.

22.7.1.3 Gasna cementacija

Cementacija gasovitim sredstvima vri se zagrijavanjem dijelova u nakom gasovitom sredstvu i u zadnje vrijeme se sve vie primjenjuje. Najee se kao sredstvo za naugljeniavanje koristi zemni gas koji sadri visok procenat metana (CH4) i neto ugljenmonoksida (CO). Dijelovi koji se naugljiavaju stavljaju se u pei, kroz koje struji gas za naugljiavanje. Temperatura pei dostie vrijednosti 900950 C. Vrijeme zadravanja na temperaturi naugljiavanja je due nego kod vrste i tene cementacije, a zavisi od dubine naugljiavanja. Iako ima niz prednosti u odnosu na vrstu i tenu cementaciju, glavni nedostatak ovog naina cementacije je u oteanoj zatiti povrina koje se ne ele cementirati, a zbog vee aktivnosti atmosfere.

205

LAGANO HLAENJE

t [h]

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

22.7.2 Nitriranje

Nitriranje je postupak termohemijske obrade kojim se vri obogaivanje povrine konstrukcionih elinih dijelova azotom. Cilj nitriranja je da se povea tvrdoa (1200 HV) povrinskog sloja, otpornost na habanje i koroziju i dinamika vrstoa. Dijelovi se zagrijavaju u sredinama bogatim azotom (amonijak NH3), koji difundira u povrinski sloj dijela i obrazuje nitride eljeza, kao i nitride legirajuih elemenata. Nitridi eljeza su male tvrdoe, pa se nitriraju elici legirani sa Al, V, Mo, Cr i Ti. Postupak je veoma slian gasnoj cementaciji, a izvodi se u specijalnim peima na temperaturi 500600 C. Sadraj ugljika u elicima za nitriranje kree se od 0,27 do 0,35%. Postupak nitriranja traje nekoliko sati, to zavisi od dubine nitriranog sloja (slika 22.23). Dubina nitriranog sloja iznosi 0,20,8 mm.

sati

Slika 22.23: Uticaj temperature i vremena trajanja procesa na dubinu nitriranog sloja Nitriranje spada u grupu konane obrade, poslije koje se moe izvriti samo zavrno fino bruenje. Velika tvrdoa nitriranog sloja iskljuuje druge vidove mehanike obrade. Prije nitriranja dijelovi se obrauju na tanu mjeru, a pogodnom termikom obradom (poboljanjem) dobijamo eljenu strukturu koja daje predmetu najpogodnije mehanike osobine. Povrine koje nije potrebno nitrirati zatiujemo. Najpogodniji nain zatite je prevlaenje povrine galvanskim putem, tankim slojem kalaja debljine 0,810 m. Uporeivanjem postupaka cementacije i nitritranja dolazimo do sljedeih zakljuaka: u procesu cementacije, s obzirom na visoke temperature procesa (900950 C), a zatim termikom obradom (kaljenjem i otputanjem) u predmetima se stvaraju jaka naprezanja koja dovode do deformacija, pa ak i do pojave pukotina. Nitriranje se obavlja na znatno niim temperaturama, a poslije nitriranja nije potrebna nikakva termika obrada, tako da nema termikih naprezanja i deformacija predmeta; nitrirane povrine su tvre i tvrdou zadravaju sve do temperature od 500 C, dok cementovne povrine imaju niu tvrdou i ve pri temperaturama od oko 200 C dolazi do pada tvrdoe; nitrirani sloj ima veu dinamiku vrstou i otpor protiv korozije nego cementovani sloj; nitriranje je skuplji postupak, traje due vrijeme i zahtijeva kvalitetnije materijale u odnosu na cementaciju.

206

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

22.7.3 Karbonitriranje

Karbonitriranje je postupak termohemijke obrade kod kojeg se u povrinski sloj istovremeno uvode ugljik i azot. Naziva se jo i cijaniranje (cijanizacija) zbog upotrebe cijanida pri karbonitriranju u tenoj sredini. Obavlja se u tenim ili gasovitin sredinama bogatim ugljikom i azotom. Na dostignutoj temperaturi dolazi do razlaganja jedinjenja koja sadre ugljik i azot i izluivanje atoma ovih elemenata, a nakon toga difundiranja u povrinski sloj dijelova koji se obrauju. Osnovni perametri koji odreuju dubinu i sastav povrinskog sloja dobijenog karbonitriranjem odreeni su temperaturom i vremenom trajanja procesa, vrstom materijala predmeta i sastava sredstva za karbonitriranje. Sa poveanjem temperature sve je manje azota, a sve vie ugljika u karbonitriranom sloju. Zavisno od temperaturekarbonitriranja razlikujemo: niskotemperaturno karbonitriranje, koje se obavlja na temperaturama 550570 C. Pri ovom postupku u povrinski sloj najvie prodire azot, poslije ega nije potrebna nikakva naknadna termika obrada i visokotemperaturno karbonitriranje, koje se obavlja na temperaturama 830960 C, pri emu u povrinski sloj najvie prodire ugljik. Ovom postupku se podvrgavaju konstrukcioni elici sa sadrajem ugljika 0,20,4%. Po zavretku karbonitriranja predmeti se odmah kale, a zatim otputaju na temperaturama 160180 C. Karbonitriranje ima prednost nad cementacijom zbog kraeg trajanja procesa, kao i zbog mogunosti obavljanja provesa na niim temperaturama, pa je i deformisanje dijelova koji se obrauju manje.Karbonitrirani sloj je veoma tvrd. Postupak se uglavnom primjenjuje za obradu sitnih dijelova, zupanika, osovinica i dr.

22.7.4 Difuziona metalizacija

Postupcima difuzione metalizacije (alitriranje, hromiranje, siliciranje i dr.) obavljaju se uvoenjem atoma metala, kao to su Al, Cr, Mn, Co itd. u povrinski sloj radnog komada koji se obrauje pri povienoj temperaturi od 900 do 1100 C, a uglavnom imaju za cilj poboljanje povrinskih osobina kao to su hemijska postojanost, otpornost na habanje, vatrostalnost ili pak kombinacija ovih osobina. Na taj nain se skupi visokolegirani elici zamjenjuju obinim konstrukcionim elicima. Osnovni nedostatak pri izvoenju postupaka difuzione metalizacije je vrlo visoka temperatura izvoenje postupaka, kao i dugotrajnost postupaka. Pored loih mehanikih osobina obraenih dijelova, dobijaju se vrlo male dubine difuzionog sloja. To je glavni razlog to ovi postupci, za sada, nalaze relativno malu primjenu. Difuziona metalizacija se vri u vrstoj, tenoj i gasovitoj sredini. Siliciranje je postupak termohemijske obrade pri kome se povrinski sloj obogauje sa oko 14% silicijuma (Si) . Dijelovi se zagrijavaju na temperaturi od 1000 C u atmosferi silicijumkarbida i gasovitog hlora, a zatim se hlade, tako da naknadna termika obrada nije potrebna. Dobivene povrine se odlikuju poveanom postojanou prema sumpornoj, sonoj, azotnoj i drugim kiselinama, kao i morskoj vodi. Osim toga, silicirani dijelovi su otporni na habanje i koroziju, a poveana im je i postojanost na povienim temperaturama od 700 do 750 C.

207

Habibovi emsudin, dipl.ing.ma.

TEHNOLOGIJA OBRADE II, skripta

Alitriranje je postupak pri kome se u povrinski sloj predmeta izraenih od elika i sivog liva uvodi aluminijum (Al). Cilj ovog postupka termohemijske obrade je poveanje otpornosti na koroziju i postojanosti na povienim temperaturama od 800 do 900 C. Najee se alitriraju niskougljenini elici, vatrootporni elici i liveno gvoe. Alitrirane povrine se odlikuju 10 puta veom otpornou na oksidaciju u odnosu na ugljenine elike i poveanom tvrdoom 400500 kN/cm2 mjereno po Vikersu. Hromiranje je postupak pri kome se u povrina predmeta zasiuje hromom (Cr). Razlikuju se dva postupka hromiranja: galvanski i difuzioni. Kod difuzionog hromoranja u povrinski sloj se uvodi hrom, koji povrini predmeta daje posebne osobine, koje se odlikuju visokom tvrdoom i otpornou na habanje, poveanom otpornou na koroziju i otpornou na oksidaciju pri temperaturama do 800 C. Difuziono hromiranje se moe obavljati u vrstoj, tenoj i gasovitoj sredini. Najee se obavlja u vrstoj sredini. Kod galvanskog postupka povrina se presvlai slojem hroma, pri emu se zatiuje od korozije i ima lijep izgled. Difuziona metalizacija se obavlja u peima na temperaturi 10501150 C u trajanju od 12 do 15 sati. Pri tome se kod niskougljeninih elika formira sloj debljine 0,20,3 mm, dok je kod srednje i visokougljeninih elika debljina tankog sloja karbida hroma na povrini predmeta 0,020,04 mm. Povrina predmeta je jako tvrda (oko 1350 HV), to je vie od cementovane i kaljene povrine, pa ak i nitrirane. Hrom ima veoma veliki afinitet prema ugljiku i povlai ga ak iz unutranjih slojeva, da bi sa njima u povrinskom sloju gradio tvrde karbide. Boriranje je postupak kojim se ostvaruje poveana tvrdoa, vrstoa i otpornost na povienim temperaturama, difuzijom atoma bora (B) u povrinski sloj elika. Zagrijavanjem elika na temperaturi oko 900 C iz prakaste mase ferobora, aluminijumoksida i amonijumnitrida, za vrijeme od pet sati, moe se postii dubina sloja do 0,2 mm. Poslije toga se dijelovi hlade slobodno na vazduhu.

208

You might also like

- DIJAGRAM STANJA ZELJEZO Fe3C PDFDocument3 pagesDIJAGRAM STANJA ZELJEZO Fe3C PDFvilda_hadzicNo ratings yet

- VJEZBA 10. - Fe-C DijagramDocument22 pagesVJEZBA 10. - Fe-C DijagramArmin KozloNo ratings yet

- Metalurgija ČelikaDocument21 pagesMetalurgija ČelikaVanja ŠuicaNo ratings yet

- To SkriptaDocument143 pagesTo Skriptajankaks saklmsklaNo ratings yet

- Zakaljivost ČelikaDocument5 pagesZakaljivost Čelikabranko502No ratings yet

- Seminarski Rad Fe Fe3C DijagramDocument10 pagesSeminarski Rad Fe Fe3C DijagramAlina OmerovicNo ratings yet

- Masinski Materijali PPDocument17 pagesMasinski Materijali PPNukic SuvadaNo ratings yet

- 2.22. Spajanje Raznorodnih MaterijalaDocument16 pages2.22. Spajanje Raznorodnih MaterijalaАлександар МијићNo ratings yet

- Seminarski Rad-Alatni Čelici Za Hladni RadDocument18 pagesSeminarski Rad-Alatni Čelici Za Hladni RadMerimaNo ratings yet

- Toplinska Obrada Alatnih ČelikaDocument23 pagesToplinska Obrada Alatnih Čelikapetrus erectusNo ratings yet

- Toplinska Obrada Materijala Prije I Nakon ZavarivanjaDocument13 pagesToplinska Obrada Materijala Prije I Nakon ZavarivanjaMatija BorkoNo ratings yet

- PopuštanjeDocument3 pagesPopuštanjebranko502100% (1)

- Polimeri UvodDocument191 pagesPolimeri UvodKemal MalagićNo ratings yet

- Obrada Materijala 1 L DioDocument82 pagesObrada Materijala 1 L Diodjuka65No ratings yet

- NormalizacijaDocument2 pagesNormalizacijabranko502No ratings yet

- Kaljenje Alatnog ČelikaDocument54 pagesKaljenje Alatnog ČelikaJosko SpehNo ratings yet

- Materijali I Drugi Dio 2006Document50 pagesMaterijali I Drugi Dio 2006Ivan Jareb100% (1)

- Pogodinov DijagramDocument5 pagesPogodinov DijagramAdo1999No ratings yet

- Osnove LijevanjaDocument38 pagesOsnove LijevanjaEdward Pongrac100% (1)

- Materijali Za Rezne AlateDocument12 pagesMaterijali Za Rezne AlateAmira Hrvić100% (1)

- 4 Konstrukcija ZDocument42 pages4 Konstrukcija ZMario MarinNo ratings yet

- 6 - Kristalizacija Čistih Metala I Pretvorbe Rešetke U Krutom StanjuDocument6 pages6 - Kristalizacija Čistih Metala I Pretvorbe Rešetke U Krutom StanjuMirko Katunaric100% (1)

- Toplinska Obrada Alatnih Celika - UnlockedDocument23 pagesToplinska Obrada Alatnih Celika - UnlockedFilip BrnardićNo ratings yet

- 2 MetalografijaDocument9 pages2 MetalografijaAnonymous xJ7LulNo ratings yet

- Zaostala Naprezanja I Deformacije-Nastava1hDocument32 pagesZaostala Naprezanja I Deformacije-Nastava1hMatija BušićNo ratings yet

- SFSB Diplomski Studij Ljevarstvo - SkriptaDocument18 pagesSFSB Diplomski Studij Ljevarstvo - SkriptadraganNo ratings yet

- Postupci Zavarivanja PDFDocument18 pagesPostupci Zavarivanja PDFStadtplan SarajevoNo ratings yet

- Vatro Otporni Celici PDFDocument21 pagesVatro Otporni Celici PDFAdisaPajevićNo ratings yet

- Materijali I Drugi DioDocument49 pagesMaterijali I Drugi Diogalici2002No ratings yet

- TribologijaDocument18 pagesTribologijaElvis HršakNo ratings yet

- Materijali Pitanja I OdgovoriDocument40 pagesMaterijali Pitanja I OdgovoriMBNo ratings yet

- Postupci ZarenjaDocument17 pagesPostupci ZarenjaFranJankovićNo ratings yet

- Metalni PrahoviDocument3 pagesMetalni PrahoviAmel MešićNo ratings yet

- Materijali 1 - Prvi DioDocument54 pagesMaterijali 1 - Prvi DioStjepan Brozović0% (1)

- Specijalni ČeliciDocument18 pagesSpecijalni ČeliciGehmaNo ratings yet

- CeliciDocument50 pagesCeliciAnonymous RygtO9qfNo ratings yet

- Željezo FeDocument30 pagesŽeljezo FeVildana GagulaNo ratings yet

- MikserDocument33 pagesMikserBelminMerdan0% (2)

- Livenje U PijesakDocument7 pagesLivenje U Pijesakmark knopflerNo ratings yet

- Greške Pri Livenju I Ispitivanje OdlivakaDocument17 pagesGreške Pri Livenju I Ispitivanje Odlivakaascicenver100% (1)

- Postupci ZavarivanjaDocument23 pagesPostupci ZavarivanjaNikola KatavićNo ratings yet

- Robotsko Zavarivanje U AutoindustrijiDocument20 pagesRobotsko Zavarivanje U AutoindustrijiD Kao Dragan100% (1)

- Obrada Rezanjem SKRIPTADocument22 pagesObrada Rezanjem SKRIPTAMuhammed Imamović100% (1)

- Materijali II - Drugi DioDocument54 pagesMaterijali II - Drugi Diominibraun100% (2)

- MONTAŽA Skripta 1 PDFDocument54 pagesMONTAŽA Skripta 1 PDFSpilaaNo ratings yet

- Osnove Tehnologije LijevanjaDocument118 pagesOsnove Tehnologije Lijevanjakontejner14100% (5)

- Izrada OsovineDocument10 pagesIzrada OsovineasNo ratings yet

- Graficki Rad Materijali 1Document12 pagesGraficki Rad Materijali 1Sead HodzicNo ratings yet

- Seminarski Rad Fe-Fe3C DijagramDocument10 pagesSeminarski Rad Fe-Fe3C DijagramosmancehajicNo ratings yet

- Metastabijjlni Dijagram StanjaDocument8 pagesMetastabijjlni Dijagram Stanjavilda_hadzicNo ratings yet

- Skripta TMDocument35 pagesSkripta TMBruno MandićNo ratings yet

- Seminarski Materijali IDocument14 pagesSeminarski Materijali IAldin HasanovićNo ratings yet

- Vježba - BR - 4 - Stabilni Dijagram Fe - C - KopijaDocument3 pagesVježba - BR - 4 - Stabilni Dijagram Fe - C - KopijaZvone DadićNo ratings yet

- Bobi Pitanja StrojarskeDocument7 pagesBobi Pitanja StrojarskeBorna CiglarićNo ratings yet

- Seminarski Rad Materijali Nedim KrličevićDocument9 pagesSeminarski Rad Materijali Nedim KrličevićTarik KrlicevicNo ratings yet

- Materijali I Husic AminaDocument15 pagesMaterijali I Husic AminaMehmed CorbicNo ratings yet

- Zeljezo I Njegove LegureDocument18 pagesZeljezo I Njegove LegurevarminasNo ratings yet

- DIJAGRAM STANJA ZELJEZO Fe3C PDFDocument3 pagesDIJAGRAM STANJA ZELJEZO Fe3C PDFHari MerdicNo ratings yet

- Toplinska ObradaDocument19 pagesToplinska ObradaIvan Croatia100% (1)

- K3 SkriptaDocument14 pagesK3 SkriptaDomagojNo ratings yet

- Pravilnik Za Stecajnog UpravnikaDocument5 pagesPravilnik Za Stecajnog UpravnikaSemsudin HabibovicNo ratings yet

- Operativno Planiranje-PrimjerDocument8 pagesOperativno Planiranje-PrimjerSemsudin HabibovicNo ratings yet

- AmortizacijaDocument6 pagesAmortizacijaAmar TufoNo ratings yet

- Sumar - Standard ZanimanjaDocument18 pagesSumar - Standard ZanimanjaSemsudin HabibovicNo ratings yet

- Ante Škegro, Barcenska Biskupija-BaljvineDocument8 pagesAnte Škegro, Barcenska Biskupija-BaljvineSemsudin HabibovicNo ratings yet

- Upravljanje Proizvodnjom IV Razred CNC-pitanja I OdgovoriDocument5 pagesUpravljanje Proizvodnjom IV Razred CNC-pitanja I OdgovoriSemsudin HabibovicNo ratings yet

- Vrste Tehnickih CrtezaDocument6 pagesVrste Tehnickih CrtezaSemsudin HabibovicNo ratings yet

- Standardni Formati Papira Za CrtanjaDocument8 pagesStandardni Formati Papira Za CrtanjaSemsudin HabibovicNo ratings yet

- NjegovateljDocument13 pagesNjegovateljSemsudin HabibovicNo ratings yet

- Kalkulacija Cijene KostanjaDocument26 pagesKalkulacija Cijene KostanjaSemsudin HabibovicNo ratings yet

- Vrste LinijaDocument8 pagesVrste LinijaSemsudin HabibovicNo ratings yet

- Kriticni Naponi U Masinskim DijelovimaDocument17 pagesKriticni Naponi U Masinskim DijelovimaSemsudin HabibovicNo ratings yet

- PresjeciDocument25 pagesPresjeciSemsudin HabibovicNo ratings yet

- Tehnicki Pregled Motornih VozilaDocument38 pagesTehnicki Pregled Motornih VozilaSemsudin HabibovicNo ratings yet

- Uvod U TC. Pribor I Materijal Za TCDocument11 pagesUvod U TC. Pribor I Materijal Za TCSemsudin HabibovicNo ratings yet

- Razvodni MehanizamDocument34 pagesRazvodni MehanizamSemsudin HabibovicNo ratings yet

- Podmazivanje MotoraDocument27 pagesPodmazivanje MotoraSemsudin Habibovic100% (2)

- Sklopovi Motornih VozilaDocument10 pagesSklopovi Motornih VozilaSemsudin HabibovicNo ratings yet

- Smithov DijagramDocument25 pagesSmithov DijagramSemsudin Habibovic100% (1)

- Analiza Napona I Deformacija U Elementima I Sklopovima Masinskog SistemaDocument7 pagesAnaliza Napona I Deformacija U Elementima I Sklopovima Masinskog SistemaSemsudin HabibovicNo ratings yet

- Projekcione RavniDocument17 pagesProjekcione RavniSemsudin HabibovicNo ratings yet