Professional Documents

Culture Documents

Modelowanie Polaczen Grudzien

Uploaded by

ja2ja1Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Modelowanie Polaczen Grudzien

Uploaded by

ja2ja1Copyright:

Available Formats

Analizy, symulacje |

MES

Modelowanie

połączeń wciskowych

za pomocą MES

Zainspirowany artykułem Jerzego Mydlarza nt. połączeń skurczowych we wrześniowym numerze

„Projektowania i konstrukcji inżynierskich” postanowiłem samemu sprawdzić jak modeluje się połączenia

wciskowe oraz jakie informacje na temat można wydobyć stosując metodę MES.

Antoni Skrobol

C

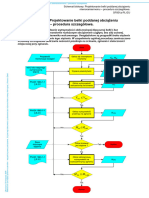

el, jaki sobie postawiłem, to przeprowadze- Rysunek 1a przedstawia piastę i czop przygotowane

nie symulacji łączenia poprzez wcisk piasty do symulacji metodą nr 1. W stanie początkowym czop

z czopem o przekroju kołowym, obserwacja jest wysunięty z piasty i w pierwszym etapie obliczeń

naprężeń występujących w elementach połączonych następuje wciśnięcie czopa w piastę. Należy zdefi nio-

ze sobą i wpływ zmian dokonywanych w konstrukcji wać powierzchnie kontaktu (zewnętrzna powierzch-

łączonych elementów na wartości i rozkład naprężeń nia czopa i wewnętrzna powierzchnia piasty). Można

po montażu. dobrać współczynnik tarcia jeżeli chce się zdobyć in-

Obydwie części były wykonane ze stali o tym sa- formację na temat siły potrzebnej do przeprowadzenia

mym module E = 210 000 MPa oraz współczynni- montażu. W przedstawianym tutaj przykładzie symu-

ku Poissona ν=0.3. Średnica zewnętrzna piasty Dz = lacje przeprowadzono z założeniem współczynnika tar-

200 mm, średnica wewnętrzna Do = 100 mm. Śred- cia o wartości 0,2. Należy w odpowiedni sposób zdefi-

nica zewnętrzna wału Dw=100mm. Pasowanie H7/ niować warunki brzegowe tak, aby nie odebrać obydwu

u7, długość piasty 150 mm. Daje to wcisk minimalny współpracującym ze sobą komponentom możliwości

100,127 – 100,035 = 0,092 mm oraz wcisk maksymalny swobodnej zmiany wymiarów, a jednocześnie umożli-

100,159–100,000 = 0,159 mm. wić uzyskanie zbieżności obliczeń. Problem rozwiąza-

Wcisk można symulować na co najmniej dwa sposo- no w ten sposób, że czołową powierzchnię czopa (tą,

by. Pierwszy, najbardziej oczywisty, to przeprowadze- która nie powinna zmieniać swoich wymiarów) połą-

nie symulacji procesu wciskania czopa w otwór w pia- czono elementami „coupling” z punktem referencyj-

ście. Drugi, moim zdaniem prostszy, polega na takim nym, dla którego zdefi niowano odpowiednie warun-

zdefi niowaniu kontaktu pomiędzy wewnętrzną częścią ki brzegowe. Zdefi niowanie przemieszczenia punktu

piasty, a zewnętrzną częścią czopa aby w trakcie pierw- w kierunku piasty powodowało (na skutek połączenia

szego kroku obliczeń „dociągnąć” do siebie obydwie go „na sztywno” z czopem) wciskanie czopa w piastę.

stykające się ze sobą części. Nie trzeba więc przeprowa- Taki sposób modelowania umożliwia odczytanie war-

dzać symulacji wciskania czopa w piastę. Modele MES tości sił reakcji w punkcie i tym samym uzyskanie in-

będące wejściem do procesu obliczeń różnią się między formacji na temat sił potrzebnych do przeprowadzenia

sobą dla obydwu przypadków. procesu montażu. Utwierdzenie piasty dobrano tak,

40 Projektowanie i Konstrukcje Inżynierskie | grudzień 2009 | www.konstrukcjeinzynierskie.pl

| Analizy, symulacje

MES

Rys. 1 a) Model przygotowany do symulacji procesu wciskania;

b) uproszczony model obliczania połączeń wciskowych

ta jest szybsza i łatwiejsza do przepro-

wadzenia – rzadziej występują problemy

z uzyskaniem zbieżności. W przypadku

jej zastosowania traci się jednak informa-

cje na temat siły potrzebnej do przeprowa-

dzenia montażu. Sposób ten sprawdza się

głównie w przypadku gdy obydwie współ-

pracujące ze sobą części mają taki sam

(lub bardzo zbliżony) regularny kształt.

W przypadku nieregularnych kształtów

współpracujących ze sobą powierzchni

oraz gdy na skutek montażu pojawiają się

odkształcenia plastyczne metoda ta może

dawać zafałszowane wyniki.

Pokusiłem się o przeprowadzenie obli-

czeń za pomocą obydwu przedstawionych

tutaj sposobów. Na pierwszy ogień poszła

prostsza metoda. Czop i piasta znajdują się

już w pozycji ostatecznej i w pierwszym

kroku obliczane są naprężenia i odkształ-

cenia jakie nastąpią na skutek wcisku.

W drugiej kolejności przeprowadziłem

symulację metodą bardziej skomplikowa-

aby nie zablokować możliwości zmiany wymiarów czę- ną – analiza procesu wciskania czopa w piastę. Porów-

ści w kierunku promieniowym, odebrano natomiast nałem obydwa wyniki i spotkało mnie spore zasko-

możliwość przemieszczania się w kierunku osiowym. czenie – występowały znaczne różnice zarówno jeśli

Miejsca w piaście, dla których zdefi niowano warunki chodzi o wielkość, jak i rozkład naprężeń w złączu.

brzegowe – odebrane wszystkie stopnie Rys. 2. Czerwonymi liniami

swobody z wyjątkiem przemieszczenia zaznaczono utwierdzenie

piasty – odebrano wszystkie

w kierunku promieniowym zaznaczone są stopnie swobody za

czerwonymi liniami na rysunku 2. wyjątkiem przemieszczeń

w kierunkach promieniowych.

Model pozwalający wykonać symulację

drugą z omawianych metod jest przedsta-

wiony na rysunku 1b. Jak można zauwa-

żyć zarówno piasta, jak i czop znajdują się

już w swoim ostatecznym położeniu. Nie

następuje więc symulacja procesu wciska-

nia krok po kroku czopa w piastę. Zamiast

tego w pierwszym etapie obliczeń nastę-

puje wzajemne dopasowanie się obydwu

współpracujących ze sobą części. Metoda

Projektowanie i Konstrukcje Inżynierskie | grudzień 2009 | www.konstrukcjeinzynierskie.pl 41

Analizy, symulacje |

MES

Rys. 3 Naprężenia

w złączu: a) uzyskane

metodą uproszczoną;

b) naprężenia

otrzymane po symulacji Podobnie ma się sprawa z naprę-

procesu wciskania czopa żeniami na powierzchniach styku.

Rys. 4a pokazuje wartości naprę-

żeń na powierzchni czopa rzędu

183 MPa w przypadku uproszczo-

nej analizy oraz 370 MPa w przy-

padku pełnej symulacji wciskania

czopa w piastę. Różnice są zbyt

duże aby można było je zaakcep-

tować.

Na trop przyczyny tak ogrom-

nych różnic w wynikach naprowa-

dziła mnie dziwna koncentracja

Na rys. 3. przedstawiono mapy naprężeń von Misesa dla naprężeń w okolicach utwierdzenia piasty. Podczas sy-

dwóch analiz. Rys 3a przedstawia sytuację gdy wcisk był mulacji, bezpośrednio po procesie wciskania w piaście

modelowany metodą uproszczoną – można zauważyć i czopie, pojawiają się nie tylko naprężenia na skutek

w miarę jednorodny rozkład naprężeń na całej długości zmniejszenia (lub zwiększenia) średnic, ale również na-

otworu piasty oraz koncentrację naprężeń na jej krawę- prężenia ściskające w wale i piaście powstałe na skutek

dzi (w pobliżu nieodkształconej części wału). Podobnie występowania sił tarcia między tymi elementami. Stąd

w wale – większe naprężenia występują we wciśniętej duża wartość naprężeń w okolicach utwierdzenia pia-

części wału, a niższe (niebieski kolor) w części nie pod- sty oraz stosunkowo wysoka wartość naprężeń w części

danej żadnym obciążeniom. Rys. 3b to rozkład naprę- czopa, która nie została wciśnięta w otwór.

żeń w elementach bezpośrednio po przeprowadzonej Postanowiłem więc zmodyfikować nieznacznie

symulacji procesu wciskania czopa w piastę. Widać silną analizę, a mianowicie dodać kolejny krok obliczeń.

koncentrację naprężeń w pobliżu krawędzi piasty, nie- Po pierwszym kroku w trakcie którego symulowano

jednorodny rozkład naprężeń na długości otworu oraz wciskanie wału w otwór, następował tzw. „pusty”

bardzo wysokie naprężenia (biały kolor) w miejscach krok, w którym zdjęto warunki brzegowe z piasty,

utwierdzenia piasty. aby usunąć naprężenia pozostałe po procesie mon-

tażu. Uruchomiłem analizę

Rys. 4 Naprężenia

na powierzchniach i ... kolejna niespodzian-

styku dla: ka - nie uzyskuję zbieżno-

a) metody

uproszczonej;

ści w drugim kroku. Tym,

b) po symulacji w którym w zasadzie nic się

procesu wciskania już nie dzieje, następuje je-

czopa.

dynie proces „uspokajania”

piasty – relaksacji naprężeń

obecnych na skutek niedo-

skonałości modelu nume-

rycznego. Zbieżność nie

jest możliwa do osiągnięcia

ponieważ po zdjęciu z pia-

sty utwierdzenia zachowu-

je się ona (mimo osadze-

nia jej na wale) jak pocisk

42 Projektowanie i Konstrukcje Inżynierskie | grudzień 2009 | www.konstrukcjeinzynierskie.pl

| Analizy, symulacje

MES

Rys. 5 Lewa strona dotyczy uproszczonej

analizy wcisku, prawa zawiera wyniki analizy

wieloetapowej a) naprężenia von Misesa

w obydwu elementach; b) naprężenia von

Misesa w piaście; c) i d) naprężenia na

powierzchniach styku w piaście i czopie

wypuszczony z procy. Powrót sprężysty

jest zbyt gwałtowny. Można sobie z tym

poradzić definiując na nowo parametry

kontaktu. Ja jednak, z uporem maniaka,

postanowiłem trwać przy swojej defini-

cji kontaktu i rozwiązać problem inaczej.

Mój tok myślenia był następujący – sko-

ro „zwalnianie” piasty jest zbyt gwał-

towne trzeba zrobić to „na raty”. Zaraz

po etapie wciskania nastąpił więc krok

w którym zwolniono wszystkie stopnie

swobody piasty, z wyjątkiem możliwo-

ści jej przemieszczenia w kierunku osio-

wym i dopiero w kolejnym kroku zdjęto

również te ostatnie ograniczenia. Skutki

tych zabiegów zaprezentowane są na rys.

5, gdzie po lewej stronie przedstawione

są wyniki – naprężenia von Misesa oraz

naprężenia na powierzchniach styku dla

obliczeń wykonanych metodą uprosz-

czoną, a po prawej stronie – dla symula-

cji przebiegających w kilku etapach.

Jak można zaobserwować rozkład na-

prężeń jest niemal identyczny, a różnice

w wartościach nieznaczne. Dlatego też

uważam, że jeżeli nie ma konieczności

uzyskania informacji na temat sił wystę-

pujących podczas montażu, nie ma sensu

przeprowadzanie symulacji z wykorzy-

staniem skomplikowanej i czasochłon-

nej analizy wieloetapowej, która trwa

kilka razy dłużej i zużywa o wiele więcej

mocy obliczeniowej niż analiza metodą

uproszczoną. Z tego też powodu wszyst-

kie następne omawiane przeze mnie ob-

liczenia będą dokonywane za pomocą

metody uproszczonej.

Rysunek 6 pokazuje odkształcenia pro-

mieniowe piasty oraz wału na skutek

montażu. Przypatrując się uważnie pra-

wej stronie rysunku można zaobserwować

Projektowanie i Konstrukcje Inżynierskie | grudzień 2009 | www.konstrukcjeinzynierskie.pl 43

Analizy, symulacje |

MES

Rys. 6. Odkształcenia promieniowe piasty

i wału na skutek połączenia części ze sobą

jednocześnie duże zmiany

średnicy wewnętrznej piasty.

Należy się więc spodziewać

znacznych nacisków w po-

bliżu wewnętrznej krawędzi

piasty (czyli tej, która znaj-

duje się po nieodkształconej

stronie czopa). Potwierdza to

rysunek 5c i 5d, na których

przedstawiono naciski na po-

również nieznaczne wydłużenie wału. Jest to zresztą wierzchniach styku.

oczywiste – objętość materiału pozostaje ta sama, je- Tak duże miejscowe naciski zwiększają tarcie, co

żeli więc zmniejsza się jego średnica tym samym musi powoduje wzrost ryzyka wystąpienia korozji styko-

wzrosnąć jego długość. wej i powstania pęknięć zmęczeniowych. Postano-

Wyraźnie widać natomiast, że średnica zewnętrzna wiłem więc sprawdzić kilka propozycji modyfikacji

czopa nie jest stała na całej długości piasty. Średni- geometrii złącza pod kątem zmniejszenia nacisków

ca wału rośnie wraz ze zbliżaniem się do części nie- powierzchniowych pomiędzy piastą i wałem. Sko-

odkształconej. Średnica wewnętrzna piasty również rzystałem z trzech propozycji przedstawionych

nie będzie stała na całej długości. W miejscu, gdzie w podręczniku „Podstaw konstrukcji maszyn”

nie występują duże odkształcenia wału pojawiają się (poz. lit. 1).

Pierwsza z nich po-

lega na zastosowaniu

wtoczenia na czołowej

powierzchni piasty, dru-

ga zakłada dosyć znacz-

ną ingerencję w kształt

piasty i jej modyfikację,

w celu uzyskania kształtu

stożka, trzecia z propozy-

cji to ingerencja w kształt

wału i zastosowanie tzw.

Rys. 7 Przykłady zmiany

geometrii łączonych

elementów w celu zwiększenia

wytrzymałości zmęczeniowej

złącza; a) kształt początkowy;

b) wtoczenia na czołowych

powierzchniach piasty;

c)stożkowy kształt piasty;

d) rowek odciążający w wale.

44 Projektowanie i Konstrukcje Inżynierskie | grudzień 2009 | www.konstrukcjeinzynierskie.pl

| Analizy, symulacje

MES

Rys. 8. Naprężenia na

powierzchni styku piasty

z czopem dla różnych

geometrii złącza:

a) kształt początkowy;

b) wtoczenia na czołowych

powierzchniach piasty;

c)stożkowy kształt piasty;

d) rowek odciążający w wale.

rowka odciążającego. Wszystkie trzy modyfikacje podstawie obciążeń montażow ych oraz roboczych

wraz z kształtem początkow ym są zaprezentowane podejmować decyzję co do optymalizacji kon-

na rys. 7. Obserwacja naprężeń na powierzchniach strukcji.

styku (rys. 8) pozwala stwierdzić znaczną redukcję

nacisków w przypadku opcji c) i d) czyli w sytuacji Wydaje mi się, że warto w tych rozważaniach

gdy modyfikacje polegały na zmniejszaniu sztyw- w ykorzystać metodę MES, która – co mam nadzie-

ności wewnętrznej części piasty. W przypadku ję udało mi się udowodnić – jest w stanie z powo-

opcji z rowkiem odciążającym na wale można dzeniem wyznaczyć naprężenia montażowe w po-

wprawdzie zauważyć niewielki spadek naprężeń łączeniach wciskow ych. Nie powinno być zatem

ze 170 MPa do 167 MPa jednak byłbym tutaj bar- większych problemów w w yznaczeniu rozkładu

dzo ostrożny w w yciąganiu jakichkolwiek wnio- naprężeń z uwzględnieniem zarówno obciążeń

sków, gdyż ta różnica jest zbyt mała. Na podstawie montażowych, jak i roboczych.

doświadczenia różnice rzędu 2% w w ynikach sy-

mulacji traktuję z dużą ostrożnością i zakładam, Antoni Skrobol

że mogą być one skutkiem rozbieżności w siatce

elementów skończonych. Mogę się mylić, ale przy- Literatura:

puszczam, że w ostatnim przypadku zwiększenie 1. Korewa W., Zygmunt K., Podstawy konstrukcji maszyn, część

w ytrzymałości zmęczeniowej złącza następuje II, WNT 1969

poprzez zmniejszenie nie tyle naprężeń montażo- 2. Mydlarz J.: Niedoceniane połączenie skurczowe, Projektowanie

wych, lecz naprężeń występujących po obciążeniu i konstrukcje inżynierskie, nr 9, 2009, s. 14

złącza siłami zewnętrznymi. 3. Poradnik inżyniera mechanika , tom II, WNT 1969

Trzeba przy tym jednak pamiętać, że w każdym

osobnym przypadku należy rozważyć i przeana-

lizować sposób obciążenia złącza (moment skrę-

cający lub gnący, siła osiowa itp.) i dopiero na

Projektowanie i Konstrukcje Inżynierskie | grudzień 2009 | www.konstrukcjeinzynierskie.pl 45

You might also like

- Modelowanie Polaczen GrudzienDocument6 pagesModelowanie Polaczen Grudzienja2ja1No ratings yet

- Komputerowe Modelowanie Wielośrubowego Połączenia SprężonegoDocument8 pagesKomputerowe Modelowanie Wielośrubowego Połączenia Sprężonegopawkom pawkomNo ratings yet

- 50 Bohdal Wyznaczanie PDFDocument4 pages50 Bohdal Wyznaczanie PDFKakaNo ratings yet

- Inżynierskie Zastosowania Metody ElDocument8 pagesInżynierskie Zastosowania Metody ElDaniela JagiełaNo ratings yet

- Brzeg Spoiny A Wytrzymałość Poł. KlejonegoDocument4 pagesBrzeg Spoiny A Wytrzymałość Poł. Klejonegolynx_plNo ratings yet

- Artykuł Wyznaczanie Modułu YoungaDocument2 pagesArtykuł Wyznaczanie Modułu YoungamojmaildotelefonuNo ratings yet

- 15 Perspektywy PDFDocument22 pages15 Perspektywy PDFtermowizja.ZUTNo ratings yet

- Metoda Elementów DyskretnychDocument48 pagesMetoda Elementów DyskretnychczoobsNo ratings yet

- KukielkaDocument9 pagesKukielkawojtekabrapolNo ratings yet

- Analiza Naprężeń W Tulei Podczas ReDocument18 pagesAnaliza Naprężeń W Tulei Podczas RelukaszNo ratings yet

- Metody Wyznaczania Wartości StatyczDocument7 pagesMetody Wyznaczania Wartości StatyczbazarwokrzeiNo ratings yet

- Litewka Statecznosc 10 2015Document6 pagesLitewka Statecznosc 10 2015Mariusz MilewskiNo ratings yet

- Zasady Prowadzenia Pomiarow InklinometrycznychDocument10 pagesZasady Prowadzenia Pomiarow InklinometrycznychDaniel MoravanskýNo ratings yet

- Badania Na Skręcanie Prętów Dwuteowych Usztywnionych PrzewiązkamiDocument8 pagesBadania Na Skręcanie Prętów Dwuteowych Usztywnionych Przewiązkamipawkom pawkomNo ratings yet

- Em21 PLDocument14 pagesEm21 PLKamil DubałaNo ratings yet

- Popiel A Modelowanie 12 2017Document4 pagesPopiel A Modelowanie 12 2017Wojtek GoszczyńskiNo ratings yet

- Zmiennosc Modulu Sprezystosci Betonu W Trzonie Pala Przemieszczeniowego W Swietle Badan Laboratoryjn - 27338Document9 pagesZmiennosc Modulu Sprezystosci Betonu W Trzonie Pala Przemieszczeniowego W Swietle Badan Laboratoryjn - 27338jilofeNo ratings yet

- MWW3 Model For Concrete - Adjustment of Failure and Yield Surfaces For Use in Computational Fem System Mafem3dDocument12 pagesMWW3 Model For Concrete - Adjustment of Failure and Yield Surfaces For Use in Computational Fem System Mafem3dCarlos Augusto Sánchez RondónNo ratings yet

- Praca Zespolonych Słupów Stalowo-Betonowych Na Podstawie Badań I Analizy Metodą MESDocument8 pagesPraca Zespolonych Słupów Stalowo-Betonowych Na Podstawie Badań I Analizy Metodą MESpawkom pawkomNo ratings yet

- Zasady Budowy I Analizy Modeli MesDocument15 pagesZasady Budowy I Analizy Modeli Mesmateusz mateuszNo ratings yet

- 215-Article Text-425-1-10-20150503Document7 pages215-Article Text-425-1-10-20150503Paweł MrajskiNo ratings yet

- Stanowisko Badania Probek Stali DSM - 1Document12 pagesStanowisko Badania Probek Stali DSM - 1100regNo ratings yet

- MatuszakA AlgorytmWyznaczaniaDocument23 pagesMatuszakA AlgorytmWyznaczaniaMarekNo ratings yet

- Analiza Stalowych Belek Narażonych Na ZwichrzenieDocument11 pagesAnaliza Stalowych Belek Narażonych Na Zwichrzeniewal1547No ratings yet

- Skurcz I Pelzanie Betonu - 01 - 17Document3 pagesSkurcz I Pelzanie Betonu - 01 - 17Przemysław KrauzeNo ratings yet

- Analiza Statyczno-Wytrzymałościowa Obiektu Wykonanego W Technologii Druku 3DDocument12 pagesAnaliza Statyczno-Wytrzymałościowa Obiektu Wykonanego W Technologii Druku 3DBartoszNo ratings yet

- Andrzej Gawęcki - Mechanika Materiałów I Konstrukcji PrętowychDocument622 pagesAndrzej Gawęcki - Mechanika Materiałów I Konstrukcji PrętowychMarcin Świątek100% (1)

- MMwIP - Instrukcja Nr1 MESDocument16 pagesMMwIP - Instrukcja Nr1 MESpatrickNo ratings yet

- Opracowania Pytań Na Egzamin MGR Budownictwo AGHDocument187 pagesOpracowania Pytań Na Egzamin MGR Budownictwo AGHŁukasz GębusiaNo ratings yet

- Metody Wyznaczania Modułu Younga DLDocument5 pagesMetody Wyznaczania Modułu Younga DLbazarwokrzeiNo ratings yet

- Fluent Przewodnik PLDocument6 pagesFluent Przewodnik PLAntoni MacierewiczNo ratings yet

- LinklookupDocument6 pagesLinklookupMarek NalepkaNo ratings yet

- 9 Sprawdzenie Rys I UgięciaDocument26 pages9 Sprawdzenie Rys I Ugięciapawel grzywaczNo ratings yet

- Problemy Jakosciowe PDFDocument4 pagesProblemy Jakosciowe PDFPawel GolasNo ratings yet

- KNAUFFDocument8 pagesKNAUFFddarek137100% (1)

- Wroblewski - Obiekty InzynierskieDocument6 pagesWroblewski - Obiekty InzynierskieTomasz WróblewskiNo ratings yet

- Cw2 2024-04-02 16 - 29 - 13Document7 pagesCw2 2024-04-02 16 - 29 - 13jp.grzywnaNo ratings yet

- 2013-4 278-286 KrasinskiDocument9 pages2013-4 278-286 KrasinskiPiotr ZielińskiNo ratings yet

- Witek Ściąga 11Document1 pageWitek Ściąga 11Justyna ŚwiątoniowskaNo ratings yet

- Wybrane Zagadnienia Stateczności Ustrojów Sprężyście PodpartychDocument15 pagesWybrane Zagadnienia Stateczności Ustrojów Sprężyście PodpartychWojtek SNo ratings yet

- Rowinski S Czynniki 4 2020Document3 pagesRowinski S Czynniki 4 2020Mateusz KrawczykNo ratings yet

- StarosolskiDocument4 pagesStarosolskiJakub CichyNo ratings yet

- O Projektowaniu Ściany SzczelinowejDocument6 pagesO Projektowaniu Ściany SzczelinowejRyszard TęczaNo ratings yet

- 2014 11 PB 24 31 - KossakowskiDocument8 pages2014 11 PB 24 31 - KossakowskiGrzesiek GórnikNo ratings yet

- Tsip w11 2020Document18 pagesTsip w11 2020Olga WłasówNo ratings yet

- Opracowanie Pytań Na ObronęDocument9 pagesOpracowanie Pytań Na ObronęNatalia RączkaNo ratings yet

- Kolokwium PKMDocument6 pagesKolokwium PKMAgata StępieńNo ratings yet

- Uproszczone Metody Rozdziału Poprzecznego Obciążeń W Mostach DrogowychDocument10 pagesUproszczone Metody Rozdziału Poprzecznego Obciążeń W Mostach DrogowychArekNo ratings yet

- 4 (22 03) WykładDocument4 pages4 (22 03) WykładJakub LisieckiNo ratings yet

- Mosty 3-4 2017 R.Oleszek Moliwocimodelowaniaprzsezbelekprefabrykowanych PDFDocument9 pagesMosty 3-4 2017 R.Oleszek Moliwocimodelowaniaprzsezbelekprefabrykowanych PDFxyxtofNo ratings yet

- 07-10 - Noakowski P - Nadmierne Rysy W Posadzce Przemyslowej - Geneza I Waga ZjawiskaDocument10 pages07-10 - Noakowski P - Nadmierne Rysy W Posadzce Przemyslowej - Geneza I Waga ZjawiskaMarcin GrzybowskiNo ratings yet

- Temat C PDFDocument11 pagesTemat C PDFDaniel ŻebrokNo ratings yet

- Numeryczna Analiza WytrzymałościowaDocument5 pagesNumeryczna Analiza WytrzymałościowaAndrzej RogalaNo ratings yet

- Brodny WstepnaDocument7 pagesBrodny WstepnalukaszNo ratings yet

- Analiza Niecki Osiadania Nad Tunelami Drążonymi Przy Użyciu Tarcz ZmechanizowanychDocument16 pagesAnaliza Niecki Osiadania Nad Tunelami Drążonymi Przy Użyciu Tarcz ZmechanizowanychBartosz100% (1)

- MiBM ĆW 6Document5 pagesMiBM ĆW 6samborwarzechaNo ratings yet

- 01 Zginanie Belek Przekrój Prostokątny A4Document18 pages01 Zginanie Belek Przekrój Prostokątny A4Jess67No ratings yet

- KaldunskiDocument5 pagesKaldunskiwera.bogus.5bNo ratings yet

- Prof. Machelski Podatność Stalowego DźwigaraDocument40 pagesProf. Machelski Podatność Stalowego Dźwigarakbi pczNo ratings yet

- INCO ZPUT Katalog UszczelnieniaDocument143 pagesINCO ZPUT Katalog Uszczelnieniaja2ja1No ratings yet

- Alcomex Brochure PL - 2018 - Linkslijnend 1Document140 pagesAlcomex Brochure PL - 2018 - Linkslijnend 1ja2ja1No ratings yet

- Konstruktor Wywiad 12 (39) Grudzień 2010 InternetDocument3 pagesKonstruktor Wywiad 12 (39) Grudzień 2010 Internetja2ja1No ratings yet

- Potrzebna Dbalosc PDFDocument8 pagesPotrzebna Dbalosc PDFja2ja1No ratings yet

- Mspo2019 43190859100073616Document1 pageMspo2019 43190859100073616ja2ja1No ratings yet

- Catalog - O Ring Handbook - PTD5705 PLDocument164 pagesCatalog - O Ring Handbook - PTD5705 PLja2ja1No ratings yet

- Ściąga 02Document1 pageŚciąga 02ja2ja1No ratings yet

- WiercenieDocument9 pagesWiercenieja2ja1No ratings yet

- Katalog Sprezyny Naciagowe EOSDocument5 pagesKatalog Sprezyny Naciagowe EOSja2ja1No ratings yet

- Kokładność ObróbkiDocument15 pagesKokładność Obróbkija2ja1No ratings yet

- WAT-Systemy Detekcji CBRNEDocument26 pagesWAT-Systemy Detekcji CBRNEja2ja1No ratings yet

- Lasery - Konstrukcje I ParametryDocument28 pagesLasery - Konstrukcje I Parametryja2ja1No ratings yet

- WZWP15 - HistoriaDocument337 pagesWZWP15 - Historiaja2ja1No ratings yet

- Hamulce v1 2010Document73 pagesHamulce v1 2010ja2ja1No ratings yet

- ToczenieDocument9 pagesToczenieja2ja1No ratings yet

- SzlifowanieDocument9 pagesSzlifowanieja2ja1No ratings yet

- Podstawy Wymiany CieplaDocument13 pagesPodstawy Wymiany CieplajolaNo ratings yet

- Opór AerodynamicznyDocument7 pagesOpór Aerodynamicznyja2ja1No ratings yet

- Hamulce v1 2010Document73 pagesHamulce v1 2010ja2ja1No ratings yet

- Noise Thermometer - PLDocument1 pageNoise Thermometer - PLja2ja1No ratings yet

- EkranowanieDocument7 pagesEkranowanieja2ja1No ratings yet

- Alcomex Brochure PL - 2018 - Linkslijnend 1Document140 pagesAlcomex Brochure PL - 2018 - Linkslijnend 1ja2ja1No ratings yet

- Technical VocabularyDocument49 pagesTechnical Vocabularyja2ja1No ratings yet

- Catalog - O Ring Handbook - PTD5705 PLDocument164 pagesCatalog - O Ring Handbook - PTD5705 PLja2ja1No ratings yet

- LOCTITEDocument158 pagesLOCTITEja2ja1No ratings yet

- Captur - 1007-8 PLKDocument248 pagesCaptur - 1007-8 PLKja2ja1No ratings yet

- Alcomex Brochure PL - 2018 - Linkslijnend 1Document140 pagesAlcomex Brochure PL - 2018 - Linkslijnend 1ja2ja1No ratings yet

- PrintoH2 Instrukcja Montazu v2Document50 pagesPrintoH2 Instrukcja Montazu v2ja2ja1No ratings yet

- Moment Dokręcania ŚrubDocument4 pagesMoment Dokręcania ŚrubellwardtpiotrNo ratings yet