Professional Documents

Culture Documents

TS - EN - ISO - 9606-1 Türkçe PDF

Uploaded by

BasarOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

TS - EN - ISO - 9606-1 Türkçe PDF

Uploaded by

BasarCopyright:

Available Formats

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

TÜRK STANDARDI

TS EN ISO 9606-1

Şubat 2014

TS EN 287-1:2011:2012 yerine

Kaynakçıların yeterlilik sınavı - Ergitme kaynağı - Bölüm 1: Çelikler

(ISO 9606-1:2012 + Cor 1:2012)

Qualification testing of welders - Fusion welding - Part 1: Steels

(ISO 9606-1:2012 + Cor 1:2012)

ICS 03.100.30; 25.160.10

GEDİK EĞİTİM VAKFI

1

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

3 Terimler ve tarifler

Bu standardın amacı için EN ISO 15607:2003’te ve aşağıda verilen terimler ve tarifler uygulanır.

3.1 Kaynakçı

Elektrot pensesi, kaynak tabancası, torç veya şalomayı eli ile tutan ve idare eden kişi.

3.2 Sınavı yapan kişi

Uygulama standardına uygunluğu doğrulamak için anlaşma taraflarınca belirlenen kişi.

Not - Belirli durumlarda, dışarıdan bağımsız bir sınav yapan kişi gerekebilir.

3.3 Sınavı yapan kuruluş

Bu standarda uygunluğu doğrulamak için anlaşma taraflarınca belirlenen kuruluş.

Not - Belirli durumlarda, dışarıdan bağımsız bir sınav yapan kuruluş gerekebilir.

3.4 Altlık

Ergimiş kaynak metalini desteklemek amacıyla kaynak ağzının arka tarafına yerleştirilen malzeme.

3.5 Kök paso

Çok pasolu kaynakta kökteki ilk yığılan paso/pasolar.

ICS 25.160.10 TÜRK STANDARDI TS EN 287-1/Ocak 2007

3

3.6 Dolgu pasosu

Çok pasolu kaynakta, kök paso/pasolarından sonra, kapak paso/pasolarından önce yığılan

paso/pasolardır.

3.7 Kapak pasosu

Çok pasolu kaynakta, kaynağın tamamlanmasından sonra kaynak yüzeyinde görülebilen

paso/pasolardır.

3.8 Kaynak metali kalınlığı

GEDİK EĞİTİM VAKFI

2

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

Herhangi bir kaynak yükseltisi haricindeki kaynak kalınlığı.

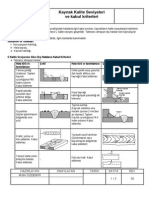

4. Semboller ve kısaltılmış terimler

4.2 Kaynak işlemlerinin referans numaraları

111 Elle metal ark kaynağı,

114 Kendinden korumalı boru şeklinde özlü elektrotla ark kaynağı,

121 Bir tel elektrotla toz altı ark kaynağı,

125 Boru şeklinde özlü elektrotla toz altı ark kaynağı,

131 Metal-ark asal gaz kaynağı (MIG kaynağı),

135 Metal-ark aktif gaz kaynağı (MAG kaynağı),

136 Aktif koruyucu gazla özlü tel metal-ark kaynağı,

138 Metal özlü elektrodla MAG kaynağı

141 Tungsten asal gaz ark kaynağı (TIG kaynağı),

142 Otojen TIG Welding

143 Boru şeklinde dolgu maddeyle TIG kaynağı ( tel / çubuk )

145 TIG kaynağı eriyen tel ile ergitme

15 Plâzma ark kaynağı,

311 Oksi-asetilen kaynağı.

4.3 Kısaltmalar

4.3.1 Sınav parçaları için

a: Tasarım dikiş kalınlığı,

BW: Alın kaynağı,

D: Borunun dış çapı,

FW: İç köşe kaynağı,

L 1: Sınav parçasının uzunluğu,

L 2: Sınav parçasının yarı genişliği,

L f: Muayene uzunluğu

P: Plâka,

S: kaynak metali kalınlığı veya erimiş malzeme kalınlığı ( alın kaynakda)

ReH: Akma gerilmesi,

s1: Kaynak işlemi 1 için kaynak metali kalınlığı,

s2: Kaynak işlemi 2 için kaynak metali kalınlığı,

t: Sınav parçası malzeme kalınlığı (plâka veya cidar kalınlığı),

t1: Kaynak işlemi 1 için sınav parçası malzeme kalınlığı,

t2: Kaynak işlemi 2 için sınav parçası malzeme kalınlığı,

T: Boru2), (2) “Boru” kelimesi kendi başına veya birleşik olarak “boru”, “tüp” veya “içi boş kesit”

anlamında kullanılmaktadır.)

z: İç köşe kaynağının kenar (bacak) uzunluğu.

4.3.2 Sarf malzemeleri için

nm: İlâve metalsiz,

A: Asidik örtü,

B: Bazik örtü veya

C: Selülozik örtü,

M : Metal tozlu elektrot özü,

P : Hızlı donan curuflu rutil elektrot özü,

R : Rutil örtü veya yavaş donan curuflu rutil elektrot özü,

RA : Rutil-asidik örtü,

RB : Rutil-bazik örtü,

RC : Rutil-selülozik örtü,

RR : Rutil kalın örtü,

GEDİK EĞİTİM VAKFI

3

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

S : Masif tel / çubuk,

V : Rutil veya bazik / florürlü elektrot özü,

W : Bazik / florürlü elektrot özü, yavaş donan curuflu,

Y : Bazik / florürlü elektrot özü, hızlı donan curuf,

Z : Elektrot özü- diğer tipler.

4.3.3 Diğer kaynak ayrıntıları için

bs Çift taraftan kaynak,

lw Sola kaynak,

mb Altlıkla kaynak,

ml Çok pasolu,

nb Altlıksız kaynak,

rw Sağa kaynak,

sl Tek pasolu,

ss Tek taraftan kaynak.

4.3.4 Eğme deneyleri için

A Malzeme şartnamesi tarafından istenen en düşük çekme uzaması,

d Malafa veya iç makara çapı,

ts Eğme deney parçasının kalınlığı

5. Asıl Değişkenler ve Yeterlilik Aralığı

5.1 Genel

Kaynakçıların yeterliliği asıl değişkenlere dayanmaktadır. Her bir asıl değişken için yetrlilik

aralığı belirlenir. Eğer kaynakçının kaynakçı yeterliliği dışında kaynak yapması gerekiyorsa

yeni bir yeterlilik testi gerekir. Asıl değişkenler:

-Kaynak proses(ler)i;

-Ürün tipi( plaka veya boru);

-Kaynak tipi (alın veya köşe kaynak);

-dolgu malzemesi grubu;

-dolgu malzemesi tipi;

-boyut (malzeme kalınlığı ve borunun dış çapı);

-Kaynak konumu;

- Kaynak ayrıntı(ları), (malzeme desteği, gaz desteği, akı desteği, tüketilir (sarf) içine

geçenler, tek taraflı kaynak, çift taraflı kaynak, tek katman, çoklu katman, sol yöne doğru

kaynak, sağ yöne doğru kaynak)

Testte kullanılacak olan ISO/TR 15608’e uygun ana malzeme grup(lar)ı ve alt grup(lar)

kaynakçı yeterlilik test sertifikasında kaydedilecektir.

5.2 Kaynak İşlemleri

Kaynak işlemleri ISO 857-1 ile tanımlanır ve 4.2 de listelenir.

Her bir yeterlilik sınavı normal koşullarda bir kaynak işlemini yeterli kılar. Kaynak işleminde

gerçekleşecek bir değişiklik yeni bir yeterlilik sınavı gerektirir.

Kural dışı durumlar aşağıdaki gibidir:

GEDİK EĞİTİM VAKFI

4

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

- Tek telli 135 elektroddan metal özlü 138 elektroda değişiklik veya tam tersi

durumlarda yeniden yeterlilik gerektirmez. (Bakınız tablo 5)

- Tek telli 121 elektroddan boru şeklinde özlü 125 elektroda değişiklik veya tam tersi

durumlarda yeniden nitelendirme gerektirmez. (Bakınız tablo 5)

- 141, 143 veya 145 ile kaynak 141, 142, 143 ve 145’ i nitelendirir ancak 142 sadece

142’yi nitelendirir.

- Eğik transfer şekli (kısa devre) için kaynakçıyı nitelendirmek (131,135 ve 138) onu

diğer transfer şekilleri için nitelendirir ancak tersi için doğru değildir.

Ancak bir kaynakçının iki veya daha fazla kaynak işlemi için ; tek test parçasını

kaynatarak (çok işlemli birleştirme) veya iki veya daha fazla ayrı yeterlilik testi ile

yeterliliğine izin verilir. Kullanılan her bir kaynak prosesi ve alın kaynak çok işlemli

birleştirme için malzeme kalınlığı ile ilgili yeterlilik kapsamı Tablo 1 ve 6’da verilmiştir.

Tablo 1- Alın Kaynakta Tek ve Çok İşlemli Birleştirme için Kaynaklı Parçanın

Malzeme Kalınlığı Aralığı

Test parçası için kullanılan Kaynak Tablo 6’ya göre malzeme kalınlığı

prosesi aralığı

Tek İşlemli Birleştirme / Çok İşlemli

bir.

Kaynak proses 1 için:

s=s1

s= s1+ s2

Kaynak proses 2 için:

1- kaynak prosesi 1 (ss nb) s=s2

2- kaynak prosesi 1 (ss mb)

Kaynak proses 1 için:

s=s1

s= s1+ s2

Kaynak proses 2 için:

Kaynak proses

s=s2 1 sadece kök

bölgesini

kaynatmak için

1- kaynak prosesi 1

2- kaynak prosesi 2

3- Destekli kaynak (ss mb)

4- Desteksiz kaynak (ss nb)

Not: Değişkenler tanımı için 4.3.1’e bakınız

GEDİK EĞİTİM VAKFI

5

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

5.3. Ürün Tipi

Yeterlilik testi levha, boru veya uygun ürün şekli üzerinde yapılmalıdır. Aşağıdaki kriterler

uygulanabilirdir:

a) dış boru çapı D>25mm olan test parçası kaynakları plaka kaynakları kapsar.

b) Plakalardaki test parçası kaynakları sabit borularda Tablo 9 ve Tablo 10’a uygun

olarak D>= 500 mm dış boru çapına sahip kaynakları kapsar.

c) Plakalardaki test parçası kaynakları Tablo ve Tablo 10’a uygun olarak D>=75 mm dış

boru çapına sahip döner borularda PA, PB, PC ve PD pozisyonlarındaki kaynakları

kapsar.

5.4 Kaynak Tipi

Yeterlilik testi alın veya köşe kaynak olarak gerçekleştirilecektir. Aşağıdaki kriterler

uygulanabilirdir.

a) Alın kaynakları, tali bağlantılar (c’ye de bakın) haricindeki her bir tip alın kaynağını

kapsar,

b) Alın kaynak köşe kaynağı nitelendirmez veya tam tersi de doğrudur. Ancak köşe

kaynağın alın kaynakla kombinasyonuna izin verilebilir, örneğin kalıcı madde desteği

ile tek eğimli ek yeri hazırlanması (minimum 10 mm kalınlıkta test parçası

kullanılacaktır) . Bakınız EK C.

c) Bu test kombinasyonu için ISO 9606 ‘nın bu kısmında belirlenen bütün test koşulları

karşılanacak ve test koşullarına bağlı olarak ilgili yeterlilik kapsamı verilecektir.

d) Borulardaki alın kaynak >=600 açılı tali kaynak eklerini ve Tablo 1 ve 12 ‘de

belirtildiği şekilde aynı yeterlilik kapsamını kapsar. Tali kaynak için yeterlilik kapsamı

tali bağlantı dış çapına dayanır.

e) Yeterliliğin alın veya dolgu kaynak şeklinde nitelendirilemediği veya 600 den daha

dar açıya sahip tali bağlantıları içeren uygulamalarda belirleşme yapılacağı zaman

kaynakçıyı yeterli kılmak için özel bir test parçası kullanılır. (örneğin ürün standardı

ile)

f) Eğer tamamlayıcı köşe kaynak test parçası (bakınız şekil 3) her bir işlemde Tablo 3 ve

Tablo 4’ ve 5’e e uygun dolgu malzemesi (FM) grubu veya elektrot özü ile

kaynatıldığı zaman alın kaynak köşe kaynağı ile nitelenebilir. Test parçası minimum

10 mm kalınlıkta olacaktır ancak köşe kaynağın test parçasının kalınlığı daha azsa PB

pozisyonunda tek tabaka kaynak yapılarak tamamlanır. Bu tamamlayıcı test için

kaynakçı verilen tüm köşe kaynak için verilmiş yeterlilik kapsamı ile ilgili alın kaynak

nitelendirme değişkenleri için bütün köşe kaynaklardan nitelendirilmiş olmalıdır.(

tablo 7,8,9,10,12 ) Köşe kaynak pozisyonları PA ve PB bu testle nitelendirilir.

GEDİK EĞİTİM VAKFI

6

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

5.5 Dolgu Malzemesi Grubu

5.5.1 Genel

Vasıflandırma testi Tablo 2’de verilen gruplarda yer alan dolgu malzemelerinden birisi ile

gerçekleştirilmelidir. Tablo 2’de yer alan dolgu malzemesi grupları dışında bir dolgu

malzemesiyle kaynak yapıldığı zaman ayrı bir test gerekir.

Vasıflandırma testinde kullanılan ana malzeme ISO/TR 15608 - malzeme grupları 1-11

arasında herhangi uygun malzemelerden birisi olmalıdır.

5.5.2 Yeterlilik Kapsamı

Sarf malzeme grupları Tablo -2 ‘de tanımlanır.

Tablo 2- Sarf Malzeme Gruplaması

Grup Kaynak Sarf Malzemesi Uygulanabilir Standart

Örnekleri

FM1 Alaşım olmayan ince tane ISO 2560,[2] ISO 14341,[8] ISO

çelikler 636,[1] ISO 14171,[6]

ISO 17632[14]

FM2 Yüksek Mukavemetli çelik ISO 18275,[21] ISO 16834,[13] ISO

26304,[25] ISO 18276[22]

FM3 Sürünme dirençli çelik Cr ISO 3580,[3] ISO 21952,[23] ISO

<3,75 % 24598,[24] ISO 17634[16]

FM4 Sürünme dirençli çelik Cr ISO 3580,[3] ISO 21952,[23] ISO

3,75 %<Cr<12% 24598,[24] ISO 17634[16]

FM5 Paslanmaz ve ısıya dirençli ISO 3581,[4] ISO 14343,[9] ISO

çelik 17633[15]

FM6 Nikel ve Nikel Alaşımlı ISO 14172,[7] ISO 18274[20]

Diğer gruplarda olduğu gibi bir grup içerisinde bir sarf malzemesi ile yapılan kaynak aynı

grup içerisinde diğer sarf malzemeleri ile yapılan kaynakları vasıflandırır. Tablo 3’ te

listelendiği ve 1’den 11’e kadar olan gruplarda ana malzeme ile kaynak yapıldığında

Tablo 3- Sarf Malzemesi için Yeterlilik Kapsamı

Grup Yeterlilik Kapsamı

FM1 FM2 FM3 FM4 FM5 FM6

FM1 X X - - - -

FM2 X X - - - -

FM3 X X X - - -

FM4 X X X X - -

FM5 - - - - X -

FM6 - - - - X X

X : kaynakçının yeterli kılındığı sarf malzemeleri gösterir

- Kaynakçının yeterli kılınmadığı sarf malzemelerini gösterir

GEDİK EĞİTİM VAKFI

7

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

5.6 Sarf Malzemesi Tipi

Sarf malzemesi ile kaynak sarf malzemesi olmadan kaynağı niteler ancak tersi doğru değildir.

Not: 142 ve 311 işlemleri için (sarf malzemesi olmadan), testte kullanılan ana malzeme grubu

kaynakçının yeterli kılındığı malzeme grubudur.

Verilen sarf malzemesi tipleri için yeterlilik kapsamı tablo 4 ve tablo 5 te verilmiştir.

Tablo 4- Örtülü Elektrotlar a için yeterlilik kapsamı

Kaynak Prosesi Testte Yeterlilik Kapsamı

Kullanılan A, RA, RB, RC, RR, B C

Örtü Tipib R 15, 16, 18, 28, 10, 11

03, 13, 14, 19, 45, 48

20, 24, 27

111 A, RA, RB, RC, RR, x - -

R

03, 13, 14, 19,

20, 24, 27

B x x -

15, 16, 18, 28,

45, 48

C * - x

10, 11

X kaynakçının yeterli kılındığı sarf malzemelerini gösterir

- Kaynakçının yeterli kılınmadığı sarf malzemelerini gösterir

a : Kısaltmalar için 4.3.2 ‘ye bakınız

b : Kaynakçının yeterlilik sınavında altlıksız (ss nb) kök paso kaynağı için kullanılan kaynak

sarf malzemelerinin tipi, imalâttaki kök paso kaynağı için onaylanan kaynak sarf malzemesi

tipidir altlıksız (ss nb).

Tablo 5 Sarf Malzemeleri Tipia,b için Yeterlilik Kapsamı

Test parçasına Yeterlilik Kapsamı

kullanılan sarf Masif Tel S Özlü Elektrod Özlü Elektrod Özlü Elektrod

malzemesi M B R,P,V,W,Y,Z

Masif Tel (S) x x - -

Özlü Elektrot x x - -

(M)

Özlü Elektrot - - x x

Teli (B)

Özlü Elektrot - - - x

R,P,V,W,Y,Z

X : kaynakçının yeterli kılındığı sarf malzemelerini gösterir

- : Kaynakçının yeterli kılınmadığı sarf malzemelerini gösterir

a : Kısaltmalar için 4.3.2 ‘ye bakınız

b : Kaynakçının yeterlilik sınavında altlıksız (ss nb) kök paso kaynağı için kullanılan kaynak

sarf malzemelerinin tipi, imalâttaki kök paso kaynağı için onaylanan kaynak sarf malzemesi

tipidir altlıksız (ss, nb).

GEDİK EĞİTİM VAKFI

8

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

5.7 Boyutlar

Alın kaynakların kaynakçı yeterlilik sınavlarında malzeme kalınlığı ve dış boru çapı esas

alınır. Yeterlilik kapsamı Tablo 6 ve 7’de belirtilmiştir.

Malzeme kalınlığı ve dış boru çaplarının hassas şekilde ölçülmesi gerekmez ancak genel

felsefe olarak Tablo 6 ve 7’de verilen değerler uygulanmalıdır.

Dolgu kaynak için malzeme kalınlığı açısından yeterlilik kapsamı Tablo 8’de verilmiştir.

Farklı boru dış çapları ve malzeme kalınlıklarındaki test parçaları için kaynakçı aşağıdakiler

için yeterli kılınır.

- Ana metal kalınlıkları için en inceden en kalına kadar malzeme kalınlıkları ve

- Ve çaplar için en küçük olandan en büyük olana kadar yeterli kılınır(Tablo 6 ve Tablo

7’ye bakınız)

Tablo 6- Alın kaynak için Malzeme kalınlıkları açısında Yeterlilik Kapsamı

Boyutlar mm cinsinden

Test parçasının malzeme kalınlığı s Yeterlilik Kapsamı a,b

S<3 S ile 3c arası

Veya

S ile 2sc arası hangisi büyükse

3<= s < 12 3 ile 2sd arası

e,f

s>= 12 >= 3f

a : tek işlem ve aynı tipte sarf malzemesi için, s ana malzeme t ‘ye eşit

b : Tali birleştirmeler için, malzeme kalınlığı için yeterlilik kapsamı

- Üstten tali bağlantı için (bakınız şekil 1.a) tali bağlantının malzeme kalınlığı

- Geçme veya içten tali kaynaklar için bakınız şekil 1 b) ve c) ana boru veya kabuğun

malzeme kalınlığı

c : oksiasetilen kaynak için (311) : s ile 1,5 s arası

d : oksiasetilen kaynak için (311) : 3 ile 1,5 s arası

e : test parçası minimum 3 katman halinde kaynatılacaktır.

f : çok işlem için, s her bir işlemin malzeme kalınlığı

GEDİK EĞİTİM VAKFI

9

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

a) üstten b) geçme

c. içten

Anahtar

D Boru dış çapı

S Alın kaynaklarda malzeme kalınlığı veya birleşmiş metal kalınlığı

t test parçasının malzeme kalınlığı (levha veya et kalınlığı)

1 Tali

2 Ana boru veya kabuk

Şekil 1 – Tali Bağlantı Tipleri

Tablo 7-Dış boru çapı için Yeterlilik kapsamı

Boyutlar mm cinsinden

Test parçasının dış boru çapı a D Yeterlilik Kapsamı

D <=25 D ile 2D arası

D>25 >= 0,5D (min 25 mm)

a dairesel olmayan boşluk kesitleri için, D en küçük kenarın boyutudur

Tablo 8-Köşe kaynaklar için malzeme kalınlığının Yeterlilik kapsamı

Boyutlar mm cinsinden

Test parçasının malzeme kalınlığı t Yeterlilik Kapsamı

t<3 t ile 2t , veya 3, hangisi büyükse

t>=3 >=3

Tali kaynak durumunda Tablo 6’nın uygulandığı malzeme kalınlık kriteri ve Tablo 7’nin

uygulandığı dış boru çapı kriteri aşağıdaki gibidir.

-Üstten: Malzeme kalınlığı ve tâli bağlantı borusu dış çapı [Şekil 1 a bakınız]

-İçten veya geçme : Ana boru veya kabuk malzeme kalınlığı ve tâli bağlantı boru dış çapı

[Şekil 1b ve c]

GEDİK EĞİTİM VAKFI

10

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

5.8 Kaynak Pozisyonları

Her bir kaynak pozisyonu için yeterlilik kapsamı Tablo 9 ve 10’da verilmiştir. Kaynak

pozisyonları ve sembolleri ISO 6947’ye göredir.

Test parçaları ISO 6947’de belirtilen test pozisyonlarına göre kaynatılacaktır.

Aynı boru dış çapına sahip iki boruyu biri PH pozisyonunda ve diğer PC pozisyonunda olacak

şekilde kaynatmak, yukarı doğru kaynak kullanarak H-L045 kaynak pozisyonunda

kaynatılmış borunun yeterlilik aralığını ( kapsamını ) da kapsayacaktır.

Aynı boru dış çapına sahip iki boruyu biri PJ pozisyonunda ve diğer PC pozisyonunda olacak

şekilde kaynatmak, aşağı doğru kaynak kullanarak J-L045 kaynak pozisyonunda kaynatılmış

borunun yeterlilik aralığını ( kapsamını ) da kapsayacaktır.

D>150 mm dış çapına sahip borular tek bir test parçası kullanarak iki kaynak pozisyonunda

kaynatılır (PH veya PJ çevrenin 2/3’ü, PC çevrenin 1/3’ü). Bu test testte kullanılan kaynak

yönündeki bütün pozisyonları kapsar.

NOT: Kaynak pozisyonu sembolleri için ISO 6947’ye bakınız.

Şekil 2- Dış boru çapı D>=150mm, pozisyonlar

Tablo 9- Alın Kaynak için kaynak pozisyonları açısından Yeterlilik Kapsamı

Test Yeterlilik Kapsamı

pozisyonu PA düz PC yatay PE yukarıda PF dik yukarı PG dik aşağı

PA x - - - -

PC x x - - -

PE (Levha) x x x - -

PF (Levha) x - - x -

PH (boru) x - x x -

PG (Levha) - - - - x

PJ (Boru) x - x - x

H-L045 x x x x -

J-L045 x x x - x

Not: ayrıca 5.3 bakınız

X : kaynakçının yeterli kılındığı kaynak pozisyonlarını gösterir

- : Kaynakçının yeterli kılınmadığı kaynak pozisyonlarını gösterir

GEDİK EĞİTİM VAKFI

11

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

Tablo 10- Köşe Kaynak için kaynak pozisyonları açısından Yeterlilik Kapsamı

Test Yeterlilik Kapsamı

pozisyonu PA düz PB yatay PC Yatay PD PE PF Dik PG Dik

yukarı Yukarı Yukarı Aşağı

PA x - - - - - -

PB x x - - - - -

PC x x x - - - -

PD x x x x x - -

PE (Levha) x x x x x - -

PF (Levha) x x - - - x -

PH (Boru) x x x x x x -

PG (Levha) - - - - - - x

PJ (Boru) x x - x x - x

Not: ayrıca 5.3 bakınız

X : kaynakçının yeterli kılındığı kaynak pozisyonlarını gösterir

- : Kaynakçının yeterli kılınmadığı kaynak pozisyonlarını gösterir

5.9 Kaynak Ayrıntıları

Kaynak ayrıntılarına bağlı olarak yeterlilik kapsamı Tablo11 ve Tablo12’da gösterilmiştir.

311 işlemi ile kaynak yapıldığında, sağa kaynaktan sola kaynağa bir değişiklik yapılması ve

tersi yeni bir yeterlilik sınavı gerektirir.

Tablo 11- Destek ve Sarf Malzeme İçeriğine göre Yeterlilik Kapsamı

Test Koşulu Destek ve sarf malzemeye göre Yeterlilik Kapsamı

Desteksiz Malzeme Her iki Gaz Sarf Özlü

(ss, nb) Destekli taraftan destekli malzeme destekli

(ss, mb) kaynak (bs) (ss, gb) ek (ci) (ss,fb)

Desteksiz (ss, x x x x - x

nb)

Malzeme - x x - - -

Destekli (ss,

mb)

Her iki - x x - - -

taraftan

kaynak (bs)

Gaz destekli - x x x - -

(ss, gb)

Sarf malzeme - x x - x -

ek (ci)

Özlü destekli - x x - - x

(ss,fb)

X : kaynakçının yeterli kılındığı koşulu gösterir

- : kaynakçının yeterli kılınmadığı koşulu gösterir

GEDİK EĞİTİM VAKFI

12

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

Tablo 12- İç Köşe Kaynaklarında Kat Tekniğinin Yeterlilik kapsamı

Test parçası Yeterlilik Kapsamı b

Tek katlı (sl) Çok katlı (ml)

Tek katlı (sl) x -

a

Çok katlı (ml) x x

X : kaynakçının yeterli kılındığı kat tekniğini gösterir

- : kaynakçının yeterli kılınmadığı kat tekniğini gösterir

a : test parçasının kaynağı esnasında değerlendiren Madde 7’ye uygun olarak ilk katmanın görsel

muayenesini gerçekleştirir.

b : kaynakçı çok katmanlı alın kaynak ile yeterli kılındığı zaman ve 5.4 e) de tanımlanan ilave köşe

kaynağı yaptığı zaman hem çok katlı hem tek katlı köşe kaynak için yeterli kılınacaktır.

6. Sınav ve deney/muayene

6.1 Gözetim

Sınav parçalarının kaynağı, sınavı yapan kişi veya sınav kuruluşu gözetiminde yapılmalıdır.

Deney/muayene, sınavı yapan kişi veya sınav kuruluşu tarafından doğrulanmalıdır.

Sınav parçaları, kaynağa başlamadan önce, kaynakçı ve sınavı yapan kişinin mührü ile

işaretlenmelidir. İlâve olarak bütün sınav parçaları için kaynak konumları deney parçaları

üzerine işaretlenmeli ve sabit boru kaynakları için, saat 12 çalışma konumu da işaretlenmiş

olmalıdır.

Sınavı yapan kişi veya kuruluş, kaynak koşulları yanlışsa veya kaynakçının gerekli standardı

yerine getirmede, meselâ, aşırı ve/veya sistematik tamir gerektirecek şekilde, teknik olarak

yetersiz olduğu görülürse, sınavı durdurabilir.

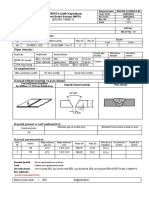

6.2 Test parçaları

Test parçaları için gerekli şekil ve boyutlar Şekil 3 ile 6 arasında gösterilir.

Levhalar için minimum 200 mm uzunluğunda test parçası gereklidir, gözetim uzunluğu 150

mm’dir. Çevresi 150 mm’den az olan borular için maximum üç parça olmak üzere ilave test

parçaları gerekir.

Boyutlar mm cinsinden

GEDİK EĞİTİM VAKFI

13

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

Açıklama

t test parçasının malzeme kalınlığı

Şekil 3- Plâkada alın kaynağı için sınav parçası boyutları

Boyutlar mm cinsinden

Açıklama

t test parçasının malzeme kalınlığı

Not: ana malzeme farklı kalınlıkta olabilir

GEDİK EĞİTİM VAKFI

14

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

Şekil 4- Plakada İç Köşe kaynak için sınav parçası boyutları

Boyutlar mm cinsinden

Açıklama

t test parçasının malzeme kalınlığı (et kalınlığı)

D dış boru çapı

Şekil 5- Boruda Alın kaynak için sınav parçası boyutları

Boyutlar mm cinsinden

Açıklama

t test parçasının malzeme kalınlığı (plaka veya et kalınlığı)

D dış boru çapı

l1 =test parçası uzunluğu

GEDİK EĞİTİM VAKFI

15

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

Not: Ana malzeme boru ve plaka için farklı kalınlıkta olabilir

Şekil 6- Boruda Köşe kaynak için sınav parçası boyutları

6.3 Kaynak Koşulları

Kaynakçıların yeterli kılındığı sınav ISO 15609-1 veya ISO 15609-2’ye uygun olarak

hazırlanan pWPS veya WPS’yi takip edecektir. Köşe kaynağı test parçası için gerekli boğaz

kalınlığı sınavda kullanılan pWPS veya WPS’de tanımlanır.

Aşağıdaki kaynak koşulları uygulanır.

- Sınav parçası kök pasosu ve kapak pasosunda en az bir durma ve bir yeniden başlama

noktası bulunmalı. Birden fazla işlem kullanıldığı zaman her bir işlem için en az bir

adet durma ve yeniden başlama gerçekleşecektir, bu kök paso ve son pasoyu

içerecektir. Durma ve yeniden başlama alanları işaretlenecektir.

- Kaynakçının, kaynağın tamamlanmasından sonra yüzeydekiler haricinde, küçük

kusurları, taşlayarak, düzeltmesine izin verilmelidir. Bunun için, sınavı yapan uzmanın

veya sınav kuruluşunun onayı alınmalıdır.

- WPS veya pWPS’de gerekli görülen herhangi bir kaynak sonrası ısıl işlemi, eğme

deneyi gerekmedikçe uygulanmayabilir,

6.4 Test Yöntemleri

Tamamlanan her bir kaynak, kaynak yapıldığı durumda Tablo 13 ’e göre muayene

edilmelidir.

Kaynaklar gözle muayene vasıtasıyla kabul edildiğinde ilave muayeneler/deneyler Tablo 13

’e göre yapılmalıdır.

Yeterlilik sınavında kalıcı altlık kullanıldığında tahribatlı deney öncesi (makroskopik

değerlendirme dışında) altlık giderilmelidir, tahribatsız testten önce altlığın giderilmesine

gerek yoktur (NDT).

Makroskopik muayene için deney numuneleri, kaynağı açıkça gösterecek şekilde hazırlanmalı

ve tek tarafı dağlanmalıdır. Parlatma gerekmez.

131,135, 138 (sadece metal özlü teller) ve 311 (Tablo 13, dip not b’ye bakın) kaynak işlemleri

vasıtasıyla yapılmış alın kaynaklarına radyografik muayene uygulandığında, ya 2 ilâve eğme

deneyi (bir yüz ve bir kök veya iki kenar eğme) ya da iki kırma deneyi (bir yüz ve bir kök )

ilâve edilerek garanti altına alınmalıdır.

Tablo 13- Test Yöntemleri

Deney/muayene metodu Alın Kaynak (Plaka veya İç Köşe kaynak veya Tali

boru) bağlantı

ISO 17637 ye uygun Görsel Zorunlu Zorunlu

Test

GEDİK EĞİTİM VAKFI

16

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

ISO 17636 ya uygun Zorunlua,b,c Zorunlu değil

Radyografik test

ISO 5173 uygun Eğme testi Zorunlua,b,d Uygulanabilir değil

a,b,d

ISO 9017 ye uygun kırma Zorunlu Zorunlue,f

testi

a : Radyografik muayene veya eğme ya da kırma deneyi uygulanabilir

b :Radyografik test kullanıldığı zaman, 131,135 ,138 ve 311 nolu kaynak işlemleri için ilave

eğme ve kırma testleri zorunludur.

c :Sadece ferritli çeliklerde >=8 mm kalınlıklarda ISO 17640[19] a göre radyografik test

yerine ultrasonik test yapılabilir.

d : Boru dış çapı D ≤ 25 mm için eğme veya kırma deneyi tam deney parçasının çentikli

çekme deneyi ile değiştirilebilir (Şekil 9 a örnek verilmiştir)

e : Kırma deneyleri, ISO 17639[18] e göre en az 2 kesitte yapılan makroskopik muayene ile

yer değiştirebilir. En az bir tanesi durdurma/başlatma yerinden alınacak şekilde.

f : Borular üzerinde kırma testleri radyografik testlerle değiştirilebilir.

6.5 Sınav parçası ve Deney Numunesi

6.5.1 Genel

Sınav parçasının ve deney numunelerinin tip, boyut ve hazırlanmasına ait ayrıntılar, Madde

6.5.2, Madde 6.5.3’de verilmiştir. İlâve olarak tahribatlı deneyler için şartlar belirtilmiştir.

Kök, yüz, ve kenar eğme veya kırma testleri için değerlendirme uzunluğunda durdurma ve

başlatma noktalarından bir numune alınacaktır. PH, PJ, H-L045, ve J-L045 pozisyonlarında

boru alın kaynak için test numuneleri PE ve PF/PG pozisyonlarından alınacaktır, Şekil 8’e

bakınız.

6.5.2 Plaka ve Boruda Alın Kaynak

6.5.2.1 Genel

Radyografik muayene kullanıldığında, sınav parçasındaki kaynağın (Şekil 7-8) muayene

uzunluğu film çekilmelidir

Kırılma testi kullanıldığı zaman sınav numuneleri gerilme tarafının kaynak merkezinde

uzunlamasına çentiklenerek kaynak içerisinde kırılmanın elde edilmesi amaçlanır. Bütün

çentik hazırlıklarına ISO 9017 ye uygun izin verilir.

Bütün sınav numuneleri kırılma elde edilecek ve kırılma elde edildikten sonra numune

incelenecek şekilde test edilecektir.

6.5.2.2 Sadece Kırma Deneyi

Plaka üzerinde alın kaynak için, test parçası değerlendirme uzunluğu (Şekil 7) Tablo 14’te

verilen boyutlara uygun olarak genişliği eşit parçalarda dört test numunesine bölünür.

GEDİK EĞİTİM VAKFI

17

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

Boru üzerinde alın kaynak için, test parçası değerlendirme uzunluğu (Şekil 8) Tablo 14’te

verilen boyutlara uygun olarak genişliği eşit parçalarda dört test numunesine bölünür.

Boyutlar mm cinsinden

Açıklama

l1 = test parçası uzunluğu

l2 = test parçasının yarı genişliği

lf = değerlendirme uzunluğu

Şekil 7- Plakada Alın kaynağı kırma deneyi numunesi için muayene uzunluğu

Anahtar

Lf Muayene uzunluğu

1- bir kök kırma veya bir kök enine eğme veya bir kenar eğme deney numunesi

2- Bir yüz kırma veya bir yüz enine eğme veya bir kenar eğme deney numunesi

3- bir kök kırma veya bir kök enine eğme veya bir kenar eğme deney numunesi

4- Bir yüz kırma veya bir yüz enine eğme veya bir kenar eğme deney numunesi

GEDİK EĞİTİM VAKFI

18

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

Şekil 8 Borularda alın kaynak için kırma veya bükme test numuneleri

değerlendirme uzunluk ve yerleri

Tablo 14- Kırma Test numuneleri genişliği

Boyutlar mm cinsindendir.

Ürün tipi Kırma Test numunelerinin

Plakalar (P) Boruların (T)a Dış çap D genişliği

x >=100 >=35

- 50<=D<100 >=20

- 25<D<50 >=10

a : dış çap D<=25 mm olan borular için Şekil 9’a uygun çentik çekme deneyi parçası önerilir

Boyutlar mm cinsindendir.

Açıklama

d : Malafa veya iç makara çapı

Başlatma veya durdurma alanlarında deliklere izin verilmez

t>= 1,8 mm için d=4,5 mm

t<1,8mm için d=3,5 mm

NOT: ISO 9017’ye göre çevresel yönde s ve q çentik profillerine izin verilir.

Şekil 9 Dış çapı <=25 olan Boru Sınav Parçası için Çentikli Çekme Deneyi örneği

6.5.2.3. Sadece Eğme testi

Eğme testleri ISO 5173’e uygun olarak gerçekleştirilecektir.

Sadece eğme testi gerçekleştirileceği zaman aşağıdakiler uygulanacaktır.

t<12 mm kalınlıkları için minimum 2 adet kök ve iki adet yüz eğme sınav numuneleri

kullanılacaktır ve tam değerlendirme uzunluğu test edilecektir.

t>= 12 mm kalınlıkları için değerlendirme uzunluğunda yaklaşık olarak eşit aralıklarda dört

kenar eğme sınav numunesi kullanılacaktır.

Boru alın kaynakları için Şekil 8 ‘e uygun olarak dört adet numune eşit aralıklı olacaktır.

GEDİK EĞİTİM VAKFI

19

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

Bütün durumlarda minimum bir numune durdurma başlatma bölgelerinden alınacaktır. Bu

amaçla bir kenar bükme numunesinin kök bükme numunesi ile değiştirilmesi mümkündür.

Enine eğme deneyi veya kenar eğme deneyi kullanıldığında, mandrel veya iç makara çapı 4t

olmalı ve A ≥ % 20 uzamalı esas metal için eğme açısı,180º olmalıdır. A < % 20 uzamalı esas

metal için aşağıdaki formül uygulanmalıdır:

Burada:

d: milimetre cinsinde mandrel veya iç makara çapı

ts :milimetre cinsinden eğme test numunesinin kalınlığı

A: % olarak malzeme şartnamesi tarafından istenen en düşük çekme uzaması

6.5.2.4 İlave Eğme veya Kırma testi

İlave eğme veya kırma testlerine ihtiyaç duyulduğu zaman (bakınız tablo 13, dipnot b), her

durumda , minimum bir numune durdurma/başlatma bölgesinden alınır. Bu amaçla kenar

eğme sınav numunesinin kök eğme sınav numunesi ile değiştirilmesi mümkündür.

- Bütün plaka alın kaynaklar için bir kök ve bir yüz sınav numunesi test edilecektir veya

uygulanabilirse iki taraflı kenar eğme testi uygulanacaktır.

- PA veya PC pozisyonlarında boruda alın kaynak için bir kök ve bir yüz sınav

numunesi test edilecektir veya uygulanabilirse iki taraflı kenar eğme testi

uygulanacaktır

- Diğer bütün pozisyonlarda kaynak yapılan boruda alın kaynak için PE(üst ) kaynak

pozisyonunda kök testi numunesi ve PF (dik yukarı) yönde veya PG (Dik aşağı) yönde

yüz sınav numunesi alınmalıdır veya uygulanabilirse iki taraflı eğme test numunesi

alınacaktır.

6.5.3 Plaka ve boruda İç Köşe kaynak

Plaka üzerinde iç köşe kaynak için sınav parçası değerlendirme uzunluğu (Şekil 10) tek bir

numune gibi kırılacaktır. Gerekli olan durumlarda sınav parçası eşit genişliklerde birkaç sınav

numunesi olacak şekilde kesilebilir.

Borularda iç köşe kaynak için test parçası dört veya daha fazla sınav numunesi olacak şekilde

kesilecek ve kırılacaktır.

Plakaa ve boruda iç köşe kaynak kırma testleri makroskopik değerlendirme ile değiştirilebilir.

Makroskobik değerlendirme kullanıldığı zaman asgari iki sınav numunesi alınacaktır. Bir

makroskobik numune durdurma/başlatma yerinden alınacaktır.

GEDİK EĞİTİM VAKFI

20

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

İç köşe kaynak sınav numuneleri kırma için ISO 9017’ye uygun olarak konumlandırılacaktır.

Boyutlar mm cinsinden

lt = değerlendirme uzunluğu

Şekil 10 Plakada İç Köşe kaynak kırma testi için Değerlendirme uzunluğu

6.6 Test Raporu

Bütün test sonuçları ilgili test standardına uygun olarak dökümante edilmelidir.

7 Sınav Parçaları için kabul şartları

Sınav parçaları ilgili kusur tiplerine göre belirlenmiş kabul şartlarına uygun olarak

değerlendirilecektir.

Herhangi bir deney / muayeneden önce aşağıdakiler kontrol edilecektir.

− Bütün curuf ve sıçrantıların giderilmiş olduğu,

− Kaynağın kök ve yüz tarafında (Madde 6.3’e göre) taşlama olmadığı,

− Kök ve kapak pasosunda durma ve başlamanın belirtilmiş olduğu (Madde 6.3’e göre),

− Profil ve boyutlar

ISO 9606 bu standarda göre deney/muayene metodları vasıtasıyla bulunan kusurlar için kabul

şartları, aksi belirtilmedikçe, EN ISO 5817’e göre değerlendirilmelidir. Bir kaynakçı, EN ISO

5817’ye göre, sınav parçasındaki aşırı kaynak metali(502), aşırı dış bükeylik(503), aşırı

kalınlık(5214) , aşırı nüfuziyet (504) ve doğru olmayan kaynak kenarı kusurları (501) için C

seviyesi, diğer kusurlar için B seviyesi sınırları içinde kalıyorsa yeterli sayılmalıdır.

Eğme deney numuneleri herhangi bir yönde 3 mm’ye eşit veya daha büyük tek bir hatayı

göstermemelidir. Deney sırasında bir deney numunesinin kenarlarında beliren hatalar,

nüfuziyet noksanlığı, curuf veya diğer hatalardan dolayı çatlama kanıtı olmadıkça,

GEDİK EĞİTİM VAKFI

21

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

değerlendirmede ihmal edilmelidir. Herhangi bir eğme numunesinde 1mm’yi aşan 3 mm’den

az en büyük hataların toplamı 10 mm’yi aşmayacaktır.

Kaynakçının sınav parçası üzerindeki kusurlar, izin verilen azamî değerleri aşıyorsa, kaynakçı

sınavda yetersiz kabul edilir.

Tahribatsız muayene için karşılık gelen kabul kriterlerine de atıf yapılmalıdır. Bütün tahribatlı

ve tahribatsız muayeneler için, belirtilen prosedürler kullanılmalıdır

8 Sınav Tekrarı

Eğer herhangi bir sınav ISO 9606’nın bu kısmında yer alan koşullara uymada yetersiz kalırsa

kaynakçıya herhangi bir eğitim olmaksızın yeterlilik sınavını tekrarlama imkanı verilebilir.

9 Geçerlilik Süresi

9.1 İlk Yeterlilik Sınavı

Kaynakçı yeterliliğinin geçerliliği, sınav parçasının/parçalarının kaynak edildiği tarihte başlar.

Bu, bütün gerekli muayenelerin yapılması ve kabul edilebilir sınav sonuçlarının elde edilmesi

şartıyla geçerlidir. Sertifikaların her 6 ayda bir onaylanması gerekir aksi durumda sertifikalar

geçersiz olacaktır.

Sertifikanın geçerliliği madde 9.3’te belirtildiği şekilde uzatılabilir. 9.3 a),veya b) veya c) ye

uygun olarak yeterliliğin seçilen uzatma yöntemi düzenlenen sertifikada ifade edilecektir.

9.2 Geçerliliğin Tasdiki

Bir kaynakçının yeterli kılındığı kaynak işlemi için her altı ayda bir kaynak faaliyetleri

sorumlusu, sınavı yapan kişi veya kuruluş tarafından onaylanacaktır. Bu kaynakçının

yeterlilik kapsamında çalıştığını ve yeterliliğin geçerliliğini ilave 6 ay için uzattığını

doğrulayacaktır.

.Bu bent 9.3’te belirtilen bütün yeniden tasdik seçeneklerine uygulanabilir.

9.3 Kaynakçının Yeterliliğinin Yeniden Onaylanması

Yeniden onaylama sınavı yapan kişi veya kuruluş tarafından gerçekleştirilir.

Kaynakçının becerisi aşağıdaki yöntemlerden biriyle periyodik olarak onaylanır.

a) Kaynakçı her üç yılda bir yeniden test edilir.

b) Her iki yılda bir geçerlilik dönemi içerisinde son 6 ay içerisinde yapılmış olan iki adet

kaynak radyografik veya ultrasonik veya tahribatlı testler kullanılarak test edilecek ve

sonuçlar kaydedilecektir. Kaynaklar Madde 7’de belirtildiği şekilde kusurlar için yeterli kabul

seviyelerinde olmalıdır. Test edilen kaynak kalınlık ve dış çap dışında orijinal sınav

koşullarını yeniden oluşturabildiğini göstermelidir. Bu testler kaynakçının yeterliliğini ilave

iki yıl için yeniden onaylayacaktır.

GEDİK EĞİTİM VAKFI

22

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

c) Kaynakçının herhangi bir sertifika için yeterliliği Madde 9.2'ye uygun olarak onaylandığı

ve bütün koşullar yerine getirildiği sürece onaylanır:

- Kaynakçı, yeterli kılındığı aynı imalatçı veya ürünün imalatından sorumlu olan kişi için

çalışıyor;

-İmalatçının kalite programı ISO 3834-2 veya ISO 3834-3' e uygun olarak doğrulanmıştır.

- İmalatçı kaynakçının uygulama standartları açısından kabul edilebilir kalitede kaynaklar

ürettiğini belgelemiştir; incelenen kaynaklar aşağıdaki şartları onaylar: kaynak

pozisyonları(s), kaynak tipi (FW,BW), destekli (mb), desteksiz (nb)

9.4 Yeterliliğin İptal Edilmesi

Kaynakçının ürün standartı kalite gereksinimlerini karşılayabilecek kaynak yapma yeteneğini

sorgulamak için özel bir neden olduğu zaman, yaptığı kaynağı destekleyen yeterlilikler iptal

edilir. Sorgulanmayan diğer yeterlilikler geçerli olarak kalır.

10. Kaynakçı Yeterlilik Belgesi

Kaynakçının yeterlilik sınavını başarı ile geçtiği onaylanacaktır. Bütün temel değişkenler

sertifikada kaydedilecektir. Eğer test parçaları gerekli herhangi bir testte başarısız olursa hiç

bir sertifika düzenlenmeyecektir.

Sertifika sadece sınavı yapan kişi veya kuruluşun tam sorumluluğu altında düzenlenmelidir.

Önerilen format ayrıntılı şekilde Ek A'da yer almaktadır. Başka bir kaynakçı yeterlilik sınav

belgesi formu kullanılacaksa, bu form Ek A’da istenen bilgileri ihtiva etmelidir .Sınavı yapan

kişi veya kuruluş gerekli bütün asıl değişkenlerin bu sertifikada ifade edilmesinden

sorumludur.

Aşağıda yer alan temel olmayan değişkenler sertifikada kaydedilecektir:

- Akım tipi ve polarite;

- ana malzeme grubu/alt grup;

- örtü gazı;

Genel olarak her bir test parçası için ayrı kaynakçı nitelendirme test sertifikası düzenlenir.

Birden fazla sınav parçası kaynak edildiğinde bir tek kaynakçı yeterlilik belgesi her bir sınav

parçasının yeterlilik kapsamı birleştirilerek verilebilir. Bütün testler için tüm asıl değişkenler

birleştirilmiş sertifikada kaydedilecektir. Bu durumda Madde 5.7’de verilen örnekler hariç

aşağıdaki temel değişkenlerden yalnızca bir tanesinin değişmesine izin verilebilir.

- Kaynak tipi,

- Kaynak pozisyonu,

- Malzeme kalınlığı .

GEDİK EĞİTİM VAKFI

23

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

Diğer temel değişkenlerin değiştirilmesine izin verilmez

Kaynakçı yeterlilik sınav belgesinin yerel dilin yanında aşağıda yer alan dillerden her hangi

birisi olarak düzenlenmesi önerilir: İngilizce, Fransızca veya Almanca

Uygulama sınavı ve meslekî bilgi sınavı (Ek A’ya bakınız) ″Yeterli″ veya ″Sınav yapılmadı″

şeklinde işaretlenmelidir.

5.4 e) ye uygun olarak tamamlayıcı iç köşe kaynak testi ilgili alın kaynakları sertifikalarına

kaydedilecektir.

11. Kısa Gösteriliş

Bir kaynakçının yeterliliğinin kısa gösterilişi, aşağıdaki başlıkları verilen sırada olmalıdır (bu

sistem bilgisayar için de kullanılabilecek tarzda düzenlenmiştir):

a) ISO 9606 (ISO 9606-1)'nin bu kısmı ;

b) Temel Değişkenler:

1) Kaynak İşlemleri : 4.2, 5.2, ve ISO 4063 uygun olarak ,

2) Ürün tipi: Plaka (P), boru (T), 4.3.1 ve 5.3'e atıf,

3) kaynak tipi: alın kaynak (BW), İç Köşe kaynak (FW), 5.4'e atıf,

4) Sarf malzeme grubu veya ana malzeme grubu (otojen kaynak): 5.5'e atıf,

5) Sarf malzemesi tipleri : 5 .6'ya atıf,

6) Sınav parçası boyutları: malzeme kalınlığı , s, veya malzeme kalınlığı, t, ve dış boru çapı

D, 5.7'ye atıf ,

7) Kaynak pozisyonları : 5.8 ve ISO 6947'ye atıf ,

8) kaynak ayrıntıları: 5.9'a atıf .

Koruyucu ve altlık gaz tipi kısa gösterilişin bir parçası olmamalı, ancak kaynakçının yeterlilik

sınavı belgesine dâhil edilmelidir (Bakınız Ek A)

GEDİK EĞİTİM VAKFI

24

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

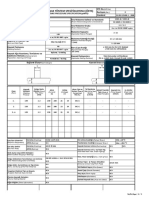

Ek A

(Bilgilendirici)

Kaynakçı Yeterlilik Sınav Sertifikası

Kısa gösteriliş/gösterilişler (s): ................................................................................................................

................................................................................................................

WPS – Referansı: Sınavı yapan kişi veya kuruluş Referans No.:

Kaynakçı Adı:

Kimlik:

Kimlik Belirleme Yöntemi: Fotoğraf

Doğum yeri ve Tarihi (Gerekiyorsa)

İşveren:

Kod/sınav standardı:

Mesleki Bilgi: Yeterli/sınav yapılmadı (Gerektiği şekilde iptal edin)

Sınav Parçası Yeterlilik Kapsamı

Kaynak işlemi/işlemleri; ------------------------

Transfer şekli ------------------------

Ürün tipi(Plaka veya boru )

Kaynak tipi

Ana malzeme grupları, alt gruplar

Kaynak Sarf malzemesi grup /grupları

Kaynak Sarf malzemesi (Kısa

gösterilişi)

Koruyucu Gaz

Yardımcı malzemeler

Akım tipi ve polarite

Malzeme kalınlığı (mm)

Kaynatılmış malzeme kalınlık (mm)

Dış boru çapı (mm)

Kaynak pozisyonu

Kaynak ayrıntıları

Çok katmanlı/ tek katmanlı

Tamamlayıcı iç köşe kaynak testi (alın kaynak yeterliliği ile bağlantılı olarak) : Kabul edilebilir/kabul edilemez

Yeterlilik deney/muayene tipi Yapıldı ve Yeterli Yapılmadı

Görsel Test

Radyografik Test

Kırma Testi

Eğme Testi

Çentikli Çekme Deneyi

Makroskopik Muayene

Sınavı yapan kişi veya kuruluş:

Yer Tarih ve Sınavı yapan kişi veya kuruluşun imzası

Düzenleme tarihi : 2007-01-20

Yeniden 2010-01-20 Yeniden 2009-01-20 Yeniden 2007-07-20 tarihine

onaylama 9.3 a) tarihine kadar onaylama 9.3 b) tarihine kadar onaylama kadar geçerli

geçerli geçerli 9.3 c)

2 yıldan sonra Sınavı yapan kişi veya kuruluşu tarafından yeterliliğin yeniden onaylanması (9.3b'ye

uygun olarak )

GEDİK EĞİTİM VAKFI

25

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

Tarih İmza Pozisyon veya Ünvan

6 aydan sonra işveren /kaynak koordinatörü/ Sınavı yapan kişi veya kuruluşu tarafından geçerliliğin

onaylanması (9.2'ye uygun olarak)

Tarih İmza Pozisyon veya Ünvan

Ek B

(bilgilendirici)

Mesleki Bilgi

B.1 Genel

Mesleki bilgi sınavı önerilir ancak zorunlu değildir.

Ancak bazı ülkeler kaynakçının mesleki bilgi testine tabi tutulmasını şart koşabilir. Eğer mesleki bilgi

sınavı gerçekleştirilirse kaynakçı yeterlilik sertifikasında kaydedilmelidir.

Bu ek kaynakçının takip edilen prosedürleri sağladığını ve yaygın uygulamalarla uyumlu olduğunu

gösteren mesleki bilgiyi özetler.Ekteki bu mesleki bilgi sadece temel seviyede taranmıştır.

Çeşitli ülkelerde farklı programların olması nedeniyle mesleki bilginin sadece kategorileri ve amaçlarının

standartlaştırılması önerilir. Gerçek sorular ilgili ülkeye göre tasarlanmalı ancak kaynakçı nitelendirme test

sertifikasına uygun olarak B.2 de kapsanan alanlar üzerine soruları içermelidir.

Kaynakçı mesleki bilgisi üzerine gerçek testler aşağıdaki yöntemlerin herhangi biriyle veya

kombinasyonları ile sunulabilir:

a) yazılı objektif testler (çok şıklı );

b) Yazılı testleri takiben sözlü sorular ;

c) bilgisayar testi ;

d). Bir dzi yazılı kriterin takip ettiği gözlem testi

Mesleki bilgi testi, testte kullanılan kaynak prosesi ile ilgili konularla sınırlıdır:

B.2 Şartlar

B.2.1 Kaynak Ekipmanı

B.2.1.1 Oksiasetilen kaynağı

a) Gaz silindirlerinin belirlenmesi

b) Temel bileşenlerin kurulumu ve belirlenmesi

c) Doğru nozul ve kaynak lehimlerinin seçimi

B.2.1.2 Arc Kaynağı

a) Kaynak ekipmanı ve tipik parametrelerin yapımı ve bakımı

b) Kaynak akımı tipi

GEDİK EĞİTİM VAKFI

26

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

c) Kaynak dönüş kablosunun doğru bağlantısı

B.2.2 Kaynak Prosesi2) 2) ISO 4063'e uygun numaralar

B.2.2.1 Oksiasetilen kaynağı (311)

a) Gaz basıncı

b) Nozul tipi seçimi.

c) Gaz alevi tipi.

d) Aşırı ısınmanın etkileri .

B.2.2.2 Örtülü elektrot ile Manuel metala ark kaynağı (111)

a) Elektrotların sınıflandırılması.

B.2.2.3 Gaz ve kendinden korumalı şeklinde özlü elektrotla ark kaynağı (114, 13, 14, 15)

a) Elektrotların tipi ve boyutu.

b) Örtü gazı belirlenmesi ve debi (114 olmadan).

c) Nozul/bağlantı ucu tipi, boyutu ve bakımı

d) Transfer çeşidi seçimi ve sınırlamaları .

e) Kaynak arkının hava akımından korunması

B.2.2.4 Tozaltı ark kaynağı (121, 125)

a) Akının sürülmesi, beslenmesi be doğru şekilde iyileştirilmesi

b) Kaynak bakışı doğru hizalanması ve hareketi

B.2.3 Esas metaller

a) Malzemenin tanıtımı.

b) Ön ısıtma kontrol ve metodu.

c) Pasolar arası sıcaklığın kontrolü

B.2.4 Kaynak Sarf malzemesi tipleri

a) . Kaynak sarf malzemelerinin tanıtımı

b) Kaynak sarf malzemelerinin depolanması, taşınması ve şartları,

c) Doğru boyutun seçimi

d) Elektrotların ve ilâve tellerinin temizliği,

e) Tel sarımının kontrolü,

GEDİK EĞİTİM VAKFI

27

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

f) Gaz debisi ve kalitesinin kontrolü ve izlenmesi.

B.2.5 Güvenlik Önlemleri

B.2.5.1 Genel

a). Emniyetli montaj, ayarlama ve kapatma prosedürleri

b). Kaynak dumanı ve gazların emniyetli kontrolü

c) Kişisel Koruma

d) Yangın tehlikeleri .

e) Kapalı alanda kaynak .

f) Kaynak ortamı hakkında bilinçlilik .

B.2.5.2 Oksiasetilen kaynak

a) Sıkıştırılmış gazın emniyetli muhafazası ve kullanımı

b). Gaz hortumları ve bağlantı elemanlarında kaçak kontrolü

c) Bir geri tepme olayında alınacak önlemler.

B.2.5.3 Bütün ark kaynağı İşlemleri

a) Elektrik şokunun artan tehlike ortamı,

b) Arktan oluşan ışını

c) Ark üflemesinin etkileri.

B.2.5.4 Koruyucu gaz ark kaynağı

a) Sıkıştırılmış gazın emniyetli muhafazası ve kullanımı

b). Gaz hortum ve bağlantı elemanlarında kaçak kontrolü.

B.2.6 Kaynak sıralaması/prosedürleri

Kaynak prosedür şartlarının anlaşılması ve kaynak parametrelerinin etkisi

B.2.7 Kenar hazırlama ve kaynak gösterimi

a) Kenar hazırlığının, kaynak prosedürü şartnamesine (WPS) uygunluğu,

b) Erigitilecek yüzeylerin temizliği.

B.2.8 Kaynak kusurları

GEDİK EĞİTİM VAKFI

28

ISO 9606-1:2012(E) TS EN ISO 9606-1 : 2014-02

a) Kusurların tanıtımı,

b) Sebepleri

c) Önleme ve giderme yolları.

B.2.9 Kaynakçının yeterliliği

Kaynakçı, yeterlilik kapsamını bilmelidir.

GEDİK EĞİTİM VAKFI

29

You might also like

- TS EN ISO 15609-1, Şubat 2007Document10 pagesTS EN ISO 15609-1, Şubat 2007masterix7100% (1)

- TS en Iso 15609 1 PDFDocument10 pagesTS en Iso 15609 1 PDFFeratNo ratings yet

- En 9692 1 Kaynak Ağzı HazırlığıDocument19 pagesEn 9692 1 Kaynak Ağzı Hazırlığıosman osmanNo ratings yet

- TS en Iso 3834-5 PDFDocument13 pagesTS en Iso 3834-5 PDFcooprtdci100% (1)

- Kaynaklı İmalat StandartlarıDocument3 pagesKaynaklı İmalat StandartlarıScienticsPeerNo ratings yet

- TS en Iso 9692 2 PDFDocument15 pagesTS en Iso 9692 2 PDFFeratNo ratings yet

- GSI SLV Kaynak YöntemleriDocument28 pagesGSI SLV Kaynak YöntemleriKadirOzturkNo ratings yet

- TS en Iso 15609-1 WPSDocument9 pagesTS en Iso 15609-1 WPSTuran KızılNo ratings yet

- TS en 5817-Kusurlar Için Kalite SeviyeleriDocument30 pagesTS en 5817-Kusurlar Için Kalite SeviyeleriÜmit Uçak67% (3)

- TS en Iso 15614-1Document31 pagesTS en Iso 15614-1Emre YamanNo ratings yet

- TS en Iso 15614-1Document31 pagesTS en Iso 15614-1sortancil67% (3)

- Bölüm 4 Kaynak HatalarıDocument74 pagesBölüm 4 Kaynak Hatalarıfilozof6100% (3)

- TS en ISO 5817-Kaynak Kabul KriterleriDocument39 pagesTS en ISO 5817-Kaynak Kabul KriterleriBasar100% (1)

- TS en Iso 15607 PDFDocument18 pagesTS en Iso 15607 PDFFeratNo ratings yet

- TS Iso 15608 - 2004Document11 pagesTS Iso 15608 - 2004Gökhan TEZCANNo ratings yet

- TS EN ISO 03834-3-Metalik Malzemelerin Ergitme Kaynağı İçin Kalite Şartları-Bölüm 3 Standard Kalite Şartları PDFDocument11 pagesTS EN ISO 03834-3-Metalik Malzemelerin Ergitme Kaynağı İçin Kalite Şartları-Bölüm 3 Standard Kalite Şartları PDFGökhan Çiçek0% (1)

- TS en Iso 14175 PDFDocument17 pagesTS en Iso 14175 PDFFeratNo ratings yet

- TS en Iso 6947 PDFDocument12 pagesTS en Iso 6947 PDFOzan PekelNo ratings yet

- API 5l 43 (Turkce)Document76 pagesAPI 5l 43 (Turkce)HakanNo ratings yet

- TS en Iso 3834 2 PDFDocument11 pagesTS en Iso 3834 2 PDFYavuz KeskinNo ratings yet

- 4 - Kaynak Koordinasyon Personeli Egitimi Rev6Document126 pages4 - Kaynak Koordinasyon Personeli Egitimi Rev6EMRE50% (2)

- ISO 14731 Kaynak Koordinasyonu - Görev Ve SorumluluklarDocument11 pagesISO 14731 Kaynak Koordinasyonu - Görev Ve Sorumluluklarmasterix7No ratings yet

- Kaynak DökümantasyonuDocument155 pagesKaynak Dökümantasyonuadolffick80100% (5)

- Tseniso9606 2 100506034127 Phpapp01Document36 pagesTseniso9606 2 100506034127 Phpapp01Efe Ari100% (3)

- Kaynak ParametreleriDocument161 pagesKaynak ParametreleriUğur ErkenNo ratings yet

- Kaynak ElektrotlariDocument14 pagesKaynak ElektrotlariasturemNo ratings yet

- TS en Iso 5817-2014Document37 pagesTS en Iso 5817-2014Akademi NDTNo ratings yet

- TS en Iso 10893 6 PDFDocument27 pagesTS en Iso 10893 6 PDFaasdcdcNo ratings yet

- Ark Üflemesi PDFDocument9 pagesArk Üflemesi PDFFeratNo ratings yet

- Iso 3834 2 ProsedürüDocument6 pagesIso 3834 2 Prosedürübekir kurtNo ratings yet

- Kaynak Kalite SeviyeleriDocument3 pagesKaynak Kalite SeviyelerierenbasaraNo ratings yet

- Kaynak Tamir ProsedürüDocument2 pagesKaynak Tamir Prosedürüburçak ünal100% (1)

- TS en Iso 5817Document30 pagesTS en Iso 5817Ahmet ÖZTAŞÇINo ratings yet

- TS en Iso 3452-3Document8 pagesTS en Iso 3452-3Gökhan Çiçek0% (1)

- TS EN ISO 03834-4-Metalik Malzemelerin Ergitme Kaynağı İçin Kalite Şartları-Bölüm 4 Temel Kalite Şartları PDFDocument6 pagesTS EN ISO 03834-4-Metalik Malzemelerin Ergitme Kaynağı İçin Kalite Şartları-Bölüm 4 Temel Kalite Şartları PDFGökhan ÇiçekNo ratings yet

- TS en Iso 9692 1 PDFDocument25 pagesTS en Iso 9692 1 PDFFeratNo ratings yet

- TS EN ISO 03834-1-Metalik Malzemelerin Ergitme Kaynağı İçin Kalite Şartları-Bölüm 1 Kalite Şartlarının Uygun Seviye Seçimi İçin Kriterler PDFDocument10 pagesTS EN ISO 03834-1-Metalik Malzemelerin Ergitme Kaynağı İçin Kalite Şartları-Bölüm 1 Kalite Şartlarının Uygun Seviye Seçimi İçin Kriterler PDFGökhan Çiçek100% (1)

- Kaynak Mukavemeti Hesabi-MMODocument43 pagesKaynak Mukavemeti Hesabi-MMOmagxstone100% (1)

- Kaynakçı-Kaynak SembolleriDocument22 pagesKaynakçı-Kaynak Sembollerierenbasara67% (3)

- ASME Ix Wps PQR WPQ Ders Notları ScribdDocument39 pagesASME Ix Wps PQR WPQ Ders Notları ScribdFeratNo ratings yet

- Kaynak Hatalari Weld DefectsDocument111 pagesKaynak Hatalari Weld DefectsOkan Yilmaz50% (2)

- TS en 970Document14 pagesTS en 970Burak LökNo ratings yet

- TS en Iso 5817Document30 pagesTS en Iso 5817Burak Özbakir100% (3)

- 9606-1 TRDocument29 pages9606-1 TRAkademi NDTNo ratings yet

- 10 - en Iso 15614-1 June 2004Document35 pages10 - en Iso 15614-1 June 2004ersin esenNo ratings yet

- 9606-2 SunumDocument51 pages9606-2 SunumNehir TürkgeldiNo ratings yet

- E MEP 03.2014 9606 1 Kiyaslama KEDocument11 pagesE MEP 03.2014 9606 1 Kiyaslama KEÜmit UçakNo ratings yet

- En KöşeDocument2 pagesEn KöşeBurakhan YerlikayaNo ratings yet

- TS 5387 en 756Document9 pagesTS 5387 en 756AgahNo ratings yet

- En 15610Document10 pagesEn 15610zaferugur4No ratings yet

- TS en Iso 9692-2 PDFDocument15 pagesTS en Iso 9692-2 PDFHakanNo ratings yet

- SQPQR-WPQR-RC-01 RC EndüstriDocument5 pagesSQPQR-WPQR-RC-01 RC EndüstriGülşah ArslanNo ratings yet

- Kaynakçı SertifikalandırmaıDocument50 pagesKaynakçı SertifikalandırmaıBurak Lök100% (1)

- TS 5618 en 440Document7 pagesTS 5618 en 440AgahNo ratings yet

- TS 563 en 499Document12 pagesTS 563 en 499AgahNo ratings yet

- TS en 12952-6Document33 pagesTS en 12952-6Emrah Akcay100% (1)

- TS en Iso 9692-3-2004Document16 pagesTS en Iso 9692-3-2004Gökhan TEZCAN100% (2)

- Wps 1Document1 pageWps 1Recep OtacıoğluNo ratings yet

- WPQR (Kaynak Yöntem Onay Testi) FormuDocument4 pagesWPQR (Kaynak Yöntem Onay Testi) FormusaffetNo ratings yet

- Ts en Iso 3834 5Document13 pagesTs en Iso 3834 5Recep OtacıoğluNo ratings yet

- Iso 9001 Proses Tanimlari Ve Izleme Matris ListesiDocument4 pagesIso 9001 Proses Tanimlari Ve Izleme Matris ListesiBasarNo ratings yet

- MSDS06 - Epoksi TemizlemeDocument1 pageMSDS06 - Epoksi TemizlemeBasarNo ratings yet

- 07 - Kloralito Gres MsdsDocument1 page07 - Kloralito Gres MsdsBasarNo ratings yet

- Yeni Microsoft Word BelgesiDocument1 pageYeni Microsoft Word BelgesiBasarNo ratings yet

- Kaynak DökümantasyonuDocument155 pagesKaynak Dökümantasyonuadolffick80100% (5)

- Kisim 3 Kaynak Kurallari 2015 PDFDocument241 pagesKisim 3 Kaynak Kurallari 2015 PDFmochocerNo ratings yet

- Flanş Bi̇lgi̇Document88 pagesFlanş Bi̇lgi̇BasarNo ratings yet

- 70-000-P-05-Kalibrasyon Prosedürü - Rev02 PDFDocument3 pages70-000-P-05-Kalibrasyon Prosedürü - Rev02 PDFBasarNo ratings yet

- TS en 10204Document10 pagesTS en 10204memo3245No ratings yet

- Kaynak: Yüzey Hazirliği Ve BoyaDocument1 pageKaynak: Yüzey Hazirliği Ve BoyaBasarNo ratings yet

- 70-000-P-05-Kalibrasyon Prosedürü - Rev02 PDFDocument3 pages70-000-P-05-Kalibrasyon Prosedürü - Rev02 PDFBasarNo ratings yet

- Sertlik HesaplamaDocument2 pagesSertlik HesaplamaBasarNo ratings yet

- 70-000-P-05-Kalibrasyon Prosedürü - Rev02 PDFDocument3 pages70-000-P-05-Kalibrasyon Prosedürü - Rev02 PDFBasarNo ratings yet

- Elektrik Direnç Kaynağı PDFDocument68 pagesElektrik Direnç Kaynağı PDFBasarNo ratings yet

- TS en ISO 5817-Kaynak Kabul KriterleriDocument39 pagesTS en ISO 5817-Kaynak Kabul KriterleriBasar100% (1)

- YY Kaynak Talimatlarının WPS Hazırlanması Için Yöntemler Yerstem Yağan...Document22 pagesYY Kaynak Talimatlarının WPS Hazırlanması Için Yöntemler Yerstem Yağan...AhmetNo ratings yet

- En 1090-2 StandartDocument181 pagesEn 1090-2 StandartBasar100% (1)

- Alümi̇nyum Sürekli̇ Döküm Yöntemi̇ İle Üreti̇lmi̇ş 5052 5182 Alümi̇nyum Alaşimlarinin Şeki̇llendi̇ri̇lebi̇li̇rli̇k Kabi̇li̇yetleri̇ni̇n Beli̇rlenmesi̇Document116 pagesAlümi̇nyum Sürekli̇ Döküm Yöntemi̇ İle Üreti̇lmi̇ş 5052 5182 Alümi̇nyum Alaşimlarinin Şeki̇llendi̇ri̇lebi̇li̇rli̇k Kabi̇li̇yetleri̇ni̇n Beli̇rlenmesi̇BasarNo ratings yet

- Kaynak DökümantasyonuDocument155 pagesKaynak Dökümantasyonuadolffick80100% (5)