Professional Documents

Culture Documents

Đư NG Mía

Đư NG Mía

Uploaded by

Hoàng Thị Hồng LựuOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Đư NG Mía

Đư NG Mía

Uploaded by

Hoàng Thị Hồng LựuCopyright:

Available Formats

3.

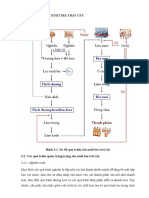

QUY TRÌNH LY TÂM TÁCH MẶT

Yêu cầu quan trọng của quá trình tách mật là tách đường kết tinh ra khỏi mật

đường đạt được chất lượng thành phẩm phù hợp với tiêu chuẩn, đồng thời sản

lượng phải lớn, mật nguyên và mật loãng phân tách rõ ràng, tiết kiệm nước và tuân

theo trình tự điều hòa sản xuất.

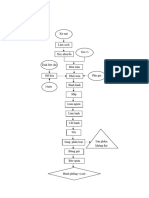

3.1. Khởi động

Tiến hành kiểm tra mâm quay bằng cách dùng tay quay mâm vài lần, sau khi

đảm bảo không có vấn đề gì thì hạ chụp xuống, mở nhánh mật nguyên và ấn nút

điện để máy ly tâm quay từ từ, khi nó đạt tốc độ 200 vòng/phút thì tiến hành nạp

liệu.

3.2. Nạp liệu

Thực hiện việc nâng cửa xả đường non, nhằm giúp đường được phân phối đều

trong thùng, yếu tố ảnh hưởng đến thời gian nạp liệu là nồng độ đường non và tốc

độ máy ly tâm.

Tốc độ máy khi nạp liệu

+ Đối với non C: vì nồng độ cao, độ nhớt lớn nên tốc độ nạp liệu thấp hơn với

đường non A, tốc độ máy là 150-200 vòng/phút. Nếu nạp ở tốc độ cao thì khiến

cho đường non khó bám đều trên thành rổ lưới của máy.

+ Đối với đường non A: vì có độ nhớt thấp hơn nên thường nạp liệu ở tốc độ

khoảng 250 - 300 vòng/phút để tránh đường non phân bố không đều.

Ngoài ra, người ta khống chế tốc độ nạp liệu cho phù hợp với đặc tính của máy

ly tâm đang được sử dụng.

Lượng nạp liệu: nguyên liệu đường non được cho vào đầy thùng quay, để nâng

cao năng suất thiết bị nhưng không nên quá đầy, tránh hiện tượng đường non văng

ra ngoài tăng tổn thất quá trình.

Đối với đường non có kích thước tinh thể lớn, đồng đều và có độ nhớt thấp.

Chúng ta có thể tăng lượng nạp liệu.

Đối với đường non có kích thước nhỏ, không đồng đều, có ngụy tinh và độ

nhớt lớn thì lượng nạp liệu được giảm xuống. Đường non B, đường non C thì

khống chế lớp mật đường mỏng hơn đường non A để có thể dễ tách mật đường.

Sau khi nạp liệu xong, lớp đường non ở máng cửa vào sẽ được cào hết vào

mâm quay của thiết bị.

3.3. Phân mật

Sau khi nạp liệu xong, tốc độ dần được tăng lên cực đại và dưới tác dụng của

lực ly tâm mà phần lớn mật trong đường non được tách ra ngoài, rồi đi vào

nhánh mật nguyên. Mật này còn được gọi là mật nâu.

Thời gian tách mật phụ thuộc vào:

+ Chiều dày lớp đường non: càng lớn thì thời gian tách mật càng kéo dài.

+ Độ nhớt: Độ nhớt mật lớn làm cho thời gian tách mật càng tăng.

+ Cỡ hạt và chất lượng hạt: nếu hạt có kích thước lớn và đồng đều thì thời

gian tách mật giảm.

+ Kích thước thùng quay: kích thước lớn và diện tích lưới máy lớn thì thời

gian tách mật giảm.

3.4. Rửa đường

Để khử hết lớp mật đường dính ở bề mặt tinh thể, người ta phải sử dụng

nước tưới lên bề mặt để rửa đường. Sau khi phân mật thì vẫn còn một lớp màng

mật mỏng bám trên bề mặt tinh thể. Vì vậy, chúng ta phải rửa đường để tách lớp

mật nâu đó.

- Quá trình rửa đường (đây là quá trình sử dụng nước để lấy mật đi và đồng

thời cũng là quá trình khuếch tán đường).

Đầu tiên, nước sẽ hòa tan một phần bên ngoài tinh thể tạo thành nước đường.

Sau đó, nhờ tác dụng của lực ly tâm, nước đường chảy qua các lớp tinh thể, diễn

ra cùng lúc với quá trình đó thì sự khuếch tán, cuối cùng thì lượng nước đường

đó thoát ra ở lỗ sàng, tạo thành mật rửa.

Ở các vị trí tinh thể tập trung cục bộ và rất dày đặc, chỉ lượng nước không

thể hòa tan đủ được, do đó phải rửa thêm bằng hơi nước.

Đối với đường cấp thấp, đường B có thể chỉ cần rửa nước, còn đường C thì

có thể không cần rửa, vì chúng sẽ được xử lý lại trong quá trình sản xuất.

Mật thu được sau khi rửa đường gọi là mật trắng, mật rửa hay mật loãng.

* Rửa nước:

+ Thường dùng nước nóng có nhiệt độ > 60 oC hay nước nóng quá nhiệt > 105 -

110oC.

+ Lượng nước rửa dùng khoảng 2 - 3% so với khối lượng đường non. Lượng

nước thì thay đổi tùy thuộc kích thước hạt tinh thể. Các hạt lớn thì sử dụng nước

ít. Nếu sử dụng nước nhiều quá sẽ khiến góc cạnh tinh thể bị biến dạng, ảnh

hưởng độ lấp lánh của đường và tăng lượng mật cần nấu lại.

+ Chất lượng nước: không bị vẩn đục, không có tạp chất hoặc mùi, thường sử

dụng nước ngưng tụ để rửa.

* Rửa hơi:

+ Sau khi rửa nước xong thì dùng hơi bão hòa có áp suất 3 - 4 at để tiếp tục rửa.

+ Lượng hơi sử dụng bằng khoảng 2 - 3% so với khối lượng đường non.

Mục đích của quá trình phun hơi nước:

+ Hơi nước dễ dàng đi qua các khe hở nhỏ giữa các tinh thể, làm tăng nhiệt

độ, giảm độ nhớt giúp quá trình ly tâm xảy ra tốt hơn.

+ Khi hơi bị mất nhiệt sẽ ngưng tụ lại thành nước và có tác dụng rửa tinh thể

đường thêm một lần nữa.

+ Hơi có nhiệt độ cao sẽ làm cho tinh thể khô hơn. Ngoài tác dụng sấy sơ bộ,

làm hạt đường bóng sáng hơn, thì còn giảm khả năng vón cục đường.

Đối với đường non A để đảm bảo chất lượng đường thành phẩm, bắt buộc

phải rửa nước và rửa hơi. Còn với đường non B và đường non C nếu cần thiết thì

chỉ nên được rửa hơi.

Phân riêng mật nguyên và mật loãng:

+ Vì việc rửa đường không chỉ rửa đi mật đường bám trên bề mặt tinh thể mà

còn khiến cho đường tinh thể bị hòa tạn, làm cho độ tinh khiết của mật rửa tăng

cao hơn độ tinh khiết của mật nguyên.

=> Do đó, việc tách riêng mật vô cùng quan trọng, phải mở nhánh phân mật

loãng kịp thời và đúng lúc, để cho mật nguyên và mật loãng không bị trộn lẫn

vào nhau, tác động xấu đến độ tinh khiết, gây khó khăn cho quá trình khống chế

độ tinh khiết ở quá trình nấu.

3.5. Ngừng máy và xả đường

+ Sau khi rửa hơi xong đóng van hơi lại, hãm máy và xả đường.

+ Toàn bộ thời gian hoàn thành quá trình ly tâm gọi là chu kỳ ly tâm

4. CÁC YẾU TỐ ẢNH HƯỞNG ĐẾN QUÁ TRÌNH LY TÂM

Thiết bị ly tâm là yếu tố cơ bản quyết định đến hiệu quả tách mật, ngoài ra

còn có một số yếu tố khác tác động đến quá trình.

4.1. Chất lượng đường non

Chất lượng đường non là nhân tố quan trọng ảnh hưởng lớn đến tốc độ tách

mật.

Tốc độ tách mật thì lại chịu ảnh hưởng vào kích cỡ hạt tinh thể đường, độ

nhớt của đường non hoặc độ dính của mật đường.

4.1.1. Cỡ hạt và chất lượng hạt

Hạt tinh thể của đường non có kích cỡ vừa phải và sắp xếp đều đặn, khe hở

giữa các tinh thể đường phải lớn và tách mật dễ dàng.

Nếu kích thước hạt không đồng đều, đặc biệt có xuất hiện ngụy tinh, khi đến

quá trình phân mật dễ làm nghẹt lổ lưới.

Nếu xảy ra hiện tượng dính chùm thì việc tách được lớp mật giữa các tinh thể

diễn ra vô cùng khó khăn.

4.1.2. Độ nhớt của đường non

Đường non có độ nhớt quá lớn thì quá trình ly tâm sẽ rất khó khăn. Do đó, để

khắc phục tốt tình trạng này cần phải thực hiện tốt việc hâm nóng đường non

(đặc biệt là đối với đường non C).

Ngoài ra, độ nhớt quá lớn khiến thời gian rửa hơi giảm đi, tăng lượng nước

nóng, đồng thời cho hơi vào vỏ thùng quay để tăng tốc độ chảy của mật. Có

trường hợp còn cho không khí nóng vào vỏ thùng đậy kín để tránh đường bị

nguội và tăng tốc độ chảy của mật.

Độ nhớt quá thấp thì sẽ tiêu tốn chi phí năng lượng trong các quá trình xử lý.

4.2. Kỹ thuật thao tác của công nhân

Người công nhân có đầy đủ kiến thức, nắm vững các cơ sở kỹ thuật của thao

tác tách mật: chỉ tiêu chất lượng đường non, có óc phán đoán mức độ tách và độ

ẩm của đường cát, biết cách phát huy tối ưu khả năng của máy ly tâm thì quá

trình ly tâm sẽ đạt hiệu quả cao về chất lượng đường, giảm tổn thất, tiết kiệm

được công sức và chi phí điện, nước.

3. FACIAL SEPARATION CENTRIFUGE

The important requirement of the molasses separation process is to separate the

crystalline from the molasses to achieve the quality of products in accordance with

standard, at the same time the output must mass produce, the bile and bile dilute

clearly separated, save water and follow the order of production conditioning.

3.1. Startup

Conduct a rotation test using the wheel's hand several times, after making sure

there are no problems, lower the shot, open molasses branch and press the power

button so that the centrifuge rotates slowly, when it reaches a speed of 200 rpm,

proceed to charge.

3.2. Charge

Performing the lifting of the massecnite outlet, in order to help the sugar be

evenly distributed in the barrel, the factors affecting the feed time are the

concentration of massecnite and the speed of the centrifuge.

Machine speed when charging

+ For non C: because of the high concentration, high viscosity, the charge

speed is lower with non-A, the machine speed is 150-200 rpm. If loaded at high

speed, it makes it difficult for massecnite to stick evenly on the grid wall of the

machine.

+ For non A: Because of the lower viscosity, it is usually loaded at a speed of

about 250-300 rpm to avoid unevenly distributed massecnite.

In addition, the charge speed is controlled to suit the characteristics of the

centrifuge being used.

Charge: massecnite materials are filled with rotating barrels, to improve

equipment productivity but should not be too full, avoiding the phenomenon of

massecnite thrown out to increase process losses.

For massecnite have a large, equal and low viscosity. We can increase the

amount of charge.

For massecnite of small size, uneven, with false chimpanzees and large

viscosity, the charge is reduced. Non B, non C control the molasses layer thinner

than young A sugar so that it can be easily separated. (lượng nạp liệu)

After charging, the massecnite layer in the entrance chum will be scratched

into the rotating wheel of the device.

3.3. Molasses

After loading, the speed is gradually increased to the maximum and under

the influence of centrifuge forces that most of the in the massecnite is separated,

and then enters molasses branch. These molasses is also known as brown sugar.

The duration of the separation molasses depends on: (Thời gian tách mật phụ

thuộc)

+ The thickness of the massecnite layer: the larger molasses separation time.

+ Viscosity: The large molasses viscosity makes the time of separation of

molasses even more.

+ Grain size and quality: if the grain is large and equal in size, the molasses

separation time decreases.

+ Rotary barrel size: large size and large grid area, molasses separation time

decreases.

3.4. Washing the sugar

To remove all the sticky molasses on the surface of the crystal, one must use

water to wash the surface. After molasses seperation, there is still a thin layer of

molasses membrane clinging to the surface of the crystal. So we have to wash

the sugar to separate that layer of brown molasses.

- The process of washing the sugar (this is the process of using water to

remove molasses and at the same time is the process of diffusion of sugar).

First, the water will dissolve partly outside the crystal to form sugar

water. Then, thanks to the effect of centrifugal force, sugar water flows through

the crystal membrane, which take place at same time as that process, the

diffusion, eventually the amount of sugar water efflux in the sieve hole, forming

sugar. (Quy trình)

In locally concentrated and very densely, only the amount of water cannot be

dissolved enough, so it is required to wash further with steam.

For low-grade sugars, sugar B may only need to wash the water, while sugar

C should not washed, as they will be reprocessed during production.

The molasses after washing the sugar is called white molasses, washed

molasses or diluted molasses.

* Water washing: (rửa nước)

+ Often use hot water with a temperature of > 60 oC or overcizzly hot water >

105 - 110oC.

+ The amount of washing water used is about 2-3% compared to the amount

of massecnite. The amount of water depending on the size of the crystal

grain. Large grain use not much water. If you use too much water, the crystal

angle is deformed, affecting the sparkle of sugar and increasing the amount of

molasses to be recooked.

+ Water quality: no turbidity, no impurities or odors, often use condensation

water to wash.

* Steam washing: (rửa hơi)

+ After washing the water, use saturated vapor with pressure of 3-4 at to

continue washing.

+ The amount of steam used is about 2-3% of the amount of massecnite.

The purpose of the steam-ejector process: (Mục đích rửa hơi)

+ Steam easily passes through small gap between crystals, raising

temperature, reducing viscosity to help the centrifuge process occur better.

+ When the heat is lost, it condenses into water and washes the sugar crystal

again.

+ High temperature steam will make the crystal drier. In addition to the

preliminary drying effect, which makes the sugar grain shinier, it also reduces

lump of sugar.

For non A sugar to ensure the quality of finished sugar, it is imperative to

wash water and wash steam. As for non B and non C if necessary, it should only

be washed slightly.

Separated molasses and diluted molasses:

+ Because washing sugar not only washes the molasses clinging to the surface

of the crystal, but also causes the crystal sugar to be dissolved, causing the purity

of molasses to increase higher than the purity of the molasses.

=> Therefore, it is extremely important to separate molasses, to open the

diluted branch of molasses in time and at the right time, so that molasses and

diluted molasses are not mixed together, adversely affecting purity, making it

difficult to control the purity during the cooking process.

3.5. Stop and discharge the road (ngừng máy xả đường)

+ After washing by steam, close the steam valve, brake the machine and

discharge the sugar.

+ The entire duration of the completion of the centrifugal process called the

centrifugal cycle

4. FACTORS AFFECTING THE CENTRIFUGAL PROCESS

Centrifuge is the fundamental factor that determines the effectiveness of

molasses separation, in addition to a number of other factors that affect the

process.

4.1. Massecnite quality (chất lượng đường non)

The quality of massecnite is an important factor that greatly affects the rate of

separation of molasses.

The speed of separation molassesis affected by the size of sugar crystal grain,

the viscosity of massecnite or the stickiness of the molasses.

4.1.1. Grain size and quality (cỡ hạt chất lượng hạt)

The crystal grain of the massecnite are moderately sized and arranged

regularly, a gap between crystals grain very large and easily separate molasses .

If the particle size is uneven, especially there are many mischievous, when it

comes to the process of molasses feces it is easy to choke the net.

If a beam occurs, it is extremely difficult to separate the bile between the

crystals.

4.1.2. Viscosity of massecnite (độ nhớt đường non)

Molasses has too much viscosity, the centrifugation process will be very

difficult. Therefore, in order to overcome this situation, it is necessary to

perform well the reheat of massecnite (especially for massecnite C).

In addition, the viscosity is too large to reduce the washing time, increase the

amount of hot water, and put steam in the rotating barrel to increase the flow rate

of molasses. In some cases, hot air is also put in a closed barrel to prevent sugar

from cooling and speed up the flow of molasses.

Viscosities that are too low will result in energy costs in the treatment

processes.

4.2. Worker's operation techniques (kỹ thuật thao tác )

The worker has full knowledge, mastering the technical basis of molasses

separation operation: massecnite quality indicators, having the judgment the

degree of separation and humidity of the refined sugar, knowing how to

maximize the ability of the centrifuge,

The centrifugal process will be highly effective in terms of sugar

quality, reduce losses, save energy, electricity and water costs.

You might also like

- QUY TRÌNH SẢN XUẤT BIA HƠIDocument4 pagesQUY TRÌNH SẢN XUẤT BIA HƠIDũng Trần VănNo ratings yet

- Công nghệ chế biến mía đườngDocument10 pagesCông nghệ chế biến mía đườngNguyễn HuyềnNo ratings yet

- QUY TRÌNH CÔNG NGHỆ SẢN XUẤT BIA TAI CÔNG TY BIA SÀI GÒN ĐỒNG NAIDocument16 pagesQUY TRÌNH CÔNG NGHỆ SẢN XUẤT BIA TAI CÔNG TY BIA SÀI GÒN ĐỒNG NAICường Đặng xuânNo ratings yet

- Cnghemia1Document13 pagesCnghemia1Khoa Trần AnhNo ratings yet

- KTTP3 Công nghệ sản xuất Chao 1Document18 pagesKTTP3 Công nghệ sản xuất Chao 1Quoc Anh PhamNo ratings yet

- Đề tài số 29 - Qúa trình nhào bộtDocument27 pagesĐề tài số 29 - Qúa trình nhào bộtYennhi NguyenNo ratings yet

- Nhóm 7Document9 pagesNhóm 7Phuc CaoNo ratings yet

- Quy Trinh CB Tinh B T Khoai MìDocument8 pagesQuy Trinh CB Tinh B T Khoai Mìnqz2rrdgzdNo ratings yet

- Câu hỏi ôn tập đường bánh kẹo (nmd)Document13 pagesCâu hỏi ôn tập đường bánh kẹo (nmd)nguyenmongduyNo ratings yet

- QUY TRÌNH CÔNG NGHỆ SẢN XUẤT BIA TAI CÔNG TY BIA SÀI GÒN ĐỒNG NAI 1Document16 pagesQUY TRÌNH CÔNG NGHỆ SẢN XUẤT BIA TAI CÔNG TY BIA SÀI GÒN ĐỒNG NAI 1Cường Đặng xuânNo ratings yet

- Quy Trình Sản Xuất BiaDocument42 pagesQuy Trình Sản Xuất BiaPhạm NgọcNo ratings yet

- phân tích quy trình công nghệ làm sạch nước mía bằng phương pháp gia vôiDocument29 pagesphân tích quy trình công nghệ làm sạch nước mía bằng phương pháp gia vôiKhanh Nguyen Quoc100% (1)

- Quy Trình SX BiaDocument18 pagesQuy Trình SX BiaChi Lan Tôn NữNo ratings yet

- Tính chất lưu biến của chocolateDocument18 pagesTính chất lưu biến của chocolateMth RedNo ratings yet

- SƠ ĐỒ SẢN XUẤT ĐƯỜNG PHÈN CÔNG NGHIỆPDocument6 pagesSƠ ĐỒ SẢN XUẤT ĐƯỜNG PHÈN CÔNG NGHIỆPVi Lê Nguyễn TườngNo ratings yet

- Quy trình sản xuất rượu vangDocument6 pagesQuy trình sản xuất rượu vanghathihongnhung47No ratings yet

- dấmDocument11 pagesdấmLinh Pham100% (1)

- cô đặcDocument41 pagescô đặcNguyễn DươngNo ratings yet

- 2023011714414563c65139b33b5 - Cach Lam Mut Ca RotDocument13 pages2023011714414563c65139b33b5 - Cach Lam Mut Ca RotThai AnhNo ratings yet

- - Các biến đổi công đoạn hấpDocument3 pages- Các biến đổi công đoạn hấpAnh QuỳnhNo ratings yet

- Quy Trinh CB Bánh TrángDocument8 pagesQuy Trinh CB Bánh Trángnqz2rrdgzdNo ratings yet

- mía chỉnh sửaDocument20 pagesmía chỉnh sửaCreatoryNo ratings yet

- Báo Cáo - Nước Cấp Thải (Nhóm 3)Document14 pagesBáo Cáo - Nước Cấp Thải (Nhóm 3)Vo Thi Hoang Oanh B1900557No ratings yet

- M T D ADocument6 pagesM T D ANgocthao HolyNo ratings yet

- Quy Trình Sản Xuất Trà Ô LongDocument3 pagesQuy Trình Sản Xuất Trà Ô LongNguyen Thanh NhanNo ratings yet

- BÀI DỊCH SỮA THANH - TIỆT TRÙNGDocument25 pagesBÀI DỊCH SỮA THANH - TIỆT TRÙNGNgân NguyễnNo ratings yet

- Các quy trình chế biến đườngDocument9 pagesCác quy trình chế biến đườngTrịnh Phương ThảoNo ratings yet

- 3Trường Đại Học Công Nghệ Sài Gòn Khoa Công Nghệ Thực PhẩmDocument29 pages3Trường Đại Học Công Nghệ Sài Gòn Khoa Công Nghệ Thực Phẩmđẹp phanNo ratings yet

- Phân tích vai trò các quá trình gia công nhiệt trong CN sản xuất biaDocument16 pagesPhân tích vai trò các quá trình gia công nhiệt trong CN sản xuất biaPhạm Thị YếnNo ratings yet

- Trần Võ Quốc Huy - 2005208455Document23 pagesTrần Võ Quốc Huy - 2005208455quochuyNo ratings yet

- 1 So Cau Hoi Ve BiaDocument3 pages1 So Cau Hoi Ve BiaLinh Hoang100% (2)

- So Sánh Phương Pháp CTC Và Phương Pháp OTDDocument5 pagesSo Sánh Phương Pháp CTC Và Phương Pháp OTDĐỗ Thị Thuý Nga100% (3)

- Nhóm 5 - Bia Đóng LonDocument13 pagesNhóm 5 - Bia Đóng LonĐinh Hoàng KhảiNo ratings yet

- Cncb-Bài 3Document24 pagesCncb-Bài 3Phương ThảoNo ratings yet

- 20l3190019- Nguyễn Ngọc HùngDocument10 pages20l3190019- Nguyễn Ngọc Hùnghùng nguyễnNo ratings yet

- So N Bia - VSTPDocument6 pagesSo N Bia - VSTPHương LêNo ratings yet

- Tiểu Luận Quy trình công nghệ sản xuất đường míaDocument18 pagesTiểu Luận Quy trình công nghệ sản xuất đường míahdunga421dqhNo ratings yet

- Quy trình sản xuất bia trái câyDocument10 pagesQuy trình sản xuất bia trái câyHuyền MinhNo ratings yet

- NHÓM4Document25 pagesNHÓM4Ngọc NguyễnNo ratings yet

- TH C Hành Hóa SinhDocument21 pagesTH C Hành Hóa SinhPhan ThịnhNo ratings yet

- Cong Nghe Che Bien Tra Hoa TanDocument25 pagesCong Nghe Che Bien Tra Hoa TanMinh ThưNo ratings yet

- Cnsx bia và các yêu tố ảnh hưởng đến Cnsx biaDocument37 pagesCnsx bia và các yêu tố ảnh hưởng đến Cnsx biahungduy.namdinhNo ratings yet

- ỨNG DỤNG ENZYM TRONG CÔNG NGHỆ SảN XUấT BIADocument13 pagesỨNG DỤNG ENZYM TRONG CÔNG NGHỆ SảN XUấT BIAHa Anh VoNo ratings yet

- PARTEADocument31 pagesPARTEALê Thu ThùyNo ratings yet

- Tìm hiểu về quy trình nấu maltDocument43 pagesTìm hiểu về quy trình nấu maltMy HuyềnNo ratings yet

- Kẹo cứngDocument8 pagesKẹo cứngĐặng Thư100% (1)

- QUY TRÌNH SẢN XUẤT BÁNH QUYDocument3 pagesQUY TRÌNH SẢN XUẤT BÁNH QUYLeoLynk100% (1)

- Nha Nau BiaDocument68 pagesNha Nau BiaDuy PhạmNo ratings yet

- Quy trình đường mía và điều kiệnDocument3 pagesQuy trình đường mía và điều kiệnĐinh Lê HoàngAnhNo ratings yet

- SodoDocument8 pagesSodoppthao1100No ratings yet

- Bánh Mì Và Cà PhêDocument27 pagesBánh Mì Và Cà PhêMặc BăngNo ratings yet

- Bánh MìDocument9 pagesBánh MìHoài NaNo ratings yet

- (123doc) Tieu Luan Quy Trinh San Xuat CA Phe Hoa TanDocument33 pages(123doc) Tieu Luan Quy Trinh San Xuat CA Phe Hoa TanHà Anh Minh LêNo ratings yet

- 1. Quy trình sản xuất bánh cookiesDocument12 pages1. Quy trình sản xuất bánh cookiesMinh NgọcNo ratings yet

- Bìa Tiểu luậnDocument2 pagesBìa Tiểu luậnHoàng Thị Hồng LựuNo ratings yet

- CNTP 52B Mã Số Mã Vạch Trong Truy Xuất Nguồn GốcDocument21 pagesCNTP 52B Mã Số Mã Vạch Trong Truy Xuất Nguồn GốcHoàng Thị Hồng LựuNo ratings yet

- Hóa Sinh Của Quá Trình Sản Xuất Giấm- Nhom3- CNTP52BDocument17 pagesHóa Sinh Của Quá Trình Sản Xuất Giấm- Nhom3- CNTP52BHoàng Thị Hồng LựuNo ratings yet

- CNCB LT TP Nhóm 3 CNTP 52bDocument39 pagesCNCB LT TP Nhóm 3 CNTP 52bHoàng Thị Hồng LựuNo ratings yet

- bài tiểu luận môm xây dựng và quản lí dự án hvyDocument12 pagesbài tiểu luận môm xây dựng và quản lí dự án hvyHoàng Thị Hồng LựuNo ratings yet

- Thi Khoa HọcDocument14 pagesThi Khoa HọcHoàng Thị Hồng LựuNo ratings yet