Professional Documents

Culture Documents

Thuyet Minh DA CTMNguyen Ban Chinh Thuc 1 Ä Ă Chuyá ƑN Ä Á - I

Thuyet Minh DA CTMNguyen Ban Chinh Thuc 1 Ä Ă Chuyá ƑN Ä Á - I

Uploaded by

Huỳnh Tấn HuyOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Thuyet Minh DA CTMNguyen Ban Chinh Thuc 1 Ä Ă Chuyá ƑN Ä Á - I

Thuyet Minh DA CTMNguyen Ban Chinh Thuc 1 Ä Ă Chuyá ƑN Ä Á - I

Uploaded by

Huỳnh Tấn HuyCopyright:

Available Formats

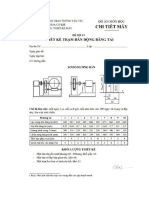

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS.

Lê Cung

PHẦN 1: CHỌN ĐỘNG CƠ ĐIỆN VÀ PHÂN

PHỐI TỶ SỐ TRUYỀN

CHƯƠNG 1: CHỌN ĐỘNG CƠ ĐIỆN

1. Chọn công suất động cơ điện

a- Tính toán công suất cần thiết của động cơ điện:

Công suất của động cơ Nđc lấy theo dãy số tiêu chuẩn quy định cho từng loại

động cơ. Để tính Nđc ta xác định một số công suất sau:

Công suất trên băng tải:

2200 0.90

= 1.98 kW

Pv

N= =

1000 1000

Trong đó:

P: Lực kéo băng tải

V: Vận tốc băng tải

Công suất truyền động chung cho cả hệ thống:

= đ . br2 . ôl4 . kn

Với: - đ = 0.96 hiệu suất bộ truyền đai

- br = 0.98 hiệu suất bộ truyền bánh răng trụ (2 cặp)

- ôl = 0.99 hiệu suất một cặp ổ lăn (4 cặp)

- kn = 1 hiệu suất khớp nối

= đ . br2 . ôl4 . kn = 0,96.0,98 2.0,99 4.1 = 0,87 kW

Vậy công suất cần thiết của động cơ điện là:

N ct =

N

=

1,98

= 2,28 kW

0,9

b- Chọn công suất động cơ điện (Nđc):

Nguyên tắc: Động cơ điện cần chọn sao cho có thể lợi dụng được toàn bộ công

suất động cơ. Khi làm việc nó phải thỏa mãn ba điều kiện:

- Động cơ không phát nóng quá nhiệt độ cho phép

- Có khả năng quá tải trong thời gian ngắn

- Có momen mở máy đủ lớn để thắng momen cản ban đầu của phụ tải khi khởi

động.

Thường chọn động cơ theo điều kiện nhiệt độ, rồi kiểm tra điều kiện quá tải và

momen mở máy.

Gọi: Nđc là công suất định mức hay công suất danh nghĩa của động cơ điện.

Tra bảng trang 320-336 sách TKCTM, chọn động cơ điện có công suất định mức

Nđc lớn hơn hay bằng công suất cần thiết Nct nên trong bảng 2P trang 322 sách

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 1

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

TKCTM ta chọn động cơ điện che kín có quạt gió loại AO2(A0Л2) có công suất động

cơ Nđc = 3.0 kW

Kiểm tra điều kiện mở máy:

Momen mở máy Mm của động cơ điện phải lớn hơn momen cản ban đầu của

phụ tải (Momen cản ban đầu của phụ tải cho trên đồ thị thay đổi tải trọng theo thời

gian t, với Mmm = 1.4M)

M m M mm

Ta có: = 1.4

M đm M

Mm M

Với: = 1.7 mm = 1.4

M đm M

Thỏa mãn điều kiện

2. Chọn số vòng quay của động cơ.

Tra trong bảng trang 320-336[1] loại động cơ che kín có quạt gió loại A02(A0Л2),

có công suất định mức 3.0 kW với các số vòng quay gồm 2880 vg/ph; 1430 vg/ph;

960 vg/ph; 720 vg/ph.

Nếu chọn số vòng quay nđc càng lớn thì kích thước khuôn khổ, trọng lượng, giá

thành động cơ càng giảm (vì số đôi cực càng giảm), hiệu suất và hệ số công suất

(cosφ) càng tăng. Vì vậy, người sử dụng mong muốn dùng động cơ có số vòng quay

cao. Nhưng nếu chọn số vòng quay nđc lớn thì yêu cầu giảm tốc nhiều hơn (Tỷ số

truyền động chung ichung của HGT sẽ lớn) nên kích thước, giá thành của các bộ truyền

tăng lên.

Do đó, từ các điều kiện trên ta chọn động cơ điện kí hiệu A02(A0Л2) 32-4 có:

Công suất động cơ Nđc= 3,0 kW

Số vòng quay động cơ nđc = 1430 (vg/ph)

Hiệu suất động cơ ηđc = 83,5%

Khối lượng động cơ m = 39 (kg)

Động cơ này giá thành không đắt lắm và tỷ số truyền động chung có thể phân phối

hợp lý cho các bộ truyền trong hệ thống dẫn động.

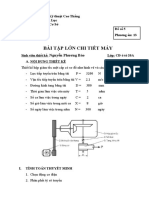

CHƯƠNG 2: PHÂN PHỐI TỶ SỐ TRUYỀN

1. Phân phối tỷ số truyền chung.

a- Tỷ số truyền động chung của hệ thống.

nđc

Ta có: ichung =

nlv

Trong đó: nđc Số vòng quay của động cơ

nlv Số vòng quay của tang

60.1000.v

Mà: nlv = (vg / ph)

.D

Với : D = 280(mm) Đường kính của tang

v = 0,90(m/s) Vận tốc băng tải.

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 2

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

60.1000.0,9

nlv = 61(vg / ph)

3,14.280

nđc 1430

Vậy: ichung = = = 23,44(vg / ph)

nlv 61

Mặt khác: ichung = ingoài .ihộp

Với ingoài : Tỷ số truyền của các bộ truyền ngoài HGT (ingoài = iđai)

ihộp : Tỷ số truyền của các bộ truyền trong HGT

Ta lại có: ihộp = in . ic

Với in : Tỷ số truyền của cặp bánh răng trụ răng thẳng cấp nhanh

ic : Tỷ số truyền của cặp bánh răng trụ răng thẳng cấp chậm

b- Nguyên tắc phân phối tỷ số truyền.

Việc phân phối ichung cho các bộ truyền trong HGT dựa trên các nguyên tắc sau:

- Bảo đảm khuôn khổ và trọng lượng của HGT là nhỏ nhất

- Bảo đảm điều kiện bôi trơn là tốt nhất.

Để bôi trơn các bộ truyền bên trong HGT, chúng ta có thể dùng phương pháp bôi

trơn ngâm dầu: Các bánh răng bị dẫn của cấp nhanh và cấp chậm được ngâm trong

dầu chứa trong HGT.

c- Phân phối tỷ số truyền.

Ta chọn trước ingoài = iđai = 2

ichung 23,44

ihop = = = 11,72

ingoài 2

Để tạo điều kiện bôi trơn các bộ phận truyền bánh răng trong hộp giảm tốc bằng

phương pháp ngâm dầu như nhau, ta lấy:

in = ic = ihop = 11,72 = 3,42

2. Tính số vòng quay và công suất trên các trục.

a. Số vòng quay trên các trục

Trục động cơ: nđc = 1430 (vg/ph)

nđc 1430

Trục I (trục vào): n1 = = = 715 (vg/ph)

iđai 2

n1 715

Trục II (trục trung gian): n2 = = = 209,06 (vg/ph)

in 3,42

n2 209,06

Trục III (trục ra): n3 = = = 61,13 (vg/ph)

ic 3,42

b. Công suất trên đầu vào các trục.

Trục động cơ: Nđc= 3,0 kW

Trục I: N1=Nđc.ηI = Nđc .ηđ = 3.0,96 = 2,88 (kW)

Trục II: N2 = N1 .ηbr .ηôl = 2,88.0,97.0,99=2,77 (kW)

Trục III: N3 = N2 .ηbr .ηôl = 2,77. 0,97.0,99 = 2,66 (kW)

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 3

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

c. Momen xoắn trên các trục.

N đc 3

Trục động cơ: Mx = 9,55.106. = 9,55.106. = 20034,97 (N.mm)

nđc 1430

N1 2,88

Trục I: Mx1 = 9,55.106. = 9,55.106. = 38467,13 (N.mm)

n1 715

N2 2,77

Trục II: Mx = 9,55.106. = 9,55.106. = 126535,44 (N.mm)

n2 209,06

N3 2,66

Trục III: Mx = 9,55.106. = 9,55.106. = 415557,01 (N.mm)

n3 61,13

Bảng hệ thống số liệu tính được.

Trục

Động cơ I II III

Thông số

i iđai=2 in = ic = 3,42

n (vg/ph) 1430 715 209,06 61,13

N (kW) 3 2,88 2,77 2,66

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 4

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

PHẦN 2: THIẾT KẾ CÁC BỘ TRUYỀN

CHƯƠNG 1: THIẾT KẾ CÁC BỘ TRUYỀN

I. THIẾT KẾ BỘ TRUYỀN ĐAI DẸT

1. Chọn loại đai.

Ta chọn loại đai vải cao su. Vì loại này có sức bền và tính đàn hồi cao, ít bị ảnh

hưởng của nhiệt độ và độ ẩm.

2. Đường kính bánh đai.

a. Đường kính bánh đai nhỏ:

Áp dụng công thức:

N1 3

D1 = (1100 1300)3 = (1100 1300)3 = 140,82 166,42 (mm)

n1 1430

Chọn D1 theo tiêu chuẩn theo bảng 5-1 trang 85 sách TKCTM D1 = 160(mm)

Kiểm nghiệm vận tốc đai theo điều kiện.

D1n1 3,14.1430.160

v= = = 11,97 (m/s)

60.1000 60.1000

v vmax = (25 30) (m/s)

b. Đường kính bánh đai lớn:

Lấy ξ = 0.01

n 572

Áp dụng công thức: D2 = 1 D1 (1 − ) = (1 − 0,01).160 = 316,8(mm)

n2 188,34

Chọn D2 theo tiêu chuẩn theo bảng 5-1 trang 85 sách TKCTM D2 = 280 (mm)

Số vòng quay thực n2 trong 1 phút của bánh bị dẫn:

D1 160

n2' = (1 − ) n1 = (1 − 0,01).1430. = 808,97 (vg/ph)

D2 280

Sai số về số vòng quay so với yêu cầu

n2' − n2 808,97 − 715

n = = = 13,14% 5%

n2 715

Do n2' chênh lệch quá nhiều so với n2 nên ta phải chọn lại D2

Ta chọn D2 = 305 (mm)

Tính lại số vòng quay thực n2 trong 1 phút của bánh bị dẫn:

D 160

n2' = (1 − ) 1 n1 = (1 − 0,01).1430. = 742,66 (vg/ph)

D2 305

Sai số về số vòng quay so với yêu cầu:

n2' − n2 742,66 − 715

n = = = 3,87%

n2 715

Sai số ∆n nằm trong phạm vi cho phép (3-5%)

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 5

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

3. Khảng cách trục A và chiều dài đai L.

a. Khoảng cách trục A:

Chiều dài tối thiểu Lmin của đai.

Lấy umax=4

v 11,97

Lmin = = = 2,9925 (m) = 2992,5(mm)

u max 4

Chọn Lmin=3000 (mm)

Tính khoảng cách trục đai A

Áp dụng CT 5-2, T83-TKCTM

2 L − ( D2 + D1 ) + 2 L − ( D2 + D1 )2 − 8( D2 − D1 ) 2

A=

8

2.3000 − 3,14(305 + 160) + 2.3000 − 3,14(305 + 160)2 − 8(305 − 160) 2

A= 1133 (mm)

8

Chọn A=1133(mm)

Kiểm nghiệm điều kiện 5-10,Tr86-TKCTM

A 2(D1 + D2 ) 1133 2(160 + 305) = 930

=>Thỏa mãn điều kiện

=> Chọn A = 1133 (mm)

Tùy theo cách nối đai, thêm vào chiều dài đai tìm được trên một khoảng 100 -

400(mm)

4. Kiểm nghiệm góc ôm trên bánh nhỏ.

Góc ôm α1 trên bánh nhỏ được tính theo CT (5-53), Tr83 – TKCTM

D2 − D1 305 − 160

1 = 180 − .57 = 180 − 57 173

A 1133

Ta thấy α1 = 1730 >1500 => thỏa mãn điều kiện

5. Định tiết diện đai.

1

Chiều dày đai δ được chọn theo tỷ số ( bảng 5-2,Tr 83 – TKCTM, đối với

D1 40

đai vải cao su)

D1 160

Vậy: = = 4 (mm)

40 40

Theo bảng 5-3, Tr 87–TKCTM, chọn đai vải cao su loại A có chiều dày δ =3(mm)

Lấy ứng suất căng ban đầu σo = 1,8(N/mm), theo trị số:

D1 160

= = 53,3

3

Tra bảng (5-5), tr 89 – TKCTM, ta có [σP]o = 2,3(N/mm2)

Tra bảng (5-6), (5-7), (5-8), (5-9), tr 89 – 91, TKCTM ta có các hệ số sau:

Ct = 0.8 Cv = 0.98

Cα = 1 Cb = 1

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 6

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

Tính chiều rộng b của đai theo công thức (5-13), tr 86 – TKCTM

1000 N 1000.3

b = = 46,33 (mm)

v [ P ]o Ct C C v Cb 11,97.3.2,3.0,8.1.0,98.1

Tra bảng (5-4), tr91 – TKCTM ta chọn chiều rộng đai b = 50(mm)

6. Định chiều rộng B của bánh đai.

Tra bảng (5-10), tr 91 – TKCTM, ta chọn được B = 60(mm)

7. Tính lực căng và lực tác dụng lên trục.

Lực căng So tính theo công thức:

So = σoδb = 1,8.3.50 = 270 (N)

Lực tác dụng lên trục:

180

R = 3S o sin 1 = 3.270. sin = 810 (N)

2 2

II. THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG CẤP CHẬM

1. Chọn vật liệu chế tạo bánh răng.

Bánh nhỏ: - thép 45 thường hóa(C45)

- σbk3 = 600 (N/mm2)

- σch3 = 300 (N/mm2)

- HB = 220

- Phôi rèn, giả sử đường kính < 100(mm)

Bánh lớn: - thép 35 thường hóa(C35)

- σbk4 = 500 (N/mm2)

- σch4 = 260 (N/mm2)

- HB = 190

- Phôi rèn, giả sử đường kính 100 300(mm)

2. Định ứng suất cho phép.

a. Ứng suất tiếp xúc cho phép.

+ Số chu kì tương đương:

3

Mi

N tđ 4 = 60u ni Ti CT (3-4), tr 42 – TKCTM

M max

Trong đó: u – Số lần ăn khớp của bánh răng khi bánh răng quay một vòng.

Mi, ni, Ti – momen xoắn, số vòng quay trong một phút và tổng số giờ

bánh răng làm việc ở chế độ i.

Mmax – momen xoắn lớn nhất tác dụng lên bánh răng

- Bánh răng lớn:

=> N tđ 4 = 60.1.61,13.5,5.310.16.(13.4 + 0,6 3.4) = 486,68.10 6 N = 10 7 (bảng 3-9)

- Bánh răng nhỏ:

N tđ 3 = ic .N tđ 4 = 3,42.486,68.10 6 = 1664,45.10 6 N = 10 7

Do đó, hệ số chu kỳ ứng suất của cả 2 bánh là: k N' = 1

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 7

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

+ Ứng suất tiếp xúc cho phép:

tx = Notx k Nt (CT 3-1, T38-TKCTM)

Trong đó: [σ]tx - Ứng suất tiếp xúc cho phép

[σ]Notx - Ứng suất tiếp xúc cho phép khi bánh răng làm việc lâu dài

Tra bảng 3-9, T43- TKCTM ta có [σ]Notx = 2,6HB

- Bánh răng lớn:

tx4 = Notx k Nt = 2,6 HB4 .k Nt = 2,6.190.1 = 494 (N/mm2)

- Bánh răng nhỏ:

tx3 = Notx k Nt = 2,6 HB3 .k Nt = 2,6.220.1 = 572 (N/mm2)

Vậy ứng suất tiếp xúc cho phép là [ ]tx = 494 (N/mm2)

b. Ứng suất uốn cho phép.

+ Số chu kì tương đương:

m

Mi

N tđ 4 = 60u ni Ti

M max

Trong đó: m – bậc đường cong mỏi uốn, lấy m ≈ 6

u – Số lần ăn khớp của bánh răng khi bánh răng quay một vòng.

Mi, ni, Ti – momen xoắn, số vòng quay trong một phút và tổng

số giờ bánh răng làm việc ở chế độ i.

Mmax – momen xoắn lớn nhất tác dụng lên bánh răng

- Bánh răng lớn:

N tđ 4 = 60.1.61,13.5,5.310.16.(16.4 + 0,6 6.4) = 418,9.10 6 N 5.10 6 (bảng 3-9)

- Bánh răng nhỏ:

N tđ 3 = ic .N tđ 4 = 3.42.418,9.10 6 = 1432,65.10 6 N 5.10 6

Do đó, hệ số chu kỳ ứng suất của cả 2 bánh là: k N" = 1

+ Ứng suất uốn cho phép:

Do răng làm việc một chiều và chịu ứng suất thay đổi mạch động nên ta áp dụng

công thức:

.k '' (1,4 1,6). −1 .k N''

[ ]u = o N = (CT 3-5, T44 – TKCTM)

n.K n.K

Trong đó: σo và σ-1 – Giới hạn mỏi uốn trong chu kì mạch động và

trong chu kì đối xứng. Lấy σ-1 = 0,4 σbk

k N - Hệ số chu kỳ ứng suất

''

n - Hệ số an toàn. Lấy n = 1,5

Kσ – Hệ số tập trung ứng suất ở chân răng. Lấy Kσ = 1,8

Giới hạn mỏi uốn của thép 45 là: σ-1 = 0,45.σ*bk3 = 0,45.600 = 270 (N/mm2)

Giới hạn mỏi uốn của thép 35 là: σ-1 = 0,45.σ*bk4 = 0,45.500 = 225 (N/mm2)

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 8

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

- Bánh răng nhỏ:

1,5. −1 k N" 1,5.270.1

[ ]u 3 = = = 150 (N/mm2)

nK 1,5.1,8

- Bánh răng lớn:

1,5. −1 k N" 1,5.225.1

[ ]u 4 = = = 125 (N/mm2)

nK 1,5.1,8

3. Sơ bộ chọn hệ số tải trọng K Chọn K = 1,3

4. Chọn hệ số chiều rộng bánh răng ψA = 0,4

5. Tính khoảng cách trục A

2

1,05.106 KN

A (i + 1)3 (CT 3-9, tr 45-TKCTM)

[ ]tx i A n2

Trong đó: i – Tỷ số truyền i = ic = 3,42

[σ]tx - Ứng suất tiếp xúc cho phép

n2 – Số vòng quay trong một phút của bánh bị dẫn

N – Công suất của bộ truyền

2

1,05.10 6 1,3.2,77

A (3,42 + 1)3 = 170 (mm)

494.3,42 0,4.61,13

Lấy A = 170 (mm)

6. Vận tốc vòng v của bánh răng và cấp chính xác chế tạo bánh răng.

+ Vận tốc vòng của bánh răng trụ: (CT 3-17, T46 – TKCTM)

2An1 2.3,14.170.209,06

v= = = 0,84 (m/s)

60.1000(i + 1) 60.1000(3,42 + 1)

Với vận tốc này theo bảng 3-11, T46 – TKCTM ta chọn được cấp chính xác chế

tạo bánh răng là cấp 9

7. Định chính xác hệ số tải trọng K

+ Chiều rộng bánh răng

b = ψA.A = 0,4.170 = 68 (mm)

Lấy b = 68(mm)

+ Đường kính vòng lăn bánh răng nhỏ:

2. A 2.170

d1 = = = 76,92 (mm)

i + 1 3,42 + 1

b 68

Do đó D = = = 0,884

d1 76,92

Với ψD = 0,884 tra bảng 3-12, T47 – TKCTM ta được: Ktt bảng = 1,071

+ Hệ số tập trung tải trọng thực tế

K tt bang + 1 1,071 + 1

K tt = = = 1,0355

2 2

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 9

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

+ Hệ số tải trọng K:

K = Ktt.Kđ (CT 3-19, T47 – TKCTM)

Trong đó: Kđ Hệ số tải trọng động, tra bảng 3-13, T48–TKCTM ta có Kđ=1,1

K = K tt .K đ = 1,0355.1,1 = 1,14

Ta thấy K = 1,14 khác xa so với K=1,3 hơn 5% nên ta phải tính lại khoảng cách

trục A theo CT 3-21, T49 – TKCTM

K 1,14

A = Asobo 3 = 1703 163 (mm)

K sobo 1,3

Vậy lấy chính xác khoảng cách trục A=163(mm)

8. Xác định modun, số răng và chiều rộng bánh răng

+ Modun pháp:

mn = m = (0,01 0,02) A = (0,01 0,02).163 = 1,63 3,26

Tra bảng 3-1, T34 – TKCTM ta lấy m = 2

+ Số răng bánh nhỏ:

2A 2.163

Z1 = = 37 (răng)

m(i + 1) 2(3,42 + 1)

Lấy Z1 = 37 (răng)

+ Số răng bánh lớn:

Z 2 = iZ1 = 3,42.37 126 (răng)

Lấy Z2 = 126 (răng)

+ Chiều rộng bánh răng:

b = A .A = 0,4.163 = 65,2 (mm)

Chọn b = 65(mm)

Chọn chiều rộng b của bánh răng nhỏ lớn hơn của bánh răng lớn khoảng 5 10mm

9. Kiểm nghiệm sức bền uốn của răng.

+ Tra bảng 3-18, T52 – TKCTM ta có:

- Hệ số dạng răng của bánh răng bánh nhỏ: y3 = 0,476

- Hệ số dạng răng của bánh răng bánh lớn: y4 = 0,517

+ Sức bền uốn của bánh răng:

19,1.10 6 KN

u = [ ]u (CT 3-33, T51 – TKCTM)

ym 2 Znb

Với: m – Môđun pháp của bánh răng thẳng.

y,z,n – Hệ số dạng răng, số răng và số vòng quay trong một phút của

bánh răng đang tính.

N – Công suất của bộ truyền.

K,b – Hệ số tải trọng, chiều rộng bánh răng.

[σ] - Ứng suất sinh ra tại chân răng.

[σ]u - Ứng suất uốn cho phép.

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 10

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

19,1.10 6.1,3.2,77

- Bánh nhỏ: u 3 = = 71,85 (N/mm2)

0,476.2 2.37.209,06.65

u 3 [ ]u 3 = 150( N / mm 2 )

y3 0,476

- Bánh lớn: u 4 = u 3 = 71,85 = 66,15 (N/mm2)

y4 0,517

u 4 [ ]u 4 = 125( N / mm 2 )

10. Kiểm nghiệm sức bền của răng khi chịu quá tải đột ngột trong thời gian ngắn.

Trường hợp bánh răng chịu quá tải đột ngột với hệ số quá tải:

M qt

K qt = = 1,4

M

Với: Mqt – Mô men xoắn quá tải

M – Mô men xoắn danh nghĩa

+ Ứng suất tiếp xúc cho phép khi quá tải:

[σ]txqt ≈ 2,5[σ]Notx (CT 3-43, T53 – TKCTM)

- Bánh răng nhỏ:

[σ]txqt3 = 2,5.2,6.HB3 = 2,5.2,6.220 = 1430 (N/mm2)

- Bánh răng lớn:

[σ]txqt4 = 2,5.2,6.HB4 = 2,5.2,6.190 = 1235 (N/mm2)

+ Ứng suất uốn cho phép khi quá tải:

[σ]uqt = 0,8.σch (CT 3-46, T53 – TKCTM)

- Bánh răng nhỏ:

[σ]uqt3 = 0,8.σch3 = 0,8.300 = 240 (N/mm2)

- Bánh răng lớn:

[σ]uqt4 = 0,8.σch4 = 0,8.260 = 208 (N/mm2)

+ Kiểm nghiệm sức bền tiếp xúc lớn nhất khi quá tải:

txqt = tx K qt [ ]txqt (CT 3-41, T53 – TKCTM)

Trong đó: σtx- Ứng suất tiếp xúc.

[σ]txqt - Ứng suất tiếp xúc cho phép khi quá tải.

- Ứng suất tiếp xúc:

1,05.10 6 (i + 1) 3 kN

tx = [ tx ] (CT 3-13, T45 – TKCTM)

A.i b.n2

1,05.10 6 (3,42 + 1) 3 .1,3.2,77

tx = = 526.78 (N/mm2)

163.3,42 65.61,13

txqt = tx K qt = 526,78. 1,4 = 623,29 (N/mm2)

Ta thấy σtxqt < [σ]txqt4 = 1235(N/mm2)

+ Kiểm nghiệm sức bền uốn:

uqt = u K qt [ ]uqt (CT 3-42, T53 – TKCTM)

Trong đó: σu- Ứng suất uốn.

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 11

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

[σ]uqt - Ứng suất uốn cho phép khi quá tải.

- Bánh răng nhỏ:

σuqt3 = σu3Kqt = 71,85.1,4 = 100,59(N/mm2) < [σ]uqt3 = 240 (N/mm2)

- Bánh răng lớn:

σuqt4 = σu4Kqt =66,15.1,4 = 92,61 (N/mm2) < [σ]uqt4 = 208 (N/mm2)

11. Các thông số hình học chủ yếu của bộ truyền.

+ Modun pháp: m = 2 (mm)

+ Số răng: Z1 = 37 (răng)

Z2 = 126 (răng)

+ Góc ăn khớp: αn = 20o

+ Đường kính vòng chia (vòng lăn):

d1 = m.Z1 = 2.37 = 74 (mm)

d2 = m.Z2 = 2.126 = 252(mm)

+ Khoảng cách trục

d1 + d 2 74 + 252

A= = = 163 (mm)

2 2

+ Chiều rộng bánh răng:

- Bánh lớn: b = 65 (mm)

- Bánh nhỏ: b = 70 (mm)

+ Đường kính vòng đỉnh răng

De1 = d1 + 2m = 74 + 2.2 = 78 (mm)

De 2 = d 2 + 2m = 252 + 2.2 = 256 (mm)

+ Đường kính vòng tròn chân răng:

Di1 = d1 − 2,5m = 74 − 2,5.2 = 69 (mm)

Di 2 = d 2 − 2,5m = 252 − 2,5.2 = 247 (mm)

12. Tính lực tác dụng lên trục.

+ Lực vòng:

2M x

P= (CT 3-49, T54-TKCTM)

d

9,55.10 6 N

Trong đó: M x = (CT3-53, T55-TKCTM)

n

2.9,55.10 6.N 2.9,55.10 6.2,77

P= = = 3419,88 (N)

d1 n 74.209,06

+ Lực hướng tâm:

Pr = P. tan = 3419,88. tan 20 = 1244,73 (N)

III. THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG CẤP NHANH

Mục 1,2,3,5 ta chọn giống như bộ truyền bánh răng cấp chậm

Lấy khoảng cách trục: A = 163 (mm)

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 12

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

4. Chọn hệ số chiều rộng bánh răng

Từ CT 3-9, tr 45-TKCTM

2

1,05.10 6 KN

A (i + 1)3

[ ]tx i A n2

2 2

1,05.10 6 KN 1,05.10 6 1,3.2,88

A (i + 1)

3

3 = (3,42 + 1) 3 = 0,14

[ ]tx i

3

A n 2 494.3, 42 163 .209,06

Vậy lấy ψA = 0,25

=> Chiều rộng bánh răng: b = ψA.A =0,25.163 = 40,75 (mm)

Lấy b = 42 mm

6. Vận tốc vòng v của bánh răng và cấp chính xác chế tạo bánh răng.

+ Vận tốc vòng của bánh răng trụ:

2An1 2.3,14.163.715

v= = = 2,76 (m/s)

60.1000(i + 1) 60.1000(3,42 + 1)

+ Với vận tốc này theo bảng 3-11, T46 – TKCTM ta chọn được cấp

chính xác chế tạo bánh răng là cấp 9

Mục 7,8,9,10 ta lấy giống như bộ truyền bánh răng cấp chậm

11. Các thông số hình học chủ yếu của bộ truyền.

+ Modun pháp: m = 2 (mm)

+ Số răng: Z1 = 37 (răng)

Z2 = 126 (răng)

+ Góc ăn khớp: αn = 20o

+ Đường kính vòng chia (vòng lăn):

d1 = m.Z1 = 2.37 = 74 (mm)

d2 = m.Z2 = 2.126 = 252(mm)

+ Khoảng cách trục

d1 + d 2 74 + 252

A= = = 163 (mm)

2 2

+ Chiều rộng bánh răng:

- Bánh răng lớn: b = 42 (mm)

- Bánh răng nhỏ: b = 48 (mm)

+ Đường kính vòng đỉnh răng

De1 = d1 + 2m = 74 + 2.2 = 78 (mm)

De 2 = d 2 + 2m = 252 + 2.2 = 256 (mm)

+ Đường kính vòng tròn chân răng:

Di1 = d1 − 2,5m = 74 − 2,5.2 = 69 (mm)

Di 2 = d 2 − 2,5m = 252 − 2,5.2 = 247 (mm)

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 13

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

12. Tính lực tác dụng lên trục.

+ Lực vòng:

2M x

P= (CT 3-49, T54-TKCTM)

d

9,55.10 6 N

Trong đó: M x = (CT 3-53, T55-TKCTM)

n

2.9,55.10 6.N 2.9,55.10 6.2,88

P= = = 1039,65 (N)

d1 n 74.715

+ Lực hướng tâm:

Pr = P. tan = 1039,65. tan 20 = 378,4 (N)

CHƯƠNG 2: BÔI TRƠN HỘP GIẢM TỐC BẰNG PHƯƠNG PHÁP

NGÂM DẦU

+ Mức dầu thấp nhất: Ngập hết chiều cao chân răng của bánh răng nhỏ nhất trong

hai bánh răng bị dẫn của cấp nhanh và cấp chậm.

+ Mức dầu cao nhất: Không vượt quá 1/3 ÷ 1/6 bán kính lớn nhất

h = 2,25.m = 2,25.2 = 4,5 (mm)

De 2 256

h + 10 = = 32 (mm)

4 4.2

=> Thỏa mãn điều kiện

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 14

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

PHẦN 3: THIẾT KẾ TRỤC VÀ TÍNH THEN

CHƯƠNG 1: THIẾT KẾ TRỤC

1. Chọn vật liệu.

Vật liệu làm trục là thép 45 thường hóa

2. Tính sức bền trục.

a. Tính sơ bộ dường kính trục:

Đường kính sơ bộ của trục được tính theo công thức :

N

d C.3 (CT7-2, T114-TKCTM)

n

Trong đó: d – Đường kính trục

N – Công suất truyền

n – Số vòng quay trong một phút của trục

C – Hệ số phụ thuộc ứng suất xoắn cho phép, đối với đầu

trục vào và trục truyền chung có thể lấy C = 120

+ Trục I:

N1 = 2,88 (kW)

n1 = 715 (vg/ph)

2,88

d1 120.3 = 19,1 (mm)

715

+ Trục II:

N2 = 2,77 (kW)

n2 = 209,06 (vg/ph)

2,77

d 2 120.3 = 28,4 (mm)

209,06

+ Trục III:

N3 = 2,66 (kW)

n3 = 61,13 (vg/ph)

2,66

d 3 120.3 = 42,21 (mm)

61,13

Để chuẩn bị cho bước tính gần đúng trong ba trị số d1,d2,d3 ta lấy d2 = 30 (mm) để

chọn loại ổ bi đỡ cỡ trung tra bảng 14P, T339 - TKCTM ta có được chiều rộng của ổ

B=19mm

b. Tính gần đúng đường kính các đoạn trục:

Để tính gần đúng trục ta xét tác dụng đồng thời cả mô men uốn và mô men xoắn

đến sức bền trục. Trị số momen xoắn đã biết, chỉ cần tính momen uốn.

Để tính chiều dài các trục ta chọn các kích thước như sau:

+ Khoảng cách từ mặt cạnh chi tiết quay đến thành trong của hộp a=10mm

+ Khe hở giữa trục I và trục III là c=10mm

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 15

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

+ Khoảng cách từ cạnh ổ đến thành trong của hộp l2=10mm

+ Chiều cao của nắp và đầu bulông l3=20mm

+ Khoảng cách từ nắp ổ đến mặt cạnh của chi tiết quay ngoài hộp l4=10mm

+ Bề rộng ổ bi : B=19mm

+ Chiều rộng của bánh răng: b1=42mm ,b2=65mm

+ Chiều rộng bánh đai(lấy theo chiều dài mayơ) lđ = 1,4d = 1,4.30 = 42 mm

+ Chiều dài mayơ của khớp nối : lkn=1,4d=42mm

+ Bề rộng bánh đai: Bđ = 60mm

Từ các kích thước dã chọn ta có:

- Trục I:

B b 19 42

l13 = + l 2 + a + 1 = + 10 + 10 + = 50,5mm

2 2 2 2

l11 = 2l13 = 2.50,5 = 101mm

B l 19 42

l12 = + l 4 + l3 + đ = + 10 + 20 + = 60,5mm

2 2 2 2

- Trục II:

b1 B 42 19

l 22 = + a + l2 + = + 10 + 10 + = 50,5mm

2 2 2 2

l 23 = l11 + l32 + c + B = 101 + 62 + 10 + 19 = 192mm

l 21 = l 23 + l32 = 192 + 62 = 254mm

- Trục III:

B b 19 65

l32 = + l 2 + a + 2 = + 10 + 10 + = 62mm

2 2 2 2

l31 = 2l32 = 2.62 = 124mm

l kn B 42 19

lC 33 = + l 4 + l3 + = + 10 + 20 + = 60,5mm

2 2 2 2

l33 = l31 + lC 33 = 124 + 60,5 = 184,5mm

Sơ đồ phân tích lực tác dụng lên các trục:

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 16

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

❖ Trục I:

- Ở đây: P1 = 1039,65 (N) l12 = 60,5 (mm)

Pr1 = 378,4 (N) l13 = 50,5 (mm)

Rđ = 810 (N) d1 = 74 (mm)

Sơ đồ lực trục 1:

- Tính phản lực ở các gối đỡ trục:

mAy = Rđ .l12 − Pr1.l13 − RBy 2l13 = 0

Rđ .l12 − Pr1 .l13 810.60,5 − 378,4.50,5

RBy = = = 296 (N)

2l13 2.50,5

R Ay = Rđ + P r1 + RBy = 810 + 378,4 + 296 = 1484,4 (N)

m Ax = RBx 2.l13 − P1 .l13 = 0

P1 .l13 1039,65.50,5

RBx = = = 519,825 (N)

2l13 2.50,5

R Ax = P1 − RBx = 1039,65 − 519,825 = 519,825 (N)

+ Tính mômen ở những tiết diện nguy hiểm.

- Ở tiết diện n-n:

Mu n-n = Rđ.l12 = 810.60,5 = 49005 (Nmm)

- Ở tiết diện m-m:

Mu m-m = M uy2 + M ux2

Trong đó:

Muy = RBy.l13 = 296.50,5 = 14958 (Nmm)

Mux = RBx.l13 = 519,825.50,5 = 26251,16 (Nmm)

=> Mu m-m = 14958 2 + 26251,16 2 = 30213,66 (Nmm)

+ Tính đường kính trục ở tiết diện n-n và m-m:

M tđ

d 3 , mm (CT7-3, T117-TKCTM)

0,1.[ ]

Với: Mtđ – Mômen tương đương

M tđ = M u2 + 0,75M x2 (CT7-4, T117 – TKCTM)

Mu, Mx – Mômen uốn và xoắn ở tiết diện tính toán

[σ] - Ứng suất cho phép

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 17

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

- Đường kính trục ở tiết diện n-n:

M tđ = M u2 + 0,75M x2 = 490052 + 0,75.38467,132 = 59256,06 (Nmm)

Tra bảng 7-2, T119 – TKCTM ta chọn sơ bộ d = 30mm nên ta

chọn được [σ] = 63(N/m2)

59256,06

d n−n 3 = 21,11mm

0,1.63

- Đường kính trục ở tiết diện m-m:

M tđ = M u2 + 0,75M x2 = 30213,66 2 + 0,75.38467,132 = 44973,94 (Nmm)

44973,94

d m−m 3 = 19,25mm

0,1.63

Đường kính ở tiết diện n-n lấy bẳng dn-n = 25mm (ngõng trục lắp ổ)

Đường kính ở tiết diện m-m lấy bằng dm-m = 30mm,lớn hơn giá trị tính được

vì trục có rãnh then

Đường kính lắp bánh đai dđ = 20 mm

❖ Trục II:

- Ở đây: P2 = P1 =1039,65 N P3 =3419,88 N

Pr2 = Pr1 = 378,4 m Pr3 = 1244,73 N

l22 = 50,5 mm l21 = 254mm

l23 = 192 mm

- Sơ đồ lực trục 2:

- Tính phản lực ở các gối đỡ trục:

mCy = Pr 2 .l22 + Pr 3 .l23 − RDyl21 = 0

Pr 2 .l 22 + Pr 3 .l 23 378,4.50,5 + 1244,73.192

RDy = = = 1016,13 (N)

l 21 254

RCy = Pr 2 + P r 3 − RDy = 378,4 + 1244,73 − 1016,13 = 607 (N)

m Cx = RDxl 21 + P2 .l22 − P3l23 = 0

P3 .l 23 − P2 l 22 3419,88.192 − 1039,65.50,5

RDx = = = 2432,83 (N)

l 21 254

RCx = P 3 − P2 − RDx = 3419,88 − 1039,65 − 2432,83 = −52,6 (N)

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 18

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

+ Tính mômen ở những tiết diện nguy hiểm.

Mômen uốn tổng cộng:

M u = M uy2 + M ux2

- Ở tiết diện e-e:

Mu e-e = M uy2 + M ux2

Trong đó:

Muy = RCy.l22 = 607.50,5 = 30653,5 Nmm

Mux = - RCx.l22 = 52,6.50,5 = 2626,3 Nmm

=> Mu e-e = 30653,5 2 + 2626,32 = 30765,8 (Nmm)

- Ở tiết diện i-i:

Mu i-i = M uy2 + M ux2

Trong đó:

Muy = RDy.(l21 – l23) = 1016,13.62 = 63000,06 (Nmm)

Mux = - RDx. (l21 – l23) = - 2432,83.62 = - 150835,46 (Nmm)

=> Mu i-i = 63000,06 2 + 150835,46 2 = 163463,58 (Nmm)

+ Tính đường kính trục ở tiết diện e-e và i-i:

M tđ

d 3 , mm (CT7-3, T117-TKCTM)

0,1.[ ]

Với: Mtđ – Mômen tương đương

M tđ = M u2 + 0,75M x2 (CT7-4, T117 – TKCTM)

Mu, Mx – Mômen uốn và xoắn ở tiết diện tính toán

[σ] - Ứng suất cho phép

- Đường kính trục ở tiết diện e-e:

M tđ = M u2 + 0,75M x2 = 30765,82 + 0,75.126535,44 2 = 113819,8 (Nmm)

Tra bảng 7-2, T119 – TKCTM ta chọn sơ bộ d = 30mm nên ta

chọn được [σ] = 63(N/m2)

113819,8

d e −e 3 = 26,24mm

0,1.63

- Đường kính trục ở tiết diện i-i:

M tđ = M u2 + 0,75M x2 = 163463,582 + 0,75.126535,44 2 = 196796,23 (Nmm)

196796,23

d i −i 3 = 31,49mm

0,1.63

Vì trục có rãnh then nên ta chọn:

Đường kính ở tiết diện e-e: de-e = 35mm,

Đường kính ở tiết diện i-i: di-i = 38mm,

Đường kính ngõng trục lắp ổ lăn: dol = 30 mm

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 19

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

❖ Trục III:

- Ở đây: P4 = P3 =3419,88 N

Pr4 = Pr3 = 1244,73 m

l32 = 62 mm

l31 = 124 mm

- Sơ đồ lực trục III:

- Tính phản lực ở các gối đỡ trục:

mEy = Pr 4 .l32 − RFyl31 = 0

Pr 4 .l32 1244,73.62

RFy = = = 622,365 (N)

l31 124

REy = P r 4 − RFy = 1244,73 − 622,365 = 622,365 (N)

m Ex = P4 .l32 − RFxl31 = 0

P4 .l32 3419,88.62

RFx = = = 1709,94 (N)

l31 124

REx = P 4 − RFx = 3419,88 − 1709,94 = 1709,94 (N)

+ Tính mômen ở những tiết diện nguy hiểm.

Mômen uốn tổng cộng:

M u = M uy2 + M ux2

- Ở tiết diện k-k:

Mu k-k = M uy2 + M ux2

Trong đó:

Muy = - REy.l32 = - 622,365.62 = - 38586,63 Nmm

Mux = REx.l32 = 1709,94.62 = 106016,28 Nmm

=> Mu k-k = 38586,63 2 + 106016,28 2 = 112820,12 (Nmm)

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 20

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

+ Tính đường kính trục ở tiết diện k-k:

M tđ

d 3 , mm (CT7-3, T117-TKCTM)

0,1.[ ]

Với: Mtđ – Mômen tương đương

M tđ = M u2 + 0,75M x2 (CT7-4, T117 – TKCTM)

Mu, Mx – Mômen uốn và xoắn ở tiết diện tính toán

[σ] - Ứng suất cho phép

- Đường kính trục ở tiết diện k-k:

M tđ = M u2 + 0,75M x2 = 112820,12 2 + 0,75.415557,012 = 377152,62 (Nmm)

Tra bảng 7-2, T119 – TKCTM ta chọn sơ bộ d = 30mm nên ta

chọn được [σ] = 63(N/m2)

377152,62

d k −k 3 = 39,12mm

0,1.63

Vì trục có rãnh then nên ta chọn đường kính ở tiết diện k-k: dk-k = 48mm,

đường kính ngõng trục lắp ổ lăn lấy bằng 45mm. Đường kính ngõng trục đầu ra lấy

bằng 40mm

c. Tính chính xác trục.

Tính chính xác trục theo CT7-5, T120 – TKCTM

n .n

n= [ n]

n2 + n2

Trong đó:

n hệ số an toàn chỉ tính riêng ứng suất pháp:

−1

n =

K

a + m

n hệ số an toàn chỉ xét riêng ứng suất tiếp:

−1

n =

K

a + m

Trong các công thức trên:

-1 và -1 giới hạn mỏi uốn và xoắn ứng với chu kỳ đối xứng

Có thể lấy gần đúng:

-1 = 0,4b=0,4.600=240 N/mm2;

-1 = 0,2b=0,2.600=120 N/mm2

a vaì a: biên độ ứng suất pháp và tiếp sinh ra trong tiết diện của trục:

- min

a = max

2

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 21

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

max − min

a =

2

m và m: trị số trung bình của ứng suất pháp và tiếp là thành phần không

đổi trong chu kỳ ứng suất:

+ min

m = max

2

max + min

m =

2

- Vì trục quay nên ứng suất pháp biến đổi theo chu kỳ đối xứng:

Mu

a = max = min=

W

m = 0

- Bộ truyền làm việc một chiều nên ứng suất tiếp thay đổi theo chu kỳ mạch động :

M

a = m = max = x

2 2W

- Trong các công thức W, W0 là mômen chống uốn và mômen chống xoắn của tiết

diện trục.

ψσ, ψτ: hệ số xét đến ảnh hưởng của trị số ứng suất trung bình đến sức bền

mỏi.đối với thép các bon trung bình : ψσ = 0,1; ψτ = 0,05.

- Không dùng phương pháp tăng bền nên hệ số tăng bền : = 1

- , : hệ số xét đến ảnh hưởng kích thước tiết diện trục đến giới hạn mỏi.

- kσ và kτ : Hệ số tập trung ứng suất thực tế khi uốn và khi xoắn.

- [n]: Hệ số an toàn cho phép, trong điều kiện bình thường lấy [n]=2

❖ Xét trục I:

+ Tiến hành chính xác tại tiết diện m-m:dmm = 30mm

- Chọn hệ số kσ, kτ, và .

+ Tra bảng 7-4, T123 – TKCTM lấy : = 0,88; τ = 0,77.

+ Tra bảng 7-8, T127 – TKCTM lấy : kσ = 1,63; kτ = 1,5.

- Tỉ số:

k 1,63

= = 1,85

0,88

k 1,5

= = 1,95

0,77

- Tra bảng 7-3b, T122 – TKCTM ta có:

W = 2320 (mm3)

Wo = 4970 (mm3)

- Ta có: Mu = 30213,66 (Nmm); Mx = 38467,13 (Nmm2)

M u 30213,66

a = = = 13,02 (N/mm2)

W 2320

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 22

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

M x 38467,13

m =a = = = 3,87 (N/mm2)

2Wo 2.4970

- Tập trung ứng suất do lắp căng, với kiểu lắp ta chọn T3 áp suất sinh ra trên

bề mặt ghép ≥ 30 (N/mm2), tra bảng 7-10, T128 – TKCTM ta có:

k

= 2,4

k k

= 1 + 0,6( − 1) = 1 + 0,6(2,4 − 1) = 1,84

- Thay các giá trị tìm được vào công thức tính nσ và nτ ta được:

−1 240

n = = = 7,68

K 2,4.13,02 + 0,1.0

a + m

−1 120

n = = = 16,41

K 1,84.3,87 + 0,05.3,87

a + m

n .n 7,68.16,41

n= = = 7 [n] = 1,5 2,5

n2 + n2 7,68 2 + 16,412

Vậy thỏa mãn điều kiện.

❖ Xét trục II:

+ Tiến hành chính xác tại tiết diện e-e:de-e = 35mm

- Chọn hệ số kσ, kτ, và .

+ Tra bảng 7-4, T123 – TKCTM lấy : = 0,86; τ = 0,75.

+ Tra bảng 7-8, T127 – TKCTM lấy : kσ = 1,63; kτ = 1,5.

k 1,63

- Tỉ số: = = 1,90

0,86

k 1,5

= =2

0,75

- Tra bảng 7-3b, T122 – TKCTM ta có:

W = 3660 (mm3)

Wo = 7870 (mm3)

- Ta có: Mu = 30765,8 (Nmm); Mx = 126535,44 (Nmm2)

M 30765,8

a = u = = 8,41 (N/mm2)

W 3660

M 126535,44

m =a = x = = 8,04 (N/mm2)

2Wo 2.7870

Tập trung ứng suất do lắp căng, với kiểu lắp ta chọn T3 áp suất sinh ra trên bề

mặt ghép ≥ 30 (N/mm2), tra bảng 7-10, T128 – TKCTM ta có:

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 23

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

k

= 2,4

k k

= 1 + 0,6( − 1) = 1 + 0,6(2,6 − 1) = 1,84

Thay các giá trị tìm được vào công thức tính nσ và nτ ta được:

−1 240

n = = = 11,89

K 2,4.8,41 + 0,1.0

a + m

−1 120

n = = = 7,9

K 1,84.8,04 + 0,05.8,04

a + m

n .n 11,89.7,9

n= = = 6,58 [n] = 1,5 2,5

n2 + n2 11,89 2 + 7,9 2

Vậy thỏa mãn điều kiện.

+ Tiến hành chính xác tại tiết diện i-i:di-i = 38mm

- Chọn hệ số kσ, kτ, và .

+ Tra bảng 7-4, T123 – TKCTM lấy : = 0,85; τ = 0,73.

+ Tra bảng 7-8, T127 – TKCTM lấy : kσ = 1,63; kτ = 1,5.

k 1,63

- Tỉ số: = = 1,92

0,85

k 1,5

= = 2,05

0,73

- Tra bảng 7-3b, T122 – TKCTM ta có:

W = 4660 (mm3)

Wo = 10040 (mm3)

- Ta có: Mu = 163463,79 (Nmm); Mx = 126535,44 (Nmm2)

M 163463,79

a = u = = 35,09 (N/mm2)

W 4660

M 126535,44

m =a = x = = 6,3 (N/mm2)

2Wo 2.10040

- Tập trung ứng suất do lắp căng, với kiểu lắp ta chọn T 3 áp suất sinh ra trên bề

mặt ghép ≥ 30 (N/mm2), tra bảng 7-10, T128 – TKCTM ta có:

k

= 2,6

k k

= 1 + 0,6( − 1) = 1 + 0,6(2,6 − 1) = 1,96

- Thay các giá trị tìm được vào công thức tính nσ và nτ ta được:

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 24

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

−1 240

n = = = 2,63

K 2,6.35,09 + 0,1.0

a + m

−1 120

n = = = 11,5

K 1,96.6,3 + 0,05.6,3

a + m

n .n 2,63.11,5

n= = = 2,56 [n] = 1,5 2,5

n2 + n2 2,632 + 11,5 2

Vậy thỏa mãn điều kiện.

❖ Xét trục III:

+ Tiến hành chính xác tại tiết diện k-k:dk-k = 48 mm

- Chọn hệ số kσ, kτ, và .

+ Tra bảng 7-4, T123 – TKCTM lấy : = 0,82; τ = 0,70.

+ Tra bảng 7-8, T127 – TKCTM lấy : kσ = 1,63; kτ = 1,5.

- Tỉ số:

k 1,63

= = 1,99

0,82

k 1,5

= = 2,14

0,70

- Tra bảng 7-3b, T122 – TKCTM ta có:

W = 9620 (mm3)

Wo = 20500 (mm3)

- Ta có: Mu = 112820,12 (Nmm); Mx = 415557,01 (Nmm)

M 112820,12

a = u = = 11,28 (N/mm2)

W 9620

M 415557,01

m =a = x = = 10,14 (N/mm2)

2Wo 2.20500

- Tập trung ứng suất do lắp căng, với kiểu lắp ta chọn T 3 áp suất sinh ra trên bề

mặt ghép ≥ 30 (N/mm2), tra bảng 7-10, T128 – TKCTM ta có:

k

= 2,8

k k

= 1 + 0,6( − 1) = 1 + 0,6(2,8 − 1) = 2,08

- Thay các giá trị tìm được vào công thức tính nσ và nτ ta được:

−1 240

n = = = 7,60

K 2,8.11,28 + 0,1.0

a + m

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 25

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

−1 120

n = = = 5,56

K 2,08.10,14 + 0,05.10,14

a + m

n .n 7,6.5,56

n= = = 4,49 [n] = 1,5 2,5

n + n

2 2

7,6 2 + 5,56 2

d. Kiểm nghiệm trục khi quá tải đột ngột.

Khi quá tải đột ngột trục có thể bị gãy hoặc biến dạng dẻo quá lớn. Điều kiện đảm

bảo trục làm việc bình thường:

tđ = 2 + 3 2 [ ] 0,8 ch (CT 7-8, T129 - TKCTM)

Tra bảng 3-6, TKCTM ta có σch = 300 (N/mm2)

[ ] 0,8.300 = 240 (N/mm2)

M u max

Trong đó: = , M u max = M u K qt

0,1d 3

M x max

= ; M x max = M x K qt

0,2d 3

Mu max – Mômen uốn lớn nhất tại tiết diện nguy hiểm lúc quá tải;

Mx max – Mômen xoắn lớn nhất tại tiết diện nguy hiểm lúc quá tải;

σch - Giới hạn chảy của vật liệu trục.

Lấy Kqt = 1,3

Tiết diện m-m e-e i-i k-k

Đường

30 35 38 48

kính

Mu max 34448,87 35078,41 183760,94 128634,7

Mx max 43859,28 144272,6 144272,6 473807,89

σ 12,76 8,18 33,49 11,63

τ 8,12 16,82 13,15 21,42

σtđ 18,99 30,26 40,5 38,88

Ta thấy tất cả các giá trị σtđ tại các tiết diện đều < [σ] ≈ 240 (N/mm2).

Vậy đã đảm bảo điều kiện trục làm việc bình thường.

e, Kiểm nghiệm điều kiện độ cứng

Ta thấy n tại các tiết diện đều ≥ 2,5 nên ta không cần kiểm nghiệm độ cứng của

trục.

3. Kết cấu trục.

Hình dạng cấu tạo trục được xác đinh:

+ Vị trí và số lượng các chi tiết lắp trên nó.

+ Các kiểu lắp và phương pháp cố định các chi tiết trên trục

+ Kết cấu, loại và kích thước của ổ trục

+ Công nghệ chế tạo trục.

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 26

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

- Bán kính góc lượn của phần trục mang chi tiết máy. Bảng 7-15, TKCTM

Đường kính

d 30 35 38 48

trục

Bán kính góc r 1,5 2 2 2,5

lượn r1 = S 2 2,5 2,5 3

- Độ vát của các phần trục (không dùng cho chi tiết cắt ren)

Tra bảng 7-17, T135 – TKCTM ta chọn được:

Đường kính trục c a α

22 1,5 2

30 1,5 2 30o

40 2 3

CHƯƠNG II – TÍNH TOÁN MỐI GHÉP THEN

Để cố định bánh răng theo phương tiếp tuyến hoặc truyền mômen xoắn từ bánh răng

đến trục hoặc ngược lại ta cần dùng then.

Chọn loại then bằng, tiết diện theo đường kính trục, chiều dài:

l = (0,80,9) lm b

lm:chiều dài mayơ t1

k

h

Sau đó kiểm nghiệm sức bền dập và sức bền t

cắt.

d

❖ Điều kiện bền dập trên mặt cạnh làm việc của then:

2M x

d [ ]d (N/mm2) (CT 7-11, T139 – TKCTM)

dkl

❖ Đối với then bằng, khi kiểm nghiệm sức bền dập trên mặt tiếp xúc giữa trục và

2M x

then: d [ ]d (N/mm2)

dtl

❖ Điều kiện bền cắt của then:

2M x

c = [ ]c (CT 7-12, T139 – TKCTM)

dbl

Trong đó: Mx – Mô men xoắn cần truyền.

d - Đường kính trục.

l - Chiều dài then.

b - Chiều rộng then.

k, t - Biểu thị phần then lắp trong rãnh của trục và rãnh của mayơ

σd,τc - Ứng suất dập và cắt thực tế.

[σ]d, [τ]c - Ứng suất dập và cắt cho phép.

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 27

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

+ Tính toán then cho trục I:

+ Tại tiết diện m-m:

- Đường kính trục lắp bánh răng: d1 = 30 mm

- Tra bảng 7-23, T143 – TKCTM ta có kích thước của then:

b = 8 mm h = 7 mm

t = 4 mm k = 3,5 mm

t1 = 3,1 mm

- Chiều dài mayơ: lm = (1,2÷1,5)d1 chọn lm = 1,5.30 = 45 (mm)

- Chiều dài then: l = (0,8÷0,9)lm = (0,8÷0,9).45 = 36 ÷ 40,5 (mm)

Chọn l = 36(mm), Mx = 38467,13 (Nmm)

- Kiểm nghiệm sức bền dập:

2M x 2.38467,13

d = = = 20,35( Nmm 2 )

dkl 30.3,5.36

Tra bảng 7-20, T142 – TKCTM ta chọn [σ]d = 100 (N/mm2)

Ta thấy σd < [σ]d => thỏa mãn điều kiện bền.

- Kiểm nghiệm sức bền cắt:

2M x 2.38467,13

c = = = 8,9( Nmm2 )

dbl 30.8.36

Tra bảng 7-21, T142 – TKCTM ta chọn [τ]d = 87 (N/mm2)

Ta thấy τd < [τ]d => thỏa mãn điều kiện cắt.

+ Tính toán then cho trục II:

+ Tại tiết diện e-e:

- Đường kính trục lắp bánh răng: d2 = 35 mm

- Tra bảng 7-23, T143 – TKCTM ta có kích thước của then:

b = 10 mm h = 8 mm

t = 4,5 mm k = 4,2 mm

t1 = 3,6 mm

- Chiều dài mayơ: lm = (1,2÷1,5)d1 chọn lm = 1,4.35 = 49 (mm)

- Chiều dài then: l = (0,8÷0,9)lm = (0,8÷0,9).49 = 39,2 ÷ 44,1 (mm)

Chọn l = 40(mm), Mx = 126535,44 (Nmm)

- Kiểm nghiệm sức bền dập:

2M x 2.126535,44

d = = = 43,04( Nmm 2 )

dkl 35.4,2.40

Tra bảng 7-20, T142 – TKCTM ta chọn [σ]d = 100 (N/mm2)

Ta thấy σd < [σ]d => thỏa mãn điều kiền bền.

- Kiểm nghiệm sức bền cắt:

2M x 2.126535,44

c = = = 18,08( Nmm2 )

dbl 35.10.40

Tra bảng 7-21, T142 – TKCTM ta chọn [τ]d = 87 (N/mm2)

Ta thấy τd < [τ]d => thỏa mãn điều kiện cắt.

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 28

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

+ Tại tiết diện i-i:

- Đường kính trục lắp bánh răng: d3 = 38 mm

- Tra bảng 7-23, T143 – TKCTM ta có kích thước của then:

b = 12 mm h = 8 mm

t = 4,5 mm k = 4,4 mm

t1 = 3,6 mm

- Chiều dài mayơ: lm = (1,2÷1,5)d1 chọn lm = 1,4.38 = 53,2 (mm)

- Chiều dài then: l = (0,8÷0,9)lm = (0,8÷0,9).53,2 = 42,56 ÷ 47,88 (mm)

Chọn l = 45 (mm), Mx = 126535,44 (Nmm)

- Kiểm nghiệm sức bền dập:

2M x 2.126535,44

d = = = 33,64( Nmm 2 )

dkl 38.4,4.45

Tra bảng 7-20, T142 – TKCTM ta chọn [σ]d = 100 (N/mm2)

Ta thấy σd < [σ]d => thỏa mãn điều kiền bền.

- Kiểm nghiệm sức bền cắt:

2M x 2.126535,44

c = = = 12,33( Nmm2 )

dbl 38.12.45

Tra bảng 7-21, T142 – TKCTM ta chọn [τ]d = 87 (N/mm2)

Ta thấy τd < [τ]d => thỏa mãn điều kiện cắt.

+ Tính toán then cho trục III:

+ Tại tiết diện k-k:

- Đường kính trục lắp bánh răng: d4 = 48 mm

- Tra bangr 7-23, T143 – TKCTM ta có kích thước của then:

b = 14 mm h = 9 mm

t = 5 mm k = 5 mm

t1 = 4,1 mm

- Chiều dài mayơ: lm = (1,2÷1,5)d1 chọn lm = 1,3.48 = 62,4 (mm)

- Chiều dài then: l = (0,8÷0,9)lm = (0,8÷0,9).62,4 = 49,92 ÷ 56,16 (mm)

Chọn l = 50(mm), Mx = 415557,01 (Nmm)

- Kiểm nghiệm sức bền dập:

2M x 2.415557,01

d = = = 69,26( Nmm2 )

dkl 48.5.50

Tra bảng 7-20, T142 – TKCTM ta chọn [σ]d = 100 (N/mm2)

Ta thấy σd < [σ]d => thỏa mãn điều kiền bền.

- Kiểm nghiệm sức bền cắt:

2M x 2.415557,01

c = = = 24,74( Nmm2 )

dbl 48.14.50

Tra bảng 7-21, T142 – TKCTM ta chọn [τ]d = 87 (N/mm2)

Ta thấy τd < [τ]d => thỏa mãn điều kiện cắt.

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 29

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

PHẦN 4: THIẾT KẾ GỐI ĐỠ TRỤC

I. CHỌN Ổ LĂN.

1. Chọn loại ổ lăn

Do cả ba trục chỉ chịu lực hướng tâm và lực vòng nên ta chọn ổ bi đỡ một dãy.

2. Tính chọn kích thước ổ lăn theo khả năng tải động:

- Hệ số khả năng làm việc:

C = Q(nh)0,3 (CT 8-1, T158 – TKCTM)

Trong đó: Q – tải trọng tương đương.

n - số vòng quay của ổ.

h - thời gian phục vụ.

Với: Q = (KvR + mA)KnKt

R – Tải trọng hướng tâm,

A – Tải trọng dọc trục, A = 0

m – Hệ số chuyển tải trọng dọc trục về tải trọng hướng tâm

Tra bảng 8-2, T161 – TKCTM ta có m = 1,5

Kt – Hệ số tải trọng động,

Tra bảng 8-3, T162 – TKCTM ta có Kt = 1

Kn – Hệ số nhiệt độ,

Tra bảng 8-4, T162 – TKCTM ta chọn Kn = 1

Kv – Hệ số xét đến vòng nào của ổ là vòng quay,

Tra bảng 8-5, T162 – TKCTM ta chọn Kv = 1

=> Q = KvRKnKt = R

❖ Trục I:

+ Sơ đồ chọn ổ cho trục I:

- Số vòng quay: n = 715 (vg/ph)

- Thời gian phục vụ: h = 27280 (giờ)

R A = R Ax

2

+ R Ay

2

= 519,825 2 + 1484,4 2 = 1572,79 (N)

RB = RBx

2

+ RBy

2

= 519,825 2 + 296 2 = 598,19 (N)

- Tính cho gối đỡ A vì có lực RA lớn.

- Hệ số khả năng làm việc:

Ở đây A = 0 nên Q = RA = 1572,79 (N) = 157,279 daN

=> C = RA(nh)0,3 = 157,279.(715.27280)0,3 = 24194,46

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 30

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

Tra bảng 14P – TKCTM, ứng với d = 25mm chọn ổ bi đỡ ký hiệu 305 (loại cỡ

trung) có Cbảng = 27000, đường kính ngoài D = 62mm, chiều rộng B = 17mm

❖ Trục II:

+ Sơ đồ chọn ổ cho trục II:

- Số vòng quay: n = 209,06 (vg/ph)

- Thời gian phục vụ: h = 27280 (giờ)

RC = RCx

2

+ RCy

2

= 52,6 2 + 607 2 = 609,27 (N)

RD = RDx

2

+ RDy

2

= 2432,832 + 1016,132 = 2636,51 (N)

- Tính cho gối đỡ D vì có lực RD lớn.

- Hệ số khả năng làm việc:

Ở đây A = 0 nên Q = RD = 2636,51 (N) = 263,651 daN

=> C = RD(nh)0,3 = 263,651.(209,06.27280)0,3 = 28045,55

Tra bảng 14P – TKCTM, ứng với d = 30mm chọn ổ bi đỡ ký hiệu 306 (loại cỡ

trung) có Cbảng = 33000, đường kính ngoài D = 72mm, chiều rộng B = 19mm

❖ Trục III:

+ Sơ đồ chọn ổ cho trục III:

- Số vòng quay: n = 61,13 (vg/ph)

- Thời gian phục vụ: h = 27280 (giờ)

RE = RF = REx

2

+ REy

2

= 1709,94 2 + 622,365 2 = 1819,68 (N)

- Tính cho 1 trong 2 gối đỡ vì có lực RE = RF

- Hệ số khả năng làm việc:

Ở đây A = 0 nên Q = RE = 1819,68 (N) = 181,968 daN

=> C = RE(nh)0,3 = 181,968.(61,13.27280)0,3 = 13385,19

Tra bảng 14P – TKCTM, ứng với d = 45mm chọn ổ bi đỡ ký hiệu 109 (loại cỡ

đặc biệt nhẹ) có Cbảng = 25000, đường kính ngoài D = 75mm, chiều rộng B =

16mm

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 31

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

II. CÁC PHƯƠNG PHÁP CỐ ĐỊNH Ổ TRÊN TRỤC VÀ TRONG VỎ HỘP.

1. Cố định ở trên trục.

Do cả 3 trục đều chịu lực dọc trục nhỏ nên ta có thể dùng kiểu lắp có độ dôi để cố

định vòng trong của ổ vào trục mà không cần chi tiết phụ.

2. Cố định ổ trong vỏ hộp.

Đặt vòng ngoài của ổ vào giữa mặt tì của nắp ổ và vai lỗ trong vỏ hộp.

III. CHỌN KIỂU LẮP VÀ CẤU TẠO CHỖ LẮP Ổ.

+ Lắp ổ lăn vào trục theo hệ lỗ, vào vỏ hộp theo hệ trục.

+ Vòng trong chịu tải trọng tuần hoàn ,vòng ngoài chịu tải trọng cục bộ.

Ta có các kiểu lắp:

- Vòng trong của các ổ lắp trên trục theo kiểu : T2ô

- Vòng ngoài của ổ lắp trong vỏ hộp theo kiểu : L1ô

IV. NẮP Ổ VÀ ỐNG LÓT.

1. Ống lót.

+ Được làm bằng Gang GX15-32, lấy chiều dày δ = cd với d là đường kính lỗ ống

lót, c là hệ số tùy theo đường kính lỗ.

+ Tra bảng 8-26, TKCTM ta chọn c = 0,15 ÷ 0,2

2. Nắp ổ.

+ Được chế tạo bằng Gang GX15-32.

+Có hai loại nắp ổ: nắp ổ kín và nắp ổ thủng để lắp trục xuyên qua.

+ Đối với nắp ổ kín lấy bề mặt có đường kính D làm chuẩn định tam theo kiểu lắp

L1ô , L3ô

+ Bề mặt tiếp xúc của nắp với đầu vít kẹp chặt cần được gia công độ nhẵn ≥ ∆3

+ Kích thước chỗ lắp nắp tra bảng 10-10b, T270 – TKCTM

+ Các tâm lỗ lắp vít lấy cách mép lỗ một khoảng bằng (0,8 1)d3;

d3:đường kính vít.

+ Đường kính ngoài của bích Db = D + 4,4d3

+ Chiều dày nắp lấy bằng (0,7 0,8) chiều dày vỏ hộp.

+ Chiều dày của thành bằng (0,5 0,6) chiều dày vỏ hộp

+ Trị số d3 và số bu lông lấy theo bảng 10-10b, T270 – TKCTM

- Trục I: d3 = 6; DbI =62 + 4,4.6 = 84,4 [mm] số lượng bulông 4

- Trục II: d3 = 8; DbII =72 + 4,4.8 = 107,2 [mm] số lượng bulông 6

- Trục III :d3 = 8; DbIII =75 + 4,4.8 = 110,2 [mm] số lượng bulông 6

V. BÔI TRƠN Ổ LĂN.

+ Bộ phận ổ lăn được bôi trơn bằng mỡ, vì vận tốc bộ truyền bé nên dầu không thể

bắn tóe lên được.

+ Mỡ dùng bôi trơn chọn trong bảng 8-28, T198 – TKCTM với nhiệt độ làm việc

của ổ 60 ÷ 100ºC, số vòng quay dưới 1500 vg/ph nên ta chọn Mỡ T

+ Lượng mỡ cho vào lần đầu trong bộ phận ổ theo quy định:

- Số vòng quay nhỏ và trung bình, mỡ lấp đầu dưới 2/3 thể tích rỗng của bộ phận ổ.

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 32

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

- Số vòng quay lớn: dưới 1/3 ÷ 1/2 thể tích trên.

VI. CHE KÍN Ổ LĂN.

+ Để che kín các đầu trục ra, vào tránh sự xâm nhập của bụi, tạp chất, ngăn mỡ tràn

ra người ta dùng vòng phớt.

+ Tra bảng 8-29, T203 – TKCTM ta chọn được:

+Trục I : d = 25 mm

D = 38 mm, d1 = 26mm,d2 = 24mm

a = 6 mm, b = 4,3 mm; so = 9 mm

+ Trục III: d = 45 mm

D = 64 mm; d1 = 46 mm, d2 = 44mm

a = 9 mm; b = 6,5 mm ; so = 12mm

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 33

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

PHẦN 5: TÍNH CHỌN NỐI TRỤC

I. CHỌN LOẠI KHỚP NỐI.

+ Do chịu tải va đập nên ta chọn loại khớp nối là nối trục đàn hồi vì có các ưu điểm :

- Cấu tạo đơn giản,

- Dễ chế tạo và giá rẻ,

- Giảm va đập và chấn động.

+ Vật liệu làm nối trục: Gang GX 21 – 40

+ Vật liệu làm chốt: Thép 45 thường hóa

+ Khớp nối được tính theo mômen tính:

KN

M t = KMx = 9,55.10 6. (CT 9-1, T221 – TKCTM)

n

Trong đó: Mt – Mô men xoắn tính,

Mx – Mô men xoắn danh nghĩa.

Mx = 415557,01 Nmm = 415,56 Nm

K – Hệ số tải trọng động.

Tra bảng 9-1, TKCTM ta có K = 1,2÷1,5. Chọn K = 1,2

M t = 1,2.415557,01 = 498,67.10 3 (N.mm) = 498,67Nm

+ Tra bảng 9-11, TKCTM ta chọn được các kính thước chủ yếu của nối ghép trục:

- Với d = 40 mm; D = 170 mm; do = 36 mm; l = 112(mm); c = 6 mm;

Do = D – do – (10 ÷ 20) = 170 – 36 – 10 = 124 (mm)

- Kích thước chốt dc = 18 mm ;lc = 42 mm, Ren M 12; Số chốt Z = 6

- Vòng đàn hồi: Đường kính ngoài 35 mm; lv = 36 mm ; nmax =3350 (vg/ph)

II. KIỂM NGHIỆM SỨC BỀN.

1. Kiểm tra điều kiện bền dập của vòng đàn hồi.

2.K .M x

d = [ ]d (CT 9-22, T235 – TKCTM)

Z .Do .lv .d c

Trong đó: Do : Đường kính vòng tròn qua tâm các chốt.

do : Đường kính lỗ lắp chốt bọc vòng đàn hồi ;

dc : Đường kính chốt ;

lv : Chiều dài toàn bộ của vòng đàn hồi ;

[σ]d : Ứng suất dập cho phép của vòng cao su,

Lấy [σ]d = (2 ÷ 3) N/mm2

2.K .M x 2.1,2.415557,01

d = = = 2,07 (N/mm2)

Z .Do .lv .d c 6.124.36.18

Ta thấy σd = 2,07(N/mm2) nằn trong khoảng [σ]d = (2 ÷ 3) N/mm2

2. Kiểm tra điều kiện bền uốn của chốt.

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 34

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

K .M x .lc

u = [ ]u (CT 9-23, T235 – TKCTM)

0,1.Z .d c3 .Do

Trong đó: lc : Chiều dài chốt.

[σ]u: Ứng suất uốn cho phép của chốt,

Lấy [σ]u = (60 ÷80) (N/mm2)

K .M x .lc 1,2.415557,01.42

u = 3

= = 48,27 (N/mm2)

0,1.Z .d c .Do 0,1.6.183.124

Ta thấy σu ≤ [σ]u => thỏa mãn điều kiện

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 35

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

PHẦN 6: THIẾT KẾ CẤU TẠO VỎ HỘP VÀ

CÁC CHI TIẾT MÁY KHÁC, BÔI TRƠN VÀ

LẮP HỘP GIẢM TỐC

I. CẤU TẠO VỎ HỘP.

+ Vỏ máy được đúc bằng Gang Xám.

+ Mặt ghép giữa nắp và thân là mặt phẳng đi qua các đường tâm trục và song song

với mặt đế. Nhờ đó việc lắp ghép được dễ dàng và thuận tiện hơn.

+ Các kích thước cơ bản của hộp:

- Chiều dày thành thân hộp: δ = 0,025A + 3 = 7,1 mm

Lấy δ = 8 mm

- Chiều dày thành nắp hộp: δ1 = 0,04A + 3 = 9,52mm

- Chiều dày mặt bích dưới của thân hộp: b = 1,5δ = 12 mm

- Chiều dày mặt bích trên của nắp hộp: b1 = 1,5δ1 = 14,28 mm

- Chiều dày mặt đế:

Không có phần lồi: p = 2,35δ = 18,8 mm

Có phần lồi: p1 = 1,5δ = 12 mm

P2 = 2,5.δ = 20 mm

- Chiều dày gân ở thân hộp: m = (0,85 ÷ 1)δ mm

Lấy m = 0,9.8 = 7,2 mm

- Chiều dày gân ở nắp hộp: m1 = (0,85 ÷ 1)δ mm

Lấy m1 = 0,9.9,52 = 8,568 mm

- Đường kính bulông nền: dn = 0,036A + 12 = 17,868 mm

Tra bảng 10-13, T269 – TKCTM lấy dn = 20 mm

- Đường kính các bulông:

+ Ở cạnh ổ: d1 = 0,7dn = 14 mm

+ Ghép các mặt bích nắp và thân: d2 = (0,5 ÷ 0,6)dn mm

Lấy d2 = 0,5.20 = 10 mm

+ Ghép ở nắp ổ: d3 = (0,4 ÷ 0,5)dn mm

Lấy d3 = 0,4.20 = 8 mm

+ Ghép nắp của thăm dầu: d4 = (0,3 ÷ 0,4)dn mm

Lấy d4 = 0,4.20 = 8 mm

- Khoảng cách C1 từ mặt ngoài của vỏ đến tâm bulông: C1 ≈ 1,2d + (5 ÷8) mm

+ Bulông nền dn: C1n = 1,2dn + 6 = 30 mm

+ Bulông cạnh ổ d1: C11 = 1,2d1 + 6 = 22,8 mm

+ Bulông d2: C12 = 1,2d2 + 6 = 18 mm

- Chiều rộng mặt bích K,(không kể chiều dày thân hoặc nắp hộp)

K = C1 + C2 ; C2 = 1,3d

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 36

ĐỒ ÁN MÔN HỌC: CƠ SỞ THIẾT KẾ MÁY GVHD: TS. Lê Cung

+ C2n = 1,3dn = 26 => Kn = C1n + C2n = 56 mm

+ C21 = 1,3d1 = 18,2 => K1 = C11 + C21 = 41 mm

+ C22 = 1,3d2 = 13 => K2 = C12 + C22 = 31 mm

- Kích thước phần lồi: Rδ = C2 ; r1 = 0,2C2 .

- Khoảng cách từ mép lỗ lắp ổ đến tâm bulông d1: e = (1 ÷ 1,2)d1 mm

Lấy e = 1,2d1 = 16,8 mm

- Chiều rộng mặt bích chỗ lắp ổ: l1 = C1 + Rδ + (2 ÷ 3) mm = K1 + (2÷ 3) mm

l1 = K1 + 2 = 43 mm

- Đường kính bu lông vòng d: Có A = 163 mm

Tra bảng 10-11b, TKCTM có trọng lượng 180 kG

Tra bảng 10-11a, TKCTM chọn M 12

Khối lượng 1 vít : 0,178 kG

L+B

- Số lượng bu lông nền : n=

200

Chọn sơ bộ L = 441 mm; B = 250 mm

L + B 441 + 250

n= = 3

250 250

Lấy n = 6.

II. BÔI TRƠN HỘP GIẢM TỐC:

+ Để giảm mất mát công suất vì ma sát, giảm mài mòn răng, đảm bảo thoát nhiệt tốt

và đề phòng các chi tiết máy bị han gỉ cần phỉa bôi trơn liên tục các bộ truyền trong

hộp giảm tốc.

+ Việc chọn hợp lý loại dầu, độ nhớt và hệ thống bôi trơn sẽ làm tăng tuổi thọ cảu

bộ truyền tức là nâng cao thời gian sử dụng máy.

SVTH: Nguyễn Đình Nguyên_Lớp 08C1C Trang: 37

You might also like

- Tiểu luận nghiên cứu piston thanh truyền PBL2 1Document87 pagesTiểu luận nghiên cứu piston thanh truyền PBL2 1Huỳnh Tấn HuyNo ratings yet

- Thuyet minh DA CTMNguyen ban chinh thuc 1 đã chuyển đổiDocument86 pagesThuyet minh DA CTMNguyen ban chinh thuc 1 đã chuyển đổiquochoang22102003No ratings yet

- Đồ án Chi tiết máyDocument46 pagesĐồ án Chi tiết máyphúc trần hoàngNo ratings yet

- tiểu luận nguyên lí máyDocument14 pagestiểu luận nguyên lí máynguyễn tuấnNo ratings yet

- B CH Trung Kiên-211332756-DESKTOP-THUF900Document22 pagesB CH Trung Kiên-211332756-DESKTOP-THUF900kienbt2k3No ratings yet

- Part-1 4Document3 pagesPart-1 4HUY HUỲNH CHÂU QUỐCNo ratings yet

- BM - Bìa Trang Ký Quyển Đồ Án Chi Tiết MáyDocument67 pagesBM - Bìa Trang Ký Quyển Đồ Án Chi Tiết MáyphamquangnamtNo ratings yet

- 123doc Thiet Ke Hop Giam Toc Mot Cap Banh Rang Con Rang ThangDocument33 pages123doc Thiet Ke Hop Giam Toc Mot Cap Banh Rang Con Rang ThangHòa Phạm XuânNo ratings yet

- ĐỒ ÁN CSTKM Hiếu TrungDocument113 pagesĐỒ ÁN CSTKM Hiếu Trungphamquocvuong281103No ratings yet

- Đề 6 pa 2 2022Document60 pagesĐề 6 pa 2 2022Sơn Nguyễn ĐứcNo ratings yet

- Đ - án-CTM-nhóm-7 1904Document76 pagesĐ - án-CTM-nhóm-7 1904QTG channelNo ratings yet

- Đồ Án Thiết Kế Máy Đại Học Bách Khoa TP.hcm (Kèm Bản Vẽ Autocad Full) 3828566Document26 pagesĐồ Án Thiết Kế Máy Đại Học Bách Khoa TP.hcm (Kèm Bản Vẽ Autocad Full) 3828566Tieu Ngoc LyNo ratings yet

- Thực tập cơ khí đại cương 2Document28 pagesThực tập cơ khí đại cương 2Hà ChửNo ratings yet

- Bản thuyết minh Đồ ánDocument42 pagesBản thuyết minh Đồ ánduongz0609No ratings yet

- DoanctmDocument5 pagesDoanctmNguyễn Như DiệuNo ratings yet

- Nhom6 - De1 - Phuongan3 - Chương 1+2+3+4+5Document55 pagesNhom6 - De1 - Phuongan3 - Chương 1+2+3+4+5Quỳnh Như Võ NgọcNo ratings yet

- Bánh RanhDocument28 pagesBánh RanhHoàng ĐinhNo ratings yet

- Thuyết Minh HGT 1 cấp răng thẳng 1 xích 1 đaiDocument63 pagesThuyết Minh HGT 1 cấp răng thẳng 1 xích 1 đaiPhong TrươngNo ratings yet

- Đ Án CTMDocument38 pagesĐ Án CTMLam Hoang TungNo ratings yet

- Bộ Công Thương: Trường Đại Học Kinh tế Kỹ thuật - Công nghiệp Khoa Cơ khíDocument54 pagesBộ Công Thương: Trường Đại Học Kinh tế Kỹ thuật - Công nghiệp Khoa Cơ khídatledinh79No ratings yet

- - BTL đạt 10đ - Phạm Thành Ý - 20144496 - bài tập lớn - 1 -Document44 pages- BTL đạt 10đ - Phạm Thành Ý - 20144496 - bài tập lớn - 1 -Nguyễn Đăng Cao HuyNo ratings yet

- Giáo viên hướng dẫn: Vũ Lê Huy: Phần I: Chọn Động Cơ Và Phân Phối Tỉ Số TruyềnDocument47 pagesGiáo viên hướng dẫn: Vũ Lê Huy: Phần I: Chọn Động Cơ Và Phân Phối Tỉ Số TruyềnCông DươngNo ratings yet

- BTL CTM Vũ Tuấn Đạt 2210730 L02Document20 pagesBTL CTM Vũ Tuấn Đạt 2210730 L02dam.leadyr3No ratings yet

- 121193-Lê Văn Quang - 10619144Document83 pages121193-Lê Văn Quang - 1061914423 Duy hiếuNo ratings yet

- đề 1 pa3 2023Document67 pagesđề 1 pa3 2023nguyengiahuy31No ratings yet

- Xác định công suất bộ phận công tác là băng tảiDocument59 pagesXác định công suất bộ phận công tác là băng tảiVũNo ratings yet

- PhamVanTay 1900008932 ĐACTMDocument15 pagesPhamVanTay 1900008932 ĐACTMthé phụm hoàngNo ratings yet

- bài tập lớnDocument8 pagesbài tập lớnTran Ngoc DucNo ratings yet

- bài tập lớnDocument8 pagesbài tập lớnTran Ngoc DucNo ratings yet

- 501497173 bai tập lớn 1Document8 pages501497173 bai tập lớn 1Duc DungNo ratings yet

- Đồ Án Chi Tiết Máy - Thiết Kế Hộp Giảm Tốc 2 Cấp Đồng Trục -Bánh Răng Nghiêng - (Download Tai Tailieutuoi.com)Document76 pagesĐồ Án Chi Tiết Máy - Thiết Kế Hộp Giảm Tốc 2 Cấp Đồng Trục -Bánh Răng Nghiêng - (Download Tai Tailieutuoi.com)Duy KhổngNo ratings yet

- BTL CTM Vũ Tuấn Đạt 2210730 L02Document7 pagesBTL CTM Vũ Tuấn Đạt 2210730 L02dam.leadyr3No ratings yet

- Thuyết Minh Đồ Án Răng ThẳngDocument54 pagesThuyết Minh Đồ Án Răng ThẳngTrần Hưng 興No ratings yet

- File Bai Tap LonDocument41 pagesFile Bai Tap LonThuan Nguyen VanNo ratings yet

- DADocument83 pagesDAChi NguyễnNo ratings yet

- đồ án truyền động TàiDocument21 pagesđồ án truyền động Tàihoàng nguyễnNo ratings yet

- ĐỒ ÁN THIẾT KẾDocument50 pagesĐỒ ÁN THIẾT KẾphúc trần hoàngNo ratings yet

- Đề-2 pa7Document6 pagesĐề-2 pa7gnoud303No ratings yet

- Gop 3Document21 pagesGop 3Hatake KakashiNo ratings yet

- Đề số 5 NLCTMDocument5 pagesĐề số 5 NLCTMTùng NguyễnPhươngNo ratings yet

- Đề 3- Phương án 11Document8 pagesĐề 3- Phương án 11Thái HuỳnhNo ratings yet

- Nguyên Lý Chi Tiết MáyDocument7 pagesNguyên Lý Chi Tiết MáyNguyễn KhoaNo ratings yet

- PHAN I. BacDocument6 pagesPHAN I. BacPhong NguyenNo ratings yet

- L02 BT01 1912113 NguyenMinhThien.docx-đã Chuyển ĐổiDocument6 pagesL02 BT01 1912113 NguyenMinhThien.docx-đã Chuyển ĐổiLOL lowkeyNo ratings yet

- Tailieuxanh Do An Chi Tiet May 9484Document14 pagesTailieuxanh Do An Chi Tiet May 9484Hoàng ĐứcNo ratings yet

- Huỳnh Bảo Đại Đồ án chi tiết máyDocument34 pagesHuỳnh Bảo Đại Đồ án chi tiết máyTăng Bảo Hoàng HuyNo ratings yet

- NLCTM 1Document23 pagesNLCTM 1ntvcpccNo ratings yet

- Nguyễn Huỳnh Đức - 19144248Document37 pagesNguyễn Huỳnh Đức - 19144248Nguyen Dang KhoaNo ratings yet

- CHƯƠNG 1 Đ Án FinalDocument4 pagesCHƯƠNG 1 Đ Án FinalQuang QuýNo ratings yet

- TKCTM Chương 1Document4 pagesTKCTM Chương 1Nguyen Tran Ba TuanNo ratings yet

- Bài tập lớn số 1 Chi tiết máyDocument7 pagesBài tập lớn số 1 Chi tiết máyhuy.nguyen20112004No ratings yet

- 0301211101-Đỗ Tuấn Cường - BTLCTMDocument34 pages0301211101-Đỗ Tuấn Cường - BTLCTMCường ĐỗNo ratings yet

- Thiết Kế Hệ Thống Dẫn Động Băng Tải (Phương Án Số 15)Document26 pagesThiết Kế Hệ Thống Dẫn Động Băng Tải (Phương Án Số 15)Tieu Ngoc LyNo ratings yet

- FILE - 20220818 - 001856 - ĐỒ ÁN CƠ SỞ THIẾT KẾ MÁYDocument72 pagesFILE - 20220818 - 001856 - ĐỒ ÁN CƠ SỞ THIẾT KẾ MÁYNguyễn Trọng TấnNo ratings yet

- Phần 1 ĐACSTKM Nguyễn Đình Tuấn ChữaDocument19 pagesPhần 1 ĐACSTKM Nguyễn Đình Tuấn Chữadinhtuannguyen270703No ratings yet

- Phan I 2088Document10 pagesPhan I 2088HUY HUỲNH CHÂU QUỐCNo ratings yet

- (123doc) Bai Tap Lon Thiet Ke He Thong Dan Dong Xich TaiDocument34 pages(123doc) Bai Tap Lon Thiet Ke He Thong Dan Dong Xich TaiHuy ĐoànNo ratings yet

- Phuong An 12 FullDocument59 pagesPhuong An 12 FullTrọng QuảngNo ratings yet

- Vũ Đ C Toàn - DACSTKM - 5.2Document51 pagesVũ Đ C Toàn - DACSTKM - 5.2Quang Huy DươngNo ratings yet

- ĐỒ ÁN THIẾT KẾ CHI TIẾT MÁYDocument8 pagesĐỒ ÁN THIẾT KẾ CHI TIẾT MÁYTấn ĐạtNo ratings yet

- Hệ Thống Động Lực ô TôDocument2 pagesHệ Thống Động Lực ô TôHuỳnh Tấn HuyNo ratings yet

- Thuyet Mainh pbl1 TDCKDocument75 pagesThuyet Mainh pbl1 TDCKHuỳnh Tấn HuyNo ratings yet

- thuyết minh HTHDocument51 pagesthuyết minh HTHHuỳnh Tấn HuyNo ratings yet

- các yếu tố ảnh hưởng đến quá trình cháy của động cơ dieselDocument1 pagecác yếu tố ảnh hưởng đến quá trình cháy của động cơ dieselHuỳnh Tấn HuyNo ratings yet

- file thuyết minh trục khuỷu bánh ffafDocument8 pagesfile thuyết minh trục khuỷu bánh ffafHuỳnh Tấn HuyNo ratings yet

- Ly Thuyêt OtoDocument13 pagesLy Thuyêt OtoHuỳnh Tấn HuyNo ratings yet

- Baohv HD Tinh Thietke Botruyen Dai 20180710 SuaDocument11 pagesBaohv HD Tinh Thietke Botruyen Dai 20180710 SuaHuỳnh Tấn HuyNo ratings yet