Professional Documents

Culture Documents

РЕМОНТ ВУЗЛІВ ТРАНСМІССІЇ ТА ХОДОВОЇ ЧАСТИНИ ТРАКТОРА

РЕМОНТ ВУЗЛІВ ТРАНСМІССІЇ ТА ХОДОВОЇ ЧАСТИНИ ТРАКТОРА

Uploaded by

serj0 ratings0% found this document useful (0 votes)

42 views10 pagesРемонт вузлів трансмісії

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentРемонт вузлів трансмісії

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

42 views10 pagesРЕМОНТ ВУЗЛІВ ТРАНСМІССІЇ ТА ХОДОВОЇ ЧАСТИНИ ТРАКТОРА

РЕМОНТ ВУЗЛІВ ТРАНСМІССІЇ ТА ХОДОВОЇ ЧАСТИНИ ТРАКТОРА

Uploaded by

serjРемонт вузлів трансмісії

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 10

РЕМОНТ ВУЗЛІВ ТРАНСМІССІЇ ТА ХОДОВОЇ ЧАСТИНИ

ТРАКТОРА

Силова передача і ходова частина. Основні деталі силової передачі —

вали, осі, зубчасті колеса, хрестовини кардана, а також ходової частини —

опорні котки, підтримувальні ролики, напрямні колеса — є типовими для

багатьох машин. Основні технологічні прийоми відновлення таких деталей

широко наведено в розділі «Відновлення спрацьованих деталей». Від

технічного стану деталей силової передачі і ходової частини залежать

загальний ККД, стійкість і плавність ходу машини, продуктивність,

безпечність роботи та інші техніко-економічні показники.

Вали (осі) виготовляють із сталей 40, 40Х, ЗОХГСА, 18 ХГТ та ін.

Твердість робочих поверхонь після загартування і відпускання — 35...45

НКС3, а деяких посадочних місць важконавантажених валів і шліців —

52...62 НКС3. Характерними дефектами валів і осей є: спрацювання

посадочних місць під підшипники, сальники, маточини тощо; спрацювання

бокових поверхонь шліців і шпоночних пазів; згин, скрученість;

пошкодження і спрацювання різьби та ін. Контроль і виявлення цих дефектів

описано в п. 4 розд. 3.

Загальний технологічний процес відновлення вала має такі типові

операції: випрямлення згину; попередня механічна обробка шийок до

видалення слідів спрацювання; нарощування металу на спрацьовані шийки

під підшипники (сальники); термічна обробка (при необхідності); механічна

обробка шийок до нормального розміру; відновлення шліців, шпоночних

пазів, різьб; контроль вала.

Вали, у яких вигин становить понад 0,15 мм, тобто перевищує

допустиме значення, випрямляють у холодному або гарячому стані. Простим

для ремонтних підприємств є спосіб випрямлення валів у холодному стані на

пресах або спеціальних установках, але він не завжди може бути

застосований, тому що потрібно виконувати процес із значним зусиллям;

вали з великим вигином (0,5...1,0 мм), особливо товсті, не випрямляються

(або при ударі виходить вигин у другий бік); пошкоджується від великого

зусилля місце вала, до якого воно прикладене; нерівномірна пластична

деформація по перерізу деталі, яка викликає великі внутрішні напруження.

Тому частіше доводиться застосовувати гаряче випрямлення (з нагріванням

деталі або місця прикладання зусилля до. температури 600...650 °С) з

наступним нагріванням до температури початкового відпускання деталі

(200...220 °С при низькотемпературному відпуску і 400. ..430 °С при се-

редньотемпературному). Це дає змогу відновити структуру і твердість металу

після високотемпературного нагрівання.

На спрацьовані посадочні місця валів нарощують метал

осталюванням, хромуванням, електроіскровою обробкою, наплавленням

тощо. При цьому необхідно враховувати спрацювання, умови експлуатації

(тертя, навантаження та ін.), розміри деталі, трудомісткість самого

нарощування і попередньої та наступної механічної обробки, твердість деталі

і нарощуваного шару металу тощо. У практиці при виборі способу

нарощування посадочних місць валів можна використовувати дані табл. 1.

Перед нарощуванням металу посадочні місця валів (осей) шліфують

для виправлення геометричної форми і видалення наклепу (мікротріщин)

тощо. Після наплавлення, напікання, електроіскрової обробки деталі обто-

чують (при твердості металу до 41,5 НКС 3) або шліфують (при більшій

твердості). Для надання поверхні необхідної шорсткості (1,25...0,63 мкм)

після обточування шийки звичайно шліфують. Для підвищення продуктив-

ності і якості обробки шліфування виконують двома прийомами — чорновим

і чистовим, розділивши відповідно спільний припуск: Zчорн= (0,75....0,80)ZШЛ,

ZЧИСТ= (0,25... ...0,20) ZШЛ.

Обточують наплавлені посадочні місця на зменшених режимах

різцями з твердосплавними пластинами ТІ5К6 на токарних верстатах: лінійна

швидкість різання 40...60 м/хв, подача 0,25...0,35 мм/об. Шліфують шийки на

верстатах мод. ЗА151 при швидкості деталі 20...25 м/хв, поперечній подачі

шліфувального круга 0,003...0,010 мм/об. Для чистового шліфування

використовують електрокорундовий круг зернистістю 40 і твердістю СМ-

2...С1. Овальність і конусність поверхні після шліфування — не більш як

70...80% величини допуску на діаметр шийки.

Посадочні шийки з невеликим спрацюванням (до 0,2 мм)

відновлюють ЕМО. Шліци на валах спрацьовуються в основному по бокових

поверхнях. Спрацювання шліців по товщині допускається не більше 1,5 мм.

При більшому спрацюванні шліци наплавляють у середовищі С0 2 під

флюсом або вібродуговим наплавленням дротом Нп-30 ХГСА. Потім шліци

фрезерують до номінальної товщини за допомогою ділильної головки, при

необхідності загартовують СВЧ і шліфують по зовнішньому діаметру.

При відновленні валів з дрібними шліцами (ширина западини до 4 мм)

їх заплавляють повністю, потім обточують і фрезерують шліци номінальної

товщини. Щоб запобігти жолобленню вала, шліци наплавляють не підряд, а

по черзі: з одного боку, потім з діаметрально протилежного і т. д.

Спрацьований шпоночний паз фрезерують під збільшений ремонтний

або (якщо дозволяє конструкція) фрезерують новий з протилежного боку

шийки вала. Пошкоджену різьбу наплавляють у середовищі СОг або водяної

пари, обточують і нарізають нову різьбу номіналь-

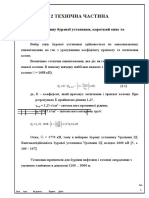

Рис. 1. Схема наплавлення спрацьованих торців зубців шестерень в

охолоджуваній формі:

1 — деталь; 2 — форма; 3 — зварювальна ванна; 4 — електрод;

5 — трубка (сопло) для подавання флюсу

ного діаметра. Якщо дозволяє міцність вала, замість спрацьованої

можна нарізати різьбу зменшеного ремонтного розміру на токарно-

гвинторізному верстаті. Відремонтований вал контролюють. Не

допускаються тріщини, раковини і забоїни на робочих поверхнях. Роз-' міри

шийок, шліців, шпоночних пазів, різьб повинні відповідати технічним

умовам.

Зубчасті колеса (шестірні) мають такі дефекти: спрацювання зубців

по товщині і довжині; викришування, полом зубців; спрацювання шліців

маточини. Шестірні з викришеним цементованим шаром (К-701, К-700, ЗИЛ-

130) вибраковують. Спрацювання шліців по товщині допускається до 1,5 мм.

Шестірні, які мають обламb і тріщини зубців, вибраковують.

Симетричні шестірні з однобічним спрацюванням зубців (не більш як

0,8 мм) повертають у з'єднанні другим боком. Якщо шестірня несиметрична і

дозволяє конструкція, зрізають частину маточини з одного боку, а з іншого

приварюють кільце відповідного діаметра. Потім шестірню встановлюють

так, щоб вона працювала неспрацьованим боком зубців.

Шестірні непостійного зчеплення із спрацюванням зубців по довжині

можна відновлювати одним із способів: наплавленням високовуглецевим

дротом Нп-65 діаметром 1,8...2 мм під шаром флюсу АН-60 з примусовим

формуванням шару у мідній охолоджуваній формі (рис. 1); наплавленням

порошковим дротом, стрічковим електродом У8А (переріз 10X0,5 мм) під

шаром флюсу тощо.

Карданні передані мають такі дефекти: спрацювання шийок

хрестовин, голкових підшипників, шліцевих спряжень ковзної вилки і

карданного вала, отворів у вилці, проміжних опор та їх підшипників, вигин,

скрученість і порушення динамічного балансування карданного вала,

пошкодження гумових втулок, ущільнень тощо.

Спрацьовані шийки відновлюють наплавленням порошковим дротом

або електроіскровою обробкою. Можна напресувати ремонтну втулку,

загартувати її і обробити до нормального розміру. Овальність і конусність

шийок повинні бути в межах 0,008...0,01 мм, неперпендикулярність і

неспіввісність — до 0,1 мм.

Отвори у вилках під зовнішні кільця голкового підшипника

розточують, запресовують ремонтні втулки і знову розточують до

ремонтного розміру. Шліци ковзної втулки відновлюють обжиманням за

допомогою шліцевої оправки на пресі (40...60 тс), потім шліцьову поверхню

прошивають до номінальних, розмірів шліців. При вигині карданного вала

понад 0,4 мм його випрямляють у холодному стані. Карданні вали після

ремонту балансують, допустимий дисбаланс не більш як 0,01 Н-м.

В опорних котків переважно спрацьовуються бігові доріжки обводу.

На ремонтних підприємствах застосовують такі способи відновлення:

бандажування, наплавлення під шаром флюсу і в середовищі С0 2,

широкошарове наплавлення коливним електродом чи стрічкою, заливання

рідким металом.

При бандажуванні обвід проточують, щоб усунути еліпсність та інші

поверхневі дефекти. Потім згинають із стрічки кільце, надівають його на

обвід і приварюють з торців (кільце можна також виточити). Бандажне кільце

насаджують на обвід з натягом 0,12...0,15 мм, для цього його попередньо

нагрівають до температури 300... 350 °С.

Електродугове наплавлення обводу в середовищі вуглекислого газу

виконують на установках А-825М, А-547 або ПДПГ-500. Використовують

порошковий дріт ПП-АН121 або наплавлювальний дріт Нп-60. Ефективним є

наплавлення дротом Нп-ЗОХГСА під флюсами АН-348А і АНК-18. Режим

наплавлення: сила струму 280...300 А, напруга — ЗО В. Твердість металу

після наплавлення 57...63 НКС3,

Напрямні колеса відновлюють аналогічно. їх вибраковують при зломі

двох і більше спиць, спрацюванні обводу понад 12 мм або при наявності двох

тріщин на обводі. Тріщини спиць і обводу усувають ручним електродуговим

зварюванням електродом 3-42 діаметром 4...5 мм. Сила струму при

зварюванні -160...200 А.

Основним дефектом ведучого колеса гусеничного трактора є

спрацювання зубців по товщині. Якщо спрацювання однобічне, колеса

переставляють другим боком. Якщо зубці спрацьовані з двох боків, то їх

наплавляють електродуговим зварюванням електродом ОМЧ-1 або

приварюють накладки з наступною обробкою по шаблону. Ефективно

відновлювати зубці заливанням розплавленого металу. Тріщини в маточині

заварюють електродом 3-42 з постановкою підсилювальної скоби.

Опорні ролики характеризуються значним спрацюванням бігових

доріжок і реборд (5... 10 мм). Найбільш доцільно ці дефекти усувати

наплавленням дротом ПП-АН121, 122, Нп-ЗОХГСА, Нп-50 під шаром флюсу

АН-348А на спеціальних установках УД-143, ОКС-1408 тощо.

Сумарне спрацювання гусеничного ланцюга визначається за

довжиною 10 ланок (допустима довжина 1730 мм). Спрацювання провушин

допускається до товщини стінок не менш як 3 мм, а цівки — до 7 мм. Спра-

цьовані пальці гусениць замінюють новими. Деформовані ланки

випрямляють на гідравлічному пресі, невеликі тріщини заварюють.

Провушини під пальці відновлюють обтисканням у штампі при температурі

960... 1050 °С або заливанням розплавленого металу, при цьому у провушину

вставляють графітовий стержень.

Бігові доріжки ланок гусениць наплавляють «сормайтом» або

електродом під флюсом АНК-18. Цівки гусениць наплавляють на

напівавтоматі А-765-УЗ електродами типу ОМГ-4 або порошковим дротом

ПП-АН125. Спрацьовані грунтозачепи наплавляють вручну електродом ЗНГ-

60 до нормальної висоти. Відновлені деталі контролюють згідно з

технічними умовами.

Зчеплення і механізми керування. Основними дефектами ведених

дисків зчеплення є: замаслювання (промивають у гасі при ТО або ремонті) і

спрацювання фрикційних накладок; жолоблення, задири і тріщини дисків;

спрацювання і послаблення заклепувальних з'єднань.

Спрацьовані фрикційні накладки дисків до граничної товщини

замінюють новими. Головки старих заклепок зрубують або висвердлюють,

стержні вибивають. Приклеєні фрикційні накладки нагрівають до

температури 300...350 °С, витримують 5...6 год, потім видаляють,

постукуючи по них молотком. Диск зачищають до металевого блиску,

перевіряють жолоблення, яке не повинно перевищувати 0,4...0,5 мм. Нові

накладки приклепують до дисків за допомогою пневматичного пристрою, у

колгоспних майстернях — на плиті бородком, наставкою, обжимкою і

молотком. Перед приклепуванням у накладках по кондуктору свердлять

наскрізні отвори, в яких зенкують потаї на глибину 2...З мм під головки

заклепок: Замість них допускається постановка мідних або латунних трубок

потрібного діаметра і довжини. Ці трубчасті заклепки розвальцьовують

вручну кернером або кернером-вальцовкою, встановленою у шпиндель

верстата НС-12А. Замість порожнинних заклепок можна застосувати

звичайні (алюмінієві). Заклепки повинні «сидіти» у гніздах щільно й утопати

в гніздо на 0,5... 1 мм. Загальна товщина ведених дисків з накладками

становить: двигун СМД-62—12,5; А-41 —10,5 мм; допустима без ремонту -

відповідно 11,5 і 9,5 мм.

Приклеювання накладок замість приклепування в 2,5...З рази

продуктивніше, дає змогу зекономити кольорові метали, а також зменшує

утворення задирків на поверхні чавунних натискних дисків. Технологію при-

клеювання описано в п. 10 розд. 4. Диск з приклепаними (приклеєними)

накладками балансують (допустимий статичний дисбаланс 0,01 Н - м ) , биття

диска на периферії — 0,5...0,6 мм. Його визначають на токарному верстаті,

встановивши диск на оправку.

Нерівномірне,спрацювання, задирки і жолоблення робочих поверхонь

ведучих і натискних чавунних дисків усувають шліфуванням на

плоскошліфувальному або проточуванням на токарному верстаті з

наступною зачисткою наждачною шкіркою. Допустима конусність ци-

ліндричної поверхні — 0,2 мм, радіальне биття — 0,15 мм.

Спрацьовані отвори кронштейна і важеля розвертають під збільшений

ремонтний розмір осі. При наступних ремонтах запресовують втулку і

розвертають її під нормальний отвір осі.

Корпусні деталі (корпуси підшипників, кожух муфти тощо)

відновлюють за звичайною технологією. Далі зчеплення складають і

балансують разом з маховиком, після чого регулюють.

Муфти керування тракторів (крім барабана) ремонтують так само, як

і муфти зчеплення. У барабанів спрацьовуються: ведучого — зовнішні і

внутрішні шліци і торцеві поверхні фланців у місцях прилягання ведених

дисків; веденого — шліци і зовнішні поверхні у місцях спряження з

гальмовими стрічками. Допустима нерівномірність спрацювання шліців по

висоті зуба 0,5 мм, по товщині — 0,3 мм. Ведені барабани вибраковують при

граничному спрацюванні зубців шліців і циліндричної поверхні під гальмову

стрічку, а також при наявності тріщин. Ведучі барабани обточують на

токарному верстаті по вершинах шліців до усунення нерівностей по висоті

зубців. Потім проточують і шліфують наждаком поверхню під гальмову

стрічку. При односторонньому спрацюванні шліців барабани муфти

керування міняють місцями, переставляють на другий бік заднього моста.

Гальма можуть мати такі характерні дефекти: спрацювання

фрикційних накладок, робочих поверхонь гальмових барабанів; руйнування

гумових манжет (їх замінюють); спрацювання поршнів і циліндрів; у пнев-

матичних гальм —- втрата герметичності впускного і випускного клапанів,

прорив діафрагм гальмових камер, пошкодження трубок тощо.

Фрикційні накладки приклепують або приклеюють до гальмових

колодок так само, як і в зчепленні. Гальмові циліндри розточують і

хонінгують під ремонтний розмір поршня або при спрацюванні понад 0,5 мм

відновлюють постановкою ремонтної чавунної гільзи (з натягом 0,08...0,12

мм). Після розточування і хонінгування овальність і конусність циліндра

повинні бути до 80% допуску на діаметр. Циліндри випробовують на

герметичність при тиску рідини 0,5...0,6 МПа. Інші деталі замінюють новими.

Потім гальма складають і регулюють.

Рульове керування колісних тракторів і автомобілів може мати такі

характерні дефекти: спрацювання втулок і ролика вала сошки, посадочних

місць черв'яка, деталей шарових з'єднань рульових тяг, різьбових отворів

картера, тріщини і злами на фланці кріплення картера рульового механізму,

спрацювання деталей гідропідсилювача і масляного насоса.

Якщо спрацювання ролика не перевищує 0,08 мм, його шліфують до

виведення слідів спрацювання, при більшому спрацюванні — хромують і

потім шліфують до

номінального діаметра. Посадочні місця під втулки шліфують до ремонтного

розміру або хромують і далі шліфують до номінального розміру. Втулки

замінюють новими і розвертають до номінального діаметра. Неспіввісність

втулки і вала не повинна перевищувати 0,03 мм, а овальність — 0,05 мм.

Спрацьовані шарові пальці замінюють новими або наплавляють

сплавом «сормайт» і шліфують фігурним кругом. Спрацьовані місця посадки

підшипників у картері рульового механізму відновлюють постановкою ре-

монтної втулки або осталюванням. Тріщини замазують епоксидною

композицією.

Вигнуті рульові тяги і важелі випрямляють у холодному стані або з

місцевим нагріванням до температури 800...850 °С; внутрішню порожнину

тяги перед цим заповнюють піском.) Після відновлення і заміни деталей

рульовий механізм складають і регулюють.

Механізми керування гусеничних тракторів можуть мати такі

дефекти: спрацювання отворів і втулок важелів і педалей управління, а

також. їхніх торцевих поверхонь; спрацювання й обрив шарнірних з'єднань

тяг; вигин важелів і педалей керування; спрацювання посадочних місць осей

під важелі і педалі. Ці дефекти усувають аналогічно дефектам деталей

механізмів керування колісних тракторів. Важелі механізму керування і

педалі муфт повинні вільно прокручуватися на валику. Допустимий зазор у

спряженні — 0,40 мм, сумарний торцевий — 2,0 мм.

Передні мости автомобілів можуть мати такі дефекти: вигин

передньої осі, поперечної тяги, поворотних важелів; спрацювання

посадочного місця передньої осі під шкворінь; спрацювання шкворнів,

втулок під шкворні, посадочних місць під підшипники і поворотних цапф;

зриви різьби.

Вісь з тріщинами вибраковують, вигин і скрученість її усувають

правкою на стенді або в спеціальному пристрої. Отвори під шкворінь при

спрацюванні до 0,8 мм розвертають до виведення слідів спрацювання, при

більшому — ставлять ремонтну втулку. Посадочні поверхні поворотних цапф

під підшипники хромують і шліфують до номінального розміру.

Пошкоджену різьбу хвостовика цапфи наплавляють у середовищі СОг і

нарізають різьбу номінального розміру або сточують і виконують різьбу

ремонтного діаметра. Спрацьовані втулки шкворнів замінюють новими,

потім їх розвертають, суміщаючи отвори для мащення. Спрацьовану

поверхню шкворня під втулку хромують або наплавляють електроіскровою

обробкою.

Вісь передньої балки тракторів при односторонньому спрацюванні

повертають на 180°, а при двосторонньому — наплавляють. Отвір під вісь

розвертають. Так само відновлюють отвори під штирі і штифти. Вигнуті

поворотні важелі випрямляють, а при наявності тріщини — бракують. Потім

передні мости автомобілів і тракторів складають і регулюють.

You might also like

- Sulzer RTA84CDocument54 pagesSulzer RTA84CАндрей АвраменкоNo ratings yet

- л6Document7 pagesл6Мila OreperNo ratings yet

- ответы приводаDocument4 pagesответы приводаАндрей АвраменкоNo ratings yet

- Підшипники ковзанняDocument15 pagesПідшипники ковзанняВиталийNo ratings yet

- МОЙ ДИПЛОМ!Document12 pagesМОЙ ДИПЛОМ!ArgusNo ratings yet

- Лабораторна робота №7Document8 pagesЛабораторна робота №7Дмитро ОденецьNo ratings yet

- Технологія Ремонту Основних Вузлів Дизеля (На ПрикладіDocument61 pagesТехнологія Ремонту Основних Вузлів Дизеля (На ПрикладіКирило КузьменкоNo ratings yet

- муфти2Document17 pagesмуфти2ВиталийNo ratings yet

- Вали та осіDocument21 pagesВали та осіRealatcNo ratings yet

- Лаборатрона Робота 6 ТКМDocument3 pagesЛаборатрона Робота 6 ТКМЯрослав МякотаNo ratings yet

- Hovorun - Materialoznavstvo 92 107Document16 pagesHovorun - Materialoznavstvo 92 107oslipnovaNo ratings yet

- Теоретичні відомості до лабораторної роботи № 3Document8 pagesТеоретичні відомості до лабораторної роботи № 3Mary KonNo ratings yet

- 07.04. Трактори Особл будов ГРМ та КШМDocument10 pages07.04. Трактори Особл будов ГРМ та КШМАндрей ГулькоNo ratings yet

- ТКМ ЛР2Document7 pagesТКМ ЛР2Джон СинаNo ratings yet

- ЛАБОРАТОРНА РОБОТА No5Document4 pagesЛАБОРАТОРНА РОБОТА No5Da??No ratings yet

- РЕМОНТ ДЕТАЛЕЙ СИСТЕМИ ЖИВЛЕННЯ ДИЗЕЛЬНОГО ДВИГУНАDocument14 pagesРЕМОНТ ДЕТАЛЕЙ СИСТЕМИ ЖИВЛЕННЯ ДИЗЕЛЬНОГО ДВИГУНАserjNo ratings yet

- Розрахунок та конструювання ЧЕРВ - ячних передач (Стадник В.АDocument49 pagesРозрахунок та конструювання ЧЕРВ - ячних передач (Стадник В.ААндрій ДядикNo ratings yet

- Розрахунок та конструювання зубчастих передачDocument113 pagesРозрахунок та конструювання зубчастих передачАндрій ДядикNo ratings yet

- ЛАБОРАТОРНА РОБОТА No5Document3 pagesЛАБОРАТОРНА РОБОТА No5Ярослав МякотаNo ratings yet

- АД КЗ В - 49Document42 pagesАД КЗ В - 49Виталий ТимченкоNo ratings yet

- Запобіжник плавкийDocument14 pagesЗапобіжник плавкийSasha SavonikNo ratings yet

- типи з'єднаньDocument9 pagesтипи з'єднаньСергій ВасилинаNo ratings yet

- 3 ВИПРОБУВАННЯ МЕТАЛІВ НА УДАРНЕ ЗАГИНАННЯ укрDocument9 pages3 ВИПРОБУВАННЯ МЕТАЛІВ НА УДАРНЕ ЗАГИНАННЯ укрBiznes HubNo ratings yet

- НАШ Перечень22мСDocument2 pagesНАШ Перечень22мССергей Ольховский ОльховскийNo ratings yet

- TCK550GPМЕХАНІКАDocument11 pagesTCK550GPМЕХАНІКАdima.shabay2006No ratings yet

- Хрулєв, Сараев, СараеваDocument10 pagesХрулєв, Сараев, СараеваИринаNo ratings yet

- Мякота ЯрославDocument2 pagesМякота ЯрославDa??No ratings yet

- UntitledDocument22 pagesUntitledДяченко ІльяNo ratings yet

- ТЕМА Обпилювання матеріалів - 1654409454Document5 pagesТЕМА Обпилювання матеріалів - 1654409454Killy 16No ratings yet

- муфти1Document16 pagesмуфти1ВиталийNo ratings yet

- інструментальні сплавиDocument42 pagesінструментальні сплавиverstatnik123No ratings yet

- Testovi Zavdannja Iz Sljusarnoji SpraviDocument25 pagesTestovi Zavdannja Iz Sljusarnoji SpraviМикола ЛюлькаNo ratings yet

- АД КЗ Варіант 8Document42 pagesАД КЗ Варіант 8Виталий ТимченкоNo ratings yet

- Підсумкова текаDocument17 pagesПідсумкова текаAndrii NevodnykNo ratings yet

- Л.1. Машини Постійного СтрумуDocument4 pagesЛ.1. Машини Постійного Струмуzubr080572zubrNo ratings yet

- Вивч буд та принц виб запобіжниківDocument38 pagesВивч буд та принц виб запобіжниківegor628419No ratings yet

- Вивч буд та принц виб запобіжниківDocument38 pagesВивч буд та принц виб запобіжниківegor628419No ratings yet

- Обробка поверхонь (шпонових)Document4 pagesОбробка поверхонь (шпонових)vin500xNo ratings yet

- Класифікація комутаційних апаратівDocument7 pagesКласифікація комутаційних апаратівSasha SavonikNo ratings yet

- 15 21Document7 pages15 21Anastasiia SemenkoNo ratings yet

- 3 укрDocument5 pages3 укрАнастасия НосуляNo ratings yet

- Зубчасті передачіDocument6 pagesЗубчасті передачіtravkalavNo ratings yet

- 2 Технічна частинаDocument8 pages2 Технічна частинаВлад КоротунNo ratings yet

- Лекція 4Document22 pagesЛекція 4JohnNo ratings yet

- SDW WE12 DSl@brje WG 3 LRQLDocument8 pagesSDW WE12 DSl@brje WG 3 LRQLdmitri.arcesiti77No ratings yet

- Практична робота №2 - копияDocument8 pagesПрактична робота №2 - копияdmitri.arcesiti77No ratings yet

- Запрессовка и распрессовкаDocument4 pagesЗапрессовка и распрессовкаkhudorozhkov.85No ratings yet

- Конспект Лекцій Змістовий Модуль 2Document16 pagesКонспект Лекцій Змістовий Модуль 2halaimov.danil56No ratings yet

- Ma K9 M43Document56 pagesMa K9 M43Андрей АвраменкоNo ratings yet

- Article N Plastic-Wastes-CrusherDocument3 pagesArticle N Plastic-Wastes-CrusherAdbhut KumarNo ratings yet

- ЛР 1.3 - 1 - Зворотний клапанDocument3 pagesЛР 1.3 - 1 - Зворотний клапанАндрій ГурськийNo ratings yet

- Wаrtsilа 6L20СDocument55 pagesWаrtsilа 6L20САндрей АвраменкоNo ratings yet

- Методичні вказівки-ТБКВМDocument62 pagesМетодичні вказівки-ТБКВМvadimka.repaNo ratings yet

- Методичні вказівки-ТБКВМ-р9Document62 pagesМетодичні вказівки-ТБКВМ-р9ureeezzzNo ratings yet

- КлепанняDocument18 pagesКлепанняBU NTNo ratings yet

- Умови експлуатації і причини руйнування вальниць коченняDocument36 pagesУмови експлуатації і причини руйнування вальниць коченняДенис БилионокNo ratings yet

- Умови Експлуатації і Причини Руйнування Вальниць КоченняDocument36 pagesУмови Експлуатації і Причини Руйнування Вальниць КоченняДенис БилионокNo ratings yet