Professional Documents

Culture Documents

Lò Hóa Khí 3

Uploaded by

Quý Hoà Trần0 ratings0% found this document useful (0 votes)

8 views25 pagesnhững thông tin cơ bản

Original Title

lò hóa khí 3

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentnhững thông tin cơ bản

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

8 views25 pagesLò Hóa Khí 3

Uploaded by

Quý Hoà Trầnnhững thông tin cơ bản

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 25

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN I. Mục đích 1.

Quy trình đưa ra các yêu cầu cụ thể về các

vấn đề an toàn khi vận hành lò sinh khí than, quy trình vận hành lò sinh khí, quy trình ủ lò, quy trình

tắt lò, quy trình hòa mạng khí chính, quy trình dừng lò khẩn cấp khi sự cố. 2. Quy trình đưa ra các

biện pháp an toàn khi vận hành các thiết bị làm sạch khí than, quy trình vận hành các thiết bị làm

sạch: Ống đứng đôi, tháp rửa, lọc bụi tĩnh điện. 3. Quy trình này đưa ra các sự cố thường gặp khi vận

hành lò sinh khí than và các thiết bị làm sạch, nguyên nhân các sự cố và các biện pháp khắc phục. 4.

Quy trình này quy định các biện pháp an toàn khi tiến hành thăm dò lửa lò sinh khí than, các biện

pháp an toàn khi thao tác hệ thống lọc bụi tĩnh điện.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN Chương I QUY ĐỊNH AN TOÀN KHU VỰC TÒA NHÀ

CHÍNH Điều 1. Quy trình đưa ra những yêu cầu cụ thể và trình tự thao tác đối với nhân viên vận hành

lò sinh khí, nhân viên tuần kiểm, bảo dưỡng thiết bị cũng như các chú ý về an toàn trong các thao

tác tại khu vực tòa nhà chính và các thiết bị làm sạch. I. Quy định về an toàn khu vực lò sinh khí than

1. Nhân viên trực vận hành cần chú ý đảm bảo an toàn đối với những sự cố, những tiềm ẩn nguy cơ

gây mất an toàn hoặc những hiện tượng bất thường về : Nhiệt độ, áp suất, mức nước… phải tìm hiểu

các nguyên nhân và tìm các biện pháp xử lý đồng thời lập biên bản cụ thể và báo cáo với Trưởng ca

sản xuất hoặc lãnh đạo phân xưởng. 2. Khi thăm dò lửa không đứng đối diện với lỗ thăm lửa đề

phòng lửa phụt vào mặt. Khi tiến hành rút cây thăm lửa ra thì phải quan sát chung quanh xem có

người hay không tránh gây bỏng, phải để cây vào đúng nơi quy định. 3. Khi đi tuần tra van bùng nổ

thì tuyệt đối không đứng đối diện với tấm nhôm của van bùng nổ. 4. Trong khi lò hoạt động không

cho quá tải và áp lực giảm thấp, hàm lượng oxy trong khí than phải < 0.8%. 5. Khi lò chuyển vào dự

trữ nhiệt nghiêm cấm mở lỗ thăm lửa, cấp than và xả tro. 6. Mỗi ca kiểm tra 1 lần van chuông xem có

linh động hay không và làm vệ sinh sạch sẽ tránh hiện tượng van chuông bị kẹt. 7. Khi châm lửa cho

lò nghiêm cấm dùng xăng, dầu có chất bốc cao. 8. Những nơi có động cơ, có khớp nối, bộ phận thủy

lực cần phải dừng thiết bị lại thì mới tiến hành xử lý. 9. Định kỳ kiểm tra vỏ nước, nếu ít nước hoặc

thiếu nước thời gian dài nghiêm cấm cấp nước ngay. Nếu cần thiết cần phải dừng lò tắt lửa để xử lý.

10. Hơi nước bị gián đoạn không cho phép mở lỗ thăm lửa. 11. Nếu bị ngừng điện đột ngột hay quạt

gió ngừng thì cần thao tác theo các yêu cầu có liên quan. 12. Không được đứng gần thời gian quá

dài tại những nới có hơi nóng. Thường xuyên kiểm tra các đồng hồ, mức nước, áp suất nếu có hiện

tượng bất thường thì lập tức báo cáo đương trực điều hành để có biện pháp xử lý kịp thời. II. Quy

định về an toàn khu vực lọc bụi tĩnh điện 1. Khi đi vào lọc bụi thì phải có 2 người trở lên đi cùng,

thường xuyên tuần tra các thiết bị vận hành nếu có vấn đề cần báo cáo cấp trên để có biện pháp xử

lý kịp thời.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN 2. Sử dụng chính xác các thiết bị phòng hộ an toàn,

không được tự ý tháo dỡ hoặc dùng vào việc khác 3. Khi leo lên cao thì phải đứng vững và vịn vào

chỗ chắc chắn, nghiêm khắc làm việc theo đúng các quy trình. Không để người khác đụng vào các

thiết bị, động cơ hoặc có sự cố điện xảy ra thì phải thông báo cho thợ điện để xử lý. 4. Hệ thống lọc

bụi tĩnh điện bị ngừng nước thì lập tức ngừng cấp điện cho máy lọc bụi. 5. Nguồn điện cao áp không

đạt yêu cầu hoặc giảm đột ngột thì cần phải ngừng điện để kiểm tra, không được cấp điện. 6. Trong

quá trình rửa không liên tục cấm không được cấp điện cho máy lọc bụi tĩnh điện. 7. Nếu lọc bụi tĩnh

điện có hiện tượng điện giật, cháy nổ lập tức cắt nguồn điện cao áp, đóng van vào và ra của khí hóa

than. 8. Trong quá trình vận hành nghiêm cấm nghỉ ngơi tại khu vực lọc bụi tĩnh điện. 9. Trong

phòng cấp điện không được để các chất dễ cháy, dễ nổ, đồng thời phải trang bị các thiết bị phòng

cháy chữa cháy. 10. Nếu hàm lượng oxy trong khí than không đạt yêu cầu ( > 0,5%) thì không được

cấp điện cho máy. 11. Khi vận hành máy lọc bụi cấm không cho máy tụt áp suất. Nếu áp lực cửa vào

< 200Pa thì phải ngừng cung cấp điện. 12. Trong qúa trình kiểm tu, bảo dưỡng máy lọc bụi bắt buộc

phải làm các thủ tục ngừng điện, đeo biển kiểm tu và biển ngừng cung cấp điện. 13. Nghiêm cấm

việc nghỉ ngơi tại khu vực lọc bụi tĩnh điện tránh bị ngộ độc khí và điện giật. 14. Khi tiến hành sửa

chữa lọc bụi tĩnh điện bắt buộc phải tách lọc bụi tĩnh điện ra khỏi mạng khí chính và tiến hành thổi

quét lọc bụi, tháp rửa bằng hơi nước để loại bỏ hết khí than. Khi thổi quét xong phải tiến hành lấy

mẫu khí hóa nghiệm đạt yêu cầu mới cho phép mở lỗ nhân công và tiến hành sửa chữa.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN CHƯƠNG III TỔNG QUAN CÔNG NGHỆ SẢN SUẤT KHÍ

HÓA THAN I. Lưu trình sản xuất khí gas Nhiệm vụ chủ yếu của Phân xưởng Khí hóa than là sử dụng

than thông qua kỹ thuật khí hóa than để sản xuất khí than sạch cung cấp cho công đoạn nung

Hydrate sản xuất alumin. 1. Sơ đồ dây chuyền sản xuất Hình 1: Sơ đồ dây truyền sản xuất khí gas Air

blower – quạt gió; Air pipe - ống dẫn khí; Gas producer – lò sinh khí; Gas pipe - ống dẫn khí gas;

Double standpipes - ống đứng đôi; Washing tower – tháp rửa; Electrostator – lọc bụi tĩnh điện; Gas

fan – quạt khí gas; Water knockout – thiết bị khử nước; To gas net of refinery – Nơi tiêu thụ khí gas.

2. Giải thích sơ đồ Hơi nước được sinh ra từ vỏ nước trên thân lò tới bao hơi có áp suất 0,07MPa rồi

hòa trộn với không khí tạo thành chất khí hóa có nhiệt độ khoảng 50 0 C đến 65 0 C được quạt gió

đưa tới lò qua van một chiều ở phần đáy lò. Than được sử dụng làm nguyên liệu là loại than gầy

được cấp vào lò qua máy cấp than trên đỉnh lò sinh khí. Sau khi than cháy cùng với chất khí hoá,

trong lò sinh khí hình thành các tầng liệu như: tầng xỉ tro có nhiệt độ từ 50 - 80 0 C và có độ dày từ

300 600mm, tầng oxy hóa có nhiệt độ khoảng 950-1200 0 C và có độ dày từ 150-300mm,

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN tầng hoàn nguyên 1 và 2 có nhiệt độ khoảng 550-950 0

C và có chiều dày từ 300-500mm, tầng liệu có nhiệt độ khoảng dưới 550 0 C, trên cùng là tầng

không chứa khí than được tạo ra có nhiệt độ khoảng 450-550 0 C và độ cao khoảng 1000-1200mm.

Khí than đi ra khỏi lò sinh khí có nhiệt độ từ 450-550 0 C và áp suất khoảng 1470Pa được dẫn đến

ống đứng đôi qua ống dẫn khí than. Tại ống đứng đôi, khí than được làm lạnh đến nhiệt độ khoảng

80 -100 0 C và được làm sạch bởi nước tuần hoàn phun rửa trong ống đứng đôi. Sau khi ra khỏi ống

đứng đôi, khí than được đưa đến tháp rửa để làm lạnh tới nhiệt độ khoảng 30-40 0 C và rửa sạch bụi

bẩn và các tạp chất. Thiết bị làm sạch khí than gần như tuyệt đối là lọc bụi tĩnh điện, tại đây gần như

bụi bẩn và hắc ín trong khí than được lọc bụi tách ra bám dính trên các bản cực (+) và (-). Sau đó các

bụi bẩn này được nước rửa và trở về khu xử lý nước tuần hoàn tháp rửa và lọc bụi tĩnh điện. Sau khi

ra khỏi lọc bụi tĩnh điện khí than được thiết bị quạt tăng áp tăng áp suất lên khoảng 30 - 33 kPa và

đi vào thiết bị khử nước để phần nước ra khỏi khí than đảm bảo chất lượng khí than khi đến nơi tiêu

thụ rồi theo đường ống chính cao áp cấp cho lò nung của Nhà máy Alumina. II. Thiết bị sản xuất

chính 1. Lò sinh khí Ký hiệu : ø3.0BZ - Q. Đường kính lòng lò : ø3m. Diện tích mặt cắt lòng lò :

7.07m2 Áp suất làm việc của vỏ nước : 0.07Mpa Độ cao hiệu quả của chắn nước của khay tro :

650mm Độ cao hiệu quả bịt kín nước tại đáy lò : 845mm Diện tích chịu nhiệt của vỏ nước :

32.3m2 Sản lượng khí than định mức : 6000 - 8000m3/h Lượng than đốt : 2000 - 2670kg/h Áp

suất quạt gió tối đa < 7000Pa Áp suất của khí than ra khỏi lò < 2000Pa Nhiệt độ khí than ra khỏi

lò : 450 - 550 0C Áp suất hơi nước thăm dò lửa : 0.2 - 0.3Mpa Tốc độ quay của bàn tro : 0.5 -

1.5r/h Công suất động cơ quay bàn tro : 5.5kW Nhiệt độ chất khí hóa : 50 - 65 0C Kích thước

than vào lò : 13 - 35mm

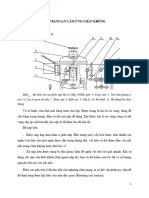

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN Lượng tiêu hao nước của vỏ nước : 550Kg/h Công

suất động cơ thủy lực cấp than vào lò : 2.2kW. Áp suất thủy lực = 3 - 5Mpa Hình 2: Cấu tạo lò sinh

khí 1: van cửa cấp than; 2: ống nối; 3: van quay xả than; 4: máy cấp than; 5: lỗ thăm dò lửa; 6: nắp lò;

7: vỏ nước; 8: lỗ nhân công; 9: bồn chứa xỉ; 10: dao gạt xỉ; 11: động cơ dẫn động ghi lò; 12: ghi lò; 13:

vành răng ghi lò; 14: hộp gió; 15: trụ đỡ lò; 16: ống dẫn hơi và nước; 17: bao hơi. Lò sinh khí là thiết

bị chính, quan trọng của Trạm sản xuất khí than, được bố trí 12 lò và chia thành 2 dãy, trong đó 10 lò

hoạt động liên tục và 2 lò dùng để dự phòng khi có sự cố hoặc khi bảo dưỡng sửa chữa lớn. 2. Ống

đứng đôi

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN Tương ứng với mỗi lò sinh khí than có một ống đứng

đôi làm nhiệm vụ làm sạch lần 1 và làm lạnh khí than sau khi ra khỏi lò sinh khí. Ống đứng đôi bao

gồm 2 ống đứng bố trí song song với nhau, trong đó có 1 ống thấp và 1 ống cao hơn, khí than đi từ

trên đỉnh của ống đứng cao xuống, sau đó đi từ phía dưới lên của ống thấp. Trên ống đứng đôi có

bố trí các van phun nước tuần hoàn thực hiện nhiệm vụ làm lạnh và làm sạch. Tại đáy ống đứng đôi

bố trí van xả nước tuần hoàn, đây cũng là van đóng nước tuần hoàn tạo thành van an toàn khi xử lý

sự cố tại ống đứng đôi. Tại đỉnh ống đôi lắp đặt van chuông để cập mạng lò, tách lò ra khỏi hệ

thống. Van chuông cũng là một van an toàn tự xả khí than trong lò khi áp lực khí than vượt quá mức

thiết kế ( 4Kpa). Thông số kỹ thuật cơ bản Đường kính: 1420mm. 3 Lưu lượng khí gas lưu thông:

6000-8000 Nm /h. Nhiệt độ khí than vào: 450 C-550 C. Nhiệt độ khí than ra: Lượng nước tuần

hoàn tiêu thụ: Áp suất nước bơm cho ống đứng đôi: 80 C-120 C. 60t/h. ≥0,25 Mpa 0 0 0 0 0 Nhiệt

độ nước bơm vào ống kép đứng: 50~60 C. Nồng độ chất lơ lửng cho phép trong nước: <

200mg/l. 3. Tháp rửa Tháp rửa có nhiệm vụ làm lạnh và làm sạch khí gas lần 2 sau ống đứng đôi.

Trong Phân xưởng Khí hóa than - Nhà máy Alumina bố trí 5 tháp rửa, trong đó có 1 dự phòng.

Thông số kỹ thuật cơ bản Đường kính: 3500mm. 3 Lưu lượng khí gas lưu thông: 22000 Nm /h.

Nhiệt độ khí than vào: 60 C - 80 C. Nhiệt độ khí than khi ra khỏi tháp: 35 - 45 C Nhiệt độ nước

tuần hoàn: Lượng nước tuần hoàn tiêu thụ: Áp suất nước bơm vào tháp: Nồng độ chất lơ lửng

cho phép trong nước: Áp lực khí than khi vào tháp: Áp suất khí than khi ra khỏi tháp: 4. Lọc bụi

tĩnh điện ESP 0 0 0 0 25 - 35 C. 260t/h. ≥ 0,3MPa. < 50mg/L. 1000-2000Pa. 800-1600Pa.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN Lọc bụi tĩnh điện là thiết bị làm sạch khí gas gần như

hoàn toàn dựa trên nguyên lý lực hút điện từ giữa các vật thể mang điện trái dấu. Trong máy lọc bụi

ESP có 100 bản cực âm là sợi dây Niken-Crom và 100 cực dương có dạng hình trụ tròn. Phân xưởng

Khí hóa than bố trí 5 chiếc, trong đó có 1 dự phòng. Thông số vận hành cơ bản Đường kính:

4900mm. Lưu lượng khí gas lưu thông: 22000 Nm 3 /h. Hàm lượng oxy cho phép: Nhiệt độ khí

than khi vào lọc bụi ESP: < 0,8%. 35 - 40℃ Nhiệt độ khí than khi ra khỏi lọc bụi ESP: 30 - 40℃. Áp

suất khí than khi vào lọc bụi ESP: 800 - 1600Pa Áp suất khí than khi ra khỏi lọc bụi ESP: Nhiệt độ

làm việc của hộp sứ cách điện: 800 - 1600Pa 70 - 90℃ Nhiệt độ nước cung cấp liên tục cho lọc bụi

ESP: 25 - 35℃ Áp suất bơm nước liên tục cho lọc bụi ESP: 0,25 - 0,3Mpa Nhiệt độ nước cung cấp

gián đoạn cho lọc bụi ESP: 25 - 35℃ Áp suất bơm nước gián đoạn cho lọc bụi ESP: 0,3 - 0,4Mpa

Lượng tro bụi ở trong khí than khi vào lọc bụi ESP: < 300mg/m3 Lượng tro bụi ở trong khí than khi

ra khỏi lọc bụi ESP: < 50mg/m3 Nồng độ chất lơ lửng trong nước của hệ thống nước tuần hoàn lọc

bụi: < 50mg/l 4. Quạt tăng áp Quạt tăng áp là thiết bị làm tăng áp suất khí gas và chuyển tải khí gas

đến nơi tiêu thụ. Trong Phân xưởng Khí hóa than bố trí 2 quạt tăng áp, 1 làm việc và 1 dự phòng,

phòng quạt tăng áp còn bố trí 1 cầu trục Q = 10t và 1 dầm đỡ phục vụ cho việc sửa chữa và bảo

dưỡng thiết bị. Động cơ dẫn động được làm mát bằng khí. Bạc đỡ được bôi trơn bằng dầu, làm mát

dầu bằng nước. Tại quạt tăng áp còn có thiết bị đo và kiểm soát chấn động cũng như nhiệt độ.

Thông số cơ bản Lưu lượng: 1000m 3 /phút Nhiệt độ khí than ra khỏi quạt: Áp suất khí than

trước khi vào ống hút: Áp suất đầu ra: Động cơ dẫn động kiểu: ≈ 50 0 C. 500~1500Pa 39,22kPa.

YB710S1-2-1250.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN Công suất: 1250 kW. Điện áp: 6000 V 5. Thiết bị trừ

giọt Thiết bị trừ giọt có nhiệm vụ loại trừ phần nước còn tồn tại trong khí gas nhằm đảm bảo chất

lượng khí gas trước khi đưa đến nơi sử dụng. Trong thiết bị trừ giọt có bố trí 2 tầng sứ cao 1m có tác

dụng hút hơi nước trong khí gas. Phân xưởng Khí hóa than bố trí 2 máy trừ giọt Thông số cơ bản của

thiết bị khử nước Đường kính: 4500mm. Lưu lượng khí gas lưu thông: ≤ 65000 Nm 3 /h. Áp

suất vận hành: <40 kPa. Nhiệt độ làm việc: ≤ 50 0 C. 6. Quạt gió Là thiết bị cung cấp không khí vào

đáy lò và trộn với hơi nước từ bao hơi tạo thành chất khí hóa. Phân xưởng khí hóa than - Nhà máy

Alumina bố trí 3 máy quạt gió công suất 220kW, U = 380VAC, trong đó có 2 vận hành và 1 dự

phòng. 7. Các thiết bị phụ trợ Ngoài các thiết bị chính trong dây chuyền sản xuất khí than đã nêu

trên còn có một số thiết bị phụ trợ khác như: van chuông (van an toàn bố trí tại của ra khí gas của

lò), van chặn nước an toàn, bơm nước tuần hoàn, tháp làm mát nước tuần hoàn, thiết bị chứa và pha

trộn chất trợ lắng nước tuần hoàn, bơm nước mềm, thiết bị làm mềm nước, bể chứa nước tuần hoàn

nóng và lạnh, các đồng hồ đo và truyền tải tín hiệu nhiệt độ, áp suất, lưu lượng tại các thiết bị chính,

đường ống chính dẫn khí gas đường kính 1220mm và các thiết bị trừ giọt lắp đặt tại vị trí đường ống

khí than sang khu nung, hai hệ thống băng tải cung cấp than cho lò sinh khí với lượng cung cấp là

110 t/h hoạt động song song nhau, máy sàng than, hệ thống băng tải thải xỉ và si lô thải xỉ.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN CHƯƠNG IV QUY TRÌNH VẬN HÀNH KHU VỰC LÒ SINH

KHÍ THAN. I. Các công tác kiểm tra va khởi động lò 1. Công tác chuẩn bị trước khi khởi động lò 1.

Cung cấp nguồn điện đến hệ thống điều khiển lò sinh khí than và kiểm tra các dụng cụ và thiết bị

điện của các hệ thống điều khiển khác của lò đã sẵn sàng, linh hoạt và chính xác. 2. Kiểm tra xem tất

cả các tín hiệu điều khiển của hệ thống điều khiển PLC và tín hiệu hiển thị trên màn hình máy tính đã

chính xác và không báo lỗi. 3. Kiểm tra các xilo than xem có các tạp vật làm tắc ống thông khí trong

xilo than không. 4. Kiểm tra các van của hệ thống cấp than có linh hoạt không và tính năng bịt kín có

tốt không, kiểm tra hệ thống thủy lực xem có bị rò rỉ dầu hay không. Nếu xác định không có vấn đề

gì thì tiến hành cấp than vào máy cấp than. 5. Kiểm tra các hộp dầu bôi, mỡ trơn cho hộp giảm tốc,

các ổ trục đã thêm đủ lượng dầu, mỡ theo quy định, các đường ống dầu không bị tắc. 6. Tiến hành

kéo van chuông, cấp nước cho van chuông và giữ dòng tràn của van chuông. 7. Mở van nước mềm

cấp nước vào bao hơi với mức nước khoảng 1/2 - 1/3 bao hơi, kiểm tra các van của bao hơi xem có

linh hoạt và trong trạng thái tốt hay không. 8. Mở nhỏ van cấp nước thủy phong đáy lò và giữ dòng

tràn. 9. Kiểm tra vỏ nước,van bịt kín nước của đáy lò, bao hơi và van chuông xem có hiện tượng rò rỉ

nước hay không. 10. Kiểm tra lỗ thăm dò lửa, van hơi nước xem có linh hoạt hay không, hơi nước có

đạt hay không. 11. Kiểm tra xác nhận máy cấp than, bàn tro xem có tạp vật hay không và kiểm tra

thiết bị chuyển động của vỉ lò xem bánh răng và chiều quay có đúng hay không. 12. Mở van nước

tuần hoàn ống đứng đôi và giữ dòng tràn. 13. Kiểm tra củi, dẻ, dầu lỏng và xỉ tro ( 20 – 25mm) lót

đáy lò đầy đủ. 14. Kiểm tra van hơi nước bên ngoài có linh hoạt và trong điều kiện tốt. 15. Mở nước

vào mâm tro với mức nước cách mép khay tro là 150mm. 16. Sau khi kiểm tra xác nhận xong các

bước ở trên không có gì bất thường, nhận hệ thống vào trạng thái điều khiển từ xa nhằm tránh thao

tác nhầm thỏa mãn đủ điều kiện cho lò vào vận hành.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN 2. Thao tác nạp lò 1. Tro xỉ tro vào lò khoảng 20 xe rùa

(10m 3), cỡ tro nạp lò là 20 – 25mm, chiều cao tro cách đỉnh ghi lò là 300mm trở lên. 2. Xếp củi lên

trên tầng tro, đảm bảo tầng tro tơi xốp để tạo thông gió tốt, trên những lớp củi tưới một ít dầu thải

và dẻ tẩm dầu hoặc các chất dễ cháy(dăm bào). 3. Chiều cao lớp củi khoảng 1,5m (khoảng 500kg),

yêu cầu củi nhỏ phía dưới và củi lớn ở phía trên, dẻ tẩm dầu được đặt tại cửa lỗ nhân công để tiện

cho việc mồi lửa. 4. Tưới 1 – 2 thùng dầu thải lên trên lớp củi từ lỗ nhân công hoặc lỗ thăm lửa. 5.

Mở van tấm mù tại đường ống thoát của ống đứng đôi. 6. Kiểm tra van thông gió tự nhiên đã

mở,tiến hành kéo mở van chuông. 3. Thao tác châm lửa 1. Khi nhận được chỉ lệnh, châm lửa dẻ tẩm

dầu từ lỗ nhân công để cho củi trong lò cháy. 2. Xác định củi trong lò đã cháy, tiến hành đóng lỗ

nhân công. Sau khi đóng lỗ nhân công phải vệ sinh sạch sẽ lỗ nhân công nhằm đảm bảo tính bịt kín,

tránh khí than rò rỉ. Đóng van gió tự nhiên vào lò. 3. Mở nhỏ van điện cấp gió vào lò khống chế lưu

lượng gió khoảng 500 – 1500m3/h. Mở van xả hơi nước của bao hơi ( cài van xả hơi của bao hơi ở

trạng thái mở cho đến khi lò được cập mạng ống chính). Khi lò cập mạng thì mở van hơi nước cấp

vào đáy lò và đóng van xả hơi nước trên bao hơi. 4. Khi nhiệt độ cửa ra lò đạt khoảng 3000C thì tiến

hành thêm than vào lò với lượng nhỏ và chia làm nhiều lần, chú ý lửa cháy trong lò. 5. Khi nhiệt độ

cửa ra đạt 500 0C thì tăng lượng thêm than cấp vào lò, khởi động ghi lò quay chậm nhằm nới lỏng

tầng tro cấp gió vào lò rồi từng bước khống chế nhiệt độ đỉnh lò từ 350 – 5500C. Khi tầng liệu tăng

dầy thì tăng lượng gió và điều chỉnh nhiệt độ bão hòa. Nếu nhiệt độ tăng chậm thì thích hợp tăng

lượng gió. Nếu nhiệt độ tăng quá nhanh thì phải kiểm tra tình hình lò. Khi lò đã vào hoạt động bình

thường thì tiến hành thêm than, nếu không bình thường thì phải kịp thời kiểm tra, xử lý và giảm

lượng gió thích đáng. 6. Qua 2 tiếng hoạt động thì tiến hành thăm dò lửa các tầng liệu trong lò đã

phân chia rõ ràng thỉ tiến hành thêm than( Nếu lò không đạt yêu cầu thì giảm tốc độ thêm than). 7.

Nếu các từng liệu đã đạt yêu cầu thì tiến hành lấy mẫu khí hóa nghiệm, thành phần khí O2 < 0.5%,

CO2 = 4-9% thì đủ điều kiện nhập mạng khí chính.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN 8. Sau khi nhận được chỉ lệnh nhập mạng tăng lớn lượng

gió vào lò để áp lực cửa ra khí than đạt 2000Pa trở lên, mở van thả nước đáy ống đôi cho đến khi hết

mức nước tràn ra. Khi áp lực cửa ra đột ngột giảm thấp thì tiến hành hạ van chuông xuống. 9. Sau

khi cập mạng tùy theo tình hình lò điều chỉnh cân bằng, mở van hơi nước để điều chỉnh nhiệt độ

chất khí hóa. Khi nhiệt độ chất khí hóa và mức nước đã đạt đến giá trị thiết lập thì tiến hành nạp vào

chế độ điều khiển tự động. 10. Kiểm tra hệ thống điện khí và các bộ phận điều khiển tự động có làm

việc đúng hay không. Nếu phát hiện vấn đề thì kịp thời xử lý. II. Quy trình vận hành lò sinh khí than 1.

Quy trình thao tác thăm dò lửa Mục đích thăm dò lửa là để nắm được tình hình phản ứng và tình

hình các tầng liệu trong lò nhằm kịp thời xử lý và điều chỉnh. Trước khi thăm dò lửa phải ngừng quay

mâm tro nhằm để đề phòng bẻ cong cây thăm dò lửa. 1. Khi dò lửa phải mở van hơi nước trước rồi

từ từ mở nắp lỗ thăm dò lửa, tiếp theo điều chỉnh lượng hơi nước dò lửa nhằm đảm bảo hơi phong

tốt không cho khí than rò ra ngoài. Khi mở nắp lỗ thăm dò lửa không để mắt đối điện với lỗ thăm dò

lửa. 2. Cắm mũi cây thăm dò lửa vào tầng liệu theo hướng chếch 1 góc khoảng 15 0 vào giữa lò và

sau khoảng 2 phút thì lấy cây ra. 3. Căn cứ vào màu sắc trên cây thăm lửa tiến hành xử lý tình hình

lò(ít tro, đóng bã, lỗ gió, lệch lò, thủng lửa…) và lập biên bản cụ thể. 4. Thời gian thăm dò lửa : Khi

tiếp nhận ca thì tiến hành dò lửa để kiểm tra tình hình lò. Trong quá trình trực ca, sau 2 tiếng thăm

dò lửa một lần và 6 tiếng còn lại dò 2 lần nữa. khi dò lửa, tập trung tất cả công nhân trực ca lò tiến

hành tầng lò 1. Mỗi lò chọc 6 lỗ đối diện nhau( 2 ở trong và 4 lỗ ở phía ngoài) căn cứ tình hình mà

xửa lý kịp thời. 5. Dò lửa và xử lý xong thì phải đậy nắm lỗ thăm lửa lại và đóng lại van cấp hơi nước

thăm lửa nếu phát hiện khí than rò rỉ thì phải kịp thời báo cáo trưởng ca vận hành để có hướng xử lý.

2. Thao tác thêm than 1. Nhiệt độ cửa ra khí than lên cao thì tiến hành cấp thêm than vào lò. Tiếp

than nhiều thì nhiệt độ lò giảm nhanh, thêm ít than thì nhiệt độ tăng nhanh, tăng lượng than là tùy

theo nhiệt độ cửa ra của lò để quyết định. Tốt nhất là giữ nhiệt độ cửa ra từ 350 – 550 0C. Nhiệt độ

cửa ra khí than ổn định thì chất lượng than cũng ổn định nên quyết định lượng thêm than với số

lượng ít nhưng làm nhiều lần nhằm giảm bớt nhiệt độ trong lò khí than.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN 2. Thứ tự cấp than : Mở van dưới – đóng van dưới – Mở

van trên để cấp than vào máy cấp than khoảng 2/3 thì đóng van trên. Kiểm tra tình trạng đóng của

các van. 3. Thao tác thải xỉ tro 1. Bấm nút khởi động động cơ quay mâm tro tại khu vực vận hành,

điều chỉnh tốc độ quay động cơ để phù hợp với lượng tro thải ra. 2. Tốc độ quay ghi lò phải căn cứ

tình hình lò và phụ tải của lò, chất lượng than giữ tầng tro trong phạm vi 300 – 600mm. III. Quy trình

vận hành sản xuất và quản lý 1. Quy trình ủ lò dự trữ nhiệt 1. Khi nhận lệnh được chỉ lệnh ủ lò thì

thêm lượng than thích đáng vào lò. 2. Đóng van thải nước bẩn đáy ống đứng đôi tạo thủy phong

ngăn cách lò với mạng. 3. Khi áp lực cửa ra lò khí than đột nhiên tăng cao thì kéo mở van chuông

đẩy lò rời khỏi hệ thống, khi lượng nước ở ống đứng đôi tràn ra thì điều chỉnh nhỏ lại lượng nước

phun vào ống đứng đôi. 4. Từ từ giảm lượng gió, điều chỉnh tốt tình hình lò rồi đóng van gió vào,

đóng bé van hơi nước. Khi áp lực đáy lò giảm 50 – 200Pa thì mở van thông gió tự nhiên ( thời gian

đóng van hơi nước đến mở van thông gió tự nhiên khoảng 5 phút). 5. Đóng van hơi nước đáy lò. 6.

Mở van xả hơi của bao hơi, đóng hết các van hơi nước liên thông với mạng ống hơi( cửa ra bao hơi,

nơi thông các van tự động, van tay). 7. Điều chỉnh lượng nước bổ sung cấp vào bao hơi. 2. Quản lý lò

trong thời gian ủ lò 1. Trong thời gian ủ lò phải cắt cử người chuyên môn quản lý lò ủ. Khoảng 4-6

ngày phải tiến hành cấp gió vào lò để kiểm tra thăm lửa 1 lần để biết tình hình lò nhằm xử lý và khởi

động động cơ quay ghi lò để nới lỏng tầng tro và lập biên bản cụ thể. Thời gian đưa gió vào lò

khoảng 30 phút. 2. Trong khi ủ lò cấm chưa cấp gió vào lò mà khởi động máy cấp than vào lò và mở

lỗ thăm dò lửa. Không được tùy ý đóng, mở các van cấp than, van thông gió tự nhiên. 3. Trong thời

gian dự trữ nhiệt thì van van xả của bao hơi phải được mở ra. Thời gian ủ lò sinh khí < 15 ngày. 3.

Quy trình đưa lò ủ vào nhập mạng ống chính 1. Kiểm tra đầy đủ các điều kiện xem lò có đủ điều kiện

nhập mạng hay chưa. 2. Sau khi lò đã đạt các điều kiện nhập mạng thì tiến hành đóng van gió tự

nhiên và kiểm tra tình trạng bịt kín của van gió tự nhiên.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN 3. Mở van hơi nước tại đáy lò thổi quét khí than còn tồn

đọng tại đáy lò khoảng 5 phút. 4. Từng bước mở van không khí cấp gió vào lò, chú ý sự biến đổi của

lượng gió vào lò và áp lực. 5. Khi nhiệt độ cửa ra đạt khoảng 300 0C thì tiến hành thêm than thích

đáng và điều chỉnh nhiệt độ chất khí hóa. 6. Kiểm tra các tầng liệu trong lò đạt yêu cầu thì lấy mẫu

khí than hóa nghiệm O2 < 0.5%, CO2 = 4 - 9% thì đủ điều kiện nhập mạng ống khí chính. 7. Nhận

được chỉ lệnh cập mạng, tăng lớn lượng gió cấp vào lò để áp lực lò tăng trên 3000Pa. Mở van thải

nước ống đứng đôi, khi áp lực của ra đột ngột giảm thấp thì tiến hành đóng van chuông và nhập

mạng ống chính. 8. Kiểm tra tình hình vận hành thiết bị và tiến hành mở van hơi thông mạng ống

hơi bão hòa. 4. Thao tác thay lò 1. Khởi động lò ủ theo quy định lò ủ nhập mạng. 2. Lò ủ nhập mạng

thông qua phòng điều khiển đủ điều kiện nhập mạng. 3. Xác địng cập mạng thì cân bằng phụ tải các

lò. 4. Chuẩn bị cho lò vào ủ thì chú tăng công suất của các lò khác đảm bảo áp lực đường ống chính

trên 2000Pa trở lên sau khi ổn định phụ tải các lò. 5. Thao tác chuyển lò vào chế độ cháy tự phát 1.

Thao tác theo quy trình ủ lò cho lò rời khỏi hệ thống, tiến hành ủ lò bình thường. Chú ý trước khi ủ

lò cần phải khống chế nhiệt độ cửa ra lò > 5000C. 2. Trong trạng thái ủ lò không mở van hơi thăm

dò lửa nhưng trạng thái cháy tự phát có thể trực tiếp mở 3 – 4 lỗ thăm dò lửa ra. 3. Do tác dụng hút

của van chuông sẽ hút không khí qua lỗ thăm lửa vào cháy với nhiệt độ cao hình thành trạng thái tự

cháy. 4. Cần mở lỗ thăm dò lửa quan sát tình hình tự cháy trong lò. Nếu thấy mặt trên trong lò có

ngọn lửa cháy ổn định tức là tự cháy đã thành công. Nếu lò cháy mạnh quá có thể điều chỉnh độ mở

van thông gió tự nhiên để lò cháy ổn định lại. 5. Nếu muốn ngừng lại trạng thái cháy tự phát thì nút

lại các lỗ thăm lửa trên là được. 6. Quy trình ngừng lò bình thường 1. Trước khi ngừng lò thì ngừng

thêm than cấp vào lò. 2. Chuyển lò vào theo thứ tự như ủ lò.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN 3. Mở van hơi nước bổ sung cho hơi nước thông vào lò

nhằm làm tắt lò. Đợi khi dò lửa trong lò không còn cacbon nóng đỏ thì đóng van hơi nước lại, tăng

tốc độ quay ghi lò, tăng lượng thải xỉ than đến khi hết lượng xỉ than trong lò. 4. Đóng van bướm và

van tấm mù sau ống đứng đôi. 5. Mở lỗ thông gió tự nhiên và lỗ nhân công để thông gió. Đóng van

nước tuần hoàn, mở van thải nước ống đứng, dùng hơi nước thổi quét ống đôi. 6. Kiểm tra xác nhận

các van hơi nước, nước mềm, nước công nghiệp đã đóng, liên hệ thợ điện cắt điện cung cấp cho lò

ngừng tạo điều kiện cho đội kiểm tu làm việc. 7. Quy trình ngừng lò khẩn cấp 7.1. Khi ngừng điện

đột ngột hoặc quạt gió ngừng 1. Lập tức mở van hơi nước bên ngoài lấy hơi nước đẩy áp suất đáy lò.

2. Nhanh chóng đóng van điện cấp gió vào lò đề phòng khí than chạy ngược. 3. Tùy theo áp suất

đáy lò kéo mở van chuông ( nếu áp suất đáy lò thấp tuyệt đối cấm mở van chuông). 4. Đóng các van

bướm tại cửa ra các ống đứng đôi. 5. Thời gian ngừng điện kéo dài hơn 30 phút thì phải chuyển lò

vào ủ trạng thái ủ. 6. Nếu áp suất hơi nước ngoài vào không đủ thì phải chuyển lò vào ủ lò. Đóng

van xả nước đáy ống đứng đôi. 7. Bộ phận quạt tăng áp lập tức đóng chặt van cửa vào. Mở van

phóng tán tại đường ống cân bằng để xả áp lực bảo vệ đường ống chính khí than. 7.2. Khi lò xảy ra

sự cố nổ, cháy và rò rỉ lượng lớn khí than thì phải ngừng lò khẩn cấp 1. Lập tức đóng van xả nước

ống đứng đôi cắt đứt lò với mạng ống khí chính. 2. Chuyển lò vào chế độ ủ dự trữ nhiệt. 7.3. Sự cố

ngừng hơi nước toàn Nhà máy : 1. Ngừng thăm dò lửa, cấm mở lỗ thăm dò lửa các lò. 2. Nếu trường

hợp mất hơi nước trong thời gian dài thì kịp thời liên hệ ĐĐSX để chuyển các lò vào chế độ ủ dự trữ

nhiệt. 3. Bộ phận lọc bụi tĩnh điện nhanh chóng cắt điện toàn bộ hệ thống lọc bụi. 7.4 Nước công

nghiệp gián đoạn : 1. Kịp thời báo cáo Điều Độ Sản Xuất về tình hình trên. 2. Dùng các biện pháp

khác : dùng nước tuần hoàn thay thế nước công nghiệp để thêm nước vào mâm tro và van chuông.

7.5 Nước mềm bị gián đoạn : 1. Kịp thời báo cáo Điều Độ Sản Xuất về tình hình trên.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN 2. Bố trí nhân viên kiểm tra tình hình sử dụng nước của

vỏ nước. 3. Nếu không khôi phục được trong thời gian ngắn thì có thể dùng nước công nghiệp thay

thế. Nếu thời gian dài không thể khôi phục được thì lập tức chuyển lò vào chế độ ủ lò. 7.6 Sự cố

trạm dầu thủy lực máy cấp than : 1. Kịp thời báo cáo điều độ sản xuất về tình hình trên. 2. Khi nhiệt

độ khí than tại cửa ra của lò cao hơn 6500C mà trạm dầu thủy lực vẫn chưa khôi phục được thì báo

cáo điều độ chuyển lò vào chế độ dự trữ nhiệt. 7.7 Khí hóa than cháy nổ cục bộ : 1. Đóng van thủy

phong tại đáy ống đứng đôi nhanh chóng tách nơi cháy nổ ra khỏi mạng ống chính. 2. Kịp thời báo

cáo Điều Độ Sản Xuất. 3. Chưa tìm hiểu được nguyên nhân và chưa có phương pháp xử lý thì không

được khôi phục đưa khí than. 7.8 Cháy lửa khí than : 1. Phải giữ áp suất cháy. 2. Nếu lửa cháy nhỏ có

thể lấy dụng cụ chữa cháy hoặc bùn để dập lửa. 3. Nếu lửa cháy lớn thì dùng hơi nước thổi quét

đoạn ống cháy cho tắt lửa rồi mới được cắt khu vực cháy ra khỏi mạng ống chính. IV. Các sự cố

thường gặp, nguyên nhân và biện pháp khắc phục 1. Vận hành lò nóng : 1.1 Đặc trưng : 1. Nhiệt độ

tầng oxy hóa quá cao, các tầng khác đạt yêu cầu và nhiệt độ cửa ra bình thường. Khi tiến hành thăm

dò lửa cây thăm dò lửa sẽ bị nung có màu đỏ sáng trắng, nghiêm trọng có thể đốt cháy cây thăm

lửa, than ra đóng bã. 2. Tầng lửa cháy lên trên hoặc tăng cao, tầng than mỏng, tầng tro dày, tầng liệu

lệch hoặc có nơi bị cháy thủng, xuất hiện có lửa ngõ ra, nhiệt độ cửa ra của khí than cao vượt quá

6000C, chất lượng khí than giảm thấp. 1.2 Biện pháp xử lý : Khi nhiệt độ tầng oxy hóa cao cần 1.

Tăng lượng hơi nước nhằm nâng cao nhiệt độ bão hòa. Khi cần thì giảm phụ tải sinh khí than. 2.

Tầng lửa chuyển lên trên, tầng tro dầy cần tăng tốc độ thải tro, giữ tầng tro khoảng 200mm đồng

thời tăng lượng thêm than vào bồi dưỡng lại các tầng liệu trong lò.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN 3. Ở nơi cháy thủng phải dùng cây chọc lò chọc xuống

để ép chặt lớp vật liệu xuống, giảm lưu lượng gió cấp vào lò, gạt than vào nơi bị cháy thủng. 4. Nếu

lò bị đóng bã nghiêm trọng thì dùng choong đánh bã trong lò. Trong thời gian ngắn không xử lý

được thì phải tách lò ra khỏi hệ thống để xử lý. 2. Vận hành lò lạnh 2.1 Đặc trưng : 1.Nhiệt độ cửa ra

khí than thấp trong thời gian dài. Quan sát lỗ thăm lửa vào bên trong lò thấy mặt tầng liệu xuất hiện

màu đen hoặc đỏ tối. 2.Khi dò lửa thấy lớp vật liệu tơi xốp, dễ cho cây dò lửa xuống, tầng oxy hóa

trên cây thăm dò lửa có màu đen tối, không phân biệt được với các tầng liệu khác, tầng tro mỏng,

tầng than quá dầy. 3.Hàm lượng cacbon trong xỉ tro tăng cao, hàm lượng khí H 2 giảm, CO giảm,

CO2 tăng. 2.2 Biện pháp xử lý : 1. Giảm lượng hơi nước cho vào đáy lò nhằm giảm thấp nhiệt độ bão

hòa, nâng cao nhiệt độ tầng oxy hóa. 2. Ngừng thải xỉ tro, giảm cấp than. 3. Dùng cây dò lửa chọc lò

nhằm làm lượng gió phân bố vào lò đều, tăng tốc độ khí hóa. 3. Lò cháy lệch 3.1 Đặc trưng : 1.Tầng

than trong lò có màu đỏ, xám, tầng lửa trong lò không đều nhau có các màu khác nhau. 2.Trong khi

dò lửa nhiệt độ tầng oxy hóa có nơi cao nơi thấp. 3.Than trong lò có chứa hạt than chưa cháy hết,

tầng chưng cất khô chưa chưng cất hết phần nước trong than, hàm lượng nước trong khí hóa than

tăng cao, hàm lượng khí H 2 giảm, CO giảm, CO2 tăng. 3.2 Phương pháp xử lý : 1.Trước khi cho lò

vào hoạt động phải điều chỉnh tốt lượng than phân bố vào lò. 2.Trước khi châm lửa thì tro lót phải

đều để khi châm lửa tình hình lửa trong lò cháy đạt yêu cầu. 3.Điều chỉnh thải xỉ phải điều chỉnh tốt

dao gạt xỉ. 4.Kịp thời xử lý đóng bã trong lò, đập và chọc nơi cao trên tầng tro. 4. Phương pháp xử lý

đóng bã trong lò

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN 1.Khi xuất hiện đóng bã phải kịp thời xử lý, cho choong

vào đập những nơi bị đóng bã. 2.Căn cứ vào dung điểm nóng chảy của than mà điều chỉnh nhiệt độ

bão hòa. 3.Tầng tro cao thì phải kịp thời thải xỉ. 4.Trong khi dùng choong đập bã thời gian không

quá 2 phút thì phải lấy choong ra và thay bằng choong khác. 5. Phương pháp xử lý hàm lượng oxy

trong khí than cao 5.1 Nguyên nhân : 1.Nhiệt độ tầng liệu thấp, phản ứng của tấng oxy hóa không

mạnh. 2.Tốc độ chạy chất khí hóa nhanh, thời gian phản ứng của tầng oxy hóa ngắn tạo ra khí oxy

quá nhiều trong khí than. 3.Tầng liệu bị thủng lỗ gió, chất khí hóa chạy theo đường ngắn không

tham gia phản ứng. 4.Tầng hoàn nguyên phản ứng không đầy đủ. 5.Thiết bị ghi lò bị hỏng nặng. 5.2

Phương pháp xử lý : 1.Giảm nhiệt độ chất khí hóa. 2.Tăng lượng thải tro, thêm than, chọc lò nhằm

giảm lỗ cháy thủng trong tầng liệu và tiến hành giảm phụ tải sản xuất, bồi dưỡng lại các tầng liệu

trong lò. 6.Vỉ lò cháy hỏng 6.1. Nguyên nhân 1. Tầng tro quá mỏng, thậm chí không có tầng tro trực

tiếp tiếp xúc với tầng oxy hóa, vỉ lò quá nhiệt dễ bị cháy hỏng. 2. Hàm lượng cacbon trong than quá

cao, tầng lửa cháy lệch xuống thấp. 3. Lệch lò nghiêm trọng, bộ phận vỉ lò không có tầng tro đề bảo

vệ. 6.2. Biện pháp xử lý 1.Giảm và ngừng thải xỉ, tăng lượng hơi nước để làm nguội than ở gần vỉ lò

2.Tăng lượng chất khí hóa thích đáng nhanh chóng lập lại tầng tro. 3.Dùng phương pháp xử lý cháy

lệch. 4.Sửa chữa và thay lại vỉ lò.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN CHƯƠNG V QUY TRÌNH VẬN HÀNH THIẾT BỊ LỌC BỤI

TĨNH ĐIỆN I. Quy trình vận hành lọc bụi tĩnh điện 1. Công tác chuẩn bị trước khi khởi động 1. Kiểm

tra xác nhận các thiết bị điện khí, đồng hồ, máy phân tích oxy… có hoạt động tốt không. 2. Kiểm tra

xác nhận thủy phong trước tháp rửa và thủy phong sau lọc bụi có nước tràn ra, tiến hành mở van

buông thả trên đỉnh tháp rửa và lọc bụi và hòm sứ cách điện. 3. Mở van phun nước tháp rửa, các van

nước rửa liên tục và gián đoạn của lọc bụi tĩnh điện, kiểm tra xem có hiện tượng rò rỉ nước hay

không, thao tác đóng mở van có linh hoạt hay không. 4. Kiểm tra xác nhận các van chống nổ có tốt

không, các lỗ nhân công có bịt kín hay không. 5. Nối liền đường ống thổi quét tới các thiết bị. 2. Quy

trình khởi động máy lọc bụi tĩnh điện 1. Thông qua các kiểm tra, nhận được chỉ lệnh cập mạng của

điều độ thì tiến hành cấp hơi nước cho hòm sứ cấp điện cao áp trên đỉnh tháp lọc bụi đến nhiệt độ >

700C. 2. Mở van hơi nước thổi quét tháp rửa và máy lọc bụi tĩnh điện, đợi ống buông thả của tháp

rửa ra hơi được khoảng 15 phút thì đóng van buông thả lại, thổi quét máy lọc bụi và buông thả ra

máy lọc bụi. 3. Đợi cho tới khi ống buông thả máy lọc bụi ra hơi được khoảng 15 phút thì giải trừ

thủy phong trước tháp rửa lấy khí than thổi quét lại và đóng van thổi quét hơi nước lại, tiến hành mở

van phun nước vào tháp rửa và nước liên tục vào lọc bụi. 4. Kiểm tra các tình hình các thiết bị khi

mang tải xem có bị rò rỉ khí than không, nếu phát hiện rò rỉ thì phải tiến hành xử lý ngay. 5. Phải

đóng van buông thả tại thân tháp trước rồi mới tiến hành đóng van buông thả đỉnh máy lọc bụi. 6.

Tiến hành giải trừ thủy phong sau máy lọc bụi cho thiết bị cập mạng. 7. Khi máy phân tích nồng độ

khí oxy < 0.5% trong khí than tại cửa ra máy lọc bụi thì tiến hành cấp điện cao áp cho máy lọc bụi. 8.

Khởi động mạch điều khiển kiểm tra các đồng hồ báo điện áp. 9. Khởi động cấp điện cao áp từ 35 –

60Kv, dòng điện từ 180 – 250mA. 10. Kiểm tra tình hình vận hành các thiết bị. 3. Quan sát và khống

chế trong quá trình vận hành

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN 1. Chú ý quan sát dóng điện, điện áp và áp lực nước

phun rửa liên tục khi có thay đổi phải điều chỉnh kịp thời. 2. Chú ý kiểm tra nhiệt độ và áp lực của khí

than, nhất là lượng oxy trong khí than có quá tiêu chuẩn hay không, nếu có hiện tượng khác thường

phải lập tức cắt nguồn điện cao áp của máy lọc bụi tĩnh điện và báo cáo đương trực điều hành. 3.

Chú ý thường xuyên phun nước rửa gián đoạn mỗi ca và xả nước ngưng của hòm sứ điện cao áp. 4.

Tuần tra các thủy phong, van nước và hòm sứ cách điện theo quy định. 4. Chỉ tiêu kỹ thuật và điều

khiển 1. Điện áp máy lọc bụi >= 35Kv 2. Dòng điện 180 – 250mA. 3. Áp lực khí than vào cửa vào lọc

bụi > 1500Pa 4. Nhiệt độ khí than < 400C 5. Hàm lượng oxy báo động > 0.6%. nếu hàm lượng oxy >

0.8% thì tự động cắt nguồn điện cao áp của máy lọc bụi tĩnh điện. 6. Áp lực khí than tại cửa ra máy

lọc bụi < 1000Pa thì báo động. nếu < 600Pa thì tự động cắt nguốn điện cao áp. 7. Giữ nhiệt độ hòm

sứ cách điện > 700C. 8. Áp lực nước rửa liện tục : 0.02 – 0.03Mpa. 9. Hàm lượng bụi của khí than ra

khỏi lọc bụi < 50mg/m 3. Cần kiểm nghiệm lượng bụi trong khí than sau lọc bụi 1 tuần/lần. 5. Các

quy định vận hành an toàn đối với máy lọc bụi tĩnh điện 1. Khi áp lực khí hóa than thấp cấm không

được vận hành máy lọc bụi tĩnh điện nhằm tránh hút không khí vào gây nổ. 2. Trước khi chuyển khí

than vào máy lọc bụi phải dùng hơi nước thổi quét hết không khí bên trong máy lọc bụi đạt tiêu

chuẩn (oxy < 0,5%). 3. Hàm lượng oxy trong khí than tại cửa vào máy lọc bụi < 0,5% thì mới cho

phép cấp điện cao áp cho máy lọc bụi tĩnh điện. 4. Khi gặp các trường hợp sau đây phải lập tức cắt

đứt nguồn điện cao áp cho máy lọc bụi : Áp lực khí hóa than tại cửa vào máy lọc bụi < 600Pa hoặc

áp lực khí than bập bềnh liên tục. Hàm lượng oxy của khí than tại cửa vào vượt quá 0.8%.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN Những tình huống trong hệ thống xảy ra sự cố nguy

hiểm hay các thủy phong bị phá hỏng. Xảy ra các tình hình khác thường như các màng bộc nổ bị

vỡ. Khi gặp thời tiết mưa to có sấm sét. Khi gặp sự cố bị điện giật. 5. Khi trời mưa to và có sấm

sét tuyệt đối cấm nhân viên làm việc trên máy lọc bụi. 6. Khi tiến hành kiểm tu sửa chữa máy lọc bụi

tĩnh điện phải có biện pháp ngừng điện an toàn chắc chắn và phải tuân thủ những điều sau đây :

Sau khi cắt điện, điện cực phải được tiếp địa phóng điện. Trước khi vào tháp làm việc, vỏ ngoài của

máy phải được nối vào điện cựa đã tiếp địa. Sau khi cắt nguồn điện cao áp cấp không được tiếp

xúc với hòm sứ cách điện ngay mà phải chờ phóng điện 5 – 10 giây. Nghiên chỉnh chấp hành

những quy trình an toàn điện khí, đề phòng sự cố điện giật. Công nhân sửa chữa điện cần trang bị

đầy đủ các phương tiện bảo vệ : giầy cách điện, đệm cách điện, găng tay cách điện và kính bảo hộ…

7. Phải nghiêm chỉnh chấp hành các quy định kiểm tra và sửa chữa thiết bị khí hóa than và quy trình

sản xuất. II. Các sự cố thường gặp, nguyên nhân và các biện pháp khắc phục 1. Hàm lượng oxy trong

khí than cao 1.1 Nguyên nhân : Thành phần khí than không đạt yêu cầu. Áp lực khí than giảm

thấp, có không khí lọt vào lọc bụi. 1.2 Biện pháp xử lý : Tiến hành chọc lò, điều chỉnh các tầng liệu

trong lò để điều chỉnh lại các thông số của khí than. Tăng áp lực khí than tại cửa vào máy lọc bụi

tĩnh điện. 2. Điện áp không cấp vào được 2.1 Nguyên nhân : Lượng nước phun rửa liên tục quá lớn.

Van nước phun rửa gián đoạn bị rò rỉ. Dây cấp điện bị cháy thủng. 2.2 Biện pháp xử lý : Điều

tiết lượng nước rửa liên tục giảm bớt.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN Thay van nước rửa gián đoạn. Kiểm tra hệ thống dây

điện và sửa chữa lại. 3. Nhiệt độ hòm sứ cách điện hạ xuống 3.1 Nguyên nhân : Van hơi nước bị

hỏng. Van xả nước ngưng bị hỏng. Đồng hồ đo nhiệt độ không chính xác. 3.2 Biện pháp xử lý :

Thay van cấp hơi nước. Xả nước ngưng tụ hòm sứ. Hiệu chỉnh lại đồng hồ đo nhiệt độ. 4. Hiệu

suất trừ bụi giảm thấp 4.1 Nguyên nhân : Máy làm việc quá tải. Điện áp không lên cao được. 4.2

Biện pháp xử lý : Giảm tải vừa phải. Kiểm tra khối lượng nước cấp và máy đã được nối đất

Chương VI QUY TRÌNH VẬN HÀNH HỆ THỐNG BĂNG TẢI THẢI XỈ THAN

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN I. Nội quy an toàn khu vực thải xỉ than Thiết bị và máy

móc khi đã được lắp đặt thiết bị bảo hiểm an toàn bắt buộc phải linh hoạt, đầy đủ, sử dụng tốt, đáng

tin cậy. Khi khởi động phòng điều khiển phải đưa tín hiệu ra nơi làm việc sau khi nhận được trả lời

của nơi làm việc thì mới khởi động máy. Khi vào ca nhân viên vận hành phải trang bị đầy đủ trang

bị bảo hộ lao động. Cấm thao tác một mình, cấm dùng lửa tại khu vực thải xỉ Khi có xẩy ra sự cố

cháy lập tức dùng những phương tiện hiện có để dập lửa và thông báo cho bộ phận chữa cháy

đến xử lý. Trong khi vận hành nghiêm cấm việc tra dầu mỡ và kiểm tra thiết bị, nghiêm cấm giẫm đè

lên băng tải, nghiêm cấm việc ngăn cách băng tải để dỡ bỏ các linh kiện, khi ngang qua dây băng tải

bắt buộc phải qua tắm chắn bảo vệ. Khi xảy ra sự cố ( con người, máy móc bị kẹt, băng tải bị lệch

nghiêm trọng, tắc nghẽn phễu xuống xỉ và các tình trạng nghiêm trọng gây nguy hiểm cho con

người và thiết bị) thì phải ngừng băng tải bằng thao tác giật dây sự cố, cắt nguồn điện đồng thời

treo biển sau đó tiến hành xử lý. Trong quá trình vận hành nghiêm cấm làm sạch các thiết bị

chuyển động. Nghiêm cấm việc dùng nước lau chùi các thiết bị điện. Nhân viên thao tác phải tập

trung tinh thần, phải bám sát trạng thái thiết bị trong khi khợi động và vận hành có bình thường hay

không. Thường xuyên bơm nước đọng tại khu vực đầu băng tải số 3, đảm bảo mặt bằng luôn khô

thoáng tránh bị nhiễm điện gây nguy cơ mất an toàn. Vào ban đêm phải có đầy đủ ánh sáng tại

các vị trí băng tải để vận hành an toàn. II. Quy trình vận hành hệ thống băng tải thải xỉ 1. Chuẩn bị và

kiểm tra trước khi khởi động 1.1 Trước khi đưa băng tải vào vận hành người vận hành phải tiến hành

kiểm tra toàn bộ hệ thống thiết bị do mình phụ trách để nắm vững tình hình thiết bị, khắc phục

những thiếu sót tồn tại để đảm bảo an toàn cho người và thiết bị. 1.2 Kiểm tra toàn hệ thống băng

tải và qua báo cáo của nhân viên tuần tra băng tải xem trên hệ thống băng tải chuẩn bị vận hành có

bị cản trở bởi các tạp chất, có người đi lại, làm việc trên băng tải không. 1.3 Kiểm tra tín hiệu điều

khiển, bảo vệ các thiết bị có hoạt động tốt không, kiểm tra dòng điện cấp vào cho các động cơ. 1.4

Hiện trường làm việc phải sạch sẽ gọn gàng ngăn nắp, không được để dụng cụ, tạp vật bừa bãi ảnh

hưởng tới thao tác, đi lại và hoạt động của thiết bị nhất là thiết bị quay.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN 1.5 Ánh sáng nơi làm việc phải đầy đủ, các thiết bị điều

khiển như công tắc, cầu dao điện phải tuyệt đối an toàn. Các động cơ điện phải có dây tiếp địa an

toàn, các mối nối điện phải chắc chắn không bị hở, các chụp bảo vệ phải chắc chắn. 1.6 Kiểm tra các

bulong ốc vít phải đảm bảo chắc chắn. Các rulo con lăn phải đầy đủ và quay nhẹ nhàng, dầu mỡ bôi

trơn, các gối trục phải đầy đủ và đảm bảo chất lượng. 1.7 Dụng cụ đồ nghề để vận hành bảo dưỡng,

vệ sinh công nghiệp phải có đầy đủ và bảo quản tốt, nếu hỏng hoặc mất thì phải báo lên để thay thế

hoặc là cấp mới. 1.8 Kiểm tra băng cao su có bị bong, mòn , xước, rách cục bộ không nếu có phải

thay thế hoặc sữa chữa ngay. 1.9 Kiểm tra trên băng tải còn có các tạp chất hay không nếu còn thì

phải dỡ hết nếu có dính dầu mỡ hay các hóa chất khác thì lau chùi sạch sẽ. 1.10 Kiểm tra các tủ điện

để khẳng định thiết bị đã được cấp điện và đúng dòng điện cho các loại động cơ, nắm rõ từng tủ

điện cấp cho những động cơ và thiết bị nào. 1.11 Trước khi chạy băng tải phải báo tín hiệu báo cho

những người trong khu vực quanh băng tải biết. 1.12 Trước khi chạy băng tải cần phải kiểm tra xilo

chứa xỉ van đáy đã đóng kín hay chưa, xilo có đầy xỉ hay không nếu đầy thì phài thông báo cho

phòng ĐKTT để gọi xe vận chuyển. 2. Vận hành tại chỗ 2.1 Quy trình khởi động băng tải

Thông báo phòng ĐKTT để khởi động hệ thống băng tải thải xỉ. Chuyển các công tắc tại tủ điều

khiển về chế độ vận hành tại chỗ “Local”. Nhấn nút “Start” khởi động các băng tải. Thứ tự khởi động

các băng tải là số 3 băng tải số 1 và số 2. 2.2 Ngừng băng tải Nhấn nút “Stop” khởi động các

băng tải. Thứ tự dừng các băng tải là số 1 và số 2 băng tải số 3. Chuyển công tắc chọn chế độ tại

tủ điều khiển về vị trí “0”. 3. Khởi động từ xa 3.1 Quy trình khởi động băng tải Thông báo

phòng ĐKTT để khởi động hệ thống băng tải thải xỉ từ xa. Chuyển các công tắc tại tủ điều khiển về

chế độ vận hành tại chỗ “Controlroom”. Nhân viên điều khiển click chuột vào biểu tượng động cơ

trên màn hình và click “Start” để khởi động băng tải.

QUY TRÌNH VẬN HÀNH LÒ SINH KHÍ THAN Thứ tự khởi động các băng tải là số 3 băng tải số 1

và số 2. 3.2 Ngừng từ xa Nhân viên vận hành băng tải thông báo Phòng ĐKTT để dừng các

băng tải. Nhân viên điều khiển Click chuột vào biểu tượng động cơ trên màn hình và click “Stop” để

dừng băng tải. Thứ tự dừng các băng tải là số 1 và số 2 băng tải số 3.

You might also like

- AN TOÀN VẬN HÀNH NỒI HƠIDocument15 pagesAN TOÀN VẬN HÀNH NỒI HƠIChienYou SHENo ratings yet

- Khái Ni - M V - Lò Hoi (16.4.11)Document31 pagesKhái Ni - M V - Lò Hoi (16.4.11)Minh NguyenNo ratings yet

- Quy Trình Vận Hành Lò ĐốtDocument8 pagesQuy Trình Vận Hành Lò ĐốtTriều VõNo ratings yet

- THAO TÁC VẬN HÀNH LÒ HƠIDocument17 pagesTHAO TÁC VẬN HÀNH LÒ HƠIHưng Lê QuangNo ratings yet

- Quy trình vận hành sấy nung lò thanh lăn CeramicDocument3 pagesQuy trình vận hành sấy nung lò thanh lăn CeramicgianggktvlNo ratings yet

- Lo HoiDocument23 pagesLo HoiĐinh Duy Hoàng LongNo ratings yet

- Báo-cáo-thí-nghiệm-htccn-final (1)Document9 pagesBáo-cáo-thí-nghiệm-htccn-final (1)dung nguyênNo ratings yet

- BÁO CÁO HỆ THÔNG CUNG CẤP NHIỆTDocument8 pagesBÁO CÁO HỆ THÔNG CUNG CẤP NHIỆTtrantanphat3456789No ratings yet

- (123doc) - Do-An-He-Thong-Cung-Cap-Nhiet-Cho-Khach-San-4-Sao PDFDocument55 pages(123doc) - Do-An-He-Thong-Cung-Cap-Nhiet-Cho-Khach-San-4-Sao PDFBìnhNo ratings yet

- sấy lò hơi & kiềm hóa CFBDocument3 pagessấy lò hơi & kiềm hóa CFBHuy Toàn LêNo ratings yet

- Thuyết Trình Lò Hơi t7Document16 pagesThuyết Trình Lò Hơi t7B LocNo ratings yet

- Hướng dẫn sử dụngDocument11 pagesHướng dẫn sử dụngKinh Nguyen TrungNo ratings yet

- MÔN HỌC NHÀ MÁY NHIỆT ĐIỆNDocument16 pagesMÔN HỌC NHÀ MÁY NHIỆT ĐIỆNNguyen Tien DungNo ratings yet

- nạp liệu, hút chân khôngDocument9 pagesnạp liệu, hút chân khôngVINH VÕ ĐỨC THÀNHNo ratings yet

- Nitric AcidDocument45 pagesNitric Acidvovietphi123456No ratings yet

- VHNoi HoiDocument17 pagesVHNoi HoilanhquangdongNo ratings yet

- Xu Ly Su Co Lo HoiDocument32 pagesXu Ly Su Co Lo HoiHưng Lê QuangNo ratings yet

- BCTTDPDocument13 pagesBCTTDPNguyễn Minh AnhNo ratings yet

- HDSD Noi Hap 100TDDocument19 pagesHDSD Noi Hap 100TDTrường Bửu TrầnNo ratings yet

- PLC FinalDocument71 pagesPLC FinalThẩm Phương KìNo ratings yet

- Đồ án thiết kế tháp chưng cất ethanol 1000kg trên giờDocument64 pagesĐồ án thiết kế tháp chưng cất ethanol 1000kg trên giờPhuc NguyenNo ratings yet

- Các thiết bị gia nhiệtDocument9 pagesCác thiết bị gia nhiệtChâu NgânNo ratings yet

- Lò hơi phụ và ống góp hơi phụDocument23 pagesLò hơi phụ và ống góp hơi phụThanh SonNo ratings yet

- Châu Văn - 20147233 (CĐN)Document23 pagesChâu Văn - 20147233 (CĐN)Châu VănNo ratings yet

- Tiểu luận lò hơiDocument22 pagesTiểu luận lò hơiMinh TâmNo ratings yet

- Thiết bị trao đổi nhiệt-nhóm1Document24 pagesThiết bị trao đổi nhiệt-nhóm1Sei HazuNo ratings yet

- - quy-trinh-khoi-dong-lo-hoiDocument15 pages- quy-trinh-khoi-dong-lo-hoivi cnNo ratings yet

- 13. BDSC thiết bị tách, lọc khí, sấy khô khí - 67.5Document78 pages13. BDSC thiết bị tách, lọc khí, sấy khô khí - 67.5Tạ Tiến ThànhNo ratings yet

- Đồ án chưng cất ethanol - nướcDocument70 pagesĐồ án chưng cất ethanol - nướcBerni Tram100% (3)

- Phân xưởng chưng cất dầu thô CDUDocument22 pagesPhân xưởng chưng cất dầu thô CDUnumberoneman0% (1)

- thực tập kỹ thuật 1Document25 pagesthực tập kỹ thuật 1NGUYỄN HOÀNG LINH100% (1)

- Qúa trình và thiết bị truyền nhiệtDocument16 pagesQúa trình và thiết bị truyền nhiệtHoàng Thu TrangNo ratings yet

- chưng cất tháp đệm- Nguyễn Thị ThủyDocument8 pageschưng cất tháp đệm- Nguyễn Thị ThủyHung NguyenNo ratings yet

- Công Nghệ Lò Dịch Tại TQDocument24 pagesCông Nghệ Lò Dịch Tại TQNguyễn Văn HưởngNo ratings yet

- HưngDocument9 pagesHưngđĩnh trầnNo ratings yet

- Tự động hóa nhà máy nhiệt điênDocument17 pagesTự động hóa nhà máy nhiệt điênminhtoan12a1No ratings yet

- Vdocuments - MX Do An Chung Cat Ethanol NuocDocument69 pagesVdocuments - MX Do An Chung Cat Ethanol NuocDuyên LêNo ratings yet

- Nghien Cuu Khai Quat Ve San Xuat Dien Nang Va Lam Mat May Phat Tuabin Hoi Di SauDocument96 pagesNghien Cuu Khai Quat Ve San Xuat Dien Nang Va Lam Mat May Phat Tuabin Hoi Di SauHưng NguyễnNo ratings yet

- Autoclave RM 05.50 - MeddaDocument21 pagesAutoclave RM 05.50 - Meddaanhhp8xNo ratings yet

- ĐỀ CƯƠNG HÓA KỸ THUẬT- Đặng Khánh ChiDocument24 pagesĐỀ CƯƠNG HÓA KỸ THUẬT- Đặng Khánh ChiChi Đặng KhánhNo ratings yet

- Tổng Quan Công Nghệ Giàn Nén Khí Mỏ Rông (Drcp) -VspDocument128 pagesTổng Quan Công Nghệ Giàn Nén Khí Mỏ Rông (Drcp) -Vspminh.ly2002No ratings yet

- Quy Trinh Suc Rua Duong OngDocument12 pagesQuy Trinh Suc Rua Duong OngLê Nhật TuấnNo ratings yet

- TiệpDocument10 pagesTiệpđĩnh trầnNo ratings yet

- Khói B I Trong NMNĐDocument5 pagesKhói B I Trong NMNĐPhạm LongNo ratings yet

- PHÂN PHỐI ĐẦU ĐỐT GIẢI PHÁP ĐỐT - 0243 - 990 - 6668Document12 pagesPHÂN PHỐI ĐẦU ĐỐT GIẢI PHÁP ĐỐT - 0243 - 990 - 6668VIET THANGNo ratings yet

- Thuyet Trinh CNDocument23 pagesThuyet Trinh CNMạnh Nguyễn DuyNo ratings yet

- Đồ an Chưng Cất Ethanol NướcDocument70 pagesĐồ an Chưng Cất Ethanol NướcQuốc Duy Đỗ50% (2)

- De Cuong Chi Tiet Che Tao Phoi HanDocument46 pagesDe Cuong Chi Tiet Che Tao Phoi HanNgọc QuốcNo ratings yet

- 16 Biện Pháp an Toàn Vệ Sinh Lao Động Đối Với Thợ Hàn Cắt OXYDocument3 pages16 Biện Pháp an Toàn Vệ Sinh Lao Động Đối Với Thợ Hàn Cắt OXYkumhotriNo ratings yet

- Huong Dan Su Dung 2014 May TronDocument20 pagesHuong Dan Su Dung 2014 May TronBaBuiDinhNo ratings yet

- Sa 300VFDocument4 pagesSa 300VFlinhpic35No ratings yet

- Bình khử khí trong nhà máy nhiệt điệnDocument13 pagesBình khử khí trong nhà máy nhiệt điệnNguyễn Đình Thọ100% (2)

- Vận hành và bảo dưỡng thiết bị ngưng tụDocument8 pagesVận hành và bảo dưỡng thiết bị ngưng tụHa HoangNo ratings yet

- Nguyên lý hoạt động của nhà máy Nhiệt ĐiệnDocument29 pagesNguyên lý hoạt động của nhà máy Nhiệt ĐiệnLê Văn Luật0% (2)

- HỆ THỐNG CUNG CẤP KHÍ TRƠ TRÊN TÀU DẦUDocument5 pagesHỆ THỐNG CUNG CẤP KHÍ TRƠ TRÊN TÀU DẦUphamtattiep100% (2)

- Tri Dịch Len MenDocument3 pagesTri Dịch Len MenTrần Lê TriNo ratings yet

- Lò hơi tầng sôi là gì - Cấu tạo và nguyên lý hoạt động - ZRWDocument14 pagesLò hơi tầng sôi là gì - Cấu tạo và nguyên lý hoạt động - ZRWLộc ĐạiNo ratings yet

- Khái Niêm & Phân Lo I Lò HơiDocument14 pagesKhái Niêm & Phân Lo I Lò Hơivan thanhNo ratings yet

- -Lại Văn Tâm -Nguyễn Văn Thuận -Nguyễn Đình ThựcDocument13 pages-Lại Văn Tâm -Nguyễn Văn Thuận -Nguyễn Đình ThựcNguyễn TiềnNo ratings yet