Professional Documents

Culture Documents

Bảng Tóm Tắt Thông Số Thiết Kế - Nguyễn Minh Tấn - 20146417

Uploaded by

nguyenminhtanc42019Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Bảng Tóm Tắt Thông Số Thiết Kế - Nguyễn Minh Tấn - 20146417

Uploaded by

nguyenminhtanc42019Copyright:

Available Formats

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT THÀNH PHỐ HỒ CHÍ MINH

KHOA CƠ KHÍ CHẾ TẠO MÁY

BỘ MÔN CƠ SỞ THIẾT KẾ MÁY

ĐỒ ÁN THIẾT KẾ MÁY (MMH: MDPR310423)

BẢNG TÓM TẮT THÔNG SỐ TÍNH TOÁN THIẾT KẾ

Đề: 2

Phương án: 10

Điểm HD:

Điểm PB:

Giáo viên hướng dẫn: Nguyễn Minh Kỳ

Sinh viên thực hiện: Nguyễn Minh Tấn

Mã số sinh viên: 20146417

Nhóm: 04CLC

Bộ môn Cơ Sở Thiết Kế Máy 1|P a g e

TP. Hồ Chí Minh, tháng 12 năm 2022

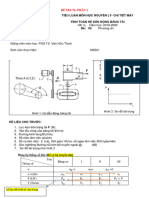

Trường ĐHSPKT TP.HCM ĐỒ ÁN THIẾT KẾ CƠ KHÍ -

Khoa : Cơ khí Chế tạo máy PRMD310529

Bộ môn: Cơ sở Thiết kế máy THIẾT KẾ HỆ THỐNG DẪN ĐỘNG

BĂNG TẢI

10

Đề số: 02 -- Phương án:

SVTH: Nguyễn Minh Tấn MSSV: 20146417

Chữ ký:

GVHD: Nguyễn Minh Kỳ

Ngày bảo

Ngày nhận đề: 29/8

vệ:

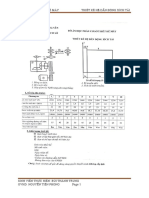

I. ĐỀ BÀI:

Động cơ điện

Bộ truyền đai thang

Hộp giảm tốc

Khớp nối

B Băng tải

L

Hình 1: Sơ đồ động Hình 2: Minh họa băng tải

Điều kiện làm việc:

- Tải trọng không đổi, quay một chiều

- Thời gian làm việc 5 năm (300 ngày/năm, 2 ca/ngày, 6 giờ/ca)

Bộ môn Cơ Sở Thiết Kế Máy 2|P a g e

- Sai số tỉ số truyền hệ thống |∆𝑢/𝑢| ≤ 5%

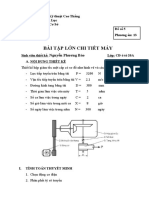

Số liệu cho trước:

ST Tên Giá trị

T gọi

1 Loại vật liệu vận chuyển Đá dăm

2 Năng suất Q (tấn/giờ) 160

3 Chiều dài băng tải L (m) 42

4 Chiều rộng băng tải B (mm) 1200

5 Đường kính tang dẫn động D (mm) 320

6 Vận tốc băng tải v (m/s) 1,9

Bộ môn Cơ Sở Thiết Kế Máy 3|P a g e

MỤC LỤC

Phần 1: TÍNH TOÁN CÔNG SUẤT VÀ TỐC ĐỘ TRỤC CÔNG TÁC 6

1. Công suất trên tang dẫn băng tải được tính theo công thức 6

2. Tốc độ quay tang dẫn động băng tải được tính theo công thức 6

Phần 2: CHỌN ĐỘNG CƠ PHÂN PHỐI TỈ SỐ TRUYỀN 7

1. Bảng thông số động cơ điện 7

2. Bảng phân phối tỉ số truyền 8

Phần 3: TÍNH TOÁN BỘ TRUYỀN NGOÀI 8

BỘ TRUYỀN ĐAI THANG THANG 8

1. Thông số đầu vào 8

2. Thông số tổng hợp của đai 8

Phần 4: BỘ TRUYỀN BÁNH RĂNG 10

1. Thông số đầu vào 10

2. Các thông số bộ truyền bánh răng trụ răng nghiêng 10

Kiểm tra sai số tỷ số truyền thực tế 11

Phần 5: TÍNH TOÁN THIẾT KẾ TRỤC 12

1. Sơ đồ phân tích lực trên bánh răng 12

2. Biểu đồ nội lực các trục 12

3. Thông số tính toán tiết diện các trục15

4. Kết cấu các trục (I & II) 15

Phần 06: Ổ LĂN 16

Thông số các ổ trục 16

Phần 07: DUNG SAI 16

1. Thống nhất ghi 3 kích thước chính 5

a. Trục I 16

b. Trục II 16

2. Thông số dung sai vị trí lắp của các trục 16

Phần 8: TÍNH TOÁN THIẾT KẾ VỎ HỘP 17

Bộ môn Cơ Sở Thiết Kế Máy 4|P a g e

Phần 1: TÍNH TOÁN CÔNG SUẤT VÀ TỐC ĐỘ TRỤC CÔNG TÁC

1. Công suất trên tang dẫn băng tải được tính theo công thức

Ptải =k . ( c . L . v +0,00015. Q. L ) (kW )

Trong đó:

k: Hệ số phụ thuộc vào chiều dài băng tải.

- k = 1,10 khi L= (16 ÷ 30) m.

- k = 1,05 khi L= (30 ÷ 45) m.

c: Hệ số phụ thuộc chiều rộng băng tải, tra bảng 3.1.

L: Chiều dài băng tải (m).

v: Vận tốc băng tải (m/s).

Q: Năng suất băng tải (tấn/h).

Bảng 3.1: Hệ số phụ thuộc chiều rộng băng tải.

B(mm) 500 650 800 1000 1200

c 0,018 0,023 0,028 0,038 0,048

Ta có:

Ptải =1 ,05. ( 0,048.42 .1 , 9+ 0,00015.160 .42 )

¿ 5 , 08(kW )

2. Tốc độ quay tang dẫn động băng tải được tính theo công thức

4

6.10 . v

ntải = (v / ph)

π .D

Trong đó:

Bộ môn Cơ Sở Thiết Kế Máy 5|P a g e

v (m/s): Vận tốc băng tải.

D (mm): Đường kính tang dẫn động băng tải.

Ta có:

4

6.10 . v

ntải =

π .D

¿ 113 , 4(v / ph)

Bảng thông số trục công tác:

Công suất P, kW 5,08

Tốc độ nct, v/p 113,4

Phần 2: CHỌN ĐỘNG CƠ PHÂN PHỐI TỈ SỐ TRUYỀN

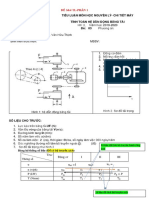

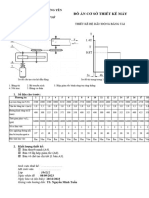

1. Bảng thông số động cơ điện

Động cơ (ký hiệu) 160M6A

Công suất (kW ) 7,5

Số vòng quay (v / ph) 950

Hệ số quá tải (T ¿ ¿ k ¿ ¿ T dn)¿ ¿ 2

Khối lượng (kg ) 119

Đường kính trục động cơ(mm) 42

Hãng sản xuất ABB

2. Bảng phân phối tỉ số truyền

Bảng 1.2

Bộ môn Cơ Sở Thiết Kế Máy 6|P a g e

Trục Trục công tác

Động cơ Trục 1 Trục 2

Thông số (trục làm việc)

Công suất P, kW 5 , 64 5 , 36 5 , 12 5 , 08

Tỉ số truyền u 2 4 1

Số vòng quay n,

950 475 118 , 75 118 , 75

vg/ph

Mômen xoắn T,

56697 107764 411756 408565

N.mm

Phần 3: TÍNH TOÁN BỘ TRUYỀN NGOÀI

BỘ TRUYỀN ĐAI THANG THANG

1. Thông số đầu vào

- Công suất trục động cơ, P ct=5 , 64 (kW),

- Số vòng quay của trục động cơ, n đc =950(v/ph),

- Tỉ số truyền, uđ =2 .

2. Thông số tổng hợp của đai:

Thông số Ký hiệu (đơn vị) Giá trị

Loại đai Đai thang thường

Đường kính bánh đai d 1 (mm) 180

Đường kính bánh đai d 2 (mm) 355

Tỉ số truyền thực tế utt 1,96

Bộ môn Cơ Sở Thiết Kế Máy 7|P a g e

Chiều rộng bánh đai Bđ (mm) 44

Số đai (chêm) Z 2

Khoảng cách trục a (mm) 417,7

Chiều dài đai L (mm) 1800

Lực tác dụng lên trục F rđ (N) 118,9

Lực vòng tác dụng lên bánh đai F tđ (N) 629,97

Bộ môn Cơ Sở Thiết Kế Máy 8|P a g e

Phần 4: BỘ TRUYỀN BÁNH RĂNG

1. Thông số đầu vào:

- Công suất trục I, P1 =5 ,36 (kW ),

- Tốc độ quay của trục I, n 1=475( v / ph),

- Tỉ số truyền un =2.

2. Các thông số bộ truyền bánh răng trụ răng nghiêng

Thông số Ký hiệu Giá trị Đơn vị

Khoảng cách trục aw 165 (mm)

Mô đun pháp/ mô đun mn hoặc m 2,5 (mm)

Tỉ số truyền ut 4

Chiều rộng vành răng bánh (mm)

b1 50

dẫn

Chiều rộng vành răng bánh bị (mm)

b2 45

dẫn

Góc nghiêng β 9,94 (độ)

Góc ăn khớp α tw 20,28 (độ)

Số răng bánh dẫn Z1 26 (răng)

Số răng bánh bị dẫn Z2 104 (răng)

Đường kính vòng lăn bánh dẫn dw 1 66 (mm)

Đường kính vòng lăn bánh bị (mm)

dw 2 264

dẫn

Đường kính vòng đỉnh bánh dẫn da1 71 (mm)

Đường kính vòng đỉnh bánh bị (mm)

da2 269

dẫn

Đường kính vòng đáy bánh dẫn df1 59,75 (mm)

Đường kính vòng đáy bánh bị (mm)

df2 257,75

dẫn

Ứng suất tiếp xúc trên mặt răng σH 443,42 (MPa)

Bộ môn Cơ Sở Thiết Kế Máy 9|P a g e

Lực tác ăn khớp

Lực vòng Ft 3265,58 (N )

Lực hướng tâm Fr 1206,67 (N )

Lực dọc trục (BTRT không có) Fa 572,28 (N )

Kiểm tra sai số tỷ số truyền thực tế

- Tỉ số truyền tính ban đầu:

n đc 950

u= = =8

n ct 118 , 75

- Tỉ số truyền thực tế:

ut =ubr . un=4.2=8

- Sai số:

|u−ut| |8−8|

u= 100 %= 100 %=0<4 %

u 8

Bộ môn Cơ Sở Thiết Kế Máy 10|P a g e

Phần 5: TÍNH TOÁN THIẾT KẾ TRỤC

1. Sơ đồ phân tích lực trên bánh răng

Hình 5.1 Sơ đồ minh hoạ đặt lực chung cho bộ truyền bánh răng trụ răng nghiêng

2. Biểu đồ nội lực các trục

Bộ môn Cơ Sở Thiết Kế Máy 11|P a g e

Hình 5.2 Sơ đồ lực và biểu đồ mô men (nội lực) trục I

Bộ môn Cơ Sở Thiết Kế Máy 12|P a g e

Hình 5.3 Sơ đồ lực và biểu đồ mô men (nội lực) trục II

Bộ môn Cơ Sở Thiết Kế Máy 13|P a g e

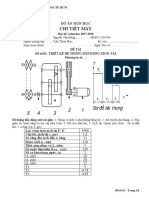

3. Thông số tính toán tiết diện các trục

Trục

I II

Vị trí

A 30 50

B 35 55

C 40 50

D 35 45

4. Kết cấu các trục (I & II)

Hình 5.4 Kết cấu trục I

Hình 5.5 Kết cấu trục II

Bộ môn Cơ Sở Thiết Kế Máy 14|P a g e

Phần 06: Ổ LĂN

1. Thông số các ổ trục:

Trục I:

Tải tĩnh C 0 Tải động C Khối lượng

Ký hiệu d D B

(kN) (kN) (kg)

7207 35 72 17 19 29,1 0,28

Trục II:

Tải tĩnh C 0 Tải động C Khối lượng

Ký hiệu d D B

(kN) (kN) (kg)

7210 50 90 20 28,5 37,7 0,47

Phần 07: DUNG SAI

1. Thống nhất ghi 3 kích thước chính:

a. Trục I:

- Vòng trong ổ bi dùng k6 ∅ 35 k 6 ( ∅ 35+0.002 )

+0.015

- Vòng ngoài ổ bi dùng H7 ∅ 72 H 7 ( ∅ 72+0.0 )

+0.03

- Lắp bánh răng, bánh đai, khớp nối dùng H7/k6

b. Trục II:

- Vòng trong ổ bi dùng k6 ∅ 50 k 6 ( ∅ 50+0.002 )

+0.021

- Vòng ngoài ổ bi dùng H7 ∅ 90 H 7 ( ∅ 90+0.0 )

+0.035

- Lắp bánh răng, bánh đai, khớp nối dùng H7/k6

2. Thông số dung sai vị trí lắp của các trục:

Bộ môn Cơ Sở Thiết Kế Máy 15|P a g e

Trục

I II

Vị trí

A ∅ 30 H 7 /k 6 ∅ 50 k 6 ∅ 90 H 7

B ∅ 35 k 6 ∅ 72 H 7 55H7/k6

C 40 H 7/k 6 ∅ 50 k 6 ∅ 90 H 7

D ∅ 35 k 6 ∅ 72 H 7 45H7/k6

Phần 8: TÍNH TOÁN THIẾT KẾ VỎ HỘP

Nhiệm vụ của hộp giảm tốc là: bảo đảm vị trí tương đối giữa các chi tiết và bộ phận

máy, chịu tải trọng do các chi tiết lắp trên vỏ truyền đến, đựng dầu bôi trơn, bảo vệ

các chi tiết máy tránh bụi bặm và chỉ tiêu cơ bản của vỏ hộp giảm tốc là độ cứng

cao, khối lượng nhỏ.

Vậy ta dùng vật liệu gang xám GX15 – 32

Bảng quan hệ kích thước của các phần tử cấu tạo nên hộp giảm tốc đúc

Tên gọi Biểu thức tính toán Giá trị

Chiều dày:

¿ 8 mm

Thân hộp

¿ 0 , 03. a+3>6 ❑1=0 , 9. ❑1=7 mm

Nắp hộp ❑1

Gân tăng cứng:

Chiều dày e e=(0 , 8 ÷1). e=7 mm

Chiều cao h h<58 (h=2. S 4) h=30 mm

Độ dốc khoảng 2

Đường kính:

Bộ môn Cơ Sở Thiết Kế Máy 16|P a g e

d 1 >0 , 04. a+10>12 mm

Bulông nền d 1 d 1=17 mm

d 2=(0 , 7 ÷ 0 , 8). d 1

Bulông cạnh ổ d 2 d 2=13 mm

d 3=(0 , 8 ÷ 0 , 9). d 2

Bulông ghép bích nắp và d 3=11 mm

thân d 3 d 4 =(0 ,6 ÷ 0 , 7). d 2

Vít ghép nắp ổ d4 d 4 =8 mm

d 5=(0 , 5 ÷ 0 ,6). d 2

d 5=7 mm

Vít ghép nắp cửa thăm d 5

Mặt bích ghép nắp và thân:

Chiều dày bích thân hộp S3 S3=(1 , 4 ÷ 1 , 8). d 3 S3=16 mm

Chiều dày bích nắp hộp S4 S4 =( 0 , 9÷ 1). S 3 S4 =15 mm

Bề rộng bích nắp và thân K 3 K 3 ≈ K 2−(3 ÷ 5) K 3=36 mm

Kích thước gối trục:

Đường kính ngoài và tâm lỗ

vít: D3, D2 Trục 1:

D3 (1) =D+4 , 4. d 4 D3 (1) =107 mm

D2 (1) =D+(1 , 6 ÷ 2). d 4 D2 (1) =86 mm

Trục 2: (Tra theo bảng 18-2, D3 (2) =135 mm

trang 88 tài liệu [1] ) D2 (2) =110 mm

D3 (2 )

D2 (2)

K 2=mm

Bề rộng mặt ghép bulông

cạnh ổ: K2

K 2=E 2+ R 2+(3 ÷ 5)mm E2=20 mm

Tâm lỗ bulông cạnh ổ: E2và

R2=17 mm

C (k là khoảng cách từ tâm

bulong đên mép lổ)

E2 1 ,6. d 2

Bộ môn Cơ Sở Thiết Kế Máy 17|P a g e

R2 1 ,3. d 2

S1=¿ 24 mm

S1 ( 1, 3 1 ,5 ) . d 1

Dd xác định theo đường kính dao

Mặt đế hộp:

khoét S1=¿ 27 mm

Chiều dày khi có phần lồi

S1 (1 , 4 1 , 7). d 1

Dd , S1 và S2 S2=¿ 17 mm

S2 (1 1 ,1).d 1

Bề rộng mặt đế hộp K1 và q

K 1=¿ 51 mm

K 1 3.d 1

q=¿ 68 mm

q K 1 +2.

Khe hở giữa các chi tiết:

Giữa bánh răng với thành (1 1 ,2). ¿ 8 mm

trong hộp

Giữa đỉnh bánh răng lớn với ❑1 ≥(3 5). ❑1=24 mm

đáy hộp

Giữa mặt bên các bánh răng ¿ 10 m

với nhau

L+ B

Z=

(200 ÷ 300)

Số lượng bulông nền Z L, B: Chiều dài, chiều rộng của

Z=¿6

hộp

Bộ môn Cơ Sở Thiết Kế Máy 18|P a g e

You might also like

- 1. Bảng Tóm Tắt Thông Số Thiết Kế REV 9.1Document14 pages1. Bảng Tóm Tắt Thông Số Thiết Kế REV 9.1Văn minh Lộc NguyễnNo ratings yet

- Bảng tóm tắtDocument15 pagesBảng tóm tắtHuynh Nguyễn Đình GiaNo ratings yet

- Hoàng Lê Đ CP Pa1Document47 pagesHoàng Lê Đ CP Pa1Hữu NhânNo ratings yet

- lê anh dũng đồ án chi tieetss mát đề 5 phương án 4Document35 pageslê anh dũng đồ án chi tieetss mát đề 5 phương án 4Annh DũngNo ratings yet

- Lê Dĩ Khang - 19143368 - Nhóm 14CLCDocument39 pagesLê Dĩ Khang - 19143368 - Nhóm 14CLCVõ Huy HoàngNo ratings yet

- ĐỀ 56-TL-P-1Document5 pagesĐỀ 56-TL-P-122145383No ratings yet

- vuhaivinh - 20143408 - 41clc - đồ án thiết kế máyDocument51 pagesvuhaivinh - 20143408 - 41clc - đồ án thiết kế máyHuỳnh Quốc DũngNo ratings yet

- Tiểu Luận Nguyên Lí MáyDocument58 pagesTiểu Luận Nguyên Lí MáyPhạmHuyThắngNo ratings yet

- Thuyết minh (tóm tắt) - Tham khaoDocument25 pagesThuyết minh (tóm tắt) - Tham khaoHuynh Nguyễn Đình GiaNo ratings yet

- Nhóm 2Document61 pagesNhóm 2baophanzooz1692002No ratings yet

- Dong 1Document7 pagesDong 111. Hoàng Trần LộcNo ratings yet

- Nguyễn Văn Thuận-MSV 191332362 Đồ án chi tiết máy đề 5 phương án 4Document40 pagesNguyễn Văn Thuận-MSV 191332362 Đồ án chi tiết máy đề 5 phương án 4Annh DũngNo ratings yet

- Bản thuyết minhDocument64 pagesBản thuyết minhChuyên Nguyễn VănNo ratings yet

- Đề số 5 NLCTMDocument5 pagesĐề số 5 NLCTMTùng NguyễnPhươngNo ratings yet

- Họ và tên: Kiều Văn Thìn 20185141 Trần Văn Thức 20185149Document75 pagesHọ và tên: Kiều Văn Thìn 20185141 Trần Văn Thức 20185149Chung Nguyễn PhúcNo ratings yet

- Thuyết minhDocument65 pagesThuyết minhChung Nguyễn PhúcNo ratings yet

- Đồ án Nguyên lý - Chi tiết máy - đề số 3 - hộp giảm tốc phân đôi cấp chậmDocument50 pagesĐồ án Nguyên lý - Chi tiết máy - đề số 3 - hộp giảm tốc phân đôi cấp chậmTrần Minh Mẫn0% (1)

- Thiết Kế Hệ Thống Dẫn Động Băng Tải (Đại Học Bách Khoa)Document34 pagesThiết Kế Hệ Thống Dẫn Động Băng Tải (Đại Học Bách Khoa)Tieu Ngoc Ly0% (1)

- ĐỀ 3 4-TL-P-1Document5 pagesĐỀ 3 4-TL-P-1Tran Hoang PhuCNo ratings yet

- 1. Bảng tóm tắt thông số thiết kế REV 9.1Document17 pages1. Bảng tóm tắt thông số thiết kế REV 9.1Trọng Nguyễn BáNo ratings yet

- CTM4 - Pa7 Xong..Document38 pagesCTM4 - Pa7 Xong..dinhhoaduong26102003No ratings yet

- Thuyết Minh Đóng Quyển A4 (TRẦN VĂN MẠNH DK9-CK1)Document101 pagesThuyết Minh Đóng Quyển A4 (TRẦN VĂN MẠNH DK9-CK1)manh181120000No ratings yet

- 1doanmauctm PDFDocument53 pages1doanmauctm PDFHuy Danh100% (1)

- Dacstkm Nguyễn Anh TuấnDocument43 pagesDacstkm Nguyễn Anh Tuấntrannguyentuan13032003.viettelNo ratings yet

- DACSTKM VuVanDuyDocument70 pagesDACSTKM VuVanDuytrannguyentuan13032003.viettelNo ratings yet

- Tailieuxanh Thiet Ke Do An 4034Document64 pagesTailieuxanh Thiet Ke Do An 403418118135No ratings yet

- Tiểu Luận Nguyên LíDocument29 pagesTiểu Luận Nguyên Líhuy0762446785No ratings yet

- Nguyễn Công Tiến - Tkmh KtptgtvtDocument23 pagesNguyễn Công Tiến - Tkmh Ktptgtvtdttung301No ratings yet

- Tailieuxanh Tran Minh Tu N Copy 1777Document67 pagesTailieuxanh Tran Minh Tu N Copy 1777Cường Bùi MạnhNo ratings yet

- Da CSTKM PhucDocument56 pagesDa CSTKM PhucNguyễn Văn TàiNo ratings yet

- ĐỒ ÁN Chi tiếtDocument62 pagesĐỒ ÁN Chi tiếtTrần PhúcNo ratings yet

- án tuần 40 7-10-2021 - Nhóm 1Document45 pagesán tuần 40 7-10-2021 - Nhóm 1Trang TrangNo ratings yet

- BÁO KHOA HỌC - Đặng - Hoài - Bảo - 1800602Document10 pagesBÁO KHOA HỌC - Đặng - Hoài - Bảo - 1800602Bảo ĐặngNo ratings yet

- Đồ Án Chi Tiết Máy - Thiết Kế Hộp Giảm Tốc 2 Cấp Đồng Trục -Bánh Răng Nghiêng - (Download Tai Tailieutuoi.com)Document76 pagesĐồ Án Chi Tiết Máy - Thiết Kế Hộp Giảm Tốc 2 Cấp Đồng Trục -Bánh Răng Nghiêng - (Download Tai Tailieutuoi.com)Duy KhổngNo ratings yet

- D An CHI TIT MAY HGT 2 CP Khai Trin PDFDocument48 pagesD An CHI TIT MAY HGT 2 CP Khai Trin PDFKim Long VoNo ratings yet

- Đồ án cơ sở thiết kế máy hộp giảm tốcDocument85 pagesĐồ án cơ sở thiết kế máy hộp giảm tốcBùi Thành TrungNo ratings yet

- ĐỀ 04-TLDocument24 pagesĐỀ 04-TLĐạt TrầnNo ratings yet

- Doan TKM De8 Nontru PDFDocument2 pagesDoan TKM De8 Nontru PDFLết LêNo ratings yet

- Đê 2 NGUYENHUUVIET - THUYETMINHDocument59 pagesĐê 2 NGUYENHUUVIET - THUYETMINHBùi Ngọc ĐôngNo ratings yet

- Thuyet Minh 1904Document67 pagesThuyet Minh 1904QTG channelNo ratings yet

- Thuyet Minh 1204Document68 pagesThuyet Minh 1204QTG channelNo ratings yet

- To Nghia NhanDocument64 pagesTo Nghia NhanVINH TRẦN THẾNo ratings yet

- QUYỀN PV20163440Document56 pagesQUYỀN PV20163440Nguyễn Văn VinhNo ratings yet

- Chuong 7 - Tu Dong Hoa Thiet KeDocument24 pagesChuong 7 - Tu Dong Hoa Thiet Kenguyễn văn dũngNo ratings yet

- BM - Bìa Trang Ký Quyển Đồ Án Chi Tiết MáyDocument67 pagesBM - Bìa Trang Ký Quyển Đồ Án Chi Tiết MáyphamquangnamtNo ratings yet

- 1doancc GidoDocument60 pages1doancc GidoVăn CôngNo ratings yet

- BÁO CÁO BÀI TẬP LỚN CHI Tiết MÁY: Đại Học Quốc Gia Thành Phố Hồ Chí Minh Trường Đại Học Bách Khoa Khoa Cơ KhíDocument38 pagesBÁO CÁO BÀI TẬP LỚN CHI Tiết MÁY: Đại Học Quốc Gia Thành Phố Hồ Chí Minh Trường Đại Học Bách Khoa Khoa Cơ KhíHoang NguyenNo ratings yet

- Đ ÁN CSTKM Bánh Răng CônDocument83 pagesĐ ÁN CSTKM Bánh Răng CônKim VănNo ratings yet

- OkelaDocument69 pagesOkelaChung Nguyễn PhúcNo ratings yet

- Xemtailieu Do An Co So Thiet Ke May Hutech Phuong An Ic Co File Ban Ve Dinh KemDocument36 pagesXemtailieu Do An Co So Thiet Ke May Hutech Phuong An Ic Co File Ban Ve Dinh KemLê DuyNo ratings yet

- Đồ Án Cơ Sở Thiết Kế MáyDocument8 pagesĐồ Án Cơ Sở Thiết Kế Máynguyenhongson01062003No ratings yet

- Thiết Kế Hệ Thống Dẫn Động Băng TảiDocument23 pagesThiết Kế Hệ Thống Dẫn Động Băng TảiTiền Từ HửuNo ratings yet

- Đ Án CTM-Lê Quang Huy CM21Document12 pagesĐ Án CTM-Lê Quang Huy CM21Music 4UNo ratings yet

- ĐỒ ÁN THIẾT KẾDocument84 pagesĐỒ ÁN THIẾT KẾTuan DangNo ratings yet

- Đồ Án Chi Tiết Máy - HGT Phân Đôi Cấp Chậm Xích Tải - 1006418Document70 pagesĐồ Án Chi Tiết Máy - HGT Phân Đôi Cấp Chậm Xích Tải - 1006418Phương KhoaNo ratings yet

- Cau Hoi On Tap May NangDocument8 pagesCau Hoi On Tap May Nangquochoangnguyen2003No ratings yet

- I. Xác định công suất cần thiết, Số vòng quay sơ bộ của động cơ điện, Chọn quyDocument46 pagesI. Xác định công suất cần thiết, Số vòng quay sơ bộ của động cơ điện, Chọn quyThành 3379 NgọcNo ratings yet

- Phần 1Document44 pagesPhần 1Vinh PhạmNo ratings yet

- CSTKM - Nguyễn Hữu Bách (11220468)Document120 pagesCSTKM - Nguyễn Hữu Bách (11220468)Nguyễn Trọng TấnNo ratings yet