Professional Documents

Culture Documents

1doancc Gido

Uploaded by

Văn CôngOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

1doancc Gido

Uploaded by

Văn CôngCopyright:

Available Formats

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

MỤC LỤC

PHẦN I: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN

1.1 Chọn động cơ điện ............................................................................................1

1.2 Phân phối tỉ số truyền ......................................................................................1

1.3 Lập bảng đặc tính của động cơ .........................................................................1

PHẦN II: TÍNH TOÁN THIẾT KẾ CÁC CHI TIẾT MÁY

2.1 Thiết kế bộ truyền đai ........................................................................................1

2.2 Thiết kế bánh răng..............................................................................................1

2.2.1 Thiết kế bộ truyền cấp nhanh......................................................................1

2.2.2 Thiết kế bộ truyền cấp chậm.......................................................................1

2.2.3 Kiểm tra điều kiện bôi trơn.........................................................................1

2.3 Thiết kế trục và then hộp giảm tốc.....................................................................1

2.3.1 Vật liệu chế tạo trục và ứng suất cho phép.................................................1

2.3.2 Thiết kế sơ bộ moment xoắn:....................................................................1

2.2.3 Xác định khoảng cách giữa các gỗi đỡ và điểm đặt lực

2.3.4 Thiết kế trục...............................................................................................1

2.3.5 Kiểm tra độ bền trục.................................................................................1

2.3.6 Kiểm nghiệm then.

2.4 Tính toán chọn ổ và nối trục...............................................................................1

2.4.1 Tính chọn ổ hộp giảm tốc...........................................................................1

2.4.2 Nối trục đàn hồi..........................................................................................1

2.5 Chọn than máy, bulông và các chi tiết phụ khác................................................1

2.5.1 Vỏ hộp........................................................................................................1

2.5.2 Bulông và các chi tiết tiêu chuẩn................................................................1

2.5.3 Một số chi tiết khác....................................................................................1

2.5.3.1 Cửa thăm...........................................................................................1

2.5.3.2 Nút tháo dầu......................................................................................1

2.5.3.3 Kiểm tra mức dầu...............................................................................1

2.5.3.4 Chốt định vị ......................................................................................1

2.5.3.5 Nút thông hơi.....................................................................................1

2.5.3.6 Vòng chắn dầu...................................................................................1

PHẦN III: CHỌN DUNG SAI LẮP GHÉP................................................................1

Tài liệu tham khảo..........................................................................................................11

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 1

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

ĐỀ TÀI

Đề số 6: THIẾT KẾ HỆ THỐNG DẪN ĐỘNG

THÙNG TRỘN

Phương án số: 9

Số liệu thiết kế

Công suất trên trục thùng trộn :P=3,5 kW

Số vòng quay trên trục thùng trộn :n= 30(vòng/phút)

Thời gian phục vụ :L= 6 (năm)

Quay một chiều, làm việc hai ca, tải va đập nhẹ.

( 1năm làm việc 250 ngày, ngày làm 2 ca, 1 ca làm việc 8 giờ)

Chế độ tải: T1 = T T2 = 0,2T T3 = 0,2T

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 2

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

t1 = 12 (s) t2 = 60 (s) t3 = 28 (s)

PHẦN I:

CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN

1.1 Chọn động cơ điện

Hiệu suất truyền động:

η = ηkn ηd ηbr1 ηbr2 ηol4

Trong đó: (Tra bảng, chọn)

ηkn = 0,99 : Hiệu suất khớp nối đàn hồi

ηd = 0,95 : Hiệu suất bộ truyền đai thang

ηbr1 = 0,96 : Hiệu suất bộ truyền bánh răng trụ răng nghiêng cấp nhanh

ηbr2 = 0,97 : Hiệu suất bộ truyền bánh răng trụ cấp chậm

ηol = 0,99 : Hiệu suất của cặp ổ lăn

η = ηkn ηd ηbr1 ηbr2 ηol4

= 0,99.0,955.0,96.0,97.0,994

= 0,841

Công Suất Tương Đương:

Công suất cần thiết của động cơ:

Như vậy cần phải chọn động cơ có công suất lớn hơn 1,64 (kW)

Xác định số vòng quay sơ bộ của động cơ:

Tỷ số truyền của hệ:

uh = uhgt.ud

Trong đó

uhgt = 10,5 : Tỷ số truyền của hộp giảm tốc bánh răng trụ 2 cấp

ud = 3 : Tỷ số truyền của bộ truyền đai thang

uh = uhgt.ud

= 10,5.3 = 31,5

Số vòng quay sơ bộ của động cơ:

nsb = nct.uh= 30.31,5 = 945 (vòng/phút)

Từ các tính toán trên ta có

Ta chọn động cơ điện ba pha không đồng bộ: dựa vào bảng P1.3 [1]

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 3

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Công Vận tốc

Kiểu động cơ cos

suất(kW) quay(v/p)

4A132S6Y3 4 950 0,81 82 2,2 2

1.2 Phân phối tỉ số truyền

Tỷ số truyền thực sự khi đã chọn động cơ:

Phân phối tỷ số truyền hộp giảm tốc

Tỷ số truyền chọn sơ bộ là

uhgt = 10,5

Phân phối tỷ số truyền trong hộp giảm tốc:

Ta xem hộp giảm tốc bánh răng phân đôi như là hộp giảm tốc khai triển với cấp

nhanh là cặp bánh răn chữ V, còn cấp chậm là bánh răng trụ răng thẳng.

Ta có :

Tỷ số truyền cuối cùng của hộp giảm tốc là

Sai số tỷ số truyền hộp giảm tốc:

Tỷ số truyền bộ truyền đai:

1.3 Lập bảng đặc tính của động cơ

Tính Toán Công Suất Trên Các Trục

Tính Toán Số vòng Quay Của Các Trục

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 4

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Tính Toán Moment Xoắn Cho Các Trục

Bảng đặc tính của động cơ

Trục Động cơ 1 2 3 Công tác

Thông số

Công suất (kW) 4,162 3,952 3,756 3,607 3,5

Tỷ số truyền 3,016 3,5496 2,958 1

Số vòng quay (v/p) 950 315 89 30 30

Moment xoắn 41839,05 119814,603 403031,461 1148228,333 1114166,667

(Nmm)

PHẦN II:

TÍNH TOÁN THIẾT KẾ CÁC CHI TIẾT MÁY

2.1 Thiết kế bộ truyền đai

Thông số kĩ thuật để thiết kế:

Công suất bộ truyền: P1 = 4,162kW

Số vòng quay bánh dẫn n1 = 950 vòng/phút

Tỷ số truyền ud = 3,016

2.1.1 Chọn dạng đai: Dựa vào hình 4.22 tài liệu [3]

ta chọn đai dạng B:

Loại Ký Chiều dài

bp(mm) bo(mm) h(mm) yp(mm) A(mm) T1(N.m) d1(mm)

đai hiệu đai

Đai

B 14 17 10,5 4,0 138 800-6300 40-190 140-280

thang

2.1.2.Tính đường kính bánh đai nhỏ d1:

Tính sơ bộ:

Theo tiêu chuẩn chọn: d1 = 180 mm

Tính vận tốc đai v1 :

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 5

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

2.1.3.Chọn hệ số trượt tương đối và tính d2 :

Chọn hệ số trượt tương đối

Tính sơ bộ d2 :

Chọn d2 theo tiêu chuẩn: d2 = 560 mm

Tỉ số truyền:

Sai lệch so với thông số kĩ thuật:

2.1.4.Tính khoảng cách trục a và chiều dài đai L:

Chọn sơ bộ khoảng cách trục a theo đường kính d2, với

Ta chọn :

Chiều dài sơ bộ đai L:

Chọn (mm)

Khoảng cách trục a theo L tiêu chuẩn:

với

Vậy :

Kiểm nghiệm điều kiện:

Ta thấy thỏa điều kiện.

Vậy chọn

2.1.5. Số vòng quay của đai trong 1s :

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 6

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Điều kiện được thỏa

2.1.6. Tính góc ôm đai:

2.1.6. Tính số đai:

Công thức tính số đai:

Tra biểu đồ hình 4.21 [3] với các thông số d1 = 180 mm; v = 8,954 m/s ; đai loại B ta

có:

P0 = 3,7 kW

L0 = 2240 mm

Tính các hệ số sử dụng:

Hệ số xét đến ảnh hưởng gốc ôm đai:

Hệ số xét đến ảnh hưởng tỷ số truyền u:

Hệ số xét đến ảnh hưởng chiều dài đai:

Hệ số xét đến ảnh hưởng sự phân bố không đồng đều tải trọng dây đai:

(giả sử chọn từ 2 3 đai)

Hệ số xét đến ảnh hưởng chế độ trọng tải: tải va đập nhẹ

Hệ số xét đến ảnh hưởng vận tốc:

Ta có:

Chọn z =2

Vậy hệ số xét đến ảnh hưởng sự phân bố không đồng đều tải trọng dây đai:

là hợp lý

2.1.7.Tính chiều rộng các bánh đai và đường kính ngoài d các bánh đai:

Áp dụng công thức 4.17 và 4.18 tài liệu [1]

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 7

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

(tra sách )

Chiều rộng bánh đai:

Đường kính ngoài của bánh đai nhỏ:

Đường kính ngoài của bánh đai lớn:

2.1.8.Tính lực tác dụng lên trục và lực căng đai ban đầu F0 :

Lực căng đai ban đầu:

Lực căng trên mỗi dây đai:

Lực vòng có ích:

Lực vòng trên mỗi dây đai:

Từ công thức:

Hệ số ma sát nhỏ nhất để bộ truyền không bị trượt trơn

(giả sử biên dạng bánh đai )

Lực tác dụng lên trục:

2.1.9.Tính ứng suất max cho phép:

Ta có:

Trong đó:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 8

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

(Trong đó E là modul đàn hồi của đai: chọn E=100 N/m2)

(Với là khối lượng riêng của đai: chọn )

Vậy ta có:

2.1.10.Tính tuổi thọ đai:

Giớ hạn mỏi của đai thang

Số mũ đường cong mỏi của đai thang

2.2 Thiết kế bánh răng

Đây là bộ truyền bối trơn ( bộ truyền kín) ta tính toán theo độ bền mỏi tiếp xúc để

tránh hiện tượng tróc rỗ bề mặt và kiểm nghiệm lại điều kiện bền uốn.

2.2.1 Thiết kế bộ truyền cấp nhanh

2.2.1.1 Chọn vật liệu và nhiệt luyện bánh răng:

Chọn thép C45 thường hóa. Theo bảng 6.13 tài liệu [3] ta có:

- Độ rắn bánh dẫn ( bánh nhỏ):

HB1 = 250HB

- Độ rắn bánh bị dẫn ( bánh lớn):

HB2 = 235HB

2.2.1.2 Ứng xuất cho phép:

Ứng suất tiếp xúc cho phép

khi chưa có kích thước bộ truyền ta có thể tính sơ bộ theo công thức

Giớ hạn mỏi tiếp xúc tương ứng với chu kỳ cơ sở được cho trong bảng 6.13 tài liệu

[3]

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 9

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Hệ số tuổi thọ KHL được xác định theo công thức 6.34 tài liệu [3]

Trong đó:

NHE : số chu kỳ làm việc tương đương

NHO: số chu kỳ làm việc cơ sở

MH : bậc của đường cong mỏi, và có giá trị MH =6

Số chu kỳ làm việc tương đương được xác định bằng công thức 6.36 tài liệu [3]

c =1 : số lần ăn khớp của răng 1 vòng quay

Tuổi thọ : Lh=6.250.8.2=24000 giờ

Số chu kỳ làm việc cơ sở:

( chu kỳ)

( chu kỳ)

Vì NHE1 > NHO1, NHE2 > NHO2

Cho nên KHL1 = KHL2 = 1

Hệ số an toàn có giá trị theo bảng 6.13 tài liệu [3]

sH=1,1

ứng suất tiếp xúc cho phép sơ bộ của từng bánh răng:

Đây là bộ truyền bánh răng trụ răng nghiêng nên theo 6.40a tài liệu [3] ta có:

So sánh với điều kiện (6.41) tài liệu [3]:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 10

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Với là giá trị nhỏ trong hai giá trị và

Vậy :

Điều kiện không thỏa nên ta chọn:

ứng suất uốn cho phép

khi chưa có kích thước bộ truyền ta có thể chọn sơ bộ theo 3.20 tài liệu [3]:

Giới hạn mỏi uốn, tương ứng với chu kỳ cơ sở NFO được chọn phụ thuộc vào

độ rắn bề mặt, phụ thuộc vào phương pháp nhiệt luyện:

Hệ số tuổi thọ KKL được xác định theo công thức 6.48 tài liệu [3]

Trong đó:

mF : chỉ số mũ mF=6

NFE : số chu kỳ làm việc tương đương

NFO: số chu kỳ làm việc cơ sở, thông thường lấy NFO=5.106 đối với tất cả các

loại thép

Số chu kỳ làm việc tương đương theo 3.22 tài liệu [3]

c=1 : số lần ăn khớp của răng 1 vòng quay

Tuổi thọ : Lh=6.250.8.2=24000 giờ

Số chu kỳ làm việc cơ sở:

Do toàn bộ số chu kỳ làm việc tương đương đều lớn hơn số chu kỳ làm việc cơ sở

( NFE1 > NFO1, NFE2 > NFO2) Nên ta có:

KFL1=KFL2=1

Hệ số an toàn có giá trị theo bảng 6.13 tài liệu [3]

SF=1,75

Ứng suất uốn cho phép sơ bộ của từng bánh răng:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 11

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Ta có:

2.2.1.3 Hệ số chiều rộng vành răng và hệ số tập trung tải trọng

Chiều rộng vành răng

Chiều rộng vành răng được xác định theo tiêu chuẩn dựa vào bảng 6.15 tài liệu [3]

Ta suy ra giá trị dựa vào công thức

Hệ số tập trung tải trọng

Dựa vào , tra bảng 6.4 tài liệu [3] ta xác định được các hệ số tập trung tải trọng:

2.2.1.4 Khoảng cách trục

Tính toán cho bánh răng trụ răng chữ V ta dùng công thức (6.90) tài liệu [3]:

Trong điều kiện sản xuất nhỏ lẻ ở nước ta nên ta chọn khoảng cách trục

2.2.1.5 Thông số ăn khớp

Modun pháp

Theo công thức 6.68 khi H1,H2 < 350:

Theo tiêu chuân trong bảng 3.2 ta chon modun pháp:

Số răng các bánh răng

Đối với bánh răng chữ V, ngoài số răng ta còn phải chọn góc nghiêng

Theo công thức 3.34 ta có

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 12

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Chọn z = 24 răng

Số răng bánh bị dẫn

Ta chọn z = 86 răng

Ta tính lại tỷ số truyền thực:

Sai số tương đối tỷ số truyền:

theo công thức 3.37 ta có: gốc nghiên răng

2.2.1.6 xác định kích thước bộ truyền:

theo bảng 3.3 tài liệu [3]:

khoảng cách trục:

Đường kính vòng chia:

Đường kính vòng lăn:

dw1 = d1 = 69,82mm

dw2 = d2 = 250,17mm

Đường kính vòng đỉnh:

Đường kính vòng đáy:

Bề rộng răng:

2.2.1.7 chọn cấp chính xác cho bộ truyền

Vận tốc vòng bánh răng được tính theo công thức :

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 13

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

gh

Dựa vào bảng 6.3 ta chọn cấp chính xác bộ truyền là 9 với v =3m/s

2.2.1.8 Xác định các giá trị lực tác dụng lên bộ truyền

Theo công thức 6.16, lực vòng:

Theo công thức 6.17 tài liệu [3], lực hướng tâm:

Theo công thức 6.18 tài liệu [3], lực dọc trục:

2.2.1.9 Hệ số tải trọng động

Với vận tốc v = 1,152m/s và cấp chính xác là 9 tra bảng 6.6 ta xác dịnh được

hệ số tải trọng động:

2.2.1.10 Kiểm nghiệm ứng suất tiếp xúc

Ứng suất tiếp xúc tính toán được xác định bởi công thức 6.63 tài liệu [3]:

Trong đó:

Hệ số xét đến hình dạng bề mặt tiếp xúc theo công thức 6.64 tài liệu [3]:

Với

1/2

M

Nếu cặp bánh răng bằng thép thì: Z =275Mpa

Hệ số ảnh hưởng của tổng chuyền dài tiếp xúc theo 6.61 tài liệu [3]:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 14

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Theo công thức 5.58:

Hệ số tải trọng tính:

Với Tra bảng 6.11

Vậy :

Tính lại ứng suất tiếp xúc cho phép theo công thức 6.39 tài liệu [3]:

Hệ số ảnh hưởng của độ nhám bề mặt:

ZR = 0,95

Hệ số ảnh hưởng vận tốc vòng

Do

Theo công thức 6.39 ta có:

Hệ số xét đến ảnh hưởng của điều kiện bôi trơn

Thông thường chon Kl=1

Hệ số ảnh hưởng của kích thướng răng

Theo công thức 6.39 ta có:

Vậy điều kiện bền tiếp xúc được thỏa mãn. Tuy nhiên, bộ truyền nay dư bền

nhiều

2.2.1.11 Kiểm nghiệm ứng suất uốn

Ứng suất cho phép theo theo công thức 6.52 tài liệu [3]

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 15

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Trong đó:

Hệ số khi xét đến ảnh hưởng khi quay hai chiều đến độ bền mỏi

KFC=1 khi quay 1 chiều

Hệ số khi xét đến ảnh hưởng của độ nhám

YR = 1 khi phay và mài răng

Hệ số kích thước

Hệ số độ nhạy bánh răng đến sự tập trung úng suất

Trong đó :

Hệ số dạng răng được tính bằng công thức thực nghiệm 3.66 tài liệu [3]

Trong đó:

Số răng tương đương:

Đặt tính so sánh độ bền uốn các bánh răng:

Ta kiểm nghiệm độ bền uốn cho bánh dẫn là bánh có độ bền thấp hơn.

Ứng suất uốn được tính theo công thức 6.78 tài liệu [3]:

Hệ số tải trọng tĩnh:

Khi ncx ≥ 9 thì KFα = 1 và các hệ số KFβ và KFv được xác định ở trên,

Ứng suất tính toán:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 16

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Vậy độ bền uốn được thỏa.

2.2.2 T hiết kế bộ truyền cấp chậm

2.2.1.1 Chọn vật liệu và nhiệt luyện bánh răng:

Chọn thép C45 thường hóa. Theo bảng 6.13 tài liệu [3] ta có:

- Độ rắn bánh dẫn ( bánh nhỏ):

HB1 = 250HB

- Độ rắn bánh bị dẫn ( bánh lớn):

HB2 = 235HB

2.2.1.2 Ứng xuất cho phép:

Ứng suất tiếp xúc cho phép

khi chưa có kích thước bộ truyền ta có thể tính sơ bộ theo công thức

Giớ hạn mỏi tiếp xúc tương ứng với chu kỳ cơ sở được cho trong bảng 6.13 tài liệu

[3]

Hệ số tuổi thọ KHL được xác định theo công thức 6.34

Trong đó:

NHE : số chu kỳ làm việc tương đương

NHO: số chu kỳ làm việc cơ sở

MH : bậc của đường cong mỏi, và có giá trị MH =6

Số chu kỳ làm việc tương đương được xác định bằng công thức

c=1 : số lần ăn khớp của răng 1 vòng quay

Tuổi thọ : Lh=6.250.8.2=24000 giờ

Số chu kỳ làm việc cơ sở:

( chu kỳ)

( chu kỳ)

Vậy:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 17

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Hệ số an toàn có giá trị theo bảng 6.13 tài liệu [3]

sH=1,1

ứng suất tiếp xúc cho phép sơ bộ của từng bánh răng:

Đây là bộ truyền bánh răng trụ răng thẳng nên theo 6.40a ta có:

So sánh với điều kiện (6.41):

Với là giá trị nhỏ trong hai giá trị và

Vậy :

Điều kiện không thỏa nên ta chọn:

ứng suất uốn cho phép

khi chưa có kích thước bộ truyền ta có thể chọn sơ bộ theo 3.20 tài liệu [3]:

Giới hạn mỏi uốn, tương ứng với chu kỳ cơ sở NFO được chọn phụ thuộc vào

độ rắn bề mặt, phụ thuộc vào phương pháp nhiệt luyện:

Hệ số tuổi thọ KKL được xác định theo công thức 6.48 tài liệu [3]

Trong đó:

mF : chỉ số mũ mF=6

NFE : số chu kỳ làm việc tương đương

NFO: số chu kỳ làm việc cơ sở, thông thường lấy NFO=5.106 đối với tất cả các

loại thép

Số chu kỳ làm việc tương đương theo 3.22 tài liệu [3]

c=1 : số lần ăn khớp của răng 1 vòng quay

Tuổi thọ : Lh=6.250.8.2=24000 giờ

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 18

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Số chu kỳ làm việc cơ sở:

Do toàn bộ số chu kỳ làm việc tương đương đều lớn hơn số chu kỳ làm việc cơ sở

( NFE1 > NFO1, NFE2 > NFO2) Nên ta có:

KFL1=KFL2=1

Hệ số an toàn có giá trị theo bảng 6.13 tài liệu [3]

SF=1,75

Ứng suất uốn cho phép sơ bộ của từng bánh răng:

Ta có:

2.2.1.4 Hệ số chiều rộng vành răng và hệ số tập trung tải trọng

Chiều rộng vành răng

Chiều rộng vành răng được xác định theo tiêu chuẩn dựa vào bảng 6.15 tài liệu

[3]:

Ta suy ra giá trị dựa vào công thức

Hệ số tập trung tải trọng

Dựa vào , tra bảng 6.4 ta xác định được các hệ số tập trung tải trọng:

2.2.1.4 Khoảng cách trục

Tính toán cho bánh răng trụ răng nghiêng ta dùng công thức (3.28) tài liệu [3]:

Trong điều kiện sản xuất nhỏ lẻ ở nước ta nên ta chọn khoảng cách trục

2.2.1.5 Thông số ăn khớp

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 19

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Modun pháp

Theo công thức 6.68 khi H1,H2 < 350:

Theo tiêu chuân trong bảng 3.2 ta chon modun pháp:

Số răng các bánh răng

số răng bánh dẫn tinh theo công thức

Chọn Z = 38 răng

Số răng bánh bị dẫn

Ta chọn z = 112 răng

Ta tính lại tỷ số truyền thực:

Sai số tương đối tỷ số truyền:

2.2.1.6 xác định kích thước bộ truyền:

theo bảng 3.3:

khoảng cách trục:

2.2.2.6 xác định kích thước bộ truyền

Chiều cao răng:

Đường kính vòng chia:

Đường kính vòng lăn:

Đường kính vòng đỉnh:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 20

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Đường kính vòng đáy:

Bề rộng răng:

2.2.1.7 chọn cấp chính xác cho bộ truyền

Vận tốc vòng bánh răng được tính theo công thức :

gh

Dựa vào bảng 6.3 ta chọn cấp chính xác bộ truyền là 9 với v =3m/s

2.2.1.8 Xác định các giá trị lực tác dụng lên bộ truyền

Theo công thức 6.16, lực vòng:

Theo công thức 6.17, lực hướng tâm:

2.2.1.9 Hệ số tải trọng động

Với vận tốc v = 0,53 m/s và cấp chính xác là 9 tra bảng 6.6 ta xác dịnh được hệ

số tải trọng động:

2.2.1.10 Kiểm nghiệm ứng suất tiếp xúc

Ứng suất tiếp xúc tính toán được xác định bởi công thức 6.63 tài liệu [3]:

Trong đó:

Hệ số xét đến hình dạng bề mặt tiếp xúc theo công thức 6.64:

1/2

M

Nếu cặp bánh răng bằng thép thì: Z =275Mpa

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 21

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Hệ số ảnh hưởng của tổng chuyền dài tiếp xúc theo 6.61 tài liệu [3]:

Theo công thức 5.58:

Hệ số tải trọng tính:

Với Tra bảng 6.11

Vậy :

Tính lại ứng suất tiếp xúc cho phép theo công thức 6.39 tài liệu [3]:

Hệ số ảnh hưởng của độ nhám bề mặt:

ZR = 0,95

Hệ số ảnh hưởng vận tốc vòng

Do

Theo công thức 6.39 ta có:

Hệ số xét đến ảnh hưởng của điều kiện bôi trơn

Thông thường chon Kl=1

Hệ số ảnh hưởng của kích thướng răng

Theo công thức 6.39 tài liệu [3] ta có:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 22

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Vậy điều kiện bền tiếp xúc được thỏa mãn. Tuy nhiên, bộ truyền nay dư bền

nhiều

2.2.1.11 Kiểm nghiệm ứng suất uốn

Ứng suất cho phép theo theo công thức 6.52 tài liệu [3]

Trong đó:

Hệ số khi xét đến ảnh hưởng khi quay hai chiều đến độ bền mỏi

KFC=1 khi quay 1 chiều

Hệ số khi xét đến ảnh hưởng của độ nhám

YR = 1 khi phay và mài răng

Hệ số kích thước

Hệ số độ nhạy bánh răng đến sự tập trung úng suất

Trong đó :

Hệ số dạng răng được tính bằng công thức thực nghiệm 3.66 tài liệu [3]

Trong đó:

Số răng tương đương:

Đặt tính so sánh độ bền uốn các bánh răng:

Ta kiểm nghiệm độ bền uốn cho bánh dẫn là bánh có độ bền thấp hơn.

Ứng suất uốn được tính theo công thức 6.78 tài liệu [3]:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 23

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Hệ số tải trọng tĩnh:

Khi ncx ≥ 9 thì KFα = 1 và các hệ số KFβ và KFv được xác định ở trên,

KF = .1,11.1=1,1187

Ứng suất tính toán:

Vậy độ bền uốn được thỏa

Thông số Cấp nhanh Cấp chậm

aw 160mm 255mm

u 3,5833 2,947

v 1,152m/s 0,53 m/s

m 2,5mm 3mm

¥ba 0,135 0,5

z1 24 38

z2 86 112

d1 69,82mm 114mm

d2 250,17mm 336mm

b 50,4mm 112,5mm

df1 63,57mm 106,5mm

df2 243,92mm 328,5mm

da1 74,82mm 120mm

da2 255,17mm 342mm

β 30,750 00

Ft 1716,05N 7070,73N

Fr 726,77 2810,93N

Fa 1020,94N 0N

2.2.3 Kiểm tra điều kiện bôi trơn ngân dầu:

Tính từ tâm thì mức dầu phải phải cách tâm lớn hơn 2R/3 của bánh răng lớn

nhất ( điều này đảm bảo mức dầu sẽ thấp hơn 2R/3 của tất cả các bánh răng).

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 24

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Điều kiện bôi trơn của hộp giảm tốc là:

Mức dầu thấp nhất ngập ( 0,7÷2) chiều cao răng (h2 = 2,25m) của bánh răng bị động

của cấp nhanh, nhưng ít nhất là 10mm

h2 = 2,25m = 2,25.2,5=5,625mm

Khoảng cách mức dầu thấp nhất và cao nhất là:

hmax – hmin = 10 ÷ 15mm

mức dầu cao nhất không ngập quá 1/3 đường kính bánh răng bị động của cấp chậm

ta có

Với da2 = 255,17 bánh bị động cấp nhanh

d’a2 = 342 bánh bị động cấp chậm

vậy hộp giảm tốc thỏa điều kiện bôi trơn ngâm dầu

2.3 Thiết kế trục và then hộp giảm tốc

2.3.1 Vật liệu chế tạo trục và ứng suất cho phép:

Chọn thép 45 có các ứng suất theo bảng 10.1:

σb = 785 Mpa

σch = 540 Mpa

τch = 324 MPa

σ-1 = 383 MPa

τ-1 = 226 MPa

[σ] = 85, 70 hoặc 65 MPa ứng với trục có đường kính lần lượt 30,50, hoặc 100

mm.

Chọn: [τ] 20MPa đối với trục vào và ra; [τ] 15MPa đối với trục trung gian.

2.3.2 Thiết kế sơ bộ moment xoắn:

Theo công thức 10.4 ta có:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 25

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Theo tiêu chuẩn ta chọn:

Dựa vào đường kính trên và kích thước ta phác thỏa lực của hộp giảm tốc:

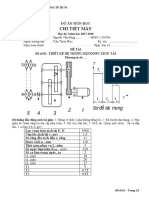

2.2.3 Xác định khoảng cách giữa các gỗi đỡ và điểm đặt lực

Chọn:

k1 = 10 mm :khoảng cách từ mặt nút của chi tiết quay đến thành trong của hộp hoặc

khoảng cách giữa các chi tiết quay

k2 = 8 mm :khoảng từ mặt nút của ổ đến thành trong của hộp

k3 = 15 mm :khoảng cách từ mặt nút của chi tiết quay đến nắp ổ

hn = 18 mm :chiều cao nắp ổ và đầu bulông

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 26

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Chiều dài m ayơ bánh dai, bánh răng, nối trục :

- lm12 = (1,2..1,5) dd =(1,2..1,5)28 = 33,6...42 mm.

Chọn lm12 = 40mm

- lm13 = lm14= (1,2..1,5) d =(1,2..1,5)32 = 38,4..48 mm.

Chọn lm13 = lm14= mm

- lm22 = lm24 =(1,2..1,5) d=(1,2..1,5)48 = 57,6..72 mm.

Chọn lm22 = lm24 = 67,5mm

- lm23 = (1,2..1,5) d =(1,2..1,5)50 = 60..75 mm

Chọn lm23 = mm

- lm32 = (1,2..1,5) d =(1,2..1,5)70 = 84..105 mm

Chọn lm32 = mm

- lm33 = (1,2..1,5) d =(1,2..1,5)65 = 78..97,5 mm

Chọn lm33 =80 mm

- lc33 = 0,5(lm33+b03) + k3 + hn=0,5(80+33) +15 +18= 70 (89,5)

vậy ta có các thông số trên trục như sau:

Theo bảng 10-2 [1] ta có thể xác định chiều rộng ổ lăn b theo d

- Trục 1

l12 =- lc12 =0,5(lm12 + b01) + k3 + hn= 0,5(40+19) +15 +18= 76 (62,5)=76mm

(62,5mm)

l13 =0,5(b01+lm13)+k1+k2=0,5(19+40)+11+8=65,2mm

l14 =0,5=248,1mm

l11 =0,5=313,3mm

- Trục 2

l22 = 0,5.(lm22 + b02) + k1 + k2 = 0,5.(67,5 + 23) + 12+8= 65,2 mm ok

l23 = l22 + 0,5(lm22+ lm23)+k1=65,2 + 0,5(67,5 + 23) +12 = 156,65mm.

l24 = 2l23 -l22 = 2.156,65-65,2 =248,1mm.

l21=2l23 =2.156,65=313,3 mm

- Trục 3

l32=l23=156,65 mm;

l31=l21=313,3mm;

l33=2l32 +lc33 =2.156,65 =383,3mm

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 27

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

2.3.4 Thiết kế trục

Ngoài moment xoắn trục còn chịu tác dụng của moment uốn, lực cắt, lực kéo và

lực nén. Do đó sau khi tính toán sơ bộ các kích thước chiều dài trục ta tiến hành thiết

kế trục dưới dạng tác đồng thời moment uốn và moment xoắn.

2.3.4.1Trục 1

Dựa vào các công thức ở các chương trước ta xác định các lực đặt lên bánh

răng và bánh đai.

Lực tác dụng lến bánh răng:

Lực tác dụng lên bánh đai:

Áp dụng phương trình cân bằng moment và phương trình cân bằng lực ta xác

định được các lực của các ổ tác dụng lên trục:

Tính các phản lực:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 28

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Theo phương x:

Vậy ta có:

Theo phương y:

Vậy ta có bảng giá trị các lực

Ft1 = FC1x =1716,05N

Fa1 = FC1z =1020,94N

Fr1 = FC1y =726,77N

Ft2 = FD1x =1716,05N

Fa2 = FD1z =1020,94N

Fr2 = FD1y =726,77N

Fr = 729,24N

FB1x =1716,05N

FB1y =257,65N

FE1x =1716,05N

FE1y =981,95N

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 29

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Vẽ biểu đồ môment:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 30

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Dựa vào biểu đồ nội lực tính moment uốn tổng hợp tại từng tiết diện theo công

thức

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 31

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

MA1 = MEl=0

Moment tương đương theo công thức

Đường kính các thiết diện theo công thức

Chọn sơ bộ

Theo tiêu chuẩn và yêu cầu về kết cấu ta chọn các thiết diện có các giá trị sau:

A1

d = 28mm

B1

d =30mm

C1

d =32mm

D1

d =32mm

E1

d =30mm

kiểm tra lại việc chọn

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 32

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

hợp lý

2.3.4.2Trục 2

Dựa vào các công thức ở các chương trước ta xác định các lực đặt lên bánh

răng và bánh đai.

Lực tác dụng lến bánh răng chữ v:

Lực tác dụng lên bánh răng thẳng

Áp dụng phương trình cân bằng moment và phương trình cân bằng lực ta xác

định được các lực của các ổ tác dụng lên trục:

Tính các phản lực:

Theo phương x:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 33

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Vậy ta có:

Theo phương y:

Vậy ta có:

Vậy ta có bảng giá trị các lực

Ft3 = FB2x =1716,05N

Fa3 = FB2z =1020,94N

Fr3 = FB2y =726,77N

Ft4 = FD2x =1716,05N

Fa4 = FD2z =1020,94N

Fr4 = FD2y =726,77N

Fr5 = FC2y =2810,93N

Ft5 = FC2x =7070,73N

FA2x =5251,4N

FA2y =678,695N

FE2x =5251,4N

FE2y =678,695N

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 34

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Vẽ biểu đồ môment:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 35

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 36

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Dựa vào biểu đồ nội lực tính moment uốn tổng hợp tại từng tiết diện theo công

thức

MA2 = ME2=0

Moment tương đương theo công thức

Đường kính các thiết diện theo công thức

Chọn sơ bộ

Theo tiêu chuẩn và yêu cầu về kết cấu ta chọn các thiết diện có các giá trị sau:

A2

d = 40mm

B2

d =48mm

C2

d =50mm

D2

d =48mm

E2

d =40mm

kiểm tra lại đường kính điều 50mm nên việc chọn

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 37

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

hợp lý

2.3.4.3Trục 3

Dựa vào các công thức ở các chương trước ta xác định các lực đặt lên bánh

răng

Lực tác dụng lến bánh răng:

Nối trục đàn hồi:

Trong đó:

T=T3= 1114166,667Nmm

D=163 đường kính vòng tròn qua tâm các chốt tra bảng 16.10a tài liệu [3]

Vậy

Áp dụng phương trình cân bằng moment và phương trình cân bằng lực ta xác

định được các lực của các ổ tác dụng lên trục:

Tính các phản lực:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 38

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Theo phương x:

Vậy ta có:

Theo phương y:

Vậy ta có bảng giá trị các lực

Fr6 = FB3y =2810,93N

Ft6 = FB3x =7070,73N

FA3x =4146,25N

FA3y =1405,465N

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 39

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

FC3x =190,33N

FC3y =1405,465N

Fr‘=2734,15N

Vẽ biểu đồ môment cho trục 3:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 40

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 41

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Dựa vào biểu đồ nội lực tính moment uốn tổng hợp tại từng tiết diện theo công

thức

MA3=MD3=0

Moment tương đương theo công thức

Đường kính các thiết diện theo công thức

Chọn sơ bộ

Theo tiêu chuẩn và yêu cầu về kết cấu ta chọn các thiết diện có các giá trị sau:

A3

d = 65mm

B3

d = 70mm

C3

d = 65mm

D3

d = 63mm

kiểm tra lại đường kính điều bé hơn 100mm nên việc chọn

hợp lý

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 42

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

2.3.5 Kiểm tra độ bền trục

Kiểm nghiệm theo hệ số an toàn

Ta kiểm nghiệm tất cả các tiết diện đã có đường kính được xác định

Bằng tính toán phía trên. Hai thiết diện lắp ổ trên cùng một trục có đường kính như

nhau nên ta chỉ kiểm tra thiết diện ổ chịu tải trọng lớn trong hai ổ

Hệ số an toàn của trục khủy được xác định theo công thức 7.6 tài liệu [4]

Trong đó: theo công thức 7.8 và 7.9 ta có:

Trong đó:

Giớ hàn mỏi của vật liệu khi thử nghiệm với mẫu thử theo 7.10 tài liệu [4]

Biên độ và giá trị trung bình của úng suất:

Do trục quay nên ứng suất uốn thay đổi theo chu kỳ đối xứng 7.11: tài liệu [4]

Với W là moment cản uốn

Ứng suất tiếp thay đổi theo chu kỳ mạch động khi trục quay một chiều theo 7.12 tài

liệu [4]:

Với W0 là moment cản xoắn.

Moment cản uốn và moment cản xoắn của các thiết diện theo công thức bảng 10.6 tài

liệu [1]

Moment cản uốn:

Moment cản xoắn:

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 43

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Tính toán ta có bảng sau then 9.1tài liệu [1] :

Đường 0

Tiết diện bxh t W W

kính

A

1

28 8x7 4 1166.61 3320.65

1

B =E1 30 - - 2649.38 5298.75

1

C=D

1

32 10x8 5 1506.77 4722.13

2

A =E2 40 - - 6280.00 12560.00

2

B =D2 48 14x9 5,5 6505.55 17357.39

C

2

50 14x9 5,5 7691.25 19956.87

A3=C3 65 - - 21195.00 42390.00

B3 70 20x12 7,5 19317.77 46265.35

D3 65 20x12 7,5 14304.38 35499.38

Biên độ và các giá trị trung bình của các ưng suất:

Tiết diện

(MPa) (MPa)

(MPa)

A1 0.00 0 18.04

B1 22.73 0 11.31

C1 114.19 0 12.69

D1 97.65 0 6.34

B2 58.90 0 6.18

C2 94.96 0 5.38

D2 58.90 0 6.18

B3 35.50 0 12.84

C3 9.03 0 14.01

D3 0.00 0 16.73

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 44

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Hệ số xét đến ảnh hưởng của ứng suất trung bình đến độ bền mỏi phụ thuộc

vào cơ tính vật liệu ở bảng 10.7 tài liệu[1]

Theo bảng 7.6 hệ số tăng bền bề mặt ứng với kiểu tăng bền thấm cacbon

Hệ số xét đến ảnh hưởng của tập trung ứng suất đến độ bền mỏi theo bảng 10.12 tài

liệu [1]:

Hệ số kích thước tra theo bảng 10.10 tài liệu [1]

Chọn kiểu lắp trung gian có độ dôi cho các thiết diện lắp ổ, đối với các thiết diện lắp

bánh răng, bánh đai và nối trục chọn lắp then kết hợp trung gian có độ dôi.

Kết quả tính toán đối với thiết diện ba trục:

Tỉ số Tỉ số

Tiết

d(mm) Rãn Rãn

diện Lắp Lắp

h h

chặt chặt

then then

B1 30 2.28 3.21 2.28 2.30 2.14 1.53 7.26 10.06 5.89

C1 32 2.29 3.21 2.3 2.30 2.14 1.53 1.53 8.96 1.51

D1 32 2.29 3.21 2.3 2.30 2.14 1.53 1.69 17.92 1.68

B2 48 2.45 3.21 2.42 2.30 2.14 1.61 2.80 17.50 2.77

C2 50 2.48 3.21 2.43 2.30 2.14 1.62 1.74 20.04 1.73

D2 48 2.45 3.21 2.42 2.30 2.14 1.61 2.80 17.50 2.77

B3 70 2.63 3.91 2.53 2.75 2.61 1.83 3.82 7.44 3.40

C3 65 2.55 3.91 2.48 2.75 2.61 1.83 15.01 6.82 6.21

Theo điều kiện hệ số an toàn

Trong đó

Theo bảng trên ta thấy các tiết diện đều thỏa điều kiện bền theo hệ số an toàn.

2.3.6 Kiểm nghiệm then.

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 45

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Kiểm nghiệm độ bền dập theo (9.1) tài liệu [1]:

Kiểm nghiệm độ bền cắt theo công thức (9.2) tài liệu [1]:

Theo bảng 9.5[1] ta có ứng suất dập cho phép:

Ứng suất cắt cho phép:

Chiều dài then

Then (mm) Chiều dài Chiều dài làm

Đường Moment T d d

mayơ lm việc của then

kính (mm) bxh t1 (Nm) (MPa) (MPa)

(mm) lt (mm)

28 8x7 4 36.4 32 119816.6 89.15 33.43

Trục I

32 10x8 5 41.6 40 119816.6 62.40 18.72

48 14x9 5.5 62.4 63 403031.5 76.16 19.04

Trục II

50 14x9 5.5 65 63 403031.5 73.11 18.28

Trục 65 20x12 7.5 84.5 80 1148228.3 98.14 22.08

III 70 20x12 7.5 91 80 1187882.64 94.28 21.21

Ta nhận thấy tại một số then đều thỏa điều kiện bền dập và độ bền cắt

II chọn ổ

2.4 Tính toán chọn ổ và nối trục

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 46

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

2.4.1 Tính chọn ôr hộp giảm tốc

2.4.1.1 Chọn ổ cho trục 1

Do tổng lực dọc trục tác dụng lên trục 1 bằng 0 nên ta chọn ổ bi đỡ cho trục 1. Theo

tính toán ở trên ta tính được đường kính trục 1 tại vị trí lắp ổ là 30mm, tra bảng (P

2.7) tài liệu [1] ta sẽ chọn ổ cỡ nhẹ có ký hiệu ổ: 206

Thông số

Trục Kí hiệu ổ C0(KN

d(mm) D(mm) B (mm) r(mm) C(KN)

)

Trục 1 206 30 62 16 1,5 15,3 10,2

Ta có phản lực tại các gối tựa B

Ta có phản lực tại các gối tựa E

Ta tính cho gối tựa E vì lực Fr2 lớn hơn.

Theo công thức 11.3 tài liệu [1] với lực dọc trục bên ngoài Fa=0 thì tải trọng quy

ước :

Trong đó: đối với ổ đỡ chỉ chịu lực hướng tâm

X=V=1 ( vòng trong quay)

Kt=1 (nhiệt độ 1000C)

=1,1 (tải va đập nhẹ)

Vậy ta có:

(N)

Theo công thức (11.1) tài liệu [1] khả năng tải động:

Trong đó: ổ bi m = 3

(triệu vòng)

Nhận thấy C =15,18< Cbảng = 15,3 kN.

Như vậy ổ đã chọn đảm bảo khả năng tải động. Vì đặc tính của bộ truyền làm việc êm

nên khả năng tải trọng tĩnh của ổ cũng luôn luôn đảm bảo khả năng.

2.4.1.2 Chọn ổ cho trục 2

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 47

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Do tổng lực dọc trục tác dụng lên trục 2 bằng 0 nên ta chọn ổ bi đỡ cho trục 2. Theo

tính toán ở trên ta tính được đường kính trục 2 tại vị trí lắp ổ là 40mm, tra bảng (P

2.7)[1] ta sẽ chọn ổ cỡ nhẹ có ký hiệu ổ: 208

Thông số

Trục Kí hiệu ổ

d(mm) D(mm) B (mm) r(mm) C(KN) C0(KN)

Trục 2 308 40 90 23 2,5 31,9 21,7

Ta có phản lực tại các gối tựa A

Ta có phản lực tại các gối tựa E

Ta tính cho gối tựa A hoặc E đều được vì lực Fr1=Fr2 Theo công thức 11.3 tài liệu [1]

với lực dọc trục bên ngoài Fa=0 thì tải trọng quy ước :

Trong đó: đối với ổ đỡ chỉ chịu lực hướng tâm

X=V=1 ( vòng trong quay)

Kt=1 (nhiệt độ 1000C)

=1,1 (tải va đập nhẹ)

Vậy ta có:

(N)

Theo công thức (11.1) tài liệu [1] khả năng tải động:

Trong đó: ổ bi m = 3

(triệu vòng)

Nhận tháy C =27,63< Cbảng = 31,9 kN.

Như vậy ổ đã chọn đảm bảo khả năng tải động. Vì đặc tính của bộ truyền làm việc êm

nên khả năng tải trọng tĩnh của ổ cũng luôn luôn đảm bảo khả năng.

2.4.1.3 Chọn ổ cho trục 3

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 48

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Do tổng lực dọc trục tác dụng lên trục 3 bằng 0 nên ta chọn ổ bi đỡ cho trục 3. Theo

tính toán ở trên ta tính được đường kính trục 3 tại vị trí lắp ổ là 65mm, tra bảng (P

2.7) tài liệu [1] ta sẽ chọn ổ cỡ nhẹ có ký hiệu ổ: 213

Thông số

Trục Kí hiệu ổ C0(KN

d(mm) D(mm) B (mm) r(mm) C(KN)

)

Trục 3 213 65 120 23 2,5 44,9 34,7

Ta có phản lực tại các gối tựa A

Ta có phản lực tại các gối tựa C

Ta tính cho gối tựa A vì lực Fr1 lớn hơn.

Theo công thức 11.3 tài liệu [1] với lực dọc trục bên ngoài Fa=0 thì tải trọng quy ước

Trong đó: đối với ổ đỡ chỉ chịu lực hướng tâm

X=V=1 ( vòng trong quay)

Kt=1 (nhiệt độ 1000C)

=1,1 (tải va đập nhẹ)

Vậy ta có:

(N)

Theo công thức (11.1) tài liệu [1] khả năng tải động:

Trong đó: ổ bi m = 3

(triệu vòng)

Nhận tháy C =15,9< Cbảng = 44,9 kN.

Như vậy ổ đã chọn đảm bảo khả năng tải động. Vì đặc tính của bộ truyền làm việc êm

nên khả năng tải trọng tĩnh của ổ cũng luôn luôn đảm bảo khả năng.

Kết quả chọn ổ

Trục Kí hiệu ổ Thông số

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 49

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

C0(KN

d(mm) D(mm) B (mm) r(mm) C(KN)

)

Trục 1 206 30 62 16 1,5 15,3 10,2

Trục 2 308 40 90 23 2,5 31,9 21,7

Trục 3 213 65 120 23 2,5 44,9 34,7

2.4.2 Nối trục đàn hồi

Trong nối trục đàn hồi , hai nửa nối trục nối với nhau bằng bộ phận đàn hồi . Nhờ có

bộ phận đàn hồi cho nên nối trục đàn hồi có khả năng giảm va đập và chấn động. Đề

phòng cộng hưởng do dao động xoắn gây nên và bù lại độ lệch trục

Theo trên: Mô men xoắn trục 1

Đường kính trục 1

Tra bảng 16-10a , 16-10b tài liệu [1] ta được nmax

NỐI TRỤC ĐÀN HỒI

d=38 mm D=125mm

B=5mm Z=6

nmax =4600v/ph

L=145mm l=60mm

VÒNG ĐÀN HỒI

l=62mm

h=1,5mm

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 50

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Kiểm nghiệm điều kiện bền của vòng đàn hồi và chốt

+ Điều kiện bền dập của vòng đàn hồi :

Với loại máy công tác theo bảng 16-1 tài liệu [1] lấy k= 2,1

T – momen xoắn danh nghĩa trên trục, T = 119814,603 [N.mm].

Theo bảng 16-10b[1] tra được dc= 14 mm, l3 = 28mm.

+ Điều kiện sức bền của chốt .

Với l0= l1+ = 34+ = 41,5 mm

su =

Vậy nối trục đã chọn thỏa mãn điều kiện bền dập và bền uốn

2.5 Chọn than máy, bulông và các chi tiết phụ khác

2.5.1 Vỏ hộp

Nhiệm vụ của vỏ hộp giảm tốc là bảo đảm vị trí tơng đối giữa các chi tiết và bộ

phận máy , tiếp nhận tải trọng do các chi tiết lắp trên vỏ truyền đến , đựng dầu bôi

trơn , bảo vệ các chi tiết tránh bụi bặm

Vật liệu phổ biến nhất dùng để đúc hộp giảm tốc là gang xám GX 15-32

2.5.1.1 Chọn bề mặt lắp ghép giữa nắp và thân

Bề mặt ghép của vỏ hộp (phần trên của vỏ là nắp , phần dới là thân ) thường đi

qua đường tâm các trục , nhờ đó việc lắp ghép các chi tiết sẽ thuận tiện hơn

Bề mặt ghép thờng chọn song song với mặt đế

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 51

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

2.5.1.2 Xác định các kích thước cơ bản của vỏ hộp

Chiều dày thân và nắp.

- Chiều dầy thân hộp d : Xác định theo công thức sau.

d = 0,03.aw +3 =0,03.225+3=9,75 mm . Lấy d = 10 mm.

- Chiều dầy nắp hộp d1: d1 = 0,9. d = 0,9.10 =9 mm. Lấy d1 = 8 mm.

Gân tăng cứng .

- Chiều dầy gân e :

e= (0,8...1).d = (0,8...1).10 =8…10 mm Lấy e = 9 mm.

- Chiều cao h :

h = 55 mm

- Độ dốc lấy bằng 20.

Các đường kính bulông và vít.

- Đường kính bulông nền d1 :

d1 > 0,04.aw + 10 = 0,04.225 + 10 = 19 mm

Lấy d1 = 18 mm, chọn bulông M18 ( theo TCVN).

- Đường kính bulông cạnh ổ d2 :

d2 = (0,7...0,8).d1 = (0,7...0,8).18 = 12,6...14,4 mm

Lấy d2 = 14 mm, chọn bulông M14 ( theo TCVN).

- Đường kính bulông ghép bích nắp và thân .

d3 = (0,8...0,9).d2= (0,8...0,9).14 = 11,2...12,6 mm

Lấy d3= 12 mm, chọn bulông theo TCVN : M12.

- Đường kính vít ghép nắp ổ d4:

d4 = (0,6...0,7).d2 = (0,6...0,7).14 = 8,4…9,8 mm

Lấy d4=9 mm, chọn vít M9.( theo TCVN)

- Đường kính vít nắp cửa thăm d5 :

d5 = (0,5...0,6).d2 = (0,5...0,6).14 =7...8,4 mm

Lấy d5= 8 mm, chọn vít M8 (theo TCVN)

Mặt bích ghép nắp và thân.

- Chiều dầy bích thân hộp s3:

s3= (1,4...1,8).d3= (1,4...1,8).12 =16,8...21,6 [mm]

Lấy s3 = 20 mm.

- Chiều dầy bích nắp hộp S4:

s4= (0,9...1).s3 =18…20

lấy s4=18 mm

- Bề rộng bích nắp và thân

K3 = k2- (3 ->5)mm

K2 = E2 + R2+(3 á5)mm

E2= 1,6.d2 = 1,6.14 =22,4 mm lấy E2 = 22mm

R2 = 1,3.d2= 1,3.14 =18,2 mm , lấy R2= 18 mm

K2 = E2 + R2+(3…5)mm.= 22+18+4=44 mm

K3 = k2 - (3…5)mm = k2- 4 = 44 – 4 =40 mm

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 52

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Gối trên vỏ hộp .

Gối trục cần phải đủ độ cứng vững để không ảnh hởng đến sự làm việc của ổ ,

để dễ gia công mặt ngoài của tất cả các gối đỡ nằm trong cùng một mặt phẳng . Đ-

ường kính ngoài của gối trục đợc chọn theo đờng kính nắp ổ, theo bảng 18-2 tài liệu

[1] ta tra đợc các kích thớc của các gối nh sau

Kích thớc (mm) TrụcI Trục II Trục III

D 80 120 135

D2 100 140 160

D3 125 170 190

Đế hộp .

- Chiều dầy đế hộp khi không có phần lồi s1.

S1 = (1,3…1,5).d1 = (1,3…1,5).18 = 23,4…27 mm

Chọn S1 = 25mm

- Bề rộng mặt đế hộp: K1 = 3.d1 = 3.18 =54 mm

Khe hở giữa các chi tiết .

- Khe hở giữa bánh răng với thành trong hộp.

D = ( 1..1,2).d = (1..1,2)10 = 10…12 mm

Chọn D = 12 mm

- Khe hở giữa đỉnh bánh lớn với đáy hộp.

D1 = (3…5). d = (3…5).10 = 30…50 mm Chọn D1 = 40 [mm]

- Khe hở giữa các bánh răng với nhau D> d =10, lấy D = 13 mm

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 53

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Số lợng bulông nền.

Lấy Z= 4

Sơ bộ chọn L =740 mm, B= 415 mm.

2.5.2 Bulông và các chi tiết tiêu chuẩn

Bảng thông kê các chi tiết tiêu chuẩn.

TT Ký hiệu Tên gọi Số lượng Ghi chú

1 M6 Bulông 2 Bulông nắp cửa thăm

2 M12 Bulông 6 Bulông cạnh ổ

3 M14 Bulông 6 Ghép thân và đáy hộp

4 M9 Bulông 4 Bulông ghép bích nắp và thân

5 M5 Bulông 12 Bulông ghép nắp ổ

6 2204 ổ đũa trụ ngắn 2 Lắp trên trục I

7 405 ổ bi đỡ 2 Lắp trên trục II

8 208 ổ bi đỡ 2 Lắp trên trục III

2.5.3 Một số chi tiết khác

2.5.3.1 Cửa thăm.

Dựa theo bảng 18-5 [1] chọn vít M8x22 có các thông số

A B A1 B1 C C1 K R Số lượng

150 100 190 140 175 - 120 12 4

50

60

70

150

Để kiểm tra quan sát chi tiết máy trong hộp khi lắp ghép và để đổ dầu vào hộp, trên

đỉnh hộp có lắp cửa thăm, cửa thăm được đậy bằng nắp, cửa thăm có kết cấu và kích

thước như hình vẽ , theo bảng 18-5 tài liệu [1] tra được các kích thước của cửa thăm.

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 54

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

2.5.3.2 Nút tháo dầu

Sau một thời gian làm việc , dầu bôi trơn chứa trong hộp bị bẩn, hoặc bị biến chất , do

đó cần phải thay dầu mới, để tháo dầu cũ ở đáy hộp có lỗ tháo dầu, lúc làm việc lỗ

tháo dầu đợc bịt kín bàng nút tháo dầu, kết cấu và kích thước nh hình vẽ (các kích th-

ước tra bảng 18-7 tài liệu [1]]).

d b m f L c a D S D0

M22x2 15 10 3 29 2,5 19,8 32 22 25,4

2.5.3.3 Kiểm tra mức dầu.

Để kiểm tra mức dầu trong hộp ta dùng que thăm dầu, que thăm dầu có kích thớc và

kết cấu nh hình vẽ.

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 55

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

2.5.3.4 Chốt định vị .

Mặt ghép giữa nắp và thân nằm trong mặt phẳng chứa đờng tâm các trục . Lỗ trụ lắp

trên nắp và thân hộp đợc gia công đồng thời, để đảm bảo vị trí tơng đối của nắp và

thân trớc và sau gia công cũng nh khi lắp ghép, ta dùng 2 chốt định vị , nhờ có chốt

định vị , khi xiết bulông không bị biến dạng vòng ngoài ổ .

1:50

48

ϕ

2.5.3.5 Nút thông hơi.

Khi làm việc nhiệt độ trong nắp tăng nên, để giảm áp xuất và điều hoà không khí bên

trong và bên ngoài hộp ta dùng nút thông hơi, theo bảng 18-6 tài liệu [1] tra đợc các

kích thớc nh hình vẽ.

A B C D E G H I K L M N O P Q R S

M27x2 15 30 15 45 36 32 6 4 10 8 22 6 32 18 36 32

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 56

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

2.5.3.6 Vòng chắn dầu.

Nhằm để bảo vệ ổ khỏi bị bụi bặm, chất bẩn, hạt cứng và các tạp chất khác xâm nhạp vào ổ.

Những chất này làm ổ chóng bị mài mòn và han rỉ. Ngoài ra còn đề phòng dầu chảy ra ngoài

ra dùng vòng phớt. Theo bảng 15.17 tài liệu [2] ta có:

Vòng gồm 2 rãnh tiết diện tam giác có góc ở đỉnh là 60 . Khoảng cách giữa các đỉnh

là 3 mm. Vòng cách mép trong thành hộp 2 mm. Khe hở giữa vỏ với mặt ngoài của vòng ren

là 0.4 mm.

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 57

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

PHẦN III:

CHỌN DUNG SAI LẮP GHÉP

Thứ tự Tên mối ghép Kiểu lắp Sai lệch giới hạn Ghi chú

của lỗ và trục

+ 25 mm

0 mm

1 Bánh răng và trục I

ϕ32 +18mm

+2mm

+ 25 mm

Bánh răng nghiêng và 0 mm

2 ϕ48

trục II +18mm

+2mm

+ 25 mm

Bánh răng thẳng và 0 mm

3 Φ50

trục II +18mm

+2mm

+ 30 mm

Bánh răng thẳng và 0 mm

4 ϕ 70

trục III + 21 mm

+ 2 mm

+ 21 mm

0 mm

5 Bánh đai và trục I ϕ 28

+15mm

+2mm

+ 30 mm

0 mm

6 Khớp nối và trục III ϕ 63

+ 21 mm

+ 2 mm

+ 33 mm

Dùng khống

0 mm

7 Bạc chặn và trục I ϕ 30 chế bánh

+ 23 mm

răng.

+ 2 mm

+ 39 mm

Dùng khống

0 mm

8 Bạc chặn và trục II ϕ 40 chế bánh

+ 27 mm

răng.

+ 2 mm

+ 46 mm

Dùng khống

9 0 mm

Bạc chặn và trục III ϕ 65 chế bánh

10 + 32mm

răng.

+ 2 mm

11 Vòng trong ổ lăn và ϕ 30k6 + 15 mm

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 58

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

trục I + 2 mm

+ 18 mm

12 Vòng trong ổ lăn và

ϕ 40k6 + 2 mm

trục II

Vòng trong ổ lăn và + 21 mm

ϕ 65k6

trục III + 2 mm

0 mm

13 -36mm

Then và trục I 10 bxh=10x8

0 mm

-36 mm

0 mm

14 -43mm

Then và trục II bxh=14x9

0 mm

-43mm

0 mm

15 -52mm

Then và trục III 20 bxh=20x12

16 0 mm

-52mm

17 Lỗ hộp và vòng ngoài +30 mm ở gối 1 trục

ϕ 62H7

ổ trục 1 0 mm I

Lỗ hộp và vòng ngoài +35 mm

18 ϕ 86H7 Hai ổ trục II

ổ trục 2 0 mm

Lỗ hộp và vòng ngoài +35 mm ở gối 1 trục

ϕ 111H7

ổ trục 3 0 mm III

+30 mm

0 mm ở gối 1 trục

20 Lỗ hộp trục I và nắp ổ ϕ 62

-100 mm I

-290mm

+35 mm

Lỗ hộp trục II và nắp 0 mm

21 ϕ 86 Hai ổ trục II

ổ -120 mm

-340 mm

+35 mm

Lỗ hộp trục III và nắp ϕ 111 0mm ở gối 1 trục

22

ổ -120 mm III

-340 mm

Mối ghép giữa bánh răng và trục với yêu cầu không tháo lắp thờng xuyên, khả năng

định tâm đảm bảo, không di trợt dọc trục nên ta dùng kiểu lắp . Còn đối với mối ghép

bạc và trục độ đồng tâm yêu cầu không cao nên ta dùng k`iểu lắp

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 59

ĐAMH: CHI TIẾT MÁY GVHD: DƯƠNG ĐĂNG DANH

Mối ghép then và trục ta dùng mối ghép trung gian , còn đối với mối ghép gi`ữa

lỗ hộp và nắp thì ta dùng mối ghép lỏng chẳng hạn

Mối ghép giữa ổ và trục thì lắp theo hệ thống lỗ ta chọn kiểu lắp K6, còn mối ghép

giữa vòng ngoài ổ và lỗ hộp thì ta dùng mối ghép H7

Tài liệu tham khảo

[1] Trịnh Chất – Lê Văn Uyển : Tính Toán Thiết Kế Hệ Thống Dẫn Động Cơ Khí, Tập I

Nhà Xuất Bản Giáo Dục Việt Nam.

[2] Trịnh Chất – Lê Văn Uyển : Tính Toán Thiết Kế Hệ Thống Dẫn Động Cơ Khí, Tập II

Nhà Xuất Bản Giáo Dục Việt Nam.

[3] Nguyễn Hưu Lộc – Nguyễn Trọng Hiệp : Cơ Sở Thiết Kế Máy, Nhà xuất bản đại học

quốc gia TP HCM

[4] Trần Thiên Phúc : Thiết Kế Chi Tiết Máy Công Dụng Chung, Tâp 1, Nhà Xuất Bản

Đại Học Quốc Gia TP HCM Năm 2011

[5] Ninh Đức Tốn: Dung Sai Lắp Ghép, Nhà xuất bản giáo dục Việt Nam.

[6] Trần Hữu Quế – Đặng Văn Cừ : Vẽ Kỹ Thuật Cơ Khí, Tập 1 Nhà Xuất Bản Giáo

Dục.

SVTH: Nguyễn Quốc Việt MSSV: G0904794 Page 60

You might also like

- BANTHUYETMINHDocument70 pagesBANTHUYETMINHMạnh QuânNo ratings yet

- Thiết Kế Hệ Thống Dẫn Động Băng Tải (Đại Học Bách Khoa)Document34 pagesThiết Kế Hệ Thống Dẫn Động Băng Tải (Đại Học Bách Khoa)Tieu Ngoc Ly0% (1)

- Đồ Án CSTKM Phần Đai Xích Bánh Răng (Tien) Chuẩn Đã ThôngDocument62 pagesĐồ Án CSTKM Phần Đai Xích Bánh Răng (Tien) Chuẩn Đã Thôngphamquocvuong281103No ratings yet

- L02 BT05 2011792 LeTienPhatDocument40 pagesL02 BT05 2011792 LeTienPhatPhát Lê TiếnNo ratings yet

- đồ án tham khảoDocument61 pagesđồ án tham khảoLinh LêNo ratings yet

- Đồ Án CTM - Nguyễn Hữu DũngDocument71 pagesĐồ Án CTM - Nguyễn Hữu DũngMạnh QuânNo ratings yet

- Tailieuxanh Do An Chi Tiet May 9484Document14 pagesTailieuxanh Do An Chi Tiet May 9484Hoàng ĐứcNo ratings yet

- Thuyết minh (tóm tắt) - Tham khaoDocument25 pagesThuyết minh (tóm tắt) - Tham khaoHuynh Nguyễn Đình GiaNo ratings yet

- Đoàn Bá Linh N7Document31 pagesĐoàn Bá Linh N7Đạt TrầnNo ratings yet

- Bản Thuyết Minh 20171772Document48 pagesBản Thuyết Minh 20171772Thạch ThànhNo ratings yet

- thuyết minh HTHDocument51 pagesthuyết minh HTHHuỳnh Tấn HuyNo ratings yet

- Tiểu Luận Nguyên LíDocument29 pagesTiểu Luận Nguyên Líhuy0762446785No ratings yet

- Tiểu Luận Nguyên LíDocument27 pagesTiểu Luận Nguyên LíNguyen Trong SonNo ratings yet

- Thuyết Minh HGT 1 cấp răng thẳng 1 xích 1 đaiDocument63 pagesThuyết Minh HGT 1 cấp răng thẳng 1 xích 1 đaiPhong TrươngNo ratings yet

- Thuyết Minh Đồ Án CSTKMDocument68 pagesThuyết Minh Đồ Án CSTKMThành PhạmNo ratings yet

- Đồ Án 2 - Copy (2) -Đã Chuyển ĐổiDocument65 pagesĐồ Án 2 - Copy (2) -Đã Chuyển ĐổiAN NGUYÊN THÀNHNo ratings yet

- Đồ án CTM Đề 6-6Document67 pagesĐồ án CTM Đề 6-6Đường TháiNo ratings yet

- Xác định công suất bộ phận công tác là băng tảiDocument59 pagesXác định công suất bộ phận công tác là băng tảiVũNo ratings yet

- Dacstkm Nguyễn Anh TuấnDocument43 pagesDacstkm Nguyễn Anh Tuấntrannguyentuan13032003.viettelNo ratings yet

- Co So Thiet Ke May Tran Thien Phuc Bai Tap Lon Chi Tiet May Thiet Ke He Thong Dan Dong Thung Tron (Cuuduongthancong - Com)Document8 pagesCo So Thiet Ke May Tran Thien Phuc Bai Tap Lon Chi Tiet May Thiet Ke He Thong Dan Dong Thung Tron (Cuuduongthancong - Com)mu.loa91No ratings yet

- Co-So-Thiet-Ke-May - Tran-Thien-Phuc - Bai-Tap-Lon-Chi-Tiet-May - Thiet-Ke-He-Thong-Dan-Dong-Thung-Tron - (Cuuduongthancong - Com)Document8 pagesCo-So-Thiet-Ke-May - Tran-Thien-Phuc - Bai-Tap-Lon-Chi-Tiet-May - Thiet-Ke-He-Thong-Dan-Dong-Thung-Tron - (Cuuduongthancong - Com)Bạch Quang TiếnNo ratings yet

- Đồ án Nguyên lý - Chi tiết máy - đề số 3 - hộp giảm tốc phân đôi cấp chậmDocument50 pagesĐồ án Nguyên lý - Chi tiết máy - đề số 3 - hộp giảm tốc phân đôi cấp chậmTrần Minh Mẫn0% (1)

- Thuyet Mainh pbl1 TDCKDocument75 pagesThuyet Mainh pbl1 TDCKHuỳnh Tấn HuyNo ratings yet

- Bản thuyết minhDocument64 pagesBản thuyết minhChuyên Nguyễn VănNo ratings yet

- I. Xác định công suất cần thiết, Số vòng quay sơ bộ của động cơ điện, Chọn quyDocument46 pagesI. Xác định công suất cần thiết, Số vòng quay sơ bộ của động cơ điện, Chọn quyThành 3379 NgọcNo ratings yet

- Đề 2 pa 15Document16 pagesĐề 2 pa 15Anh KhoaNo ratings yet

- ĐỒ ÁN THIẾT KẾDocument84 pagesĐỒ ÁN THIẾT KẾTuan DangNo ratings yet

- Bài tham khảo 2Document34 pagesBài tham khảo 2Thái Quốc HuyNo ratings yet

- A. Phân Tích Lựa Chọn Phương ÁnDocument19 pagesA. Phân Tích Lựa Chọn Phương ÁnAnh Tuấn NguyễnNo ratings yet

- án tuần 40 7-10-2021 - Nhóm 1Document45 pagesán tuần 40 7-10-2021 - Nhóm 1Trang TrangNo ratings yet

- Thu Yet Minh DatDocument64 pagesThu Yet Minh DatNguyễn Minh HoàngNo ratings yet

- BTL CTMDocument49 pagesBTL CTMpham tam100% (1)

- Thiết Kế Hệ Thống Dẫn Động Băng Tải (Kèm Bản Vẽ Autocad)Document34 pagesThiết Kế Hệ Thống Dẫn Động Băng Tải (Kèm Bản Vẽ Autocad)Tieu Ngoc LyNo ratings yet

- Giới thiệu: SV:Nguyễn Mạnh CườngDocument68 pagesGiới thiệu: SV:Nguyễn Mạnh Cườngduc anhNo ratings yet

- BM - Bìa Trang Ký Quyển Đồ Án Chi Tiết MáyDocument67 pagesBM - Bìa Trang Ký Quyển Đồ Án Chi Tiết MáyphamquangnamtNo ratings yet

- Do An1 - 2Document38 pagesDo An1 - 2Hoàng ĐứcNo ratings yet

- Thuyet MinhDocument44 pagesThuyet MinhHuy Nguyễn Võ XuânNo ratings yet

- OkelaDocument69 pagesOkelaChung Nguyễn PhúcNo ratings yet

- BTL CHI TIẾT MÁY - NHÓM 6 - ĐỀ 1 - PA 2Document49 pagesBTL CHI TIẾT MÁY - NHÓM 6 - ĐỀ 1 - PA 2thanhhang020918No ratings yet

- DACSTKM VuVanDuyDocument70 pagesDACSTKM VuVanDuytrannguyentuan13032003.viettelNo ratings yet

- Đồ Án Chi Tiết Máy - Thiết Kế Hộp Giảm Tốc 2 Cấp Đồng Trục -Bánh Răng Nghiêng - (Download Tai Tailieutuoi.com)Document76 pagesĐồ Án Chi Tiết Máy - Thiết Kế Hộp Giảm Tốc 2 Cấp Đồng Trục -Bánh Răng Nghiêng - (Download Tai Tailieutuoi.com)Duy KhổngNo ratings yet

- De1 Solieu4Document8 pagesDe1 Solieu4Thái Quốc HuyNo ratings yet

- 8pa2 2022Document45 pages8pa2 2022Quang Trần MinhNo ratings yet

- Tiểu luận chi tiết máyDocument38 pagesTiểu luận chi tiết máyNguyễn Cao KhoaNo ratings yet

- D An CHI TIT MAY HGT 2 CP Khai Trin PDFDocument48 pagesD An CHI TIT MAY HGT 2 CP Khai Trin PDFKim Long VoNo ratings yet

- Ban Thuyet Minh3-1Document55 pagesBan Thuyet Minh3-1Quyen TrinhNo ratings yet

- Thiết Kế Hệ Thống Dẫn Động Băng Tải Phương Án Số 8 (Full Bản Vẽ Cad)Document32 pagesThiết Kế Hệ Thống Dẫn Động Băng Tải Phương Án Số 8 (Full Bản Vẽ Cad)Tieu Ngoc LyNo ratings yet

- ĂdasdqaweqDocument15 pagesĂdasdqaweqKhắc Đồng MinerNo ratings yet

- Bộ Công Thương: Trường Đại Học Kinh tế Kỹ thuật - Công nghiệp Khoa Cơ khíDocument43 pagesBộ Công Thương: Trường Đại Học Kinh tế Kỹ thuật - Công nghiệp Khoa Cơ khíduchaha04No ratings yet

- Tailieuxanh Tran Minh Tu N Copy 1777Document67 pagesTailieuxanh Tran Minh Tu N Copy 1777Cường Bùi MạnhNo ratings yet

- inh-Phi-Hào 19104010 - Pa3Document51 pagesinh-Phi-Hào 19104010 - Pa3Hữu NhânNo ratings yet

- đồ án chi tiết máy đề 3 phương án 9Document34 pagesđồ án chi tiết máy đề 3 phương án 9Hoàng ĐứcNo ratings yet

- Bộ Công Thương: Trường Đại Học Kinh tế Kỹ thuật - Công nghiệp Khoa Cơ khíDocument54 pagesBộ Công Thương: Trường Đại Học Kinh tế Kỹ thuật - Công nghiệp Khoa Cơ khídatledinh79No ratings yet

- Đ ồ án môn học: CHI TIẾT MÁY: Lời Nói ĐầuDocument61 pagesĐ ồ án môn học: CHI TIẾT MÁY: Lời Nói ĐầuNguyễn Anh ĐứcNo ratings yet

- TM BR Tru Nghieng (De 2) - Nguyen Huu HieuDocument69 pagesTM BR Tru Nghieng (De 2) - Nguyen Huu HieuNguyễn GiangNo ratings yet

- Tiểu Luận NLCTM Lại Quang ThànhDocument28 pagesTiểu Luận NLCTM Lại Quang ThànhThanh NgânNo ratings yet

- Do AnDocument47 pagesDo Andatledinh79No ratings yet

- Đồ án nguyên lý chi tiết máy - Thiết kế hệ thống dẫn động cơ khíDocument38 pagesĐồ án nguyên lý chi tiết máy - Thiết kế hệ thống dẫn động cơ khíVăn Trường TrầnNo ratings yet

- Họ và tên: Kiều Văn Thìn 20185141 Trần Văn Thức 20185149Document75 pagesHọ và tên: Kiều Văn Thìn 20185141 Trần Văn Thức 20185149Chung Nguyễn PhúcNo ratings yet