Professional Documents

Culture Documents

Absorbcija Rektifikacija

Absorbcija Rektifikacija

Uploaded by

Aaron0 ratings0% found this document useful (0 votes)

161 views64 pagesOriginal Title

Absorbcija-rektifikacija

Copyright

© © All Rights Reserved

Available Formats

PPT, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PPT, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

161 views64 pagesAbsorbcija Rektifikacija

Absorbcija Rektifikacija

Uploaded by

AaronCopyright:

© All Rights Reserved

Available Formats

Download as PPT, PDF, TXT or read online from Scribd

You are on page 1of 64

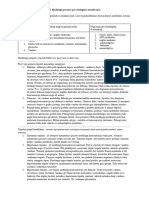

MASĖS MAINŲ PROCESAI

• Masės mainų procesais vadinami procesai, kurių metu

medžiaga pernešama iš vienos fazės į kitą. Šių procesų

varos jėga yra cheminių potencialų skirtumas. Kaip ir

kituose procesuose masės mainų varos jėga apibūdina

sistemos nukrypimą nuo dinaminės pusiausvyros.

Tiriamojoje fazėje medžiaga pernešama iš taško, kuriame

jos koncentracija didesnė, į tašką, kuriame koncentracija

mažesnė. Todėl inžineriniams skaičiavimams supaprastinti

varos jėga dažniausiai išreiškiama koncentracijų skirtumu.

• Masės kaitos procesų varos jėga yra medžiagos

koncentracijos nagrinėjamuoju momentu skirtumas nuo

pusiausvirosios koncentracijos. Masės kaitos procesuose

medžiaga pereina iš vienos fazės į kitą taip, kad būtų

pasiekta pusiausvyra.

• Cheminėje technologijoje medžiagos išskiriamos bei

koncentruojamos dažniausiai taikant šiuos metodus:

• 1. Absorbcija – išskirtinis dujų arba garų (absorbtyvo)

sugėrimas visu skysčio (absorbento tūriu). Procesas atitinka

medžiagos perėjimą iš dujinės arba garų fazės į skystąją.

Dažniausiai naudojama technologinėms dujoms perskirti ir

panaudotosioms dujoms valyti.

• Absorbcijai atvirkščio desorbcijos proceso metu iš skysčio

pašalinamos ištirpusios dujos.

2. Distiliacija ir rektifikacija yra skystų homogeninių mišinių

perskyrimas į komponentus arba komponentų grupes,

vykstant skysčio ir garų, gautų išgarinant skiriamąjį skystį,

sąveikai. Distiliacijos ir rektifikacijos metu komponentai iš

skystosios fazės pereina į garų fazę, o po to susikondensavus

garams vėl virsta skystąja faze. Procesas naudojamas

skystiems mišiniams perskirti į juos sudarančius komponentus,

labai gryniems skystiems komponentams gauti ir kitiems

tikslams.

• 3. Ekstrakcija dviejų skysčių sistemose – tai viename tirpiklyje ištirpusio

skysto komponento – ekstraktyvo išgavimas kitu tirpikliu – ekstrahentu,

kuris su pirmuoju tirpikliu nesimaišo arba tik iš dalies maišosi. Šio

proceso metu ekstraktyvas iš vienos skystosios fazės pereina į kitą.

Procesas naudojamas ištirpusioms medžiagoms arba jų grupėms išgauti,

kai jų koncentracijos nedidelės.

• 4. Adsorbcija – tai išskirtinis procesas, kai dujas, garus arba skystyje

ištirpusias medžiagas (adsorbtyvą) sugeria kieta medžiaga –

adsorbentas, sugebantis iš perskiriamojo mišinio sugerti vieną

komponentą arba komponentų grupę. Priešingas adsorbcijai procesas, t.

y. adsorbuoto komponento arba komponentų grupės išgavimas iš kieto

sorbtyvo, vadinamas desorbcija.

• 5. Jonų mainai – išskirtinis jonų išgavimas iš elektrolitų tirpalų. Proceso

metu išgaunama medžiaga iš skystosios fazės pereina į kietąją fazę

grąžindama į skystąją fazę ekvivalentinį kitų vienvardžių jonų kiekį.

Procesas naudojamas medžiagų jonams išgauti iš tirpalo, esant

nedidelei jų koncentracijai.

• 6. Džiovinimas – drėgmės pašalinimas iš drėgnos kietos medžiagos,

daugiausia ją išgarinant. Šio proceso metu drėgmė iš kietos drėgnos

medžiagos pereina į dujinę arba garų fazę. Džiovinant dažniausiai iš

perdirbamosios medžiagos šalinama drėgmė arba iš gautų produktų

šalinamas vanduo.

• 7. Tirpimas ir ekstrakcija iš kietų medžiagų – tai medžiagos

perėjimas iš kietosios fazės į skystąją – tirpiklį. Konkrečios

medžiagos arba medžiagų išgavimas tirpinimo būdu iš

poringos kietos medžiagos vadinamas ekstrahavimu iš

kietų medžiagų arba išplovimu. Ekstrahuojama, kai iš kietų

medžiagų reikia išgauti vertingus arba toksiškus

komponentus.

• 8. Kristalizacija – kietos medžiagos išgavimas kristalų

forma iš tirpalų arba lydinių. Tai medžiagos perėjimas iš

skystosios fazės į kietąją. Dažniausiai naudojama labai

švarioms medžiagoms gauti.

• 9. Membraniniai procesai – išskirtinis komponentų

išgavimas arba jų koncentravimas naudojant puslaides

membranas. Tai medžiagos arba medžiagų perėjimas iš

vienos fazės į kitą per jas skiriančią membraną. Naudojami

perskiriant dujų arba skysčių mišinius, valant

nutekamuosius vandenis arba išmetamąsias dujas.

• Visiems šiems procesams bendra yra tai, kad medžiaga

arba medžiagų grupė pereina iš vienos fazės į kitą.

Medžiagos arba medžiagų grupės perėjimas iš fazės į

fazę pusiausvyros pasiekimo kryptimi vadinamas masės

manais. Skirtingai nuo šilumos mainų, kurie vyksta per

sienelę, masės mainai vyksta tiesiogiai liečiantis fazėms,

išskyrus membraninius procesus. Šiuo atveju lietimosi

riba, t. y. fazių sąlyčio paviršius, gali būti paslankus

(sistemose dujos–skystis, garai–skystis, skystis–skystis)

arba nepaslankus (sistemose dujos–kietasis kūnas,

garai–kietasis kūnas, skystis–kietasis kūnas).

• Medžiagos pernaša fazės viduje – iš fazės į fazes

skiriantį paviršių arba atvirkščiai – iš fazes skiriančio

paviršiaus į fazės vidų – vadinama masės atidavimu –

pagal analogiją su šilumos pernešimu fazės viduje –

šilumos atidavimu.

• Masės mainų procesai paprastai būna grįžtamieji.

Proceso kryptis priklauso nuo medžiagos koncentracijų

fazėse ir pusiausvyros sąlygų.

• Masės mainų procesai paprastai būna grįžtamieji. Proceso kryptis

priklauso nuo medžiagos koncentracijų fazėse ir pusiausvyros

sąlygų.

• Izoliuotoje uždaroje sistemoje, susidedančioje iš dviejų arba

daugiau fazių, medžiagos perėjimas iš vienos fazės į kitą prasideda

savaime ir vyksta iki to laiko, kol tarp fazių, esant konkrečiai

temperatūrai ir slėgiui, nusistovi paslankioji arba dinaminė

pusiausvyra. Pusiausvyros sąlygomis iš pirmosios fazės į antrąją

per laiko vienetą pereis tiek molekulių medžiagos, kiek iš antrosios į

pirmąją. Jeigu, nusistovėjus pusiausvyrai, padidinsime

paskirstomosios medžiagos kiekį, pvz., dujinėje fazėje V

padidinsime n molekulių, tai paskirstomoji medžiaga iš dujinės fazės

V pereis į skystąją fazę L. Perėjimo greitis bus nusakomas ne

bendru dujinėje fazėje esančių paskirstomosios medžiagos

molekulių skaičiumi m + n, o tik pertekliniu molekulių skaičiumi

pusiausviro skaičiaus m atžvilgiu. Kadangi koncentracija

proporcinga molekulių skaičiui, tai paskirstomosios medžiagos

perėjimo iš vienos fazės į kitą greitis proporcingas faktinės arba

darbinės paskirstomosios medžiagos koncentracijos tiriamojoje

fazėje m + n ir pusiausviros paskirstomosios medžiagos

koncentracijos tiriamojoje fazėje m skirtumui. Tai reiškia, kad kuo

didesnis šis skirtumas, tuo daugiau medžiagos M, kai kitos sąlygos

tos pačios, pereis iš vienos fazės į kitą. Jeigu šis skirtumas

neigiamas, tai medžiaga M pereina iš skystosios fazės L į dujinę

fazę V, t. y. procesas vyksta priešinga kryptimi.

• Taigi paskirstomosios medžiagos pusiausviros

koncentracijos vertės leidžia nustatyti proceso kryptį, iš

kurios fazės į kurią pereis medžiaga M, ir proceso greitį.

• Kaip anksčiau buvo minėta, masės mainų procesai vyksta

tik pažeidus fazių pusiausvyrą. Šiomis sąlygomis

paskirstomoji medžiaga pereina iš vienos fazės į kitą.

Skiriami du medžiagos pernašos būdai: molekulinis ir

konvekcinis.

• Nejudančioje aplinkoje paskirstomoji medžiaga pereina iš

vidinių tiriamos pirmosios fazės sluoksnių į fazes skiriantį

paviršių ir, jį perėjusi, pasiskirsto visame kitos,

kontaktuojančios su pirmąja, fazės tūryje. Toks medžiagos

masės perėjimas iš vienos fazės į kitą vadinamas

molekuline difuzija. Ji yra šiluminio molekulių, jonų, atomų

judėjimo, kuriam pasipriešinimą sudaro vidinė trintis,

pasekmė.

• Konvekcinė pernaša, arba konvekcinė difuzija, apibūdinama

medžiagos judėjimu arba pernešimu judančiomis srauto

dalelėmis, vykstant turbulentiniam fazių judėjimui.

Konvekcinė medžiagos pernaša, veikiant turbulentinei

pulsacijai, kai kada vadinama turbulentine difuzija.

• Masės kaitos procesai yra grįžtamojo pobūdžio,

nes medžiagos perėjimas iš vienos fazės į kitą arba

atvirkščiai priklauso nuo šios medžiagos

koncentracijos abiejose fazėse ir pusiausvyros

sąlygų.

• Medžiagos perėjimas iš vienos fazės į kitą, arba

masės perdavimo procesas, yra susijęs su

medžiagos difuzija, todėl šie procesai dar yra

vadinami difuziniais.

• Masės kaitos procesų ir aparatūros skaičiavimo

pagrindinis dydis yra masės perdavimo koeficientas

• Skiriamos dvi pagrindinės masės perdavimo rūšys:

1) masės kaita tarp skysčio ir dujų (garų) arba tarp

dviejų netirpstančių skysčių (absorbcija,

rektifikacija, ekstrakcija); 2) masės kaita tarp kietos

medžiagos ir skysčio, dujų arba garų (adsorbcija).

• Pažymėtina, kad pagrindinė masės perdavimo

lygtis yra analogiška šilumos perdavimo lygčiai;

temperatūrų skirtumą atitinka masės perdavimo

proceso varos jėga, šilumos perdavimo

koeficientą – masės perdavimo koeficientas. Ši

analogija galima todėl, kad, kaip yra nustatyta,

tarp šiluminių ir difuzinių procesų esama daug

bendro.

• Masės perdavimo proceso varos jėga gali būti

išreikšta bet kuriais medžiagos koncentraciją

nusakančiais dydžiais, todėl masės perdavimo

koeficientas K gali būti išreikštas įvairiomis

dimensijomis.

• Taigi masės perdavimo koeficientas rodo, kiek

medžiagos per laiko vienetą pereina iš vienos

fazės į kitą per fazių sąlyčio ploto vienetą, kai

proceso varos jėga lygi vienetui.

. Pagrindiniai masės kaitos dėsniai

• Molekulinė difuzija nusakoma Fiko dėsniu:

difuzijos būdu perduotas medžiagos kiekis dM

yra tiesiai proporcingas plotui dF, statmenam į

difuzijos kryptį, difunduojančios medžiagos

koncentracijos gradientui ir trukmei d

• Difuzijos koeficientas D rodo, koks medžiagos

kiekis difunduoja per laiko vienetą pro paviršiaus

ploto vienetą, kai koncentracijos gradientas lygus

vienetui.

Pagrindiniai masės kaitos dėsniai

• Konvekcinė difuzija nusakoma Ščiukariovo dėsniu: per

laiko vienetą perėjusios iš dujų fazės į sąlyčio paviršių

(arba atvirkščiai, iš fazių sąlyčio paviršiaus į skysčio

masę) medžiagos kiekis dM yra proporcingas sąlyčio

paviršiui dF ir medžiagos koncentracijos skirtumui dujų

masėje bei sąlyčio paviršiuje Y – Ys (arba koncentracijos

skirtumui sąlyčio paviršiuje ir skysčio masėje: Xs – X).

• Masės atidavimo koeficientas reiškia molekulinės ir

konvekcinės difuzijos būdu perėjusį medžiagos kiekį iš

dujų masės (fazės V) į sąlyčio paviršių arba iš sąlyčio

paviršiaus į skysčio masė (faze L).

Masės kaitos aparatų tipai

• Visus difuzinius aparatus sąlygiškai galima

suskirstyti į šias tris grupes: 1) aparatus su

pastoviu ir tiksliai nustatomu fazių sąlyčio

paviršiumi; 2) aparatus su proceso metu

susidarančiu, t. y. kintamu, fazių sąlyčio

paviršiumi; 3) aparatus, kuriuose fazių

sąlyčio paviršius yra didinamas

pagalbinėmis priemonėmis (mechaniniu

būdu – maišant srautus, vibruojant ir pan.).

Absorbcija

• Absorbcija yra toks procesas, kai dujas arba garus (absorbtyvą)

sugeria skysčiai (absorbentai). Kai tarp absorbtyvo ir absorbento

nevyksta cheminė reakcija, tokia absorbcija vadinama fizikine.

Nesugerta dujų dalis vadinama inertinėmis dujomis. Absorbcija,

kurios metu tarp absorbento ir absorbtyvo vyksta cheminė

reakcija, vadinama chemosorbcija. Technologiniuose

procesuose taikomi abu absorbcijos būdai. Fizikinė absorbcija,

arba tiesiog absorbcija, yra selektyvusis ir grįžtamasis procesas.

Jis taikytinas, kai dujų ir garų mišinius reikia išskirstyti į

komponentus. Po absorbcijos atliekama desorbcija – iš skysčio

išskiriami vienas arba keli iš dujų arba garų mišinio absorbuoti

komponentai. Po fizikinės absorbcijos dujų desorbcija atliekama

šildant absorbentą arba sumažinant slėgį virš absorbento ir

šitaip absorbtyvą išgarinant į inertinių dujų arba vandens garų

srautą. Po chemosorbcijos naudotasis absorbentas

regeneruojamas cheminiais metodais arba kaitinant.

Derinant absorbciją ir desorbciją, galima kelis kartus naudoti

absorbentą ir iš dujų mišinio išskirti grynus dujų komponentus.

Pramonėje absorbcija naudojama:

1) gauti produktams (pvz., SO3 absorbcija, gaminant sieros

rūgštį ir kt.); tokiais atvejais vyksta tik absorbcija be desorbcijos;

2) vertingiems komponentams išskirti iš dujų mišinių (pvz.,

benzenui išskirti iš koksavimo dujų, acetilenui absorbuoti iš

krekingo, gamtinių arba pirolizės dujų ir t. t.); šiuo atveju

absorbcija derinama su desorbcija;

3) kenksmingoms priemaišoms šalinti iš į aplinką išmetamų dujų

(pvz., SO2 šalinti iš kūryklų dujų arba fluoro junginiams šalinti iš

trąšų gamyboje susidarančių dujų ir t. t.). Absorbcija

kenksmingos priemaišos gali būti šalinamos ir iš

technologiniuose procesuose naudojamų dujų (pvz., iš

koksavimo ir naftos perdirbimo dujų šalinamas H2S, iš

amoniako sintezėje naudojamo vandenilio ir azoto mišinio

šalinami CO2 ir CO ir t. t.). Šiais atvejais iš dujų mišinių

išskiriami komponentai dažniausiai panaudojami tolesnei

gamybai, todėl po absorbcijos būtinai atliekama desorbcija;

4) dujoms džiovinti, kai iš dujų absorbuojami vandens garai.

Aparatai, kuriuose vykdoma absorbcija, vadinami absorberiais.

Sistemos dujos-skystis fazių

pusiausvyra

• Pagrindinis dėsnis, nusakantis sistemos dujos –

skystis pusiausvyrą, yra Henrio dėsnis: skystyje

ištirpusių dujų koncentracija (išreikšta masės

vienetais) yra tiesiog proporcinga virš skysčio

esančių tirpių dujų koncentracijai.

• Jeigu pusiausviras su skysčiu yra dujų mišinys,

tai kiekvienas šio mišinio komponentas atskirai

turi tenkinti Henrio dėsnį.

• Henrio dėsnis tinka idealiems tirpalams, todėl

realiai jis taikomas tik labai praskiestiems

tirpalams.

• Absorbcijos procesą patogu vaizduoti y—X diagramoje.

Joje pusiausvyros tiesė su abscisių ašimi (X) sudaro

kampą a, kurio tangentas lygus fazių pusiausvyros

konstantai Ap (t. y. tg α=Ap).

• Turint medžiagų balansą, lengva rasti ryšį tarp fazių

koncentracijų (X, Y) bet kuriuo proceso momentu, t. y.

rasti darbo linijos lygtį. Ir absorbcijos procese darbo linija

aprašoma lygtimi: Y=Y2+l(X—X2}; čia santykis l=L/V

vadinamas lyginamuoju absorbento kiekiu.

• Norint nubrėžti absorbcijos proceso darbo liniją, reikia

žinoti fazių (V, L) sudėtį ties įėjimu į absorberį (Y1; X2) ir

išėjimu iš jo (Y2; X1). Remiantis šiais duomenimis, Y—X

diagramoje atidedami taškai A ir B—juos sujungus ir

gaunama darbo linija, o lyginamasis absorbtyvo kiekis l

apskaičiuojamas iš lygties. Tačiau paprastai būna žinomos

dujų bei skysčio pradinės koncentracijos (Y1; X2) ir

absorbcijos laipsnis e, kuris reiškiamas faktiškai

absorbuoto komponento kiekio ir didžiausio galimo

absorbuoti šio komponento kiekio (t. y. viso tirpale esamo

komponento — absorbtyvo kiekio) santykiu.

•

Absorbcijos procesas priklauso nuo dujų tirpumo.

Dujų tirpumas didėja, mažėjant temperatūrai ir didėjant slėgiui.

• 17.1 pav. Dujų tirpumas skystyje, esant įvairioms temperatūroms

(t1 > t2 > t3)

Absorberių schemos

• Pramoninių absorberių schemas galima suskirstyti į dvi pagrindines

grupes: 1) absorberiai, kuriuose absorbentas panaudojamas tik

vieną kartą, t. y. kai absorbuoti komponentai nedesorbuojami; 2)

absorberiai, kuriuose absorbentas naudojamas daug kartų, t. y.

absorbuoti komponentai yra desorbuojami.

• Pirmosios grupės absorberiai (17.32 pav.) naudojami tada, kai po

absorbcijos gaunamas gatavas produktas, todėl absorbento

regeneruoti nereikia. Juose dažnai iš dujų valomos kenksmingos

priemaišos. Šiuo atveju absorbentas turi būti pigus, o absorbtyvo

koncentracija jame nedidelė. Tada absorbentas gali būti

neregeneruojamas, o panaudojamas kitiems tikslams arba

išmetamas į atliekas.

• Absorberiai, kuriuose absorbentas naudojamas daug kartų,

pramonėje kur kas labiau paplitę. Yra išskiriami absorberiai su

absorbento regeneracija ir recirkuliacija, daugiapakopiai

priešsroviniai absorberiai su absorbento regeneracija ir

skysčio recirkuliacija atskirose absorbcijos pakopose .

17.32 pav. Priešsrovinis daugiapakopis absorbcijos

įrenginys, sudarytas iš nuosekliai sujungtų absorberių ir

tarpinių skysčio šaldytuvų: 1 – absorberiai, 2 – tarpiniai

rinktuvai, 3 – siurbliai, 4 – šaldytuvai

17.33 pav. Daugiapakopio priešsrovinio absorberio su absorbento regeneracija ir

skysčio recirkuliacija atskirose absorbcijos pakopose schema: 1 – absorberiai,

2, 3, 4 – rinktuvai, 5, 6, 7 – siurbliai, 8 – šilumokaitis, 9 – desorberis,

10 – šaldytuvai

Absorbcijos proceso principinės schemos

• Chemijos pramonėje taikomos šios absorbcijos

proceso principinės schemos: pasrovinė,

priešpriešinė, vienalaipsnė absorbcija su

recirkuliacija, daugialaipsnė absorbcija su

recirkuliacija.

• Pasrovinės medžiagų sąveikos absorbcijos

procesuose skysčio ir dujų srautai kolona slenka

viena linkme. Šitokia absorbcija retai taikoma,

nes proceso varos jėgos reikšmė toje vietoje, kur

srautai patenka į koloną (∆Y2=Y2—Y2*), yra

didelė, o ten, kur jie išeina iš kolonos, ši jėga

(∆Y2=Y2—Y2*), yra gerokai mažesnė. Dėl to

masės kaitos intensyvumas kolonoje smarkiai

kinta. Ties įėjimu į absorberį jis būna didžiausias,

o ties išėjimu iš jo — mažiausias. Toks procesas

netolygus, be to, nedidelis aparatūros našumas.

• Priešpriešinė dujų ir skysčio srautų

tekėjimo ir medžiagų sąveikos atveju

absorberyje esti daug vienodesnio

intensyvumo masės kaita, be to, lyginant

su pasrovine schema, efektyviau

panaudojamas absorberis ir būna didesnis

jo našumas.

Absorbcijos schemos: a – priešsrovinė, b – pasrovinė

• Siekiant kuo didesnio absorberio našumo ir kuo

intensyvesnio absorbcijos proceso, taikoma

skysčio srauto recirkuliacija. Tuomet galima

sumažinti į absorberį paduodamo skysčio kiekį.

Iš neigiamų šios schemos savybių pažymėtinos

šios: sumažėja proceso varos jėga, padidėja

energijos sąnaudos dėl skysčio recirkuliacijos ir

kt. Todėl dažniausiai absorbcijos proceso ciklą

grąžinamas ne visas skysčio srautas, o tik jo

dalis. Likusioji dalis papildoma nauju skysčiu.

Vienos pakopos (vieno laipsnio) absorbcijos, recirkuliuojant skystį

schema (a) ir diagrama (b): 1 – absorberis, 2 – tarpinė talpa, 3 –

siurblys, 4 – šaldytuvas

Absorberių konstrukcija ir veikimo

principas

• Absorbcija, kaip ir kiti masės mainų procesai, vyksta

fazių sąlyčio paviršiuje, todėl absorbcijos aparatuose –

absorberiuose turi susidaryti didelis fazių sąlyčio

paviršius tarp skysčio (absorbento) ir dujų fazės. Pagal

konstrukcijos savitumus absorberius galima suskirstyti į

keturias grupes: 1) plėvelinius; 2) įkrautinius; 3) lėkštinius

ir 4) purkštuvinius. Pagal fazių sąlyčio paviršiaus

susidarymą skiriami: 1) absorberiai su pastoviu ir

nustatomu fazių sąlyčio paviršiumi; 2) absorberiai,

kuriuose fazių sąlyčio paviršius susidaro pačiame

procese; 3) absorberiai, kuriuose fazių sąlyčio paviršius

didinamas pagalbinėmis priemonėmis.

Plėveliniai absorberiai

• Plėveliniuose absorberiuose fazių sąlyčio

paviršius yra lygus standžia sienele

(dažniausiai vertikalia) tekančio skysčio

paviršiui. Plėveliniai absorberiai skirstomi į

1) vamzdinius; 2) su lygiagrečių plokščių

arba plokštelių įkrova; 3) su kylančia arba

besileidžiančia skysčio plėvele.

Vamzdinis absorberis

• Absorbentas tiekiamas virš

viršutinės rėtinės plokštės ir

pasiskirstęs į vertikalius

vamzdelius 2, teka plona

plėvele jų vidiniu paviršiumi.

Daugiavamzdžiuose

absorberiuose, kad

absorbentas geriau

pasiskirstytu į vamzdelius,

įrengiamas specialus skysčio

paskirstymo elementas. Dujos

teka vamzdžių viduje skysčio

besileidžiančiai plėvelei

priešinga kryptimi. Jei aušinti

Vamzdinis plėvelinis absorberis: būtina, į absorberio

1 – korpusas, tarpvamzdinę erdvę tiekiamas

2 – vamzdeliai, 3 – pertvaros aušinimo vanduo.

Absorberis su plokščia lygiagrečia

įkrova

• Plokščios įkrovos paketas

1, sudarytas iš įvairių

medžiagų (metalų, ant

rėmelių ištemptų audinių

arba kt.), įdedamas į

koloną (absorberį).

Viršutinėje absorberio

dalyje įrengtas skysčio

paskirstymo elementas 2,

kuris užtikrina, kad abi

plokštelės pusės būtų

tolygiai padengtos plona

Plėvelinis absorberis su plokščia lygiagrečia skysčio plėvele.

įkrova:

1 – plokščios įkrovos paketai, 2 – paskirstymo

mazgas

Plėveliniai absorberiai su kylančia plėvele

• Dujos tiekiamos pro paskirstymo antgalius 4, kurių ašys

sutampa su vamzdelių 1 ašimis. Absorbentas į vamzdžius

patenka pro plyšius 5 (elementas B). Pakankamai dideliu

greičiu judantis dujų srautas pagriebia skysčio plėvelę ir

kelia iš apačios į viršų, t. y. absorberis veikia kylančiuoju

pasroviniu režimu. Skystis, ištekėjęs iš vamzdžių, išsilieja

ant viršutinės rėtinės plokštės ir išteka iš absorberio. Dujų

išnešamam purslų kiekiui sumažinti įrengtos purslų

gaudyklės 3. Absorberiui aušinti į jo tarpvamzdinę erdvę

tiekiamas aušinimo vanduo. Efektyvumuio padidinti

naudojami daugiapakopiai absorberiai. Paveiksle (17.8 pav.,

b) pavaizduotas dviejų pakopų plėvelinis kylančio skysčio

absorberis. Kiekviena jo pakopa veikia pasroviniu principu, o

visame absorberyje dujos ir skystis juda priešsroviniu

principu. Daugiapakopių absorberių konstrukcija

sudėtingesnė negu vienpakopių.

Plėveliniai kylančiu skysčio absorberiai: a – vienos pakopos absorberis;

b – dviejų pakopų absorberis; mazgas A – fazių judėjimas, ištekant iš

vamzdžių;

mazgas B – fazių judėjimo schema, įtekant į vamzdžius; 1 – vamzdžiai,

2 – rėtinės plokštės,

3 – purslų gaudyklės, 4 – paskirstomieji atvamzdžiai, 5 – absorbento

Įkrautiniai absorberiai

• Įkrautiniai absorberiai pramonėje plačiai paplitę.

Juos sudaro kolona, užpildyta įvairios formos

kietais kūnais – įkrova. Įkrautinėje kolonoje 1

įkrova 3 dedama ant atraminių tinklelių 4,

turinčių dujų tiekimo ir skysčio nutekėjimo

skylutes arba plyšius. Skystis per paskirstymo

elementą 2 gana tolygiai drėkina įkrovą 3 ir

plona plėvele teka įkrovos paviršiumi. Tačiau

vienodai tolygaus skysčio pasiskirstymo kolonos

skerspjūvyje pagal visą kolonos aukštį dėl

pasienio efekto buvimo pasiekti negalima.

Skystis kaupiasi prie sienelių, palikdamas

kolonos centrą tuščią. Todėl dažnai įkrova

kolonoje pakraunama sekcijomis, ne daugiau

kaip 3...4 m.

Įkrautiniai absorberiai: a – su vientisu įkrovos sluoksniu,

b – su į sekcijas pakrauta įkrova: 1 – korpusai, 2 – skysčio skirstytuvai, 3 -įkrova,

4 – atraminiai tinkleliai, 5 – skysčio perskirstytuvas, 6 – hidraulinės užtvaros;

c – emulgacinė įkrautinė kolona: 1 – įkrova, 2 – įkrovą fiksuojantis tinklelis,

3 – hidraulinė užtvara, 4 – atraminis tinklelis, 5 – dujų skirstytuvas

Įkrovos parinkimas

• Jau anksčiau minėta, kad

įkrautinėse kolonose fazių sąlyčio

paviršius lygus sudrėkintam

įkrovos paviršiui. Todėl įkrovos

savitasis paviršius turi būti kiek

galima didesnis. Be to, įkrova turi

tenkinti tokius reikalavimus: 1) turi

būti gerai drėkinama absorbento

(skysčio), t. y. įkrovos medžiaga

turi būti liofilinė drėkinamojo

skysčio atžvilgiu; 2) turi sudaryti

nedidelį hidraulinį pasipriešinimą

dujų srautui, t. y. įkrovos laisvasis

skerspjūvis arba tūris turi būti

dideli; 3) pasiekti didelį tiek

skysčių, tiek dujų absorbavimo

našumą, t. y. įkrovos ir Sl turi būti

dideli; 4) turėti mažą tankį; 5)

tolygiai paskirstyti skysčio srautą;

6) būti atspari agresyvių medžiagų

veikimui; 7) būti pakankamai

mechaniškai stipri; 8) būti pigi.

Lėkštiniai absorberiai

• Lėkštiniai absorberiai dažniausiai yra kolonos, t. y.

vertikalūs cilindrai, kuriuose tam tikrais tarpais įrengtos

horizontalios pertvaros – lėkštės. Lėkštės padidina fazių

sąlyčio paviršių, kai fazės juda kryptingai. Dažniausiai

skystis teka iš viršaus žemyn, o dujos priešingai – iš

apačios į viršų (priešsrovinis agentų judėjimas). Taip

dujos ir skystis nepertraukiamai tarpusavyje sąveikauja.

• Masės pernašos procesas vyksta kolonos lėkštėse

susidariusiose skysčio-dujų sistemose, t. y. procesas

vyksta pakopiniu principu, skirtingai negu įkrautinėse

kolonose, kuriose procesas vyksta tolydžiai. Todėl

lėkštinės kolonos yra pakopiniai aparatai.

• Kiekvienoje lėkštėje priklausomai nuo jos konstrukcijos

vyksta vienos ar kitos rūšies fazių judėjimas: kryžminis

srautas arba idealus skysčio maišymasis. Pagal skysčio

persipylimo per lėkštę principą absorberio lėkštės būna

su skysčio persipylimo elementais ir be jų arba ištisinio

tekėjimo.

Lėkštinės kolonos su skysčio persipylimo elementais

• Šioms kolonoms priskiriamos kolonos su gaubtuvinėmis,

tinklinėmis, vožtuvinėmis ir kt. lėkštėmis. Lėkštės turi

specialius elementus: vamzdelius, kišenes, latakus ir kt., per

kuriuos skystis nuo viršutinės lėkštės nuteka į apatinę.

Apatinis persipylimo elemento galas įmerktas į žemiau

esančioje lėkštėje įrengtą indą (stiklinę), pripildytą skysčio.

Taip sudaroma hidraulinė užtvara, trukdanti dujoms

prasiveržti pro skysčio persipylimo elementą.

• Tokio tipo absorberių darbo principas pavaizduotas 17.17

pav., a, kolonoje su gaubtuvinėmis lėkštėmis. Į viršutinę

lėkštę tiekiamas skystis teka išilgai lėkštės nuo vieno skysčio

persipylimo elemento prie kito, persipila nuo vienos lėkštės

ant kitos ir išteka iš kolonos apačios. Persipylimo elementai

lėkštėse išdėstyti taip, kad gretimose pagal aukštį lėkštėse

skystis tekėtų priešingomis kryptimis. Dujos tiekiamos į

absorberio apatinę dalį, prateka pro gaubtelių įpjovas (17.17

pav., c), po to patenka į ant lėkštės esančio skysčio sluoksnį,

kurio aukštis reguliuojamas persipylimo slenksčio aukščiu.

Dujos skystyje pasiskirsto burbuliukais, čiurkšlėmis,

sudarydamos jame putų sluoksnį, kuriame vyksta pagrindiniai

masės ir šilumos pernašos procesai. Tos putos yra

nestabilios ir joms priartėjus prie persipylimo slenksčio

skystis tampa skaidrus. Per visas lėkštes pratekėjusios dujos

išteka iš viršutinės absorberio dalies.

Kolonų ir lėkščių su kapsulių formos gaubteliais schemos: a – kolona su lėkštėmis, b – dvi

gretimos lėkštės, c, d – kapsulių formos gaubteliai; 1 – lėkštės,

2 – garų vamzdeliai, 3 – apvalūs gaubteliai, 4 – persipylimo pertvaros arba vamzdžiai su

slenksčiais, 5 – hidraulinės užtvaros, 6 – kolonos korpusas

Tinklinės lėkštės

• Šios lėkštės (17.19 pav.) turi daugybę 2...8 mm skersmens

skylučių, pro kurias į skysčio sluoksnį ant lėkščių prateka

dujos. Skysčio sluoksnio aukštis reguliuojamas persipylimo

elementu 2. Esant labai mažam dujų greičiui, dujų srauto

dinaminis slėgis būna mažesnis už persipilančio skysčio

sluoksnio statinį slėgį. Taigi skystis gali pratekėti pro lėkštės

skylutes ant žemiau esančios lėkštės, todėl sumažėja

absorbcijos proceso varos jėga. Kad nugalėtų ant lėkštės

esančio skysčio sluoksnio slėgį ir sutrukdytų skysčiui

pratekėti pro lėkštės skylutes, dujų srautas turi judėti

nustatytu greičiu ir pakankamu slėgiu.

• Tinklines lėkštes paprasta įrengti, lengva montuoti ir

remontuoti, palyginti nedidelis jų hidraulinis pasipriešinimas,

gana didelis efektyvumas. Tačiau šios lėkštės jautrios

užteršimui nuosėdomis, kurios užkemša jų skylutes. Jeigu

staigiai nutrūksta dujų tiekimas arba sumažėja jų slėgis, nuo

tinklinės lėkštės nuteka visas skystis ir aparato normaliam

darbui atnaujinti procesą būtina pradėti iš naujo.

Kolonų su tinklinėmis lėkštėmis, turinčiomis persipylimo latakus,

konstrukcija: a – kolona su lėkštėmis, b – dvi gretimos lėkštės;

1 – lėkštės, 2 – persipylimo pertvaros, 3 – hidraulinės užtvaros,

4 – korpusas

Purkštuviniai absorberiai

• Purkštuviniuose absorberiuose fazių

sąlyčio paviršius padidinamas skystį dujų

sraute išpurškiant arba paverčiant

purslais. Šie absorberiai skirstomi į tokias

grupes: 1) absorberius, kuriuose skystis į

lašelius paverčiamas purkštukais; 2)

absorberiai, kuriuose skysčio lašeliams

gauti panaudojama dujų srauto kinetinė

energija; 3) absorberius, kuriuose skystį

išpurškia besisukančios detalės.

Tuščiaviduriai purkštuviniai absorberiai

• 17.28 pav. pavaizduota tuščiavidurės

kolonos, kuriose dujos juda iš apačios į

viršų, o skystis tiekiamas per kolonos 1

viršutinėje dalyje įrengtus purkštukus

2, nukreiptus iš viršaus žemyn. Tokių

absorberių efektyvumas nedidelis,

kadangi dėl netobulo dujų maišymosi

kolonos aukštyje, skysčio srautas

netolygiai užpildo jos skerspjūvį. Todėl

šiuose absorberiuose tūrinis masės

perdavimo koeficientas ir pernašos

vienetų skaičius yra nedideli. Dėl to

purkštukai juose dažnai įrengiami

keliais lygiais.

• Tokie absorberiai pigūs, nesudėtinga

jų gamyba, mažas hidraulinis

pasipriešinimas; jais galima apdoroti

smarkiai užterštas dujas.

17.28 pav. Tuščiaviduriai purkštuviniai absorberiai: a – vertikalus, su

skysčio purkštukais viršuje, b – vertikalus, su skysčio purkštukais,

išdėstytais per visą aparato aukštį,

c – horizontalus su kryžminiais srautais; 1 – korpusai, 2 – purkštukai,

3 – laistomo skysčio kolektorius, 4 – purslų atmušiklis, 5 – dujų

paskirstymo tinklelis

Desorbcija

• Tai absorbcijai priešingas procesas, naudojamas

absorbente ištirpintam absorbtyvui išgryninti, taip pat

absorbentui regeneruoti, kad jį būtų galima pakartotinai

panaudoti absorbcijos procese. Dujoms iš skysčio

desorbuoti būtina, kad šių dujų koncentracija dujinėje

fazėje būtų mažesnė už pusiausvirąją koncentraciją

skysčio-dujų sistemoje.

• Desorbcijai naudojami tokie trys metodai: 1) distiliacija

vandens garais arba inertinėmis dujomis; 2) distiliacija

šildant absorbentą; 3) distiliacija, sumažinant slėgį virš

absorbento.

• Praktikoje dažnai naudojami kombinuoti desorbcijos

metodai (pvz., sumažinant slėgį virš absorbento ir tuo

pačiu metu šildant absorbentą).

• Distiliacija ir rektifikacija

• Distiliacija – masės mainų procesas,

kurio metu perskiriami skystų

komponentų mišiniai, juos kaitinant iki

virimo temperatūros, o gautus garus

po to kondensuojant. Po perskyrimo

gaunamas kondensatas ir likutis,

kurių sudėtis skiriasi nuo pradinio

mišinio sudėties.

• Rektifikacijos proceso metu skystiems vienalyčiams

(homogeniniams) mišiniams arba tirpalams suskirstyti

į komponentus arba komponentų grupes naudojama

daugkartinė garų mišinio ir skysčio mišinio tarpusavio

sąveika. Vykdant daug kartų garinimą ir garų

kondensaciją praktiškai pradinis mišinys perskiriamas į

grynus komponentus. Distiliuojant ši sąveika yra

vienkartinė. Procesas galimas kai skirtinga tirpalo

komponentų virimo temperatūra arba mišinį

sudarančių komponentų garų slėgis esant tai pačiai

temperatūrai yra skirtingas. Todėl garų, o po to ir jų

kondensato sudėtis skirsis nuo pradinio mišinio

sudėties.

• Pavyzdžiui, virinant dviejų komponentų tirpalą, žemesnės

virimo temperatūros komponentas, sutrumpintai žymimas

ŽVK, greičiau pereis į garų fazę V, negu tas tirpalo

komponentas, kurio virimo temperatūra yra aukštesnė

(sutrumpintai AVK). Sukondensavus šio tirpalo garus,

gaunamas distiliatas D, kuriame ŽVK koncentracija yra

didesnė, negu ji buvo pradiniame tirpale M. Virintuve

likusiame neišgarintame tirpale-likutyje K, palyginus su

pradiniu tirpalu M, bus padidėjusi AVK ir sumažėjusi ŽVK

koncentracija.

• Iš kolonos garai tiekiami į šilumokaitį-aušintuvą, vadinamą

deflegmatoriumi, po deflegmatoriaus skystis skiriamas į

dvi dalis: viena, vadinama distiliatu, sudaro rektifikacijos

produktą, o kita dalis, vadinama flegma, grąžinama į

koloną. Iš apatinės kolonos dalies ištekantis skystis

vadinamas virintuvo likučiu.

Distiliacijos (a) ir rektifikacijos (b) schemos

Distiliaciją skiriama į paprastą distiliaciją (arba tiesiog distiliaciją),

distiliaciją vandens garais ir molekulinę distiliaciją.

Distiliacija

Distiliacijos proceso schemos:

a – distiliacija be deflegmacijos, b – distiliacija su deflegmacija;

1 – virintuvas, 2 – deflegmatorius, 3 – kondensatorius, 4 – distiliato rinktuvai

• Paprasta distiliacija arba tiesiog distiliacija vykdoma kaip

periodinis procesas, nors ji gali būti ir nuolatinė.

• Periodiškai distiliuojant, iki virimo temperatūros šildomas

skystis palaipsniui garuoja, susidarę garai nepertraukiamai

pasišalina iš sistemos ir kondensuojasi, gaunant distiliatą.

Laike tokios distiliacijos ŽVK kiekis virintuvo likutyje, arba

pradiniame mišinyje mažėja, kas iššaukia ŽVK mažėjimą ir

distiliate. Proceso arba jo atskiro ciklo pradžioje gaunamas

maksimalios, o pabaigoje – minimalios ŽVK koncentracijos

distiliatas. Paprastą distiliaciją galima vykdyti esant

atmosferiniam slėgiui virintuve, sudarant viršslėgį arba

vakuumą. Surenkant distiliatą tam tikrais periodais,

gaunamos skirtingos sudėties frakcijos. Šios rūšies

distiliacija vadinama frakcine.

• Pradinis mišinys supilamas į virintuvą 1, kuriame tirpalo

pašildymui ir virinimui įrengtas sočiais vandens garais

šildomas gyvatukas. Virintuve susidarę garai kondensuojami

šilumokaityje-kondesatoriuje 3, jame taip pat ataušinamas

distiliatas iki nurodytos temperatūros ir patenka į vieną iš

rinktuvų 4. Pabaigus distiliacijos procesą, likutis išleidžiamas

iš virintuvo ir įpylus naują pradinio mišinio kiekį distiliacija

kartojama.

Sistemų skystis – garai pusiausvyra

• Pagal tai kaip komponentai tirpsta vieni kituose, skysčių mišiniai

arba tirpalai skirstomi į sudarytus iš: a) vienas kitame gerai

tirpstančių skysčių; b) iš dalies tirpstančių skysčių; c) vienas kitame

netirpstančių skysčių.

• Distiliacijos ir rektifikacijos būdu perskiriami vienas kitame gerai

tirpstančių komponentų mišiniai arba tirpalai. Šie tirpalai skirstomi į:

• 1) idealius, kuriems galioja Raulio dėsnis;

• 2) normalius tirpalus – mišinius, kurių eksperimentiškai nustatytos

fizikinės cheminės savybės tik dalinai skiriasi nuo tyrimo sąlygomis

apskaičiuotų pagal Raulio dėsnį. Pastarieji nesudaro pastovioje

temperatūroje verdančių mišinių (azeotropų).

• 3) Dar yra ir neidealūs tirpalai – skysčiai su žymiu atsilenkimu nuo

Raulio dėsnio (tame tarpe ir mišiniai verdantys pastovioje

temperatūroje arba azeotropai).

• Realiai tarpusavyje netirpūs skysčiai neegzistuoja – visi skysčiai,

kad ir nedideliais kiekiais vieni kituose tirpsta. Patogumo dėlei šie

skysčiai pavadinti tarpusavyje netirpiais.

• Nagrinejant distiliacijos ir rektifikacijos procesus,

tirpalų pokyčius galima pavaizduoti tokiomis

diagramomis:

• a) garų slėgio nuo skysčio sudėties; b) tirpalų

virimo ir garų kondensacijos temperatūrų nuo

skysčio ir garų sudėties; c) garų sudėties nuo

skysčio sudėties.

• Technologiniams skaičiavimams svarbiausia

diagrama t-f(x,y),

• kadangi distiliacijos procesai pramoniniuose

aparatuose dažniausia vykdomi, esant pastoviam

slėgiui, t. y. izobarinėmis sąlygomis. Tokioje

diagramoje ant abscisės atidedama įvairias

temperatūras atitinkančias koncentracijas skystoje

fazėje x ir garų fazėje y.

• Fazinė diagrama t–x, y

• Naudojant apskaičiuotas koordinates per atitinkančius

taškus, brėžiama taip vadinama skysčio virimo linija

(kreivė tAA2A1tB) ir garų kondensacijos linija (kreivė

tAB2B1tB). Atkarpos A1B1, A2B2 ir t. t. yra izotermos,

jungiančios pusiausviras skysčio ir garų sudėtis.

• Kreivės tAA2A1tB taškai atitinka skysčio sudėtį, jam

esant virimo temperatūroje. Visi taškai esantys žemiau

šios kreivės atitinka sistemą tik iš skysčio. Analogiškai

visi virš kreivės tAB2B1tB esantys taškai apibūdina

sistemą, kurios temperatūra aukštesnė už garų

kondensacijos pradžios temperatūrą, t. y. šiuose

taškuose yra perkaitinti garai ir sistemą sudaro tik garai.

Tarp kondensacijos ir virimo kreivių esantys taškai (pvz.,

18.2 pav., taškas C), apibūdina sistemas, kurių

temperatūra aukštesnė už tiriamos sudėties skysčio

virimo temperatūrą ir žemesnė už duotos koncentracijos

garų kondensacijos temperatūrą. Tokiu būdu šie taškai

atitinka pusiausviras sistemose garai-skystis.

• Daugeliui realių mišinių nukrypimas nuo Raulio dėsnio

yra toks ryškus, kad jų fazinėse diagramose p–x ir t–x

atsiranda santykinis maksimumas arba minimumas

(18.5 pav., b, c). Tokiais atvejais ekstremumo

taškuose pusiausvirių fazių sudėtys vienodos, todėl

skysčio ir garų kreivės susiliečia viena su kita. Tokie

mišiniai vadinami azeotropiniais mišiniais arba

azeotropais. Pagrindinė azeotropų savybė, kad

garuojant jų sudėtis nesikeičia, todėl tokių mišinių

perskyrimui reikalingi specialūs rektifikacijos būdai

(pvz., azeotropinė arba ekstrakcinė rektifikacija),

slėgio pakeitimas ir kt.

• Keičiantis išorinėms salygoms – temperatūrai (arba

slėgiui) skirtingose azeotropinio taško pusėse vertė

keičiasi skirtingai; viena „žuvytės“ (18.5 pav., b, c)

pusė praplatėja, kita – siaurėja. Suprantama, kad

diagramos dalyje, kurioje garuose yra daugiau negu

tirpale, komponento, turinčio mažesnę garavimo

šilumą, mažėjant temperatūrai (slėgiui), kiekis didėja.

Pusiausvyros skystis-

garai fazių diagrama:

(a) idealiai ir (b, c)

realiai sistemoms

Nuolatinė rektifikacija

• Šildant pradinį mišinį, kuriame ŽVK koncentracija yra x1

iki jo virimo temperatūros t1, gaunami su skysčiu

pusiausviri garai. Kondensuojant šiuos garus gaunamas

kondensatas, kuriame ŽVK koncentracija . Kondensatas

turtingesnis ŽVK negu pradinis mišinys. Šildant

kondensatą iki jo virimo temperatūros t2 ir

sukondensavus gautus garus, gaunamas naujas

kondensatas, kurio koncentracija , x3 > x2 t. y. skystis

dar labiau praturtėjo ŽVK. Tokiu būdu galima gauti

skystį iš gryno ŽVK. Analogiškai galima paaiškinti

skysčio praturtinimo AVK procesą. Kadangi

perskiriamame skystyje ir gaunamuose garuose

komponentų koncentracijų masės dalimis suma lygi

vienetui, tai skystyje išgarinant žemesnės virimo

koncentracijos komponentą, skysčio likutyje didės AVK

kiekis. Aprašytas procesas gali būti atliekamas

nuosekliai sujungtų distiliacijos aparatų grandinėje.

Tačiau taip rektifikacijos procesą organizuoja labai retai,

kadangi yra neekonomiškas. Todėl rektifikacijos

procesas yra atliekamas aparatuose–kolonose

(dažniausiai lėkštinėse, o taip pat įkrautinėse ar

plėvelinėse). Šis procesas vykdomas virš skysčio esant

atmosferiniam, padidintam slėgiui arba vakuumui. Esant

slėgiams didesniems už atmosferinį dažniausiai

rektifikuojamos suskystintos dujos, pvz., perskiriant orą į

deguonį ir azotą; esant vakuumui skiriama aukštoms

virimo temperatūroms termiškai neatsparūs skysčių

mišiniai, o taip pat artimų virimo temperatūrų

komponentų mišiniai. Rektifikuojama dažniausiai

nuolatinio veikimo kolonose. Periodinė rektifikacija

naudojama, kai reikia perskirti dažnai besikeičiančios

sudėties mišinius ir esant mažiems našumams.

Nuolatinio veikimo rektifikacijos kolonos schema: 1 – pradinio mišinio talpa,

2 – šildytuvas, 3 – kolona, 4 – virintuvas, 5 – deflegmatorius, 6 – flegmos

daliklis, 7 – aušintuvas, 8 – distiliato rinktuvas, 9 – likučio rinktuvas

• Nuolatinei rektifikacijai atlikti reikia, kad perskyrimui

paduodamas skystis liestųsi su prieš priešais tekančiu

šiek tiek turtingesniu ŽVK negu skystis garų srautu.

Todėl pradinis mišinys paduodamas į tokią kolonos 3

vietą, kuri tenkintų minėtus reikalavimus. Pradinis

mišinys šildytuve 2 pašildytas iki virimo temperatūros

tiekiamas į taip vadinamą maitinimo lėkštę.

Maitinimolėkštės vieta arba pradinio mišinio padavimo

vieta specialiai apskaičiuojama. Maitinimo lėkštė koloną

dalina į dvi dalis: viršutinę arba koncentruojančią ir

apatinę arba išgaunančiąją. Koncentruojančioje dalyje

vyksta kylančių garų prisotinimas ŽVK, o išgaunančioje

arba apatinėje dalyje vyksta ŽVK išgarinimas iš skysčio.

Kolona kylantis garų srautas papildomas virintuve 4

išgarinant dalį virintuve esančio skysčio, kuris vadinamas

likučiu virintuve, o kolona žemyn tekantis skysčio srautas

– gražinant dalį flegmos, gautos deflegmatoriuje 5

susikondensavus iš kolonos tiekiamiems garams. Į

koloną gražintos flegmos kiekio F santykis su surinkto

distiliato kiekiu D vadinamas flegmos skaičiumi ir

žymimas R ().

• Įkrautinės kolonos rektifikacijos procesuose nėra taip plačiai taikomos

kaip absorbcijos procesuose. Be to, jos netinka tuomet, kai dirbama su

skysčiais, turinčiais mechaninių priemaišų, nes greitai užsiteršia įkrova,

o ją valyti sunku. Tačiau įkrautinės kolonos turi ir privalumų: jos yra

paprastos konstrukcijos. Panaudojant emulgacines įkrautines kolonas

(5.31 pav.), galima suintensyvinti procesą. Jose paprastai

rektifikuojama, kai reikia dirbti vakuume, taip pat, kai reikia apdoroti

chemiškai agresyvius skysčius. Daugiausia naudojama lėkštinių

gaubtinių kolonų, šiek tiek mažiau lėkštinių tinklinių ir lėkštinių tinklinių

kolonų be vamzdžių, kuriais nuteka skystis iš vienos lėkštės į kitą.

Lėkštinės tinklinės kolonos ypač tinka rektifikuoti skysčiams, kuriuose

yra mechaninių priemaišų ir kai sudaromos sąlygos kolonai dirbti

tolygiai. Priešingu atveju tinklinės lėkštės greitai užteršiamos, o

netolygiai dirbant kolonai, dažniausiai skystis nuteka nuo lėkščių. Garai,

kildami kolona, nebesusiliečia su skysčiu, ir sutrinka rektifikacijos

procesas.

• Svarbiausias lėkštinių kolonų konstrukcinis elementas yra pačios

lėkštės. Žinoma šimtai lėkščių modifikacijų. Keletas jų parodyta

paveiksle. Lėkštės su gaubtais schema ir kartu skysčio hidrodinaminis

režimas pavaizduotas 5.54 paveiksle.

Deflegmatorių išdėstymo variantai: a – su pilna garų kondensacija ir flegmos

tiekimu į koloną savitaka, b – su pilna garų kodensacija ir flegmos tiekimu į

koloną siurbliais, c – su daline garų kondensacija;

1 – kolona, 2 – deflegmatorius, 3 – siurblys, 4 – aušintuvas.

Lėkščių schemos:

1 – lėkštė su apvaliais gaubtais; 2 – lėkštė su tuneliniais gaubtais; 3 –

tinklinės lėkštės be skysčio persiliejimo vamzdžių; 4 – tinklinės lėkštės su

skysčio persiliejimo vamzdžiais; 5 – vožtuvinė lėkštė; 6 – lėkštė su judria

rutuline įkrova

Kolonų su tinklinėmis lėkštėmis, turinčiomis persiliejimo latakus, konstrukcija: a

– kolona su lėkštėmis, b – dvi gretimos lėkštės; 1 – lėkštės, 2 – persipylimo

pertvaros arba vamzdžiai su slenksčiais, 3 – hidraulinės užtvaros, 4 –korpusas

Lėkščių su vožtuvais konstrukcija: a – dvi gretimos lėkštės su apvaliais

vožtuvais, b – vožtuvo darbo principas; 1 – lėkštė, 2 – vožtuvas, 3 – persiliejimo

pertvara su slenksčiu, 4 – hidraulinė užtvara, 5 – kolonos korpusas, 6 – vožtuvo

diskas, 7 – vožtuvo pakilimo ribotuvas; c – apvalūs vožtuvai su viršutiniais

ribotuvais (I) ir su papildomas svoris (II); 1 – disko formos vožtuvas, 2 –

ribotuvas, 3 – papildomas svoris

You might also like

- FIZIKA1 Atsakymai VISIDocument20 pagesFIZIKA1 Atsakymai VISIMindaugas Dumskis100% (3)

- Aprašymas Boilio Ir Marioto Dėsnio Patikrinimas PDFDocument4 pagesAprašymas Boilio Ir Marioto Dėsnio Patikrinimas PDFErnestas ŠaltysNo ratings yet

- Fizikinė Chemija - 14 TEMADocument11 pagesFizikinė Chemija - 14 TEMAbarbora100% (1)

- Termodinamika, Kinetika, PusiausvyraDocument18 pagesTermodinamika, Kinetika, PusiausvyraL.GNo ratings yet

- 2014-2015m.m. IV Kursas I TurasDocument16 pages2014-2015m.m. IV Kursas I TurasLaureNo ratings yet

- Konspektas - FiziologijaDocument38 pagesKonspektas - FiziologijaMonika Meilutė-Ribokė0% (1)

- Difuzija I OsmozaDocument1 pageDifuzija I OsmozaAhmed DautbasicNo ratings yet

- 1.2.4 Pernesimo Reiskiniai Ir Realiosios Dujos (Fizika - KTU.2009)Document16 pages1.2.4 Pernesimo Reiskiniai Ir Realiosios Dujos (Fizika - KTU.2009)Fundamentalieji MokslaiNo ratings yet

- AdsorbcijaDocument19 pagesAdsorbcijaAaronNo ratings yet

- 11 KL MembranosDocument24 pages11 KL MembranosAisteNo ratings yet

- DziovinimasDocument48 pagesDziovinimasAaron100% (1)

- Medžiagų PernašaDocument1 pageMedžiagų PernašaGreta MartinaitytėNo ratings yet

- BiologijaDocument2 pagesBiologijaAlfonsas BaltaodisNo ratings yet

- 5 DifuzijaDocument10 pages5 Difuzijajuja lalaNo ratings yet

- 1.2.2 Molekuline Fizika Ir Termodinamika (Fizika - KTU.2006)Document24 pages1.2.2 Molekuline Fizika Ir Termodinamika (Fizika - KTU.2006)Fundamentalieji MokslaiNo ratings yet

- Molekulinės Kinetinės Teorijos PagrindaiDocument19 pagesMolekulinės Kinetinės Teorijos Pagrindailukasw199450% (2)

- Fizika 4Document14 pagesFizika 4Regimantas BubliauskasNo ratings yet

- Medžiagų PernašaDocument7 pagesMedžiagų PernašaAiste BuinickaiteNo ratings yet

- Pernaša 2017Document4 pagesPernaša 2017apuoke109No ratings yet

- BiooooDocument51 pagesBioooowrewwrwerNo ratings yet

- 2 Fizikos Kolis GoodDocument4 pages2 Fizikos Kolis GoodbanapieNo ratings yet

- ST 1dalis Disp Sist Apibūdinimas, Klasifikacija Ir GavimasDocument12 pagesST 1dalis Disp Sist Apibūdinimas, Klasifikacija Ir GavimasGreta IlekytėNo ratings yet

- III Makrosistemų FizikaDocument4 pagesIII Makrosistemų Fizikaadomas1ragasNo ratings yet

- Biologija Medziagu PernasaDocument21 pagesBiologija Medziagu PernasaGabriele LaurinaviciuteNo ratings yet

- Slėgis Skysčiuose Ir DujoseDocument26 pagesSlėgis Skysčiuose Ir DujoseAuksė DragūnaitėNo ratings yet

- Biologinė MembranaDocument4 pagesBiologinė MembranaAndrea LavNo ratings yet

- Garai Ir SkysčiaiDocument35 pagesGarai Ir SkysčiaiNeFizikiukakasNo ratings yet

- Keliamoji JėgaDocument7 pagesKeliamoji Jėgaaejm2005No ratings yet

- Fizika 3Document14 pagesFizika 3Regimantas BubliauskasNo ratings yet

- Molekuline Fizika Ir TermodinamikaDocument36 pagesMolekuline Fizika Ir Termodinamikarok.kas1133No ratings yet

- Plazminė Membrana - Medžiagų PernašaDocument2 pagesPlazminė Membrana - Medžiagų Pernašaugne sava100% (1)

- TermodinamikaDocument19 pagesTermodinamikaSimas ServutasNo ratings yet

- TermodinamikaDocument43 pagesTermodinamikac1422No ratings yet

- Rektifikacija 2014 04 23 PDFDocument8 pagesRektifikacija 2014 04 23 PDFhihihih nllnlNo ratings yet

- Fizikos Iskaita 2 1Document3 pagesFizikos Iskaita 2 1Drazdauskaitė AgnėNo ratings yet

- 1.2.1 Molekuline Fizika Ir Termodinamika (Fizika - KTU.2009)Document40 pages1.2.1 Molekuline Fizika Ir Termodinamika (Fizika - KTU.2009)Fundamentalieji MokslaiNo ratings yet

- MembraniniaiDocument30 pagesMembraniniaiAaronNo ratings yet

- Cheminė Pusiausvyra. Pusiausvyros KonstantaDocument11 pagesCheminė Pusiausvyra. Pusiausvyros Konstantassds100% (1)

- kALVINO CIKLASDocument17 pageskALVINO CIKLASSilvijaNo ratings yet

- I Knyga - 4 SkyriusDocument61 pagesI Knyga - 4 SkyriusMantas SmaidrysNo ratings yet

- Pakartojimas 11klDocument65 pagesPakartojimas 11klslalomaswoNo ratings yet

- Garai (Mokslobaze - LT)Document29 pagesGarai (Mokslobaze - LT)NeFizikiukakasNo ratings yet

- Medžiagų Pernaša Pro Biologines MembranasDocument3 pagesMedžiagų Pernaša Pro Biologines Membranassmilte.zemaityteNo ratings yet

- Konspektas 2Document69 pagesKonspektas 2EmilijaNo ratings yet

- Poliarizacijos Plokštumos Sukimo TyrimasDocument20 pagesPoliarizacijos Plokštumos Sukimo TyrimasMantvydas123No ratings yet

- Molekuline Fizika 2021Document52 pagesMolekuline Fizika 2021Gabriela JankovskaNo ratings yet

- Energijos Virsmai Ląstelėje Ir OrganizmeDocument11 pagesEnergijos Virsmai Ląstelėje Ir OrganizmeKamilėNo ratings yet

- Skaidres HidroDocument129 pagesSkaidres HidroTadas PetrikasNo ratings yet

- Tirpalai 2011Document43 pagesTirpalai 2011Aušrinė RadišauskaitėNo ratings yet

- Plazminė Membrana. Ruošimasis. Teorija.11 Kl.Document4 pagesPlazminė Membrana. Ruošimasis. Teorija.11 Kl.Sofija Kosenko100% (1)

- Fizikiniai KunaiDocument21 pagesFizikiniai Kunaiarmante kiskyteNo ratings yet

- Laisvasis Ir Priverstinis SvyravimasDocument36 pagesLaisvasis Ir Priverstinis SvyravimasNomantass BagočiussNo ratings yet

- 3 Lasteliu Membranos LipidaiDocument8 pages3 Lasteliu Membranos Lipidaijuja lalaNo ratings yet

- 7 Membranos Struktūra Ir FunkcijosDocument3 pages7 Membranos Struktūra Ir FunkcijosPaulius MikalauskasNo ratings yet

- Mechaniniai Svyravimai Ir BangosDocument18 pagesMechaniniai Svyravimai Ir BangosRoberta Driučikaitė100% (1)

- Angliavadenių ApykaitaDocument2 pagesAngliavadenių ApykaitaDeimante LabanauskaiteNo ratings yet