Professional Documents

Culture Documents

MZiC II 2. Kolokvij

MZiC II 2. Kolokvij

Uploaded by

Vanja ŠuicaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

MZiC II 2. Kolokvij

MZiC II 2. Kolokvij

Uploaded by

Vanja ŠuicaCopyright:

Available Formats

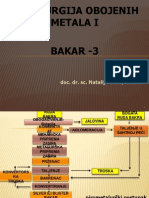

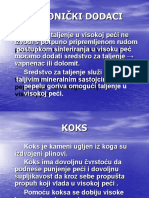

Proizvodnja u KK

Istraivanja propuhivanjem metalne taline kisikom odozgo u adaptiranom Bessemerovom

konvertoru kapaciteta od 2 t zapoela su 1949. g. u Linzu (Austrija). Nastavak istraivanja se

provodio u 15 t konvertoru u Linzu, te 5 t i 10 t konvertorima u Donawitzu. Tako su razvijeni

LD konvertori u Linzu 1952. g., a u Donawitzu 1953. g. Izrada elika u kisikovim

konvertorima brzo je prihvaena u cijelom svijetu jer je proces bio jeftiniji i efikasniji od

ostalih. Zbog toga su se gradili LD konvertori kapaciteta od 50 do 500 t. Obino se u eliani

instaliraju najmanje dva, a esto i tri konvertora tako da dok je jedan u remontu, preostala dva

stalno rade. Osnovne sirovine: sirovo eljezo, elini otpad i/ili neki drugi izvor metala (npr.

DRI proizvodi) , Fe-ruda (Fe

2

O

3

), talitelji, kisik i ferolegure (dodaju se u lonac).

Tehnologija izrade konvertorskog

Primarni cilj pri proizvodnji elika u kisikovim konvertorima je smanjivanje sadraja ugljika s

oko 4 mas. % na manje od 1 mas. % (obino manje od 0,1 mas. %). Proizvodnja elika u

konvertoru odvija se u nekoliko faza koje traju oko 45 min, obino 30-65 minuta. Prije

punjenja konvertora u raunalo se unesu podaci bitni za voenje procesa izrade elika

(kemijski sastav i temperatura sirovog eljeza, kemijski sastav i temperatura elinog otpada).

elini pripremljeni otpad se pomou koara unosi u konvertor. Da bi se izbjeglo pricanje u

konvertor se prvo dodaje pripremljeni elini otpad (kranom ili obino pomou dvije korpe).

Tekue sirovo eljezo iz visoke pei se doprema pomou torpeda na tranicama. Ako je

potrebno ono se u transfer loncu obradi radi uklanjanja sadraja sumpora (0,025 - 0,002 mas.

%) u trajanju od 5 do 20 minuta. Nakon odsumporavanja lonac se zarotira kranom i ukloni se

troska koja pliva na rastaljenom eljezu. Nakon toga se kranom podie lonac s rastaljenim

sirovim eljezom i nagne se, te se sirovo eljezo izlije u nagnuti konvertor.

Upuhivanje kisika u talinu

Nakon to se napuni elinim otpadom i rastaljenim sirovim eljezom konvertor se uspravlja i

poinje propuhivanje kisikom kroz vodom hlaeno koplje. Ovisno o volumenu konvertora i

kapacitetu kolektora i proistaa plina brzina propuhivanja kisikom je 560-1000 Nm

3

/min.

Potrebno je koristiti to ii kisik (min. 99,5 %). Danas konvertori rade s kisikovim kopljima

koja imaju 4-5 mlaznica i najee s koliinama kisika 640-900 Nm

3

/min za konvertore

kapaciteta 230-300 t. Kod konvertora propuhivanih odozdo, kisik se injektira kroz dno

uporabom brojnih mlaznica ili otvora (14-22 otvora za propuhivanje 4-4,5 Nm

3

O

2

/t elika u

jednoj minuti). Ti se otvori sastoje od dviju koncentrinih cijevi, pri emu se kisik injektira

kroz sredinju cijev, a ugljikovodici (prirodni plin ili propan) struje kroz prostor izmeu cijevi

i slue kao sredstva za hlaenje. Nakon zavretka propuhivanja kisikom, konvertor se zarotira

u smjeru za punjenje, (gotovo pod 90

o

) tako da se moe uzeti uzorak za kemijsku analizu i

izmjeriti temperatura. Na osnovi laboratorijskih rezultata kemijskog sastava odluuje se da li

je talina gotova za izlijevanje ili je nuna korekcija. Komercijalni uspjeh proizvodnje elika u

konvertoru postignut je uglavnom zbog dvije bitne karakteristike: proces ne treba vanjski

izvor topline (reakcije oksidacije za vrijeme propuhivanja osiguravaju potrebnu energiju za

taljenje talitelja i elinog otpada) i sposoban je rafinirati elik velikom brzinom. Reakcije

oksidacije primjesa brzo se odvijaju zbog izrazito velike kontaktne povrine. Emulzija

plin/metal/troska emulzija stvara veliku kontaktnu povrinu koja poveava brzine reakcija

rafinacije.

im se pone s dovodom kisika dodaju se talitelji

(vapno, dolomitno vapno, CaF

2

itd.). Dodavanje

talitelja obino se zavrava pri kraju druge serije

propuhivanja kisikom. Vapno (CaO) se dodaje u

pravilu radi kontrole sadraja sumpora i fosfora u

eliku. Dolomitno vapno (MgO) se koristi radi

zasienja troske s MgO, odnosno da se smanji

otapanje dolomitnog vatrostalnog materijala unutar konvertora (13-36 kg/t elika). Kod

veine konvertorskih eliana dodaju se vapnenac (CaCO

3

) ili dolomitni vapnenac

(CaCO

3

MgCO

3

) ee kao hladila nego kao talitelji.Kod visokougljinih talina ponekad

se dodaje CaF

2

zbog otapanja

vapna i smanjenja viskoziteta

troske. Budui je CaF

2

veoma

korozivan prema vatrostalnoj

oblozi i stvara HF koja dovodi

do korozije sustava za ienje

plina dodaje se u veoma malim

koliinama. Silicij, mangan,

eljezo i fosfor stvaraju okside

koji u kombinaciji s taliteljima

stvaraju tekuu trosku. Neovisno

o tome da li se konvertor

propuhuje kisikom odozgo ili odozdo nastala troska ima sastav: 40-60 mas. % CaO, 2-10

mas. % MgO, 4-30 mas. % FeO, 3-8 mas. % MnO, 12-26 mas. % SiO

2

, 1-3 mas. % P

2

O

5

,

1-2 mas. % Al

2

O

3

, 0,1-0,3 mas. % S. Suma tri osnovna oksida u trosci CaO+FeO+SiO

2

je

u podruju 82-92 % s bazicitetom troske izraenim s CaO/SiO

2

=2-4. Kod veine

konvertorskih troski sadraj MgO je manji od 8 mas. %, a P

2

O

5

od 3 mas. %. Nakon

zavretka propuhivanja kisikom uzima se uzorak za kemijsku analizu i mjerenje

temperature taline. Ako je talina "pretopla" dodaju se hladila (Fe-ruda ili vapnenac), a ako

je talina "prehladna" ili je sadraj ugljika, fosfora i sumpora previsok nastavlja se s

dodatnim propuhivanjem (1-3 minute). Ovisno o uvjetima rada i promjeru ispusnog otvora

izlijevanje taline od 300 t traje 4-8 minuta. Budui se moe stvoriti vrtlog blizu izlijevnog

otvora treba voditi rauna da se ne izlije i dio troske u lonac za elik (razvijena je razliita

oprema ukljuujui postavljanje elektomagnetskih sezora za detekciju troske).

Vrste kisikovih konvertora

U osnovi postoje tri vrste kisikovih konvertora: propuhivanje kisikom odozgo (LD, BOF

ili BOP-proces), odozdo (OBM ili Q-BOP proces) i kombinirano (K-OBM proces).

Kisikovi konvertori propuhivani odozgo

Plat konvertora je obino izraen u zavarenoj konstrukciji s obzidanom vatrostalnom

oblogom (debljine do 1 m). Zakretanje konvertora postie se

pomou elektromotora s brzinom 1-1,1 o/min. Prvi razvijeni

kisikovi konvertori (LD i LD-AC) radili su iskljuivo

propuhivanjem kisikom odozgo kroz koplje hlaeno vodom

koje je smjeteno du osi konvertora. Moderni konvertor ima

cilindrini sredinji dio, koncentrini gornji otvor u obliku

odsjeenog stoca i okruglo dno.

Pri

propuhivanju kisikom odozgo

dolazi do interakcije kisika i

rastaljene taline pri emu dolazi do

ubrzanog odvijanja reakcija

oksidacije (Si, Mn, C, P). Pri tome

istodobno raste temperatura taline,

nastaje troska, razvijaju se plinovi

(CO, CO

2

) itd. U neposrednom

kontaktu kisika i rastaljenog metala

dolazi do oksidacije ugljika pri

emu nastaju mjehuri CO i CO

2

koji izlaze van iz taline. Budui je prvi granini sloj na

meufaznoj granici plin/metal razugljien on pada prema dolje u talinu. estice bogatije

ugljikom iz niih slojeva taline se diu i dolaze u kontakt s kisikom pri emu se oksidiraju.

Time se ostvaruje prijenos mase zahvaljujui razlici u gustoi slojeva taline. Istodobno se

prijenos mase ostvaruje zbog gradijenta koncentracije (dc/dx) jer je u dubini taline

koncentracija ugljik (c

1

) vea od koncentracije na povrini (c

o

).

S obzirom na budunost moe se oekivati da e

izrada elika preko konvertora i nadalje dominirati. Kod

konvertora je 4-6 puta vea brzina oksidacije

ugljika nego kod elektrolune pei. Na pomolu

nema novih tehnologija koje bi zamijenile kisikov

konvertor i zato se iz ekonomskih i ekolokih

razloga rade brojna poboljanja na proizvodnji

elika u postojeim konvertorima.

Kisikovi konvertori propuhivani odozdo

Na temelju suradnje njemakih i kanadskih strunjaka poetkom 1970-ih godina dolo je

do razvoja kisikovih konvertora propuhivanih odozdo, OBM ili Q-BOP procesi. U

poetku se kisik zajedno s prakastim vapnom uvodio kroz sredinji dio koncentrine

cijevi, dok su za hlaenje koriteni plinoviti ugljikovodici (prirodni plin ili propan)

injektirani kroz prstenasti dio dviju cijevi. Endotermni

raspad ugljikovodika dovodi do lokalnog hlaenja. U

usporedbi s propuhivanjem odozgo skraeno je vrijeme

propuhivanja na 10-12 minuta, povean je izvadak (92

%) i osigurano je mirno voenje taline. Osim to se

kisik koristi kao glavno gorivo (3,5-5,0 Nm

3

O

2

/t elika

u jednoj minuti) on je i nositelj usitnjenog vapna.

Injektirano vapno osigurava dodatno hlaenje i

potpomae odvijanje rafinacije.

Ovisno o kapacitetu konvertora obino se koristi 12-18 ugraenih elemenata za

propuhivanje u vatrostalno obloenu podnicu. Ovisno o brojnim imbenicima

(temperatura izlijevanja elika, sadraj ugljika, temperaturni gradijent u podnici itd.)

podnica moe izdrati izradu 800-2500 talina. Bitna prednost procesa propuhivanjem

odozdo je sposobnost rastaljivanja veih i debljih komada elinog otpada nego kod BOF

procesa, to sniava cijenu pripreme. Uvjeti za odsumporavanje tijekom propuhivanja

odozdo su povoljniji nego kod propuhivanja odozgo zbog manje oksidativne troske, vee

kontaktne povrine na meufaznoj granici plin/metal i breg nastajanja aktivne bazine

troske (istodobno propuhivanje kisika i prakastog vapna). Konvertori propuhivani

odozdo pruaju brojne prednosti u usporedbi s procesima s propuhivanjem odozgo

ukljuujui krae vrijeme izrade taline (zbog veeg stupnja mijeanja), manja koliina

taline se oksidira, koriste se vei udio elinog otpada i bolje je iskoritenje.

Kombinirani proces propuhivanja

Osnovne varijante kombiniranog propuhivanja su: propuhivanje kisikom odozgo uz

mijeanje inertnim plinovima odozdo, te propuhivanje kisikom odozgo i odozdo (do 20

%). Razliiti oblici kombiniranog propuhivanja razlikuju se jedan od drugoga u

koritenim kopljima, postavljanju dodatnih mlaznica kod grla konvertora, podnim

epovima, vrsti koritenih vatrostalnih opeka, dodatnim gorivima, inertnim plinovima i

koritenoj koliini elinog otpada. Najvie koriteni kombinirani proces je K-OBM.

Pojedinane prednosti kombiniranih procesa mogu se saeti u slijedeem:

- homogenost taline postie se kroz brzo otapanje elinog otpada,

- ubrzanje ciklusa propuhivanja za oko 25 %,

- vee iskoritenje eljeza i legirajuih elemenata,

- poveana tonost u postizanju traenog kemijskog sastava taline,

- poveana istoa elika,

- nastaje manja koliina troske, manje je prolijevanje i manje je naginjanje konvertora,

- povean je radni vijek konvertora,

- nia cijena izrade elika u usporedbi s iskljuivim propuhivanjem odozgo ili odozdo,

- povoljni uvjeti za primjenu mjernog sustava ukljuujui uporabu posebnih podkopalja.

Na tritu postoje brojne varijante koje uzimaju u obzir primarne lokalne uvjete i potrebu

za specifinim podrujem elinih proizvoda. Postojei konvertori propuhivani odozgo

mogu se efikasno preusmjeriti posebice za postavljanje opreme za dodatno mijeanje

inertnim plinom. Kombiniranim propuhivanjem zajedno sa sekundarnom metalurgijom

dobivaju se razliiti kvaliteti elika s optimalnom efikasnou i odlinim odnosom

cijena/efikasnost. Sa stajalita konstrukcije i metalurkih reakcija postoji jo prostora za

daljnji razvoj kombiniranih procesa.

PROIZVODNJA ELEKTROELIKA

Elektroelik se uglavnom proizvodi u elektrolunim i indukcijskim peima. Vie od 90%

elektroelika dobiva se iz elektrolunih pei (ELP) uporabom elektrinog luka. Od ukupne

proizvodnje elika od 950 mil. t u 2003. g. na elik iz ELP odnosi se oko 34 %. Prva

izvedba dananjeg oblika ELP datira od 1900. g. (P. Hroult). U prvih 50-60 godina rada

elektroluni postupak proizvodnje elika sluio je iskljuivo za proizvodnju plemenitih

elika. U poetku se elektroelik primarno koristio za izradu dugih proizvoda (ica,

nosai, cijevi), ali danas proizvodni asortiman je proiren ukljuujui i neke plosnate

proizvode (lim, traka) uglavnom iz legiranih elika. Zbog brojnih prednosti izrade elika

ovaj postupak sve vie konkurira postupcima dobivanja elika u integralnim eljezarama.

Uloga ELP je sve vea, posebice kod koncepta rada minivaljaonica, s nekadanjom

godinjom proizvodnjom od 0,3 do 0,5 mil. t elinih proizvoda, a danas oko 1,5 mil. t.

AC-ELP pe ima cilindrini oblik i sastoji se od dna, plata, svoda, opreme za pomjeranje

i napajanje elektrinom energijom, pomone procesne opreme itd. Dno se pei sastoji od

sferino oblikovane eline posude s nekoliko slojeva vatrostalnog materijala. Plat je

cilindrinog, a svod pei sferinog oblika. Plat pei iznad razine troske, kao i svod pei,

obino se sastoje od vodom hlaenih panela. Paneli podnose visoka toplinska i mehanika

optereenja (npr. udar elinog otpada na panel). Time se za 50-70 % smanjila potronja

vatrostalnog materijala, poveala se trajnost svoda pei za 50 %, osigurao se rad s duljim

elektrinim lukom i skraeno je vrijeme taljenja za 5-10 minuta. Tijekom izrade elika u

ELP koriste se hidrauliki sustavi za podizanje i rotiranje svoda, podizanje/sputanje i

njihanje elektroda, nagibanje pei prema naprijed za izlijevanje elika i prema natrag za

isputanje troske itd. Za izlijevanje elika preko podnice pe se nagiba prema naprijed s

kutom nagiba 15-20, a za izlijevanje elika preko lijeba pe se nagiba do kuta 45 (za

potpuno pranjenje pei). ELP ima nekoliko gornjih i donjih otvora. U gornje otvore

spadaju tri otvora za uvoenje elektroda, etvrti otvor je za isputanje izlaznih plinova, a

peti moe imati viestruku ulogu: kontinuirano dodavanje DRI/HBI proizvoda,

injektiranje ugljena ili vapna. Donji otvori su otvor za izlijevanje na podnici pei

(napunjen pijeskom) i vrata za trosku (prvo su sluila za skidanje troske, a kasnije za

uvoenje gorionika O

2

/gorivo ili kisikovih kopalja). Ponekad su postavljeni i otvori na

bonoj strani pei (vodom hlaena koplja za razugljienje taline) ili na podnici pei

(injektiranje inertnih plinova, kisika, vapna ili ugljika). Porast produktivnosti ELP

posljedica je primjene inovacija koje ukljuuju gorionike O

2

/gorivo, kisikova koplja,

injektiranje ugljik/vapno, rad s pjenuavom troskom, naknadno izgaranje CO u slobodnom

prostoru pei, mijeanje taline, DC-pena

tehnologija, primjena tehnologija

predgrijavanja elinog otpada,

kontinuirano punjenje.

Konstrukcija elektrolune pei na istosmjernu struju

U 1990. g. u svijetu je radilo est DC pei, a danas ih radi preko 100 u razliit im

konstrukcijama. DC pe prua mogunost za vei stupanj automatizacije (zbog vie

slobodnog prostora na vrhu i unutar pei uslijed rada s jednom grafitnom elektrodom) ali

je skuplja u investiciji za 10-35 % u usporedbi s AC pei. DC pe ima jednu elektrodu. U

usporedbi s AC peima, DC pei troe manje elektrine energije, elektroda (1-1,5 kg/t

elika) i vatrostalnog materijala (manje od 2 kg/t elika), manja je emisija buke (5-10 dB),

manji je udar na elektrinu mreu (za 50-60 %), bolja je raspodjela temperature, bolje je

mijeanje taline zbog elektrodinamikih sila. Dananje DC pei imaju snagu od 80 do 100

MW i koriste elektrodu (katoda) promjera 700-750 mm, a podnica moe izdrati izradu

2000-4000 talina.

Tehnologija izrade elika u ELP

Osnovna sirovina za proizvodnju elika u elektrolunoj pei je elini otpad (stari

procesni ili industrijski te vlastiti ili povratni). Pored elinog otpada kao uloak moe se

koristiti rastaljeno sirovo eljezo, proizvodi direktne redukcije (DRI/HBI) i vrui metal

kao produkt redukcijskog taljenja Corex postupkom. U usporedbi s kisikovim

konvertorima (oko 4 mas. % C je prisutno u tekuem sirovom eljezu) sadraj ugljika iz

sirovina za proizvodnju elektroelika (elini otpad, neki od proizvoda direktne redukcije)

znatno je nii.Nositelji ugljika u punjenju za ELP su ugljen antracit veliine oraha ili

Napomena 1 Treba samo ove tri krivulje nacrtat (potronja

energije, elektrodi i vrijeme izljevanja), one gore izdanke ne

treba

graka (87-89 mas. % C, 3-8 mas. % vlage, 11-18 mas. % pepela i 0,4-0,7 mas. % S), sitni

metalurki koks (86-88 mas. % C, 1-2 mas. % vlage, 1-3,5 mas. % volatila, 9-12 mas. %

pepela i 0,88-1,2 mas. % S) i petrol koks. Vapno je najee koriteni talitelj kod

modernih ELP, a dodaje se prilikom ulaganja ili izravnim injektiranjem u pe (esto se

dodaje mjeavina MgO+CaO). Pjenjenje troske se postie injektiranjem kisika i ugljena

(nastaje plinoviti CO u trosci) ili injektiranjem samo ugljika koji reagira sa FeO iz troske i

daje plinoviti CO. Postupkom pjenuanja troske povea se efikasnost prijenosa energije na

60-90%. Obino se injektira 2-5 kg C/t elika, a za ELP vee snage i DC-pei dodaje se 5-

10 kg C/t elika (kod veih pei vea je duljina luka koju mora tititi troska).

Uporaba kisika u elektrolunoj pei

Danas se grade ELP kapaciteta od nekoliko tona do 200 t. Uglavnom se rade kao

standardne pei kapaciteta 25, 50, 80, 120, 150 i 200 t. Davno je elektrina energija bila

samo izvor energije za taljenje elinog otpada. Za razliku od prije (3-8 sati) danas se

talina elika dobiva za manje od 60 minuta s potronjom elektrine energije 380-400

kWh/t elika. ELP u zadnjih 15 godina posljedica je intenzivne uporabe kisika. U poetku

je kisik koriten samo za reakciju oksidacije ugljika (3-5 Nm

3

O

2

/t elika). Dananje

moderne visokouinske ELP koriste i do 50 Nm

3

O

2

/t, a u sluaju primjene naknadnog

sagorijevanja CO i do 70 Nm

3

O

2

/t elika. Time se znatno smanjuje potrebna ulazna

elektrina energija (30 Nm

3

O

2

/t elika ekvivalentno je ulaznoj snazi elektrine energije

od 11 MW). Openito oko 30-40 % ukupne potrebne energije za ELP dolazi od primjene

kisika (gorionici O

2

/gorivo, kisikova koplja). Injektiranje kisika u koliinama veim od

40-50 Nm

3

/t elika dovodi do manjeg izvatka zbog prekomjerne oksidacije eljeza.

Kisikova koplja mogu biti vodom hlaena ili potroiva koplja. Danas su razvijeni

robotizirani manipulatori koji istovremeno s kisikovim kopljem injektiraju vapno i ugljik

(za pjenuanje troske). Uteda energije primjenom kisikovih kopalja posljedica je

egzotermnih reakcija oksidacije eljeza i ugljika, mijeanja taline to poveava

homogenost temperature i sastava taline. Teoretski osloboena toplina (energija) za

reakciju oksidacije eljeza je 6,0 kWh/Nm

3

kisika, a ugljika je 2,8 kWh/Nm

3

kisika.

Brzina dodavanja kisika ograniena je sposobnou sustava za evakuaciju dimne praine

(obino od 30 do 100 Nm

3

/min.) i ovisi o kapacitetu pei (0,78-0,85 Nm

3

O

2

/t kapaciteta

pei). Kod novijih procesa (gdje je uloak bogat ugljikom) koristi se brzina dodatka kisika

koja je ekvivalentna 0, 1% odugljienja/min (brzine uvoenja O

2

kopljem su veoma

visoke, ak do 280 Nm

3

O

2

/min., to je slino brzinama O

2

koplja kod kisikovih

konvertora).

Tehnoloki ciklusi rada ELP

U nekadanjim ELP su se sve faze proizvodnje elika (predgrijavanje, taljenje, rafinacija i

legiranje) provodile u istom agregatu. Budui su dananje ELP ustvari agregati za

pretaljivanje, proces se u sutini sastoji od punjenja, taljenja i izlijevanja taline.

Ciklus rada ELP podrazumijeva vrijeme od izlijevanja do izlijevanja taline, a ire gledano

sastoji se od punjenja pei, taljenja, rafinacije, skidanja troske, izlijevanja i popravka. U

skladu s planom podignu se svod i elektrode (zakrenu se u stranu) te se kranom iznad pei

dovede koara pripremljenog elinog otpada. Dno koare se otvara (segmenti se razmiu)

i elini otpad pada u pe. Broj koara elinog otpada ovisi o volumenu pei i gustoi

elinog otpada (najee 2-3 koare). Rastaljeno sirovo eljezo ili vrui metal se ulijevaju

nakon podizanja svoda i naginjanja ELP. Do 25 % udjela DRI proizvoda u punjenju

ulaganje se provodi koarom, a iznad 25 % DRI proizvodi se kontinuirano dodaju kroz

peti otvor na svodu pei (33-34 kg/min.). U ELP se moe dodavati i vrui DRI proizvodi

(700-1000

o

C) to dodatno tedi energiju. Punjenje moe sadravati talitelje (vapno, CaF

2

),

ugljik i ferolegure, Vapno i ugljik se mogu dodavati u pe injektiranjem tijekom

zagrijavanja. Osnovni cilj injektiranja prakastih materijala u ELP je stvaranje povoljnih

uvjeta za odvijanje metalurkih reakcija. Nakon punjenja prvo se sputa svod, a onda

elektrode da bi se usmjerio elektrini luk na elini otpad. Taljenje je sredinja faza rada

ELP. Za taljenje se koristi elektrina energija (dovodi se putem grafitnih elektroda) i

kemijska energija (primjenom gorionika O

2

/gorivo i kisikova koplja). Toplina se na

elini otpad prenosi zraenjem i konvekcijom, a unutar elinog otpada kondukcijom.

Dodatno injektiranje kisika ili druge gorive plinovite mjeavine ubrzava taljenje. Nastali

metalni oksidi prelaze u trosku, a dobiveni plin CO se evakuira iz pei ili moe nastaviti

daljnje njegovo izgaranje (ako je u pei prisutno dovoljno kisika). Reakcija oksidacije

ugljika ima viestruku funkciju: osigurava 30-40 % potrebne energije, pjenuanje troske

(zatita luka), smanjuje sadraj plinova (H

2

, N

2

) itd. Brzina oksidacije ugljika u ELP

mnogo manja u usporedbi s kisikovim konvertorima. Openito je ELP slab agregat za

odfosforavanje u usporedbi s kisikovim konvertorima. Stupanj odfosforavanja u ELP je

20-50 %, a u kisikovim konvertorima oko 90 % (zbog vieg baziciteta i vieg sadraja

FeO u troskama u kisikovom konvertoru). ELP nije efikasan agregat za odsumporavanje.

Odsumporavanje je bolje provesti tijekom izlijevanja (rad s Ca-aluminatnom troskom) i

tijekom metalurgije lonca. Kada se postigne eljeni sastav i temperatura taline ELP se

nagne i elik se izlijeva kroz otvar ili lijeb u lonac na daljnju obradu. Tijekom izlijevanja

elik se dezoksidira (aluminijem ili silicijem u obliku Fe-Si ili Si-Mn), a mogu se dodavati

i legirajui elementi. Pri izlijevanju elika u lonac treba sprijeiti da se u lonac ne izlije i

oksidirana troska jer bi to bitno otealo obradu elika tijekom naknadnih faza proizvodnje

(sekundarna metalurgija i kontinuirano lijevanje). Nakon zavretka lijevanja pa do prvog

ulaganja elinog otpada u pe se pregleda i ako treba popravlja se pena obloga, ognjite,

podruja oko razine troske, otvor za izlijev se popuni pijeskom itd. Danas su gorionici

O

2

/gorivo (prirodni plin) gotovo standardna oprema za ELP. Za male i srednje ELP

Napomena 2 Nacrtat jedan od ova tri ciklusa

gorionik kroz vrata za trosku dostie sva "hladna mjesta". Za due ELP koriste se 3-4

gorionika bono postavljena kroz plat pei. Kod uobiajenih ELP mali je stupanj

prirodnog mijeanja taline (postoje koncentracijski i temperaturni gradijenti, 40-70C).

Veina ELP koriste plin (Ar, N

2

) za mijeanje odozdo kroz kontaktni (izdre 300-500

talina) ili bezkontaktni (izdre ak 4000 talina) porozni ep.

Rad s pjenuavom troskom

Na poetku faze taljenja zraenje iz elektrinog luka na bone stijenke pei je neznatno

(elektrode su okruene elinim otpadom).

Odvijanjem taljenja sve se vie topline zrai

iz luka na bone stijenke pei. Upuhivanjem

kisika ili samo injektiranje ugljika dovodi do

pjenjenja troske uslijed stvorenog plinovitog

CO. Prednosti rada s pjenuavom troskom

su brojne: manji gubitak topline na bone

stijenke pei, bolji prijenos topline s luka na

talinu, manje oscilacije energije i napona,

vea duljina luka, manja potronja elektroda

i vatrostalnog materijala i manja buka.

Primjena naknadnog sagorijevanja

Naknadno sagorijevanje odnosi se na izgaranje pojedinih komponenti (CO i H

2

) unutar

praznog prostora ELP. Naknadnim sagorijevanjem kod 1600

o

C oslobaa se energija od 3

do 4 kWh/m

3

sagorenog plina. Toplina koja se oslobodi izgaranjem COCO

2

je tri puta

vea (~ 72 kWh/t elika) od topline izgaranja CCO unutar taline tijekom rafinacije.

Kada se koristi naknadno sagorijevanje zie i svod pei moraju se hladiti s dovoljnom

koliinom vode, te se mora injektirati dodatni ugljik za redukciju FeO u eljezo tj. da se

povea izvadak jer CO i CO

2

oksidiraju eljezo. Naknadno sagorijevanje veoma je

efikasan nain za bolje iskoritenje ELP, ali se za svaku pojedinu pe mora napraviti

temeljita analiza (sadraj plinova CO, CO

2

, H

2

, H

2

O, N

2

, NO

x

, SO

2

, brzine strujanja

plinova, temperature izlaznih plinova, analiza praine, potronje elektroda itd.) jer nema

univerzalnog rjeenja primjenljivog za svaku ELP.

Novi postupci pretaljivanja elinog otpada

Predgrijavanje elinog otpada (540-650C) ukljuuje primjenu vrueg plina (izlazni plin

iz ELP ili plinovi iz gorionika) za zagrijavanje otpada u koari prije ulaganja u ELP.

Energetski optimalna pe (EOF, engl. Energy Optimizing Furnace) predstavlja agregat za

izradu elika kisikom s velikim stupnjem naknadnog sagorijevanja i znatnim

predgrijavanjem elinog otpada u nizu komora na temperaturama do 800-1200

o

C. Pe

obino radi s 40-60 % elinog otpada, a ostatak je vrui metal (sirovo eljezo ili produkt

redukcijskog taljenja). EOF rade u Brazilu (2x30 t), Indiji (80 t) i Italiji (60 t).

K-ES postupak (Kombiniertes Elektrostahlerzuegungsystem) predstavlja modificiranu

elektrolunu pe, a primjenjeni su osnovni principi kombiniranog propuhivanja kisikovih

konvertora (K-OBM). Stvoreni CO u rastaljenoj talini dijelom sagorijeva u CO

2

uz

propuhivanje kisikom odozgo. Postupak je razvijen 1986. g. u Tokiju na ELP kapaciteta

30 t.

Danarc postupak predstavlja kombinaciju visoke tehnologije s velikim iskoritenjem

kemijske energije, a koristi injektiranje kisika i ugljika (kroz podnicu pei), kisikova

koplja na bonom ziu pei te naknadno sagorijevanje CO u slobodnom prostoru pei

(kisik se doprema kroz gorionike).

Tandem elektroluna pe slina je konvencionalnoj tehnologiji predgrijavanja elinog

otpada s izuzetkom da se umjesto predgrijavanja koare elinog otpada predgrijavanje

provodi u posebnoj pei. Tandem pei se sastoje od dviju identinih pei sa zajednikim

draima elektroda, sustavom za podizanje i napajanje elektrinom energijom. Operativni

ciklus rada tandem pei sastoji se od dviju faza (predgrijavanje elinog otpada i taljenje).

Postupci proizvodnje elika u peima s kontinuiranim punjenjem

Consteel postupak se sastoji od kontinuiranog punjenja elinim otpadom i

troskotvorcima, te njihovog taljenja. Najbolji rezultati se postiu taljenjem laganog

elinog otpada, ali se mogu koristiti HBI produkti (zajedno sa elinim otpadom), hladni

ili topli DRI proizvodi (u redukcijskoj zoni predgrijaa), 30-40 % vrueg metala, a ostatak

je elini otpad. Postupak je razvijen u SAD gdje se elini otpad predgrijava u dugom

tunelu primjenom izlaznog plina pei (strujanje plina je suprotno tijeku elinog otpada).

elini otpad se transportira tunelom na traci i kontinuirano puni ELP.

Contiarc postupak razvijen je u Njemakoj, a provodi se u fiksnoj prstenastoj ahtnoj pei

sa centralno postavljenim sustavom za grijanje s DC-lukom. Pe se kontinuirano puni

elinim otpadom koji se predgrijava u boksovima izlaznim plinovima. Predvia se da e

za Contiarc postupak trebati samo oko 60 % ulazne energije u usporedbi s ekvivalentnim

uobiajenim ELP.

Proizvodnja elektroelika u indukcijskim peima

Uobiajena ELP nije efikasna za dobivanje specijalnih kvaliteta elika. U tim se

sluajevima elik velike istoe i specijalnog kemijskog sastava proizvodi u indukcijskim

peima i peima za pretaljivanje uz naknadnu uporabu sekundarne metalurgije.

Sekundarna metalurgija

Danas se talina izlije u lonac - daljnje aktivnosti u loncu. Sekundarna metalurgija-sve

aktivnosti i postupanje s rastaljenom metalnom talinom od izlijevanja u lonac do konti.

lijevanja elika. ELP- agregati za pretaljivanje i odugljienje

Sekundarnom metalurgijom:

- smanjeni su trokovi proizvodnje leg. elika, a

- neki se . bez sek. rafinacije ne mogu proizvoditi (ekstra niskougljini)

Postupci sekundarne metalurgije mogu biti:

- jednostavni (elik se obrauje jednim postupkom) ili

- kombinirani (obrada elika razliitim procesima).

Osnove seknudarne metalurgije

Danas se metalna talina rafinira u loncu

Lonac je prilagoen potrebama sekundarne metalurgije (uglavnom se koristi bazina obloga).

Ciljevi sekundarne metalurgije su: postizanje eljenog kemijskog sastava elika,

homogenizacija temperature i kemijskog sastava, odugljienje do veoma niskih razina

sadraja ugljika, odsumporavanje, odfosforavanje, otplinjavanje (vodik i duik),

dezoksidacija, poboljanje istoe elika (oksidi i sulfidi), kontrola oblika ukljuaka

(sferoidizacija), podeavanje temperature lijevanja elika na otimalnu razinu i kontrola

strukture skruivanja.

Oprema za sekundarnu metalurgiju treba osigurati: vakuumsku obradu, precizno vaganje uz

mala odstupanja, kemijsko ili elektrino zagrijavanje, mijeanje argonom, injektiranje

prakastih materijala (troskotvorci), "upucavanje" legirajuih elemenata i dezoksidanata

(punjena ica), zatita izlijevnog mlaza, uklanjanje troske, elektromagnetno mijeanje tijekom

kontinuiranog lijevanja itd. Mijeanje taline najee se provodi pomou argona. Za

izjednaavanje temp. i sastava taline obino je potrebno 3-5 min. Propuhivanje obino

zahlauje elik (2-4

o

C/min.) zbog: zagrijavanja argona i otkrivanja pokrivaa troske.

Mijeanjem se bitno smanjuje sadraj ukljuaka (do 30 %). To je posljedica flotacije (estice

se prilijepe uz mjehuri i koaguliraju).

Osnovne kemijske reakcije tijekom sekundarne metalurgije

Kemijske reakcije: dezoksidacija, odsumporavanje, odfosforavanje, legiranje, modifikaciju

ukljuaka itd.

Kod sek met. troske imaju veliku ulogu: apsorpcija produkata dezoksidacije, odsumporavanja,

sprijeavanje reoksidacije zbog kontakta s okolnim zrakom, izolacije za sprijeavanje od

hlaenja rastaljenog elika i zatita vatrostalne obloge.

Dezoksidacija

- provodi se za vrijeme ili nakon izlijevanja metalne taline u lonac

Zbog velikog afiniteta dezoksidanti reagiraju brzo s kisikom. Produkti dezoksidacije-

apsorbiraju se u trosku ili zaostanu u eliku

Obino se dezoksidacija provodi u kombinaciji s drugim postupcima: mijeanje inertnim

plinom, obrada kalcijem, vakuumiranje itd. . se moe dezoksidirati u loncu s FeMn i/ili Fe-

Si, a zavrno Al.

Odsumporavanje

Ultra niski sadraj S (ispod 0,0002% S) moe se postii sek. met. Dodaju se elementi koji

imaju veliki afinitet prema sumporu. Odsumporavanje se provodi u loncu: injektiranjem ili na

drugi nain dodatkom sredstva za odsumporavanje. Sredstva za odsumporavanje:

- vapno, kalcij i njegovi spojeva,

- magnezij i njegovi spojeva,

- drugi rijetko zemljanih elementa ili

- sintetikim troskama na bazi CaO-Al

2

O

3

-CaF

2

Nakon obrade . kalcijem i njegovim spojevima zaostali sulfidi poprimaju sferian oblik

(manje tetan za daljnju pl. preradu). Nizak sadraj S moe se postii odsumporavanjem u

loncu u prisutnosti Ca-aluminatne troske kada je elik potpuno umiren alumonijem:

Visoki stupanj odsumporavanja postie se: velikim aktivitetom vapna i niskim aktivitetom

Al

2

O

3

. Dananje aktivnosti u izradi elika usmjerene su na: odsumporavnje vrueg metala

(prije izrade elika) i nakon izlijevanja u lonac za obradu sek.m metalurgijom.

Za kontrolu sastava troske lonca primaran je uvjet da to manje troske doe iz

primarnih agregata (nuna je ugradnja sustava za zaustavljanje ulaska troske pri

izlijevanju elika u lonac).

Za taline umirene aluminijem, u cilju odsumporavanja u loncu, odaje se vapno i CaF

2

.

Zbog dobivanja ultraistih elika dodaju se: sintetike troske u lonac ili se injektiraju talitelji

(smjesa prakaste 70CaO30CaF

2

troske).

Odfosforavanje

Zbog oksidativnih uvjeta ova bi reakcija u velikoj mjeri trebalo biti zavrena na kraju procesa

izrade elika. U loncu ili lonac-pei nii sadraji fosfora postiu se: dodatkom sintet. troske u

komb. s intenzivnim mijeanjem inertnim pl. Uklanjanje P iz . u loncu postie se obradom

elika s troskama na bazi vapna koje sadri Fe-okside (50CaO30FeO

x

20%CaF

2

). Oko 75%

P se ukloni iz .kada se obradi sa 12 kg te troske/t elika.

Legiranje i dodatak troskotvoraca

Metali i legure mogu se dodati u lonac-pe i tijekom vakuumske obrade. Najee se dodaju:

ferosilicij (75% FeSi), silikomangan (SiMn), ferokrom (FeCr) itd.

Naini dodavanja: automatski dozeri, "upucavanje" icom, injektiranje u prakastom obliku

itd.

Obrada kalcijem i modifikacija ukljuaka

- uobiajen postupak za modifikacije Al-ukljuaka (kod . umirenih Al)

Cilj: sprijeiti zaepljivanje mlaznica tijekom konti. lijevanja elika. Aluminati, silikati

prelaze u u tekue i globul. Ca-aluminate ili Ca-silikate. Modifikacijom sulfidnih i oksidnih

ukljuaka kalcijem se: poboljava sposobnost kont. lijevanja zbog sprijeavanja zaepljenja,

smanjujuju se povrinske greke u gredicama sa stajalita ukljuaka, poboljava se strojna

obradljivost brzoreznih elika, smanjuje osjetljivost visokovrstih niskolegiranih . utjecaju

vodika itd. Kalcij se dodaje: u obliku ice (povrinsko "upucavanje" ili kroz uronjeno koplje),

injektiranje plinom nositeljem (obino argon).

Kemijske reakcije: [Ca] + (x+1/3Al

2

O

3

) (CaOAl

2

O

3

) + 2/3 [Al]

Zadnjih 35 godina dodaje se kalcij za: odsumporavanje elika, dezoksidaciju, modifikaciju

oblika ukljuaka. Dodatak kalcija: pojedinano ili u kombinaciji s aluminijem.

Primarni cilj dodatka kalcija je: osiguranje dobre sposobnosti lijevanja elika uz kontrolirani

oblik i stanje ukljuaka. To znai da zaostala koliina Al2O3 ukljuaka mora biti modificirana

u Ca-aluminate koji imaju niu temperaturu taljenja.

Prednosti dodatka kalcija su: promjena sastava oksidnih i sulfidnih ukljuaka, poboljana

sposobnost lijevanja tijekom kont. lijevanja elika, minimalne povrinske greke na odlivenim

poluproizvodima, poboljana strojna obradljivost kod visokih brz. rezanja, minimalan rizik od

pojave pukotina u ZUT-uminimalna osjetljivost visokovrstih elika na vodik, bolja

mehanika svojstva itd.

Vakuumska obrada

- obrada taline pod tlakom niim od atmosferskog

Time se postie: duboko odugljienje (dezoksidacija C i oksidacija C kisikom), uklanjanje

plinova (vodika i duika), smanjenje sadraja ukljuaka, odsumporavanje i visoko iskoritenje

ferolegura. Podruje tlaka 0,1-0,5

mbar. Vakuumiranjem se sadraj

vodika moe smanjiti ispod

0,0002%. Vakuumiranjem se

smanji sadraj duika na 30-50 %

od polaznog.Osnovni postupci

vakuumske obrade su:

vakuumiranje lonca i

recirkulacijsko vakuumiranje. Kod

vakuumske obrade plinovi iz

metala izlaze mnogo lake.

Lonac-pe

- zagrijavanje lonca

el. lukom s grafitnim

elektrodama. Lonac-

pe ima: vodom

hlaeni svod svod

(slian ELP),

elektrode, sustave za

dodatak leg.

elemenata, ice i

injek. prakasih tvari,

opremu za uzimanje

uzoraka, mjerenje

temp. i odreivanje

aktiviteta O

2

.

Unutranjost

postrojenja obloena je bazinom v. oblogom. Faze obrade u lonac-pei: ulijevanje talina

neumirenog . u prethodno zagrijani lonac. lonac se postavlja u poloaj za vakuumiranje,

aktivira se propuhivanje argonom odozdo, sputa se svod i sustav za proiavanje otpadnih

plinova. Elektroluno zagrijavanje sastoji se najee od dva perioda: U I. periodu (oko 15

min)-homogenizacija temp. i kem. sastava. Za to vrijeme talina se dezoksidira, predlegira i

dodaju se troskotvorci. Nakon drugog perioda zagrijavanja: podiu se elektrode i poinje

odsumporavanje uz snano mijeanje argonom. Osnovna uloga lonac-pei: dogrijavanje taline

pomou el. luka (3-5

o

C/minuta), mijeanje iner. plinovima-homogenizacija taline (temp. i

kem. sastav), izdvajanje nemetalnih ukljuaka odsumporavanje s troskom lonca intenzivnim

mijeanjem, duboko odsumporavanje i injektiranje CaSi i CaC

2

, dezoksidacija i legiranje u

uskim granicama, te modifikacija ukljuaka "upucavanjem ice".

LIJEVANJE ELIKA

- zavrna operacija u metalurgiji elika. Nain lijevanja: klasino (u kokile) ili kontinuirano

lijevanje. Lijevani poluproizvodi na preradu (valjaonice, kovanice). elici nakon lijevanja

moraju imati: veliku istou, minimalan stupanj segregacija, odgovarajui kemijski sastav i

dobru kvalitetu povrine.

Lijevanje elika u ingote

Cilj: dobivanje geometrijski jednostavnih oblika u kokilama. Dobiven poluproizvod (ingot)-

za valjanje, ekstruziju i kovanje. Kokile su izraene od lijevanog eljeza (sivi lijev). Danas se

lijevanje provodi pod livnim prahom. Lijevanje elika u kokile moe biti odozgo i odozdo.

Lijevanje elika u ingote

- konvertiranje tekueg . u kont.

"ilu" ovrsnutog poluproizvoda.

Poboljanje je postignuto:

uvoenjem zakrivljenih i radijalnih

postrojenja, osciliaranje kokile,

ijevanje s uronjenim izljevnikom, te

sekventnog lijevanja (lijevanje

nekoliko talina uzastopno). Do

1970. godine udio kont. lijevanja je

9,5 % (najvie u vertikalnim

postrojenjima).

Prednosti kont. lijevanja: izvadak

valjanih proizvoda vei je za 8-10

%, znaajne utede u materijalu i

energiji, nema trokova za izradu

skladita kokila, poluproizvod je

ii, homogenija struktura s manje segregacija, velike mogunosti za automatizaciju,

poboljanje kontrole i uniformnosti odvijanja procesa, lijeva se masa elika mnogo bre nego

kod klasinog lijevanja itd. Osnovni parametri kont. lijevanja su: temperatura lijevanja, brzina

lijevanja i intenzitet hlaenja. Temp. lijevanja-temp. taline izmjerena u meuloncu. Preniska

temperatura moe dovesti do: "zamrzavanja taline" u loncu ili meuloncu, oteava izdvajanje

ukljuaka, moe dovesti do greke preljeva na povrini. Previsoka temp. poveava opasnost

od: proboja (prodora) . kroz nedovoljno vrstu koru , pukotina, heterogenosti sredinje zone

(segregacije i poroznost),vee topl. optereenje vatrostalnog materijala. Temp. lijevanja-treba

se tako podesiti da . u kokili ulazi s blagim pregrijavanjem (temperatura blizu poetka

kristalizacije).

Brz. lijevanja (v) odreena je omjerom opsega i pop. presjeka "ile":

kp koeficijent proporcionalnosti (8,33 kg/ms),

- gustoa tekueg elika (oko 7000 kg/m

3

),

O opseg "ile" (m), a

S masa . izlivenog u jedinici vremena (kg/s).

S poveanjem pop. presjeka brz. se lijevanja smanjuje, ali koliina izlivenog elika raste-

porasta produktivnosti. Praktino se nastoji . lijevati to bre uz osiguranje kvalitete.

Prevelika brz. lijevanja moe dovesti do: prodora, te do pojave povrinskih i unutarnjih

greaka "ile". Brz. lijevanja ograniena je naprezanjima u krutoj kori zbog: trenja,

ferostatikog tlaka i temp. gradijenta izmeu unutarnjih i vanjskih slojeva.

Naini hlaenja: Primarno (preko bakrenih stijenki kokile), sekundarno (od pete Cu-kokile do

razine skrutnute "ile"), tercijarno (na zraku). Primarno i sekundarno hlaenje: voda.

Potronja vode za primarno hlaenje: 4-5 l/kg elika. to se tie vode kontrolira se: tlak,

koliina i temperatura rashladne vode.

Potrebna koliina vode za hlaenje (Q) je:

c

H2O

- specifina toplina vode (4,16 kJ/kgK),

q gustoa toplinskog toka kroz stijenku kokile (kW/m

2

),

S

k

povrina unutarnjih stijenki kokile (m

2

),

T porast temp. vode (razlika izmeu ulazne i izlazne temp.).

Napomena 3 Nacrtati 1,4,6

S

O

k

S

O k

v

p

T c

q S

Q

O H

k

2

Elektromagnetno mijeanje u kokili poboljava: povrinski, podpovrinski i unutarnji kvalitet

lijevanih poluproizvoda. Elektromagnetno mijeanje u kokili: usitnjava zrno, smanjuje stupanj

segregiranja i smanjuje poroznost u sredinjim dijelovima.

Oblici pop. presjeka kont. lijevanjem su: pravokutni, kvadratni, okrugli ili poligonalni.

Dimenzije "ile" za gredice i blumove:100x100450x650 mm. Dimenzije za slabove: 225 do

400x2500 mm. Mogu se dobiti i slabovi veih dimenzija, sa irinom do 3000 mm. Kod

manjih pop. presjeka moe se nekoliko ila istodobno lijevati (do 8).

Moderno postrojenje za kont. lijevanje ima sloenu opremu: lonac, meulonac, klizni otvor,

uronjeni izljevnik, propuhivanje . inertnim plinom, mogunost stvaranja smjese troske na

pov. metala u kokili, dodatak Al-ice u volumen taline, zatita mlaza od sek. oksidacije,

elektromagnetno mijeanje tekueg elika u kokili, mjerenje i rezanje ovrsnutih gredica,

kontrolu procesa lijevanja itd.

Automatski se prate i kontroliraju: temperature elika, brzine lijevanja, oscilacije kokile,

hlaenje, brzine lijevanja, brzina izvlaenja ile, duljine rezanja, vaganje itd.

Osnovne znaajke dananjeg kont. lijevanja: sekventno lijevanje (mogunost lijevanja taline

jedne iza druge), zatita mlaza elika (sprijeava se reoksidacija), osciliranje kokile, potpuno

autom. dodatak livnih prakova za poboljanje kvalitete, podeavanje kokila za promjenu

dimenzija "ile", kontrola razine elika u kokili, konstantna temperatura lijevanja, precizno

voenje pop. presjeka "ile" pomou valjaka u paru, intenzivno sek. hl. "ile" kontroliranim

pricanjem, elektromagnetno mijeanje taline u kokili, elektromagnetno mijeanje u

djelomino ovrsnutoj "ili" (stvaranje globularne mikrostrure bez segregacija u sredini

"ile), pridravanje "ile" odgovarajuim valjcima-ravne "ile" itd. Za nesmetano odvijanje

kon. lijevanja nuni su: uporaba kvalitetog vatrostalnog materijala za ljevaki pribor, dobra

organizaciju u eliani. Sve se vie uvodi kombinacija kont. lijevanja i plastine prerade.

Uloga livnog praha tijekom lijevanja elika

Uloga livnog praha pri kont. lijevanju: toplinska izolacija, zatita od oksidacije i

podmazivanje. Dodatkom livnog praha na povrinu taline nastaje rastaljeni sloj troske iz

livnog praha koji ulazi izmeu "ile" i kokile te stvara film koji podmazuje i regulira

odvoenje topline sa "ile" na kokilu. Taj film se u blizini meniskusa sastoji od krutog sloja

debljine oko 3 mm i tekueg sloja debljine oko 0,1 mm. Kruti sloj filma se dri za kokilu i s

Napomena 4 Nacrtati c)

Napomena 5 Garant u kolokviju Gojid rekao

njom oscilira, a tekui se sloj giba zajedno sa "ilom". Uspjenost lijevanja ovisi o prirodi

filma jer od njegovih svojstava ovisi odvoenje topline i razina trenja izmeu kokile i ile. Ne

postoji univerzalni livni prah koji zadovoljava: sve veliina presjeka i razliite kvaliteta

elika.

Utjecaj kontinuiranog lijevanja elika na zatitu okolia

Polutanti emisije tijekom kont. lijevanja elika: plinovi (SO

2

, NO

x

i CO), praina koja sadri

Fe, Ni, Zn, Cr, Cd, Pb, para i otpadna ulja. Izvori emisija: livni prah, obrada elika u

meuloncu, rezanja lijevanih poluproizvoda itd.

Skruivanje i struktura kontinuirano lijevanih poluproizvoda

Kont. lijevani poluproizvodi uglavnom skruuju u dendritnu strukturu. Mogu nastajati

segregacije u sredinjoj liniji i poroznost. Struktura kontinuirano lijevanih poluproizvoda se

sastoji od: zone sluajno orijentiranih finih kristala (debljina: 10-20mm, ovisno o uvjetima

lijevanja i intenzitetu hlaenja), zone stubiastih kristala i ravnoosne zone sluajno

orijentiranih kristala s poveanom konc. segregirajuih elemenata i tragovima pojave stezanja

lijevanih poluproizv.

Greke kontinuirano lijevanih poluproizvoda

Kvaliteta kont. lijevanih poluproizvoda odreena je: kemijskim sastavom elika, povrinskim

i unutarnjim grekama, te grekama u dimenzijama. Kem. sastav treba biti u propisanim

granicama.

Odstupanja od kem. sastava elika moe biti posljedica: prekida u tehnologiji izrade elika

(taljenja), preveliki sadraj nekog od oligoelemenata (Cu, As, Sn itd.), dodatka ferolegura i

dezoksidanata neodgovarajueg sastava i koliine (pogrean proraun, sadraj nepoeljnih

primjesa, npr. Cu, Pb) itd.

IZRADA ELIKA POSTUPCIMA PRETALJIVANJA

elici specijalnih svojstava, posebice za avionsku i nuklearnu industriju, medicinu, energetskih

objekata (turbinske i generatorske osovine, posude pod tlakom), strojne dijelove i alate itd. trebaju

imati nizak sadraj sumpora, plinova i ukljuaka, te moraju biti homogeni.

Zato su se razvili postupci pretaljivanja (pod troskom i pod vakuumom) i taljenja (elektronskim

snopom, plazmom, vakuum indukcijsko taljenje).

Zajedniko za navedene postupke je da se uloak sastoji od "potrone" elektrode (lijevana, valjana ili

kovana gredica) koja se pretaljuje i dodatno rafinira bez kontakta s vatrostalnim materijalom.

Elektroda se progresivno pretaljuje, a rastaljene kapljice prolaze kroz trosku ili vakuum. Zbog velike

kontaktne povrine postie se efikasno uklanjanje plinova i neistoa.

Elektropretaljivanje pod troskom

Postupak elektropretaljivanja pod troskom je postupak kod kojeg se taljenje, rafinacija i skruivanje

odvijaju istodobno. Kod EPT postupka se lijevana gredica ili ovrsnuti ingot podvrgava pretaljivanju

kroz sloj troske bez bitne promjene polaznog kemijskog sastava. elina gredica (lijevana, valjana ili

kovana) elektino je spojena s pretaljenim blokom preko sloja rastaljene troske (CaF

2

+Al

2

O

3

+CaO s

omjerima npr. 65:30:5). Elektroda uronjena u trosku se rastaljuje. Budui da rastaljeni elik ima veu

gustou od troske, on prolazi kroz sloj troske, pri emu se rafinira i skuplja na dno kokile gdje se brzo

skruuje u kristalizatoru. Nemetalne neistoe isplivaju na povrinu. Relativno spori dolazak kapljica

rastaljenog elika u kupku rezultira nastankom plitke tekue zone (dubina je obino jednaka promjeru

elektrode). Kemijski sastav novog ingota je gotovo homogen kroz popreni presjek ingota.

Zbog visoke cijene EPT postupak se koristi za relativno male ingote i za elik najviih kvalitetnih

zahtjeva (specijalni i alatni elici, specijalne legure). Ovaj postupak daje elik gotovo bez greaka,

pukotina, makrosegregacija, nemetalnih ukljuaka (sulfidi, oksidi). Postie se stupanj odsumporavanja

i do 90 % (sadraj sumpora je manji od 0,003 mas. %).

Pretaljivanje u vakuumskoj lunoj pei

Oprema za VLP postrojenje obino se radi u dvije izvedbe (za proizvodnju elika, posebice alatnih

elika i super legura, te za proizvodnju reaktivnih materijala).

Kod ovog se postupka izmeu elektrode (katoda) u vodom hlaenom Cu-kristalizatoru (anoda)

uspostavlja elektrini luk koji pretaljuje elektrodu. Za napajanje postrojenja koristi se istosmjerna

elektrina struja (napona oko 26 V i jakosti struje do 11 kA). Tijekom odvijanja taljenja odrava se

vakuum od oko 1 Pa. Intenzivnom toplinom (do 2000

o

C) rastaljuje se vrh elektrode i progresivno

nastaje novi ingot u Cu-kokili. Brzina taljenja kontrolirana je plitkom rastaljenom zonom tekueg

elika koja se odrava tijekom cijelog vremena odvijanja procesa. Brzina pretaljivanja manja od 500

kg/h osigurava nastajanje ingota s rafiniranom strukturom

Shematski prikaz pretaljivanja u vakuumskoj lunoj pei

Budui se proces odvija pod vakuumom, elektrini je luk stabilan i sprijeena je oksidacija

pretaljivanog elika. Zbog utjecaja vakuuma iz elika se uklanja do 80 % vodika, 50 % duika i 50-70

% kisika. Vakuum takoer uklanja i volatilne nemetalne sastojke, a mirna i stabilna kontrola taline

osigurava isplivavanje neistoa.

Shematski prikaz pretaljivanja u vakuumskoj lunoj pei

Prednosti VLP u odnosu na EPT postupak su:

- minimalan sadraj plinova,

- nii sadraj volatilnih elemenata (Pb, Bi, Te),

- nii sadraj mikrosegregacija kod sredinjeg dijela ingota, te

- mogunost tonijeg podeavanja kemijskog sasrtava (Ti i Al).

Osnovna razlika izmeu VLP i EPT procesa pod atmosferskim tlakom je u bitno niim brzinama

taljenja kod VLP procesa (za oko 60 %) nego kod EPT procesa. Sporije taljenje potpomae nastajanje

gotovo ravnih rastaljenih zona i ravne prelazne zone. To dovodi do kraih lokalnih vremena

skruivanja to rezultira guim meudendritnim razmakom i niim sadrajem mikrosegregacija.

Pretaljivanje elektronskim mlazom i plazmom

Gredica se zagrijava i rastaljuje strujom brzih elektrona koji regiraju s atomima iz elektrode pri emu

se ona zagrijava i tali. Njihova namjena uglavnom je za taljenje tekotaljivih metala (W, Mo, Zr), ali

se koriste i za izradu visokolegiranih i ultraistih elika. Dobiveni elik ima vii kvalitet u usporedbi s

elikom iz VLP. Pe za pretaljivanje plazmom slina je peima za pretaljivanje elektronskim mlazom,

ali se umjesto elektronskih topova koriste plazmatroni. Ionizirani plin (plazma) s temperaturom od

3000 do 5000

o

C se koristi za taljenje elektrode. Kao plazmeni plin najee se koristi argon. Velika

gustoa snage osigurava brzo taljenje elektrode.

You might also like

- Toplinska Obrada FSBDocument47 pagesToplinska Obrada FSBIgor BoltekovićNo ratings yet

- Materijali 2, SFSB Sve Prezentacije - Prof. MarusicDocument294 pagesMaterijali 2, SFSB Sve Prezentacije - Prof. MarusicAmdrijaNo ratings yet

- Metal SkriptaDocument40 pagesMetal SkriptaMario LackovićNo ratings yet

- Čelici Za Rad Pri Visokim I Povišenim TemperaturamaDocument26 pagesČelici Za Rad Pri Visokim I Povišenim TemperaturamaVeronika Hošnjak0% (1)

- Toplinska ObradaDocument19 pagesToplinska ObradaIvan Croatia100% (1)

- Dobijanje Čelika - Bessemerov PostupakDocument23 pagesDobijanje Čelika - Bessemerov PostupakZlatan MuminovićNo ratings yet

- Kaljenje (Case Hardening)Document39 pagesKaljenje (Case Hardening)NarcisNo ratings yet

- Metalurgija Bakra Taljenje Na Bakrenac Plamena PecDocument39 pagesMetalurgija Bakra Taljenje Na Bakrenac Plamena Pecstoned3dukeNo ratings yet

- Metalurgija ČelikaDocument21 pagesMetalurgija ČelikaVanja ŠuicaNo ratings yet

- PrezentacijaDocument28 pagesPrezentacijaemir mujdanovicNo ratings yet

- 16 - Prerada Sirovog Željeza U ČelikDocument11 pages16 - Prerada Sirovog Željeza U ČelikMirko KatunaricNo ratings yet

- Zeljezo I Njegove LegureDocument18 pagesZeljezo I Njegove LegurevarminasNo ratings yet

- Opis Bubnjasta PecDocument2 pagesOpis Bubnjasta Pecronaldo12897No ratings yet

- 2 - Materijali II - Metalne PjeneDocument25 pages2 - Materijali II - Metalne PjeneIvkraNo ratings yet

- 13 - Proizvodnja Sirovog ŽeljezaDocument14 pages13 - Proizvodnja Sirovog ŽeljezaMirko Katunaric100% (1)

- Proizvodnja Celika MetalografijaDocument33 pagesProizvodnja Celika MetalografijaSeid SofticNo ratings yet

- Mehaničari Visoka Peć Talionički Dodatci 1 RazredDocument24 pagesMehaničari Visoka Peć Talionički Dodatci 1 RazredAlvin DzindoNo ratings yet

- Seminarski Materijali IDocument14 pagesSeminarski Materijali IAldin HasanovićNo ratings yet

- Tehnički Materijali Za 1 CNCDocument22 pagesTehnički Materijali Za 1 CNCAminaNo ratings yet

- Željezo I ČelikDocument35 pagesŽeljezo I ČelikNedim HalebicNo ratings yet

- MetanDocument312 pagesMetanElica BokulićNo ratings yet

- Program IIIDocument11 pagesProgram IIILamija IbrakovicNo ratings yet

- FlokneDocument11 pagesFlokneDomagoj IvekovicNo ratings yet

- Proizvodnja Gvožđa: Projektni Zadatak Br.1Document12 pagesProizvodnja Gvožđa: Projektni Zadatak Br.1nezickerim4No ratings yet

- Halkogeni Elementi - Skripta, 4. Razred Srednje ŠkoleDocument5 pagesHalkogeni Elementi - Skripta, 4. Razred Srednje ŠkolePaolaNo ratings yet

- Materijali 2 - 04Document50 pagesMaterijali 2 - 04RikiNo ratings yet

- Materijali Ii 21-LiomDocument36 pagesMaterijali Ii 21-LiomMario BogadiNo ratings yet

- Aas PDFDocument43 pagesAas PDFIgorAkrapNo ratings yet

- Osnove Toplinske ObradeDocument38 pagesOsnove Toplinske Obrademirqmik2No ratings yet

- Čelik - Proizvodnja I SvojstvaDocument34 pagesČelik - Proizvodnja I SvojstvaJurajNo ratings yet

- SiemensDocument6 pagesSiemensENVER SMAJLOVICNo ratings yet

- Graficki Rad Materijali 1Document12 pagesGraficki Rad Materijali 1Sead HodzicNo ratings yet

- MODUL E2 Korozijska Zaštita Kotlovskog Postrojenja U MirovanjuDocument54 pagesMODUL E2 Korozijska Zaštita Kotlovskog Postrojenja U MirovanjuNenad BozicNo ratings yet

- Primjena Tehnologije Zavarivanja U Izradi Kotlovskih PostrojenjaDocument76 pagesPrimjena Tehnologije Zavarivanja U Izradi Kotlovskih PostrojenjaSalmir Hodžić100% (1)

- Seminarski Rad - Savremeni MaterijaliDocument18 pagesSeminarski Rad - Savremeni MaterijaliAlen HusagićNo ratings yet

- Steelmaking AISE Cap 11.en - EsDocument53 pagesSteelmaking AISE Cap 11.en - EsRasec NaiyaNo ratings yet

- ReadmeDocument7 pagesReadmeMIRNESNo ratings yet

- Čelik I Korisnost ČelikaDocument7 pagesČelik I Korisnost ČelikaMonex PrivNo ratings yet

- Vježba - BR - 4 - Stabilni Dijagram Fe - C - KopijaDocument3 pagesVježba - BR - 4 - Stabilni Dijagram Fe - C - KopijaZvone DadićNo ratings yet

- Ulivni Sistem (Ahmed Grahić)Document14 pagesUlivni Sistem (Ahmed Grahić)Suljo MesicNo ratings yet

- Materijali SkriptaDocument13 pagesMaterijali SkriptaMehmed �orbi�No ratings yet

- Sveučilište U Zagrebu Metalurški Fakultet: Završni RadDocument29 pagesSveučilište U Zagrebu Metalurški Fakultet: Završni RadVildanaNo ratings yet

- Metal SkriptaDocument101 pagesMetal SkriptaToni BiondićNo ratings yet

- Parcijala OdgovoriDocument15 pagesParcijala OdgovoriLamija IbrakovicNo ratings yet

- Maturski Rad Hušidić Selmin IIIicgDocument17 pagesMaturski Rad Hušidić Selmin IIIicgAnis CaticNo ratings yet

- Halkogeni ElementiDocument7 pagesHalkogeni ElementiZvezda NasilnicaNo ratings yet

- Toplinske ObradeDocument19 pagesToplinske ObradeAdo MujanovicNo ratings yet

- Lijevanje 1Document23 pagesLijevanje 1Ante LiovićNo ratings yet

- Nisko Tlačno Lijevanje AlSi11 LegureDocument36 pagesNisko Tlačno Lijevanje AlSi11 LegureVanja ŠuicaNo ratings yet

- 1 Treci Zakon TermodinamikeDocument17 pages1 Treci Zakon TermodinamikeVanja ŠuicaNo ratings yet

- Predavanje 10 Osnove SinteriranjaDocument15 pagesPredavanje 10 Osnove SinteriranjaVanja ŠuicaNo ratings yet

- 4-I. Zakon TermodinamikeDocument17 pages4-I. Zakon TermodinamikeVanja ŠuicaNo ratings yet