Professional Documents

Culture Documents

Machinedesign 3169 Motorsforlinearmotion - En.vi

Machinedesign 3169 Motorsforlinearmotion - En.vi

Uploaded by

Quốc ViệtOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Machinedesign 3169 Motorsforlinearmotion - En.vi

Machinedesign 3169 Motorsforlinearmotion - En.vi

Uploaded by

Quốc ViệtCopyright:

Available Formats

Translated from English to Vietnamese - www.onlinedoctranslator.

com

Hướng dẫn công nghệ cảm biến và điều khiển

DAN MONTONE |Giám đốc phát triển kinh doanh

Pittman Motors, Sư đoàn. của Ametek Precision Motion Control

Harleysville, Pa.

CÁCH CHỌN Động cơ cho chuyển động tuyến tính

Cách dễ nhất để thiết kế một hệ thống chuyển động tuyến tính là thêm

từng bộ phận một. Sau đó, tính toán từng bước liên hệ đầu vào với công Lưu ý rằng công suất tính toán ở đây nhỏ hơn công suất cực đại 1.000 vòng/phút, giúp giảm nhiệt sinh ra ở mặt tiếp xúc vít

(hoặc công suất tức thời trong quá trình di chuyển) để tăng tốc và me và ren đai ốc.

suất tiêu tán khi di chuyển tải trong một khoảng thời gian cụ thể.

giảm tốc. Tương tự như vậy, công suất tính toán ở đây không tính

đến công suất bổ sung để khắc phục tổn thất hệ thống như ma sát. ĐẦU RA ĐỘNG CƠ GEAR

HỆ THỐNG TUYẾN TÍNH Ổ Đĩamọi thứ từ Chúng ta sẽ tính công suất trục động cơ ở bước sau. 3. Vận tốc, quán tính phản xạ và tải phản xạ ở trục đầu ra của

máy chuyển chỗ ngồi rẻ tiền trong xe chở khách động cơ bánh răng (đóng vai trò là đầu vào trục vít me) là bao

đến máy cắt laser và máy CNC chính xác. Tất cả CHỌN ĐỘNG CƠ nhiêu?

đều di chuyển tải qua một khoảng cách tuyến 2. Công nghệ động cơ nào là tốt nhất cho ứng dụng này? Như Bước một: Tính vận tốc tuyến tính cực đại của ứng dụng

tính trong một khoảng thời gian cụ thể. đã nêu trong các thông số ban đầu của chúng tôi, thiết kế cuối với nó1/3-1/3-1/3hồ sơ chuyển động:

Một cách tiếp cận để thiết kế một hệ thống cùng phải không tốn kém và có kiến trúc truyền động đơn giản. 3S

vpk=

tuyến tính là liệt kê các yêu cầu cơ bản, thêm từng Động cơ bước đáp ứng cả hai yêu cầu này. Tuy nhiên, việc giảm 2t

thành phần một và xác định mọi tương tác lực thiểu âm lượng tổng thể của máy này cũng rất quan trọng, vì vậy 3×0,2m

= =0,3 m/giây

trong quá trình thực hiện. không nên dùng bước: Yêu cầu công suất tối thiểu 17,64-W khi 2×1 giây

tải (không bao gồm tổn thất hệ thống và công suất cực đại tức Ở đâuvpk=vận tốc tuyến tính cực đại, m/giây.

XÁC ĐỊNH CÁC VẤN ĐỀ thời) sẽ cần có bước lớn. Động cơ không chổi than giải quyết Bước hai: Tính bước tối thiểu cần thiết để giữ tốc độ vít

Để bắt đầu thiết kế tuyến tính, hãy xác định khối được vấn đề về diện tích thiết kế nhưng làm tăng chi phí và làm me ở khoảng 1.000 vòng/phút:

lượng của vật chuyển động và tốc độ nó chuyển phức tạp kiến trúc truyền động.

v×60

pk

động từ A đến B. Chúng tôi tính toán theo đơn vị SI Tùy chọn thứ ba - động cơ hộp số chổi than dc với đầu bánh răng hành Pphút=

Vòng tua vít tối đa

vì chúng loại bỏ nhiều hằng số chuyển đổi và luôn tinh thẳng hàng - mang lại dấu chân nhỏ, truyền động đơn giản và chi phí

0,3 m/giây×60

có thể chuyển đổi ngược lại thành đơn vị tiếng Anh. tương đối thấp. Việc thêm vít me để chuyển đổi quay sang tuyến tính giúp = =18mm

1.000

Ví dụ: giả sử chúng ta đang chọn Bước thứ hai và thứ ba của phương pháp được nêu ở đây là chọn duy trì tốc độ đầu ra của động cơ bánh răng ở khoảng

một động cơ cho cơ cấu ray tuyến tính đơn giản để di chuyển tải: loại và kích cỡ động cơ. Ở đâuPphút= bước vít me tối thiểu, m.

Khối lượng của tải = 9 kg Đối với một sản phẩm điển hình, bước gần nhất trong đường kính

Hướng khối: Thẳng đứng vít 8 mm là 20,32 mm.

Khoảng cách và thời gian di chuyển A-to-B = 200 mm trong 1,0 giây Vì lực =tôimột (ở đâuMột=gia tốc trọng trường = 9,81 m/s2), KÍCH THƯỚC: CHỈ LÀ BẮT ĐẦU Bước ba: Tính tốc độ trục cực đại của trục vít me (tính bằng

Thời gian dừng = 0,5 giây khối lượng 9 kg được nâng lên chống lại trọng lực cần một rad/giây) với vận tốc tuyến tính là 0,3 m/giây:

Di chuyển hồ sơ =1/3-1/3-1/3gia tốc được điều khiển bằng hình thang lực 88 N. BÀI VIẾT NÀY GIẢI THÍCHcách xác định kích thước động cơ cho ứng dụng chuyển động

vpk× 60

và giảm tốc 1. Cần bao nhiêu năng lượng để di chuyển tải trong thời gian tuyến tính một trục tương đối đơn giản. Chúng tôi không đề cập đến điều gì ở đây? Tốc độ trục vít me cao nhất =

P

Chuyển đổi từ quay sang tuyến tính = Vít me được phủ TFE cần thiết? • Định cỡ động cơ cho các thiết kế phức tạp. Các nguyên tắc xác định kích

0,3 m/giây×60

Ø8 mm và dài 275 mm Tính toán công suất đầu ra tối thiểu để dịch tải cung cấp điểm khởi thước động cơ mà chúng tôi phác thảo có thể áp dụng choXYbàn và máy = =886 vòng/phút≈900 vòng/phút

0,02032m

Hỗ trợ tải: Ray bi tuyến tính và ray dẫn hướng phủ TFE đầu cho việc xác định các thành phần còn lại của hệ thống. Trong ví gắp và đặt đa trục. Tuy nhiên, mọi trục trong các thiết kế này đều yêu cầu

900×2π

có hệ số ma sátμ= 0,01 dụ của chúng tôi, đây là công suất trung bình cần thiết để nâng vật phân tích độc lập về nhu cầu tải. ωpk=

Kích thước tổng thể: Được giới hạn ở dung lượng nhỏ nhất có thể Kiến trúc nặng 9 kg từ A đến B trong 1 giây. • Lựa chọn hệ số an toàn để máy có tuổi thọ như dự định. Số chu

60

=94,2 rad/giây

ổ đĩa: Phải đơn giản, vì đây là một giải pháp nhạy cảm về chi phí. trình hữu ích của thiết kế phụ thuộc vào kích thước động cơ

F×S

ứng dụng tích cực P= cũng như các bộ phận cơ khí của máy bao gồm hộp số và cụm Vít chì mà chúng tôi chọn được phủ TFE, dài 275 mm, đường

Điều khiển truyền động: Hoạt động bốn góc phần tư với bộ mã hóa

t vít me. kính 8 mm với khoảng cách 20,32 mm và được ghép nối với đai

88 N×0,2m

nhận xét = =17,64 W • Tính toán độ chính xác của vị trí, độ phân giải, độ lặp lại, độ ốc quay tự do. Giả sử hiệu suất của vít me, ηS, là 86% và quán

1,0 giây

Nguồn điện điều khiển = 32 Vdc, 3,5 Arms, 5,0 Ađỉnh caomaxi- cuộn, độ cao và độ lệch tối đa. Chỉ các hệ thống chuyển động tính của nó,JS, là 38,8×10-7kg-m2.

đầu ra của mẹ Ở đâuP=công suất, W;F=lực, N;S=khoảng cách tuyến tính, m; Vàt = tuyến tính mới đáp ứng đầy đủ các yêu cầu ứng dụng này. Bước 4: Xác định tổng quán tính phản xạ,JT, quay trở

Nhiệt độ môi trường trong trường hợp xấu nhất = 30°C thời gian, giây lại từ tải tới trục vít me:

50 15.08.13THIẾT KẾ MÁY MÓC ĐI ĐẾNMACHINEDESIGN.COM 51

Hướng dẫn công nghệ cảm biến và điều khiển

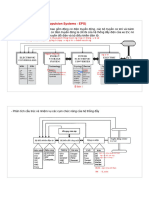

CHUYỂN HÓA ĐIỆN NĂNG

F×S

JS=38,8×10−7kg-m2 = Hết Watt

t

Nguồn cấp Lái xe

⎛P⎞2 Động cơ hộp số

JL=m× ⎝⎜ ⎟

2π⎠

⎛0,02032m⎞2

Trọng tải

=9 kg× ⎝⎜

2π ⎟⎠

=9,42×10−5kg-m2 (V.) (TÔI) (V.) (TÔI) (V.) (TÔI)

TRONG TRONG TRONG TRONG TRONG TRONG

Tω =Watt đến

JT= JS+ JL Watt trong Watt trong Watt trong vít chì

trục

=38,8×10−7kg-m2+ 9,42×10−5kg-m2

Năng lượng điện chuyển thành năng lượng cơ học. Các phương trình mô tả

=9,81×10−5kg-m2

từng chuyển đổi cung cấp khuôn khổ để xác định từng phần. Bắt đầu ở chế

Ở đâuJL=quán tính tải phản xạ, kg-m2;tôi=khối lượng, kg; VàP= độ tải và làm việc thông qua các bộ phận chuyển đổi nguồn trở lại động cơ

bước vít me, m. và sau đó đến nguồn điện của bộ truyền động động cơ.

Bước năm: Xác định mômen trục cần thiết để tăng tốc

quán tính tảiTMột:

TMột=TJ+Tf+Tg vận tốc tuyến tính ban đầu, m/s;tf=thời gian cuối cùng, giây;tTôi=thời gian

TJ= JT×Một ban đầu, giây; Vàα= gia tốc góc, rad/giây2.

cosΘmgµ×P 4. Mô-men xoắn RMS là gìTrmscần thiết ở trục động cơ bánh

Tf= răng (đóng vai trò là đầu vào vít me)?

2π×ηS

sinΘmg×P

Tg= t1T12+t2T2 2+t3T2 3

2π×ηS Trms=

t1+t2+t3+tở

v –v

một =fi Các1/3-1/3-1/3cấu hình chuyển động trong 1 giây có nghĩa là 0,3582 Nm được

tf–tTôi

áp dụng trong 0,333 giây, sau đó áp dụng 0,3309 Nm trong 0,333 giây, sau

0,3 m/giây – 0 m/giây

= =0,901 m/giây2 đó –0,3582 Nm trong 0,333 giây còn lại.

0,333 giây – 0 giây

Một×2π

α= 0,333×0,35822+ 0,333×0,33092+ 0,333×(–0,35822)

P Trms=

0,333+ 0,333+ 0,333+ 0,5

0,901 m/giây2×2π

= 0,1219

0,02032m = =0,2851

1,5

=278,6 rad/giây2

Yêu cầu mô-men xoắn RMS dự đoán mức tăng nhiệt của động cơ

cosΘmgµ×P sinΘmg×P

TMột= JT×một+ + hộp số. Động cơ bị quá tải nhiệt nếu mômen RMS nằm ngoài

2π×ηS 2π×ηS

vùng an toàn hoặc vùng vận hành liên tục của đường cong động

=9,81×10−5kg-m2×278,6 rad/giây2

cơ dc.

cos90¡×9 kg×9,8 m/giây2×0,01×0,02032m

+

2π×0,86 ĐỊNH NGHĨA TỔNG SỨC MẠNH

sin90¡×9 kg×9,8 m/giây2×0,02032

+ 5. Các yêu cầu về công suất xấp xỉ đầu tiên để dẫn

2π×0,86 động trục vít me là gì?

=0,0273+ 0+ 0,3309 = 0,3582 Nm

TMột=0,3582 Nm Ppk=TMột×ωpk

Tf=0 Nm =0,3582 Nm×94,2 rad/giây = 33,74 W

Tg=0,3309 Nm tôi×g×S

Td= –TMột= –0,3582 N ÖηS

t

Ptrung bình=

9 kg×9,8 m/giây2×0,2m

Ở đâuTJ=mô men xoắn cần thiết để thắng quán tính của tải, Nm; Tf= = Ö0,86 = 20,47 W

1,0 giây

mô men xoắn cần thiết để thắng ma sát, Nm;Tg=mô men xoắn cần

thiết để thắng trọng lực, Nm;Một=gia tốc tuyến tính, m/giây2; Θ = 6. Các thông số tải cuối cùng ở trục đầu vào vít me (đóng vai trò

hướng tải trọng, với phương ngang = 0° và phương thẳng đứng = là trục đầu ra của động cơ bánh răng) là gì?

90°;tôi=khối lượng, kg;g=hằng số hấp dẫn = 9,8 m/s2; P=bước vít me, Trms=0,2851 Nm;Tg=0,3309 Nm;TMột=0,3582 Nm;ωpk= 900 vòng/

m;vf=vận tốc tuyến tính cuối cùng, m/giây;vTôi= phút = 94,2 rad/giây;Ppk=33,74 W; VàPtrung bình= 20,47 W.

52 15.08.13THIẾT KẾ MÁY MÓC

Hướng dẫn công nghệ cảm biến và điều khiển

Động cơ truyền động tác dụng mô men xoắn lên Điểm mạnh Những điểm yếu

Định vị vòng lặp mở - không có bộ mã hóa Không điều chỉnh vị trí nếu tải vượt quá đầu ra

trục vít me. Đầu tiên, nó phải truyền mô-men xoắn gia

yêu cầu mô-men xoắn

tốc cực đại để tăng tốc khối lượng chống lại trọng lực -

Động cơ bước DC

Cần có tín hiệu xung và hướng đơn giản Mật độ năng lượng thấp - mô-men xoắn giảm đáng kể

và đưa trục vít me đạt tốc độ ở trạng thái ổn định là để quay ở tốc độ cao hơn

886 vòng/phút (làm tròn thành 900 vòng/phút). Sau đó, Mật độ mô-men xoắn cao ở tốc độ thấp Động cơ hút dòng điện liên tục, ngay cả khi dừng

động cơ bánh răng phải cung cấp đủ mô-men xoắn ở Động cơ có thể ở trạng thái chết máy mà không cần Hiện tượng co giật đáng chú ý ở tốc độ thấp (có thể

trạng thái ổn định để di chuyển khối lượng chống lại quá nóng được cải thiện với một ổ đĩa vi bước)

trọng lực. với vận tốc không đổi. Cuối cùng, trong quá Giải pháp chi phí thấp nhất Đổ chuông (cộng hưởng) ở tốc độ thấp

trình giảm tốc, động cơ hộp số phải cung cấp mômen Đường cong mô-men xoắn tốc độ tuyến tính (không giống như Rút ra dòng điện cao khi quá tải (giống như

bước) động cơ không chổi than)

âm để dừng tải một cách có kiểm soát. Tất cả điều này

Động cơ servo chổi than Dc

Thiết bị điện tử truyền động giá rẻ (bao gồm Cần có bộ mã hóa để định vị vòng kín (tương tự

xảy ra trong 1,0 giây trước khi động cơ dừng và dừng bốn thiết bị chuyển mạch nguồn) như động cơ không chổi than)

trong 0,5 giây. Sau lần dừng này, động cơ bánh răng sẽ Có sẵn nhiều cấu hình khác nhau Bị hạn chế về tốc độ do chuyển mạch cơ học

đảo chiều và di chuyển theo cùng một chuyển động để Có thể vận hành rất êm ở mức thấp Bàn chải mòn

đưa tải trở lại điểm ban đầu. tốc độ

Mật độ công suất cao - mô-men xoắn phẳng Khả năng chịu nhiệt cao (vì đồng có trong

hơn ở tốc độ cao hơn (so với động cơ bước) mạch phần ứng)

chọn bánh răng

Tốc độ cao nhất có thể (nhanh hơn Chi phí cao nhất trong ba công nghệ động cơ

7. Tổ hợp động cơ-hộp số (gearmotor) nào

động cơ bước và động cơ chổi than)

đáp ứng được thông số tải?

Động cơ servo không chổi than Dc

Đường cong tốc độ/mô-men xoắn tuyến tính (so với Rút ra dòng điện cao khi quá tải (giống như

Một số tùy chọn động cơ hộp số sẽ hoạt động. Sự lựa một bước) động cơ chổi than)

chọn tốt nhất phụ thuộc vào tổng diện tích của thiết Chuyển mạch điện tử (không có cơ khí Cần có bộ mã hóa để định vị vòng kín (tương tự

kế, giới hạn tiếng ồn có thể nghe được và giá cả mà bút vẽ) như động cơ chổi than)

Khả năng chịu nhiệt thấp (đồng nằm trong

chúng tôi sẽ không đề cập ở đây. Khả năng mô-men Độ phức tạp và chi phí truyền động cao hơn — Sáu công suất-

mạch stato) thiết bị chuyển mạch

xoắn cực đại của hộp số phải vượt quá mô-men xoắn

Mật độ công suất cao - mô-men xoắn phẳng Cảm biến vị trí rôto cần thiết cho thiết bị điện tử

cực đại mà ứng dụng yêu cầu; nếu không hộp số sẽ bị hơn ở tốc độ cao hơn (so với động cơ bước) sự chuyển đổi

hỏng.

Mô-men xoắn RMS yêu cầu ở trục đầu vào vít me trong Động cơ chổi than, không chổi than và động cơ bước có nhiều hình dạng và kích cỡ. Các thông số thiết kế

thiết kế của chúng tôi là 0,2851 Nm. Công suất trung bình quyết định động cơ nào phù hợp nhất. Mỗi cái đều yêu cầu sự đánh đổi về thiết kế.

và công suất cực đại cần thiết ở trục vít me là 20,47 W

và 33,74 W. Ở đây, động cơ 21 W sẽ không đáp ứng được yêu cầu mô-men xoắn liên tụcTÔIC=2,36A; công suất đầu ra liên tụcPC=37 W;

về tải vì nó sẽ không có thêm công suất để khắc phục tổn thất hệ hằng số mô-men xoắnKT=0,042 Nm/A; hằng số điện ápKE= 0,042 V/

thống. (Hãy nhớ rằng công suất trục vít me đến từ động cơ rad/giây; điện trở đầu cuối = 1,85 Ω;NLhiện hànhTÔI0= 0,180 A;NLtốc

thông qua hộp số, do đó động cơ phải cung cấp đủ công suất để độN0=5.230 vòng/phút; dòng điện cực đạiTÔIpk=13 A; Mô men xoắn

khắc phục tổn thất hiệu suất của hộp số.) Động cơ cũng phải có cực đạiTpk=0,5422 Nm; và khả năng chịu nhiệtRquần què=11°C/Tối; cách

thêm công suất nếu thiết kế cần hệ số an toàn tích hợp. điện động cơ = Loại F (chịu được nhiệt độ lên tới 155°C).

Thoạt nhìn, động cơ này dường như đáp ứng các yêu cầu về tải ứng

Lựa chọn tốt đầu tiên là động cơ một chiều loại chổi than có đường dụng của chúng tôi đồng thời cung cấp một chút hệ số an toàn: Công

kính tương đối nhỏ với công suất đầu ra định mức (liên tục) là 37 W. suất đầu ra liên tục của nó là 37 W sử dụng điện áp tham chiếu 24 V.

Giả sử: Hãy nhớ rằng các thông số ứng dụng ban đầu của chúng tôi cho thấy

Điện áp cuộn dâyV.=24V; mô-men xoắn liên tụcTc=0,0812 Nm; tốc độ ở chúng tôi có điện áp 32-Vdc nguồn điện ổ đĩa có sẵn. Do đó, việc chọn

mô-men xoắn liên tụcNCT=4.370 vòng/phút; hiện tại ở mức đồng thời cuộn dây động cơ 24 Vdc sẽ tạo ra một số điện áp

“khoảng trống” - khoảng 33%. Điều này cho phép biến tần cung

HỒ SƠ ĐỀ NGHỊ VÍ DỤ

cấp thêm một "tăng" điện áp trong các sự kiện công suất đỉnh

Không thay đổi

không liên tục. Cuộn dây động cơ có điện áp thấp hơn cũng có thể

vận tốc

hoạt động nhưng sẽ cần nhiều dòng điện hơn từ biến tần đối với

gi

ục

ảm

một tải nhất định. Cuộn dây động cơ 24-V cho phép đạt tốc độ cao

gi

vận tốc

tố

úc

c

Th

hơn đồng thời giảm thiểu dòng tải.

Bây giờ hãy sử dụng dữ liệu động cơ ở trên và các

t1 t2 t3 tở Thời gian

thông số tải tại trục vít me để chọn hộp số phù hợp. Đối

với ứng dụng này, động cơ bánh răng hành tinh thẳng

1,0 giây 0,5 giây

hàng là phù hợp nhất. Sau khi xác nhận rằng hộp số

1,5 giây

hành tinh như vậy tương thích với động cơ, chúng tôi

54 15.08.13THIẾT KẾ MÁY MÓC

Hướng dẫn công nghệ cảm biến và điều khiển

HIỆU SUẤT ĐỘNG CƠ TẠI 24-V THAM KHẢO

cường độ, Nm;Trms= Mômen RMS yêu cầu trong toàn bộ chu kỳ

số 8 liên tục tvùng orque - chức năng của động cơ capabitôitính chất làm việc, Nm;Trms(động cơ)= Momen RMS yêu cầu ở trục động cơ,

7 Trms (động cơ) = 0,0634 Nm Nm;ωpk=Vận tốc góc cực đại, rad/giây.

Tốc độ (vòng/phút x 1.000)

6

TMột

(động cơ) = 0,0796 Nm Động cơ 24 Vdc mà chúng tôi đã chọn được định mức cho mô-men

5

ω = 471 rad/giây = 4.500 vòng/phút đầu ra liên tục là 0,0812 Nm và dòng điện liên tục là 2,36 A. Yêu cầu

4 đỉnh cao

3 mô-men xoắn RMS của ứng dụng là 0,0634 Nm. Theo ước tính đầu

24 VDC

2 tiên, cặp động cơ-hộp số này đáp ứng an toàn các yêu cầu về mô-

1 men xoắn RMS. Lưu ý công suất đầu ra định mức liên tục của động cơ

0 là 37 W và công suất đỉnh (không liên tục) cần thiết cho cấu hình

0,100 0,200 0,300 0,400 0,500 0,600

chuyển động là 37,5 W. Nhưng điều này

Mô-men xoắn (Nm)

động cơ vẫn đủ vì yêu cầu mô-men xoắn RMS của ứng dụng

Động cơ chúng tôi chọn hoạt động ở điện áp tham chiếu 24-V như vẫn nằm trong giới hạn vận hành an toàn của động cơ.

minh họa. Trong giới hạn, điện áp vào động cơ có thể tăng lên một

chút để đảm bảo tốc độ cực đại được duy trì trong điều kiện tải. ĐẶC BIỆT Ổ Đĩa

8. Bộ truyền động và nguồn điện có đáp ứng được yêu cầu của tải

HIỆU SUẤT ĐỘNG CƠ TẠI 30-V THAM KHẢO không?

Vùng mô-men xoắn liên tục - chức năng của khả năng động cơ Đầu tiên, tính toán dòng điện cực đại cần thiết:

số 8

7 Trms

(động cơ) = 0,0634 Nm

TMột

(động cơ) = 0,0796 Nm T

Tốc độ (vòng/phút x 1.000)

6 TÔIpk=Một(động cơ)+TÔI0

Mô-men xoắn cực đại (Giới hạn nguồn điện/ổ đĩa)

5 ω = 471 rad/giây = 4.500 vòng/phút

KT

đỉnh cao

4 0,0796 Nm

3 = + 0,180 A

30 Vdc 0,042 Nm/A

2

1 = 2,075 A

0 Ở đâuTÔIpk=dòng điện cực đại, A, vàKT=hằng số mô men xoắn, Nm/A.

0,100 0,200 0,300 0,400 0,500 0,600 Sau đó tính toán dòng RMS cần thiết:

Mô-men xoắn (Nm)

TÔIrms=T

rms(động cơ)+TÔI0

Đây là động cơ tương tự được vận hành bằng điện áp bus 30-V.

KT

đã chọn, chúng tôi sử dụng một số tính toán nhanh để xác định rằng bộ 0,0634 Nm

= + 0,180 A

giảm tốc 5:1 có thể tạo ra mô-men xoắn cực đại 2,47 Nm một cách an toàn. 0,042 Nm/A

Điều đó dễ dàng vượt quá yêu cầu về mô-men xoắn cực đại 0,3582-Nm của =1,690 A

ứng dụng. Ở đâuTÔIrms= dòng điện RMS, A; sau đó tính toán điện áp bus tối

Giả sử hộp số hành tinh 5:1 của chúng ta có hiệu suất được công thiểu cần thiết choPpk:

bố là 0,90. Tại trục đầu ra của động cơ (đầu vào hộp giảm tốc) yêu Xe buýt(phút) = (TÔIpk×Rtôi)+(ωpk×KE)

cầu:

=2,075 A×1,85 Ω + 471 rad/giây×0,042 V/rad/giây =

T 3,839 + 19,782 V

Thộp số (đầu vào)=hộp số (đầu ra)Öηg

N = 23,621 V≈24 V

Ppk(động cơ)=TMột(động cơ)×ωpk(động cơ)

Ở đâuV.Xe buýt= điện áp bus điều khiển (dc), V vàRtôi=Điện trở

TMột@đầu ra hộp số (đầu vào vít me) = 0,3582 Nm đầu cực động cơ, Ω. Dựa trên những tính toán này, bộ

→ TMột(động cơ)@ đầu ra động cơ (đầu vào hộp số) = 0,0796 Nm truyền động và nguồn điện phải đáp ứng các yêu cầu tải

động của cấu hình chuyển động. Đầu vào nguồn điện của ổ

Trms@đầu ra hộp số (đầu vào vít me) = 0,2851 Nm đĩa là 32 V và điện áp bus dc tối đa là khoảng 30 V, để lại

→ Trms(động cơ)@ đầu ra động cơ (đầu vào hộp số) = 0,0634 Nm nhiều chênh lệch trên yêu cầu điện áp bus tối thiểu là 24 V.

Dòng điện tối đa của ổ đĩa và nguồn điện cũng đáp ứng

ωpk(động cơ)@ đầu ra hộp số (đầu vào vít me) = 900 vòng/phút = 94,2 rad/giây

dòng điện RMS và dòng điện cực đại của ứng dụng yêu cầu.

→ ωpk(động cơ)@ đầu ra động cơ (đầu vào hộp số) = 4.500 vòng/phút = 471 rad/giây

So sánh biểu đồ hiệu suất ở 24 và 30 V cho thấy một câu chuyện

phức tạp hơn. Điểm tải ứng dụng của chúng tôi giống nhau trên cả

Ppk(động cơ)@ đầu ra động cơ (đầu vào hộp số) = 37,5 W @ trục động cơ

hai lô. Tuy nhiên, điều kiện 24-V có thể hoặc không thể mang lại tốc

trong đó N = tỷ số truyền; ηg= hiệu suất hộp số;Ppk=công suất cực đại, W;Tmột độ tối đa cần thiết là 4.500 vòng/phút - làm điểm cho cả mô-men

(động cơ)=mô-men xoắn cần thiết ở trục động cơ trong quá trình tăng tốc xoắn tăng tốc.TMột(động cơ)và mô-men xoắn RMSTrms(động cơ)

56 15.08.13THIẾT KẾ MÁY MÓC

Hướng dẫn công nghệ cảm biến và điều khiển

rơi gần đường tải 24-V. Trên thực tế, các tính toán của chúng tôi cho thấy LOẠI ĐỘNG CƠ VÀ KÍCH THƯỚC

chúng tôi cần mộttối thiểu điện áp bus 24 V để đáp ứng yêu cầu cao nhất

của ứng dụng. Điện áp bus 24-V ban đầu có thể hoạt động nhưng không KHÔNG CÓ LOẠI ĐỘNG CƠlà tốt nhất cho mọi ứng dụng nhưng thường có một

có hệ số an toàn — do đó, bất kỳ hao mòn cơ học nào trong hệ thống theo động cơ đặc biệt phù hợp cho từng thiết kế. Đối với hầu hết các ứng dụng chuyển

thời gian đều có thể khiến tốc độ giảm xuống dưới 4.500 vòng/phút. động gia tăng, các lựa chọn là động cơ bước, động cơ một chiều chổi than hoặc

Ngược lại, điện áp bus 30-V từ bộ truyền động mang lại nhiều giới hạn an động cơ một chiều không chổi than. Một số thiết kế phức tạp sử dụng động cơ

toàn để giúp đạt vận tốc tối đa 4.500 vòng/phút. tuyến tính để truyền tải trực tiếp và loại bỏ các vít me trung gian, vít bi, hộp số,

Hãy xem xét đồ thị của động cơ dưới điện áp tham chiếu 30-V và chú ý ròng rọc và các bộ chuyển đổi năng lượng cơ học khác. Những động cơ truyền

cáchTMột(động cơ)VàTrms(động cơ)cả hai đều nằm trong vùng bóng mờ trên đồ động trực tiếp này tối đa hóa độ chính xác, khả năng lặp lại và độ phân giải định

thị.Trms(động cơ)phải duy trì dưới định mức mô-men xoắn liên tục là 0,0812 vị nhưng tốn kém và phức tạp hơn so với các thiết kế dựa trên động cơ quay.

Nm. Tuy nhiên, trong nhiều ứng dụng TMột(động cơ)chuyển động ra ngoài Ngoài ra, máy dựa trên động cơ quay đáp ứng hầu hết các yêu cầu về chuyển

vùng mô men xoắn liên tục. Điều này hoàn toàn có thể chấp nhận được vì động tuyến tính.

mômen tăng tốc được tính vào mômen RMS. Đây chỉ là sự trùng hợp ngẫu Tất cả các động cơ (ac và dc) sử dụng sự tương tác của từ trường để tạo ra

nhiên mà cả haiTMột(động cơ) mô-men xoắn đầu ra, nhưng động cơ servo dc-step, chổi than và không chổi

VàTrms(động cơ)nằm trong vùng bóng mờ của đồ thị. Điểm than sử dụng nguồn điện một chiều. Đối với các ứng dụng chuyển động tuyến

cần nhớ là mô-men xoắn RMS nhất thiết phải nằm trong tính, không thể cấp nguồn DC cố định trực tiếp vào cuộn dây động cơ; thiết bị

vùng bóng mờ của đường cong: Nếu không, sẽ dẫn đến điện tử phải điều khiển dòng điện cuộn dây (liên quan đến mômen đầu ra) và

quá tải nhiệt. điện áp (liên quan đến tốc độ đầu ra).

Sau khi xác định loại động cơ nào là tốt nhất, hãy chọn kích thước

KIỂM TRA NHIỆT khung có đủ mô-men xoắn, tốc độ và công suất để tăng tốc tải đủ

Động cơ chính - động cơ hộp số dc - phải có kích thước để nhanh, đáp ứng yêu cầu thiết kế. Động cơ cũng phải tạo ra đủ mô-

đáp ứng các điều kiện tải động gặp phải trong toàn bộ cấu men xoắn để khắc phục tác động của ma sát (trong hộp số cơ học của

hình chuyển động. (Điều này trái ngược hoàn toàn với việc thiết kế) cộng với trọng lực mà không bị quá nóng.

định cỡ động cơ để vận hành liên tục ở điểm tải không thay

đổi.) Điều phức tạp là các ứng dụng định vị tăng dần khởi cấu hình bị thay đổi - tổng khoảng cách di chuyển, tốc độ tăng tốc và

động và dừng thường xuyên theo chu kỳ làm việc khiến giảm tốc, thời gian dừng, v.v. - tải động cơ tương đương (cả đỉnh và

động cơ hoạt động khó khăn hơn trong thời gian tăng tốc và RMS) cũng thay đổi. Lặp lại phân tích bằng cách sử dụng các tham số

giảm tốc được kiểm soát. Mối quan tâm chính trong những cấu hình chuyển động đã được sửa đổi để xác minh rằng động cơ vẫn

tình huống này là động cơ vẫn ở dưới mức nhiệt độ tối đa. nằm trong giới hạn nhiệt độ an toàn.

Các tính toán dựa trên mô-men xoắn RMS và dòng điện ước tính nhiệt

độ tổng thể và mức tăng nhiệt độ của động cơ đối với cấu hình chuyển LƯU Ý THIẾT KẾ

động nhất định: Lưu ý rằng cách tiếp cận được nêu ở đây là phân tích gần

đúng đầu tiên. Tất cả các hệ thống phải được kiểm tra bằng các

rms×Rtôi

Rquần què×TÔI2

θr= điều kiện tải thực tế. Nhiệt độ ở trạng thái ổn định phải được xác

1−(Rquần què×TÔI2rms ×Rtôi×0,00392 /¡C)

định bằng cách sử dụng cặp nhiệt điện ở một số vị trí trên động

θtôi=θr+θMột

cơ. Dòng điện vào động cơ và điện áp trên động cơ cũng cần

ở đâutôi=nhiệt độ động cơ, °C; ѲMột=nhiệt độ môi trường, được đo và ghi lại.

°C; và Ѳr=độ tăng nhiệt độ, °C. Động cơ hoạt động khác nhau ở nhiệt độ cao; Điện trở động cơ, hằng số

9. Nhiệt độ trong trường hợp xấu nhất (ước tính) của động cơ khi có tải ở mô-men xoắn và hằng số điện áp đều thay đổi trong điều kiện vận hành

nhiệt độ môi trường xung quanh là 30°C là bao nhiêu? thực tế. Điều này thúc đẩy những thay đổi tương ứng về yêu cầu dòng điện

cực đại, dòng điện RMS và điện áp bus. Vì vậy, hãy luôn liên hệ với nhà sản

R ×Rtôi

θr=

×TÔI2

rms

quần què

xuất động cơ để được tư vấn và kiểm tra tất cả các hệ thống trong điều

×TÔI rms×Rtôi×0,00392 /¡C)

1–(Rquần què 2

kiện vận hành thực tế.

11¡C/W×1.690 A2×1,85 Ω

= Biên tập bởi Elisabeth Eitel, eeitel@penton.com

1–(11¡C/W×1.690 A2×1,85 Ω×0,00392/¡C)

=75,26¡C≈76¡C TÀI NGUYÊN:

Ở đâuRtôi=Điện trở đầu cực động cơ, Ω vàRquần què=điện trở nhiệt, °C/ Tính toán vít me trong bài viết này dựa trên các giá trị từ biểu đồ vít

W. Với mức tăng 76°C dựa trên tải RMS và nhiệt độ môi trường trong Kerk,www.haydonkerk.com

trường hợp xấu nhất là 30°C, động cơ sẽ ổn định ở khoảng 106°C. Tính toán động cơ dựa trên các giá trị cho động cơ Pittman 9237

Động cơ được xếp hạng Loại F (155°C) cho phép giới hạn an toàn là và hộp số G30A,www.pittman-motors.com

49°C. Tuy nhiên, nếu bất kỳ phần nào của chuyển động

58 15.08.13THIẾT KẾ MÁY MÓC

You might also like

- Mô phỏng cấu trúc biến tần - động cơ đồng bộ kích thích vĩnh cửu sử dụng Matlab SimulinkDocument25 pagesMô phỏng cấu trúc biến tần - động cơ đồng bộ kích thích vĩnh cửu sử dụng Matlab Simulinkan1088100% (1)

- CÂU HỎI ÔN TẬP MÔN THIẾT KẾ HỆ TRUYỀN ĐỘNG ĐIỆN 4Document39 pagesCÂU HỎI ÔN TẬP MÔN THIẾT KẾ HỆ TRUYỀN ĐỘNG ĐIỆN 4Minh TuanNo ratings yet

- 60-Article Text-502-3-10-20220316Document6 pages60-Article Text-502-3-10-20220316Duy KhổngNo ratings yet

- Uffile Upload No Title30735Document6 pagesUffile Upload No Title30735Xanh NguyễnNo ratings yet

- Nghiên cứu phương pháp điều khiển động cơ không đồng bộ bằng phương pháp điều khiển vectơ và xây dựng mô hình mô phỏng các khối điều khiển này bằng phần mềm Matlab SimulinkDocument105 pagesNghiên cứu phương pháp điều khiển động cơ không đồng bộ bằng phương pháp điều khiển vectơ và xây dựng mô hình mô phỏng các khối điều khiển này bằng phần mềm Matlab SimulinkMan EbookNo ratings yet

- valtchev2020-SVM Ok - VIDocument5 pagesvaltchev2020-SVM Ok - VIHiển TrầnNo ratings yet

- BTL ĐksDocument21 pagesBTL ĐksLong Vũ DuyNo ratings yet

- Chuong 3Document16 pagesChuong 3Chiến HồNo ratings yet

- He TD D Servo Va Dong Co BuocDocument22 pagesHe TD D Servo Va Dong Co BuocBảo VõNo ratings yet

- Bài tập lớn - Truyền động điệnDocument15 pagesBài tập lớn - Truyền động điệnĐỗ Minh ChínhNo ratings yet

- Phân Tích So Sánh Cơ Cấu Nâng Hạ Hàng ở Cần Trục Sử Dụng Động Cơ Không Đồng Bộ Ro to Lồng Sóc Ba Tốc Độ Với Cơ Cấu Sử Dụng Động Cơ Không Đồng Bộ Xoay Chiều Ba Pha Được Cung Cấp Nguồn Bởi Biến Tần Gián TiếpDocument48 pagesPhân Tích So Sánh Cơ Cấu Nâng Hạ Hàng ở Cần Trục Sử Dụng Động Cơ Không Đồng Bộ Ro to Lồng Sóc Ba Tốc Độ Với Cơ Cấu Sử Dụng Động Cơ Không Đồng Bộ Xoay Chiều Ba Pha Được Cung Cấp Nguồn Bởi Biến Tần Gián TiếpMan EbookNo ratings yet

- Mach 3 TurnDocument66 pagesMach 3 TurnPham JohnNo ratings yet

- Tổng Hợp Hệ Thống Truyền Động ĐiệnDocument23 pagesTổng Hợp Hệ Thống Truyền Động ĐiệnHồng Phát0% (1)

- Chuong 3 Mot So Van de Co BanDocument13 pagesChuong 3 Mot So Van de Co BanNguyễn Minh HoàngNo ratings yet

- 0. Điều khiển dự báo theo mô hình- MPCDocument5 pages0. Điều khiển dự báo theo mô hình- MPCQuach Hai ThoNo ratings yet

- Co-So-Ky-Thuat-Dien - Nguyen-Quang-Nam,-Tran-Cong-Binh - Bai-3 - MP-DB - CSKTD - cs2 - (Cuuduongthancong - Com)Document20 pagesCo-So-Ky-Thuat-Dien - Nguyen-Quang-Nam,-Tran-Cong-Binh - Bai-3 - MP-DB - CSKTD - cs2 - (Cuuduongthancong - Com)Bùi Đình DuyNo ratings yet

- Ats v1Document8 pagesAts v1Phạm Hữu ThanhNo ratings yet

- Truyền Động Điện Ths. Đỗ Chí PhiDocument70 pagesTruyền Động Điện Ths. Đỗ Chí PhiTrường Đào XuânNo ratings yet

- THIẾT KẾ HỆ DẪN ĐỘNG CƠ KHÍDocument8 pagesTHIẾT KẾ HỆ DẪN ĐỘNG CƠ KHÍNam Lê ĐìnhNo ratings yet

- Cài Xung ĐK Servo j2sDocument4 pagesCài Xung ĐK Servo j2sTường Minh NguyễnNo ratings yet

- He Thong Dien Tu Tren OtoDocument8 pagesHe Thong Dien Tu Tren Otophamtrongcongnghia333No ratings yet

- LcpaDocument5 pagesLcpaSang NguyễnNo ratings yet

- PID ReportDocument33 pagesPID ReportTan NguyenNo ratings yet

- Bài học NLDC 4 - performanceDocument13 pagesBài học NLDC 4 - performanceHuyNo ratings yet

- Chương 3Document29 pagesChương 3Đỗ ViệtNo ratings yet

- Hệ Thống Cơ Điện Tử 1Document13 pagesHệ Thống Cơ Điện Tử 1liên vănNo ratings yet

- Charumit2009 ok4.VIDocument9 pagesCharumit2009 ok4.VIHiển TrầnNo ratings yet

- Electricity Supplier Business Plan by SlidesgoDocument28 pagesElectricity Supplier Business Plan by SlidesgoKhang TrầnNo ratings yet

- BTL-DKS N04 Nhóm 11Document27 pagesBTL-DKS N04 Nhóm 11Phạm HảiNo ratings yet

- Thiết Kế Điện Từ Động Cơ Servo Đồng Bộ Nam Châm Vĩnh CửuDocument9 pagesThiết Kế Điện Từ Động Cơ Servo Đồng Bộ Nam Châm Vĩnh CửuTrần Sách HoanNo ratings yet

- Đề cương ôn tập TĐHĐKTBĐDocument14 pagesĐề cương ôn tập TĐHĐKTBĐPhạm văn KhươngNo ratings yet

- Uffile Upload No Title30401Document5 pagesUffile Upload No Title3040135- Nguyễn Đình Bảo KhanhNo ratings yet

- Thiết Kế Động Cơ Một Chiều Không Chổi Than Rotor Ngoài Cho Xe Đạp Điện Sử Dụng ANSYS (Download Tai Tailieutuoi.com)Document5 pagesThiết Kế Động Cơ Một Chiều Không Chổi Than Rotor Ngoài Cho Xe Đạp Điện Sử Dụng ANSYS (Download Tai Tailieutuoi.com)Nguyễn Minh ĐứcNo ratings yet

- Báo cáo tìm hiểu Robot 3 bánh 10 4 2020Document20 pagesBáo cáo tìm hiểu Robot 3 bánh 10 4 2020Tung HaNo ratings yet

- Đ Án Minh Máy Bào Giư NGDocument52 pagesĐ Án Minh Máy Bào Giư NGKhắc SơnNo ratings yet

- Thiet Ke Bo Khoi Dong Dong Co Dien Tu Cong Suat-2-8Document7 pagesThiet Ke Bo Khoi Dong Dong Co Dien Tu Cong Suat-2-8led lightNo ratings yet

- Chuong 3Document53 pagesChuong 3le thanhNo ratings yet

- KHOAHOCUNGDUNGDocument3 pagesKHOAHOCUNGDUNGKhoa BùiNo ratings yet

- Báo Cáo Cuối Kỳ Vi Điều KhiểnfDocument38 pagesBáo Cáo Cuối Kỳ Vi Điều KhiểnfPhạm Xuân TrungNo ratings yet

- TT TBCĐNDocument10 pagesTT TBCĐNvungocan78xNo ratings yet

- Truyền động điệnDocument34 pagesTruyền động điệnPhúc VũNo ratings yet

- (123doc) - Tong-Quan-Ve-He-Truyen-Dong-Trong-May-Cnc-Mo-Phong-Noi-Suy-Tren-Matlab-Dieu-Khien-Ve-Tren-SimulinkDocument32 pages(123doc) - Tong-Quan-Ve-He-Truyen-Dong-Trong-May-Cnc-Mo-Phong-Noi-Suy-Tren-Matlab-Dieu-Khien-Ve-Tren-SimulinkHùngNo ratings yet

- Tieu Luan Dieu Khien MoDocument4 pagesTieu Luan Dieu Khien MoDuc ManhNo ratings yet

- DKTDD Bu I 5.1 M C 3.1,3.2Document13 pagesDKTDD Bu I 5.1 M C 3.1,3.2VunguyenNo ratings yet

- Datn Chuong1 20230510Document23 pagesDatn Chuong1 20230510Tuấn NguyễnNo ratings yet

- Hàm truyền ĐC PDFDocument15 pagesHàm truyền ĐC PDFDuy KhánhNo ratings yet

- Báo Cáo Hê Thông LáiDocument9 pagesBáo Cáo Hê Thông LáiĐoàn Xuân NamNo ratings yet

- Bài Tập Lớn: Học Viện Công Nghệ Bưu Chính Viễn ThôngDocument13 pagesBài Tập Lớn: Học Viện Công Nghệ Bưu Chính Viễn ThôngPhạm HưngNo ratings yet

- SlideDocument15 pagesSlideTuấn Nguyễn TiếnNo ratings yet

- Thiết Kế, Chế Tạo Hệ Thống Điều Khiển Tay Máy Phục Vụ Đào Tạo Nghề Sử Dụng Vi Điều Khiển Avr AtmelDocument6 pagesThiết Kế, Chế Tạo Hệ Thống Điều Khiển Tay Máy Phục Vụ Đào Tạo Nghề Sử Dụng Vi Điều Khiển Avr Atmelyugioh beeNo ratings yet

- Uffile Upload No Title30830Document6 pagesUffile Upload No Title30830Hoàng Chu ĐứcNo ratings yet

- Đ Án OfficialDocument38 pagesĐ Án OfficialNguyễn Văn Minh TriếtNo ratings yet

- HỆ THỐNG THÔNG TIN THẾ HỆ 3G - 4 - 360021Document9 pagesHỆ THỐNG THÔNG TIN THẾ HỆ 3G - 4 - 360021Nguyen Le PhuongNo ratings yet

- DKhethongDocument30 pagesDKhethongKien Do100% (1)

- 4567 (123doc) Thuyet Minh Do An Chi Tiet May Hop Giam Toc Con Tru 2 CapDocument119 pages4567 (123doc) Thuyet Minh Do An Chi Tiet May Hop Giam Toc Con Tru 2 CapHoàng ĐứcNo ratings yet

- CK 2015Document7 pagesCK 2015Phương LêNo ratings yet