Professional Documents

Culture Documents

Chuong 04 - Truyen Dong Truc Vit

Uploaded by

hoanboy2610Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Chuong 04 - Truyen Dong Truc Vit

Uploaded by

hoanboy2610Copyright:

Available Formats

CHƯƠNG 4

TRUYỀN ĐỘNG TRỤC VÍT

NỘI DUNG

1 Khái niệm chung

2 Các thông số hình học chủ yếu

3 Động học bộ truyền trục vít

4 Vật liệu và ứng suất cho phép

4.1. Khái niệm chung

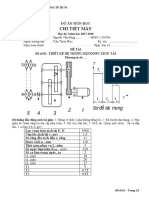

4.1.1. Cấu tạo

Là bộ truyền răng – vít, kết hợp giữa bộ truyền bánh răng và vít

Truyền chuyển động và công suất giữa hai trục chéo nhau, thường 90°

Vì có khả năng tự hãm, chuyển động và công suất thường chỉ

truyền một chiều từ trục vít sang bánh vít

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 3/48

4.1. Khái niệm chung

4.1.1. Cấu tạo

Khi vít quay, cố định chiều dọc trục thì đai ốc chuyển động tịnh tiến

Trong bộ truyền trục vít, bánh vít xem như đai ốc quay.

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 4/48

4.1. Khái niệm chung

4.1.2. Phân loại

Theo hình dạng mặt trục chia của trục vít

Trục vít trụ

Trục vít Globoid

Theo hình dạng ren

Trục vít Acsimet

Trục vít Convolute

Trục vít thân khai

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 5/48

4.1. Khái niệm chung

4.1.2. Phân loại

Theo số mối ren

Một mối ren

Nhiều mối ren

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 6/48

4.1. Khái niệm chung

4.1.3. Ưu nhược điểm, phạm vi sử dụng

Ưu điểm

Tỉ số truyền lớn

Làm việc êm và không ồn

Có khả năng tự hãm

Nhược điểm

Hiệu suất thấp, nhiệt sinh nhiều

Cần dùng vật liệu giảm ma sát (đồng thanh) tương đối đắt làm trục vít

Yêu cầu cao về độ chính xác lắp ghép

Phạm vi sử dụng

Hiệu suất thấp (70 ÷ 80%) nên sử dụng với công suất ≤ 60kW

Tỉ số truyền 20 ÷ 60, có thể đến 100 hoặc ≤ 300 đối với cơ cấu phân độ

Dùng trong máy nâng chuyển, mắt cắt kim loại, ô-tô…

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 7/48

4.2. Các thông số hình học chủ yếu

Góc prôfin tiêu chuẩn: α = 20°

Bước của trục vít: P

Môđun dọc trục vít

m = P /π

Hệ số đường kính: q

Đường kính mặt trụ chia trục vít:

d1 = mq

Tiêu chuẩn quy định

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 8/48

4.2. Các thông số hình học chủ yếu

Số mối ren trục vít: Z1 = 1, 2, 4

Góc vít của đường xoắn ốc: γ = 5 ÷ 20°

π mZ1 Z1

tgγ = =

π d1 q

Nếu tăng Z1, góc γ tăng

Hiệu suất tăng

Kích thước lớn, giá thành tăng

Nếu giảm Z1

Hiệu suất giảm

Mất mát công suất, sinh nhiệt nhiều

Khi truyền công suất lớn, không nên dùng Z1 = 1

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 9/48

4.2. Các thông số hình học chủ yếu

Số răng bánh vít

Z 2 = uZ1

Hạn chế Z2

Chọn Z1 theo tỉ số truyền u

Khoảng cách trục: aw = 0,5 ( q + Z1 + 2 x )

aw

Hệ số dịch chỉnh x= − 0,5 ( q + Z 2 )

m

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 10/48

4.2. Các thông số hình học chủ yếu

Đường kính vòng lăn không dịch chỉnh

d1 = mq

Đường kính vòng lăn có dịch chỉnh

d1 = ( q + 2 x ) m

Đường kính vòng chia bánh vít

d 2 = mZ 2

Đường kính vòng đỉnh và đáy

Trục vít

d a1 = d1 + 2m = m ( q + 2 )

d f 1 = m ( q − 2, 4 )

Bánh vít

da2 = m ( Z2 + 2 + 2x ) d f 2 = m ( Z 2 − 2, 4 + 2 x )

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 11/48

4.2. Các thông số hình học chủ yếu

Đường kính ngoài bánh vít

d aw 2 ≤ d a 2 + 2m khi Z1 = 1

d aw 2 ≤ d a 2 + 1,5m khi Z1 = 2

d aw 2 ≤ d a 2 + m khi Z1 = 4

Góc ôm 2δ

b2

sin δ =

d a1 − 0,5m

Chiều rộng bánh vít b2

Z1 = 1 ÷ 2; b2 ≤ 0, 75d a1

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 12/48

4.2. Các thông số hình học chủ yếu

Chiều dài phần cắt ren b1

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 13/48

4.3. Động học bộ truyền trục vít

4.3.1. Vận tốc và tỉ số truyền

Trục vít quay 1 vòng, bánh vít di chuyển πmZ1

π mZ1

Trục vít quay n1 vg/ph, bánh vít quay được n2 = n1 vg/ph

π d2

Tỉ số truyền của bộ truyền trục vít

ω1 n1 π d2 Z2

u= = = =

ω2 n2 π mZ1 Z1

Hoặc vì π mZ1 = π d1 tg γ

π d2 d2

⇒u= =

π mZ1 d1 tg γ

Tỉ số truyền = Số răng bánh vít / Số mối ren trục vít

Vì Z1 khá nhỏ nên bộ truyền trục vít có thể đạt tỉ số truyền rất lớn

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 14/48

4.3. Động học bộ truyền trục vít

4.3.1. Vận tốc và tỉ số truyền

Vận tốc vòng v1 của trục vít và v2 của bánh vít khác phương và trị số nên

khi làm việc sinh ra trượt

Vận tốc trượt vt tiếp tuyến với đường xoắn ốc của ren trục vít

v π dω1n1

vt = 1 = m/s

cos γ 6.10 cos γ

4

Đối với bộ truyền không dịch chỉnh

dω 1 = d1 = mq; tg γ = Z1 / q

1 q

cos γ = =

tg 2 γ + 1 Z12 + q 2

mn1

⇒ vt = Z12 + q 2 m/s

19100

Vận tốc trượt lớn gây dính và mòn, do đó làm giảm hiệu suất bộ truyền

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 15/48

4.3. Động học bộ truyền trục vít

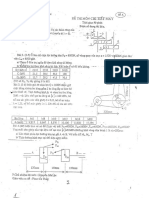

4.3.2. Lực tác dụng trong bộ truyền trục vít

Khi làm việc, ren trục vít và răng bánh vít

chịu lực pháp tuyến Fn, gồm 3 thành phần

Lực vòng Ft

Lực hướng tâm Fr

Lực dọc trục Fa

Lực vòng Ft1 trên trục vít cân bằng với lực dọc trục

Fa2 trên bánh vít

Lực dọc trục Fa1 trên trục vít cân bằng với lực vòng

Ft2 trên bánh vít

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 16/48

4.3. Động học bộ truyền trục vít

4.3.2. Lực tác dụng trong bộ truyền trục vít

Xác định trị số các lực thành phần

2T1 2T

Ft1 = = Fa 2 ; Ft 2 = 2 = Fa1

d1 d2

Ft1 = Fa1tg ( γ ± ϕ ) = Ft 2tg ( γ ± ϕ )

Góc ma sát thường nhỏ (< 3°), có thể bỏ qua

Ft 2

Fn = ;

cos α cos γ

Ft 2 tg α

Fr = Fn sin α =

cos γ

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 17/48

4.3. Động học bộ truyền trục vít

4.3.3. Hiệu suất truyền động trục vít

Trường hợp trục vít dẫn động

Nếu chỉ kể đến tổn thất ma sát giữa ren trục vít và răng bánh vít

T2ω2 Ft 2 d 2ω2 tgγ

ηk = = =

T1ω1 Ft1d1ω1 tg ( γ + ϕ )

Nếu kể đến cả mất mát công suất do khuấy dầu

0,95tgγ

η=

tg ( γ + ϕ )

Để tăng hiệu suất

Tăng tgγ = Z1/q

• Tăng Z1 Z2 tăng, kích thước bộ truyền tăng

• Giảm q đường kính trục vít nhỏ, kém cứng vững

Giảm ρ: phụ thuộc hệ số ma sát của cặp vật liệu, không giảm được

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 18/48

4.3. Động học bộ truyền trục vít

4.3.3. Hiệu suất truyền động trục vít

Trường hợp bánh vít chủ động

0,95 tg ( γ − ϕ )

η=

tg γ

Khi γ ≤ φ η = 0, bộ truyền có tính tự hãm

Khi đảm bảo tự hãm, hiệu suất bộ truyền trục vít thấp η ≤ 0,5 nên

nếu khi không cần thiết không nên dùng bộ truyền tự hãm

Có thể xác định gần đúng hiệu suất theo Z1

Hiệu suất bộ truyền trục vít khá thấp, phần công suất mất

mát sẽ biến thành nhiệt làm nóng bộ truyền

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 19/48

4.4. Các dạng hỏng và chỉ tiêu tính toán

4.4.1. Các dạng hỏng

Các dạng hỏng như trong truyền động bánh răng, nhưng do vận

tốc trượt lớn , điều kiện hình thành màng dầu không thuận lợi

dính và mòn nguy hiểm hơn.

Dính đặc biệt nguy hiểm khi bánh vít làm bằng vật liệu cứng hơn

• Khi v lớn, các hạt kim loại ở bánh vít dứt ra dính vào mặt ren vít,

mặt ren trục vít sần sùi sẽ mài mòn nhanh mặt răng bánh vít

• Nếu bánh vít làm bằng vật liệu mềm, hiện tượng dính ít nguy

hiểm vì các hạt kim loại quét đều lên bề mặt ren vít

Mòn thường xảy ra ở răng bánh vít

• Mòn nhanh khi lắp ghép không chính xác, dầu có cặn, bề mặt

ren không nhẵn, khi thường đóng và mở máy

• Răng mòn nhiều sẽ bị gẫy

Tróc rỗ mặt răng: xảy ra ở các bánh vít làm bằng đồng thanh thiếc

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 20/48

4.4. Các dạng hỏng và chỉ tiêu tính toán

4.4.2. Các đặc điểm tính toán

Tính toán trục vít có những đặc điểm sau

Hiện tượng dính và mòn là nguy hiểm nhưng chưa có phương pháp

tính tin cậy, vì vậy, vẫn tính theo ứng suất tiếp xúc và ứng suất uốn,

chú ý chọn ứng suất cho phép phù hợp.

Bánh vít làm bằng vật liệu có cơ tính kém hơn tính toán độ bền

cho răng bánh vít

Do trượt sinh nhiệt, phải tính nhiệt truyền động trục vít

Bộ truyền có u lớn, đường kính bánh vít lớn, gối đỡ trục vít cách xa

cần kiểm nghiệm độ bền thân trục vít theo hệ số an toàn

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 21/48

4.5. Tính toán độ bền và tính nhiệt

4.5.1. Tải trọng riêng và hệ số tải trọng

Hệ số phân bố không đều của tải trọng

Do sai số chế tạo và lắp ghép, biến dạng đàn hồi khi chịu lực, tải trọng phân

bố trên chiều dài tiếp xúc

Hệ số phân bố không đều tải trọng trên chiều dài tiếp xúc

qmax qm + qβ q δ

Kβ = = = 1+ β = 1+ β

qm qm qm δm

qβ – tải trọng riêng do biến dạng đàn hồi

δm, δβ – chuyền vị đàn hồi trung bình và chuyển vị do độ võng gây nên

Độ võng phụ thuộc Z1, Z2, q và khả năng chạy mòn của vật liệu nên

3

Z2 T2tb

Kβ = 1 + 1 − T

θ 2 max

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 22/48

4.5. Tính toán độ bền và tính nhiệt

4.5.1. Tải trọng riêng và hệ số tải trọng

3

Z T2tb

Kβ = 1 + 2 1

T −

θ 2 max

θ – hệ số biến dạng trục vít, phụ thuộc Z1 và q

T2tb – mômen xoắn trung bình trên trục bánh vít

T2 tb = ∑ T2 i ti n2 i / ∑ ti n2i

T2i, ti, n2i – mômen xoắn, tuổi thọ, số vòng quay bánh vít ở chế độ i

T2max – mômen xoắn lớn nhất trong các mômen xoắn T2i

Khi tải trọng không đổi, Kβ = 1, do khả năng chạy mòn hoàn toàn

của các bề mặt tiếp xúc, do đó làm cho tải trọng phân bố đều

trên chiều dài tiếp xúc

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 23/48

4.5. Tính toán độ bền và tính nhiệt

4.5.1. Tải trọng riêng và hệ số tải trọng

Hệ số tải trọng động

qv

Kv = 1 +

qt

qv – tải trọng động riêng

qt – tải trọng riêng ngoài

Trị số Kv phụ thuộc vận tốc trượt vt và cấp chính xác

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 24/48

4.5. Tính toán độ bền và tính nhiệt

4.5.1. Tải trọng riêng và hệ số tải trọng

Do phân bố tải trọng không đều và tải trọng động phụ nên tải trọng

riêng tính toán tăng lên, cần đưa thêm vào hệ số tải trọng

qH = qn K H = Fn K H / lH

qF = qn K F = Fn K F / lH

lH – chiều dài tiếp xúc

KH, KF – hệ số tải trọng khi tính về độ bền tiếp xúc và uốn

K H = K F = K β Kv

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 25/48

4.5. Tính toán độ bền và tính nhiệt

4.5.2. Tính theo ứng suất tiếp xúc

Điều kiện bền tiếp xúc

qH

σ H = ZM ≤ [σ H ]

2ρ

σ H = 0, 418 qH E / ρ ≤ [σ H ]

Bán kính cong tương đương

1 1 1 d2

= + ; ρ1 = ∞; ρ 2 = sin α

ρ ρ1 ρ2 2 cos γ

2

d2

⇒ ρ = ρ2 = sin α

2 cos γ

2

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 26/48

4.5. Tính toán độ bền và tính nhiệt

4.5.2. Tính theo ứng suất tiếp xúc

Điều kiện bền tiếp xúc

σ H = 0, 418 qH E / ρ ≤ [σ H ]

Tải trọng tính toán

qH = qn K H = Fn K H / lH

Tổng chiều dài tiếp xúc giữa ren trục vít và răng bánh vít

lH = K ε bε α / cos γ

Kε = 0,75 – hệ số giảm chiều dài đường tiếp xúc (không ăn khớp hết góc 2δ)

εα – hệ số trùng khớp ngang, có giá trị từ 1,8 ÷ 2,2

b – chiều dài răng bánh vít b = π d 2δ / 360

1

Thông thường 2δ = 100° và εα = 1,8 và thay Fn = Ft2 / (cosαcosγ)

d Ft 2 K H

lH = 1, 2 1 ⇒ qH =

cos γ 1, 2d1 cos α

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 27/48

4.5. Tính toán độ bền và tính nhiệt

4.5.2. Tính theo ứng suất tiếp xúc

Điều kiện bền tiếp xúc

σ H = 0, 418 qH E / ρ ≤ [σ H ]

Môđun đàn hồi tương đương

2 E1E2

E=

E1 + E2

E1, E2 là môđun đàn hồi vật liệu chế tạo trục vít và bánh vít

E1 = 2,1.105 MPa

⇒ E = 1, 27.105 MPa

E2 = 0,9.105 MPa

Thay vào ta được công thức tính toán kiểm nghiệm

480 T2 K H β K Hv

σH = ≤ [σ H ]

d2 d1

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 28/48

4.5. Tính toán độ bền và tính nhiệt

4.5.2. Tính theo ứng suất tiếp xúc

Điều kiện bền tiếp xúc

σ H = 0, 418 qH E / ρ ≤ [σ H ]

Thay vào ta được công thức tính toán kiểm nghiệm

480 T2 K H β K Hv

σH = ≤ [σ H ]

d2 d1

Thay d1 = mq; d2 = mZ2; m = 2a/(Z2 + q)

ta có công thức tính toán thiết kế

2

170 T2 K H

a ≥ ( Z2 + q ) 3 , mm

[σ H ] q

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 29/48

4.5. Tính toán độ bền và tính nhiệt

4.5.3. Tính theo ứng suất uốn

Tính ứng suất uốn ở chân răng bánh vít phức tạp vì dạng răng thay đổi

theo chiều rộng bánh vít và chân răng lại cong

Vì vậy, gần đúng tính như bánh răng nghiêng có β = γ và sử dụng các

kết quả tính cho bánh răng nghiêng

Từ bánh răng nghiêng ta có

Ft K F YF Yε Yβ

σF = ≤ [σ F ]

bm

Với bánh vít

Ft = 2T2 / d 2

γ 10

Yβ = 1 − = 1− = 0,93 1, 4T2 K F YF

140 140 ⇒σF = ≤ [σ F ]

b2 d 2 m

1 1

Yε = = = 0,74

Kε ε α 0,75.1,8

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 30/48

4.5. Tính toán độ bền và tính nhiệt

4.5.3. Tính theo ứng suất uốn

Công thức kiểm nghiệm độ bền uốn

1, 4T2 K F YF

σF = ≤ [σ F ]

b2 d 2 m

T2 – mômen xoắn trên trục bánh vít

b2, d2 – chiều rộng và đường kính vòng chia bánh vít

KF – hệ số tải trọng

[σF] - ứng suất uốn cho phép

YF – hệ số dạng răng bánh vít, tra theo số răng tương đương Zv = Z2/cos3γ

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 31/48

4.5. Tính toán độ bền và tính nhiệt

4.5.4. Kiểm nghiệm độ bền răng khi quá tải

Nhằm tránh biến dạng dư hoặc dính bề mặt răng, gẫy răng do quá tải

Công thức kiểm nghiệm

σ H max = σ H K qt ≤ [σ H ] max

σ F max = σ F K qt ≤ [σ F ] max

Kqt = T2max / T2 – hệ số quá tải

T2max, T2 – mômen xoắn lớn nhất và mômen xoắn danh nghĩa

σH, σF - ứng suất tiếp xúc và ứng suất uốn tính toán

[σH], [σF] - ứng suất tiếp xúc và ứng suất uốn cho phép khi quá tải

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 32/48

4.5. Tính toán độ bền và tính nhiệt

4.5.5. Tính nhiệt truyền động trục vít

Do ma sát trong bộ truyền lớn Sinh nhiều nhiệt

Tác hại: Phá hủy màng dầu, gây dính, thậm chí bị hư hỏng

Nguyên tắc tính nhiệt

Nhiệt sinh ra = Nhiệt tỏa đi

tthöïc ≤ [td ]

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 33/48

4.5. Tính toán độ bền và tính nhiệt

4.5.5. Tính nhiệt truyền động trục vít

Nhiệt lượng sinh ra trong một giờ

1000 P2 (1 − η )

Qs = 1000 P1 (1 − η ) =

η

Nhiệt lượng thoát qua vách hộp

Qt = K t (td − to ) A(1 + ψ )

P1 – công suất trên trục vít, kW

η – hiệu suất truyền động

Kt – hệ số tỏa nhiệt, Kt = 8 ÷ 17,5 W/(m2°C)

td, to – nhiệt độ dầu và nhiệt độ môi trường không khí

A – diện tích bề mặt thoát nhiệt của hộp, m2, gần đúng lấy A = 20a2 ,

nếu có gân tăng thêm 10 ÷ 20%A

ψ = 0,25 – hệ số xét đến sự thoát nhiệt qua đáy hộp xuống bệ máy

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 34/48

4.5. Tính toán độ bền và tính nhiệt

4.5.5. Tính nhiệt truyền động trục vít

Từ các biểu thức

Qs = Qt

1000 P2 (1 − η )

Qs = 1000 P1 (1 − η ) =

η

Qt = K t (td − to ) A(1 + ψ )

Suy ra

1000 P1 (1 − η )

td = + to ≤ [td ]

K t A(1 + ψ ) β

[td] = 70 ÷ 90°C – nhiệt độ cho phép của dầu

to = 20°C – nhiệt độ môi trường không khí

β – hệ số xét đến sự giảm nhiệt sinh ra do làm việc ngắt quãng

tck • tck – thời gian của một chu kì tải trọng

β= • Pi, ti – công suất và thời gian chế độ thứ i

∑ Pti i / P1 • P1 – công suất danh nghĩa

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 35/48

4.5. Tính toán độ bền và tính nhiệt

4.5.5. Tính nhiệt truyền động trục vít

Nếu nhiệt độ dầu không thỏa mãn giá trị cho phép, có thể lắp

thêm quạt gió, ống dẫn nước hoặc phun dầu đã làm lạnh

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 36/48

4.5. Tính toán độ bền và tính nhiệt

4.5.5. Tính nhiệt truyền động trục vít

Trường hợp bộ truyền được làm nguội bằng quạt

1000 P1 (1 − η )

td = + to ≤ [td ]

[ K t ( A − Aq )(1 + ψ ) + K tq Aq ]β

Aq – diện tích bề mặt hộp được quạt nguội, m2, Aq = 0,3A

Ktq – hệ số tỏa nhiệt của phần bề mặt hộp được quạt, W/(m2°C)

Ktq = 12; 21; 29; 40 W/(m2°C) ứng với nq = 750; 1000; 1500; 3000 vg/ph

Khi thiết kế, thường chọn nhiệt độ làm việc bằng nhiệt độ cho

phép của dầu, từ đó tính diện tích tỏa nhiệt cần thiết

1000 P1 (1 − η )

A>

[0,7 K t (1 + ψ ) + 0,3K tq ]β ([td ] − to )

ĐHGTVT BỘ MÔN THIẾT KẾ MÁY 37/48

THANK YOU!

You might also like

- Bài Tập-bộ Truyền ĐaiDocument5 pagesBài Tập-bộ Truyền ĐaiNgọc Dũng ĐặngNo ratings yet

- Truc VitDocument14 pagesTruc VitCương Phạm NgọcNo ratings yet

- Chương 4: Truyền Động Trục VítDocument55 pagesChương 4: Truyền Động Trục VítChính NguyễnNo ratings yet

- Chuong 03 - Truyen Dong XichDocument35 pagesChuong 03 - Truyen Dong Xichhoanboy2610No ratings yet

- 5 - TD Truc vit-TCDocument42 pages5 - TD Truc vit-TCkhang dongNo ratings yet

- Bài 6 - Đề Cương Bài GiảngDocument11 pagesBài 6 - Đề Cương Bài Giảngtranhoan95959No ratings yet

- 202782382chuong 6. Truyen Dong Truc VitDocument28 pages202782382chuong 6. Truyen Dong Truc Vitnguyenhai24tamNo ratings yet

- Chuong 6-TV-BVDocument33 pagesChuong 6-TV-BVNguyễn Minh HảoNo ratings yet

- Truyền Động XíchDocument44 pagesTruyền Động XíchChính NguyễnNo ratings yet

- A. Phân Tích Lựa Chọn Phương ÁnDocument19 pagesA. Phân Tích Lựa Chọn Phương ÁnAnh Tuấn NguyễnNo ratings yet

- 1. Bảng tóm tắt thông số thiết kế REV 9.1Document12 pages1. Bảng tóm tắt thông số thiết kế REV 9.1Thái PhiênNo ratings yet

- Chuong 5 Truc ThenDocument16 pagesChuong 5 Truc ThenTrọng Nguyễn Bá100% (1)

- Trinh Tu Thuc Hien Cac Phan Tinh Toan CTM (REV16-10)Document28 pagesTrinh Tu Thuc Hien Cac Phan Tinh Toan CTM (REV16-10)Thái PhiênNo ratings yet

- 5.bang Tom Tat Cac Thong So Thiet KeDocument9 pages5.bang Tom Tat Cac Thong So Thiet KeLa Hong LeNo ratings yet

- BÀI TẬP-BỘ TRUYỀN XÍCHDocument4 pagesBÀI TẬP-BỘ TRUYỀN XÍCHNgọc Dũng ĐặngNo ratings yet

- L02 BT05 2011792 LeTienPhatDocument40 pagesL02 BT05 2011792 LeTienPhatPhát Lê TiếnNo ratings yet

- Nhóm 2 - TN CHM - Bài 5Document10 pagesNhóm 2 - TN CHM - Bài 5Phát TấnNo ratings yet

- Thí nghiệm chi tiết máyDocument15 pagesThí nghiệm chi tiết máyDanh ĐỗNo ratings yet

- Nguyễn Đình Yến 19KTTTT ĐA TDCKDocument89 pagesNguyễn Đình Yến 19KTTTT ĐA TDCKHữu ĐịnhNo ratings yet

- 1. Bảng tóm tắt thông số thiết kế REV 9.1Document17 pages1. Bảng tóm tắt thông số thiết kế REV 9.1Trọng Nguyễn BáNo ratings yet

- Báo cáo kết quả tính toánDocument4 pagesBáo cáo kết quả tính toántungnguyenxuan6703No ratings yet

- Chương 4Document74 pagesChương 4k225510303115No ratings yet

- Doanchitietmay 11Document10 pagesDoanchitietmay 11Quan NguyenNo ratings yet

- Các nội dung cần trong phần thuyết trìnhDocument5 pagesCác nội dung cần trong phần thuyết trìnhHUQUYENNo ratings yet

- Giáo Trình Phay Bánh Răng, Thanh RăngDocument11 pagesGiáo Trình Phay Bánh Răng, Thanh RăngTieu Ngoc LyNo ratings yet

- 05. Ứng Dụng Tin Học Trong Chi Tiết MáyDocument25 pages05. Ứng Dụng Tin Học Trong Chi Tiết MáyLinh HoNo ratings yet

- tính bền trục khuỷu bánh đàDocument9 pagestính bền trục khuỷu bánh đàTuấn TrungNo ratings yet

- TÍNH TOÁN THIẾT KẾ TRỤC, THEN, KHỚP NỐIDocument40 pagesTÍNH TOÁN THIẾT KẾ TRỤC, THEN, KHỚP NỐILayla VuNo ratings yet

- Đ Án Ô Tô WordDocument9 pagesĐ Án Ô Tô WordChiêu AnhNo ratings yet

- CHƯƠNG 4 TRUYỀN ĐỘNG ĐAI MEMDDocument25 pagesCHƯƠNG 4 TRUYỀN ĐỘNG ĐAI MEMDTran Huy HauNo ratings yet

- bài soạn thảoDocument9 pagesbài soạn thảoMạnh Hồ Sỹ Trần ĐứcNo ratings yet

- Chuong 02 - Truyen Dong DaiDocument47 pagesChuong 02 - Truyen Dong Daihoanboy2610No ratings yet

- thuyết minh HTHDocument51 pagesthuyết minh HTHHuỳnh Tấn HuyNo ratings yet

- Chương 8 - Truyền Động Vít Đai ỐcDocument30 pagesChương 8 - Truyền Động Vít Đai Ốcchuongkm123No ratings yet

- Tinh Toan, Thiet Ke Truc Vit Me-Dai Oc BiDocument7 pagesTinh Toan, Thiet Ke Truc Vit Me-Dai Oc BiĐình HạnhNo ratings yet

- Bài Tập Lớn Cơ Học MáyDocument19 pagesBài Tập Lớn Cơ Học MáyTrúc Thái ThanhNo ratings yet

- Tính Toán Bộ Truyền NgoàiDocument6 pagesTính Toán Bộ Truyền NgoàiTrần MinhNo ratings yet

- TÍNH TOÁN BỘ TRUYỀN NGOÀIDocument6 pagesTÍNH TOÁN BỘ TRUYỀN NGOÀIchibao2004dtNo ratings yet

- D An CHI TIT MAY HGT 2 CP Khai TrinDocument48 pagesD An CHI TIT MAY HGT 2 CP Khai TrinPhi Hùng TrầnNo ratings yet

- Bai 15 Truyen Dong Truc Vit NPAnh HCMUTEDocument9 pagesBai 15 Truyen Dong Truc Vit NPAnh HCMUTE22143290No ratings yet

- CKUD Chuong 5 Chi Tiet May P2Document117 pagesCKUD Chuong 5 Chi Tiet May P2Nguyễn TiếnNo ratings yet

- 2014.11.02 Bao Cao BTL Chi Tiet May PDFDocument16 pages2014.11.02 Bao Cao BTL Chi Tiet May PDFhi ahiNo ratings yet

- 1322991Document21 pages1322991ngvtoanctk3No ratings yet

- GiacongDocument30 pagesGiacongcasyboy1996No ratings yet

- THIẾT KẾ CÁC BỘ TRUYỀN-TLDocument23 pagesTHIẾT KẾ CÁC BỘ TRUYỀN-TLSinh ĐặngNo ratings yet

- 4-4-Võ Thành Đ TDocument30 pages4-4-Võ Thành Đ THoan Nguyễn LưuNo ratings yet

- Tính ToánDocument8 pagesTính ToánNguyên Trần ĐìnhNo ratings yet

- Đ Án CTM 98Document93 pagesĐ Án CTM 98Vương HoàngNo ratings yet

- De1 Solieu4Document8 pagesDe1 Solieu4Thái Quốc HuyNo ratings yet

- BÀI TẬP CHƯƠNG TRỤC-VÍT ĐAI ỐCDocument5 pagesBÀI TẬP CHƯƠNG TRỤC-VÍT ĐAI ỐCSinh ĐặngNo ratings yet

- Phạm Anh Khoa-103220067-Đề 7Document35 pagesPhạm Anh Khoa-103220067-Đề 7akhoa2411No ratings yet

- Đồ án chi tiết máyDocument25 pagesĐồ án chi tiết máyNguyễn Viết KhiêmNo ratings yet

- đồ án chi tiết máyDocument32 pagesđồ án chi tiết máyNguyen HoangNo ratings yet

- Do An1 - 2Document38 pagesDo An1 - 2Hoàng ĐứcNo ratings yet

- Đ ồ án môn học: CHI TIẾT MÁY: Lời Nói ĐầuDocument61 pagesĐ ồ án môn học: CHI TIẾT MÁY: Lời Nói ĐầuNguyễn Anh ĐứcNo ratings yet

- D An CHI TIT MAY HGT 2 CP Khai Trin PDFDocument48 pagesD An CHI TIT MAY HGT 2 CP Khai Trin PDFKim Long VoNo ratings yet

- đề 3Document50 pagesđề 3HUQUYENNo ratings yet

- Thuyết minh (tóm tắt) - Tham khaoDocument25 pagesThuyết minh (tóm tắt) - Tham khaoHuynh Nguyễn Đình GiaNo ratings yet

- Mômen xoắn trên trục 1: T = 246363,5 (Nmm) Mômen xoắn trên trục 2: T = 947184,9 (Nmm)Document14 pagesMômen xoắn trên trục 1: T = 246363,5 (Nmm) Mômen xoắn trên trục 2: T = 947184,9 (Nmm)daxuaNo ratings yet

- Bt1.bai Mau Moi Ghep RenDocument3 pagesBt1.bai Mau Moi Ghep Renhoanboy2610No ratings yet

- Đề cương ôn tập SXLRDocument11 pagesĐề cương ôn tập SXLRhoanboy2610No ratings yet

- tổ chức quản lýDocument3 pagestổ chức quản lýhoanboy2610No ratings yet

- Chuong 05 - Truyen Dong Banh RangDocument72 pagesChuong 05 - Truyen Dong Banh Ranghoanboy2610No ratings yet

- Chuong 01 - Nhung Van de Co BanDocument71 pagesChuong 01 - Nhung Van de Co Banhoanboy2610No ratings yet

- Chuong 02 - Truyen Dong DaiDocument47 pagesChuong 02 - Truyen Dong Daihoanboy2610No ratings yet

- Chuong 1. Các khái niệm cơ bản về dung sai lắp ghépDocument34 pagesChuong 1. Các khái niệm cơ bản về dung sai lắp ghéphoanboy2610No ratings yet

- Chuong 2. Hệ thống dung sai lắp ghép bề mặt trơnDocument24 pagesChuong 2. Hệ thống dung sai lắp ghép bề mặt trơnhoanboy2610No ratings yet

- Bài Giảng Điện Thân XeDocument132 pagesBài Giảng Điện Thân Xehoanboy2610No ratings yet