Professional Documents

Culture Documents

TD MXD

Uploaded by

Mạnh QuânOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

TD MXD

Uploaded by

Mạnh QuânCopyright:

Available Formats

I.

Giới thiệu chung

II. Thiết kế và tính toán truyền động

1. Thiết kế và tính toán hệ thống truyền động cơ khí

1.1. Cơ cấu công tác có chuyển động tịnh tiến với vận tốc dài

v1 =2¿ ¿

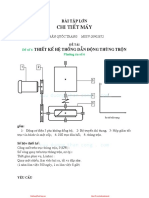

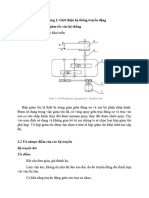

1.1.1. Sơ đồ truyền động

1

2 3

5

4

6 7

7

1- Động cơ đốt trong 2- Ly hợp 3- Hộp giảm tốc

4- Khớp nối 5,6- Bộ truyền bánh răng trụ 7- Vành răng

1.1.2. Tính toán sơ đồ truyền động

Mối quan hệ giữa vận tốc dài của cơ cấu công tác với số vòng quay

πn

bánh răng 6 : v1 =ωR= 30 R=2 m/ ph

2.30 2.30

n br 6= πR = π .0 .2 =95,5 ¿

(chọn bán kính bánh răng 6 : R=200 cm=0.2 m )

Chọn tỉ số truyền HGT iHGT =10

n

Số vòng quay bánh răng 5 : br5 =¿

n1 1900

iHGT

=

10

=190 vg / ph ¿

Với n1 −số vòng quay động cơ đốt trong ( vg / ph )

Vậy tỉ số truyền cặp bánh răng trụ 5-6 :

nbr 5 190

i br = = =1,99

nbr 6 95.5

1.2. Cơ cấu công tác có chuyển động hành tinh

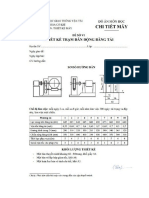

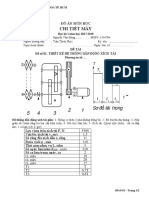

1.2.1. Sơ đồ truyền động

9 8

7

1 2

1 – Vành răng cố định 2 – bánh răng hành tinh nhỏ 3 – toa quay cần trục

4 – bộ truyền bánh răng nón 6 – khớp nối 7 – hộp giảm tốc

8 – ly hợp 9 – động cơ đốt trong

1.2.2. Nguyên lý hoạt động

2. Thiết kế và tính toán hệ thống truyền động điện

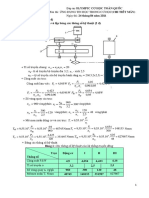

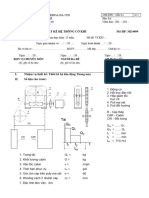

2.1. Thiết lập sơ đồ mạch điện

2.1.1. Sơ đồ mạch điện

CD

C

BA

P1 P2 KÐT1

KI RN1

KO

P1

K2 KÐT2 RN2

P2

RN1 RN2

CT

F1 F2

D1 D2

2.1.2. Cấu tạo mạch điện

CD – cầu dao ; C – cầu chì ; BA – biến áp cho mạch điều khiển ;

D1,D2 – động cơ điện ; RN1,RN2 -rơ le nhiệt ;

F1,F2 – phanh điện từ ; KO – nút bấm dừng ;

K1 – nút khởi động các động cơ quay theo chiều thuận

K2 – nút khởi động các động cơ quay theo chiều ngược lại

KĐT1,KĐT2 – bộ khởi động từ ứng với K1 và K2

P1 ,P2 – các tiếp điểm ; CT – công tắc

2.1.3. Nguyên lý điều khiển

Cầu dao CD đóng , hệ thống sẽ có điện . Nếu bấm K1 , khởi động

từ KĐT1 trên mạch điều khiển có điện sẽ hút các tiếp điểm P1 trên

mạch động lực đóng lại , các động cơ D1 ,D2 sẽ quay theo một

chiều xác định . Muốn dừng động cơ , bấm nút KO . Nếu bấm nút

K2 , khởi động từ KĐT2 trên mạch điều khiển có điện sẽ hút các

tiếp điểm P2 trên mạch động lực đóng lại , các động cơ D1 ,D2 sẽ

quay theo chiều ngược lại . Các nút bấm K1 ,K2 được nối liên

động với nhau , nên khi đóng K1 thì K2 sẽ được mở và ngược lại .

Khi động cơ bị quá tải và nóng quá nhiệt độ cho phép , các rơ le

nhiệt RN1 ,RN2 trên mạch động lực sẽ hoạt động làm cho các tiếp

điểm thường đóng RN1 ,RN2 trên mạch điều khiển tách ra , các

động cơ sẽ dừng hoạt động.

2.2. Tính chọn linh kiện điện

3. Thiết kế và tính toán hệ thống truyền động thủy lực

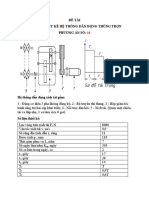

3.1. Sơ đồ truyền động và dữ liệu đề bài

3.1.1. Sơ đồ truyền động

2

q M ,n

m m

3 4

D

i,?

1

T T

?m

5

G

Vm

1 – Thùng dầu 2 – Động cơ thủy lực

3 – Hộp giảm tốc 4 – Tang tời

5 – Tải trọng

3.1.2. Dữ liệu đề bài

- Trọng lượng hàng : G=15.10 4 ( N )=150( kN)

- Tốc độ nâng hàng : v n=0,9 vg / ph

- Đường kính tang tời : D=410 ( mm )=0,41(m)

- Áp suất dầu động cơ thủy lực : p=100.10 5 ( Pa )=10000(kPa)

- Hiệu suất cụm pa lăng : η p =0,95

- Hiệu suất HGT : η¿ =0,9

- Tỉ số truyền HGT : i=70

3.2. Tính toán thông số động cơ thủy lực

3.2.1. Số vòng quay cần thiết của động cơ

Số vòng quay tang tời

2.30 . v n 2.30 .0,9

nt = = =41,92 vg/ ph

πD 0,41 π

Số vòng quay cần thiết của động cơ

n dc=nt .i=41,92 .70=2934,4 vg/ ph

3.2.2. Lưu lượng riêng của động cơ

Momen tác dụng lên tang tời

GD 150 .0,41

M t= = =10,79 (kNm)

2 a η p 2 .3.0,95

6

Với a= 2 =3−bội suất hệ palăng nâng hàng

Momen trên trục động cơ

M t 10,79

M m= = =12(kNm)

η¿ 0,9

Lưu lượng riêng cuẩ động cơ được xác định từ công thức

p . q ηc 2 π M m 2 π .12 m

3

M m= ⇒ q= = =0,075( )

2π p ηc 10000 vòng

(ở đây chọn ηc =1)

You might also like

- Bai Tap MauDocument8 pagesBai Tap Maudanh nguyễn100% (1)

- đề thi chi tiết máyDocument25 pagesđề thi chi tiết máyTran Ngoc HoaNo ratings yet

- MXD-4 - Máy NângDocument76 pagesMXD-4 - Máy NângMinh - 67BDS1 Nguyễn Phùng AnhNo ratings yet

- Đồ án chi tiết máyDocument59 pagesĐồ án chi tiết máyMinh Tuấn DươngNo ratings yet

- quyểnthuyếtminhDocument64 pagesquyểnthuyếtminhDiệp Vĩ KhangNo ratings yet

- Co So Thiet Ke May Tran Thien Phuc Bai Tap Lon Chi Tiet May Thiet Ke He Thong Dan Dong Thung Tron (Cuuduongthancong - Com)Document8 pagesCo So Thiet Ke May Tran Thien Phuc Bai Tap Lon Chi Tiet May Thiet Ke He Thong Dan Dong Thung Tron (Cuuduongthancong - Com)mu.loa91No ratings yet

- 123doc Thiet Ke Hop Giam Toc Mot Cap Banh Rang Con Rang ThangDocument33 pages123doc Thiet Ke Hop Giam Toc Mot Cap Banh Rang Con Rang ThangHòa Phạm XuânNo ratings yet

- Báo Cáo Đ Án pbl2Document18 pagesBáo Cáo Đ Án pbl2Hiền ChâuNo ratings yet

- Thuyet Minh Máy Mai 3B722Document10 pagesThuyet Minh Máy Mai 3B722abc234No ratings yet

- Đề 6 pa 2 2022Document60 pagesĐề 6 pa 2 2022Sơn Nguyễn ĐứcNo ratings yet

- PhamVanTay 1900008932 ĐACTMDocument15 pagesPhamVanTay 1900008932 ĐACTMthé phụm hoàngNo ratings yet

- Phần 1. Xây Dựng Đồ Thị Công, Động Và Động Lực HọcDocument88 pagesPhần 1. Xây Dựng Đồ Thị Công, Động Và Động Lực HọcDung TruongNo ratings yet

- Truyền Động Máy Xây Dựng-nghệ (Hoàn Chỉnh)Document15 pagesTruyền Động Máy Xây Dựng-nghệ (Hoàn Chỉnh)Nghe NguyenNo ratings yet

- CTM4 - Pa7 Xong..Document38 pagesCTM4 - Pa7 Xong..dinhhoaduong26102003No ratings yet

- Bai 5 6Document7 pagesBai 5 6Nguyễn Trọng PhongNo ratings yet

- Bài Giảng - Kết Cấu Và Tính Toán Động Cơ Đốt Trong (Hv Kỹ Thuật Quân Sự)Document48 pagesBài Giảng - Kết Cấu Và Tính Toán Động Cơ Đốt Trong (Hv Kỹ Thuật Quân Sự)Nguyễn HuyNo ratings yet

- Chuong 7 - Tu Dong Hoa Thiet KeDocument24 pagesChuong 7 - Tu Dong Hoa Thiet Kenguyễn văn dũngNo ratings yet

- Nguyễn Huỳnh Đức - 19144248Document37 pagesNguyễn Huỳnh Đức - 19144248Nguyen Dang KhoaNo ratings yet

- Dap An UDTH Chi Tiet May2011Document23 pagesDap An UDTH Chi Tiet May2011Tuấn NguyễnNo ratings yet

- OkelaDocument69 pagesOkelaChung Nguyễn PhúcNo ratings yet

- ĐỒ ÁN THIẾT KẾ CHI TIẾT MÁYDocument8 pagesĐỒ ÁN THIẾT KẾ CHI TIẾT MÁYTấn ĐạtNo ratings yet

- Đồ án nguyên lý chi tiet máy phần 1Document5 pagesĐồ án nguyên lý chi tiet máy phần 1nhutNo ratings yet

- THIẾT KẾ HỆ THỐNG TRUYỀN ĐỘNG BĂNG TẢIDocument40 pagesTHIẾT KẾ HỆ THỐNG TRUYỀN ĐỘNG BĂNG TẢIMinh PhươngNo ratings yet

- BANTHUYETMINHDocument70 pagesBANTHUYETMINHMạnh QuânNo ratings yet

- đề 1 pa3 2023Document67 pagesđề 1 pa3 2023nguyengiahuy31No ratings yet

- Bộ Công Thương: Trường Đại Học Kinh tế Kỹ thuật - Công nghiệp Khoa Cơ khíDocument43 pagesBộ Công Thương: Trường Đại Học Kinh tế Kỹ thuật - Công nghiệp Khoa Cơ khíduchaha04No ratings yet

- Đồ Án Thiết Kế Máy - Hộp Giảm Tốc 2 Cấp Khai TriểnDocument41 pagesĐồ Án Thiết Kế Máy - Hộp Giảm Tốc 2 Cấp Khai TriểnNguyễn Đinh ViệtNo ratings yet

- Chi tiết máy Hoàng Hữu Hiệp 212616207Document8 pagesChi tiết máy Hoàng Hữu Hiệp 212616207Nam VuNo ratings yet

- Do An Hop Giam TocDocument79 pagesDo An Hop Giam TocNam NguyenNo ratings yet

- Nguyễn Thành Luân 21C1D 101210225 Phạm Nhật Tiến 21C1D 101210242Document6 pagesNguyễn Thành Luân 21C1D 101210225 Phạm Nhật Tiến 21C1D 101210242Phong PhanNo ratings yet

- Bánh RanhDocument28 pagesBánh RanhHoàng ĐinhNo ratings yet

- 1936008 - NgôVăn Hưng - ThuyếtMinhDocument45 pages1936008 - NgôVăn Hưng - ThuyếtMinhphat.tran29112000No ratings yet

- D An CHI TIT MAY HGT 2 CP Khai TrinDocument48 pagesD An CHI TIT MAY HGT 2 CP Khai TrinPhi Hùng TrầnNo ratings yet

- Huỳnh Bảo Đại Đồ án chi tiết máyDocument34 pagesHuỳnh Bảo Đại Đồ án chi tiết máyTăng Bảo Hoàng HuyNo ratings yet

- Đ Án CTMDocument57 pagesĐ Án CTMnaruto7a2002No ratings yet

- Doan 2022Document12 pagesDoan 2022Minh Hoa NguyenNo ratings yet

- De 01 - Do An TKCK-thang MayDocument3 pagesDe 01 - Do An TKCK-thang MayQuyền Đình QuyếtNo ratings yet

- BTL Chi Tiet MayDocument7 pagesBTL Chi Tiet MayWinlucky BkNo ratings yet

- De Cuong KCTT 2022Document3 pagesDe Cuong KCTT 2022Lê Công HoàngNo ratings yet

- Lời Nói ĐầuDocument37 pagesLời Nói ĐầuMạnh QuânNo ratings yet

- Co-So-Thiet-Ke-May - Tran-Thien-Phuc - Bai-Tap-Lon-Chi-Tiet-May - Thiet-Ke-He-Thong-Dan-Dong-Thung-Tron - (Cuuduongthancong - Com)Document8 pagesCo-So-Thiet-Ke-May - Tran-Thien-Phuc - Bai-Tap-Lon-Chi-Tiet-May - Thiet-Ke-He-Thong-Dan-Dong-Thung-Tron - (Cuuduongthancong - Com)Bạch Quang TiếnNo ratings yet

- Chuong 2 Tinh NhietDocument12 pagesChuong 2 Tinh NhietHÀO LÝNo ratings yet

- Nguyen Huu Du - 18143074Document30 pagesNguyen Huu Du - 18143074Nguyễn Hữu DưNo ratings yet

- Đồ Án Chi Tiết Máy - HGT Phân Đôi Cấp Chậm Xích Tải - 1006418Document70 pagesĐồ Án Chi Tiết Máy - HGT Phân Đôi Cấp Chậm Xích Tải - 1006418Phương KhoaNo ratings yet

- Final - LeNhatAnh - 1811416 - Thuyetminh - Anh Lê NhậtDocument54 pagesFinal - LeNhatAnh - 1811416 - Thuyetminh - Anh Lê NhậtTrọng NguyễnNo ratings yet

- Bai 1-2-DH Co Cau Khuyu Truc - Thanh TruyenDocument16 pagesBai 1-2-DH Co Cau Khuyu Truc - Thanh Truyenhuu trieuNo ratings yet

- - BTL đạt 10đ - Phạm Thành Ý - 20144496 - bài tập lớn - 1 -Document44 pages- BTL đạt 10đ - Phạm Thành Ý - 20144496 - bài tập lớn - 1 -Nguyễn Đăng Cao HuyNo ratings yet

- Đồ án Nguyên lý - Chi tiết máy - đề số 3 - hộp giảm tốc phân đôi cấp chậmDocument50 pagesĐồ án Nguyên lý - Chi tiết máy - đề số 3 - hộp giảm tốc phân đôi cấp chậmTrần Minh Mẫn0% (1)

- Vinh, Do Dat Cong - 2023 10 23Document16 pagesVinh, Do Dat Cong - 2023 10 23Vinh Đỗ Đạt CôngNo ratings yet

- Chuong 6Document42 pagesChuong 6Khải NguyễnNo ratings yet

- Bai 1 - Dieu Khien He Phi TuyenDocument23 pagesBai 1 - Dieu Khien He Phi TuyenTamtamTuNo ratings yet

- ĐATN Thuận 22Document20 pagesĐATN Thuận 22Trần Quang ThuậnNo ratings yet

- Ch4 Trang Bi Dien May DoaDocument10 pagesCh4 Trang Bi Dien May Doaphamvantu89No ratings yet

- đề-2 6Document53 pagesđề-2 6Manh CaoNo ratings yet

- CHG - 2 CTLT DCDTDocument16 pagesCHG - 2 CTLT DCDTDung TrầnNo ratings yet

- Đồ án CTM Đề 6-6Document67 pagesĐồ án CTM Đề 6-6Đường TháiNo ratings yet

- May-Thuy-Khi - Chapter3-Basic-Theories-Of-Fluid-Machinery - (Cuuduongthancong - Com)Document37 pagesMay-Thuy-Khi - Chapter3-Basic-Theories-Of-Fluid-Machinery - (Cuuduongthancong - Com)Nguyễn Gia HuyNo ratings yet

- Do An Thiet Ke Ky 212Document87 pagesDo An Thiet Ke Ky 212Nguyễn Quốc HuyNo ratings yet

- Khảo sát hệ thống truyền động thuỷ lực trên máy ủi Komatsu d65aDocument80 pagesKhảo sát hệ thống truyền động thuỷ lực trên máy ủi Komatsu d65aMạnh QuânNo ratings yet

- Đồ Án CTM - Nguyễn Hữu DũngDocument71 pagesĐồ Án CTM - Nguyễn Hữu DũngMạnh QuânNo ratings yet

- BANTHUYETMINHDocument70 pagesBANTHUYETMINHMạnh QuânNo ratings yet

- phạm thế anh.ĐỒ ÁN ctmDocument75 pagesphạm thế anh.ĐỒ ÁN ctmMạnh QuânNo ratings yet

- Lời Nói ĐầuDocument37 pagesLời Nói ĐầuMạnh QuânNo ratings yet

- Đồ án truyền động MXDDocument27 pagesĐồ án truyền động MXDMạnh QuânNo ratings yet

- 43-An M NH QuânDocument25 pages43-An M NH QuânMạnh QuânNo ratings yet

- Bùi Xuân Vũ-68dcot23-ĐA-CTMDocument66 pagesBùi Xuân Vũ-68dcot23-ĐA-CTMMạnh QuânNo ratings yet

- bộ truyền bánh răng cấp nhanh Khai triểmDocument25 pagesbộ truyền bánh răng cấp nhanh Khai triểmMạnh QuânNo ratings yet

- Nhật Ký Thực Tập - An Mạnh QuânDocument7 pagesNhật Ký Thực Tập - An Mạnh QuânMạnh QuânNo ratings yet

- Nhóm 7-Th C Hành Thu L C Khí NénDocument19 pagesNhóm 7-Th C Hành Thu L C Khí NénMạnh QuânNo ratings yet

- 43-69dcmx21-An Mạnh Quân - Bản Vẽ Đồ Án Truyền Động MxdDocument1 page43-69dcmx21-An Mạnh Quân - Bản Vẽ Đồ Án Truyền Động MxdMạnh QuânNo ratings yet

- Báo cáo thực tập - An Mạnh QuânDocument68 pagesBáo cáo thực tập - An Mạnh QuânMạnh QuânNo ratings yet

- Đồ án truyền động MXDDocument25 pagesĐồ án truyền động MXDMạnh QuânNo ratings yet

- 43-69dcmx21-An Mạnh Quân - Bản Vẽ Đồ Án Máy Làm Đất 2Document1 page43-69dcmx21-An Mạnh Quân - Bản Vẽ Đồ Án Máy Làm Đất 2Mạnh QuânNo ratings yet

- Đồ án máy làm đấtDocument43 pagesĐồ án máy làm đấtMạnh QuânNo ratings yet

- Máy Cào Bóc Tái Sinh Ngu IDocument13 pagesMáy Cào Bóc Tái Sinh Ngu IMạnh QuânNo ratings yet

- ĐỒ ÁN MÁY NÂNG VẬN CHUYỂNDocument43 pagesĐỒ ÁN MÁY NÂNG VẬN CHUYỂNMạnh Quân100% (1)