Professional Documents

Culture Documents

2.2.4.1. Lãng phí vận chuyển: 2.2.4. Nhận dạng các lãng phí tại Công ty TNHH Seebest

2.2.4.1. Lãng phí vận chuyển: 2.2.4. Nhận dạng các lãng phí tại Công ty TNHH Seebest

Uploaded by

Nguyễn Doãn Sang0 ratings0% found this document useful (0 votes)

54 views11 pagesOriginal Title

Untitled

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

54 views11 pages2.2.4.1. Lãng phí vận chuyển: 2.2.4. Nhận dạng các lãng phí tại Công ty TNHH Seebest

2.2.4.1. Lãng phí vận chuyển: 2.2.4. Nhận dạng các lãng phí tại Công ty TNHH Seebest

Uploaded by

Nguyễn Doãn SangCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 11

2.2.4.

Nhận dạng các lãng phí tại Công ty TNHH Seebest

2.2.4.1. Lãng phí vận chuyển

Đặt vấn đề:

Dưới đây là sơ đồ bố trí mặt bằng hiện tại của xưởng sản xuất:

Nguồn: Công ty TNHH Seebest

Hình 2.2: Sơ đồ mặt bằng nhà xưởng hiện tại của công ty TNHH Seebest.

Qua sơ đồ bố trí mặt bằng trên có thể thấy được các máy móc trong dây chuyền

sản xuất cơ khí chính xác của Seebest chưa theo trật tự hợp lý. Ví dụ, khoảng cách di

chuyển giữa khu vực làm tay (5) và khu vực bán thành phẩm (4) là rất xa. Theo bố trí thì

khoảng cách giữa hai khu vực là 19m, sẽ mất rất nhiều thời gian để di chuyển hàng hóa

giữa 2 khu vực. Bên cạnh đó việc bố trí khu vực kiểm phẩm và khu vực kho thành phẩm

vẫn có khoảng cách khá xa, quảng đường di chuyển lên đến 16m. Nguyên nhân dẫn đến

tình trạng này một phần vì công ty đang có ít xe nâng để vận chuyển hàng hóa nên chưa

thể khắc phục được lãng phí này. Ngoài ra, vì bố trí mặt bằng chưa thực sự hợp lý nên

gây nên lãng phí trong di chuyển cho công ty.

Ví dụ, trong quy trình sản xuất của công ty, công đoạn làm tay có bình quân sản

phẩm là 200 sản phẩm/ 1 ngày/ 8 giờ. Nhưng quá trình sản xuất thường xuyên bị gián

đoạn do các công nhân phải di chuyển lấy bán thành phẩm về gia công. Nếu cứ trung

bình 1 giờ công nhân sẽ phải đi lấy bán thành phẩm 1 lần để gia công. Vậy trong 8 giờ

làm việc công nhân bộ phận làm tay sẽ di chuyển khoảng 8 lần, thời gian di chuyển bán

thành phẩm đến khu vực làm tay là khoảng 10 phút/lần. Chi phí nhân công trung bình là

450.000/ ngày/ 8h => 1 phút = 937,5 đồng. Thời gian vận chuyển lấy bán thành phẩm là:

10 phút x 8 lần = 80 phút. Lãng phí trong vận chuyển là: 80 x 937,5 = 75.000 đồng/ ngày.

=> 75.000đ x 26 ngày làm việc = 1.950.000 đồng/ tháng. => 1.950.000đ x 12 tháng =

23.400.000 đồng/ năm.

Việc bố trí các mặt bằng, máy móc, kho bãi thiếu hợp lý dẫn đến lãng phí vận

chuyển. Một ngày công ty phải chịu tổn thất cho việc vận chuyển là 75.000 đồng và một

năm công ty sẽ phải chịu tổn thất lên đến 23.400.000 đồng.

Nguyên nhân.

Sau khi nhận biết được những hạn chế đang diễn ra tại công ty bằng cách sử dụng lưu đồ,

quan sát, ghi nhận trực tiếp, lấy ý kiến cán bộ, công nhân viên và thu thập các thông tin

tài liệu của công ty,… Bằng việc sử dụng biểu đồ xương cá, công ty đã phân tích ra được

những nguyên nhân gây ra lãng phí trên.

Nguồn: Nhóm tự tổng hợp

Hình 2.4. Sơ đồ xương cá về lãng phí vận chuyển

Từ biểu đồ trên ta nhận thấy có rất nhiều nguyên nhân gây ra lãng phí vận chuyển.

Việc bố trí không hợp lý giữa các khu vực và máy móc chưa hợp lý, không theo trình tự,

khoảng cách quá xa, công nhân phải di chuyển nhiều hơn, mất thời gian sản xuất kéo theo

năng suất suy giảm. Hơn thế công ty có quy mô mặt bằng tương đối lớn nhưng lại chưa

có nhiều phương tiện vận chuyển hàng hóa… Nhân công không tập trung, chểnh mảng

trong công việc là vấn đề đáng để giải quyết sau bố trí mặt bằng. Trong quá trình di

chuyển hàng hóa, nguyên vật liệu sang khu vực công đoạn khác, các công nhân hay nói

chuyện riêng hay việc các công nhân đi vệ sinh nhiều lần cũng gây ra lãng phí nhiều thời

gian. Khu vực để nguyên vật liệu chưa được sắp xếp ngăn nắp, bừa bộn và thiếu khoa học

cũng là nguyên nhân gây lãng phí vận chuyển. Việc không ngăn nắp khiến công nhân tìm

nguyên vật liệu khó khăn, không tìm ra hoặc cách xa tầm tay…

2.2.4.2. Lãng phí do sản phẩm lỗi/khuyết tật

Đặt vấn đề

Bên cạnh việc xảy ra tình trạng lãng phí do di chuyển. nhà xưởng còn xảy ra thêm

tình trạng lãng phí do sản phẩm lỗi, khuyết tật. Để làm rõ vấn đề, sau đây là bảng thống

kê tỷ lệ phế phẩm không tái chế được và sản phẩm tái chế từ tháng 6 đến tháng 12 năm

2018, từ đó ta có thể dễ dàng xác định được tình trạng lãng phí do sản phẩm lỗi/ khuyết

tật.

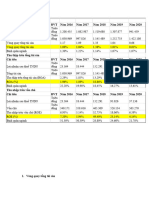

Bảng 2.1: Tỷ lệ phế phẩm tái chế

Tháng Số lượng thành phẩm Số lượng tái chế Tỷ lệ tái chế

6 5700 974 17%

7 4340 1091 25%

8 6798 1001 15%

9 8032 202 2.5%

10 7678 1097 14%

11 10896 1895 17%

12 12076 3071 25%

Tổng 55520 10331 17%

Nguồn: Công ty TNHH Seebest.

Tỷ lệ tái chế

Tỷ lệ tái chế

25% 25%

17% 17%

15%

14%

3%

6 7 8 9 10 11 12

Nguồn: Công ty TNHH Seebest

Hình 2.4: Biểu đồ tỷ lệ phế phẩm tái chế theo từng tháng.

Từ biểu đồ trên ta thấy tỉ lệ phế phẩm đột biến liên tục từ 2.5% đến 25%. Số lượng

phế phẩm tăng mạnh 25% ở tháng 7 và tháng 12, vượt định mức đề ra từ khách hàng. Tỷ

lệ phế phẩm tái chế thấp nhất vào tháng 9 chỉ 2.5% và các tháng còn lại dao động tương

đối đều nhau. Việc gây ra sản phẩm lỗi sẽ làm chi phí sản xuất tăng, có thể gây gián đoạn

hoạt động sản xuất và tốn cả chi phí điều chỉnh lại sản phẩm…

Bảng 2.7: Tỷ lệ phế phẩm không tái chế

Tháng Số lượng thành phẩm Số lượng tái chế Tỷ lệ tái chế

6 5700 321 6%

7 4340 765 18%

8 6798 801 12%

9 8032 126 2%

10 7678 997 13%

11 10896 1035 9%

12 12076 2091 17%

Tổng 55520 10331 11%

Nguồn: Công ty TNHH Seebest

Nguồn: Công ty TNHH Seebest

Hình 2.5: Biểu đồ tỷ lệ phế phẩm không tái chế theo từng tháng

Tỷ lệ phế phẩm không tái chế vẫn biến thiên liên tục theo từng tháng, số lượng phế

phẩm thấp nhất ở tháng 9 chiếm 2% số lượng thành phẩm. Hầu như tỷ lệ phế phẩm ở các

tháng còn lại đều ở mức cao, điều này làm cho công ty luôn phải chịu một khoản chi phí

phạt do sản phẩm hư vượt mức cho phép. Nhìn vào lưu đồ quy trình sản xuất, có thể thấy

bộ phận kiểm hàng luôn được đặt sau mỗi công đoạn lớn nhưng lại không đem lại hiệu

quả, hàng hóa luôn bị lỗi, mức độ ngày càng tăng. Cần điều chỉnh, giám sát chặt chẽ các

công đoạn kiểm phẩm để không gây ra lãng phí.

Sản phẩm lỗi gây lãng phí, hao tổn cho công ty, dẫn đến nhiều thiệt hại, hàng năm

công ty phải chịu một khoảng tiền phạt gây ảnh hưởng đến tình hình kinh doanh của công

ty. Không kiểm soát được hàng lỗi dẫn đến sự trì trệ sản xuất, chi thêm khoảng tiền trả

cho công nhân tăng ca để sửa lỗi, trễ hợp đồng… Việc lãng phí do lỗi sản phẩm gây ảnh

hưởng rất lớn đến chất lượng, uy tín lẫn tài chính của doanh nghiệp.

Nguyên nhân

Để khắc phục được lãng phí ta cần xác định được các nguyên nhân dẫn đến sản

phẩm lỗi, tuy nhiên sau khi tìm hiểu nhận thấy có rất nhiều nguyên nhân dẫn đến tình

trạng lỗi, để xác định được nguyên nhân cốt lỗi ta sử dụng biểu đồ Pareto để tìn ra

nguyên nhân lỗi lớn nhất và thứ tự khắc phục lỗi, sau khi nhận định được nguyên nhân và

khắc phục vấn đề sẽ giúp quy trình sản xuất được ổn định và tạo hiệu suất hơn.

Bên dưới là bảng thống kê các nguyên nhân gây ra lỗi từ tháng 6 đến tháng 12

năm 2018, từ đó ta có thể suy ra được lỗi quan trọng nhất.

Lỗi Tháng Tổng

6 7 8 9 10 11 12

Trầy xước, nứt, bẩn 15 43 5 1 27 47 2 140

Kiểm sai sót 21 10 9 2 12 34 32 120

Sai kích thước 5 12 6 2 7 16 3 51

Sai nguyên vật liệu 2 1 3 0 12 10 2 30

Sai bản vẽ 1 10 4 0 0 9 0 24

Tổng 365

Nguồn: Bộ phận Quản lý chất lượng

Nguồn: Công ty TNHH Seebest

Hình 2.6: Biểu đồ Pareto thể hiện các dạng lỗi thường xảy ra tại công ty Seebest

Qua biểu đồ Pereto trên nhận biết được lỗi chiếm tỷ lệ cao nhất là sản phẩm bị

trầy, nứt, bẩn… chiếm 38.4%. Kế theo sau là kiểm phẩm sai xót chiếm gần 33%. Từ đây,

ta đã xác định được nguyên nhân gây lỗi quan trọng nhất là các vết trầy, xướt, nứt và bẩn

trên sản phẩm.

Sau khi sử dụng pareto để tìm ra những nguyên nhân chính, ta sử dụng biểu đồ nhân quả

để bóc tách nguyên nhân tại sao sản phẩm luôn bị trầy xướt, bẩn…

Nguồn: Nhóm tự tổng hợp

Hình 2.7: Biểu đồ nhân quả lãng phí do phế phẩm.

Ta đã có được nguyên nhân chính gây ra phế phẩm, máy gia công là một trong

những nguyên nhân luôn tồn tại, việc bảo trì định kỳ kiểm tra dầu nhớt máy móc chưa

được chú trọng, máy thiếu dầu nhớt sẽ không hoạt động trơn tru hoặc máy quá cũ chưa

được thay mới làm chậm tiến độ, hoạt động lâu ngày sẽ làm hàng hóa dễ gặp lỗi. Tuy

nhiên việc tra dầu nhớt quá dư thừa sẽ làm vây bẩn vào người công nhân trong quá trình

sản xuất, vết bẩn đó nếu không được xử lý kịp thời sẽ dính vào sản phẩm gây bẩn. Máy

gia công rung quá mạnh cũng khiến con hàng vỡ, rạn nứt, trầy xước, không đúng kích

cỡ…

Nguyên vật liệu đầu vào ngay từ đầu đã bị lỗi, kém chất lượng do thiếu kiểm soát

của các cán bộ cũng là những nguyên nhân sâu xa mà công ty cần khắc phục sớm,

Seebest là một công ty gia công cơ khí chi tiết vì thế ngay từ đầu đã sai thì dẫn đến các

khâu tiếp sau sẽ tạo ra sản phẩm lỗi.

Về công nhân, do sản xuất theo đơn đặt hàng từ khách hàng, việc chạy theo sản

lượng khiến nhân công mất sự cẩn thận, sự tập trung do vội làm nhanh dẫn đến làm hư

hỏng hàng hóa hay sự thiếu kỷ luật của các cán bộ là một trong những vấn đề không chỉ

tồn tại ở Seebest mà còn ở những doanh nghiệp khác. Đây được xem là nguyên nhân

không thể không quan trọng của một doanh nghiệp sản xuất.

Lãng phí luôn tồn tại ở mỗi doanh nghiệp, nhiều hay ít… tuy nhiên trong thời gian

thực tập tại công ty TNHH Seebest có hai lãng phí chính diễn ra: lãng phí vận chuyển và

lãng phí do phế phẩm. Đây là bảng tổng kết các lãng phí mà em đã chọn: Bảng 2.9: Tổng

kết các lãng phí trong báo cáo Tên lãng phí Nguyên nhân Lãng phí vận chuyển Bố trí mặt

bằng, các công đoạn chưa thõa đáng. Lãng phí lỗi sản phẩm Công tác kiểm phẩm chưa

chặt chẽ. Ngoài ra còn có một số lãng phí nhỏ khác.

Bảng 2.3. Bảng tóm tắt các lãng phí.

Tên lãng phí Thực trạng Nguyên nhân

Quảng đường di chuyển

giữa 2 công đoạn còn dài,

Bố trí mặt bằng, máy móc

Lãng phí do vận chuyển số lượng xe vận chuyển

chưa hợp lý

hàng hóa trong nhà xường

còn ít

Công tác kiểm tra bán

thành phẩm và thành phẩm

Số lượng sản phẩm lỗi còn chưa được chặt chẽ,

chiếm tỉ lệ cao gây ảnh nguyên vật liệu còn chưa

hưởng tới hoạt động sản đảm bảo chất lượng

Lãng phi do lỗi, khuyết tật

xuất của nhà xưởng và tình Trình độ công nhân còn

hình kinh doanh của công chưa đồng đều.

ty. Công tác bảo quản bán

thành phẩm và thành phẩm

chưa đảm bảo

Sự cố đột ngột của máy

Máy móc thiết bị hỏng hóc

móc dẫn tới việc trì trệ

cần sửa chữa

trong quá trình sản xuất

Lãng phí do chờ đợi Bố trí các công đoạn và

Công đoạn sau phải chờ

công nhân chưa thực sự

thành phẩm của công đoạn

hợp lý.

trước

Nguồn: Nhóm tự tổng hợp

2.5. Đánh giá thực trạng áp dụng Lean Manufacturing tại công ty.

2.5.1. Ưu điểm.

Đã tránh được nhiều loại lãng phí trong quá trình sản xuất. Các hoạt động của

Lean được triển khai mang lại khá hiệu quả cho quá trình sản xuất của công ty: giảm thời

gian sản xuất, các công cụ quản lý trực quan, 5S, Kaizen cũng đã mang lại một số lợi ích

nhất định.

Các bộ phận R&D kết hợp cùng với các phòng ban sản xuất, chất lượng luôn

nghiên cứu các nguyên nhân gây ra việc lãng phí về thời gian và chi phí để tìm ra các giải

pháp khắc phục. Việc này giúp công ty hướng đến mục tiêu cắt giảm chi phí nhưng vẫn

đạt được lợi nhuận mong muốn mà không làm ảnh hưởng đến tiến độ của quá trình sản

xuất.

2.5.2. Nhược điểm

Nhiều ý kiến cải tiến chưa được ghi nhận hoặc có ghi nhận nhưng phản hồi không

tốt. Việc xét duyệt chưa hiệu quả nên có những ý kiến đưa ra nhiều lần nhưng không

được giải quyết. Công ty tổ chức các buổi huấn luyện Lean còn ít và quá trình đào tạo

chưa đảm bảo chất lượng đầu ra nên tay nghề công nhân còn khá yếu, gây nên các lãng

phí không đáng có.

Cơ sở vật chất trong nhà xưởng vẫn chưa thực sự đảm bảo để công nhân có thể

làm việc như số lượng xe vận chuyển còn ít, các dụng cụ đo trong việc kiểm tra chất

lượng còn lạc hậu. Việc sắp xếp nguyên vật liệu còn bừa bộn, làm mất nhiều thời gian

trong quá trình chuẩn bị nguyên vật liệu đê gia công sản xuất.

Công tác bảo trì máy móc định kì vẫn còn chưa được chú trọng gây nên tình trạng

máy móc hư hỏng đột xuất ảnh hưởng tới quá trình sản xuất tại nhà xưởng. Ngoài ra, bố

trí máy móc trong nhà xưởng còn đang chưa hợp lý dẫn tới tình trạng lãng phí trong vận

chuyển.

You might also like

- Dự Án Sản Xuất Và Kinh Doanh Hộp Bã MíaDocument21 pagesDự Án Sản Xuất Và Kinh Doanh Hộp Bã MíaMonkeyNo ratings yet

- Báo Cáo CHANGI THA - TH 1.24Document259 pagesBáo Cáo CHANGI THA - TH 1.24andanh14101887No ratings yet

- Slide CLSPDocument25 pagesSlide CLSPHuong Xoai Xanh NguyenNo ratings yet

- Form TH C Hành Tinh Huong Anh Duong QDocument18 pagesForm TH C Hành Tinh Huong Anh Duong Qnguyennhuquynh.nnqk3No ratings yet

- Tuần 2 - Báo Cáo SCL Niên Độ 2019-2020Document313 pagesTuần 2 - Báo Cáo SCL Niên Độ 2019-2020Mùa ThuNo ratings yet

- Duantrongnam 678Document8 pagesDuantrongnam 678Lê ThưNo ratings yet

- Bao Cao Tong Ket P.KHSXDocument12 pagesBao Cao Tong Ket P.KHSXlap thienNo ratings yet

- 2 2-pttcdnDocument5 pages2 2-pttcdnHuỳnh Văn QuốcNo ratings yet

- Phân Tích Báo Cáo Tài Chính Công Ty SABECODocument24 pagesPhân Tích Báo Cáo Tài Chính Công Ty SABECOhuongNo ratings yet

- Phan Bo Chi Phi - Chi NhanhDocument55 pagesPhan Bo Chi Phi - Chi Nhanhmarketing.sginvestmentNo ratings yet

- Chuong 5 Quan Ly Chi Phi Thuc Hien Du AnDocument30 pagesChuong 5 Quan Ly Chi Phi Thuc Hien Du Anphamvanthach505No ratings yet

- Chương 2 - phần tỷ số tài chínhDocument8 pagesChương 2 - phần tỷ số tài chínhĐoan TrangNo ratings yet

- Chuong 3 - Chinh Sach Nhap KhauDocument82 pagesChuong 3 - Chinh Sach Nhap KhauThọ Nguyễn CôngNo ratings yet

- điều hành CTCP TDMDocument27 pagesđiều hành CTCP TDMhuyennguyen.89224020049100% (1)

- tài chính du lịchDocument5 pagestài chính du lịchQuỳnh QuỳnhNo ratings yet

- Bài tập chương 1 pttcDocument6 pagesBài tập chương 1 pttcLâm ArtNo ratings yet

- Baibaocaonhom Abs Nhom03 Lop08Document18 pagesBaibaocaonhom Abs Nhom03 Lop08Tháánh LỳỳTeamNo ratings yet

- Nhóm Sinh L IDocument7 pagesNhóm Sinh L ITHUY LENo ratings yet

- PSI Baocaocapnhat PVS 10.09.2021Document6 pagesPSI Baocaocapnhat PVS 10.09.2021Nguyễn Ngọc Anh ThyNo ratings yet

- Phan Tich Ty Le Kha Nang Sinh Loi, Phan Tich Co Cau, Phan Tich DupontDocument6 pagesPhan Tich Ty Le Kha Nang Sinh Loi, Phan Tich Co Cau, Phan Tich DupontHồ Đắc HuânNo ratings yet

- ROA ROE Vòng Quay TSDocument4 pagesROA ROE Vòng Quay TSHồng HồngNo ratings yet

- Đề Thi 9 TCDN Và Lời GiảiDocument13 pagesĐề Thi 9 TCDN Và Lời Giảing.xuankcbnNo ratings yet

- Phân Tích Cơ Cấu Tài SảnDocument4 pagesPhân Tích Cơ Cấu Tài SảnThị Hải Yến TrầnNo ratings yet

- Công Ty Sao TaDocument11 pagesCông Ty Sao TaThu Thủy NôngNo ratings yet

- QTTCDocument23 pagesQTTCTúp TrânNo ratings yet

- Chương 3Document3 pagesChương 3Phan HieuNo ratings yet

- Phạm Diễm QuỳnhDocument9 pagesPhạm Diễm QuỳnhThái Thị Cẩm NhungNo ratings yet

- thị trường tài chínhDocument4 pagesthị trường tài chínhnguyenphuongnhung887No ratings yet

- Phân Tích BCTCDocument7 pagesPhân Tích BCTCthuyha.ceo.uehNo ratings yet

- Bài 6. Tối đa hoá lợi nhuậnDocument34 pagesBài 6. Tối đa hoá lợi nhuậnhgiang2308No ratings yet

- Nhóm số 3 - Tập đoàn công nghiệp cao su Việt Nam - YC23Document15 pagesNhóm số 3 - Tập đoàn công nghiệp cao su Việt Nam - YC23Quốc ThịnhNo ratings yet

- CHUNGMINHLAMTINDocument39 pagesCHUNGMINHLAMTINKhánh LanNo ratings yet

- 3-Ke Hoach Thuc Hien Theo Doi Tien DoDocument17 pages3-Ke Hoach Thuc Hien Theo Doi Tien DoQuốc Đạt HàNo ratings yet

- Pttctth1-Nhóm 21Document9 pagesPttctth1-Nhóm 21Hằng Dương Thị MinhNo ratings yet

- Đề 2 - Đại TràDocument10 pagesĐề 2 - Đại Tràvanhung130603No ratings yet

- 2 - BAI TAP Chuong Uoc LuongDocument5 pages2 - BAI TAP Chuong Uoc LuongMio AiharaNo ratings yet

- BCTHRG VipDocument12 pagesBCTHRG VipAdam PhanNo ratings yet

- Báo Cáo Đánh Giá Mua Hyundai - 20220530Document20 pagesBáo Cáo Đánh Giá Mua Hyundai - 20220530Duong NguyenNo ratings yet

- THẨM ĐỊNH GIÁ THƯƠNG HIỆU BIBICADocument5 pagesTHẨM ĐỊNH GIÁ THƯƠNG HIỆU BIBICADuy NgôNo ratings yet

- Update Report: Công Ty Cổ Phần Tập Đoàn Hóa Chất Đức Giang (Dgc)Document5 pagesUpdate Report: Công Ty Cổ Phần Tập Đoàn Hóa Chất Đức Giang (Dgc)Nguyễn Bảo NgọcNo ratings yet

- Nhom ADocument9 pagesNhom ANhư QuỳnhNo ratings yet

- chuyên đề 4- khả năng sinh lờiDocument5 pageschuyên đề 4- khả năng sinh lờiHà VoNo ratings yet

- Phần 3 quản trị rủi ro - DP Thành CôngDocument5 pagesPhần 3 quản trị rủi ro - DP Thành CôngDien VoNo ratings yet

- Công Ty CP Sao VàngDocument18 pagesCông Ty CP Sao Vàngtung vănNo ratings yet

- Bao Cao Nganh Thang 02.2023 Nganh Cham Soc Suc KhoeDocument11 pagesBao Cao Nganh Thang 02.2023 Nganh Cham Soc Suc Khoe26-12M -MaiNo ratings yet

- khả năng hoạt động dbdDocument5 pageskhả năng hoạt động dbdHà VoNo ratings yet

- Công Ty CleandyeDocument7 pagesCông Ty Cleandyenttvy2411No ratings yet

- Bước 1: - Nhận biết vấn đềDocument5 pagesBước 1: - Nhận biết vấn đềttkphuong2001094No ratings yet

- Chương 6Document5 pagesChương 6Minh ChâuNo ratings yet

- Tạ Đình Toản - 20124422 - Bài Thu HoạchDocument11 pagesTạ Đình Toản - 20124422 - Bài Thu HoạchToản Tạ ĐìnhNo ratings yet

- Đề Tcdn 2011Document6 pagesĐề Tcdn 2011Uyên NguyễnNo ratings yet

- Baitapchuong 3 TCDNDocument5 pagesBaitapchuong 3 TCDNMưa NhỏNo ratings yet

- HK222 TNQLSX D Báo Nhóm 5Document16 pagesHK222 TNQLSX D Báo Nhóm 5QUÂN NGUYỄN BÍCHNo ratings yet

- BTC3Document4 pagesBTC3Đỗ Hoài Trân ChâuNo ratings yet

- Thống kê vận tải Chương 2Document10 pagesThống kê vận tải Chương 2Rin TrầnNo ratings yet

- Đề 1 - Đại TràDocument9 pagesĐề 1 - Đại Tràvanhung130603No ratings yet

- Khởi Nghệp Nhóm 13Document9 pagesKhởi Nghệp Nhóm 13mnhu2004No ratings yet

- Chuong 3 TCDNDocument3 pagesChuong 3 TCDNnhattrieu.31221024602No ratings yet

- Đề 1 - CLCDocument11 pagesĐề 1 - CLCvanhung130603No ratings yet

- Cẩm nang Kiểm soát độ tươi của hàng tồn kho và các khoản phải thu tại Nhật Bản dành cho nhà quản lýFrom EverandCẩm nang Kiểm soát độ tươi của hàng tồn kho và các khoản phải thu tại Nhật Bản dành cho nhà quản lýNo ratings yet