Professional Documents

Culture Documents

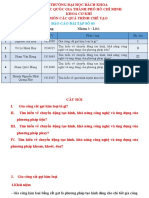

Câu 7

Uploaded by

Khắc Thành Nguyễn Ngọc0 ratings0% found this document useful (0 votes)

23 views15 pagesCQTCT

Copyright

© © All Rights Reserved

Available Formats

PPTX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCQTCT

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

23 views15 pagesCâu 7

Uploaded by

Khắc Thành Nguyễn NgọcCQTCT

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

You are on page 1of 15

Khả năng tạo hình và chất lượng của chi tiết gia công khi tiện, khi

khoan – khoét – doa.

• Tiện:

- Khả năng tạo hình:

+ Tạo mặt trụ: Để tạo ra mặt trụ, chi tiết quay tròn, dao thực hiện chuyển động

chạy dao dọc song song đường tâm của chi tiết. Tiện trụ có thể là tiện mặt trụ

ngoài hoặc mặt trụ trong

+ Tiện mặt phẳng: Mặt phẳng trên chi tiết có thể tạo ra bằng tiện vát mặt. Dụng

cụ chuyển động trong mặt phẳng vuông góc với trục quay của chi tiết. Có thể vát

mặt ngoài hoặc mặt trong chi tiết

+ Tiện mặt côn (hay còn gọi tiện góc) : Tiện côn có thể là côn ngoài hoặc côn

trong

+ Tiện định hình: Để tạo chi tiết có mặt định hình tròn xoay ta có thể dùng

phương pháp tiện định hình bằng dao tiện định hình hoặc dao tiện ngoài (trên

máy tiện CNC).

+ Tiện ren : Bề mặt ren có thể tiện bằng dao tiện ren

- Khả năng đạt được độ chính xác, chất lượng bề mặt:

Độ chính xác của nguyên công tiện phụ thuộc nhiều yếu tố, gồm: + Độ chính

xác của bản thân máy tiện như độ đảo trục chính, sai lệch hoặc độ mòn của sóng

trượt, độ lệch tâm của ụ trước và ụ sau...

+ Độ cứng vững của hệ thống công nghệ

+ Tình trạng dao cụ

+ Trình độ tay nghề của công nhân.

Độ chính xác về vị trí tương quan như độ đồng tâm giữa các bậc của trục, giữa

mặt trong và mặt ngoài có thể đạt tới 0,01mm, tùy thuộc vào phương pháp gá đặt

phôi.

Năng suất của phương pháp tiện phụ thuộc nhiều yếu tố. Những yếu tố chính

như tốc độ cắt mà máy có khả năng đáp ứng, công suất của máy, vật liệu làm

dao, vật liệu và hình dạng kích thước của chi tiết gia công. Ngày nay, những

thành tựu về vật liệu dụng cụ cắt cũng như sự ra đời của những thế hệ máy mới

có độ chính xác và độ cứng vững cao cho phép chúng ta gia công đạt được năng

suất và chất lượng tốt

Khả năng tạo hình của khoan, khoét, doa

Trong thực tế có nhiều chi tiết có lỗ. Các lỗ này có thể thông hoặc không thông

Khoan, khoét, doa là những phương pháp gia công lỗ trên những chi tiết vật liệu

kim loại hay phi kim loại. Tùy theo hình dạng, kích thước, tính chất vật liệu, loại

phôi và chất lượng yêu cầu mà ta có thể chỉ cần khoan; khoan rồi doa; hoặc

khoan, khoét rồi doa hoặc khoét rồi doa.

Khoan, khoét, doa thường được tiến hành trên máy khoan, máy doa, máy phay,

tất nhiên cũng thường dùng kết hợp trên máy tiện.

• Khoan:

- Chất lượng bề mặt, khả năng đạt độ chính xác

+ Khoan có khả năng gia công được các lỗ có đường kính Φ 0,1 đến Φ 80mm,

nhưng phổ biến nhất là những lỗ Φ < 35mm. Do mũi khoan còn tồn tại về độ

chính xác hình dạng phần cắt và độ cứng vững, do đó khoan có độ chính xác

thấp về đường kính cũng như độ thẳng của lỗ được khoan. Mặt khác, do sai số về

độ không đồng tâm của phần cắt và phần chuôi, độ không đối xứng của các lưỡi

cắt qua tâm quay của mũi khoan, do vậy lỗ sau khoan thường bị lay rộng. Để hạn

chế điều này, các mũi khoan, khi chế tạo, kích thước thực của nó thường nhỏ hơn

kích thước danh nghĩa.

+ Sự giãn nở nhiệt của vật liệu gia công cũng là một nguyên nhân ảnh hưởng độ

chính xác đường kính của lỗ sau khi khoan. Ví dụ, khi khoan nhôm bị giãn nở

nhiều, khi nguội bị co lại, kết quả đường kính lỗ sau khi khoan sẽ nhỏ hơn đường

kính của mũi khoan.

+ Độ chính xác gia công của khoan bằng mũi khoan ruột gà thấp, chỉ đạt cấp 12

đến 13 và Ra = 3,2 đến 12,5 μm, do đó chỉ phù hợp với các lỗ bắt bu lông. Đối

với các lỗ yêu cầu độ chính xác cao hơn, khoan chỉ là nguyên công gia công thô

và tạo lỗ ban đầu

+ Khoan còn là nguyên công (hay bước) chuẩn bị cho việc cắt ren lỗ tiêu chuẩn.

+ Đối với các lỗ đúc hay dập sẵn, nói chung không nên dùng khoan vì mũi khoan

có sức bền kém, không chịu nổi lớp vỏ cứng của lỗ và dễ bị lệch theo hướng của

lỗ đã được tạo sẵn.

+Khi khoan trên máy khoan hay máy phay, chi tiết đứng yên. Lỗ sau khi khoan

thường bị lệch do lưỡi cắt của mũi khoan khi mài không đối xứng. Còn khi

khoan trên máy tiện (chi tiết quay) lỗ sau khi khoan thường bị loe

+ Độ chính xác gia công của khoan bằng mũi khoan ruột gà thấp, chỉ đạt cấp 12

đến 13 và Ra = 3,2 đến 12,5 μm, do đó chỉ phù hợp với các lỗ bắt bu lông. Đối

với các lỗ yêu cầu độ chính xác cao hơn, khoan chỉ là nguyên công gia công thô

và tạo lỗ ban đầu

+ Khoan còn là nguyên công (hay bước) chuẩn bị cho việc cắt ren lỗ tiêu chuẩn.

+ Đối với các lỗ đúc hay dập sẵn, nói chung không nên dùng khoan vì mũi khoan

có sức bền kém, không chịu nổi lớp vỏ cứng của lỗ và dễ bị lệch theo hướng của

lỗ đã được tạo sẵn.

+Khi khoan trên máy khoan hay máy phay, chi tiết đứng yên. Lỗ sau khi khoan

thường bị lệch do lưỡi cắt của mũi khoan khi mài không đối xứng. Còn khi

khoan trên máy tiện (chi tiết quay) lỗ sau khi khoan thường bị loe

• Khoét:

- Khoét là phương pháp gia công lỗ được dùng trong những trường hợp

sau:

+ Cần nâng cao độ chính xác sau khi khoan.

+ Dùng làm nguyên công (hay bước) trung gian chuẩn bị cho nguyên công

doa.

+ Thay cho nguyên công khoan ở những chi tiết có lỗ đúc hoặc dập sẵn

có lớp bề mặt chai cứng.

- Chất lượng bề mặt, khả năng đạt độ chính xác

+ Nhìn bề ngoài mũi khoét tương tự như mũi khoan, nhưng có 3 hoặc 4

lưỡi cắt và không có lưỡi ngang. Độ cứng của mũi khoét cao hơn mũi

khoan. Ngoài mũi khoét trụ thông thường, tùy theo công dụng mà có

nhiều loại mũi khoét khác nhau như khoét lỗ bậc, khoét lỗ côn

+ Khoét đạt được độ chính xác và độ nhẵn bóng cao hơn khoan. Độ

chính xác có thể đạt từ cấp 10 đến 12 và Rz = 2,5 đến 10 μm. Với yêu

cầu tương đương, khoét có thể là nguyên công cuối.

• Doa:

- Doa là phương pháp gia công tinh lỗ sau khi đã được khoan hoặc khoan, khoét.

Doa được thực hiện trên máy khoan, doa hay máy tiện.

- Dao doa có độ cứng vững rất cao, lưỡi cắt thường bố trí không đối xứng nên

khắc phục được hiện tượng rung động. Dao có nhiều lưỡi cắt, các lưỡi này có

thể thẳng hoặc xoắn và góc trước có giá trị lớn do vậy doa có thể cắt được lớp

phoi rất mỏng.

- Khi doa thô chiều sâu cắt khoảng 0,25 đến 0,5mm, còn doa tinh chiều sâu cắt

khoảng 0,05 đến 0,15mm

- Chất lượng bề mặt, khả năng đạt độ chính xác

+ Doa là một phương pháp gia công lỗ thông dụng để đạt độ chính xác cấp 7 và

cấp 8 nhưng cần lưu ý một số trường hợp sau:

- Chỉ nên doa các lỗ có đường kính tới 80mm. Không nên doa các lỗ lớn và

không tiêu chuẩn.

- Không nên doa các lỗ ngắn, lỗ không thông, lỗ có rãnh. Khi doa các lỗ ngắn,

khả năng định hướng dao doa kém do đó lỗ dễ bị lay rộng. Nếu lỗ không thông,

sẽ không doa được tới đáy lỗ.

Các video tham khảo:

Quá trình tiện bằng CNC:

https://www.youtube.com/watch?v=_8au3bzYEsI

Quá trình khoan,doa, taro trên máy phay CNC:

https://www.youtube.com/watch?v=bkxmrWVyJJQ

Quá trình khoét và doa bằng máy phay:

https://www.youtube.com/watch?v=qyvhYf6JWFc

You might also like

- Chương 3Document6 pagesChương 3Nguyen Dang KhoaNo ratings yet

- Gia công truyền thốngDocument47 pagesGia công truyền thốngGiang HoàngNo ratings yet

- thiết kế dao chuốt 4Document42 pagesthiết kế dao chuốt 4Hoàng NguyễnNo ratings yet

- Dao Chuốt Lỗ Trụ Nhóm 8 TrueDocument54 pagesDao Chuốt Lỗ Trụ Nhóm 8 TrueQuốc NguyễnNo ratings yet

- Chuong7 Dung Cu Cat - Thach Minh Thang B2101904Document6 pagesChuong7 Dung Cu Cat - Thach Minh Thang B2101904nhanb2108992No ratings yet

- Gia Cong TrucDocument23 pagesGia Cong Trucerroraux1No ratings yet

- Câu 1.Trình bày các quy định về an toàn lao động trước khi làm việc, trong khi làm việc, và sau khi kết thúc công việc khi thực hành nguộiDocument14 pagesCâu 1.Trình bày các quy định về an toàn lao động trước khi làm việc, trong khi làm việc, và sau khi kết thúc công việc khi thực hành nguộiDuy TrầnNo ratings yet

- PhayDocument43 pagesPhayHoàng MinhNo ratings yet

- (CQTCT - HK232L03) 0611Document16 pages(CQTCT - HK232L03) 0611PHÁT PHẠM LÊ NHUẬNNo ratings yet

- AaaaaaaaaaaDocument2 pagesAaaaaaaaaaaKHÁNH TRẦN NGỌCNo ratings yet

- Gia Cong BacDocument17 pagesGia Cong Bacerroraux1No ratings yet

- Cat Ren Bang Ban RenDocument15 pagesCat Ren Bang Ban RenkhaiphuongNo ratings yet

- Bài thuyết trình về phương pháp chuốtDocument14 pagesBài thuyết trình về phương pháp chuốtHai NguyenNo ratings yet

- Các Loại Dụng Cụ Cắt GọtDocument15 pagesCác Loại Dụng Cụ Cắt GọtTrần Giang100% (1)

- các phương pháp gia công lần cuốiDocument4 pagescác phương pháp gia công lần cuốiVươngNo ratings yet

- Gia Cong Chi Tiet Dang TrucDocument29 pagesGia Cong Chi Tiet Dang TrucNguyễn Trần Thành ĐạtNo ratings yet

- Bảo trì sửa chữa trục chínhDocument8 pagesBảo trì sửa chữa trục chínhThanh DuyNo ratings yet

- Thong So DaoDocument10 pagesThong So Daohoan thanhNo ratings yet

- Thog Gia CongDocument3 pagesThog Gia Cong23. Nguyễn Ngọc TranhNo ratings yet

- Dụng Cụ Cắt Kết Hợp: Khoan - Vát MépDocument3 pagesDụng Cụ Cắt Kết Hợp: Khoan - Vát MépZoomlion Gia LâmNo ratings yet

- Bài Giảng Kỹ Thuât NguộiDocument22 pagesBài Giảng Kỹ Thuât Nguộitae kookNo ratings yet

- mẫu BÁO-CÁO-nhóm 10Document25 pagesmẫu BÁO-CÁO-nhóm 10Nguyễn Tấn PhátNo ratings yet

- Pages From KTH 0100 Cong Nghe Che Tao Phu Tung 1 3 2886Document10 pagesPages From KTH 0100 Cong Nghe Che Tao Phu Tung 1 3 2886Trần Quang PhúcNo ratings yet

- C. Tiểu luận 3 (Ngày giao 9/4/2021) : 1. Bảo trì sửa chữa trục tâm và trục truyềnDocument14 pagesC. Tiểu luận 3 (Ngày giao 9/4/2021) : 1. Bảo trì sửa chữa trục tâm và trục truyềnViệt Hưng NguyễnNo ratings yet

- BTCN12 - Huỳnh Ngọc Phiên - 2010508 - Gia-cong-khuonDocument7 pagesBTCN12 - Huỳnh Ngọc Phiên - 2010508 - Gia-cong-khuonPHIÊN HUỲNH NGỌCNo ratings yet

- TẤT CẢ VỀ MÁY MÀI TRÒN NGOÀI VẠN NĂNGDocument19 pagesTẤT CẢ VỀ MÁY MÀI TRÒN NGOÀI VẠN NĂNGThiệnBìnhPhạmNo ratings yet

- Bài tập lí thuyếtDocument17 pagesBài tập lí thuyếtPhương PhươngNo ratings yet

- Thuyết MinhDocument48 pagesThuyết MinhĐức NhậtNo ratings yet

- 18 CÂU CÔNG NGHỆ CHẾ TẠO MÁY KỲ 2019Document9 pages18 CÂU CÔNG NGHỆ CHẾ TẠO MÁY KỲ 2019Thinh NguyenNo ratings yet

- KTCTM lần12Document117 pagesKTCTM lần12diepdaorong10No ratings yet

- BÁNH RĂNG THẲNGDocument10 pagesBÁNH RĂNG THẲNGĐặngThảo100% (1)

- Chương dao phay răng nhọn và dao phay hớt lưngDocument9 pagesChương dao phay răng nhọn và dao phay hớt lưngDư Trọng Lâm100% (1)

- Công Nghệ Chế Tạo Phụ Tùng - Trần Đình Quý, 174 TrangDocument174 pagesCông Nghệ Chế Tạo Phụ Tùng - Trần Đình Quý, 174 TrangHương MaiNo ratings yet

- Đ Gá123Document10 pagesĐ Gá123Phạm Văn Hiếu CK14A1-No ratings yet

- Xemtailieu Sile Chuong 7 ChuotDocument38 pagesXemtailieu Sile Chuong 7 ChuotHoàng NguyễnNo ratings yet

- Công Nghệ Chế Tạo Chi Tiết Dạng Bạc Tiểu LuậnDocument4 pagesCông Nghệ Chế Tạo Chi Tiết Dạng Bạc Tiểu LuậnSang HaNo ratings yet

- Máy Mài BPH 20Document20 pagesMáy Mài BPH 20Nguyễn Hoàng Thái DuyNo ratings yet

- nhóm 3 công nghệ chế tạo các chi tiết dạng hộpDocument10 pagesnhóm 3 công nghệ chế tạo các chi tiết dạng hộpKhương DuyNo ratings yet

- Cong Nghe Che Tao Phu TungDocument183 pagesCong Nghe Che Tao Phu TungNhuan QuangNo ratings yet

- Luutrunghieu BTDocument16 pagesLuutrunghieu BTGLong NguyễnNo ratings yet

- 10 chuốtDocument10 pages10 chuốtHiếu PhạmNo ratings yet

- Chuong 5 PDFDocument189 pagesChuong 5 PDFVũ Mạnh CườngNo ratings yet

- Tiện Ren Tam Giác Ngoài Có Bước RenDocument7 pagesTiện Ren Tam Giác Ngoài Có Bước RenCương Phạm NgọcNo ratings yet

- Công nghệ chế tạo máyDocument13 pagesCông nghệ chế tạo máyquyhoi2k2No ratings yet

- Md20 GT Phay Bao Mat BacDocument46 pagesMd20 GT Phay Bao Mat Baclong nguyenNo ratings yet

- Báo CáoDocument21 pagesBáo CáoANH TIEN TRANNo ratings yet

- Nguyên Lý Cắt Kim LoạiDocument3 pagesNguyên Lý Cắt Kim LoạiĐinh HiếuNo ratings yet

- Bài tập lớnDocument10 pagesBài tập lớnĐức ThànhNo ratings yet

- Mũi Khoan XoắnDocument48 pagesMũi Khoan XoắnThịnh Đặng67% (3)

- Dụng Cụ cắtDocument35 pagesDụng Cụ cắtNguyễn Quang TuấnNo ratings yet

- BÁO CÁO AN TOÀN LAO ĐỘNG ĐỀ TÀI - KĨ THUẬT AN TOÀN TRONG GIA CÔNG CẮT GỌT - 306028Document4 pagesBÁO CÁO AN TOÀN LAO ĐỘNG ĐỀ TÀI - KĨ THUẬT AN TOÀN TRONG GIA CÔNG CẮT GỌT - 306028mỹ linh lêNo ratings yet

- 6 điểm định vịDocument15 pages6 điểm định vịtruc.vo1203No ratings yet

- 2 - Chương 11 - QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT ĐIỂN HÌNHDocument18 pages2 - Chương 11 - QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT ĐIỂN HÌNHthinh phamNo ratings yet

- Báo Cáo 1Document30 pagesBáo Cáo 1long.dinh305051No ratings yet

- TIỂU LUẬNDocument20 pagesTIỂU LUẬNhungphongtran1404No ratings yet

- Đề cương bài giảng trực tuyến số 04.2Document9 pagesĐề cương bài giảng trực tuyến số 04.2tien2003qtpro1No ratings yet

- Chuong 4Document45 pagesChuong 4Quang VanNo ratings yet

- (CQTCT - 212) 0303Document39 pages(CQTCT - 212) 0303Nguyễn HàoNo ratings yet

- Thong tin về việc học môn CLC - CI2003Document3 pagesThong tin về việc học môn CLC - CI2003Khắc Thành Nguyễn NgọcNo ratings yet

- 9. Nguyễn Ngọc Quốc ViệtDocument14 pages9. Nguyễn Ngọc Quốc ViệtKhắc Thành Nguyễn NgọcNo ratings yet

- 7 NguyenPhuocTanDocument14 pages7 NguyenPhuocTanKhắc Thành Nguyễn NgọcNo ratings yet

- MỤC 3 - Nguyễn Văn ThânDocument2 pagesMỤC 3 - Nguyễn Văn ThânKhắc Thành Nguyễn NgọcNo ratings yet

- 5. Ngô Nhật TrườngDocument2 pages5. Ngô Nhật TrườngKhắc Thành Nguyễn NgọcNo ratings yet

- Nguyên tắc định vị 6 điểm (hình 1.2)Document4 pagesNguyên tắc định vị 6 điểm (hình 1.2)Khắc Thành Nguyễn NgọcNo ratings yet

- 4. Hoàng Nghĩa ThuậnDocument3 pages4. Hoàng Nghĩa ThuậnKhắc Thành Nguyễn NgọcNo ratings yet

- L19 - Nhóm 20 - Chủ đề 6Document46 pagesL19 - Nhóm 20 - Chủ đề 6Khắc Thành Nguyễn NgọcNo ratings yet

- Intro + 2Document4 pagesIntro + 2Khắc Thành Nguyễn NgọcNo ratings yet

- L19 - Nhóm 20 - Chủ đề 8Document40 pagesL19 - Nhóm 20 - Chủ đề 8Khắc Thành Nguyễn NgọcNo ratings yet

- Câu hỏi 3+4Document11 pagesCâu hỏi 3+4Khắc Thành Nguyễn NgọcNo ratings yet

- Câu 2 - Nguyễn Ngọc Khắc ThànhDocument13 pagesCâu 2 - Nguyễn Ngọc Khắc ThànhKhắc Thành Nguyễn NgọcNo ratings yet