Professional Documents

Culture Documents

Datkmngoctan98 1

Uploaded by

Niall PetersonOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Datkmngoctan98 1

Uploaded by

Niall PetersonCopyright:

Available Formats

ĐẠI HỌC ĐÀ NẴNG

TRƯỜNG ĐẠI HỌC BÁCH KHOA

KHOA CƠ KHÍ

--- ooo ---

ĐỒ ÁN THIẾT KẾ MÁY

Đề tài: Thiết kế hệ dẫn động cơ cấu nâng

SVTH:Nguyễn Ngọc Tân

MSSV:101170324

Lớp SH:17CDT3

GVHD:Lê Hoài Nam

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

SVTH: Dương Anh Đức – 17CDT3 Trang 1

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

ĐẠI HỌC ĐÀ NẴNG CỘNG HÒA XÃ HÔI CHỦ NGHĨA VIỆT NAM

TRƯỜNG ĐẠI HỌC BÁCH KHOA Độc lập - Tự do - Hạnh phúc

KHOA CƠ KHÍ

ĐỒ ÁN MÔN HỌC THIẾT KẾ MÁY

Họ và tên sinh viên: Nguyễn Ngọc Tân

Lớp: 17CDT3

Tên đề tài:

THIẾT KẾ HỆ THỐNG DẪN ĐỘNG BĂNG TẢI

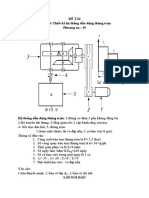

Thiết kế hộp giảm tốc 2 cấp nón trụ dẫn động cơ cấu nâng với sơ đồ động như hình vẽ

1. Động cơ

2. Bộ truyền đai dẹt

3. Hộp giảm tốc

4. Khớp nối

5. Tang

SVTH: Dương Anh Đức – 17CDT3 Trang 2

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Số liệu cho trước:

1. Lực kéo cáp: P= 2500 N

2. Vận tốc kéo cáp: v= 1.15 m/s

3. Đường kính tang: D= 320 mm

4. Đặc tính tải trọng: tải trọng thay đổi, rung động nhẹ

5. Thời gian phục vụ: T=7năm

6. Mỗi năm làm việc 245 ngày, mỗi ngày làm việc 16h

7. Làm việc hai chiều.

Nội dung đồ án:

Tính chọn công suất động cơ điện và phân phối tỷ số truyền

Thiết kế các bộ truyền

Thiết kế trục và tính then

Thiết kế gối đỡ trục

Tính chọn nối trục

Cấu tạo vỏ hộp giảm tốc và các chi tiết máy khác

Bôi trơn, che kín hộp giảm tốc

Lựa chọn kiểu lắp cho các mối ghép

Khối lượng đồ án:

01 thuyết minh

01 bản vẽ A0 vẽ lắp hộp giảm tốc

SVTH: Dương Anh Đức – 17CDT3 Trang 3

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

LỜI NÓI ĐẦU

Đồ án thiết kế hệ thống truyền động cơ khí giúp chúng ta kết hợp lại các kiến thức đã học

trong các môn Chi Tiết Máy, Vẽ Kỹ thuật Cơ khí, Truyền động cơ khí, Chế tạo máy, …

và giúp sinh viên có cái nhìn tổng quan về việc thiết kế cơ khí. Công việc thiết kế hộp

giảm tốc giúp chúng ta hiểu kỹ hơn và có cái nhìn cụ thể hơn về cấu tạo cũng như chức

năng của các chi tiết cơ bản như bộ truyền bánh răng, bộ truyền đai, trục, ổ lăn,… Thêm

vào đó trong quá trình thực hiện các sinh viên có thể bổ sung và hoàn thiện kỹ năng vẽ

với phần mềm AutoCad.

Đề tài được giao là thiết kế hệ thống dẫn động băng tải.

Với kiến thức còn hạn hẹp, do đó sai sót là điều không thể tránh khỏi, em mong nhận

được ý kiến từ thầy cô và bạn bè để đồ án này được hoàn thiện hơn.

Em xin chân thành cảm ơn thầy Hoàng Văn Thạnh và các bạn trong lớp đã giúp đỡ em rất

nhiều trong quá trình thực hiện đồ án.

Sinh viên thực hiện

Dương Anh Đức

SVTH: Dương Anh Đức – 17CDT3 Trang 4

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Mục lục

Trang

Phần 1: Tính toán động cơ và phân phối tỉ số truyền 6

1.1. Tính chọn công suất động cơ 6

1.2. Phân phối tỉ số truyền 7

Phần 2 : Thiết kế bộ truyền đai dẹt 10

2.1 Thông số đầu vào 10

2.2 Trình tự thiết kế 10

Phần 3 : Thiết kế bộ truyền bánh răng nón 13

3.1. Chọn vật liệu bánh răng và cách nhiệt luyện 13

3.2. Xác định ứng suất tiếp xúc cho phép và ứng suất mỏi cho phép 13

3.3. Sơ bộ chọn hệ số tải trọng K 14

3.4. Chọn hệ số chiều rộng bánh răng 14

3.5.Xác định chiều dài nón L 14

3.6. Tính vận tốc vòng v của bánh răng và chọn cấp chính xác 15

3.7. Định chính xác hệ số tải trọng K và chiều dài nón L 15

3.8. Xác định môđun và số răng 15

3.9. Kiểm nghiệm sức bền uốn của răng 16

3.10. Kiểm tra sức bền bánh răng khi chịu quá tải đột ngột 16

3.11. Tính lực tác dụng 17

3.12. Các thông số 17

Phần4: Thiết kế bộ truyền bánh răng trụ 19

4.1. Chọn vật liệu bánh răng và cách nhiệt 19

4.2. Định ứng suất cho phép 19

4.3. Sơ bộ chọn hệ số tải trọng K=1,3 20

4.4. Chọn hệ số chiều rộng bánh răng 18

4.5. Tính khoảng cách trục A 20

4.6. Tính vận tốc vòng và cấp chính xác chế tạo bánh răng 20

4.7. Tính chính xác hệ số tải trọng K 20

4.8. Xác định mô đun, số răng và chiều rộng bánh răng 21

SVTH: Dương Anh Đức – 17CDT3 Trang 5

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

4.9. Kiểm nghiệm sức bền uốn của răng 21

4.10.Kiểm nghiệm sức bền của răng khi bị quá tải đột ngột trong thời gian

ngắn 22

4.11. Lực tác dụng 22

4.12. Các thông số 22

4.13. Kiểm tra điều kiện bôi trơi của bánh răng 23

Phần 5: Tính toán trục và then 25

5.1. Chọn vật liệu trục 25

5.2. Tính sơ bộ 25

5.3.Xác định khoảng cách giữa các gố đỡ và điểm đặt lực 25

5.4.Xác định lực tác dụng lên trục và tại các gối đỡ 27

5.5. Tính chính xác đường kính các đoạn trục 31

5.6. Tính mối ghép then 32

5.7. Kiểm nghiệm trục về độ bền mỏi 35

Phần 6: Thiết kế gối đỡ trục dùng ổ lăn 38

6.1. Chọn ổ lăn cho trục I 38

6.2. Chọn ổ lăn cho trục II 39

6.3. Chọn ổ lăn cho trục III 40

Phần 7: Nối trục đàn hồi 42

Phần 8: Thiết kế vỏ hộp và các chi tiết khác 43

8.1. Vật liệu làm hộp 43

8.2. Cấu trúc của vỏ hộp 43

8.3 Một số chi tiết khác 45

8.4. Bôi trơn hộp giảm tốc 48

8.4. Xác định và chọn kiểu lắp. 48

Tài liệu tham khảo 50

SVTH: Dương Anh Đức – 17CDT3 Trang 6

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

PHẦN 1: CHỌN ĐỘNG CƠ ĐIỆN VÀ PHÂN PHỐI TỶ SỐ TRUYỀN

1.1. Chọn động cơ điện

1.1.1. Tỉ số cường độ làm việc của động cơ

3

t lv

%CĐ= 100 %=

t ck

60

+15+10

30

=83,5 %>60 %(❑

)

- t lv :thời gianlàm việc , t lv=t 1 +t 2+t 3

- t ck :thời gian chu kì

Động cơ được chọn ở chế độ dài hạn và có tải trọng thay đổi

1.1.2. Công suất đẳng trị :

M đt . n

N đt =N tang= (kW )

9550

với n làsố vòng quay trêntrục công tác

M đt là momen đẳng trị ( N . m)

3

M đt =

√ ∑ M k .t k

k=1

3

∑ tk

k=1

3

=

√ M 12 . t 1+ M 22 .t 2+ M 32 . t 3

t 1 +t 2+t 3

√

(1,3 M )2 . + M 2 .15+(0,3 M )2 .10

60

¿

3

+15+10

60

320

với M =P. R=2500. . 10−3 =400 ( N .m ) → M đt =319,525 ( N . m )

2

60.1000 . v 60.1000 .1,15

M đt . 319,525.

M đt . n π.D π .320 2,296 (kW )

N tang = = = =¿

9550 9550 9550

1.1.3. Hiệu suất chung

η=ηbr 1 .η br 2 . ηđ .η ol 4 . η kn=0,841

Trong đó :

SVTH: Dương Anh Đức – 17CDT3 Trang 7

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

- ηbr 1 = 0 , 96 hiệu suất bộ truyền bánh răng nón

- ηbr 2 =0,96 hiệu suất bộ truyền bánh răng trụ

- ηđ =0,95 hiệu suất bộ truyền đaidẹp hở

- ηol =0,99 hiệu suất một cặp ổ lăn

- η kn=1 hiệu suất khớp nối

1.1.4. Công suất cần thiết trên trục động cơ

N đt 2 , 296

N= = =2,73 ( kW )

η 0,841

1.1.5. Xác định số vòng quay sơ bộ của động cơ:

Tỉ số truyền chung của hệ: i t=ihgt . ibtđ

Tra bảng 2.2 :

Chọn i hgt =(10÷ 25) : Tỷ số truyền hộp giảm tốc(chọn theo tiêu chuẩn);

i btđ =(2 ÷ 4) : Tỷ số truyền bộ truyền đai dẹt

¿>i t =10.2=20

Số vòng quay sơ bộ của động cơ: n sb=i t .n=20.68,635=1372,71 (vòng/phút)

1.1.6. Chọn động cơ

P ≥P

{

Điều kiện : n đc ≈ n ct

đc sb

=> Chọn kiểu động cơ điện có kí hiệu : A02(A0 π 2¿32-4 (phụ lục 2P[1])

Bảng 1.1, Chọn động cơ điện

Ở tải trọng định mức

Công suất

Kiểu động cơ Vận tốc

(kW) Hiệu suất

(vòng/phút)

A02(A0 π 2¿32-4 3 1430 83,5%

1.2. Phân phối tỉ số truyền

1.2.1. Tỉ số truyền chung

ndc

Tỉ số truyền chung: i=

ntang

SVTH: Dương Anh Đức – 17CDT3 Trang 8

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Trong đó: n đc=¿ 1430 (vòng/phút);

ntang =68,635 (vòng/phút).

1430

¿>i= =20,835

68,635

Vớii=i đ . in . i c

Chọn trước: i đ =1,74=¿ ih=¿12

Chọn i c =3 ⇨ i n=4

1.2.2. Số vòng quay trên mỗi trục

n đc=1430(v/ph)

n đc 1430

n1 = = =822 (vg/ph)

i đ 1,74

n 1 822

n2 = = =205(vg/ph)

in 4

n 2 205

n3 = = =68 (vg/ph)

ic 3

1.2.3. Công suất trên mỗi trục

Trục động cơ: Ndc = 2,73(kW).

N I =N đc . ηđ . η ol =2 ,73 .0,95 .0,99=2,568 (kW)

N II =N I . η br1 η ol =2,568.0,96 .0,99=2,44 (kW)

N III=N II . η br2 . ηol =2,44.0,96 .0,99=2,32(kW)

1.2.4. Tính momen xoắn trên trục:

N I .9550 2,586 .9550

MI= = =29,835 ¿m)

n1 822

N II .9550 2,44 .9550

M II = = =113,668 ¿m)

n2 205

N III .9550 2,32 .9550

M III = = =325,824(N.m)

n3 68

N đc .9550 2, 73 .9550

M đc= = =18,232(N . m)

nđc 1430

SVTH: Dương Anh Đức – 17CDT3 Trang 9

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

SVTH: Dương Anh Đức – 17CDT3 Trang 10

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Bảng 1.2, Hệ thống các số liệu tính được

Động cơ I II III

i 1,74 4 3

n (v/ph) 1430 822 205 68

N (kW) 2,73 2,568 2,44 2,32

M(N.m) 18,232 29,835 113,668 325,824

SVTH: Dương Anh Đức – 17CDT3 Trang 11

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

PHẦN 2: THIẾT KẾ BỘ TRUYỀN ĐAI DẸT

2.1. Các thông số đầu vào.

Công suất trục động cơ: N đc =2,73( KW ).

Số vòng quay trục động cơ: n đc=1430 ¿vòng/phút).

Tỉ số truyền của bộ truyền đai: i đ =1,74

2.2. Các bước thiết kế.

2.2.1. Chọn loại đai : Đai vải cao su

2.2.2. Xác định đường kính bánh đai

Đường kính bánh nhỏ:

N1 2,73

D1=(1100÷ 1300) 3

√ n1

=(1100÷1300) 3

√1430

=(136,5÷161,27)

Trong đó :

- N 1 là công suất trên trục động cơ

- n1 số vòng quay trong 1 phút của trục dẫn

Theo bảng 5-1 chọn D1 = 160mm

Kiểm nghiện vận tốc đai theo điều kiện :

π d 1 n1 π .160 .1430

v= = =12(m/s)<(25÷ 30 ¿ m/ s

60.1000 60.1000

Đường kính bánh lớn:

D2 =i đ D1(1-ξ )

Trong đó:

- i đ :tỉ số truyền bộ truyền đai dẹt

- D1:đường kính bánh đai nhỏ

- ξ=0,01 hệ số trượt

Vậy đường kính bánh đai lớn :

D2=1,74.160.(1-0,01)=275,616(mm)

Chọn D2= 280theo bảng 5-1[1]

Số vòng quay thật 1 phút của bánh bị dẫn :

SVTH: Dương Anh Đức – 17CDT3 Trang 12

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

D1 160

n' 2=(1-ξ ) . n1 =(1-0,01). .1430=809 (v/ph)

D2 280

Sai số về số vòng quay so với yêu cầu:

822−809

∆n= = 1,6%

822

2.2.3. Xácđịnh khoảng cách trục và chiều dài đai

Chiều dài tối thiểu của đai

v

Lmin=

umax

Trong đó umax =(3÷5)chọn umax =4

12.1000

Lmin = =3000mm.

4

Khoảng cách trục A:

2 L−π (D2 + D1 )+ √([2 L−π (D2 + D1)]2 −8(D2−D 1 )2)

A=

8

A=2.3000−π ( 280+160 ) + √ ¿ ¿ ¿1152,8634mm

Kiểm nghiệm điều kiện: A≥2(160+280)=880mm

Chọn A =1152,68mm

Chiều dài đai:

π ( D2−D1 )2 π ( 280−160 )2

L= 2A + .¿) + = 2.1152,68+ .¿)+

2 4A 2 4.1152,68

L = 3000(mm)

2.2.4. Kiểm nghiệm góc ôm trên bánh nhỏ

−D2−D1 0 −280−160 0

α 1 = 1800 .57 =1800 .57 =174 0>1500

A 1152,68

2.2.5. Xác định tiết diện đai:

Để hạn chế ứng suất uống và tăng ứng suất có ích cho phép của đai, chiều dày đai

❑

δ được chọn theo tỉ số D1 sao cho

❑ ≤ ❑ D 1 160

D1 D1[ ] max

=¿ δ ≤ =

40 40

= 4 mm

1

Ta có : ❑ ≤ theo bảng (5-2 với đai vải cao su)

D1 40

D1 160

¿> δ ≤ = = 4 mm

40 40

SVTH: Dương Anh Đức – 17CDT3 Trang 13

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Theo bảng 5-3 chọn đai vải có độ dày 3,75mm.

D1 160

Lấy ứng suất căng ban đầu σ 0=1,8N/mm2 theo trị số = =42,667 tra bảng 5-5

❑ 3,75

[1]

Ta được [σ p ]0 = 2,25 N/mm2

Các hệ số:

- c t =0,8 hệ số xét đến ảnh hưởng của chế độ tải trọng , tra theo bảng 5-6[1]

- c α =1−0,003 ( 180−α 1 )=1−0,003 (180−174 )=0,98hệ số xét đến ảnh hưởng của

góc ôm

- c v =1−k v ( 0,01. v 2−1 )=0,98 hệ số xét đến ảnh hưởng của vân tốc, trong đó k v

=0,04 đối với đai vải cao su,v=12(m/s )

- c b=1 hệ số xét đến sự bố trí bộ truyền , tra theo bảng 5-9[1]

Chiều rộng b của đai;

P 1000.2,568

b≥ v σ c c c c ≥ 12 .4 .2,25.0,8 .0,98 .0,98 .1 =30,95mm

[ p ]0 t α v b

Chọn theo bảng 5-4[1] : b=40mm

2.2.6. Xác định chiều rộng B của bánh đai:

Tra bảng 5-10 [1]ta có B= 50 mm.

2.2.7. Tính lực căng và lực tác dụng lên trục

Lực căng S0 tính theo công thức

S0=σ 0 . δ . b=1,8.3,75 .40=270(N)

Lực tác dụng của trục

α1 174 0

R=3 S 0 . sin =2.270 . sin =539,26 (N)

2 2

SVTH: Dương Anh Đức – 17CDT3 Trang 14

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

PHẦN 3: THIẾT KẾ BỘ TRUYỀN BÁNH RĂNGNÓN

3.1. Chọn vật liệu bánh răng và cách nhiệt luyện

Bánh nhỏ : Thép 50 thường hóatra bảng 3-8 có :

HB = 210 ,σ bk= 620 N/mm2 , σ ch = 320 N/mm2

Bánh lớn: Thép đúc thường hóa 45 π tra bảng 3-8 có :

HB = 170 ,σ bk = 550 N/mm2, σ ch = 320N/mm2

3.2. Xác định ứng suất tiếp xúc cho phép và ứng suất mỏi uống cho phép

3.2.1. Xác định ứng suất tiếp xúc cho phép

[σ ]tx = [σ ] N k ' N

0 tx

( công thức 3-1[1])

Trong đó:

- [σ] N 0 tx : Ứng suất tiếp xúc cho phép (N/mm) khi bánh răng làm việc lâu

dài, theo bảng (3-9 tr.43)chọn [σ ] N =2,6HB 0 tx

- N 0 :số chu kì cơ sở của đường cong mỏi tiếp xúc, theo bảng 3-9 chọn N 0

=107;

N0

-

-

k ' N : Hệ số chu kì ứng suất tiếp xúc,k ' N =

N td :số chu kì tương đương.

√

6

N td

(3-2 [1])

Mi 2

Trường hợp trọng tải thay đổi : N tđ =60. u. ∑ ( ) M max

. ni . T i (3-4[1])

Trong đó :

- u : số lần ăn khớp của bánh răng trong 1 lần quay

- M i ,n i,T i : mômen xoắn , số vòng quay trong 1 phút và tổng số giờ bánh

răng làm việc ở chế độ i

- M max :mômenxoắn lớn nhất tác dụng lên bánh răng

Số chu kì tương đương của bánh lớn

15 10

N tđ 2 =60.1.(12 .

+0,32 . ) .205 .7 .245.1617,888 . 107> N 0 =107 mà N tđ 1 =i. N tđ 2 cũng

30 30

lớn hơn số chu kì cơ sở N 0 =107

=>hệ số chu kì ứng suất k ' N của hai bánh răng đều bằng 1

Ứng suất tiếp xúc cho phép:

- Ứng suất tiếp xúc của bánh 1:

[σ ]tx 1 = [σ ] N k ' N =2,6 (HB)= 2,6.210=546( N / mm 2)

0 tx

- Ứng suất tiếp xúc của bánh 2:

SVTH: Dương Anh Đức – 17CDT3 Trang 15

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

[σ ]tx 2= [σ ] N k ' N = 2,6 (HB)=2,6.170=442( N /mm 2)

0 tx

Để tính sức bền ta dùng trị số nhỏ là [σ ]tx 2=442( N /mm 2)

3.2.2. Ứng suất uốn cho phép

σ −1 ”

Theo công thức 3-6[1] ta có : [σ ]u = .k

n.Kσ N

Trong đó:

- n :hệ số an toàn n1=1,5,n2 =1,8

- K σ :hệ số tập trung ứng suất ở chân răng đối với bánh răng bằng thép thường

thóa K σ =1,8

- σ −1 giới hạn mỏi uốn trong chu kỳ đối xứng, đối với thép ta có: σ −1 = (0,4

÷ 0,45 ¿.σ bkvớibánh nhỏ: σ −1 = 0,43.620 = 266,6v(N/mm2)và bánh lớn: σ −1 =

0,43.550 = 236,5(N/mm2)

N0

- k ”N :hệ số chu kỳ ứng suất uốn , tính theo công thức :k ”N =

Trong đó :

√

m

N td

- m:bằng 6 đối với thép thường hóa

- N 0:số chu kì cơ sở của đường cong mỏi tiếp xúc

Mi 6

- N tđ =60. u. ∑ ( )

M max

.n i . T i (3-8 [1])là số chu kì tương đương

Số chu kì tương đương bánh lớn N tđ 2 =

15 10

60.1 .(16 . + 0,36 . ) .205.7 .245 .16=16,884.107 > N 0=5.10 6mà N tđ 1 =i. N tđ 2 cũng lớn

30 30

hơn số chu kì cơ sở N 0 =107

=>hệ số chu kì ứng suất uốn k ”N của hai bánh răng đều bằng 1

266,6.1

Ứng suất uốn của bánh nhỏ: [σ ]u1 = = 98,7 (N/mm2)

1,5.1,8

236,5.1

Ứng suất uốn của bánh lớn: [σ ]u2 = = 73 (N/mm2)

1,8.1,8

3.3. Sơ bộ lấy hệ số tải trọng

Chọn K = 1,3.

3.4. Chọn hệ số chiều rộng bánh răng

b

Bộ truyền bánh răng nón lấy ψ L = trong khoảng 0,3 ÷0,33do bộ truyền chịu tải

L

nhỏ nên ta chọn chọn ψ L= 0,3

3.5. Xác định chiều dài nón L:

Theo công thức 3-11[1], ta có:

SVTH: Dương Anh Đức – 17CDT3 Trang 16

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

1,05. 106 2

K .N

Trong đó: L ≥ √ i 2+1 . 3 [

- L : Chiều dài côn

√ ] .

( 1−0,5 ψ L ) .i . [ σ ]tx 0,85. ψ L .n 2

- ψ L: hệ số chiều dài bánh răng. ψ L=0,3

- i : tỉ số truyền. i = in = 4

- n2: số vòng quay trong 1 phút của bánh bị dẫn. n2 = 205 v/ph

- N : công suất của bộ truyền. N = 2,568 (kW)

- K :Hệ số tải trọng. K = 1,3

- [ σ ]tx = 442( N / mm 2)

1,05.10 6 2

1,3.2,568

Suy ra: L≥√ 4 2+ 1. [

√3

(1−0,5.0,3 ) .4 . 442

].

0,85.0,3.205

≈122 (mm)

3.6. Tính vận tốc vòng vcủa bánh răng và chọn cấp chính xác chế tạo bánh răng

Vận tốc vòng của bánh răng nón theo công thức 3-18:

2 π . L .(1−0,5ψ L ) .n 1 2. π .122(1−0,5.0,3).822

v= = =¿2,165(m/s)

60.1000. √ i +1

2

60.1000 . √ 42 +1

Với vận tốc này chọn cấp chính xác 7( bảng 3-11)

3.7. Xác định chính xác hệ số tải trọng K và chiều dài nón L:

Hệ số tải trọng K được tính theo công thức 3-19[1]:

K = Ktt.Kđ

Trong đó:

- Ktt :hệ số tập trung tải trọng đối với bộ truyền chịu tải trọng thay đổi ta

K ttbảng +1 b i± 1 4 +1

có K tt = , Ψ d= =Ψ L =0,3. =¿0,75 trang bảng 3-12

2 d tb1 2 2

1,22+1

nên K tt=

2

=1,11

- Kđ: hệ số tải trọng độngtrabảng 3-13[1] ta có Kđ = 1,25.

K = Ktt.Kđ = 1,11.1,25 = 1,3875

Ta thấy rằng hệ số tải trọng K được tính chính xác sai lệch nhiều so với trị số đã

chọn sơ bộ (K=1,3) nên ta phải điều chỉnh lại khoảng chiều dài nónL theo công

thức:

K 1,3875

L = Lsb.

√ 3

K sb

= 122. 3

√

1,3

= 125(mm)

3.8. Xác định môđun và số răng

Môđun bánh răng:

m s = (0,02÷ 0,03 ¿. L= (0,02÷ 0,03 ¿.125 = (2,5÷ 3,75) (mm)

SVTH: Dương Anh Đức – 17CDT3 Trang 17

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Chọn ms =3(mm)

Số răng của bánh dẫn:

- Số bánh răng nhỏ:

2.L 2.125

Z1 = 2 = =20,21,chọn Z1 = 20răng

ms . √ i +1 3( √ 4 2+ 1)

- Số bánh răng lớn:

Z2 = i. Z1 = 4.20 = 80 răng

Tính chính xác chiều dài nón :

L=0,5.m s.√ z 21 + z 22=0,5.3.√ 202 +802=123,7mm

Chiều rộng bánh răng:

b = ψ L.L = 0,3.123,7 = 37,11(mm) . Lấy b = 37 (mm)

Môđun trung bình:

( L−0,5 b ) (123,7−0,5.37 )

mtb = m s. =3. =2,55 ( mm )

L 123,7

3.9. Kiểm nghiệm sức bền uốn của răng

Góc mặt nón lăn bánh nhỏ tính theo công thức trong bảng 3-5[1]:

1 1

tg(φ1)= = =0,25=>φ1 = 14 0

i 4

Số răng tương đương của bánh nhỏ:

Z1 20

Ztđ1 = = = 21

cos φ1 cos 140

Góc mặt nón lăn bánh lớn:

tg(φ 2) = i = 4=>φ 2 = 760

Số răng tương đương của bánh lớn:

Z2 80

Ztđ2 = = = 330

cos φ2 cos 760

Theo bảng 3-18 và số răng tương đương ta tìm được hệ số dạng răng:

- Bánh nhỏ: y1 = 0,392

- Bánh lớn: y2 = 0,517

Theo công thức 3-35 bảng 3-16[1] ta có ứng suất sinh ra trong chân răng bánh

nhỏ:

SVTH: Dương Anh Đức – 17CDT3 Trang 18

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

19,1.106 . K . N 19,1.106 .1,3875 .2,586

σ u1= = = 52(N/mm2) < [σ ]u1

0,85. y . m tb❑2 . Z . n . b 0,85.0,392. 2,55❑2 .20 .822 .37

=98,7(N/mm2)

Ứng suất sinh ra trong chân răng bánh lớn:

y1 0,392

σ u2 = σ u1 . = 52. = 39,427 (N/mm2) < [σ ]u2 = 73(N/mm2)

y2 0,517

3.10. Kiểm tra sức bền của răng khi chịu quá tải đột ngột trong thời gian ngắn

3.10.1.Ứng suất tiếp xúc cho phép ( công thức 3-43)

Đối với thép có độ cứng HB ≤ 350:

[σ ]txqt = 2,5.[σ ]Notx (HB ≤ 350)

Đối với bánh 1:

[σ ]txqt1 = 2,5. [б]Notx1 = 2,5.2,6.HB= 2,5.546 = 1365 (N/mm2)

Đối với bánh 2:

[σ ]txqt2 = 2,5. [σ ]Notx2 = 2,5.2,6.HB=2,5.442 = 1105 (N/mm2)

Ứng suất tiếp xúc quá tải: được tính theo công thức 3-15:

1,05.10 6 2 ( i+1 ) ❑

3/ 2

. K . N 1,05. 106

σ tx =

( L−0,5. b ) .i

3 /2

.

√

( 4+1 ) ❑ .1,3875 .2,586

0,85. b . n

=

( 123,7−0,5.37 ) .4

.

√

2

0,85.37 .205

= 196,14(N/mm2) <[σ ]txqt2 = 1105 N/mm2

3.10.2.Ứng suất uốn cho phép khi quá tải:

Theo công thức 3-46 (HB≤350), ta có: [σ ]uqt = 0,8.σ ch

Trong đó σ ch – giới hạn chảy

- Đối với bánh 1: [σ ]uqt1 = 0,8.320 = 256 (N/mm2)

- Đối với bánh 2: [σ uqt2 = 0,8.320 = 256 (N/mm2)

Kiểm nghiệm sức bền uốn công thức 3-42: σ uqt = σ u.Kqt

- Đối với bánh 1: σ uqt1 = σ u1.Kqt = 52.1,3 = 67,6(N/mm2) < [σ ]uqt1 = 256

(N/mm2)

- Đối với bánh 2: σ uqt2 = σ u2.Kqt = 39,43.1,3 = 51,25(N/mm2) < [σ ]uqt2 = 256

(N/mm2)

3.11. Tính lực tác dụng ( công thức 3-51[1])

Đối với bánh nhỏ:

SVTH: Dương Anh Đức – 17CDT3 Trang 19

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

2 M x1 9,55. 106 . N I 9,55.106 .2,568 3

- Lực vòng : P1= mà M x 1= = =29,835.10

d tb1 n1 822

N.mm

=> P1=1170N

- Lực hướng tâm: Pr 1=P 1 . tgα . cos φ1=¿413,2N với góc ăn khớp α =200

- Lực dọc trục : Pa 1=P1 .tg α . sin φ1=103,02N

Đối với bánh lớn :

- Lực vòng : P1=P2=1170N,

- Lực hướng tâm Pr 2=P a 1=103,02 N ,

- Lực dọc trục : Pa 2= Pr 1=413,3 N

3.12. Các thông số :

Bảng 3.1, Hệ thống các số liệu tính được

Tên thông số Công thức

Chiều dài nón L=123,7(mm)

Modun trên mặt mút lớn m s =¿3(mm)

Môđun trung bình m tb=2,55 (mm)

Chiều rộng bánh răng b=37mm

Số răng 2 bánh Z1 =20

Z2 =80

Góc mặt nón lăn(mặt nón chia) 1 1

tg(φ1)= = =0,25 => φ1 = 14 0

i 4

tg(φ 2) = i = 4 =>φ 2= 760

Đường kính vòng lăn (vòng chia) d 1=m s . Z 1=3.20=60(mm)

d 2=ms . Z 2=3.80=240(mm)

Đường kính vòng lăn trung bình

( bL )=51(mm)

d tb 1=d 1 1−0,5

b

d tb 2 =d ( 1−0,5 ) =204,1(mm)

2

L

Đường kính vòng đỉnh(khi chiều cao đầu D e 1=m s ( Z 1 +2 cos φ 1 ) =65,82(mm)

răng h=ms ¿ De 2=ms ( Z 2 +2 cos φ 2) =241,45(mm)

SVTH: Dương Anh Đức – 17CDT3 Trang 20

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Góc đầu răng∆ (khi chiều cao đầu ms 0

∆ 1=∆ 2=∆=arctg =1,39

răng h' =ms ¿ L

Góc chân răng γ (khi chiều cao đầu 1,25.m s 0

γ 1=γ 2=γ =arctg =1,7364

răng h=1,25 ms ¿ L

Góc mặt nón chân răng φ i1=φ1−γ 1=12,2636 0

φ i2 =φ2−γ 1=74,227 0

Góc mặt nón đỉnh răng φ e1=φ1+ ∆1=15,390

φ e2=φ2 +∆2 =77,350

SVTH: Dương Anh Đức – 17CDT3 Trang 21

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

PHẦN 4: THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG TRỤ

4.1.Chọn vật liệu bánh răng và cách nhiệt luyện

Bánh nhỏ : Thép 45 thường hóa tra bảng 3-8[1] có:

HB = 200 ,σ bk = 600N/mm2, σ ch = 300N/mm2

(phôi rèn,giả thuyết đường kính phôi dưới 100mm)

Bánh lớn: Thép 35 thường hóa tra bảng 3-8[1] có :

HB = 170 ,σ bk = 500 N/mm2 , σ ch = 260N/mm2

(phôi rèn,giả thuyết đường kính phôi 100mm÷ 300 mm)

4.2.Xác định ứng suất cho phép và ứng suất mỏi uống cho phép

4.2.1.Xác định ứng suất tiếp xúc cho phép

[σ ]tx = [σ ] N k ' N

0 tx

(3-1 [1])

Trong đó:

- [σ] N 0 tx : Ứng suất tiếp xúc cho phép (N/mm) khi bánh răng làm việc lâu

dài, theo bảng (3-9 tr.43) chọn [σ ] N =2,6HB

0 tx

- N 0 :số chu kì cơ sở của đường cong mỏi tiếp xúc, theo bảng (3-9 [1])

chọn N 0 =107;

N0

- k ' N : Hệ số chu kì ứng suất tiếp xúc,k ' N =

√6

N td

(3-2 [1])

Mi 2

Trường hợp trọng tải thay đổi : N tđ =60. u. ∑ ( )

M max

. ni . T i (công thức 3-4 [1])

Số chu kì tương đương của bánh lớn

15 10

N tđ 2 =60.1.(1 . +0,32 . ) .68 .7 .245.16=5,933. 107> N 0 =107 mà N tđ 1 =i. N tđ 2 cũng

2

30 30

lớn hơn số chu kì cơ sở N 0 =107

=>hệ số chu kì ứng suất k ' N của hai bánh răng đều bằng 1

- Ứng suất tiếp xúc của bánh 1

[σ ]tx 1 = [σ ] N k ' N =2,6 (HB)= 2,6.200=520( N / mm 2)

0 tx

- Ứng suất tiếp xúc của bánh 2:

[σ ]tx 2= [σ ] N k ' N = 2,6 (HB)=2,6.170=442( N /mm 2)

0 tx

Để tính sức bền ta dùng trị số nhỏ là [σ ]tx 2=442( N /mm 2)

4.2.2.Xác định ứng suất uốn cho phép

SVTH: Dương Anh Đức – 17CDT3 Trang 22

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

σ −1 ”

Theo công thức 3-6[1] ta có : [σ ]u = .k

n.Kσ N

Trong đó:

- n :hệ số an toàn n =1,5

- K σ : hệ số tập trung ứng suất ở chân răng đối với bánh răng bằng thép

thường hóa K σ =1,8

- σ −1:giới hạn mỏi uốn trong chu kỳ đối xứngđối với thép ta có: σ −1 = (0,4

÷ 0,45 ¿.σ bkvớibánh nhỏ: σ −1 = 0,43.600 = 258( N /mm 2); bánh lớn: σ −1 =

0,43.500 = 215( N /mm 2)

N0

- k ”N

đó:

hệ số chu kỳ ứng suất uốn , tính theo công thức :k ”N =

√

m

N td

Trong

- m:bằng 6 đối với thép thường hóa

- N 0:số chu kì cơ sở của đường cong mỏi tiếp xúc

Mi 6

- N tđ =60. u. ∑ ( )

M max

.n i . T i (công thức 3-8[1]) số chu kì

tươngđương.

6 15 10

Số chu kì tương đương N tđ 2 =60.1 .(1 . + 0,36 . ).68.7 .245 .16=56.10 6> N 0=5. 106

30 30

N

mà tđ 1 =i. N tđ 2 cũng lớn hơn số chu kì cơ sở N 0 =10

7

=>hệ số chu kì ứng suất uốn k ”N của hai bánh răng đều bằng 1

258.1

Ứng suất uốn của bánh nhỏ: [σ ]u1 = = 95,556(N/mm2)

1,5.1,8

215.1

Ứng suất uốn của bánh lớn: [σ ]u2 = = 79,63 (N/mm2)

1,5.1,8

4.3.Sơ bộ chọn hệ số tải trọng

Chọn K=1,3

4.4.Chọn hệ số chiều rộng bánh răng

b

Chọnψ A = =0,3

A

4.5.Tính khoảng cách trục A:

2 2

1,05.106 6

A ≥(i +1)

√(

3

)

[ σ ]tx . i

A ≥ 181(mm), chọn A=182(mm)

.

K . N =>

ψ A . n 2 √(

A ≥(3+1).

3 1,05.10

442.3 ) .

1,3.2,32

0,3.68

4.6.Tính vận tốc vòng và chọn cấp chính xác chế tạo bánh răng:

SVTH: Dương Anh Đức – 17CDT3 Trang 23

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

π . d1 . n 2π . A .n 2 π .182 .205

v= = (m/s) v= = 0,977(m/s)

60.1000 60.1000 .(i+1) 60.1000.(3+ 1)

Với vận tốc trên ta chọn cấp chính xác 9.

4.7.Xác định chính xác hệ số tải trọng K và khoảng cách trụ A :

Hệ số tải trọng K được tính theo công thức 3-19[1]:

K = Ktt.Kđ

Trong đó:

- Ktt:hệ số tập trung tải trọng đối với bộ truyền chịu tải trọng thay đổi ta

K ttbảng +1 b i± 1 3+1

có K tt = , Ψ d= =Ψ A =0,3. =¿0,6 trang bảng 3-

2 d tb1 2 2

1,16+1

12[1]nên K tt= 2 =1,08

- Kđ:hệ số tải trọng độngtrabảng 3-13 ta dó Kđ = 1,1.

K = Ktt.Kđ = 1,08.1,11 = 1,2

Vì trị số K khác đi nhiều so với trị số sơ bộ nên cần tính lại khoảng cách trục:

K 1,2

A = Asb.

√3

K sb √

= 182. 3

1,3

= 177,2(mm) Chọn A=178 mm

4.8.Xác định môđun, số răng và chiều rộng bánh răng.

Modun m=(0,01÷0,02).A=(1,78÷3,56)mm

Lấy m= 3 mm

Số răng bánh nhỏ:

2. A 2.178

Z1= = = 29,6667Chọn Z1=30 răng

m(i+1) 3(3+1)

Số răng bánh lớn:

Z2=i.Z1=3.30=90 răng

Chiều rộng bánh răng nhỏ b=Ψ A . A=0,3.178=53(mm)

Chiều rộng bánh răng lớn b’=b-5=48 (mm)

4.9.Kiểm nghiệm sức bền uốn của răng:

Số răng tương đương của bánh nhỏ

Ztđ 1=Z1=30=¿ y 1=0,451

Số răng tương đương của bánh lớn

Ztđ 2=Z2 =90=¿ y 2 =0,511

SVTH: Dương Anh Đức – 17CDT3 Trang 24

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Theo công thức 3-35 bảng 3-16 ta có :

Ứng suất sinh ra trong chân răng bánh nhỏ:

19,1.10 6 . K . N 19,1.106 .1,2.2,44

σ u1= = = 41,95(N/mm2) < [σ ]u1

y . m❑2 . Z . n .b 0,451.3 2 .30 .205.53,4

=95,56(N/mm2)

Ứng suất sinh ra trong chân răng bánh lớn:

y1 0,451

σ u2 = σ u1 . = 41,9535. = 37,03(N/mm2) < [σ ]u2 = 79,63 (N/mm2)

y2 0,511

4.10.Kiểm nghiệm sức bền của răng khi chịu quá tải đột ngột trong thời gian ngắn

4.10.1.Ứng suất tiếp xúc cho phép( công thức 3-43[1])

Đối với thép có độ cứng HB ≤ 350:

[σ ]txqt = 2,5.[σ ]Notx (HB ≤ 350)

Đối với bánh 1:

[σ ]txqt1 = 2,5. [σ ]N0tx1 = 2,5.2,6.HB= 2,5.520 = 1300 (N/mm2)

Đối với bánh 2:

[σ ]txqt2 = 2,5. [σ ]N0tx2 = 2,5.2,6.HB=2,5.442 = 1105 (N/mm2)

Ứng suất tiếp xúc quá tải: được tính theo công thức 3-15[1]:

1,05.106 2 ( i+1 ) ❑3 . K . N 1,05.106 2 ( 3+ 1 )❑3 .1,2.2,32

σ tx =

A .i

.

√ b .n

=

178.3

.

√ 53,4.68

= 217,78(N/mm2) <[σ ]txqt2 = 1105 N/mm2

4.10.2.Ứng suất uốn cho phép khi quá tải:

Theo công thức 3-46 (HB≤350), ta có:

[σ ]uqt = 0,8.σ ch

Trong đó: σ ch :giới hạn chảy

Đối với bánh 1: [σ ]uqt1 = 0,8.300 = 240 (N/mm2)

Đối với bánh 2: [σ ]uqt2 = 0,8.260 = 208 (N/mm2)

Kiểm nghiệm sức bền uốn công thức 3-42[1]:

σ uqt = σ u.Kqt

Đối với bánh 1: σ uqt1 = σ u1.Kqt = 41,9535.1,3 =54,54(N/mm2) < [σ ]uqt1 =

240(N/mm2)

Đối với bánh 2: σ uqt2 = σ u2.Kqt = 37,03.1,3 = 48,14 (N/mm2) < [σ ]uqt2 = 208

(N/mm2)

SVTH: Dương Anh Đức – 17CDT3 Trang 25

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

4.11.Tính lực tác dụng ( công thức 3-51[1])

Đối với bánh nhỏ:

2M x 9,55. 106 . N 9,55. 106 .2,44 3

Lực vòng : P= mà M x = = =113,668. 10 N.mm

d n 205

=>P=1263N

Lực hướng tâm: Pr =P. tg α =¿4459,68752N với góc ăn khớp α =200

4.12.Các thông số :

Bảng 4.1, Hệ thống các số liệu tính được

Tên thông số Công thức

Khoảng cách trục A=0,5( Z1 + Z 2 ¿=180 mm

Môđun pháp m=3 mm

Chiều cao răng h=2,25.m=6,75mm

Độ hở hướng tâm c=0,25.m=0,75mm

Số răng 2 bánh Z1 =30 , Z 2=90

Đường kính vòng chia ( vòng lăn ) d c 1=90 mm

d c 2=270 mm

Đường kính vòng đỉnh răng D e 1=d c 1+ 2.m=96 mm

De 2=d c 2+ 2.m=276 mm

Đường kính vòng chân răng D i 1=d c 1−2. m−2 c=82,5 mm

Di 2=d c 2−2. m−2 c=262,5 mm

4.12. Kiểm tra điều kiện bôi trơn của bánh răng

SVTH: Dương Anh Đức – 17CDT3 Trang 26

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

e4

D

D

e2

Hmax

Hmin

Hình 4, Điều kiện bôi trơn của bánh răng

Với De 2, De 4lần lượt là đường kính vòng đỉnh của bánh bị dẫn cấp nhanh và cấp

chậm.

Việc bôi trơn hộp giảm tốc phải đảm bảo những điều kiện sau:

- Mức dầu thấp nhất ngập ( 0,7 ÷ 2) chiều cao răng h2 (h2 = 2,25.m) của

bánh răng 2 ( nhưng ít nhất là 10mm)

- Khoảng cách giữa mức dầu thấp nhất và cao nhất hmax – hmin = 10÷

15mm

- Mức dầu cao nhất không đựơc ngập quá 1/3 bán kính bánh răng thứ4

Tổng hợp các điều kiện trên để dảm bảo điều kiện bôi trơn phải thoả mãn bất đẳng

1 1 2 1 1

thức sau: H= De 2−10> De 4 . ⇔ .241,45−10> .276⇔ 120.725> 92 (thỏa điều

2 2 3 2 3

kiện bôi trơn ngâm dầu)

SVTH: Dương Anh Đức – 17CDT3 Trang 27

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

PHẦN 5: THIẾT KẾ TRỤC VÀ THEN

5.1.Chọn vật liệu

Vật liệu dùng để chế tạo trục có bộ bền cao, có khả năng chịu được sự tập trung

ứng suất lớn. Sử dụng thép C45 tôi cải thiện có độ cứng HB= 192 … 240 ,

σ b=600 N /mm2,σ ch=340 N /mm2

5.2.Tính sơ bộ trục

Theo công thức 7-2[1], đường kính trục :

N

d ≥C

√

3

n

; mm

Chọn C =120

N I =2,568(kW),n1 =822 (vg/ph)

N II =2,44 (kW),n2 =205(vg/ph)

N III=2,32 (kW),n3 =68 (vg/ph)

Do đó đường kính sơ bộ các trục:

2,568

d 1 ≥120

√

3

822

=17,54

2,44

d 2 ≥120

√

3

205

=27,4

2,32

d 3 ≥120

√

3

68

=39

Chọn :

d 1=30 mm , ta được chiều rộng ổ lăn b 0=19 mm

d 2=35 mm , ta được chiều rộng ổ lăn b 0=21 mm

d 3=40 mm , ta được chiều rộng ổ lăn b 0=23 mm

5.3.Xác định khoảng cách giữa các gối đỡ và điểm đặt lực:

SVTH: Dương Anh Đức – 17CDT3 Trang 28

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Chiều dài mayo bánh đai:

l m 12=( 1,2÷ 1,5 ) d 1=( 1,2 ÷1,5 ) .30=( 36 ÷ 45 ) mm

Chọn :l m 12=45 mm

Chiều dài mayo của bánh răng côn:

l m 13=( 1,2 ÷1,4 ) d 1=( 1,2÷ 1,4 ) .30=( 36 ÷ 42 ) mm

Chọn l m 13=42mm

l m 23=( 1,2 ÷1,4 ) .d 2= (1,2 ÷ 1,4 ) .35=( 42÷ 49 ) mm

Chọn l m 23=45 mm

Chiều dài mayo của bánh răng trụ:

l m 22=( 1,2÷ 1,5 ) . d 2=( 1,2 ÷1,5 ) .35= ( 42÷ 52,5 ) mm

Chọn l m 22=53 mmlấy bằng chiều rộng bánh răng nhỏ

l m 32=( 1,2÷ 1,5 ) . d 3=( 1,2 ÷1,5 ) .40=( 48 ÷ 60 ) mm

Chọn l m 32=48 mm

Chiều dài mayo khớp nối đàn hồi:

l m 33=( 1,4 ÷ 2,5 ) d 3=( 1,4 ÷ 2,5 ) .40=( 56 ÷ 100 ) mm

Chọn l m 32=60 mm

Trị số các khoảng cách :

- k 1=10 mm là khoảng cách từ khoảng cách giữa các chi tiết quay

- k 2=10 mmlà k hoảng cách từ mặt mút ổ đến thành trong của hộp:

- k 3=15 mmlà khoảng cách từ mặt mút của chi tiết quay đến nắp ổ

- h n=15 mm là chiều cao nắp ổ và đầu bulông

- Góc nón chia trên bánh răng nhỏ và bánh răng lớn :φ 1=14° ,φ 2=76°

Trục I:

l 11=(2,5÷ 3)d1=(75÷ 90), chọnl 11=80mm

l12 = lc12 = 0,5(lm12 + b0) + k3 + hn = 0,5.(45+ ¿19)+15+15=62 mm

l 13=l11 + k1 + k2 + lm13 + 0,5(b0 – b13cos φ1)

SVTH: Dương Anh Đức – 17CDT3 Trang 29

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

= 80+10+10+42+0,5(19-37.cos14 ° ¿ =133,5mm

Trục II

l21 = lm22 + lm23 + b0 + 3k1 + 2k2 = 53+45+21+3.10+2.10=169mm

l22 = 0,5(lm22 + b0) + k1 + k2= 0,5.(53+21)+10+10=57mm

l23 = l22 + 0,5(lm22 + b13cosφ2) + k1 = 57+0,5.(53+37.cos76° )+10=98mm

Trục III:

l31 = l21 = 169mm

l32 = 0,5(lm32 + b0) + k3 + hn = 0,5.(48+25)+15+15=66,5mm

l33 = l22= 57mm

5.4.Xác định các lực tác dụng lên trục và các phản lực tại các gối đỡ

Trục I:

2. M 1 2.29835

F t 13= = =1170 N

d tb1 51

F r 13= F t 13. tgα.cosφ1 = 1170.tg20° . cos 14 °=¿ 413,195 N

F a 13= F t 13. tgα.sinφ1 = 103,02N

α1 174 0

F đ = 3 S 0 .sin =¿ 3.270 . sin =808,89 N

2 2

Vẽ biểu đồ mômen bằng phần mềm MDSoids 3.5 ta được :

F y10 =782,44N

F y11 =1952,44N

F x 10=1181,35N

F x 11=40,73N

SVTH: Dương Anh Đức – 17CDT3 Trang 30

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Ft13

Fa13

Fx10 Fy11

Fd Fy10 Fx11

Fr13

l12 l11

l13

1545.3

Mx

20354.38

50151,18

62595,2

My

29835

Hình 5.1 Sơ đồ đặt lực và các biểu đồ mô men của trục I

Trục II:

F t 23=F t 13=1170(N)

F r 23=F a 13= 103,02 N

F a 23= F r 13= 413,195 N

SVTH: Dương Anh Đức – 17CDT3 Trang 31

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

2. M 2 2.113668

F t 22= = =2525,9 N

d 22 90

F r 22= F t 22. tgα=919,37 N

F y 20=608,72N, F y 21=207,45N

F x 20=2165,51, F x 21=1530,39N

Ft23

Fy20 Fr22 Fy21

Ft22

Fa23

Fr23

Fx20 Fx21

l22

l23

l21

Mx

14729,17

21960,16

34696,86

My

108657,85

123434

113668

SVTH: Dương Anh Đức – 17CDT3 Trang 32

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Hình 5.2 Sơ đồ đặt lực và các biểu đồ mô men của trục II

Trục III:

F t 33= F t 22=2525,95 N

F r 33= F r 22=919,37 N

2. M 3

F K =(0,2÷ 0,3). =1861N

Dt

F y30 =609,89N, F y31 =310,08N

F x 30=908,27N, F x 31=1573,22N

Fk Fy30 Fy31

Fx31

Ft33

Fx30 Fr33

l32

l33

l31

34729,34

Mx

176200,95

121895,50

My

325824

SVTH: Dương Anh Đức – 17CDT3 Trang 33

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Hình 5.1 Sơ đồ đặt lực và các biểu đồ mô men của trục III

5.5. Tính chính xác các đường kính các đoạn trục

Tính đường kính trục tại các tiết diện jtheo công thức:

M tdj

d j=

√

3

0,1. [ σ ]

Trong đó:

[σ] : Ứng suất cho phép của thép chế tạo trục

M j :Momen uốn tổng M j =√ M 2yj + M 2xj

M tdj : Momen tương đương M tdj =√ M 2j +0,75. T 2j

T j mômen xoắn ở tiết diên j

2

√M + M 2xj +0,75. T 2j

Trục I:

⇒ d j=

√3 yj

0,1. [ σ ]

Tra bảng ta có [σ] = 63 MPa

Từ biều đồ momen ta thấy tiết diện 1-2 lắp bánh đai, tiết diện 1-0 ổ lăn 1-0, tiết

diện 1-1 có ổ lăn 11 và tiết diện 1-3 lắp bánh răng côn

Tại tiết diện 1-2:

2

√M + M 2xj +0,75.T 2j

d 12= 3

√

Tại tiết diện 1-0:

yj

0,1. [ σ ]

=

√

3 √0,75. 298352 = 16(mm)

0,1.63

2 2

√

d 10= 3 √ 50151,18 +0,75 .29835 = 20,76mm

0,1.63

Tại tiết diện 1-1:

2 2 2

√

d 11= 3 √ 20354,38 +62595,2 +0,75 .29835 = 22,39mm

0,1.63

Tại tiết diện 1-3:

2 2

√

d 13= 3 √ 1545,3 +0,75 .29835 =16mm

0,1.63

Lấy theo tiêu chuẩn d 12=20mm,d 10=d 11=30mm,d 13=20 mm

Trục II:

Tra bảng ta có [σ] = 63 Mpa

SVTH: Dương Anh Đức – 17CDT3 Trang 34

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Từ biều đồ momen ta thấy tiết diện 2-2 lắp bánh trụ, tiết diện 2-3lắp bánh răng côn

Tại tiết diện 2-2:

2 2 2

√

d 22= 3 √ 34469,86 +123434 + 0,75.113668 =29,5mm

0,1.63

Tại tiết diện 2-3:

2 2 2

√

d 23= 3 √ 21960,16 +108657,85 +0,75 .113668 =28,656 mm

0,1.63

Lấy theo tiêu chuẩn :d 22= 38mm,d 23=35mm

Chọn đồng bộ đường kính trục với ổ lăn 2-0 và 2-1

d 20= d 21=30mm

Trục III:

Tra bảng ta có [σ] = 50 Mpa

Từ biều đồ momen ta thấy tiết diện 3-0 lắp ổ lăn 3-0, tiết diện 3-2 lắp khớp nối ,

tiết diện 3-3 lắp bánh răng trụ

Tại tiết diện 3-3:

2 2 2

√

d 33= 3 √ 34729,34 +176200,95 +0,75 .325824 =40,6 mm

0,1.50

Tại tiết diện 3-0:

2 2

√

d 30= 3 √ 121895,5 +0,75 .325824 = 39,46 mm

0,1.50

Tại tiết diện 3-2:

2

√

d 32= 3 √ 0,75 .325824 =38,35 mm

0,1.50

Lấy theo tiêu chuẩn d 33=48mm,d 32=40 mm

Tại tiết diện 3-1 lắp ổ lăn 3-1, chọn đồng bộ đường kính trục với ổ lăn 3-0

d30= d31=45 mm

5.6 . Tính mối ghép then:

Điều kiện độ bền dập và điều kiện bền cắt theo công thức:

2T

σ d= ≤[σ d ]

d l t (h−t 1 )

2T

τ c= ≤[ τ c ]

d lt . b

SVTH: Dương Anh Đức – 17CDT3 Trang 35

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

d : đường kính trục

T :momen xoắn trên trục

lt,b,h,t1: kích thước, mm (Bảng 9.1[2] hoặc 9.2[2])

[d] : ứng suất dập cho phép

[c] : ứng suất cắt cho phép

Theo bảng 9-5[2], với tải trọng rung động nhẹ chọn [d]=100 Mpa

[c] = (60÷90)/3 MPa, chọn [c] = 30 MPa

Trục I:

Tại vị trí lắp bánh đai với d = 20 (mm)

Theo bảng 9-1a[2], ta chọn then có các thông số:

b = 6mm, h = 6 mm ,t1 = 3,5mm, t2 = 2,8 mm,0,16 ≤ r ≤ 0,25

l t =(0,8 ÷ 0,9)l m =(0,8 ÷ 0,9).45=36 ÷ 40,5( mm)

Chọn lt = 40 mm

2T 2.29835

σ d= = =29,835 ( MPa ) < [ σ d ]

d l t ( h−t 1 ) 20.40 . ( 6−3,5 )

2T 2.29835

τ c= = =12,43125¿

d l t . b 20.40.6

=>Then đủ độ bền

Tại vị trí lắp bánh côn với d = 20 (mm)

Theo bảng 9-1a[2], ta chọn then có các thông số:

b = 6 mm, h = 6 mm ,t1 = 3,5 mm, t2 = 2,8 mm,0,16 ≤ r ≤ 0,25

l t =(0,8 ÷ 0,9)l m =(0,8 ÷ 0,9).42=33,6 ÷37,8 (mm)

Chọn lt = 36mm

2T 2.29835

σ d= = =33,15 ( MPa ) < [ σ d ]

d l t ( h−t 1 ) 20.36 . ( 6−3,5 )

2T 2.29835

τ c= = =13,8125 ¿

d l t . b 20.36.6

=>Then đủ độ bền

Trục II:

Tại vị trí lắp bánh răng côn với d = 35 (mm)

Tra bảng 9.1a[2], ta chọn then có các thông số:

b = 10 mm ,h = 8 mm , t1 = 5 mm, t2 = 3,3 mm, 0,25 ≤ r ≤ 0,4

l t =(0,8 ÷ 0,9)l m =(0,8 ÷ 0,9).45=36 ÷ 40,5( mm)

SVTH: Dương Anh Đức – 17CDT3 Trang 36

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Chọn lt = 40 mm

2T 2.113668

σ d= = =54,13( MPa)< [ σ d ]

d l t (h−t 1 ) 35.40 .( 8−5)

2T 2.113668

τ c= = =16,238 ¿

d l t . b 35.40 .10

=>Then đủ độ bền

Tại vị trí lắp bánh răng trụ với d = 38 (mm)

Tra bảng 9.1a[2], ta chọn then có các thông số:

b = 10 mm, h = 8 mm,t1 = 5 mm ,t2 = 3,3 mm ,0,25 ≤ r ≤ 0,4

l t =(0,8 ÷ 0,9)l m =(0,8 ÷ 0,9).53=42,4 ÷ 47,7(mm)

Chọn lt = 45 mm

2T 2.113668

σ d= = =44,3( MPa)< [ σ d ]

d l t (h−t 1 ) 38.45 .(8−5)

2T 2.113668

τ c= = =13,26 ¿

d l t . b 38.45 .10

=>Then đủ độ bền

Trục III:

Xét tại vị trí bánh răng trụ với d = 44 (mm)

Tra bảng 9.1a[2], ta chọn then có các thông số:

b = 14mm,h = 9mm, t1 = 5,5 mm ,t2 = 3,8mm,0,25 ≤ r ≤ 0,4

l t =(0,8 ÷ 0,9)l m =(0,8 ÷ 0,9).4 8=38,4 ÷ 43(mm)

Chọn lt = 40 mm

2T 2.325824

σ d= = =96(MPa)< [ σ d ]

d l t (h−t 1 ) 4 8 .40 .(9−5.5)

2T 2.325824

τ c= = =24 ¿

d l t . b 4 8 .40 .14

=>Then đủ độ bền

Xét tại vị trí khớp nối với d = 40 (mm)

Tra bảng 9.1a[2], ta chọn then có các thông số:

b = 12 mm, h = 8 mm, t1 = 5 mm, t2 = 3,3 mm , 0,24 ≤ r ≤ 0,4

l t =(0,8 ÷ 0,9)l m =(0,8 ÷ 0,9).70=56 ÷ 63(mm)

Chọn lt = 63 mm

2T 2.325824

σ d= = =86,19 (MPa)< [ σ d ]

d l t (h−t 1 ) 40.63 .(8−5)

SVTH: Dương Anh Đức – 17CDT3 Trang 37

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

2T 2.325824

τ c= = =21,55 ¿

d l t . b 40.63 .12

=>Then đủ độ bền

5.7. Kiểm nghiệm trục về độ bền mỏi

Kết cấu trục vừa thiết kế đảm bảo được độ bền mỏi yêu cầu nếu hệ số an toàn tại

các chi tiết nguy hiểm thỏa mãn điều kiện sau:

sσj . s τj

s j= ≥[s]

√ s2σj+ s2τj

Trong đó:

- [ s ] : Hệ số an toàn cho phép, thông thường [ s ] =1,5 ÷ 2,5

- sσj : Hệ số an toàn chỉ xét riêng ứng suất pháp.

σ−1

sσj =

K σdj . σ aj +ψ σ .σ mj

- sτj : Hệ số an toàn xét riêng đến ứng suất tiếp

τ −1

sτj =

K τdj . τ aj +ψ τ . τ mj

Với σ −1và τ −1 : giới hạn mỏi uốn và xoắn ứng với chu kì đối xứng

Với thép 45 có σ b=600 MPa

σ −1=0,436. σ b =0,436.600=261,6 MPa

τ −1=0,58. σ −1=0,58.261,6=157,7 MPa

σ aj , σ mj : Biên độ và trị số trung bình của ứng suất pháp tại tiết diện j

τ aj , τ mj : Biên độ và trị số trung bình của ứng xuất tiếp tại tiết diện j

Đối với trục quay ứng suất uốn thay đổi theo chu kỳ đối xứng, do đó:

Mj

σ mj=0 , σ aj=σ max j=

Wj

Vì trục quay 2 chiều ứng suất uốn thay đổi theo chu kỳ đối xứng , do đó:

Tj

τ mj=0 , τ aj =τ max =

W 0j

Momen cản uốn đối với trục có 1 rãnh then:

SVTH: Dương Anh Đức – 17CDT3 Trang 38

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

2

π d j3 b .t 1 . ( d j−t 1 )

W j= ( )

32

−

2. d j

mm

3

Momen cản xoắn đối với trục có 1 rãnh then:

2

π . d j3 b .t 1 . ( d j−t 1 ) 3

W oj = − mm

16 2. d j

ψ σ , ψ r −¿hệ số kể đến ảnh hưởng của trị số ứng suất trung bình đến độ bền mỏi,

tra theo bảng 10.7[2], ta có: ψ σ =0,05 ; ψ τ =0.

Bảng 5.1 Kích thước của then, trị số của mômen cản uốn và mômen cản xoắn ứng

Tiết Đường W Wo

b×h t1 a a

diện kính trục (mm3) (mm3)

1-2 20 6×6 3,5 642,467 1427,865 0 20,9

1-3 20 6×6 3,5 642,467 1427,865 2,4 20,9

2-2 38 10×8 5 3913,08 8493,52 32,76 13,38

2-3 35 10×8 5 3240,28 7098,94 33,76 16

3-3 48 14×9 5,5 10413,28 22685,13 19,85 14,36

K σdj , K τdj−¿hệ số, xác định theo các công thức:

Kσ

+ K x −1

εσ

K σdj =

Ky

Kτ

+ K x −1

ετ

K τdj =

Ky

Trong đó:

- K x :hệ số tập trung ứng suất do trạng thái bề mặt, tra bảng 10.8[2], ta có

K x =1,06.

- K y :hệ số tăng bền bề mặt trục, tra bảng 10.9[2] ta có K y =1

- ε σ , ε τ :hệ số kích thước kể đến ảnh hưởng của kích thước tiết diện trục đến

giới hạn mỏi, tra bảng 10.10[2]

- K σ , K τ −¿ hệ số tập trung ứng suất thực tế khi uốn và khi xoắn, tra bảng

10.12[2], ta có K σ =1,76 và K τ =1,54.

Bảng 5.2Kết quả tính hệ số an toàn

SVTH: Dương Anh Đức – 17CDT3 Trang 39

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Tiết d Tỉ số Tỉ số K τ /ε τ K σd K τd Sσ Sτ S

diện (mm K σ / ε σ ¿do do

)

Rãnh Lắp Rãn Lắp

then căng h căn

then g

1-2 20 1,91 2,06 1,73 1.64 2,12 1,79 - 4,21 4,21

1-3 20 1,91 2,06 1,73 1,64 2,12 1,79 51,4 7 6,94

2-2 38 2,07 2,06 1,97 1,64 2,13 2,03 3,75 9,63 3,5

2-3 35 2 2,06 1,9 1,64 2,12 1,96 3,65 8,34 3,34

3-3 48 2,17 2,52 2,03 2,03 2,52 2,09 5,23 8,72 4,5

Vậy tiết diện trên các trục đều đảm bảo độ bền mỏi.

SVTH: Dương Anh Đức – 17CDT3 Trang 40

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

PHẦN 6: THIẾT KẾ GỐI ĐỠ TRỤC DÙNG Ổ LĂN

6.1. Chọn ổ lăn cho trục I.

Do có lực dọc trục nên ta chọn ổ bi đỡ chặn

Dự kiến chọn trước góc β = 120 (kí hiệu 36000)

Hệ số khả năng làm việc tính theo công thức 8-1[1]

C ¿Q ¿

Trong đó :

- n =822 vòng/phút

- h = 27440 giờ – thời gian phục vụ của máy

- Q : tải trọng tương đương

Q=(K v R+m A t ) K n K t

Tra bảng 8-2[1], với ổ biđỡ chặn chọn m = 1,5

Tra bảng 8-3[1], chọn Kt = 1,1

Tra bảng 8-4[1], với nhiệt độ làm việc dưới 1000C chọn Kn = 1

Tra bảng 8-5[1], đối với ổ bi đỡ chặn chọn Kv = 1

R A =√ F2x10 + F 2y 10=√1 181,352 +782,442 =1417 ¿

R B=√ F2x 11 + F2y11 =√ 40,732 +1952,442 =1952,86 ¿

S A ¿ 1,3 R A tanβ=1,3.1417 . tan(120 )=319,55( N )

S B ¿ 1,3 RB tanβ =1,3.1952,86 . tan(1 20)=539,62(N )

Tổng lực chiều trục:

At = SA – Fa13– SB = 319,55 – 103,2–539,62 = -323,27

Lực At hướng về gối trục bên trái nên ta chỉ tính đối với gối trục bên trái( ở lực Q lớn hơn ) và

chọn ổ cho gối trục này còn gối trục kia lấy ổ cùng loại

QA = (1.1417+ 1,5.323,27).1.1,1= 2092N = 209daN

=>C = 209.(822.27440)0,3=33583,3

Tra bảng 17P[1] ứng với d = 30 mm chọn ổ có kí hiệu 36306 có các thông số:

Cbảng = 41000

Đường kính ngoài của ổ: D = 72 mm

Chiều rộng ổ: B = 19 mm

6.2. Chọn ổ lăn cho trục II

Do có lực dọc trục nên ta chọn ổ bi đỡ chặn

Dự kiến chọn trước góc β = 120 (kiểu 36000)

SVTH: Dương Anh Đức – 17CDT3 Trang 41

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Hệ số khả năng làm việc tính theo công thức 8.1[1]

C ¿Q ¿

Trong đó :

- n = 205 vòng/phút

- h = 27440 giờ – thời gian phục vụ của máy

- Q : tải trọng tương đương

Q=(K v R+m A t ) K n K t

Tra bảng 8-2[1], với ổ bi đỡ chặn chọn m = 1,5

Tra bảng 8-3[1], chọn Kt = 1,1

Tra bảng 8-4[1], với nhiệt độ làm việc dưới 1000C chọn Kn = 1

Tra bảng 8-5[1], đối với ổ bi đỡ chặn chọn Kv = 1

RC = √ F 2x 20 + F2y20= √2165,452 +608,82=2249,4 ¿

R D= √ F 2x 21+ F 2y 21=√ 1530,52+ 207,562=1544,5 N ¿

SC ¿ 1,3 R c tanβ=1,3.2249,4 . tan(1 20)=621,56(N )

S D ¿1,3 R D tanβ=1,3.1544,5 . tan(120 )=429,54(N )

=> Tổng lực chiều trục:

At = SC + Fa23 – SD = 621,56+ 413,195 – 429,54 = 605,2

Lực At hướng về gối trục bên phải nên ta chỉ tính đối với gối trục bên phải ( ở lực Q lớn hơn ) và

chọn ổ cho gối trục này còn gối trục kia lấy ổ cùng loại

QD = (1.1544,5 + 1,5.605,2).1.1,1= 2697,53N = 269,753 daN

=>C = 269,753.(205.27440)0,3 = 28576,41

Tra bảng 17P[1] ứng với d = 30 mm chọn ổ có kí hiệu 36306 có các thông số:

C bảng = 41000

Đường kính ngoài của ổ: D = 72 mm

Chiều rộng ổ: B = 19 mm

6.3. Chọn ổ lăn cho trục III

Do không có lực dọc trục nên ta chọn ổ bi đỡ 1 dãy

Hệ số khả năng làm việc tính theo công thức 8.1[1]

C ¿Q ¿

Trong đó :

- n = 205 vòng/phút

- h = 27440 giờ – thời gian phục vụ của máy

- Q : tải trọng tương đương

SVTH: Dương Anh Đức – 17CDT3 Trang 42

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Trục không có lực dọc trục nên Q = KvKnKtR

Tra bảng 8-3[1], chọn Kt = 1,1

Tra bảng 8-4[1], với nhiệt độ làm việc dưới 1000C chọn Kn = 1

Tra bảng 8-5[1], đối với ổ bi đỡ chọn Kv = 1

R E= √ F 2x 30+ F 2y 30=√ 9 08,272 +609,37 2=1093,75 ¿

R F= √ F 2x 31+ F 2y 31=√ 1573,222+310 2=1603,5 ¿

Tính cho gối đỡ F vì có lực RF lớn hơn, ổ còn lại lấy cùng loại

=> Q = 1,1.RF = 1763,8N = 176,38daN

=> C = 176,38.(68.27440)0,3=13419

Tra bảng 14P[1] ứng với d = 45 mm chọn ổ bi đỡ có kí hiệu 109 có các thông số:

Cbảng = 25000

Đường kính ngoài: D = 75 mm

Chiều rộng ổ: B = 16 mm

6.4. Chọn kiểu lắp ổ lăn

Lắp ổ lăn và trục theo hệ lỗ, vỏ hộp theo hệ trục.

Sai lệch cho phép vòng trong của ổ là âm (kích thước vòng trong nhỏ hơn đường

kính danh nghĩa của trục), sai lệch cho phép trên lỗ là dương. Bảo đảm mỗi ghép

theo kiểu lắp trung gian.

Tham khảo bảng 8-15[1], có vòng trong chịu tải tuần hoàn và vòng ngoài chịu tải

cục bộ

Kiểu lắp ổ ở trục I, II, III (tra bảng 8-18[1], 8-19[1])

- Kiểu lắp vào trục: T 2ô

- Kiểu lắp vào vỏ hộp: T 2ô

6.5. Cố định trục theo phương dọc trục

Để cố định trục theo phương dọc trục ta dùng nắp ổ và điều chỉnh khe hở của ổ

bằng các tấm đệm kim loại giữa nắp ổ và thân hộp giảm tốc. Nắp của ổ lắp với hộp

giảm tốc bằng vít, loại này dễ chế tạo và lắp ghép.

6.6. Bôi trơn ổ lăn

Bộ phận ổ được bôi trơn bằng mỡ, vì vận tốc bộ truyền bánh răng thấp không thể

dùng phương pháp bắn tóe để hắt dầu trong hộp vào bôi trơn bộ phận ổ. Có thể

dùng mỡ loại T tương ứng với nhiệt độ làm việc từ 60 ÷ 1000C và vận tốc dưới

1500 v/p.

SVTH: Dương Anh Đức – 17CDT3 Trang 43

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Lượng mỡ chứa 2/3 khoảng trống của bộ phận ổ. Để mỡ không chảy ra ngoài và

ngăn không cho dầu rơi vào bộ phận ổ nên làm vòng chắn dầu

6.7. Che kín ổ lăn

Để che kín các đầu trục ra, ránh sự xâm nhập của bụi bặm và tạp chất vào ổ, cũng

như ngăn mỡ chảy ra ngoài, ở đây dùng loại vòng phớt là đơn giản nhất.

SVTH: Dương Anh Đức – 17CDT3 Trang 44

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

PHẦN 7: NỐI TRỤC ĐÀN HỒI

1. Momen xoắn truyền qua nối trục

N 2,32

Mx = 9,55.106. = 9,55.106. = 325824Nmm

n 68

2. Momen tính

Mt = K. Mx = 1,25 . 325824 =407280 Nmm

Trong đó: K = 1,25 - hệ số tải trọng động, tra bảng 9-1[1].

3. Theo trị số mômen tính và đường kính trục chọn kích thước nối trục (bảng 9-

11[1]), các kí hiệu xem hình 9-13[1]

d = 40 mm ; D = 170 mm ; d0 = 36 mm ; l = 110 mm ;

c = 4 mm ; D0 = D – d0 – 14 = 130 mm.

Kích thước chốt :

dc = 14mm ; lc = 42 mm, ren M10.

Số chốt Z = 6 .

Kích thước vòng đàn hồi : đường kính ngoài 35 mm , chiều dài toàn bộ các

vòng

lv = 32mm.

4. Chọn vật liệu

Nối trục làm bằng gang C21-40 ; chốt bằng thép 45 thường hóa, vòng đàn hồi

bằng cao su.

Ứng suất dập cho phép của vòng cao su [σ]d = 2 N/mm2.

Ứng suất uốn cho phép của chốt [σ]u = 60 N/mm2 .

5. Kiểm nghiệm sức bền dập của vòng cao su

2.1,25.325824

σd = = 1,746N/mm2< [σ]d

6.120 .36.18

6. Kiểm nghiệm sức bền uốn của chốt

K . M x . lc 1,25.325824 .42 2

σu= 3

= 3

=40,73 N /mm <[σ u ]

0,1. Z d . D 0

c 0,1.6 .18 .120

SVTH: Dương Anh Đức – 17CDT3 Trang 45

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

SVTH: Dương Anh Đức – 17CDT3 Trang 46

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

PHẦN 8 : CẤU TẠO VỎ HỘP GIẢM TỐC VÀ CÁC CHI TIẾT MÁY KHÁC

8.1. Vật liệu làm vỏ hộp

Chọn vỏ hộp đúc bằng gang, mặt ghép giữa nắp và thân là mặt phẳng đi qua

đường tâm các trục cho việc lắp ghép dễ dàng.

8.2.Cấu trúc của vỏ hộp :

Vỏ hộp giảm tốc đúc có thể có nhiều dạng khác nhau , song chúng đều có chung

nhiệm vụ là đảm bảo vị trí tương đối giữa các chi tiết và bộ phận máy, tiếp nhận

tải trọng từ các chi tiết lắp trên vỏ, chứa dầu bôi trơn, bảo vệ các chi tiết máy tránh

bụi bặm.

Chỉ tiêu của hộp giảm tốc là độ cứng cao và khối lượng nhỏ. Chọn vật liệu để đúc

hộp giảm tốc là gang xám có kí hiệu là GX15-32.

Dựa vào bảng 10-9 cho phép ta tính được kích thước các phân tử cấu tạo vỏ hộp

sau đây :

Bảng8.1. Các kích thước cơ bản của hộp giảm tốc

Tên gọi Biểu thức tính toán Số liệu

Chiều dày:

+ Thân hộp, δ δ =0,03 a+ 3=0,03.180+3=8,4 mm 9 mm

Chọn δ =9 mm

+ Năp hộp, δ 1 δ 1=0,9 δ=0,9.9=8,1 mm 8 mm

Chọn δ 1=8 mm

Gân tăng cứng

+ Chiều dày, e e=( 0,8 ÷ 1 ) δ =( 0,8 ÷1 ) 9=( 7,2÷ 9 ) 8 mm

Chọn e=8 mm

+ Chiều cao gân, h h ≤ 5 δ=5.9=45 ( mm ) chọn h=35 mm 35 mm

+ Độ dốc Khoảng 20

Đường kính

+ Bulong nền, d 1 d 1 >0,04.180+10=17,2 ( mm ) M18

Chọn d 1=18 mm và bu long M18

+ Bulong cạnh ổ,d 2 d 2=(0,7 ÷ 0,8)d1 =(0,7 ÷ 0,8).18=12,6 ÷ 14,4 ¿ M14

Chọn d 2=14 (mm) và chọn bulông M14

+Bulong ghép bích d 3= ( 0,8÷ 0,9 ) d 2=11,2 ÷ 12,6 mm M12

nắp và thân Chọn d 3=12 mm và chọn bulong M12

SVTH: Dương Anh Đức – 17CDT3 Trang 47

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

+ Vít ghép nắp ổ, d 4 =( 0,6 ÷ 0,7 ) d 2=8,4 ÷ 9,8 mm M8

d4 Chọn d 4 =8 mm và chọn vít M8

+ Vít ghép nắp cửa d 5= ( 0,5÷ 0,6 ) d 2=7 ÷ 8,4 mm M8

thăm,d 5 Chọn d 5=8 mm và chọn vít M8

Mặt bích ghép nắp

và thân:

Chiều dày bích S3=¿ 20 mm

thân hộp, S3 Chọn S3=20 mm

+ Chiều dày bích S4 =( 0,9 ÷ 1 ) S3=18 ÷ 20 mm 20 mm

nắp hộp, S4 Chọn S4 =20 mm

+ Bề rộng bích nắp K 3=K 2−( 3 ÷5 )=47−3=44 mm 44 mm

hộp và thân, K 3 Với K 2=E 2+ R2 + ( 3 ÷ 5 )

E2=1,6 d 2=1,6.14=22,4 mm

Chọn E2=23 mm

R2=1,3 d 2=1,3.14=18,2 mm

Chọn R2=19 mm

=> K 2=23+ 19+5=47 mm

Kích thước gối

trục

+ Đường kính Trục I:

ngoài và tâm lỗ vít: D=72 mm

D3 , D 2 D2=90 mm

D 3=115 mm

Trục II:

D=72 mm

D 2=90 mm

D3=115 mm

Trục III:

D=75 mm

D2=90 mm

D 3=115 mm

+ Bề rộng mặt K 2=47 mm 47 mm

ghép bulong cạnh

ổ K2

+ Tâm lỗ bulong E2=1,6.d 2=1,6.14=22,4 mm 23 mm

SVTH: Dương Anh Đức – 17CDT3 Trang 48

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

cạnh ổ: E2 Chọn E2=23 mm

Mặt đế

+ Chiều dày khi S1=( 1,3 ÷ 1,5 ) d 1=( 1,3÷ 1,5 ) 20=26 ÷30 mm 26 mm

không có phần lồi Chọn S1=26 mm

S1

Chiều dày khi có S1=(1,4 ÷ 1,7). d 1 ¿(1,4 ÷ 1,7).18=25,2÷ 30,6( mm) 30mm

phần lồi Dd , S1 , S2

S2=(1÷ 1,1). d 1 ¿(1 ÷1,1).18=18 ÷19,8 (mm)

20mm

+ Bề rộng mặt đế K 1=3 d 1=3.18=54 mm 72 mm

hộp, K 1 và q q ≥ K 1 +2 δ =54+2.9=72mm

Khe hở giữa các

chi tiết

+ giữa bánh răng ∆ ≥ ( 1÷ 1,2 ) δ=( 1÷ 1,2 ) 9=9÷ 10,8 mm 10 mm

và thành trong hộp Chọn ∆=10 mm

+ giữa đỉnh bánh ∆ 1=( 3 ÷5 ) δ=( 3 ÷ 5 ) 9=27 … 45 mm 35 mm

răng lớn với đáy Chọn ∆ 1=35 mm

hộp

+ Giữa mặt bên ∆ 2 ≥ δ =9 , lấy ∆2 =10 mm 10 mm

các bánh răng với

nhau

Số lượng bulong L+B 4

z= =4

trên nền, z 200 … 300

Chọn z=4

8.3. Một số chi tiết khác

8.3.1. Cửa thăm

Để kiểm tra, quan sát các chi tiết máy trong hộp khi lắp ghép và để đổ dầu vào

hộp, trên đỉnh hộp có lắp cửa thăm. Dựa vào bảng 18.5[2] ta chọn kích thước của

cửa thăm như sau:

Bảng8.2. Kích thước cửa thăm

A B A1 B1 C C1 K R Vít Số lượng

100 75 150 100 125 - 87 12 M8 x 22 4

SVTH: Dương Anh Đức – 17CDT3 Trang 49

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

8.3.2. Nút thông hơi.

Khi làm việc ở nhiệt độ trong hộp tăng lên, để giảm áp suất và điều hòa không khí

bên trong và bên ngoài hộp, người ta dùng nút thông hơi. Nút thông hơi được lắp

trên nắp cửa thăm. Theo bảng 18.6[2] ta chọn kích thước của nút thông hơi như

sau:

Bảng8.3. Kích thước nút thông hơi

A B C D E G H I K L M N O P Q R S

M27x2 15 30 15 45 36 32 6 4 10 8 22 6 32 18 36 32

Hình 8.1. Kích thước của nút thông hơi

8.3.3. Nút tháo dầu.

Sau một thời gian làm việc, đàu bôi trơn chứa trong hộp bị bẩn hoặc bị biến chất,

do đó phải thay dầu mới. Để tháo dầu cũ, ở đyá hộp có lõ tháo dầu. Lúc đầu làm

việc lỗ được bít kín bằng nút tháo dầu. Dựa vào bảng 18.7[2] ta chọn nút tháo dầu

có kích thước như sau:

d b m f L c q D S D0

M20x2 15 9 3 28 2,5 17,8 30 22 25,4

SVTH: Dương Anh Đức – 17CDT3 Trang 50

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Hình 8.2. Nút tháo dầu

8.3.4. Kiểm tra mức dầu.

Để kiểm tra mức dầu trong hộp giảm tốc ta dung que thăm dầu, que thăm dầu có

kết cấu như hình vẽ

Hình 8.3. Que thăm dầu dùng trong hộp giảm tốc.

8.3.5. Chốt định vị

Mặt ghép giữa nắp và thân nằm trong mặt phẳng chứa đường tâm các trục. Lỗ trụ

lắp ở trên nắp và thân hộp được gia công đồng thời, để dảm bảo vị trí tương đối

của nắp và thân trước và sau khi gia công cũng như khi lắp ghép, ta dung 2 chốt

định vị, nhờ có chốt định vị khi xiết bulong không làm biến dạng vòng ngoài của

ổ.

SVTH: Dương Anh Đức – 17CDT3 Trang 51

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

Hình 8.4. Kích thước chốt định vị hình côn

8.4. Bôi trơn cho hộp giảm tốc

Do các bộ truyền bánh răng trong hộp giảm tốc có v<12 m/s nên ta chọn phương

pháp bôi trơn ngâm dầu. Tra bảng 18.11[2] ta được độ nhớt 186 ứng với 500 C .Tra

bảng 18.13[2], ta sử dụng dầu bôi trơn AK-15

8.5. Xác định và chọn kiểu lắp

STT Tên mối ghép Kiểu lắp Ghi chú

1

H7

Bánh răng côn và trục I ∅ 20

k6

2 Vòng trong ổ lăn với trục I ∅ 30 k 6 2 ổ lắp giống nhau

3 Vòng ngoài ổ lăn trục I lắp với thân ∅ 72 H 7 2 ổ lắp giống nhau

P9

4 Then và trục vào I ∅6 bxh=6x6

h9

Nắp ổ và thân của trục I H7

5 ∅ 72

d 11

SVTH: Dương Anh Đức – 17CDT3 Trang 52

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

H7

6 Bánh răng trụ và trục II ∅ 38

k6

H7

7 Bánh răng côn và trục II ∅ 35

k6

8 Vòng trong ổ lăn với trục II ∅ 30 k 6 2 ổ lắp giống nhau

9 Vòng ngoài ổ lăn trục II lắp với thân ∅ 72 H 7 2 ổ lắp giống nhau

P9

10 Then và trục II ∅ 10 b x h = 10x 8

h9

H7

11 Bánh răng trụ và trục III ∅ 48

k6

12 Vòng trong ổ lăn với trục III ∅ 45 k 6 2 ổ lắp giống nhau

Vòng ngoài ổ lăn trục III lắp với

13 ∅ 75 H 7 2 ổ lắp giống nhau

thân

P9

14 Then và trục III ∅ 14 b x h = 14 x 10

h9

H7

15 Nắp ổ và thân trục III ∅ 75

d 11

SVTH: Dương Anh Đức – 17CDT3 Trang 53

Đồ án Thiết kế máy GVHD: Hoàng Văn Thạnh

TÀI LIỆU THAM KHẢO

[1] Thiết kế chi tiết máy_Nguyễn Trọng Hiệp_Nguyễn Văn Lẫm

[2] Tính toán thiết kế hệ dẫn động cơ khí_Tập 1, 2_Trịnh Chất_Lê Văn Uyển

SVTH: Dương Anh Đức – 17CDT3 Trang 54

You might also like

- NCTM 150319230222 Conversion Gate01Document54 pagesNCTM 150319230222 Conversion Gate01duc anhNo ratings yet

- Đ Án 2 1Document54 pagesĐ Án 2 1Tiến TranNo ratings yet

- THUYẾT MINH ĐỒ ÁN CTM N4.3Document67 pagesTHUYẾT MINH ĐỒ ÁN CTM N4.3ngoctrangcute0917No ratings yet

- Bản Thuyết Minh Đồ ÁnDocument78 pagesBản Thuyết Minh Đồ ÁnHuỳnh LợiNo ratings yet

- Thiết kế hệ thống dẫn động cơ khí bộ giảm tốc hai cấp phân đôiDocument75 pagesThiết kế hệ thống dẫn động cơ khí bộ giảm tốc hai cấp phân đôiPhương Nam LêNo ratings yet

- ĐỒ ÁN THIẾT KẾDocument84 pagesĐỒ ÁN THIẾT KẾTuan DangNo ratings yet

- Thuyết minhDocument65 pagesThuyết minhChung Nguyễn PhúcNo ratings yet

- Họ và tên: Kiều Văn Thìn 20185141 Trần Văn Thức 20185149Document75 pagesHọ và tên: Kiều Văn Thìn 20185141 Trần Văn Thức 20185149Chung Nguyễn PhúcNo ratings yet

- Đồ Án Thiết Kế Máy 20196720Document69 pagesĐồ Án Thiết Kế Máy 20196720coldboy286No ratings yet

- 23 - NGUYỄN HOÀNG TUẤN - 19519121Document58 pages23 - NGUYỄN HOÀNG TUẤN - 19519121tuấn nguyễnNo ratings yet

- Báo Cáo Đ Án Cơ KhíDocument73 pagesBáo Cáo Đ Án Cơ KhíNguyen Huu PhuongNo ratings yet

- OkelaDocument69 pagesOkelaChung Nguyễn PhúcNo ratings yet

- Đại Học Quốc Gia Tp.Hcm Trường Đại Học Bách Khoa Tp.Hcm: Khoa Cơ Khí - Bm Thiết Kế Máy Đồ Án Thiết Kế (Mã MH: ME3139)Document59 pagesĐại Học Quốc Gia Tp.Hcm Trường Đại Học Bách Khoa Tp.Hcm: Khoa Cơ Khí - Bm Thiết Kế Máy Đồ Án Thiết Kế (Mã MH: ME3139)Tùng XuânNo ratings yet

- Thuyết MinhDocument83 pagesThuyết MinhVinh PhạmNo ratings yet

- Luan 0475Document63 pagesLuan 0475Chin Su ChanNo ratings yet

- Thuyết minh (tóm tắt) - Tham khaoDocument25 pagesThuyết minh (tóm tắt) - Tham khaoHuynh Nguyễn Đình GiaNo ratings yet

- Bộ Công Thương Trường Đại Học Công Nghiệp Tp. HcmDocument60 pagesBộ Công Thương Trường Đại Học Công Nghiệp Tp. Hcmtuấn nguyễnNo ratings yet

- Thuyet Mainh pbl1 TDCKDocument75 pagesThuyet Mainh pbl1 TDCKHuỳnh Tấn HuyNo ratings yet

- Thuyết Minh - HGT - Phân Đôi Cấp NhanhguihaiyeudauDocument83 pagesThuyết Minh - HGT - Phân Đôi Cấp NhanhguihaiyeudauViệt Anh HoàngNo ratings yet

- Đề 1 - PA20Document88 pagesĐề 1 - PA20Trần KiênNo ratings yet

- Chương 34Document123 pagesChương 34casyboy1996No ratings yet

- Báo Cáo Nghiên Cứu Khoa Học Cấp Trường - Thiết Kế, Chế Tạo ô Tô Điện Sử Dụng Năng Lượng Mặt Trời - 1208804Document54 pagesBáo Cáo Nghiên Cứu Khoa Học Cấp Trường - Thiết Kế, Chế Tạo ô Tô Điện Sử Dụng Năng Lượng Mặt Trời - 120880495Tuan Huynh NgocNo ratings yet

- Bản thuyết minhDocument64 pagesBản thuyết minhChuyên Nguyễn VănNo ratings yet

- Do An Chi TietmayDocument2 pagesDo An Chi TietmayNhien Pham QuangNo ratings yet

- Đồ án Chi tiết máy :Thiết kế hộp giảm tốc bộ truyền Bánh răng côn răng thẳngDocument61 pagesĐồ án Chi tiết máy :Thiết kế hộp giảm tốc bộ truyền Bánh răng côn răng thẳngquoccuongit91% (11)

- NLCTM-Đề 6 pa 13Document35 pagesNLCTM-Đề 6 pa 13Đặng Quốc Vinh100% (1)

- ME3145 ThanTrongKhanhDat 1911485 HongDucLinh 1911526 DaoLeTanLoc ThuyetminhDocument54 pagesME3145 ThanTrongKhanhDat 1911485 HongDucLinh 1911526 DaoLeTanLoc ThuyetminhĐào Lê Tấn LộcNo ratings yet

- đề 2 cột 13Document50 pagesđề 2 cột 13Sang Đoàn QuốcNo ratings yet

- Video 6Document57 pagesVideo 6Nguyễn Đức PhươngNo ratings yet

- (123doc) - Do-An-Thiet-Ke-Hop-So-CvtDocument96 pages(123doc) - Do-An-Thiet-Ke-Hop-So-Cvtnguyen haiNo ratings yet

- ĐỒ ÁN CHI TIẾT MÁYDocument69 pagesĐỒ ÁN CHI TIẾT MÁYLương Thế QuânNo ratings yet

- Thuyết Minh Đồ Án CSTKMDocument68 pagesThuyết Minh Đồ Án CSTKMThành PhạmNo ratings yet

- Đồ án chi tiết máy-Phân Đôi Cấp NhanhDocument72 pagesĐồ án chi tiết máy-Phân Đôi Cấp NhanhDaddy VõNo ratings yet

- Tailieuxanh BVH 8719Document27 pagesTailieuxanh BVH 8719TNUT CK3No ratings yet

- TM BR Tru Thang (De 1) - Nguyen Manh ChiDocument62 pagesTM BR Tru Thang (De 1) - Nguyen Manh ChiNguyễn GiangNo ratings yet

- 43. ĐCHP Cơ Sở Thiết Kế Máy (CTM)Document4 pages43. ĐCHP Cơ Sở Thiết Kế Máy (CTM)Le Nguyen Anh VuNo ratings yet

- Đề tài 03Document1 pageĐề tài 03Nhat HoangNo ratings yet

- 1doancc GidoDocument60 pages1doancc GidoVăn CôngNo ratings yet

- Huong Dan Bai Tap Lon CTM de 3Document16 pagesHuong Dan Bai Tap Lon CTM de 3Đạt Hoàng ThànhNo ratings yet

- THIẾT KẾ XE PHUN THUỐC ĐIỀU KHIỂN TỪ XA - 15C4BDocument69 pagesTHIẾT KẾ XE PHUN THUỐC ĐIỀU KHIỂN TỪ XA - 15C4Bnguyenkienvi238No ratings yet

- 000 Machine Designand ElementsDocument75 pages000 Machine Designand ElementsBá Phong LêNo ratings yet

- FinalVersion 1Document72 pagesFinalVersion 1truc voNo ratings yet

- Bảng Tóm Tắt Thông Số Thiết Kế - Nguyễn Minh Tấn - 20146417Document18 pagesBảng Tóm Tắt Thông Số Thiết Kế - Nguyễn Minh Tấn - 20146417nguyenminhtanc42019No ratings yet

- Thuyết trình PBLDocument26 pagesThuyết trình PBLNgọc Hoàng VĩnhNo ratings yet

- Tailieuxanh Thiet Ke Do An 4034Document64 pagesTailieuxanh Thiet Ke Do An 403418118135No ratings yet

- AnhDocument19 pagesAnhanhthao24092k3No ratings yet

- DACSTKM VuVanDuyDocument70 pagesDACSTKM VuVanDuytrannguyentuan13032003.viettelNo ratings yet

- De 05 TKMDocument2 pagesDe 05 TKMMONG MONGNo ratings yet

- Tính toán và chế tạo xe tự hành agv vận chuyển hàng hóa trong công nghiệpDocument77 pagesTính toán và chế tạo xe tự hành agv vận chuyển hàng hóa trong công nghiệpquianh maiNo ratings yet

- Textbook Fundamental of Machine Design (Giáo trình Cơ sở thiết kế máy)Document9 pagesTextbook Fundamental of Machine Design (Giáo trình Cơ sở thiết kế máy)Bạch Quang TiếnNo ratings yet

- NguyenTranAnhNhu - 1911806 - Thuyetminh - Final - NHƯ NGUYỄN TRẦN ANHDocument45 pagesNguyenTranAnhNhu - 1911806 - Thuyetminh - Final - NHƯ NGUYỄN TRẦN ANHTrọng NguyễnNo ratings yet

- Thu Yet Minh DatDocument64 pagesThu Yet Minh DatNguyễn Minh HoàngNo ratings yet

- Đồ án Nguyên lý - Chi tiết máy - đề số 3 - hộp giảm tốc phân đôi cấp chậmDocument50 pagesĐồ án Nguyên lý - Chi tiết máy - đề số 3 - hộp giảm tốc phân đôi cấp chậmTrần Minh Mẫn0% (1)

- DO An HuyDocument54 pagesDO An Huy20 Hạ Phương HùngNo ratings yet

- Chuong 7 - Tu Dong Hoa Thiet KeDocument24 pagesChuong 7 - Tu Dong Hoa Thiet Kenguyễn văn dũngNo ratings yet

- 10 CLC 20144075 Report05Document46 pages10 CLC 20144075 Report05candystt01No ratings yet

- Thu Yet MinhDocument52 pagesThu Yet MinhKim MinhNo ratings yet