Professional Documents

Culture Documents

TDHNMXM - C04 - B01 - Cong Doan Lieu

Uploaded by

Trần Hải HoàngOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

TDHNMXM - C04 - B01 - Cong Doan Lieu

Uploaded by

Trần Hải HoàngCopyright:

Available Formats

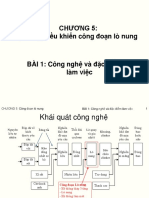

CHƯƠNG 4:

Hệ thống điều khiển công đoạn liệu

BÀI 1: Dây chuyền Công nghệ

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 1

Công nghệ và yêu cầu điều khiển

Đập đá về Nghiền Nghiền Đóng

Nguyên Băng tải Thổi khí Lò quay

kích khô đạt Khoáng, khô đạt bao

liệu tự qua và gia

thước yêu độ mịn clinker độ mịn hoặc

nhiên cyclone nhiệt

cầu yêu cầu yêu cầu silo

Đập đá

Khai vôi Kho

Silo

thác đá đồng Nghiền Đồng Lò Nghiền Đóng

chứa

vôi và nhất sơ liệu nhất nung xi măng bao

clinker

đá sét Đập đá bộ

sét

Xỉ sắt Nhiên liệu Trợ dung

Cát thạch

Thạch cao

anh

Công đoạn liệu

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 2

Công nghệ và yêu cầu điều khiển

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 3

Công nghệ và yêu cầu điều khiển

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 4

Công nghệ và yêu cầu điều khiển

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 5

Công nghệ và yêu cầu điều khiển

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 6

Công nghệ và yêu cầu điều khiển

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 7

Công nghệ và yêu cầu điều khiển

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 8

Hệ thống điều khiển thiết bị đồng nhất

Khái quát về đồng nhất sơ bộ

• Yêu cầu sản xuất Xi măng :

– Nguyên liệu vào phải ổn định về thành phần hóa học.

– Sản xuất liên tục và ổn định

• Thực tế :

– Nguyên liệu khai thác ở các địa điểm khác nhau, thời gian khác nhau.

– Chất lượng nguồn nguyên liệu không ổn định về thành phần hóa học :

Hàm lượng CaO, SiO2, Al2O3, Fe2O3 dao động theo vỉa mỏ.

• Đồng nhất sơ bộ :

– Đồng đều nguyên liệu vào.

– Đánh đống và dự trữ cho sản xuất liên tục.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 9

Hệ thống điều khiển thiết bị đồng nhất

Khái quát về đồng nhất sơ bộ

• Nguyên liệu đầu vào : Khai thác từ mỏ và được đập kích thước <

25 mm

• Phương pháp đánh đống :

– Đống dọc : Trục đống chạy dọc và dài nối tiếp trong kho

– Đống tròn : trục đống chạy vòng tròn xung quanh một tâm

• Phương pháp chất đống : Hai phương pháp sử dụng phổ biến

– Phương pháp chất đống kiểu mái nhà : Chevron (1 luống)

– Phương pháp chất đống kiểu luống dọc : Windrow (nhiều luống)

– Rải đống dọc : Kiểu Chevron và Windrow

– Rải đống tròn : Kiểu Chevron

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 10

Hệ thống điều khiển thiết bị đồng nhất

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 11

Hệ thống điều khiển thiết bị đồng nhất

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 12

Hệ thống điều khiển thiết bị đồng nhất

• Thiết bị trong kho đồng nhất:

– Máy rải (Stacker): rải liệu thành đống

– Máy cào (Scraper/Reclaimer): Rút liệu từ đống đưa lên băng tải đến

cân băng định lượng

• Hai kiểu kho đồng nhất phổ biến:

– CHO (Circuilar Homogenising Store with Bridge Scraper) : Kho tròn với

máy cào cầu trục.

– LHO (Longitudinal Homogenising Store with Bridge Scraper) : Kho dọc

với máy cào cầu trục

• Máy cào:

– Kiểu cầu trục

– Kiểu gầu (xích cào)

– Kiểu đĩa cào

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 13

Hệ thống điều khiển thiết bị đồng nhất

Kho chứa đồng nhất sơ bộ

Kiểu CBS - Circular Blending Loại BS - Longitudinal Bridge Loại BE - Bucket Excavator –

Systems - Hệ thống trộn tròn Scraper – Cầu rải dọc Máng cào

- Hiệu quả đồng nhất liên - Thích hợp cho các vật liệu - Đồng nhất thích hợp cho

tục cao khô đến dính vừa phải các vật liệu rất dính

- Không có vấn đề cuối hình - Cấp trực tiếp vật liệu chảy - Phù hợp cho các kho chứa

nón (cuối luống) tự do lớn được thiết kế để cấp

- Sử dụng không gian tối ưu - Điều chỉnh hiệu quả các liệu trực tiếp cho bất kỳ

- Hoạt động liên tục hoàn biến đổi dài hạn trong loại máy nghiền nào

toàn tự động (không thay thành phần hóa học của - Sử dụng tối ưu không gian

đổi luống/đống) nguyên liệu thô và dễ dàng lắp đặt mái che

- Dung lượng kho dễ dàng

mở rộng

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 14

Hệ thống điều khiển thiết bị đồng nhất

Kho chứa không đồng nhất

Kiểu PS - Portal Scraper – Cào đoạn Kiểu SS - Side Scraper – Cào lớp

- Phù hợp với mọi loại chất liệu kể cả chất - Thích hợp cho các vật liệu dính

liệu dính - Các loại vật liệu khác nhau có thể được

- Các loại vật liệu khác nhau có thể được xếp chồng lên nhau và thu hồi từ các đống

xếp chồng lên nhau và thu hồi từ các đống riêng biệt

riêng biệt - Sử dụng tối ưu tòa nhà khi sử dụng dụng

- Sử dụng tối ưu tòa nhà khi sử dụng dụng cụ cắt trên cao

cụ cắt trên cao - Dung lượng kho có thể dễ dàng mở rộng

- Dung lượng kho có thể dễ dàng mở rộng

- Chi phí ban đầu thấp

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 15

Hệ thống điều khiển thiết bị đồng nhất

Hiệu ứng pha trộn

• Hiệu ứng pha trộn [H = Sin / Sout] của hệ thống máy rải / thu hồi

đồng nhất thường được xác định bằng tỷ lệ giữa độ lệch chuẩn Sin

của một thông số hóa học hàng đầu của đầu vào và độ lệch chuẩn

của cùng một thông số hóa học Sout đầu ra của kho đồng nhất.

• Về nguyên tắc, độ lệch tiêu chuẩn được giảm bớt bằng cách xếp

chồng vật liệu vào một số lượng lớn các lớp và sau đó thu hồi các

lớp này.

• Về mặt lý thuyết mà không tính đến bản chất hạt của vật liệu thì

hiệu ứng trộn được liên kết chặt chẽ với căn bậc hai của số lớp

được thu hồi đồng thời với việc xếp chồng.

• Tuy nhiên, hầu hết mọi máy thu hồi (máy cào) đều hoạt động với

một số kiểu bố trí dây chuyền cạp hoặc gầu, và đặc biệt với các hạt

thô, hiệu quả trộn thực tế thấp hơn giá trị lý thuyết vì nó bị giới hạn

bởi số lượng các hạt giữa một cặp lưỡi cạp hoặc trong một gầu.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 16

Hệ thống điều khiển thiết bị đồng nhất

Phương pháp xếp chồng (rải)

• Kho dọc:

– Các phương pháp xếp chồng thường được sử dụng là Chevron,

Windrow và Cone Shell.

– Về cơ bản các phương pháp này bao gồm việc xếp chồng một số

lượng lớn các lớp chồng lên nhau theo hướng dọc của cọc.

– Theo phương pháp Chevron, vật liệu được rải tới lui trên đường tâm

của luống.

– Phương pháp Chevron gây ra sự tách biệt của vật liệu với các hạt mịn

ở phần trung tâm của đống và các hạt thô trên bề mặt và ở dưới cùng

của đống.

– Do đó, để đảm bảo trộn đều một luống Chevron khỏi mặt cọc, làm việc

trên toàn bộ mặt cắt ngang.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 17

Hệ thống điều khiển thiết bị đồng nhất

Phương pháp xếp chồng (rải)

• Kho dọc:

– Theo phương pháp Windrow, vật liệu được lắng từ một số vị trí trên

toàn bộ chiều rộng của cọc.

– Phương pháp Windrow ngăn ngừa sự phân tách và đảm bảo sự phân

bố đồng đều hơn của các hạt mịn và thô trên đống.

– Phương pháp Windrow được ưu tiên sử dụng trong trường hợp máy

khai thác chỉ hoạt động tại một phần của mặt cắt cọc tại một thời điểm.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 18

Hệ thống điều khiển thiết bị đồng nhất

Phương pháp xếp chồng (rải)

• Kho dọc:

– Phương pháp Vỏ nón thường được sử dụng trong các trường hợp

không cần thiết phải đồng nhất hóa.

– Luống/đống được hình thành bằng cách lắng đọng vật liệu trong một

hình nón từ một vị trí cố định.

– Khi đống hình nón này đầy, máy rải liệu sẽ di chuyển đến một vị trí mới

và một hình nón mới được hình thành tiếp liền hình nón trước đó.

– Quá trình này tiếp tục theo chiều dọc của cửa hàng cho đến khi kho dự

trữ hoàn tất.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 19

Hệ thống điều khiển thiết bị đồng nhất

Phương pháp xếp chồng (rải)

• Kho hình tròn:

– Xếp chồng Chevron liên tục là phương pháp được sử dụng phổ biến

nhất.

– Kho hình tròn có một đế tròn với các luống hình nhẫn liên tục được rải

chồng lên nhau ở đầu này và thu hồi ở đầu kia.

– Việc xếp chồng diễn ra theo hình vòng cung hình quạt - thường là

120°.

– Với mỗi lượt cào, tương ứng với hai lớp vật liệu, toàn bộ dàn sẽ tiến về

phía trước khoảng 1/2°.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 20

Hệ thống điều khiển thiết bị đồng nhất

Phương pháp xếp chồng (rải)

Chevron Windrow Windrow – open pile

Continuous Chevron Cone Shell

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 21

Hệ thống điều khiển thiết bị đồng nhất

Phương pháp thu hồi (cào)

• Chế độ Bật / Tắt:

– Máy cào thường được trang bị động cơ tốc độ không đổi.

– Vật liệu thu hồi được vận chuyển bằng các băng tải được truyền động

bởi động cơ tốc độ không đổi và được rót vào silo liệu có khối lượng

tương đối lớn.

– Công suất thu hồi cao hơn yêu cầu của nhà máy và do đó bộ thu hồi

hoạt động ở chế độ Bật / Tắt được điều khiển bởi các chỉ báo mức tối

đa / tối thiểu trong thùng cấp liệu.

– Từ silo chứa, vật liệu được cân phối liệu và đưa đến máy nghiền bằng

máy cấp liệu.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 22

Hệ thống điều khiển thiết bị đồng nhất

Phương pháp thu hồi (cào)

• Chế độ trực tiếp:

– Với vật liệu khó xử lý → để loại bỏ silo chứa trung gian giữa máy thu

hồi và máy nghiền.

– Điều này có thể thực hiện được trong trường hợp nguyên liệu từ một

(hoặc nhiều) kho được đưa vào một máy nghiền.

– Về nguyên tắc, máy thu hồi phải được trang bị động cơ điều chỉnh tốc

độ và băng tải tích hợp.

– Việc vận chuyển và phối liệu theo tỷ lệ của nguyên liệu thu hồi và

nguyên liệu thô bổ sung được thực hiện bởi băng tải điều chỉnh tốc độ.

– Công suất thu hồi sẽ luôn phù hợp với yêu cầu của nhà máy và bộ thu

hồi sẽ hoạt động liên tục.

– Máy thu hồi kết hợp với các băng tải vận chuyển đóng vai trò như bộ

phận nạp nguyên liệu cho máy nghiền.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 23

Hệ thống điều khiển thiết bị đồng nhất

Phương pháp thu hồi (cào)

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 24

Hệ thống điều khiển thiết bị đồng nhất

CBS - Hệ thống trộn tròn

• Hệ thống trộn tròn, loại CBS, được thiết kế để xếp chồng Chevron

liên tục trong một đống hình vành khuyên.

• Việc xếp chồng được thực hiện bằng thao tác rải hình quạt theo

góc vòng cung được xác định tùy theo loại vật liệu được xử lý để

đảm bảo độ đồng nhất thích hợp.

• Việc thu hồi ở đầu kia của đống được thực hiện bởi một bộ cầu cào

làm việc song song với một đường bán kính.

• Đối với sản xuất xi măng, luống giữa máy cào cầu và khu vực xếp

chồng là một lớp đệm thường tiêu thụ từ 3,5 đến 7 ngày.

• Nguyên liệu được đưa vào kho trên băng tải và được rót vào phễu

nạp được đặt ở vị trí trung tâm trên cần cẩu của máy xếp.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 25

Hệ thống điều khiển thiết bị đồng nhất

CBS - Hệ thống trộn tròn

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 26

Hệ thống điều khiển thiết bị đồng nhất

CBS - Hệ thống trộn tròn

1 Băng tải cấp vào 6 Đối trọng cần rải 11 Căng xích thủy lực

2 Cần rải 7 Cabin vận hành 12 Bogie

3 Băng tải rải 8 Khung cào 13 Phễu đầu ra

4 Cột trung tâm 9 Xe cào 14 Băng tải ra

5 Cơ cấu quay 10 Xích cào

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 27

Hệ thống điều khiển thiết bị đồng nhất

CBS - Hệ thống trộn tròn

• Cầu rải được lắp trên cột giữa, cho phép quay theo cả hai hướng

đồng thời với chuyển động thẳng đứng của cần.

• Chiều cao của cầu rải trên đỉnh của đống được giữ ở mức tối thiểu

để giảm phát thải bụi.

• Việc rút liệu (cào) thực hiện ở góc trượt tự nhiên.

• Một chiếc cơ cấu cào được gắn trên máy cầu cào quay ngược

chiều kim đồng hồ quanh cột trung tâm.

• Chuyển động quét của hệ thống cào làm cho vật liệu trượt xuống

chân đống, băng chuyền sẽ chuyển đến phễu đầu ra được đặt ở

trung tâm.

• Vật liệu đã được đồng nhất rời khỏi kho bằng một băng tải ngầm

dẫn đến phễu chứa hoặc trực tiếp đến máy nghiền liệu.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 28

Hệ thống điều khiển thiết bị đồng nhất

BS – Kho rải cầu dọc

• Kho rải cầu dọc, loại BS,

thường có hai đống.

• Một đống được rải trong khi

đống kia đang được thu hồi.

• Công suất của mỗi đống đảm

bảo từ 3,5 đến 7 ngày sản

xuất

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 29

Hệ thống điều khiển thiết bị đồng nhất

BS – Kho rải cầu dọc

1 Băng tải cấp vào 6 Cabin vận hành 11 Giàn cào

2 Cần rải 7 Xe rải 12 Bogie

3 Băng tải rải 8 Xe cào 13 Phễu đầu ra

4 Đối trọng cần rải 9 Căng xích thủy lực 14 Băng tải ra

5 Cơ cấu nâng cần rải 10 Xích cào

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 30

Hệ thống điều khiển thiết bị đồng nhất

BS – Kho rải cầu dọc

• Vật liệu đi vào kho trên băng tải được rót từ cần trục của máy xếp

di chuyển trên các đường ray dọc theo cửa hàng với tốc độ đặt

trước.

• Chiều cao trên đỉnh của được giữ ở mức tối thiểu để giảm phát

thải bụi.

• Việc rút liệu thực hiện theo góc trượt tự nhiên của vật liệu.

• Cầu cào chạy trên đường ray ở hai bên bãi tập kết. Trên cầu được

gắn một hệ thống bừa cào có chuyển động quét làm vật liệu trượt

xuống chân luống.

• Để làm tơi các vật liệu dính và không chảy tự do có sẵn máy bừa.

• Một hệ thống băng tải cào chuyển vật liệu đến băng tải đi ra ngoài.

• Hệ thống chỉ yêu cầu một người vận hành khi chuyển từ đống này

sang đống khác.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 31

Hệ thống điều khiển thiết bị đồng nhất

BE – Kho đồng nhất kiểu gầu xúc

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 32

Hệ thống điều khiển thiết bị đồng nhất

BE – Kho đồng nhất kiểu gầu xúc

• Kho kiểu gầu xúcđược thiết kế đặc biệt cho các vật liệu rời dính.

• Bao gồm hai hoặc nhiều kho dự trữ theo chiều dọc rải kiểu

Windrow.

• Trong khi một đống đang được rải thì đống còn lại được cào theo

hướng vuông góc với hướng rải.

• Công suất của mỗi luống tương ứng với yêu cầu sản xuất từ 3,5 đến

7 ngày.

• KHo thường có hai cầu xếp chồng lên nhau, một ở hai đầu.

• Nguyên liệu vào kho trên một băng tải chạy dọc theo một phía và

được rót lên băng tải phía trên trên cầu rải đang hoạt động và

chuyển đến băng tải phía dưới để rải nguyên liệu theo phương pháp

Windrow.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 33

Hệ thống điều khiển thiết bị đồng nhất

BE – Kho đồng nhất kiểu gầu xúc

1 Cầu rải thứ nhất 6 Tời nâng gầu xúc

2 Băng tải cầu rải 7 Cầu cào

3 Cabin vận hành 8 Cabin vận hành

4 Tang cuốn cáp 9 Băng tải cầu cào

5 Gầu xúc 10 Cầu rải thứ hai

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 34

Hệ thống điều khiển thiết bị đồng nhất

BE – Kho đồng nhất kiểu gầu xúc

• Hệ thống xích gầu, được hỗ trợ bởi tay đòn cạp, được treo ở một

góc cố định so với dầm cầu.

• Bắt đầu từ thành hố, một đường cào liệu xác định trước được thực

hiện bằng cách di chuyển cầu cào theo hướng dọc vào đống.

• Vật liệu được thu hồi khỏi toàn bộ mặt đống khi hệ thống xích gầu đi

tới thành đối diện.

• Một đường cào mới theo hướng dọc được thực hiện khi dàn gầu xúc

dịch ngang một lớp.

• Hệ thống xích gầu xả nguyên liệu lên băng tải trên cầu cào.

• Băng tải này chuyển vật liệu đến một băng tải ra chạy dọc theo một

phía kho.

• Hệ thống chỉ yêu cầu người vận hành khi chuyển từ cọc này sang

cọc khác

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 35

Hệ thống điều khiển thiết bị đồng nhất

SS – Kho Scraper dọc

• được sử dụng như một

kho đệm nguyên liệu số

lượng lớn tương đối

nhỏ.

• Các đống dự trữ được

xếp thẳng hàng.

• Trong khi rải một đống

bằng Cone Shell hoặc

Chevron thì thu hồi một

đống khác.

• Nguyên liệu đi vào trên

băng tải dọc theo một

bên kho.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 36

Hệ thống điều khiển thiết bị đồng nhất

SS – Kho cào dọc

1 Tời nâng/hạ cầu cào 7 Băng tải cần rải

2 Cabin vận hành 8 Xe cầu rải

3 Băng tải cầu cào (ra) 9 Cabin vận hành

4 Xe cầu cào 10 Băng tải cầu rải (vào)

5 Gầu xúc 11 Nâng/hạ cần rải

6 Cần rải 12 Đối trọng cho cần rải

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 37

Hệ thống điều khiển thiết bị đồng nhất

SS – Kho cào dọc

• Liệu được đưa lên một cần của máy rải được giữ gần với đỉnh đống

để giảm phát thải bụi.

• Việc rải liệu có thể được thực hiện bằng xe cầu rải được nâng bởi

cấu trúc khung phía trên đống.

• Máy rải và máy cào di chuyển trên các đường ray riêng biệt hai bên

dọc theo kho.

• Máy cào bên thu hồi vật liệu bằng hệ thống dây chuyền máy cạp,

bóc bỏ từng lát một khỏi đống.

• Xích cào có gắn các lưỡi dao hoặc gầu chuyển vật liệu đến điểm xả

phía trên băng tải đi ra.

• Hệ thống chỉ yêu cầu người vận hành khi chuyển từ đống này sang

đống khác

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 38

Hệ thống điều khiển thiết bị đồng nhất

SS – Kho cào dọc

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 39

Hệ thống điều khiển thiết bị đồng nhất

PS – Kho cào đống dài

• sử dụng như một kho trữ

vật liệu số lượng lớn.

• Các kho dự trữ được

xếp thẳng hàng.

• Trong khi xây dựng một

đống bằng Cone Shell

hoặc Chevron, một đống

khác được thu hồi.

• Nguyên liệu vào trên

một băng tải chạy dọc

theo một bên cửa hàng.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 40

Hệ thống điều khiển thiết bị đồng nhất

PS – Kho cào đống dài

1 Xe cào 6 Giàn cào phụ 11 Băng tải vào

2 Băng tải ra 7 Cần rải 12 Xi lanh nâng hạ cần rải

3 Cabin vận hành 8 Băng tải rải 13 Đối trọng

4 Cổng treo cào 9 Xe rải

5 Giàn cào chính 10 Cabin vận hành

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 41

Hệ thống điều khiển thiết bị đồng nhất

PS – Kho cào đống dài

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 42

Hệ thống điều khiển thiết bị đồng nhất

PS – Kho cào đống dài dạng cổng

• Máy cào cổng bao gồm một khung cổng với hệ thống dây chuyền

cạp.

• Vật liệu được thu hồi bằng hệ thống dây chuyền cạp và theo dòng

chảy liên tục được vận chuyển lên băng tải cao su đi ra ngoài.

• Hai hệ thống xích cạp được liên kết với nhau tại khớp gối.

• Xích cạp thứ cấp nâng vật liệu lên đỉnh đống, cấp liệu cho hệ thống

xích cạp sơ cấp.

• Hệ thống dây chuyền cạp sơ cấp chuyển vật liệu đến băng tải đi ra

ngoài.

• Hệ thống chỉ yêu cầu người vận hành khi chuyển từ cọc này sang

cọc khác.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 43

Hệ thống điều khiển cầu rải liệu/cào liệu

• Đặc điểm hệ thống điều khiển :

– Động cơ cơ cấu cầu rải và cầu cào nói chung không yêu cầu điều

chỉnh tốc độ.

– Tốc độ động cơ yêu cầu ổn định.

– Động cơ yêu cầu khởi động, hãm êm .

– Yêu cầu đảo chiều quay. Không yêu cầu quá trình quá độ nhanh.

– Động cơ truyền động : di chuyển chậm, di chuyển nhanh.

– Hệ thống điều khiển : điều khiển cơ cấu chạy theo hành trình và qui

trình công nghệ đặt ra

– Các bảo vệ, liên động : Quá tải cho động cơ, Áp lực dầu, Bảo vệ chống

va chạm,..

• Hệ truyền đông :

– Cơ cấu cầu rải.

– Cơ cấu băng tải.

– Cơ cấu nâng hạ cần.

• Cơ cấu rải cáp.

CHƯƠNG 4: Công đoạn liệu BÀI 1: Dây chuyền Công nghệ 44

You might also like

- Xi Măng Sông Gianh Báo CáoDocument25 pagesXi Măng Sông Gianh Báo CáoThanh ĐứcNo ratings yet

- đồ án 3 của Nhật HàoDocument11 pagesđồ án 3 của Nhật Hàotrịnh bổngNo ratings yet

- BTL ĐL&TĐHDocument18 pagesBTL ĐL&TĐHHÀ TRẦN LÂM HOÀNGNo ratings yet

- 1/ Công nghệ và quy trình sản xuất xi măngDocument9 pages1/ Công nghệ và quy trình sản xuất xi măngNghiệp Trần CôngNo ratings yet

- TDHNMXM - C01 - B01 - Tong QuanDocument20 pagesTDHNMXM - C01 - B01 - Tong QuanTrần Hải HoàngNo ratings yet

- (123doc) - Tai-Lieu-Do-An-Tot-Nghiep-Nghien-Cuu-Giai-Phap-Dieu-Khien-Cap-Dien-Tu-Dong-Cho-Nha-May-Tu-Tram-110kvDocument91 pages(123doc) - Tai-Lieu-Do-An-Tot-Nghiep-Nghien-Cuu-Giai-Phap-Dieu-Khien-Cap-Dien-Tu-Dong-Cho-Nha-May-Tu-Tram-110kvabc234No ratings yet

- Holcim Việt NamDocument17 pagesHolcim Việt NamTý KhươngNo ratings yet

- Sáng Kiến - NXM 2015 MoiDocument12 pagesSáng Kiến - NXM 2015 MoithanhNo ratings yet

- Quy Trinh Thi Cong Coc Xi Mang DatDocument11 pagesQuy Trinh Thi Cong Coc Xi Mang DatbinhNo ratings yet

- BTL CIMENT LONG - SON ViệtDocument27 pagesBTL CIMENT LONG - SON ViệtThanh ĐứcNo ratings yet

- Giải 100 câuDocument44 pagesGiải 100 câuNguyễn Thư100% (1)

- 123doc He Thong Say Tiep XucDocument27 pages123doc He Thong Say Tiep XucChâu VănNo ratings yet

- TDHNMXM - C05 - B01 - Cong Nghe Va Dac Diem Cong Doan Lo NungDocument47 pagesTDHNMXM - C05 - B01 - Cong Nghe Va Dac Diem Cong Doan Lo NungAnh Lê BáNo ratings yet

- Bai Giang - KHUAYDocument59 pagesBai Giang - KHUAYĐặng Chi0% (1)

- tramtronBTXM 1Document20 pagestramtronBTXM 1Tien NguyenNo ratings yet

- Tim Hieu Ve Cac Thiet Bi Thu Hoi Bui Trong Nha May Xi MangDocument13 pagesTim Hieu Ve Cac Thiet Bi Thu Hoi Bui Trong Nha May Xi MangTiến Lê MinhNo ratings yet

- Báo Cáo GK PBL3 19N32B Nhóm 4Document19 pagesBáo Cáo GK PBL3 19N32B Nhóm 4Thanh NgaNo ratings yet

- Cap Phoi Da Dam - RevDocument15 pagesCap Phoi Da Dam - RevCường SẹoNo ratings yet

- tự động hóa nhà máy xi măng", dưới sự hướng dẫn của TS. Nguyễn Mạnh Tiến, emDocument19 pagestự động hóa nhà máy xi măng", dưới sự hướng dẫn của TS. Nguyễn Mạnh Tiến, emcảnhNo ratings yet

- Câu Hỏi Ôn Tập Luận Văn Tốt NghiệpDocument8 pagesCâu Hỏi Ôn Tập Luận Văn Tốt NghiệpThương Nguyễn CôngNo ratings yet

- Tailieunhanh Bao Cao Cuoi Cung 0554Document16 pagesTailieunhanh Bao Cao Cuoi Cung 0554ANH NGUYỄNNo ratings yet

- 5.1. Luyện vùng tinh luyện nhômDocument9 pages5.1. Luyện vùng tinh luyện nhômHIỀN NGUYỄN THANHNo ratings yet

- Thêm đoạn miêu tả ngắn ở đâyDocument29 pagesThêm đoạn miêu tả ngắn ở đâyHằng LêNo ratings yet

- DT MĐBsố 3 - CNDocument19 pagesDT MĐBsố 3 - CNthanhNo ratings yet

- (123doc) Giao Trinh Thiet Bi Thuc Pham PDFDocument138 pages(123doc) Giao Trinh Thiet Bi Thuc Pham PDFHoàng HảiNo ratings yet

- Kỹ Thuật Và Thiết Bị Lên Men (C4)Document32 pagesKỹ Thuật Và Thiết Bị Lên Men (C4)小玫瑰和小王子No ratings yet

- Xi Măng Quang SơnDocument27 pagesXi Măng Quang SơnHoàng HảiNo ratings yet

- Qua Trinh Thiet Bi Silicat Nguyen Khanh Son Chuong8 Phan Loai Sang 2tuan (Cuuduongthancong - Com)Document20 pagesQua Trinh Thiet Bi Silicat Nguyen Khanh Son Chuong8 Phan Loai Sang 2tuan (Cuuduongthancong - Com)Khoa NguyenNo ratings yet

- Giới thiệu về thiết bị phân riêng vật liệu rờiDocument17 pagesGiới thiệu về thiết bị phân riêng vật liệu rời10162951No ratings yet

- Qui Trinh Cong Nghe San Xuat Xi MangDocument38 pagesQui Trinh Cong Nghe San Xuat Xi MangThuanNo ratings yet

- Kỹ thuật sấyDocument24 pagesKỹ thuật sấyTrung NguyenNo ratings yet

- Sds DSD WewsDocument10 pagesSds DSD Wewsabc234No ratings yet

- Can Dinh Luong Nha May Xi MangDocument20 pagesCan Dinh Luong Nha May Xi ManggdgdagNo ratings yet

- Thucpham 6Document40 pagesThucpham 6Vũ HồNo ratings yet

- Sấy Tầng SôiDocument20 pagesSấy Tầng Sôidinhhoaduong26102003No ratings yet

- Phương pháp nghiên cứu khoa họcDocument42 pagesPhương pháp nghiên cứu khoa họcDân NguyễnNo ratings yet

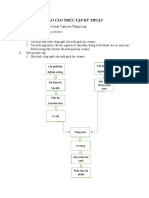

- BÁO CÁO THỰC TẬP KỸ THUẬT 1Document3 pagesBÁO CÁO THỰC TẬP KỸ THUẬT 1Yong YonggNo ratings yet

- Bai Giang Thi Nghiem Duong OtoDocument381 pagesBai Giang Thi Nghiem Duong OtoTiến Đặng NgọcNo ratings yet

- D An Cong NGH 2 Phong 1Document57 pagesD An Cong NGH 2 Phong 1nmai70901No ratings yet

- CHƯƠNGDocument8 pagesCHƯƠNGVu TaiNo ratings yet

- THIẾT BỊ VẬN CHUYỂN TRONG NHÀ MÁY XI MĂNGDocument20 pagesTHIẾT BỊ VẬN CHUYỂN TRONG NHÀ MÁY XI MĂNGTiến Lê MinhNo ratings yet

- CN Malt Va Bia - CN SX Malt Dai Mach 2021 PDFDocument64 pagesCN Malt Va Bia - CN SX Malt Dai Mach 2021 PDFMai Anh VũNo ratings yet

- LÊ VĂN TRÍ - Chưng cấtDocument4 pagesLÊ VĂN TRÍ - Chưng cấtHung NguyenNo ratings yet

- Báo Cáo Chính - NewversionDocument20 pagesBáo Cáo Chính - NewversiondoanhunghieuNo ratings yet

- May Nghien XM LoescheDocument13 pagesMay Nghien XM Loeschechien_ctqNo ratings yet

- Tìm Hiểu Dây Chuyền Thiết BịDocument2 pagesTìm Hiểu Dây Chuyền Thiết Bịluuvantan09031993No ratings yet

- Sorbex DIEP&DUYDocument47 pagesSorbex DIEP&DUYKutiNo ratings yet

- Phân Riêng Hệ Khí Kđn - 2Document23 pagesPhân Riêng Hệ Khí Kđn - 2Lê Hồng Sơn0% (1)

- BTL Xi Măng Long SơnDocument24 pagesBTL Xi Măng Long SơnQuang Nguyễn Tiến0% (1)

- NHÓM MÁY VÀ THIẾT BỊ VẬN CHUYỂN SỬ DỤNG TRONG THỰC PHẨMDocument14 pagesNHÓM MÁY VÀ THIẾT BỊ VẬN CHUYỂN SỬ DỤNG TRONG THỰC PHẨMTrung Nguyễn HoàngNo ratings yet

- Thực tập kỹ thuật 20192Document51 pagesThực tập kỹ thuật 20192Bình LêNo ratings yet

- THIMDocument42 pagesTHIM50 Trần Yến NhiNo ratings yet

- PAKT LUYỆN COKE LÒ ĐỨNG (bản TV)Document67 pagesPAKT LUYỆN COKE LÒ ĐỨNG (bản TV)Hoàng BáchNo ratings yet

- Bài (Giới thiệu các dụng cụ, thiết bị cơ bản trong xét nghiệm hóa sinh)Document14 pagesBài (Giới thiệu các dụng cụ, thiết bị cơ bản trong xét nghiệm hóa sinh)Nguyễn Lan AnhNo ratings yet

- 06NHOM6K66S PresentationDocument40 pages06NHOM6K66S Presentationtrinhpn04No ratings yet

- QUY TRÌNH CÔNG NGHỆ SẢN XUẤT SỨ NHA KHOA ZIRCONIA PDFDocument12 pagesQUY TRÌNH CÔNG NGHỆ SẢN XUẤT SỨ NHA KHOA ZIRCONIA PDFNam Phương Liên HoàngNo ratings yet

- Sơ đồ công nghệ sản xuất malt vàngDocument17 pagesSơ đồ công nghệ sản xuất malt vàngVutrunganh99967% (3)

- Vdocuments - MX Do An Chung Cat Ethanol NuocDocument69 pagesVdocuments - MX Do An Chung Cat Ethanol NuocDuyên LêNo ratings yet

- TDHNMXM - C04 - B03 - Logic Dieu Khien ChungDocument11 pagesTDHNMXM - C04 - B03 - Logic Dieu Khien ChungTrần Hải HoàngNo ratings yet

- TDHNMXM - C04 - B02 - He Thong Dong Nhat So BoDocument38 pagesTDHNMXM - C04 - B02 - He Thong Dong Nhat So BoTrần Hải HoàngNo ratings yet

- TDHNMXM - C03 - B02 - Can Flow, Can RotorDocument42 pagesTDHNMXM - C03 - B02 - Can Flow, Can RotorTrần Hải HoàngNo ratings yet

- TDHNMXM - C03 - B01 - QCS - Can BangDocument30 pagesTDHNMXM - C03 - B01 - QCS - Can BangTrần Hải HoàngNo ratings yet

- TDHNMXM - C02 - B03 - He MCCDocument25 pagesTDHNMXM - C02 - B03 - He MCCTrần Hải HoàngNo ratings yet

- TDHNMXM - C02 - B01 - He Thong TDHDocument26 pagesTDHNMXM - C02 - B01 - He Thong TDHTrần Hải HoàngNo ratings yet

- TÌM HIỂU MAC SUBLAYER CỦA CHUẨN IEEE 802Document5 pagesTÌM HIỂU MAC SUBLAYER CỦA CHUẨN IEEE 802Trần Hải HoàngNo ratings yet

- BÁO CÁO MÔN HỌCDocument3 pagesBÁO CÁO MÔN HỌCTrần Hải HoàngNo ratings yet