Professional Documents

Culture Documents

Chương 2&3

Chương 2&3

Uploaded by

Du PhạmCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Chương 2&3

Chương 2&3

Uploaded by

Du PhạmCopyright:

Available Formats

Đồ án thiết kế máy Đề số:

CHƯƠNG II: THIẾT KẾ ĐỘNG HỌC CHO MÁY

2.1 Thiết kế sơ đồ kết cấu động học

Máy mới thiết kế có các số liệu ban đầu như sau:

Động cơ chính: n = 1440 [vg/ph]

Hộp tốc độ:

Số cấp tốc độ: Z = 23.

Công bội: φ = 1,26.

Tốc độ: nmin = 10,6 [vg/ph]

Hộp chạy dao: dùng cơ cấu Norton

Ren hệ mét: tp = 1,5 ÷ 16 [mm]

Ren hệ Anh: n = 24 ÷ 2

Ren Modun: m = 0,5 ÷ 7

Lượng chạy dao: Sdocmin = 2. Sngangmin = 0,08 [mm/vg]

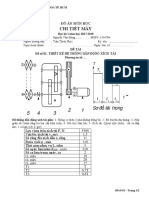

Dựa trên nhiệm vụ thiết kế máy mới, kết hợp với việc tham khảo máy sẵn có (máy

tiện T620), ta có được sơ đồ kết cấu động học của máy mới:

Hình 2.1 Sơ đồ kết cấu động học của máy mới

Trong đó:

iv: tỉ số truyền của hộp tốc độ

ikd: tỉ số truyền khuếch đại (dùng khi tiện ren khuếch đại)

iđc: tỉ số truyền đảo chiều.

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 1

Đồ án thiết kế máy Đề số:

iTT: tỉ số truyền thay thế.

ics: tỉ số truyền cơ sở.

igb: tỉ số truyền gấp bội.

ixd: tỉ số truyền xe dao.

tx1: bước của trục vít me dọc.

tx2: bước của trục vít me ngang.

Các phương trình xích động tổng quát trong máy:

Phương trình xích tốc độ: nđc.iv = nTC [vg/ph] (trong iv có ikd).

Phương trình xích cắt ren thường: 1vgTC.iđc.iTT.ics.igb.tx1 = tp [mm].

Phương trình xích cắt ren khuếch đại dọc:

1vgTC.ikđ.iđc.iTT.ics.igb.tx1 = tp [mm]

Phương trình xích khuếch đại ngang:

1vgTC.ikđ.iđc.iTT.ics.igb.ixd.tx1 = tp1 [mm]

Phương trình xích tiện trơn ăn dao dọc:

1vgTC.iđc.iTT.ics.igb.ixd. (thanh răng – bánh răng 10 x 3) = Sd [mm/vg]

Phương trình xích tiện trơn ăn dao ngang:

1vgTC.iđc.iTT.ics.igb.ixd. tx2 = Sng [mm/vg]

2.2 Thiết kế truyền dẫn hộp tốc độ

2.2.1 Xác định chuỗi số vòng quay tiêu chuẩn

Theo yêu cầu thiết kế: hộp tốc độ máy mới có số cấp tốc độ Z = 23, công bội là φ = 1,26,

tốc độ nhỏ nhất nhất nmin = 10,6 [vg/ph] →nmax = 1700[vg/ph]

Ta có: φ = 1.26 = 1.064

Trị số vòng quay cơ sở thành lập từ trị số vòng quay đầu tiên n1= 10,6 vg/ph

Ta có dãy tốc độ tiêu chuẩn của máy (vg/ph):

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 2

Đồ án thiết kế máy Đề số:

Tốc độ nTC Tốc độ nTC

[vg/ph] [vg/ph]

n1 10,6 n13 170

n2 13,2 n14 210

n3 17 n15 265

n4 21 n16 335

n5 26,5 n17 420

n6 33,5 n18 530

n7 42 n19 670

n8 53 n20 850

n9 67 n21 1050

n10 85 n22 1320

n11 105 n23 1700

n12 132

Bảng 2.1 Bảng dãy tốc độ tiêu chuẩn của máy

2.2.2 Chọn phương án không gian (PAKG)

Theo yêu cầu thiết kế thì số cấp tốc độ là Z = 23, nhưng vì 23 là số nguyên tố, không

thể phân tích ra thành các thừa số được, hay nói cách khác là ta không thể bố trí không gian

với 23 cấp tốc độ được. Với việc tham khảo máy 1K62, ta chọn Z = 24, và trong quá trình

thiết kế thì ta sẽ làm trùng một cấp tốc độ để thoả mãn số cấp tốc độ theo yêu cầu thiết kế.

Với số cấp tốc độ Z = 24, ta có các PAKG có thể thiết kế cho máy mới như sau:

Z = 24 = 24 x 1 = 12 x 2 = 6 x 2 x 2

= 3 x 2 x 2 x 2 = 2 x 3 x 2 x 2 = 2 x 2 x 3 x 2 = 2 x 2 x 2 x 3.

Với nhiều PAKG như vậy thì ta cần phải tìm ra một PAKG hợp lý để máy có kết cấu

nhỏ gọn mà vẫn đảm bảo được yêu cầu thiết kế.

Tính số nhóm truyền tối ưu dùng trong hộp tốc độ:

Trong hộp tốc độ, tỉ số truyền thường bị giới hạn như như sau:

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 3

Đồ án thiết kế máy Đề số:

1

≤i≤2

4

1 nmin n1

Ta có: imin gh = = =

4X nđc nđc

Trong đó:

X: là số nhóm truyền tối ưu có trong hộp tốc độ thiết kế.

nmin= n1=10,6 (vg/ph): tốc độ nhỏ nhất của hộp tốc độ thiết kế.

nđc = 1440 (vg/ph): tốc độ động cơ của hộp tốc độ thiết kế.

nđc 1440

Ta tính được X = log 4 = log 4 = 3,543. Vì số nhóm truyền là số

n1 10,6

nguyên nên ta chọn X = 4 (nhóm truyền).

Như vậy là PAKG có thể chọn còn lại là:

Z=3x2x2x2=2x3x2x2=2x2x3x2=2x2x2x3

Ta chọn PAKG tối ưu dựa trên các tiêu chí sau đây:

Tổng số bánh răng: tổng số bánh răng ở các PAKG kể trên đều bằng nhau,

và bằng: SR = 2 x (3 + 2 + 2 + 2) = 18 (bánh răng).

Tổng số trục: tổng số trục ở các PAKG kể trên đều bằng nhau, và bằng: ST =

X + 1 = 4 + 1 = 5 (trục).

Chiều dài trục: phụ thuộc vào số lượng khối bánh răng 2 bậc và 3 bậc trong

hộp tốc độ. Gọi B là bề rộng của răng (coi như bề rộng các bánh răng là như nhau) và f là

khe hở chỗ ăn khớp (coi là như nhau). Vậy ta có:

Đối với khối bánh răng 2 bậc: không gian chiếm chỗ là: L2B = 4B + 3f

Đối với khối bánh răng 3 bậc: không gian chiếm chỗ là: L3B = 7B + 6f

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 4

Đồ án thiết kế máy Đề số:

Các PAKG kể trên đều có 1 khối bánh răng 3 bậc và 3 khối bánh răng 2 bậc. Giả sử

khoảng cách giữa 2 khối bánh răng liên tiếp với nhau cũng là f. Vậy chiều dài trục nhỏ nhất

là: LTmin = (7B + 6f) + f + (4B + 3f) + f + (4B + 3f) + f + (4B + 3f) = 19B + 18f

II

III

IV

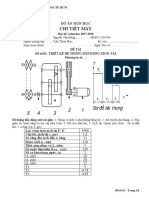

Hình 2.2 Sơ đồ bố trí không gian của hộp tốc độ máy mới

(với PAKG là 2 x 3 x 2 x 2)

Số bánh răng chịu xoắn ở trục cuối: càng ít càng tốt.

Vị trí của các cơ cấu đặc biệt (nếu có): trong hộp tốc độ máy tiện còn có thêm

cơ cấu ly hợp ma sát, dùng để đóng/mở chuyển động đảo chiều quay trục chính. Tham

khảo máy 1K62, ta sẽ lắp ly hợp ma sát ở trục I (xen vào nhóm truyền thứ nhất).

Để đánh giá tổng quan hơn, ta lập bảng so sánh các PAKG theo các tiêu chí kể trên,

để tìm ra PAKG tối ưu nhất.

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 5

Đồ án thiết kế máy Đề số:

PAKG

Yếu tố 3x2x2x2 2x3x2x2 2x2x3x2 2x2x2x3

so sánh

Tổng số bánh

18 18 18 18

răng (SR)

Tổng số trục (ST) 5 5 5 5

Chiều dài trục

19B + 18f 19B + 18f 19B + 18f 19B + 18f

(LT)

Số bánh răng chịu

momen xoắn ở 2 2 2 3

trục cuối

Vị trí lắp ly hợp

Trục I Trục I Trục I Trục I

ma sát

Bảng 2.2 Bảng so sánh các PAKG.

Từ bảng so sánh trên ta có những nhận xét như sau:

Đối với PAKG Z = 3 x 2 x 2 x 2: khi lắp ly hợp ma sát lên trục I thì trục I sẽ rất dài

(chiều dài 1 khối bánh răng 3 bậc + chiều dài ly hợp). Mặt khác,3 bánh răng lắp lên trục I

làm cho momen xoắn lớn khiến cho đĩa ma sát mau bị mòn. Vì vậy ta không chọn PAKG

này.

Đối với PAKG Z = 2 x 2 x 3 x 2: phương án này thuận lợi cho việc lắp ly

hợp ma sát lên trục I, nhưng lưới kết cấu cho PAKG này không có hình rẻ quạt, do đó làm

kết cấu hộp tốc độ trở nên cồng kềnh. Vì vậy ta không chọn PAKG này.

Đối với PAKG Z = 2 x 2 x 2 x 3: phương án này thuận lợi cho việc lắp ly

hợp ma sát lên trục I, tuy nhiên số bánh răng chịu momen xoắn ở trục cuối cùng lại nhiều

hơn so với các PAKG còn lại (3 bánh răng so với 2 bánh răng), dẫn đến việc trục cuối cùng

sẽ phải chịu momen xoắn lớn hơn. Vì vậy ta không chọn PAKG này.

Đối với PAKG Z = 2 x 3 x 2 x 2: phương án này khắc phục được hết các

nhược điểm của các PAKG còn lại, nên PAKG này là tối ưu.

Vậy ta chọn PAKG để thiết kế hộp tốc độ là: Z = 2 x 3 x 2 x 2.

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 6

Đồ án thiết kế máy Đề số:

2.2.3 Phân tích các phương án thứ tự (PATT)

Việc lập ra PATT là việc lập thứ tự ưu tiên thay đổi tỉ số truyền giữa các nhóm dựa

trên nguyên tắc: thay đổi hết tỉ số truyền trong nhóm phía trước rồi mới đến nhóm sau.

Với PAKG đã chọn là Z = 2 x 3 x 2 x 2, tức là có 4 nhóm truyền, ta sẽ có tất cả là

4! = 24 (PATT). Các phương án đó được thể hiện qua bảng sau đây:

TT 1 2 3 4 5 6

PAKG 2x3x2x2 2x3x2x2 2x3x2x2 2x3x2x2 2x3x2x2 2x3x2x2

PATT I II III IV I III II IV I IV II III I II IV III I III IV II I IV III II

ĐTN [1][2][6][12] [1][4][2][12] [1][8][2][4] [1][2][12][6] [1][4][12][2] [1][8][4][2]

Lưới

kết cấu

[X]max 12 12 16 12 12 16

𝜑 [𝑋]𝑚𝑎𝑥 16 16 40 16 16 40

TT 7 8 9 10 11 12

PAKG 2x3x2x2 2x3x2x2 2x3x2x2 2x3x2x2 2x3x2x2 2x3x2x2

PATT II I III IV II III I IV II III IV I II I IV III II IV III I II IV I III

ĐTN [3][1][6][12] [2][4][1][12] [2][4][12][1] [3][1][12][6] [2][8][4][1] [2][8][1][4]

Lưới

kết cấu

[X]max 12 12 12 12 16 16

𝜑 [𝑋]𝑚𝑎𝑥 16 16 16 16 40 40

TT 13 14 15 16 17 18

PAKG 2x3x2x2 2x3x2x2 2x3x2x2 2x3x2x2 2x3x2x2 2x3x2x2

PATT III I II IV III II I IV III IV I II III I IV II III II IV I III IV II I

ĐTN [6][1][3] [12] [6][2][1][12] [4][8][1][2] [6][1][12][3] [6][2][12] [1] [4][8][2] [1]

Lưới

kết cấu

[X]max 12 12 16 12 12 16

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 7

Đồ án thiết kế máy Đề số:

𝜑 [𝑋]𝑚𝑎𝑥 16 16 40 16 16 40

TT 19 20 21 22 23 24

PAKG 2x3x2x2 2x3x2x2 2x3x2x2 2x3x2x2 2x3x2x2 2x3x2x2

PATT IV I II III IV II I III IV III I II IV I III II IV II III I IV III II I

ĐTN [12][1][3] [6] [12][2][1] [6] [12][4][1] [2] [12][1][6] [3] [12][2][6][1] [12][4][2][1]

Lưới

kết cấu

[X]max 12 12 12 12 12 12

𝜑 [𝑋]𝑚𝑎𝑥 16 16 16 16 16 16

Bảng 2.3 Bảng lưới kết cấu nhóm của PAKG Z = 2 x 3 x 2 x 2

Ta có thể chọn ra được ba phương án điển hình để vẽ lưới kết cấu như sau:

Phương án 1:

PAKG: 2 x 3 x 2 x 2

PATT: I II III IV

2[1] 3[2] 2[6] 2[12]

Hình 2.3 Lưới kết cấu của PAKG và PATT:

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 8

Đồ án thiết kế máy Đề số:

Phương án 2:

PAKG: 2 x 3 x 2 x 2

PATT: IV I II III

2[12] 3[1] 2[3] 2[6]

Hình 2.4 Lưới kết cấu của PAKG và PATT:

Để cho kích thước của hộp tốc độ nhỏ gọn, bố trí các cơ cấu truyền động trong hộp

chặt chẽ nhất mà vẫn đảm bảo được yêu cầu thiết kế, ta chọn PATT có lưới kết cấu có dạng

hình rẻ quạt (tức là lượng mở, các tỉ số truyền của các nhóm thay đổi từ từ, đều đặn).

Vậy ta chọn phương án thứ tự: I II III IV

PAKG: 2 x 3 x 2 x 2

PATT: I II III IV

2[1] 3[2] 2[6] 2[12]

Nhưng vấn đề đặt ra là: lượng mở 2[12] là quá lớn (vì φxmax = 1,2612 = 16 > 8). Để

1

đảm được điều kiện về tỉ số truyền trong hộp tốc độ là ≤ i ≤ 2 thì φxmax≤ 8. Tham khảo

4

máy 1K62, ta sẽ giảm lượng mở của hộp tốc độ, từ 2[12] xuống còn 2[6] (tức xmax = 6).

PAKG và PATT sau khi điều chỉnh lại lượng mở là:

PAKG: 2 x 3 x 2 x 2

PATT: I II III IV

2[1] 3[2] 2[6] 2[6]

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 9

Đồ án thiết kế máy Đề số:

Vì ta thu hẹp lượng mở xuống còn 2[6] nên sẽ xảy ra hiện tượng là có 6 tốc độ bị

trùng. Số cấp tốc độ giảm từ 24 xuống còn 18 cấp tốc độ. Để bù lại 6 cấp tốc độ trùng kể

trên, ta sẽ thiết kế thêm 6 cấp tốc độ thiếu nữa. Tham khảo máy 1K62, ta sẽ tiến hành thiết

kế thêm một trục nữa (trục VI), thiết kế thêm 1 lưới tốc độ khác bằng cách nối tốc độ trực

tiếp từ trục III đến trục VI.

Khi đó PAKG là Z = Z1 + Z2 = 18 + 6

Lưới kết cấu của máy mới sau khi thiết kế thêm trục VI và lưới tốc độ mới.

PAKG và PATT của hộp tốc độ sau khi thiết kế thêm:

- Đường truyền gián tiếp: từ n1 tới n18 (dãy tốc độ thấp)

PAKG: 2 x 3 x 2 x 3 x 1

PATT: I II III IV V

2[1] 3[2] 2[6] 2[6] 1[0]

Hình 2.5 Lưới kết cấu sau khi thiết kế thêm

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 10

Đồ án thiết kế máy Đề số:

- Đường truyền trực tiếp: từ n19 tới n24 (dãy tốc độ cao)

PAKG: 2 x 3 x 1

PATT: I II III

2[1] 3[2] 1[0]

Để nối tiếp dãy tốc độ thấp và dãy tốc độ cao, và để đảm bảo theo yêu cầu thiết kế là

Z = 23 cấp tốc độ, ta sẽ cho trùng 2 cấp tốc độ là n18 và n19: n18 = n19 = 670 (vg/ph). Sở dĩ

ta chọn tốc độ trùng là 670 (vg/ph) vì tốc độ này được sử dụng rộng rãi và phổ biến, khi đó

ta có thể sử dụng tốc độ đó trên hai đường truyền để làm tăng tuổi thọ máy.

2.2.4 Vẽ đồ thị vòng quay (ĐTVQ)

Nhược điểm của lưới kết cấu không biểu diễn được tỷ số truyền cụ thể, các chỉ số

vòng quay trên các trục, do đó không tính được truyền dẫn trong hộp để khắc phục nhược

điểm này ta vẽ đồ thị vòng quay.

Qua tham khảo máy 1K62 ta chọn động cơ điện có nđc = 1440 vòng/phút

Như vậy, để dễ dàng vẽ được đồ thị vòng quay nên chọn trước số vòng quay n0 của trục

vào sao đó ta mới xác định tỷ số truyền. Mặt khác n0 càng cao thì càng tốt, nếu n0 thì số

vòng quay của các trục trung gian sẽ cao mô men xoắn bé kích thước bánh răng

nhỏ… Tham khảo máy 1K62, trên trục đầu tiên lắp bộ ly hợp ma sát để cho ly hợp ma sát

làm việc trong điều kiện tốt nhất ta nên chọn n0 = n19 =670 vòng/phút

n0 670

Ta có: iđai = = = 0,47

nđc .ηđai 1440.0,985

Trong đó:

Nđc : số vòng quay của động cơ

Iđ : Tỷ số truyền từ trục động cơ đến trục I

ηđai : hệ số trượt dây đai

Đối với mỗi nhóm tỷ số truyền ta chỉ cần chọn tỷ số truyền sao cho đảm bảo điều kiện:

1

≤i≤2

4

Nhóm truyền I: từ trục I II có đặc tính nhóm 2[1] có 2 tỷ số truyền i1 , i2

Dựa vào tham khảo máy mẫu 1K62 ta chọn i1 = φ

Tức là tia i1 nghiêng phải 1 đoạn logφ

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 11

Đồ án thiết kế máy Đề số:

Ta xác định tia i2 qua i1 :i2 = 1: φ

Vậy i2 = φ2tia i2 nghiêng phải 1 khoảng 2.log φ

Nhóm truyền II: từ trục II III , đặc tính của nhóm truyền 3[2]

i3 : i4 : i5 = 1 :φ2 : φ4

Tham khảo máy 1K62 ta chọn

i3 = φ-4 : tia i3 nghiêng trái 1 khoảng 4.logφ

i4 = φ-2 : tia i4 nghiêng trái 1 khoảng 2.logφ

i5 = 1 tia i5 thẳng đứng.

Nhóm truyền III: từ trục III IV , đặc tính của nhóm truyền 2[6]

i6 :i7 = 1: φ6

Tham khảo máy 1K62 ta chọn

i6 = φ-6 : tia i6 nghiêng trái 1 khoảng 6.logφ

i7 = 1 tia i7 thẳng đứng.

Nhóm IV: từ trục IV V , đặc tính nhóm truyền 2[6]

i6 :i7 = 1: φ6

Tham khảo máy 1K62 ta chọn

i8 = φ-6 : tia i8 nghiêng trái 1 khoảng 6.logφ

i9 = 1 tia i9 thẳng đứng.

Nhóm V:từ trục V VI có 1 tỷ số truyền i10 . Tỷ số truyền này ta không thể tự chọn được

mà nó phụ thuộc vào vận tốc nhỏ nhất nmin . Ta có quan hệ

nmin = n0 . i1 . i3 . i6 . i8 . i10

10,6

i10 = ≈ 0,5 = 1,26−3

670.1,26.0,4.0,25.0,25

Như vậy ta có tia i10 nghiêng trái 1 khoảng 3.logφz

Nhóm truyền tốc độ cao: truyền từ trục III VI có 1 tỷ số truyền, tương tự thì tỷ số

truyền này ta cũng không thể tự chọn mà nó phụ thuộc vào nmax. ta cũng có quan

hệ nmax = n0 . i2 . i5 . i11

1700

i11 = 2

= 1,6 = 1,262

670. 1,26 . 1

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 12

Đồ án thiết kế máy Đề số:

Qua phần chọn tỷ số truyền này ta thấy tất cả đều thỏa mãn điều kiện

1

≤i≤2

4

Từ những lập luận, tính toán ở trên, ta vẽ được ĐTVQ của hộp tốc độ máy mới

Hình 2.6 Đồ thị vòng quay của hộp tốc độ máy mới thiết kế.

2.2.5 Tính số răng các bánh răng của từng nhóm truyền

Phương pháp tính:

- Với nhóm truyền có cùng mô đun ta có công thức:

Zx fx

ix = =

Zx′ g x

fx

Với là phân số tối giản

gx

fx

Zx = . E. K

fx + g x

gx

Z′ x = . E. K

fx + g x

Trong đó: E : là số nguyên

K : là bội số chung nhỏ nhất (fx + gx ) trong một nhóm truyền

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 13

Đồ án thiết kế máy Đề số:

∑ Z = K. E : Tổng số răng trong cặp bánh răng

E ≥ Emin

Nếu trong nhóm truyền tăng tốc thì:

bđ

Zmin . (fx + g x ) 17. (fx + g x )

Emin = =

gx . K gx . K

cđ

Nếu trong nhóm truyền giảm tốc thì Emin được tính theoEmin

cđ

Zmin . (fx + g x ) 17. (fx + g x )

Emin = =

fx . K fx . K

- Với nhóm truyền không cùng mô đun

Giả sử trong nhóm truyền dùng 2 mô đun ( m1 ,m2 ) ta có

Tỷ số truyền 1 có m1 :Zi1 + Z′i1 = ∑ Z1 : tổng số răng nhóm 1

Tỷ số truyền 2 có m2 :Zi2 + Z′i2 = ∑ Z2 : tổng số răng nhóm 2

2A = ∑ Z1 . m1 = ∑ Z2 . m2

A là khoảng cách trục

∑ Z1 m2 e2

∑ Z2

= = ( phân số tối giản)

m1 e1

∑ Z1 . e1 = ∑ Z2 . e2

2.2.5.1 Tính toán cho nhóm truyền I: gồm 2 tỉ số truyền là i1 và i2.

5 f1

Ta có i1 = φ1 = 1,261 ≈ = i1

4 g1

→f1 + g1 = 5 + 4 = 9 = 32 I

11 f2

Ta có i2 = φ2 = 1,262 ≈ =

7 g2

i2

→f2 + g2 = 11 + 7 = 18 = 2. 32

Nếu ta gọi K1 là bội chung nhỏ nhất (BCNN)

của các tổng (fi + gi) (i =1;2) thì:

II

2

K1 = BCNN(9,18) = 2 x 3 = 18.

Z2

Ta thấy: bánh răng nhỏ nhất nằm ở tỉ số truyền i2 = , mà tỉ số truyền này là tăng

Z′2

tốc, nên bánh răng Z2’ là bánh răng nhỏ nhất (bánh bị động).

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 14

Đồ án thiết kế máy Đề số:

Zmin .(f2 +g2 ) 17.(11+7) 17

Ta có: EBĐ ≥ = = ≈ 2,425.

K1 .g2 18.7 7

Để tận dụng bánh răng làm vỏ ly hợp ma sát nên đường kính của bánh răng khoảng

100 mm, theo các máy đã có thì môdul bánh răng khoảng 2,5 nên bánh răng chủ động chọn

khoảng trên 50 răng đo đó tăng tổng số răng của cặp. Chọn EBĐ = 5.

Tổng số răng của từng tỉ số truyền là: ∑Z1 = K1.EBĐ = 18.5 = 90 (răng), thoả mãn

điều kiện ∑Z ≤ 120 (răng).

Số răng của tỉ số truyền i1:

f1 5

Z1 = . K1 . EBĐ = . 18.5 = 50 (răng)

f1 +g1 5+4

g1 4

Z1′ = . K1 . EBĐ = . 18.5 = 40 (răng)

f1 +g1 5+4

Z1 50 1

Kiểm tra lại điều kiện tỉ số truyền: i1 = = = 1,25, thoả mãn điều kiện ≤

Z′1 40 4

i ≤ 2.

Số răng của tỉ số truyền i2:

f2 11

Z2 = . K1 . EBĐ = . 18.5 = 55 (răng)

f2 +g2 11+7

g1 7

Z2′ = . K1 . EBĐ = . 18.5 = 35 (răng)

f2 +g2 11+7

Z2 55

Kiểm tra lại điều kiện tỉ số truyền: i2 = = = 1,571, thoả mãn điều kiện

Z′2 35

1

≤ i ≤ 2.

4

2.2.5.2 :Tính toán cho nhóm truyền II: gồm có 3 tỉ số truyền là i3, i4, i5.

Ta có i5

1 1 23 f3

i3 = = ≈ = f3 + g3 = 80

ϕ4 1,264 57 g3

i4

1 1 31 f4

i4 = = ≈ = f4 + g4 = 80

ϕ2 1,262 49 g4

i5 = 0 = =

1 f5

f 5 + g5 = 2

i3

1 g5

Bội số chung nhỏ nhất K = 80

Ta thấy rằng tia có tỷ số truyền i3 có độ nghiêng trái nhiều nhất vì vậy Emin được tính theo

công thức Eminchủ

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 15

Đồ án thiết kế máy Đề số:

Z33 min

Emin =

f3 .K

Ta chọn E = 1 suy ra tổng số răng

f3 23

∑ Z = E.K = 1.80 = 80 Z3 = . E. K = . 1.80 = 23 (răng)

f3 +g3 23+57

Z3’ = 80 – 23 = 57 (răng)

f4 31

Z4 = . E. K = . 1.80 = 31 (răng)

f4 +g4 31+49

Z4’ = 80 – 31 = 49 (răng)

f5 1

Z5 = . E. K = 1.80 = 40 (răng)

f5 +g5 2

Z5’ = 80 – 40= 40 (răng)

Vậy số răng trong nhóm truyền II

Z3 = 23 (răng) ; Z3’ = 57 (răng)

Z4 = 31 (răng) ; Z4’ = 49 (răng)

và Z5 = 40 (răng) ; Z5’ = 40 (răng)

Kiểm tra sai số tỷ số truyền

Z3 23

i3 = ′ = = 0,407 (sai số 1.89%)

Z3 57

Z4 31

i4 = ′ = = 0,632 (sai số 0.42%)

Z4 49

Z5 38

i5 = ′ = = 1 (sai số 0%)

Z5 38

2.2.5.3 : Tính toán cho nhóm truyền III: gồm có 2 tỉ số truyền là i6 và i7.

1 f6

i7

Ta có i6 = φ = 1,26 ≈ =

-6 -6

4 g6

→ f 6 + g6 = 1 + 4 = 5

Ta có i7 = φ0 = 1,260 = =

1 f7 i6

1 g7

→ f 7 + g7 = 1 + 1 = 2 = 2

Nếu ta gọi K3 là bội chung nhỏ nhất (BCNN) của các tổng (fi + gi) (i =6;7) thì:

K3 = BCNN(5, 2) = 2 x 5 = 10.

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 16

Đồ án thiết kế máy Đề số:

Z6

Ta thấy: bánh răng nhỏ nhất nằm ở tỉ số truyền i6 = , mà tỉ số truyền này là giảm

Z′6

tốc, nên bánh răng Z6 là bánh răng nhỏ nhất (bánh chủ động).

Zmin .(f6 +g6 ) 17.(1+4)

Ta có: ECĐ ≥ = = 8,5. Chọn ECĐ = 11.

K3 .f6 10.1

Tổng số răng của từng tỉ số truyền là: ∑Z3 = K3.ECĐ = 10.11 = 110 (răng), thoả mãn

điều kiện ∑Z ≤ 120 (răng).

Số răng của tỉ số truyền i6:

f6 1

Z6 = . K 3 . ECĐ = . 10.11 = 22 (răng)

f6 +g6 1+4

Z6’ = ∑Z3 – Z6 = 110 – 22 = 88 (răng)

Z6 22 1

Kiểm tra lại điều kiện tỉ số truyền: i6 = = = 0,25, thoả mãn điều kiện: ≤ i ≤ 2.

Z′6 88 4

Số răng của tỉ số truyền i7:

f7 1

Z7 = . K 3 . ECĐ = . 10.11 = 55 (răng)

f7 +g7 1+1

Z7’ = ∑Z3 – Z7 = 110 – 55 = 55 (răng)

Z7 55 1

Kiểm tra lại điều kiện tỉ số truyền: i7 = = = 1, thoả mãn điều kiện: ≤ i ≤ 2.

Z′7 55 4

2.2.5.4 : Tính toán cho nhóm truyền IV: gồm 2 tỉ số truyền là i8 và i9:

1 f8

Ta có i8 = φ-6 = 1,26-6 ≈ = i8 i9

4 g8

IV

→f8 + g8 = 1 + 4 = 5

1 f9

Ta có i9 = φ0 = 1,260 = =

1 g7

→f9 + g9 = 1 + 1 = 2 = 2

V

Nếu ta gọi K4 là bội chung nhỏ nhất (BCNN) của các tổng (fi + gi) (i =8;9) thì:

K4 = BCNN(5, 2) = 2 x 5 = 10.

Z8

Ta thấy: bánh răng nhỏ nhất nằm ở tỉ số truyền i8 = , mà tỉ số truyền này là giảm

Z′8

tốc, nên bánh răng Z8 là bánh răng nhỏ nhất (bánh chủ động).

Zmin .(f8 +g8 ) 17.(1+4)

Ta có: ECĐ ≥ = = 8,5. Chọn ECĐ = 11.

K4 .f8 10.1

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 17

Đồ án thiết kế máy Đề số:

Tổng số răng của từng tỉ số truyền là: ∑Z4 = K4.ECĐ = 10.11 = 110 (răng), thoả mãn

điều kiện ∑Z ≤ 120 (răng).

Số răng của tỉ số truyền i8:

f8 1

Z8 = . K 4 . ECĐ = . 10.11 = 22 (răng)

f8 +g8 1+4

Z8’ = ∑Z4 – Z8 = 110 – 22 = 88 (răng)

Z8 22 1

Kiểm tra điều kiện tỉ số truyền: i8 = = = 0,25,thoả mãn điều kiện: ≤ i ≤ 2.

Z′8 88 4

Số răng của tỉ số truyền i9:

f9 1

Z9 = . K 4 . ECĐ = . 10.11 = 55 (răng)

f9 +g9 1+1

Z9’ = ∑Z4 – Z9 = 110 – 55 = 55 (răng)

Z9 55 1

Kiểm tra lại điều kiện tỉ số truyền: i9 = = = 1, thoả mãn điều kiện: ≤ i ≤ 2.

Z′9 55 4

2.2.5.5 :Tính toán cho nhóm truyền V: gồm 1 tỉ số truyền là i10.

1 f10

Ta có i10 = φ-3 = 1,26-3 ≈ = i10

2 g10 V

→f10 + g10 = 1 + 2 = 3

Nếu ta gọi K5 là bội chung nhỏ nhất (BCNN)

của các tổng (fi + gi) thì:

K5 = BCNN(3) = 3.

VI

Z10

Ta thấy: bánh răng nhỏ nhất nằm ở tỉ số truyền i10 = , mà tỉ số truyền này là giảm

Z′10

tốc, nên bánh răng Z10 là bánh răng nhỏ nhất (bánh chủ động).

Zmin .(f10 +g10 ) 17.(1+2)

Ta có: ECĐ ≥ = = 17. Chọn ECĐ = 27.

K5 .f10 3.1

Tổng số răng của từng tỉ số truyền là: ∑Z5 = K5.ECĐ = 3.27 = 81 (răng), thoả mãn

điều kiện ∑Z ≤ 120 (răng).

Số răng của tỉ số truyền i10 :

f10 1

Z10 = . K 5 . ECĐ = . 3.27 = 27 (răng)

f10 +g10 1+2

Z10’ = ∑Z5 – Z10 = 81 – 27 = 54 (răng)

Z10 27 1

Kiểm tra điều kiện tỉ số truyền: i8 = = = 0,5, thoả mãn điều kiện : ≤ i ≤ 2.

Z′10 54 4

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 18

Đồ án thiết kế máy Đề số:

2.2.5.6 :Tính toán cho nhóm truyền tốc độ cao: gồm có tỉ số truyền i11.

11 f11

Ta có i11 = φ2 = 1,262 ≈ =

7 g11

→f11 + g11 = 11 + 7= 18.

Dựa vào máy tham khảo 1K62, ta thấy trục III và trục V được chế tạo đồng trục nên

khoảng cách trục từ trục III đến

Trục VI (đường truyền trực tiếp) và khoảng cách trục từ trục V đến trục VI (đường

truyền gián tiếp) là bằng nhau.

Giả sử khoảng cách trục này là A và chọn modun của nhóm

truyền i10 là m1= 4, modun của nhóm truyền trực tiếp i11 là m2 = 3, ta có:

1 1 III

′ )

A= . m1 (Z10 + Z10 = . m . ∑ Z10

{ 2 2 1

1 ′ )

1

A = . m2 (Z11 + Z11 = . m . ∑ Z11 i11

2 2 2

IV

=> m1 . ∑Z10 = m2 . ∑Z11

∑ Z10 m2 3

Hay: ∑ = =

Z11 m1 4

4 V

=> Z11 = ∑ Z10 . = 108

3

11 7

Z11 = . 108 = 66 Z′11 = . 108 = 42

18 18

Z11 66 VI

Kiểm tra điều kiện tỉ số truyền i11 = = = 1,57, thoả

Z′11 42

1

mãn điều kiện ≤ i ≤ 2.

4

Kết quả tính toán số bánh răng của hộp tốc độ máy mới được tổng hợp ở bảng

Thứ tự nhóm truyền Tỉ số truyền Giá trị

Z1 Z1 = 50

i1 = ′

Nhóm truyền 1 Z1 Z1’ = 40

(từ trục I tới trục II) Z2 Z2 = 55

i2 = ′

Z2 Z2’ = 35

Z3 Z3 = 23

i3 = ′

Nhóm truyền 2 Z3 Z3’ = 57

(từ trục II tới trục III) Z4 Z4 = 31

i4 = ′

Z4 Z4’ = 49

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 19

Đồ án thiết kế máy Đề số:

Z5 Z5 = 40

i5 =

Z5′ Z5’ =40

Z6 Z6 = 22

i6 = ′

Nhóm truyền 3 Z6 Z6’ = 88

(từ trục III tới trục IV) Z7 Z7 = 55

i7 = ′

Z7 Z7’ = 55

Z8 Z8 = 22

i8 = ′

Nhóm truyền 4 Z8 Z8’ = 88

(từ trục IV tới trục V) Z9 Z9 = 55

i9 = ′

Z9 Z9’ = 55

Nhóm truyền 5 Z10 Z10 = 27

i10 = ′

(từ trục V tới trục VI) Z10 Z10’ = 54

Z11 Z11 = 66

Nhóm truyền tốc độ cao

i11 = ′

(từ trục III tới trục VI) Z11 Z11’ = 42

Bảng 2.4 Số bánh răng cụ thể của từng nhóm truyền hộp tốc độ máy mới

2.2.6.Tính sai số, vẽ đồ thị sai số vòng quay

Sai số vòng quay của hộp tốc độ được tính theo công thức sau:

ni−TC − ni−thực

∆ni % = × 100%

ni−TC

Trong đó: ni-TC: tốc độ vòng quay tiêu chuẩn, được xác định từ dãy tốc độ tiêu chuẩn

cơ sở).

ni-thực: tốc độ vòng quay thực tế, được xác định từ ĐTVQ.

Và giá trị của sai số vòng quay sẽ không được vượt quá giá trị sai số vòng quay cho

phép [Δn]:

∆ni % ≤ [∆n] = 10(φ − 1)% = 10(1,26 − 1)% = 2,6%

Kết quả tính các giá trị sai số vòng quay và đồ thị sai số vòng quay được thể hiện ở

bảng 2.11 và hình 2.11 sau đây:

TT Phương trình xích động ntt ntc Δn%

50 23 22 22 27

1 670. . . . . 10,56 10,5 −0,57

40 57 88 88 54

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 20

Đồ án thiết kế máy Đề số:

55 23 22 22 27

2 670. . . . . 13,28 13,2 0,9

35 57 88 88 54

50 31 22 22 27

3 670. . . . . 16,56 17 2,59

40 49 88 88 54

55 31 22 22 27

4 670. . . . . 20,82 21 0,86

35 49 88 88 54

50 40 22 22 27

5 670. . . . . 26,17 26,5 1,25

40 40 88 88 54

55 40 22 22 27

6 670. . . . . 32,9 33,5 1,79

35 40 88 88 54

50 23 55 22 27

7 670. . . . . 42,24 42 −0,57

40 57 55 88 54

55 23 55 22 27

8 670. . . . . 53,1 53 0,19

35 57 55 88 54

50 31 55 22 27

9 670. . . . . 66,23 67 1,15

40 49 55 88 54

55 31 55 22 27

10 670. . . . . 83,26 85 2,05

35 49 55 88 54

50 40 55 22 27

11 670. . . . . 104,69 105 0,24

40 40 55 88 54

55 40 55 22 27

12 670. . . . . 131,61 132 0,3

35 40 55 88 54

50 23 55 55 27

13 670. . . . . 168,97 170 0,61

40 57 55 55 54

55 23 55 55 27

14 670. . . . . 212,42 210 −1,15

35 57 55 55 54

50 31 55 55 27

15 670. . . . . 264,92 265 0,03

40 49 55 55 54

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 21

Đồ án thiết kế máy Đề số:

55 31 55 55 27

16 670. . . . . 333,05 335 0,58

35 49 55 55 54

50 40 55 55 27

17 670. . . . . 418,75 420 0,3

40 40 55 55 54

55 40 55 55 27

18 670. . . . . 526,43 530 0,67

35 40 55 55 54

55 23 66

19 670. . . 667,6 670 0,36

35 57 42

50 31 66

20 670. . . 832,62 850 2,04

40 49 42

55 31 66

21 670. . . 1046,72 1050 0,31

35 49 42

50 40 66

22 670. . . 1316,07 1320 0,3

40 40 42

55 40 66

23 670. . . 1654,49 1700 2,6

35 40 42

Bảng 2.5 Bảng tính toán sai số vòng quay

Ta có đồ thị sai số vòng quay:

Hình 2.7 Đồ thị sai số vòng quay

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 22

Đồ án thiết kế máy Đề số:

2.2.7. Sơ đồ động hộp tốc độ

55 50

I

88 55

31 23 40 55

II A C IV 22

D

35 40

III V

49

B

VI 40

22 55

66 27 55

57 88

42

E

54

Hình 2.8 Sơ đồ động hộp tốc độ

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 23

Đồ án thiết kế máy Đề số:

2.3 THIẾT KẾ TRUYỀN DẪN HỘP CHẠY DAO

Yêu cầu đề bài:

HCD dùng cơ cấu Norton, khuếch đại ren 𝑖𝐾Đ = 32;

Ren hệ mét : tp = 1,5 ÷ 16 [mm]

Ren Anh : 24 ÷ 2

Ren mo đun : m = 0,5 ÷ 7

2.3.1. Yêu cầu kĩ thuật và đặc điểm hộp chạy dao

* Yêu cầu kỹ thuật:

- Số cấp chạy dao Zs phải đủ.

- Quy luật phân bố của các lượng chạy dao phân bố theo quy luật cấp số cộng. -

Phạm vi điều chỉnh của lượng chạy dao Smin Smax.

- Tính chất của lượng chạy dao liên tục.

- Độ chính xác của lượng chạy dao yêu câu chính xác cao.

- Độ cứng vững xích động nối liền giữa trục chính và trục kéo.

* So với hộp tốc độ hộp chạy dao có những đặc điểm sau:

- Công suất truyên bé thường chỉ băng (5 10)% công suất truyền dẫn chính. - Tốc

độ làm việc chậm hơn nhiều so với hộp tốc độ,do vậy cho phép sử dụng các bộ

truyền như là vít me-đai ốc(có hiệu suất thấp).

- Cho phép sử dụng bộ truyền có kết cấu không đòi hỏi độ cứng vững cao

- Lưới kết cấu không nhất thiết phải có hình rẻ quạt.

is max 2,8

- Phạm vi điều chỉnh tỉ số truyền động: 1/5 is 2,8; Rs max = = = 14

iimin 1/5

*PT tổng quát xích cắt ren:

1 vòng TC.ikđ.. itt . ics . igb . t x = t p

o Ikđ : tỷ số truyền nhóm khuếch đại

o Itt : tỷ số tryền bánh răng thay thế

o Ics : tỷ số truyền tron nhóm cơ sở

o igb : tỷ số truyền nhóm gấp bội

Hộp chạy dao bao gồm ics và igb theo cơ cấu nortong và bánh răng di trượt.

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 24

Đồ án thiết kế máy Đề số:

Do tiện trơn không cần yêu cầu độ chính xác quá cao, chấp nhận được sai số nên chúng

ta yêu tiên thiết kế tính toán theo tiện ren trước.

2.3.2 Lập bảng xếp ren

Để thuận tiện cho việc gia công ren người ta đã cố tình tiêu chuẩn hóa ren theo nguyên

tắc:

Ren tiêu chuẩn được đặt theo dãy cấp số cộng có công sai không đều, không có quy

tắc thiết kế

Tiêu chuẩn hóa tạo ra các nhóm trị số ren có giá trị gấp đôi nhau nhằm tận dụng để

giảm kích thước hộp chạy dao, khi đó số bánh răng của hộp chạy dao là nhỏ nhất

Ta sẽ xếp ren thành bảng có trị số gấp đôi nhau, khi đó tính tỉ số truyền để cắt ren

trong một cột, ta sẽ có nhóm truyền cơ sở ics , sau đó qua một số nhóm truyền có

các giá trị gấp 2,4,8 để cắt tiếp cột bên

Theo yêu cầu thiết kế máy tiện ren vít vạn năng ta có các loại ren mà máy ta định thiết

kế có thể cắt được :

Ren hệ mét : tp = 1,5 ÷ 16

Khi đó theo dãy ren tiêu chuẩn ta có các thông số ren như sau: tp=1,5; 1,75;2

;2,25 ;2,5 ;3 ;3,5 ;4 ;4,5 ;5 ;5,5 ;6 ;7 ;8 ;9 ;10 ;11 ;12 ;14;16.

25,4

Ren hệ Anh : n =24 ÷ 2, n = ; t p là bước ren được cắt [mm].

tp

Ta có: n = 24; 22; 20; 18; 16; 14; 13; 12; 11; 10; 9; 8; 7; 6; 5; 4,5; 4; 3,5;

3,25; 3; 2,75; 2,5; 2.

t

Ren mô-đun : m = 0,5 ÷ 7, m = P ; t p là bước ren được cắt [mm].

π

m = 0,5;0,75; 1; 1,25; 1,5; 2; 2,25; 2,5; 2,75; 3; 3,5; 4; 5; 5,5; 6; 7.

- Đầu tiên cần xếp bước ren được cắt thành nhóm cơ sở và những nhóm khuếch đại

1 1 1 1

với tỷ số truyền nhóm khuếch đại là 1; 2 ;4 ;8 hoặc ; ; ; , nghĩa là các tỷ số

1 2 4 8

khuếch đại hợp thành cấp số nhân có công bội là φ = 2. Khi sắp xếp cần chú ý những

điểm sau:

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 25

Đồ án thiết kế máy Đề số:

- Số hàng ngang phải ít nhất để cho số bánh răng của nhóm cơ sở Norton là ít nhất.

Nếu số bánh răng của nhóm này nhiều thì khoảng cách giữa 2 gối tựa của bộ Norton

càng xa, độ cứng vững càng kém.

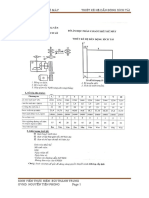

- Ren Quốc Tế Ren Module

- 2,25 4,5 9 0,5 1 2 4

1,25 2,5 5 10 - - 2,25 4,5

- 2,75 5,5 11 - 1,25 2,5 5

1,5 3 6 12 - - - 5,5

- - - - 0,75 1,5 3 6

1,75 3,5 7 14 - - - -

2 4 8 16 - 1,75 3,5 7

1/8 1/4 1/2 1 1/8 1/4 1/2 1

Ren Anh Ren Pitch

16 8 4 2 - - - -

18 9 4,5 2,25 - - - -

20 10 5 2,5 - - - -

22 11 5,5 2,75 - - - -

24 12 6 3 - - - -

- 13 6,5 3,25 - - - -

- 14 7 3,5 - - - -

Bảng 2.6 Bảng xếp ren

- Nhóm cơ sở norton là 1 nhóm bánh răng có hình tháp, tương tự khi ta khảo sát

máy 1K62, cơ cấu norton căn khớp với một bánh răng, để cắt các bước ren khác

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 26

Đồ án thiết kế máy Đề số:

nhau thì ta thay đổi ăn khớp giữa bánh răng đó với các bánh răng khác nhau trên

cơ cấu norton.

- Nếu gọi số răng của các trên cơ cấu Norton lần lượt là Z1, Z2, Z3… thì các bánh răng

này là để cắt ra các ren thuộc nhóm cơ sở, các trị số zi này cần là số nguyên và có

tỷ lệ đúng như tỉ lệ của các bước ren trong 1 cột trên bảng xếp ren

- Mặt khác zi không được quá lớn vì nó sẽ làm tăng kích thước của nhóm truyền.

- Khi cắt ren quốc tế cần có 6 bánh răng

Z1 :Z2 :Z3 :Z4 :Z5 :Z6= 9 : 10 : 11: 12: 14 :16

Do đó Z1 :Z2 :Z3 :Z4 :Z5 :Z6 = 36 : 40 : 44 : 48 :56 : 64

- Khi cắt ren modul cần có 6 bánh răng

Z1 :Z2 :Z3 :Z4 :Z5 :Z6 Z6 = 4 : 4,5 : 5 : 5,5 : 6 : 7

Do đó : Z1 :Z2 :Z3 :Z4 :Z5 :Z6 = 32 : 36 : 40 : 44 : 48 : 56

- Khi cắt ren Anh cần có 7 bánh răng:

Z1 :Z2 :Z3 :Z4 :Z5 : Z6 : Z7= 4 : 4,5 : 5 : 5,5 : 6 : 6,5 : 7

Do đó : Z1 :Z2 :Z3 :Z4 :Z5 :Z6 : Z7 = 32: 36: 40 : 44 : 48 : 52 : 56

Kết luận: để cắt được 4 loại ren trên thì số bánh răng trong bộ bánh răng hình tháp là:

Z1 :Z2 :Z3 :Z4 :Z5 :Z6 : Z7 =32 : 36 : 40 : 44: 48 : 56 : 64

Vậy bộ truyền bánh răng hình tháp gồm các bánh răng sau:

Hình 2.9 Cơ cấu nooctoong

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 27

Đồ án thiết kế máy Đề số:

2.3.3: Thiết kế nhóm gấp bội

Nhóm gấp bội phải tạo ra 4 tỉ số truyền với công bội =2. Chọn cột có các tỉ số truyền 8

; 9 ; 10 ; 11; 12 ; 14 làm nhóm cơ sở thì muốn tiện ra toàn bộ số ren có tỉ số truyền nhóm

gấp bội bằng: 1/8; 1/4; 1/2; 1.

Hộp chạy dao có công suất bé, hiệu suất thấp, các bánh răng có cùng môdul nên việc

chọn phương án thứ tự Mx trên các trục trung gian tăng dần không còn quan trọng nữa. Mặt

khác bánh răng có cùng môdul nên việc chọn PAKG để giảm cấp số vòng quay không làm

tăng kích thươc bộ truyền.

Do đó để đơn giản ta tham khảo máy chuẩn chọn ra PAKG & PATT

PAKG có thể chọn : Z = 4 = 2 x 2 = 4 x 1

Yếu tố so sánh Phương án

2x2 4x1

Tổng số bánh răng 8 10

Tổng số trục 3 3

Chiều dài trục 8b+7f 8b+7f

Số bánh răng chịu mômen xoắn 2 2

Bảng 2.7 Bảng so sánh PAKG

Nhận xét:

PAKG : 4x1 có số báng răng trên một trục nhiều, khó chế tạo. PAKG 2x2 là hợp lý

hơn.

Với PAKG : 2x2 có hai PATT

PAKG 2x2 2x2

PATT I II II I

Số đặc tính nhóm [X] [1] [2] [2] [1]

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 28

Đồ án thiết kế máy Đề số:

1 2 2 1

Lưới kết cấu của nhóm

Lượng mở cực đại [X]max 2 2

Bảng 2.8 Bảng so sánh PATT:

Ta có lưới kết cấu :

Hình 2.10 Lưới kết cấu nhóm gấp bội

Qua các bảng và hình vẽ, ta thấy PATT I – II có lưới kết cấu sít đặc, dạng mái nhà nên

sẽ cho kích thước nhỏ gọn và đảm bảo độ bền hơn.

Ta chọn PATT I – II

Tính các bánh răng của nhóm gấp bội

Chọn số răng và modun cho nhóm gấp bội ta lấy sao cho đảm bảo khoảng cách tâm A

(phụ thuộc vào m và z) phù hợp với nhóm cơ sở

- Nhóm 1: có đặc tính là 1 (φ1 = 2) , để cho kết cấu bánh răng tương đối đồng đều

thì ta chọn tỷ số truyền của nhóm giảm xuống một chút (tương tự như máy 1K62),

mặc dù sau đó ta lại phải tăng tốc để có được tỷ số truyền i=1, nhưng mặt khác ta

lại tận dụng được báng răng dùng chung.

Ta chọn i1 =2/5 → i2 =4/5 vì i1 : i2 = 1: φ

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 29

Đồ án thiết kế máy Đề số:

- Nhóm 2: đặc tính nhóm truyền là 2, tỷ số truyền không thể tự chọn được mà phải

lấy i4 = 5/4. Từ đó ta có i3 = 5/16.

Nhóm 1:

2 f1

i1 = = → f1 + g1 = 7.

5 g1

4 f2

i2 = = → f2 + g 2 = 9.

5 g2

Bội số chung nhỏ nhất của (fx + gx ) = 63.Vậy: K = 63.

Vì tia có tỷ số truyền nghiêng trái nhiều nhất do đó Emin được tính theo bánh răng bị

cđ

động :Emin = Emin .

cđ

17(f1 + g1 ) 17.7

E ≥ Emin = = = 0,944.

f1 . K 2.63

Ta lấy: E = 1.

Vậy:∑ Z = K. E = 1.63 = 63(răng).

f1 63

Z1 = . E. K = . 2 = 18.

(f1 + g1 ) 7

f1 63

Z′1 = . E. K = . 5 = 45.

(f1 + g1 ) 7

f2 63

Z2 = . E. K = . 4 = 28.

(f 2 + g 2 ) 9

g2 63

Z′2 = . E. K = . 5 = 35.

(f 2 + g 2 ) 9

Nhóm 2:

5 f3

i3 = = → f3 + g 3 = 21.

16 g 3

5 f4

i4 = = → f4 + g 4 = 9.

4 g4

Bội số chung nhỏ nhất của (fx + gx ) = 63.Vậy: K = 63.

Vì tia có tỷ số truyền nghiêng trái nhiều nhất do đó Emin được tính theo bánh răng bị

cđ

động:Emin = Emin .

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 30

Đồ án thiết kế máy Đề số:

cđ

17(f3 + g 3 ) 17.21 17

E ≥ Emin = = =

f3 . K 5.63 15

Ta lấy: E = 2. Vậy:∑ Z = K. E = 2.63 = 126 (răng)> 120 (răng) do đó ta phải tính lại số

răng.

14(5+16) 14

Chọn Zmin =14 (răng) Emin = = <1

5.63 15

Chọn Emin = 1 Z = E.K = 1.63 = 63 (răng).

f3 5

Z3 = .E.K = . 63 =15 (răng);

f3 +g3 5+16

Z3’=Z - Z3 = 63 - 15 = 48 (răng).

f4 5

Z4 = .E.K = . 63= 35 (răng);

f4 +g4 5+4

Z4’= Z - Z4 = 63 – 35 = 28 (răng).

i 1 2 3 4

Zi 18 28 15 35

Z′i 45 35 48 28

Bảng 2.9 Bảng thống kê tỉ số truyền:

Vẽ đồ thị vòng quay

18 28 15 35

Ta có : i1 = ; i2 = ; i3 = ; i4 =

45 35 48 28

2

i1 = = x ⇒ x1 = -1,3 ⇒ tia i1 lệch sang trái 1 khoảng 1,3log

5

4

i2 = = x ⇒ x2 = -0,3 ⇒ tia i2 lệch sang trái 1 khoảng 0,3log

5

5

i3 = = x ⇒x3 = -1,7 ⇒ tia i3 lệch sang trái 1 khoảng 1,7log

16

5

i4 = = x ⇒x4 = 0,3 ⇒ tia i4 lệch sang trái 1 khoảng 0,3log

4

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 31

Đồ án thiết kế máy Đề số:

Ta có đồ thị vòng quay:

2.3.4 Tính các tỉ số truyền còn lại

Tỷ số truyền còn lại bao gồm các bánh răng phụ, bánh răng thay thế của hộp chạy

dao.

Ta có phương trình cắt ren tổng quát:

1 vòng tc. ibù. ics.igb .tv = tp

Trong đó ibù = ithaythế. icốđịnh

Nên phương trình có pt mới:

1 vòng tc. itt. icd. ics. igb. tv = tp

Trong đó:

ics : là tỷ số truyền của nhóm norton

igb: là tỷ số truyền của nhóm gấp bội

tv : là bước vít me.

tp : là bước ren được cắt

ibù : là tỷ số truyền còn lại bù vào xích động

Để tính ibù ta chọn cắt thử một bước ren nào đó :

❖ Cắt thử:

o Cắt ren quốc tế:

Ta thử cắt ren quốc tế tp = 5 mm

1

Qua bảng xếp ren ta có igb =

2

Tham khảo máy 1K62 ta chọn tx = 12 mm, Z0 = 36 răng

𝑍 40

Thì 𝑖𝑐𝑠 = 5 = (Norton chủ động)

𝑍𝑜 36

40 1

Do đó: ibù . . . 12 = 5

36 2

𝑡𝑝 5 3

⇨ 𝑖𝑏ù = = 40 1 =

𝑡𝑣 .𝑖𝑐𝑠 .𝑖𝑔𝑏 12. . 4

36 2

25

Dựa vào máy 1K62 chọn icđ =

28

Vì ibù = ithaythế. icốđịnh nên:

3 25 42

= 𝑖𝑡𝑡 . → 𝑖𝑡𝑡 =

4 28 50

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 32

Đồ án thiết kế máy Đề số:

o Cắt thử ren Anh:

Bộ bánh răng thay thế để cắt ren Quốc tế cũng được dùng chung để cắt ren Anh.

Nhưng khi cắt ren Anh, xích cắt ren đi theo một đường khác.

Cho cắt thử ren Anh có n = 4. Bánh noocton bị động

25,4 25,4

𝑡𝑝 = = = 6,35 (𝑚𝑚)

𝑛 4

Dựa vào bảng xếp ren ta có:

𝑍0 36

𝑖𝑐𝑠 = =

𝑍𝑖 32

1

𝑖𝑔𝑏 =

2

42

𝑖𝑡𝑡 =

50

Thay vào công thức ta có:

tp 6,35 635 28

icd

tv .ics .igb .itt 36 1 42 567 25

12. . .

32 2 50

o Cắt thử ren modun:

Ta cắt thử ren với m = 3, ta có tp = π. m = π. 3

1 𝑍 44 25

Với m = 3 : 𝑖𝑔𝑏 = ; 𝑖𝑐𝑠 = 𝑖 = ; 𝑖𝑐𝑑 =

2 𝑍0 36 28

𝑡𝑝 3. 𝜋 72

⇒ 𝑖𝑡𝑡 = = ≈

𝑖𝑐đ . 𝑖𝑐𝑠 . 𝑖𝑔𝑏 . 𝑡𝑥 25 . 44 . 1 . 12 50

28 36 2

Ta có các tỷ số truyền thay thế là:

- Để cắt ren Quốc tế và ren Anh:

42 95

itt .

95 50

- Để cắt ren Modun

72 95

𝑖𝑡𝑡 = .

95 50

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 33

Đồ án thiết kế máy Đề số:

❖ Tính sai số bước ren

Do sai số trong các bước tính toán, cần tiến hành kiểm tra sai số bước ren về mặt thiết

kế. Ta tiến hành kiểm tra cho từng loại ren riêng biệt, mỗi loại ren chỉ cần kiểm tra một

bước. Nếu sai số một bước ren trong loạt ren đó đạt yêu cầu thì các bước ren còn lại cũng

sẽ đạt.

Sai số bước ren ∆tp= |t’p-tp | ≤ [∆tp]

Với [∆tp] là sai số cho phép của bước ren, có thể lấy [∆tp] =0,1 ∆d0 (dung sai đường

kính trung bình của ren). Thông thường có thể so sánh với sai số bước ren máy tham

khảo để đánh giá kết quả tính toán.

- Ren quốc tế

𝑍 40 25 42

Với tp = 10; 𝑖𝑔𝑏 = 1; 𝑖𝑐𝑠 = 3 = ; 𝑖𝑐𝑑 = ;𝑖𝑡𝑡 =

𝑍0 36 28 50

Ta có phương trình xích động học:

1 vòng tc.itt .igb .ics .tx = tp

42 25 40

→ . . . 1.12 = 10

50 28 36

→ Không có sai số

- Ren modun.

Với m = 3 , tp = m.π = 3.π ≈ 1.3,1416 = 9,4248

𝑍 44 25 36

𝑖𝑔𝑏 = 1; 𝑖𝑐𝑠 = 4 = ; 𝑖𝑐𝑑 = ;𝑖𝑡𝑡 =

𝑍0 36 28 25

72 25 48 1

. . . . 12 = 9,4286

50 28 36 2

Sai số 0,0038 (so với sai số của máy tham khảo 1K62 là 0,0008 là lớn hơn nhưng

vẫn chấp nhận được).

- Ren Anh:

Với n = 6

25,4 25,4

→ 𝑡𝑝 = = = 4,2333

𝑛 6

1 𝑍0 36 28 42

𝑖𝑔𝑏 = ; 𝑖𝑐𝑠 = = ; 𝑖 = ;𝑖𝑡𝑡 =

2 𝑍6 48 𝑐𝑑 25 50

42 28 36 1

→ . . . . 12 = 4,2336

50 25 48 2

Sai số 0,0003 (so với sai số của máy tham khảo 1K62 cũng là 0,0003).

Nhận xét: khi cắt ren có sai số nhưng sai số rất nhỏ nên có thể chấp nhận được.

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 34

Đồ án thiết kế máy Đề số:

2.3.5 Xác định thông số tiện trơn:

Phương trình xích tiện trơn

1vt/c.itt.icđ.ics.igb.ixd= S [mm/vg]

Do các tỉ số truyền ở hộp chạy dao là cố định nên ta sẽ thay đổi tỉ số tryền trên hôp xe

dao để đảm bảo yêu cầu đề bài.

Theo đầu bài lượng chạy dao : Smin (dọc)=2Smin(ngang)=0,08 [mm/vg]

Theo máy 1K62, khi đó ta có các phương trình cân bằng như sau:

28 28 27 20 4 40 14

1vt/c. .itt.icđ.ics.igb. . . . . . . π. 3.10 = Sdọc

56 56 20 28 20 37 66

28 28 27 20 4 40 40 61

1vt/c. .itt.icđ.ics.igb. . . . . . . . 5 = Sngang

56 56 20 28 20 37 61 20

Lượng chạy dao của máy tiện 1K62: : Smin (dọc)=2Smin(ngang)=0,07 [mm/vg]

Từ các phương trình trên ta thấy khi cơ cấu Noorton chủ động có Zn=32 64 và igb=1/8

đều cho giá trị khác yêu cầu . Vậy ta phải điều chỉnh một số cặp bánh răng trong hộp xe

dao để đảm bảo yêu cầu .Tuy nhiên để dảm bảo khoảng cách trục như máy chuẩn ta phải

giữ nguyên Z=const .

Ta thay thế 1 bánh răng trong hộp xe dao là Zn:

28 Zn 20 4 40 14

𝑖𝑥𝑑1 = . . . . . . π. 3.10

56 20 28 20 37 66

Ta chọn con đường đi qua itt=42/50 , icđ = 25/28, ics =32/36, igb =1/8 (cơ cấu Noorton

chủ động ta được:

28 42 25 32 1 28 Zn 20 4 40 14

Sdọcmin= . . . . . . . . . . . π. 3.10 =0,0032.Zn=0,08

56 50 28 36 8 56 20 28 20 37 66

Zn=25

Lúc đó:

28 42 32 25 1 28 25 20 4 40 14

Sdọc min= . . . .. . . . . . . π. 3.10 0.08 (mm/vg)

56 50 36 28 8 56 20 28 20 37 66

28 42 32 25 1 28 25 20 4 40 40 61

S ng min= . . . .. . . . . . . . 5 0.04 ( mm/vg)

56 50 36 28 8 56 20 28 20 37 61 20

28

Kết luận : Toàn bộ đường tiện trơn sẽ đi theo đường tiện ren qua cặp bánh răng vào

56

hộp xe dao. Do đó đường tiện trơn là hệ quả của đường tiện ren,bước tiện trơn dày hơn

nhiều so với bước tiện ren tiêu chuẩn.

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 35

Đồ án thiết kế máy Đề số:

Hình 2.11 Sơ đồ động học hộp chạy dao

Hình 2.12 Sơ đồ động học hộp xe dao

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 36

Đồ án thiết kế máy Đề số:

CHƯƠNG III :TÍNH TOÁN CÔNG SUẤT, SỨC BỀN CHO MỘT SỐ

CƠ CẤU CHÍNH

3.1. Xác định các lực tác dụng trong truyền dẫn

3.1.1. Xác định chế độ làm việc giới hạn của máy

Chế độ làm việc của máy bao gồm chế độ cắt gọt, chế độ bôi trơn làm lạnh, an

toàn… Một máy mới đã thiết kế, chế tạo xong phải quy định rõ ràng về chế độ làm việc

của máy trước khi đưa vào sản xuất. Trong mục này chỉ xác định chế độ cắt gọt giới hạn

của máy làm cơ sở tính toán động lực học máy cắt kim loại. Hiện nay, có nhiều phương

pháp xác định chế độ cắt gọt giới hạn khác nhau: chế độ cắt gọt cực đại, chế độ cắt gọt tính

toán, chế độ cắt gọt để thử máy.

3.1.1.1 Chế độ cắt gọt cực đại:

● Theo kinh nghiệm tính s, v, t bằng các công thức

3

𝑡𝑚𝑎𝑥 = 𝐶. √𝑑𝑚𝑎𝑥

Trong đó C = 0,7 đối với thép

dmax – đường kính lớn nhất của chi tiết gia công được trên máy mới, tham khảo máy 1K62

ta có dmax = 400( mm)

3 3

𝑡𝑚𝑎𝑥 = 𝐶. √𝑑𝑚𝑎𝑥 = 0,7. √400 = 5,16[𝑚𝑚]

1 1

tmin tmax

2 4

1 1

smax tmax

3 7

1 1

smin smax

5 10

C

vmin xv v minyv

tmax .smax

C

vmax xv

v max

yv

t .s

min min

Sử dụng chế độ cắt gọt cực đại sẽ dẫn đến toàn bộ chi tiết máy làm việc với tải cực

đại, tăng kích thước và trọng lượng máy. Thực tiễn chứng tỏ rằng người công nhân không

cho máy làm việc hết tải trọng. Độ bóng, độ chính xác, trình độ nghề nghiệp và những yếu

tố khác là nguyên nhân hạn chế khả năng sử dụng của máy. Để tính toán hợp lý hơn có thể

dùng chế độ cắt gọt tính toán.

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 37

Đồ án thiết kế máy Đề số:

3.1.1.2 Chế độ cắt gọt tính toán:

Chuỗi vòng quay n của máy biến đổi từ nmin - nmax , Z cấp độ khác nhau. Chuỗi

lượng chạy dao S biến đổi từ Smin - Smax , Z cấp độ khác nhau. Tại các trị số nmin ,Smin máy

làm việc với Mxmax

Vì vậy phải xác định trị số ntính , Stính theo công thức:

4 𝑛𝑚𝑎𝑥

𝑛𝑡í𝑛ℎ = 𝑛𝑚𝑖𝑛 √

𝑛𝑚𝑖𝑛

3.1.1.3 Chế độ cắt gọt thử máy.

Chế độ thử máy là do người thiết kế hoặc nhà máy sản xuất quy định. Trước khi đưa

máy mới vào sản xuất, nhà máy chế tạo phải nghiệm thu máy theo một chế độ kiểm nghiệm

nhất định. Thử máy có tải với các chế độ cắt nhanh, cắt mạnh mục đích để kiểm tra các cơ

cấu và chi tiết máy làm việc ổn định. Nếu nơi sử dụng máy làm việc với chế độ cắt cao

hơn, các cơ cấu và chi tiết máy bị hư hỏng, nhà máy chế tạo sẽ không chịu trách nhiệm, vì

vậy ta có thể chọn chế độ thử máy để tính toán sức bền các chi tiết máy mới tương tự với

máy đã sản xuất.

3.1.2.Xác định lực tác dụng trong truyền dẫn

Vì phần thiết kế máy mới ta đã sử dụng máy 1K62 làm máy tham khảo nên ta chọn chế

độ cắt gọt thử máy 1K62 để tính toán động lực học của toàn máy

Xác định lực cắt Pc và lực chạy dao Q:

Phân tích các thành phần lực tác dụng lên cơ cấu chấp hành:

Hình 3.1 Thành phần lực tác dụng lên cơ cấu chấp hành

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 38

Đồ án thiết kế máy Đề số:

Lực cắt 𝑃⃗ = 𝑃⃗𝑥 + 𝑃⃗𝑦 + 𝑃⃗𝑧

Với : Px : thành phần lực dọc trục

Py : thành phần lực hướng tâm

Pz : thành phần lực tiếp tuyến

● Công thức tính lực cắt:

PX = C. tX.sY

PY = C. tX.sY

PZ = C. tX.sY

● Trong đó:

⮚ C : hệ số kể đến sự ảnh hưởng của tính chất vật liệu gia công.

⮚ t : chiều sâu cắt [mm]

⮚ s : lượng chạy dao [mm/vg]

a) Thử có tải

Tham khảo Chế độ thử máy ở nhà máy Cơ khí Hà Nội (TTTKMCKL-trang 219) với

máy T620 ta chọn chế độ thử có tải sau:

Thông số chế độ cắt:

⮚ Đường kính phôi: ∅115 [𝑚𝑚]

- Chiều dài chi tiết: l = 200 [mm].

- Vật liệu phôi là thép 45.

- Độ cứng bề mặt phôi HRB=207

- Vật liệu dao cắt là thép gió P18.

- Tốc độ trục chính n :42 [vg/ph].

- Bước tiến dao : s = 1,28 [mm/vg].

- Chiều sâu cắt t = 6 [mm].

Theo công thức trên, các hệ số C, x, y tra bảng II – 1(T90) ta có

Các lực thành phần:

𝑃𝑥 = 650. 61,2 . 1,280,65 = 6552,11[𝑁]

𝑃𝑦 = 1250. 60,9 . 1,280,75 = 7544,9[𝑁]

𝑃𝑧 = 2000. 61,0 . 1,280,75 = 14440,72[𝑁]

b) Thử công suất

- Dao tiện T15K6 Thông số chế độ cắt:

- Đường kính phôi Ø 70 [mm]

- Chiều dài chi tiết l = 350 [mm]

- Vật liệu phôi: thép 45

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 39

Đồ án thiết kế máy Đề số:

- Tốc độ trục chính n = 420 [vg/ph].

- Bước tiến dao s = 0,4 [mm/vg]

- Chiều sâu cắt t = 5 [mm].

Tương tự như trên ta tính được các lực thành phần như sau

𝑃𝑥 = 650. 51,2 . 0, 40,65 = 2471,82[𝑁]

𝑃𝑦 = 1250. 50,9 . 0, 40,75 = 2676,26[𝑁]

𝑃𝑧 = 2000. 51,0 . 0, 40,75 = 5029,73[𝑁]

c) Tính momen xoắn của động cơ

Trong hộp tốc độ, khi máy làm việc 𝑀𝑥 của động cơ điện (𝑀𝑥𝑑𝑐 ) phải cân bằng với 𝑀𝑥

lực cắt (𝑀𝑥𝑃𝑐 ) và 𝑀𝑥 ma sát (𝑀𝑥𝑚𝑠 ) trong các cặp truyền động:

𝑀𝑥𝑑𝑐 = i0 . 𝑀𝑥𝑃𝑐 + ∑𝑛𝑖=1 𝑀𝑥𝑚𝑠 . ik

𝑀𝑥𝑃

𝑐

hay 𝑀𝑥𝑑𝑐 = . 𝑖0

η

Trong đó: i0 - tỷ số truyền tổng cộng của xích

ik - tỷ số truyền từ cặp có 𝑀𝑥𝑚𝑠 tới trục chính

η - Hiệu suất chung của bộ truyền dẫn ; η = 0,70 ÷ 0,85;

lấy η = 0,8

𝑀𝑥𝑃𝑐 - mômen xoắn do lực cắt gây ra:

𝑑

𝑀𝑥𝑃𝑐 = 𝑃𝑧 .

2

- Chế độ thử có tải:

115

𝑀𝑥𝑃𝑐 = 14440,72. = 830341.4 [𝑁. 𝑚𝑚]

2

42

𝑖0

→ 𝑀𝑥𝑑𝑐 = 𝑀𝑥𝑃𝑐 . = 830341.4. 1440 = 30272,86 [N.mm]

𝜂 0,8

- Khi thử công suất:

70

𝑀𝑥𝑃𝑐 xPc = 4047,35. = 141657,25 [N.mm]

2

42

𝑖0

→ 𝑀𝑥𝑑𝑐 = MxPc . = 141657,25. 1440

= 5164,59 [N.mm]

𝜂 0,8

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 40

Đồ án thiết kế máy Đề số:

3.2. Tính công suất động cơ điện

3.2.1 Xác định động cơ truyền dẫn chính

Công suất động cơ gồm có : Nđc = NC + N0 + NP

Trong đó: NC - công suất cắt

N0- công suất chạy không

NP - công suất phụ tiêu hao do hiệu suất và do những nguyên nhân ngẫu

nhiên ảnh hưởng đến sự làm việc của máy.

Công suất động cơ điện phải khắc phục ba thành phần công suất trên, bảo đảm cho máy

làm việc ổn định.

Thường NC chiếm 70 ÷ 80% Nđc , cho nên có thể tính gần đúng công suất động cơ

điện theo công suất cắt .

𝑁𝑐

𝑁𝑑𝑐 = [𝑘𝑊]

𝜂

Với : η - hiệu suất chung của bộ truyền dẫn ; η = 0,70 ÷ 0,85 , lấy η = 0,8

3.2.2.Tính công suất cắt

𝑃𝑧 . 𝑣

𝑁𝑐 = [𝑘𝑊]

60.102.9,81

Trong đó: 𝑃𝑧 - lực cắt chọn [N]

v - tốc độ cắt chọn [m/ph]

Ta có :

𝜋.𝑑.𝑛 𝜋.70.420

v= = = 92,36 [m/ph]

1000 1000

𝑃𝑧 .𝑣 5029,73.92,36

𝑁𝑐 = = = 7,74 [kW]

60.102.9,81 60.102.9,81

Vậy công suất gần đúng của động cơ điện được tính qua công suất cắt

𝑁𝑐 7,74

𝑁𝑑𝑐 = = = 9,7[𝑘𝑊]

𝜂 0,8

Do đó ta chọn động cơ điện theo tiêu chuẩn Ndc = 10 [kW]

3.3 Tính đường kính trục sơ bộ và lập bảng thông số động lực học

Để lập bảng tính toán động lực ta cần biết:

+ Tốc độ lớn nhất và nhỏ nhất trên từng trục, từ đó ta có thể tính ra tốc độ trục tính toán

theo công thức:

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 41

Đồ án thiết kế máy Đề số:

4 𝑛𝑚𝑎𝑥

ntính = nmin √ [vg/ph]

𝑛𝑚𝑖𝑛

+ Công suất trên từng trục:

Ntrục = Nđc.η [kW]

Với η là hiệu suất của các bộ truyền, chi tiết từ động cơ tới trục. η = ∏ηi với ηi là hiệu

suất của các bộ truyền đai, bánh răng, ổ lăn... ta có:

ηđai = 0,985; ηbr = 0,97; ηổ = 0,99; ηtc=0,88.

+ Mô men xoắn tính toán trên từng trục:

Ntruc

Mx tính = 9,55.106. [Nmm]

ntính

+ Đường kích sơ bộ của các trục:

3 𝑁𝑡𝑟ụ𝑐

dsơ bộ = 𝐶. √ (mm); chọn C = 120.

𝑛𝑡í𝑛ℎ

Từ đó ta có bảng tính toán động lực:

Trục I NI = Nđc . ηđai .ηol = 10.0,985.0,99 ≈ 9,75 KW

Trục II NII = NI. ηol . ηbr = 9,75.0,99.0,97 ≈ 9,36 KW

Trục III NIII = NII . ηbr . ηol = 9,36. 0,97.0,99 ≈ 9 KW

Trục IV NIV = NIII . ηbr . ηol = 9.0,97.0,99 ≈ 8,63 KW

Trục V NV = NIV . ηbr . ηol = 8,63.0,97.0,99 ≈ 8,29 kW

Trục VI NVI = NV . ηbr . ηol = 8,29. 0,97.0,99 ≈ 7,96 kW

Số vòng quay

Do các trục quay với số vòng quay thay đổi từ nmin đến nmax cho nên khi máy làm

việc ở các cấp tốc độ thấp máy được làm việc đến mômen xoắn giới hạn, không làm việc

hết công suất N. Để tính toán hợp lý thì người ta dùng chế độ cắt gọt tính toán, lấy số vòng

quay tính toán trên từng trục là

Trục I nI = 670 [vg/ph]

50

Trục II nIImin = nI.i1 =670. = 837,5 [vg/ph]

40

55

nIImax = nI.i2 =670. = 1052,86 [vg/ph]

35

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 42

Đồ án thiết kế máy Đề số:

4 𝑛𝑚𝑎𝑥

nt2 = nmin √ =886,81 [vg/ph]

𝑛𝑚𝑖𝑛

23

Trục III nIIImin = nIImin .i 3= 837,5. = 337,94 [vg/ph]

57

40

nIIImax = nIImax .i 5= 1052,86. = 1052,86 [vg/ph]

40

4 𝑛𝑚𝑎𝑥

nt3 = nmin √ =448,98 [vg/ph]

𝑛𝑚𝑖𝑛

22

Trục IV nIVmin = nIIImin .i 6= 337,94. = 84,49 [vg/ph]

88

55

nIVmax = nIIImax .i 7= 1052,86. = 1052,76 [vg/ph]

55

4 𝑛𝑚𝑎𝑥

nt4 = nmin √ = 158,74 [vg/ph]

𝑛𝑚𝑖𝑛

22

Trục V nV min = n IVmin . i8 = 84,49. = 21,12 [vg/ph]

88

55

nV max =nIV max . i9 = 1052,86. = 1052,86 [vg/ph]

55

4 𝑛𝑚𝑎𝑥

nt5 = nmin √ =56,12 [vg/ph]

𝑛𝑚𝑖𝑛

27

Trục VI nVI min = n Vmin . i10 = 21,12. = 10,56 [vg/ph]

54

66

nVI max = nmax = 1052,86. = 1654,49 [vg/ph]

42

4 𝑛𝑚𝑎𝑥

nt6 = nmin √ =37,36 [vg/ph]

𝑛𝑚𝑖𝑛

* Từ các mô men xoắn trên các trục ta xác định được đường kính sơ bộ của trục:

Theo công thức (7.1) trang114 (sách tính toán thiết kế hệ dẫn động cơ khí Nguyễn Trọng

Hiệp )

3 𝑁𝑡𝑟ụ𝑐

𝑑𝑠𝑏 = 𝐶. √ 𝑣ớ𝑖 𝐶 = 100

𝑛𝑡í𝑛ℎ

3 9,75

𝑑𝑠𝑏1 = 100. √ = 24,41 (𝑚𝑚)

670

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 43

Đồ án thiết kế máy Đề số:

3 9,36

𝑑𝑠𝑏2 = 100. √ = 21,93 (𝑚𝑚)

886,81

3 9

𝑑𝑠𝑏3 = 100. √ = 27,16 (𝑚𝑚)

448,98

3 8,63

𝑑𝑠𝑏4 = 100. √ = 37,88 (𝑚𝑚)

158,74

3 8,29

𝑑𝑠𝑏5 = 100. √ = 52,86 (𝑚𝑚)

56,12

3 7,96

𝑑𝑠𝑏6 = 100. √ = 59,83 (𝑚𝑚)

37,36

Ta có bảng tính sơ bộ đường kính trục:

Thông Nmax Nmin ntính Ntrục Mtính dsơ bộ dchọn

số [vg/ph] [vg/ph] [vg/ph] [kW] [Nmm] [mm] [mm]

Trục

Động cơ 1440 1440 1440 10,00 66319 19,08 25

I 670 670 670 9,75 131144 24,41 35

II 1052,86 837,5 886,81 9,36 100797 21,93 30

III 1052,86 337,94 448,98 9 191441 27,16 35

IV 1052,86 84,49 158,74 8,63 519192 37,88 45

V 1052,86 21,12 56,12 8,29 1410718 52,86 55

VI 1654,49 10,56 37,36 7,96 2034743 59,83 75

Bảng 3.1 Bảng thông số chọn đường kính sơ bộ

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 44

Đồ án thiết kế máy Đề số:

Kết luận: Các đường kính được chọn ở bảng trên là các đường kính tiêu chuẩn tại

các tiết diện lắp ổ lăn và ổ bi. Tại các tiết diện khác,ta có thể lấy tăng giảm tùy thuộc vào

kết cấu và lực tác dụng.

3.4. Tính toán sức bền cho một số cơ cấu chính

3.4.1. Tính toán trục chính

● Tính bền trục chính.

Hình 3.2 : Kết cấu đường kính các đoạn trục của của trục chính

3.4.1.1Yêu cầu tính trục chính.

Trục chính là chi tiết quan trọng hệ thống truyền động để truyền chuyển động quay cho

quá trình cắt gọt của máy tiện. Do vậy trục chính cần phải đạt được các yêu cầu sau:

- Bảo đảm độ cứng vững.

- Độ chịu mòn cao.

- Chuyển động êm và chính xác.

Vật liệu và cách nhiệt luyện.

Đối với trục quay trong ổ lâu, cổ trục chính không cần phải có độ cứng vững đặc biệt.

Trong máy thiết kế ta chọn thép 40X , thấm Cacbon, nhiệt luyện đạt đến HRC=35-42, có

b 1000

3.4.1.2. Tính trục chính:

Để tính toán trục chính ta tính ở chế độ cắt cực đại.

Trên trục chính có lắp 3 bánh răng: Bánh răng cố định Z60 có m = 2 và cặp bánh răng

di trượt Z42 có m = 3 và Z54 có m = 4.

Khi máy hoạt động thì bánh răng Z60 luôn ăn khớp với bánh răng Z60 trên trục VII và

bánh răng Z42 ăn khớp với bánh răng Z66 trên trục III khi thực hiện đường truyền tốc độ

cao hoặc bánh răng Z54 ăn khớp với bánh răng Z27 trên trục V khi thực hiện đường truyền

tốc độ thấp. Do đường truyền tốc độ cao ít khi được sử dụng nên khi tính toán trục chính

ta sẽ tính cho đường truyền tốc độ thấp và đường kính trục sẽ được lấy tăng lên để đảm

bảo các yêu cầu của trục khi thực hiện đường truyền tốc độ cao.

Vị trí của các bánh răng bố trí trong không gian đối với trục chính có ý nghĩa quan trọng

góp phần vào khả năng chịu tải của trục chính và độ võng của trục chính. Giả sử xét cặp

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 45

Đồ án thiết kế máy Đề số:

bánh răng 27/54. Trong không gian bánh răng chủ động Z27 có thể bố trí ở bất kỳ vị trí

nào xung quanh Z54. Ở đây ta xét 4 vị trí điển hình I, II, III, IV như hình vẽ.

Hình 3.2 Sơ đồ bố trí không gian của bánh răng 27

Từ hình vẽ ta thấy:

R P Q

Nếu xét riêng về lực thì tại vị trí II là tốt hơn cả vì 2 c là bé nhất

Nếu xét riêng ảnh hưởng của lực đến độ chính xác làm việc của trục chính thì vị trí IV là

tốt nhất vì f 2 f1

Q1

Pc

Pc

Q2

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 46

Đồ án thiết kế máy Đề số:

Do trục chính yêu cầu truyền động chính xác đối với máy tiện ren vít vạn năng nên ta

chọn vị trí truyền dẫn bánh răng là vị trí IV.

Qua phân tích tương tự với bánh răng 60/60 ta có sơ đồ phân tích lực tác dụng vào trục

chính như hình vẽ.

a) Xác định ngoại lực tác dụng lên trục chính.

Các thành phần tác dụng ngoại lực lên trục chính như hình vẽ:

Ta tính lực ở chế độ cắt cực đại.

● Đường kính phôi D = 115 (mm)

● Lượng chạy dao s = 1,56 (mm/vòng)

● Chiều sâu cắt t = 5 (mm)

● Số vòng quay trục chính n = 42 (vòng/phút)

✔ Các thành phần lực cắt:

𝑃𝑥 = 650. 51,2 . 1,560,5 = 5987 [𝑁]

0,9 0,75

𝑃𝑦 = 1250. 5 . 1,56 = 7427 [𝑁]

𝑃𝑧 = 2000. 51 . 1,560,75 = 13959 [𝑁]

Hình 3.3 Sơ đồ lực tác dụng

✔ Lực từ bộ truyền bánh răng 27/54:

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 47

Đồ án thiết kế máy Đề số:

𝑁𝑉𝐼 7,97

𝑀𝑉𝐼 = 9,55.106 . =9,55.106 . = 1605431,34 [Nmm]

𝑛𝑉𝐼 47,41

dc = m.Z = 4.54 = 216 (mm)

2.𝑀 2.1605431,34

Lực vòng: 𝑭𝒕𝟏 = 𝑉𝐼 = = 14865,11[𝑁]

𝑑𝑐 216

Lực hướng tâm: 𝑭𝒓𝟏 = 𝐹𝑡1 . 𝑡𝑎𝑛 𝛼 = 14865,11. 𝑡𝑎𝑛 20° = 5410,46[𝑁]

Hợp lực từ bộ truyền bánh răng tác dụng lên trục:

2 2

𝑄 = √𝐹𝑡1 + 𝐹𝑟1 = √14865,112 + 5410,462 = 15819,12[𝑁]

Phân tích lực Q thành 2 thành phần theo phương y và z ta được:

𝑄𝑧 = 𝑄. 𝑐𝑜𝑠𝛾 = 15819,12. 𝑐𝑜𝑠28° = 13967,45[𝑁]

𝑄𝑦 = 𝑄. 𝑠𝑖𝑛 𝛾 = 15819,12. 𝑠𝑖𝑛 28° = 7426,63[𝑁]

✔ Lực từ bộ truyền bánh răng 60/60

𝑑 115

Momen xoắn do lực cắt sinh ra:𝑀𝑐𝑡 = 𝑃𝑧 . 𝑐𝑡 = 13959. = 802642,5[𝑁. 𝑚𝑚]

2 2

Momen xoắn tác dụng lên bánh răng Z60:

𝑀𝑥 = 𝑀𝑉𝐼 − 𝑀𝑐𝑡 = 1605431,34 − 802642,5 = 802788,84[𝑁. 𝑚𝑚]

2.𝑀𝑥 2.802788,84

Lực vòng: 𝐹𝑡2 = = = 13379,81[𝑁]

𝑑𝑍60 120

Lực hướng tâm: 𝐹𝑟2 = 𝐹𝑡2 . 𝑡𝑎𝑛 𝛼 = 13379,81. 𝑡𝑎𝑛 20° = 4869,85[𝑁]

b) Xác định sơ đồ tính và tính các phản lực tại các gối tựa.

Ta có đường kính sơ bộ của trục là 𝑑𝑠𝑏 = 65(𝑚𝑚).

Để tính toán trục ta có thể coi trục chính như một dầm đặt trên hai gối tựa trong đó có một

gối tựa di động và một gối tựa cố định.

* Tính các khoảng cách AB:

Chọn sơ bộ ổ có chiều rộng B1=25(mm) , B2=17(mm)

Chọn khoảng cách giữa các bánh răng f = 7(mm)

Chọn khoảng cách từ ổ bi đến bánh răng gần nhất l=12(mm)

Chiều rộng bánh răng b = 20(mm)

AB = 11b+10f+2l+B1+B2/2 = 11x20+10x7+25+17/2+2x12= 347.5 (mm)

Lấy AB = 350 mm

* Tính các khoảng cách CD:

Chọn sơ bộ ổ có chiều rộng B =45(mm) ,

Chọn khoảng cách giữa các bánh răng f = 10(mm)

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 48

Đồ án thiết kế máy Đề số:

Chọn khoảng cách từ ổ bi đến bánh răng gần nhất l=12(mm)

Chiều rộng bánh răng b = 20(mm)

CD = 4.5b+4f+l+B/2 = 4.5x20+10x4+12+45/2= 164.5 (mm)

Lấy CD = 165 mm

Tính các khoảng cách BC:

Chọn chiều dài may ơ của bánh răng bằng 19(mm)

Chọn khoảng cách giữa các bánh răng f = 10 (mm)

Chọn khoảng cách từ ổ bi đến bánh răng gần nhất l=12(mm)

Chiều rộng bánh răng b = 20(mm)

BC = 8b+7f+3l = 8x20+10x7+19+3x12= 285 (mm)

Lấy BC = 285mm

Chọn chiều dài của DE có độ dài 370 (mm)

Ta có sơ đồ tính trục với kích thước các đoạn trục và phương chiều của các phản lực gối

tự được giả sử như hình 3.3.

Để tính toán trục ta có thể coi trục chính như một dầm đặt trên hai gối tựa trong đó có một

gối tựa di động và một gối tựa cố định.

Dựa theo máy tương tự 1K62 ta chọn sơ đồ tính trục với kích thước các đoạn trục và

phương chiều của các phản lực gối tự được giả sử như hình vẽ sau:

Hình 3.3. Biểu đồ lực tác dụng lên trục

✔ Xét mặt phẳng xOy:

Cân bằng momen tại điểm A:

Ft 2 . AB QY . AC YD . AD PY . AE M ZP 0

𝐹𝑡2 . 𝐴𝐵 − 𝑄𝑌 . 𝐴𝐶 + 𝑌𝐷 . 𝐴𝐷 − 𝑃𝑌 . 𝐴𝐸 + 𝑀𝑍𝑃 = 0

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 49

Đồ án thiết kế máy Đề số:

−𝐹𝑡2 . 𝐴𝐵 + 𝑄𝑌 . 𝐴𝐶 + 𝑃𝑌 . 𝐴𝐸 − 𝑀𝑍𝑃

→ 𝒀𝑫 =

𝐴𝐷

115

−13379,81.350 + 7426,63.635 + 7427.1170 − 5987.

= 2

800

= 𝟏𝟎𝟒𝟕𝟐, 𝟖𝟗[𝑵]

Cân bằng lực theo phương Oy:

−𝑌𝐴 + 𝐹𝑡2 − 𝑄𝑌 + 𝑌𝐷 − 𝑃𝑌 = 0 → 𝒀𝑨 = 𝐹𝑡2 − 𝑄𝑌 + 𝑌𝐷 − 𝑃𝑌

= 13379,81 − 7426,63 + 10472,89 − 7427 = 𝟖𝟗𝟗𝟗, 𝟎𝟕[𝑵]

✔ Xét mặt phẳng xOz:

Cân bằng momen tại điểm A:

𝐹𝑟2 . 𝐴𝐵 + 𝑄𝑍 . 𝐴𝐶 + 𝑃𝑍 . 𝐴𝐸

𝐹𝑟2 . 𝐴𝐵 + 𝑄𝑍 . 𝐴𝐶 − 𝑍𝐷 . 𝐴𝐷 + 𝑃𝑍 . 𝐴𝐸 = 0 → 𝒁𝑫 =

𝐴𝐷

4869,85.350 + 13967,45.635 + 13959.1170

= = 𝟑𝟑𝟔𝟑𝟐, 𝟐𝟔[𝑵]

800

Cân bằng lực theo phương Oz:

𝑍𝐴 + 𝐹𝑟2 + 𝑄𝑍 − 𝑍𝐷 + 𝑃𝑍 = 0 → 𝒁𝑨 = −𝐹𝑟2 − 𝑄𝑍 + 𝑍𝐷 − 𝑃𝑍

= −4869,85 − 13967,45 + 33632,26 − 13959 = 𝟖𝟑𝟓, 𝟗𝟔[𝑵]

c) Vẽ biểu đồ nội lực.

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 50

Đồ án thiết kế máy Đề số:

d) Tính chính xác đường kính các đoạn trục.

3 𝑀

Đường kính các đoạn trục được xác định bằng công thức:𝑑 = √ 𝑡𝑑

0,1[𝜎]

Trong đó :

𝑀𝑡𝑑 = √𝑀𝑢2 + 0,75𝑀𝑥2 ; 𝑀𝑢 = √𝑀𝑦2 + 𝑀𝑧2

[𝜎] - ứng suất cho phép, tra bảng 10.5 trang 195[I] ta được [𝜎] = 55[𝑀𝑝𝑎]

Xét tại mặt cắt A ta có:

𝑀𝑢 = √𝑀𝑦2 + 𝑀𝑧2 = 0𝑀𝑡𝑑 = √𝑀𝑢2 + 0,75𝑀𝑥2 = 0

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 51

Đồ án thiết kế máy Đề số:

3 𝑀𝑡𝑑

→ 𝑑𝐴 = √ =0

0,1[𝜎]

Xét tại mặt cắt B ta có:

𝑀𝑢 = √𝑀𝑦2 + 𝑀𝑧2 = √2925862 + 3149674,52 = 3163235,06 [𝑁. 𝑚𝑚]

𝑀𝑡𝑑 = √𝑀𝑢2 + 0,75𝑀𝑥2 = √3163235,062 + 0,75. 802788,842 = 3238735,63[𝑁. 𝑚𝑚]

3 𝑀𝑡𝑑 3 3238735,63

→ 𝑑𝐵 = √ =√ = 𝟖𝟑, 𝟖𝟐[𝒎𝒎]

0,1[𝜎] 0,1.55

Xét tại mặt cắt C ta có:

𝑀𝑢 = √𝑀𝑦2 + 𝑀𝑧2 = √1918741,92 + 1901163,62 = 2701109,68 [𝑁. 𝑚𝑚]

𝑀𝑡𝑑 = √𝑀𝑢2 + 0,75𝑀𝑥2 = √2701109,682 + 0,75. 802788,842 = 2789147,89[𝑁. 𝑚𝑚]

3 𝑀𝑡𝑑 3 2789147,89

→ 𝑑𝐶 = √ =√ = 𝟕𝟗, 𝟕𝟒 [𝒎𝒎]

0,1[𝜎] 0,1.55

Xét tại mặt cắt D ta có:

𝑀𝑢 = √𝑀𝑦2 + 𝑀𝑧2 = √51648302 + 24037352 = 5696789,52 [𝑁. 𝑚𝑚]

2 2 2 2

𝑀𝑡𝑑 = √𝑀𝑢 + 0,75𝑀𝑥 = √5696789,52 + 0,75. 802642,5 = 5739040,61[𝑁. 𝑚𝑚]

3 𝑀𝑡𝑑 3 5739040,61

→ 𝑑𝐷 = √ =√ = 𝟏𝟎𝟏, 𝟒𝟑[𝒎𝒎]

0,1[𝜎] 0,1.55

Xét tại mặt cắt E ta có:

𝑀𝑢 = √𝑀𝑦2 + 𝑀𝑧2 = √02 + 344254,52 = 344254,5 [𝑁. 𝑚𝑚]

2 2 2 2

𝑀𝑡𝑑 = √𝑀𝑢 + 0,75𝑀𝑥 = √344524,5 + 0,75. 802642,5 = 775685,12[𝑁. 𝑚𝑚]

3 𝑀𝑡𝑑 3 775685,12

→ 𝑑𝐸 = √ =√ = 𝟓𝟐, 𝟎𝟓[𝒎𝒎]

0,1[𝜎] 0,1.55

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 52

Đồ án thiết kế máy Đề số:

Chọn đường kính trục tại các tiết diện theo tiêu chuẩn như sau:

𝒅𝑨 = 𝟔𝟓[𝒎𝒎]; 𝒅𝑩 = 𝟖𝟓[𝒎𝒎]; 𝒅𝑪 = 𝟖𝟓[𝒎𝒎]; 𝒅𝑫 = 𝟏𝟎𝟓[𝒎𝒎]; 𝒅𝑬 = 𝟗𝟎[𝒎𝒎]

Ta thấy chiều dài chục chính và phôi lcc+lp = 1170mm > 1000mm nên ta kiểm tra độ

võng.

e) Kiểm nghiệm độ võng tại đầu E:

Xét trong mặt phẳng xOz.

Để tính độ võng tại đầu E trong mặt phẳng xOz đặt lực đơn vị PKz 1 tại E. Khi đó biểu đồ

do lực PKz 1 gây ra như hình vẽ:

M Ky

momen

Áp dụng công thức nhân biểu đồ veresaghin ta có độ võng tại E:

1

𝑌𝐸𝑧 = . 𝑀𝑌 . 𝑀𝐾𝑌

EJ

Trong đó:

𝐸 = 2,1.106 [𝑁/𝑚𝑚] là modul đàn hồi của vật liệu

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 53

Đồ án thiết kế máy Đề số:

𝐽 = 0,5. 𝑑 4 . (1 − 𝜉 4 ) là momen quán tính mặt cắt ngang tại E.

𝜉 = 0,55; 𝑑 = 𝑑𝐸 = 90[𝑚𝑚]

→ 𝐽 = 0,5. 904 . (1 − 0,554 ) = 29803137,47[𝑚𝑚4 ]

Ta có:

1 2

𝑀𝑌 . 𝑀𝐾𝑌 =

. 350.292568. . 162

2 3

162 + 370 1 190.294

+285.292586. + . 285.1626156.

2 2 285

294+370 1 110.370

+165.1918742. + . 165.3246088.

2 2 165

1 2

+ . 370.5164830. . 370 = 𝟒, 𝟑𝟐. 𝟏𝟎𝟏𝟏 [𝑵𝟐 . 𝒎𝒎𝟐 ]

2 3

1 1

→ 𝑌𝐵𝑧 = . 𝑀𝑌 . 𝑀𝐾𝑌 = . 4,32.1011 = 𝟎, 𝟎𝟎𝟔𝟗[𝒎𝒎]

EJ 6

2,1.10 . 29803137,47

Xét trong mặt phằng xOy.

Biểu đồ momen M Kz do lực PKy 1 đặt tại E gây ra như hình vẽ.

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 54

Đồ án thiết kế máy Đề số:

Tương tự ta có:

2 350 1 350 + 225

𝑀𝑌 . 𝑀𝐾𝑌 = . 370. . 350.3149674,5. + . 370.1901163,6.450

3 800 2 800

1

350 + . 285 1

+ 370. 3 . 1248510,9.285.

800 2

2

350 + 285 + . 165 1

+ 3 . 370.188595.165.

800 2

2 1

47 + . 323 1 . 47 1

+ 370. 3 . 2403735.323. − 370. 3 . 344254,5.47.

370 2 370 2

= 3,41.1011 (𝑁 2 . 𝑚𝑚2 )

1 1

→ 𝑌𝐸𝑧 = . 𝑀𝑌 . 𝑀𝐾𝑌 = 6

. 3,41.1011 = 𝟎, 𝟎𝟎𝟓𝟓(𝒎𝒎)

𝐸𝐽 2,1.10 . 29803137,47

Vậy độ võng tại E là:

2 2

𝑌𝐸 = √𝑌𝐸𝑍 + 𝑌𝐸𝑌 = √0,00692 + 0,00552 = 0,0088(𝑚𝑚)

Độ võng cho phép của trục chính lấy theo kinh nghiệm là y = 0,2 (mm) (trang 125

TTTKMCKL) trên chiều dài l = 1m giữa hai gối trục.

⇒ Độ võng cho phép tại E là:

0,2

[YE ] .370 0,074(mm)

1000

Vậy trục đảm bảo độ cứng vững về góc xoay: E

Y <[YE ]

f) Kiểm nghiệm góc xoay tại gối D.

Xét trong mặt phẳng xOz:

Để tính góc xoay tại gối D ta đặt momen đơn vị

M KY 1, khi đó biểu đồ momen M K do

M KY 1 gây ra như hình vẽ:

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 55

Đồ án thiết kế máy Đề số:

Áp dụng công thức nhân biểu đồ veresaghin ta có, góc xoay tại D là:

1

DY .M Y .M KY

EJ

Trong đó:

J 0,5.1054.(1 0,554 ) 55213991( mm 4 )

E 2,1.106 ( N / mm)

Ta có:

1 2 350 350+635 1 635.190

𝑀𝑌 . 𝑀𝐾𝑌 = . 350.292586. . + 285.292586. + . 285.1626156.

2 3 800 800.2 2 800.285

1 635 1 110

+ 165.1918742. .( +1) + .3246088.

2 800 2 165

= 651370206,6(𝑁 2 . 𝑚𝑚2 )

1

→ 𝜃𝐷𝑌 = . 651370206,6 = 5,62.10−6 (𝑟𝑎𝑑)

2,1.106 . 55213991

Xét trong mặt phẳng xOy:

Biểu đồ momen do

M KZ 1 gây lên như hình vẽ

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 56

Đồ án thiết kế máy Đề số:

Áp dụng công thức nhân biểu đồ veresaghin ta có:

1

Dz .M Y .M Kz

EJ

Ta có:

2 350 350 + 225

𝑀𝑌 . 𝑀𝐾𝑌 = . 1. . 350.3149674,5 + . 1.1901163,6.450

3 800 800

1

350 + . 285 1

+ 1. 3 . 1248511.285.

800 2

2

350 + 285 + . 165 1

+ 3 . 1.188595.165. = 1049890279(𝑁 2 . 𝑚𝑚2 )

800 2

1

→ 𝜃𝐷𝑧 = 6

1049890279 = 9,05.10−6 (𝑟𝑎𝑑)

2,1.10 . 55213991

Vậy góc xoay tại C là:

2 2

𝜃𝐷 = √𝜃𝐷𝑌 + 𝜃𝐷𝑍 = √(5,62.10−6 )2 + (9,05.10−6 )2 = 1,07.10−5 (𝑟𝑎𝑑)

Độ võng cho phép của trục chính: [𝜃𝐷 ] = 0,001 (𝑟𝑎𝑑) → 𝜃𝐷 < [𝜃𝐷 ]

Kết luận: Trục chính thỏa mãn yêu cầu độ cứng vững và truyền động chính xác

g) Kiểm nghiệm then và rãnh then.

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 57

Đồ án thiết kế máy Đề số:

Tại vị trí lắp bánh răng Z60 cố định có dùng then bán nguyệt để truyền chuyển động

xuống hộp chay dao.

⇒Ta cần kiểm tra áp suất của bề mặt rãnh then.

Áp dụng công thức: (sách HD thiết kế MCKT trang 129)

𝑀

P= 𝑋𝑚𝑎𝑥 (N/cm2).

𝑟0 .ℎ.𝑙

Trong đó: + 𝑀𝑋𝑚𝑎𝑥 : 1605431,34(N.mm) = 160543,134(N.cm)

+ r0 : Khoảng cách từ tâm trục đến tâm rãnh then.

r0 = 5,6 cm.

+ h : Độ sâu thực tế của rãnh then h=1 cm.

+ l : Độ dài thực tế của rãnh then l=3 cm.

+ [p] = 150 (N.mm2) = 15000 (N.cm2) bảng 9.5 tính toán dẫn động cơ khí.

Thay số ta được :

160543,134

P= = 9556,14 (N.cm2) < [p] = 15000 (N.cm2)

5,6.1.3

Đảm bảo điều kiện làm việc.

- Kiểm nghiệm then hoa:

Áp dụng công thức

8.𝑀

P= (𝐷2 𝑋𝑚𝑎𝑥

2 ).𝑙.𝑧.𝜓

(N/cm2).

−𝑑

Trong đó: + : Đường kính ngoài của then D=95 (mm) = 9,5 (cm)

+ : Đường kính trong của then d=85 (mm) = 8,5 (cm)

+ z : Số răng z=10 .

+ : Hệ số tiếp xúc bề mặt giữa trục và ổ then.

𝜓 = (0,75 ÷ 9)

+ [Pmax] = (10 ÷ 20) (N.mm2) = (1000 ÷ 2000) (N.cm2)

(Lắp động, tải trọng thay đổi va chạm cả hai phía.)

𝑙

+ = 1,5 ÷ 2 => l = 14 (cm).

𝑑

Thay số ta được

8.160543,134

P = (9,52 2 ).14.10.0,8

= 637,08 (N/cm2).

− 8,5

P = 637,08 (N/cm2) < [Pmax] (Đảm bảo điều kiện làm việc.)

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 58

Đồ án thiết kế máy Đề số:

3.4.2 . Tính bền một cặp bánh răng (cặp bánh răng 27/54 giữa trục V/VI)

Khi máy hoạt động thì bánh răng Z60 luôn ăn khớp với bánh răng Z60 trên trục VII và

bánh răng Z42 ăn khớp với bánh răng Z66 trên trục III khi thực hiện đường truyền tốc độ

cao hoặc bánh răng Z54 ăn khớp với bánh răng Z27 trên trục V khi thực hiện đường truyền

tốc độ thấp. Do đường truyền tốc độ cao ít khi được sử dụng nên khi tính toán ta sẽ ưu tiên

tính cho đường truyền tốc độ thấp. Kiểm bền cho cặp 27/54 Trong máy công cụ, vì đã

xác định được số răng của các bánh răng ở trên, do vậy công việc thiết kế còn lại là tính

module của bánh răng, từ đó nó quyết định đến khả năng tải của bánh răng. Việc tính toán

module và kiểm nghiệm bền của bánh răng ta chỉ cần tiến hành tính toán cho bánh chủ

động (Z = 27) vì bánh chủ động có đường kính nhỏ hơn và chịu tải lớn hơn so với bánh bị

động.

Với các số liệu:

Công suất trên trục V: N= 8,30 (kW)

Momen xoắn trên trục: M= 1113272,47 (N.mm)

Tốc độ quay: ntính= 71,20 (v/ph)

3.4.2.1 Chọn vật liệu để chế tạo :

Theo bảng 6-1 và 6-2 tài liệu tham khảo [3] chọn:

Vật liệu bánh nhỏ : Thép 40X thấm Nitơ đạt độ cứng bề mặt 55 HRC,

σHlim1=1050 MPa ; σFlim1=12.HRC + 30 = 12.55 + 30 = 690 MPa ;

σch1=800 Mpa , σb=1000 MPa , HB1 = 542 HB

Vật liệu bánh lớn : Thép 40X tôi thể tích đạt độ cứng bề mặt 45 HRC

σHlim2= 18.HRC + 150 = 18.45 + 150 = 960 MPa; σFlim2= 550 MPa

HB2 = 425 HB

3.4.2.2 Xác định ứng suất cho phép

0

𝜎𝐻𝑙𝑖𝑚

Ứng suất tiếp xúc cho phép:[𝜎𝐻 ] = . 𝑍𝑅 𝑍𝑣 𝐾𝑥𝐻 𝐾𝐻𝐿

𝑆𝐻

0

𝜎𝐹𝑙𝑖𝑚

Ứng suất uốn cho phép: [𝜎𝐹 ] = . 𝑌𝑅 𝑌𝑠 𝐾𝑥𝐹 𝐾𝐹𝐿 𝐾𝐹𝑐

𝑆𝐹

Lấy sơ bộ 𝑍𝑅 𝑍𝑣 𝐾𝑥𝐻 = 𝑌𝑅 𝑌𝑠 𝐾𝑥𝐹 = 1, ta được:

0

𝜎𝐻𝑙𝑖𝑚 𝐾𝐻𝐿

[𝜎𝐻 ] =

𝑆𝐻

0

𝜎𝐹𝑙𝑖𝑚 𝐾𝐹𝐿 𝐾𝐹𝑐

[𝜎𝐹 ] =

𝑆𝐹

SH, SF - Hệ số an toàn khi tính về ứng suất tiếp xúc và ứng suất uốn;

Tra bảng 6.2 trang 94 tài liệu tham khảo [3] được:

S𝐻1 = 1,2

Bánh răng chủ động: {

S𝐹1 = 1,75

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 59

Đồ án thiết kế máy Đề số:

S𝐻2 = 1,1

Bánh răng bị động: {

S𝐹2 = 1,75

0 0

𝜎𝐻𝑙𝑖𝑚 , 𝜎𝐹𝑙𝑖𝑚 - Ứng suất tiếp xúc và ứng suất uốn cho phép với chu kỳ cơ sở:

Bánh chủ động:

0 0

𝜎𝐻𝑙𝑖𝑚1 = 1050 𝑀𝑃𝑎 , 𝜎𝐹𝑙𝑖𝑚1 = 690 𝑀𝑃𝑎

Bánh bị động:

0 0

𝜎𝐻𝑙𝑖𝑚2 = 960 𝑀𝑃a , 𝜎𝐹𝑙𝑖𝑚2 = 550 𝑀𝑃𝑎

KHL, KFL – Hệ số tuổi thọ xét đến ảnh hưởng của thời gian phục vụ và chế độ tải

trọng của bộ truyền:

𝑚𝐻 𝑁𝐻0

𝐾𝐻𝐿 = √

𝑁𝐻𝐸

𝑚𝐹 𝑁𝐹0

𝐾𝐹𝐿 = √

{ 𝑁𝐹𝐸

Trong đó:

mH, mF – Bậc của đường cong mỏi khi thử về ứng suất tiếp xúc. Do bánh răng

có HB <350 nên 𝑚𝐻 = 𝑚𝐹 = 6

NHO, NFO – Số chu kỳ thay đổi về ứng suất tiếp xúc và ứng suất uốn:

2,4

N = 30. 𝐻𝐻𝐵

{ 𝐻𝑂

N𝐹𝑂 = 4. 106

+ Bánh chủ động:

𝑁𝐻01 = 30𝐻𝐵1 2.4 = 30. 5422,4 = 1,09. 108

𝑁𝐹01 = 4. 106

+ Bánh bị động

𝑁𝐻02 = 30𝐻𝐵2 2.4 = 30. 4252,4 = 6,1. 107

𝑁𝐹01 = 4. 106

NHE, NFE -Số chu kỳ thay đổi ứng suất tương đương. Do bộ truyền chịu tải

trọng tĩnh:

Với:

Số lần ăn khớp trong một vòng quay: c = 1;

Vận tốc vòng của bánh răng n;

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 60

Đồ án thiết kế máy Đề số:

Tổng số giờ làm việc của bánh răng : Với thời gian làm việc 10 năm mỗi

năm 300 ngày mỗi ngày 2 ca X 8 giờ

t∑ = 10.300.2.8 = 48000 giờ

𝑁𝐻𝐸1 = 𝑁𝐹𝐸1 = 60. 𝑐. 𝑛𝑉 . 𝑡Σ = 60.1.56,12.48000 = 1,62. 108 (chu kỳ)

⟹{ 𝑛𝑉 56,12

𝑁𝐻𝐸2 = 𝑁𝐹𝐸2 = 60. 𝑐. . 𝑡Σ = 60.1. . 48000 = 8,08. 107 (chu kỳ)

𝑢 4

Ta có:

NHE1>NHO1 ⟹ lấy NHE1= NHO1 ⟹ KHL1=1

NHE2>NHO2 ⟹ lấy NHE2= NHO2 ⟹ KHL2=1

NFE1>NFO1 ⟹ lấy NFE1= NFO1 ⟹ KFL1 =1

NFE2>NFO2 ⟹ lấy NFE2= NFO2 ⟹ KFL2=1

Vậy độ bền tiếp xúc và uốn cho phép là:

Bánh chủ động:

1050

[𝜎𝐻1 ] = . 1.1 = 875 𝑀𝑃𝑎

1,2

690

[𝜎𝐹1 ] = . 1.1 = 394 𝑀𝑃𝑎

1,75

Bánh bị động:

960

[𝜎𝐻2 ] = . 1.1 = 873 𝑀𝑃a

1,1

550

[𝜎𝐹2 ] = . 1.1 = 314 𝑀𝑃𝑎

1,75

[σH] = min{[σH1] ; [σH2] } = 873 [ MPa].

[σF] = min{[σF1] ; [σF2] } = 314 [ MPa].

3.4.2.3 Tính module bánh răng

Môđun của bánh răng được xác định theo ứng suất tiếp xúc như sau:

100 3 6800 2 i±1 N

mtx = √( ) . . 𝐾. (tài liệu tham khảo [1] trang 147)

Z [σ𝐻 ] i.φ0 n

Trong đó :

[σH]: ứng xuất tiếp xúc, [σH] =873 Mpa=87300(N/cm2)

Z =27 – là số răng bánh chủ động (bánh nhỏ)

54

i – là tỷ số truyền của cặp bánh răng được tính i= =2

27

Do bánh răng đặt giữa các ổ và các trục cứng vững nên lấy φ0 = (0,7 ÷ 1,6)

Chọn φ0 = 1,5.

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 61

Đồ án thiết kế máy Đề số:

K – là hệ số tải được xác định theo công thức:

K = Kđ . Ktt . KN

Kđ - là hệ số tải trọng động kể đến sự tăng tải do va đập khi bánh răng ăn khớp. Trong

tính toán sơ bộ lấy Kđ = 1,2 ÷ 1,4. Lấy Kđ = 1,2.

Ktt – là hệ số tập trung tải trọng, chọn Ktt = 1,2.

KN – là hệ số tải trọng theo chu kì. Lấy KN = 1.

K = Kđ . Ktt. KN = 1,2 . 1,2 . 1 = 1,44

n – là số vòng quay nhỏ nhất của bánh răng chủ động (bánh nhỏ),

nV = 71,20 vg/ph.

N – là công suất truyền của cặp bánh răng tính, NIV = 8,30 kW.

100 3 6800 2 𝑖±1 𝑁

𝑚𝑡𝑥 = . √( [𝜎 ] ) . . 𝐾. 𝑐𝑚

𝑍 𝐻 𝑖.𝜑0 𝑛

100 3 2

= √( 6800 ) . 2+1 . 1,44. 8,30

= 0,37(cm) =3,7 (mm).

27 87300 2.1,5 71,20

Chọn m theo tiêu chuẩn ta được mtx = 4.

Sau khi tính toán theo độ bền tiếp xúc, ta kiểm nghiệm modun bánh răng theo độ bền

uốn:

3 1950 N

mu = 10. √ . 𝐾.

Z.ψ.y.[σF] n

Trong đó: [σF]: ứng suất uốn cho phép của vật liệu bánh răng,

[σF] = 314 MPa =31400 (N/cm2).

ψ: hệ số chiều rộng bánh răng, có ψ =bm= (6 ÷ 10). Chọn ψ = 10.

y: hệ số dạng răng. Ta chọn y = 0,26.

3 1950 N

mu = 10. √ . 𝐾.

Z.ψ.y.[σF] n

3 1950 8,30

= 10. √ . 1,44. = 0,39 (cm) =3,9 (mm)

27.10.0,26.31400 71,20

Chọn mu = 4 .

Vậy cặp bánh răng 27/54 có modun m=4 (mm)

Giảng viên hướng dẫn Sinh viên thực hiện

Trang | 62

Đồ án thiết kế máy Đề số:

3.4.2.5 Kiểm nghiệm theo độ bền tiếp xúc:

Kiểm nghiệm về độ bền tiếp xúc

2𝑇1 𝐾𝐻 (𝑢𝑡 ± 1)

𝜎𝐻 = 𝑍𝑀 𝑍𝐻 𝑍𝜀 √ 2 ≤ [𝜎𝐻 ]

𝑏𝑤 𝑢𝑡 𝑑𝑤1

Trong đó:

+ T1 : Momen xoắn trên trục , T1 = 1,113.106(N.mm)

+ 𝑍𝑀 là hệ số kể đến cơ tính vật liệu của bánh răng, 𝑍𝑀 = 𝟐𝟕𝟒 MPa1/3

+ ZH: Hệ số kể đến hình dạng của bề mặt tiếp xúc, ta có:

2.𝑐𝑜𝑠𝛽𝑏

𝑍𝐻 = √ ( Công thức 6.34 tr 105 tài liệu tham khảo [3])

𝑠𝑖𝑛 2 𝛼𝑡𝑤

βb = 0° (bánh răng trụ răng thẳng)

Dùng bánh răng không dịch chỉnh, ta có:

𝑡𝑔𝛼 𝑡𝑔20

𝛼𝑡𝑤 = 𝛼𝑡 = 𝑎𝑟𝑐𝑡𝑔 ( )=( = 20°) với α = 20°.

𝑐𝑜𝑠𝛽 𝑐𝑜𝑠0

2. 𝑐𝑜𝑠𝛽𝑏 2. 𝑐𝑜𝑠0

𝑍𝐻 = √ =√ = 𝟏, 𝟕𝟔

𝑠𝑖𝑛 2 𝛼𝑡𝑤 𝑠𝑖𝑛 ( 2.20)

+ bw: chiều rộng vành răng,

0,5.m.(Z1+Z2) 0,5.4.(27+54)

Khoảng cách trục chia: a = = = 162(mm)